Сварочный аппарат импульсный своими руками: Как самостоятельно собрать импульсный сварочный аппарат

alexxlab | 19.12.1993 | 0 | Разное

Как самостоятельно собрать импульсный сварочный аппарат

Содержание

- 1 Преимущества и особенности

- 2 Мини-аппарат

- 2.1 Настройка и проверка мини-аппарата

- 3 Видео

Функциональный и надёжный сварочный аппарат своими руками собрать не слишком сложно. Понадобятся элементарные навыки обращения с паяльником, умение читать электрические схемы. Впрочем, с помощью подробной инструкции даже новичок в состоянии сделать все необходимые действия правильно.

Компактный сварочный аппарат, созданный своими руками

Преимущества и особенности

С помощью сварки можно быстро создавать надёжные соединения металлических деталей, поэтому такая технология часто используется на практике.

Используя соответствующее оборудование, ремонтируют автомобили и садовую технику, восстанавливают целостность повреждённых конструкций и возводят новые сооружения. Наличие дома сварочного аппарата позволит не обращаться к дорогим услугам профессионалов. Но приобретение стандартного изделия в магазине сопряжено с достаточно большими затратами.

Но приобретение стандартного изделия в магазине сопряжено с достаточно большими затратами.

Сварочный аппарат фабричного производства

Если сделать сварочный аппарат дома самому, получится не только сэкономить. Личный подбор комплектующих, контроль выполнения рабочих операций, тщательная проверка – всё это обеспечит безупречное качество, ничем не уступающее фабричным аналогам. При возникновении неисправностей будет нетрудно восстановить функциональное состояние сварочного аппарата, без обращения в ремонтную мастерскую. Остаётся только правильно выбрать схему.

По многим параметрам предпочтительнее импульсный сварочный аппарат. Он вполне соответствует категории «мини», из-за компактных размеров.

Если собрать лёгкий и прочный корпус, оснастить его ремнём, то можно будет удерживать сварочный аппарат на плече в процессе сварки. Наиболее совершенные модели в состоянии дать ток 160-180 А, при маленьком весе. Аналогичный сварочный аппарат, собранный по «классической» схеме в несколько раз больше. Он весит от 12 кг и более.

Он весит от 12 кг и более.

Необходимый результат получают с помощью следующих преобразований:

- Ток из стандартной сети (220 V, 50-60 Гц) выпрямляется.

- Чтобы устранить паразитные пульсации используют фильтр.

- Далее с помощью транзисторов, выполняющих функции коммутаторов, ток преобразуется в переменный.

- Следующий этап, снижение напряжения, позволяет получить на выходе сварочного аппарата сильный ток, достаточный для сварочных процедур.

Чтобы упростить задачу, из состава оборудования исключают специальный механизм, который в автоматическом режиме обеспечивает подачу проволоки.

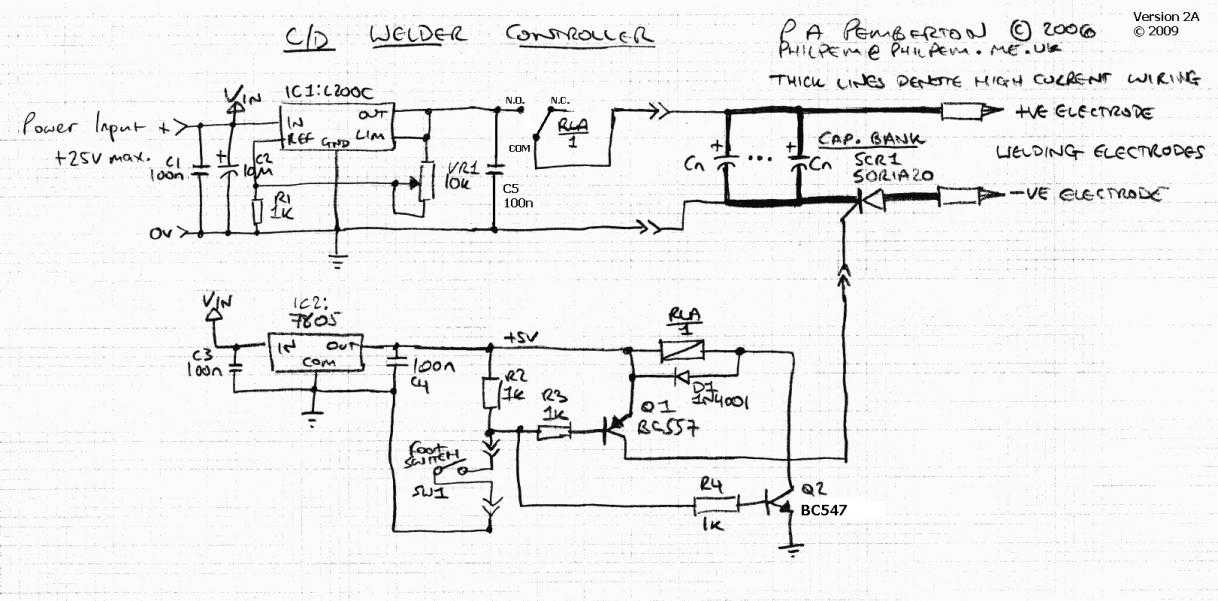

Следующая принципиальная схема сварочного аппарата нужна для создания в домашних условиях блока питания.

Схема блока питания, применяемая в домашних условиях

Чтобы трансформатор получился компактный и достаточно мощный, его наматывают на Ш-образном ферритовом сердечнике стандартным проводом ПЭВ.

Данные, которые обеспечат стабильность параметров сварочного аппарата

| Обмотка | Количество витков | Диаметр проводника, мм |

|---|---|---|

| Первичная | 100 | 0,3 |

| Вторичная №2 | 15 | 1 |

| Вторичная №3 | 15 | 0,2 |

| Вторичная №4 | 20 | 0,35 |

| Вторичная №5 | 20 | 0,35 |

Блок питания собран из стандартных деталей с применением типовых схемотехнических решений. Элементы крепят на плате из текстолита. Параметры единственного нестандартного изделия (трансформатора) приведены выше в таблице. При желании можно использовать иную принципиальную схему, обеспечивающую аналогичные параметры выходных токов и напряжений.

Элементы крепят на плате из текстолита. Параметры единственного нестандартного изделия (трансформатора) приведены выше в таблице. При желании можно использовать иную принципиальную схему, обеспечивающую аналогичные параметры выходных токов и напряжений.

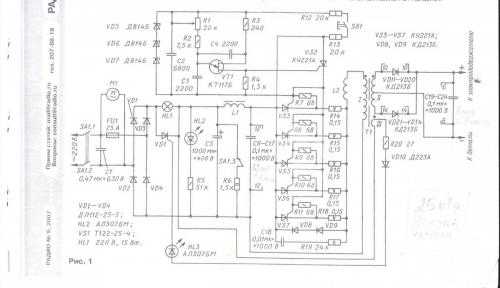

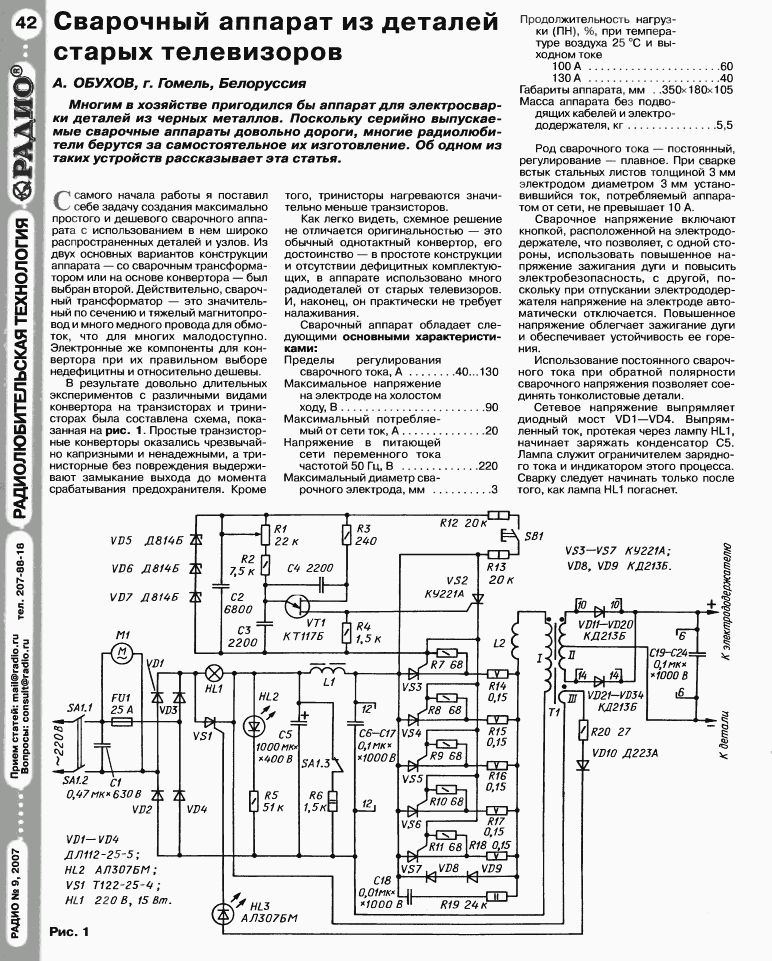

На рисунке ниже приведена принципиальная схема основного блока.

Импульсный сварочный аппарат – принципиальная схема

Особенности, которые нужно учитывать в процессе сборки основного блока сварочного аппарата дома:

- Если использовать стандартные данные, то выходная частота сварочного аппарата получится около 41-42 кГц. Чтобы повысить её на 8-10 кГц, можно сделать иное количество витков во вторичной обмотке трансформатора.

- Для намотки трансформатора сварочного аппарата используют широкие (40 мм) полоски из меди толщиной 0,3 мм. Их изолируют специальной промасленной бумагой. Такое решение применено с целью блокировки поверхностных токов. При высокой частоте они смещаются из центра проводника, что не позволяет использовать его оптимальным образом.

Дополнительной проблемой является одновременный сильный нагрев сварочного аппарата. Приходится существенно увеличивать слой изоляции, чтобы предотвратить пробой.

- Вторичная обмотка создаётся из медных полос, которые разделяют предварительно слоем плёнки, изготовленной из фторопласта. Этот материал устойчив к нагреву и обладает отличными изоляционными характеристиками.

- Несколько проще сделать вторичную обмотку трансформатора сварочного аппарата из многожильных проводов с диаметром жил от 0,4 до 0,6 мм. Такой вариант хуже. Между проводниками останутся промежутки воздуха, то есть участки с низким коэффициентом теплопередачи. Итоговая площадь обмотки (в сечении) получится гораздо больше.

Параметры изделий сварочного аппарата, которые необходимо собрать

| Изделие | Сердечник | Обмотки |

|---|---|---|

| Основной трансформатор | Ш20 х 28, феррит, 2000 нм | 12 и 4 витка, общая площадь сечений 10 и 30 мм. кв. соответственно кв. соответственно |

| Дроссель (L2 на принципиальной схеме) | Ш20 х 28, феррит, 2000 нм | Пять витков, площадь сечения – 24 мм. кв. |

| Трансформатор токовый | Кольца ферритовые (2 шт.) 30 х 18 х 7 | Первичная – провод, проведённый через кольцо. Вторичная обмотка из провода 0,5 мм в диаметре, 86 витков. |

Мини-аппарат

Инверторно-импульсный сварочный аппарат

При свободном расположении элементов на платах сварочного аппарата теплоотвод будет достаточным для нормального функционирования большинства деталей.

Хорошие условия для длительного сохранения работоспособности будут получены только при выполнении следующих условий:

- Для сборки силового моста используют два радиатора.

- Диоды сварочного аппарата HFA (25 и 30) можно изолировать типовыми прокладками из слюды.

- IRG4PC50W нагреваются сильнее, поэтому их крепят специальным составом ТС-10 или аналогом. Выполнять эту операцию будет удобнее, если приобрести термопасту в специальном шприце.

Это приспособление пригодится для точного дозирования.

Это приспособление пригодится для точного дозирования. - В некоторых ситуациях импульсы тока способны создать резонансные колебания. Чтобы исключить такие явления сделать надо небольшую модернизацию стандартной схемы сварочного аппарата. Например, можно вставить сборку из конденсаторов между питанием 300 V и точкой соединения диодов моста.

- При покупке конденсаторов С15 (16) сварочного аппарата следует тщательно выбрать качественные изделия, созданные ответственными производителями. Затраты не будут чрезмерные. Но такая предусмотрительность снизит вероятность появления паразитных резонансных помех. Эти же конденсаторы, функционирующие полноценно, улучшат показатели производительности транзисторных ключей.

- Чтобы охлаждение сварочного аппарата было эффективным, помимо достаточного количества отверстий в корпусе, пригодится монтаж 2-3 вентиляторов.

Вентилятор, который применяется для охлаждения блока питания компьютера

Настройка и проверка мини-аппарата

Точное соблюдение инструкций поможет без ошибок собрать и настроить импульсный сварочный аппарат («мини») в домашних условиях:

- Начинают с подачи питающего напряжения на широтно-импульсный модулятор.

- Проверяют срабатывание реле сварочного аппарата К1 при полном заряде конденсаторного блока С9- С12. Эта цепь замыкает резистор R11, что снижает амплитуду скачка тока, когда аппарат включается. В нормальном состоянии реле срабатывает в интервале от 1 до 11 с., когда на ШИМ подано 15 V.

- На выходе этой платы проверяют наличие импульсов прямоугольной формы. Здесь понадобится осциллограф. Его можно взять в аренду, если нет планов последующего применения измерительной аппаратуры.

Как выглядит двухканальный осциллограф

- Далее надо посмотреть, какое напряжение на затворах транзисторов сварочного аппарата. Нормальный уровень будет в интервале от 15,9 до 16,1 V. Ниже – возможно. Превышение – недопустимо.

- В режиме холостого хода проверяется работа выпрямительного моста. Нужно, чтобы ток потребления не был больше 95 мА. Для этой операции используют напряжение 14-16 V.

- Чтобы убедиться в том, что фазы импульсов в обмотках соответствуют норме, также понадобится осциллограф.

Сигнал для одного луча берут от первичной обмотки силового трансформатора сварочного аппарата. Для другого – от вторичной. При необходимости, корректируют амплитуды. Фазы (при разном напряжении) должны совпадать.

Сигнал для одного луча берут от первичной обмотки силового трансформатора сварочного аппарата. Для другого – от вторичной. При необходимости, корректируют амплитуды. Фазы (при разном напряжении) должны совпадать. - Далее проверяют форму сигналов на выходе ключевых транзисторов сварочного аппарата. Максимальная амплитуда не должна превышать 325-335 V. Осциллограф подключается к эмиттеру и коллектору. На диодный мост подают питание через нагрузку. Её имитируют стандартной лампой накаливания мощностью 200 Вт. Частоту широтно-импульсного модулятора предварительно настраивают на 54 кГц. Это можно сделать с помощью осциллографа.

- Предыдущий пункт – предварительная настройка сварочного аппарата. После получения нужных параметров снижают медленно частоту модулятора до момента, пока на нижней половине импульса не образуется изгиб. Это свидетельство того, что трансформатор перенасыщен. На этом уровне фиксируют частоту. Её делят на два, полученное значение складывают с первичным параметром.

Полученный результат – рабочая частота. Если 32 Гц – частота перенасыщения, то используют следующую цепочку вычислений: 32/2=16; 16+32=48 Гц (рабочая частота модулятора и трансформатора).

Полученный результат – рабочая частота. Если 32 Гц – частота перенасыщения, то используют следующую цепочку вычислений: 32/2=16; 16+32=48 Гц (рабочая частота модулятора и трансформатора). - В этом режиме замеряют ток потребления диодного моста сварочного аппарата. Он должен быть в пределах диапазона 140-160 мА. При пробое обмоток ток через нагрузку увеличится, контрольная лампа накаливания будет ярко светить.

- На выходе аппарата создают индуктивную нагрузку. Для этого подсоединяют проводник длиной 2-2,5 м.

- Увеличивают проверочную нагрузку сварочного аппарата с помощью потребителя большой мощности. Подойдёт обычный бытовой электрический чайник с нагревательным элементом более 2 кВт. При замкнутом выходе аппарата проверят напряжение на нижнем ключе диодного моста. Оно должно быть менее 360 V (амплитуда сигнала проверяется с помощью осциллографа).

- В этом же режиме прислушиваются. Если зафиксирован шум, проверяют правильность фазировки датчика тока сварочного аппарата (кольцо на ферритовых сердечниках).

- Источниками помех могут быть: дроссель L2, силовые провода, основной трансформатор. Их компенсировать можно изменением расстояний, или установкой специальных экранов. Чувствительные элементы, воспринимающие электромагнитные колебания, это модулятор и оптроны.

- Далее увеличивают ток, изменяя сопротивление резистором R Контролируют расширение импульса на нижнем транзисторном ключе сварочного аппарата. Когда достигнуто максимальное значение, амплитуда не должна превышать 540 V.

- Предыдущую процедуру повторяют, отключив нагрузку. В том и другом случае контролируется отсутствие шумов.

После завершения перечисленных выше действий приступают к практическим испытаниям сварочного аппарата. Время рабочих операций увеличивают постепенно. Проверяют температуру радиаторов и силового трансформатора.

Видео

Сделать дома сварочный аппарат можно. Для этого необходимо точно воспроизвести технологии, описанные в статье. Нужно внимательно относиться ко всем этапам процесса, тщательно выполнять настройку. Эту принципиальную схему можно модернизировать, изменяя рабочую частоту и некоторые другие параметры. Чтобы аппаратом было удобно пользоваться, необходимо продумать конструкцию наплечных ремней, обеспечить хорошую устойчивость оборудования на поверхности.

Эту принципиальную схему можно модернизировать, изменяя рабочую частоту и некоторые другие параметры. Чтобы аппаратом было удобно пользоваться, необходимо продумать конструкцию наплечных ремней, обеспечить хорошую устойчивость оборудования на поверхности.

Оцените статью:

инструкция, схема, характеристика и применение устройства

Сначала разберем, что же это такое. Если при использовании электродуговой сварки, еще включать непродолжительные электроимпульсные сигналы, то мы и получим импульсную сварку.

В данном случае главное не проводить параллель такого типа с точечной сваркой.

Импульсная точечная сварка и импульсно-дуговая сварка, это абсолютно разного рода способы сваривания металлических частей.

Содержание статьиПоказать

- Разберем алгоритм сбора импульсной сварки

- Преобразователь

- Механизм управления

- Адаптер

- Аппарат в собранном виде

- Практика использования

- Приоритеты сварочного аппарата, изготовленного собственными силами

- Особенности

- Небольшое заключение

Разберем алгоритм сбора импульсной сварки

youtube.com/embed/gdFLDqahzJ4?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Преобразователь

Для начала, необходимо рассмотреть процесс сбора импульсного преобразователя. Его соответственно обозначают, как силовой элемент сварочного агрегата.

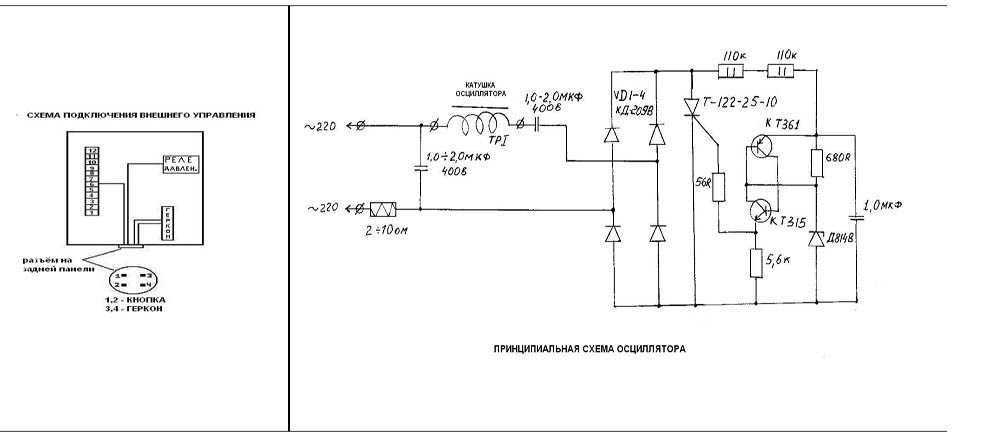

На схеме показана модель сбора преобразователя.

В технической литературе и справочниках можно найти информацию по составным частям, которые входят в комплектацию преобразователя.

Механизм управления

На данном рисунке можно увидеть отчетливую и понятную схему управления, а также элементы схемы, на которой видно процесс запуска электро-агрегата.

Адаптер

Описательное представление импульсного адаптера изображено на прилагаемой схеме.

“Мягкий запуск», расположен здесь же.

Аппарат в собранном виде

Достаточно посмотреть на рисунок расположен ниже, чтобы иметь простое представление о внешнем виде такого типа сварки.

К корпусу также присоединяется каркас с обдувом, адаптер управления (она является неотъемлемой частью корпуса), штекер для сварочного тока.

Электропредохранитель и сетевой адаптер также должны находиться на корпусе.

Практика использования

Аппараты, собранные так, как говорится в инструкции, работают продолжительное время. Сварочные стыки получаются достаточно прочными.

Самодельный импульсный сварочник, подойдет только для использования в хозяйстве, а вот для профессиональной работы он непригоден. Затратная часть при сборке такого сварочника не отставит равнодушным ни одного хозяина.

Напряжение, которое необходимо для работы такого устройства должно быть в пределах 220 В. Но иногда могут быть сбои напряжения, особенно если работы выполняются в загородном доме.

Несмотря на это, дуга имеет стабильное и простое воспламенение. Наиболее подходящий тип электродов для самодельного сварочного устройства — это электроды, которые плавятся.

Такой тип сваривания достаточно прочный и имеет вполне устойчивое возгорание дуги.

Чтобы всё-таки собрать самодельный импульсный сварочный аппарат нужно выделить всего лишь немного свободного времени. И результат не останется неоправданным.

Это будет наиболее экономным вариантом, исходя из надобности выполнения сварочных работ. И это никак не влияет на качество выполненной работы.

Приоритеты сварочного аппарата, изготовленного собственными силами

От заводских моделей, импульсный сварочник отличается многими характеристиками. Серьезным достоинством является небольшая энергозатратность.

Затраты на электроэнергию на выполнение незначительного сварочного шва заводским аппаратом – будут большие. И конечно же, не вся электропроводка сможет выдержать такую мощность.

Относительно веса самодельного аппарата можно сказать, что небольшой. И его габариты могут в несколько раз быть меньше чем заводские. Без особых усилий перемещать заводской аппарат очень сложно.

Что бы его не передвигать с места на место – можно использовать специальные электрические удлинители. Но их стоимость очень высокая.

Но их стоимость очень высокая.

Поэтому, самодельный сварочный аппарат будет подходящим вариантом для использования в домашних условиях. А его вес не будет превышать 10 кг.

Производственный ресурс производственных сварочных устройств имеет ограничение. И часто может не превышать 50-80%.

Поэтому совокупность всех имеющихся технических возможностей не всегда можно раскрыть. Исходя из этого и продолжительность сварочных работ будет незначительная, в пределах 3-х минут без перерыва.

Самодельный сварочный аппарат не приводит к потере электрической энергии, потому что реактивные токи отсутствуют. Не критическая мощность позволяет использовать розетке даже в доме, не переживая, что сеть может не выдержать.

Мощность такого импульсного сварочника точно такая же, как и в бытовых приборах.

Продолжительность работы самодельным импульсным аппаратом может быть больше 15-20 мин. Что превышает время работы механизма, который купили в магазине. И конечно же небольшой вес (8-10 килограмм) не доставит трудностей в домашнем использовании.

Собирая импульсный агрегат собственными силами, можно максимально сократить расходы на укомплектовываемый материал.

Например, вместо сварочных кабелей приспособить обычный кабель с сечением до 12 квадратных миллиметров. А провод от электробытовой техники применить для питания.

Особенности

Остановимся на преимуществах самодельных импульсивных сварочных аппаратов.

Для стабилизации воспламенения сварочной дуги лучше всего прибегать к работе с трансформатором, что обладает значительной степенью индуктивности.

Но при этом может произойти снижение силы тока, так как в основном используется переменный ток, и КПД очень незначительный.

Невзирая на это, если аппараты работают на постоянном токе, особый дроссель способствует регулированию самого тока. Из-за этого и сокращается восстановительный процесс дуги.

Само собой понятно, то что применяется постоянный ток. Но не нужно забывать отслеживать индуктивность дросселя. Если она будет превышать нормативные значения, то электрод может просто прилипнуть к поверхности, что подлежит свариванию.

Если она будет превышать нормативные значения, то электрод может просто прилипнуть к поверхности, что подлежит свариванию.

Если поддерживать индуктивность дросселя на низком уровне, а частоту тока наоборот, то все-таки можно достигнуть возгорания дуги без промедления.

Небольшое заключение

Каждый кто имеет дачный участок или автомобильный гараж нуждается в устройстве для импульсной дуговой сварки. Безупречным будет сделать его собственными силами.

Такой сварочный аппарат, может быть у каждого, кто поставит перед собой такую цел. И даже не придется вызывать мастера, чтобы починить любую металлическую конструкцию.

Надежность самодельного импульсного аппарата невысокая, так как он состоит из самых обычных деталей. А что бы увеличить срок использования можно применить всего лишь лист прочного металла.

А что бы увеличить срок использования можно применить всего лишь лист прочного металла.

Что такое импульсная сварка? И для чего вы его используете? — Jattus

Обзор

При сварке TIG вы обычно устанавливаете желаемую максимальную силу тока на сварочном аппарате и контролируете выходную силу тока с помощью педали. Во время сварки вы, как правило, держите педаль дроссельной заслонки довольно постоянной — слегка регулируя, чтобы добавить больше тепла, или немного отступая, если становится слишком жарко. Расстояние, на которое педаль нажата, напрямую отражает выходную мощность горелки TIG.

При импульсной сварке вы управляете ножной педалью так же, как и раньше, только от горелки TIG выводится импульсный сигнал вместо постоянной силы тока. Также, как и раньше, вы можете выполнять те же настройки с помощью педали, например. чтобы добавить больше тепла или отступить.

Pulse также подходит для сварки переменным током, которая обычно используется для сварки алюминия.

Какие настройки пульса я использую?

Выбор параметров импульса зависит от личных предпочтений, но я рекомендую большинству пользователей начинать с частоты импульсов от 1,2 до 2,0 Гц, коэффициента заполнения 35 % и фонового тока 35 %. обычно используется на вашем сварочном аппарате без импульса, удвойте его с этими настройками. Так что же все это значит?

- 1 Гц означает 1 импульс в секунду, 2 Гц означает 2 импульса в секунду и т. д. Это также означает, что для завершения импульса 1 Гц потребуется 1 секунда, а для завершения импульса 2 Гц потребуется 0,5 секунды; отсюда и 2 импульса в секунду. 3 Гц займет 0,333 секунды, следовательно, 3 импульса в секунду. Настройка Гц в основном определяет, насколько быстрыми или медленными должны быть импульсы. Вот пример, в котором все остальные настройки сохранены, но изменена только настройка Гц:

- % фонового усиления — это «низкая» часть сигнала. Глядя на приведенный выше пример, это настройка фонового усиления 30%, потому что форма волны будет чередоваться между 100% («высокий») и 30% («низкий»).

- Рабочий цикл, или рабочий %, представляет собой пропорцию времени, в течение которого форма сигнала является «высокой» по сравнению с «низкой». Вот пример, в котором все остальные настройки остаются прежними, но изменяется только коэффициент заполнения в %:

Из приведенного выше примера видно, что более высокий рабочий цикл будет дольше поддерживать более высокую силу тока, тем самым нагревая материал, который идет сварка. Это основной фактор для определения того, какую настройку силы тока использовать на вашем сварочном аппарате.

Определение параметра силы тока для использования на сварочном аппарате

Теперь, когда вы настроили профиль сигнала, вам нужно определить, сколько ампер использовать на сварочном аппарате. Без импульса существует эмпирическое правило, что при сварке мягкой стали или алюминия вы используете толщину материала (в тысячных долях), и это число представляет собой количество ампер, используемое при выполнении стыкового соединения. Умножьте это число на 1,3 для выполнения углового сварного шва. Например, сварку стали толщиной 1/8 дюйма (0,125 дюйма) следует начинать с силы тока 125 ампер. Если это угловой угловой шов, вам понадобится 125 * 1,3 = 163 ампера. Если вы свариваете нержавеющую сталь, вы хотите взять исходное значение толщины, умножить его на 0,7, а затем начать с него, поскольку для сварки нержавеющей стали требуется меньше тепла.

Умножьте это число на 1,3 для выполнения углового сварного шва. Например, сварку стали толщиной 1/8 дюйма (0,125 дюйма) следует начинать с силы тока 125 ампер. Если это угловой угловой шов, вам понадобится 125 * 1,3 = 163 ампера. Если вы свариваете нержавеющую сталь, вы хотите взять исходное значение толщины, умножить его на 0,7, а затем начать с него, поскольку для сварки нержавеющей стали требуется меньше тепла.

Все значения силы тока, упомянутые выше, предполагают постоянную 100% силу тока; нет пульсации. Вы можете видеть, что как только вы начинаете добавлять импульсы, на металл передается меньше силы тока. Например, если фоновая сила тока установлена почти на 0, а рабочий цикл равен 50%, общая сила тока, передаваемая на металл, уменьшается вдвое с импульсом по сравнению с без него. В этом случае вам нужно будет удвоить настройку силы тока на сварочном аппарате, чтобы компенсировать это. Если бы ваш фоновый ток был установлен выше, скажем, на 50%, и с рабочим циклом 50%, вы бы выделили 3/4 количества тепла с импульсом по сравнению с без него. В этом случае вы захотите увеличить силу тока на 1/4, чтобы компенсировать разницу.

В этом случае вы захотите увеличить силу тока на 1/4, чтобы компенсировать разницу.

Может оказаться сложным вычислить точную настройку силы тока, которую следует использовать при использовании импульса, поэтому, как правило, проще получить более высокую оценку и начать сварку с педалью газа на 75%. Если вы заметили, что вам нужно больше тепла, у вас есть место для маневра. С настройками, которые я упомянул для начала выше, вы будете получать только примерно половину тепла в свою заготовку, поэтому вы должны компенсировать это, удвоив силу тока на вашей машине и начав с педали на 75% дроссельной заслонки. Если вы используете аналогичные настройки, это было бы хорошим местом для начала. Изменение настройки Гц, как правило, не влияет на настройку силы тока, которую следует использовать на сварочном аппарате. Если вы используете очень медленную настройку импульса, скажем, 0,5 Гц (1 импульс каждые 2 секунды), вам может потребоваться уменьшить силу тока. 1 Гц и выше не окажут большого влияния на силу тока, которую вы должны использовать.

Зачем использовать импульсную сварку?

- Такой же провар можно получить при меньшей мощности и меньшем нагреве. Чем больше тепла, тем больше ваш материал будет деформироваться в процессе сварки. Это особенно важно при сварке листового металла.

- Сварочные аппараты имеют рейтинг рабочего цикла (не путать с импульсным рабочим циклом), основанный на соотношении между используемой силой тока и временем, необходимым для ожидания, пока сварочный аппарат остынет и снова будет готов к работе. Чем меньше энергии вы используете, тем меньше времени требуется машине для охлаждения и тем более продуктивным может быть пользователь.

- Импульсные функции позволяют пользователю легче создавать равномерный и надежный сварной шов.

- Импульсный сварной шов визуально привлекателен и создает впечатление идеального сварного шва, созданного с помощью машины, — эта красивая стопка десятицентовиков.

- Пользователь может вернуться к некрасивым сварным швам, которые были сделаны ранее, чтобы они выглядели лучше.

ООО «Джаттус» 11 марта 2018 г. Автор: Мэтт Ройбал

СИНЕРГЕТИКА ПРОТИВ. НЕСИНЕРГЕТИЧЕСКАЯ СВАРКА MIG

Сварка МИГ может быть запутанным процессом, если вы не понимаете взаимосвязь, происходящую между параметрами, которые вы устанавливаете на сварочном аппарате, вашим основным материалом, вашим типом проволоки и вашим типом газа. Синергетическая сварка MIG предназначена для облегчения трудностей и времени, необходимых для поиска идеального сварного шва.

Существует два различных типа импульсных процессов GMAW: синергетический и несинергетический, и каждый из них имеет свои преимущества.

Синергетическая сварка

Синергетическая сварка MIG (GMAW) — это разновидность импульсной сварки MIG и наиболее распространенный метод просто потому, что это самый простой способ для сварщиков установить хорошие параметры сварки.

При сварке MIG параметры, устанавливаемые в дополнение к напряжению и скорости подачи проволоки, зависят от многих факторов.

Эти факторы могут включать в себя такие вещи, как тип материала, который вы свариваете, размер используемой проволоки и газ, который вы используете для защиты. Каждый из этих факторов по-разному влияет на сварной шов, и опытный сварщик MIG знает об этих эффектах и манипулирует параметрами сварки своего аппарата, чтобы справиться с ними. Синергетическая сварка рассматривает комбинацию этих факторов и «на основе их математических значений находится оптимальное сочетание параметров сварки.[1]». пластины пользователя и позволяет машине обрабатывать это за них.

Это может быть невероятно полезным как для новичков, так и для опытных сварщиков MIG. Начинающий сварщик, который впервые настраивает свою машину, может знать только несколько вещей об их настройке, например, какой тип защитного газа у них есть, размер проволоки и толщина свариваемого материала. Аппарат для синергетической сварки MIG может учитывать эти три фактора и задавать параметры, необходимые аппарату для оптимальной сварки, что значительно ускоряет процесс настройки по сравнению с обычным сварочным аппаратом MIG.

Для опытных сварщиков MIG возможность перейти от сварки 16-го калибра к 1/8-дюймовому сварному соединению и отрегулировать только одну настройку на своей машине и снова быть готовым к сварке, сэкономит огромное количество времени.

[1] Кошик, Абхишек. «Оптимизация параметров процесса синергетической сварки МИГ мягкой стали». Int J Eng Res Technol (IJERT) 6, №. 11 (2017).

– Шелби Бекетт-Бласа, техник инженерной службы в Forney Industries

Более современные синергетические сварочные аппараты имеют различные комбинации расходных материалов и диаметров проволоки, включая набор мер для расходных материалов с флюсом и металлическим сердечником.

Поскольку уровень мощности автоматически подстраивается под скорость подачи проволоки по мере ее изменения, он позволяет оператору один раз предварительно выбрать материал и диаметр проволоки для любой операции сварки, а затем отрегулировать один элемент управления, управляющий скоростью подачи проволоки. Большинство считают это главным преимуществом синергетических сварочных аппаратов.

Большинство считают это главным преимуществом синергетических сварочных аппаратов.

Три основные характеристики синергетического режима:

1. Параметры импульса выбираются автоматически.

2. Частота или продолжительность импульса напрямую связаны со скоростью подачи проволоки.

3. Электронный контроль параметров обеспечивает равномерный провар и профиль валика сварного шва.

twi-global.com

Теперь, когда мы рассмотрели синергетическую сварку, несинергетическая сварка MIG стала намного проще для понимания! Поскольку синергетические сварочные аппараты автоматически выбирают параметры импульса и скорость подачи проволоки, обратное верно для несинергетических сварочных систем; Сварочные аппараты, не использующие синергию, требуют индивидуальной настройки параметров импульса для каждой заданной скорости подачи проволоки.

Это приспособление пригодится для точного дозирования.

Это приспособление пригодится для точного дозирования.

Сигнал для одного луча берут от первичной обмотки силового трансформатора сварочного аппарата. Для другого – от вторичной. При необходимости, корректируют амплитуды. Фазы (при разном напряжении) должны совпадать.

Сигнал для одного луча берут от первичной обмотки силового трансформатора сварочного аппарата. Для другого – от вторичной. При необходимости, корректируют амплитуды. Фазы (при разном напряжении) должны совпадать. Полученный результат – рабочая частота. Если 32 Гц – частота перенасыщения, то используют следующую цепочку вычислений: 32/2=16; 16+32=48 Гц (рабочая частота модулятора и трансформатора).

Полученный результат – рабочая частота. Если 32 Гц – частота перенасыщения, то используют следующую цепочку вычислений: 32/2=16; 16+32=48 Гц (рабочая частота модулятора и трансформатора).

Эти факторы могут включать в себя такие вещи, как тип материала, который вы свариваете, размер используемой проволоки и газ, который вы используете для защиты. Каждый из этих факторов по-разному влияет на сварной шов, и опытный сварщик MIG знает об этих эффектах и манипулирует параметрами сварки своего аппарата, чтобы справиться с ними. Синергетическая сварка рассматривает комбинацию этих факторов и «на основе их математических значений находится оптимальное сочетание параметров сварки.[1]». пластины пользователя и позволяет машине обрабатывать это за них.

Эти факторы могут включать в себя такие вещи, как тип материала, который вы свариваете, размер используемой проволоки и газ, который вы используете для защиты. Каждый из этих факторов по-разному влияет на сварной шов, и опытный сварщик MIG знает об этих эффектах и манипулирует параметрами сварки своего аппарата, чтобы справиться с ними. Синергетическая сварка рассматривает комбинацию этих факторов и «на основе их математических значений находится оптимальное сочетание параметров сварки.[1]». пластины пользователя и позволяет машине обрабатывать это за них.