Сварочный аппарат ресанта схема: Ресанта САИ-220 – схема, неисправности, отзывы, характеристики сварочного инвертора

alexxlab | 14.03.2023 | 0 | Разное

Ремонт сварочника Ресанта САИ190К

Продолжение о ремонтах бытовой силовой техники.

На этот раз сварочный аппарат Ресанта САИ190К принёс сосед по даче с диагнозом — аппарат упал, хлопнул, потерял сознание, очнулся, не работает 🙂

Если Вас данная тема действительно интересует, пожалуйста, ознакомьтесь с предыдущими статьями по этому профилю.

mysku.club/blog/diy/78892.html

mysku.club/blog/aliexpress/74617.html

У меня самого в пользовании сварочный аппарат Ресанта САИ190К, но он и внешне и внутренне отличается от ремонтируемого. Новый аппарат гораздо компактнее, жертва маркетинга и экономики, заявленного тока 190А там очевидно и близко нет.

Из своего опыта ремонта отмечу, что Ресанта под одной и той же моделью умудряется выпускать сварочники разных модификаций с разными схемами, параметрами и габаритами.

Данный сварочный аппарат 2017г и ранее не ремонтировался, что как правило упрощает ремонт.

Вскрываем, изучаем…

Для сравнения, старая Ресанта 190К

Причина неисправности видна сразу

Производитель не поставил изоляционную планку между радиаторами силовых транзисторов и при ударе они нашли друг друга. Встреча была искренней, зажигательной и шумной 🙂

Самое обидное, что производитель эту планку не поставил специально, я уже видел такие аппараты без планок. Зачем так сделали, догадаться несложно…

Внутренности стоят от Ресанты САИ160, собрано на печатной плате SD-mini-140-1.3 Sh212 на ток 140А 🙁

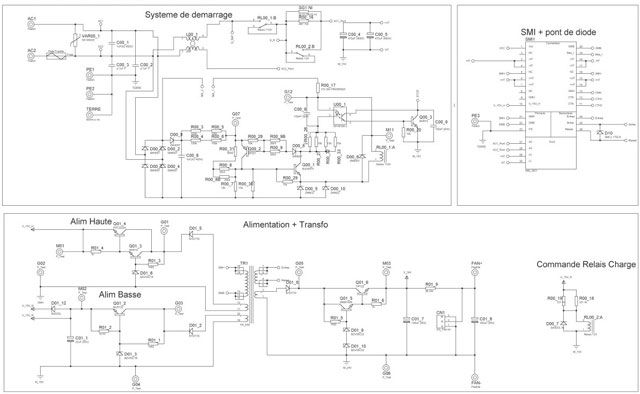

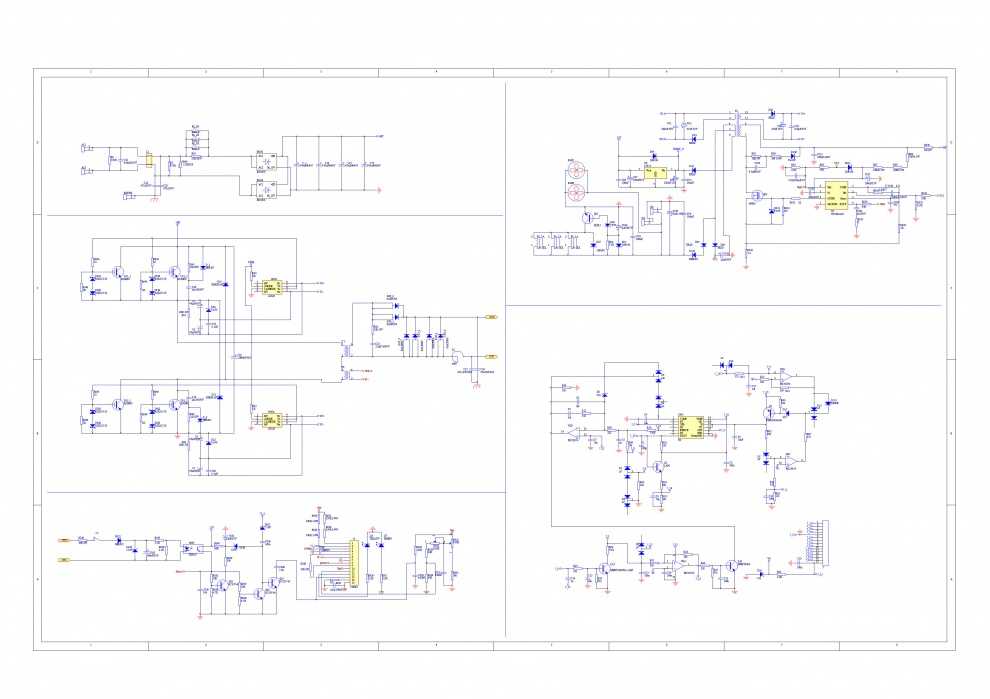

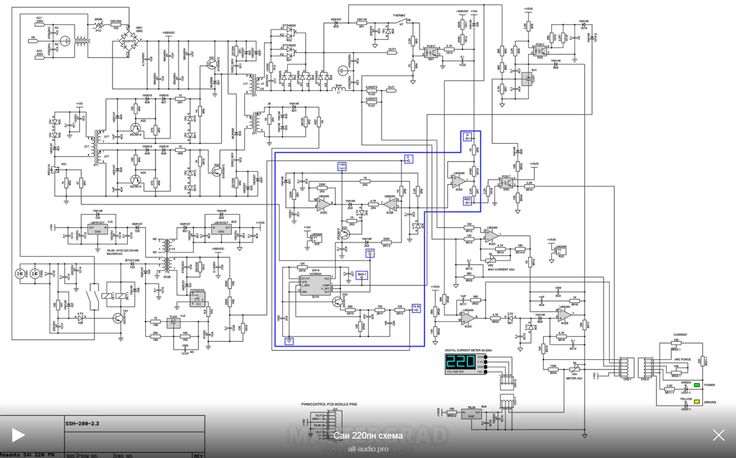

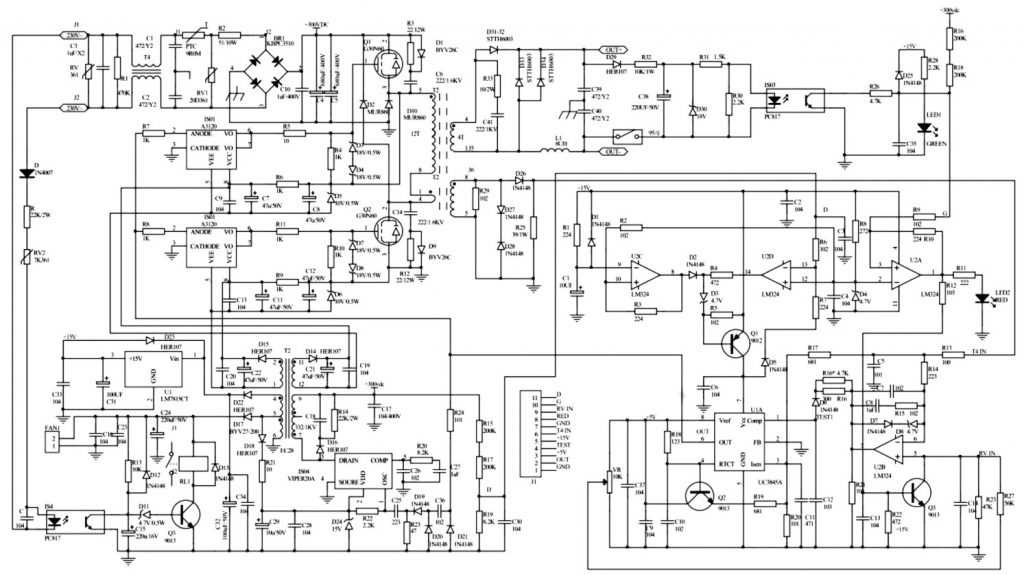

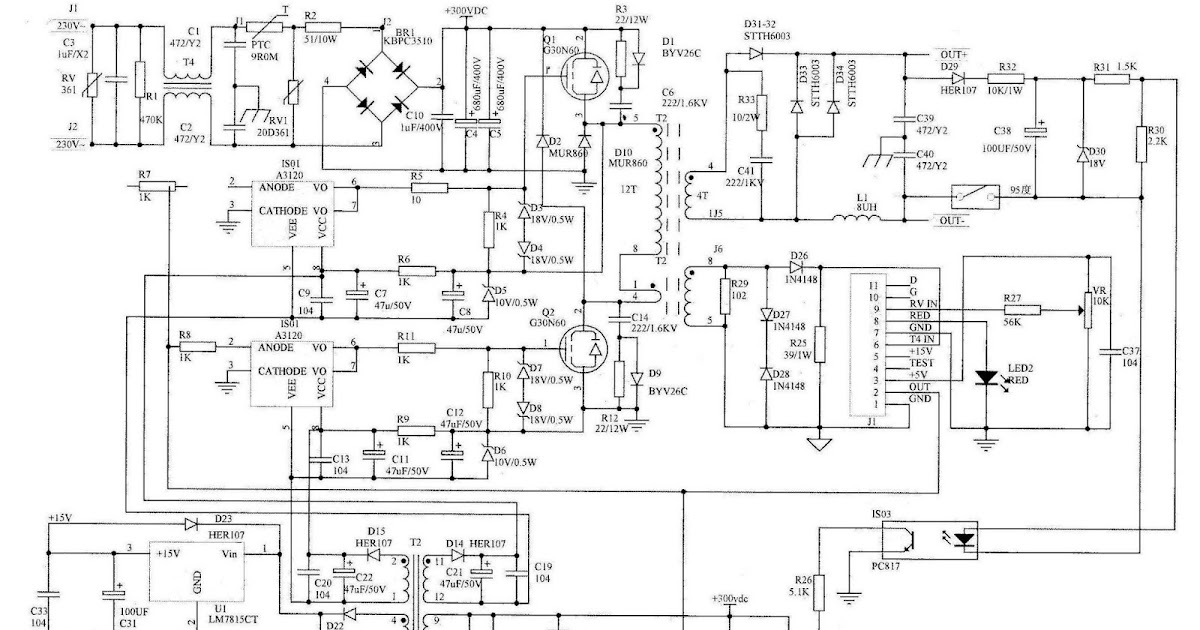

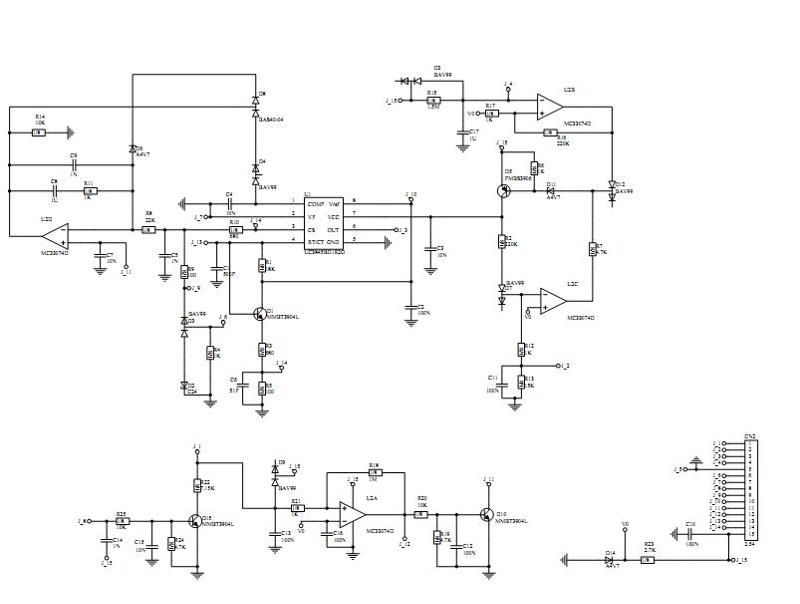

Похожая на 90% схема

Схемотехника отличается от стандартной Ресантовской:

— полностью отсутствует сетевой фильтр. Сетевые помехи гарантированы

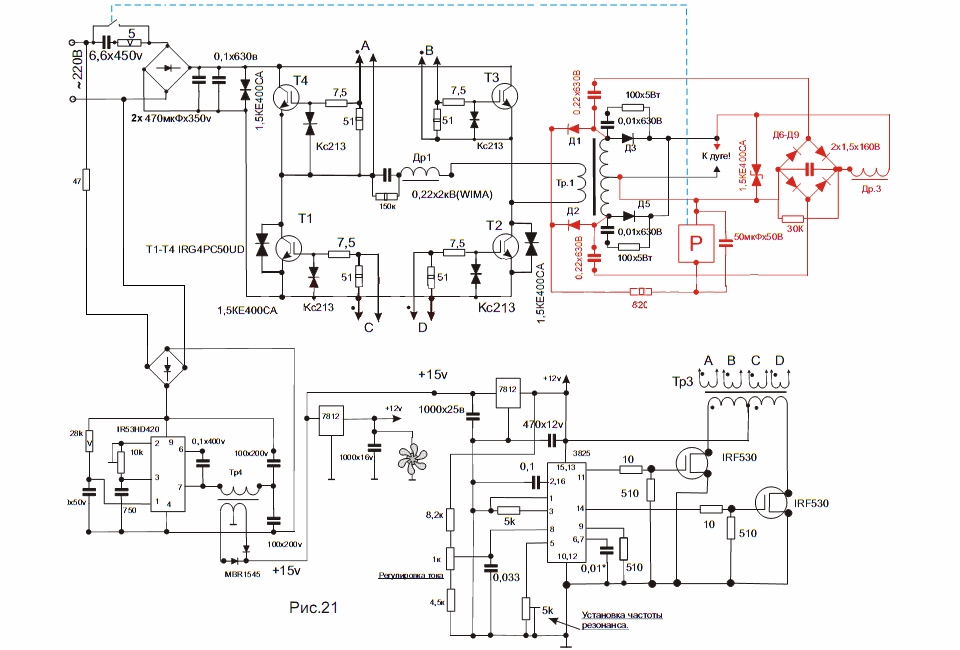

— косой полумост всего на двух транзисторах (ранее ставили четыре).

— снижена суммарная ёмкость входных накопительных конденсаторов (2х560мкФ)

— отсутствует снижение рабочей частоты при залипании электрода

— более компактный и лёгкий корпус

Странно, что ради экономии забыли убрать выходной дроссель, в следующей модификации это обязательно поправят 🙂

Первичная диагностика показала, что по меньшей мере, вышли из строя силовые IGBT транзисторы, откручиваю радиаторы и выпаиваю транзисторы вместе с радиаторами.

Установлены подозрительные транзисторы Toshiba GT50JR22 — надпись читается очень плохо, шрифт на обоих транзисторах разный.

Ломаю один, а там мелкий кристалл и отсутствует кристалл обратного диода…

В принципе, косой полумост нормально работает и без обратных диодов.

Ради интереса, сломал новый транзистор, чтобы сравнить внутренности

Внутри транзисторы абсолютно одинаковы, а различия надписей вызвано разным годом выпуска транзисторов.

Тошиба как-то умудряется встроить обратный диод в единый основной кристалл. Ранее, я такой фишки ни у кого не встречал, буду теперь иметь в виду 🙂

Транзисторы буду менять на такие-же, но не потому, что они такие хорошие (на самом деле нет), а потому, что они уже были в наличии.

Параметры оригинальных транзисторов 44А 115W (100ºC) 600V 1,55V (50A) 2700pF 330ns (Off)

Ну и конечно, сравнение старых и новых транзисторов (все оригинальные)

Дополнительно, обнаружен оборванный размагничивающий (рекуперационный) диод MURF860 в пластике (8A 600V 1,2V).

Кому интересны внутренности пластикового корпуса TO-220F — кристалл расположен на медной пластине для лучшего распределения тепла. Тут кристалл уже сошлифован.

Обычно в этой цепи ставят RHRP1560 или аналогичные, причём часто на радиаторах. Менять буду оба на одинаковые более мощные MUR1560G (15A 600V 1,2V).

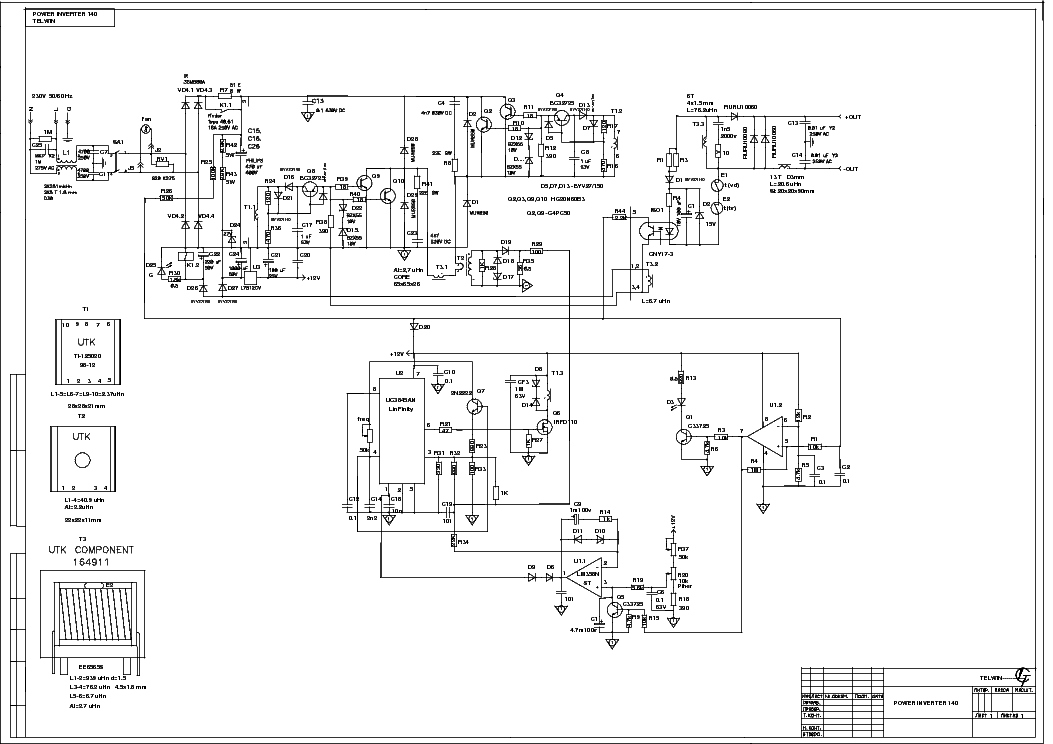

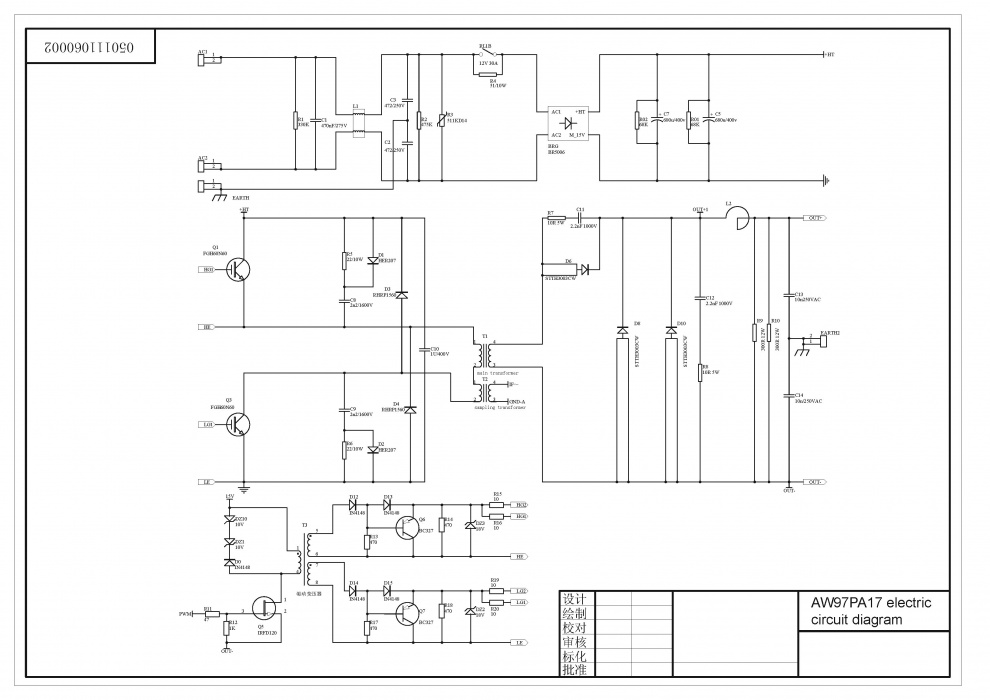

Блок питания выполнен на базе SD6834 со встроенным ключом.

ШИМ — привычный 3845

Выходные диодные сборки 60F30 (60A 300V 1,05V 40ns) – 3шт

Сам ремонт:

К сожалению, технологическая перемычка, разделяющая питание силовой части и питание схемы отсутствует. Но ничего страшного в этом нет, если придерживаться нужной последовательности.

1. Подготавливаю и меняю рекуперационные диоды

Для изоляции фланца, использую термоусадку. Изоляция нужна для предотвращения касания диода и радиатора при ударе.

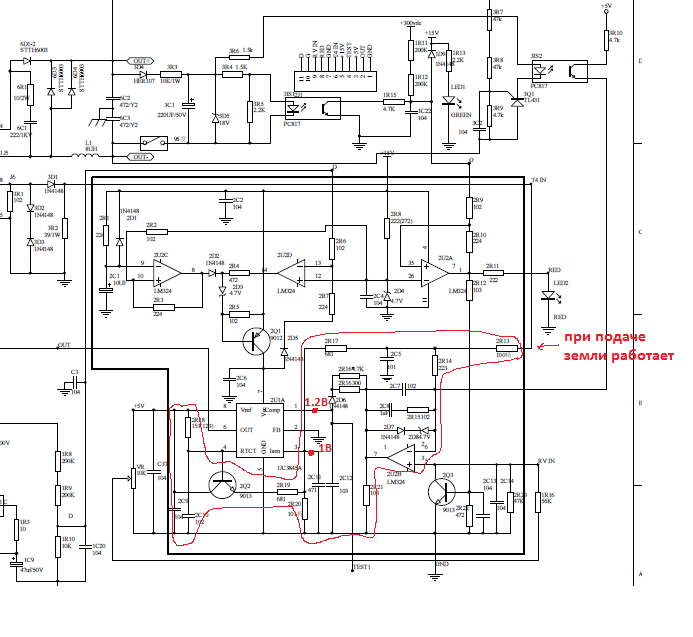

2. Проверяю элементы драйвера методом сравнения каналов и в соответствии со схемой. В данном случае повезло и драйвер в порядке

3.

Для удобства и безопасности, сколотил стенд развязки, регулирования и токоограничения — очень удобно 🙂

4. Постепенно повышаю напряжение ЛАТРа, при этом лампа не должна загораться. Вентилятор начинает работать при сетевом напряжении около 55В, далее включается реле запуска.

5. Плавно повышаю напряжение до номинального и проверяю все питающие напряжения с блока питания.

6. Проверяю осциллографом импульсы на затворах обоих транзисторов относительно их эмиттеров

Частота 53кГц — в норме, странная форма импульсов из-за отсутствия нагрузки драйвера в виде затворных емкостей. Узкая ширина импульса из-за работающей защиты от залипания. На некоторых Ресантах с той-же целью снижают рабочую частоту преобразователя.

7. Замыкаю выход оптрона 3IS1 (обведён красным) для отключения защиты от залипания и проверяю расширение импульса до номинального значения, частота при этом не меняется.

8. Проверяю наличие импульсов во всём рабочем диапазоне сетевого напряжения — они появляются при напряжении от 140В и выше.

9. Устанавливаю транзисторы на радиаторы, не забывая про теплопроводную пасту (использовал GD900).

10. Прикручиваю радиаторы на место

И только потом припаиваю. Наоборот делать нельзя — поломаете транзисторы и печатную плату!

11. Из куска текстолита изготавливаю и устанавливаю планку, чтобы радиаторы больше не касались друг друга

12. Собираю аппарат и проверяю на стенде и затем на балласте.

Максимальный ток составил всего 136А, на дуге ток будет ещё меньше и это печально…

13. Проверяю на дуге. Троечкой варит уверенно, на четвёрке тока уже не хватает (на дуге ток около 120-125А). Обычно я сварку проверяю четвёркой — если на максимальном токе удаётся непрерывно сжечь один электрод, значит работать будет. Но тут четвёрка шла настолько медленно, что я пожалел аппарат и проверял троечкой.

В данном аппарате есть форсаж дуги, но работает он плохо. Дело в том, что порог его включения привязан к выходному напряжению, которое на холостом ходу привязано к сетевому напряжению. Вот и получается, что форсаж сильно зависит от сетевого напряжения. Лучше-бы его вообще не делали…

После тестирования, аппарат был возвращён хозяину и пока работает нормально.

Данный аппарат лично мне не понравился, раньше делали лучше 🙂

Продолжение о ремонтах следуют, всем удачи!

Сварочный инверторный аппарат Ресанта САИ-250T LUX 65/72

Сварочный инверторный аппарат Ресанта САИ-250T LUX

– предназначен для ручной дуговой сварки штучным покрытым электродом на постоянном токе и электродом с рутиловым и основным покрытием (режим ММА).Данная серия сварочных аппаратов разработана на базе IGBT транзисторов TOSHIBA.Аппарат работает от однофазной сети 220-230В с частотой 50Гц. Аппарат портативен и универсален в применении. Небольшие габаритыималыйвеспозволяютиспользоватьаппаратдля любых ремонтных работ, где требуется мобильность, небольшая мощность, хорошее качество и высокая производительность.

Небольшие габаритыималыйвеспозволяютиспользоватьаппаратдля любых ремонтных работ, где требуется мобильность, небольшая мощность, хорошее качество и высокая производительность.

Данная серия аппаратов выполнена в эргономичном современном дизайне.

Сварочные аппараты LUX обладают повышенным ресурсом.

С помощью данных аппаратов возможно проведение работ при пониженных температурах.

Принцип работы инвертора заключается в преобразовании переменного напряжения сети частотой 50Гц в постоянное напряжение величиной в 400В, которое преобразуется в высокочастотное модулированное напряжение и выпрямляется. Сварка осуществляется плавящимся электродом.

- Источником питания служит инвертор на основе IGBT транзисторов TOSHIBA.

- Аппарат имеет встроенную защиту от перегрева.

- Для регулирования сварочного тока используется широтно-импульсная модуляция высокочастотного напряжения.

- Функция ANTI STICK – осуществляет автоматическое снижение сварочного тока при “залипании” электрода.

- Функция «HOT START» для более легкого зажигания дуги (электрода). Это автоматическое кратковременное повышение сварочного тока над установленным значением в момент зажигания дуги.

- Функция ARC FORCE (форсаж дуги) – предназначена для повышения устойчивости сварочной дуги и лучшей текучести металла. Осуществляется повышением сварочного тока при уменьшении длины дуги.

- Защита от короткого замыкания

- Автомат защиты надежно защищает плату (при входном напряжении).

- Данные сварочные аппараты имеют повышенный ресурс за счет транзисторов TOSHIBA.

- Безусловная гарантия5 лет.

- Обновленный эргономичный дизайн корпуса.

- Кабель электрододержателя 3 м.

- Возможность работы в диапазоне температур -20°до +50°С

Принцип работы

Источником питания служит инвертор на основе IGBT транзисторов TOSHIBA. Принцип работы инвертора заключается в преобразовании переменного напряжения сети частотой 50Гц в постоянное напряжение величиной в 400В, которое преобразуется в высокочастотное модулированное напряжение и выпрямляется. Сварка осуществляется плавящимся электродом. Аппарат имеет встроенную защиту от перегрева. Для регулирования сварочного тока используется широтно-импульсная модуляция высокочастотного напряжения.

Сварка осуществляется плавящимся электродом. Аппарат имеет встроенную защиту от перегрева. Для регулирования сварочного тока используется широтно-импульсная модуляция высокочастотного напряжения.

Устройство САИ-250T LUX

Изделие выполнено в металлическом корпусе. На передней панели имеется регулятор величины сварочного тока, индикатор “Сеть”, индикатор “Перегрева”. Аппарат оснащен принудительной системой вентиляции, ввиду этого, категорически запрещается закрывать чем-либо вентиляционные отверстия в корпусе.

- Выключатель “Сеть”

- Сетевой кабель

- Регулятор сварочного тока

- Индикатор “Перегрев”

- Индикатор “Сеть”

- Силовая клемма “-“

- Силовая клемма “+”

- Вентиляционные отверстия

- Переносной ремень

Горячий старт (HOT START)

Для обеспечения лучшего поджига дуги в начале сварки, инвертор производит автоматическое повышение сварочного тока. Это позволит значительно облегчить начало сварочного процесса. Благодаря этой функции аппаратом могут работать не только опытные сварщики, но и новички. Эта функция установлена на всех сварочных аппаратах Ресанта.

Это позволит значительно облегчить начало сварочного процесса. Благодаря этой функции аппаратом могут работать не только опытные сварщики, но и новички. Эта функция установлена на всех сварочных аппаратах Ресанта.

Антизалипание (ANTI STICK)

При начале сварки требуется произвести поджиг дуги. Нередко это приводит к залипанию электрода на изделии. В этом случае инвертор сам производит автоматическое снижение сварочного тока, и электрод легко отрывается. В дальнейшем, после отрыва залипшего электрода, инвертор возобновляет установленные параметры сварки. Все САИ оснащены данной функцией.

IGBT TOSHIBA

Данная серия сварочных инверторов Ресанта изготовлена на IGBT-транзисторах TOSHIBA. Эффект в том, что за счёт них срок использования аппарата увеличивается в 7 раз. Помимо этого, уменьшается вес и габариты. У IGBT плата расположена вертикально, пыль на ней не оседает.

| Диаметр электродов | Ток |

|---|---|

| 1,6 мм | 25-50 А |

| 2 мм | 50-70 А |

| 2,5 мм | 60-90 А |

| 3,2 мм | 90-140 А |

| 4 мм | 130-190 А |

| 5 мм | 160-220 А |

| 6 мм | 200-315 А |

ПВ (продолжительность включения)

Смысл параметра «ПВ» таков: это время в течение 10-минутного интервала, которое аппарат способен проработать на указанном токе. Это означает, что 70% от 10-минутного интервала (то есть 7 минут) аппарат может непрерывно варить, не отрывая дуги на указанном токе, а остальные 3 минуты он должен «отдыхать» на холостом ходу, при этом нельзя выключать аппарат из сети, что бы работало принудительное охлаждение (вентилятор).

Это означает, что 70% от 10-минутного интервала (то есть 7 минут) аппарат может непрерывно варить, не отрывая дуги на указанном токе, а остальные 3 минуты он должен «отдыхать» на холостом ходу, при этом нельзя выключать аппарат из сети, что бы работало принудительное охлаждение (вентилятор).

Напряжение холостого хода

Чем выше напряжение холостого хода, тем легче зажечь дугу. У данного инвертора оно равно 85 В, дуга зажигается легко, есть возможность варить цветные металлы.

Кабеля держателя и массы длинной 4,5 метра, длина сетевого шнура 1,5 м, длина сварочного аппарата 30 см. Итого 6,3 метра рабочего пространства. Для более удобной работы достаточно обычного удлинителя нужного сечения.

Процедура сварочного аппарата для сварки GTA

Сварочные машины и оборудование для сварки GTA

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) — определение

Дуговая сварка вольфрамовым электродом (GTAW) процесс дуговой сварки, при котором для получения сварного шва используется неплавящийся вольфрамовый электрод. Зона сварки защищена от атмосферного загрязнения защитным газом (обычно инертным газом, таким как аргон), и обычно используется присадочный металл, хотя для некоторых сварных швов, известных как автогенные сварные швы, это не требуется. Сварочный источник постоянного тока производит энергию, которая передается через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

Зона сварки защищена от атмосферного загрязнения защитным газом (обычно инертным газом, таким как аргон), и обычно используется присадочный металл, хотя для некоторых сварных швов, известных как автогенные сварные швы, это не требуется. Сварочный источник постоянного тока производит энергию, которая передается через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

Машина GTAW

GTAW чаще всего используется для сварки тонких профилей из нержавеющей стали и цветных металлов, таких как сплавы алюминия, магния и меди. Этот процесс дает оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Связанный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.

Газовая вольфрамовая дуговая сварка (GTAW) Оборудование и расходные материалы

Оборудование, необходимое для газовой вольфрамовой дуговой сварки, включает сварочную горелку с неплавящимся вольфрамовым электродом, источник сварочного тока постоянного тока и источник защитного газа.

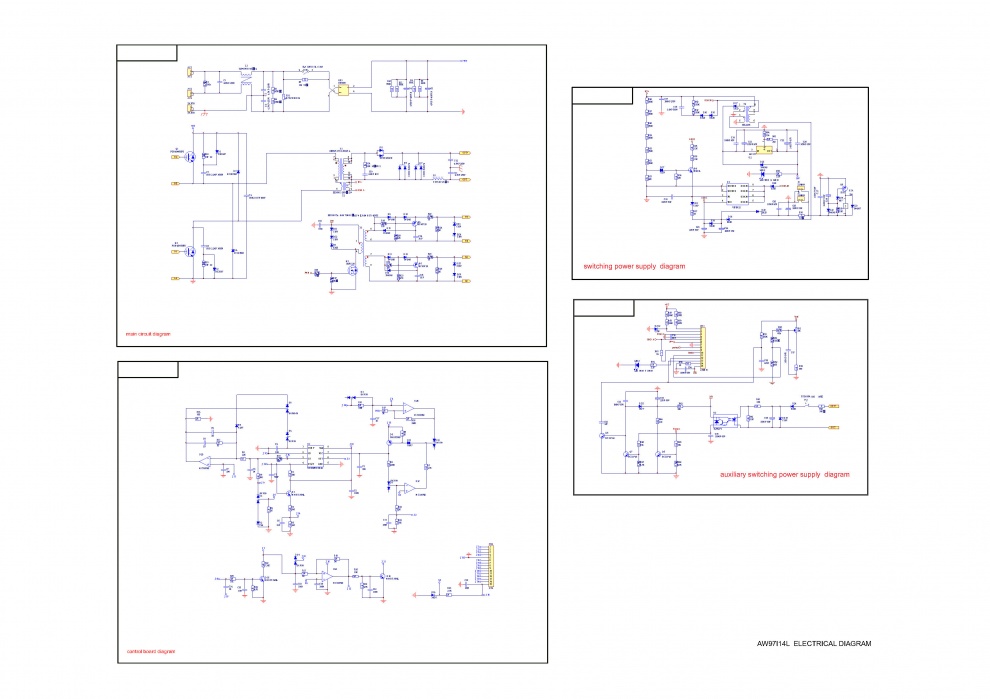

Схема машины GTAW

Оборудование и расходные материалы, необходимые для дуговой сварки вольфрамовым электродом в среде защитного газа, состоят из блока питания, защитного газа, регулятора давления и расходомера, держателя электрода (обычно называемого горелкой), нерасходуемых материалов. вольфрамовые электроды, присадочные стержни, запас охлаждающей воды (при необходимости) и средства индивидуальной защиты.

Электрическая силовая установка

При дуговой сварке вольфрамовым электродом используется источник постоянного тока, что означает, что ток (и, следовательно, тепло) остается относительно постоянным, даже если длина дуги и напряжение меняются. Постоянный ток с отрицательно заряженным электродом (DCEN) часто используется при сварке сталей, никеля, титана и других металлов. Ионизированный защитный газ течет к электроду, а не к основному материалу, что может привести к образованию оксидов на поверхности сварного шва.

Ионизированный защитный газ течет к электроду, а не к основному материалу, что может привести к образованию оксидов на поверхности сварного шва.

Блок питания GTAW

Большинство источников сварочного тока могут обеспечить ток, необходимый для сварки GTAW. Обычные сварочные аппараты переменного тока (at) или постоянного тока (de) имеют свои преимущества в определенных сварочных применениях, однако они могут быть громоздкими, а их шланговые и кабельные соединения могут создавать трудности. Благодаря этому для газовой вольфрамовой дуговой сварки доступны специально разработанные машины со всеми необходимыми элементами управления. Силовые агрегаты ГТА оборудованы электромагнитными клапанами, которые включают и выключают подачу защитного газа и охлаждающей воды. Выбор переменного или постоянного тока зависит от требуемых характеристик сварки.

Источник питания GTAW

По мере того, как электроны текут к электроду, ионизированный защитный газ течет обратно к основному материалу, очищая сварной шов, удаляя оксиды и другие примеси и тем самым улучшая его качество и внешний вид. Переменный ток, обычно используемый при ручной или полуавтоматической сварке алюминия и магния, сочетает в себе два постоянных тока, заставляя электрод и основной материал чередовать положительный и отрицательный заряд.

Переменный ток, обычно используемый при ручной или полуавтоматической сварке алюминия и магния, сочетает в себе два постоянных тока, заставляя электрод и основной материал чередовать положительный и отрицательный заряд.

Постоянный ток

Постоянный ток с отрицательно заряженным электродом (DCEN) часто используется при сварке стали, никеля, титана и других металлов. Отрицательно заряженный электрод генерирует тепло, испуская электроны, которые движутся поперек дуги, вызывая термическую ионизацию защитного газа и повышая температуру основного материала.

Ионизированный защитный газ течет к электроду, а не к основному материалу, что может привести к образованию оксидов на поверхности сварного шва. Вместо того, чтобы течь от электрода к основному материалу, как в DCEN, электроны движутся в другом направлении, в результате чего электрод нагревается до очень высоких температур.

Влияние полярности на сварной шов показано слева. Обратите внимание, что DCSP производит узкий, глубокий сварной шов. Поскольку тепло концентрируется на работе, процесс сварки происходит быстрее, а деформация основного металла меньше. В целом, прямая полярность предпочтительнее обратной полярности, потому что вы можете добиться более качественных сварных швов. DCRP образует широкий и неглубокий шов и редко используется в процессе GTAW. Исключение составляют случаи, когда он используется для сварки профилей из алюминия или магния.

Поскольку тепло концентрируется на работе, процесс сварки происходит быстрее, а деформация основного металла меньше. В целом, прямая полярность предпочтительнее обратной полярности, потому что вы можете добиться более качественных сварных швов. DCRP образует широкий и неглубокий шов и редко используется в процессе GTAW. Исключение составляют случаи, когда он используется для сварки профилей из алюминия или магния.

Цепь сварки постоянным током может быть прямой или обратной полярности. Когда машина настроена на прямую полярность, электроны текут от электрода к пластине, концентрируя большую часть тепла на работе. При обратной полярности поток электронов идет от пластины к электроду, что вызывает большую концентрацию тепла. у электрода. Из-за этого сильного нагрева электрод имеет тенденцию плавиться; поэтому для постоянного тока обратной полярности (DCRP) требуется электрод большего диаметра, чем для постоянного тока прямой полярности (DCSP).

Переменный ток

Переменный ток, обычно используемый при ручной или полуавтоматической сварке алюминия и магния, объединяет два постоянных тока, заставляя электрод и основной материал чередоваться между положительным и отрицательным зарядом. Это заставляет поток электронов постоянно менять направление, предотвращая перегрев вольфрамового электрода и сохраняя тепло в основном материале.

Это заставляет поток электронов постоянно менять направление, предотвращая перегрев вольфрамового электрода и сохраняя тепло в основном материале.

Сварка переменным током на самом деле является комбинацией DCSP и DCRP; однако электрические характеристики оксидов на металле часто препятствуют плавному протеканию тока в половине цикла обратной полярности. Это частичное или полное прекращение подачи тока (выпрямление) приводит к тому, что дуга становится нестабильной и иногда гаснет. Сварочные аппараты переменного тока были разработаны с блоком подачи высокочастотного тока, чтобы предотвратить это выпрямление.

Высокочастотный ток пробивает оксидную пленку и формирует путь для прохождения сварочного тока. Воздействие переменного тока высокой частоты (ACHF) показано на рис. 8-6. Обратите внимание, что ACHF предлагает как преимущества DCRP, так и DCSP. ACHF отлично подходит для сварки алюминия.

Вы можете использовать приведенную выше таблицу в качестве руководства для выбора тока для сварки некоторых наиболее распространенных металлов. Для получения более подробной информации обратитесь к руководству по эксплуатации конкретной машины, которую вы используете.

Для получения более подробной информации обратитесь к руководству по эксплуатации конкретной машины, которую вы используете.

Горелки

Сварочные горелки GTAW предназначены для автоматического или ручного управления и оснащены системами охлаждения с использованием воздуха или воды. Автоматическая и ручная горелки аналогичны по конструкции, но ручная горелка имеет ручку, а автоматическая горелка обычно поставляется с монтажной стойкой. Вольфрамовый электрод необходимо надежно удерживать в центре горелки с помощью цанги соответствующего размера, а порты вокруг электрода обеспечивают постоянный поток защитного газа. Цанги имеют размер в соответствии с диаметром удерживаемого вольфрамового электрода. Корпус горелки изготовлен из термостойкого изоляционного пластика, покрывающего металлические компоненты, обеспечивая изоляцию от тепла и электричества для защиты сварщика.

Размер сопла сварочной горелки зависит от требуемой величины экранируемой площади. Сварщик оценит эффективность защиты и по мере необходимости увеличит размер сопла, чтобы увеличить площадь, защищаемую внешней газовой защитой. К ручным горелкам GTAW можно добавить ручные переключатели для управления сварочным током. Сварочные горелки GTA предназначены для подачи сварочного тока и инертного газа в зону сварки. Горелки могут быть с воздушным или водяным охлаждением, в зависимости от сварочного тока.

К ручным горелкам GTAW можно добавить ручные переключатели для управления сварочным током. Сварочные горелки GTA предназначены для подачи сварочного тока и инертного газа в зону сварки. Горелки могут быть с воздушным или водяным охлаждением, в зависимости от сварочного тока.

Горелки с воздушным охлаждением используются для сварки тонких материалов при относительно слабом токе. Для токов свыше 200 ампер рекомендуются горелки с водяным охлаждением. Разрез горелки GTA с водяным охлаждением показан на рисунке выше. Когда вы используете этот тип горелки, циркулирующий поток воды обтекает горелку, чтобы предотвратить ее перегрев. Сварочная горелка GTA проводит сварочный ток и направляет газ в зону сварки. Горелка должна иметь надлежащую изоляцию для максимальных диапазонов тока, чтобы обеспечить безопасность эксплуатации. Ток передается от сварочного аппарата по шнуру питания на цангу, удерживающую вольфрамовый электрод. Доступны различные размеры цанг, в зависимости от диаметра электрода. На рисунке выше показаны различные части типичной горелки GTA.

На рисунке выше показаны различные части типичной горелки GTA.

Газ подается в зону сварки через сопло горелки, состоящее из керамического стакана. Форсунки также изготавливаются из стали (хромированной), пластика и стекла (Pyrex). Эти сопла (газовые колбы) различаются по размеру в зависимости от типа и размера горелки и диаметра электрода. Размеры смотрите в таблице выше.

Электроды

Электрод, используемый в GTAW, изготовлен из вольфрама или вольфрамового сплава, поскольку вольфрам имеет самую высокую температуру плавления среди чистых металлов, при 3422 °C (6,192°F). В результате электрод не расходуется во время сварки, хотя может происходить некоторая эрозия (называемая выгоранием). Электроды могут иметь чистое или шлифованное покрытие: чистые электроды прошли химическую очистку, а шлифованные электроды были отшлифованы до одинакового размера и имеют полированную поверхность, что делает их оптимальными для теплопроводности. Диаметр электрода может варьироваться от 0,5 до 6,4 миллиметра (от 0,02 до 0,25 дюйма), а их длина может варьироваться от 75 до 610 миллиметров (от 3,0 до 24 дюймов).

Электрод должен выступать за конец газового баллона на расстояние, равное его диаметру при стыковой сварке и немного дальше при угловой сварке. Выбор электрода правильного размера для каждой операции важен для предотвращения повреждения электрода и плохого качества сварки, вызванных слишком высоким или слишком низким током. Чрезмерный ток вызывает попадание частиц вольфрама в сварной шов, в то время как недостаточный ток позволяет дуге блуждать по краю электрода.

Диаметр электрода, выбранного для сварки методом GTA, зависит от силы используемого сварочного тока. Помните: DCRP требует более крупных электродов, чем DCSP. Рекомендуемые размеры электродов для различных диапазонов сварочного тока приведены в таблице выше. Эти текущие диапазоны широки. Вам следует обратиться к рекомендациям производителя по конкретным диапазонам тока и размерам электродов в зависимости от типа свариваемого материала. Основные диаметры неплавящихся электродов: 0,040, 1/16, 3/32 и 1/8 дюйма.

Они либо из чистого вольфрама, либо из легированного вольфрама. Легированные электроды бывают трех типов: сплав 1% тория, сплав тория 2% и сплав циркония. Чистый вольфрам обычно используется при сварке на переменном токе, и его достаточно для большинства операций сварки GTA. Торированные типы обычно используются для сварки DCSP. Эти электроды обеспечивают несколько лучшие характеристики провара и зажигания дуги в более широком диапазоне настроек тока. Циркониевый сплав отлично подходит для сварки переменным током и обладает высокой устойчивостью к загрязнениям. Электроды, легированные торием и цирконием, в основном используются для ответственных сварных соединений в авиационной и ракетной промышленности. Вольфрамовые электроды обычно имеют цветовую маркировку на одном конце. Зеленый цвет указывает на то, что стержень изготовлен из чистого вольфрама; желтый указывает на вольфрамовый стержень с 1-процентным содержанием тория; красный указывает на вольфрамовый стержень с 2-процентным содержанием тория; а коричневый цвет указывает на то, что стержень легирован цирконием. Чтобы получить сварные швы хорошего качества с помощью процесса GTA, вы должны правильно сформировать электрод. Общей практикой является использование заостренного электрода при сварке на постоянном токе и сферического конца при сварке на переменном токе.

Чтобы получить сварные швы хорошего качества с помощью процесса GTA, вы должны правильно сформировать электрод. Общей практикой является использование заостренного электрода при сварке на постоянном токе и сферического конца при сварке на переменном токе.

Защитный газ

Защитный газ для сварки GTA может быть аргоном, гелием или смесью аргона и гелия. По сравнению с гелием аргон обладает более сильным очищающим действием и обеспечивает более стабильную дугу. Гелий, будучи легче воздуха, требует более высокого расхода газа, чем аргон, и поэтому его использование дороже. Как и при других процессах сварки, таких как дуговая сварка металлическим электродом в среде защитного газа, защитные газы необходимы в GTAW для защиты зоны сварки от атмосферных газов, таких как азот и кислород, которые могут вызвать дефекты сплавления, пористость и охрупчивание металла сварного шва при контакте с электрод, дуга или сварочный металл.

Выбор защитного газа зависит от нескольких факторов, в том числе от типа свариваемого материала, конструкции соединения и желаемого внешнего вида сварного шва. При использовании переменного тока использование аргона приводит к высокому качеству сварки и хорошему внешнему виду. Другой распространенный защитный газ — гелий — чаще всего используется для увеличения провара шва в соединении, для увеличения скорости сварки и для сварки металлов с высокой теплопроводностью, таких как медь и алюминий. Существенным недостатком является сложность зажигания дуги с помощью гелиевого газа и снижение качества сварки, связанное с различной длиной дуги.

При использовании переменного тока использование аргона приводит к высокому качеству сварки и хорошему внешнему виду. Другой распространенный защитный газ — гелий — чаще всего используется для увеличения провара шва в соединении, для увеличения скорости сварки и для сварки металлов с высокой теплопроводностью, таких как медь и алюминий. Существенным недостатком является сложность зажигания дуги с помощью гелиевого газа и снижение качества сварки, связанное с различной длиной дуги.

Смеси аргона и гелия также часто используются в GTAW, поскольку они могут улучшить контроль над подводимым теплом, сохраняя при этом преимущества использования аргона. Противоположное верно для сварки GMA; поэтому смесь аргона и гелия иногда применяют при сварке металлов, требующих более высокой погонной энергии. В приведенной выше таблице перечислены защитные газы, рекомендуемые для различных металлов для процессов сварки GTA и GMA. Обратите внимание, что для большинства операций по сварке методом GTA используется чистый аргон.

Регуляторы

Основное различие между регуляторами, используемыми для газокислородной сварки, и для сварки GTA/GMA заключается в том, что рабочее давление на регуляторах кислородно-топливной сварки отображается в фунтах на квадратный дюйм (psi), в то время как регуляторы, используемые для GMA/GTA, показывают расход защитного газа в кубических футах в час (cfh) или литрах в минуту (lpm).

Регуляторы, используемые для сварки GMA/GTA, имеют расходомер вместо манометра рабочего давления вместе с манометром баллона. Расходомер представляет собой пластиковую или стеклянную трубку с свободно прилегающим шариком. Когда газ течет вверх по трубке, он проходит вокруг шара и поднимает его вверх. Чем больше газа поднимается по трубке, тем выше поднимается мяч. На рисунке слева показано поперечное сечение расходомера.

Регулятор защитного газа обеспечивает постоянное давление на выходе расходомера около 50 фунтов на кв. дюйм. Это важно, потому что шкалы расходомера точны только в том случае, если газ, поступающий на них, находится под этим приблизительным давлением. Если вы используете более высокое давление на входе, поток газа. Скорость будет выше, чем фактическое чтение. С точным расходомером эти регуляторы могут подавать потоки инертного газа до 60 кубических футов в час. Для получения точных показаний необходимо установить счетчик в вертикальном положении. Любой наклон создаст нецентральный поток газа и приведет к неточным показаниям. Кроме того, поскольку плотности газов различаются, для разных газов следует использовать разные расходомеры.

Если вы используете более высокое давление на входе, поток газа. Скорость будет выше, чем фактическое чтение. С точным расходомером эти регуляторы могут подавать потоки инертного газа до 60 кубических футов в час. Для получения точных показаний необходимо установить счетчик в вертикальном положении. Любой наклон создаст нецентральный поток газа и приведет к неточным показаниям. Кроме того, поскольку плотности газов различаются, для разных газов следует использовать разные расходомеры.

Поток газа, необходимый для качественной сварки методом GTA, зависит прежде всего от толщины материала. К другим факторам относятся следующие: сварочный ток, размер сопла, конструкция соединения, скорость сварки и отсутствие сквозняков в месте проведения сварки. Этот последний фактор может значительно повлиять на охват и использование газа.

Присадочные стержни

Обычно при сварке методом GTA малогабаритных материалов присадочный металл не требуется, поскольку они имеют тенденцию легко стекаться друг с другом. Толстый материал и тонкий материал, нуждающийся в армировании, следует сваривать с использованием присадочного металла. Имеются специальные присадочные прутки для сварки методом GTA; поэтому не следует использовать сварочные электроды, предназначенные для кислородной сварки, поскольку они могут загрязнить вольфрамовый электрод. Следует использовать присадочные стержни того же состава, что и основной металл, например, использовать стержни из мягкой стали для сварки низкоуглеродистой стали и алюминиевые стержни для сварки алюминия. Кроме того, существует множество различных составов одного и того же металла, поэтому вам следует выбирать присадочный металл того же состава, что и металл, который вы свариваете.

Толстый материал и тонкий материал, нуждающийся в армировании, следует сваривать с использованием присадочного металла. Имеются специальные присадочные прутки для сварки методом GTA; поэтому не следует использовать сварочные электроды, предназначенные для кислородной сварки, поскольку они могут загрязнить вольфрамовый электрод. Следует использовать присадочные стержни того же состава, что и основной металл, например, использовать стержни из мягкой стали для сварки низкоуглеродистой стали и алюминиевые стержни для сварки алюминия. Кроме того, существует множество различных составов одного и того же металла, поэтому вам следует выбирать присадочный металл того же состава, что и металл, который вы свариваете.

Средства индивидуальной защиты

При дуговой сварке вольфрамовым электродом в среде защитного газа следует использовать сварочный колпак, аналогичный тому, который используется при дуговой сварке в среде защитного газа. Правильный оттенок линзы зависит от интенсивности дуги. В главе 3 приведена таблица рекомендуемых оттенков линз в зависимости от текущих настроек машины. Для обычной сварки GTA в диапазоне токов от 76 до 200 ампер достаточно линзы с затемнением № 10. Усталость глаз указывает на то, что вам следует использовать линзы другого оттенка или вокруг защитного стекла фильтра имеется утечка. В дополнение к сварочному капюшону следует носить защитную одежду, такую как перчатки и фартук. Ни в коем случае нельзя подвергать кожу воздействию лучей сварочной дуги, так как это может привести к болезненным ожогам.

В главе 3 приведена таблица рекомендуемых оттенков линз в зависимости от текущих настроек машины. Для обычной сварки GTA в диапазоне токов от 76 до 200 ампер достаточно линзы с затемнением № 10. Усталость глаз указывает на то, что вам следует использовать линзы другого оттенка или вокруг защитного стекла фильтра имеется утечка. В дополнение к сварочному капюшону следует носить защитную одежду, такую как перчатки и фартук. Ни в коем случае нельзя подвергать кожу воздействию лучей сварочной дуги, так как это может привести к болезненным ожогам.

Импульсный ток

В режиме импульсного тока сварочный ток быстро переключается между двумя уровнями. Состояние с более высоким током называется импульсным током, а уровень с более низким током называется фоновым током. В период действия импульсного тока зона сварки нагревается и происходит сплавление. После снижения до фонового тока зоне сварки дают остыть и затвердеть. GTAW с импульсным током имеет ряд преимуществ, в том числе меньшее тепловложение и, следовательно, уменьшение деформации и деформации тонких заготовок. Кроме того, он позволяет лучше контролировать сварочную ванну и может увеличить проплавление, скорость и качество сварки. Аналогичный метод, запрограммированный вручную GTAW, позволяет оператору запрограммировать определенную скорость и величину изменений тока, что делает его полезным для специализированных приложений.

Кроме того, он позволяет лучше контролировать сварочную ванну и может увеличить проплавление, скорость и качество сварки. Аналогичный метод, запрограммированный вручную GTAW, позволяет оператору запрограммировать определенную скорость и величину изменений тока, что делает его полезным для специализированных приложений.

Dabber

Разновидность dabber используется для точного размещения металла сварного шва на тонких кромках. Автоматический процесс повторяет движения ручной сварки, подавая холодную присадочную проволоку в зону сварки и вдавливая (или осциллируя) ее в сварочную дугу. Он может использоваться в сочетании с импульсным током и используется для сварки различных сплавов, включая титан, никель и инструментальные стали. Общие области применения включают восстановление уплотнений в реактивных двигателях и сборку полотен пил, фрез, сверл и лезвий косилок.

Вам также может понравиться

Процедура сварки Что такое процедура сварки?

Сварка. .. .. | Что такое ВИГ СВАРКА? Сварка ВИГ – обзор Газовая вольфрамовая дуга… | Подводная сварка Как работает подводная сварка? Подводный… | Сварка алюминия – Руководство для начинающих по сварке алюминия Как сварить алюминий? Алюминий наиболее… |

Роботизированный процесс сварки. Как работает роботизированная сварка

Роботизированный процесс сварки

11 января 2023 г.

Роботизированная сварка автоматизирует процесс сварки для повышения точности, безопасности и сокращения времени, необходимого для выполнения каждого проекта. Эти преимущества делают процесс роботизированной сварки популярной альтернативой ручному соединению металлов. Некоторые отрасли промышленности используют преимущества этого автоматизированного процесса для максимально быстрого получения необходимых результатов.

Типы процессов роботизированной сварки

Сварка требует высокого уровня образования и навыков. Однако количество профессиональных сварщиков не соответствует потребностям отрасли. По данным Американского общества сварщиков, к 2023 году отрасли потребуется более 375 000 сварщиков, чтобы удовлетворить потребности потребителей и компаний. Чтобы удовлетворить потребности отрасли, производители могут использовать роботизированное сварочное оборудование в дополнение к личным приложениям.

Сварочные роботыавтоматизируют процесс, что обеспечивает более высокую точность, меньшее количество отходов и более быстрое выполнение операций. Имея широкий спектр оборудования, роботы могут адаптироваться к различным процессам сварки, включая дуговую сварку, контактную сварку, точечную сварку, сварку TIG и многое другое.

1. Дуговая сварка

Одним из наиболее распространенных видов роботизированной сварки является дуговой процесс. В этом методе электрическая дуга генерирует сильное тепло, до 6500 градусов по Фаренгейту, которое плавит металл. Расплавленный металл соединяет детали вместе, затвердевая в стабильное соединение после охлаждения. Когда в проекте требуется большой объем точно соединенных металлов, дуговая сварка является идеальным применением.

Расплавленный металл соединяет детали вместе, затвердевая в стабильное соединение после охлаждения. Когда в проекте требуется большой объем точно соединенных металлов, дуговая сварка является идеальным применением.

2. Сварка сопротивлением

Когда в проектах требуется термическая обработка или способ снижения затрат, роботы могут использовать контактную сварку. Во время этого процесса электрический ток создает лужу расплавленного металла, проходя между двумя металлическими основаниями. Этот расплавленный металл соединяет куски металла вместе.

3. Точечная сварка

Некоторые материалы сопротивляются электрическому току, что препятствует их сварке другими способами. Такая ситуация часто возникает в автомобильной промышленности при сборке частей кузова автомобиля. Чтобы решить эту проблему, сварщики-роботы используют разновидность контактной сварки, чтобы соединить пару тонких металлических листов в одном месте.

4. Сварка ВИГ

Роботизированная сварка, требующая высокого уровня точности, может потребовать сварки TIG. Этот метод также называется дуговой сваркой вольфрамовым электродом или GTAW. Электрическая дуга проходит между вольфрамовым электродом и металлической основой.

Этот метод также называется дуговой сваркой вольфрамовым электродом или GTAW. Электрическая дуга проходит между вольфрамовым электродом и металлической основой.

5. Сварка МИГ

Дуговая сварка металлическим электродом в среде защитного газа, также известная как GMAW или MIG, представляет собой быстрый и простой метод, в котором используется высокий уровень наплавки. Нагретый наконечник сварочного аппарата расплавляет проволоку, непрерывно перемещаясь к наконечнику. Затем расплавленный металл может капать на основание, соединяя основание с другим элементом.

6. Лазерная сварка

Когда в сварочных проектах требуется точность для большого количества деталей, предпочтительным методом соединения металлов является лазерная сварка. Небольшие детали, такие как ювелирные изделия или медицинские компоненты, часто используют лазерную сварку.

7. Плазменная сварка

Плазменная сварка предлагает наиболее значительную степень гибкости, поскольку оператор может легко изменять как скорость газа, проходящего через сопло, так и температуру.

Свяжитесь с нами

Как работает роботизированная сварка

Метод требует внесения поправок для обеспечения автоматизации при использовании роботов для любого процесса. То же самое относится и к сварке, при которой используются несколько инструментов, не встречающихся в ручном эквиваленте. Людям не нужно программировать, как роботам-сварщикам.

Шарнирные сварочные руки робота могут двигаться в нескольких плоскостях, а прямолинейные — в трех измерениях. Робот получает проволоку по мере необходимости через устройство подачи проволоки, в то время как высокотемпературная горелка плавит металл, чтобы начать процесс сварки. Эти устройства могут выдерживать высокие температуры — около тысяч градусов — и, таким образом, обеспечивают большую безопасность работников.

Сертифицированные люди-операторы по-прежнему должны оставаться рядом с роботами. Эти работники должны иметь сертификат Американского общества сварщиков (AWS), который сертифицирует не только сварщиков, выполняющих ручную сварку, но и операторов роботизированных сварочных манипуляторов. Операторы программируют контроллер с помощью подвесного пульта обучения. Это устройство устанавливает новые программы, перемещает руку и меняет параметры процесса. Чтобы начать сварку, оператор использует кнопки на панели управления.

Операторы программируют контроллер с помощью подвесного пульта обучения. Это устройство устанавливает новые программы, перемещает руку и меняет параметры процесса. Чтобы начать сварку, оператор использует кнопки на панели управления.

Инструмент в манипуляторе нагревается до расплавления металла для соединения нужных деталей. По мере необходимости устройство подачи проволоки подает больше металлической проволоки к кронштейну и горелке. В ожидании сварки следующих деталей манипулятор перемещает горелку к очистителю, чтобы удалить любые металлические брызги с компонента, который мог бы затвердеть без этого процесса.

Поскольку одной из основных причин использования роботов-сварщиков является защита людей, эти автоматизированные системы оснащены множеством функций безопасности. Дуговые экраны предотвращают смешивание высокотемпературной дуги с кислородом. Закрытые зоны защищают операторов от температуры и яркого света.

Роботизированная и ручная сварка

Ручная сварка по-прежнему используется в современном производстве. Для проектов, в которых вам нужен эксперт для быстрого изменения используемых стилей сварки, лучшим выбором будет ручная сварка. Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Для проектов, в которых вам нужен эксперт для быстрого изменения используемых стилей сварки, лучшим выбором будет ручная сварка. Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Поскольку ручная сварка по-прежнему нужна многим компаниям, профессиональные сварщики не исчезнут в ближайшее время. На самом деле, из-за упомянутой выше нехватки опытных сварщиков те, у кого есть сертификаты, легко найдут работу, даже если несколько предприятий инвестируют в роботов.

Замена ручных сварочных аппаратов роботами не приведет к тому, что AWS перестанет заниматься сертификацией. Большинству операторов роботов-сварщиков необходимо пройти сертификацию в области робототехники в этой области, для которой AWS также предлагает сертификаты. Наличие экспертов по робототехнике, которые разбираются в сварке, гарантирует, что проекты будут правильно запрограммированы, чтобы завершить их как можно быстрее и с минимальными затратами.

Стоит ли использовать роботизированную сварку?

Используете ли вы роботизированную сварку или нет, во многом зависит от типа проекта, над которым вы работаете. Давайте рассмотрим некоторые плюсы и минусы роботизированной сварки, чтобы помочь вам определить, подходит ли этот метод для вашего проекта.

Плюсы роботизированной сварки

Роботизированная сварка имеет много положительных качеств, которые убеждают предприятия выбирать этот процесс для своих проектов. Эти преимущества могут повысить производительность и прибыль как для сварочной компании, так и для компаний, которым она поставляет продукцию.

1. Повышенная эффективность

В отличие от людей, которым нужны перерывы и отгулы, робот может работать в 24-часовую смену. Более продолжительное рабочее время и более высокие скорости позволяют роботизированным сварочным аппаратам выполнять свои проекты намного быстрее, чем люди. Благодаря более быстрому времени завершения, производительность роботов-сварщиков намного превосходит все возможности человека.

2. Повышенная безопасность

Сварочные роботы оснащены рядом функций безопасности для защиты людей от сварочной дуги, ее температуры и яркости. Эти функции безопасности помогают обеспечить безопасность рабочей зоны. Когда рабочие будут иметь более безопасное рабочее место, они будут более продуктивными и повысят удовлетворенность работой. Травмы и поврежденное оборудование также дорого обходятся компаниям, поэтому эти функции безопасности также могут сэкономить им деньги.

3. Повышенная точность

Идеальный проект для робота включает в себя повторяющиеся движения, применяемые к большому количеству деталей. При выполнении такой работы даже самый опытный работник со временем допускает ошибки. Роботы закончат проект с более высокой степенью точности, потому что машина будет продолжать работать с таким же уровнем внимательности, пока проект не будет завершен.

4. Меньше отходов

Благодаря повышенной точности роботы производят меньше отходов из-за ошибок. Сварщикам, выполняющим ручную сварку, возможно, придется отбраковывать ошибочно сваренные детали или детали со слабыми соединениями. Поскольку роботы работают с более высокой степенью точности, они делают меньше ошибок. Без такого большого количества материала, выбрасываемого из-за ошибок, предприятие, использующее роботизированных сварочных аппаратов, работает более эффективно и производит меньше отходов.

Сварщикам, выполняющим ручную сварку, возможно, придется отбраковывать ошибочно сваренные детали или детали со слабыми соединениями. Поскольку роботы работают с более высокой степенью точности, они делают меньше ошибок. Без такого большого количества материала, выбрасываемого из-за ошибок, предприятие, использующее роботизированных сварочных аппаратов, работает более эффективно и производит меньше отходов.

5. Более низкая стоимость доставки

После установки роботы могут сваривать большое количество деталей. Хотя первоначальные затраты компании, использующей роботизированный сварочный аппарат, могут быть высокими, высокая производительность машины в конечном итоге окупит убытки. Поскольку автоматические сварочные аппараты имеют высокий уровень производительности, проекты, выполненные с их помощью, могут стоить меньше, чем проекты, в которых задействована команда людей.

Роботы-сварщики также могут сократить расходы на доставку. Компания, выполняющая сварку, может использовать одного оператора вместо бригады сварщиков для выполнения того же объема работы. Урезав накладные расходы, компания, которую вы нанимаете для сварочных работ, может предложить более низкие цены или дополнительные услуги.

Урезав накладные расходы, компания, которую вы нанимаете для сварочных работ, может предложить более низкие цены или дополнительные услуги.

Минусы роботизированной сварки

Роботизированная сварка хоть и полезна, но имеет некоторые недостатки, которые в некоторых ситуациях могут перевешивать преимущества.

1. Более высокая начальная стоимость

Да, ваши расходы на доставку, скорее всего, будут ниже, если вы воспользуетесь услугами компании с роботизированными сварочными аппаратами. Однако, если бы вы сами инвестировали в оборудование и обучение операторов, вы, вероятно, сочли бы это вложение убытком. Отдельные компании, которые профессионально не предлагают сварочные услуги, могут не использовать роботов-сварщиков в достаточной степени, чтобы оправдать высокую закупочную цену оборудования.

Если вы хотите, чтобы ваш бизнес использовал преимущества роботизированной сварки, передача работы на аутсорсинг будет наиболее финансово ответственным вариантом для вашей компании. Вы получите быстрый оборот для больших объемов без необходимости выделять значительную часть своего бюджета на оборудование.

Вы получите быстрый оборот для больших объемов без необходимости выделять значительную часть своего бюджета на оборудование.

2. Меньшая гибкость

Преимущество роботов, работающих более точно, чем люди, имеет и обратную сторону. Люди могут реагировать на неожиданные ситуации так, как не могут роботы. Когда роботу-сварщику необходимо внести изменения, оператор должен остановить его процесс и перепрограммировать его. Для сложных проектов это увеличивает количество требуемого времени.

3. Нецелесообразно для небольших проектов

Для небольших проектов время, необходимое для программирования манипулятора, может быть больше, чем процесс сварки. Для небольших проектов человек-сварщик мог бы выполнить задачу быстрее, но это время зависит от размера проекта и скорости программирования оператора.

Будущее роботизированной сварки

Сегодня на роботизированную сварку приходится лишь небольшая часть сварочных проектов в отрасли, но это, вероятно, изменится с появлением новых технологий. Будущие инновации приведут к тому, что сварочные роботы станут проще в использовании, будут работать с другими машинами и станут более популярными.

Будущие инновации приведут к тому, что сварочные роботы станут проще в использовании, будут работать с другими машинами и станут более популярными.

1. Сварочные роботы, управляемые разумом

В настоящее время операторы должны программировать сварочных роботов, чтобы запустить их в процесс. Однако будущим операторам, возможно, придется подумать только о том, что они хотят, чтобы робот делал вместо компьютерного терминала или обучающего пульта.

Исследователи из Университета Иллинойса в Урбане-Шампейне создали колпачок, который преобразует мозговые волны в операции для роботизированной сварочной руки. Применительно к промышленности такой процесс может сократить обучение, необходимое сварщикам, чтобы стать операторами роботов. Профессионалы могли надеть кепку и просмотреть чертежи, чтобы сообщить роботу, как правильно сваривать детали, вместо того, чтобы подключать компьютерную программу.

Поскольку для этих рук не требуются отдельные компьютерные программы, роботы-манипуляторы могут выполнять даже небольшие проекты, для которых в настоящее время требуется слишком много времени для программирования, чтобы использование роботов имело смысл.

Эта технология вряд ли появится в ближайшее время. По подсчетам исследователя, несмотря на успех прототипа исследовательской группы, разработка колпачка для коммерческого использования потребует как минимум пару лет.

2. Коллаборативные роботы

Представьте, что ваш партнер по работе — робот, а не человек. Некоторые предприятия уже используют коллаборативных роботов. Эти машины имеют удобную конструкцию, которая позволяет легко взаимодействовать с людьми. Сенсоры делают этих роботов способными собирать информацию и реагировать на меняющиеся ситуации.

Промышленные роботы традиционно требовали предварительного программирования для выполнения крупномасштабных задач. Эти прочные, но дорогие и громоздкие устройства занимают слишком много места и денег, чтобы быть жизнеспособными вариантами для небольших предприятий.

Чтобы решить эту проблему, инженеры создали все более надежных коллаборативных роботов, которые могут работать с людьми в промышленных приложениях. Внедрение этих решений может снизить затраты на конверсию до 15 % и сэкономить до 40 % на приложениях при использовании робототехники с другими технологиями.

Внедрение этих решений может снизить затраты на конверсию до 15 % и сэкономить до 40 % на приложениях при использовании робототехники с другими технологиями.

Коллаборативные роботы могут интегрироваться в зоны ручной сварки, чтобы дополнить работу сварщиков-людей. С такими изменениями ожидайте даже большего роста, чем рынок уже демонстрирует.

3. Растущий рынок

Транспортный и автомобильный рынки продолжают внедрять технологические инновации, повышающие производительность. Сварочные роботы являются важной частью операций этих отраслей. Исходя из продолжающегося роста в этих секторах, к 2028 году сварочная отрасль оценивается более чем в 11 миллионов долларов, а совокупный годовой темп роста составит 14,5 % в период с 2021 по 2028 год.

Растущий спрос на автомобили во всем мире вынуждает транспортный и автомобильный секторы увеличивать производство. Для увеличения производства потребуются инвестиции в оборудование, такое как роботы-сварщики, которые увеличивают скорость и точность процесса сборки транспортных средств.

4. Лучшие методы обеспечения безопасности

Когда рабочие-сварщики непосредственно участвуют в различных задачах, многие компании должны вкладывать средства в меры безопасности, чтобы обеспечить здоровье своих рабочих и предотвратить травмы. Например, операторы могут подвергаться риску воздействия опасных паров или горячих материалов. Из-за сложных измерений различных сварочных проектов некоторые сварные швы могут быть трудными или почти невозможными для людей. Технологии роботизированной сварки могут помочь снизить травматизм или повреждение оборудования, одновременно повышая общую безопасность процесса.

5. Повышение производительности

Технологии роботизированной сварки также могут помочь процессу работать непрерывно, обеспечивая при этом надежные и долговечные сварные швы. Из-за повышенной гибкости робототехники многие машины могут достигать труднодоступных мест или выполнять сложные измерения, которые сотрудники-люди могут сделать не в состоянии. Такие возможности производительности позволяют производителям металла быстро выполнять проекты и сокращать количество отходов.

Такие возможности производительности позволяют производителям металла быстро выполнять проекты и сокращать количество отходов.

Роботизированная сварка

Технологии роботизированной сварки могут использоваться в различных отраслях промышленности, от производства металлов до железнодорожного транспорта. Что бы ни понадобилось вашей компании, роботизированная сварка может стать отличным решением для сложных металлических проектов.

1. Железнодорожная промышленность

В железнодорожной отрасли часто требуется производить множество различных вагонов для компаний в течение года. Поскольку железнодорожная отрасль часто получает повторные заказы на аналогичные вагоны в течение нескольких месяцев, компании могут размещать сотни заказов одновременно. Например, некоторым железнодорожным компаниям требуются металлические балки, соединяющие концы вагонов-контейнеровозов. Технология роботизированной сварки может помочь этим предприятиям, поскольку они быстрее производят различные валики.

2. Автомобильная промышленность

Автомобильная промышленность требует быстро меняющихся производственных мощностей и сложных государственных и федеральных требований безопасности для соблюдения законов и правил. Многие детали автомобилей изготавливаются с помощью тормозного пресса или литья, что обеспечивает правильное изготовление рамы. Однако сварка должна соединять детали друг с другом, чтобы автомобиль соединился в единое целое.

Сварка также может помочь в других автомобильных приложениях:

- Двигатели: Сварка имеет решающее значение для обеспечения долговечности двигателей и их правильной установки на автомобиль.

- Насосы: Автомобильные водяные насосы могут потребовать сварки для соединения сложных металлов и деталей.

- Металлический крепеж: Металлический крепеж часто используется в автомобилестроении, а сварка может помочь в постоянном креплении материалов.

3. Обрабатывающая промышленность

Металлургическая промышленность также выиграет от технологий роботизированной сварки. Многие производственные компании часто берутся за несколько проектов одновременно, и роботизированная сварка может помочь в выполнении большего количества задач, чем когда-либо прежде. От морского оборудования до ножничных подъемников сварка предлагает отличное решение для выполнения разовых или текущих проектов, независимо от отрасли.

Ознакомьтесь с нашими услугами по роботизированной сварке

Вам не нужно вкладывать средства в роботов-сварщиков, чтобы воспользоваться преимуществами их использования. Для этого потребуется гораздо больше времени и денег, чем может потратить большинство предприятий. Вместо этого доверьте свои сварочные проекты профессионалам Summit Steel & Manufacturing. У нас есть предприятие площадью 120 000 квадратных футов в Рединге, штат Пенсильвания, где работает наше роботизированное сварочное оборудование.