Сварочный плазменный аппарат своими руками: Плазменная сварка своими руками

alexxlab | 23.03.1993 | 0 | Разное

Плазменная сварка — принцип работы аппарата

0

Опубликовано: 16.04.2017

Сегодня промышленность развивается довольно быстрыми темпами. Ежегодно появляются новые технологии сварки, которые пользуются огромным спросом в частном домостроении. Благодаря этим методикам существенно облегчаются строительные работы, при этом сварочное оборудование становится все более производительным и безопасным. К таким методикам можно отнести плазменную сварку.

Оглавление:

- Что собой представляет сварка плазмой

- Основные отличия плазменной технологии сваривания

- Принцип действия плазменной сварки

- Преимущества плазменной технологии

- Разновидности плазменного сваривания

- Особенности микроплазменного соединения

- Сварка своими руками

- Советы для начинающих

- Сварочный аппарат «Горыныч»

Что собой представляет сварка плазмой

Появление в современных технологиях новых видов металлических сплавов заставило специалистов разрабатывать новые методики, чертежи оборудования для сварки изделий, изготовленных из них. Так как многие современные металлы плохо поддаются традиционным техникам сваривания. В результате появился новый плазменный метод сваривания металлических образцов, который успешно используется при выполнении различных ремонтно-монтажных процессах.

Так как многие современные металлы плохо поддаются традиционным техникам сваривания. В результате появился новый плазменный метод сваривания металлических образцов, который успешно используется при выполнении различных ремонтно-монтажных процессах.

Основные отличия плазменной технологии сваривания

Плазменная сварка чем-то напоминает аргонную сварку, но характерные отличия присутствуют. Например, она отличается рабочей температурой, которая намного выше. Сварочная дуга может иметь температуру от 5 до 30 тысяч градусов. Благодаря этому качеству, используя плазменную технологию сваривания, можно соединять элементы строительных конструкций, которые невозможно сварить самодельным и стандартным заводским оборудованием, температура дуги которых не превышает 5 тысяч градусов.

Принцип действия плазменной сварки

Сущность данной сварки: посредством воздействия на металлическую поверхность потока ионизированного газа, проводимого электрический ток, происходит плавление металла. При нагреве дуги газ подвергается ионизации, уровень которой увеличивается с повышением температуры газа. Плазменная струя, которой характерна сверхвысокая температура, повышенная мощность, формируется из обыкновенной дуги после сжатия, вдувания в дугу, образующуюся плазмообразующим газом, в качестве которого обычно выступает аргон (редко используется водород, гелий).

При нагреве дуги газ подвергается ионизации, уровень которой увеличивается с повышением температуры газа. Плазменная струя, которой характерна сверхвысокая температура, повышенная мощность, формируется из обыкновенной дуги после сжатия, вдувания в дугу, образующуюся плазмообразующим газом, в качестве которого обычно выступает аргон (редко используется водород, гелий).

Преимущества плазменной технологии

- В отличие от газосварки скорость резки металла толщиной 5-20 сантиметров по плазменной методике выше в три раза.

- Высокая точность швов, получаемых в результате плавления, сварки металла, качество выполняемых работ практически исключает необходимость последующей обработки краев изделий.

- Плазменная резка применяется для обработки практически любых типов металла.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия. - При выполнении сварки металл не подвергается деформациям даже при необходимости вырезания сложных фигур. Плазменная методика сваривания предоставляет возможность выполнять резку по неподготовленной предварительно металлической поверхности, к примеру, ржавой или покрытой слоем краски. При этом краска в рабочей зоне плазменной дуги не воспламеняется.

- Отсутствует потребность в аргоне, ацетилене, кислороде. Это существенно снижает финансовые затраты.

- Высокая степень безопасности выполнения работ, так как не используются газовые баллоны. Этот показатель говорит об экологичности процесса.

Разновидности плазменного сваривания

В зависимости от используемых инструментов, плазменная сварка бывает:

- на токах с любой полярностью;

- с проникающей/непроникающей дугой;

- точечная, импульсная;

- автомат, полуавтомат, ручная;

- с проволокой присадочной, и без.

В случае использования малых токов методика соединения называется микроплазменной, которая является наиболее востребованной.

Если соединение производится посредством присадочной проволоки, тогда используется цельнотянутая проволока (порошковая).

Особенности микроплазменного соединения

Сварка по плазменной схеме бывает трех вариантов, зависимо от силы тока, используемой в процессе работы:

- микроплазменная технология сваривания на токах — 0,1А-25А;

- соединение с наличием средних токов — 25А-150А;

- соединение с наличием больших токов — 150А и выше.

Первая вариация более востребованная.

Основная дуга формируется после подведения плазмотрона к поверхности обрабатываемого металлического образца. Газ, формирующий плазму, подается по соплу плазмы, диаметр которого может быть 0,5-1,5 миллиметров.

Максимальный диаметр дуги плазмы 2 миллиметра. Благодаря этому показателю на относительно небольшом элементе обрабатываемого изделия формируется довольно большая тепловая энергия. Подобный тип сварочных работ, как и сварка электрозаклепками, более всего эффективен для металлических образцов, толщина которых составляет меньше 1,5 миллиметра.

Плазменный сварочный аппарат способен соединять металлические изделия в разных режимах. Диапазон использования сварки довольно обширный:

- крепление мембран к масштабным конструкциям;

- производство тонкостенных труб, емкостей;

- сваривание фольги;

- изготовление ювелирных украшений;

- множество прочих соединений.

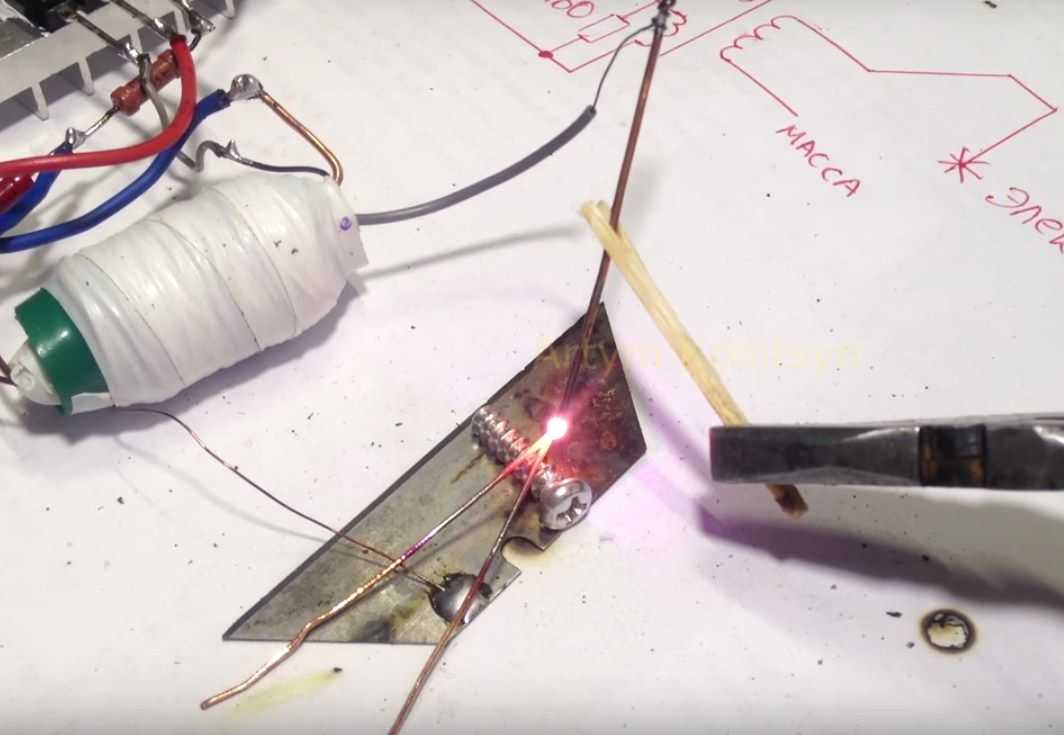

Сварка своими руками

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

- Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

- Важно! Правильность установки электрода.

Его ось должна совпасть с осью насадок для формирования газа.

Его ось должна совпасть с осью насадок для формирования газа. - Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

- Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

- Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

- Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

- Сварка своими руками осуществляется с использованием постоянного тока. Его величина должна находиться в установленном диапазоне.

- До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

- Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

- Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

- Нельзя в период сваривания перегревать металл. После достижения критической точки сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

- Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Сварочный аппарат «Горыныч»

Многофункциональная сварка «Горыныч» – это один из наиболее востребованных сварочных агрегатов отечественного производства. Это действительно качественный инструмент, который позволяет выполнять сварочные работы в домашних условиях своими руками. Необходимо отметить, что в линейке оборудования «Горыныч» есть аппараты различной мощности (8,10,12А).

Для бытовых работ прекрасно подойдет устройство на 8А, 10-ти амперный аппарат характеризуется ценой/производительностью, а вот более мощное оборудование на 12А уже считается профессиональным. Агрегат для сварки марки «Горыныч» является довольно популярным как в России, так и на Украине (в частности, в Запорожье), в Белоруссии.

Сергей Одинцов

tweet

Плазменная сварка своими руками из инвертора

Резка металла осуществляется несколькими способами — механическим методом, дуговой сваркой или воздействием плазмы с высокой температурой. В последнем случае в качестве источника питания можно использовать инвертор. Обработка металлических поверхностей, их резка и контролируемое деформирование происходит с помощью струи воздуха или инертного газа. Давление и наличие воспламеняемого компонента электрода обеспечивает формирование области плазмы. Она оказывает влиянием высокой температурой и давлением на область заготовки, в результате чего происходит ее разрезание.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

- Как сделать плазморез из сварочного инвертора?

- Плазменный сварочный аппарат своими руками

- Изготовление самодельного плазмореза из сварочного инвертора

- Как сделать плазморез из инвертора своими руками

- Как самостоятельно сделать плазморез из инвертора

- Изготовление плазмореза из сварочного инвертора своими рукам

- Самодельный плазморез из инверторного сварочного аппарата: схема и порядок сборки

- Please turn JavaScript on and reload the page.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ✅Аппарат плазменной резки // Плазморез // Чем резать металл

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

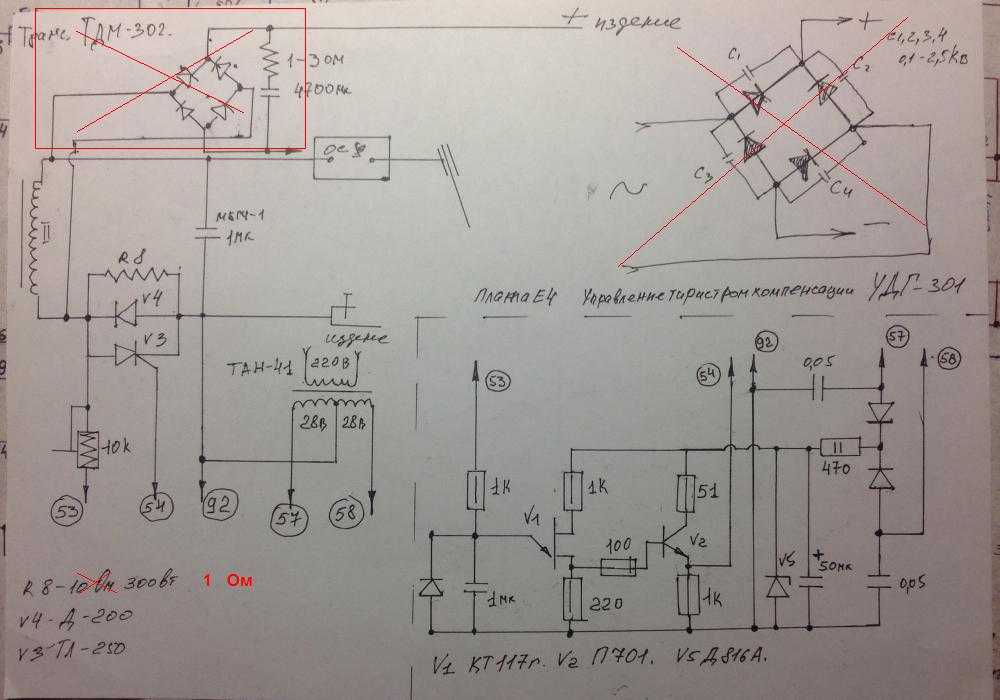

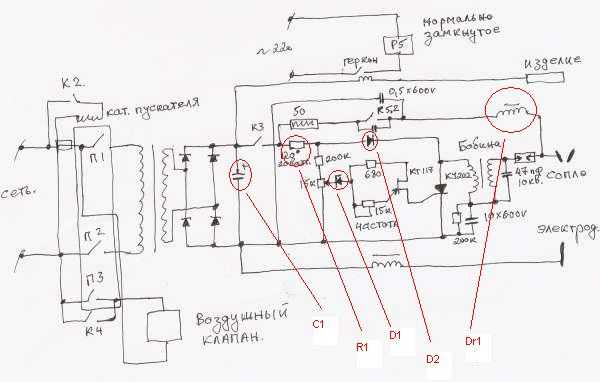

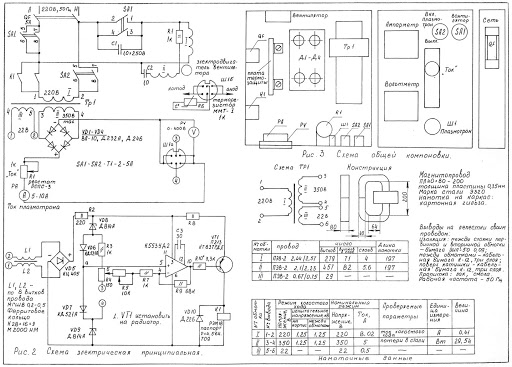

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор.

Внешний вид такого гаджета приведён на рисунке. Внешний вид сварочного трансформатора. Сварочный трансформатор применяется для преобразования высокого напряжения источника питания или В в низкое.

В нашем случае он будет служить генератором тока для плазмореза. На рисунке приведена схема подключения. Схема подключения плазмотрона к трансформатору. Электрический ток от трансформатора на плазмотрон поступает через электрический проводник кабель-шлангового пакета.

Схема подключения плазмотрона к трансформатору. Электрический ток от трансформатора на плазмотрон поступает через электрический проводник кабель-шлангового пакета.

Посредством его он передаётся на находящийся внутри корпуса плазмотрона электрод, который используется для возбуждения электрической дуги. Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга образование рабочей дуги между электродом и обрабатываемой заготовкой сразу — затруднительно. В камеру начинает поступать сжатый воздух, он нагревается, увеличивается в объеме до раз и ионизируется. Плазма вырывается из сопла, соприкасается с разрезаемым металлом: зажигается режущая дуга, а дежурная — гаснет.

Трансформатор генерирует ток для сварочной дуги. Происходит раскрой металла. В организациях, работа которых связана с цветными видами металлов, не обойтись без такого приспособления как плазменный резак. В бытовых условиях этот инструмент тоже часто применим, причем необязательно покупать готовое орудие, ведь можно сделать плазморез своими руками из инвертора. Сделать сварочное приспособление с высокой эффективностью получится только в том случае, если человек разбирается в процессе сварки и правилах эксплуатации всех механизмов.

Сделать сварочное приспособление с высокой эффективностью получится только в том случае, если человек разбирается в процессе сварки и правилах эксплуатации всех механизмов.

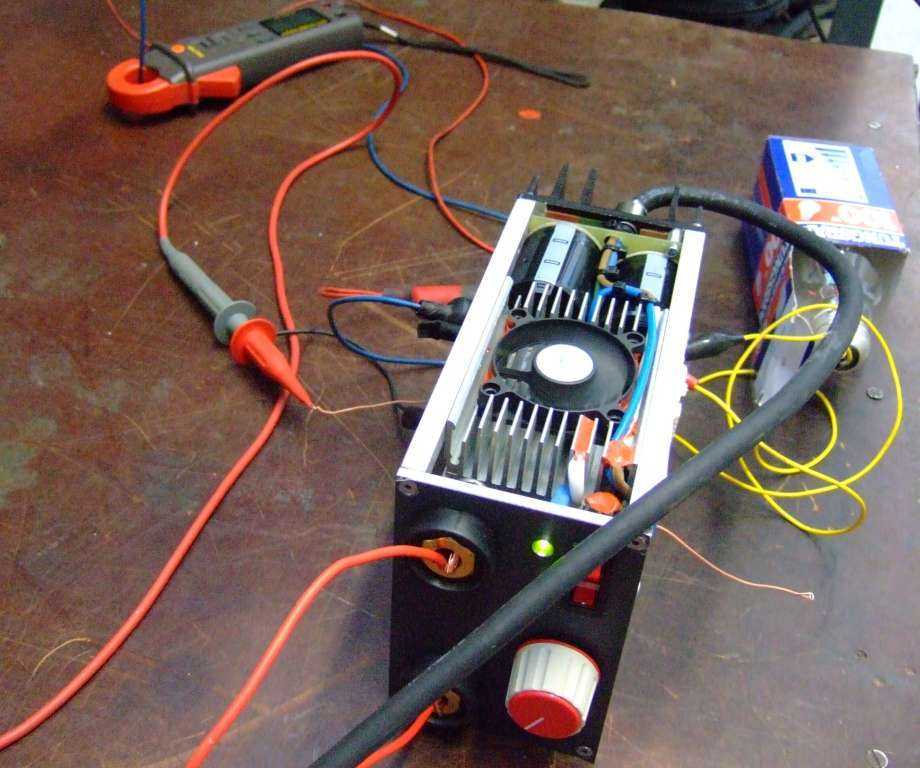

Действие инструмента основано на следующем:. Струя воздуха может повышать температуру дуги свыше 7 тыс. Самодельный плазморез стоит начинать проектировать с поиска генератора тока. В качестве такового может служить привычный инвертор, стоимость которого будет намного меньше обыкновенного оборудования для резки.

Большим плюсом его работы является высокочастотное стабильное напряжение, за счет чего дуга будет гореть постоянно, обеспечивая первоклассный рез. Удобство сварочного инвертора — и в его габаритах, что позволяет осуществлять выездные манипуляции плазморезом. Обязательными условиями работы сварочного плазмореза являются:. А также можно использовать и сварочный трансформатор с переменным током, но лучше инверторный аппарат применять с аргонной сваркой.

Существуют разнообразные чертежи и видеоуроки изготовления сварочных плазморезов. Для получения правильного, а, главное, работающего агрегата, необходимы навыки и умение разбираться в схематическом материале и чертежах. Для переделки в самодельный плазморез уже имеющегося сварочного инвертора нужно в электросхему аппарата добавить осциллятор.

Для получения правильного, а, главное, работающего агрегата, необходимы навыки и умение разбираться в схематическом материале и чертежах. Для переделки в самодельный плазморез уже имеющегося сварочного инвертора нужно в электросхему аппарата добавить осциллятор.

Чтобы сконструировать плазморез из инвертора, понадобится приобрести все сопутствующие детали и подготовить инструменты. Основными комплектующими являются:. Для начала к сварочному инвертору нужно присоединить шланг, являющийся проводником воздуха от компрессора. Кабель массы и шланг-пакет монтируются с лицевой стороны, и к шланг-пакету присоединяется плазмотрон.

Сопло горелки надо присоединить прижимной гайкой. За плазморезом находится электрод и изоляционная втулка, препятствующая возникновению дуги на нежелательном участке. Завихритель потока направляет его к цели, а вся конструкция укладывается в корпус из металла или фторопласта.

После сборки сварочного плазмореза нужно проверить агрегат на работоспособность. При включенном состоянии инвертор подает высокочастотный ток на плазмотрон.

При включенном состоянии инвертор подает высокочастотный ток на плазмотрон.

Электроды занимают значимое место в сборке инверторного плазмореза. В плазмотрон нужно подобрать специальный электрод из соответствующего материала. В этих целях применяют детали из следующих тугоплавких веществ:. Эти электроды отличаются способностью создания тугоплавкой пленки оксида во время нагрева, что защищает инструменты от повреждений и повышает уровень предохранения.

Если выбирать между этими материалами, то для сварки в бытовых условиях оптимально остановиться на гафниевых и циркониевых электродах, потому что два других элемента вырабатывают токсичные испарения. Важной частью сварочного плазмореза из инвертора является компрессор, позволяющий электродуге прогреваться до 8 тыс.

В функции компрессора также входит продувание плазмотрона и каналов агрегата, за счет чего удаляется мусор и конденсат. Проходящий по горелке сжатый воздух охлаждает работающие узлы.

Для сварочного плазмореза подойдет обыкновенный компрессор, используемый во время покраски пульверизатором. К оборудованию он подсоединяется с помощью тонкого шланга с соответственным разъемом. На входе нужно прикрепить электроклапан, отвечающий за регулирование подачи воздуха. Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне. Шланг от компрессора к горелке и кабель от инвертора прокладывается в одном гофрированном шланге, за счет чего кабель сможет охлаждаться во время перегревания, а также делать работу более удобно.

К оборудованию он подсоединяется с помощью тонкого шланга с соответственным разъемом. На входе нужно прикрепить электроклапан, отвечающий за регулирование подачи воздуха. Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне. Шланг от компрессора к горелке и кабель от инвертора прокладывается в одном гофрированном шланге, за счет чего кабель сможет охлаждаться во время перегревания, а также делать работу более удобно.

Медный провод должен иметь сечение 5—6 мм2, а зажим на выходе должен гарантировать безопасный контакт с деталью инвертора. Плазморез из сварочного инвертора, сделанный своими руками — вполне достижимая цель.

Достигнуть ее получится быстрее с помощью технических рекомендаций и запаса необходимых деталей и инструментов. Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов.

Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно. Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде. Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект.

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект.

Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику. Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно.

Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде. Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение.

Однако при бытовом применении проще и экономней использовать обычный компрессор. Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника.

Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе. Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга.

Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник п. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

При этом стоит помнить, что проводник п. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель—шланговый пакет.

Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Как сделать плазморез из сварочного инвертора?

Аппарат плазменной резки является довольно востребованным оборудованием, позволяющим производить резку любых металлов во многих областях производства. Плазморезы используются не только на предприятиях. В последнее время они начали появляться и в домашних мастерских. Но, поскольку почти в каждой мастерской уже имеются сварочные аппараты, то будет разумнее не покупать готовый плазморез, а изготовить его из инвертора своими руками. Плазменный резак в некоторых случаях является незаменимым инструментом для обработки металлических изделий, поскольку температура плазмы, выходящей из его горелки, достигает тыс.

Но, поскольку почти в каждой мастерской уже имеются сварочные аппараты, то будет разумнее не покупать готовый плазморез, а изготовить его из инвертора своими руками. Плазменный резак в некоторых случаях является незаменимым инструментом для обработки металлических изделий, поскольку температура плазмы, выходящей из его горелки, достигает тыс.

Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до. Плазменная резка своими руками – технология.

Плазменный сварочный аппарат своими руками

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы — сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями. Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания. Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием. Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество.

При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания. Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием. Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество.

Изготовление самодельного плазмореза из сварочного инвертора

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд.

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Как сделать плазморез из инвертора своими руками

Плазморезы широко применяются на предприятиях, работающих с цветными металлами. В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала. При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза. При использовании присадочной проволоки аппаратом можно наоборот сваривать цветные виды стали. Но это оборудование стоит довольно дорого.

Как самостоятельно сделать плазморез из инвертора

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования. Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки. Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ числовое программное управление.

Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки. Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ числовое программное управление.

Можно изготовить плазморез из сварочного инвертора своими руками. Плазменная резка своими руками происходит за счет превращения потока.

Плазменная резка своими руками происходит за счет превращения потока.

Изготовление плазмореза из сварочного инвертора своими рукам

В промышленности сварка при помощи плазменного аппарата применяется довольно часто, когда нужно проводить процедуры с высокой температурой. Несмотря на всю сложность построения процесса и его особый принцип действия, плазменная сварка своими руками вполне возможна. Главным температурным источником здесь является плазма, которая получается путем перехода в новое агрегатное состояние одного из горючих газов.

Самодельный плазморез из инверторного сварочного аппарата: схема и порядок сборки

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке. Внешний вид сварочного трансформатора.

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах. Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Please turn JavaScript on and reload the page.

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез. О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье. Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

Полезные советы. Плазморез своими руками из инвертора: видео, чертежи, схемы. Самодельный плазменный резак: по металлу, из инвертора, устройство. Как сделать плазморез своими руками из инвертора: чертежи и схема сборки.

Китайский производитель сварочных аппаратов, сварочный аппарат, поставщик сварочных аппаратов

Сварочный аппарат с ЖК-дисплеем

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

МАШИНА ДЛЯ СВАРКИ MIG/MAG

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Сварочный аппарат TIG

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

ПЛАЗМЕННЫЙ РЕЗАК

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Сварочный аппарат | |

| Количество работников: | 114 | |

| Год основания: | 2010-12-08 | |

| Среднее время выполнения: | Время выполнения в пиковый сезон: один месяц Время выполнения в межсезонье: один месяц | |

| Доступность OEM/ODM: | Да |

Sanqiao Industrial Inc. является одним из профессиональных производителей сварочного и режущего оборудования с более чем 20-летним опытом работы в сварочной промышленности, расположенным в городе Фошань, провинция Гуандун, Китай.

является одним из профессиональных производителей сварочного и режущего оборудования с более чем 20-летним опытом работы в сварочной промышленности, расположенным в городе Фошань, провинция Гуандун, Китай.

Ассортимент нашей продукции включает в себя аппараты для сварки в среде защитного газа, аппараты для аргонно-дуговой сварки, аппараты для сварки электродом и машины для плазменной резки.

К началу 1990-х годов Sanqiao начала свою деятельность и стала производителем сварки и резки, предлагая клиентам универсальные сварочные решения. Благодаря отличному контролю качества…

Просмотреть все

Доска объявлений

5 шт.2021 Выставка в Эссене

Время шоу – Вьетнам

время показа – Weldex Россия

Время показа – Кантонская ярмарка

Показать time_ Essen показать

Послать сообщение этому продавцу

* От:

* Кому:

Мисс Ева

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

Можно плазмой резать, а сварить можно?

В плазменной дуге многое происходит от ее образования на поверхности электрода до заготовки. Среди многих других факторов плазмообразующий газ и окружающий его защитный материал, будь то газ или жидкость, играют важную роль в качестве окончательного реза.

Высококачественный срез характеризуется малым углом скоса (в идеале от 0 до 1 градуса), отсутствием окалины на дне, закруглением верхней кромки, минимальной зоной термического влияния (ЗТВ) и гладкой поверхностью среза. На гладкость режущей кромки может влиять стабильность столба плазменной дуги, отчасти из-за конструкции резака, а также точность режущего стола или робота. Кроме того, оптимальный разрез

качество требует надлежащей высоты резака для получения минимального угла скоса.

Все варианты плазменной резки имеют оптимальное окно скорости резки, обеспечивающее резку без окалины. Если резак движется быстрее, угол скоса увеличивается, что в конечном итоге приводит к образованию высокоскоростной окалины, которая прилипает к нижней части реза, и ее трудно стачивать. Если горелка движется слишком медленно, в процессе образуется низкоскоростная окалина, которая становится густой, пористой и ее легче удалить. Но медленный скорость также нагревает материал больше, чем необходимо, что приводит к увеличению ЗТВ и закруглению верхней кромки.

Любая грубая или химически загрязненная режущая кромка может создать проблемы для сварщика. Чтобы обеспечить целостность сварного шва, ему, возможно, придется рассмотреть другие процедуры, такие как шлифовка; альтернативный присадочный металл; или изменение скорости движения. Обширная шлифовка может привести к получению поверхности, готовой к дуговой сварке металлическим электродом с коротким замыканием, но без такой шлифовки режим переноса может быть проблематичным, поскольку он позволяет

жидкость сварочной ванны быстро замерзает и, возможно, улавливает загрязняющие вещества, такие как азот. Сварочные процессы, которые создают более медленно замерзающую сварочную ванну, такие как дуговая сварка под флюсом или дуговая сварка с флюсовой сердцевиной, позволяют выделять больше загрязняющих веществ.

Сварочные процессы, которые создают более медленно замерзающую сварочную ванну, такие как дуговая сварка под флюсом или дуговая сварка с флюсовой сердцевиной, позволяют выделять больше загрязняющих веществ.

Выбор наилучшего газа для резки

В 1970-х годах плазменная резка листов из углеродистой стали с комбинацией азота и воды была предпочтительнее кислородной плазменной резки из-за ее надежности и универсальности. По сути, закачка азота и воды может резать любой металл. Загрязненная азотом поверхность разреза, вредная для последующей сварки, просто считалась компромиссом в пользу повышенной скорости плазменного процесса и наилучшего жизнеспособного решение в то время.

Тем не менее, время, затрачиваемое на обширную подготовку к сварке, легко может свести на нет любые выгоды от более быстрой плазменной резки. Иными словами, не имеет значения, насколько быстро плазменная резка, если полученная поверхность разреза не может быть эффективно сварена. Однако произошли значительные прорывы в кислородно-плазменной резке, настолько важные, что сегодня это предпочтительный процесс при работе с углеродом. стали.

стали.

Углеродистая сталь: почему лучше использовать кислород

При резке углеродистой стали азотной плазмой азот поглощается поверхностью реза основного металла; точно так же при резке кислородной плазмой остается кислород. Азот, однако, химически менее активен, чем кислород. Кислород легче вступает в реакцию с рядом элементов, таких как кремний, алюминий и марганец, которые можно подавать в зону сварки через легирующие элементы в наполнители, защитный газ или флюсы. Таким образом, азот с большей вероятностью останется в зоне сварки. Это может привести к островкам нитридов на границе зерен, а также к пористости в сварном шве, что делает необходимой дополнительную подготовку поверхностей реза механическими средствами, такими как шлифовка или механическая обработка.

Плазменная резка углеродистой стали цеховым воздухом может быть еще хуже для сварки. Согласно исследованиям, синергия возникает в сильно нагретой плазменной дуге между молекулами кислорода и азота в окружающем воздухе. 1 Было обнаружено, что воздушная плазма увеличивает поглощение азота поверхностью реза при одновременном снижении содержания железа в стали в ЗТВ, потенциально оставляя более подверженную трещинам поверхность реза.

Деньги, сэкономленные за счет использования заводского воздуха, могут оказаться неактуальными, если принять во внимание дополнительное время, необходимое для подготовки поверхности реза к сварке, и вероятность образования неоднородностей на поверхности, которые могут привести к изменению механических свойств сварного шва.

1 Было обнаружено, что воздушная плазма увеличивает поглощение азота поверхностью реза при одновременном снижении содержания железа в стали в ЗТВ, потенциально оставляя более подверженную трещинам поверхность реза.

Деньги, сэкономленные за счет использования заводского воздуха, могут оказаться неактуальными, если принять во внимание дополнительное время, необходимое для подготовки поверхности реза к сварке, и вероятность образования неоднородностей на поверхности, которые могут привести к изменению механических свойств сварного шва.

Кислородно-плазменная резка углеродистой стали приводит к лучшему качеству резки: более высокая скорость, меньшие углы скоса (прямоугольность), меньшая шероховатость поверхности реза, большее окно без окалины, более тонкая ЗТВ и более благоприятная для сварки поверхность реза, которая может снизить количество дефектов, наносящих ущерб конструкции.

В дополнение к резкому уменьшению содержания нитридов на поверхности реза кислород также уменьшает окалину, которая прилипает к материалу во время резки. Работая с углеродистой сталью, кислород экзотермически реагирует с железом в жидком металле, создавая оксид железа. Реакция высвобождает дополнительную энергию, которая делает жидкий металл еще более горячим и менее вязким. Это облегчает удаление жидкого металла

плазменная струя, оставляющая чистую кромку реза без окалины на дне.

Работая с углеродистой сталью, кислород экзотермически реагирует с железом в жидком металле, создавая оксид железа. Реакция высвобождает дополнительную энергию, которая делает жидкий металл еще более горячим и менее вязким. Это облегчает удаление жидкого металла

плазменная струя, оставляющая чистую кромку реза без окалины на дне.

Когда работает азот: нержавеющая сталь и алюминий

Это не означает, что азотная плазма никогда не работает. Металлы, не содержащие железа, такие как алюминий, или нереакционноспособные сплавы железа, такие как нержавеющая сталь, не получают преимуществ от кислородно-плазменной резки. Для алюминия газообразный кислород может привести к образованию тяжелых оксидов в разрезе.

При отсутствии реакции железо-кислород плазменная резка этих металлов основана исключительно на передаче тепла от плазменной дуги к изделию. С этими материалами хорошо себя зарекомендовал аргонно-водородный плазмообразующий газ, поскольку он обладает высокой теплопроводностью. Лучшая теплопроводность означает, что больше тепла может передаваться от дуги к металлу. Обычная смесь h45 содержит 35 процентов водорода по объему. Чтобы ограничить поступление тепла в

тонкие материалы, смесь может иметь содержание водорода всего 5 процентов по объему.

Лучшая теплопроводность означает, что больше тепла может передаваться от дуги к металлу. Обычная смесь h45 содержит 35 процентов водорода по объему. Чтобы ограничить поступление тепла в

тонкие материалы, смесь может иметь содержание водорода всего 5 процентов по объему.

Поскольку теплопроводность аргонно-водородной дуги выше, дуга теряет больше тепла, что заставляет плазменную дугу сжиматься, повышая температуру ядра для противодействия потерям энергии. Конечно, для поддержания такой дуги требуется более высокая мощность.

Но аргон-водород не единственная альтернатива для резки алюминия и нержавеющей стали. При правильной конструкции горелки впрыск азота и воды, менее дорогой, чем другие газы, может хорошо работать при плазменной резке алюминия и нержавеющей стали для последующей сварки.

В процессе используется электрод, окруженный азотом, который нагревается электрической дугой для образования плазмы. Образовавшаяся плазменная дуга выходит из сопла, и на него падает радиальный водяной экран. На границе раздела плазмы и воды образуется паровая завеса, которая экранирует плазму от атмосферы и охлаждает периметр плазмы. Это уменьшает диаметр плазменного факела и концентрирует энергию в направлении

внутреннее ядро плазмы, используя тот же механизм, который был объяснен ранее для h45. Горячее внутреннее ядро эффективно сжижает и выбрасывает расплавленный металл через срезанное дно (см. 9).0277 Рисунок 1 ).

На границе раздела плазмы и воды образуется паровая завеса, которая экранирует плазму от атмосферы и охлаждает периметр плазмы. Это уменьшает диаметр плазменного факела и концентрирует энергию в направлении

внутреннее ядро плазмы, используя тот же механизм, который был объяснен ранее для h45. Горячее внутреннее ядро эффективно сжижает и выбрасывает расплавленный металл через срезанное дно (см. 9).0277 Рисунок 1 ).

Недавнее исследование протестировало 1/4 дюйма. нержавеющая сталь 304 и алюминий 5052-х3. 2 Исследование включало плазменную резку каждого из этих металлов с помощью комбинации азот-вода (N 2 /H 2 O), а затем их автогенную сварку (без использования присадочного металла) с использованием процесса дуговой сварки вольфрамовым электродом (см. ). Рисунок 2 и Рисунок 3 ). Были проведены механические и металлургические испытания.

сварных соединений, в том числе на растяжение и изгиб. После резки содержание азота на обработанных поверхностях измеряли с помощью сканирующего шнекового микроанализа (SAM). В гранях среза включений азота практически не обнаружено.

После резки содержание азота на обработанных поверхностях измеряли с помощью сканирующего шнекового микроанализа (SAM). В гранях среза включений азота практически не обнаружено.

Два фактора в азотно-водной плазменной резке могут способствовать получению таких гладких резов. Во-первых, процесс очень быстрый; во-вторых, край плазмы относительно холодный по сравнению с обычными плазменными струями из-за воды, которая обладает эффектом гашения, что приводит к очень узкой ЗТВ в основном металле.

Более высокая плотность, лучшая резка

Целью плазменной резки, как и лазерной, является достижение максимально возможной плотности энергии для эффективного проникновения в пластину. Общие для всех плазменных процессов сужение и стабилизация достигаются малым диаметром сопла в сочетании с вихревым движением плазмообразующего газа. В зависимости от варианта процесса дальнейшее сжатие может быть достигнуто с использованием воды в качестве экранирующий материал.

Для сужения и стабилизации дуги можно использовать другие механизмы, например, материалы с высокой теплопроводностью для сопла для отвода тепла, излучаемого суженной дугой, или даже сильные магнитные поля.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

Его ось должна совпасть с осью насадок для формирования газа.

Его ось должна совпасть с осью насадок для формирования газа.