Сварочный полуавтомат дуга: Сварочный выпрямитель ДУГА 318М1 220/380 В купить в Москве

alexxlab | 03.04.2023 | 0 | Разное

Обзор линейки сварочных аппаратов “Дуга”

Популярные сварочные выпрямители ДУГА выпускает ЗАО “Электроприбор”. Основу выпускаемой этой компанией продукции составляет электросварочная техника, созданная на базе собственных изобретений. Технические решения, воплощенные в изготавливаемой продукции, позволили, с одной стороны, существенно расширить возможности электросварки, с другой – производить аппараты, работающие с минимальными потерями электроэнергии. Благодаря этому обеспечивается значительное сокращение расходов таких дорогих материалов, как медь, алюминий, электротехническая сталь. В итоге, значительно снижается цена аппарата, и повышаются эксплуатационные возможности изделия в целом.

Вся продукция ЗАО “Электроприбор” сертифицирована ГОССТАНДАРТОМ РФ №РОСС RU.АЯ04.В01314. По многочисленным отзывам ведущих специалистов, аппараты ДУГА признаются техникой нового поколения. Это объективно подтверждаются постоянно растущим спросом, как в России, так и за рубежом, расширяющейся сбытовой и сервисной сетью.

Небольшой вес и габариты аппаратов ДУГА, их экономичность при достаточной мощности и высоком качестве сварных швов, неоднократно отмечались профессионалами во время проведения сварочных работ на сложных объектах (необходимость частых и, особенно, вертикальных перемещений аппарата, ограничение электрической мощности сети, стесненность условий работы и т.д.). Сварочные выпрямители ДУГА использовались на восстановлении Останкинской Телебашни, реконструкции Кремля и Дома Правительства, строительстве мемориала Победы на Поклонной Горе и Храма Христа Спасителя, ремонте офисов ЦБ РФ.

Благодаря тому, что эти аппараты во время работы не создают сколько-нибудь заметных помех в электрической сети, ими производятся сварочные работы в одном помещении с работающими компьютерами, не вызывая сбоев в их работе. Это особенно важно при работе в банках и других аналогичных учреждениях с особым режимом функционирования.

На сегодняшний день производится три категории электросварочных выпрямителей ДУГА.

- К первой категории отнесены аппараты, предназначенные для достижения приемлемого качества сварочных соединений даже теми, кто не владеет профессиональными навыками электросварщика. В большинстве случаев, оказывается достаточным элементарное представление о приемах выполнения сварочных работ. Высокое энергосбережение, возможность работы от простой осветительной сети 220В, мобильность, малый вес и габариты, длительная непрерывная работа, а – главное – низкая цена и высокая надежность – отличительные особенности модели ДУГА 318 МА.

| Напряжение питающей сети | 220 В |

| Род сварочного тока | постоянный |

| Максимальный сварочный ток | 170 А |

| Пределы регулирования тока | 30-160 А |

| Номинальный режим работы (ПН) | 60% |

| Число ступеней регулировки | 12 |

| Потребляемая мощность из сети | 4,5 кВА |

| Габаритные размеры не более, мм | 400х200х360 |

| Масса, не более | 25 кг |

Сварочный аппарат постоянного тока ДУГА 318 МА предназначен для ручной дуговой сварки различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов. Используется главным образом в не больших мастерских и для бытовых целей. По заказу также изготовляется модификация этого аппарата – ДУГА 318 МАЕ используемая для сетей 220-240В.

Используется главным образом в не больших мастерских и для бытовых целей. По заказу также изготовляется модификация этого аппарата – ДУГА 318 МАЕ используемая для сетей 220-240В.

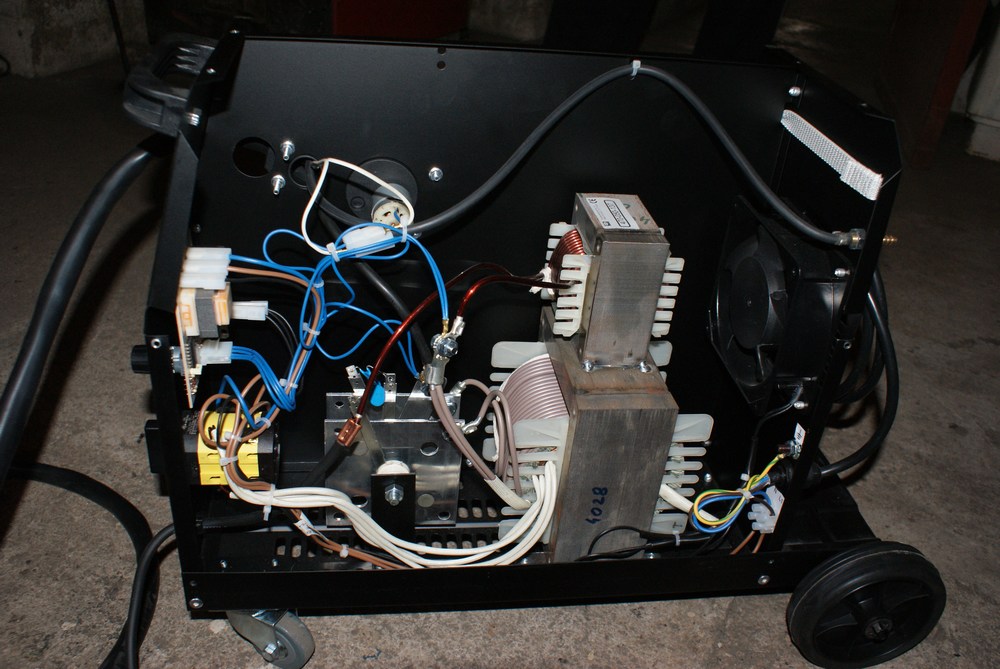

- Ко второй категории относятся универсальные аппараты ДУГА с индексом 318 М1, которые предназначены для качественной ручной дуговой электросварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности, штучными электродами всех видов, а также, для сварочных работ в среде защитных газов. Их можно использовать в производственных цехах, полевых условиях, передвижных мастерских, для строительно-монтажных работ, коммунальном хозяйстве и т.п. Они удачно сочетают в себе: высокое энергосбережение, мобильность, длительный режим непрерывной работы, надежность. Кроме того, выгодно отличается от аналогов низкой ценой. В этой серии выпускаются следующие модификации аппаратов: ДУГА 318 М1 220В, ДУГА 318 М1 380В, и самая популярная универсальная модель ДУГА 318 М1 220/380В.

| Напряжение питающей сети | 220/380 В |

| Род сварочного тока | постоянный |

| Максимальный сварочный ток | 300 А |

| Пределы регулирования тока | 50-300 А |

| Номинальный режим работы (ПН) | 60% |

| Число ступеней регулировки | 12 |

| Потребляемая мощность из сети | 8,3 кВА |

| Габаритные размеры не более, мм | 400х280х360 |

| Масса, не более | 43 кг |

Сварочный выпрямитель ДУГА – 318 М1 предназначен для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов. Используется во всех сферах деятельности.

Используется во всех сферах деятельности.

К третьей категории относятся аппараты, предназначенные для выполнения наиболее ответственных работ в строительстве, машиностроении, на газо- и нефтепроводах, особенно там, где высокое качество швов должно проверяться рентгеном. Отличается практически отсутствием разбрызгивания металла при сварке. Сюда относятся модели ДУГА 338М, ДУГА 318М-ПРОФ и двухпостовой источник ДУГА 408, которая содержит автоматический регулятор крутизны сварочной характеристики, а также источники питания для полуавтоматов (модели с индексами ИП. Поставляются под заказ). Низкая цена, также является их характерной особенностью.

| Напряжение питающей сети | 220/380 В |

| Род сварочного тока | постоянный |

| Максимальный сварочный ток | 300 А |

| Пределы регулирования тока | 50-300 А |

| Номинальный режим работы (ПН) | 60% |

| Число ступеней регулировки | 12 |

| Потребляемая мощность из сети | 8,3 кВА |

| Габаритные размеры не более, мм | 470х280х500 |

| Масса, не более | 44 кг |

Сварочный аппарат постоянного тока ДУГА 318М1Проф предназначен для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов. Используется для ответственных конструкций.

Используется для ответственных конструкций.

| Напряжение питающей сети | 380 В |

| Род сварочного тока | постоянный |

| Максимальный сварочный ток | 520 А |

| Пределы регулирования тока | 2х(5-260) А |

| Номинальный режим работы (ПН) | 60% |

| Число сварочных постов | 2 |

| Потребляемая мощность из сети | 35 кВА |

| Габаритные размеры не более, мм | 400х300х620 |

| Масса, не более | 80 кг |

Сварочный аппарат постоянного тока ДУГА 408 2х-постовой предназначен для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов. Используется для одновременной работы двух сварочных постах.

Сравнение технических характеристик выпрямителя ДУГА 318 М1 с наиболее известными аппаратами других производителей:

| Аппарат | ВД – 306 | ВДУ – 305 | Dallex G-250 | ESAB LHF 250 | Дуга 318М1 |

| (Россия) | (Россия) | (Германия) | (Швеция) | (Россия) | |

Потребл. мощность, кВт мощность, кВт | 21 | 23 | 20 | 14 | 8,3 |

| Сварочный ток, А | 315 | 315 | 250 | 250 | 300 |

| Экономичность* | 15 | 13,7 | 12,5 | 17,86 | 36,14 |

| Габаритные размеры, мм | 785х780х795 | 975х634х760 | 630х430х500 | 1310х765х705 | 400х280х360 |

| Вес, кг | 164 | 230 | 98 | 195 | 42 |

Контроль и регулировка импульсной сварочной дуги с LORCH ХТ: самый высокий уровень сварки

Контроль и регулировка импульсной сварочной дуги с LORCH ХТ: самый высокий уровень сварки

02 мая 2016 г.

В 2016 году LORCH обрадовал разработкой и внедрением новых возможностей в регулировке сварочной дуги, а именно ее длины и динамики в импульсных сварочных полуавтоматах Lorch S и Lorch S SpeedPulse – функция ХТ. Данный процесс был создан и запатентован исключительно LORCH, что ставит данного производителя на ступень выше среди конкурентов и аналогов. Благодаря внедрению новой технологии ХТ, сварочный процесс становится еще более стабильным, а сварка совершеннее.

Данный процесс был создан и запатентован исключительно LORCH, что ставит данного производителя на ступень выше среди конкурентов и аналогов. Благодаря внедрению новой технологии ХТ, сварочный процесс становится еще более стабильным, а сварка совершеннее.

ХТ – это EXTRA надежность EXTRA вариативность EXTRA малое образование брызг!

Как сварщик регулирует процесс сварки? Ранее вся регулировка сварочного процесса сводилась к изменению напряжения и скорости подачи проволоки. Регулировкой напряжения мы увеличиваем или уменьшаем длину сварочной дуги, что в конечном итоге сказывается на сварочной ванне: либо она широкая, либо более узкая. Размер ванны влияет также на провар изделия. Если ванна узкая, то сварочная дуга более сконцентрированная и провар получается более глубоким. Если сварочная ванна шире, то необходимо затратить больше энергии на то, чтобы расплавить как основной, так и присадочный металл.

В основном сварщики любят варить на короткой дуге, поскольку сварка на длинной очень нестабильна, кроме того она ведет к большому каплеобразованию. А это затраты денег и времени на дальнейшую доработку сварочного шва.

С приходом синергетического управления, процесс сварки стал проще. Например, в сварочных полуавтоматах LORCH для настройки сварщику необходимо только выбрать металл, диаметр проволоки и используемый защитный газ. Далее выбирается толщина свариваемого металла, а все остальные параметры, в том числе напряжение и скорость подачи проволоки, выставляется аппаратом самостоятельно. В процессе сварки вручную сварщик лишь корректирует скорость подачи проволоки. Однако для идеальной сварки этого оказалось недостаточно…

В процессе сварки вручную сварщик лишь корректирует скорость подачи проволоки. Однако для идеальной сварки этого оказалось недостаточно…

Как получить идеальную импульсную дугу

Как показала практика, для формирования качественной импульсной дуги необходимы 3 составляющих:

- Регулировка длины сварочной дуги

- Регулировка динамики сварочной дуги

- Компенсация внешних воздействий

Причем компенсация внешнего влияния должна происходить в автоматическом режиме, т.к. ручная регулировка сильно тормозит процесс сварки. Раньше сварщики, увеличивая/уменьшая длину сварочной дуги косвенно влияли на размер сварочной ванны, делая ее шире или уже. С 2016 года, в линейке импульсных сварочных полуавтоматов LORCH S SpeedPulse появилась возможность корректировки не только длины, но и динамики сварочной дуги. Динамика позволяет делать ванну шире/уже независимо от длины дуги. Длина дуги остается неизменной. Т.е. теперь, можно варить на короткой дуге и при этом делать ванну того размера, который нужен сварщику для комфортной работы. Однако LORCH на этом не остановился, ведь мало дать сварщику возможность регулировать сварочные параметры. Необходимо сделать их независимыми от сварщика, выставляемыми автоматически и при этом, независимо от внешних условий.

Т.е. теперь, можно варить на короткой дуге и при этом делать ванну того размера, который нужен сварщику для комфортной работы. Однако LORCH на этом не остановился, ведь мало дать сварщику возможность регулировать сварочные параметры. Необходимо сделать их независимыми от сварщика, выставляемыми автоматически и при этом, независимо от внешних условий.

Как известно, на процесс сварки большое влияние оказывает воздействие внешних факторов (падение напряжение в сети, качество газа, включения в металле, наличие прихваток и т.п.). Самый распространенный пример: сварка по прихваткам. В месте прихватки, как правило, сварка становится крайне не стабильной и данное место становится изъяном сварочного шва – при проходе прихваток образуется много капель. Что сделал LORCH? Немецкий производитель профессионального сварочного оборудования LORCH внес принципиальное изменение в природу самого сварочного импульса.

Новый импульс вместе с ХТ

Стандартный импульс представляет собой чередование “пауза/импульс/пауза/импульс” (так называемая I-I регулировка).

Основной специфической характеристикой, отличающей SpeedPuls от традиционных импульсных процессов – за направляющей каплей следует вторичный переход металла – результатом является более быстрый перенос металла. В процессе данной сварки импульс стал выглядеть иначе: “пауза/импульс с резким изменением тока/пауза/импульс с резким изменением тока” (I-I-I регулировка). Благодаря контролю 3-й фазы регулировки сварочного тока LORCH усовершенствовал импульсную сварку и сделал ее быстрее стандартной сварки на 48%.

Следующим шагом, реализованным в 2016 году стало новое измемение импульса: регулировка стала правной, что позволило сделать сварку еще более стабильной и избавиться от влияния внешних факторов. Новый вид импульсной сварки получил название ХТ.

- Более высокий уровень наплавка

- Высококонцентрированная дуга (глубокое проплавление, хорошее формирование корня шва, глубокая дуга, без подрезов)

- В результате более высокая скорость сварки как результат нескольких факторов влияния на дугу.

Что дает специальный процесс сварки ХТ?

Для импульсной сварки одним важным факторам воздействия на вводимую энергию является частота импульсов и различные точки регулировки. SpeedPulse XT объединяет все лучшие характеристики, что создает более простую, комфортную, лучшую в управлении“ импульсную сварку с регулировкой напряжения.

Если в SpeedPuls частота импульсов переменная, то в SpeedPuls XT частота импульсов постоянна. Это позволяет получить мгновенную но более мягкую регулировку (реакция происходит в одной и той же фазе импульса). Так LORCH получает собственное пропорциональное регулирование и компенсацию внешних воздействий в автоматическом режиме. Так, XT объединяет в себе лучшее от 2-х типов регулировки. В результате мы получаем:

Так LORCH получает собственное пропорциональное регулирование и компенсацию внешних воздействий в автоматическом режиме. Так, XT объединяет в себе лучшее от 2-х типов регулировки. В результате мы получаем:

- Вариативность регулировки – без немедленного вмешательства

- Более интуитивный контроль за дугой

- Хорошая реакция на изменения при сварке в ограниченном пространстве

- Улучшенная сварка зазоров путем изменения вылета электрода

- Активное противодействие отклонениям дуги путем уменьшение длины дуги (уменьшая расстояние горелка – деталь)

- Лучший контроль при сварке в ограниченном пространстве: угловые соединения и тд

Результат

Нагляднее всего новый тип сварки можно увидеть в процессе сварки поверх прихваток. Если раньше проходя прихватку процесс сварки становился в месте прихватки крайне нестабильным, то с ХТ все иначе.

LORCH сделал сварку по прихваткам обсолютно стабильной. Шов не меняет своей равномерности независимо от наличия прихваток на сварочном изделии.С импульсными сварочными полуатвоматами нового поколения LORCH S-SpeedPulse XT вы получаете:

Шов не меняет своей равномерности независимо от наличия прихваток на сварочном изделии.С импульсными сварочными полуатвоматами нового поколения LORCH S-SpeedPulse XT вы получаете:

- Стабильность без скачков напряжения/тока

- Малое образование брызг

- Без слышимых изменений частоты

- При SpeedPulse XT – умеренная регулировка длины дуги

- Простой и удобный процесс сварки

- Уменьшение затрат на обработку детали после сварки

Кроме того, возможность регулировки динамики сварочной дуги оказывает влияние на формирование сварочного шва. Например, при сварке нержавеющей стали динамика дуги влияет на профиль проплавления, при более высокой динамике профиль шва более вогнутый, повышая надежность образования хорошего корня шва и сторон шва, даже при неидеальном положении горелки.

В особенности для специалистов по сварке, новые характеристики оборудования позволяют более точно регулировать процесс сварки. Как показали первые тесты, проведенные обладателями импульсных сварочных полуавтоматов LORCH S-SpeedPuls XT, отметили отличные результаты, при одновременном изменении длины дуги и динамики дуги. Как при ручной сварке, так и при полуавтоматической, образование брызг сводится к нулю. Благодаря нескольким процессам оптимизации даже незначительное образование брызг при работе с S серией было сведено к нулю

Как показали первые тесты, проведенные обладателями импульсных сварочных полуавтоматов LORCH S-SpeedPuls XT, отметили отличные результаты, при одновременном изменении длины дуги и динамики дуги. Как при ручной сварке, так и при полуавтоматической, образование брызг сводится к нулю. Благодаря нескольким процессам оптимизации даже незначительное образование брызг при работе с S серией было сведено к нулю

Если у вас появились вопросы, будем рады ответить на них по тел.: +7 (3952) 745-542

Общие сварочные процессы | Inspectioneering

Существует множество различных типов сварочных процессов, некоторые из которых используются чаще, чем другие. В нефтеперерабатывающей и нефтехимической промышленности преимущественно используется дуговая сварка . Дуговая сварка — это процесс, в котором источник сварочного тока используется для создания электрической дуги (для создания тепла) между плавящимся или неплавящимся электродом и основным материалом для расплавления металлов в точке сварки.

Если говорить еще подробнее, существует несколько процессов дуговой сварки. Некоторые из этих процессов, включая их преимущества и ограничения, описаны в следующих разделах.

Дуговая сварка защитным металлом (SMAW)

Дуговая сварка защитным металлом (SMAW), также называемая «стержневой сваркой», является наиболее часто используемым из различных методов дуговой сварки (дуговая сварка — это процесс, использующий электричество для создания достаточного тепла для плавления и соединения металлов). В этом процессе сварки используется постоянный переменный ток (AC) или постоянный ток (DC), который протекает через электрод с флюсовым покрытием для создания дуги между электродом и соединяемыми металлами. Когда дуга создается, основной металл заготовки и металл электрода сплавляются вместе, образуя сварочную ванну. Флюс на электроде разлагается по мере плавления электрода, экранируя дугу. Этот флюс предотвращает окисление сварного шва окружающим воздухом.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Поскольку это наиболее часто используемый метод дуговой сварки, сварщики и оборудование легко доступны.

- Оборудование относительно недорогое, а требуемый уровень обучения ниже, чем для других форм сварочных процессов.

- Поскольку дуга защищена флюсом, нанесенным на электрод, SMAW является отличным процессом на открытом воздухе/в условиях сильного ветра, когда защитный газ может сдуться.

Ограничения:

- SMAW образует шлак на сварном шве, который необходимо удалять после каждого прохода сварки, при остановах и пусках, а также перед началом сварки нового валика.

- Скорость осаждения (количество присадочного металла, которое может быть осаждено, выраженное в фунтах в час) ниже, чем у других процессов, таких как GMAW.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) расходуемый вольфрамовый электрод, который можно использовать как с добавлением присадочного металла, так и без него. При использовании наполнителя длинный стержень подается в сварочную ванну рукой сварщика без горелки.

GTAW использует постоянный источник питания переменного или постоянного тока. Постоянный ток обычно выполняется с отрицательно заряженным электродом и положительно заряженной заготовкой, что известно как отрицательная полярность электрода постоянного тока (DCEN). Сварка DCEN обеспечивает более глубокое проплавление и повышенную скорость сварки. Переменный ток обеспечивает катодную очистку, которая удаляет оксиды с поверхности заготовки, что происходит на участке волны переменного тока, когда электрод положительный. Этот эффект необходим при сварке цветных металлов, таких как алюминий или магний.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- При правильном выполнении GTAW позволяет получить сварные швы высокой чистоты, которые обычно чистые и не имеют дефектов. В результате этот метод требует небольшой очистки после сварки.

- GTAW полезен для небольших производств, поскольку он обеспечивает превосходный контроль проплавления корневого шва.

- GTAW может использоваться без присадочного металла, в зависимости от заготовки, и полезен при сварке цветных металлов.

Ограничения:

- GTAW имеет очень низкую скорость наплавки и низкую устойчивость к грязным электродам или загрязнениям на присадочных или основных металлах.

- Из-за сложной технологии, связанной с этим процессом, требуются высококвалифицированные сварщики.

- Сварка на открытом воздухе или в местах с высокой турбулентностью воздуха может быть затруднена.

Газовая дуговая сварка металлическим электродом (GMAW)

Газовая дуговая сварка металлическим электродом (GMAW), также известная как «сварка MIG», представляет собой метод дуговой сварки, в котором используется тонкая проволока, катушку внутри сварочного аппарата в качестве электрода. Проволока течет с катушки через трубку в направляющую для проволоки и выходит из конца сварочной горелки. На сварочной горелке есть спусковой крючок, и при активации проволока непрерывно подается, дуга зажигается, и вокруг дуги высвобождается защитный газ аргон, и все это происходит одновременно. Проволока действует как присадочный металл в GMAW, поэтому она является расходуемым электродом.

На сварочной горелке есть спусковой крючок, и при активации проволока непрерывно подается, дуга зажигается, и вокруг дуги высвобождается защитный газ аргон, и все это происходит одновременно. Проволока действует как присадочный металл в GMAW, поэтому она является расходуемым электродом.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- GMAW довольно прост в эксплуатации благодаря тому факту, что триггер активирует все три важнейших этапа процесса сварки: дуга, газ и присадочный металл.

- Скорость наплавки очень высокая из-за подачи проволоки.

- Защитный газ предотвращает образование шлака, что позволяет минимизировать послесварочную очистку.

- GMAW работает с большинством коммерческих металлов и сплавов.

Ограничения:

- Сварочное оборудование GMAW сложнее, дороже и менее портативно, чем оборудование для сварки SMAW.

- Из-за того, что из сопла выходит защитный газ, сварка в местах с большой тягой затруднена.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это процесс дуговой сварки, в котором для сварки основного металла используется трубчатый электрод с флюсовой сердцевиной. Оборудование, используемое во время этого процесса, очень похоже, а иногда и то же самое, что и GMAW. Порошковая проволока по-прежнему сматывается с катушки; однако используются специальные ролики, чтобы предотвратить раздавливание электрода с флюсовым сердечником. Как и в случае GMAW, проволока проходит с катушки через трубку в направляющую для проволоки и выходит из конца сварочной горелки.

Два основных типа сварки под флюсом — самозащитная (FCAW-S) и газовая защита (FCAW-G). FCAW-S содержит флюс внутри электрода, который полностью защищает дугу от открытой атмосферы. FCAW-G использует защитный газ вокруг дуги (аналогично GMAW) в качестве вторичной защиты порошковой проволоки. Электрод с порошковой проволокой действует как присадочный металл и экран в FCAW и, следовательно, является расходуемым электродом. FCAW обычно представляет собой процесс DCEN, но иногда используется DCEP (обратная полярность), когда полярность меняется, и электрод становится положительным.

FCAW обычно представляет собой процесс DCEN, но иногда используется DCEP (обратная полярность), когда полярность меняется, и электрод становится положительным.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- При использовании FCAW-S нет дополнительных затрат на защитный газ, и нет проблем со сваркой в ветреную погоду, поскольку дуга полностью экранированный флюсовым сердечником.

- FCAW-G обычно использует CO2 в качестве защитного газа, который дешевле аргона.

- FCAW-G имеет очень высокую скорость осаждения.

- Шлак, оставшийся от флюса, может поддерживать и формировать основу сварного шва.

Ограничения:

- FCAW образует шлак на сварном шве, который необходимо удалять после каждого прохода сварки. Оборудование

- FCAW очень сложное.

- При сварке корневого шва требуется подкладочный материал.

- FCAW-S не рекомендуется для сварки под давлением.

- FCAW-S производит большое количество сварочного дыма, для которого требуется вытяжное оборудование.

Дуговая сварка под флюсом (SAW)

Дуговая сварка под флюсом (SAW) — это процесс дуговой сварки, в котором используется одна или несколько дуг между непрерывно подаваемым (через катушку) покрытым флюсом электродом(ами) из оголенного металла и сварочной ванной. Вокруг контактного наконечника имеется сопло, из которого вытекает рыхлый гранулированный флюс, защищающий и подавляющий дугу. Поскольку сварочное оборудование очень тяжелое и громоздкое, SAW не управляется вручную и обычно представляет собой автоматический или полуавтоматический процесс. SAW может использовать источники питания постоянного напряжения или постоянного тока. SAW широко используется в производстве сосудов под давлением и труб.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Поскольку процесс обычно полуавтоматический или автоматический, SAW имеет очень высокую скорость наплавки.

- SAW стабильно производит высококачественные воспроизводимые сварные швы.

Ограничения:

- Требуются источники питания с большой силой тока, способные работать при 100% рабочем цикле.

- Сварной шов не виден в процессе сварки, так как флюс покрывает его. Оборудование

- SAW является дорогостоящим и не таким портативным, как другие процессы, что обычно ограничивает его использование магазинными приложениями или квартирами.

Дуговая сварка стержня (SW)

Дуговая сварка стержнем (SW) — это процесс дуговой сварки, обычно DCEN, в котором используется металлический стержень для сварки с основным металлом. SW — это специальный процесс, который обычно используется для приварки стержней/цилиндров большого диаметра к базовой детали. В нефтяной промышленности SW в основном используется для приваривания изоляции и огнеупорных опор к резервуарам и сосудам под давлением. Шпилька или застежка помещается в головку пистолета, а затем соприкасается с основным металлом. После нажатия на спусковой крючок шпилька слегка приподнимается над основным металлом, и дуга начинает сплавлять основной металл и шпильку вместе. Как только шпилька и металл расплавятся, шпилька погружается под давлением в основной металл, образуя сварной шов за считанные секунды.

Шпилька или застежка помещается в головку пистолета, а затем соприкасается с основным металлом. После нажатия на спусковой крючок шпилька слегка приподнимается над основным металлом, и дуга начинает сплавлять основной металл и шпильку вместе. Как только шпилька и металл расплавятся, шпилька погружается под давлением в основной металл, образуя сварной шов за считанные секунды.

Основные преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- SW имеет высокую производительность, поскольку он обычно полуавтоматический или автоматический.

- Процесс SW можно использовать во всех положениях сварки.

Ограничения:

- SW в первую очередь подходит только для углеродистой и низколегированной стали.

- Поскольку он такой специализированный, его можно применить только к нескольким приложениям.

Дуговая плазменная сварка (PAW)

Дуговая плазменная сварка (PAW) — это процесс дуговой сварки, являющийся разновидностью GTAW. Разница в том, что вольфрамовый электрод расположен внутри корпуса горелки. Этот процесс редко используется при изготовлении и ремонте оборудования, работающего под давлением. Дуга с переносом плазмы (PTA) и дуга без переноса или плазменное распыление (PS) — это два типа PAW.

Разница в том, что вольфрамовый электрод расположен внутри корпуса горелки. Этот процесс редко используется при изготовлении и ремонте оборудования, работающего под давлением. Дуга с переносом плазмы (PTA) и дуга без переноса или плазменное распыление (PS) — это два типа PAW.

При PTA дуга все еще создается между электродом и заготовкой; однако дуга сужается анодом. Плазма или ионизированный газ подается через маленькое отверстие на конце анода, помогая сжать дугу. Это делает дугу очень сфокусированной на небольшой площади и очень горячей (более 20 000 ° F), что позволяет этому процессу достичь очень глубокого проплавления сварного шва. Присадочный металл осаждается в виде порошка вне анода. В процессе PS дуга зажигается между электродом и анодом (а не заготовкой). PS не применяется для прочных сварных швов и вместо этого используется для нанесения поверхностных покрытий.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Порошковый присадочный металл открывает множество возможностей для материалов, таких как добавление карбида, поскольку можно смешивать свой собственный присадочный металл вместо того, чтобы ограничиваться присадочные металлы проволочного типа.

- PAW приводит к узким сварным швам из-за концентрации дуги.

- Обладает высокой проникающей способностью благодаря концентрации дуги.

- Имеет меньшую общую теплоотдачу.

Ограничения:

- Затраты на оборудование и техническое обслуживание PAW очень высоки.

- PAW требует высококвалифицированных сварщиков из-за сложной технологии, используемой в процессе.

- Из-за того, что анод ограничивает дугу, горелка довольно громоздка, что затрудняет сварку узких стыков.

Электрогазовая сварка (ЭГС)

Электрогазовая сварка (ЭГС) — это процесс дуговой сварки, аналогичный GMAW, в котором в соединение может подаваться твердый электрод. EGW также похож на FCAW тем, что может использоваться трубчатый электрод с флюсовой сердцевиной. Обычно медные башмаки устанавливаются для перекрытия зазора в стыке двух свариваемых деталей. Эти мосты могут иметь или не охлаждать воду, чтобы облегчить процесс сварки. В ЭГС сварной шов непрерывно подается проволокой, которая также является электродом, параллельно заготовке. Это приводит к тому, что металл сварного шва непрерывно откладывается на дне движущейся полости. Дуга защищена внешним защитным газом. EGW в основном применяется при строительстве резервуаров для хранения, корпусов кораблей и сосудов под давлением и отлично подходит для сварки очень толстых материалов.

В ЭГС сварной шов непрерывно подается проволокой, которая также является электродом, параллельно заготовке. Это приводит к тому, что металл сварного шва непрерывно откладывается на дне движущейся полости. Дуга защищена внешним защитным газом. EGW в основном применяется при строительстве резервуаров для хранения, корпусов кораблей и сосудов под давлением и отлично подходит для сварки очень толстых материалов.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- ЭГС обычно допускает однопроходную сварку.

- EGW имеет высокую скорость наплавки и очень малую деформацию сварного шва.

- Существует возможность добавления полезных легирующих элементов к сварному соединению.

Недостатки:

- EGW имеет низкий класс прочности.

- Из-за того, что оборудование массивное и требуются системы наведения, время установки длительное.

- Требуется защитный газ из внешнего источника.

Процесс и метод – интерпретация чертежей металлоконструкций

Тип | Процесс | Обозначение |

Дуговая сварка | ||

Дуговая сварка в защитном металле | СМАВ | |

Газовая вольфрамовая дуговая сварка | GTAW | |

Дуговая сварка металлическим газом | GMAW | |

Импульсная дуговая сварка металлическим газом | ГМАВ-П | |

Дуговая сварка порошковой проволокой в среде защитного газа | FCAW-G | |

Самозащитная дуговая сварка флюсовой проволокой | FCAW-S | |

Дуговая сварка под флюсом | ПИЛА | |

Плазменно-дуговая сварка | ЛАП | |

Электрошлаковая сварка | ЕСВ | |

Электрогазовая сварка | ЭГВ | |

Газовая сварка | ||

Кислородно-ацетиленовая сварка | ОАВ | |

Пайка | ||

Пайка горелкой | ТБ | |

Пайка в печи | ФБ | |

Индукционная пайка | ИБ | |

Резка | ||

Ацетиленовая резка | OFC-A | |

Воздушно-угольная дуговая резка | САС-А | |

Плазменная дуговая резка | ПАК | |

Дуговая резка | АС | |

Газовая дуговая резка металла | ГМАК | |

Кислородная резка | ОС | |

Газовая вольфрамовая дуговая резка | ГТАЦ | |

В сварочной промышленности существует множество процессов, для упрощения их вызова для них существуют буквенные обозначения. Это обозначение представляет собой буквенную выноску и обычно следует за первой буквой имени процесса. Например, дуговая сварка с флюсовой проволокой — это FCAW.

Это обозначение представляет собой буквенную выноску и обычно следует за первой буквой имени процесса. Например, дуговая сварка с флюсовой проволокой — это FCAW.

Если указан процесс, он будет расположен в конце символа сварки. Его можно добавить к нескольким другим компонентам символа сварки.

Метод

Метод сварки также может быть указан в символе сварки. Это часто можно увидеть после процесса с дефисом. Существует четыре различных метода наложения сварного шва, и обозначение первых трех букв от первого слова соответствует первым трем. Число четыре происходит от первых двух букв слов, написанных через дефис. Эти методы различаются в зависимости от процесса и могут не применяться ко всем процессам сварки.

Автоматическая сваркаAU

Ручная сваркаMA

Механизированная сваркаME

Полуавтоматическая сваркаSA

На изображении выше показан процесс дуговой сварки вольфрамовым электродом с использованием ручного метода.