Сварочный полуавтомат из инвертора своими руками: Полуавтомат из инвертора своими руками: схема, видео, фото

alexxlab | 25.02.2023 | 0 | Разное

Как переделать ММА инвертор в полуавтомат, что для этого нужно

Содержание:

Как переделать ММА инвертор в полуавтомат, что для этого нужноНе будем вдаваться в преимущества сварочных полуавтоматов, поскольку они и так очевидны. Самое главное преимущество связано с созданием качественного и идеально ровного шва, без какого-либо шлака. Недостатков у полуавтоматов лишь два. Один из них это более высокая стоимость, чем на ММА инверторы, а вторая — необходимость использования защитного газа.

Однако можно сэкономить на покупке сварочного полуавтомата, если переделать обычный ММА инвертор под полуавтоматическую сварку. Таким образом, можно будет варить конструкции из тонких металлов, например, кузов автомобиля. Причём сам аппарат будет ничем не хуже заводских аналогов.

Как собрать полуавтомат с нуля

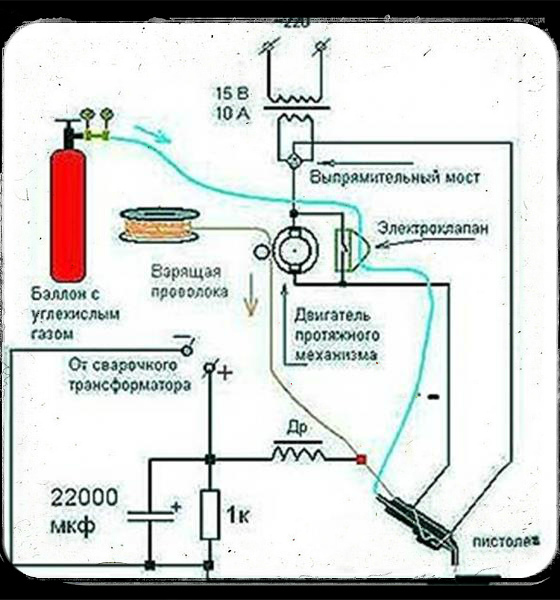

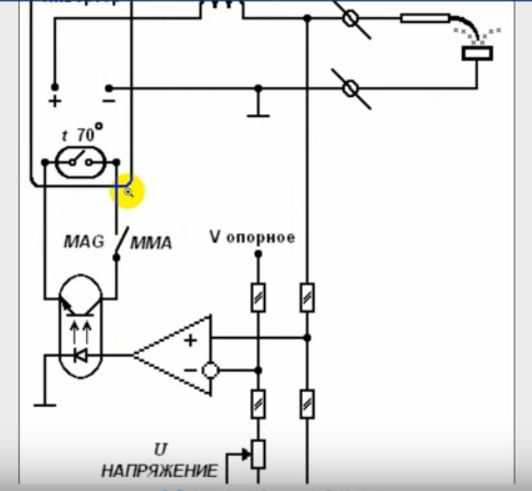

Ниже представлена схема сварочного полуавтомата, который можно собрать своими руками. Варить таким самодельным полуавтоматом можно как с использованием углекислоты, так и без неё. Для этих целей понадобится специальная самозащитная проволока, для сварки которой не нужен газ.

Для этих целей понадобится специальная самозащитная проволока, для сварки которой не нужен газ.

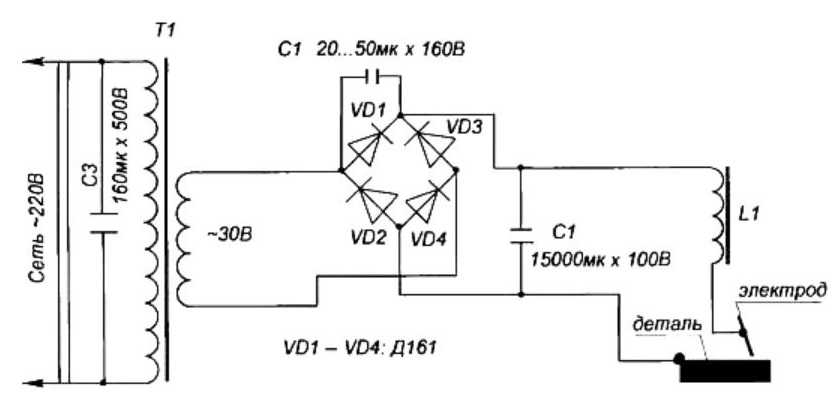

На схеме мы видим, что самодельный полуавтомат для сварки состоит из лабораторного автотрансформатора на 10 Ампер. Изменению подвергается лишь вторичная обмотка трансформатора, которая имеет две обмотки, по 30 витков каждая.

Также в схеме есть дроссель, который намотан медной шиной на рамке от трансформатора из старого телевизора. Для подачи сварочной проволоки в полуавтомате используется небольшой электродвигатель от дворников автомобиля.

Конечно же, при необходимости схема самодельного полуавтомата для сварки может быть изменена и модернизирована. Также можно использовать какие-то другие комплектующие, которые есть в гараже.

Обязательно нужно предусмотреть наличие в самодельном полуавтомате качественной системы охлаждения. Для этих целей в корпус полуавтомата устанавливается 120 мм вентилятор от компьютера.

Переделка ММА инвертора в полуавтомат

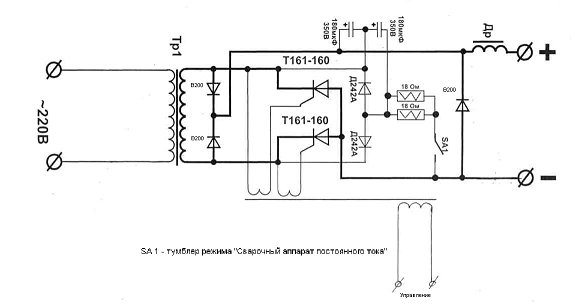

Однако, как показывает практика, намного проще и быстрее собрать полуавтомат для сварки на базе обычного ММА инвертора постоянного тока. К инвертору добавляется лишь мощный выпрямитель, который состоит из диодов, дросселя и конденсатора, емкостью в 50 мкФ.

К инвертору добавляется лишь мощный выпрямитель, который состоит из диодов, дросселя и конденсатора, емкостью в 50 мкФ.

Также отдельно докупается шланг для подачи газа и протяжной механизм для проволоки. Отдельного внимания заслуживает регулятор подачи проволоки, а точнее его питание. Собрать питание регулятора подачи проволоки в полуавтомате можно из автомобильных реле и трансформатора на 12 Вольт.

Такие трансформаторы обычно используются для того, чтобы запитать светодиодную ленту, состоящую из блока светодиодов. После сборки регулятор подачи проволоки подключается к электродвигателю, который осуществляет вращение катушки с проволокой для сварки.

В интернете есть много идей изготовления самодельных полуавтоматов для сварки. Однако именно переделка ММА инвертора, с этой целью, оказывается самым простым и дешевым вариантом. Удачи всем, подписывайтесь на канал, и новых вам, творческих идей!

Переделка сварочного инвертора в полуавтомат своими руками

Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:. Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу.

Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:. Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу.

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Пошаговая инструкция по изготовлению сварочного полуавтомата своими руками

- Переделка сварочного инвертора в полуавтомат своими руками

- Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

- Делаем сварочный полуавтомат своими руками

- Как самому сделать сварочный полуавтомат

- Как самому сделать сварочный полуавтомат

- Переделка инвертора в сварочный полуавтомат

- Делаем сварочный полуавтомат из инвертора

- Как сделать сварочный полуавтомат своими руками из инвертора?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Полуавтомат из инвертора (РДС). Первые ШАГИ!

Первые ШАГИ!

Пошаговая инструкция по изготовлению сварочного полуавтомата своими руками

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций.

К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали.

Зачастую перед мастером встаёт вопрос выбора между сварочным инвертором или полуавтоматом, отличие между которыми заключается в качестве шва и типах свариваемых металлов. Полуавтоматы позволяют сваривать всевозможные металлы различной толщины, при этом размер электрода не меняется и рабочая зона всегда на одном расстоянии от человека. В составе сварочного полуавтомата есть инвертор, но также присутствует регулируемый узел подачи проволоки и специальный шланг с горелкой и баллоном.

В составе сварочного полуавтомата есть инвертор, но также присутствует регулируемый узел подачи проволоки и специальный шланг с горелкой и баллоном.

Этим оборудованием можно сваривать сплавы алюминия, углеродистую и нержавеющую сталь, чугун и титан, а специальной проволокой — латунь и оцинкованный металл. При сборке полуавтомата из инвертора, своими руками, вам понадобятся следующие заводские или самодельные узлы:.

Эти элементы можно приобрести в заводском исполнении, а часть из них — изготовить своими руками. Инвертор, горелку и газовый баллон необходимо купить от заводского производителя, так как технические требования к этим узлам требуют сертификата качества. Конечно, свой полуавтомат обойдется значительно дешевле, но важно, чтобы самодельные элементы отвечали требованиям техники безопасности при производстве электросварочных работ.

Используя сварочный полуавтомат, мы можем увеличить скорость работы более чем в два с половиной или в три раза, поскольку нет необходимости в многократном проходе шва, в его зачистке и в замене штучных электродов. Для роста производительности, нужно обеспечить бесперебойную подачу инертного газа, напряжения и проволоки к сварочной ванночке.

Для роста производительности, нужно обеспечить бесперебойную подачу инертного газа, напряжения и проволоки к сварочной ванночке.

С этой целью используют устройство, состоящее из следующих компонентов:. Создать самостоятельно еврорукав — довольно сложно, нужно учитывать, что диаметр используемой проволоки колеблется от 0,8 до 1. Для этой цели канал снабжается пружиной, с использованием тефлонового покрытия, кроме того, по тому же рукаву проходит подача газа.

По кабелю проходит и управляющий сигнал от кнопки горелки, а на конце обычно ставят многоконтактный евроразъём, по которому осуществляется включение и подача всех компонентов. Сложная конструкция горелки и её работа в условиях высоких температур, подразумевает наличие тугоплавких насадок с отверстиями под разные диаметры сварочной проволоки.

Через горелку происходит подача газа, а также включение механизма подачи проволоки к сварочной ванночке. Состоит она из следующих элементов:. Процесс сборки сварочного полуавтомата своими руками, может происходить как с использованием заводского подающего устройства, так и его самодельного варианта.

Для того чтобы его изготовить собственноручно, необходимо понять — из чего состоит заводское изделие, а именно:. Важно, чтобы система подачи была смонтирована на электроизолирующем материале, так как сварочная проволока находится под напряжением и является электродом, и необходимо не допустить электрического контакта с корпусом оборудования.

Необходимо обеспечить эффективный регулируемый прижим подающего ролика, поскольку проволока имеет разное сечение, в зависимости от толщины свариваемых заготовок. Важно обеспечить соотношение всех узлов, участвующих в обеспечении поступательного движения проволоки, чтобы избежать перегибов, затрудняющих плавную подачу с необходимой скоростью.

Материал шланга, подводящего газ, должен быть термостойким, а соединения — обеспечиваться надёжными хомутами. Не составит особого труда подобрать подходящий по параметрам блок питания, который будет обеспечивать работу электродвигателя и электронных схем подающего устройства.

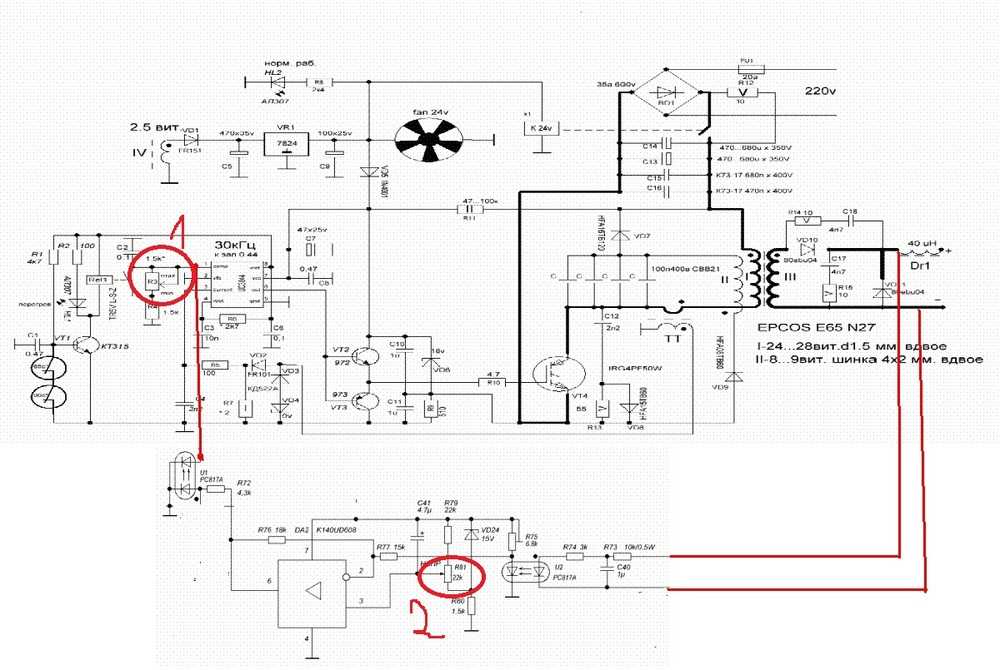

При переделке инверторов в полуавтоматы, необходимо учесть некоторые обстоятельства.

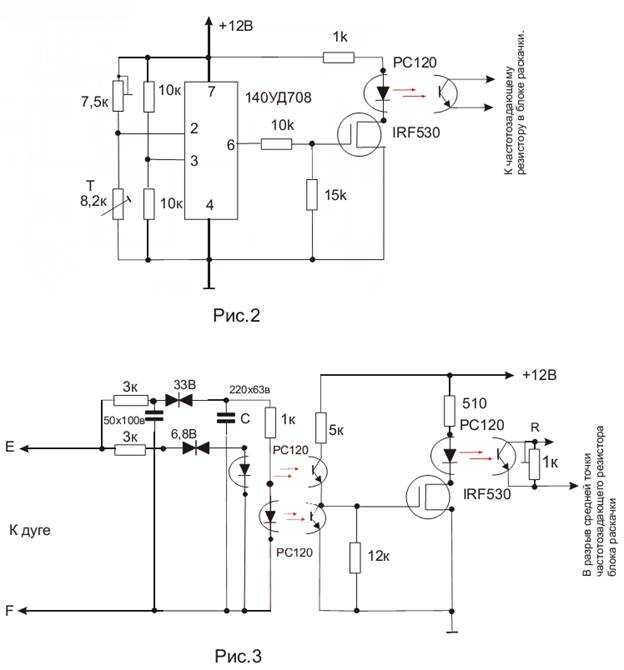

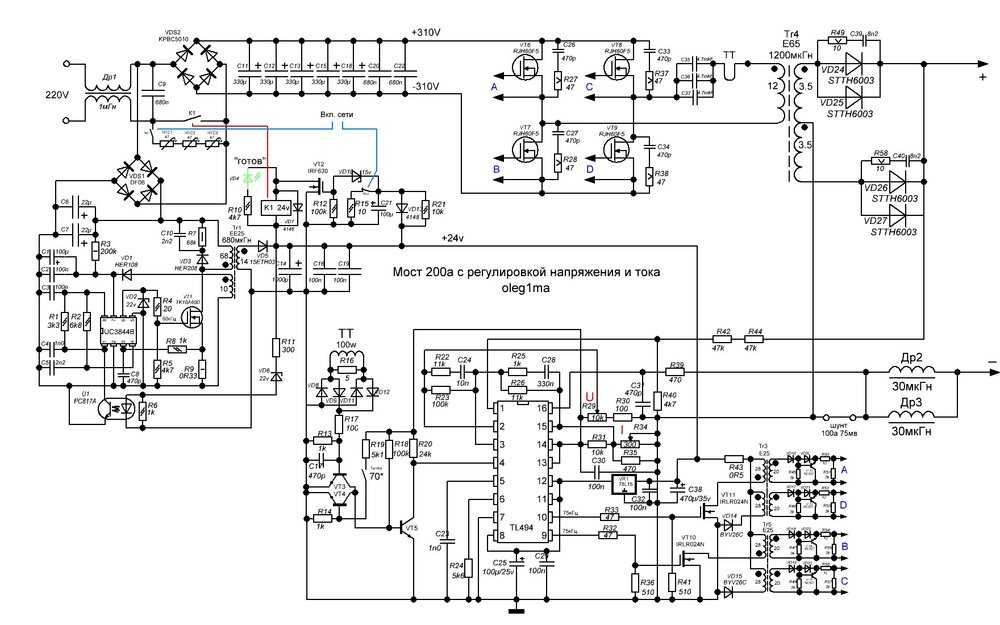

Важно согласовать опорное и выходное напряжение, путём установки делителя и подобрать номиналы компонентов для подачи сигнала на входы контроллера. Дальнейшие действия по сборке полуавтомата из сварочного инвертора, подающего устройства и еврорукава с горелкой заключаются в следующем:.

Правильный подбор толщины проволоки, состава инертного или активного газа, а также корректная работа радиоэлектронных компонентов, обеспечат высокую скорость и качество сварочных работ. При возникновении затруднений, необходимо обратиться за консультацией к специалистам, чтобы не вызвать выхода из строя дорогого оборудования, а также, избежать риска для жизни.

Это довольно сложная задача, при пристальном изучении, не является особенно трудной. Важно лишь обеспечить надёжное функционирование элементов и электробезопасность. Главное, что эти усилия и временные потери, обеспечат весьма существенную экономию денежных средств. Инверторы широко применяются домашними и гаражными мастерами.

Однако сварка таким аппаратом требует от оператора определенных навыков. К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика.

Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом. Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока. Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой. Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла.

Жидкая масса склеивает поверхности, образуя качественный и прочный шов. С помощью полуавтомата легко варятся любые металлы, включая цветные и нержавейку.

Освоить технику сварки можно самостоятельно, нет необходимости записываться на курсы. Аппарат очень прост в эксплуатации, даже для начинающего сварщика. Помимо электрической части — источника тока большой мощности, полуавтомат имеет в конструкции механизм непрерывной подачи сварочной проволоки и горелку, оборудованную соплом для создания газовой среды.

С обычной омедненной проволокой работают в среде защитного инертного газа как правило — углекислого. Для этого баллон с редуктором подключают к специальному входному штуцеру на корпусе полуавтомата.

Кроме того, полуавтоматом можно варить в самозащитной среде, которая создается с помощью специального напыления на сварочной проволоке. В этом случае инертный газ не используется.

Именно простота работы и универсальность полуавтомата делает агрегат таким популярным среди сварщиков-любителей.

От инвертора сделан дополнительный отвод — клемма подключения держателя сменных электродов. Единственный серьезный недостаток — качественный полуавтомат стоит существенно дороже простого инвертора. При схожих характеристиках, стоимость отличается в раза.

Поэтому домашние мастера стремятся по возможности переделать сварочный инвертор в полуавтомат. Как это сделать — мы расскажем в следующем материале. Основа будущего агрегата — фабричный сварочный инвертор с выходными параметрами тока не менее А. Для этого надо хорошо понимать схему работы устройства. При некорректном вмешательстве инвертор просто перестанет работать. Поэтому вопрос модернизации схемы — это отдельный разговор. Вначале рассмотрим механическую часть. Для переделки точнее — доработки сварочного инвертора в полуавтомат, нам понадобятся следующие элементы:.

Оптимальным решением будет размещение механического блока в отдельном корпусе. Хорошо подойдет полноразмерный короб от системного блока компьютера. Причем блок питания задействуется для механизма подачи проволоки. Примеряем размер бобины с проволокой. Должно остаться достаточно места для штатного БП и разъема для шланга. Роликовый механизм подачи разрабатывается исходя из имеющегося двигателя.

Примеряем размер бобины с проволокой. Должно остаться достаточно места для штатного БП и разъема для шланга. Роликовый механизм подачи разрабатывается исходя из имеющегося двигателя.

Неплохим донором является моторчик от стеклоочистителя со штатным редуктором. Под него и проектируем раму механизма. Макет рисуется на картоне, для примерки в реальном масштабе. Разъем и шланг с горелкой можно изготовить самому, но для безопасности лучше приобрести готовый комплект.

Механизм подачи сварочной проволоки компонуется с предполагаемым размещением разъема. Все компоненты должны располагаться ровно, напротив друг друга, для равномерной подачи проволоки. Поэтому ролики тщательно центруются относительно входного штуцера разъема.

В качестве направляющих механизма подачи используем обычные шариковые подшипники. Выполняем предварительную сборку механизма подачи в металле.

Производим тонкую регулировку и подгонку взаимного расположения. При любых перекосах, будет подклинивать проволока. Можно использовать текстолит, прочную пластмассу или просто лист фанеры толщиной не менее 6 мм. Закрепляем конструкцию на корпусе, проверяем отсутствие взаимного касания металлических частей. Первичная направляющая изготавливается из обычного болта, в котором сверлится продольное отверстие обычной электродрелью. Получается что-то вроде экструдера для проволоки, только со свободным ходом.

Можно использовать текстолит, прочную пластмассу или просто лист фанеры толщиной не менее 6 мм. Закрепляем конструкцию на корпусе, проверяем отсутствие взаимного касания металлических частей. Первичная направляющая изготавливается из обычного болта, в котором сверлится продольное отверстие обычной электродрелью. Получается что-то вроде экструдера для проволоки, только со свободным ходом.

На входной штуцер надевается фторопластовый кембрик, армированный пружиной. Штанги прижимных роликов также необходимо подпружинить на растяжение. Сила натяжения регулируется болтом. Консоль для подвеса бобины с проволокой изготавливаем из пластиковой трубы система водоотведения и толстой фанеры.

Обеспечивается достаточная прочность и что особенно важно! Скорость мотора контролируется ШИМ регулятором. При сварочных работах важно точно установить интенсивность подачи проволоки в зону сварки. Иначе вы не сможете обеспечить равномерный расплав металла шва. Переменный резистор контроллера устанавливается на переднюю панель инвертора.

Следующая важная часть схемы — реле управления клапана подачи инертного газа и запуска мотора.

Переделка сварочного инвертора в полуавтомат своими руками

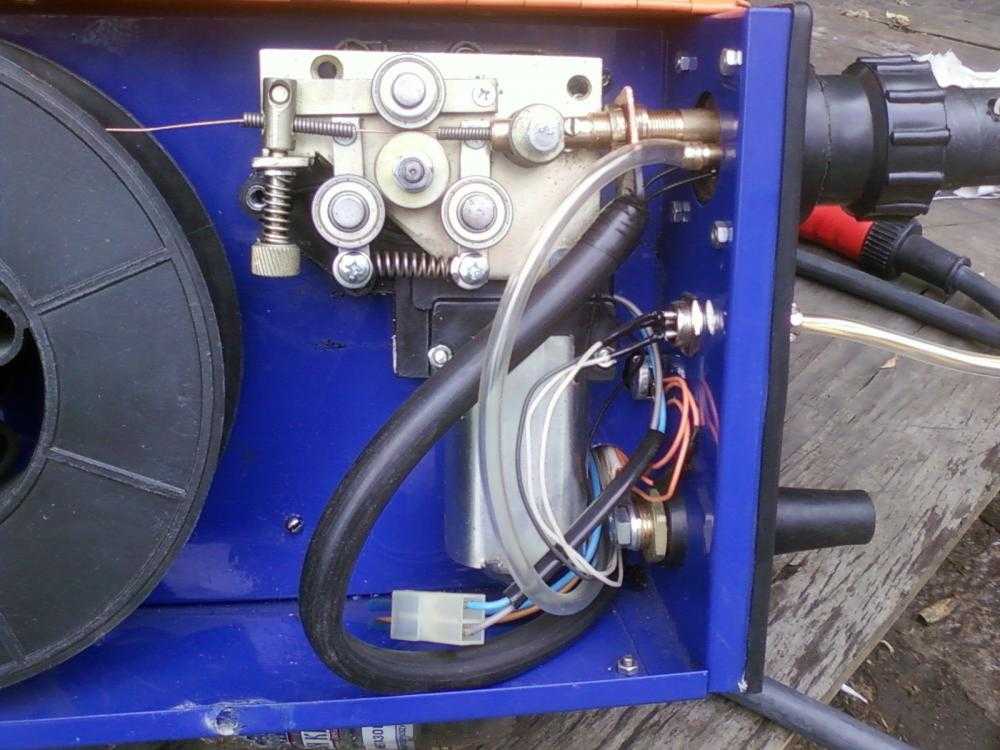

Забыли пароль? Изменен п. Расшифровка и пояснения – тут. Собрал себе подающее устройство, которое подаёт проволоку и управляет газом, в качестве источника тока использую инвертор BRIMA ARC для ручной дуговой сварки. Вот что из всего этого полечилось:. Полуавтомат своими руками 1.

Дроссель своими руками; Сварочная горелка; Баллон; Тележка; Переделка сварочного инвертора в полуавтомат. Делаем сварочный.

Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание. Инвертор переделать в сварочный полуавтомат для сварки тонкой стали низколегированной и коррозионностойкой и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор — это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание. Инвертор переделать в сварочный полуавтомат для сварки тонкой стали низколегированной и коррозионностойкой и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор — это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Делаем сварочный полуавтомат своими руками

Содержание: Что потребуется для переделки инвертора в полуавтомат Как переделать инверторный трансформатор Настройка инвертора, используемого для полуавтоматической сварки Как использовать сварочный инвертор Как контролировать правильность работы оборудования В каких случаях используется сварочный полуавтомат. Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:.

Сварочный полуавтомат — это функциональное устройство, которое можно приобрести готовым или сделать из инвертора своими руками. Следует отметить, что изготовление полуавтоматического аппарата из инверторного устройства — задача не из простых, но при желании ее можно решить. Тем, кто поставит перед собой такую цель, следует хорошо изучить принцип работы полуавтомата, посмотреть тематические фото и видео, подготовить все необходимое оборудование и комплектующие. Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:.

Вопрос: имеется инвертор Телвин кажись , товарищ купил себе для хознужд.

Как самому сделать сварочный полуавтомат

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций. К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали. Зачастую перед мастером встаёт вопрос выбора между сварочным инвертором или полуавтоматом, отличие между которыми заключается в качестве шва и типах свариваемых металлов. Полуавтоматы позволяют сваривать всевозможные металлы различной толщины, при этом размер электрода не меняется и рабочая зона всегда на одном расстоянии от человека.

Мы рассмотрим возможность такой переделки и необходимые для этого детали. Зачастую перед мастером встаёт вопрос выбора между сварочным инвертором или полуавтоматом, отличие между которыми заключается в качестве шва и типах свариваемых металлов. Полуавтоматы позволяют сваривать всевозможные металлы различной толщины, при этом размер электрода не меняется и рабочая зона всегда на одном расстоянии от человека.

Как самому сделать сварочный полуавтомат

Время чтения: 7 минут. Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. При этом сварка может быть и профессиональной, и любительской. Полуавтоматы появились не так давно в массовой продаже.

Перед производством сварочного полуавтомата своими руками Для переделки инверторного прибора изменяется только вторичная катушка.

Переделка инвертора в сварочный полуавтомат

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций. К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали.

К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали.

Делаем сварочный полуавтомат из инвертора

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети.

Это полноценный помощник в хозяйстве и на работе.

Как сделать сварочный полуавтомат своими руками из инвертора?

Инверторы широко применяются домашними и гаражными мастерами. Однако сварка таким аппаратом требует от оператора определенных навыков. К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика. Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом. Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока. Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой. Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла.

Однако сварка таким аппаратом требует от оператора определенных навыков. К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика. Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом. Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока. Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой. Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла.

Если вы решили собрать сварочный полуавтомат своими руками из инвертора, схема и подробная инструкция станут незаменимыми спутниками на пути к достижению поставленной цели. Самый простой способ — это приобрести заводские полуавтоматы типа Кедр , Kaiser Mig с требуемым показателем Ампер. Но многие стремятся сделать все своими руками.

Снижение энергопотребления

Перед современными производителями стоит непростая задача: запустить производственную линию, которая не только поставляет качественную продукцию в срок и в рамках бюджета, но и отвечает различным требованиям энергоэффективности и экономии. Сварочные работы на любом производственном объекте не являются исключением. Фактически, сварка ежегодно потребляет электроэнергии на сумму не менее 15 миллионов долларов в США и около 99 миллионов долларов во всем мире.

Сварочные работы на любом производственном объекте не являются исключением. Фактически, сварка ежегодно потребляет электроэнергии на сумму не менее 15 миллионов долларов в США и около 99 миллионов долларов во всем мире.

В современных производственных условиях требуется энергосберегающая и надежная программа сварки, которая не только позволяет выполнять качественные сварные швы с использованием нескольких процессов, но и экономит эксплуатационные расходы и затраты на электроэнергию. Если вы готовы повысить общую эффективность и снизить энергопотребление сварочных операций на вашем объекте для достижения этой цели, рассмотрите возможность выполнения следующих трех простых шагов:

1) Оцените эффективность вашего существующего оборудования

Внимательно изучите свой сварочный цех и определите время для внесения важных обновлений, которые повысят общую производительность и качество, а также энергоэффективность.

Сварочное оборудование не является исключением, так как оно может быть основным потребителем электроэнергии в цехе. Вместо того, чтобы жить по старой поговорке «если это не сломано, не чините это», спросите себя: «максимально ли экономят энергию и эффективность наши нынешние источники сварочного тока?»

Вместо того, чтобы жить по старой поговорке «если это не сломано, не чините это», спросите себя: «максимально ли экономят энергию и эффективность наши нынешние источники сварочного тока?»

Скорее всего, если им больше пяти лет, это не так. Даже если они работают как новые, старые источники сварочного тока не обладают энергосберегающими возможностями новых технологий. Хотя первоначальные затраты на обновление могут показаться немного пугающими, окупаемость обновлений может быть быстрее, чем вы думаете.

Новейшие источники сварочного тока предлагают множество преимуществ на производственной линии — от повышения качества сварки и наплавки до повышения энергоэффективности. Также доступны новые возможности программного мониторинга производства.

Чтобы определить, влияет ли существующее оборудование на вашу прибыль, выполните следующие действия:

Шаг 1. Рассчитайте выходную мощность

Возьмите выходное напряжение, указанное в вольтах на источнике сварочного тока, и затем умножьте его. это по выходному току, найденному на вашем источнике питания в амперах. Суммарная мощность известна как выходная мощность.

это по выходному току, найденному на вашем источнике питания в амперах. Суммарная мощность известна как выходная мощность.

Шаг 2. Рассчитайте входную мощность

Разделите общую выходную мощность на коэффициент полезного действия источника питания, который предоставляется производителем сварочного оборудования, чтобы получить входную мощность в киловаттах (кВт).

Шаг 3. Расчет ежедневных эксплуатационных расходов во время сварки

Чтобы рассчитать кВт-часы, использованные за один день, возьмите входную мощность и умножьте ее на количество часов в день, в течение которых источник питания активно выполняет сварку. Теперь возьмите эту сумму и умножьте ее на цену за кВт-час.

Шаг 4. Рассчитайте ежедневные эксплуатационные расходы в периоды простоя

Чтобы рассчитать дневное потребление в режиме простоя, сначала умножьте входную мощность на количество часов простоя в день. Это число понадобится вам позже в ваших расчетах.

Это число понадобится вам позже в ваших расчетах.

Теперь найдите значение входной мощности в режиме ожидания вашего источника питания, указанное на паспортной табличке или в руководстве по эксплуатации, в ваттах, и умножьте его на количество часов простоя. Затем умножьте на цену за киловатт-час мощности.

Этап 5. Рассчитайте общие эксплуатационные расходы

Возьмите ежедневные эксплуатационные расходы на сварку, определенные на этапе 3, и добавьте ежедневные эксплуатационные расходы в периоды простоя, рассчитанные на этапе 4. Это равняется ежедневным эксплуатационным расходам в долларах.

Сравнивая это окончательное число для более старого источника сварочного тока с предполагаемыми ежедневными эксплуатационными расходами нового, более эффективного источника питания, вы можете легко определить, какой аппарат обеспечит экономию средств и окончательную окупаемость инвестиций.

Чтобы рассчитать экономию энергии между современным источником сварочного тока на основе инвертора и традиционными источниками сварочного тока на вашем предприятии, воспользуйтесь этим удобным калькулятором , который можно найти в ресурсном центре Power Wave.

2) Рассмотрите возможность перехода на инверторную технологию

Инверторные источники питания позволяют производителям увеличить выходную мощность за счет новой технологии силовой электроники, что обеспечивает лучшее соотношение производительности и габаритов. Эти модели также обеспечивают бесперебойную работу с большей эффективностью, чем многие старые традиционные источники сварочного тока.

В прошлом источники сварочного тока основывались на обычных трансформаторах. Блок питания принимал 60 Гц 230, 460 или 575 вольт. Металлический трансформатор изменил его с относительно высокого входного напряжения на ток 60 Гц при более низком напряжении. Затем этот ток выпрямлялся с помощью устройства, известного как выпрямительный мост, для получения мощности сварки постоянным током, которая контролировалась относительно медленными системами управления.

Старые промышленные источники энергии, построенные по этой технологии, обычно тяжелые и большие, весом 400 фунтов и более. Все они имеют тенденцию нагреваться во время использования и имеют ограниченную способность пульсировать быстрее 120 импульсов в секунду из-за неэффективности управления.

Все они имеют тенденцию нагреваться во время использования и имеют ограниченную способность пульсировать быстрее 120 импульсов в секунду из-за неэффективности управления.

В инверторной технологии поступающая мощность 60 Гц сначала выпрямляется до постоянного тока, а затем подается в секцию инвертора источника питания, где она включается и выключается с помощью полупроводниковых переключателей на частотах до 120 000 Гц. Этот импульсный, высоковольтный, высокочастотный постоянный ток затем подается на главный силовой трансформатор, где он преобразуется в низковольтный постоянный ток, пригодный для сварки.

Некоторые из новейших источников сварочного тока, рассчитанные на 650 А при 100-процентном рабочем цикле в диапазоне от 10 до 815 А, весят всего 165 фунтов по сравнению с более чем 700 фунтами для одного традиционного источника питания аналогичной силы тока. . Новые инверторы также занимают гораздо меньше места, чем традиционные источники сварочного тока.

Инверторы также имеют усовершенствованную защиту входного напряжения, что необходимо для высокопроизводительного использования на рабочих площадках, где мощность, подаваемая на источник сварочного тока, не всегда является надежной или надежной, а вместо этого может быть более неустойчивой. Lincoln Electric работала с некоторыми крупными конечными пользователями над разработкой новейшей инверторной технологии, способной выдерживать скачки напряжения до 1000 вольт на рабочем месте, а их сварочное оборудование выжило и продолжает работать.

Портативные и легкие источники сварочного тока на основе инвертора обеспечивают возможность точного зажигания дуги и расширенные средства управления выходной мощностью, которые позволяют сварщикам точно настраивать мощность сварки в соответствии с желаемыми параметрами. Технология, лежащая в основе этих аппаратов, предоставляет производителям источник питания, который может выполнять высоко- и низкоамперную сварку порошковой проволокой, сварку электродом, сварку TIG и MIG, не говоря уже о дуговой строжке и даже дуге CV под флюсом.

Современные инверторные модели с обновленным дизайном обеспечивают возможности многопроцессной сварки, обеспечивая более быструю реакцию дуги, более плавное движение дуги и более равномерный внешний вид валика. Это дает качественные сварные швы с первого раза, устраняя необходимость в повторной сварке, а также уменьшая количество брака.

3) Тщательно отслеживать производительность и эффективность цеха

Еще один способ отслеживать энергоэффективность, общую эффективность производства и качество — начать использовать инструменты производственного мониторинга в сварочных операциях. Новейшие источники сварочного тока обеспечивают возможность сбора данных с помощью специальных инструментов сбора данных о сварке, позволяющих отслеживать производительность сварки, состояние оборудования и его эффективность.

Эти инструменты обеспечивают немедленный и удобный доступ к широкому массиву данных мониторинга сварочной дуги, помогая производителям предоставлять и проверять соблюдение процедуры, включая информацию о токе и напряжении, а также True Energy™ и проверку тепловложения. , особенно для приложений, требующих учета подводимой теплоты. Эти аппараты оснащены передовыми цифровыми элементами управления для измерения параметров сварочной дуги на чрезвычайно высоких скоростях для получения согласованных и надежных статистических данных.

, особенно для приложений, требующих учета подводимой теплоты. Эти аппараты оснащены передовыми цифровыми элементами управления для измерения параметров сварочной дуги на чрезвычайно высоких скоростях для получения согласованных и надежных статистических данных.

Новейшие инструменты мониторинга теперь используют «облако» и технологию «программное обеспечение как услуга» (SaaS). Никакого компьютерного оборудования не требуется — это экономит как капиталовложения, так и энергию для запуска такого оборудования, а информацию о сварщике можно просматривать в любом месте, в любое время и с любого веб-устройства без специального программного обеспечения.

При использовании SaaS программное приложение не устанавливается на клиентский компьютер или сервер, как традиционное лицензионное программное обеспечение. Вместо этого программное обеспечение размещается удаленно и доступно для клиента через Интернет. При использовании SaaS первоначальные расходы минимальны благодаря модели ценообразования на основе подписки; внедрение выполняется быстро, а обновления программного обеспечения легко выполняются.

Системы оповещения AlwaysOn™ в новейших программах мониторинга могут отслеживать и анализировать неисправности сварочного аппарата и оборудования, предупреждая вас о проблемах, даже когда вы находитесь вне цеха. Круглосуточная статистика производства и эффективности, которая может иметь решающее значение для принятия деловых решений и экономии.

Энергосбережение: проще, чем вы думаете

Хотя идея модернизации сварочных операций и оборудования для столь необходимой экономии энергии поначалу может показаться пугающей, даже несколько простых изменений могут иметь значение.

Нет двух одинаковых производственных предприятий. И, таким образом, нет двух объектов с одинаковым уровнем энергопотребления в сварочном цехе. Тщательная оценка потребностей вашего предприятия и энергопотребления — это первый шаг к экономии. С этого момента вы можете решить модернизировать, оптимизировать и контролировать свое сварочное оборудование таким образом, который наилучшим образом соответствует потребностям вашего цеха и общим целям экономии.

AlwaysOn™ является зарегистрированным товарным знаком I/Gear Online, LLC

9ссылки.длина }}{{ /references.length }}

- Домашняя страница

- Компания

- Kemppi

- Kemppi 70 лет

История компании Kemppi, которая стала одной из самых признанных компаний в сварочной отрасли, охватывает три поколения. Это история о упорном труде и стойкости, вере в свои мечты и мужестве для их реализации. За семь десятилетий Martti Kemppi превратилась в новаторскую компанию, в которой работает более 800 специалистов в области сварки в 17 странах.

Kemppi раз за разом удивляет мир сварки. Ему удалось создать изобретения и инновации, которые стали стандартными решениями для всей отрасли.

Достичь вершины было бы невозможно без умелых людей. «Дедушка сказал нам нанимать людей, которые лучше нас, и нам это удалось. У нас более 800 лучших специалистов в Финляндии и за рубежом. Это источник, в котором мы найдем талант и страсть, чтобы удивлять наших клиентов и в будущем», Teresa Kemppi-Vasama и Antti Kemppi утверждают.

«Дедушка сказал нам нанимать людей, которые лучше нас, и нам это удалось. У нас более 800 лучших специалистов в Финляндии и за рубежом. Это источник, в котором мы найдем талант и страсть, чтобы удивлять наших клиентов и в будущем», Teresa Kemppi-Vasama и Antti Kemppi утверждают.

Все возможно

В том же году, когда Kemppi исполняется 70 лет, исполняется 100 лет со дня рождения Мартти Кемппи. Мартти Кемппи был разносторонним человеком. Он всегда стремился создать что-то новое, и именно в этом секрет, который сделал Kemppi тем, чем она является сегодня: новаторским пионером, который имеет смелость экспериментировать и проверять границы. Мартти Кемппи считал, что все возможно. Он поощрял своих сотрудников, детей и внуков экспериментировать, не опасаясь неудачи. Это единственный способ создать что-то новое.

Глобально Местный

Внешняя торговля Kemppi началась в 1950-х годах с единичных поставок в Турцию, Таиланд, Вьетнам, Танзанию, Перу и Чили, среди прочих. В 1960-х годах Kemppi уже экспортировала свою продукцию более чем в 20 стран, уделяя особое внимание странам Северной Европы, и продажи в остальную Европу быстро росли. В 1980-х годах продажи расширились до Советского Союза и Австралии, филиалы были открыты по всей Европе, и к концу десятилетия уже более 80% продаж приходилось на экспорт. В 1990-х компания расширилась до Азии. В настоящее время Kemppi имеет дочерние компании в 17 странах и партнерскую сеть, охватывающую более 60 стран.

В 1960-х годах Kemppi уже экспортировала свою продукцию более чем в 20 стран, уделяя особое внимание странам Северной Европы, и продажи в остальную Европу быстро росли. В 1980-х годах продажи расширились до Советского Союза и Австралии, филиалы были открыты по всей Европе, и к концу десятилетия уже более 80% продаж приходилось на экспорт. В 1990-х компания расширилась до Азии. В настоящее время Kemppi имеет дочерние компании в 17 странах и партнерскую сеть, охватывающую более 60 стран.

Forerunner

Компания Kemppi является пионером в области сварки и дуговой сварки. Она разработала первый в мире инверторный источник питания, первой перешла от аналоговой к цифровой технологии сварки и стала первой компанией в области сварки, получившей награду за дизайн. Kemppi также является пионером в области Интернета вещей. Он представил первое в мире универсальное программное обеспечение для управления сваркой и цифровые спецификации процедур сварки (dWPS). Kemppi хочет лидировать и в ближайшие годы и инвестирует в будущих специалистов, сотрудничая с учебными заведениями по всему миру.

Крепкий семейный бизнес

У каждого поколения своя роль. Первый развил компанию и заложил прочный фундамент, второй расширил Kemppi за границу. Третье поколение превращает компанию в действительно глобальную корпорацию. «Мы не были довольны тем, что все в порядке. Мы хотели быть первопроходцами и первопроходцами», — говорит Тереза Кемппи-Васама, председатель правления Kemppi Oy. «Если вы хотите, чтобы компания была в лучшей форме, вы должны работать на нее все время», — продолжает Антти Кемппи. , председатель правления Kemppi Group Oy.

1940-е

Veljekset Kemppi (Братья Кемппи) была основана 23 мая 1949 года. Их первой мастерской была старая конюшня площадью восемь квадратных метров (86 квадратных футов). Там Martti Kemppi ночью строил машины, а днем работал на Sähkö Vikström. После войны всего не хватало, и сырье искали даже на свалках. Помещения были улучшены в 1949 году, когда Мартти и его братья построили дом и группу дворовых построек на улице Никкилянкату в Лахти. Производство было перенесено в подвальные и дворовые постройки дома.

Производство было перенесено в подвальные и дворовые постройки дома.

1950-е

Принят на работу первый несемейный сотрудник. Martti Kemppi купила промышленную недвижимость в Пеканмяки, Лахти, и в период с 1958 по 1959 год там были построены новый навес и склад. Компания начала экспорт. Первый экспортный заказ поступил из Турции в 1955 году. Продукция экспортировалась также в Таиланд, Нигерию, Перу, Чили, Сингапур и Вьетнам. Соглашение о торговом представительстве в Швеции было подписано в 1959 году. Зеленая отделка машины сменилась на оранжевую, и был представлен первый логотип Kemppi.

1960-е

В 60-х компания нуждалась в дополнительных площадях, и Kemppi купила поместье площадью 18 гектаров (44,5 акра) в Океройнене, Лахти. Строительство нового завода началось в 1966 году. Компания приступила к разработке полуавтоматического сварочного оборудования MIG/MAG, в котором сварочная проволока была заменена присадочной проволокой. В 1968 году Kemppi получила награду Президента Финляндской Республики за экспорт. В конце десятилетия насчитывалось уже 20 стран-экспортеров, а доля экспорта составляла почти 30 процентов выручки. Название компании Veljekset Kemppi Oy было сокращено до Kemppi Oy.

В конце десятилетия насчитывалось уже 20 стран-экспортеров, а доля экспорта составляла почти 30 процентов выручки. Название компании Veljekset Kemppi Oy было сокращено до Kemppi Oy.

1970-е

1970-е были динамичными временами. В компании было создано экспортное подразделение, открыто дочернее предприятие в Швеции, компания начала экспортировать продукцию в Советский Союз и Австралию. Kemppi разработала первый в мире инверторный источник питания и представила промышленные выпрямители, которые вместе с оборудованием MIG/MAG укрепили статус компании. В конце 1970-х завод производил 20 000 единиц в год, а доля экспорта составляла 60% продаж. Выручка впервые превысила 100 миллионов финских марок.

1980-е годы

Второе поколение семьи взяло на себя управление компанией. Сеть дочерних компаний была расширена, среди прочего, на Великобританию, Норвегию, Нидерланды, Францию, Бельгию и Данию. Успешный инвертор второго поколения был представлен в Эссене, Германия, а Kemppi также выпустила сварочную систему Multisystem для промышленного использования. Это было краеугольным камнем портфеля продуктов на целое десятилетие. Весной 1986 года компания Kemppi получила награду Laatukeskus Excellence Finland.

Это было краеугольным камнем портфеля продуктов на целое десятилетие. Весной 1986 года компания Kemppi получила награду Laatukeskus Excellence Finland.

1990-е годы

Компания Kemppi регулярно экспортирует свою продукцию в более чем 50 стран и стала первым производителем сварочных аппаратов, получившим сертификат системы стандарта качества ISO 9000. Осенью 1993 года компания представила новые промышленные инверторы PRO третьего поколения, основанные на технологии IGBT. Kemppi стала первым производителем в мире, который перевел сварочное оборудование с аналогового на цифровое. Экспорт вырос. В конце 19 века были открыты офисы продаж в Польше, Индии, Китае и Чили.90-е.

2000-е

В 2000-х годах инновации Kemppi перешли от сварочных аппаратов к программному обеспечению. Выручка превысила 100 миллионов евро, а дочерние компании были открыты в России и Польше. Kemppi представила Kemppi ARC System — новую систему управления сваркой, которая впервые регистрирует события, происходящие в процессе сварки. Были запущены новые бестселлеры FastMig, Wise, MasterTig MLS ACDC, MinarcMig, MinarcTig и KempactMig Pulse, а MinarcMIG Adaptive 180 получил награду Red Dot Design Award. В 2009 году в Лахти открылся новый завод по производству электроники..

Были запущены новые бестселлеры FastMig, Wise, MasterTig MLS ACDC, MinarcMig, MinarcTig и KempactMig Pulse, а MinarcMIG Adaptive 180 получил награду Red Dot Design Award. В 2009 году в Лахти открылся новый завод по производству электроники..

2010s

Концепция Kemppi DataStore получила ежегодную награду за инновации в области качества, Kemppi Group Oy получила награду «Семейный бизнес года», а представители третьего поколения заняли посты председателей советов директоров. Компания приобрела норвежскую WeldIndustry и укрепила свои позиции пионера в области Интернета вещей. Центры применения роботизированной сварки были открыты в Индии и Китае, а в Китае открыт завод по производству горелок. Kemppi представила универсальные стандартные WPS, роботизированный сварочный аппарат A7 MIG Welder и X8 MIG Welder со встроенной совместимостью с IoT. В 2019 годуKemppi приобрела итальянскую группу Trafimet.

Разработчик инверторной технологии

Компания Kemppi занимается разработкой инверторной технологии с начала 1970-х годов. Технология основана на повышении внутренней частоты машины даже в несколько раз по сравнению с частотой сети. Летом 1977 года компания усовершенствовала первый в мире инверторный источник питания, которым можно было сваривать стержни диаметром 2,5-4 мм. Затем технология была разработана для совместимости со сваркой MIG/MAG, и в том же году Hilarc 250 был представлен на торговой ярмарке. Инверторная технология позволила Kemppi дополнить свое сварочное оборудование многими революционными функциями: более компактными размерами, улучшенной регулировкой и многофункциональностью.

Технология основана на повышении внутренней частоты машины даже в несколько раз по сравнению с частотой сети. Летом 1977 года компания усовершенствовала первый в мире инверторный источник питания, которым можно было сваривать стержни диаметром 2,5-4 мм. Затем технология была разработана для совместимости со сваркой MIG/MAG, и в том же году Hilarc 250 был представлен на торговой ярмарке. Инверторная технология позволила Kemppi дополнить свое сварочное оборудование многими революционными функциями: более компактными размерами, улучшенной регулировкой и многофункциональностью.

От аналогового к цифровому

Kemppi Pro произвела революцию в сварке. Основных вещей было две: микропроцессоры и технология IGBT. Когда продукт был усовершенствован и представлен на выставке в Эссене в 1993 году, Kemppi стала первой компанией в мире, перешедшей с аналоговой технологии сварки на цифровую. Kemppi Pro был первым в мире системным сварочным аппаратом с цифровым управлением. Цифровизация была революционной, поскольку позволяла гибко управлять процессом сварки и плавно передавать данные между системными блоками, а также позволяла впоследствии обновлять и изменять свойства аппарата, загружая в аппарат новую программу. Цифровое управление уже широко использовалось ранее, но не для управления процессом сварки.

Цифровое управление уже широко использовалось ранее, но не для управления процессом сварки.

От инженерного функционализма к дизайну

Компания Kemppi наняла первых дизайнеров пару десятилетий назад. Инвестиции в дизайн с тех пор принесли Kemppi несколько международных наград в области дизайна. В 2006 году MinarcMig Adaptive 180 получил награду Red Dot Design Award, а в 2009 году сварочный аппарат FitWeld 300 и устройство подачи SuperSnake GT02S получили награду Red Dot Honorable Mentions. В 2012 году семейство продуктов Kempact RA получило международную награду iF Design Award.

Цифровизация и Интернет вещей

В 2000-х годах Kemppi начала расширять свой бизнес от производства оборудования до предоставления услуг и решений. В 2008 году Kemppi представила первую в мире универсальную систему мониторинга сварки на основе IoT — Kemppi ARC System. Сегодня служба управления сваркой Kemppi известна как WeldEye. Собирая данные о параметрах работающих сварочных аппаратов, программа предотвращает появление скрытых дефектов сварки, повышает эффективность производства и значительно снижает затраты на ремонт, вызванный дефектами сварки.