Сварочный полуавтомат схема подачи проволоки своими руками: Схема сварочного полуавтомата своими руками и изготовление аппарата

alexxlab | 16.11.2022 | 0 | Разное

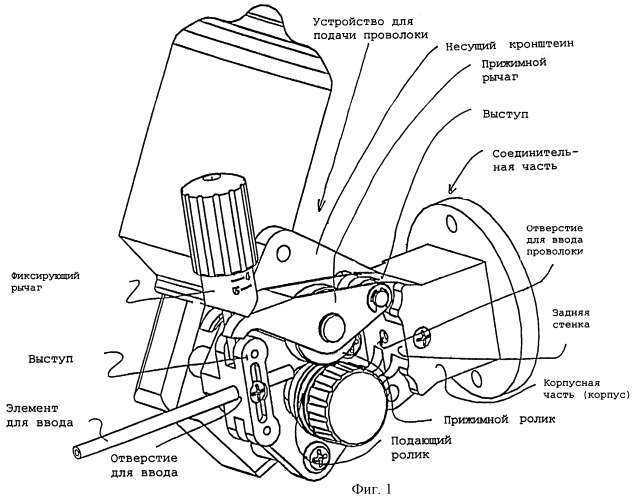

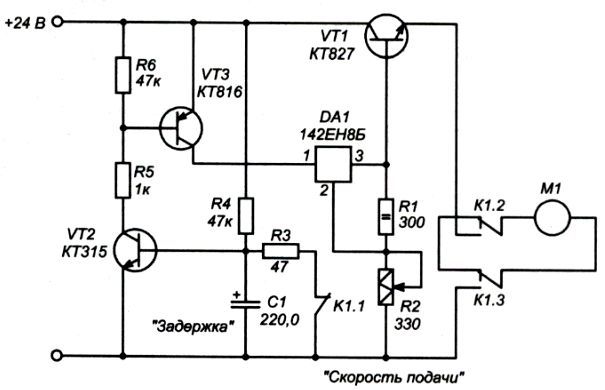

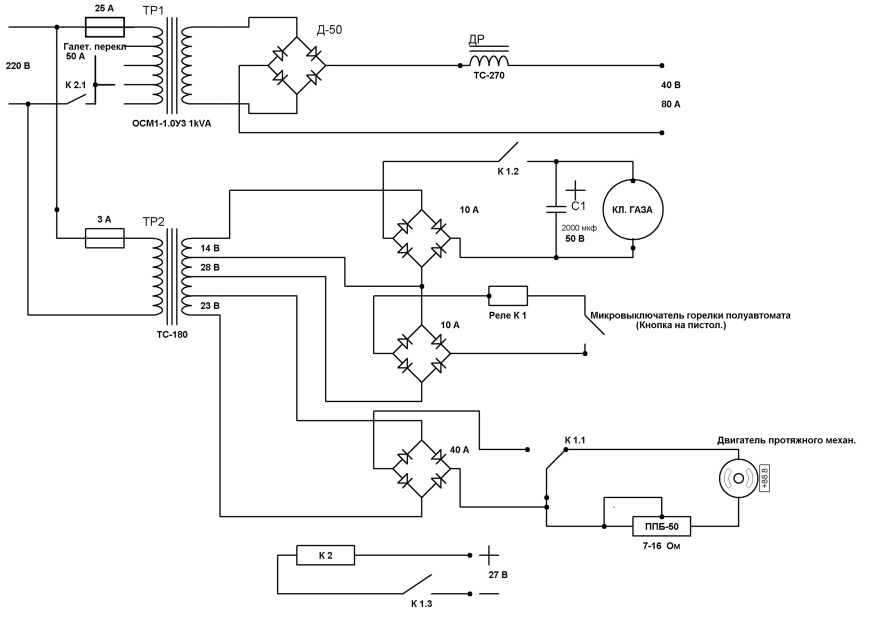

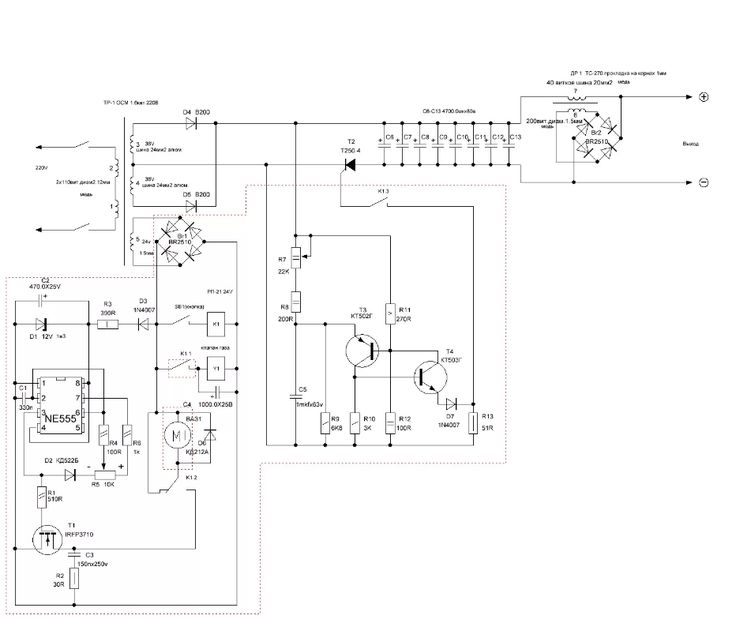

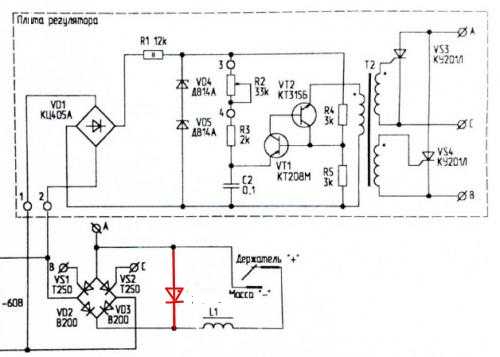

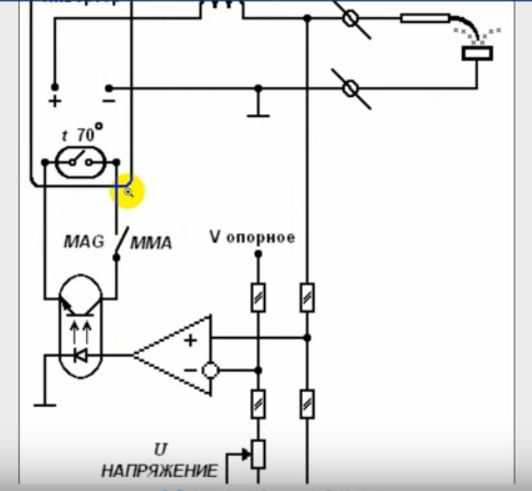

| индустрия » Электротехника » Сварочные аппараты » Сварочный полуавтомат Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями. Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды. Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении. На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей. Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части. Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом. Читайте также |

Сварочный полуавтомат своими руками: описание, чертежи, схемы

В мастерской и в быту мастеру пригодится полуавтомат для сварки, чтобы выполнить ремонт ограждения или навеса, кузова автомобиля, построить теплицу.

Что лучше: купить новое оборудование или собрать сварочный полуавтомат своими руками – зависит от личных возможностей. Но такая возможность есть. В качестве источника питания можно использовать обычный инвертор либо сварочный трансформатор и докупить некоторые детали.

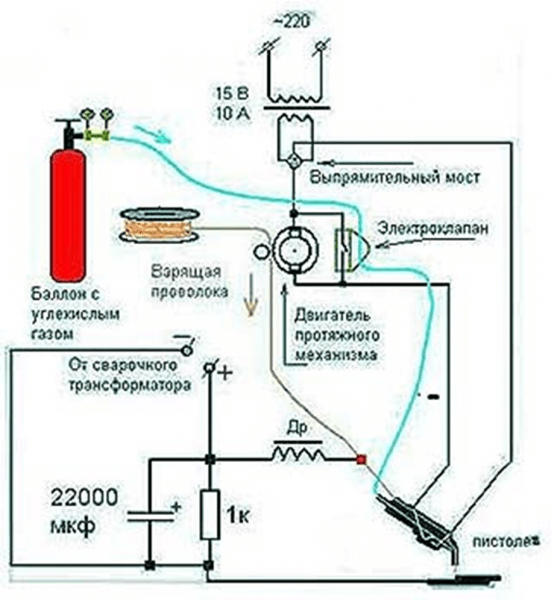

Самодельный полуавтомат работает по той же схеме, что и обычный сварочник, с той лишь разницей, что электроды заменяет присадочная проволока. Она подается в рабочую зону автоматически, с помощью специального механизма. Благодаря непрерывной постепенной подаче проволоки формируется зона расплавленного металла для быстрого соединения элементов.

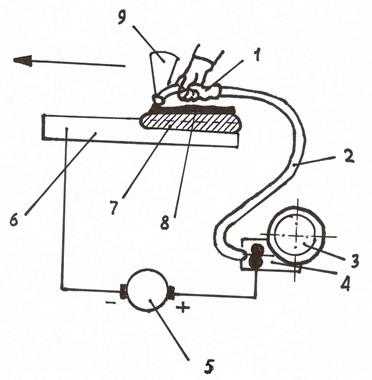

Электрическая схема может иметь в качестве источника тока инвертор или трансформатор. Сварщик поджигает дугу на горелке пистолетного типа и регулирует подачу расходника через обрезиненный шланг. Через этот канал одновременно поступает газ.

Полуавтомат привлекает простым принципом работы и производительностью. Шов при сварке ложится ровно и равномерно, обладает высокой прочностью. Собранная в домашних условиях конструкция сможет сваривать сталь, нержавейку и цветные металлы.

Собранная в домашних условиях конструкция сможет сваривать сталь, нержавейку и цветные металлы.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

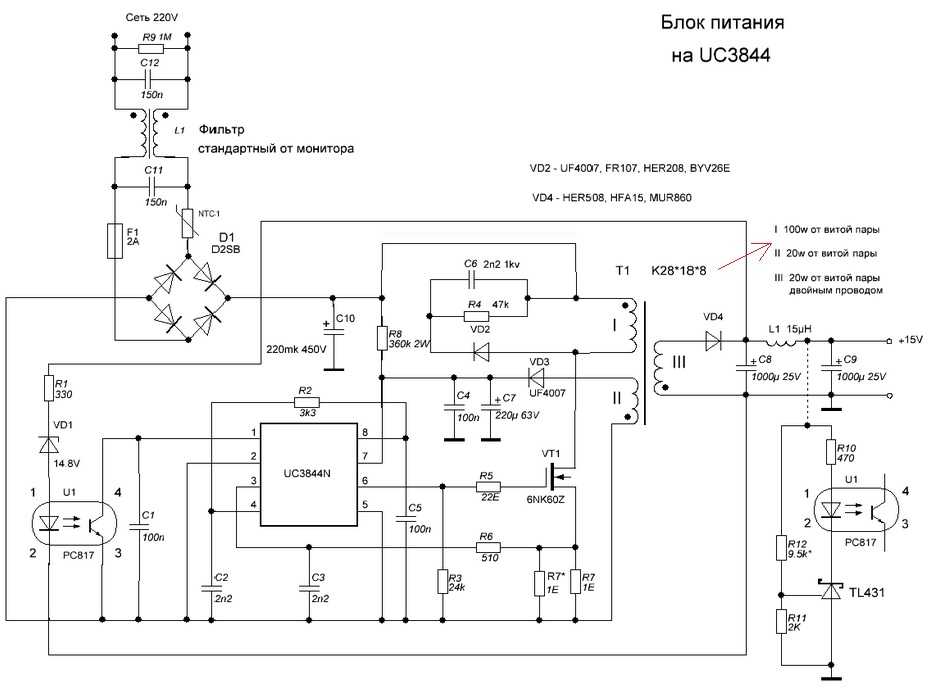

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

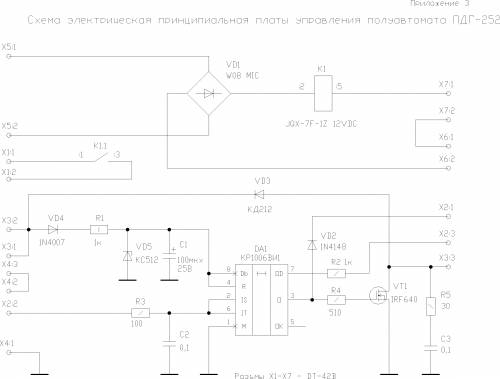

Плата управления

Для создания инвертора необходима специальная плата управления. На данном устройстве должны быть вмонтированы узлы аппарата:

- Задающий генератор, включающий в себя трансформатор гальванической развязки;

- Узел, при помощи которого управляется реле;

- Блоки обратной связи, отвечающие за сетевое напряжение и подающий ток;

- Блок термозащиты;

- Блок «антистик»;

Печатная плата блока управления:

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата.

Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений. - Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Контроль правильности выполнения работ

Чтобы прибор смог прослужить максимально долго, важно постоянно следить за температурным режимом, в котором работает инвертор. Для этого следует одновременно удерживать 2 клавиши. На индикаторе отобразится температура самого горячего радиатора. Нормальное значение – до 75°C.

Если показатель превышает допустимый, прибор начнет издавать непрерывный звуковой сигнал, сообщая о необходимости остановить работу. При подобном развитии событий электронная схема уменьшит рабочий ток до 20А, а звуковое оповещение будет продолжаться до возобновления нормального температурного режима.

О наличии более важных поломок свидетельствует появление кода ошибки Err на индикаторе инвертора.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

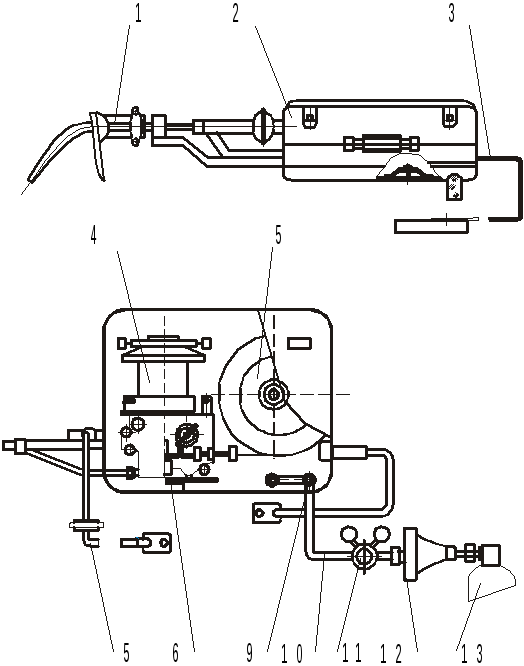

Горелка

Самодельную горелку можно изготовить и собственными руками, воспользовавшись рисунком ниже, где ее составные части показаны наглядно в разобранном виде. Ее назначение – замыкать цепь, обеспечивать подачу защитного газа и сварочной проволоки.

Устройство самодельной горелки

Однако те, кто желает быстрее изготовить полуавтомат, могут купить готовый пистолет в торговой сети вместе с рукавами для подачи защитного газа и сварочной проволоки.

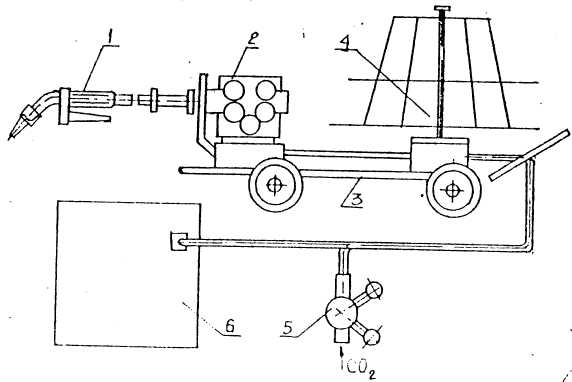

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

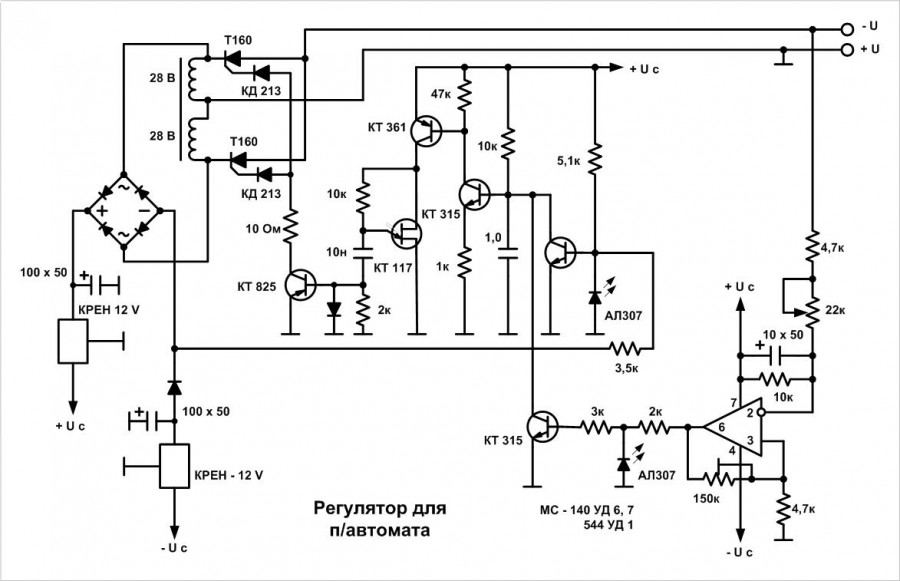

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

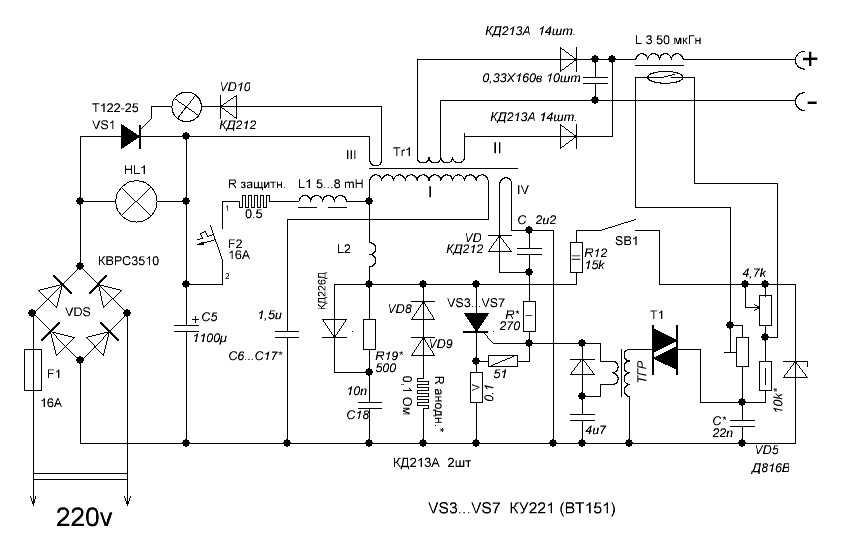

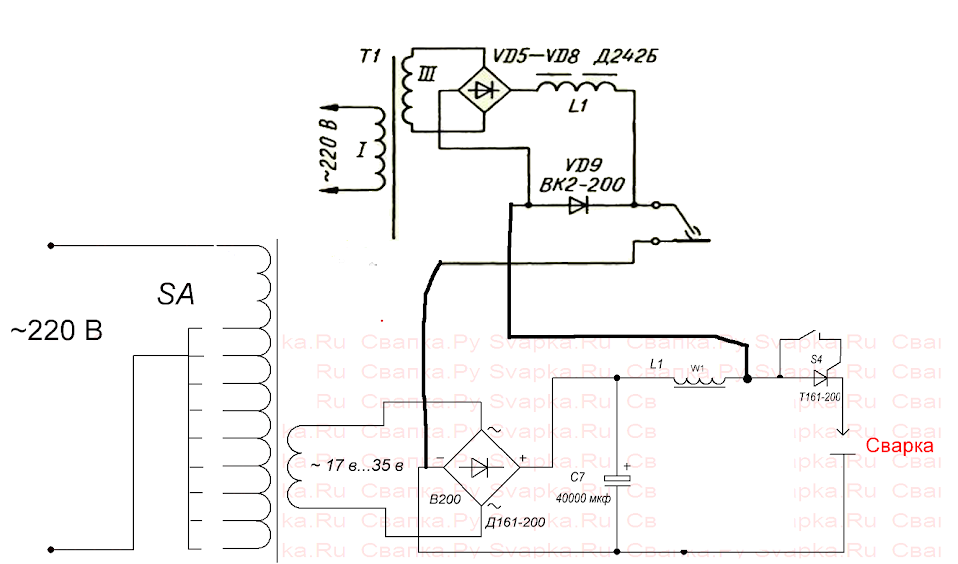

Дроссель своими руками

Для того, чтобы сделать дроссель, понадобится трансформатор, эмальпровод с диаметром более 1,5 мм. Между слоями наматывается изоляция. При помощи алюминиевой шины с габаритами не менее 2,5х4,5 мм, наматываются 24 витка. Оставшиеся концы шины остаются по 30 см. Сердечник прокладывается при помощи кусочков текстолита с зазором минимум 1 мм. Также разрешено наматывать дроссель на железе от старого лампового цветного телевизора. Но на такое устройство можно поставить только одну катушку. Такое устройство может стабилизировать сварочный ток. Готовое изделие должно выдавать минимум 24 В при токе 6 А.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Созданный план

Любая схема самодельного устройства предусматривает отдельную последовательность работы:

- На начальном уровне необходимо обеспечить подготовительную продувку системы. Она будет воспринимать последующую подачу газа;

- Затем необходимо запустить источник питания дуги;

- Подать проволоку;

- Только после выполнения всех действий начнется движение инвертора с заданной скоростью.

- На окончательном этапе следует обеспечить защиту шва и заварку кратера;

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Что потребуется?

Самодельный аппарат, схема которого очень проста, включается в себя несколько главных элементов:

- Механизм с главной функцией, отвечающий за управление сварочным током;

- Источник сетевого питания;

- Специальные горелки;

- Удобные зажимы;

- Рукава;

- Тележка;

Схема сварки при помощи полуавтомата в среде защитного газа:

Также мастеру понадобятся:

- Механизм, который обеспечивает подачу проволоки;

- Гибкий шланг, при помощи которого проволока или порошок будет поступать к сварному шву под давлением;

- Бобина с проволокой;

- Специальное устройство управления;

Алгоритм переделки

Подавляющее большинство компонентов применяется без существенных переделок. Переоборудование потребуется устройству подачи присадочного материала, поскольку скорость подачи присадки по гибкому рукаву должна совпадать со скоростью плавления присадочного металла. В механизме необходимо учесть опцию настройки, потому что скорость варьируется исходя из разновидности свариваемых металлов, типа и сечения присадочного материала.

Переоборудование потребуется устройству подачи присадочного материала, поскольку скорость подачи присадки по гибкому рукаву должна совпадать со скоростью плавления присадочного металла. В механизме необходимо учесть опцию настройки, потому что скорость варьируется исходя из разновидности свариваемых металлов, типа и сечения присадочного материала.

В рабочем инверторе в первую очередь следует переустроить входящее в его структуру трансформаторное устройство. Оно покрывается добавочным слоем, состоящим из медной полоски и бумаги с термочувствительным покрытием.

Не следует использовать обыкновенную проволоку из меди для трансформаторного устройства. В ходе сварочного цикла она нагревается слишком сильно и может застопорить работу всего сварочного полуавтоматического агрегата.

Вторичная обмотка трансформаторного устройства также требует доработки. Она покрывается в 3 слоя тонкой листовой сталью, изолированной лентой из фторопласта. Концы навитой обмотки соединяются посредством паяния. После выполнения этих действий электропроводность значительно увеличивается.

Концы навитой обмотки соединяются посредством паяния. После выполнения этих действий электропроводность значительно увеличивается.

Важным компонентом является вентилятор, который будет осуществлять охлаждение агрегата, предохраняя от излишнего нагрева.

Преобразователь тока для ручной электросварки очень просто становится источником электропитания для полуавтоматического агрегата. Рабочее устройство можно не разбирать, а всё вспомогательное оснащение локализовать в другом корпусе. В нём располагаются бобина с присадочным материалом, беспрепятственно крутящаяся на барабане, и подающее приспособление. На обшивке сбоку устраиваются преобразователь скорости движения присадочного материала и разъём для присоединения направляющего шланга.

Запросто сгодится бэушный корпус системника ПК. Получится аккуратно и лаконично.

Параметры электротока могут настраиваться на инверторе, следовательно, и «плюсовая» клемма подсоединяется к детали от него.

«Минус» выводится из инвертора и заводится в новую несущую оболочку. Тут его присоединяют к клемме подающего шланга. Главное, чтобы и присадочный материал соединялся с данным потенциалом.

Шланг для подвода защитной газовой смеси, следующий от баллона к пистолету-горелке, также фиксируется в корпусе. Если применить клапан от «дворников» автомашины, то появится настройка подачи газовой смеси.

Представленная сборка несложная в реализации, а инвертор может параллельно практиковаться для ручной электродуговой сварки и как источник электропитания для сделанного в домашней обстановке сварочного агрегата, функционирующего в полуавтоматическом режиме.

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.

Сократите расходы и повысьте производительность с помощью сварочных аппаратов TIG

08 июня, 20 10:38 · Оставить комментарий · Джефф Кэмпбелл

Сварка ВИГ — экономически эффективный производственный процесс. Однако несколько факторов могут значительно повысить или снизить рентабельность и производительность сварочного проекта. Они варьируются от операционной эффективности до использования расходных материалов.

В этой статье мы рассмотрим 10 способов значительного снижения затрат на сварку и повышения производительности сварочных проектов.

1. Избегайте переваривания сварочными аппаратами TIG Переваривание происходит, когда сварной шов больше необходимого. Это обычное явление в сварочной промышленности , особенно у неопытных сварщиков. Переварка может произойти, если в конструкции нет определенного размера, если нет углового калибра или когда большой сварной шов создается просто для того, чтобы перестраховаться.

Это обычное явление в сварочной промышленности , особенно у неопытных сварщиков. Переварка может произойти, если в конструкции нет определенного размера, если нет углового калибра или когда большой сварной шов создается просто для того, чтобы перестраховаться.

Чрезмерная сварка требует значительных ресурсов; он требует больше времени дуги, рабочей силы, защитного газа и присадочного металла, что приводит к более высоким затратам. Чтобы представить эти потери в перспективе, рассмотрите 1/4-дюймовый сварной шов вместо необходимого 3/16-дюймового сварного шва: это приводит к Увеличение на 78% по сравнению с как наплавленного металла, так и времени горения дуги. Это достигает 177%, когда наплавка составляет 5/16″.

Увеличение затрат и времени — не единственные негативные последствия переварки. Сварные швы большего размера, чем требуется, имеют тенденцию к большей деформации из-за повышенного тепловложения. Кроме того, чрезмерная выпуклость может увеличить вероятность разрушения сварного шва из-за усталости. В соединениях с пазами чрезмерное армирование не создает более прочных сварных швов по сравнению со сварными швами, расположенными заподлицо (или чуть выше) поверхности основного материала.

В соединениях с пазами чрезмерное армирование не создает более прочных сварных швов по сравнению со сварными швами, расположенными заподлицо (или чуть выше) поверхности основного материала.

Чтобы сэкономить ресурсы и время, придерживайтесь спецификаций сварных швов в проектах, используйте калибр для угловых сварных швов и избегайте чрезмерного усиления на пазовых соединениях. Также можно использовать изменение диаметра проволоки, чтобы избежать переваривания.

2. Использование автоматизации сваркиАвтоматизация сварки — это использование оборудования, которое частично или полностью автоматизирует процесс сварки. Люди-операторы, независимо от их квалификации, подвержены утомлению. Они также могут совершать ошибки во время сварки или других связанных с ней действий (например, при размещении и обращении с деталями сварного изделия). Эти факторы в сочетании с соображениями безопасности могут повлиять на производительность сварки.

Существует множество типов автоматизированного оборудования, которое может значительно повысить производительность и сократить расходы. Однако при сварке могут применяться разные уровни автоматизации, и термин автоматизация не обязательно означает роботизированную сварку. Например, жесткая автоматизация — это использование позиционеров сварки, манипуляторов и поворотных роликов для удержания сварного соединения на месте. Существуют также полностью автоматизированные установки, в которых фактическая сварка выполняется роботизированными руками — это известно как роботизированная сварка.

Однако при сварке могут применяться разные уровни автоматизации, и термин автоматизация не обязательно означает роботизированную сварку. Например, жесткая автоматизация — это использование позиционеров сварки, манипуляторов и поворотных роликов для удержания сварного соединения на месте. Существуют также полностью автоматизированные установки, в которых фактическая сварка выполняется роботизированными руками — это известно как роботизированная сварка.

Использование автоматизации делает сварку более безопасной, быстрой, продуктивной и рентабельной. По сравнению с людьми машины работают быстрее, последовательнее и менее подвержены ошибкам. Машины также легко программируются, что снижает затраты на найм, управление и обучение людей.

3. Используйте правильный процесс сварки

Эстетика сварного шва Для эффективного повышения производительности важно учитывать все эти факторы перед выбором метода сварки. Например, сварка более точна, чем сварка металлов в среде инертного газа (MIG), но требует большего мастерства. Если эстетика является важным фактором, Следует использовать сварочный аппарат TIG Welder , так как MIG заставит вас позже потратить больше времени на чистовую обработку. Нет необходимости выбирать процесс дуговой сварки под флюсом (SAW) с его высокой скоростью наплавки, если для вашего проекта требуется только скорость наплавки 5 фунтов/ч при сварке электродом.

Например, сварка более точна, чем сварка металлов в среде инертного газа (MIG), но требует большего мастерства. Если эстетика является важным фактором, Следует использовать сварочный аппарат TIG Welder , так как MIG заставит вас позже потратить больше времени на чистовую обработку. Нет необходимости выбирать процесс дуговой сварки под флюсом (SAW) с его высокой скоростью наплавки, если для вашего проекта требуется только скорость наплавки 5 фунтов/ч при сварке электродом.

Чтобы убедиться, что вы не потребляете больше ресурсов, чем необходимо, вам необходимо рассмотреть все соображения. Кроме того, выбор неправильного процесса может привести к браку.

4. Правильное обращение с материалами и их размещение

Правильное обращение с материалами во время сварки имеет решающее значение для повышения производительности. Теряется драгоценное время, когда сварщик должен остановить сварочный процесс, отправиться в другое место для поиска (и приобретения) необходимых сварочных принадлежностей, вернуться к месту сварки и возобновить сварку. Еще больше времени тратится впустую, когда детали сварки разбросаны по зоне сварки. Хотя эти короткие перерывы могут показаться тривиальными, они приводят к значительным временным затратам.

Еще больше времени тратится впустую, когда детали сварки разбросаны по зоне сварки. Хотя эти короткие перерывы могут показаться тривиальными, они приводят к значительным временным затратам.

Перед началом сварки все расходные материалы, сварочные принадлежности и свариваемые детали должны быть отсортированы и размещены в непосредственной близости от сварщика.

5. Надлежащее техническое обслуживание всего сварочного оборудования Трудно переоценить важность наличия оборудования в отличном состоянии для повышения производительности и снижения затрат, поскольку неисправное оборудование может потреблять больше ресурсов и производить больше отходов. Изношенные кабели и неисправные приборы могут привести к потерям напряжения, проблемам с подачей проволоки и нестабильной дуге. Точно так же неисправные газовые системы могут привести к утечке газа. Все это способствует потенциальной неэффективности сварочных работ. Существует также проблема неисправного оборудования, производящего некачественные сварные швы, что может привести к большему количеству брака, снижению безопасности рабочих и дорогостоящим простоям. Инвестирование в комплексную программу профилактического обслуживания снижает затраты в долгосрочной перспективе.

Инвестирование в комплексную программу профилактического обслуживания снижает затраты в долгосрочной перспективе.

6. Надлежащая подготовка стыков и зазоров с помощью сварочных аппаратов TIG

Для беспроблемного процесса сварки требуется надлежащая подготовка стыков. Для начала сварщики должны тщательно очистить поверхность основных материалов. Это поможет предотвратить попадание загрязняющих веществ, таких как грязь и масло, в сварочную ванну. Затем операторы сварки должны убедиться, что они имеют правильную посадку и отсутствие чрезмерных зазоров.

Плохая подгонка может иметь многочисленные негативные последствия. Одним из примеров является возможность деформации или прожога, что снижает прочность сварных швов. Плохая подгонка также приводит к чрезмерной сварке, поскольку зазоры увеличивают размер сварного шва, необходимого для достижения той же несущей способности. Например, для соединения без зазора требуется скругление 1/4″. Зазор 1/8″ в том же соединении потребует нового размера галтели 3/8″ для достижения той же прочности. Это составляет Увеличение на 124% расхода присадочного металла.

Это составляет Увеличение на 124% расхода присадочного металла.

7. Контроль использования расходных материалов

Расходные материалы, такие как защитный газ, присадочные металлы, составы для защиты от брызг, шлифовальные круги, задние стержни и компоненты пистолета, составляют заметную часть общих затрат на сварку. . В результате их правильное использование важно для снижения затрат. Некоторые расходные материалы следует использовать только в случае необходимости.

Системы подачи газа следует регулярно проверять, чтобы можно было выявлять и устранять утечки. Ударные турбины и устройства защиты от перенапряжения могут быть прикреплены к концу сварочных пистолетов для измерения удара газа и снижения давления соответственно.

8. Повышение эффективности

Затраты на оплату труда — самая большая переменная затрат в любом сварочном проекте. Одним из способов снижения этих затрат и повышения производительности сварки является обеспечение эффективности всех операций.

- Подготовка металла к сварке

- Подготовка соединения

- Сборка компонентов

- Предварительный подогрев, при необходимости

- Компоненты для прихватки, если требуется

- Позиционирование/перепозиционирование, при необходимости

- Перемещение между сварными швами

- Межпроходное охлаждение, если применимо

- Шлифовальные брызги

- Проверка и тестирование для

- Обработка/ремонт сварных швов и последующая

- Термическая обработка после сварки, если применимо

Очевидно, что сбой в одной операции может иметь эффект домино для операций, следующих за ней. Например, плохо подготовленные соединения могут привести к чрезмерной сварке, что, в свою очередь, может привести к шлифовке и полировке, которых можно избежать. Точно так же неправильное позиционирование может привести к повторной обработке и ремонту сварных швов.

Хотя неэффективность операций трудно отследить и измерить, вознаграждение стоит затраченных усилий. Эффективный способ выявления неэффективности заключается в следующем: если шаг 2 является обязательным процессом для шага 3, значит, все в порядке. Однако если шаг 2 выполняется для исправления или оптимизации шага 1, то шаг 1 неэффективен. Одним из них является компенсация длины кабеля (CLC™), регулировка во время сварки (AWW™), Auto-Line и механизм подачи проволоки SuitCase™, который обеспечивает плавную подачу проволоки с точной и постоянной скоростью. Они повышают производительность и сокращают трудозатраты и затраты.

9. Сведение к минимуму брака и переделок

При производстве брака 100% используемого наполнителя, защитного газа, электроэнергии, рабочей силы и времени тратится впустую. Это ужасно для экономии средств. Переделки также приводят к напрасной трате времени, ресурсов и труда. Убедитесь, что благодаря навыкам и эффективности исключены брак и доработки при использовании сварочных аппаратов TIG.

10. Обеспечение безопасности при сварке в приоритете

Несчастные случаи на рабочем месте не влияют напрямую на затраты на сварку и не способствуют эффективности любой производственной среды. Безопасность работников всегда должна быть главным приоритетом в любой компании, особенно при работе со сварочными аппаратами TIG.

Убедитесь, что вы принимаете все необходимые меры предосторожности и соблюдаете соответствующие инструкции и правила для обеспечения безопасности операторов сварки на протяжении всего сварочного проекта. Высококачественное защитное снаряжение и комплексные планы безопасности помогают предотвратить травмы и сократить расходы в долгосрочной перспективе.

Сварка низкоуглеродистой стали: достижения в технологии

Мягкая сталь представляет собой сплав железа и углерода с содержанием углерода от 0,16 до 0,29. Он хорошо известен тем, что обладает довольно высокой температурой плавления, не превышающей 1520°C.

Какой процесс и оборудование для сварки низкоуглеродистой стали лучше всего?

По существу, самым лучшим методом сварки низкоуглеродистой стали является сварка MIG, которая очень популярна среди новичков и любителей. В этом процессе непрерывная сплошная проволока подается через сварочную горелку в сварочную ванну и в конечном итоге сплавляет два или более основных материала. В то же время защитный газ подается через сварочную горелку и обеспечивает эффективную защиту от любого загрязнения сварочной ванны.

Помимо беспрецедентной гибкости и универсальности, сварка МИГ проста в освоении и освоении, поскольку электрод подается автоматически. Это позволяет сварщику полностью сосредоточиться на сварочном пистолете и свариваемом материале. Давайте теперь рассмотрим основные компоненты оборудования, используемого для сварки низкоуглеродистой стали методом сварки MIG.

Источник питания (аппарат для сварки МИГ)

Сварочные аппараты МИГ работают на постоянном токе, обеспечивающем стабильное постоянное напряжение. Точный сварочный ток для использования в любой конкретный момент можно определить по скорости подачи проволоки через горелку, а длину дуги можно определить по уровню напряжения. При сварке МИГ низкоуглеродистой стали скорость выгорания проволоки можно плавно регулировать автоматически, чтобы компенсировать небольшие отклонения в трех ключевых переменных. Это точное расстояние между пистолетом и заготовкой, скорость подачи проволоки и текущая скорость захвата.

Система подачи проволоки

Для обеспечения стабильности и воспроизводимости сварка MIG зависит от общей производительности системы подачи проволоки. Эта система должна обеспечивать плавную подачу проволоки, и сварщик всегда должен уделять пристальное внимание подающим роликам и направляющим каналам. При сварке MIG используются 3 различных системы проволоки: прижимные ролики, двухтактная сварка и катушка на пистолете.

Трубка

Трубка, используемая при этом методе сварки, обычно имеет длину не более 5 мм. Чтобы облегчить правильную подачу проволоки, этот компонент всегда должен быть коротким и прямым.

Сварочный пистолет

Сварочный пистолет выполняет ряд важных функций. В первую очередь он направляет провод к стыкам. Во-вторых, это компонент, передающий ток на проволоку, и, в-третьих, он подает защитный газ для защиты сварочной ванны. Для сварки низкоуглеродистой стали идеально подходят сварочные горелки с воздушным охлаждением.

Во-вторых, это компонент, передающий ток на проволоку, и, в-третьих, он подает защитный газ для защиты сварочной ванны. Для сварки низкоуглеродистой стали идеально подходят сварочные горелки с воздушным охлаждением.

Защитный газ

Как правило, существует два основных варианта выбора наилучшего защитного газа для сварки МИГ низкоуглеродистой стали. Первый представляет собой смесь 75 % аргона и 25 % CO2, которая дает очень мало брызг, обеспечивает наилучший внешний вид валика и не способствует прожогу тонких металлов, таких как мягкая сталь. В качестве альтернативы, некоторые сварщики используют 100% CO2, который обеспечивает более глубокое проплавление, но неизбежно приводит к большому разбрызгиванию.

Давайте теперь посмотрим на различные достижения в области сварки углеродистой стали, особенно в коммерческой и производственной отраслях.

Технология контактной точечной сварки

Технология контактной точечной сварки не является новой инновацией и впервые была представлена в начале 1900-х годов. Однако с самого начала эта технология сварки превратилась в один из самых сложных автоматизированных сварочных процессов, представленных в настоящее время на рынке. Точечная сварка сопротивлением известна своими многочисленными преимуществами по сравнению с большинством других решений для сварки. Это включает в себя его низкую стоимость, скорость и прочность, когда речь идет о соединении листового металла, такого как мягкая сталь.

Однако с самого начала эта технология сварки превратилась в один из самых сложных автоматизированных сварочных процессов, представленных в настоящее время на рынке. Точечная сварка сопротивлением известна своими многочисленными преимуществами по сравнению с большинством других решений для сварки. Это включает в себя его низкую стоимость, скорость и прочность, когда речь идет о соединении листового металла, такого как мягкая сталь.

Он также значительно устраняет деформацию и деформацию сварных швов, а его соединения получаются чрезвычайно однородными. Точечная сварка сопротивлением поддерживает как полуавтоматические, так и автоматические операции сварки и не требует высококвалифицированного сварщика для ее выполнения. За прошедшие годы в этом процессе сварки появилось несколько инноваций, особенно в отношении роботизированных сварочных пистолетов. Одним из наиболее многообещающих технологических достижений в этой форме сварки на данный момент является использование ультразвукового контроля в контексте проверки точечных сварных швов в металлических листах, таких как листы из мягкой стали.

Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством.

Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством. Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным.

Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным. Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Это позволяет проводить процесс сварки практически без брызг.

Это позволяет проводить процесс сварки практически без брызг. Принципиальная электрическая схема СПА.

Принципиальная электрическая схема СПА. Иным возможным устройством для регулировки прибора является активный дроссель.

Иным возможным устройством для регулировки прибора является активный дроссель. Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла.

Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла. 5 мм).

5 мм). Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время.

Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время. Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.