Сварочный шов для начинающих: виды сварных соединений и классификация способов сварки

alexxlab | 04.03.2023 | 0 | Разное

21 факт о сварке штекерным соединением: полное руководство для начинающих

В этой статье вкратце будет рассмотрена тема «Сварка штекерным соединением» с 21 фактом о сварке штекерным соединением. Сварка штепсельной вилкой также известна как сварка розеткой.

Процесс сварки пробки осуществляется при сплавлении двух металлов по участкам сварки в младших круглых отверстиях. Метод сварки электрозаклепкой выполняется путем соединения двух металлов внахлест. При наложении двух внахлест в верхнем металле создается отверстие для наплавки сварного шва.

Когда точечная сварка не может выполняться в металле, в этом случае делается пробковая сварка, которая может происходить практически в каждый момент времени.

Что такое штекерный шов?Смысл штекерного шва – закрытие разрыва. Сварка пробкой на самом деле представляет собой сварной шов круглой формы. В системе сварки оправки два металла перекрывают друг друга и в одном из металлов имеется зазор. Сварка засчитывается в зазор, чтобы остановить его. Стенка зазоров остается прямой, но это не обязательно. Стенка зазоров также может быть согнута.

Сварка засчитывается в зазор, чтобы остановить его. Стенка зазоров остается прямой, но это не обязательно. Стенка зазоров также может быть согнута.

Символ сварного шва представляет собой прямоугольник с символом диаметра, расположенным слева от символа сварного шва, так как число комбинируется с символом диаметра.

Изображение – сварка штепсельной вилкойДля сварки пробкой используются:В современном машиностроении электродуговая сварка широко применяется в различных отраслях. Сварщик может легко справиться со сваркой электрозаклепкой, если немного потренируется и подучится. В автомобильной и аэрокосмической промышленности используется сварка методом пробки.

Автомобильный сектор:-В автомобильной промышленности, где в этом случае необходимы тяжелые машины для сварки оборудование точечной сварки не может быть установлено для выполнения из-за недостатка места но в качестве альтернативы там легко может быть установлен штекерный шов. Зазоры машин могут быть легко заварены пробочным швом. Прочность сварного шва больше, чем точечного.

Зазоры машин могут быть легко заварены пробочным швом. Прочность сварного шва больше, чем точечного.

Для заполнения повреждений в зазорах на компонентах авиакосмической техники применяют электроэлектрический сварной шов. В зазоры выходных корпусов и вентиляторов драгоценно засыпается без слома всей системы.

Когда использовать электросварку?В автомобильной и аэрокосмической промышленности, где требуется более качественная и чистая сварка, в этом случае вместо точечной сварки используется сварка штепсельной вилкой.

В автомобильной промышленности для сварки необходимы тяжелые машины, в этом случае оборудование точечной сварки не может быть установлено для работы из-за недостатка места, но в качестве альтернативы там легко может быть установлена сварка методом электрозаклепки.

В аэрокосмической отрасли для более точного заполнения отверстий сварочный процесс в этом случае также используется сварка пробкой. Точность и прочность штекера больше, чем у точечной сварки.

Точность и прочность штекера больше, чем у точечной сварки.

Пробковые сварные швы представляют собой сварные швы круглой формы, которые в основном используются для соединения двух поверхностей металла вместе за счет небольшого пространства на одной из сторон. В области автомобильной сварки штепсельной вилкой широко используется в качестве замены точечной сварки, когда оборудование для точечной сварки имеет недостаточную площадь для работы.

Прочность сварки штепселем больше по сравнению с точечной сваркой.

Размер отверстия под сварку заглушки:Минимальный размер диаметра отверстия конкретно под заглушку должен быть не меньше, чем толщина детали вперемешку с ним плюс 5/16(8 мм) в идеале округленная до следующего большего несопровождаемого 1/16″. Наибольшая ширина должна быть равна минимальной ширине плюс 1/8 дюйма (3 мм) или 2-1/4 толщины детали, в зависимости от того, что больше.

В промышленности с помощью электросталеплавильного сварного шва обычно можно выполнить пять типов соединений, они перечислены ниже:

- Краевое соединение

- Угловой стык

- Стыковое соединение

- Коленный сустав

- Тройник

Краевое соединение не применимо для приложения давления и напряжения. Краевое соединение можно объяснить так, когда две кромки двух разных деталей соединяются друг с другом. Краевое соединение подходит для случая, когда два листа прилегают друг к другу и почти остаются на параллельной поверхности в месте сварки.

Ниже перечислены различные типы краевых соединений.

- U-образный сварной шов

- V-образный сварной шов

- J-образный сварной шов

- Сварной шов со скошенной кромкой

- Угловой фланцевый сварной шов

- Квадратный шов с разделкой кромок

Угловое соединение можно объяснить как; когда углы двух частей расположены так, что образуют соединение под прямым углом. С двумя частями, соединяющимися в фасонную форму, подобную L.

С двумя частями, соединяющимися в фасонную форму, подобную L.

Ниже перечислены различные типы угловых соединений.

- Точечная сварка

- Сварной шов со скошенной кромкой

- U-образный сварной шов

- V-образный сварной шов

- J-образный сварной шов

- Сварной шов с квадратной канавкой

- Угловой шов

- Угловой фланцевый сварной шов

- Краевой сварной шов

- Вспышка V-образный сварной шов

Самым легким и простым соединением, которое можно выполнить с помощью электрозаклепки, является соединение встык. Стыковое соединение создается путем совмещения концевых секций двух частей. Две детали в стыковом соединении располагаются на одной поверхности или одна за другой.

Ниже перечислены различные типы стыкового соединения.

- Сварной шов со скошенной кромкой

- U-образный сварной шов

- V-образный сварной шов

- J-образный сварной шов

- Сварной шов с квадратной канавкой

- Раструбный сварной шов с фаской

- Раструбный сварной шов с V-образным пазом

С помощью соединения внахлест можно соединять в основном два металла разной толщины. Соединение внахлест можно определить, когда две части накладываются друг на друга. Соединение внахлестку может быть двусторонним или односторонним.

Соединение внахлест можно определить, когда две части накладываются друг на друга. Соединение внахлестку может быть двусторонним или односторонним.

Различные типы соединения внахлестку перечислены ниже.

- Сварной шов со скошенной кромкой

- J-образный сварной шов

- Щелевой сварной шов

- Угловой шов

- Точечная сварка

- Раструбный сварной шов с фаской

- Пробковый сварной шов

report this ad

Тройниковое соединение можно объяснить так, когда две разные части пересекаются друг с другом под прямым углом, а одна часть лежит на другой по центру. Тройник в форме буквы Т.

Ниже перечислены различные типы тройников.

- Пробковый сварной шов

- Сварной шов со скосом

- Щелевой сварной шов

- Угловой шов

- Расплав через сварной шов

- Раструбный сварной шов

- J-образный сварной шов

Процесс, выполняемый с толстым металлом при сварке электрозаклепкой, указан ниже.

- Очистка толстой стали

- Маркировка на верхней части толстой стали

- Отверстия создаются в верхней части толстой стали

- Поместите толстые стали вместе

- Поместил сварку

Прочность сварного шва более чем сопоставима с точечной сваркой. С помощью электросварки можно работать с толстыми металлами. конструкция штекерного шва не применима для больших усилий и нагрузок.

Как рассчитать прочность сварного шва?Компания процесс расчета прочности электрозаклепочного шва указан ниже,

- Размер сварного шва и прочность сварного шва умножаются друг на друга.

- Наивысшая допустимая прочность на растяжение соответствует указанному выше изделию.

- Полученный результат следует умножить на значение 0.

77, чтобы получить соединение длины сварного шва.

77, чтобы получить соединение длины сварного шва.

Процесс сварки пробкой выполняется в несколько этапов. Шаги описаны ниже,

- Шаг – 1: Очистка металла

- Шаг – 2: Маркировка на верхнем металле

- Шаг – 3: На верхнем металле создаются отверстия.

- Шаг – 4: Соедините верхний металл и основной металл вместе.

- Шаг – 5: Разместите сварку

В начале сварки электросваркой сначала проводится предварительная подготовка. На этом этапе основной металл необходимо очистить, поэтому в процессе сварки не должно быть грязи или примесей, а также важна очистка после того, как метод сварки не содержит дефектов. Безопасность очень важна в процессе сварки. Сварочные перчатки, сварочный шлем должны быть надеты сварщиком во избежание несчастных случаев. Наконец, сварочный ожог не является желательным в процессе сварки электрозаклепкой.

Наконец, сварочный ожог не является желательным в процессе сварки электрозаклепкой.

На следующем этапе сварки штекерной сваркой производится разметка на верхнем участке основного металла. Если сварка нескольких заглушек выполняется в основном металле, в этом случае их необходимо разнести по уровню.

Шаг – 3: В верхнем металле создаются отверстия: –После разметки создаются отверстия, в местах которых будет создаваться штекерная сварка. Отверстия в основном металле можно сделать различными способами, среди которых сверление является наиболее распространенным процессом, выбираемым сварщиками для создания отверстий.

Шаг – 4: Соедините верхний металл и основной металл вместе:После завершения маркировки металл необходимо сложить так, чтобы он не мог двигаться в процессе. Зажим для сварки пробкой используется для зажима металлов в одном месте.

В последнюю очередь наносится сварной шов. При выполнении сварки необходимо помнить о наиболее важных критериях, что процесс следует начинать с внешней стороны по точкам кромок, способ работы будет ближе к середине. Благодаря этому процессу повышается прочность металла и снижается вероятность возникновения дефекта, а также повышается температура основного металла до температуры верхнего металла.

Можно ли использовать сварные швы на растяжение?Нет, сварные швы нельзя использовать на растяжение.

Размеры, которые применяются для условного обозначения сварки электрозаклепкой, перечислены ниже.

- Глубина заполнения

- Размер

- Угол встречного хода

- Количество сварных швов

- Расстояние между сварными швами

Процесс вилки сварка листового металла делается в несколько шагов. Шаги описаны ниже,

Шаги описаны ниже,

- Очистка листового металла

- Разметка на верхней части листового металла

- Отверстия создаются в верхней части листового металла.

- Сложите лист металла вместе

- Поместил сварку

В начале сварки электрозаклепкой сначала проводится предварительная подготовка. На этом этапе листовой металл необходимо очистить, поэтому в процессе сварки не должно быть грязи или примесей, а также важна очистка перед методом сварки, чтобы не было дефектов.

Маркировка на верхней части листового металла:-На следующем этапе сварки штепсельной вилкой делается разметка на верхней части листового металла. Если в листовом металле выполняется сварка несколькими заглушками, в этом случае их необходимо разнести по уровню.

Отверстия создаются в верхней части листового металла:После разметки создаются отверстия, в местах которых будет создаваться штекерная сварка. Отверстия в основном металле можно сделать различными способами, среди которых сверление является наиболее распространенным процессом, выбираемым сварщиками для создания отверстий. В основном делают 8 мм – 10 мм отверстие. Диаметр отверстий зависит от ширины фланца, а расстояние между отверстиями составляет около 25 мм.

Отверстия в основном металле можно сделать различными способами, среди которых сверление является наиболее распространенным процессом, выбираемым сварщиками для создания отверстий. В основном делают 8 мм – 10 мм отверстие. Диаметр отверстий зависит от ширины фланца, а расстояние между отверстиями составляет около 25 мм.

После завершения маркировки металл необходимо сложить так, чтобы он не мог двигаться в процессе. Зажим для сварки пробкой используется для зажима металлов в одном месте.

Нанесена сварка:-В последнюю очередь наносится сварной шов. При выполнении сварки необходимо помнить о наиболее важных критериях, что процесс следует начинать с внешней стороны по точкам кромок, способ работы будет ближе к середине. Благодаря этому процессу повышается прочность металла и снижается вероятность возникновения дефекта, а также повышается температура основного металла до температуры верхнего металла.

Основные различия между сварным швом и сварным швом описаны ниже.

| Пробковый сварной шов | Щелевой сварной шов |

| Сварка, выполненная в круглом отверстии в одном элементе соединения, сплавляющем этот элемент с другим элементом.. Отверстие с угловой сваркой не следует рассматривать как соответствующее этому определению. | Щелевой сварной шов соединяет поверхность куска материала с другим куском через продолговатое отверстие. Отверстие может быть открытым с одной стороны и может быть частично или полностью заполнено сварочным материалом. |

| Форма сварного шва может быть определена с помощью диаметра. | Форма щелевого сварного шва может быть определена как по длине, так и по диаметру. |

| Применение штекерного шва, 1.  Изготовление кузова автомобиля 2. Ремонт кузова автомобиля Изготовление кузова автомобиля 2. Ремонт кузова автомобиля3. Сварка труб внутри трубы 4. Для соединения металла разной толщины | Применение щелевой сварки, 1. Распределение силы сдвига в соединениях внахлестку 2. Остановка потеря устойчивости в перекрывающихся частях. |

Основные различия между сваркой электрозаклепкой и сваркой в ванне описаны ниже.

| Пробковый сварной шов | Сварка в ванне |

| Процесс сварки пробки осуществляется при сплавлении двух металлов по участкам сварки в младших круглых отверстиях. | Тип сварки электрозаклепками для соединения двух листов тонколистового материала.; отверстие, прожженное в верхнем листе, заполняют лужицей наплавленного металла для сплавления верхнего листа с нижним. |

| Толстый материал может работать со сварным швом. | Толстый материал не может работать со сваркой в ванне. |

Основные различия между сваркой электрозаклепкой и точечной сваркой описаны ниже.

| Пробковый сварной шов | Точечная сварка |

| Процесс сварки пробки осуществляется при сплавлении двух металлов по участкам сварки в младших круглых отверстиях. Метод сварки электрозаклепкой выполняется путем соединения двух металлов внахлест. При наложении двух внахлест в верхнем металле создается отверстие для наплавки сварного шва. | Процесс точечной сварки можно объяснить как сварку вместе двух или более металлов с помощью тепла и давления в зону сварного шва от электрического тока. |

| Прочность сварного шва больше, чем точечного. | Прочность точечного сварного шва сравнительно меньше, чем сварного шва. |

| Техническая стоимость низкая. | Техническая стоимость высока. |

| Точность электрозаклепочного шва больше. | Точность точечной сварки меньше по сравнению с точечной сваркой. |

| Для ремонта автомобильных кузовных панелей используется сварка пробкой. | Для сборки автомобильных кузовных панелей используется точечная сварка. |

С помощью расстояния между двумя пластинами в сварном шве вилки можно легко определить качество сварного шва. Если между двумя пластинами имеется зазор, то это называется хорошим сварным швом с раструбом, а если зазора между двумя пластинами нет, то это называется плохим сварным швом с раструбом.

Пространство раструбного сварного шва используется для минимизации трещин, в то время как пластины нагреваются, чтобы поглотить избыточное количество температуры во время процесса сварки.

Вывод:Если опытный сварщик с небольшим образованием может работать с электрозаклепкой, то это очень продвинутый и подходящий процесс сварки. Прочность сварного шва достаточно хороша для сварки.

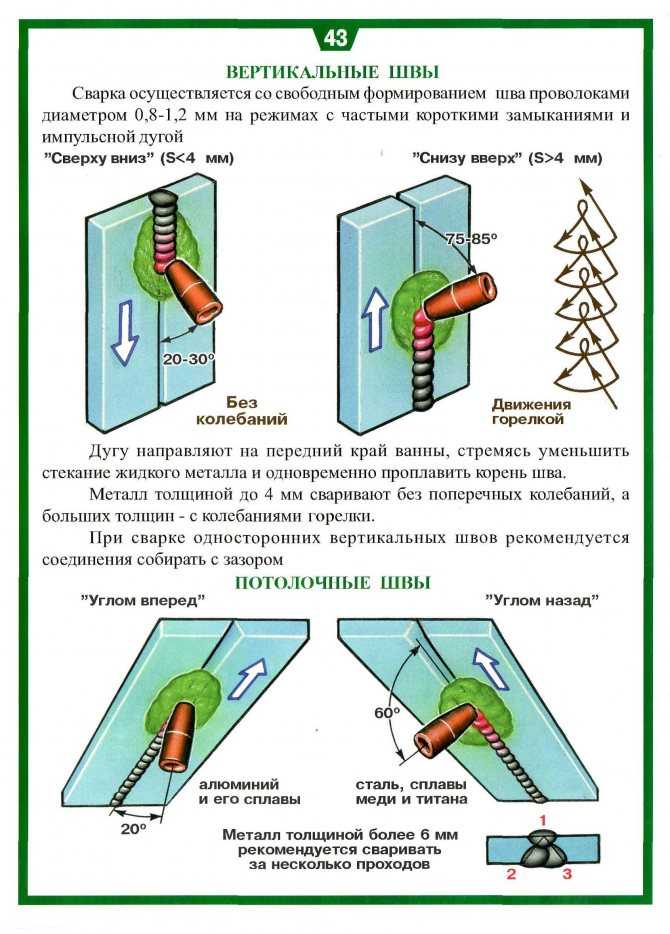

Сварка шва: вертикальный, горизонтальный, потолочный

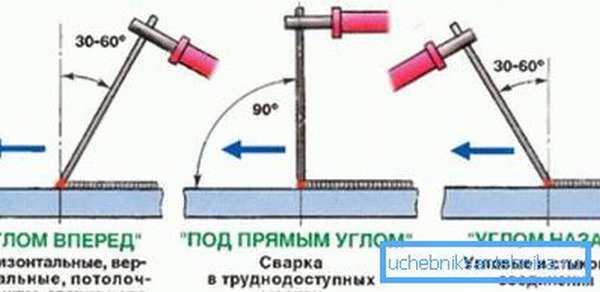

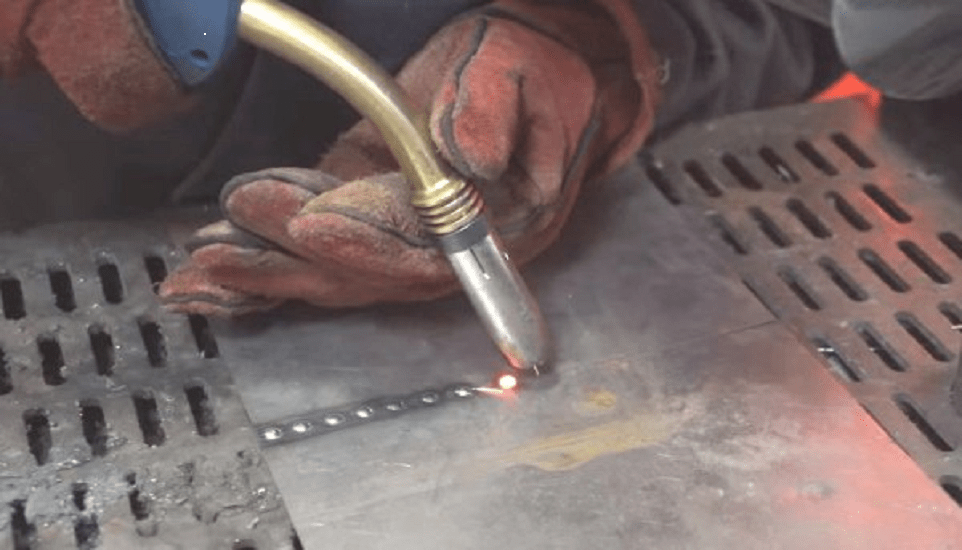

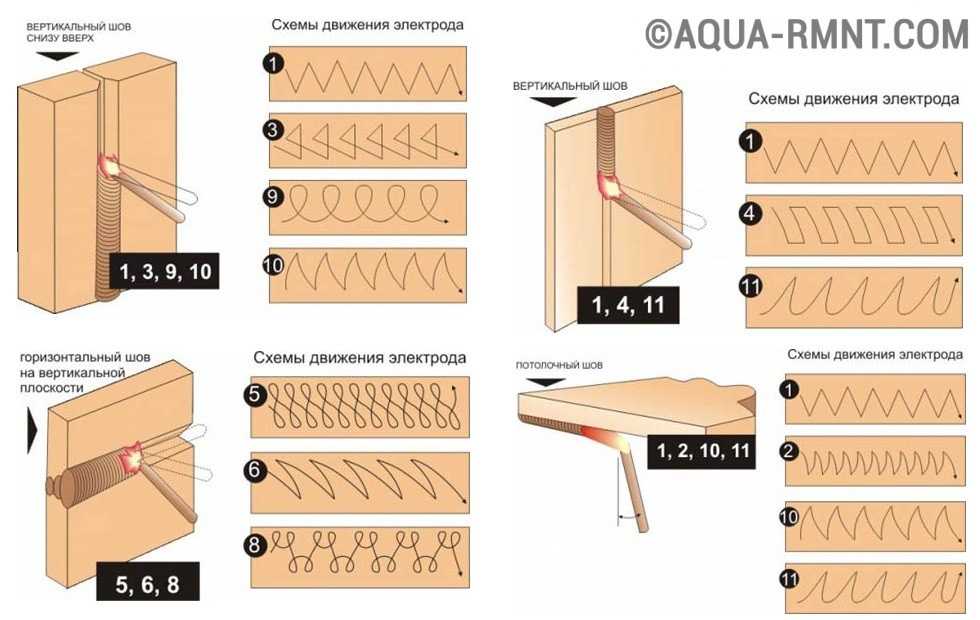

Расположение поверхности, на которой выполняется сварка, относительно вертикали, влияет на шов. Разберем, как правильно варить вертикальные, горизонтальные и потолочные швы.

Профессиональный сварщик должен уметь создавать надежные, непроницаемые для воды и других жидкостей швы вне зависимости от расположения поверхности, на которой делается сварка. Сила тяжести существенно влияет на распределение навариваемого металла внутри шва. Разберемся в особенностях выполнения вертикальных, горизонтальных и потолочных швов, а также рассмотрим несколько полезных советов от профессиональных сварщиков.

Виды сварочных швов

Многообразие форм соединяемых поверхностей, а также вариантов их взаимного расположения, заставила выработать изрядное количество разновидностей сварочного шва. Вот несколько примеров классов швов, принятых в отечественной типологии:

- По числу создаваемых наплавляемых слоев в валике (или по числу прохождений) выделяют однослойные и многослойные швы.

- По расположению валика наваренного металла. Если металл наваривается только с одной стороны, шов односторонний, а если с обеих сторон – двусторонний.

- По положению плоскости, в которой располагается шов, относительно вертикали, выделяют нижние и потолочные швы. Если же плоскость шва близка к вертикали, то в зависимости от движения электрода выделяют вертикальный тип (электрод идет сверху вниз ли наоборот) и горизонтальный тип (движение электрода – слева направо).

Наиболее проста для освоения техника проведения сварочных работ в нижнем положении, когда плоскость шва расположена параллельно поверхности Земли.

Также определенную специфику задает тип соединения, который определяется конфигурацией свариваемых деталей. Остановимся на основных типах поподробнее.

Соединение встык

Этот вариант применяется для соединения металлических листов, стального проката, труб. Между деталями оставляют небольшой зазор (порядка 2 мм), а сами детали жестко фиксируют струбцинами. Расплавляемый электрической дугой металл электрода заполняет зазор, образуя шов

[warning]Если металл тонкий (до 4 мм), допускается не проводить зачистку кромок. Обработка заключается только в удалении ржавчины. Делается односторонний шов, как правило, в один проход. Если же металл толще 4 мм, придется снять на кромках фаску. Способ обработки кромок показан на рисунке. [/warning]

[/warning]

Число слоев наплавления и размещения их по сторонам от стыка зависит от толщины металла. Тип разделки кромок также определяется, исходя из толщины. Так, у листов в 10 мм готовят только одну кромку и проваривают шов с одной стороны, а при толщине металла в 12 мм уже более целесообразно снять фаски на обеих кромках и с обеих сторон.

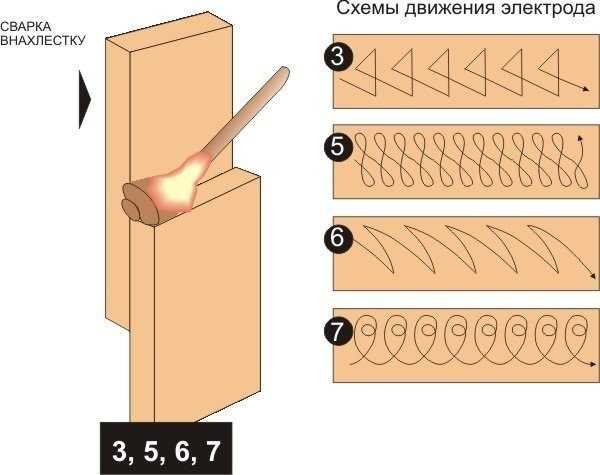

Свариваем металл внахлест

Этот вариант применяют, если требуется соединить два листа с толщиной не более 8 мм. Наиболее важный момент в этом случае – угол расположения электрода. Если он будет слишком большим или маленьким, навариваемый металл не попадет в стык. Надежность соединения в таком случае резко снится, либо детали не будут соединены вовсе.

[warning]Соединение внахлест всегда проваривают с обеих сторон. Иначе не проваренная сторона откроет доступ влаге между листами металла, что создаст благоприятные условия для коррозионных процессов.[/warning]

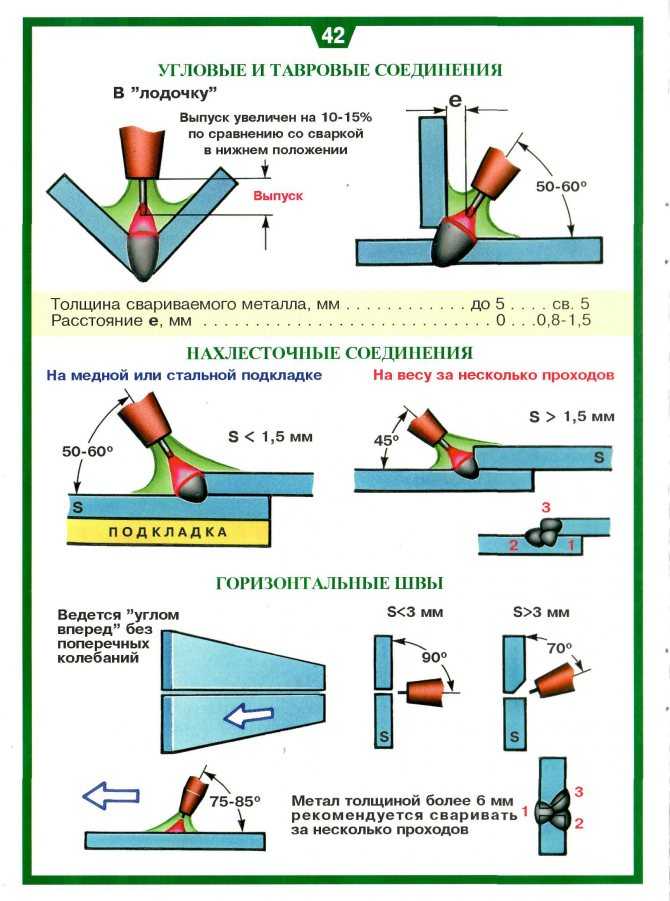

Тавровое и угловое соединения

Если две детали образуют в точке соединения литеру «Т», образуется тавровое соединение, а литеру «Г» — угловое. В данном случае число швов и фасок, снимаемых на кромках, также определяется толщиной металла:

В данном случае число швов и фасок, снимаемых на кромках, также определяется толщиной металла:

- До 4 мм кромки не обрабатывают, шов кладут с одной стороны

- От 4 до 12 мм допускается обработка как одной, так и двух сторон, шов одинарный.

- Толще 12 мм – спиливают фаски на обеих сторонах и швов делают два.

Специфика таких соединений по сравнению с соединением встык – угол между листами и электродом. Если обе детали одинаково толстые, стараются расположить электрод строго по биссектрисе (средней линии) угла, сваривая металл «в лодочку». В этом случае наплавляемый шов хорошо заполнит стык под действием силы тяжести.

[warning]Если один лист заметно тоньше, чем другой, угол между электродом и толстым листом увеличивают, доводя до 60°.Тогда большая часть жара попадет на толстый лист, и нет опасности, что тонкий металл прогорит насквозь.[/warning]

Главная сложность при выполнении углового соединения (особенно если нет возможности расположить детали «в лодочку») в том, что сила тяготения заставляет расплав стекать вниз, и тогда в вершине шва металла будет гораздо меньше.

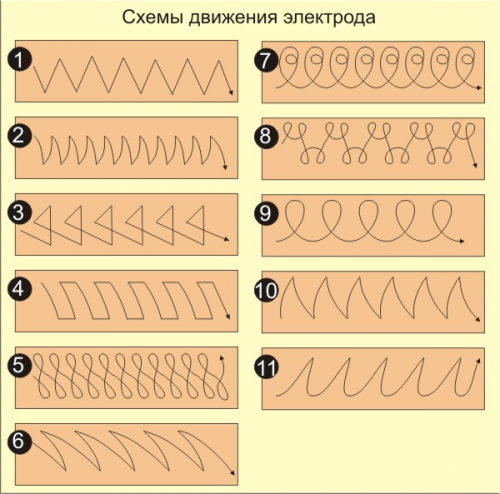

Как варить вертикальный

Главная проблема при сваривании шва, находящегося в вертикальной плоскости и расположенного вертикально, состоит в стремлении расплава стекать вниз. Чтобы этому препятствовать, уменьшают длину дуги. Порой можно даже опереться электродом на место сваривания, лишь бы он не прилипал к металлу.

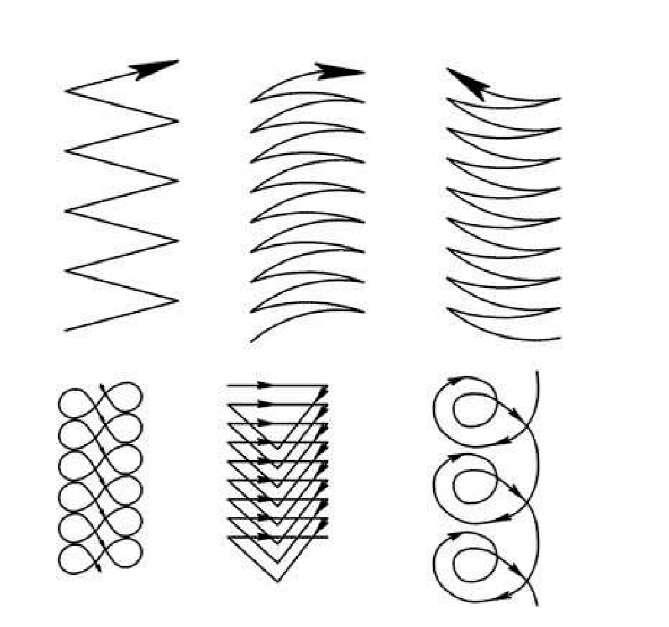

Выбор направления движения также важен. Допускается двигаться как вниз, так и вверх. Но второй вариант легче, так как дуга не позволит содержимому сварной ванны течь вниз. Большинство начинающих сварщиков выбирают именно этот способ. Направление движения – либо петлями, либо зигзагообразно.

Подготовка металла осуществляется по стандартной технологии. А вот вопрос, отрывать дугу или нет, более сложен. Многие начинающие предпочитают варить с отрывом, давая металлу остыть. Но времени такая техника отнимает больше, да и шов получается не таким ровным.

Но времени такая техника отнимает больше, да и шов получается не таким ровным.

Горизонтальный и его специфика

При выполнении горизонтального шва сварочная ванна стекает на нижнюю кромку. Наклон электрода делают большим, но величина определяется по силе тока. Вот еще несколько советов от профессиональных сварщиков:

- Хотя допускается движение в обоих направлениях, у правшей получается ровнее наваривать металл, если электрод идет слева направо.

- Точку зажигания дуги располагают на нижней кромке.

- Электрод ведут спиралью или восьмерками.

- Для достижения лучшего результата электрод склоняют немного назад по ходу.

Если металл плавится и стекает слишком сильно, ускоряют движение электрода. Также допускается небольшое понижение силы тока. Металл будет успевать остыть, если периодически отрывать дугу. Главное – не злоупотреблять этими способами, вводя их постепенно, по мере необходимости.

Потолочный: не так сложно, как кажется

Данный шов – один из самых трудных в освоении. Из-за гравитации капли расплавленного электрода так и норовят сорваться вниз, что чревато ожогами. Страдает также качество шва. Поэтому очень важно прогревать металл до достаточных температур, но при этом давать сварочной ванне возможность остыть.

Из-за гравитации капли расплавленного электрода так и норовят сорваться вниз, что чревато ожогами. Страдает также качество шва. Поэтому очень важно прогревать металл до достаточных температур, но при этом давать сварочной ванне возможность остыть.

[warning]Еще одна проблема, связанная с потолочными швами, порождена движением газов, образующихся при сварке. Пузырьки станут подниматься, накапливаясь в корне шва, из-за чего его прочность получается ниже. Поэтому если есть хоть малейшая возможность расположить детали по-другому, ей стоит воспользоваться.[/warning]

Если все же пришлось варить «над головой», применяют следующие приемы:

- Электрод строго под 90° к плоскости шва.

- Дуга в процессе работы как можно короче.

- Движения короткие, круговые.

- Периодически дуга гасится, чтобы металл остывал.

Так добиваются приемлемого качества шва. Но все же в производстве такие швы используют крайне редко из-за сложности исполнения и низкого качества.

Зачистка швов

Как правило, свежий шов выглядит не эстетично. На поверхности остается шлак, окалина, брызги металла. Сварочный валик существенно выступает над поверхностью. Чтобы изделие имело красивый вид, проводят зачистку швов.

Для выполнения комплекса операций по окончательной отделке шва нужны инструменты:

- Молоток и зубило, чтобы сбить окалину.

- Болгарка и диск для шлифовки металла, чтобы сгладить выступающий из шва валик.

- Абразивные пасты для окончательной шлифовки.

После зачистки детали красят или покрывают оловом (лудят).

Возможные дефекты

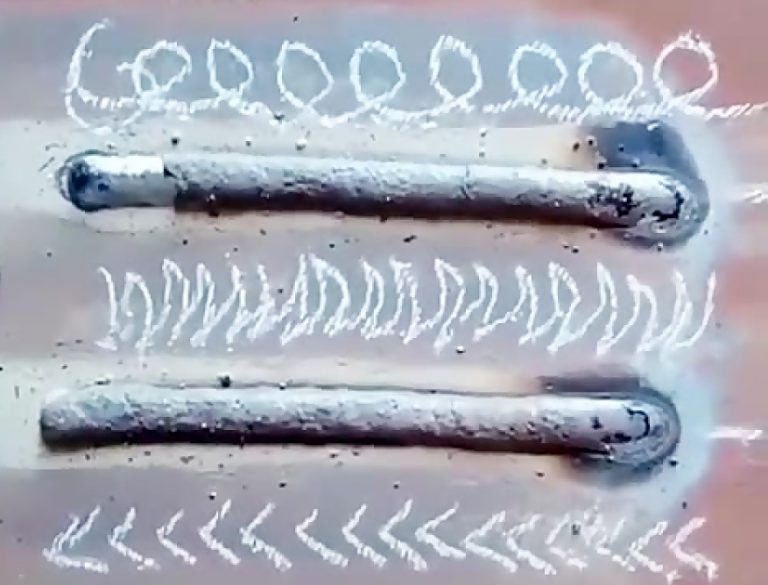

При недостаточном опыте сварщика или использовании недостаточно качественного оборудования и расходных материалов неминуемо возникают дефекты. Некоторые из них существенно снижают качество шва и требуют переделки, другие имеют скорее эстетический характер. Наиболее распространенные дефекты – это неравная ширина шва и заполнение «где густо, где пусто».

Также причиной дефекта может оказаться неверно подобранная сила тока, длина дуги или скорость прохождения электрода. На рисунке показано, как эти оплошности влияют на качество шва.

На рисунке показано, как эти оплошности влияют на качество шва.

Также у начинающих сварщиков часто получаются не проваренные на всю глубину швы и т.н. подрезы (канавки в металле вдоль шва), прожоги, поры в металле, трещины. Если обнаружено слишком много дефектов, лучше срезать шов и наложить заново.

При внимательном и критичном отношении к своей работе быстро накапливается опыт. И тогда швы будут все более ровными, прочными и красивыми.

Советы профессионалов при сварных работах

Мы рекомендуем для просмотра несколько полезных видеофрагментов. Они помогут вам лучше представить технику выполнения описанных разновидностей швов. Кроме того, создатели видео открывают несколько профессиональных секретов, постигнутых с опытом:

Надеемся, что наша статья помогла вам понять тонкости выполнения всех видов швов. При кажущейся сложности работы в некоторых положениях, ее технику вполне можно освоить, если подойти к делу спокойно и методично. Удачи вам!

При кажущейся сложности работы в некоторых положениях, ее технику вполне можно освоить, если подойти к делу спокойно и методично. Удачи вам!

Автоматический сварочный аппарат для линейных швов | Amet Inc.

Линейно-шовная сварка для точных деталей

Прецизионные настольные линейно-шовные машины AMET Inc. предназначены для выполнения внешней линейной сварки цилиндрических деталей или листов. Используя входящие в комплект центрирующие устройства, свариваемая деталь нагружается и зажимается в центре станины шовной сварки для получения однородных сварных швов.

Сварочное приспособление изготовлено из толстостенных стальных труб. Станина машины для сварки линейных швов может быть установлена на существующей столешнице на объекте заказчика или на дополнительной опорной базовой конструкции, поставляемой AMET.

Многие процессы сварки, такие как GTAW, PAW, включая микро, а также GMAW, могут использоваться в этих системах для сварки линейных швов.

30+ лет сварки Совершенство автоматизации

- Возможности

- Преимущества

- Элементы управления

Прецизионные настольные линейно-шовные сварочные аппараты имеют следующие возможности и технические характеристики для выполнения точных линейных шовных сварок:

- Длина сварного шва: Допустимая длина детали составляет от 2,9до 35,4 дюйма (от 75 до 900 мм) с дополнительными 2,9 дюйма (75 мм) на каждом конце для выходных и выходных выступов.

- Толщина стенки: высота оправки регулируется для толщины листа от 0,02 до 0,15 дюйма (от 0,5 до 4,0 мм).

- Минимальный диаметр: в зависимости от длины выбранного сварочного аппарата минимальный диаметр детали составляет от 2,6 до 3,3 дюйма (от 67 до 85 дюймов).

- Максимальный диаметр: Этот сварочный аппарат предназначен для установки на существующей конструкции на объекте заказчика.

Из-за этого максимальная пропускная способность диаметра не определена. AMET предлагает опорную конструкцию со стандартной вместимостью 29 человек.0,9 дюйма (760 мм), дополнительная информация доступна в разделе «Дополнительные функции».

Из-за этого максимальная пропускная способность диаметра не определена. AMET предлагает опорную конструкцию со стандартной вместимостью 29 человек.0,9 дюйма (760 мм), дополнительная информация доступна в разделе «Дополнительные функции». - Пневматическое усилие зажима: регулируется до 2419 фунтов/фут (36 кг/см).

- Точность хода: Точность хода изменяется всего на +/- 0,01 дюйма (0,15 мм) по всей длине сварного шва.

- Скорость каретки: прецизионный привод с диапазоном скоростей от 2 до 197 дюймов/мин (от 50 до 5000 мм/мин). Грузоподъемность каретки

- : каретка рассчитана на нагрузку до 99 фунтов (45 кг) на расстоянии 5,9 дюйма (150 мм) от лицевой панели каретки.

Доступны дополнительные функции для расширения возможностей этого точного настольного аппарата для линейной шовной сварки. Дополнительную информацию см. в разделе Дополнительные функции .

Прецизионный настольный аппарат для линейной шовной сварки AMET имеет ряд преимуществ по сравнению со сваркой детали вручную или с использованием простой моторизованной тележки или «тележки», в том числе: для получения однородных сварных швов с ровным валиком.

Контроллер XM

Контроллер XM интегрируется во все основные программируемые компоненты машины для сварки линейных швов. В систему интегрированы следующие оси движения и компоненты:

- Движение каретки: XM и модуль линейного перемещения интегрируются с кареткой сварочной головки с сервоприводом для обеспечения программируемого движения с возможностью блокировки по всей длине станины шовной сварки. Линейное движение можно запрограммировать по расстоянию (абсолютному или пошаговому) или времени в пути.

- Вертикальное перемещение горелки: Сварочную головку можно запрограммировать на втягивание в конце каждого сварного шва для облегчения загрузки и выгрузки детали, а затем возвращение на заданную высоту сварки в начале сварки.

- Сварочный источник питания: XM и модуль источника питания интегрируются с источником сварочного тока для программирования тока и напряжения с экрана XM. Запрограммированные значения также можно изменить во время сварочных операций с экрана XM. Устройство подачи проволоки

- : Прецизионный 4-роликовый механизм подачи проволоки с серводвигателем интегрирован с XM для обеспечения программируемой скорости подачи и втягивания проволоки. Запрограммированную скорость можно изменить во время сварочных работ.

Ручное управление

- Ручной ползун для управления движением сварочной головки поперек шва (ось Y).

Элементы управления сварочным аппаратом

- Элементы управления ПЛК для последовательности зажима. Зажим активируется либо ножной педалью, либо ленточным переключателем, установленным на дополнительную опорную конструкцию.

- ПЛК для обеспечения безопасности

- Зажим не может быть инициирован, если защелка оправки не закрыта.

- Зажим нельзя ослабить во время сварки.

- Зажим не может быть инициирован, если защелка оправки не закрыта.

Отличный партнер

“Компания AMET была отличным партнером, потому что у них есть все возможности для того, чтобы действовать, когда нам нужно разработать новое решение или обслуживать существующее решение. В конце концов, цена решения незначительна, если оно работает должным образом, и поставщик может поддерживать его в рабочем состоянии благодаря своим усилиям по обслуживанию. AMET знает об этих вещах и соответствующим образом обслуживает своих клиентов».

– Продукты Matrix Drilling

15+ лет

“Уже более 15 лет я имею честь работать с AMET. Я лично видел, как отраслевые знания и инженерный опыт AMET Inc. позволили моему бизнесу повысить качество сварки и производительность, а также наших клиентов, чтобы улучшить прочность и долговечность своей продукции».

– G. Wright’s Welding Ltd.

Великолепная команда

“С командой AMET приятно работать. потребности клиента на протяжении всего проекта. В результате получается надежная сварочная система, которую используют сотрудники и которая отвечает строгим требованиям к автомобилям и двигателям Blue Origin. Мы рады работать с AMET над нашим видением миллионов людей, живущих и работа в космосе».

потребности клиента на протяжении всего проекта. В результате получается надежная сварочная система, которую используют сотрудники и которая отвечает строгим требованиям к автомобилям и двигателям Blue Origin. Мы рады работать с AMET над нашим видением миллионов людей, живущих и работа в космосе».

– Blue Origin

- Стандартные функции

- Дополнительные функции

- Конечное применение

1. Передвижная тележка перемещается на четырех (4) блоках прецизионных линейных направляющих и приводится в движение системой шарико-винтовой передачи. Шарико-винтовая передача напрямую связана с серводвигателем и благодаря обратной связи с энкодером с обратной связью обеспечивает чрезвычайно высокий уровень точных повторяемых движений. Включены концевые выключатели исходного положения и хода, что дополнительно обеспечивает точность и повторяемость сварных швов. Кабельный лоток и держатель кабеля обеспечивают аккуратную укладку кабелей, а также продлевают срок службы кабелей и шлангов, идущих к каретке сварочного аппарата и сварочной головке.

2. Линейно-шовная сварочная дорожка снимает напряжение перед обработкой, что обеспечивает жесткие допуски и стабильность размеров в течение всего срока службы оборудования. Гусеница оснащена прецизионными линейными рельсами, которые обеспечивают плавное, повторяемое движение, что приводит к превосходным сварным швам.

3. Два (2) выдвижных вручную устройства выравнивания деталей облегчают позиционирование сварного соединения по центральной линии шовного сварочного аппарата перед зажимом и сваркой. Эти устройства для выравнивания можно легко перемещать по длине станины для сварки швов, что позволяет размещать их соответствующим образом для деталей различной длины.

4. На защелке шпинделя имеется предохранительный блокировочный выключатель. Интеграция этого переключателя предотвращает зажим шовной сварки, когда защелка шпинделя находится в открытом состоянии. Это также предотвращает разжимание во время сварки.

5. Пневматический шланг с двойными стенками обеспечивает равномерное прижимное усилие к каждому зажимному пальцу шовного сварщика по всей длине сварного шва. Предусмотрен регулятор давления, позволяющий регулировать усилие зажима. Алюминиевые зажимные пальцы снабжены медными наконечниками, которые можно перевернуть, что удваивает срок их службы. Медные кончики пальцев обеспечивают отличную теплопроводность и помогают охлаждать зону сварки во время сварки. Наконечники сварщика шва можно заменять по отдельности по мере необходимости.

6. Расстояние между пальцами между передним и задним зажимными пальцами можно регулировать, что позволяет точно настроить приспособление для процесса сварки и свариваемых материалов. Диапазон регулировки позволяет установить расстояние между пальцами от 0,1 до 0,8 дюйма (от 3 до 20 мм).

7. Оправка для сварки линейных швов с регулируемой высотой подходит для материалов различной толщины. Оправка поставляется с одной (1) стандартной медной вставкой. Канавка вставки обрабатывается в соответствии с типом и толщиной свариваемого материала, как указано клиентом.

Оправка поставляется с одной (1) стандартной медной вставкой. Канавка вставки обрабатывается в соответствии с типом и толщиной свариваемого материала, как указано клиентом.

8. Линейно-шовные сварочные аппараты AMET используют прочную конструкцию из толстостенной конструкционной стали, чтобы свести к минимуму деформацию детали во время зажима. Добавленная масса также обеспечивает превосходное поглощение и рассеивание тепла в процессе сварки, в то же время увеличивая жесткость и продлевая срок службы оборудования.

АВТОНОМНОЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Программы сварки можно создавать, изменять или сохранять на ПК. Эти программы можно перемещать между контроллером и ПК с помощью USB-накопителя или через соединение Ethernet. Это программное обеспечение может повысить производительность, позволяя создавать/редактировать программы, пока контроллер сварки выполняет другую программу сварки.

ПНЕВМАТИЧЕСКИЕ ЦЕНТРИРУЮЩИЕ УСТРОЙСТВА перемещаются в стандартное положение вручную

Пневматические центрирующие устройства имеют пневматический привод, поэтому они работают в полуавтоматическом режиме. Оператор переключает переключатель, чтобы опустить или поднять эти центрирующие устройства (1 пара). Кроме того, пневматические центрирующие устройства также могут быть активированы как этап автоматизации до или после сварки.

Оператор переключает переключатель, чтобы опустить или поднять эти центрирующие устройства (1 пара). Кроме того, пневматические центрирующие устройства также могут быть активированы как этап автоматизации до или после сварки.ПАРТЕНИЯ КАРТА СВОЙСТВА

. Тележка или рельсы регулируются для различных диаметров и используют ролики, поэтому положение детали можно регулировать внутрь или наружу, а также поворачивать по часовой стрелке и против часовой стрелки. Включает v-образные направляющие, по которым тележка может двигаться. ПРИМЕЧАНИЕ. Максимальный диаметр уменьшается при использовании этой функции.

ЦЕНТРАЛЬНАЯ ОПОРА ОПРАВКИ

В некоторых случаях требуется оправка меньшего размера. Однако при зажатии оправка будет прогибаться за пределы допустимых допусков. В таких случаях AMET® может предоставить центральную опору оправки или, в некоторых случаях, ряд опор. Опоры являются регулируемыми и обеспечивают оправку дополнительными путями нагрузки, чтобы противодействовать отклонению от зажимных усилий.

Опоры являются регулируемыми и обеспечивают оправку дополнительными путями нагрузки, чтобы противодействовать отклонению от зажимных усилий.

ОПОРНАЯ КОНСТРУКЦИЯ ОСНОВАНИЯ

В своей стандартной конфигурации аппарат для линейной сварки швов Precision Bench поставляется готовым к привинчиванию к существующему рабочему столу или инструментальной оснастке. Для автономных приложений мы можем предоставить дополнительную опорную базовую структуру. Это обеспечивает опору и опорные ножки. С этой опцией активация зажима может быть определена как ленточные переключатели на опорных ножках или ножные педальные переключатели.

КАМЕРА НАБЛЮДЕНИЯ ЗА ДУГОЙ

Камеры наблюдения за дугой можно добавить в систему GTAW/PAW, чтобы оператор мог видеть сварочную дугу из удаленного места. Это удерживает оператора в безопасном месте и снижает его стресс и усталость. Кроме того, изображение, отображаемое на мониторе, увеличивается и показывает больше деталей, чем то, что можно было бы наблюдать без камеры. Несколько камер могут быть интегрированы для проектов, где требуется обзор передней и задней стороны зоны сварки. Дополнительную информацию см. на странице камеры обзора Arc.

Несколько камер могут быть интегрированы для проектов, где требуется обзор передней и задней стороны зоны сварки. Дополнительную информацию см. на странице камеры обзора Arc.

ПНЕВМАТИЧЕСКАЯ ЗАЩЕЛКА

Стандартная защелка требует, чтобы оператор открывал и закрывал ее вручную. Пневматическая защелка, с другой стороны, приводится в действие пневматическим цилиндром и позволяет оператору нажать одну кнопку, чтобы открыть или закрыть защелку. При использовании пневматического соленоида с цифровым управлением работа защелки может быть включена в качестве одного из этапов автоматизации перед сваркой или после сварки. Переключатель блокировки безопасности входит в состав этого дополнительного пакета функций.

ТЕЛЕЖКА ОПРАВКИ

Если сварочный аппарат заказан с несколькими оправками, можно также выбрать дополнительную тележку оправки. Тележка для оправки обеспечивает безопасный способ замены одной оправки на другую путем поворота тележки в нужное положение, подъема регулируемых опор оправки на тележке и последующего отсоединения оправки от опоры. После освобождения от опоры сварочного аппарата тележку можно переместить так, чтобы можно было установить вторичную оправку. Это обеспечивает эффективный метод замены оправок, сохраняя при этом безопасность персонала и ускоряя процесс замены.

После освобождения от опоры сварочного аппарата тележку можно переместить так, чтобы можно было установить вторичную оправку. Это обеспечивает эффективный метод замены оправок, сохраняя при этом безопасность персонала и ускоряя процесс замены.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ СБОРА ДАННЫХ И ПРОВЕРКИ ДОПУСКОВ

Данные собираются и анализируются в режиме реального времени, чтобы убедиться, что все модули находятся в пределах установленных допусков. Точки данных могут отображаться графически на дисплее, а также могут быть экспортированы в виде файла .csv и просмотрены в такой программе, как Microsoft Excel. Эти файлы можно экспортировать через один из портов USB или Ethernet на контроллере XM® или XPro.

AVC ДЛЯ СИСТЕМЫ GTAW/PAW

Добавлен модуль AVC (управление напряжением дуги), обеспечивающий сварочную головку функцией автоматического отключения дуги. Модуль обеспечивает автоматическую регулировку высоты для поддержания постоянного напряжения дуги на всем протяжении сварного шва, включая автоматическую регулировку многопроходных сварных швов.

Двойное давление зажима

Двойное давление позволяет оператору использовать более низкое давление, чтобы закрепить деталь в положение в процессе подключения к загрузке. шовный сварщик. После того, как деталь установлена правильно, давление зажима и, следовательно, усилие зажима можно увеличить, чтобы предотвратить смещение деталей во время процесса сварки. С опцией двойного зажима давления поставляются отдельные регуляторы давления и манометры. Это позволяет регулировать давление зажима независимо друг от друга.

ДОПОЛНИТЕЛЬНЫЕ НАПАЛЬЧИКИ

В некоторых случаях требуются кончики пальцев из стали, нержавеющей стали или хромированные. AMET® может дополнительно предоставить непрерывные зажимные планки из меди. Эти медные полоски рекомендуются при сварке тонких материалов или материалов, для которых важно небольшое количество кислорода.

ВСТАВКИ ОПРАВКИ

Стандартная вставка оправки изготовлена из меди, но для некоторых сварных швов требуется другая вставка для поддержки сварного шва. В других сварочных процессах не допускается контакт меди с материалом при сварке. Для этих сварных швов AMET® может предложить вставки оправки из стали, нержавеющей стали, или вставка оправки может быть даже хромированной.

В других сварочных процессах не допускается контакт меди с материалом при сварке. Для этих сварных швов AMET® может предложить вставки оправки из стали, нержавеющей стали, или вставка оправки может быть даже хромированной.

При сварке таких материалов, как нержавеющая сталь и титан, желательна газовая оболочка на обратной стороне сварного шва. Для таких случаев AMET® предлагает медную вставку с газовым каналом и рядом отверстий, расположенных в шахматном порядке, расположенных через каждые 50 мм (2 дюйма), чтобы обеспечить прохождение защитного газа к обратной стороне сварного соединения и улучшить качество сварки.

МНОЖЕСТВЕННАЯ СВАРОЧНАЯ ГОЛОВКА

Наши усовершенствованные средства управления позволяют нам интегрировать несколько сварочных головок в одну сварочную головку. Каждый процесс может работать независимо или одновременно. Например, сварочная головка TIG и плазменной сварки будет иметь две оси AVC (по одной на каждую горелку), и может работать либо одна горелка, либо они обе могут работать одновременно для плазмы с замочной скважиной и следа TIG. Мы предлагаем сварку TIG и плазмы, TIG и MIG, TIG MIG и плазму, а также SAW и MIG. Любая из этих комбинаций доступна и может быть полностью запрограммирована с ОДНОГО центрального контроллера. Возможны и другие комбинации. Пожалуйста, свяжитесь с нами с любыми запросами.

Мы предлагаем сварку TIG и плазмы, TIG и MIG, TIG MIG и плазму, а также SAW и MIG. Любая из этих комбинаций доступна и может быть полностью запрограммирована с ОДНОГО центрального контроллера. Возможны и другие комбинации. Пожалуйста, свяжитесь с нами с любыми запросами.

ИНДИВИДУАЛЬНЫЕ ОПРАВКИ

Не все виды шовной сварки одинаковы; по этой причине AMET® предлагает специальные оправки, основанные непосредственно на проектных требованиях конечного пользователя. В некоторых проектах требуется возможность сварки деталей меньшего диаметра, чем позволяет оправка стандартного размера. Одним из вариантов для этих сценариев является оправка меньшего размера, позволяющая сваривать детали меньшего диаметра по всей длине закаточной машины. В зависимости от толщины материала может потребоваться поддержка оправки.

В некоторых случаях этот меньший диаметр необходим только для деталей, длина которых меньше допустимой длины сварного шва. Для этих проектов может быть доступна ступенчатая оправка, в которой конец оправки с защелкой обрабатывается с меньшим диаметром, который затем значительно увеличивается в диаметре, чтобы противостоять силам зажима.

ОПРАВКА С ВОДЯНЫМ ОХЛАЖДЕНИЕМ

Станок для линейной сварки швов Precision Bench поставляется со стандартной оправкой, но может быть заказан с дополнительной оправкой с водяным охлаждением. Водяное охлаждение оправки обеспечивает дополнительное охлаждение зоны сварки в процессе шовной сварки. Это может быть желательно для приложений с более высокой силой тока или более высокими требованиями к объему производства.

ПОДЪЕМ ОПОРЫ

Для проектов, требующих максимального наружного диаметра, превышающего стандартные 910 мм (36 дюймов), компания AMET® может предоставить дополнительный подступенок опоры. Они доступны с различной высотой, что при установке увеличивает максимальный внешний диаметр сварщика с 1050 мм (42 дюйма) до 1800 мм (72 дюйма). Опорные стояки производятся с шагом 150 мм (6 дюймов).

ПРОИЗВОДСТВО СТАЛЬНЫХ РЛАНГОВ

Компания AMET помогла клиентам автоматизировать сварочные процессы для производства стальных шлангов. Сварочный аппарат с линейным швом — это эффективный способ изготовления нестандартных труб из тонкостенной стали и нержавеющей стали для использования в широком спектре промышленных и выхлопных систем. После сварки труба может быть оснащена специальными концевыми фитингами или гидроформована в гофрированную трубу для гибких соединений.

Сварочный аппарат с линейным швом — это эффективный способ изготовления нестандартных труб из тонкостенной стали и нержавеющей стали для использования в широком спектре промышленных и выхлопных систем. После сварки труба может быть оснащена специальными концевыми фитингами или гидроформована в гофрированную трубу для гибких соединений.

ВОЗДУШНЫЕ БАЛЛОНЫ

Баллоны, используемые для хранения сжатого воздуха, такие как воздушные компрессоры, переносные воздушные баллоны и тормоза грузовиков. Изготовление этих цилиндров требует продольных и кольцевых сварных швов.

ТОПЛИВНЫЕ БАКИ

Топливные баки, часто изготавливаемые из нержавеющей стали или алюминия, требуют сварных швов с полным проплавлением для предотвращения утечек. Сварочные системы AMET способны сваривать топливные баки самых разных форм и размеров.

Полезные ссылки и информация:

Контактный телефон

Позвоните, напишите или отправьте письмо по электронной почте в нашу штаб-квартиру в Рексбурге, штат Айдахо, чтобы получить дополнительную информацию о том, как мы можем лучше обслуживать вас.

355 Dividend DR

Rexburg, ID 83440

(208) 356-7274

Get in House

Расширение Sweep Sweelp Swealling с адаптивными контролями. на высоких скоростях производства и улучшении качества сварки

Роберт К. Коэн

Для создания газонепроницаемого шва с помощью машины для сварки швов необходимо выполнить ряд перекрывающихся точек. Каждое образовавшееся пятно должно представлять собой полностью сформированный самородок, не подверженный вытеснению. При слишком малом нагреве образуется пятно меньшего размера, что может привести к утечке. Использование слишком большого количества тепла приводит к изгнанию, что также может вызвать утечку. В дополнение к контролю за формированием каждого самородка необходимо поддерживать достаточный контроль за расстоянием между точками, чтобы гарантировать, что каждый самородок перекрывает следующий.

Каждое приложение для точной точечной сварки обычно требует выбора электродов из правильного материала, а также правильного диаметра поверхности электрода, силы электрода, силы тока и количества времени. Для поддержания контроля площади контакта электрода с деталью и приложения силы электрода, которая повторяется от сварки к сварке, требуется эффективная машина с надлежащими инструментами. Для обеспечения точной подачи запрограммированного тока для каждого сварного шва требуется надежное управление. Изменение любого из этих параметров повлияет на результаты точечной сварки.

Для поддержания контроля площади контакта электрода с деталью и приложения силы электрода, которая повторяется от сварки к сварке, требуется эффективная машина с надлежащими инструментами. Для обеспечения точной подачи запрограммированного тока для каждого сварного шва требуется надежное управление. Изменение любого из этих параметров повлияет на результаты точечной сварки.

Машина для точечной сварки может использоваться для создания газонепроницаемого соединения путем выполнения сварного шва, отрыва электродов от детали, перемещения детали на заданное расстояние, возвращения электродов на деталь для выполнения другого сварного шва и повторения этого пока не получится шов нужной длины. Расстояние между точками должно точно контролироваться, чтобы каждое создаваемое пятно в достаточной степени перекрывалось с последующим.

При создании точек перекрытия второй сварной шов меньше первого. Это связано с тем, что часть тока, используемого для производства второго сварного шва, проходит через электрический путь, созданный первым сварным швом. Третий сварной шов меньше второго. Это связано с тем, что в дополнение к части тока, используемого для создания третьего сварного шва, проводимого через электрический путь, созданный вторым сварным швом, некоторая часть тока также проходит через первый сварной шов. Это явление известно как шунтирование.

Третий сварной шов меньше второго. Это связано с тем, что в дополнение к части тока, используемого для создания третьего сварного шва, проводимого через электрический путь, созданный вторым сварным швом, некоторая часть тока также проходит через первый сварной шов. Это явление известно как шунтирование.

Сварочные операции, которые программируют один и тот же ток для всех сварных швов в шве, сталкиваются с высокой частотой выталкивания на первом и втором сварных швах. Если ток снижен настолько, чтобы предотвратить выбросы в первых нескольких сварных швах, то все последующие сварные швы в шве в конечном итоге будут меньше, чем хотелось бы. Это условие можно исправить, запрограммировав соответственно более низкие токи для первого и второго сварных швов.

Детали шовной сварки

Машина для шовной сварки может обеспечить газонепроницаемое соединение намного эффективнее, чем это может быть достигнуто с помощью машины для точечной сварки. Колеса шовных электродов могут просто катиться к следующему месту, чтобы выполнить следующий сварной шов, вместо того, чтобы поднимать электроды с детали, продвигать деталь на заданное расстояние и возвращать электроды обратно на деталь. Кроме того, машина для сварки швов, интегрированная с эффективным управлением, способна точно контролировать расстояние между точками без необходимости добавления каких-либо специальных механизмов позиционирования или инструментов.

Кроме того, машина для сварки швов, интегрированная с эффективным управлением, способна точно контролировать расстояние между точками без необходимости добавления каких-либо специальных механизмов позиционирования или инструментов.

Существует два основных режима шовной сварки — прерывистый (также называемый роликовой точечной сваркой) и непрерывный.

Сварка с прерывистым швом

При сварке с прерывистым швом колеса продвигаются в нужное положение и останавливаются для выполнения каждого сварного шва. После завершения сварки колеса перемещаются к следующему месту и останавливаются, чтобы выполнить следующий сварной шов. Этот процесс повторяется до тех пор, пока не будет сделан шов нужной длины.

Физическая динамика сварки прерывистым швом аналогична точечной сварке. Контроль может занять любое время, необходимое для качественного сварного шва. Все действия, которые обычно используются адаптивным управлением для регулирования качества точечной сварки, могут быть применены и к сварке с прерывистым швом. Такие действия могут включать в себя автоматическое исправление таких проблем, как загрязнение поверхности детали и плохая подгонка детали, а в случаях, когда происходит выброс, мгновенное отключение нагрева в течение 1 мс и автоматическое выполнение ремонтной сварки на месте.

Такие действия могут включать в себя автоматическое исправление таких проблем, как загрязнение поверхности детали и плохая подгонка детали, а в случаях, когда происходит выброс, мгновенное отключение нагрева в течение 1 мс и автоматическое выполнение ремонтной сварки на месте.

В процессе прерывистой или роликовой/точечной сварки производственная производительность ограничена тем, насколько быстро колеса могут быть ускорены из стационарного состояния после сварки до следующего положения для сварки, а затем полностью остановлены, чтобы можно было выполнить следующий сварной шов. быть сделано.

Непрерывная шовная сварка

При непрерывной шовной сварке колеса продолжают вращаться по мере выполнения каждого сварного шва. В отличие от сварки с прерывистым швом, этот процесс накладывает ограничение на фиксированное временное окно для выполнения каждого сварного шва. Поскольку нет возможности изменять продолжительность каждого сварного шва, все адаптивные решения и компенсирующие действия должны приниматься во время выполнения сварного шва. Основное преимущество заключается в том, что производство может происходить на гораздо более высоких скоростях.

Основное преимущество заключается в том, что производство может происходить на гораздо более высоких скоростях.

Скорость

При сварке непрерывным швом скорость является еще одним фундаментальным параметром, вводимым в процесс сварки. Как только геометрия электрода, усилие электрода, сварочный ток и время сварки определены для получения желаемого сварного шва, увеличение скорости вращения колеса приводит к более холодным сварным швам, а уменьшение скорости вращения колеса приводит к более горячим сварным швам.

Типовые режимы работы

В производстве обычно используются три основных режима сварки непрерывным швом.

1. Все сварные швы производятся путем прокатки колес по поверхности детали с одинаковой скоростью. Колеса зажимают деталь и начинают катиться. Сварка не начинается до тех пор, пока колеса не разгонятся до запрограммированной скорости сварки. Последний сварной шов завершается до того, как колеса начинают замедляться до нуля.

Если на машину подаются одинаковые детали с одинаковыми инструментами и поддерживается контроль силы электрода, скорости круга, тепла и времени, то управление явлением шунтирования во время первых нескольких сварных швов, как правило, является единственным оставшимся конкретным процессом условие, которое необходимо решить.

2. Не все сварные швы выполняются при одинаковой скорости вращения колеса. Колеса зажимают деталь и начинают катиться. Сварка начинается до того, как колеса закончат разгон до запрограммированной скорости сварки. Сварка в конце шва все еще продолжается, когда колеса замедляются до нуля.

Эта компоновка требует выполнения действий в начале и конце шва, чтобы избежать перегрева сварных швов, производимых при более низких скоростях. Обычный метод управления этим условием заключается в использовании восходящего нагрева в начале пласта и нисходящего нагрева в конце пласта. Достижение стабильной производительности сварки требует точного масштабирования и согласования нарастания нагрева с возрастающей скоростью круга в начале шва, а также точного масштабирования и согласования спада нагрева со скоростью падения в конце шва. На практике этого может быть трудно добиться.

На практике этого может быть трудно добиться.

По мере увеличения скорости колеса мгновенные колебания скорости также увеличиваются из-за таких факторов, как переменная нагрузка на деталь, подаваемую на станок. Все эти вариации могут привести к вариациям размеров сварных швов.

3. Сварка происходит встык по всей детали. Типичные применения сварки встык используются в производстве таких продуктов, как водонагреватели, 55-галлонные бочки, ведра и аэрозольные баллончики. По мере того, как каждая свариваемая деталь проходит через машину, шовные ролики должны накатывать на переднюю кромку детали, перемещаться по всей длине детали и скатываться с задней кромки. Целостность шва по всей длине детали необходима для предотвращения ее брака.

Традиционная система

В большинстве операций по производству деталей такого типа предпринимается попытка контролировать процесс путем использования восходящего нагрева в начале шва и нисходящего нагрева в конце шва. Концевой выключатель или датчик приближения определяет приближение детали к шовным роликам и запускает последовательность графика сварки. Датчик, обнаруживающий приближение задней части детали, запускает спуск в конце шва. Производители, использующие этот тип операции, имеют высокий процент брака из-за непостоянных характеристик сварки.

Концевой выключатель или датчик приближения определяет приближение детали к шовным роликам и запускает последовательность графика сварки. Датчик, обнаруживающий приближение задней части детали, запускает спуск в конце шва. Производители, использующие этот тип операции, имеют высокий процент брака из-за непостоянных характеристик сварки.

Кроме того, приборы для шовной сварки по этой схеме показывают, что сварные швы на передней кромке детали либо слишком холодные, либо слишком горячие. Независимо от того, какие корректировки вносятся в датчики приближения, временная неопределенность системы обнаружения переднего конца детали в сочетании с изменчивостью времени от момента обнаружения до момента контакта детали со шовными колесами делает практически невозможным точно синхронизировать начало накала с входом передней кромки детали в шовные круги.

Синхронизация наклона вниз на задней части детали и отключение нагрева в нужное время создает аналогичные проблемы. Если нагрев отключится слишком рано, до того, как колеса начнут скатываться с задней кромки, сварные швы будут слишком холодными. Если нагрев будет продолжаться слишком долго после того, как колеса сойдут с задней кромки, сварные швы будут слишком горячими. Если последний сварной шов на детали все еще выполняется, когда колеса откатились слишком далеко от задней кромки детали, то произойдет чрезмерное искрение из-за выталкивания и потери материала.

Если нагрев будет продолжаться слишком долго после того, как колеса сойдут с задней кромки, сварные швы будут слишком горячими. Если последний сварной шов на детали все еще выполняется, когда колеса откатились слишком далеко от задней кромки детали, то произойдет чрезмерное искрение из-за выталкивания и потери материала.

Особенности примера

Производитель стальных бочек емкостью 55 галлонов в Нью-Джерси выполняет сварку встык со скоростью 50 футов/мин. Чтобы улучшить качество сварки и уменьшить брак, компания заменила свой однофазный сварочный трансформатор переменного тока (AC) и управление сваркой на основе кремниевого управляемого выпрямителя (SCR) на среднечастотный трансформатор постоянного тока (MFDC) и обычное инверторное управление.

Вместо увеличения производительности и сокращения брака эти модернизации оборудования привели к снижению производительности и увеличению брака. Производитель обратился в WeldComputer Corp., г. Трой, штат Нью-Йорк, с просьбой проанализировать операцию сварки.

Портативный монитор WeldView® был подключен к машине на производственной линии для контроля существующего процесса сварки. Изучение данных, записанных в течение нескольких часов во время фактического производства, выявило множество проблем, наиболее распространенными из которых были следующие: непостоянная подача контроля нагрева для каждого сварочного импульса и непостоянная синхронизация начала нагрева с передней кромкой детали, плюс остановка нагрева задней кромкой детали.

Первой замеченной проблемой была непостоянная подача тепла при каждом сварочном импульсе. Монитор зафиксировал множественные случаи колебаний тока более чем на 10 % и колебания продолжительности сварочного импульса более чем на 50 %. Также наблюдался непостоянный высокий остаточный ток во время интервала охлаждения между каждым сварочным импульсом. Эти колебания тока варьировались в достаточно широком диапазоне, чтобы сварные швы были слишком горячими и слишком холодными.

Второй замеченной проблемой была непоследовательная синхронизация начала нагрева с передним краем детали и прекращения нагрева с задним краем детали. Монитор зафиксировал повторные случаи нагревания детали до того, как деталь достигла сварочных кругов, за которыми последовали другие случаи, когда колеса уже накатывались на деталь до включения тока.

Монитор зафиксировал повторные случаи нагревания детали до того, как деталь достигла сварочных кругов, за которыми последовали другие случаи, когда колеса уже накатывались на деталь до включения тока.

В случаях, когда нагрев начинался до контакта детали со сварочными кругами, сварной шов на передней кромке детали был слишком горячим. В начале контакта детали со сварочными кругами возникали искры, и наблюдалось отложение выбрасываемого материала на сварочных кругах.

В случаях, когда колеса уже накатывались на деталь до начала тока, передняя кромка детали была недостаточно приварена. Аналогичное явление имело место на задней кромке детали. Чрезмерный нагрев и выталкивание материала происходили всякий раз, когда тепло все еще продолжалось, когда колеса соскальзывали с заднего конца детали, а неадекватная сварка происходила, когда тепло отключалось до того, как колеса начинали скатываться с заднего конца детали.

Также наблюдались случаи слишком раннего начала нагрева одной детали и слишком позднего для следующей детали без каких-либо корректировок на производственной линии. Это привело к выводу, что существующая система была неспособна надежно координировать синхронизацию тепла и времени, необходимого для надлежащего нагрева каждой детали, когда она проходит через машину.

Это привело к выводу, что существующая система была неспособна надежно координировать синхронизацию тепла и времени, необходимого для надлежащего нагрева каждой детали, когда она проходит через машину.

Записанные трассировки монитора документируют блок управления, выдающий непоследовательные тепловые импульсы, непоследовательно синхронизированные с деталями, проходящими через машину.

Использование адаптивного управления определяет, когда колеса начинают накатываться на переднюю часть детали, и динамически регулирует нагрев в соответствии с рисунком профиля колес, накатывающих на деталь.

Оптимальным нагревом задней части детали можно аналогичным образом управлять, профилируя тепло непосредственно в ответ на скатывание колес с задней части детали. Адаптивное управление также может мгновенно прекратить нагрев в течение 1 мс после обнаружения того, что колеса откатились на заданное расстояние от задней части детали. Это ограничивает восприимчивость процесса к искрообразованию и выбросу материала из-за слишком долгого поддержания тока. Это также увеличивает количество времени, в течение которого производство может продолжаться до очистки электродов.

Это также увеличивает количество времени, в течение которого производство может продолжаться до очистки электродов.

Факторы ограничения скорости сварки непрерывным швом

Два фактора, которые ограничивают скорость процесса сварки производственным швом, — это возможности машины и возможности управления.

По мере увеличения скорости круга для производства каждого сварного шва требуется больший ток. По мере увеличения тока требуется больше охлаждения, чтобы электроды и проводники с током не перегревались, и требуется большее усилие электрода для удержания материала во время формирования каждого сварного шва. Скорость процесса шовной сварки можно увеличивать до тех пор, пока не будет достигнут предел, на который можно дополнительно увеличить один из этих четырех параметров.

Выбор управления с достаточно высоким пределом рабочего тока, чтобы ток не был ограничивающим фактором при определении того, насколько быстро может происходить сварка, гарантирует, что адаптивное управление сможет управлять машиной на максимальной скорости, которая может быть достигнута при поддержание целостности сварного шва в соответствии со стандартами сварочных работ.

Скорость

По мере увеличения скорости машины для шовной сварки переменная нагрузка детали, подаваемой на машину, ограничение крутящего момента двигателя, люфт шестерни, колебания ремня, неоптимальная настройка параметров обратной связи управления двигателем и машина механические резонансы, могут вызвать мгновенные колебания скорости колеса. Увеличение скорости также сокращает время, необходимое для выполнения каждого сварного шва. По мере того, как время сварки сокращается, мгновенные колебания скорости становятся растущим источником вариаций сварки.

Изменения скорости машины для шовной сварки приводят к изменению размера сварных швов. Уменьшение колебаний скорости существующей машины может потребовать внесения изменений в конструкцию и модернизации. Отклонения сварного шва от этих колебаний можно уменьшить, модернизировав машину с адаптивным управлением, которое автоматически регулирует нагрев вверх и вниз в ответ на эти мгновенные колебания скорости.

Вибрация

По мере увеличения скорости машины для шовной сварки возрастающая вариация силы электрода становится источником вариаций сварного шва. Поскольку шовные ролики накатываются на переднюю часть детали на высоких скоростях, они часто промахиваются и отскакивают от детали. Кратковременное более высокое усилие на электроде, вызванное отскоком, может привести к недостаточному размеру сварного шва, что может вызвать утечку. В зависимости от резонансных характеристик электродной силовой системы шаг накатывания колес на деталь может возбудить машинный резонанс, для затухания которого может потребоваться несколько циклов колебаний. Каждый из этих циклов колебаний может превратиться в слишком холодный сварной шов, когда диск отскакивает от детали, за которым следует слишком горячий сварной шов, когда диск отскакивает от детали.

Устранение флуктуаций усилия на электроде, вызванных возбуждающими резонансами на существующем оборудовании, может потребовать внесения изменений в конструкцию и модернизации. В дополнение к компенсации колебаний скорости машины, адаптивное управление может уменьшить колебания сварного шва из-за колебаний силы электрода, автоматически регулируя нагрев вверх и вниз в ответ на эти мгновенные колебания силы.

В дополнение к компенсации колебаний скорости машины, адаптивное управление может уменьшить колебания сварного шва из-за колебаний силы электрода, автоматически регулируя нагрев вверх и вниз в ответ на эти мгновенные колебания силы.

Ток

Поскольку скорость круга увеличивается, кроме того, что требуется более высокий ток, каждый сварной шов должен производиться за более короткий период времени. Для выполнения каждой точки требуется меньше времени, потому что точка должна быть создана и завершена до того, как значительная часть поверхности колеса откатится от места выполнения сварного шва.

Точная подача коротких импульсов сильного тока необходима для контроля повторяемости сварки. Время охлаждения между каждым из этих импульсов сварки полезно, поскольку оно способствует формированию отдельных перекрывающихся сварных швов и снижает рабочую температуру кругов для шовной сварки. Снижение температуры кругов для шовной сварки обычно улучшает качество сварки, продлевает срок службы электрода и снижает требования к техническому обслуживанию машины.

Элементы управления SCR

Во многих операциях шовной сварки контроль является ограничивающим фактором, который ограничивает скорость, на которой может работать машина. Поскольку производитель пытается увеличить скорость производственной линии, управление часто становится самым большим источником изменчивости в операции сварки. Это приводит к высокому проценту брака, высоким потерям из-за снижения общей производительности, потерям от разрушающих испытаний и потерям рабочей силы.

Существующие операции шовной сварки с использованием более старой технологии управления сваркой на основе SCR для привода однофазного сварочного трансформатора переменного тока имеют ограничения по скорости из-за используемой технологии управления. Это ограничение связано с частотой электроэнергии, поставляемой энергетической компанией. Количество сварных швов в секунду, которое может произвести машина для шовной сварки, равно количеству полупериодов мощности в секунду, отдаваемых энергокомпанией.

На линиях электропередач переменного тока с частотой 60 Гц это означает, что операция шовной сварки ограничена 120 сварочными импульсами в секунду. При питании от сети переменного тока с частотой 50 Гц это сокращается до 100 сварочных импульсов в секунду. Время возникновения каждого сварного шва предопределено, поскольку оно должно быть синхронизировано со временем, когда энергетическая компания обеспечивает полупериод, а не со временем, когда желательно, чтобы сварка имела место. По мере увеличения скорости шовного ролика требование синхронизации сварного шва со временем доставки полуцикла, а не со временем, когда деталь входит в машину, становится большим источником изменчивости сварного шва, что влияет на стабильность сварного шва на края части.

Возможность регулирования температуры любого отдельного сварочного импульса с помощью управления SCR также ограничена, поскольку, как только управление инициирует импульс полупериода сварки, оно больше не влияет на то, что происходит во время сварки. Фактическое тепло, выделяемое при сварке, определяется тем, что электроэнергетическая компания подает в течение полуцикла, в течение которого происходит сварка. На сварной шов также влияет кратковременная нагрузка других заводских машин.

Фактическое тепло, выделяемое при сварке, определяется тем, что электроэнергетическая компания подает в течение полуцикла, в течение которого происходит сварка. На сварной шов также влияет кратковременная нагрузка других заводских машин.

Еще одним ограничением технологии управления SCR является то, что после включения сварочного импульса его нельзя отключить системой управления.

Управление инвертором

Чтобы преодолеть ограничения, налагаемые технологией управления SCR, производители, выполняющие высокоскоростную шовную сварку, переходят на инверторную технологию. Ожидается, что новая технология инверторного управления обеспечит превосходное регулирование сварочного тока, улучшит качество сварки и повысит производительность.

Производители, обращающиеся за советом к эксперту, часто получают информацию о том, что для использования преимущества более новой инверторной технологии необходимо будет выбросить существующий сварочный трансформатор переменного тока и заменить его сварочным трансформатором MFDC более новой технологии.

В тематических исследованиях производителей шовной сварки, которые осуществили переход с однофазного переменного тока на MFDC, они сообщили, что вместо увеличения производительности и улучшения качества сварки вместо этого произошло снижение производительности, снижение качества сварки и увеличение объема технического обслуживания. Эти проблемы усугубились, когда производители запрограммировали более короткое время импульса сварки и более короткое время охлаждения между каждым импульсом, пытаясь попытаться достичь или превысить скорость импульса 120 сварок в секунду, реализованную с помощью более старой технологии управления.

Контрольно-измерительные приборы для этих сварочных операций выявляют две перечисленные ниже причины ухудшения характеристик сварки.

Выбранное инверторное управление, если оно запрограммировано на создание коротких импульсов, обеспечивает неточную и/или нестабильную регулировку тока, что приводит к большей изменчивости сварочного импульсного тока, чем то, что было ранее достигнуто с помощью более старого управления на основе SCR.

В течение запрограммированного времени охлаждения между каждым импульсом ток медленно спадает и часто не спадает до нуля до начала следующего сварочного импульса. Этот высокий остаточный ток во время каждого интервала охлаждения, вызванный введением трансформатора MFDC, снижает эффективность функции времени охлаждения.

Это приводит к тому, что шовные ролики работают при более высокой температуре для выполнения сварных швов того же размера, что и раньше, когда ток можно было довести до нуля в течение большей части запрограммированного интервала охлаждения. Повышенная температура колеса, вызванная переключением на трансформатор MFDC, создает вторичные проблемы, в том числе более быстрое налипание материала на поверхность колеса.

Соображения по поводу MFDC

В дополнение к плохо определенным интервалам охлаждения при работе на высоких скоростях, к другим факторам, связанным с MFDC, относятся следующие: Повышенный механический износ машины. На машинах с коротким зевом нормальная функция переключения 1-кГц регуляторов MFDC вызывает два колебания тока в течение каждой мс запрограммированного нагрева сварки. Эти колебания вызывают тепловое расширение и сжатие, дважды за мс, многих движущихся частей сварочного аппарата. Дополнительная нагрузка и движение машины из-за этих расширений и сжатий приводят к более быстрому износу подшипников и подвижных звеньев.

На машинах с коротким зевом нормальная функция переключения 1-кГц регуляторов MFDC вызывает два колебания тока в течение каждой мс запрограммированного нагрева сварки. Эти колебания вызывают тепловое расширение и сжатие, дважды за мс, многих движущихся частей сварочного аппарата. Дополнительная нагрузка и движение машины из-за этих расширений и сжатий приводят к более быстрому износу подшипников и подвижных звеньев.

Увеличение размера горловины сварочного аппарата помогает подавить эти колебания тока, возникающие во время каждой запрограммированной мс операции, но замедляет скорость регулировки тока системой управления.

Машина и изделие намагничиваются. При сварке магнитного материала на машине с трансформатором MFDC машина и свариваемые детали намагничиваются. Металлические опилки притягиваются к поверхностям машины. Эти накапливающиеся опилки в конечном итоге попадают в движущиеся подшипники, направляющие и рычажные механизмы сварочного аппарата. Это увеличивает количество отказов оборудования и налагает дополнительные требования к техническому обслуживанию.

Несбалансированная температура и износ двух электродов. Широко известный как эффект Пельтье, выпрямленный вторичный ток, создаваемый сварочным трансформатором MFDC, приводит к тому, что анодный электрод (колесо, соединенное со стороной + трансформатора MFDC) имеет более высокую рабочую температуру, чем другой электрод. В дополнение к созданию температурного дисбаланса, который может сместить расположение самородков в свариваемой детали, вместо равномерного износа обоих электродов положительный электрод деформируется и собирает загрязнения быстрее, чем отрицательный электрод.

Синтез волны переменного тока

Анализ нескольких высокоскоростных операций шовной сварки показал, что правильное применение инверторной технологии к существующему сварочному трансформатору переменного тока дает лучшие результаты, чем те, которые можно было бы получить, заменив трансформатор переменного тока трансформатором MFDC.

В дополнение к дополнительным затратам на снижение производительности процесса сварки новый трансформатор MFDC не прослужит так же долго, как существующий трансформатор переменного тока. В трансформатор MFDC встроены диоды, которые могут выйти из строя. Одно событие перегрузки по току может повредить диоды. Напротив, трансформатор переменного тока является более надежным компонентом, который может выдерживать перегрузки по току без ухудшения или сокращения ожидаемого срока службы трансформатора.

В трансформатор MFDC встроены диоды, которые могут выйти из строя. Одно событие перегрузки по току может повредить диоды. Напротив, трансформатор переменного тока является более надежным компонентом, который может выдерживать перегрузки по току без ухудшения или сокращения ожидаемого срока службы трансформатора.

Компании, предписывающие производителю взять на себя расходы, связанные с выбрасыванием существующего сварочного трансформатора переменного тока и заменой его трансформатором MFDC, либо не знают, что инверторная технология может быть применена непосредственно к трансформатору переменного тока, либо не проводят реальных измерений, сравнивающих характеристики тот же процесс с трансформатором переменного тока и трансформатором MFDC, где выбор трансформатора является единственной переменной, вводимой в процесс.

На рис. 6 показано среднеквадратичное значение тока с интервалом 10 мкс для последовательности импульсов, создаваемых инвертором WeldComputer®, сконфигурированным для создания оптимально настроенной схемы переключения MFDC, при этом каждый импульс состоит из 4 мс нагрева и 1 мс охлаждается в повторяющемся шаблоне.

На рис. 7 показано среднеквадратичное значение тока с интервалом 10 мкс для последовательности импульсов, создаваемых инверторным управлением синтезом волны WeldComputer®, приводящим в действие стандартный трансформатор переменного тока с частотой 60 Гц, при этом каждый импульс состоит из 4 мс нагрева и 1 мс. прохладно в повторяющемся узоре. (Это тот же режим нагрева-охлаждения, который был запрограммирован в предыдущей конфигурации MFDC.)

Обратите внимание, что график среднеквадратичного значения тока не предоставляет информацию о фактической полярности тока.

На рис. 8 показана фактическая форма волны тока с тем же сигналом, что и на рис. 7. На нем видна чередующаяся полярность каждого сварного шва, созданная с помощью управления синтезом волны инвертора переменного тока.

Выводы

К преимуществам трансформаторов переменного тока относятся:

1) возможность выполнения сварных швов меньшей продолжительности с хорошей переходной характеристикой;

2) обеспечение регулирования за счет большего количества регулировок в мс и управления при коротком времени охлаждения;

3) доведение шовных колес и токопроводов машин до работы при более низкой температуре;

4) не намагничивающие машину или свариваемые детали;