Сверлильная операция: Какие операции можно выполнять на сверлильном станке?

alexxlab | 18.03.1988 | 0 | Разное

Сверлильная операция – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

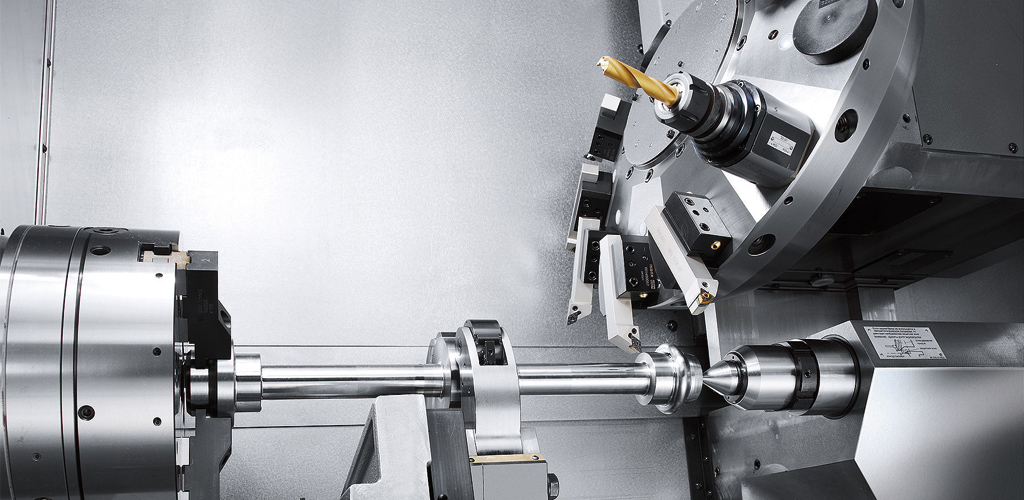

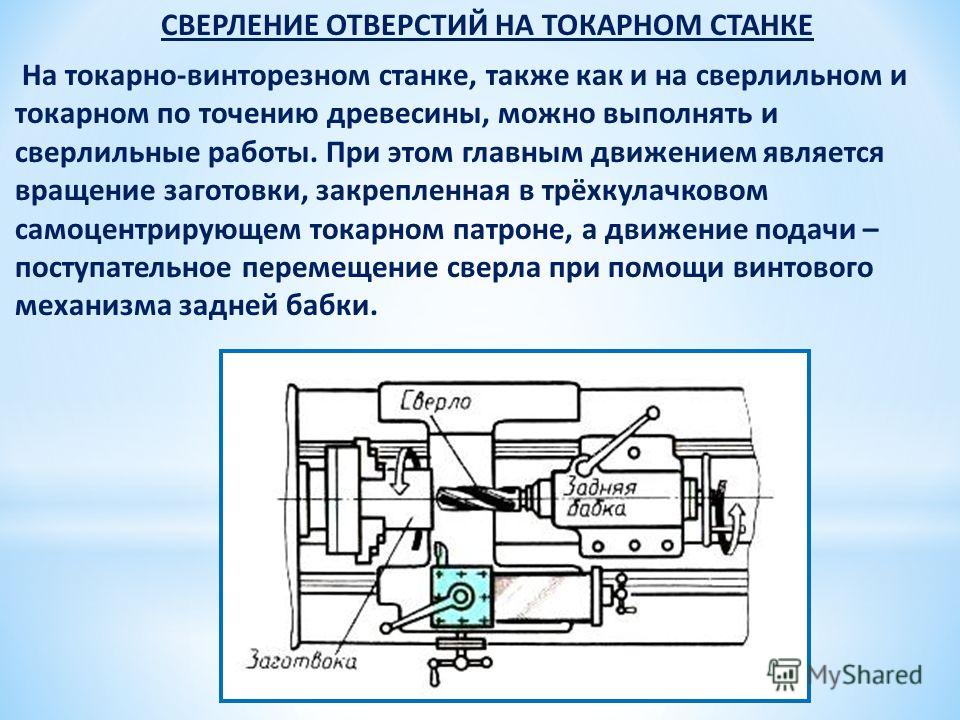

Механическая обработка барабанов состоит из токарных операций по обработке наружных поверхностей, растачиванию отверстий и нарезанию ручьев, а также из сверлильных операций Токарную обработку барабанов выполняют на токарных станк. [31]

| Силы, действующие на конусный хвостовик сверла. [32] |

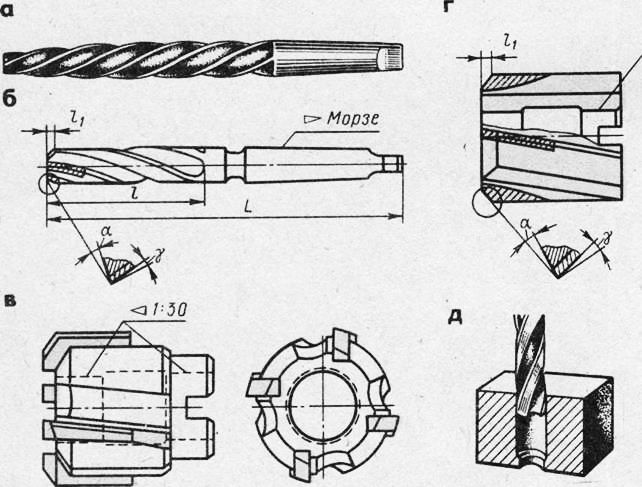

Наряду со спиральными сверлами стандартной конструкции в промышленности имеют широкое распространение различного типа модифицированные спиральные сверла, позволяющие в ряде случаев значительно повысить скорости резания на сверлильных операциях. [33]

Они установили, что выбор СОЖ для этих сплавов может сильно повлиять на производительность и что выбор в значительной степени зависит от типа операции. Жидкость высокоэффективная для сверлильной операции может быть малоэффективной для нарезания резьбы и наоборот.

Величина усилий, прилагаемых к основному органу управления сверлильных станков, создает мощность внешней механической работы при обработке одной детали, равную в среднем 10 7 Вт. Таким образом, производя собственно сверлильные операции, работницы выполняют среднюю по степени тяжести работу. [35]

Одной из наиболее часто встречающихся и в то же время наиболее трудоемкой операцией при обработке ВКПМ является операция сверления. Достаточно отметить, что трудоемкость сверлильных операций на некоторых изделиях достигает 70 – 80 % от общей трудоемкости процесса механической обработки. Естественно, что в этих условиях неправильный выбор режущего инструмента и режимов резания приводит к значительным издержкам. [36]

Эти приспособления конструируют и собирают из тестированных и нормализованных деталей. Например, специальные станочные приспособления для фрезерных и сверлильных операций

в системе СРП собирают из тестированных и нормализованных, функционально взаимозаменяемых деталей и узлов. [37]

[37]| Специализированное безналадочное приспособление для фрезерования плоскостей корпусов ( крышек редукторов. [38] |

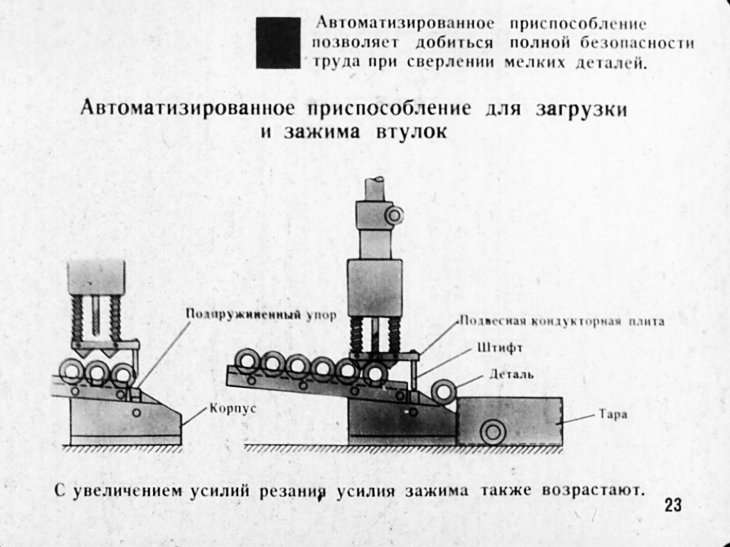

Приспособления для сверлильных станков. Мелкие и средние по размерам детали при выполнении сверлильных операций обычно обрабатываются с применением простейших наладок к скальчатым кондукторам. Одна из таких наладок для сверления и зенкования отверстия в коробчатом корпусе приведена на рис. 103, а. Деталь 7 устанавливается на два кулачка 4, связанных между собой двумя спиральными пружинами 2, работающими на растяжение. [39]

Соответствующие значения скорости, подачи и глубины резания приводятся в специальных таблицах, разработанных для каждого вида обработки ( см. гл. По этим таблицам выбирают наибольшую глубину резания ( для [40]

[40]

Однако практически при такой нагрузке без упора деталь сдвигалась в направлении подачи. Это говорит о необходимости экспериментального установления по-правоч ых коэффициентов надежности и для сверлильных операций. [41]

Следующая группа станков предназначена для фрезерной и сверлильной обработки деталей типа фланцев и плоских кулачков. Первый из них оснащен двенадцатипозици-онным инструментальным магазином. Сверлильные операции осуществляются на вертикально-сверлильном станке 2Р135Ф2 с шести-позиционной револьверной головкой. [42]

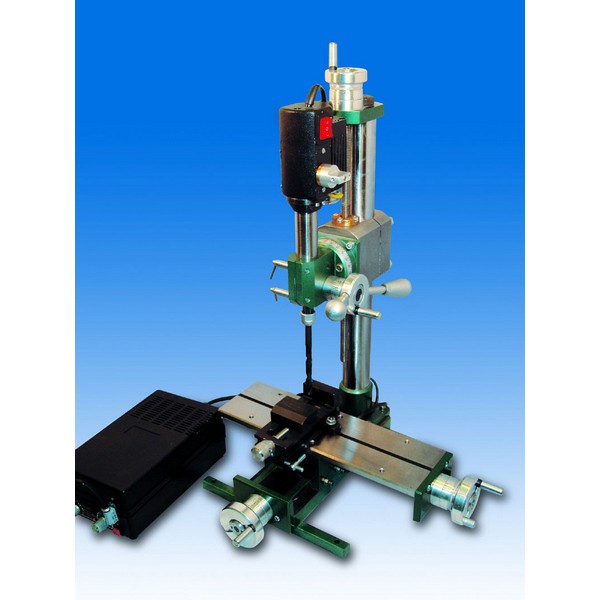

Станки бывают вертикально-сверлильные настольные и колонные, радиально-сверлильные, горизонтально-сверлильные, для глубокого сверления, центровальные, многошпиндельные. Наиболее распространены вертикально-сверлильные и радиально-сверлильные станки. Основными формообразующими движениями при сверлильных операциях являются вращение ( v) и подача ( S) шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки, с помощью которых устанавливаются необходимые частота вращения и подача инструмента. Вертикально-сверлильные и радиально-сверлильные станки предназначены для сверления отверстий диаметром 18, 25, 35, 50 и 75 мм. Вылет рукава радиально-сверлильных станков 1300 – 2000 мм.

[43]

Вертикально-сверлильные и радиально-сверлильные станки предназначены для сверления отверстий диаметром 18, 25, 35, 50 и 75 мм. Вылет рукава радиально-сверлильных станков 1300 – 2000 мм.

[43]

Количество производственных рабочих на слесарно-механическом участке рассчитывается раздельно по группам станочников и слесарей. За сверлильными станками рабочих обычно не закрепляют, так как на них работают слесари. Ввиду этого в годовой объем слесарных работ следует включать

| Обрабатывающий центр, используемый в качестве модуля интегрированной производственной системы. ( Фотография предоставлена фирмой Kearney and Trecker. [45] |

Страницы: 1 2 3 4

2.4.2. Сверлильная операция Расчет режимов резания

Глубина резания.

При

сверлении глубина резания t

= 0,5D.

Тогда

Подача.

При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу ([3] стр 277, табл. 25).

Примем s = 0,1 мм/об.

Скорость резания.

Скорость резания, м/мин, при сверлении

Кv= КмvКиvКlv= 0,451,151=0,52.

Кмv=0,45 ([3] стр 262, табл. 3),

Киv=1,15 ([3] стр 263, табл. 6),

Кlv=1 ([3] стр 280, табл. 31).

Cv= 3,5 ([3] стр 278, табл. 28),

Т=15 мин ([3] стр 279, табл. 30),

q= 0,5 ([3] стр 278, табл. 28),

m=0,12

([3] стр 278,

табл. 28),

28),

y=0,45 ([3] стр 278, табл. 28).

Крутящий момент , Н∙м, и осевая сила , Н.

При сверлении рассчитывают по формуле

См=0,041 ([3] стр 281, табл. 32),

Ср=143 ([3] стр 281, табл. 32),

Кр=0,75 ([3] стр 264, табл. 9).

q=2 ([3] стр 281, табл. 32),

y=0,7 ([3] стр 281, табл. 32).

q=1 ([3] стр 281, табл. 32),

y=0,7 ([3] стр 281, табл. 32).

Мощность резания, кВт.

где частота вращения инструмента или заготовки, об/мин,

Расчет штучного времени

где –

основное время на операцию, мин;

([1] стр.

– вспомогательное время, мин;

– время обслуживания рабочего места, мин;

– время на личные потребности, мин;

– длина обрабатываемой поверхности, мм,

– диаметр, мм;

– кол-во отверстий.

([3] стр. 607, табл. 12).

Себестоимость нормы времени

Показатель | Сверление | Токарная обработка |

Станкоемкость, станко-мин. | 0,075 | 0,81 |

Трудоемкость, нормо-мин. | 0,7055 | 1,595 |

Сменность | 2 | 2 |

Разряд работы станочника | 3 | 3 |

Станок | 2Р118Ф2 | 16К20 |

Коэф. | 0,8 | 1 |

Годовая программа (среднесерийное произ.) | 600 | 600 |

Стоимость заготовки, руб | 15.5 | 15.5 |

Заработная плата станочника с начислениями (таб.21), руб | 0.67*0,7055 = 0,47 | 0.67*1,595 = 1,068 |

Затраты на содержание и эксплуатацию оборудования (таб.24), руб | 0,594*0,8*0,075*25 = 0,891 | 0,594*1*0,81*25 = 12,028 |

Итог: себестоимость обработки + стоимость заготовки | 13,096 | |

14,457 15. | ||

Технологическая себестоимость детали, руб | 29,957 | |

Стоимость заготовки: ([3] стр. 421, табл. 7),

([3] стр. 421, табл. 7).

3. Заключение

В данной курсовой работе разработан план технологического процесса изготовления детали – обоймы. Также произведен расчет линейных технологических размеров, режимов резания и нормирование двух операций технологического процесса: сверление и точение.

Заполнен комплект документов на технологический процесс, состоящий из маршрутной карты, карты контроля и операционных карт.

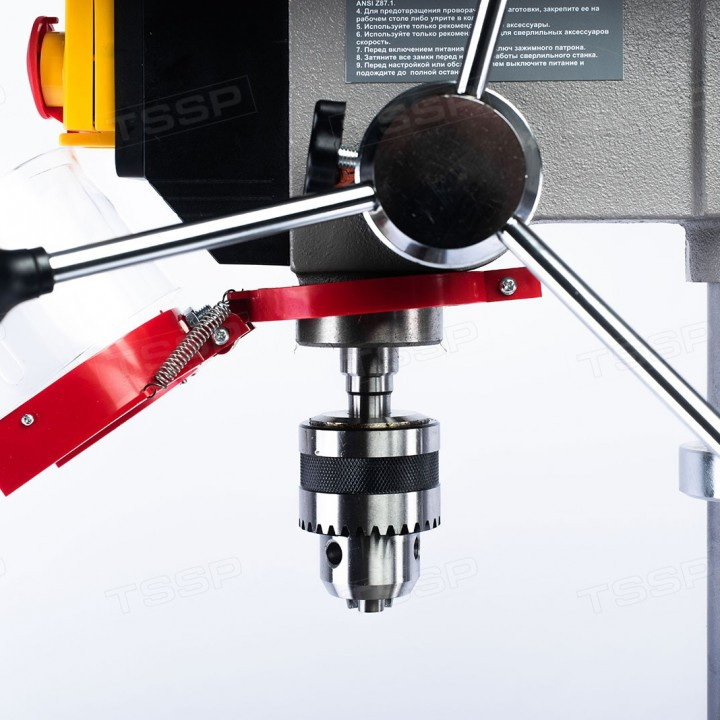

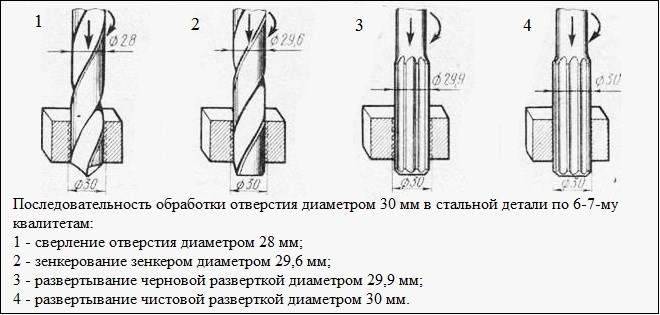

Технология обработки на сверлильных станках и оснастка: приспособления, кондукторы, инструмент

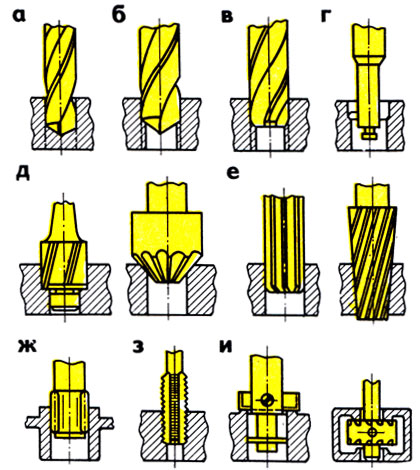

Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

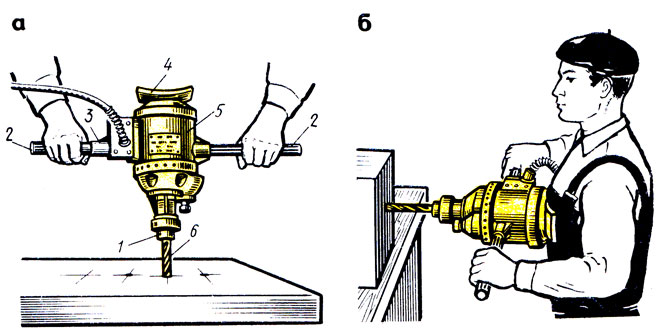

Рис. 1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Инструменты

Для решения поставленных задач разработаны серии специальных инструментов с различными характеристиками и конструктивными решениями режущих поверхностей, кромок, для которых предусматриваются специальные углы резания, длина витка, конфигурация углублений для отвода стружки и пр. В зависимости от выполняемых операций резания, технических качеств обрабатываемых материалов применяются инструменты c соответствующими параметрами:

В зависимости от выполняемых операций резания, технических качеств обрабатываемых материалов применяются инструменты c соответствующими параметрами:

- сверла различных диаметров;

- развертки;

- зенкеры;

- зенковки;

- метчики и пр.

Для того чтобы получить нужную чистоту и точность обработки существуют специальные приспособления, служащие для:

- крепления инструмента в шпинделе станка;

- размещения и крепления заготовки;

- удерживания крепежных приспособлений на столе станка и т.д.

Вспомогательные инструменты

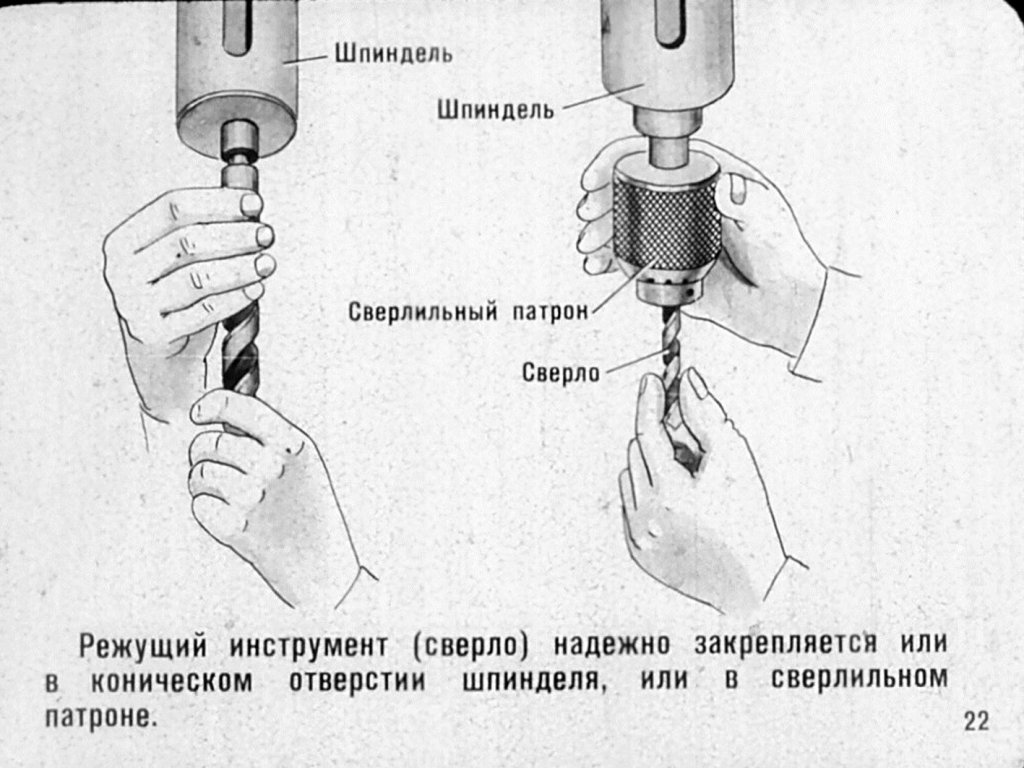

Крепление перечисленного выше режущего инструмента в шпинделе станка осуществляется при помощи вспомогательных инструментов:

- переходных сверлильных втулок;

- сверлильных патронов;

- оправок и пр.

В случаях, если размер конуса в шпинделе станка не совпадает с конусом хвостовика инструмента, крепление инструмента осуществляется при помощи переходных конических втулок. При отсутствии на производстве нужного номера втулки, возможно применение нескольких втулок, однако при этом может пострадать точность обработки детали. Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

При отсутствии на производстве нужного номера втулки, возможно применение нескольких втулок, однако при этом может пострадать точность обработки детали. Чаще всего применяются переходные втулки с конусом Морзе (№№ 0…6).

Крепление режущего инструмента с цилиндрическим хвостовиком на сверлильных станках выполняется и с использованием двух- и трехкулачковых сверлильных патронов. В трехкулачковом патроне обойма 3 с гайкой 2 приводится во вращение ключом 4. При вращении гайки объединенные ею кулачки 1 смещаются вниз, зажимая хвостовик режущего инструмента. Вращением ключа в обратную сторону кулачки разжимаются, высвобождая инструмент.

Рис. 2. Сверлильный патрон для закрепления сверл с цилиндрическим хвостовиком:

А – общий вид патрона с ключом для зажима заготовки; б – устройство патрона; 1 – кулачки; 2 – гайка; 3 – обойма; 4 – ключ

Двухкулачковый патрон содержит кулачки, перемещающиеся по Т-образным пазам в соответствии с вращением ключа и зажимающие хвостовик инструмента. Сверла небольшого диаметра легко закрепляются в цанговых патронах, а для экономии времени удобно воспользоваться быстросъемными патронами для инструментов с коническими хвостовиками, в которые инструмент можно устанавливать и вынимать, не останавливая станка. Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Сверла небольшого диаметра легко закрепляются в цанговых патронах, а для экономии времени удобно воспользоваться быстросъемными патронами для инструментов с коническими хвостовиками, в которые инструмент можно устанавливать и вынимать, не останавливая станка. Сверла диаметром до 10 мм с цилиндрическими хвостовиками крепят в патроне с конусом Морзе при помощи переходной конической разрезной втулки.

Для того чтобы обеспечить точное совпадение центров отверстий при выполнении нескольких последовательных операций, наиболее целесообразно применение самоустанавливающихся патронов.

Рис. 3. Быстросменный сверлильный патрон (а) и коническая втулка для крепления сверл с цилиндрическими хвостовиками (б):

1 – корпус патрона; 2 – сменная втулка; 3 – шарики; 4 – муфта; 5 – кольцо; 6 – оправка

Нарезка резьбы – операция, требующая максимальной точности. Для того чтобы при ее выполнении были обеспечены точные параметры, метчики крепятся в предохранительных патронах, которые также обеспечивают сохранность инструмента, предохраняя его от поломок. В процессе нарезания резьбы обеспечивается плотное соединение ведущей полумуфты 5 и ведомых полумуфт 2,4. По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

В процессе нарезания резьбы обеспечивается плотное соединение ведущей полумуфты 5 и ведомых полумуфт 2,4. По завершении операции полумуфта 5 проскальзывает, метчик выводится из отверстия обратным вращением шпинделя. В случаях, если станок не оборудован системой реверса, прибегают к применению реверсивных патронов, которые обеспечивают обратное движение метчика из отверстия с нарезанной резьбой.

Рис. 4. Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

1 – кольцо для крепления метчика; 2, 4 – ведомые полумуфты; 3 – кулачки муфты; 5 – ведущая кулачковая полумуфта; 6 – пружина; 7 – оправка; 8 – гайка регулировочная

При помощи качающихся оправок, применяемых для крепления разверток, удается соблюдать точность центрирования при обработке отверстий. Вопрос удаления основного и вспомогательного инструмента из гнезда шпинделя легко решается – для этого применяются клинья особой формы или эксцентриковые ключи.

|

Рис. 5. Клинья для удаления инструмента из шпинделя станка: а – плоский клин; б – радиусный клин |

Рис. 6. Эксцентриковый ключ для удаления режущего инструмента из шпинделя станка |

Приспособления для крепления заготовок

Важным моментом в металлорезании является установка на станке и крепеж деталей, подлежащих обработке. Детали устанавливаются на специальных приспособлениях, в том числе:

- на тисках – машинных, эксцентриковых, винтовых, пневматических;

- призмах;

- угольниках;

- упорах;

- кондукторах.

В зависимости от быстроты и силы крепления, выбираются ручные (на небольших производствах) либо пневматические приспособления, обеспечивающие высокую скорость установки и крепления.

Наиболее приспособленными для быстрой установки заготовок являются тиски действующие на основе рычажно-кулачкового механизма. Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.

Рис. 7. Быстродействующие машинные тиски с рычажно-кулачковым зажимом: 1 – корпус; 2 – поворотная часть; 3 – неподвижная губка; 4 – винт; 5 – губка; 6 – рукоятка; 7 – эксцентриковый вал; 8 – двойной кулачок; 9 – основание

Кондукторы

Важным приспособлением для точного центрирования осей инструмента и обрабатываемого отверстия являются кондукторы. Кондуктор устанавливается над деталью с небольшим зазором для отвода стружки и крепится на столе станка. В теле кондуктора расположены отверстия, внутри которых размещены кондукторные втулки, выполненные из особо твердых сортов стали, прошедших термообработку (20Х, У10А).

Рис. 8. Кондукторные втулки: а – постоянные; б – быстросменные

Постоянные и быстросменные втулки служат для обеспечения точного направления режущей части инструмента в соответствии с заданными параметрами. Существуют специальные требования к расстоянию между деталью и кондуктором, в зависимости от обрабатываемого материала и качества стружки при его обработке. Для деталей из чугуна предполагается зазор 0,3-0,5 от величины диаметра втулки кондуктора. Зазор увеличивается и может достигать размеров диаметра втулки, если в качестве обрабатываемого материала применяется сталь, сплавы меди и алюминия и др.

В конструкции кондуктора предусматриваются корпус и плита, которые, в зависимости от назначения, могут быть:

- Съемными (подлежащими замене при изменении параметров заготовки).

- Подвесными, удобными при работе с многошпиндельными сверлильными головками.

Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок.

Подвесная плита насаживается на две направляющие скалки. Установленная в шпинделе станка сверлильная головка оснащена втулками, которые совмещаются с верхними концами скалок. - Подъемными, которые передвигаются на скалках, запрессованных в корпус кондуктора, при помощи пневмопривода.

- Поворотными (для удобства снятия и установки каждой последующей детали).

- Постоянными (закрепленными в корпусе кондуктора при помощи крепежных элементов или сварки).

Кондукторы существенно облегчают труд рабочих, отменяя подготовительные работы по разметке и точной переустановке деталей при выполнении операций на оборудовании сверлильной группы, обеспечивая точность направления режущего инструмента. В соответствии с технологией обработки и условиями производства применяются кондукторы различной конструкции, получившие названия:

- поворотных.

- скользящих.

- опрокидываемых.

- накладных.

Наиболее распространенными приспособлениями являются накладные кондукторы, которые накладываются на обрабатываемую деталь и фиксируются при помощи металлических пальцев в положении, обеспечивающем выполнение операции в соответствии с технологической картой. Деталь предварительно фиксируется на рабочем столе при помощи соответствующего приспособления, обеспечивающего центрирование направляющих втулок кондуктора с осями высверливаемых в детали отверстий. Кондукторы этого вида могут крепиться на рабочем столе (закрепляемые), либо устанавливаться на фиксирующих пальцах (незакрепляемые).

Рис. 9. Незакрепляемый накладной кондуктор: 1 и 2 – фиксирующие пальцы; 3 – направляющие втулки; 4 – кондукторная плита; 5 – базовая поверхность приспособления; 6 – отверстия

Поворотная оснастка

Для удобства обработки деталей в соответствии с выбранной технологией применяется соответствующая поворотная и передвижная оснастка, которая существенно облегчает работу, не требуя переустановки деталей для сверления или выполнения других операций по качественной обработке отверстий. В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

В таких случаях предполагается использование специальных стоек и столов, в том числе нормализованных, поворотных и передвижных. Это достаточно сложные конструкции, в составе которых находятся съемные, в том числе поворотные кондукторы. Кондукторы выполняют при этом роль элементов, направляющих режущий инструмент при производстве соответствующих операций. Основными приспособлениями, предназначенными для перемещения на станке закрепленных обрабатываемых деталей в соответствии с требованиями технологического процесса, являются:

- поворотные стойки с горизонтальной осью вращения планшайбы, в которой закрепляются заготовки;

- поворотные столы, вращающиеся вокруг вертикальной оси и расположенные в горизонтальном положении.

Универсальные приспособления

Универсально-сборными приспособлениями (УСП) пользуются при выполнении различных операций по резанию металлов. УСП – специальные приспособления, удерживающие заготовку в положении, необходимом для обеспечения точной обработки деталей. Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Универсальность заключается в возможности быстрой установки заготовки, а в случае необходимости – в быстрой переналадке устройства.

Важным устройством, обеспечивающим возможность выполнения нескольких одновременных или последовательных операций на станочном оборудовании, являются многошпиндельные сверлильные головки. Указанные приспособления применяются на крупных производствах, для просверливания отверстий и их последующей обработки, что приводит к реальному ускорению процесса изготовления деталей сложной конфигурации.

Револьверные сверлильные головки могут содержать различное количество шпинделей, оснащенных режущим инструментом в соответствии с технологической программой, предусматривающей последовательное выполнение операций. При этом возможна настройка собственной скорости вращения для каждого шпинделя в отдельности. Кроме того, обеспечивается подача инструмента с определенной скоростью в прямом и обратном направлениях. Такая конструкция головки обеспечивает возможность работы и выполнения запрограммированных операций без переналадки. Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Револьверные головки обеспечиваются сменными шпинделями с различными конструктивными возможностями, используемыми в технологическом процессе обработки резанием сложных по конфигурации деталей с необходимой точностью и чистотой поверхности.

Рис. 10. Шестишпиндельная револьверная головка: 1 – фиксатор; 2 – рычаг фиксатора; 3 – ведущая полумуфта; 4 – рычаг муфты; 5 – корпус основной; 6 – стержень; 7, 8 – упорные винты; 9 – рейка; 10 – зубчатое колесо; 11 – коническая зубчатая передача; 12 – храповой механизм; 13 – зубчатый вене; 14 – поворотный корпус; 15 – шпиндель головки

Поворот и подача инструментов, установленных в каждом шпинделе, осуществляется в запрограммированном автоматическом режиме, для этого нет необходимости останавливать оборудования для последующей переналадки. Обслуживание станков с такими сложными приспособлениями требует высокой квалификации станочников и технологов, разрабатывающих технологический процесс резания. Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Последовательность операций выполняется в соответствии с программой: поворот головки и подача инструмента в вертикальном направлении выполняется в необходимом режиме и соблюдением скорости вращения и подачи инструментов. После выполнения определенной операции головка поднимается, осуществляет поворот для следующей операции.

Измерительные инструменты

Для проверки качества выполнения работы, использование контрольно-измерительных инструментов является обязательным. Измерения проводятся по различным параметрам, в том числе по глубине обработки, диаметру отверстий, выточек, фасок и т.д. При этом важна точность измерительного инструмента, которая выбирается в соответствии с требуемой точностью и чистотой операции. В качестве контрольно-измерительных инструментов рабочий персонал пользуется линейками, угольниками, нутромерами, штангенциркулями, штангенглубиномерами. Отдельную категорию инструментов для контроля и измерений представляют гладкие и резьбовые калибры.

Линейка может быть цельной, складной и выполненной в виде рулетки с ценой деления 1 мм и точностью измерения около 0,5 мм, с ее помощью измеряются наружные габариты изделий и размеры отдельных наружных элементов.

Точно измерить глубину отверстия (для диаметров от 6 мм) можно с помощью индикаторного и микрометрического нутромеров с ценой деления, соответственно, 0, 01 мм, точностью ±0,15 мм и 0,01 мм при точности ± 0,006мм.

Рис. 11. Нутрометры: а – индикаторный; б – микрометрический

Удобно пользоваться при измерении гладкими и резьбовыми калибрами – бесшкальными измерительными устройствами, изготовленными с высокой точностью по необходимым параметрам. Изготавливаются калибры двусторонними, одна из которых, проходная, применяется для измерения предельных размеров детали и обозначается ПР, другая, непроходная – для измерения наименьших размеров детали, обозначается аббревиатурой НЕ. Примером ПР служат гладкие пробки.

Примером ПР служат гладкие пробки.

Рабочие резьбовые калибры применяются для контроля точности исполнения резьбы и имеют сходные обозначения ПР и НЕ.

Рис. 12. Калибр пробки: а – гладкая предельная; б – резьбовая двусторонняя

Составление плана сверлильной операции, выполняемой на сверлильном станке с ЧПУ и сверлильном станке универсальной группы

Машиностроение \ Технология машиностроения

Страницы работы

3 страницы (Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

Практическая работа №7

Тема: Разработка операционного технологического процесса для сверлильной операции с заполнением ОК и КЭ.

Цель:

Приобретение практических навыков в составлении плана сверлильной операции, выполняемой

на сверлильном станке с ЧПУ и сверлильном станке универсальной группы.

Выполнение работы

Для обработки центрального отверстия Ø20 Н8 применяют вертикально-сверлильный станок 2Н135. Техническая характеристика станка: наибольший диаметр получаемого отверстия 35 мм; конус отверстия шпинделя Морзе №4; расстояние от торца шпинделя до стола 30 -750 мм. Частоты вращения шпинделя, мин-1: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400. Подача, мм/мин:10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500. Максимальная осевая сила резанья, допускаемая механизмом подачи станка: РMAX =1500 кгс ≈15000 Н. Мощность привода главного движения: ND =3,24 кВт. Габаритные размеры 830×1245×2690 мм.

Вертикально-сверлильный

станок с ЧПУ 2Р135Ф2 (система ЧПУ «2П32-3») применяю для обработки двух

отверстий Ø12Н9 и двух резьбовых отверстий М16. Техническая характеристика

станка: наибольший диаметр обрабатываемой детали 35 мм; наибольший диаметр

нарезаемой резьбы М24; наибольшая ширина фрезерования 60 мм, конус отверстия

шпинделя Морзе №4. Частота вращения шпинделя, об/мин: 31,5; 45; 63; 90; 125;

180; 250; 355; 500; 710; 1000; 1400. Рабочие подачи по оси Z, мм/мин: 10; 12,5;

16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500.

Максимальная осевая сила резанья, допускаемая механизмом подачи станка: РMAX =1500 кгс ≈15000 Н.

Мощность привода главного движения: ND =3,24 кВт. Размеры

рабочей поверхности стола 400×710 мм. Габаритные размеры 1800×2400×2700 мм.

Частота вращения шпинделя, об/мин: 31,5; 45; 63; 90; 125;

180; 250; 355; 500; 710; 1000; 1400. Рабочие подачи по оси Z, мм/мин: 10; 12,5;

16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500.

Максимальная осевая сила резанья, допускаемая механизмом подачи станка: РMAX =1500 кгс ≈15000 Н.

Мощность привода главного движения: ND =3,24 кВт. Размеры

рабочей поверхности стола 400×710 мм. Габаритные размеры 1800×2400×2700 мм.

При

обработке центрального отверстия на вертикально-сверлильной операции заготовка

базируется по трем плоскостям (в так называемый «координатный угол»). Базирование осуществляется

по установочной базовой поверхности (плоскости) и двум плоскостям (направляющей

и опорной базовыми поверхностями). Деталь установлена на стол, который имеет технологическую

выемку для выхода сверла из отверстия и две неподвижные опоры, образующие прямой

угол. Заготовка закреплена сверху двумя механическими прижимами. Схема базирования

заготовок по трем плоскостям является наиболее простой и надежной, обеспечивающей

высокую точность базирования.

Для обеспечения полного базирования на сверлильной операции с ЧПУ деталь установлена на стол коробчатой формы и одета центральным отверстием на короткую цилиндрическую оправку. Одной из боковых поверхностей деталь упирается в неподвижную опору. Закрепление осуществляется двумя механическими прихватами.

Маршрут обработки выбирают в зависимости от диаметра, точности и шероховатости обрабатываемого отверстия заготовки [5, карта 44]. Маршруты обработки отверстий на вертикально-сверлильной и сверлильной с ЧПУ операции сведены в таблицу 7.1.

Таблица 7.1 Маршруты обработки отверстий

Операция | ||

Вертикально-сверлильная | Сверлильная с ЧПУ | |

Ø20 Н8 | Ø12 Н9 | М16 |

1. 2. Сверление 3. Зенкерование получистовое 4. Зенкерование чистовое 5. Развертывание получистовое | 1. Зацентровка 2. Сверление 3. Развертывание получистовое | 1. Зацентровка 2. Сверление 3. Зенкование 4. Резьбонарезание |

Глубины резанья на переходах зенкерования и развертывания определяют по карте 45 [5] и корректируют с учетом последовательности переходов маршрута (поправочный коэффициент Кti). Глубина резанья для перехода сверления принимается равной половине диаметра сверла. При резьбонарезании глубина резанья определяется по формуле:

t =0,64·p

(7. 1)

1)

где p – шаг резьбы (для М16 шаг p=2 мм).

Диаметры обрабатываемых отверстий по переходам определяют по формуле:

Di =Di+1 -2ti+1(7.2)

С учетом коррекции в большую сторону принимают размеры инструментов. Полученные результаты сведены в таблицу 7.2

Таблица 7.2 Глубины резанья по переходам.

Название перехода | tT, мм | Kti | tР, мм | DР, мм | Dф, мм | tФ, мм |

Ø20 Н8 Зацентровка Сверление Зенкерование п/ч. Зенкерование чист. Развертывание п/ч. | — — 0,74 0,43 0,1 | — — 1,1 1 2,8 | — — 0,81 0,43 0,28 | — 17,08 18,64 19,44 20 | 4 17,25 18,7 19,5 20 | 2 8,625 0,725 0,4 0,25 |

Ø12 Н9 Зацентровка Сверление Развертывание п/ч. | — — 0,1 | — — 4,5 | — — 0,45 | — 11,1 12 | 4 11,1 12 | 2 5,5 0,45 |

М16 Зацентровка Сверление Зенкование Резьбонарезание | — — — — | — — — — | — — — — | — 14 22 — | 4 14 26 16 | 2 7 3 1,28 |

Выбор

режущего инструмента.

Для обработки центрального отверстия Ø20 Н8 на вертикально-сверлильной операции применяю следующий режущий инструмент:

РИ №1: сверло центровочное Ø4, L=80 мм, l=12 мм; Р6М5; ГОСТ 14952-*;

РИ №2: сверло спиральное с коническим хвостовиком Ø 17,25; L=228 мм, l=130 мм; Р6М5; конус Морзе №2; ГОСТ 10903-*;

РИ №3:зенкер цельный с коническим хвостовиком Ø 18,7; L=180 мм, l=100 мм; Р6М5; конус Морзе №2; ГОСТ 12489-*;

РИ №4: зенкер цельный с коническим хвостовиком Ø 19,5; L=180 мм, l=100 мм; Р6М5; конус Морзе №2; ГОСТ 12489-*;

РИ №5: развертка машинная цельная с Ø 20; L=140 мм, l=30 мм; Р6М5; ГОСТ 12489-*.

Для обработки 2 отверстий Ø12 Н9 и 2 резьбовых отверстий М16 на сверлильной операции с ЧПУ применяю следующий режущий инструмент:

РИ №1: сверло центровочное Ø4, L=80 мм, l=12 мм; Р6М5; ГОСТ 14952-*;

РИ №2: сверло спиральное с коническим хвостовиком Ø 11,1; L=175 мм, l=94 мм; Р6М5; конус Морзе №1; ГОСТ 10903-*;

РИ №3: развертка машинная цельная Ø 12; L=140 мм, l=30 мм; Р6М5; ГОСТ 12489-*;

РИ №4: сверло спиральное с коническим хвостовиком Ø 14; L=189 мм, l=108 мм; Р6М5; конус Морзе №1; ГОСТ 10903-*;

РИ №5: зенковка коническая с коническим хвостовиком Ø 24; L=100 мм, l=20 мм; Р6М5; конус Морзе №2; ГОСТ 4953-*;

РИ №6:

короткий машинный метчик с проходным хвостовиком М16; р=2 мм; L=102 мм, l=32 мм; Р6М5; ГОСТ 3266-*.

Выбор вспомогательного инструмента:

– патрон сверлильный 35 ГОСТ 8522-*;

– втулка переходная 6100-0227 ГОСТ 1398-*;

– втулка переходная 6100-0204 ГОСТ 1398-*;

– патрон резьбонарезной 1912 21051 ТУ2 035-681-*;

– патрон для разверток фирмы “Schmalcada”.

Выбор мерительного инструмента.

– калибр-пробка гладкая двухсторонняя Ø20 Н8 ПР-НЕ ГОСТ 17758-*;

– калибр-пробка гладкая двухсторонняя Ø12 Н9 ПР-НЕ ГОСТ 17758-*;

– калибр-пробка резьбовая двухсторонняя Ø16- 7Н ПР-НЕ ГОСТ 17756-*;

– шаблон фасонный простой для контроля фасок.

Вывод:

В ходе практической работы я приобрел практические навыки в составлении плана

сверлильной операции, выполняемой на сверлильном станке с ЧПУ и сверлильном

станке универсальной группы.

Похожие материалы

Информация о работе

Скачать файл

Выбери свой ВУЗ

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им.

Даля 166

Даля 166 - ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им.

Дегтярева 174

Дегтярева 174 - КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им.

Макарова 543

Макарова 543 - НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им.

Герцена 123

Герцена 123 - РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им.

Гагарина 114

Гагарина 114 - СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им.

Каразина 305

Каразина 305 - ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

| Частное унитарное предприятие по оказанию услуг «Панфилов» Предлагаем услуги по механической обработке алюминиевых профилей,металлических деталей с возможностью сверления и нарезанием резьбы с высокой точностью.Предприятие занимается производством светодиодных экранов, светодиодных светильников, наружной рекламы. |

| менее 50 км г.Минск |

| СВ ПЛАНТ, ООО Компания предоставляет услуги по различным видам работ – от 3D прототипирования, до изготовления промышленных партий деталей и узлов по вашим чертежам. Единичные, мелкосерийные и серийные детали по чертежам заказчика. Высокотехнологичный парк оборудования обеспечивает полный комплекс работ. Обеспечиваем выполнение заказов точно в срок. Высокая точность. Гарантия качества. |

| менее 50 км г. Минск |

| МОВЕЛИТ, ООО Мы предлагаем следующие виды металлообработки: токарная обработка металлических деталей; фрезерные работы; токарно-фрезерные работы; шлифование и др. |

| менее 50 км г. |

| Эризо, ООО Наше предприятие занимается как высокоточной металлообработкой с применением немецкого фрезерного и токарного оборудования с ЧПУ, так и изготовлением закладных деталей из алюминия для строительства и оконной промышленности. |

| менее 50 км г. Минск |

| Систерон, ООО Проектирование, производство, монтаж, обслуживание и модернизация весового, дозирующего и фасовочного оборудования для строительной, химической нефтехимической, пищевой, легкой и сельскохозяйственной деятельности; проектирование, разработка, производство и монтаж металлических конструкций и их частей; производство металлоконструкций и металлических изделий, профилей металлических холодногнутых и комплектующих изделий к ним; разработка и производство стальных металлических конструкций и изделий, включая вентилируемые системы утепления наружных ограждающих конструкций зданий и сооружений, витрин и витражей металлических; оказание отдельных видов инженерных услуг в строительстве: монтаж стальных конструкций; монтаж легких ограждающих конструкций; устройство антикоррозионных покрытий металлоконструкций. |

| менее 50 км г. Минск |

| МПОВТ, ОАО Предлагаем следующие услуги и виды работ:

Токарная обработка, фрезерная обработка, шлифование металла, термообработка, обработка на станках с ЧПУ, изготовление и ремонт технологической оснастки, литьё под давлением на термопластавтоматах, порошковое полимерное покрытие металлических изделий, SMD-монтаж, пайка волной. |

| менее 50 км г. Минск |

| МехЦех, ООО Токарно-фрезерная обработка, изготовление сварных конструкций, емкостей из нерж., технологической оснастки. |

| менее 50 км г. Минск |

| ПРОФСТАЛЬ-СТРОЙ, ООО Гибка листового металла L=3100, T= от 0,35 до 12мм. Плющение L=3100 Рубка листового металла L=3000, T= от 0,4 до 12 мм Координатная пробивка макс. габ. листа L= до 6000мм B= 1500мм T макс.= 8мм (формовка, перфорация, вырубка сложных геом. форм и тд) точность 0,1мм Плазменная резка листа L=3000, B=1500, T=30мм Лазерная резка листа L=3000, B=1500, T= 20мм (ст.3) T=12мм (нерж. ст.) T= 8мм (Алюминий) Вальцовка листа L=3000, T=20мм Порошковое полимерное покрытий изделий L= до 6000мм Сварка Конструкторская поддержка, оперативный расчёт стоимости изготовления. Возможно изготовление в день обращения. Г. Минск, ул. Минина 28 |

| менее 50 км г. Минск |

| БМЕ-Дизель, ООО Компания БМЕ-Дизель была основана в 2002 году. Выполняет работы по проектированию и изготовлению электроагрегатов дизельных и бензиновых, дизельных насосов, скоростных прицепов и технологических тележек (до 25 км/ч), металлических контейнеров для производственного и бытового назначения, электрических щитов и шкафов, металлической мебели, производственной тары, сложных металлоконструкций и прочее, а так же осуществляет пуско-наладочные работы, гарантийное и послегарантийное техническое обслуживание своей продукции. Наличие конструкторского и транспортного отделов позволяет оказывать услуги от разработки конструкторской документации до доставки готовой продукции Заказчику. |

| менее 50 км Минская обл., Смолевичский р-н, д. Станок-Водица |

| ОХП “Научное Приборостроение” ОХП “Научное Приборостроение” ГНУ “Институт порошковой металургии” оказывает широкий спектр услуг по металлообработке. Производит заготовки и готовые детали различной формы и сложности. Принимает заказы на выполнение отдельных станочных операций, например, только на фрезеровку или токарную обработку. Проектирует, конструирует, расчитывает, а также изготовливает металлоконструкции по чертежам и эскизам заказчика, производит шлифовку, сверление, гибку, резку, рубку, сварку металла. Оперативная обработка заказов – расчет цен и сроков исполнения в день обращения. |

| менее 50 км г. Минск |

| ОАО «ИНТЕГРАЛ» – управляющая компания холдинга «ИНТЕГРАЛ» Инструментально-механическое производство ОАО «ИНТЕГРАЛ» предлагает свои услуги по проектированию и изготовлению техоснастки, деталей и комплектующих по заказам, в том числе:

– проектирование и изготовление технологической оснастки (штампы, пресс-формы, литформы и др.) с применением программного продукта «PRO-ENGINEER», «АUTOCAD», Компас-3D V.13.

– изготовление маркировочного клише на электроэрозионных станках с ЧПУ

– разработка управляющих программ для станков с ЧПУ

– трехкоординатная фрезерная обработка деталей на станках с ЧПУ

– упрочнение деталей технологической оснастки методом термической обработки.

– изготовление шкафов. |

| менее 50 км г.Минск |

| Минотор-Сервис, УП Изготовим по Вашей документации или разработаем по Вашему заданию и изготовим редукторы любой сложности, включающие в себе цилиндрические, конические и червячные передачи. А также: сварочные работы, фрезерные универсальные и ЧПУ, токарные и токарные ЧПУ, термообработка, шлифование. |

| менее 50 км г. Минск |

| ПИК КУБ, ООО Проектирование и производство конструкций и изделий из металла, композитных материалов (стеклопластика, пластика и другие). Единичные, мелкосерийные и серийные детали по чертежам заказчика

Лазерная резка. Гибка. Механическая обработка широкого спектра конструкционных материалов, алюминиевых сплавов и композитных материалов. |

| менее 50 км г. |

| Филиал БНТУ опытный завод ”Политехник” Изготовление металлоконструкций, гибка ,вальцовка, сварка ,мехобработка, окраска ,рубка, плазменная резка,производство корпусной мебели,ученической мебели. Выполнение работ и услуг, связанных с научными исследованиями, разработками, созданием, освоением и внедрением инновационной продукции, изготовление нестандартного оборудования и металлоконструкций, оказание услуг производственного характера в том числе: обработка металлических изделий, производство крепёжных изделий, производство газоочистительного и пылеулавливающего оборудования, производство технологической оснастки, производство оборудования специального назначения. |

| менее 50 км г. Минск |

| Контраст, УП УП «КОНТРАСТ» работает на рынке литья металла и металлообработки с 1989 года (более 30 лет опыта работы в данной сфере). Компания имеет конструкторское бюро, собственную производственную базу и новое современное оборудование. Это позволяет осуществлять проектирование и разработку на достойном уровне. Высококвалифицированные специалисты оказывают техническую поддержку от разработки до поставки производимой продукции, которая проходит строгий контроль качества и соответствует международным стандартам. Производственное предприятие занимается литьем металла, выполнением токарных, фрезерных работ, а также производит резку, шлифовку, полировку и сварку металла, резку и гибку труб, специализируется на производстве металлоизделий по проектам заказчика. |

| менее 50 км г. Минск |

| Ювиди, ООО Ювиди на протяжении 15 лет оказывает комплексные услуги по обработке металлов, сплавов и полимеров. Основу производственной базы Ювиди составляет новое высокотехнологичное оборудование с ЧПУ, что позволяет выполнять заказы любой сложности в кратчайшие сроки. |

| менее 50 км г. Минск |

| Интерполяция, ООО Оказываем услуги по механической обработке изделий из черных и цветных металлов, полимеров, и других материалов .Изготовление изделий по чертежам и тех. требованиям заказчика с соблюдением всех норм и качеств обработки. |

| менее 50 км г. Минск |

| ОкеанТехно, ООО Производители запасных частей (прямые проиводители) для промышленного оборудования. Изготавливаем по чертежам, образцам. Восстанавливаем и проиводим капитальный ремонт. Умеем делать всё. |

| менее 50 км г. Минск |

| Группа Компаний Ремесло, ООО Лазерная резка, гибка и обработка листового металла на современном оборудовании. |

| менее 50 км Минская обл., Минский р-н, Самохваловичский с/с, район д. Русиновичи |

| ДиПиАй Металлик, ООО 1. 2 токарно-фрезерных станка с активным инструментом диаметр обработки изделия до 350 мм. Обрабатываемые материалы: Конструкционная сталь, чугун, бронза, нержавеющей сталь, медь, олово итд.

2. Два токарных станка с автоматической подачей максимальным диаметром до 45 мм. Обрабатываемые материалы:

Конструкционная сталь, чугун, бронза, нержавеющей сталь, медь, олово итд. |

| 66 км г. Молодечно |

| Не смогли найти подходящее предприятие? Оставьте заказ на сайте, который мы разошлем всем известным нам предприятиями (более 500), а также опубликуем его в разделе Публичные заказы.  При заинтересованности, исполнители будут связываться с вами для предложений по выполнению ваших работ. При заинтересованности, исполнители будут связываться с вами для предложений по выполнению ваших работ. | ||

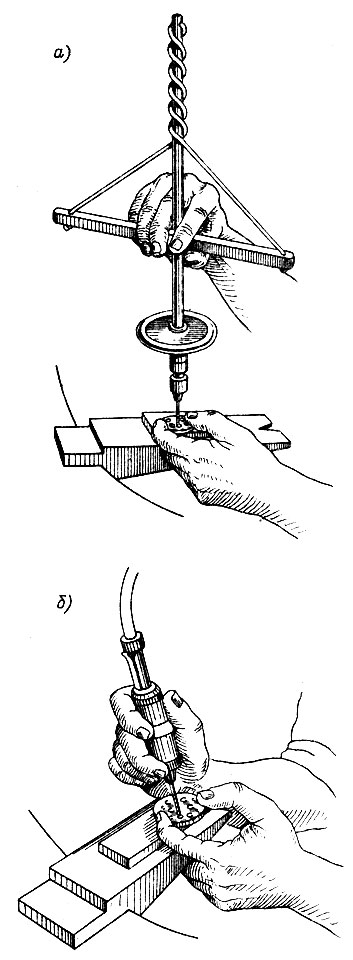

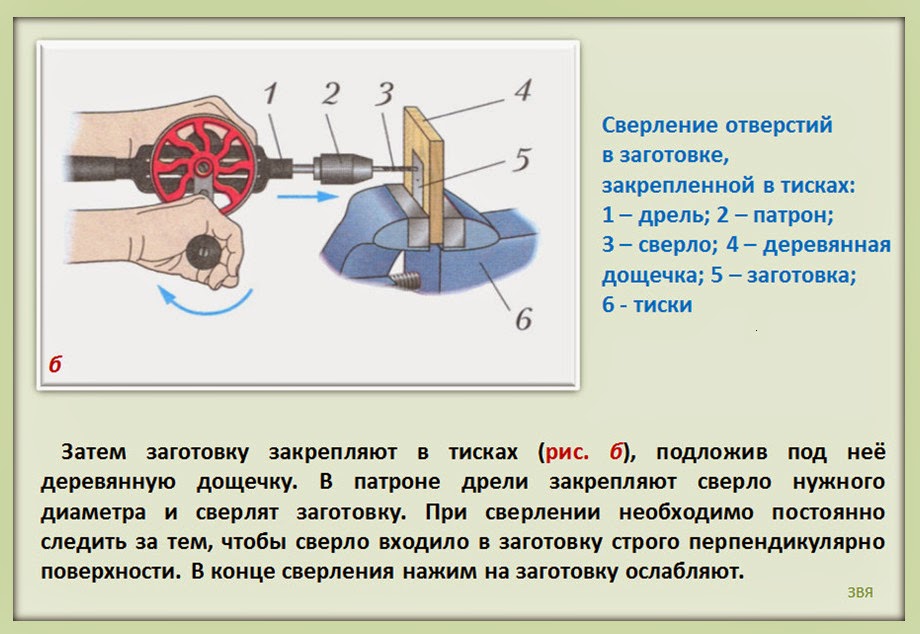

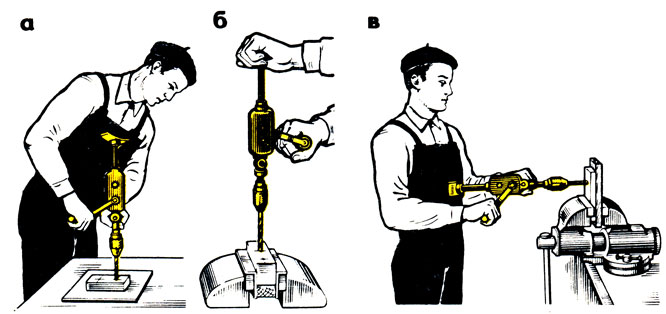

Описание процесса сверления отверстий и правила выполнения работ

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра. В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т. д.).

д.).

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

-

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла;

-

скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

-

специализированных металлорежущих либо сверлильных станков;

-

ручного инструмента (речь идет, прежде всего, о дрели).

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

-

общая длина (обозначение L): от 19,0 мм до 205,0 мм;

-

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм;

-

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т.н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

Согласно его нормам, эти изделия должны выпускаться:

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента.

Этот документ устанавливает два исполнения такого инструмента.

Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

-

общая длина (обозначение L): от 33,5 мм до 128,0 мм;

-

длина рабочей части (параметр l): 1,5 мм…14,2 мм;

-

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм;

-

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм;

-

диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

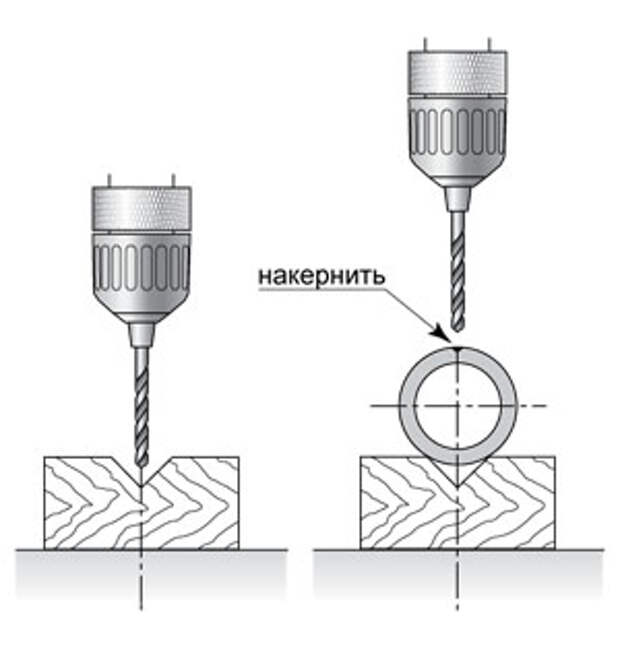

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

|

Внешний диаметр (обозначение D) |

Количество пластин |

Диаметр окружности, формируемой шипами (параметр b) |

Ширина шипа (обозначение d) |

Внутренний диаметр кольца (D1) |

|

85,0 |

6 |

74,0 |

10,0 |

78,0 |

|

75,0 |

64,0 |

68,0 |

||

|

50,0 |

4 |

38,0 |

42,0 |

|

|

45,0 |

32,0 |

36,0 |

||

|

40,0 |

28,0 |

32,0 |

||

|

36,0 |

24,0 |

28,0 |

||

|

32,0 |

20,0 |

24,0 |

||

|

30,0 |

21,0 |

6,0 |

||

|

25,0 |

15,0 |

18,0 |

||

|

20,0 |

3 |

12,0 |

15,0 |

|

|

16,0 |

8,0 |

4,0 |

11,0 |

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

-

Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны.

-

Тускло золотистый оттенок.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

-

Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью. Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

-

качество материала изготовления;

-

соответствие конфигурации типовым размерам;

-

диаметр рабочего сегмента;

-

степень симметричности элементов конструкции;

-

цвет/оттенок поверхности;

-

репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

-

подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины;

-

извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты;

-

контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены;

-

когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

-

«1» – само сверло;

-

«2» – ограничитель глубины отверстия;

-

«3» – патрон электродрели;

-

«4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается. В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Что такое сверление? – Определение, процесс и советы

Что такое сверление?Сверление — это процесс резки, при котором сверло используется для вырезания отверстия круглого сечения в твердых материалах. Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту. В результате режущая кромка прижимается к заготовке, что удаляет стружку из отверстия при сверлении.

При бурении горных пород отверстие обычно не делается круговым режущим движением, хотя долото обычно вращается. Вместо этого отверстие обычно делается путем забивания сверла в отверстие быстро повторяющимися короткими ударами.

Ударное воздействие может быть выполнено снаружи скважины (буровое долото с верхним ударником) или внутри ствола скважины (буровое долото глубинного типа, погружное буровое долото). Сверла, которые используются для горизонтального бурения, называются дрелью.

Связанный: Что такое сверлильный станок?

В редких случаях сверла специальной формы используются для вырезания отверстий с некруглым поперечным сечением; возможно квадратное сечение.

Процесс сверленияПросверленные отверстия характеризуются острой кромкой на входной стороне и наличием заусенцев на выходной стороне. Кроме того, внутри отверстия обычно имеются следы винтовой подачи.

Сверление может повлиять на механические свойства заготовки за счет создания низких остаточных напряжений вокруг отверстия отверстия и очень тонкого слоя высоконапряженного и нарушенного материала на вновь сформированной поверхности. Это приводит к тому, что заготовка становится более восприимчивой к коррозии и распространению трещин на нагруженной поверхности. Чтобы избежать этих неблагоприятных условий, можно выполнить чистовую операцию.

Чтобы избежать этих неблагоприятных условий, можно выполнить чистовую операцию.

Для рифленых сверл любая стружка удаляется через канавки. Стружка может образовывать длинные спирали или мелкие чешуйки, в зависимости от материала и параметров процесса. Тип образовавшейся стружки может быть показателем обрабатываемости материала, при этом длинная стружка указывает на хорошую обрабатываемость материала.

По возможности просверленные отверстия должны располагаться перпендикулярно поверхности заготовки. Это сводит к минимуму тенденцию бурового долота «гулять», то есть отклоняться от намеченной центральной линии отверстия, что приводит к смещению отверстия. Чем выше отношение длины к диаметру бурового долота, тем больше склонность к хождению. Склонность к ходьбе также подавляется различными другими способами, в том числе:

- Установка центрирующей метки или элемента перед сверлением, например:

- Отливка, литье или выковка метки на заготовке

- Пробивка центров

- Точечное сверление (т.

е. центровое сверление)

е. центровое сверление)

- Точечная обработка, которая представляет собой механическую обработку определенного участка на отливке или поковке для создания точно расположенной поверхности на шероховатой поверхности.

Чистота поверхности при сверлении может составлять от 32 до 500 микродюймов. Чистовая обработка создаст поверхности размером около 32 микродюймов, а черновая обработка составит около 500 микродюймов.

Смазочно-охлаждающая жидкость обычно используется для охлаждения бурового долота, увеличения срока службы инструмента, увеличения скорости и подачи, улучшения чистоты поверхности и облегчения выброса стружки. Нанесение этих жидкостей обычно осуществляется путем заливки заготовки охлаждающей жидкостью и смазкой или путем распыления аэрозоля.

При принятии решения о том, какое сверло использовать, важно учитывать стоящую перед ним задачу и оценивать, какое сверло лучше всего выполнит эту задачу. Существует множество стилей упражнений, каждый из которых служит разным целям. Подземная буровая установка способна сверлить более одного диаметра. Перьевая дрель используется для сверления отверстий большего диаметра. Сменное сверло полезно для удаления стружки.

Существует множество стилей упражнений, каждый из которых служит разным целям. Подземная буровая установка способна сверлить более одного диаметра. Перьевая дрель используется для сверления отверстий большего диаметра. Сменное сверло полезно для удаления стружки.

Для большинства самодельщиков, вероятно, настанет время, когда вам придется просверлить отверстие в металле. Инструменты и методы, используемые для этого, почти так же разнообразны, как и различные типы металлов.

Сверлить металл не намного сложнее, чем сверлить дерево, но для этого требуются несколько иные методы и дополнительные материалы. Вы можете использовать любую переносную дрель (или сверлильный станок, если он у вас есть), а лучшие сверла — это те же самые стандартные сверла, которые также подходят для дерева.

Связанный: Что такое сверла?

Наиболее важными правилами сверления металла являются следование нескольким основным советам по безопасности и использование правильных методов, таких как медленное сверление во избежание перегрева. Те же методы работают для большинства металлических материалов, от листового металла до алюминия и толстых стальных листов.

Те же методы работают для большинства металлических материалов, от листового металла до алюминия и толстых стальных листов.

Вот 12 советов, которые сделают работу быстрой, легкой и безопасной.

1. Сверла, необходимые для сверления отверстий в металлеПочти любое спиральное сверло общего назначения подойдет для сверления отверстий в металле. Фактически, большинство сверл по металлу изготавливаются для сверления различных материалов, включая дерево и пластик. Самые дешевые спиральные насадки изготовлены из быстрорежущей стали (HSS), и эти базовые насадки отлично подходят для большинства задач по сверлению металла.

Если вы будете сверлить много отверстий или вам нужно просверлить твердые абразивные металлы, такие как нержавеющая сталь или чугун, потратьте еще пару долларов на черную окись или сверло из кобальтовой стали для металла. Эти биты просверлят больше отверстий, прежде чем затупятся.

Некоторые биты также имеют специальное покрытие, называемое нитридом титана (TIN), которое, по утверждению производителей, помогает лучше противостоять нагреву и трению, благодаря чему эти биты служат в шесть раз дольше, чем стандартные биты из быстрорежущей стали.

Достаточно одного крошечного металлического осколка, чтобы вызвать серьезную травму глаза, поэтому надлежащая защита глаз при сверлении металла является абсолютной необходимостью. Для лучшей защиты выбирайте защитные очки, закрывающие лицо по бокам.

3. Изготовление кернераСверла имеют тенденцию блуждать, когда вы только начинаете сверлить. Чтобы предотвратить это, измерьте и отметьте место, где вы хотите сделать отверстие, а затем используйте кернер и молоток, чтобы сделать небольшую ямку. Это дает кончику вашего сверла место, в которое можно въехать, когда вы начинаете сверлить.

4. Сверла со смазкой служат дольше Для сверления отверстий в стали толщиной 1/8 дюйма или более используйте смазочно-охлаждающую жидкость или универсальное масло, такое как 3-IN-ONE. Смазывание сверла снижает трение и накопление тепла, что облегчает бурение, а ваши сверла служат дольше. Для легко сверлимых металлов, таких как алюминий, латунь или чугун, смазка обычно не требуется.

Для легко сверлимых металлов, таких как алюминий, латунь или чугун, смазка обычно не требуется.

Никогда не держите металл одной рукой, пытаясь просверлить его другой рукой. Сверло по металлу может зацепиться, мгновенно заставив заготовку вращаться, ударять и резать (острые края металла врезаются в кость!). Всегда используйте как минимум два зажима, чтобы надежно удерживать заготовку.

6. Начните с маленького отверстияВам нужно большое отверстие? Начните с малого! Большинство спиральных насадок доступны в размерах до 1 дюйма в диаметре, но вы получите наилучшие результаты, начав с 1/4 дюйма. отверстие и сверлите последовательно большие отверстия с помощью сверла по металлу, пока не достигнете желаемого размера. Узнайте больше о том, какие спиральные сверла выбрать.

7. Удаление заусенцев с отверстия После сверления отверстия в металле рекомендуется удалить все острые края или заусенцы, оставшиеся после сверления. Вы можете купить причудливые инструменты для удаления заусенцев, чтобы сгладить острые края, но прежде чем тратить деньги на один, попробуйте этот трюк: возьмите спиральную насадку немного большего диаметра, чем отверстие, которое вы только что просверлили, и осторожно закрутите ее рукой поверх отверстия. Это сгладит края отверстия и удалит любые заусенцы.

Вы можете купить причудливые инструменты для удаления заусенцев, чтобы сгладить острые края, но прежде чем тратить деньги на один, попробуйте этот трюк: возьмите спиральную насадку немного большего диаметра, чем отверстие, которое вы только что просверлили, и осторожно закрутите ее рукой поверх отверстия. Это сгладит края отверстия и удалит любые заусенцы.

Для больших отверстий кольцевая пила выполняет работу чисто и быстро. Как и спиральные сверла, кольцевые пилы вставляются прямо в дрель и прорезают тонкие листовые металлы, такие как алюминий и сталь. Используйте кусок фанеры в качестве подложки для направляющей коронки кольцевой пилы и для защиты рабочей поверхности.

9. Дрель на медленной скорости Чем быстрее вращается бит, тем горячее становится. И жар быстро притупляет биты. В целом рекомендуется сверлить металл на как можно более низкой скорости сверлом по металлу. Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин. Для более крупных спиральных долот (от 11/16 дюйма до 1 дюйма) рекомендуется от 350 до 1000 об/мин.

Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин. Для более крупных спиральных долот (от 11/16 дюйма до 1 дюйма) рекомендуется от 350 до 1000 об/мин.

Для чистых и точных отверстий в тонком листе металла сделайте деревянный сэндвич. Просто вставьте лист металла между двумя кусками дерева и закрепите все на столе или верстаке. Деревянные «хлебные» слои сэндвича удерживают листовой металл плоским и предотвращают блуждание сверла при просверливании листового металла.

11. Попробуйте ступенчатое сверло Ступенчатые сверла предназначены для сверления отверстий в листовом металле и других тонких материалах. Это то, что вам нужно, когда вам нужно чистое отверстие идеального размера в стальной распределительной коробке, электрической сервисной панели или даже раковине из нержавеющей стали.

Ступенчатое сверло по металлу позволяет сверлить отверстия различного диаметра, а некоторые из них позволяют просверливать металл толщиной до 3/8 дюйма. Обратная сторона? Ступенчатые биты дороже, чем обычные биты.

12. Переходите на сверлильный станокХотя просверлить большинство отверстий в металле довольно легко, используя только ручную дрель, вы почти всегда получите большую точность и лучшие результаты, используя сверлильный станок. Большинство сверлильных станков на самом деле созданы для металлообработки. Потянув за рукоятку вниз, сверло погружается прямо в заготовку и делает очень точное отверстие.

Сверлильные станки также поставляются с массивными чугунными столами с регулировкой наклона и высоты и допускают различные варианты зажима. Для изменения скорости достаточно открыть крышку и переместить резиновый ремень с одного шкива на другой. Самые дорогие сверлильные станки — это напольные модели, но вы можете купить приличный настольный станок примерно за 100 долларов.

Часто задаваемые вопросы.

Что такое бурение?

Сверление — это процесс резания , при котором сверло используется для вырезания отверстия круглого сечения в твердых материалах . Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Вместо этого отверстие обычно делается путем забивания сверла в отверстие быстро повторяющимися короткими движениями.

Что такое сверление

Сверление — это процесс резания, в котором используется сверло для вырезания отверстия в круглом поперечном сечении в твердых материалах. Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту.

Что такое дрель?

Сверло — это инструмент, используемый для проделывания круглых отверстий или забивания крепежных деталей. Он оснащен битой, либо дрелью, либо патроном. при этом популярность ручных устройств резко снижается, а количество беспроводных устройств с батарейным питанием растет. Сверла обычно используются в деревообработке, металлообработке, строительстве, производстве станков, строительстве и коммунальных услугах. Специально разработанные версии выполнены в виде миниатюрных приложений.

Он оснащен битой, либо дрелью, либо патроном. при этом популярность ручных устройств резко снижается, а количество беспроводных устройств с батарейным питанием растет. Сверла обычно используются в деревообработке, металлообработке, строительстве, производстве станков, строительстве и коммунальных услугах. Специально разработанные версии выполнены в виде миниатюрных приложений.

Буровые работы

Буровые работы Ваш номер посетителя с 30.03.02 Мини-токарный станок

Мини-завод Ленточнопильный станок

Анодирование

притирка

Ссылки Проекты

Ресурсы Безопасность Премиум-контент Мини-токарный станок: Аксессуары Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение

Начато Глоссарий

Введение Материалы Модификации Мой магазин Эксплуатация

Отзывы Зиг

Заводская заточка инструмента

Устранение неполадок Настройка Версии Операции: Сверление Сверление Облицовка

Накатка

Нарезание резьбы Резьба Токарная обработка Сверление: Сверление

Операции Подготовка к бурению СОЖ Центр

Сверление Сверление отверстия Измерение глубины сверления Deep

и глухие отверстия Если вы еще этого не сделали, прочтите Отказ от ответственности

и страницы безопасности, прежде чем продолжить Выравнивание между передней и задней бабками

токарный станок позволяет сверлить отверстия, которые точно центрированы в цилиндрической части

запас. Перед тем, как просверлить торец заготовки, следует

сначала повернитесь лицом к концу, как описано в разделе операций по обращению с лицом.

Следующий шаг — просверлить отверстие с помощью центрирующего сверла — жесткого короткого сверла с

короткий совет. Если вы попытаетесь просверлить отверстие без предварительного сверления центра, сверло

почти наверняка отклоняются от центра, создавая отверстие, которое слишком велико и смещено. Мы

ненавижу это! Центровочные сверла бывают разных размеров, например №00, №0, №1 –

№ 5 и т. д. Вы можете приобрести наборы № 1– № 5 менее чем за 5 долларов США по распродаже у нескольких поставщиков. Перед сверлением необходимо убедиться, что сверлильный патрон

прочно сидит в задней бабке. Выберите центрирующее сверло диаметром, аналогичным диаметру

отверстие, которое вы собираетесь сверлить. Вставьте центрирующее сверло в кулачки патрона задней бабки.

и затягивайте патрон до тех пор, пока кулачки не начнут захватывать сверло. Поскольку целью является

сделайте сверло как можно более жестким, вы не хотите, чтобы оно выходил очень далеко от кончика

челюсти. Поверните сверло, чтобы оно встало на место, и удалите металлическую стружку или другой мусор, который может

предотвратить правильную посадку сверла. Теперь затяните патрон. Хорошей практикой является использование 2

или 3 отверстия для ключа патрона, чтобы обеспечить равномерную затяжку (но все три может оказаться невозможным

достичь, учитывая тесные рамки 7×10). Сдвиньте заднюю бабку по направляющим до конца

центральное сверло находится примерно на 1/4 дюйма от конца заготовки и затяните заднюю бабку.

зажимная гайка. Рычаг блокировки плунжера задней бабки должен быть плотно прижат – недостаточно, чтобы

препятствовать движению ползуна, но достаточно для того, чтобы ползун был максимально жестким. Если я не работаю с латунью, я почти всегда использую

жидкость при бурении. Особенно это помогает при работе с алюминием, который имеет тенденцию цепляться за сверло.

для обеспечения ровного и точного отверстия. Я использую смазочно-охлаждающую жидкость марки Tap Magic, но есть

доступны несколько других отличных брендов. Вам нужно всего несколько капель за раз, поэтому

длиться долго. Я использую небольшую бутылочку с игольчатым наконечником, чтобы нанести жидкость на работу. Включите токарный станок и установите скорость около 600 об/мин. Использовать

рукоятку задней бабки, чтобы медленно продвигать сверло в конец заготовки и продолжать

до тех пор, пока коническая часть центрирующего сверла не войдет примерно на 3/4 пути в

заготовка. Это все, что вам нужно сделать с центрирующим сверлом, поскольку его цель

просто сделать стартовое отверстие для обычной дрели. Выверните центральное сверло и остановите

токарный станок. Ослабьте зажимную гайку задней бабки и сдвиньте заднюю бабку назад

до конца путей. Выньте центральное сверло из патрона и вставьте обычное сверло.

и затяните его в патроне. Сдвиньте заднюю бабку, пока кончик сверла не

1/4 дюйма от заготовки, а затем зафиксируйте заднюю бабку. После продвижения сверла примерно в два раза по его диаметру верните его назад

из отверстия и с помощью щетки удалите металлическую стружку с наконечника сверла. Добавить

еще несколько капель смазочно-охлаждающей жидкости, если необходимо, затем продолжите сверление, поддерживая сверло задним ходом.

для удаления стружки примерно через каждые 2 диаметра глубины. Если вы не просверливаете полностью довольно короткий

заготовке, как правило, вам понадобится способ измерения глубины отверстия, чтобы вы могли

остановиться на нужной глубине. Одна из первых принадлежностей, которую я сделал на токарном станке, — это простая