Сверлильный станок чпу своими руками: Делаем сверлильный станок своими руками: из дрели, мини, полноценный

alexxlab | 22.03.2023 | 0 | Разное

Сверлильный чпу станок своими руками

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

- Самодельный фрезерный станок с ЧПУ: собираем своими руками

- Создание ЧПУ станка своими руками

Изготавливаем сверлильный станок из дрели своими руками - Шпиндель для сверлильного станка своими руками

- Малый опт сверлильный станок своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Самодельный бюджетный ЧПУ станок это просто! Построен в 2008-2009г.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно.

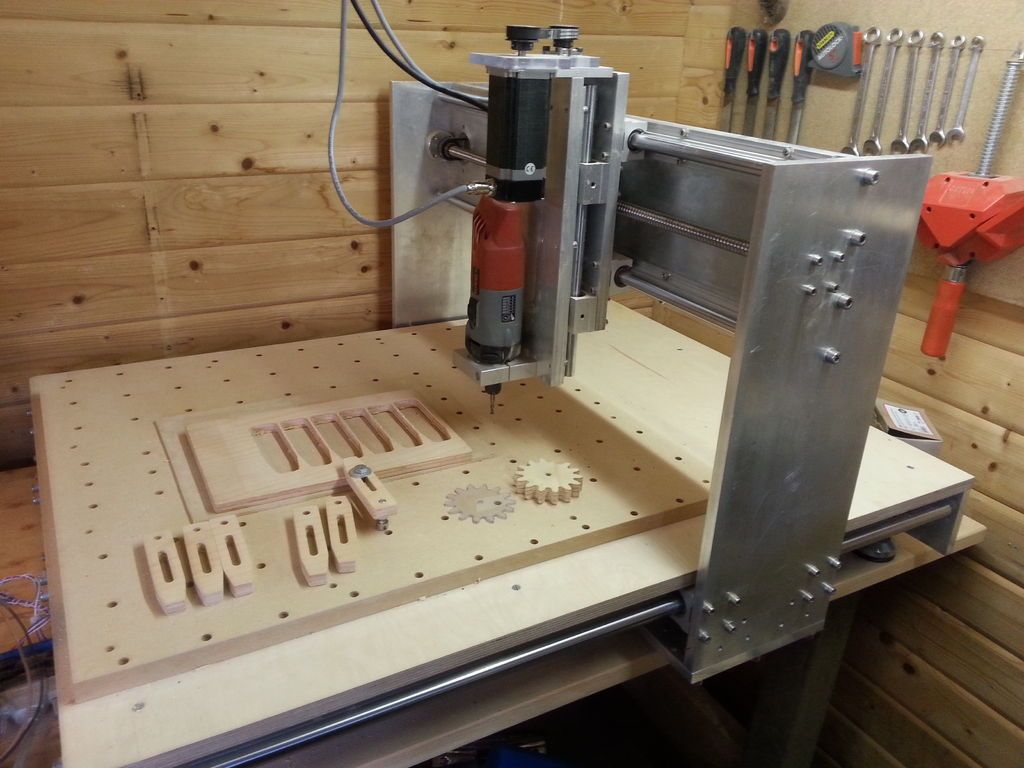

Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами. И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта. В этой статье будет достаточно много чертежей , примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов.

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать!

В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла. В августе идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности.

Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ! Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка.

Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка.

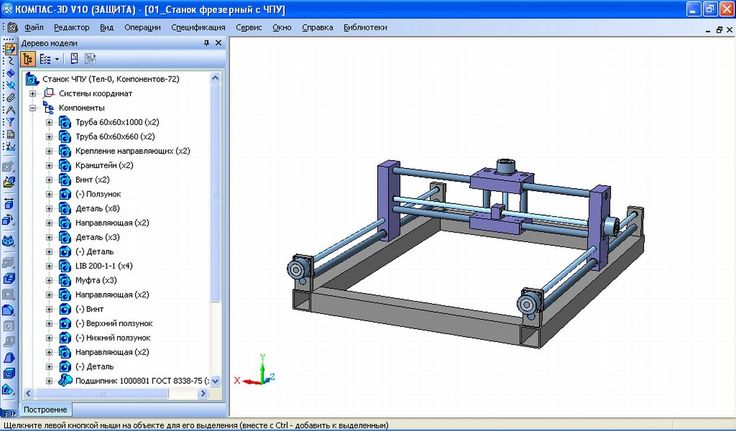

После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

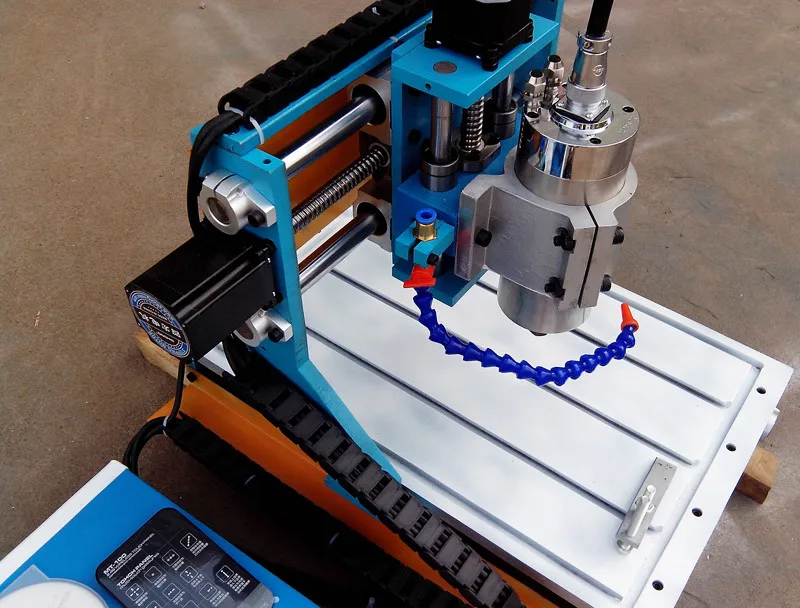

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ. Станина обеспечивает станку необходимую жесткость.

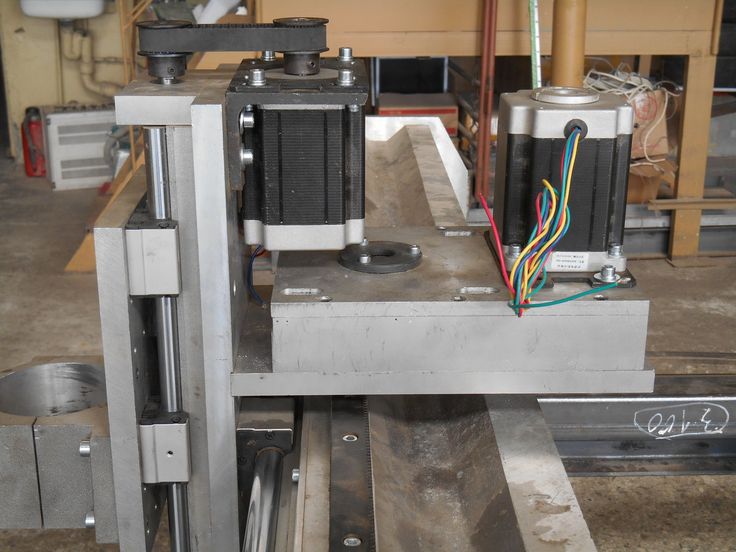

На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки.

Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения. Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

Несущая рама в сборе. Уголки для защиты направляющих. Подвижной портал – исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки.

Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения. Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ – это обработка алюминиевых деталей.

Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала расстояние от рабочей поверхности до верхней поперечной балки равным мм.

На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу. Винты преобразуют вращательное движение от шаговых двигателей в линейное.

При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара ШВП. Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП.

Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты. Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы. Рабочая поверхность – это место на котором вы будете закреплять заготовки для последующей обработки.

На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм. Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи.

Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске.

Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске.

Нормальный корпус для системы управления сейчас находится в разработке. Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Интересная статья. Подскажите во сколько денег обойдется постройка такого станка? Автор проекта уверяет, что в итоге он потратил чуть менее EUR. В расходы были включены комплектующие, материалы, механические работы. Учитывая, что использовались не самые дешевые запчасти и материалы, то цена, на мой взгляд, вполне адекватная.

Спасибо за статью! Давно искал! А кто подскажет про эти шаговые двигатели NEMA!? Их очень много разных! Есть с четыремя проводами есть с восьмью!? Какие на этом станке!? В этом проекте автор использовал двигатели NEMA 23, судя по схеме 4 провода. А вот точных характеристик не могу сказать. Вообще есть готовые комплекты для сборки электрики ЧПУ: комплект двигателей, комплект драйверов, блок питания и коммутационная плата. Можно поискать в разделе станки с ЧПУ на aliexpress, ну или в российских интернет магазинах.

Можно поискать в разделе станки с ЧПУ на aliexpress, ну или в российских интернет магазинах.

Подскажите,как связаться с автором? В электронике и электрике я слабоват,не хочу заморачиваться и проблема с комплектующими у нас. Я бы заказал этому товарищу такой станок,но со своими размерами рабочего стола. Просьба-свяжите меня с ним. Мой номер 8 33 Хамзат. Заранее благодарю. Могу я обратиться к Вам за помощью чертежа и расчетов станка по фото. У меня есть основные размеры, нужно сделать чертеж и расчеты для последующей раскройки металла лазерной резкой. Буду очень благодарен.

Класный проэкт А подскажите какие рельсы использовали при постройке? Не нашел подробной инфы о том какие рельсы использовал автор проекта. Судя по фотографиям по оси Х 20 мм Y и Z 15 мм , ответьте пожалуйста Я скорее всего думаю что 20 а 25 стоят рельсы судя по размерам каретки.

Чертежи просто ужас Я рисую в солиде и когда взялся за вот это ваше Г В оригирале все было нарисованно в дюймах Зря только время потратил. В сборках ничего не сходится , где-то щели, где-то уперается В общем я плюнул и начал рисовать все по новой. Если кто-то возьмется делать станок по этим чертежам.

В сборках ничего не сходится , где-то щели, где-то уперается В общем я плюнул и начал рисовать все по новой. Если кто-то возьмется делать станок по этим чертежам.

Самодельный фрезерный станок с ЧПУ: собираем своими руками

Поговорим о том, как сделать фрезерный станок с чпу своими руками. Наиболее значимой и трудной частью самодельного ЧПУ станка является изготовление его механической части. Электронные компоненты ЧПУ станка стандартизированы и могут использоваться одни и те же с любым типом станков. До недавнего времени мы не могли купить фрезерный станок , который был бы удобным при выполнении различных работ. И хотя со временем производители насытили рынок превосходными фрезерными станками, всё же и до сегодняшнего дня остался повод обсудить постройку или усовершенствование старого станка, причём — своими руками. Самодельный фрезерный станок обойдётся дешевле нового и, кроме того, вы можете сделать его с учётом использования в вашей мастерской. Но все преимущества вашего усовершенствования можно реализовать лишь при качественном изготовлении пусть не очень сложного, но эффективного приспособления.

Сверлильный станок своими руками. Сверлильный станок своими руками – YouTube. Подробнее Сохранено: motor uses.

Создание ЧПУ станка своими руками

Считается, что ЧПУ станок сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы. При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать. Часто в качестве основы будущего аппарата берут использованный сверлильный станок. Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях. Частично решить задачу помогут каретки, взятые из обычного принтера. Инструмент сможет двигаться в обеих плоскостях. Выбирать каретки для ЧПУ станка лучше из того принтера, который имеет большие габариты. Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла.

Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла.

Изготавливаем сверлильный станок из дрели своими руками

Все это есть у радиофизика из г. Саратова Ю. В собственном повествует он письме о сверлильном станке, сделаном из штатива привода и фотоувеличителя старой швейной машинки. На этом кроме, станке сверления, можно шлифовать и полировать, а фрезеровать также маленькими дисковыми фрезами. В этой использован модели штатив с подъемным механизмом и кронштейном от УПА фотоувеличителя.

Зная о том, что фрезерный станок с ЧПУ считается усложненным техническим и электронным оборудованием, многие мастера думают, что его просто нельзя сделать своими руками.

Шпиндель для сверлильного станка своими руками

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности. Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности. Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Малый опт сверлильный станок своими руками

Домашний сверлильный станок попросту — сверлилка это оборудование, настоятельную потребность в котором чувствует любой, кто хоть что-то когда-то мастерит.

Домашний сверлильный станок (попросту – сверлилка) это и даже двухкоординатные сверлильно-фрезерные станки с ЧПУ, см. рис. ниже. как сделать сверлильный станок своими руками, который просто.

Внимание покупателей подшипников. Каталог подшипников на сайте. Наверное, у каждого в домашней мастерской есть такой инструмент. Но когда возникает необходимость сверления большого количества, к тому же с большой точностью или под определённым углом, возникает необходимость в применении сверлильного станка.

Но когда возникает необходимость сверления большого количества, к тому же с большой точностью или под определённым углом, возникает необходимость в применении сверлильного станка.

Иметь дома собственный сверлильный станок — мечта любого мастера. Наиболее популярными являются конструкции из ручной дрели. Но такой вариант имеет недостаток — при необходимости использовать дрель, как самостоятельный инструмент — приходится станок разбирать. Тем не менее, существует ряд решений изготовления сверлильного станка без применения готового электроинструмента. Самая ответственная часть — ось со шкивом.

Ответ на этот вопрос не такой простой: всегда есть какие-либо детали, которые нужно сделать довольно точно и нет возможности просто распечатать их на 3d принтере. Так же иногда хочется делать самому печатные платы, быстро размечать детали.

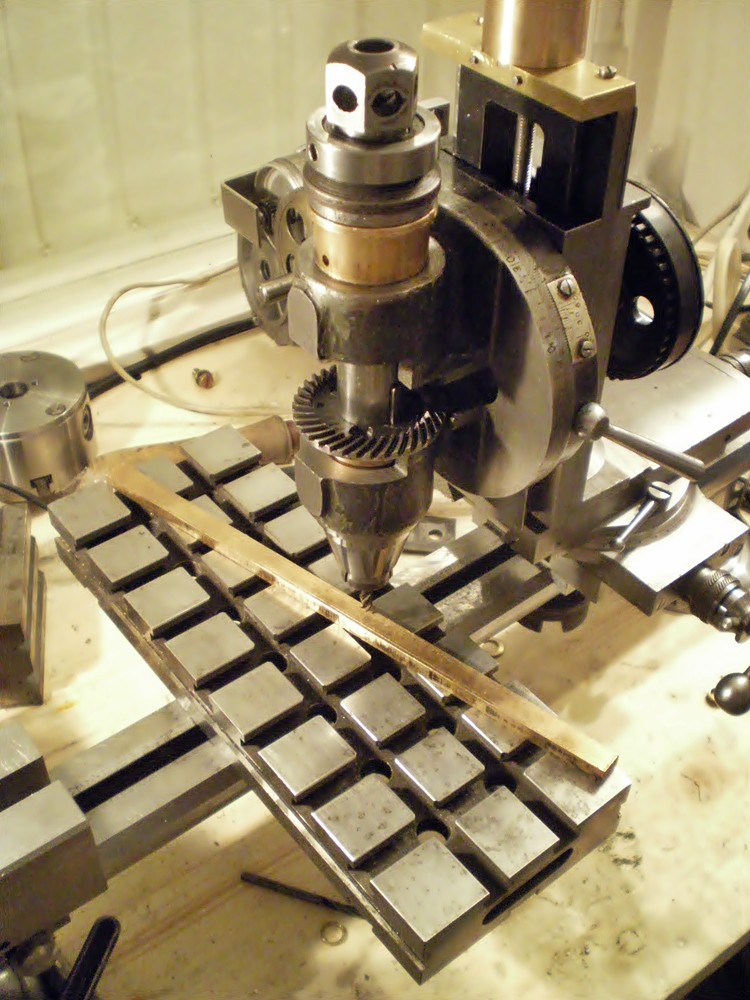

Подробно: ремонт сверлильного станка 2н своими руками от настоящего мастера для сайта olenord. История Стерлитамакского станкостроительного завода начинается 3 июля года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак. Уже 11 октября г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности. В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент. Станок универсальный вертикально-сверлильный 2Н, с условным диаметром сверления 25 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

Уже 11 октября г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности. В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент. Станок универсальный вертикально-сверлильный 2Н, с условным диаметром сверления 25 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты. Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

Как сделать сверлильный станок своими руками

В некоторых случаях домашним мастерам приходится делать сложные работы самостоятельно. Это долгий процесс, который непосредственно отнимает силы, поэтому необходим специальный инструментарий. Покупка некоторых инструментов сильно бьет по кошельку, что вынуждает мастеров делать такие инструменты самостоятельно.

К примеру, разнообразные станки — это очень громоздкие и затратные предметы. Вот и стремятся мастера на все руки сами изготавливать нужную модель такого электроинструмента.

Для частых и не удобных операций по точному сверлению прекрасным и нужным инструментом окажется самодельный сверлильный станок своими руками.

На фото сверлильных станков, сделанных своими руками можно увидеть огромное количество интересных экземпляров. Для того, кто впервые столкнулся с задачей создания инструментария, потребуется как следует подготовиться.

Для того, кто впервые столкнулся с задачей создания инструментария, потребуется как следует подготовиться.

В нашем материале мы расскажем обо всем, что потребуется знать для создания уникального и простого сверлильного станка.

Содержимое обзора:

- Что может понадобиться для работы

- Материальная составляющая станка

- Из чего состоит станок

- Фото сверлильного станка своими руками

Что может понадобиться для работы

При работе по созданию самодельного электроинструмента первым делом требуется серьезная подготовка к процессу. Она заключается в приготовлениях материалов, инструментария и схемы по сборке.

“>

Все это важно при ответе на вопрос, как сделать сверлильный станок из дрели своими руками. Что касается инструментов, то они пригодятся следующим списком:

- Станок для распила или любая пила, которая найдется в вашем арсенале.

- Для выпиливания мелких деталей потребуется электрический лобзик.

- Так же потребуется болгарка и шлифовальная насадка на нее. Это так же найдется у большинства самоделкиных.

- Потребуется электрическая дрель, которая и будет служить основой сверлильного станка.

Еще одна важная деталь — это станок для шлифовки отдельных деталей. Такой может найтись не у всех, поэтому поможет обыкновенная наждачная бумага или брусок с ней.

Кроме основных инструментов потребуются так же стандартные из домашнего набора. Это будет молоток, разнообразные отвертки и плоскогубцы. Еще потребуется разметочный строительный карандаш, линейка, сверло корончатой формы и прочее.

Материальная составляющая станка

Инструментарий — это, конечно же, самое важное при создании чего-либо, в том числе и сверлильного станка. Однако куда более серьезной составляющей считается материал, который и будет составлять детали.

Обратите внимание, что в качестве материалов может быть использовано что угодно, ведь разновидностей станков есть огромное количество.

Так как мы рассматриваем составляющие станка на основе дрели и древесины, нам потребуется для него следующее:

- Листы фанеры, толщиной не менее 15 мм. Она потребуется для создания шпиндельного основания станка.

- Так же потребуются доска и брусы, желательно из сосны или березы.

- В ящичках мебели имеются направляющие, которые помогают выдвигать ящики. Они тоже потребуются для станка.

- Так же нужны будут втулки и футорки от мебели. Их не так уж сложно найти в мебельном или в хозяйственном магазинах.

- Потребуется одна крыльчатая гайка.

- Кроме этого, необходимы будут разного вида крепежи, которыми и будет собран станок.

Если вас тревожит вопрос о том, как сделать мощный сверлильный станок своими руками, то лучше выбрать другой вариант, так как данный вид скорее бытовой, чем профессиональный.

Из чего состоит станок

В материалах и инструментах для станка мы разобрались. Теперь следует понять, из каких составных частей складывается станок для сверления.

Теперь следует понять, из каких составных частей складывается станок для сверления.

После того, как это будет понятно, можно начинать делать подробную схему прибора. Итак, вот какие части устройства присутствуют в стандартной модели:

- Вертикальная деревянная рамка основания, по которой будет передвигаться дрель.

- Шпиндельное основание, которое будет способствовать движению дрели при помощи мебельных направляющих.

- Платформочка, которая будет удерживать все остальные детали в стоячем положении.

- Стол для сверления, который располагают выше платформы. Он должен быть крепким, чтобы выдерживать любые нагрузки.

- Крепеж для самой дрели, который будет представлять собой некие губки из дерева. О том, как сделать тиски для сверлильного станка своими руками можно узнать из сети.

- Сама дрель или шуруповерт.

Так же будет входить в комплектацию пружинящая часть и ручка для опускания дрели.

Есть много мастер-классов, помогающих сделать сверлильный мини станок своими руками.

Фото сверлильного станка своими руками

Помогите сайту, сделайте репост 😉

станок с ЧПУ своими руками | diyAudio

#7

- #7

Вот стартовый набор.

http://www.rockcliffmachine.com/index.htm

#8

- #8

По адресу

cnczone

есть форум с множеством бесплатных планов и прочего

Клаус

#9

- #9

Не знаю. Это большой проект, и у вас уже должен быть магазин, если вы настроены серьезно. ИМО, если ваше время стоит пятицентовика в час, вы должны просто пойти и купить один из различных мини-станков с ЧПУ, которые появляются повсюду. Я бы посмотрел на Tormach (Google — ваш друг), потому что он выглядит как серьезная машина, с которой можно многое сделать менее чем за 10 тысяч долларов. Очень похожий Smithy тоже стоит посмотреть. Если вы просто придерживаетесь более мелких деталей, вы можете оснастить станки Sherline системой ЧПУ. Десять лет назад я думал о самодельном NC, но сегодня это имеет гораздо меньше смысла.

#10

- #10

Десять лет назад я думал о самодельном NC, но сегодня это не имеет смысла.

Нажмите, чтобы развернуть…

Точно моя идея.

Упомянутый вами Тормах выглядит неплохой мельницей, если вам нужно работать со сталью. Было бы здорово для изготовления драйверов катушек возбуждения

Для работы с деревом, латунью, алюминием и т.п. CNC-Step выглядит очень привлекательно (от 2250 евро).

#11

- #11

Раньше я мечтал о фрезеровании с ЧПУ, но эти мечты сменились мечтами о 3D-принтерах. Я хочу принтер Z Corp. 450 или Z510. 3D-принтер может делать гораздо больше того, что мне хотелось бы, что мельница кажется прошлым веком…

Я хочу принтер Z Corp. 450 или Z510. 3D-принтер может делать гораздо больше того, что мне хотелось бы, что мельница кажется прошлым веком…

Стоимость настольных 3D-принтеров снизилась до 5 тысяч долларов. Еще через пару лет они будут как струйные принтеры – их будут раздавать, чтобы продать расходные материалы, чтобы их прокормить. Когда HP войдет в бизнес 3D-принтеров, ожидайте, что цены резко упадут.

I_F

#12

- #12

Re: Комплекты ЧПУ Google. …

…

gurley123 сказал:

…и этот подошел

http://buildyourcnc.com/cnckitintro.aspx

Это “говорю не по себе”, но достаточно ли твердый МДФ, чтобы делать воспроизводимые, точные разрезы? Хотя он выглядит довольно хорошо закрепленным. Думаю, здесь проявляются мои предубеждения.

Нажмите, чтобы развернуть…

Размеры МДФ реагируют на изменения относительной влажности! В последнее время на рынке появились МДФ, которые менее подвержены изменениям. Однако даже без MDF вы устанавливаете все параметры каждый раз при запуске, что снижает влияние влажности.

Вы можете автоматизировать мельницу Grizzly для ЧПУ — это сделал один из молодых выпускников Карнеги-Меллона на соседней улице.

№13

- №13

Давайте посмотрим на это с инженерной точки зрения. Конструкция должна выдерживать нагрузки без значительных искажений, которые могли бы повлиять на размеры разреза.

Мой подход, замедлите скорость подачи.

рон

№14

- №14

Привет,

Я подумываю о сверлильном станке с ЧПУ, который поможет мне сделать мой аудиоусилитель. печатные платы. Будет ли это простым проектом?

Ткс

№15

- №15

10-15 лет назад я работал в одном месте, где мы время от времени делали от 100 до 300 идентичных печатных плат вручную для некоторых из самых необычных изделий, которые мы делали. От 100 до 200 отверстий на доске.

От 100 до 200 отверстий на доске.

мы сложили доски по 3 в высоту, скрепили их скотчем и просверлили вручную.

Я сомневаюсь, что это того стоило бы, даже сегодня, если вы производите партию из 50 или менее плат. Посмотрим правде в глаза, если вы получаете те количества, которые вы бы отдали на ферму в наши дни.

№16

- №16

Извините, забыл упомянуть, что я всегда считаю процесс более приятным, чем результат. Так что в результате я возьму и изготовление машины, а не только помощь, которую она может оказать мне в изготовлении печатных плат.

Так что в результате я возьму и изготовление машины, а не только помощь, которую она может оказать мне в изготовлении печатных плат.

# 17

- # 17

большая панда сказал:

Привет,

Я подумываю о сверлильном станке с ЧПУ, который поможет мне сделать мой аудиоусилитель.

печатные платы. Будет ли это простым проектом?

Ткс

Нажмите, чтобы развернуть…

Это «можно сделать», дешево и даже довольно просто. Есть довольно много ссылок на хорошие подходы и даже планы проектов, которые можно найти на сайте google.com. И есть бесплатное программное обеспечение для ЧПУ.

Один, с которым я недавно столкнулся, находится здесь:

http://www.instructables.com/id/Easy-to-Build-Desk-Top-3-Axis-CNC-Milling-Machine/

Вот еще один случайный:

http://www.bluumax.com/PCB_Drill.html

Когда я собирался это сделать, я нашел бесплатное программное обеспечение здесь:

タスク管理スキルを身につけよう

Здесь Вот некоторые старые планы платы драйвера шагового двигателя, которая будет работать от параллельного порта ПК с указанным выше программным обеспечением (на плате могут быть устаревшие микросхемы, но их легко заменить более новыми типами):

http://www. doc.ic.ac.uk/~ih/doc/stepper/control2/3axis/

doc.ic.ac.uk/~ih/doc/stepper/control2/3axis/

А вот страница о моей давней первой попытке построить «испытательный стенд» для сверления печатных плат с ЧПУ , который я не закончил. Но может быть некоторая полезная информация о спасении хороших шаговых двигателей от старых матричных и гирляндных принтеров:

http://www.fullnet.com/~tomg/gooteecn.htm

Извините за одну мертвую ссылку на этой странице. .

# 18

- # 18

Навевает воспоминания о программировании в LOGO.

помните тех роботов, которые ползали по полу с ручкой под собой?

# 19

- # 19

OzMikeH сказал:

Навевает воспоминания о программировании в LOGO.

помните тех роботов, которые ползали по полу с ручкой под собой?Нажмите, чтобы развернуть…

Я слышал о таких, но никогда их не видел.

Замените перо маленькой дрелью и…

#20

- #20

В моей начальной школе был один из них, который шел с микрокомпьютерами BBC ‘B’. Очень весело программировать его так, чтобы он бродил по краю бумаги, которую мы должны были использовать.

Люди действительно удивлялись постоянным маркерам на всех этажах.

Показать скрытый контент низкого качества

- Статус

- Эта старая тема закрыта.

Если вы хотите повторно открыть эту тему, свяжитесь с модератором, нажав кнопку “Пожаловаться”.

Если вы хотите повторно открыть эту тему, свяжитесь с модератором, нажав кнопку “Пожаловаться”.

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Электронная почта Делиться Связь

Верх Низ

Строительный проект с ЧПУ— Блог Остина по обработке изображений

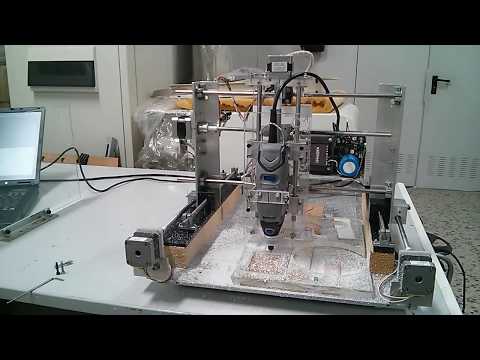

2/10-2012 — Продолжение после завершения My DIY CNC и обзор устройства Станок с ЧПУ

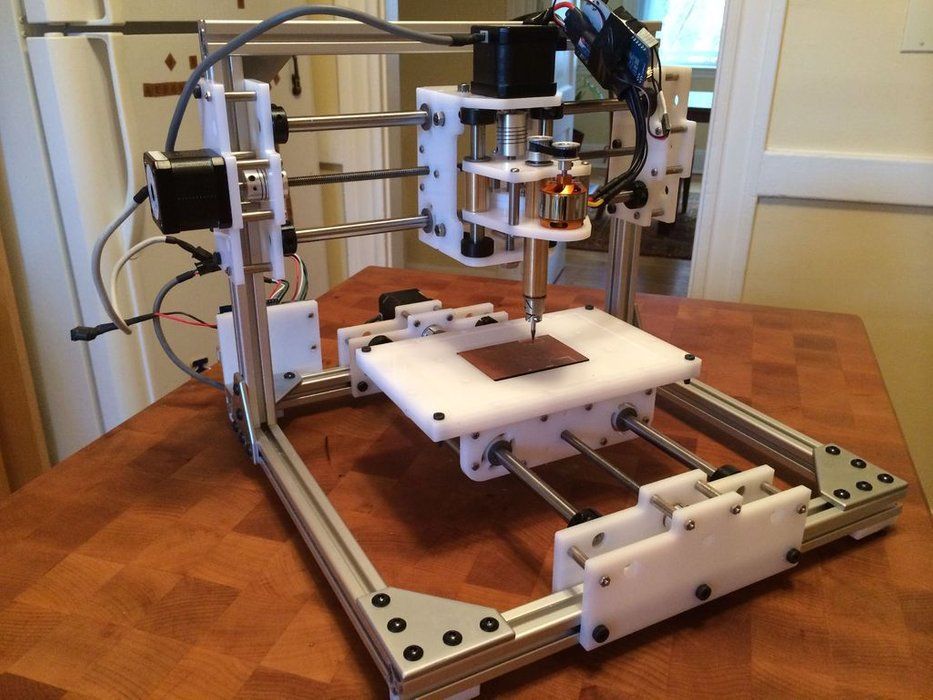

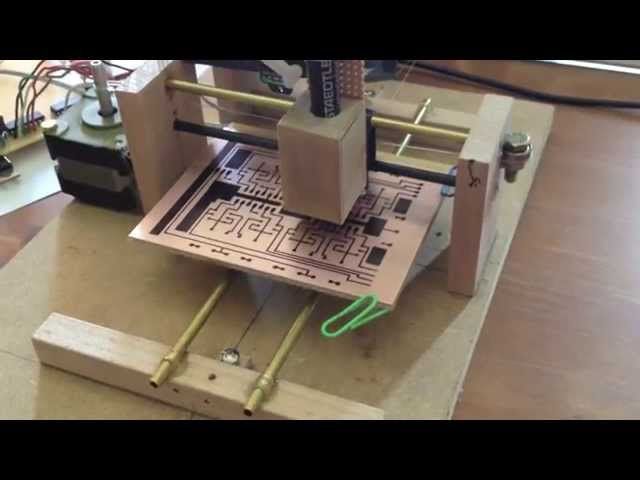

в процессе фрезерования ровной поверхности для прокладки изолирующих дорожек. с помощью My DIY CNC У меня было несколько месяцев, чтобы поэкспериментировать с системой, и я многому научился, а также обнаружил, как небольшие решения по ленивой сборке приводят к большим изменениям в производительности системы. Мне также пришлось внести изменения в систему, чтобы исправить недостатки моей сборки и исправить то, что я считаю некоторыми неотъемлемыми конструктивными ограничениями платформы.

Мне также пришлось внести изменения в систему, чтобы исправить недостатки моей сборки и исправить то, что я считаю некоторыми неотъемлемыми конструктивными ограничениями платформы.

Общие замечания

Этот проект определенно основан на концепции «низкой стоимости материалов». Это означает, что экономия затрат приводит к тому, что строитель должен уметь прецизионно обрабатывать/сверлить. Если бы я перепроектировал это, ключевым элементом, который я бы изменил, был бы переход от направляющих и подшипников бурильной штанги к установке подшипников с двутавровой балкой, подобной той, что предоставлена здесь IGUS. Igus также производит ibeam меньшего размера, который можно было бы использовать для менее требовательных приложений, если бы вы собирали эту машину только для лазерной резки или 3D-печати. Этот тип узла подшипника устраняет множество ошибок строителя при стоимости ~ 60 долларов за ось. Учитывая труд, который я вложил в создание своей системы, я бы заплатил дополнительно, чтобы избежать устранения неполадок! Кроме того, если у вас нет сверлильного станка (на самом деле необходимого для изготовления этой машины), вам придется потратить ~ 120 долларов за один, что соответствует 2 осям с использованием индивидуального решения.

Модификации

Прочие дополнения

Инструмент Dremel может громко цитировать! Я решил добавить в систему корпус, чтобы машина работала, пока мои дети спали в комнатах над гаражом. Моя жена также оценила уменьшение шума, исходящего из гаража! Я включил несколько отличных светодиодов с высокой выходной мощностью, которые дал мне друг (спасибо, Гэри!), Которые действительно сделали наблюдение за работой машины приятным занятием. Раньше было громко и щепки летели повсюду. Теперь хаос содержится в красивой маленькой коробочке.

Вид из окна корпуса с включенными светодиодами- Готовый корпус

Производительность

После создания всех этих модов я приближаюсь к полю сотой доли дюйма в разрешении. Пока не уверен, что он упал до 1/1000. Мне нужно провести еще несколько тестов, но вот как красиво и гладко выглядела моя платформа для фрезерования гусениц после ее фрезерования. Нет гребней или кусков – это хорошо!

Никаких гребней! До сих пор мне удавалось выполнить грубую фрезеровку изоляционных дорожек и некоторые работы с плексигласом. Я также делал гравировку текста на алюминии и надеюсь заняться более сложными проектами, как только я полностью охарактеризую машину. Я настоятельно рекомендую всем, кто хочет узнать об управлении движением, робототехнике или машиностроении, попробовать этот продукт. Это относительно небольшие первоначальные вложения, и я не могу поверить, как многому я научился, преодолевая различные небольшие трудности. в целом, я думаю, что это был бы отличный проект для молодежи, любителей или школьников. Кроме того, нет ничего лучше, чем возможность производить детали, которые вы себе представляете, прямо у себя дома!

Я также делал гравировку текста на алюминии и надеюсь заняться более сложными проектами, как только я полностью охарактеризую машину. Я настоятельно рекомендую всем, кто хочет узнать об управлении движением, робототехнике или машиностроении, попробовать этот продукт. Это относительно небольшие первоначальные вложения, и я не могу поверить, как многому я научился, преодолевая различные небольшие трудности. в целом, я думаю, что это был бы отличный проект для молодежи, любителей или школьников. Кроме того, нет ничего лучше, чем возможность производить детали, которые вы себе представляете, прямо у себя дома!

-Остин

04.11.2011 – УСПЕХ!!!

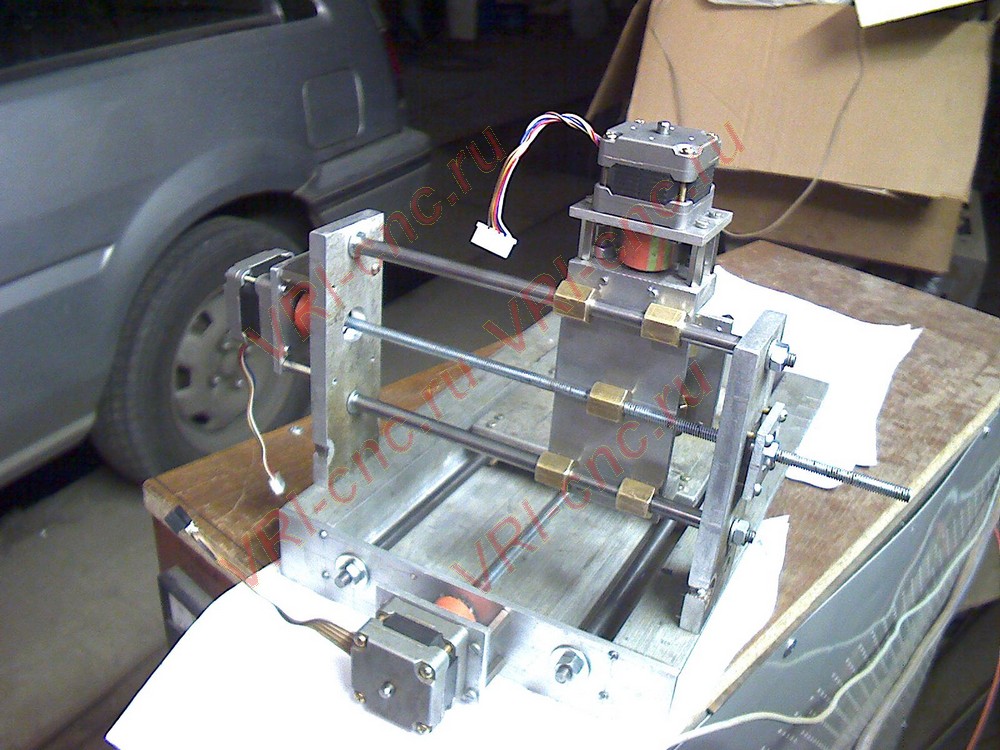

Итак, я НАКОНЕЦ-ТО сделал станок с ЧПУ. Это был огромный опыт обучения. Все, начиная от изучения управления шаговым двигателем и заканчивая строгими требованиями точной обработки, дало мне новую оценку моторизованных систем, которые мы используем в микроскопах.

Я выточил несколько основных форм из ПТФЭ и вскоре планирую использовать алюминий. Конечными приложениями для этой системы будут быстрое прототипирование различных частей для работы, некоторые домашние проекты и мало ли что еще? Возможно, я буду использовать его, чтобы сделать больше инструментов, таких как токарный станок. В любом случае, вот несколько фотографий последних дней сборки…

Конечными приложениями для этой системы будут быстрое прототипирование различных частей для работы, некоторые домашние проекты и мало ли что еще? Возможно, я буду использовать его, чтобы сделать больше инструментов, таких как токарный станок. В любом случае, вот несколько фотографий последних дней сборки…

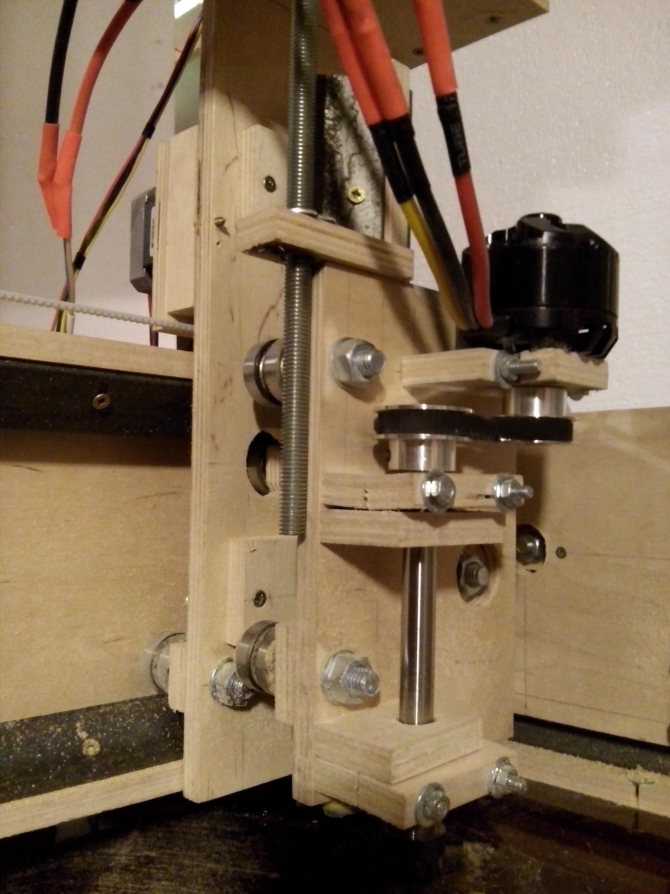

Изготовление деталей для Z-каретки, их выравнивание и работа было для меня самой сложной частью проекта.

Каретка Z с подрамниками z. Пластина Z и основание для дремеляУстановка дремеля и проверка ровности основания Я использовал фрезу, чтобы сделать среднюю боковую опору для дремеля. У меня не очень хорошо получилось, и я, скорее всего, сделаю новую, используя ЧПУ, чтобы вырезать ее. Еще пробная сборка — поиск квадрата, проверка диапазона движения. За последние несколько дней сборки я устроил большой беспорядок, тестируя опору двигателя. и квадратная. Вся сборка Y-Z готова к установке. Демонстрация крепления каретки z и антилюфтовой сборки. Программное обеспечение kcam, показывающее ход выполнения простой фрезерной дорожки. Вырезание буквы «Е» для моего старшего сына Эли. По совету более опытных товарищей по фрезерованию я сделал защитный экран на случай, если что-то разлетится…

Вырезание буквы «Е» для моего старшего сына Эли. По совету более опытных товарищей по фрезерованию я сделал защитный экран на случай, если что-то разлетится…Вот видео работы системы – (Внимание, видео громкое, поэтому убавьте громкость)

httpv://www.youtube.com/watch?v=H-otpFe_Mtk

Итак – в ближайшем будущем Я подтяну все, переделаю крепление Dremel и узнаю намного больше о CAD/CAM. Удовлетворение от того, что этот проект завершен, трудно описать словами. Я доволен достижением, но в то же время узнал, как многого я не знаю!

-Остин

17.10.2011 Проделал еще кучу работы над проектом ЧПУ. Я НАКОНЕЦ-ТО установил и заработал стол X! Вот видео о ходе. Я скоро сообщу больше Ниже я добавил фотографии и пояснения: все отверстия для каждого направляющего стержня. Если все 4 соединения с направляющим стержнем расположены не по центру или не под прямым углом, вы увидите множество проблем. Переплет, непрямые вырезы и так далее. Я примерно на 75% уверен, что в моей системе все работает, поскольку направляющие подрамника поддерживают одинаковое расстояние от одного конца хода до другого.

Итак, следующие шаги — столы для сборки Y и Z. Я начал изготавливать детали для этого и обновлю, как только они будут в процессе.

-Остин

24.09.2011 Что ж, я постоянно сокращал этот проект, но документировал его не так быстро, как надеялся. Долг зовет (как зарубежных, так и внутренних :-)) Боюсь! Итак, как я уже отмечал ранее, из-за моих дерьмовых производственных способностей и низкого качества моих стальных труб, я был уверен, что мои рельсы не будут двигаться плавно. Я рад сообщить, что они идеально отслеживаются. Они повернуты в осевом направлении, но это можно исправить, просто выровняв пластину оси x.

x стол размещен с помощью порталаВот общий прогресс:

- – Мои довольно уродливые стойки Gantry (свинчены во время производства)

Вот подкадры таблицы x. Я использовал для этого алюминий, и с ним намного легче работать, чем со сталью!

Я использовал для этого алюминий, и с ним намного легче работать, чем со сталью!

Так же сварил противолюфтовые узлы для системы. В них используется оригинальный метод давления пружины, чтобы избежать распространенной проблемы с поворотом шагового двигателя и фактическим перемещением предметного столика. С включенной пружиной натяжение предотвращает появление проблемы с люфтом. Однако я ожидаю, что это потребует некоторой настройки, чтобы найти баланс между плавностью хода и предотвращением люфта, и, вероятно, со временем потребуется настройка.

Завершенная сборка (без винтов с одной стороны) Сверление двух сборочных узлов Завершенная сквозная прорезь для двух сборочных блоков В целом я очень впечатлен работой линейных подшипников Igus. Эти маленькие кусочки дельрина тонко сделаны и обеспечивают гладкую опору для операций. Если бы это была производственная система, я бы, очевидно, использовал что-то более жесткое, но для этой системы и по стоимости я мог бы заменять эти подшипники каждый месяц в течение примерно 3 лет, прежде чем затраты сравняются с другими вариантами..jpg) К тому времени я, вероятно, захочу расширить возможности этой системы другими способами, так что вопрос спорный. Спасибо за чтение, больше впереди! -Остин, 22 августа 2011 г. Многое сделано за последние несколько недель. Прибыли мои 4 разъема с винтовыми клеммами, поэтому я модифицировал платы, включив их: мне нужен корпус для всего этого (платы, разъемы и т. д.), поэтому я сделал один из плексигласа. Схема отверстий была просверлена для поддержки воздушного потока. Я собираюсь установить вентилятор на дальней стороне, чтобы убедиться, что электроника остается красивой и прохладной! Я закончил базу. Я думаю, что некоторые из моих основных отверстий под подшипники не выровнены, что сделает выравнивание системы PITA. Я понимаю, может быть, это потому, что я использовал сталь вместо более мягкого алюминия. Сталь изгибается даже на прессе, из-за чего отверстия в стержнях не просверливаются ровно. В крайнем случае придется переделывать базу. Теперь, когда я сделал это со сталью, я уверен, что процесс будет намного быстрее! Вот несколько фотографий, показывающих некоторые окончательные просверленные отверстия и собранное основание:

К тому времени я, вероятно, захочу расширить возможности этой системы другими способами, так что вопрос спорный. Спасибо за чтение, больше впереди! -Остин, 22 августа 2011 г. Многое сделано за последние несколько недель. Прибыли мои 4 разъема с винтовыми клеммами, поэтому я модифицировал платы, включив их: мне нужен корпус для всего этого (платы, разъемы и т. д.), поэтому я сделал один из плексигласа. Схема отверстий была просверлена для поддержки воздушного потока. Я собираюсь установить вентилятор на дальней стороне, чтобы убедиться, что электроника остается красивой и прохладной! Я закончил базу. Я думаю, что некоторые из моих основных отверстий под подшипники не выровнены, что сделает выравнивание системы PITA. Я понимаю, может быть, это потому, что я использовал сталь вместо более мягкого алюминия. Сталь изгибается даже на прессе, из-за чего отверстия в стержнях не просверливаются ровно. В крайнем случае придется переделывать базу. Теперь, когда я сделал это со сталью, я уверен, что процесс будет намного быстрее! Вот несколько фотографий, показывающих некоторые окончательные просверленные отверстия и собранное основание:

Измерение последних отверстий, которые будут удерживать стойки. Наконец-то! Рама собрана. Удерживание заготовок, которые станут опорными стойками

Измерение последних отверстий, которые будут удерживать стойки. Наконец-то! Рама собрана. Удерживание заготовок, которые станут опорными стойками– Остин 31/7 – 2011 За последнюю неделю я добился большого прогресса. Проработал несколько поздних ночей над этим материалом, и обычный набор туманных икот. — Завершена уборка блока питания на 500 Вт. Более новые модели требуют энергопотребления для активации. Я закончил тем, что припаял лампочку накаливания на короткий срок, чтобы служить розыгрышем. — Припаял модули управления шаговым двигателем. Они располагаются между двигателем, блоком питания и компьютером и преобразуют компьютерные команды в шаговые сигналы для двигателей. В эти выходные я смог протестировать два модуля. Ждем еще несколько частей для сборки третьей. Вот видео, показывающее, как все работает: httpv://www.youtube.com/watch?v=5jrInrByIbA

Запуск на первой печатной платеПолный контроллер ModuleMotors прибыл! — Завершены основные порезы на раме. Сделать точные отверстия в этой стали было непросто. Сталь хотела скатиться с оси, а долоту требовалось большое направляющее отверстие.

Сталь хотела скатиться с оси, а долоту требовалось большое направляющее отверстие.

– Остин 22.07.2011 Я собираюсь задокументировать конструкцию этого станка с ЧПУ, так как я думаю, что это будет интересно другим, и я также надеюсь, что это будет ссылка для тех, кто строит ЧПУ, используя планы и руководство Стивена и его партнеров mydiycnc. На данный момент вот что у меня есть: – Материал для рамы. В моем случае я хочу в какой-то момент фрезеровать сталь, поэтому я использовал 1-дюймовую стальную трубу для направляющих рамы. Я обрезал трубу до нужных размеров и уже просверлил несколько отверстий в своем первом наборе горизонтальных направляющих 🙂 — Разные болты и винты, все, что я мог подобрать из списка запчастей на домашнем складе. – Я подумал, что мог бы использовать для этого проекта более крупный сверлильный станок, и оказалось, что мой первый разрез был больше, чем мой старый станок! – Я также сделал квадратный угловой стол для работы над этим проектом.

печатные платы. Будет ли это простым проектом?

печатные платы. Будет ли это простым проектом? Если вы хотите повторно открыть эту тему, свяжитесь с модератором, нажав кнопку “Пожаловаться”.

Если вы хотите повторно открыть эту тему, свяжитесь с модератором, нажав кнопку “Пожаловаться”.