Сверлильный станок своими руками чертежи с размерами из дрели: Сверлильный станок из дрели своими руками (19 фото изготовления)

alexxlab | 28.02.2023 | 0 | Разное

Сверлильный станок из дрели своими руками: чертежи, инструкции

При произведении столярных и слесарных работ обычно используется соответствующий инструмент, разработанный под выполнение конкретных задач. Однако бывают такие ситуации, когда намного удобнее и проще использовать специальные станки. Они позволяют оптимизировать процесс и экономить время при однотипной работе. Поэтому вопросы о том, как изготовить сверлильный станок из дрели, очень часто возникают у современных мастеров.

Необходимость или роскошь

Прежде всего, стоит сказать о том, что пользоваться таким приспособлением очень удобно при изготовлении отверстий в небольших горизонтальных плоскостях. Оно практически полностью избавляет сверло от люфта, который обязательно возникает при ручной работе. Даже небольшой сверлильный станок из дрели значительно повышает точность проделанного отверстия, минимально снижая погрешность. Также подобное оборудование очень сильно экономит время и силы, если необходимо частое использование или монотонная работа.

Практически все предприятия, на которых выполняются слесарные работы, оснащаются такими агрегатами. Дело в том, что проведенные исследования в области охраны труда показали увеличение продуктивности и повышения качества при их использовании. Некоторые из них приобретают даже сверлильный станок на магнитной подошве, чтобы оптимизировать производство на больших плоскостях без применения дорогостоящего оборудования.

Почему дрель?

В настоящее время существует масса конструкций для создания такого оборудования в домашних условиях. Однако большинство специалистов рекомендует изготавливать сверлильный станок из дрели. Это связано с тем, что данный инструмент уже полностью содержит в себе все необходимые узлы и агрегаты, и их не придется приобретать отдельно. При этом фиксация на конструкции выполняется так, чтобы можно было легко снять дрель для самостоятельной работы. В итоге мы не теряем инструмент, который можно использовать самостоятельно.

Материалы

Для того чтобы создать сверлильный станок из дрели своими руками, необходимо приобрести сам инструмент. Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

- Направляющие. В качестве них используют системы, применяемые в мебельном производстве, или же металлические планки.

- Станина. Чаще всего ее делают из металлической плиты или же деревянного короба, на который крепят магниты или балласт для утяжеления.

- Крепеж. Когда делают сверлильный станок из дрели своими руками, то сразу подбирают муфты или зажимы, подходящие для фиксации конкретного инструмента.

- Древесина или металлические конструкции – в зависимости от того, из какой материал предстоит обрабатывать.

- Пружина, необходимая для реализации обратного хода.

- Если будет создаваться сверлильный станок на магнитной подошве, то понадобятся и сами магниты.

Инструмент

В данном случае подбор используемого инструмента зависит от материала для создания каркаса. Однако сразу стоит отметить, что уголок для измерения соединения элементов под 90 градусов будет необходим в любом случае. Даже мини-сверлильный станок при своем изготовлении требует соблюдения большой точности, поскольку это впоследствии отразится на качестве изготавливаемых отверстий.

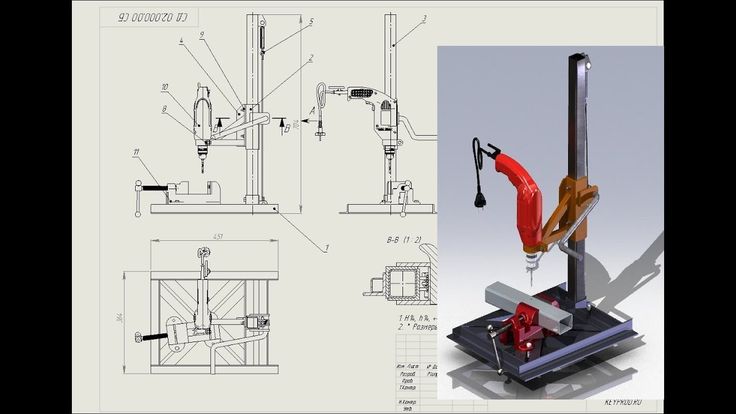

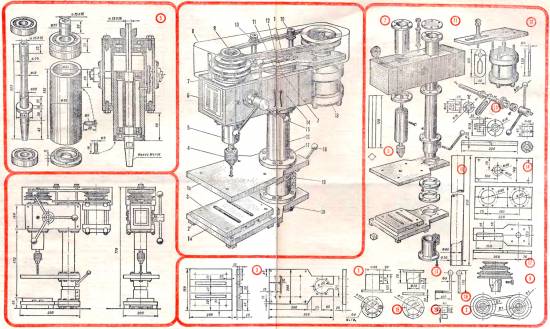

Чертеж

Прежде всего нужно определиться с конструкций конечного изделия и материалом ее изготовления. Однако не нужно придумывать слишком сложные технические решения или дорогостоящие узлы. Типовой чертеж сверлильного станка из дрели довольно прост. Он предполагает создание прочной и устойчивой станины, на которой крепят вертикальный штатив с подвижной кареткой. Учитывая это, особое внимание стоит уделить реализации перемещения дрели в вертикальной плоскости, хотя использование уже готовых направляющих сильно упрощает этот процесс. Если в качестве каркаса использовать подставку микроскопа, фотоувеличителя или пресса, то чертеж будет основан на их базе, а весь процесс изготовления сильно упрощается.

Станина и штатив

Даже мини-сверлильный станок нуждается в устойчивом основании. Оно не только должно удерживать всю конструкцию, но может оснащаться различными элементами для фиксации инструментов или других приспособлений. Продумывая устройство сверлильного станка, стоит прислушаться к советам специалистов. Многие мастера рекомендуют создавать эти устройства из древесины. Поэтому для станины используют деревянный каркас в виде небольшого ящика. На нем располагают посадочные места для установки тисков или других конструкций. Если изделие планируется использовать на больших поверхностях, то станину делают из цельной плиты с отверстием под сверло. Так можно реализовать принцип сверления насквозь.

Практически любое устройство сверлильного станка предполагает установку вертикального штатива под углом в 90 градусов к станине. Поэтому в работе очень важно использовать точный измерительный инструмент. Также нужно произвести надежную фиксацию штатива с использованием дополнительных креплений в виде уголков.

Если работы предполагают сверление отверстий под определенным углом, то можно заранее сделать определенные приспособления, которые будут крепиться на станине. Чаще всего в таких случаях используют уже готовые шаровые тиски с регулируемым углом наклона.

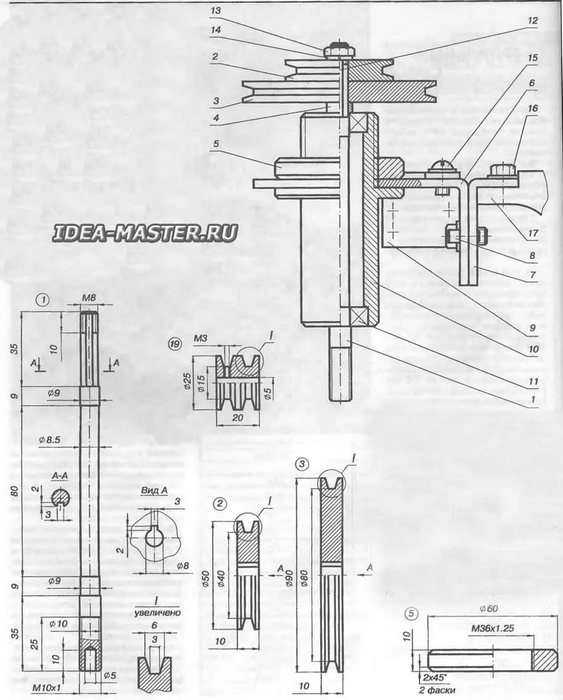

Создание механизма перемещения

Когда изготавливают самодельный сверлильный станок из дрели, то данному этапу необходимо уделить особое внимание. Дело в том, что вертикальный ход должен быть мягким, без перекосов, люфта или смещений. Учитывая это, профессиональные мастера рекомендуют в работе использовать уже готовые направляющие, которые можно взять с других устройств. Также можно применять системы, изготовленные для выдвижения ящиков у корпусной мебели. Они достаточно надежны и могут выдерживать большие нагрузки.

Установку направляющих производят прямо на штатив или специальные планки, прикрепленные к нему. В данной работе очень важно использовать измерительный инструмент, поскольку эти элементы нужно располагать также под углом в 90 градусов по отношению к станине и параллельно друг другу. Не следует допускать даже небольших перекосов или смещений.

Не следует допускать даже небольших перекосов или смещений.

Вторую часть направляющих фиксируют на специальную каретку, где и будет установлена сама дрель. Ее изготавливают из древесины и подгоняют под размеры исходного инструмента. Также на каретку крепят небольшую ручку, при помощи которой оператор будет контролировать процесс перемещения.

Для реализации возвратного движения и облегчения управления ходом каретки на станок устанавливают пружину. Один ее конец фиксируют наверху штатива, а второй – монтируют на подвижный механизм. При этом сразу проверяют уровень ее натяжения, который при необходимости можно изменить путем урезания витков или их растягивания. Однако такую настройку лучше всего производить под нагрузкой, а значит, ее выполняют только после фиксации на каретке дрели. Некоторые мастера рекомендуют делать пружину съемной, ее можно было извлекать после работы. Так она не будет растягиваться и слабеть.

Фиксация дрели

Обычно инструкции, рассказывающие, как сделать сверлильный станок из дрели, рекомендуют создавать специальные крепежные системы, с которыми в итоге очень сложно работать. Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Очень важно, чтобы инструмент был закреплен плотно и перемещался в зажиме. Поэтому еще на стадии изготовления каретки ему практически не оставляют свободного пространства, ограничивая со всех сторон конструкционно. Фактически сама каретка представляет собой своеобразное ложе для дрели, в котором она будет сидеть очень плотно. Дополнительные же элементы нужны лишь только для надежности фиксации. Такой подход сильно упростит конструкцию и позволит быстро извлекать инструмент при необходимости.

Вывод

Учитывая материал, изложенный выше, можно сделать вывод о том, что сверлильный станок из дрели можно изготовить самостоятельно и без больших финансовых затрат. При этом конечное изделие будет максимально адаптировано к выполнению конкретных технических задач сможет удовлетворить соответствующие запросы конечного пользователя. Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как это работает — глубокое сверление

Архив Today’s Machining World: Май/июнь 2009 г. , том. 5, выпуск 05

, том. 5, выпуск 05

Чтобы вырыть яму глубиной 35 футов, вам понадобится бур длиной 35 футов.

Вы, наверное, привыкли сверлить отверстия глубиной, скажем, в пять раз больше их диаметра, а может быть, новейшими специальными сверлами, в 15, а то и в 20 раз больше диаметра. Но что, если у вас есть клиент, который дает вам отпечаток детали длиной в фут с отверстием в четверть дюйма на всем протяжении 48 диаметров? Затем вы приступаете к глубокому бурению.

У глубокой ямы отношение глубины к диаметру больше 20. Это может быть 1 мм в диаметре и 2 дюйма в глубину или 6 дюймов в глубину и 35 футов. Обычно делается стократный диаметр. Достижима глубина от 200 до 300 диаметров, сказал Эд Кейс, президент компании Kays Engineering, Маршалл, Миссури, производителя станков для глубокого бурения DeHoff и Eldorado. Это требует некоторых усилий, но не является чем-то неслыханным; это просто внимание к деталям, сказал он.

Это требует некоторых усилий, но не является чем-то неслыханным; это просто внимание к деталям, сказал он.

Хотя многие считают это загадочным процессом, глубокое сверление все же является резанием металла. Но это создает уникальные проблемы. Для этого требуются специальные инструменты и, во многих случаях, специальные специализированные машины.

Пистолетное сверление

Для отверстий меньшего диаметра, таких как отверстие в четверть дюйма глубиной в фут, следует использовать «пистолетное сверло».

Ружейная дрель обычного типа состоит из вала с V-образной канавкой или канавкой. Смазочно-охлаждающая жидкость или жидкость подается через инструмент к режущей кромке и выходит через V-образную канавку, унося с собой стружку. Пистолетное сверление обычно используется для отверстий диаметром от 0,5 мм (около 0,020 дюйма) до двух дюймов. Чтобы держать сверло прямо, вы должны использовать втулку сверла, чтобы направить его в деталь, или сделать направляющее отверстие.

Сверление ружей было изобретено более ста лет назад для получения прямых и точных стволов ружей. Он подходит для отверстий диаметром от полумиллиметра (около 0,02 дюйма) до 2 дюймов. Глубина отверстий может составлять 100 диаметров и более.

Ружейное сверло по своей геометрии ограничивает площадь, доступную для потока СОЖ и эвакуации стружки. Обычно смазочно-охлаждающая жидкость проходит через одно или два отверстия в валу сверла. Он выходит через V-образную канавку, которая обычно составляет 20-28 процентов площади поперечного сечения сверла, говорит Том Суонсигер, вице-президент компании Technidrill Systems Inc., Кент, Огайо, производителя станков для глубокого бурения. Вам может понадобиться 1 лошадиная сила (л.с.) для резки, но, возможно, 5 л.с. для перекачки жидкости при давлении в диапазоне от 300 до 2000 фунтов на квадратный дюйм.

Доступны специальные ружейные бурильные станки, но ружейные буры также можно использовать на обычных станках, если давление смазочно-охлаждающей жидкости и скорость потока достаточны. Например, автоматические винтовые станки швейцарского типа могут легко включать сверление пистолетом. Типичные области применения включают компоненты гидравлических систем и медицинские устройства, такие как костные винты, сказал Джордж Бурсак, генеральный директор Star CNC Machine Tool Corp., Рослин-Хайтс, штат Нью-Йорк, производитель автоматических токарных станков с ЧПУ швейцарского типа. Хотя сверление с применением огнестрельного оружия, как правило, является медленным процессом, швейцарский станок может выполнять другие операции во время сверления с помощью огнестрельного оружия. По его словам, это очень эффективный способ выполнить работу.

Например, автоматические винтовые станки швейцарского типа могут легко включать сверление пистолетом. Типичные области применения включают компоненты гидравлических систем и медицинские устройства, такие как костные винты, сказал Джордж Бурсак, генеральный директор Star CNC Machine Tool Corp., Рослин-Хайтс, штат Нью-Йорк, производитель автоматических токарных станков с ЧПУ швейцарского типа. Хотя сверление с применением огнестрельного оружия, как правило, является медленным процессом, швейцарский станок может выполнять другие операции во время сверления с помощью огнестрельного оружия. По его словам, это очень эффективный способ выполнить работу.

Пистолетное сверление идеально подходит для некоторых применений, но для обработки отверстий большего диаметра и обеспечения более высоких скоростей резания вам потребуется другой тип сверлильной системы.

Star 12-осевой автоматический токарный станок швейцарского типа с тремя револьверными головками, позволяющий одновременно выполнять резку тремя инструментами. Иллюстрация предоставлена Star CNC Machine Tool Corp.

Иллюстрация предоставлена Star CNC Machine Tool Corp.BTA или однотрубная система

В 1930-х годах в Германии была разработана новая технология глубокого сверления для обработки отверстий большего размера, получившая название «однотрубная система» (STS). ) или систему BTA (для «Ассоциации сверления и трепанации» — см. также «трепанация» ниже).

Буровая установка BTA состоит из бурильной головки, бурильной трубы, устройства подачи жидкости и соответствующих фитингов и опор. Головка сверла имеет режущие кромки (часто сменные пластины) и каналы для протекания смазочно-охлаждающей жидкости. Кроме того, на головке есть направляющие, которые перемещаются по вновь прорезанному внутреннему диаметру отверстия и помогают удерживать сверло прямо. Сверлильная головка крепится к бурильной трубе, которая действует как вал сверла и как возвратный канал для смазочно-охлаждающей жидкости и стружки.

Станок для глубокого сверления со сдвинутыми крышками, чтобы показать заготовку. Для изготовления отверстий овальной формы сначала сверлят одно отверстие, затем его заполняют куском прутка и сверлят второе отверстие. Это позволяет непрерывно резать второе отверстие. (Фото любезно предоставлено Kays Engineering.)

Для изготовления отверстий овальной формы сначала сверлят одно отверстие, затем его заполняют куском прутка и сверлят второе отверстие. Это позволяет непрерывно резать второе отверстие. (Фото любезно предоставлено Kays Engineering.)В системе BTA смазочно-охлаждающая жидкость поступает через устройство подачи жидкости, которое герметизирует поверхность детали. Этот узел также действует как втулка для сверления для поддержки и выравнивания сверла. Жидкость поступает через пространство между бурильной трубой и внутренним диаметром отверстия. В зоне резания жидкость собирает стружку, а затем вытекает обратно через отверстия в передней части сверла, выходя через внутреннюю часть бурильной трубы.

Сверла BTA используются на специальных станках для глубокого сверления, которые обеспечивают необходимую мощность шпинделя и поток жидкости под высоким давлением/большим объемом. Системы BTA обычно используются для бурения глубоких отверстий диаметром от 5/8″ до 20″, сказал Джим Роуз, президент компании Botek USA Inc. , Розелл, Иллинойс, производителя инструмента.

, Розелл, Иллинойс, производителя инструмента.

Этот тип системы будет бурить в пять-шесть раз быстрее, чем бурение с применением огнестрельного оружия, сказал Марк Соллич, президент компании BTA Heller Inc., Трой, штат Мичиган, производителя инструментов.

Эжекторная или двухтрубная система

«Эжекторная» или двухтрубная система была разработана Sandvik. Он не требует специального станка для обработки глубоких отверстий и может быть установлен на токарном станке или другом горизонтальном станке, таком как расточно-фрезерный станок или обрабатывающий центр. Две концентрические трубки несут смазочно-охлаждающую жидкость и действуют как вал сверла. Смазочно-охлаждающая жидкость поступает в часть между внутренней и внешней трубами. В зоне резания он подхватывает стружку, а затем выносит ее через внутреннюю трубу. Уникальной особенностью эжекторной системы является то, что часть поступающей жидкости вытекает через трубку Вентури, которая создает эффект всасывания, помогая удалить стружку и смазочно-охлаждающую жидкость из сверла.

Поскольку эжекторная система может быть установлена на существующем станке, она предлагает относительно недорогой способ бурения глубоких отверстий.

Трепанация

Вместо того, чтобы делать отверстие, разрезая весь металл на стружку, трепанация (произносится как TREE-panning или treh-PAN-ing) удаляет твердую сердцевину материала, вырезая ее вокруг. Это преимущество при резке дорогих сплавов, так как твердый сердечник можно использовать для изготовления других деталей или, если он перерабатывается, он более ценен, чем стружка. Трепанирующая головка полностью полая, а процесс резки аналогичен системе BTA/однотрубной, но требует меньшей мощности шпинделя, так как режет меньше материала при каждом обороте. По словам Джеффа Прайса, менеджера по продажам Entrust Tool & Design Co., Inc., Меномони-Фолс, Висконсин, производителя станков для глубокого сверления Unisig, трепанация чаще используется для сверления отверстий большего размера, диаметром 6 дюймов и выше.

Черная магия?

Сверление глубоких отверстий имеет репутацию загадочного процесса. Это резка металла, как и любой другой процесс механической обработки, но он сопряжен с множеством проблем. Резка происходит там, где вы ее не видите — она может находиться на глубине 10 футов и более внутри заготовки. Опытные операторы могут обнаружить проблемы или изменения в процессе по незначительным изменениям звука. Мониторинг нагрузки широко используется для быстрого оповещения операторов о проблемах.

«Мы давно занимаемся глубоким сверлением, — сказал Рон Клас, директор завода Carlson Tool & Manufacturing Corp., Сидарбург, Висконсин, цеха, специализирующегося на глубоком сверлении. «И в этом есть много трюков, например, заточить наши собственные сверла для оружия, чтобы заставить их делать то, что мы хотим».

Глубокое бурение — это не черная магия. Он ничем не отличается от любой другой обработки. «Люди просто мало что об этом знают, — сказал Кейс. Это такое же сочетание человека, машины и оборудования, как и в других процессах. У вас должно быть «хорошее оборудование, хорошие инструменты и внимание к деталям», — сказал Кейс.

Это такое же сочетание человека, машины и оборудования, как и в других процессах. У вас должно быть «хорошее оборудование, хорошие инструменты и внимание к деталям», — сказал Кейс.

«Машины и инструменты имеют большое значение для того, чтобы процесс работал», — сказал Соллич, но «это искусство, и хороший оператор может улучшить или разрушить ваш процесс».

Прайс заметил, что глубокому сверлению можно научиться только на работе. «Если бы мы могли отправить оператора с каждой машиной, мы могли бы продать их намного больше», — сказал он.

Контроль стружки

Все сводится к контролю стружки, сказал Клас. Резка металла — это резка металла, даже если вы не видите инструмент или стружку. Важнейшей частью глубокого сверления является удаление оттуда стружки. Были разработаны различные технологии, обеспечивающие точную резку металла и эффективное удаление стружки. Если вы не вытащите оттуда стружку, вы испортите инструмент и деталь.

При запуске новой детали или даже новой детали, сказал Соллич, оператор начнет с рекомендованной подачи и скорости. Тем временем помощник, находящийся у отверстия для выброса стружки, улавливает стружку в сетчатом фильтре. В зависимости от того, как выглядит стружка, оператор вносит небольшие коррективы для получения стружки, которая будет хорошо течь, увеличивает подачу или уменьшает скорость вращения, если стружка слишком длинная, или увеличивает скорость вращения, чтобы сделать стружку тоньше.

Тем временем помощник, находящийся у отверстия для выброса стружки, улавливает стружку в сетчатом фильтре. В зависимости от того, как выглядит стружка, оператор вносит небольшие коррективы для получения стружки, которая будет хорошо течь, увеличивает подачу или уменьшает скорость вращения, если стружка слишком длинная, или увеличивает скорость вращения, чтобы сделать стружку тоньше.

Если хотя бы одна стружка застрянет в горловине сверла или в другом месте, это может привести к скоплению стружки. Сверло нагревается, деталь портится и приходится вынимать сверло и выкапывать стружку.

Таким образом, контроль над стружкообразованием имеет решающее значение, и для каждой детали вы должны настраивать подачу и скорость, чтобы получить стружку нужного размера и формы. Небольшие изменения в подаче и скорости могут означать разницу между успехом и катастрофой.

Извлечение заготовки после трепанации. (Фото предоставлено Carlson Tool & Manufacturing Corp.) После трепанации керн находится внутри сверла. Вот его удаляют. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Инструмент для трепанации. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Трепанированная заготовка и ее сердцевина. Сердечник можно использовать для изготовления других деталей или для металлургического анализа. Заготовка имеет диаметр 22 дюйма, отверстие — 10,125 дюйма, а диаметр сердечника — 6,84 дюйма. (Фото предоставлено Carlson Tool & Manufacturing Corp.)

Вот его удаляют. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Инструмент для трепанации. (Фото предоставлено Carlson Tool & Manufacturing Corp.) Трепанированная заготовка и ее сердцевина. Сердечник можно использовать для изготовления других деталей или для металлургического анализа. Заготовка имеет диаметр 22 дюйма, отверстие — 10,125 дюйма, а диаметр сердечника — 6,84 дюйма. (Фото предоставлено Carlson Tool & Manufacturing Corp.)Допуски удержания

При сверлении обычных отверстий отклонение сверла обычно не является проблемой. Однако, когда вы сверлите глубокие отверстия, даже небольшое отклонение добавляется. Вы можете рассчитывать на сохранение таких допусков для отклонения отверстия от центральной линии:

– Вращающийся инструмент/неподвижная деталь: 0,001″/дюйм

– Неподвижный инструмент/вращающаяся заготовка: 0,003″ – 0,005″/фут

– Инструмент и заготовка вращение в противоположных направлениях: 0,001″ – 0,003″/фут

Если размеры и расположение глубокой ямы имеют решающее значение, как это часто бывает, вам придется приспосабливаться. Один из подходов состоит в том, чтобы просверлить немного меньшее отверстие на полпути с одной стороны детали и наполовину с другой, а затем использовать специальный инструмент для раззенковки, предназначенный для протягивания через деталь. Если допуск на расположение отверстия слишком мал, вы можете просверлить отверстие в заготовке, а затем обработать остальную часть детали в соответствии с расположением отверстия.

Один из подходов состоит в том, чтобы просверлить немного меньшее отверстие на полпути с одной стороны детали и наполовину с другой, а затем использовать специальный инструмент для раззенковки, предназначенный для протягивания через деталь. Если допуск на расположение отверстия слишком мал, вы можете просверлить отверстие в заготовке, а затем обработать остальную часть детали в соответствии с расположением отверстия.

Вибрация сверла может нарушить допуски и качество поверхности, поэтому важно поддерживать длинное сверло, чтобы свести к минимуму этот эффект. По словам Кейса, эмпирическое правило заключается в том, что вам нужно поддерживать инструмент через каждые 40 диаметров, поэтому для инструмента 0,25 дюйма вам понадобится поддержка через каждые 10 дюймов или ближе для более высоких скоростей подачи.

Области применения

Конечно, оружейное сверление и другие технологии глубокого сверления все еще используются для изготовления стволов для оружия, от небольшого огнестрельного оружия до гигантских орудий, установленных на линкорах. И оттуда приложения для глубоких отверстий расходятся во всех направлениях. Некоторые примеры:

И оттуда приложения для глубоких отверстий расходятся во всех направлениях. Некоторые примеры:

• Авиакосмическая промышленность: гидравлика, компоненты шасси

• Автомобильная промышленность: коленчатые валы, другие компоненты — смазочные отверстия

• Бурение нефтяных скважин: длинные бурильные трубы, другие детали для внутрискважинного применения

• Землеройное оборудование: колеса, гидравлика

• Морские суда: большие гребные валы, высверленные для уменьшения веса

• медицинские винты для костей , стоматологические и хирургические инструменты

• Металлообработка: толстостенные или нестандартные трубы, изготовленные из сортового проката, нестандартные диаметры развёрнуты в стандартных трубах.

• Пластиковый молдинг: машины и пресс-формы – каналы для нагрева/охлаждения жидкости

• Производство электроэнергии: теплообменники, котлы

Глубокое сверление собственными силами

Вы всегда можете заключить субподряд на глубокое сверление со специализированной мастерской. Если вы обнаружите, что получаете много запросов на изготовление глубоких отверстий или считаете, что эта возможность принесет пользу вашему бизнесу, рассмотрите возможность инвестирования в собственное производство.

Если вы обнаружите, что получаете много запросов на изготовление глубоких отверстий или считаете, что эта возможность принесет пользу вашему бизнесу, рассмотрите возможность инвестирования в собственное производство.

Возможность сверлить глубокие отверстия может повысить ценность ваших предложений и сделать ваш магазин уникальным, сказал Прайс. «Независимо от региона страны потребность в глубоком бурении есть. Если вы сможете заполнить эту нишу, это создаст работу для остальной части вашей механической обработки».

«У нас было несколько человек, которые покупали эти станки, чтобы создавать работу для своих токарных станков, — сказал Прайс. По его словам, самостоятельное глубокое сверление может сократить время доставки, поскольку время отправки деталей для сверления может составлять от трех до четырех недель в загруженном специализированном магазине.

Даже небольшая машина, способная просверлить отверстие диаметром 2,5 дюйма и глубиной 60 дюймов, может справиться с этой задачей, сказал Прайс. Имейте в виду, что стоимость намного больше, чем у токарного станка, потому что он имеет гораздо большую мощность, сказал он, а необходимое высокое давление охлаждающей жидкости и скорость потока увеличивают стоимость.

Имейте в виду, что стоимость намного больше, чем у токарного станка, потому что он имеет гораздо большую мощность, сказал он, а необходимое высокое давление охлаждающей жидкости и скорость потока увеличивают стоимость.

Эжектор или двухтрубная система могут быть установлены на токарном станке, горизонтально-расточном станке или другом горизонтальном станке. Это не простой и недешевый процесс, так как в дополнение к буровому инструменту для системы требуется шпиндель высокой мощности и собственная система подачи СОЖ высокого давления/высокого расхода. Однако установка модернизированной эжекторной системы обойдется гораздо дешевле, чем приобретение специального станка для глубокого сверления, говорит Кертис Коул, специалист по буровому оборудованию компании Sandvik Coromant U.S., Fair Lawn, N.J., производителя инструмента.

В начале этого года опрошенные производители станков для глубокого сверления сказали, что их дела идут хорошо. Глубокие скважины требуют специального оборудования и опыта, но возможность их бурения может дать вам еще одну дополнительную услугу, которую вы сможете предложить клиентам в отраслях, которые все еще демонстрируют рост в эти трудные времена.

Сверление и вырезание отверстий в листах -…

Сверление и вырезание отверстий в листах -… | Воортман Стил МашинериПоиск:

Нажмите Enter для поиска и esc для закрытияПодпишитесь на нашу рассылку новостей

- Пластина

- Плазма

- Резка

- Сверление

- Производство

- Изготовление

- Автоматика

Различные переменные, влияющие на время

Знаете ли вы идеальные условия для сверления и термической резки отверстий при изготовлении отверстий в стали? Время, необходимое для плазменной резки отверстий в низкоуглеродистой стали, в основном зависит от толщины материала и размера отверстия, в то время как время сверления отверстий в основном зависит от обрабатываемости и толщины материала.

Как сверление, так и резка являются жизнеспособными процессами для создания отверстий, и каждый из них имеет определенные области применения, где один быстрее другого. Давайте рассмотрим несколько примеров из низкоуглеродистой стали, чтобы получить представление о разнице во времени между сверлением и вырезанием отверстий. Это может помочь вам склониться к тому или иному процессу в зависимости от ваших конкретных производственных деталей.

Давайте рассмотрим несколько примеров из низкоуглеродистой стали, чтобы получить представление о разнице во времени между сверлением и вырезанием отверстий. Это может помочь вам склониться к тому или иному процессу в зависимости от ваших конкретных производственных деталей.

Сравнение сверления и резания: 14 мм | 9/16″ и 22 мм | Диаметр отверстия 7/8″ в 12 мм | Материал толщиной 1/2 дюйма

https://youtu.be/YTB0-ZDCcos

Существуют проблемы с качеством плазменной резки, когда диаметр отверстия меньше толщины материала, поэтому сверление почти всегда предпочтительнее. Даже с точки зрения времени сверление обычно выполняется быстрее, чем резка небольших отверстий. Для отверстий диаметром менее чем в 2 раза больше толщины материала скорость резания необходимо уменьшить, чтобы уменьшить конусность отверстия до минимума. Вообще говоря, плазменная резка небольших отверстий увеличивает время обработки, а сверление отверстий малого диаметра может сократить время, необходимое для изготовления ваших деталей.

Сравнение сверления и резания: 26 мм | 1″ и 32 мм | Диаметр отверстия 1-1/4″ в 25 мм | Материал толщиной 1 дюйм

https://youtu.be/h6znaml7stE

Толстые материалы должны иметь очень большие диаметры отверстий, чтобы термическая резка была лучше с точки зрения времени и качества. Из видео видно, что разница во времени кажутся довольно маленькими на отверстие.Однако при больших раскладках эти маленькие секунды могут привести к значительной экономии времени в течение всего рабочего дня.Все дополнительные опции (такие как зажим пластины или определение высоты) также включены в сравнение

Также важно отметить, что большое количество отверстий обычно означает меньшее расстояние между каждым отверстием и меньше последовательностей измерения высоты при плазменной резке. Общая разница для всего гнезда может быть меньше, чем разница между каждым отверстием, поскольку плазменный резак может уменьшить количество датчиков высоты, необходимых во время всего производства.

Существует множество причин, по которым компании предпочитают плазменную резку отверстий вместо сверления. Если в детали нужно изготовить несколько отверстий разного диаметра, время сверления увеличивается из-за количества требуемых смен инструмента. Каждая машина также имеет максимальное количество инструментов, которые она может автоматически менять без ручного вмешательства.

Разница во времени в абсолютных значениях довольно мала, и существует точка безубыточности, когда количество различных диаметров и необходимых смен инструмента противодействует экономии времени, полученной за счет сверления вместо вырезания отверстий. Например: в материале толщиной 12 мм/0,5 дюйма со средним диаметром отверстия 18 мм/0,75 дюйма точка безубыточности оценивается так, что для каждых 10 просверленных отверстий требуется смена инструмента.

Важно отметить, что это не полный обзор сверления и резки. Новые технологии, такие как обнаружение прожига, увеличенная средняя скорость сверления и уменьшенное определение начальной высоты, являются последними инновациями, представленными в машинах плазменной резки Voortman, и в некоторых случаях привели к сокращению времени резки по сравнению со сверлением. Резка отверстий с помощью более старой модели плазменной резки будет демонстрировать большее время резки по сравнению с более новыми моделями с использованием новейших плазменных технологий.

Новые технологии, такие как обнаружение прожига, увеличенная средняя скорость сверления и уменьшенное определение начальной высоты, являются последними инновациями, представленными в машинах плазменной резки Voortman, и в некоторых случаях привели к сокращению времени резки по сравнению со сверлением. Резка отверстий с помощью более старой модели плазменной резки будет демонстрировать большее время резки по сравнению с более новыми моделями с использованием новейших плазменных технологий.

На эти сравнения времени сильно влияет конструкция машины. Недорогой станок, скорее всего, будет иметь меньшую подачу, что значительно повлияет на время сверления. Voortman гарантирует, что в линейке надежных станков для обработки листового металла используются компоненты только самого высокого качества, поэтому вы можете быстро сверлить и вырезать отверстия без ущерба для качества, необходимого для проекта.

С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы. com/id/Drill-press-for-20-21/

com/id/Drill-press-for-20-21/ Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении.

Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении. Он также может быть использован в небольших сваях зданий, таких как фермерские дома или фабрики, диаметр бурения может достигать 500 мм, а глубина может превышать 100 метров.

Он также может быть использован в небольших сваях зданий, таких как фермерские дома или фабрики, диаметр бурения может достигать 500 мм, а глубина может превышать 100 метров. Сверление по диаметру горизонтального сверла

Сверление по диаметру горизонтального сверла

Если вы хотите только английский или испанский или другие,

Если вы хотите только английский или испанский или другие,  сопротивление

сопротивление нагрузка на стол

нагрузка на стол 5 / 7,5 кВт (35 НМ)

5 / 7,5 кВт (35 НМ) Цена ZXK860 Настольный сверлильный станок

Цена ZXK860 Настольный сверлильный станок