Свойства легированных сталей: Легированная сталь: области применения – Тюменская линия

alexxlab | 18.08.1990 | 0 | Разное

Легированные стали — РИНКОМ

Легированные стали — РИНКОМГлавная

Статьи

Легированные стали Легированные стали

27 июня 2022

Гирин Кирилл

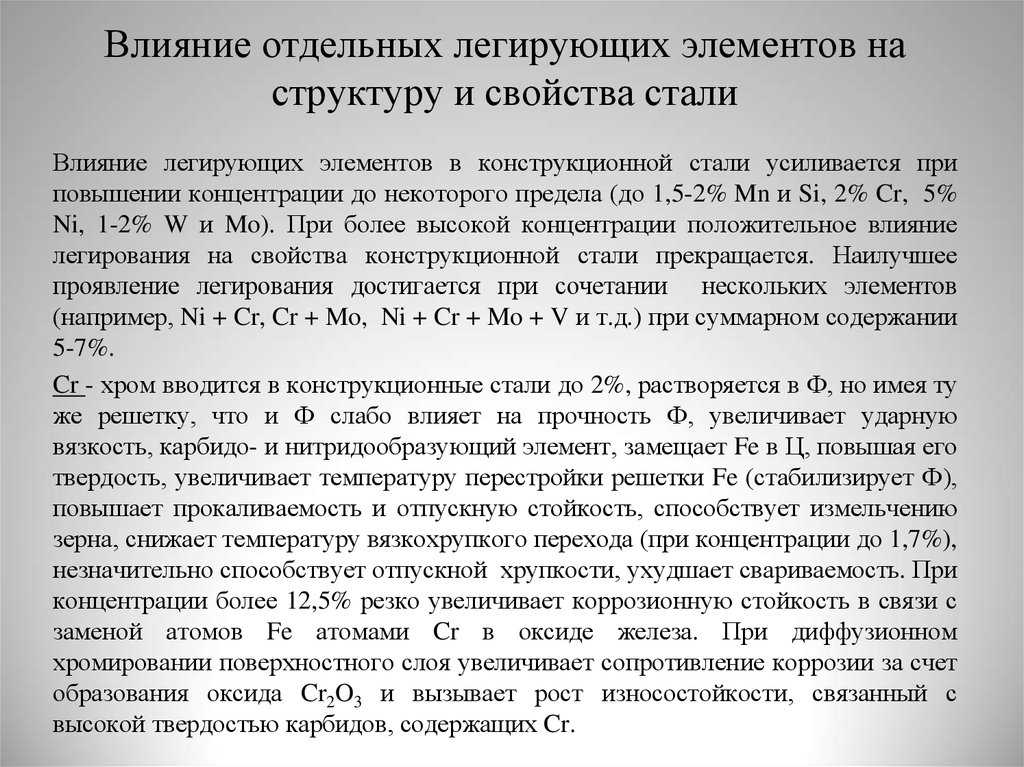

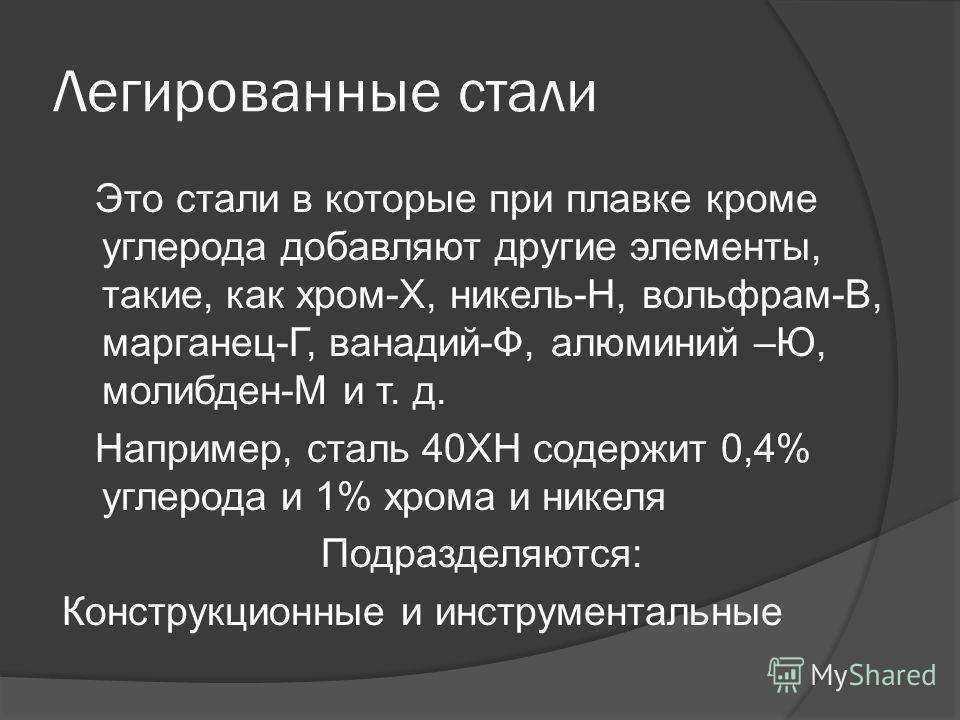

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

В материале:

- Классификация сплавов по количеству углерода, легирующих элементов и структуре

- Классификация сплавов по назначению

- Легирующие присадки

- Прочие элементы, входящие в состав сплавов

- Маркировка

- Обработка легированных сталей

Рис. 1 Сортовой прокат из легированной стали

Классификация сплавов по количеству углерода, легирующих элементов и структуре

Классификация легированных сталей

- Содержание углерода в составе сплава. Стали представлены низко-, средне- и высокоуглеродистыми сплавами. Первые содержат до 0,25 углерода, вторые – от 0,25 до 65%, третьи – более 65%. Чем меньше содержание элемента, тем выше пластические свойства продукта.

- Содержание легирующих компонентов. По степени легирования стали делятся на низко-, средне- и высоколегированные. Доля присадок в первом случае – до 2,5%, во втором – от 2,5 до 10%, в третьем – от 10 до 50%.

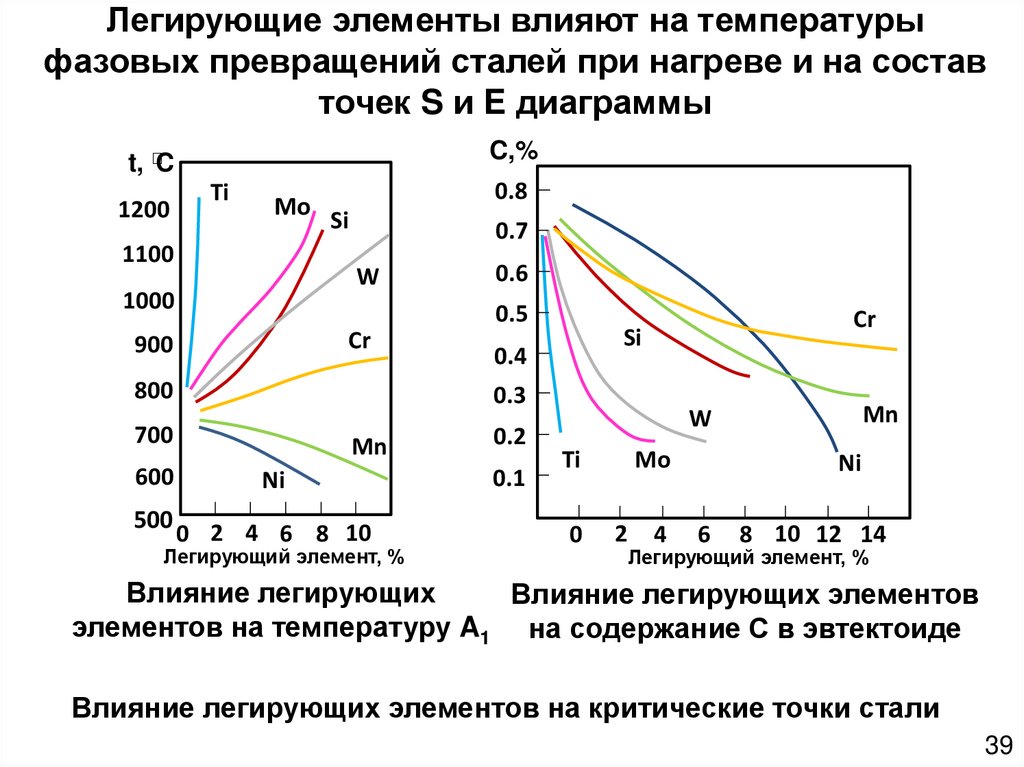

Легирующие присадки оказывают прямое влияние на кристаллическую структуру материала. В случае с легированными сталями она имеет одно из четырех строений.

| Тип структуры | Описание | Изображение |

| Доэвтектоидная | Структура изобилует ферритными включениями | |

| Заэвтектоидная | Структура содержит вторичные карбиды | |

| Ледебуритная | Сталь насыщена первичными карбидами | |

| Эвтектоидная | Сплав характеризуется перлитной структурой |

Классификация сплавов по назначению

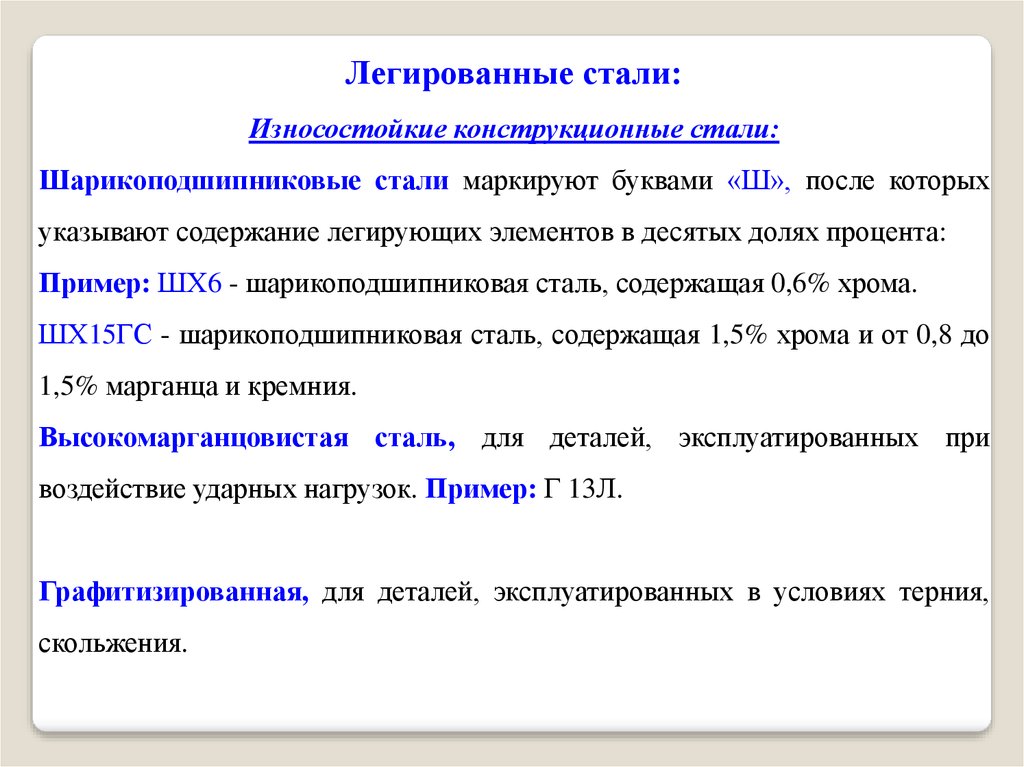

Легированные стали по ГОСТ представлены следующими категориями.

- Машиностроительные. Сплавы для производства деталей станков, корпусных элементов, передаточных валов и прочей продукции. Применение легированных сталей в машиностроении позволяет получить прочные и долговечные элементы, устойчивые к динамическому воздействию.

- Строительные. Материалы для изготовления металлоконструкций. На базе данных сталей производятся швеллеры, балки, уголки и прочий прокат. Продукция характеризуется повышенными эксплуатационными характеристиками, обладает значительной несущей способностью.

- Жаропрочные. Стали, устойчивые к воздействию высоких температур. Изделия на их основе широко применяются в энергетике, востребованы при изготовлении промышленных печей. Для придания материалу требуемых свойств используются присадки на базе молибдена, ванадия и хрома. В качестве основы выступают среднеуглеродистые сплавы.

- Улучшаемые. Группа материалов, хорошо поддающихся закалке. На основе подобных сплавов изготавливаются нагруженные детали, испытывающие воздействие переменного характера.

- Цементуемые. Сплавы, хорошо поддающиеся цементированию и последующему закаливанию. Получаемые детали обладают значительной прочностью, используются в качестве частей передаточных и трансмиссионных механизмов.

Строительные стали имеют дополнительную классификацию. Она позволяет точно подобрать материал для построек определенного назначения.

- Массовая сталь для изготовления типового проката.

- Мостостроительные сплавы, востребованные при производстве пешеходных, автомобильных и железнодорожных мостов.

- Хладостойкая судостроительная сталь нормальной прочности, устойчивая к охрупчиванию.

- Хладостойкая судостроительная сталь высокой прочности, устойчивая к механическому и низкотемпературному воздействию.

- Низкоопущенные стали для применения в авиастроительной промышленности.

- Стали с высоким содержанием карбида и мелкозернистой структурой.

- Материалы повышенной прочности, обработанные прокаткой.

Углеродистые легированные стали используются при изготовлении статичных конструкций. Они обладают повышенной твердостью, подходят для решения большинства задач.

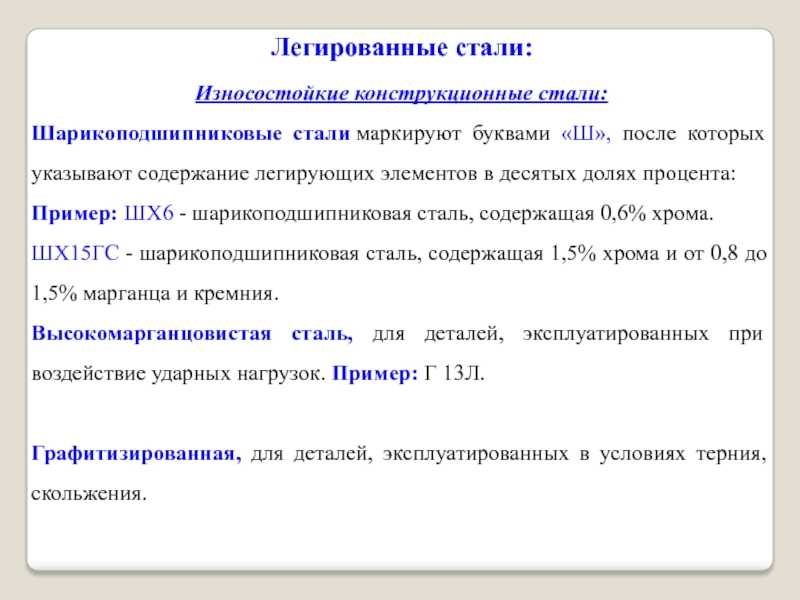

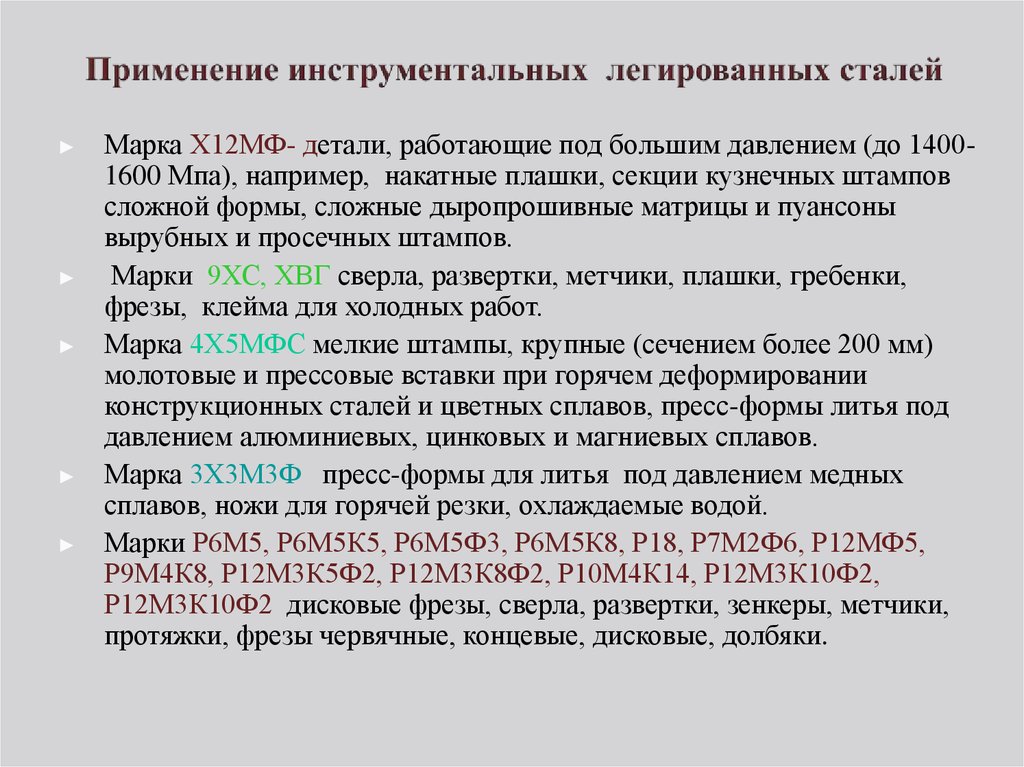

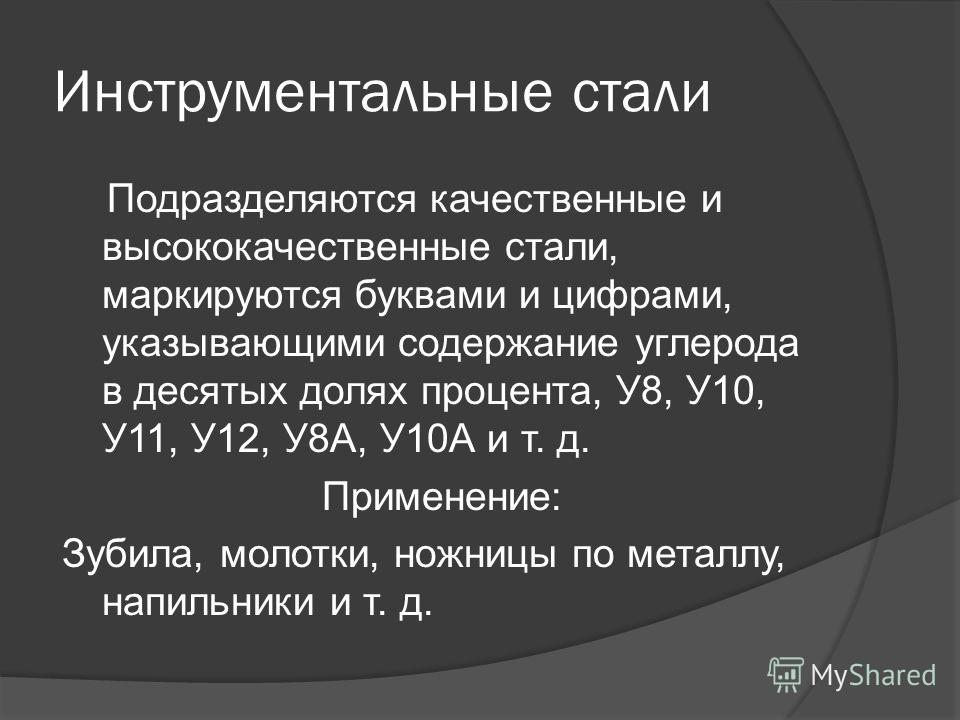

На основе инструментальных легированных сталей выпускаются сверла, измерительные приборы и аналогичная продукция. Изделия прекрасно переносят ударные нагрузки, адаптированы к интенсивному применению.

При изготовлении профильного инструмента нередко применяется быстрорежущая легированная сталь. Получаемые изделия работают с большинством сплавов, обладают длительным сроком службы.

Рис. 2 Сверла из быстрорежущей стали

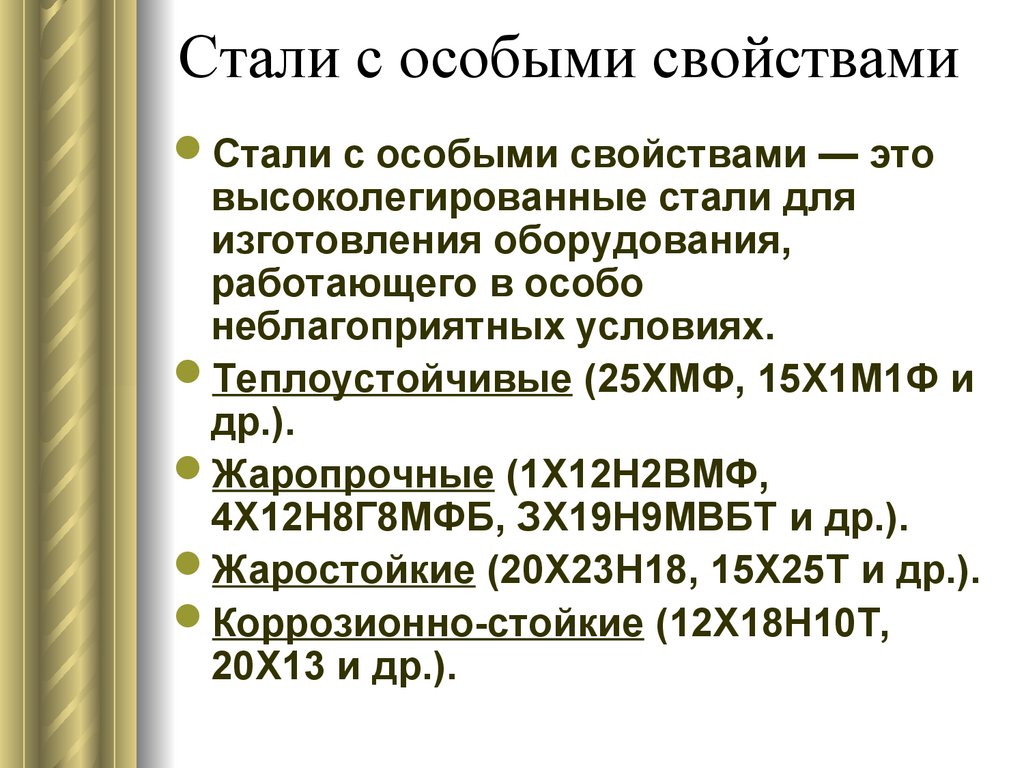

Некоторые сплавы наделяют особыми свойствами:

- устойчивость к химической коррозии;

- повышенная пластичность;

- специальные магнитные характеристики;

- повышенная электропроводимость.

Для достижения требуемого результата используется специальная комбинация легирующих элементов. Такие сплавы имеют узкое применение, изготавливаются по специальному заказу.

Такие сплавы имеют узкое применение, изготавливаются по специальному заказу.

Рис. 3 Шины из стали с повышенной электропроводностью

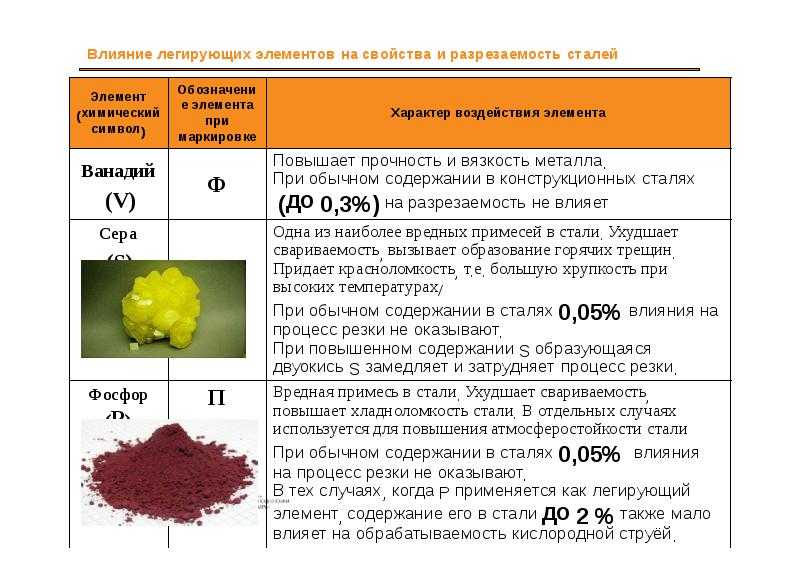

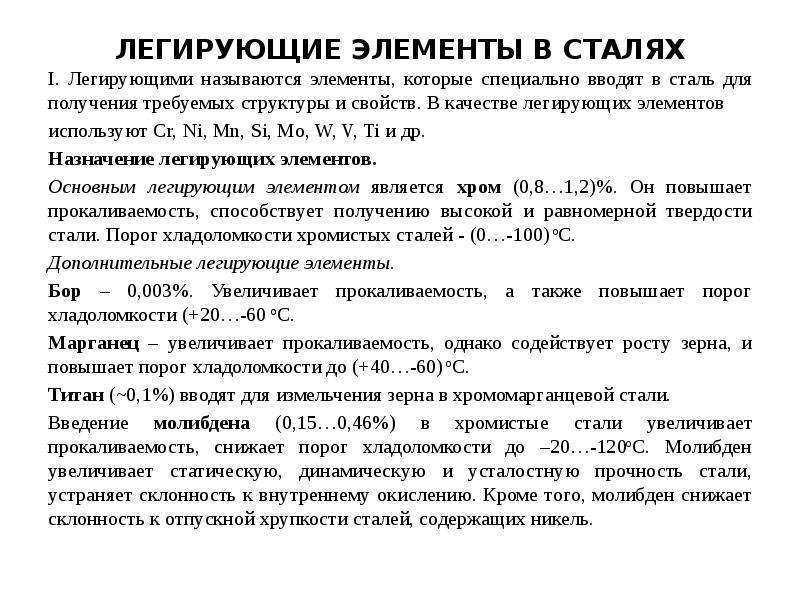

Легирующие присадки

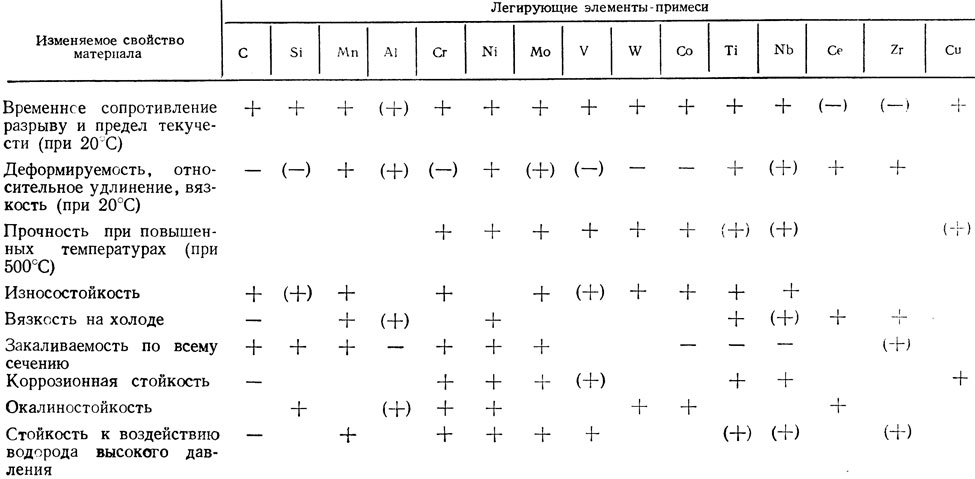

Существует широкий спектр легирующих элементов, используемых при выплавке стали

| Наименование | Придаваемые свойства | Изображение |

| Хром | Повышение коррозионной стойкости и прочностных характеристик. Обязательный компонент в составе нержавеющих сталей. | |

| Никель | Увеличение пластичности и коррозионной стойкости. Существенное повышение ударной вязкости. | |

| Титан |

Повышение прочности при уменьшении зернистости структуры. Значительное улучшение обрабатываемости и коррозионной стойкости. Значительное улучшение обрабатываемости и коррозионной стойкости.

|

|

| Ванадий | Повышение текучести и прочностных характеристик сплава. Уменьшение зернистости. | |

| Молибден | Снижение склонности к появлению трещин, повышение устойчивости к коррозии. Улучшение прокаливаемости, что особенно важно при температурной обработке заготовки. | |

| Вольфрам | Предотвращение увеличения зерна при нагреве. Повышение твердости. | |

| Кремний |

Увеличение прочностных характеристик сплава при сохранении вязкости. В значительных количествах рост электрического сопротивления и магнитной проницаемости.

|

|

| Кобальт | Рост жаропрочности и ударопрочности. |

В качестве легирующего элемента может выступать алюминий. Он повышает устойчивость материала к образованию окалины, улучшает обрабатываемость заготовок.

Прочие элементы, входящие в состав сплавов

На свойства легированной стали влияют прочие элементы, присутствующие в составе каждого сплава.

- Углерод. Количество углерода оказывает прямое влияние на твердость стали. Избыточное количество элемента повышает хрупкость материала, увеличивает риск образования трещин.

- Марганец. Раскисляющий элемент. В количестве до 0,8% оказывает положительное влияние, нивелирует действие серы.

- Сера. Вредоносная примесь, снижающая механические свойства стали. При увеличении содержания более чем 0,65% наблюдается ухудшение коррозионной стойкости, ударной вязкости и прочих параметров.

- Фосфор. Еще один вредоносный компонент. Превышение норм в части содержания фосфора увеличивает хрупкость материала, снижает вязкость и пластичность.

- Водород. Вредоносный элемент, приводящий к охрупчиванию сплава.

В стали также присутствуют азот и кислород. Превышение допустимых пределов снижает ударную вязкость материала, увеличивает склонность к коррозионному поражению.

Рис. 4 Дефекты структуры стали, связанные с повышенным содержанием примесей

Прочие элементы, входящие в состав сплавов

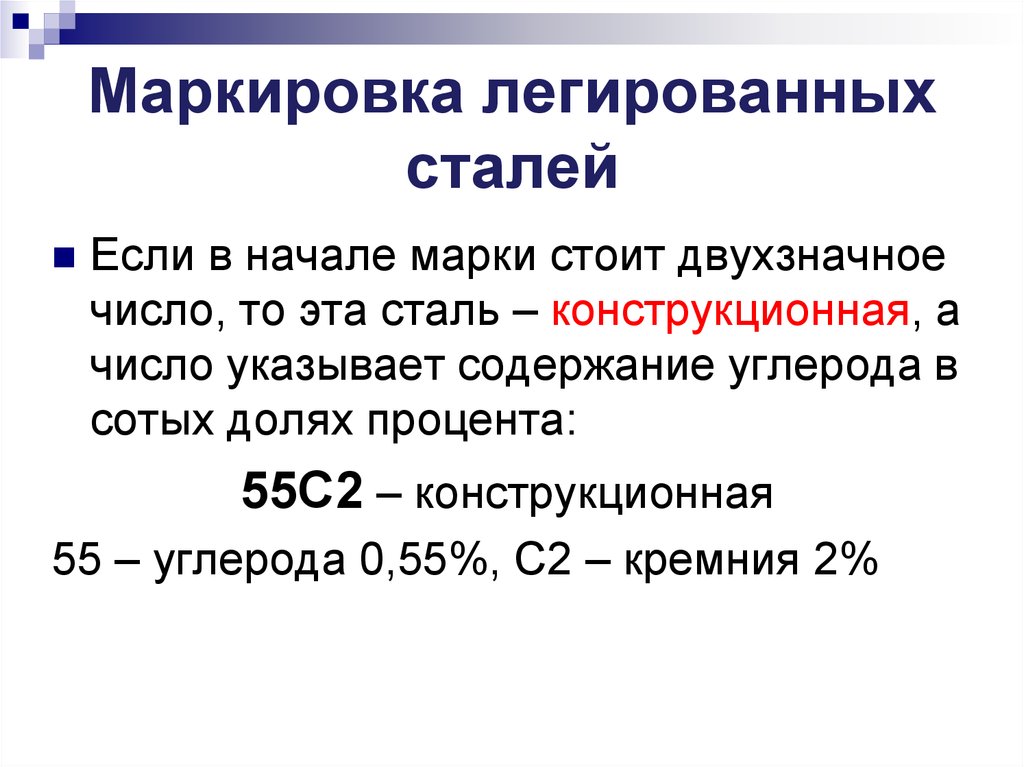

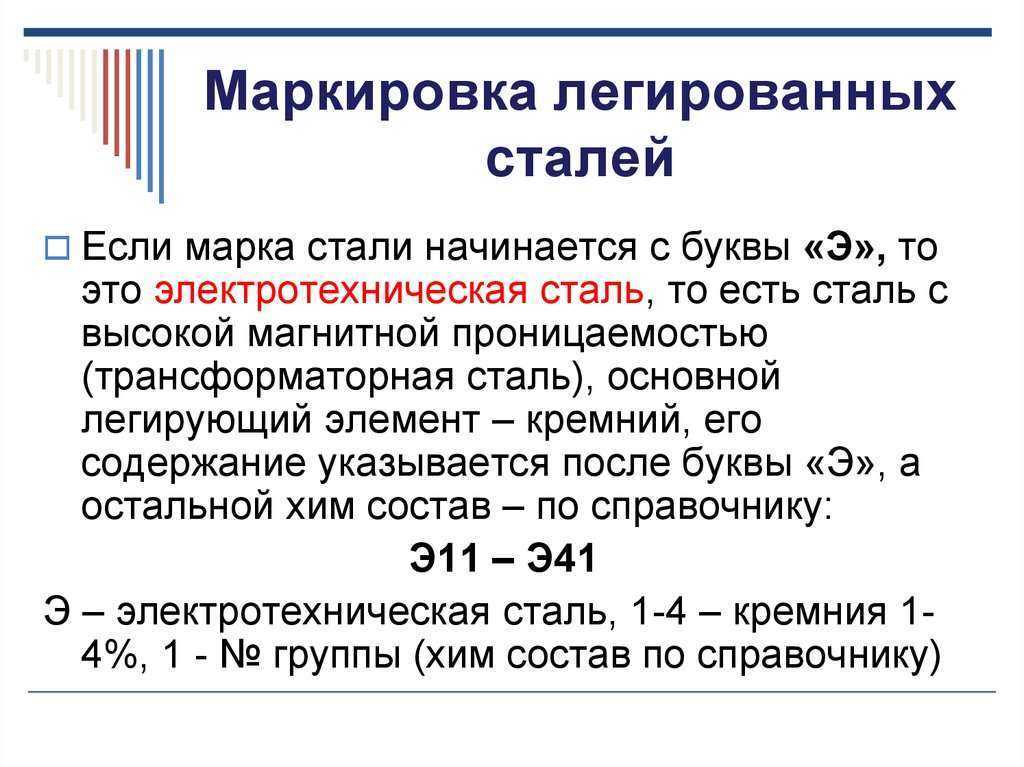

Маркировка легированных сталей осуществляется согласно ГОСТ 4543-71. При этом используются буквы и цифры. Первые обозначают тип легирующего элемента, вторые – его процентное содержание. Отсутствие цифры свидетельствует о содержании примеси в пределах 1%.

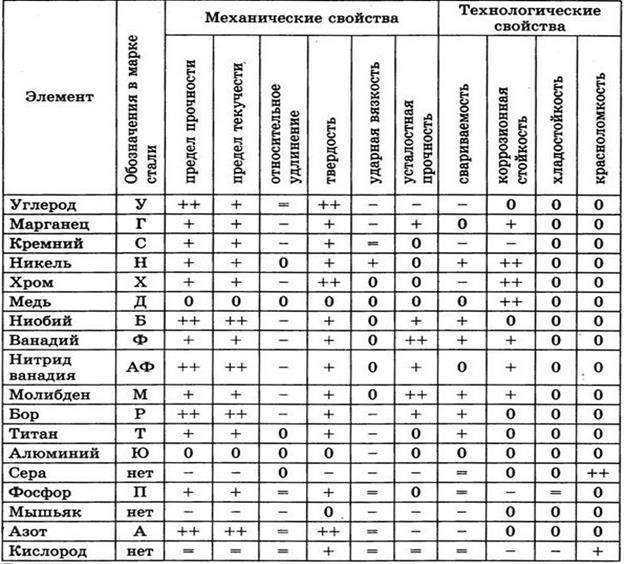

Таблица 1 Обозначение легирующих элементов стали

Сталь марки ХВ5 расшифровывается следующим образом: легированный сплав с содержанием хрома в пределах 1% и ванадия в пределах 5%.

Рис. 5 Обозначение легирующих элементов стали

Обработка легированных сталей

Для обработки легированных сталей требуется качественный инструмент из особых сплавов. Как правило, это быстрорежущие стали, устойчивые к механическому и температурному воздействию. Оптимальный выбор – продукция из сплавов HSS, HSS-Tin, HSS-G и HSS-R. Она подойдет для ручной и механизированной обработки, обеспечит высокую точность операций.

Рис. 6 Сверло HSS-G

При работе с основными легирующими сталями выделяется значительный объем тепла. Для предотвращения перегрева инструмента используются охлаждающие жидкости. Они представлены эмульсиями, охлаждающими рабочую зону и улучшающими скольжение сверла.

Рис. 7 Обработка заготовки с использованием системы охлаждающей жидкости

7 Обработка заготовки с использованием системы охлаждающей жидкости

Приобрести качественный инструмент из быстрорежущей стали поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию для частного и промышленного использования. Изделия соответствуют требованиям отраслевых стандартов, обладают значительным ресурсом и обширной областью применения.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

22 июня 2022

Инструментальные стали

25 апреля 2022

Устройство токарного станка

4 апреля 2022

Удельный вес стали

26 февраля 2022

Углеродистая сталь

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

степень легирования, классификация, состав, маркировка

Легированная сталь представляет собой металл, содержащие добавки, которые дают возможность менять механические и физические свойства материала. Ниже расскажем о видах легируемой стали, покажем ее маркировку.

Содержание

Что такое легированная сталь

Что же такое за чудо, эти легированные стали? В чем их отличие? Это углеродистые стали, для повышения характеристик которых используются легирующие компоненты. Степень легирования может быть разной, но даже при небольших добавлениях, качественные характеристики материала повышаются в разы.

Производство

Легирование стали осуществляется двумя способами по специальным правилам.

Главный метод – металлургический. При нем в расплавленные металлы добавляют определенное число добавок. После этого устанавливаются дополнительные параметры, после чего химические реакции проводится в ускоренном режиме.

После этого устанавливаются дополнительные параметры, после чего химические реакции проводится в ускоренном режиме.

Дополнительный вариант для легирования – добавки наносятся поверхностным слоем, чтобы началось взаимное проникновение элементов.

Химический состав

В составе легирующих элементов присутствуют постоянные добавки. Они есть в каждом сплаве. Кроме того, существуют и необязательные ингредиенты для легирования. К основным компонентам относятся:

- Железо. Главная черта этого ковкого металла – его присутствие в глубинах земли. По степени добычи он находится на втором месте вслед за алюминием. Он легко вступает в химические реакции, поэтому сплавлять его легко. Процент содержания железа может быть в диапазоне от 45 до 97-99 %.

, в зависимости от марки стали.

, в зависимости от марки стали. - Углерод. Считается одним из важнейших ингредиентов состава. Обычно элемент добавляют в размере от 0.1% до 1.4% от общей массы. Чем больше углерода, тем более прочен металл.

- Марганец. Полезный элемент, относящийся к основным. Если его количество меньше 1%, серьезный улучшений он не предаст. Внешне выглядит красиво – он серебристого цвета, поэтому металлические слитки от него имеют специфический оттенок. Главная польза в том, что он помогает удалять из материала кислород. В отдельных соединениях в соответствии с нормами гостов присутствует в количестве 11 – 14 % от общей массы. При этом сталь размагничивается, получается более ударопрочной и долго не изнашивается.

- Кремний – обязательный компонент состава, если в сплаве содержится свыше 0.8 %, обладает легирующими качествами. Как и марганец, он ликвидирует ненужный кислород. Повышает износоустойчивость, упругость, прочность материала при сильном нагревании.

В числе добавок бывает и вредные компоненты. Специалисты стараются их вывести, но полностью убрать невозможно. К таковым относятся:

- Сера. Повышает вероятность появление трещин на нагретом металле.

- Фосфор. Увеличивает хрупкость материала.

- Кислород, азот и водород обладают свойствами «разрыхления» сплава.

- Окислы и нитриды увеличивают вероятность появления надрывов.

Еще одна группа элементов – случайные. Появляются в емкости с шихтами, то есть смесями изначальных компонентов, не обладают полезными качествами. Могут нести безвредный характер, но поскольку доля их содержания мала, практически не влияют на структуру. К таким относят:

- Медь;

- Цинк;

- Свинец;

- Хром;

- Никель.

К последней группе относят специальные элементы. Их применяют с целью улучшения некоторых свойств металла. Они придают сплаву упрочнение. Эти элементы вводятся дополнительно для повышения определенных характеристик. К ним относятся:

К ним относятся:

- Титан;

- Ванадий;

- Молибден;

- Вольфрам;

- Некоторые другие.

Свойства и характеристики

Свойства и характеристики легированных сталей очень разнообразны. Они зависят от добавок, применяющихся как легирующие при изготовлении некоторых типов стали.

В зависимости от количества примесей материал получает следующие свойства:

- Прочность. Эта характеристика повышается при добавлении в сплав хрома, титана, некоторых других компонентов.

- Неподверженность коррозии. Увеличивается после добавления хрома и молибдена.

- Твердость. Повышается после появления в составе металла марганца, хрома, иных компонентов.

Важно: Чтобы сплав стал прочнее и устойчивее к влияниям окружающей среды, в составе должен содержаться хром в количестве не меньше 12 %.

Сталь не должна менять характеристики при нагревании до 600 C°.

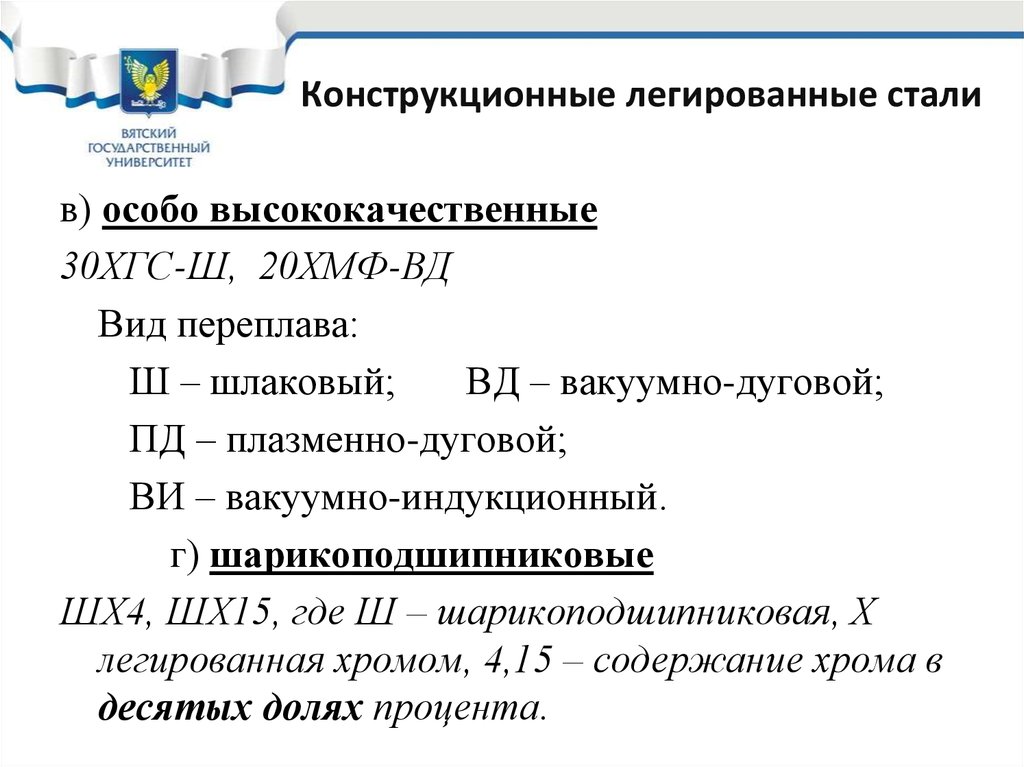

Классификация легированных сталей

Выделяется следующая классификация типов легированных сталей.

По качеству

В зависимости от качества, легированные стали разделяются на виды:

- Конструкционные;

- Инструментальные;

- Имеющие особые физические свойства.

Полезно: Конструкционная и инструментальная легированная сталь применяется в сферах, требующих высокой прочности. Типы металла с особыми свойствами являются коррозионно-устойчивыми, они стойкие к экстремальным температурным значениям и агрессивной химической среде. К таким материалам относится нержавейка.

По количеству добавок

Различают три главных типа легированной стали, имеющей нержавеющий характер.

- Низколегированный. В такой стали присутствует 2.5 % легирующих добавок.

- Среднелегированный. В нем имеется от 2.5 до 10 % легирующих элементов.

- Высоколегированный. Сюда относят сталь, в которой число легирующих компонентов свыше 10 %. В отдельных разновидностях число таких элементов может достичь 50 %.

По назначению

По практическому назначению легированные стали бывают двух типов:

- Машиностроительные материалы — используются при изготовлении деталей разных механизмов, в конструкциях корпуса.

Проходят особую температурную обработку.

Проходят особую температурную обработку. - Строительные сплавы — обычно применяются при производстве сварных металлических конструкций, их редко подвергают обработке высокой температурой.

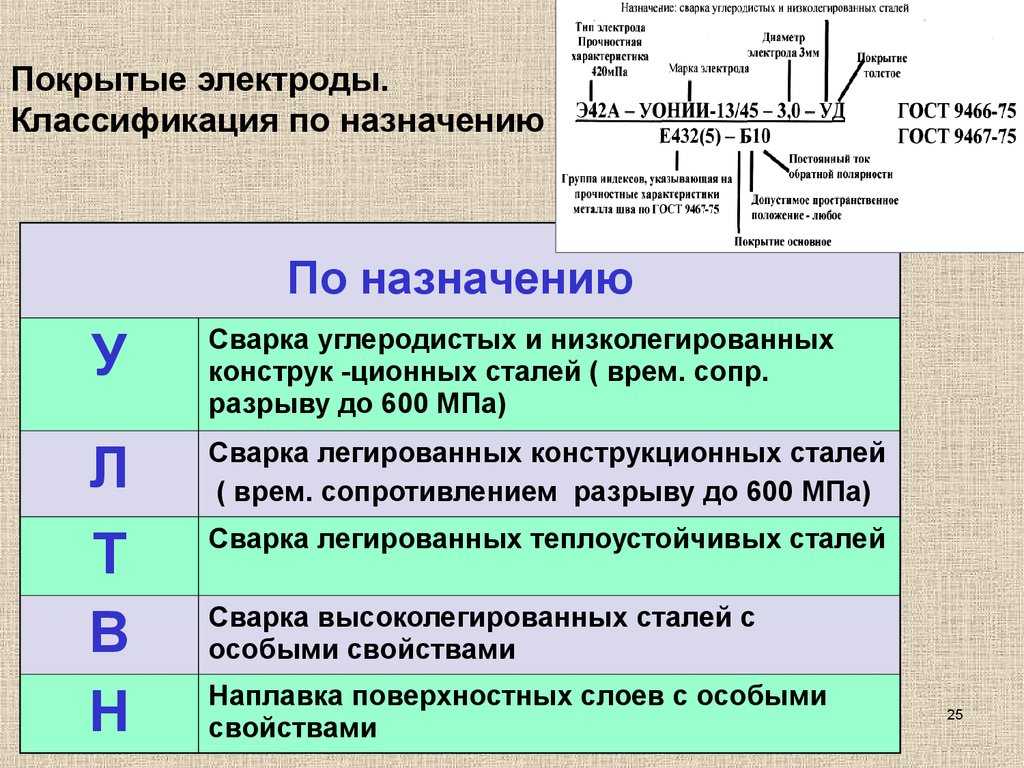

Маркировка легированных сталей

Точный состав каждого легируемого материала можно посмотреть в справочниках. Однако узнать подобные сведения можно, если понимать маркировку в легированной стали. Легирующие элементы можно опознать по буквенному обозначению. Кроме того, есть возможность сделать расшифровку по процентным показателям различных элементов в металле.

Важно: Маркировка обозначается буквой, которая показывает назначение сплава. Литеры обозначают следующие марки:

Ж, Х, Е — нержавеющие, хромистые, магнитные металлы.

Я — нержавеющий сплав хромоникилиевого типа.

Ш — сталь шарикоподшипниковой разновидности.

Р — режущий металл.

А, Ш — сталь с примесями, обладающая высоким качеством.

Кроме того, в стали могут содержаться разные компоненты. Прилагаем таблицу, показывающую, как обозначаются различные металлы в сплавах:

Важно: если перед буквой указана цифра, это количество используемого кремния, при показании цифр после буквенной аббревиатуры, имеется в виду процент указанных веществ.

Применение легированной стали

Легированная сталь находит широкое применение в машиностроительной отрасли, производстве инструментов, стройматериалов.

Автомобильные детали производят из перлитных сплавов. К таким относится сталь низкой и средней степени легированности. После отжига структура металла позволяет обрабатывать материал режущими инструментами.

Сталь с незначительной легированностью используется в судостроении, поскольку материал позволяет снизить толщину применяемого сплава.

Металл с хромовой примесью применяют для выплавки изделий, не подверженных воздействию молочной, уксусной кислот, при изготовлении деталей, работающих в среде высокого давления. Это могут быть шестерни коробки передач, поршневые пальцы и иные детали.

Интересно: Сталь с сильной легированностью применяется для создания деталей, имеющих устойчивость к коррозии. Подобные компоненты держат экстремальные температуры, могут служить при + 1100 C°.

Сварка сплавов

Легированные сплавы гибкие, из них делают сложные механизмы путем сварки. Благодаря разному содержанию примесей, каждый тип легированных сплавов обладает своей спецификой.

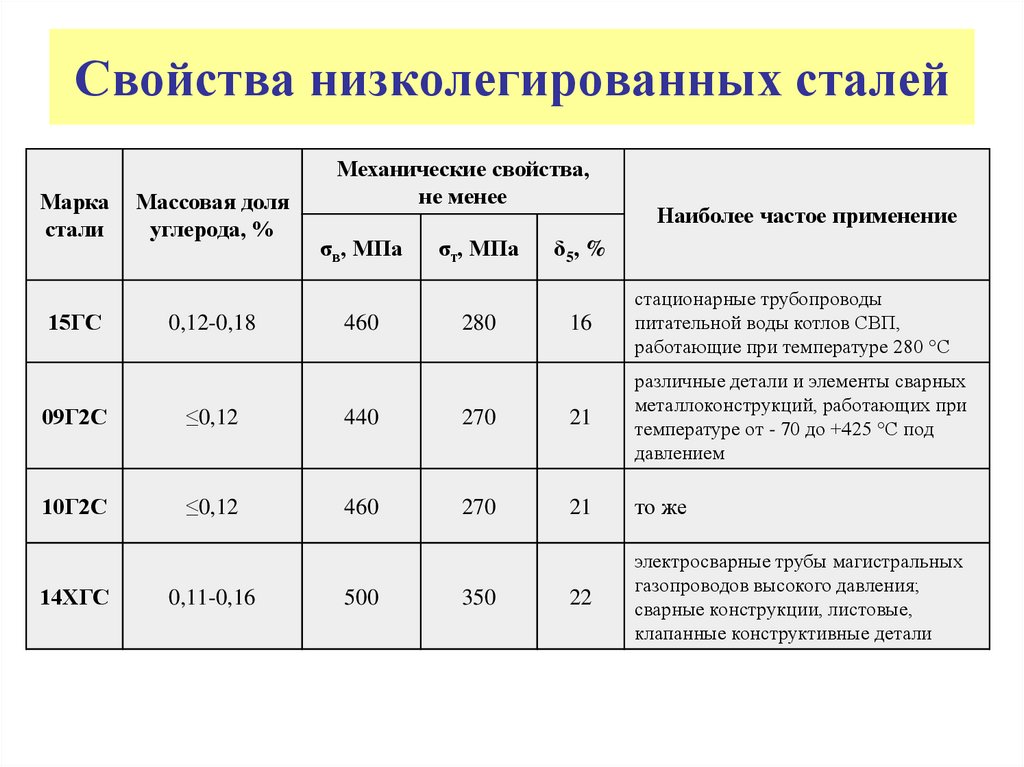

Низколегированных

Эти металлы часто подвергаются закаливанию, они хорошо свариваются, но их швы плохо переносят чрезмерное напряжение. Необходимо предварительно подогреть сплав и медленно его охладить, чтобы не образовались холодные трещины.

Среднелегированных

Легированные стали данного типа получаются надежными при применении компонентов из вольфрама, молибдена, ванадия. Необходимо подобрать электроды с этими же веществами, но не такой концентрации. Сплав требует защиты от перегрева, окислительных процессов, водородной болезни.

Высоколегированных

Для сварки нужно использовать оборудование с наименьшим тепловым захватом материалов. Это следует сделать, чтобы металл не подвергался короблению при сварке, поскольку в сплаве содержится много добавок. Газовую сварку не стоит использовать.

При электросварке следует пользоваться электродами с покрытием из фтора и кальция. Таким путем можно добиться качественных показателей прочности швов.

Что такое легированная сталь – состав, свойства, марки, ГОСТ, назначение, обработка :: SYL.ru

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением “легированная сталь” (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование – понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой – приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

- Углерод.

- Сера.

- Фосфор.

- Кислород и Азот.

- Водород.

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %).

Содержание же углерода здесь не более 0,2 %.

Содержание же углерода здесь не более 0,2 %. - Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) – содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

Материалы из легированной стали и поковки

Стали, которые содержат определенное количество легирующих элементов, кроме углерода и общепринятых количеств марганца, меди, кремния, серы и фосфора, известны как легированные стали. Легирующие элементы добавляются для изменения механических или физических свойств. Сталь считается сплавом, если максимальное содержание легирующих элементов превышает один или несколько следующих пределов: 1,65 % Mn, 0,60 % Si или 0,60 % Cu; или когда в пределах, признанных для конструкционных легированных сталей, указан или требуется определенный диапазон или минимальное количество любого из следующих элементов: алюминий, хром (до 3,99%), кобальт, колумбий, молибден, никель, титан, вольфрам, ванадий, цирконий или другой элемент, добавленный для получения эффекта легирования.

Таким образом, с технической точки зрения инструментальные и нержавеющие стали являются легированными сталями. Однако в этой главе термин «легированная сталь» зарезервирован для тех сталей, которые содержат небольшое количество легирующих элементов и которые обычно зависят от термической обработки для достижения определенных свойств. Например, при надлежащей термической обработке предел прочности при растяжении некоторых легированных сталей может быть повышен примерно с 55 000 фунтов на квадратный дюйм до почти 300 000 фунтов на квадратный дюйм.

Например, при надлежащей термической обработке предел прочности при растяжении некоторых легированных сталей может быть повышен примерно с 55 000 фунтов на квадратный дюйм до почти 300 000 фунтов на квадратный дюйм.

Подразделы для большинства сталей этого семейства включают «прокаливаемые на сквозное» и «науглероживающие» марки (плюс несколько специальных марок, таких как азотированные стали). Сплавы со сквозной закалкой, которые подвергаются термообработке путем закалки и отпуска, используются, когда максимальная твердость и прочность должны распространяться глубоко внутри детали. Науглероживающие марки используются там, где требуется прочная сердцевина и относительно неглубокая твердая поверхность. После поверхностной упрочняющей обработки, такой как науглероживание (или азотирование для азотирующих сплавов), эти стали подходят для деталей, которые должны выдерживать износ, а также высокие нагрузки. Литые стали, как правило, подвергаются сквозной закалке, а не поверхностной обработке.

Содержание углерода и легирующих элементов влияют на общие характеристики обоих типов легированных сталей. Максимально достижимая поверхностная твердость зависит прежде всего от содержания углерода. Максимальная твердость и прочность в небольших участках увеличиваются с увеличением содержания углерода примерно до 0,7%. Однако содержание углерода более 0,3% может увеличить вероятность растрескивания во время закалки или сварки. Легирующие элементы в первую очередь влияют на прокаливаемость. Они также влияют на другие механические свойства и свойства изготовления, включая ударную вязкость и обрабатываемость.

Добавки свинца (от 0,15 до 0,35%) существенно улучшают обрабатываемость легированных сталей быстрорежущими инструментальными сталями. Сообщается, что при обработке твердосплавными инструментами стали, обработанные кальцием, удваивают или утраивают срок службы инструмента в дополнение к улучшению качества поверхности.

Существует несколько точных правил выбора марок легированной стали со сквозной или поверхностной закалкой. В большинстве случаев критически важные детали тестируются в полевых условиях для оценки их производительности. Детали большого сечения — например, тяжелые поковки — часто изготавливают из легированных сталей, прошедших вакуумную дегазацию. Находясь в расплавленном состоянии, эти стали подвергаются воздействию вакуума, который удаляет водород и, в меньшей степени, кислород и азот.

В большинстве случаев критически важные детали тестируются в полевых условиях для оценки их производительности. Детали большого сечения — например, тяжелые поковки — часто изготавливают из легированных сталей, прошедших вакуумную дегазацию. Находясь в расплавленном состоянии, эти стали подвергаются воздействию вакуума, который удаляет водород и, в меньшей степени, кислород и азот.

Легированные стали часто используются, когда требуется высокая прочность в сечениях от средних до больших. Независимо от того, является ли предел прочности при растяжении или предел текучести основой конструкции, термически обработанные легированные стали обычно имеют высокое отношение прочности к весу. Для применений, требующих максимальной пластичности, сплавы с низким содержанием серы (

Как правило, износостойкость можно повысить за счет увеличения твердости сплава, выбора сплава с более высоким содержанием углерода (без повышения твердости) или за счет того и другого. Например, поверхность огнеупорной среднеуглеродистой стали, вероятно, будет иметь более низкую износостойкость, чем углеродистая поверхность науглероженной стали такой же твердости. Исключением являются азотированные детали, которые имеют лучшую износостойкость, чем можно было бы ожидать только от содержания углерода.

Исключением являются азотированные детали, которые имеют лучшую износостойкость, чем можно было бы ожидать только от содержания углерода.

Для любой комбинации легированной стали и термической обработки три фактора имеют тенденцию к снижению ударной вязкости: низкая рабочая температура, высокие скорости нагружения и концентрация напряжений или остаточное напряжение. Общие эффекты этих трех условий качественно схожи, поэтому испытания на удар при низких температурах (до -50°F) полезны для многих применений в качестве индикаторов ударной вязкости при различных условиях эксплуатации и температурах.

Полностью закаленные и отпущенные низкоуглеродистые (от 0,10 до 0,30% С) легированные стали имеют хорошее сочетание прочности и ударной вязкости как при комнатной, так и при низких температурах. Однако при термической обработке некоторых марок легированной стали необходимо соблюдать осторожность, поскольку ударная вязкость может быть существенно снижена из-за отпускной хрупкости — формы охрупчивания, развивающейся при медленном охлаждении до температуры 9от 00 до 600°F, или путем выдержки или отпуска в этом диапазоне.

Когда жидкостная закалка нецелесообразна (из-за опасности растрескивания или деформации или из-за стоимости), для низкотемпературной эксплуатации могут быть использованы различные низкоуглеродистые никелевые или никель-молибденовые стали в нормализованном и отпущенном состоянии.

Деформируемые легированные стали (и углеродистые стали) классифицируются по серии номеров AISI и SAE, которые обозначают состав и тип сплава. Буквы, которые используются в дополнение к четырехзначным обозначениям, включают суффикс «Н», используемый для стали, произведенной до определенных пределов прокаливаемости (что позволяет расширить диапазоны состава для определенных легирующих элементов), и префикс «Е», который указывает сталь, выплавляемая основным электропечным способом. Другие спецификации, например, выпущенные ASTM, определяют минимальные свойства для критически важных конструкций, сосудов под давлением и ядерных применений.

Спецификации ASTM классифицируют литые легированные стали, связывая сталь с механическими свойствами и предполагаемыми условиями эксплуатации. Химический анализ вторичен. Существуют спецификации ASTM для общего использования, такие как A27 или A148, когда механические свойства имеют решающее значение. Для работы при низких температурах рекомендуется использовать A352 или A757, когда важна ударная вязкость. Для свариваемости A216 указывается, когда изготовление имеет решающее значение, а для работы под давлением рекомендуется A217 или A389, когда важен ряд свойств. Для специальных применений доступны и другие легированные стали ASTM. Другие спецификации, такие как SAE J435, используются для литых сталей в автомобильной промышленности. Сводку спецификаций стального литья можно получить в Американском обществе сталелитейщиков, Дес-Плейнс, Иллинойс.

Химический анализ вторичен. Существуют спецификации ASTM для общего использования, такие как A27 или A148, когда механические свойства имеют решающее значение. Для работы при низких температурах рекомендуется использовать A352 или A757, когда важна ударная вязкость. Для свариваемости A216 указывается, когда изготовление имеет решающее значение, а для работы под давлением рекомендуется A217 или A389, когда важен ряд свойств. Для специальных применений доступны и другие легированные стали ASTM. Другие спецификации, такие как SAE J435, используются для литых сталей в автомобильной промышленности. Сводку спецификаций стального литья можно получить в Американском обществе сталелитейщиков, Дес-Плейнс, Иллинойс.

Легированная сталь – Machining Doctor

« Вернуться к индексу глоссария

Научного определения нет, но на практике легированные стали — это углеродистые стали с дополнительными легирующими элементами (помимо углерода и марганца) до 5%. Эти элементы добавляются для улучшения прочности, ударной вязкости, коррозионной стойкости, износостойкости, прокаливаемости и твердости стали в горячем состоянии.

Эти элементы добавляются для улучшения прочности, ударной вязкости, коррозионной стойкости, износостойкости, прокаливаемости и твердости стали в горячем состоянии.

Узнайте о легированной стали

- Введение

- Система классификации

- Серия легированной стали

- Серия 4xxx

- Легирующие элементы

Введение

Самая простая и дешевая форма стали, используемая в механических компонентах, — это углеродистая сталь. Для различных компонентов общего назначения этого вполне достаточно; однако во многих случаях для того, чтобы механическая часть функционировала, ей необходимы определенные свойства, такие как износостойкость, прочность, твердость, жаропрочность и т. д.

К счастью, добавление определенных легирующих элементов в углеродистую сталь дает сплавы с лучшими механическими и металлургическими характеристиками.

Не забудьте углерод!

Не забудьте углерод!

Как бы ни были важны все эти легирующие элементы, содержание углерода по-прежнему является основным фактором, определяющим механические свойства стали и обрабатываемость. Поэтому, прежде чем погрузиться в эту статью, мы рекомендуем вам ознакомиться с нашей статьей об углеродистой стали.

Поэтому, прежде чем погрузиться в эту статью, мы рекомендуем вам ознакомиться с нашей статьей об углеродистой стали.

Система классификации

Наиболее распространенной системой классификации легированной стали является система ASTM/SAE, основанная на 4-значном формате.

Например: 4340, 5132 и 8630.

- Цифра 1 – Серийный номер и основная классификация . Например, 3xxx – это серия никель-хромовых сплавов, а 8xxx – никель-хромомолибденовых сплавов.

- Цифра 2 – общее количество легирующих элементов . Это не количественно. Но большее число означает большее количество суммы всех элементов сплава. Например, номер 31xx содержит 1,9 % никеля и хрома (в сумме), а номер 34xx – 3,7%.

- Цифры 3 и 4 – количество углерода . Например, 4130 содержит 0,3% углерода, а 4140 содержит 0,4% углерода.

| Серия (SAE/ASTM) | Description | Molybdenum | Chromium | Nickel | Tungsten | Silicon | Vanadium | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1xxx | Plain Carbon Steel – More details in a Separate Article | |||||||||||||

| 2xxx | Nickel Steel | 3. 5-5.0% 5-5.0% | ||||||||||||

| 3xxx | Nickel-Chromium Steel | 0.6-1.6% | 1.2-3.0% | |||||||||||

| 4xxx | For 4xxx series see details in the Below Table | |||||||||||||

| 5xxx | Chromium Steel | 0. 5-1.5% 5-1.5% | ||||||||||||

| 6xxx | Chromium-Vanadium Steel | 0.6-0.9% | 0.1-0.15% | |||||||||||

| 7xxx | Tungsten-Chromium Steel | 0. 7-0.8% 7-0.8% | 1.7-1.8% | |||||||||||

| 8xxx | Nickel-Chromium-Molybdenum Steel | 0.1-0.4% | 0.4-0.5% | 0.3-0.6 | ||||||||||

| 92xx | Silicon-Chromium Steel | 0. 6-0.7% 6-0.7% | 1.4-2.0% | |||||||||||

| 93xx-98XX | Nickel-Chromium-Molybdenum Steel | 0,1-0,25 | 0,2-1,2% | 0,5-3,3% | ||||||||||

9006.

| Серия (SAE/ASTM) | Description | Molybdenum | Chromium | Nickel | ||||

|---|---|---|---|---|---|---|---|---|

| 40xx | Molybdenum steel | 0.2-0.5% | ||||||

| 41xx | Chromium-molybdenum Steel | 0. 1 -0,3 % 1 -0,3 % | 0,4-0,6 % | |||||

| 43xx | Никель-хромомолибденовая сталь | 0,2-0,3 % | 0,9-0,8 %0119 | 1.7-1.9% | ||||

| 44xx | Molybdenum steel | 0. 4-0.5% 4-0.5% | ||||||

| 46xx | Nickel-molybdenum steel | 0.2-0.3% | 0.9-1.8% | |||||

| 47xx | Nickel-chromium-molybdenum steel | 0.2-0.3% | 0.4-0.5% | 1.0-1.1% | ||||

| 48xx | Nickel-molybdenum steel | 0,2-0,3% | 3,4-3,6% | |||||

- Примечание: Информация ниже до добавления в All All All All-allyoy illestoy.

Только! Одни и те же легирующие элементы могут иметь совершенно другой эффект при добавлении в более высоких дозах . Например, при добавлении хрома и никеля в больших количествах сталь становится аустенитной нержавеющей сталью. Посмотрите наши separate article to learn about the broader effects of Alloying Elements

Только! Одни и те же легирующие элементы могут иметь совершенно другой эффект при добавлении в более высоких дозах . Например, при добавлении хрома и никеля в больших количествах сталь становится аустенитной нержавеющей сталью. Посмотрите наши separate article to learn about the broader effects of Alloying Elements

| Alloying Element | Effect on Properties | Effect on Machining | ||

|---|---|---|---|---|

| Molybdenium [Mo] | Улучшения:

Повреждения:

|

| ||

| Хром [Cr] | Улучшает:

|

| ||

| Никель [Ni] | Улучшает:

|

| ||

| Вольфрам [W] | Улучшает:

|

| ||

| Кремний [Si] | Улучшает:

|

| ||

| Ванадий [V] | Улучшения:

Ущерб:

|

| ||

, в зависимости от марки стали.

, в зависимости от марки стали.

Проходят особую температурную обработку.

Проходят особую температурную обработку.

Содержание же углерода здесь не более 0,2 %.

Содержание же углерода здесь не более 0,2 %.

Только! Одни и те же легирующие элементы могут иметь совершенно другой эффект при добавлении в более высоких дозах . Например, при добавлении хрома и никеля в больших количествах сталь становится аустенитной нержавеющей сталью. Посмотрите наши separate article to learn about the broader effects of Alloying Elements

Только! Одни и те же легирующие элементы могут иметь совершенно другой эффект при добавлении в более высоких дозах . Например, при добавлении хрома и никеля в больших количествах сталь становится аустенитной нержавеющей сталью. Посмотрите наши separate article to learn about the broader effects of Alloying Elements

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

5772/1347

5772/1347 Легированная сталь: свойства и использование Первые принципы Квантово-механический подход к сплавам нержавеющей стали

Легированная сталь: свойства и использование Первые принципы Квантово-механический подход к сплавам нержавеющей стали C. Kuo

C. Kuo Учреждения и компании, зарегистрированные в качестве плательщиков НДС в своей стране-члене ЕС, не будут платить НДС, предоставив IntechOpen свой регистрационный номер плательщика НДС. Это стало возможным благодаря методу обратного начисления в ЕС.

Учреждения и компании, зарегистрированные в качестве плательщиков НДС в своей стране-члене ЕС, не будут платить НДС, предоставив IntechOpen свой регистрационный номер плательщика НДС. Это стало возможным благодаря методу обратного начисления в ЕС.