Свойства нержавеющей стали: Виды и свойства нержавеющей стали

alexxlab | 11.02.2023 | 0 | Разное

Свойства нержавеющей стали

Все производимые медицинские изделия (далее – изделия) изготавливаются из коррозионностойких сталей типа 12Х18Н9, 12Х17 по ГОСТ 5632-2014.

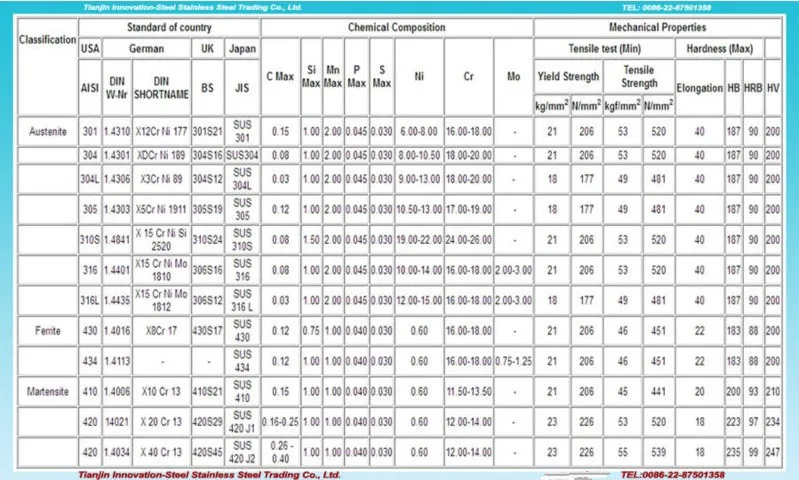

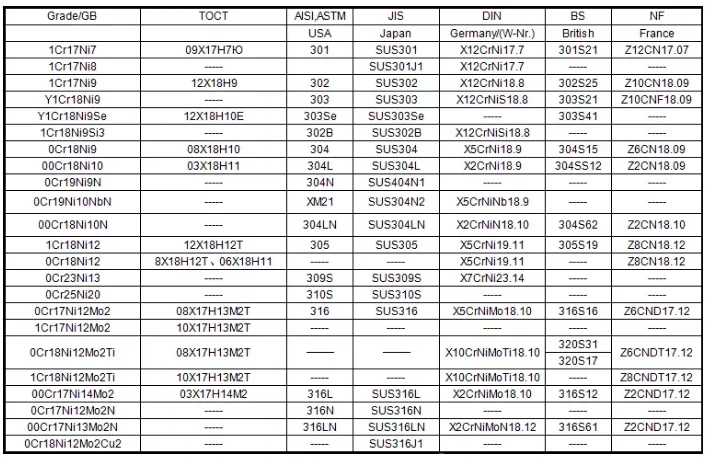

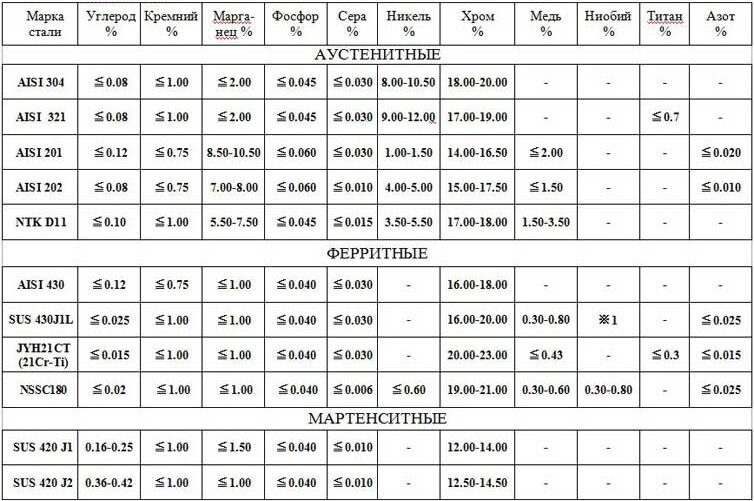

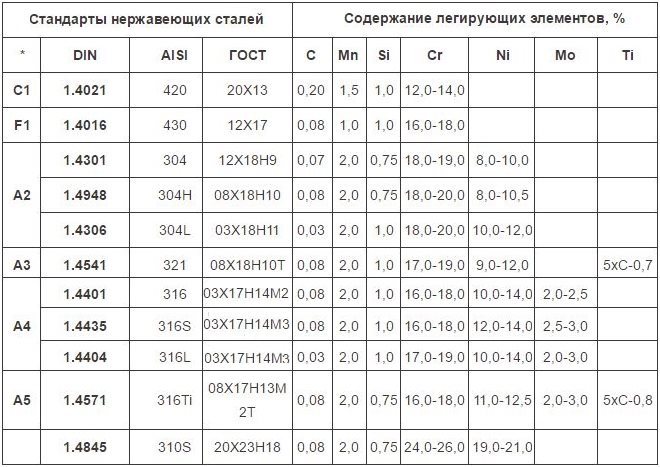

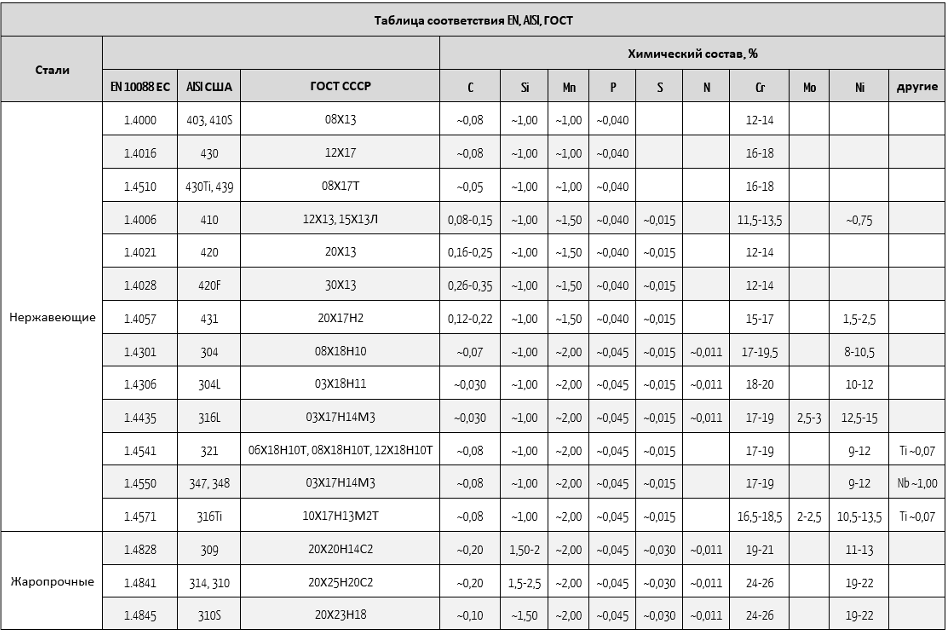

Обозначение марок нержавеющих сталей в разных системах:

ГОСТ 5632-2014 (Россия) | ASTM А240 (США) | EN 10088-2b EN 10095 (Европа) |

|---|---|---|

12Х18Н9 | AISI 304 | 1.4301 |

12Х17 | AISI 430 | 1.4016 |

Нержавеющая аустенитная сталь AISI 304 (12Х18Н9)

Аустенитная нержавеющая сталь марки AISI 304 (12Х18Н9) – сталь с низким содержанием углерода, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания. Сталь данной марки является наиболее универсальной и наиболее широко используемой из всех марок нержавеющих сталей.

Стали марки AISI 304 (12Х18Н9) имеют хорошее сопротивление различным кислотам, обладает отличной коррозионной стойкостью во многих средах и при контакте с различными агрессивными средами. Кроме того, изделия из данной стали имеют низкую подверженность точечной (питтинговой) и щелевой коррозии, даже в средах, содержащих хлориды.

Нержавеющая ферритная хромистая сталь AISI 430 (12Х17)

Ферритная нержавеющая сталь марки AISI 430 (12Х17) – является коррозионностойкой в условиях повышенных температур. Применяется в пищевой промышленности, широко используется при изготовлении кухонной утвари, оборудования заводов пищевой и легкой промышленности.

Применяется в пищевой промышленности, широко используется при изготовлении кухонной утвари, оборудования заводов пищевой и легкой промышленности.

Сталь хорошо противостоит атмосферной коррозии, коррозии в пресной воде (включая пар), коррозии от пищевых продуктов (в т. ч. от молочных продуктов) стойкая к азотной кислоте и к большинству продуктов нефтеперегонки и к органическим материалам. Противостоит коррозионному хлоридному растрескиванию при повышенных температурах.

Сравнение сталей AISI 304,430 с Алюминием и обычной углеродистой сталью в различных окружающих средах:

Окружающая среда | Скорость коррозии (μm /год) | |||

|---|---|---|---|---|

AISI 304 (12Х18Н9) | AISI 430 (12Х17) | Al | Сталь 3 | |

Сельская | 0,0025 | 0,004 | 0,025 | 5,8 |

Морская | 0,0076 | 0,015 | 0,432 | 34,0 |

Индустриальная морская | 0,0076 | 0,025 | 0,686 | 46,2 |

Необходимо помнить, что все эти стали не являются абсолютно нержавеющими и подвержены разрушению в агрессивных средах.

Вода из-под крана содержит различную концентрацию солей. Даже в воде, которую рассматривают как пригодную для питья, есть коррозийные химикаты, опасные для изделий. Из всех химикатов, обычно присутствующих в воде, самым опасным является хлор. Концентрация хлора более, чем 120 мг/л значительно повышает риск коррозии.

Высокие концентрации в воде железа, меди, марганца, магния могут вызвать изменение окраски поверхности. Кроме того, изменения цвета могут вызвать осадок чистящих средств, низкое качество чистящих средств, проблемы с вапоризацией при автоклавировании, вызванные неправильным уходом за стерилизатором и использованием воды для получения пара с большой концентрацией солей.

Нельзя оставлять изделия из нержавеющей стали в солевых дезрастворах на длительное время. Это неизбежно приводит к их разрушению.

Необходимо строго соблюдать пропорции при подготовке растворов, рекомендованные изготовителями дезинфицирующих средств.

Следует учитывать, что при длительном хранении жидкости происходит испарение воды, следовательно, концентрация солей в растворе значительно повышается. Остатки в емкостях для стерилизации и осадок от предыдущих растворов тоже повышают концентрацию растворов

Остатки в емкостях для стерилизации и осадок от предыдущих растворов тоже повышают концентрацию растворов

Нельзя хранить изделия рядом с химическими веществами, способными вызвать коррозию. Необходимо следить за тем, чтобы в боксах или контейнерах для хранения не образовался конденсат.

С изделиями на протяжении всего времени эксплуатации необходимо обращаться бережно, не бросать, не перегружать инструментами, изделие должно полностью стоять на поверхности стола (во избежание перекоса).

Нельзя использовать для очистки изделий металлические щетки. Необходимо помнить, что механические повреждения и царапины будут являться очагом коррозии.

Новые изделия обязательно необходимо промыть перед стерилизацией, так же как использованные.

Каждое изделие имеет свое предназначение, использовать его с превышением допустимых рассчитанных нагрузок приводит к поломкам или сокращению срока службы.

Нержавеющая сталь – виды, свойства, характеристики

Нержавеющая сталь — это сплав железа, устойчивый к ржавлению и коррозии. Она содержит не менее 11% хрома и может содержать такие элементы, как углерод, другие неметаллы и металлы для получения других желаемых свойств. Устойчивость нержавеющей стали к коррозии обусловлена наличием хрома, который образует пассивную пленку, способную защищать материал и самовосстанавливаться в присутствии кислорода.

Она содержит не менее 11% хрома и может содержать такие элементы, как углерод, другие неметаллы и металлы для получения других желаемых свойств. Устойчивость нержавеющей стали к коррозии обусловлена наличием хрома, который образует пассивную пленку, способную защищать материал и самовосстанавливаться в присутствии кислорода.

Такие свойства сплава, как блеск и устойчивость к коррозии, полезны во многих областях применения. Нержавеющую сталь можно прокатывать в листы, плиты, прутки, проволоку и трубы. Они могут использоваться в посуде, столовых приборах, хирургических инструментах, крупной бытовой технике, транспортных средствах, строительных материалах в больших зданиях, промышленном оборудовании (например, на бумажных производствах, химических заводах, водоочистке), а также в резервуарах и цистернах для хранения химических веществ и пищевых продуктов.

По биологической чистоте нержавеющая сталь превосходит алюминий и медь и сравнима со стеклом. Ее чистота, прочность и коррозионная стойкость побудили использовать нержавеющую сталь на фармацевтических и пищевых предприятиях.

Возможности обработки нержавеющей стали довольно широки от лазерной резки, гравировки, эстетической обработки до механической обработки — фрезеровки, токарной обработки.

Свойства нержавеющий стали

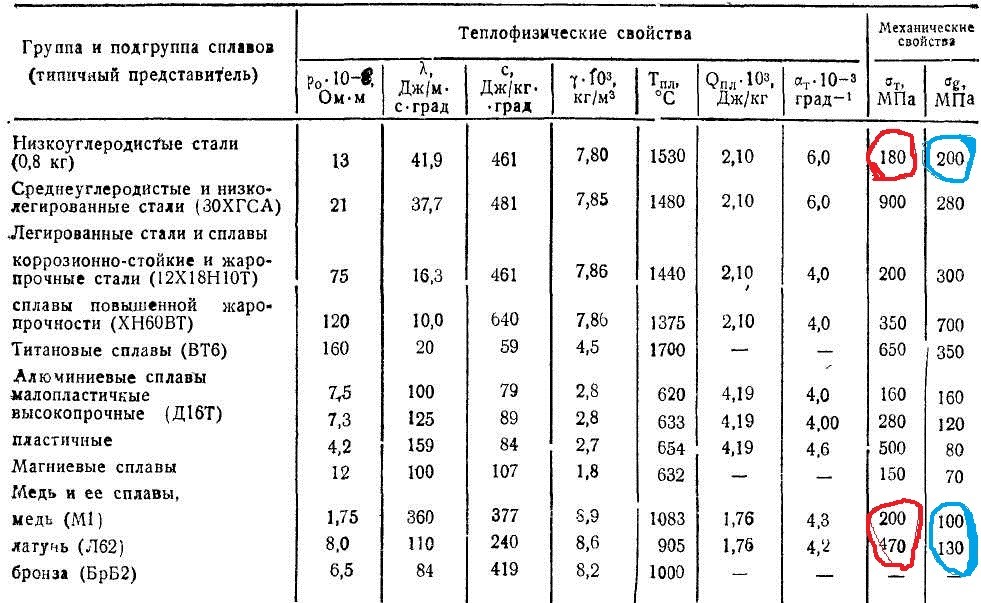

Электропроводность

Как и сталь, нержавеющие стали являются относительно плохими проводниками электричества, их электропроводность значительно ниже, чем у меди. В частности, электрическое контактное сопротивление нержавеющей стали возникает из-за плотного защитного оксидного слоя и ограничивает ее функциональность в качестве электрических соединителей. Медные сплавы и соединители с никелевым покрытием имеют более низкие значения проводимости и являются предпочтительными материалами для таких применений. Тем не менее, детали и изделия из нержавеющей стали используются в ситуациях, когда проводимость является более низким критерием проектирования и требуется коррозионная стойкость, например, при высоких температурах и в окислительных средах.

Температура плавления

Как и для всех других сплавов, температура плавления нержавеющей стали выражается в виде диапазона температур, а не одной температуры. Этот диапазон температур составляет от 1 400 до 1 530 °C в зависимости от конкретной консистенции сплава.

Этот диапазон температур составляет от 1 400 до 1 530 °C в зависимости от конкретной консистенции сплава.

Магнетизм

Мартенситная, дуплексная и ферритная нержавеющая сталь магнитна, в то время как аустенитная нержавеющая сталь обычно немагнитна. Ферритная сталь обязана своим магнетизмом кубоцентрированной кубической кристаллической структуре, в которой атомы железа расположены в виде кубов (с одним атомом железа в каждом углу) и дополнительным атомом железа в центре. Этот центральный атом железа отвечает за магнитные свойства ферритной стали. Такое расположение также ограничивает количество углерода, которое сталь может поглотить, примерно до 0,025%. Стали с низким коэрцитивным полем были разработаны для электроклапанов, используемых в бытовой технике, и для систем впрыска в двигателях внутреннего сгорания. Некоторые области применения требуют немагнитных материалов, например, магнитно-резонансная томография. Аустенитные нержавеющие стали, которые обычно немагнитны, можно сделать слегка магнитными путем закалки. Иногда, если аустенитную сталь согнуть или разрезать, вдоль края нержавеющей стали возникает магнетизм, потому что кристаллическая структура перестраивается.

Иногда, если аустенитную сталь согнуть или разрезать, вдоль края нержавеющей стали возникает магнетизм, потому что кристаллическая структура перестраивается.

Коррозия

Добавление азота также повышает устойчивость к точечной коррозии и увеличивает механическую прочность. Таким образом, существует множество марок нержавеющей стали с различным содержанием хрома и молибдена в зависимости от условий, которые должен выдерживать сплав. Коррозионная стойкость может быть повышена следующими способами:

- увеличение содержания хрома до более чем 11%

- добавление никеля до уровня не менее 8%

- добавление молибдена (который также улучшает устойчивость к точечной коррозии).

Износ

Галтовка, иногда называемая холодной сваркой, является формой сильного адгезионного износа, который может возникнуть, когда две металлические поверхности находятся в относительном движении друг к другу и под сильным давлением. Крепежные детали из аустенитной нержавеющей стали особенно подвержены галтовке резьбы, хотя другие сплавы, самогенерирующие защитную оксидную поверхностную пленку, такие как алюминий и титан, также подвержены этому явлению. При скольжении с большой контактной силой этот оксид может деформироваться, разрушаться и удаляться с частей детали, обнажая голый реактивный металл. Если две поверхности выполнены из одного и того же материала, эти открытые поверхности могут легко сплавиться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному захвату металлических компонентов или крепежных деталей.

При скольжении с большой контактной силой этот оксид может деформироваться, разрушаться и удаляться с частей детали, обнажая голый реактивный металл. Если две поверхности выполнены из одного и того же материала, эти открытые поверхности могут легко сплавиться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному захвату металлических компонентов или крепежных деталей.

Смягчить галтовку можно путем использования разнородных материалов (бронза против нержавеющей стали) или использования различных нержавеющих сталей (мартенситная против аустенитной). Кроме того, резьбовые соединения можно смазывать, чтобы создать пленку между двумя частями и предотвратить заедание. Нитрон 60, полученный путем селективного легирования марганцем, кремнием и азотом, продемонстрировал пониженную склонность к образованию желчи.

Виды нержавеющей стали

Аустенитная сталь

Аустенитная нержавеющая сталь составляет около 60% всего производства нержавеющей стали. Она обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. Такая микроструктура достигается путем легирования стали достаточным количеством никеля и/или марганца и азота для сохранения аустенитной микроструктуры при любых температурах, начиная от криогенной области и заканчивая температурой плавления. Таким образом, аустенитные нержавеющие стали не упрочняются термической обработкой, поскольку обладают одинаковой микроструктурой при любых температурах.

Она обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. Такая микроструктура достигается путем легирования стали достаточным количеством никеля и/или марганца и азота для сохранения аустенитной микроструктуры при любых температурах, начиная от криогенной области и заканчивая температурой плавления. Таким образом, аустенитные нержавеющие стали не упрочняются термической обработкой, поскольку обладают одинаковой микроструктурой при любых температурах.

Подгруппы аустенитных нержавеющих сталей

200 серия — это хромо-марганцево-никелевые сплавы, в которых максимально используется марганец и азот при минимизации использования никеля. Благодаря добавлению азота они обладают примерно на 50% более высоким пределом текучести, чем нержавеющие листы стали серии 300.

- Тип 201 поддается закалке путем холодной обработки.

- Тип 202 — нержавеющая сталь общего назначения. Уменьшение содержания никеля и увеличение марганца приводит к слабой коррозионной стойкости.

Серия 300 — это хромоникелевые сплавы, которые достигают своей аустенитной микроструктуры почти исключительно за счет легирования никелем. Некоторые очень высоколегированные марки включают азот для снижения требований к никелю. Серия 300 является самой большой группой и наиболее широко используется.

- Тип 304: Самым известным является тип 304, также известный как 18/8 и 18/10, поскольку в его состав входят 18% хрома и 8% или 10% никеля соответственно.

- Тип 316: Второй по распространенности аустенитной нержавеющей сталью является тип 316. Добавление 2% молибдена обеспечивает большую устойчивость к кислотам и локальной коррозии, вызванной хлорид-ионами. Низкоуглеродистые версии, такие как 316L или 304L, имеют содержание углерода менее 0,03% и используются для того, чтобы избежать проблем с коррозией, вызванной сваркой.

Ферритная нержавеющая сталь

Ферритные нержавеющие стали имеют ферритную микроструктуру, подобно углеродистой стали, которая представляет собой телоцентрированную кубическую кристаллическую структуру, и содержат от 10,5% до 27% хрома при очень малом количестве никеля или его отсутствии.

- Автомобильные выхлопные трубы (Тип 409 и 409 Cb используются в Северной Америке, стабилизированные марки Тип 439 и 441 используются в России и Европе)

- Архитектурные и структурные элементы (тип 430, который содержит 17% Cr)

- Строительные компоненты, такие как шиферные крюки, кровельные покрытия и дымовые каналы

- Силовые пластины в твердооксидных топливных элементах, работающих при температуре около 700 °C (высокохромистые ферриты, содержащие 22% Cr).

Мартенситная нержавеющая сталь

Мартенситные нержавеющие стали имеют телоцентрированную кубическую кристаллическую структуру, обладают широким спектром свойств и используются в качестве нержавеющих инженерных сталей, нержавеющих инструментальных сталей и сталей, устойчивых к ползучести. Они магнитные и не такие коррозионностойкие, как ферритные и аустенитные нержавеющие стали из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым дублированием):

Они магнитные и не такие коррозионностойкие, как ферритные и аустенитные нержавеющие стали из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым дублированием):

- Fe-Cr-C. Это были первые марки, которые использовались и до сих пор широко применяются в машиностроении и износостойких областях.

- Марки Fe-Cr-Ni-C. Часть углерода заменена никелем. Они обладают повышенной вязкостью и коррозионной стойкостью.

- Марка EN 1.4303 (марка отливки CA6NM) с 13% Cr и 4% Ni используется для большинства турбин Пелтона, Каплана и Френсиса на гидроэлектростанциях, поскольку она обладает хорошими литейными свойствами, хорошей свариваемостью и устойчивостью к кавитационной эрозии.

- Марки с осадительной закалкой. Марка EN 1.4542 (также известная как 17-4 PH), самая известная марка, сочетает мартенситную закалку и закалку осадком. Она достигает высокой прочности и хорошей вязкости и используется в аэрокосмической промышленности, а также в других областях.

- Марки с сопротивлением ползучести. Небольшие добавки ниобия, ванадия, бора и кобальта повышают прочность и сопротивление ползучести примерно до 650 °C.

Мартенситные нержавеющие стали можно подвергать термической обработке для улучшения механических свойств. Термообработка обычно включает три этапа:

- Аустенитизация, при которой сталь нагревается до температуры в диапазоне 980-1 050 °C в зависимости от марки. Образующийся аустенит имеет гранецентрированную кубическую кристаллическую структуру.

- Закалка. Аустенит превращается в мартенсит — твердую телоцентрированную тетрагональную кристаллическую структуру. Закаленный мартенсит очень твердый и слишком хрупкий для большинства применений. Может сохраняться некоторое количество остаточного аустенита.

- Отпуск. Мартенсит нагревают до температуры около 500 °C (930 °F), выдерживают при этой температуре, а затем охлаждают воздухом. Более высокие температуры отпуска снижают предел текучести и предел прочности при растяжении, но увеличивают удлинение и сопротивление удару.

Замена части углерода в мартенситных нержавеющих сталях азотом — недавняя разработка. Ограниченная растворимость азота повышается в процессе электрошлакового рафинирования под давлением (PESR), при котором плавка проводится под высоким давлением азота. Была достигнута сталь, содержащая до 0,4% азота, что приводит к повышению твердости и прочности, а также коррозионной стойкости. Поскольку процесс PESR является дорогостоящим, более низкое, но значительное содержание азота было достигнуто с помощью стандартного процесса AOD.

Дуплексная нержавеющая сталь

Дуплексные нержавеющие стали имеют смешанную микроструктуру аустенита и феррита, идеальным соотношением является смесь 50:50, хотя коммерческие сплавы могут иметь соотношение 40:60. Они характеризуются более высоким содержанием хрома (19-32%) и молибдена (до 5%) и более низким содержанием никеля, чем аустенитные нержавеющие стали.

Дуплексные нержавеющие стали имеют примерно в два раза больший предел текучести, чем аустенитные нержавеющие стали. Их смешанная микроструктура обеспечивает повышенную устойчивость к коррозионному растрескиванию под действием хлоридов по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Их смешанная микроструктура обеспечивает повышенную устойчивость к коррозионному растрескиванию под действием хлоридов по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Дуплексные марки обычно делятся на три подгруппы в зависимости от их коррозионной стойкости: тощий дуплекс, стандартный дуплекс и супердуплекс. Свойства дуплексных нержавеющих сталей достигаются при более низком содержании сплава, чем у аналогичных супер-аустенитных марок, что делает их использование экономически эффективным для многих областей применения. Целлюлозно-бумажная промышленность была одной из первых, где широко использовалась дуплексная нержавеющая сталь. Сегодня крупнейшим потребителем является нефтегазовая промышленность, которая настаивает на использовании более коррозионностойких марок стали, что привело к разработке супердуплексных и гипердуплексных марок. Совсем недавно был разработан менее дорогой (и чуть менее коррозионностойкий) lean duplex, в основном для конструкционного применения в строительстве (арматура для бетона, плиты для мостов, береговые работы) и в водной промышленности.

Сталь с осадительной закалкой

Нержавеющие стали, закаленные осаждением, обладают коррозионной стойкостью, сравнимой с аустенитными сортами, но могут быть закалены осаждением до более высокой прочности, чем другие мартенситные сорта. Существует три типа нержавеющих сталей, закаленных осаждением:

- Мартенситная 17-4 PH содержит около 17% Cr, 4% Ni, 4% Cu и 0,3% Nb.

Обработка раствором при температуре около 1 040 °C с последующей закалкой приводит к образованию относительно вязкой мартенситной структуры. Последующее старение при температуре 475 °C приводит к осаждению фаз, богатых Nb и Cu, что повышает прочность до предела текучести свыше 1000 МПа. Этот выдающийся уровень прочности используется в высокотехнологичных областях, таких как аэрокосмическая промышленность (обычно после переплавки для удаления неметаллических включений, что увеличивает усталостную прочность). Еще одним важным преимуществом этой стали является то, что старение, в отличие от отпуска, осуществляется при температуре, которую можно применять к (почти) готовым деталям без искажения и изменения цвета.

- Полуаустенитная сталь 17-7 PH содержит около 17% Cr, 7,2% Ni и 1,2% Al. Типичная термическая обработка включает обработку раствором и закалку. На этом этапе структура остается аустенитной. Мартенситная трансформация затем достигается либо криогенной обработкой при -75 °C, либо сильной холодной обработкой (деформация более 70%, обычно холодной прокаткой или волочением). Старение при 510 °C, при котором осаждается интерметаллическая фаза Ni3Al, проводится, как указано выше, на почти готовых деталях. Затем достигается уровень напряжения текучести выше 1400 МПа.

- Аустенитная сталь A286 содержит около Cr 15%, Ni 25%, Ti 2,1%, Mo 1,2%, V 1,3% и B 0,005%. Структура остается аустенитной при всех температурах.

Типичная термическая обработка включает обработку раствором и закалку с последующим старением при 715 °C. В результате старения образуются преципитаты Ni3Ti, а предел текучести увеличивается до 650 МПа при комнатной температуре. В отличие от вышеуказанных марок, механические свойства и сопротивление ползучести этой стали остаются очень хорошими при температурах до 700 °C. В результате A286 классифицируется как суперсплав на основе железа и используется в реактивных двигателях, газовых турбинах и деталях турбин.

В результате A286 классифицируется как суперсплав на основе железа и используется в реактивных двигателях, газовых турбинах и деталях турбин.

Устойчивость к коррозии

Нержавеющая сталь противостоит коррозии в соленой воде лучше, чем алюминиево-бронзовые или медно-никелевые сплавы.

В отличие от углеродистой стали, нержавеющая сталь не подвергается равномерной коррозии при воздействии влажной среды. Незащищенная углеродистая сталь легко ржавеет при воздействии комбинации воздуха и влаги. Образующийся при этом поверхностный слой оксида железа пористый и хрупкий. Кроме того, поскольку оксид железа занимает больший объем, чем исходная сталь, этот слой расширяется и имеет тенденцию отслаиваться и отпадать, подвергая нижележащую сталь дальнейшему воздействию. Для сравнения, нержавеющая сталь содержит достаточное количество хрома для пассивации, самопроизвольно образуя микроскопически тонкую инертную поверхностную пленку оксида хрома в результате реакции с кислородом воздуха и даже небольшим количеством растворенного кислорода в воде. Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали и тем самым препятствуя распространению коррозии в основную массу металла. Эта пленка самовосстанавливается даже при царапинах или временном нарушении условий окружающей среды, которые превышают коррозионную стойкость, присущую данной марке стали.

Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали и тем самым препятствуя распространению коррозии в основную массу металла. Эта пленка самовосстанавливается даже при царапинах или временном нарушении условий окружающей среды, которые превышают коррозионную стойкость, присущую данной марке стали.

Устойчивость этой пленки к коррозии зависит от химического состава нержавеющей стали, главным образом от содержания хрома. Принято различать четыре формы коррозии: равномерную, локализованную (питтинг), гальваническую и коррозионное растрескивание под напряжением. Любая из этих форм коррозии может возникнуть, если марка нержавеющей стали не подходит для рабочей среды.

Нержавеющая сталь: свойства, примеры и применение Нержавеющая сталь

представляет собой класс сплавов на основе железа с минимальным содержанием хрома 10,5 мас.%. Он характеризуется превосходной коррозионной стойкостью по сравнению с другими сталями.

В этой статье вы узнаете:

- Свойства нержавеющей стали

- Типы нержавеющей стали

- Система классификации нержавеющей стали

Каковы свойства нержавеющей стали?

Коррозионная стойкость

Коррозионная стойкость нержавеющей стали в основном является результатом содержания хрома. На поверхности стали образуется устойчивый слой оксида хрома, препятствующий химическим реакциям с основной массой материала. Этот оксидный слой чрезвычайно тонкий, толщиной 2–3 нм, пассивен (высокая устойчивость к коррозии), цепок (хорошо прилипает к объему) и самовосстанавливается (восстанавливается при растрескивании или повреждении).

Тем не менее, нержавеющая сталь может подвергаться коррозии при определенных обстоятельствах. Равномерная коррозия может возникнуть при воздействии кислых растворов, таких как крепкая серная кислота и соляная кислота, и щелочных растворов, таких как гидроксид натрия. Локальная коррозия может проявляться в виде точечной коррозии, щелевой коррозии и коррозионного растрескивания под напряжением, например, при воздействии ионов хлора.

Локальная коррозия может проявляться в виде точечной коррозии, щелевой коррозии и коррозионного растрескивания под напряжением, например, при воздействии ионов хлора.

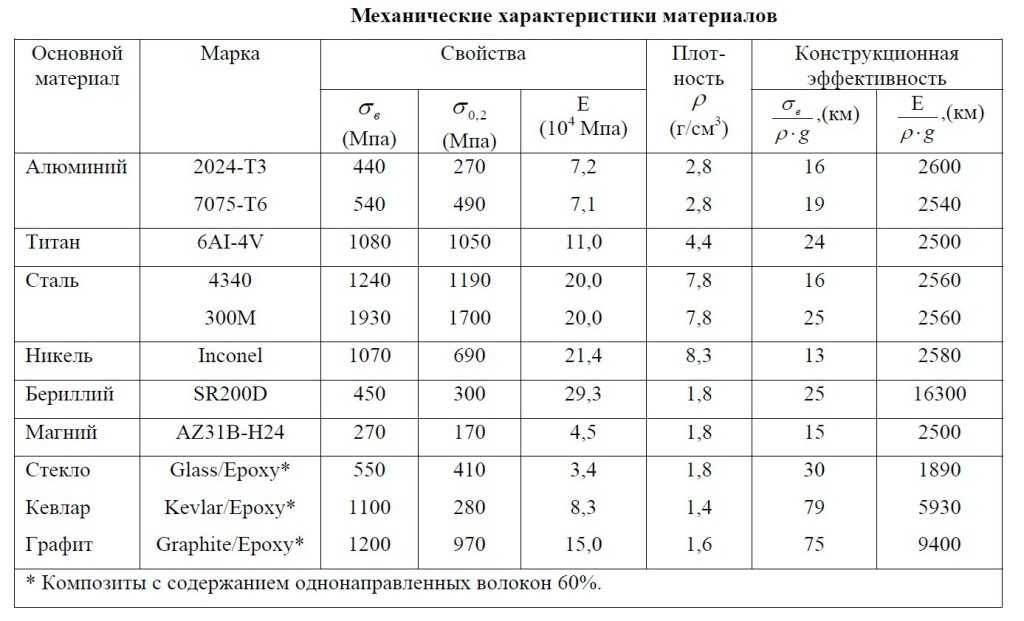

Механические свойства

Поскольку термин «нержавеющая сталь» охватывает широкий спектр материалов, механические свойства, конечно же, весьма разнообразны. Как правило, тестируемые значения включают предел текучести, предел прочности при растяжении, пластичность, твердость, ударную вязкость, сопротивление ползучести и сопротивление усталости. Конкретные значения можно найти на сайте Matmatch для тысяч различных нержавеющих сталей.

Электрические и магнитные свойства

Нержавеющая сталь является относительно плохим проводником электричества. Электропроводность 18 мас.% Cr. Нержавеющая сталь с содержанием никеля 8 мас.% при 20 °C составляет 1,45 ✕ 106 См/м по сравнению с 5,96 ✕ 107 См/м для чистой меди.

Ферритные, мартенситные и дуплексные нержавеющие стали классифицируются как магнитные, тогда как аустенитные классифицируются как немагнитные. Важным значением, часто используемым для количественной оценки, является относительная магнитная проницаемость 𝜇r, которая связана с магнитной восприимчивостью 𝜒m уравнением m=r-1. Магнитные нержавеющие стали обычно имеют значения проницаемости около 14, тогда как немагнитные нержавеющие стали близки к минимальному значению 1.

Важным значением, часто используемым для количественной оценки, является относительная магнитная проницаемость 𝜇r, которая связана с магнитной восприимчивостью 𝜒m уравнением m=r-1. Магнитные нержавеющие стали обычно имеют значения проницаемости около 14, тогда как немагнитные нержавеющие стали близки к минимальному значению 1.

Переработка

Все нержавеющие стали полностью пригодны для вторичной переработки. Поскольку они содержат значительное количество ценных элементов, таких как хром и никель, переработка лома нержавеющей стали на самом деле чрезвычайно рентабельна. Современные нержавеющие стали обычно производятся с 60% ломом, включая регенерированный лом, например, из потребительских товаров и промышленного оборудования, а также промышленный лом, такой как обрезки производственного процесса.

Четыре типа нержавеющей стали

Нержавеющие стали подразделяются на четыре основные категории в зависимости от их кристаллической структуры: ферритные, аустенитные, мартенситные и дуплексные.

Ферритная нержавеющая сталь

Ферритные нержавеющие стали обладают объемно-центрированной кубической кристаллической структурой, подобной структуре чистого железа. Как правило, они имеют высокое содержание хрома от 10,5 до 18 мас.%. Они имеют низкое содержание углерода, что придает им относительно низкую прочность и практически не содержат никеля. Ферритные нержавеющие стали не упрочняются термической обработкой. После отжига они имеют предел текучести в диапазоне 275 МПа – 350 МПа.

Известно, что ферритные нержавеющие стали обладают низкой пластичностью, что приводит к снижению формуемости, магнитными свойствами, ограниченной ударной вязкостью и часто более низкой коррозионной стойкостью по сравнению с другими нержавеющими сталями. Однако отсутствие никеля снижает их стоимость.

Одним из основных преимуществ ферритных нержавеющих сталей является их высокая стойкость к коррозионному растрескиванию под напряжением.

Примеры и области применения ферритных нержавеющих сталей

409, используется в автомобильной промышленности для таких деталей, как выхлопные системы и выхлопные трубы.

410S, применяется в нефтегазовой отрасли, при переработке руд и термической обработке.

430, используется в облицовке посудомоечных машин, панелях шкафов холодильников, опорах и крепежных элементах, декоративных кольцах печей и облицовках дымоходов, а также автомобильной отделке и крепежных тросах.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь является наиболее распространенной категорией нержавеющей стали. Они обладают гранецентрированной кубической кристаллической структурой. Помимо основных легирующих элементов железа и хрома, эти стали также содержат никель, марганец и азот.

Они не упрочняются термической обработкой, а только холодной обработкой (также известной как деформационное упрочнение). Эти стали имеют относительно низкую прочность по сравнению с другими сталями и более низкую коррозионную стойкость.

Эти стали имеют относительно низкую прочность по сравнению с другими сталями и более низкую коррозионную стойкость.

Аустенитные нержавеющие стали делятся на две подкатегории: серии 300 и серии 200. Для серии 300 аустенитная структура достигается за счет добавления никеля, тогда как для серии 200 это достигается в основном за счет добавления марганца и азота.

Аустенитные нержавеющие стали немагнитны, однако стали серии 300 могут становиться магнитными после холодной обработки давлением. Содержание никеля в серии 300 делает ее пригодной для низкотемпературных криогенных применений.

Примеры и области применения аустенитных нержавеющих сталей

304, наиболее распространенная нержавеющая сталь содержит 18 мас.% хрома и 8 мас.% никеля, поэтому ее часто называют 18/8. Он используется для многих применений, включая столовые приборы, кухонное оборудование, оборудование для пищевой промышленности, автомобильные и аэрокосмические структурные компоненты и морские крепежные детали.

316, вторая по распространенности нержавеющая сталь, используется, например, в оборудовании для приготовления пищи, оборудовании для химической обработки, лабораторных столах и оборудовании, лодочной арматуре, теплообменниках, фармацевтическом и текстильном оборудовании, а также хирургическом оборудовании.

317, низкоуглеродистая нержавеющая сталь с повышенным содержанием хрома, никеля и молибдена для большей коррозионной стойкости. Он используется для оборудования для обработки бумаги, оборудования для химической и нефтехимической обработки, конденсаторов на электростанциях, оборудования для пищевой промышленности и текстильного оборудования.

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь имеет объемно-центрированную тетрагональную кристаллическую систему. Они могут варьироваться от низкого до высокого содержания углерода, до 1,2 мас.%, содержать от 12 мас. % до 15 мас.% хрома и от 0,2 мас.% до 1,0 мас.% молибдена. Они не содержат никель. Благодаря наличию углерода они, как и углеродистые стали, поддаются термообработке.

% до 15 мас.% хрома и от 0,2 мас.% до 1,0 мас.% молибдена. Они не содержат никель. Благодаря наличию углерода они, как и углеродистые стали, поддаются термообработке.

Мартенситные нержавеющие стали являются магнитными и обладают относительно высокой пластичностью и ударной вязкостью, что облегчает их формование. Их можно умеренно упрочнить холодной обработкой. После отжига они обычно имеют предел текучести около 275 МПа.

Это зависит от содержания углерода: более высокое содержание углерода приводит к повышению прочности и твердости, но снижению пластичности и ударной вязкости. Они обладают умеренной коррозионной стойкостью и плохой свариваемостью.

Примеры и области применения мартенситных нержавеющих сталей

403, используется в лопатках компрессоров и деталях турбин.

410, используется для деталей, подвергающихся высоким нагрузкам, например, в лопатках турбин, кухонной утвари, болтах, гайках и винтах, деталях насосов и клапанов, стоматологических и хирургических инструментах, насадках и деталях насосов для нефтяных скважин.

416, которая имеет самую высокую обрабатываемость среди всех нержавеющих сталей, используется для электродвигателей, гаек и болтов, насосов, клапанов, деталей автоматических винтовых машин и зубчатых передач.

420, используется для столовых приборов, лезвий ножей, хирургических инструментов, игольчатых клапанов, ножниц и ручных инструментов.

Дуплексная нержавеющая сталь

Дуплексные нержавеющие стали обладают смешанной микроструктурой феррита и аустенита. Они имеют высокое содержание хрома от 22% до 25% по массе, содержание молибдена до 5% по массе и низкое содержание никеля.

Дуплексные нержавеющие стали примерно в два раза прочнее аустенитных нержавеющих сталей и обладают большей стойкостью к коррозионному растрескиванию под воздействием хлоридов по сравнению с аустенитными нержавеющими сталями, хотя и меньшей, чем ферритные. По прочности они находятся между ферритными и аустенитными.

Примеры и области применения дуплексных нержавеющих сталей

Благодаря этим свойствам дуплексные нержавеющие стали идеально подходят для сложных условий эксплуатации, где помимо хорошей коррозионной стойкости требуются хорошие механические свойства. Общие примеры дуплексных нержавеющих сталей включают:

2205, используется в химической обработке, оборудовании для переработки нефти и газа, в морской и другой среде с высоким содержанием хлоридов, в системах очистки сточных вод, в целлюлозно-бумажной промышленности, в грузовых танках для кораблей и грузовиков, в оборудовании для пищевой промышленности, на заводах по производству биотоплива.

2304, используется в хлоридсодержащих средах, сварных трубопроводных системах, транспорте, трубах теплообменников, строительстве, сосудах под давлением, щелочных растворах и пищевой промышленности.

2507, используется в оборудовании нефтегазовой промышленности, морских платформах, химической промышленности, опреснительных установках, механических и конструкционных компонентах и системах ДДГ в энергетике.

Системы классификации для нержавеющей стали

Существует множество систем классификации для нержавеющей стали, разработанных различными организациями по стандартизации в разных странах. Эти группы нержавеющих сталей в зависимости от их состава и физических свойств. Эквивалентные стандарты можно определить из сравнительных таблиц или с помощью баз данных материалов, таких как Matmatch. Наиболее распространенные:

[1] Американское общество сварщиков, «Классификация нержавеющей стали». [В сети]. Доступно: app.aws.org/wj/1998/11/kotecki/. [Доступ: 26 сентября 2018 г.].

[2] Aalco Metals Ltd., «Введение в нержавеющую сталь St St». [В сети]. Доступно: www.aalco.co.uk/datasheets/Aalco-Metals-Ltd_Stainless-Steel-St-St-Introduction_61.pdf.ashx. [Доступ: 26 сентября 2018 г.].

[3] Д. Дж. Шеффлер, «Обзор аустенитных и ферритных нержавеющих сталей», thefabricator.com, 24 июля 2017 г. [Онлайн]. Доступно: www.thefabricator.com/article/metalsmaterials/an-overview-of-austenitic-and-ferritic-stainless-steels. [Доступ: 26 сентября 2018 г.].

Доступно: www.thefabricator.com/article/metalsmaterials/an-overview-of-austenitic-and-ferritic-stainless-steels. [Доступ: 26 сентября 2018 г.].

[4] Британская ассоциация производителей нержавеющей стали, «Категория: Классификация нержавеющих сталей». [В сети]. Доступно: www.bssa.org.uk/topics.php?sub_category=26. [Доступ: 26 сентября 2018 г.].

[5] Penn Stainless Products Inc., «Марки из нержавеющей стали». [В сети]. Доступно: www.pennstainless.com/stainless-grades/. [Доступ: 26 сентября 2018 г.].

worldstainless – Механические и физические свойства

Нержавеющие стали часто справедливо ассоциируются с коррозионной стойкостью… но они могут делать гораздо больше.

Антикоррозионные свойства нержавеющих сталей

Нержавеющая сталь часто справедливо ассоциируется с коррозионной стойкостью… но она способна на гораздо большее! Примеры в этом документе иллюстрируют полезность других свойств сортового проката из нержавеющей стали.

Скачать этот документ

Опубликовано 08 ноября 2019 г.

Таблицы технических свойств нержавеющих сталей (плоского проката)

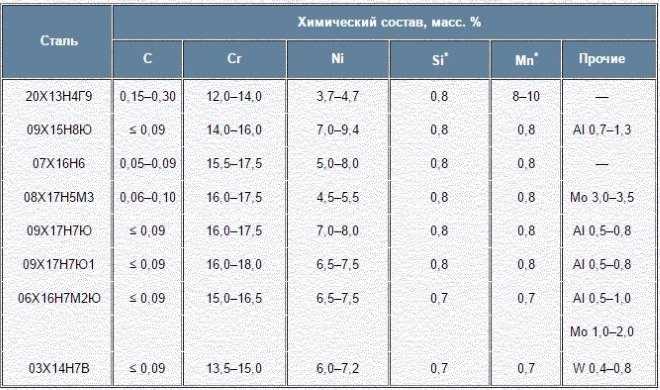

Выбор соответствующей марки нержавеющей стали для каждого применения является результатом различных соображений. Чтобы помочь вам в этом выборе, Euro Inox предоставила следующую техническую информацию:

- Химический состав нержавеющих сталей (плоский прокат)

- Физические свойства нержавеющих сталей

- Механические свойства нержавеющих сталей (плоский прокат)

Скачать таблицы здесь

Опубликовано 08 ноября 2019 г.

Магнитные свойства нержавеющей стали

Магнитное притяжение «ферромагнитных» ферритно-мартенситных и дуплексных нержавеющих сталей сравнивается с магнитным притяжением аустенитных сталей с низкой магнитной проницаемостью. Сравниваются твердые и мягкие ферромагнетики.

Сравниваются твердые и мягкие ферромагнетики.

Источник: Британская ассоциация производителей нержавеющей стали

Загрузите документ здесь

Опубликовано 24 ноября 2020 г.

Высокотемпературная стойкость из нержавеющей стали

Нержавеющие стали чаще всего используются из-за их коррозионной стойкости. Вторая наиболее распространенная причина использования нержавеющей стали — ее высокотемпературные свойства; нержавеющие стали можно найти в приложениях, где необходима стойкость к высокотемпературному окислению, и в других применениях, где требуется жаропрочность.

Источник: AZO Materials

Подробнее здесь

Опубликовано 08 ноября 2019 г.

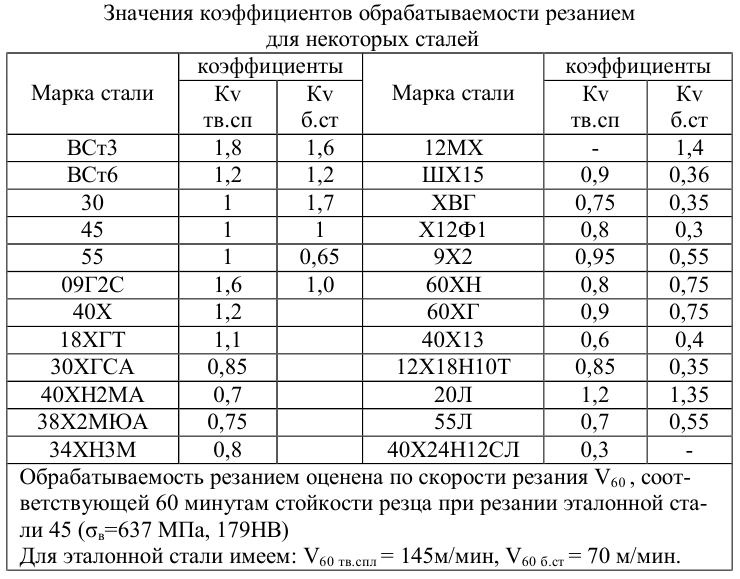

Нержавеющая сталь для механической обработки

Описывает стандартные марки нержавеющей стали, специально разработанные для улучшения обрабатываемости, включая типы 203, 303, 430F, 416 и 429F.

Источник: Specialty Industry of North America

Открыть этот документ

Опубликовано 08 ноября 2019 г.

Типичные химические и физические свойства нержавеющей стали

Химические, физические и механические свойства нержавеющих сталей: 304 (аустенитная), 430 (ферритная), 410 (мартенситная).

Источник: Специализированная сталелитейная промышленность Северной Америки

Посмотреть недвижимость здесь

Опубликовано 08 ноября 2019 г.

Примечание о чувствительности нержавеющей стали к скорости деформации

Растет интерес к нержавеющим сталям в автомобильных конструкциях. Как следствие, возникает больше вопросов относительно чувствительности нержавеющих сталей к скорости деформации. В этом документе делается попытка обобщить опубликованные результаты для скоростей деформации от 0,2 до 10%.

Источник: Outokumpu

Загрузить документ

Опубликовано 08 ноября 2019 г.

Усталостные свойства соединений внахлестку из нержавеющей стали

Точечная сварка, клеевое соединение, сварка, лазерная сварка и заклепочные соединения листов из нержавеющей стали – обзор их усталостных свойств.

Источник: Outokumpu

Загрузить этот документ

Опубликовано 08 ноября 2019 г.

Общие свойства сталей

В таблице перечислены типичные свойства сталей, включая нержавеющие стали, при комнатной температуре (25°C). Широкий диапазон предела прочности при растяжении, предела текучести и твердости во многом обусловлен различными режимами термической обработки.

Источник: Основы машиностроения

См. таблицу здесь

Опубликовано 08 ноября 2019 г.

Нержавеющая сталь для дизайнеров

ISSF разработала брошюру, которая представляет собой удобный справочный источник, помогающий инженерам и проектировщикам решить, следует ли использовать нержавеющую сталь, и если да, то какую марку использовать. В брошюре есть главы, посвященные широкому кругу актуальных тем, от стойкости к истиранию до огнестойкости и далее по механическим и физическим свойствам.