Свойства сталь углеродистая: Углеродистая сталь – свойства и сферы применения

alexxlab | 30.04.2023 | 0 | Разное

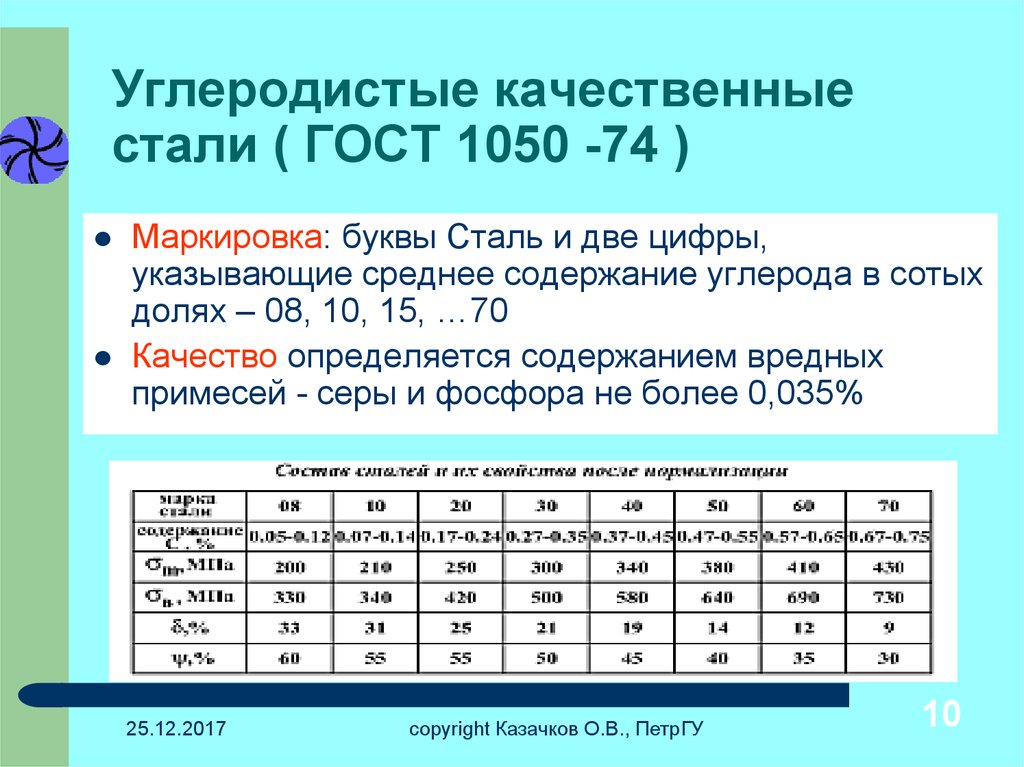

Углеродистая сталь – марки, свойства, ГОСТы

Углеродистая сталь — это сталь с содержанием углерода от 0,05 до 2,1 процента по весу.

Признаки углеродистой стали

- Минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия, циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования

- Минимальное содержание меди не превышает 0,40%

- или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65%; кремний 0,60%; медь 0,60%.

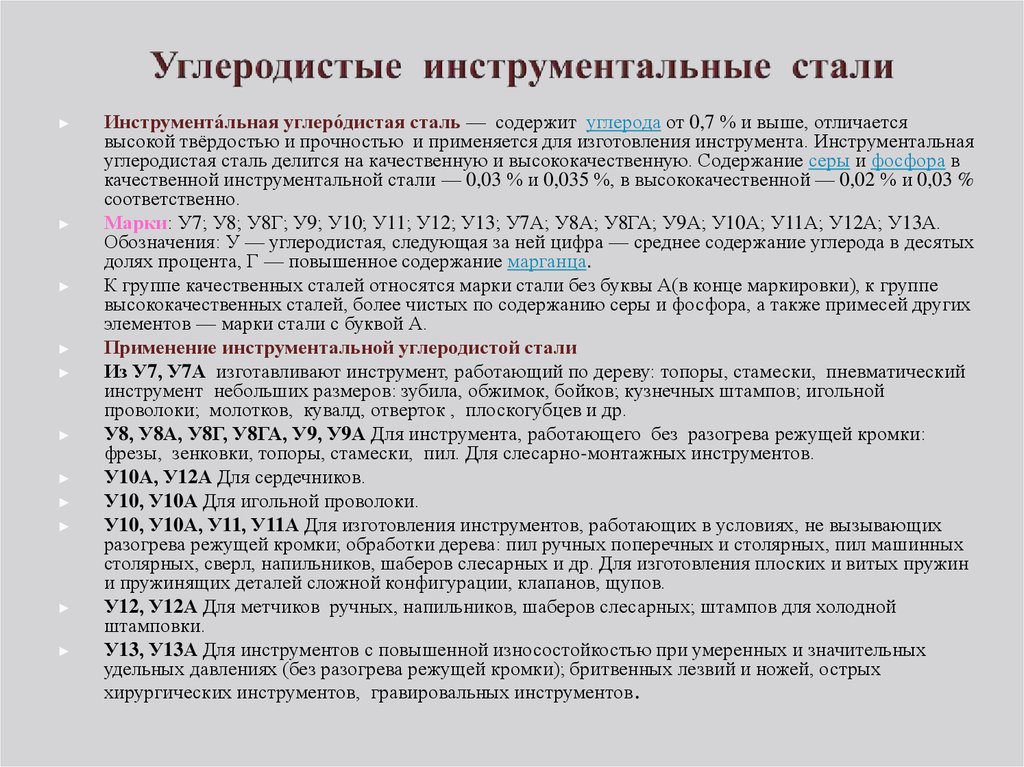

Термин углеродистая сталь может также использоваться в отношении стали, которая не является нержавеющей сталью. В этом случае углеродистая сталь может включать легированные стали. Высокоуглеродистая сталь имеет множество различных применений, таких как фрезерные станки, режущие инструменты (например, зубила) и высокопрочная проволока. Для этих применений требуется гораздо более тонкая микроструктура, что повышает вязкость.

Высокоуглеродистая сталь является популярным металлом для изготовления ножей благодаря высокому содержанию углерода, что позволяет лезвию лучше удерживать кромку. Чтобы извлечь максимальную пользу из этого вида стали, очень важно правильно провести ее термообработку. Температурные ограничения нужно учитывать при любой механической обработке углеродистой стали, в том числе при лезрной резке.

| Вид стали | Максимальная температура ковки | Температура плавления |

| 1.5% carbon | 1049 | 1140 |

| 1.1% carbon | 1082 | 1171 |

| 0.9% carbon | 1121 | 1221 |

| 0.5% carbon | 1249 | 1349 |

| 0.2% carbon | 1321 | 1471 |

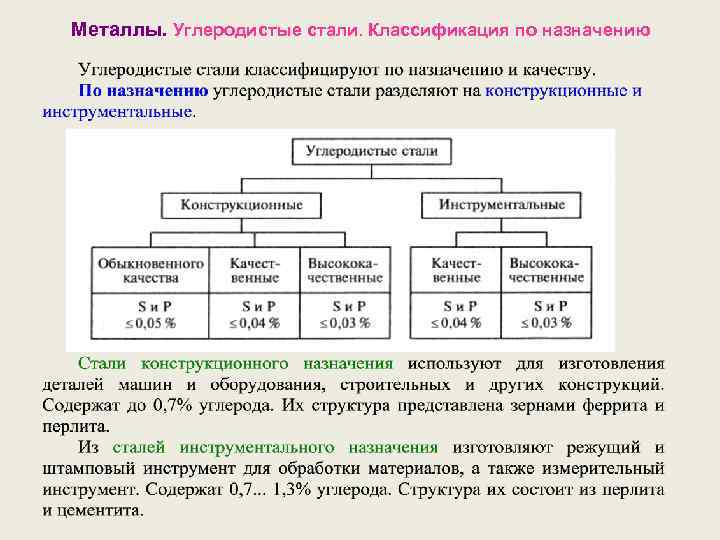

Классификация углеродистой стали

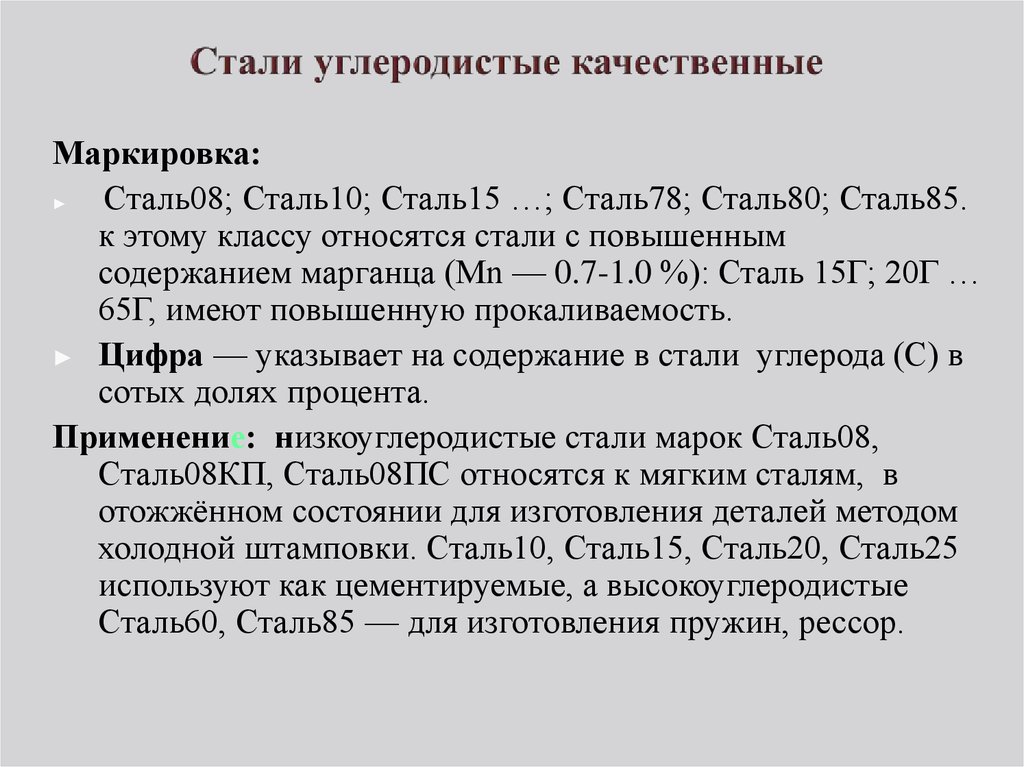

| Низкоуглеродистая сталь | Содержание углерода от 0,05 до 0,15% (обычная углеродистая сталь). |

| Среднеуглеродистая сталь | Примерно 0,3-0,5% содержание углерода. Баланс пластичности и прочности, хорошая износостойкость. Используется для крупных деталей, поковок и автомобильных компонентов. Баланс пластичности и прочности, хорошая износостойкость. Используется для крупных деталей, поковок и автомобильных компонентов. |

| Высокоуглеродистая сталь | Приблизительно 0,6-1,0% содержания углерода. Очень прочная, используется для изготовления пружин, кромочных инструментов и высокопрочной проволоки. |

| Сверхвысокоуглеродистая сталь | Приблизительно 1,25-2,0% содержания углерода. Стали, которые могут быть закалены до высокой твердости. Используется для специальных целей, таких как (не промышленного назначения) ножи, оси и пуансоны. Большинство сталей с содержанием углерода более 2,5% изготавливаются методом порошковой металлургии. |

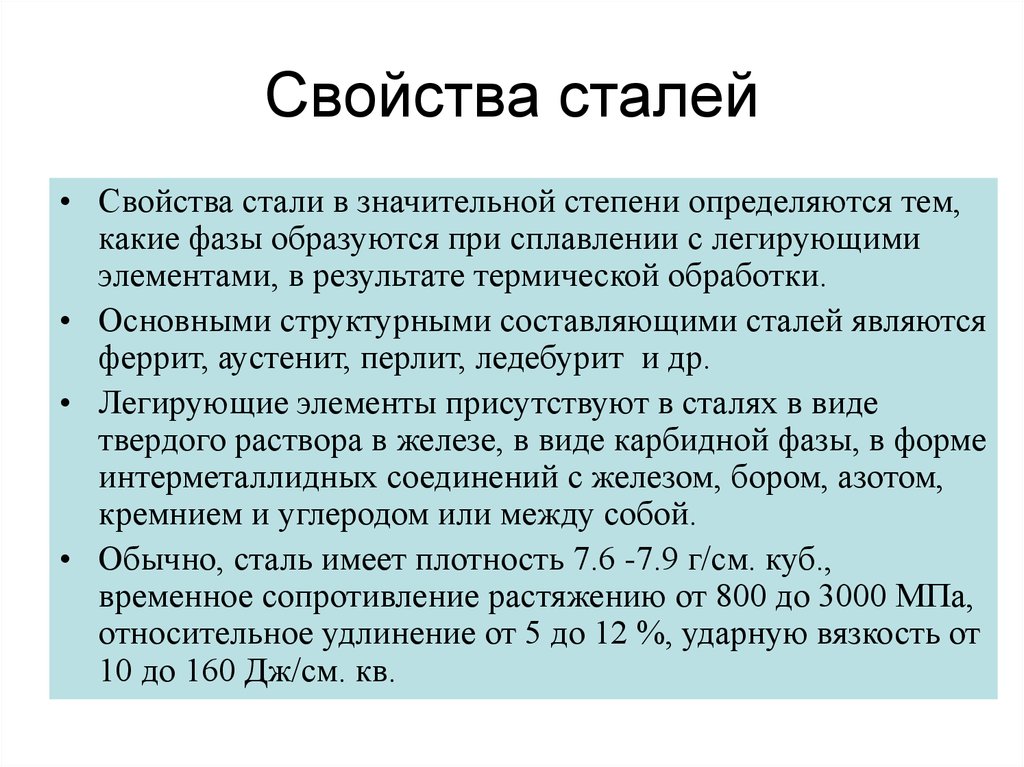

Эта сталь при увеличении процентного содержания углерода сталь способна становиться тверже и прочнее в результате термообработки, однако она становится менее пластичной. Независимо от термической обработки, более высокое содержание углерода снижает свариваемость. В углеродистых сталях повышенное содержание углерода снижает температуру плавления.

Мягкая или низкоуглеродистая сталь

Мягкая сталь (железо, содержащее небольшой процент углерода, прочное и жесткое, но плохо поддающееся закалке), также известная как простая углеродистая сталь и низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка, а свойства материала весьма приемлемы для многих областей применения. Мягкая сталь содержит примерно 0,05-0,30% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на разрыв, но она легко формуется. Поверхностная твердость может быть увеличена с помощью науглероживания.

В областях применения, где используются большие поперечные сечения для минимизации прогиба, разрушение по текучести не представляет риска, поэтому низкоуглеродистые стали являются лучшим выбором, например, в качестве конструкционной стали. Плотность низкоуглеродистой стали составляет примерно 7,85 г/см3 (7850 кг/м3), а модуль Юнга — 200 ГПа.

У низкоуглеродистых сталей наблюдается биение точки текучести, когда материал имеет две точки текучести.

Первый предел текучести (или верхний предел текучести) выше второго, а после верхнего предела текучести текучесть резко снижается. Если низкоуглеродистая сталь напряжена только до некоторой точки между верхним и нижним пределом текучести, то на поверхности образуются полосы Людера.

Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и легче поддаются холодной деформации, что облегчает их обработку. Типичные области применения низкоуглеродистой стали — детали автомобилей, трубы, строительство и пищевые банки.

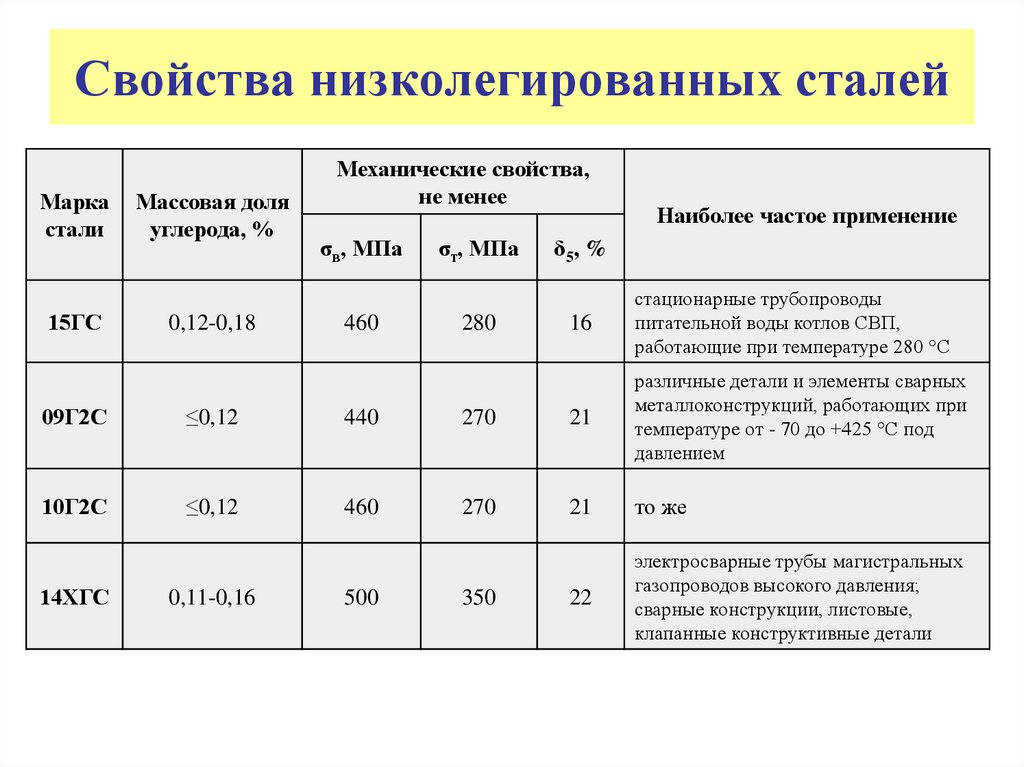

Высокопрочная низкоуглеродная сталь

Высокопрочные стали — это низкоуглеродистые стали или стали, находящиеся в нижней части среднеуглеродистого диапазона, в которые добавлены дополнительные легирующие ингредиенты для повышения прочности, износостойкости или, в частности, прочности на разрыв. К таким легирующим компонентам относятся хром, молибден, кремний, марганец, никель и ванадий. Содержание таких примесей, как фосфор и сера, ограничено.

Содержание таких примесей, как фосфор и сера, ограничено.

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно пройти термообработку, имеют содержание углерода в диапазоне 0,30-1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. В частности, следовые количества серы делают сталь красноломкой, то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, например, марки А36, содержит около 0,05% серы и плавится при температуре 1 426-1 538 °C.

Для повышения прокаливаемости низкоуглеродистых сталей часто добавляют марганец. Эти добавки превращают материал в низколегированную сталь по некоторым стандартам, но большинство из них допускает до 1,65% марганца по весу.

Существует два типа высокоуглеродистых сталей — это высокоуглеродистая сталь и сверхвысокоуглеродистая сталь.

Причина ограниченного использования высокоуглеродистой стали заключается в том, что она обладает крайне низкой пластичностью и свариваемостью, а также более высокой стоимостью производства. Наиболее подходящими областями применения высокоуглеродистой стали является ее использование в пружинной промышленности, сельскохозяйственной промышленности, а также в производстве широкого спектра высокопрочной проволоки.

Наиболее подходящими областями применения высокоуглеродистой стали является ее использование в пружинной промышленности, сельскохозяйственной промышленности, а также в производстве широкого спектра высокопрочной проволоки.

Термическая обработка углеродистой стали

Целью термической обработки углеродистой стали является изменение её механических свойств — обычно пластичности, твердости, предела текучести или сопротивления удару. При этом, что электро и теплопроводность изменяются незначительно. Как и при большинстве методов упрочнения стали, модуль Юнга (упругость) остается неизменным.

При любой обработке стали пластичность обменивается на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе, поэтому все виды термической обработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отводят тепло) с умеренной или низкой скоростью, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, задерживая углерод внутри железа, образуя мартенсит. Скорость охлаждения стали до эвтектоидной температуры (около 727 °C) влияет на скорость диффузии углерода из аустенита и образования цементита.

Скорость охлаждения стали до эвтектоидной температуры (около 727 °C) влияет на скорость диффузии углерода из аустенита и образования цементита.

Основные виды термической оработки углеродистой стали

Сфероидизация

Сфероидит образуется при нагревании углеродистой стали до температуры примерно 700 °C в течение более 30 часов. Сфероидит может образовываться при более низких температурах, но время, необходимое для этого, резко возрастает, поскольку это процесс, контролируемый диффузией.

В результате образуется структура из стержней или сфер цементита внутри первичной структуры (феррита или перлита, в зависимости от того, на какой стороне эвтектоида вы находитесь). Цель — смягчить высокоуглеродистые стали и придать им большую пластичность. Это самая мягкая и пластичная форма стали.

Полный отжиг

Углеродистая сталь нагревается примерно до 400 °C в течение 1 часа. За это время происходит превращение всего феррита в аустенит (хотя цементит все еще может существовать, если содержание углерода выше эвтектоидного). Затем сталь необходимо медленно охладить, в пределах 20 °C в час. Обычно это просто печное охлаждение, при котором печь выключается, а сталь остается внутри. В результате образуется крупнозернистая перлитная структура. Полностью отожженная сталь — мягкая и пластичная, без внутренних напряжений, что часто необходимо для экономичного формования. Только сфероидизированная сталь более мягкая и пластичная.

Затем сталь необходимо медленно охладить, в пределах 20 °C в час. Обычно это просто печное охлаждение, при котором печь выключается, а сталь остается внутри. В результате образуется крупнозернистая перлитная структура. Полностью отожженная сталь — мягкая и пластичная, без внутренних напряжений, что часто необходимо для экономичного формования. Только сфероидизированная сталь более мягкая и пластичная.

Технологический отжиг

Процесс, используемый для снятия напряжения в холоднодеформированной углеродистой стали с содержанием менее 0,3% C. Сталь обычно нагревают до 550-650 °C в течение 1 часа, но иногда температура может достигать 700 °C.

Изотермический отжиг

Это процесс, при котором гипоэвтектоидная сталь нагревается выше верхней критической температуры. Эта температура поддерживается в течение некоторого времени, затем снижается до температуры ниже нижней критической температуры и снова поддерживается. Затем сталь охлаждается до комнатной температуры. Этот метод устраняет любой температурный градиент.

Нормализация

Углеродистую сталь нагревают примерно до 550 °C в течение 1 часа. Это обеспечивает полное превращение стали в аустенит. Затем сталь охлаждается воздухом, скорость охлаждения составляет примерно 38 °C в минуту. В результате получается мелкозернистая перлитная структура и более однородная структура. Нормализованная сталь имеет более высокую прочность, чем отожженная. Она обладает относительно высокой прочностью и твердостью.

Закалка

Углеродистая сталь, содержащая не менее 0,4 масс. % С, нагревается до нормализующих температур, а затем быстро охлаждается (закаливается) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, она снижается по мере увеличения содержания углерода.

В результате образуется мартенситная структура. Форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной кубической кристаллической структуре, правильно называемой тетрагональной, с большим внутренним напряжением. Таким образом, закаленная сталь является чрезвычайно твердой, но хрупкой, обычно слишком хрупкой для практических целей. Эти внутренние напряжения могут вызвать трещины напряжения на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза при большем содержании углерода), чем нормализованная сталь.

Таким образом, закаленная сталь является чрезвычайно твердой, но хрупкой, обычно слишком хрупкой для практических целей. Эти внутренние напряжения могут вызвать трещины напряжения на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза при большем содержании углерода), чем нормализованная сталь.

Мартемперинг

Мартенсинг не является закалкой. Это форма изотермической термообработки, применяемая после первоначальной закалки, обычно в ванне с расплавленной солью, при температуре чуть выше «температуры начала мартенсита». При этой температуре снимаются остаточные напряжения в материале, и из сохранившегося аустенита может образоваться бейнит, который не успел превратиться ни во что другое. В промышленности этот процесс используется для контроля пластичности и твердости материала. При более длительном закаливании пластичность увеличивается при минимальной потере прочности. Cталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы градиент температур был минимальным.

Затем сталь охлаждают с умеренной скоростью, чтобы градиент температур был минимальным.

Этот процесс не только уменьшает внутренние напряжения и трещины под напряжением, но и повышает ударную вязкость.

Отпуск

Это наиболее часто встречающаяся термическая обработка, поскольку конечные свойства могут быть точно определены температурой и временем отпуска. Отпуск включает в себя повторный нагрев закаленной стали до температуры ниже эвтектоидной температуры и последующее охлаждение. Повышенная температура позволяет образоваться очень небольшому количеству сфероидита, который восстанавливает пластичность, но снижает твердость. Фактические температуры и время тщательно подбираются для каждого состава.

Аустемперинг

Процесс аустемперирования аналогичен мартенситному, за исключением того, что закалка прерывается и сталь выдерживается в ванне с расплавленной солью при температуре от 205 до 540 °C, а затем охлаждается с умеренной скоростью. В результате в стали, называемой бейнитом, образуется ациклическая микроструктура, которая обладает большой прочностью (но меньшей, чем мартенсит), большей пластичностью, более высокой ударной вязкостью и меньшей деформацией, чем мартенситная сталь. Недостатком аустемперирования является то, что его можно использовать только для нескольких листов стали, и для него требуется специальная соляная ванна.

Недостатком аустемперирования является то, что его можно использовать только для нескольких листов стали, и для него требуется специальная соляная ванна.

Закалка корпуса

Процессы закалки закаливают только внешнюю часть стальной детали, создавая твердую, износостойкую кожу («корпус»), но сохраняя прочную и вязкую внутреннюю часть.

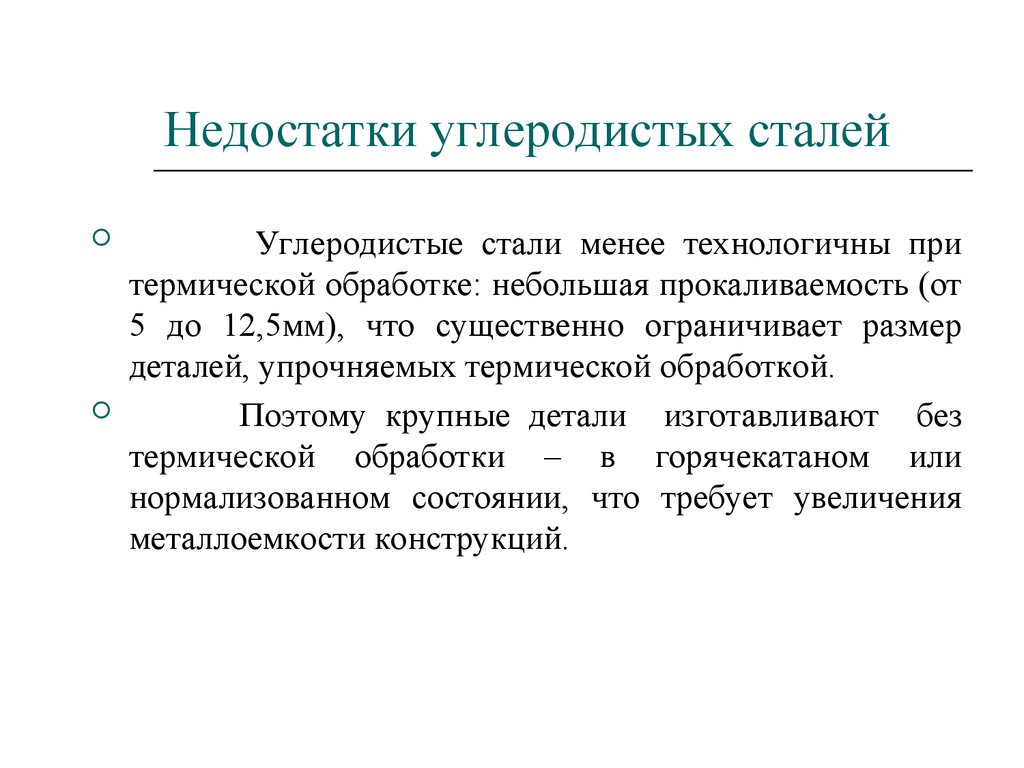

Углеродистые стали плохо поддаются закалке, то есть их нельзя закаливать на толстых участках. Легированные стали обладают лучшей прокаливаемостью, поэтому они могут подвергаться сквозной закалке и не требуют закалки корпуса. Это свойство углеродистой стали может быть полезным, поскольку придает поверхности хорошие характеристики износа, но оставляет сердцевину гибкой и амортизирующей.

конструкционная углеродистая сталь обыкновенного качества

Главная / Конструкционная сталь / Конструкционная углеродистая сталь обыкновенного качества / Ст5Гпс

- Конструкционная сталь

Характеристика стали марки Ст5Гпc

Ст5Гпс – Сталь конструкционная углеродистая обыкновенного качества, ограниченно сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. Для толщины более 36 миллиметров рекомендуется подогрев и последующая термообработка, не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 158 и σв=640 МПа, Kυ тв.спл. = 1,2 и Kυ б.ст. = 1,2, нашла свое применение в производстве балок, угловой стали, швеллеров. Ковку производят при температурном режиме от 1260 до 750 0С, охлаждение производят на воздухе.

Рекомендуется подогрев и последующая термообработка. КТС без ограничений. Для толщины более 36 миллиметров рекомендуется подогрев и последующая термообработка, не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 158 и σв=640 МПа, Kυ тв.спл. = 1,2 и Kυ б.ст. = 1,2, нашла свое применение в производстве балок, угловой стали, швеллеров. Ковку производят при температурном режиме от 1260 до 750 0С, охлаждение производят на воздухе.

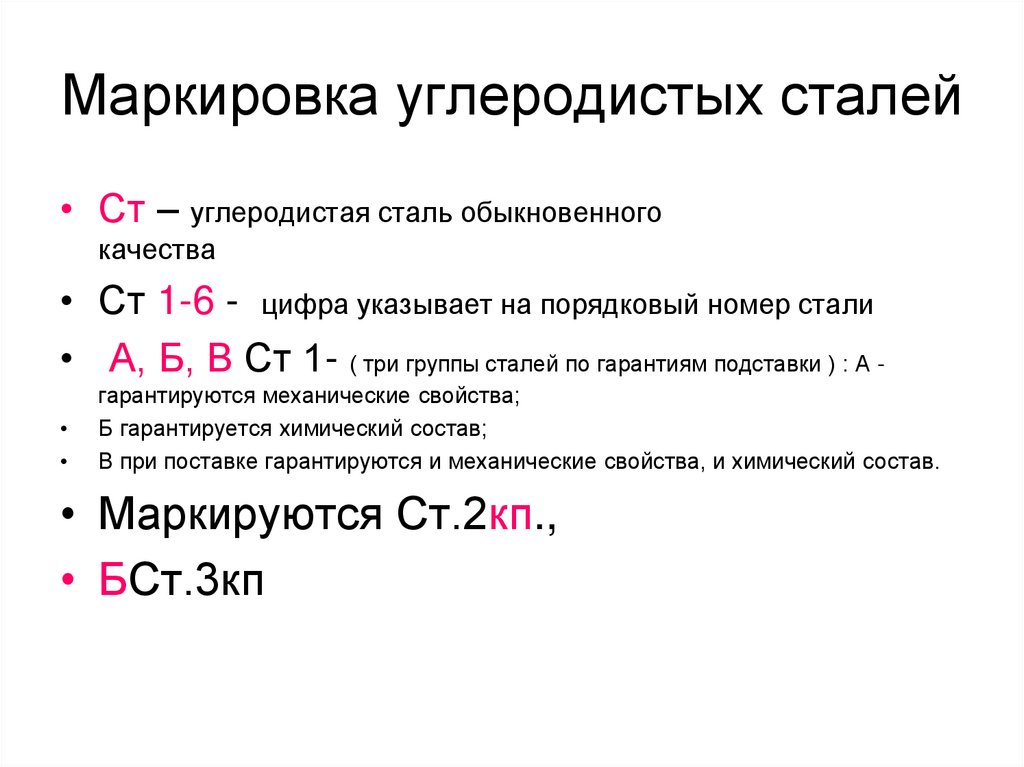

Расшифровка стали марки Ст5Гпc

Расшифровка стали: Буква Ст. обозначают, что сталь обыкновенного качества, хотя большинство сталей – высококачественные. Цифры от 0 до 6 это условный номер марки в зависимости от химсостава и механических свойств. Обычно, чем больше цифра, тем больше углерода и больше прочность. В нашем случае цифра 5 обозначает содержание углерода в сплаве 0,22–0,3%. Буквы после номера марки обозначают степень раскиcления: Г – указывает содержание марганца в стали около 1%, пс — полуспокойная. Стали первой группы, такие как Ст5Гсп поставляются с гарантированными механическими свойствами и используются в основном без термической обработки.

Стали первой группы, такие как Ст5Гсп поставляются с гарантированными механическими свойствами и используются в основном без термической обработки.

Поставка Ст5Гпс

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества

| Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| Сортовой и фасонный прокат | ГОСТ 8239-89; ГОСТ 5422-73; ГОСТ 535-2005; ГОСТ 8510-86; ГОСТ 8509-93; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 19425-74; ГОСТ 19240-73; ГОСТ 9234-74; ГОСТ 11474-76; ГОСТ 8240-97; |

| Листы и полосы | ГОСТ 14918-80; ГОСТ 103-2006; ГОСТ 19903-74; ГОСТ 14637-89; |

| Ленты | ГОСТ 3560-73; |

| Трубы стальные и соединительные части к ним | ГОСТ 3262-75; |

Химический состав стали Ст5Гпc

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

0. 22 – 0.3 22 – 0.3 | до 0.15 | 0.8 – 1.2 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Температура критических точек Ст5Гпc

| Критическая точка | Температура |

| Ac1 | 730 |

| Ac3(Acm) | 825 |

| Ar3(Arcm) | 815 |

| Ar1 | 690 |

Механические свойства стали Ст5Гпc

Механические свойства стали Ст5Гсп по регламенту ГОСТ 535-2005 отпускается в виде горячекатаного проката сечением до 10мм, от 10 до 20мм, от 20 до 40мм, свыше 40мм до 100мм, а также более 100 мм. Толщина проката: 10-20 мм, предел текучести: > 285 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >20%, изгиб до параллельности сторон: d=3a. Толщина проката: 20-40 мм, предел текучести: > 275 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >19%, изгиб до параллельности сторон: d=4a. Толщина проката: 40-100 мм, предел текучести: > 265 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a. Толщина проката: > 100 мм, предел текучести: > 255 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a.

Толщина проката: 20-40 мм, предел текучести: > 275 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >19%, изгиб до параллельности сторон: d=4a. Толщина проката: 40-100 мм, предел текучести: > 265 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a. Толщина проката: > 100 мм, предел текучести: > 255 МПа, временное сопротивление разрыву: 490-630 МПа, относительное удлинение: >17%, изгиб до параллельности сторон: d=4a.

Механические свойства стали Ст5пс по регламенту ГОСТ 535-2005 и ГОСТ 14637-89 в виде горячекатаного листового проката и арматурного проката по ГОСТ 5781-82:

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Прокат, ГОСТ 535-2005 | 490-630 | 255-285 | 17-20 | |||||

| Лист толстый, ГОСТ 14637-89 | 490-630 | 255-285 | 17-20 |

Механический свойства стали Ст5Гпс при повешенной температуре

| Температура испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| 20 | 330 | 535 | 25 | 52 | 64 |

| 100 | 310 | 500 | 20 | 54 | 69 |

| 200 | 305 | 19 | 40 | 78 | |

| 300 | 215 | 50 | 69 | ||

| 400 | 185 | 500 | 23 | 64 | 59 |

| 500 | 160 | 365 | 24 | 70 | |

| 600 | 88 | 195 | 35 | 80 |

Физические свойства стали Ст5Гпc

| Tемпература | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 |

При температуре +20 0С плотность стали составляет 7850 кг/м3

Технологические свойства стали Ст5пс

| Свариваемость: | ограниченая |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали Ст5пс

| Твердость Ст5Гпс | HB 10 -1 = 170 МПа |

Зарубежные аналоги стали марки Ст5Гпc

| Inter, ISO | Fe490 |

- Конструкционная сталь

- Инструментальная сталь

Типы углеродистой стали и их свойства

4 декабря 2022 г. 4 декабря 2022 г. | 10:27

Что такое углеродистая сталь?

Форма стали, известная как углеродистая сталь, представляет собой сталь с содержанием углерода более 0,02% и менее 2% (сталь с содержанием углерода более 2% называется чугуном, а сталь с содержанием углерода менее 0,02% известно как кованое железо). Кроме того, он имеет самую высокую производительность среди всех металлических материалов.

Кроме того, он имеет самую высокую производительность среди всех металлических материалов.

Обычно используется на металлических компонентах, таких как режущие инструменты, стальные тросы, струны для пианино, пружины и ножи, которые должны быть прочными, твердыми и износостойкими. Детали часто необходимо обрабатывать и закалять после обработки. После термической обработки сталь с более высоким содержанием углерода имеет большую твердость, прочность и износостойкость. Высокоуглеродистая, среднеуглеродистая и низкоуглеродистая сталь – это три категории углеродистой стали.

Типы углеродистой стали

Низкоуглеродистая сталь

Обычно имеют содержание углерода от 0,04% до 0,30%. Это самая большая категория углеродистой стали. Формы, которые он охватывает, варьируются от плоских листов до структурных балок. Другие элементы уменьшаются или увеличиваются в зависимости от требуемых качеств. Он гибкий, податливый и мягкий. Стальные прутки, стойкие к штамповке компоненты, специальные стали и т. д. относятся к тому, что в основном производит компания. Поверхностная твердость низкоуглеродистой стали может быть улучшена с помощью процесса науглероживания, что сделает ее более устойчивой к истиранию и еще больше повысит ее прочность.

д. относятся к тому, что в основном производит компания. Поверхностная твердость низкоуглеродистой стали может быть улучшена с помощью процесса науглероживания, что сделает ее более устойчивой к истиранию и еще больше повысит ее прочность.

Свойства низкоуглеродистой стали

- Высокая ударная вязкость

- Низкая прочность на растяжение

- Высокая свариваемость

- Низкая стоимость

- Высокая пластичность

- Низкая твердость

- Высокая обрабатываемость

Среднеуглеродистая сталь

Типичное содержание углерода составляет от 0,31% до 0,60%, а содержание марганца – от 0,060% до 1,65%. Хотя этот продукт труднее формовать, сваривать и резать, чем низкоуглеродистую сталь, он прочнее. Термическая обработка является распространенным методом закалки и отпуска среднеуглеродистых сталей. Он идеально подходит для производства таких изделий, как шестерни и шпильки, которые будут выдерживать большой износ. Среднеуглеродистую сталь можно нагревать и поддерживать при постоянной температуре до тех пор, пока она не достигнет желаемой твердости, а затем вымачивать и охлаждать, если требуется дополнительное упрочнение. Производство нержавеющей стали является основной целью.

Среднеуглеродистую сталь можно нагревать и поддерживать при постоянной температуре до тех пор, пока она не достигнет желаемой твердости, а затем вымачивать и охлаждать, если требуется дополнительное упрочнение. Производство нержавеющей стали является основной целью.

Свойства среднеуглеродистой стали

- Средняя прочность

- Умеренная прочность

- Средняя свариваемость

- Средняя пластичность

- Средняя обрабатываемость

Высокоуглеродистая сталь

Ее часто называют «углеродистой инструментальной сталью», содержание углерода обычно составляет от 0,61% до 1,50%. Резка, гибка и сварка высокоуглеродистой стали представляют особую сложность. После нагревания он становится чрезвычайно твердым и ломким. Высокоуглеродистая сталь может быть изготовлена с добавлением сплавов хрома и марганца, чтобы помочь материалу противостоять коррозии. Основными областями применения являются стальные двери, рельсы, ножи, общие подшипники и формы для стальных рам (используемые для придания формы стали).

Свойства высокоуглеродистой стали

- Высокая ударная вязкость

- Низкая обрабатываемость

- Высокая прочность

- Умеренная свариваемость

- Низкая пластичность

суровый джайн

Pipingmart — это портал B2B, специализирующийся на металлических, промышленных и трубопроводных изделиях. Кроме того, мы делимся последней информацией и информацией о материалах, продуктах и различных типах марок, чтобы помочь предприятиям, которые занимаются этим бизнесом.

Теги: углеродистая сталь, высокоуглеродистая сталь, низкоуглеродистая сталь

Углеродистая сталь и ее свойства – Вдохновение

Углеродистая сталь в настоящее время является очень широко используемым материалом. Его используют как в популярных предметах быта, так и в монументальных сооружениях или сложных элементах точной механики. Мы более подробно рассмотрим различные типы углеродистой стали, а также обзор их применения.

Что такое углеродистая сталь?

Углеродистая сталь (так называемая нелегированная сталь), также маркируемая символом CS (углеродистая сталь), как и в случае других типов стали, представляет собой материал, изготовленный из комбинации железа и углерода. Однако содержание других элементов не превышает предельных значений, указанных в стандарте BS-EN 10020. Эти добавки обычно составляют доли процента, т.е. для бора она будет меньше 0,0008%, а для меди 0,4%.

Однако содержание других элементов не превышает предельных значений, указанных в стандарте BS-EN 10020. Эти добавки обычно составляют доли процента, т.е. для бора она будет меньше 0,0008%, а для меди 0,4%.

Популярность углеродистой стали обусловлена ее свойствами. Как правило, он прост в обработке и, кроме того, надежен и экономичен в случае его типичного применения.

Типы углеродистой стали

Углеродистые стали классифицируются по нескольким факторам. К ним относятся состав, свойства и применение. Главный и основной критерий – процентное содержание углерода. Нелегированные стали подразделяются на:

В МАГАЗИНЕ

- Низкоуглеродистая сталь – содержание углерода до 0,3%

- Среднеуглеродистая сталь – содержание углерода в пределах от 0,3 до 0,6%

- Высокоуглеродистая сталь – содержание углерода более 0,6%

Содержание добавок фосфора и серы определяет качество данного вида стали. Таким образом, доля стали высшего качества не может превышать 0,03 % в сумме, стали высшего качества – 0,07 %, а стали обыкновенного качества – 0,1 %.

Уровень раскисления также важен. Наибольшую степень раскисления имеют спокойные стали, среднюю – полуспокойные, а наименьшую – ненарушенные стали. Спокойные стали обычно очень высокого качества. Разновидностью такой стали является успокоенная нестареющая сталь.

В зависимости от химического состава выделяют так называемые технологические стали (с высоким или низким содержанием фосфора), литейные стали (например, Свин-П1, Свин-П3, Свин-П6), а также другие нелегированные стали.

Использование углеродистой стали

Разделение углеродистых сталей было бы неполным без различения типов в соответствии с их применением. Мы различаем их как:

- Конструкционная сталь – очень популярна, используется при создании стальных конструкций (мосты, несущие рамы, балки), деталей приборов и машин типового назначения.

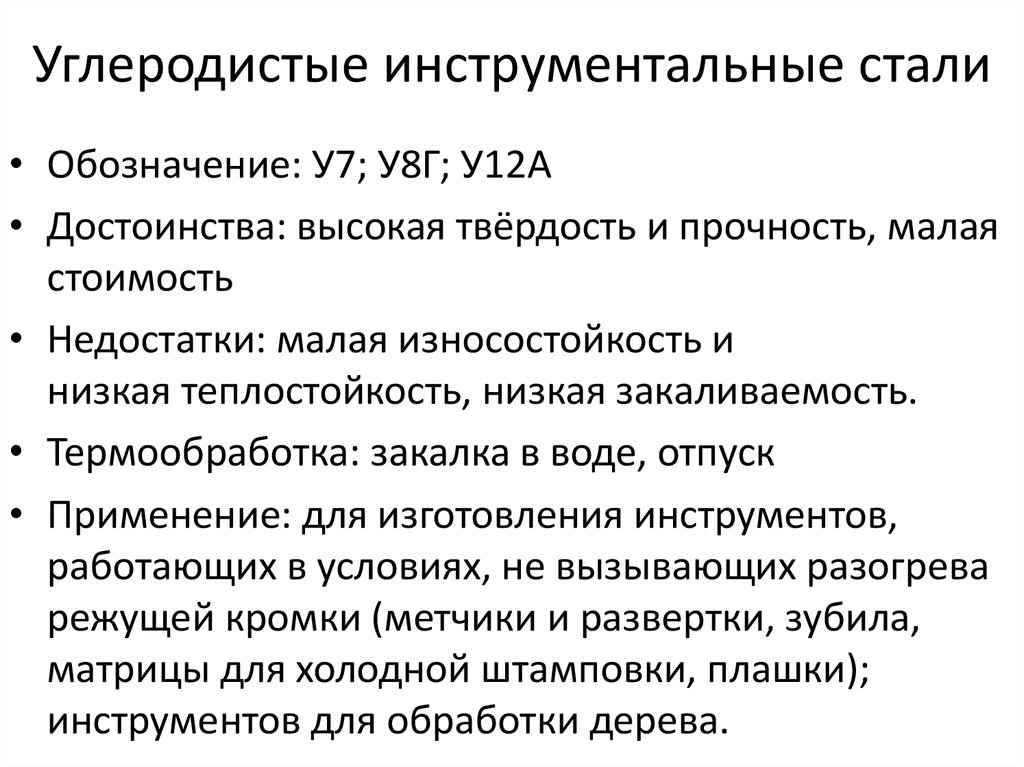

- Инструментальная сталь – используется для производства, например, сверла, лезвия, диски. Дополнительным требованием к этой стали обычно является так называемая неглубокая закалка.

Это делает поверхность инструмента очень прочной, а внутреннюю часть устойчивой к ударам и не крошится.

Это делает поверхность инструмента очень прочной, а внутреннюю часть устойчивой к ударам и не крошится. - Стали с особыми физико-химическими свойствами – применяются в специализированных устройствах, работающих в чрезвычайно тяжелых условиях. Они должны иметь свойства, подходящие для данной рабочей среды.

Содержание углерода в стали

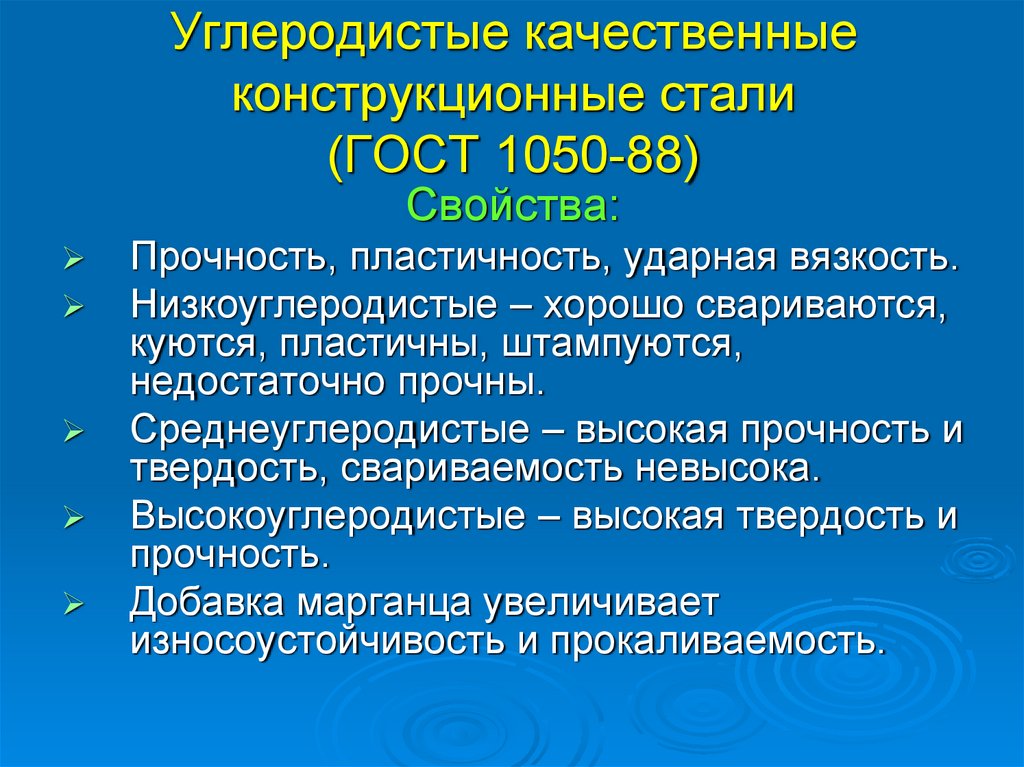

Содержание углерода в стали влияет на ее свойства – прочность, пластичность и свариваемость. Низкоуглеродистая сталь обычно характеризуется так называемой мягкостью и хорошей свариваемостью. По этой причине ее часто используют для производства листов, деталей глубокой штамповки, проволоки и т. д.

Среднеуглеродистая сталь прочнее низкоуглеродистой, но ее сложнее формовать, сваривать и резать. Часто для закалки применяют дополнительный отпуск. Свойства этого типа стали позволяют использовать ее в производстве, например, части для автомобилей, а также кованые элементы.

Часто для закалки применяют дополнительный отпуск. Свойства этого типа стали позволяют использовать ее в производстве, например, части для автомобилей, а также кованые элементы.

Высокоуглеродистая сталь труднее всего поддается резке, гибке и сварке. Кроме того, после отпуска он становится твердым и хрупким. Он используется в производстве инструментов, лезвий для мечей или специализированных пружин.

Сварка низколегированных сталей

Все виды низкоуглеродистых сталей обладают хорошей общей свариваемостью. Однако по мере увеличения процентного содержания кокса возрастает риск так называемых холодных трещин, образующихся при остывании сварного шва. При разделении низколегированных сталей по свариваемости применяют критерий углеродного эквивалента (СЕ). При его определении следует знать состав данной стали и использовать формулу CE = C + Mn / 6 + (Cr + Mo + V) / 5 + (Ni + Cu) / 15. В зависимости от полученного результата:

- КЭ < 0,42% характеризует легкосвариваемую сталь

- КЭ = 0,42-0,60% относится к сталям с ограниченной свариваемостью

- КЭ > 0,60% указывает на трудносвариваемую сталь -сварочные стали.

К популярным технологическим методам относятся:

К популярным технологическим методам относятся:- Предварительный нагрев

- Низководородные процессы сварки и определение правильных конструктивных решений соединений

- Повышение погонной энергии дуги

Свариваемые низколегированные стали не предъявляют особых требований к устройствам, применяемым для их соединения. Сварочные аппараты, используемые для сварки углеродистых сталей, могут быть любого из самых популярных типов – MIG/MAG, TIG или MMA. Выбор подходящего оборудования зависит главным образом от вашего уровня навыков сварки и ваших требований к качеству сварного шва. Если она должна быть высокой, или вам нужно сваривать мелкие элементы или заполнять зазоры (нестыковки, трещины), лучшим выбором являются более точные сварочные аппараты TIG.

Резюме

Углеродистая сталь — материал, широко используемый в ряде отраслей промышленности. Количество различных типов с различными свойствами позволяет вам выбрать правильный в соответствии с вашими потребностями.

Это делает поверхность инструмента очень прочной, а внутреннюю часть устойчивой к ударам и не крошится.

Это делает поверхность инструмента очень прочной, а внутреннюю часть устойчивой к ударам и не крошится. К популярным технологическим методам относятся:

К популярным технологическим методам относятся: