Свойства углеродистой стали: Углеродистая сталь – свойства и сферы применения

alexxlab | 20.07.2023 | 0 | Разное

Углеродистая сталь: состав, свойства, применение, ГОСТ

- Что собой представляют углеродистые стали

- Классификация по степени раскисления

- Методы производства и разделение по качеству

- Область применения

- Особенности маркировки

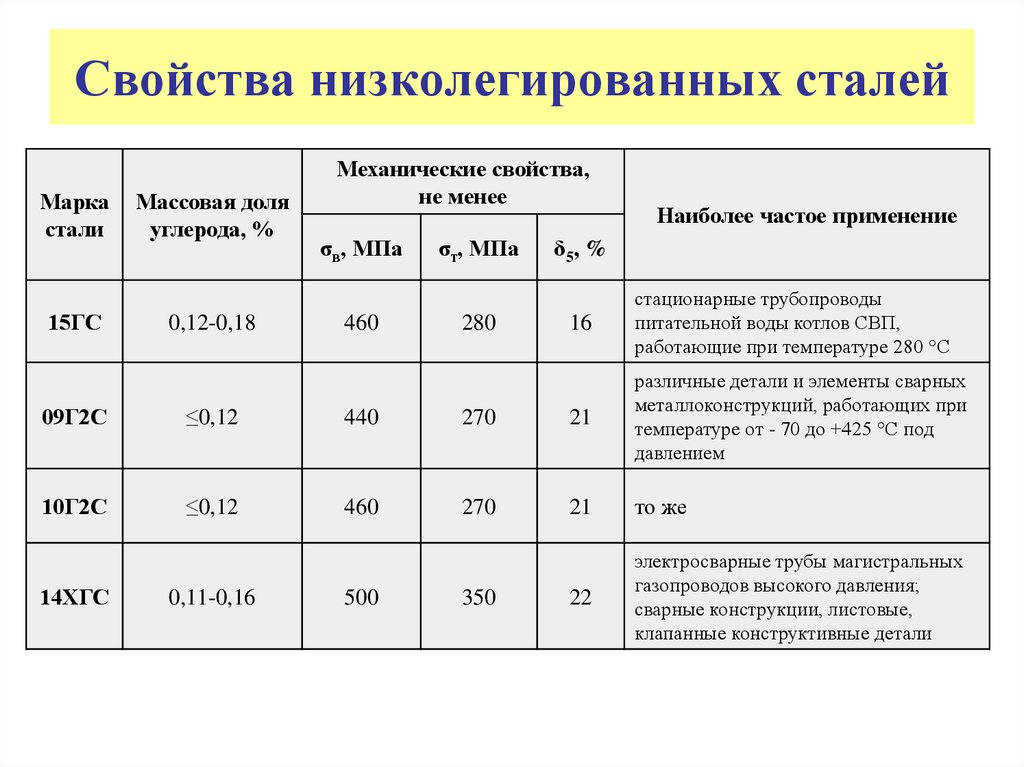

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

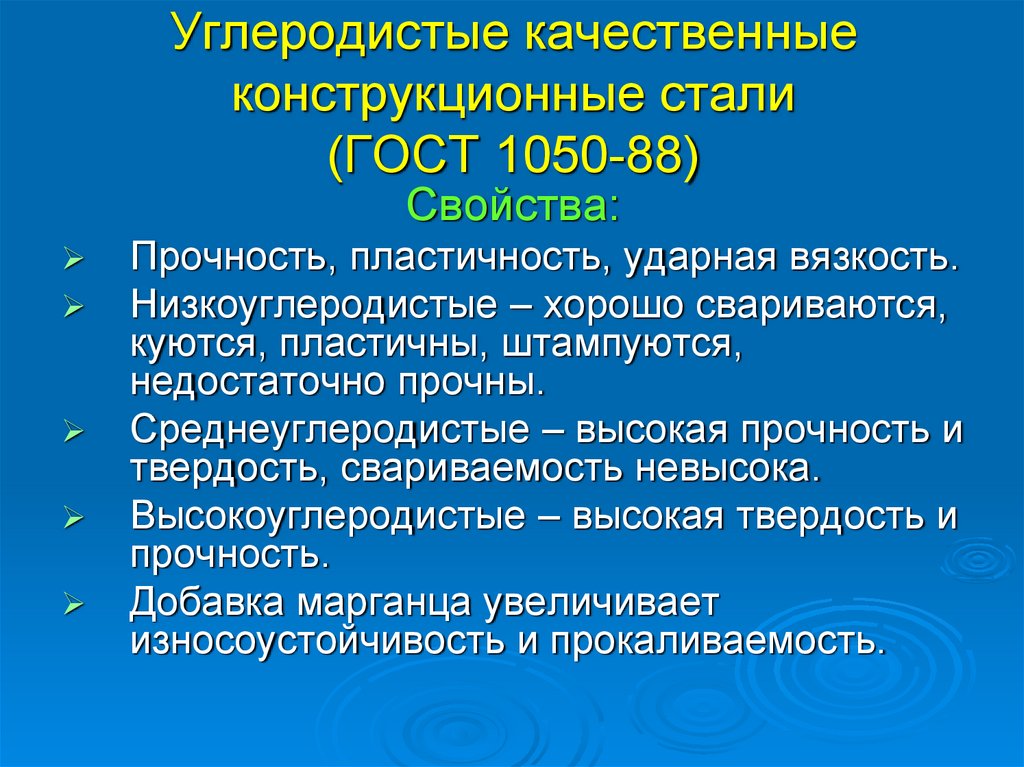

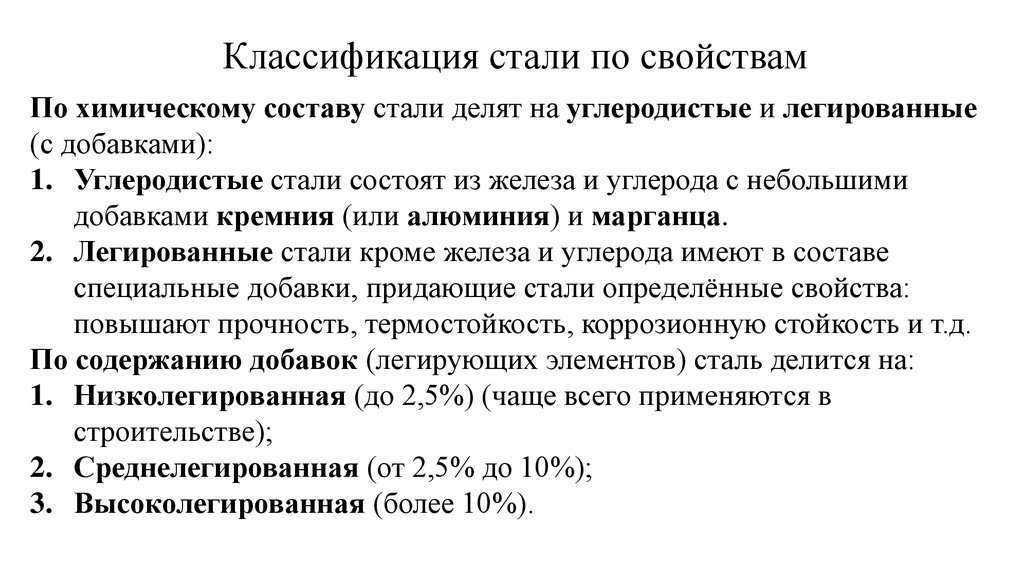

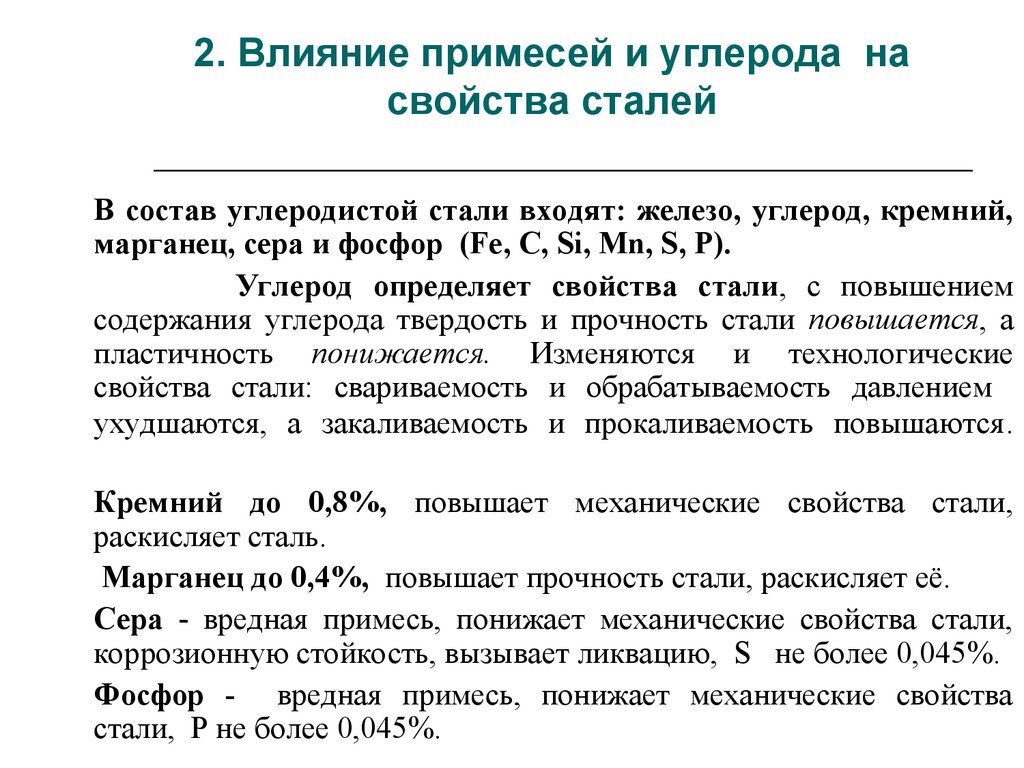

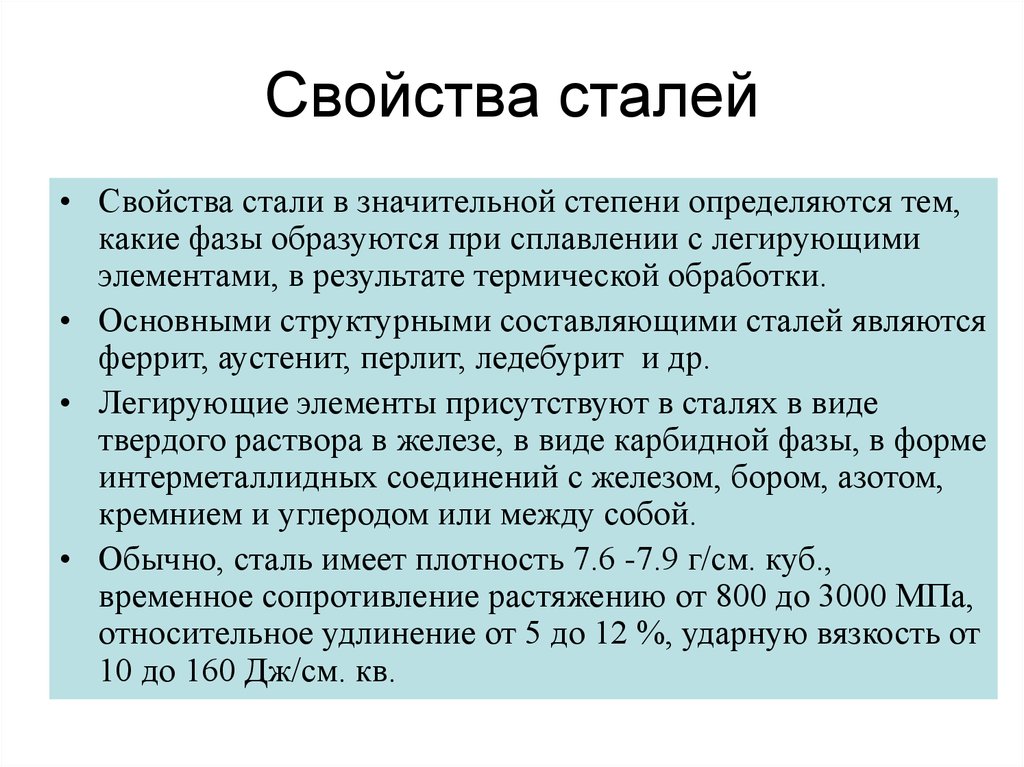

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

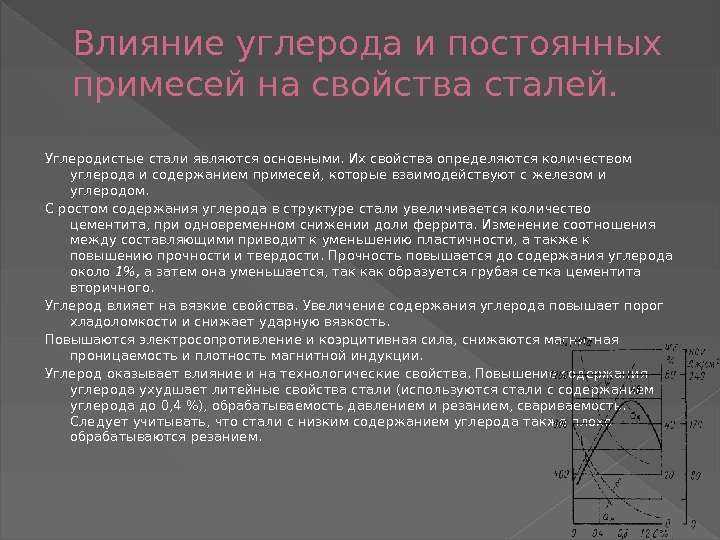

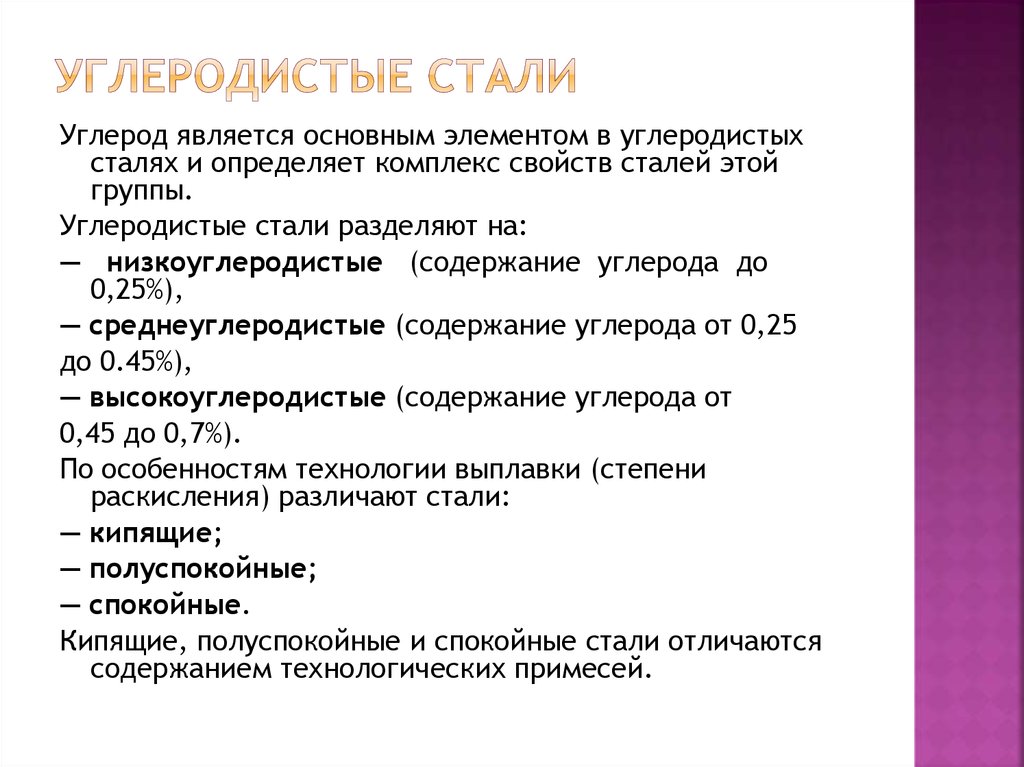

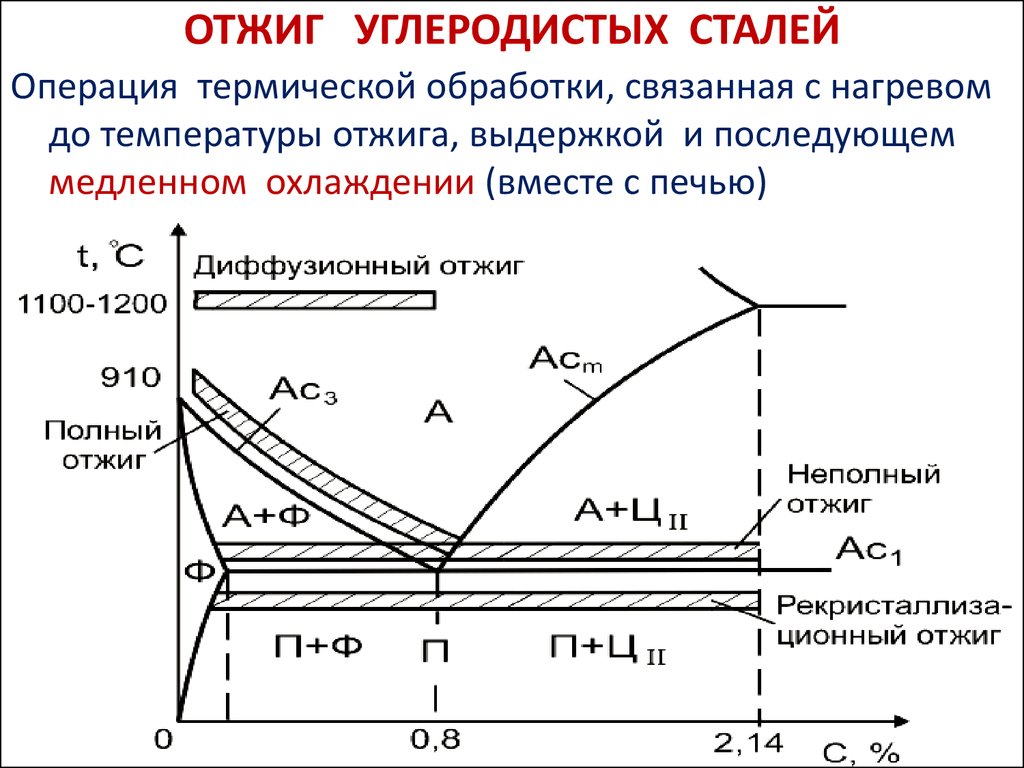

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

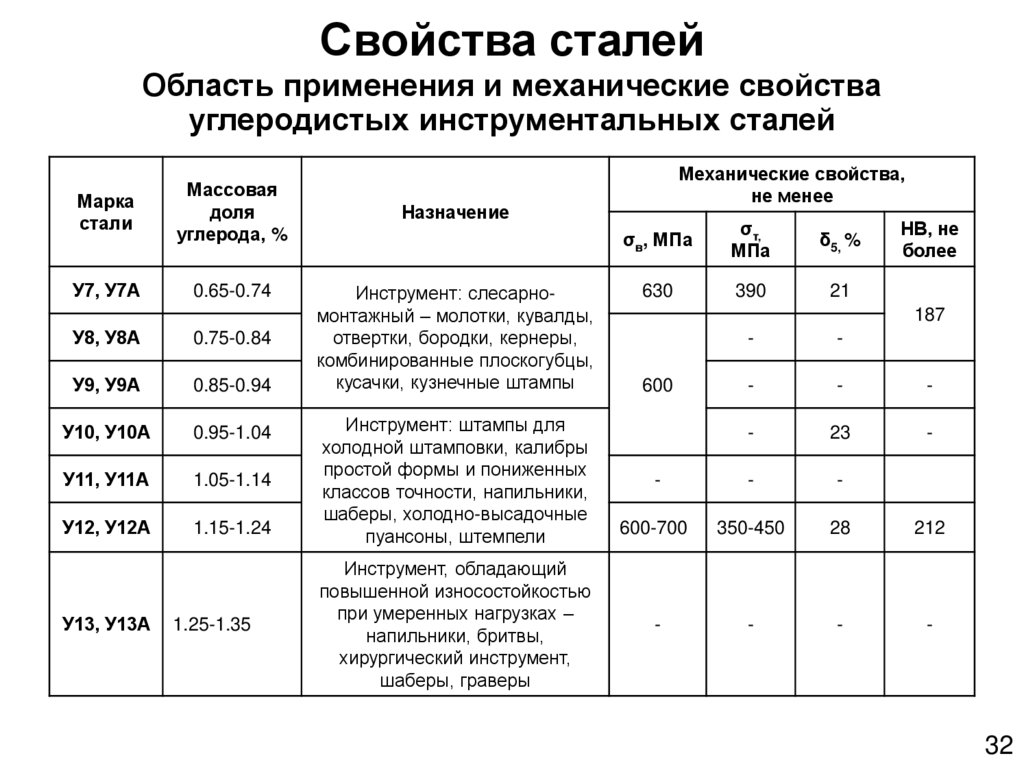

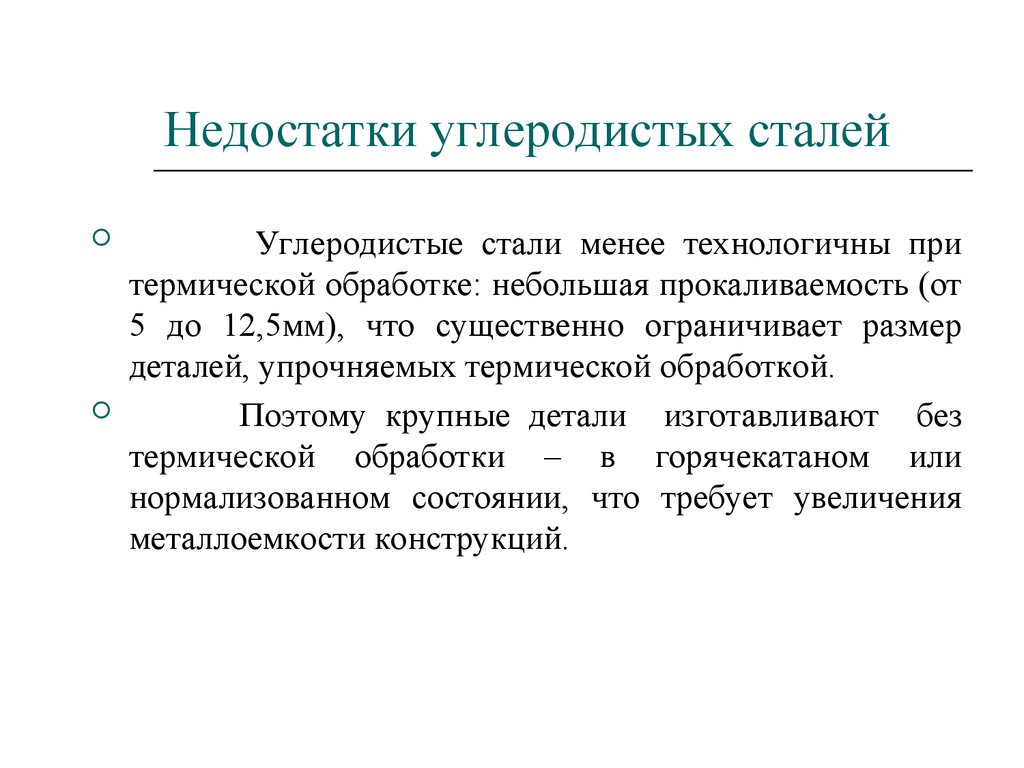

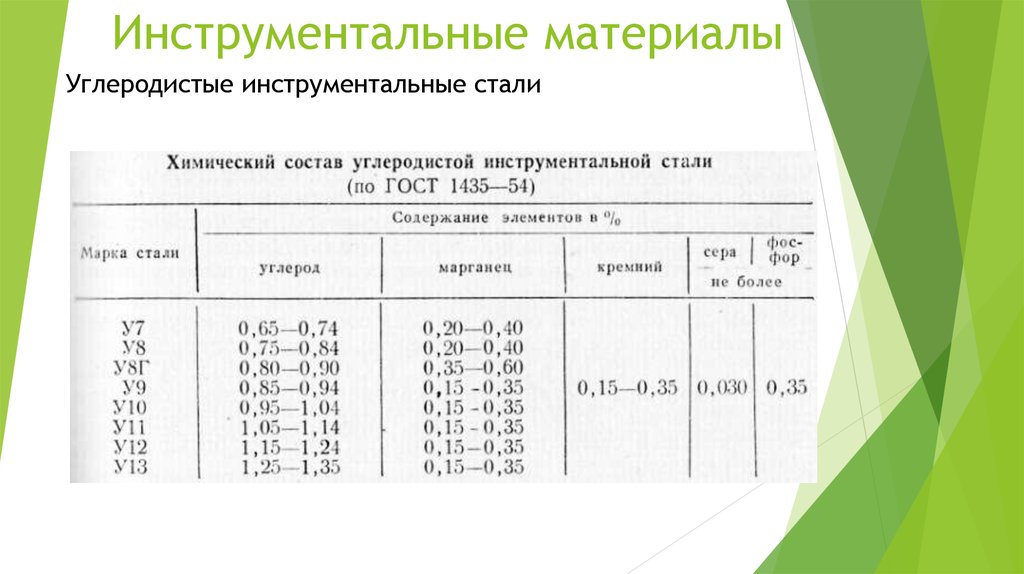

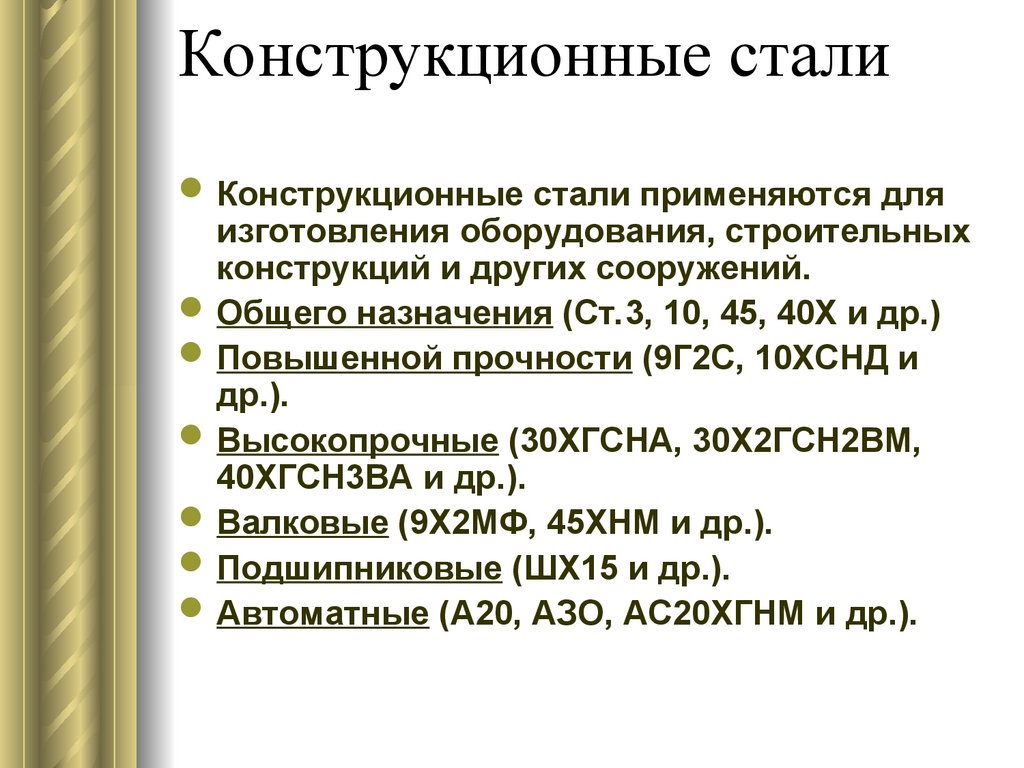

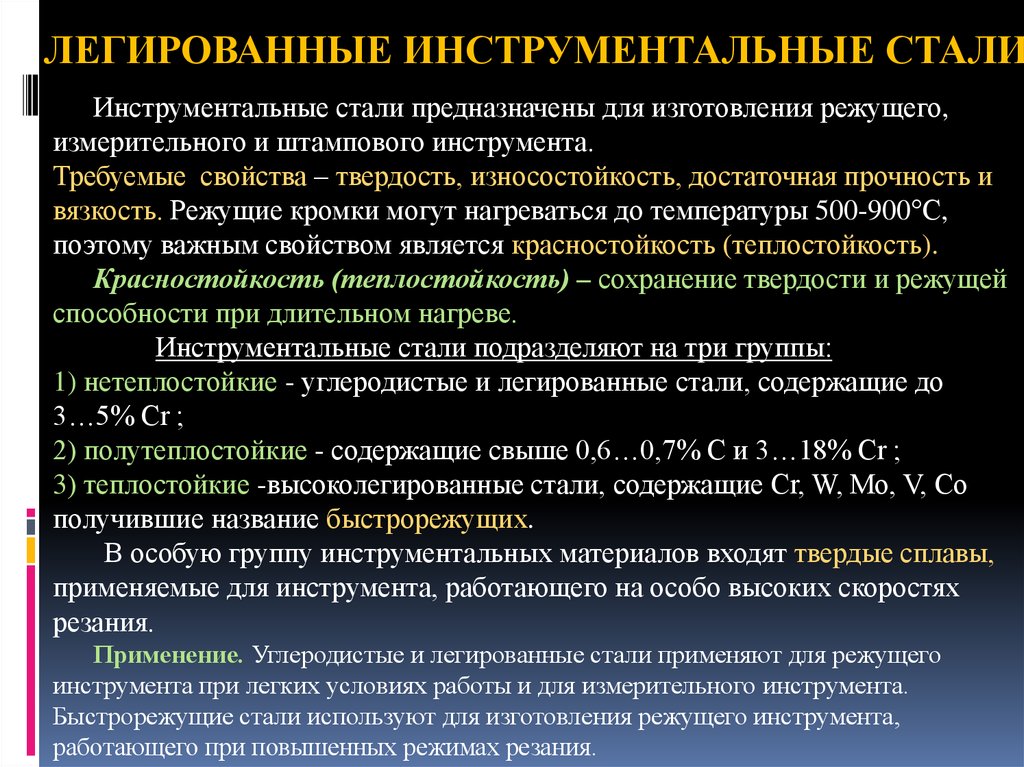

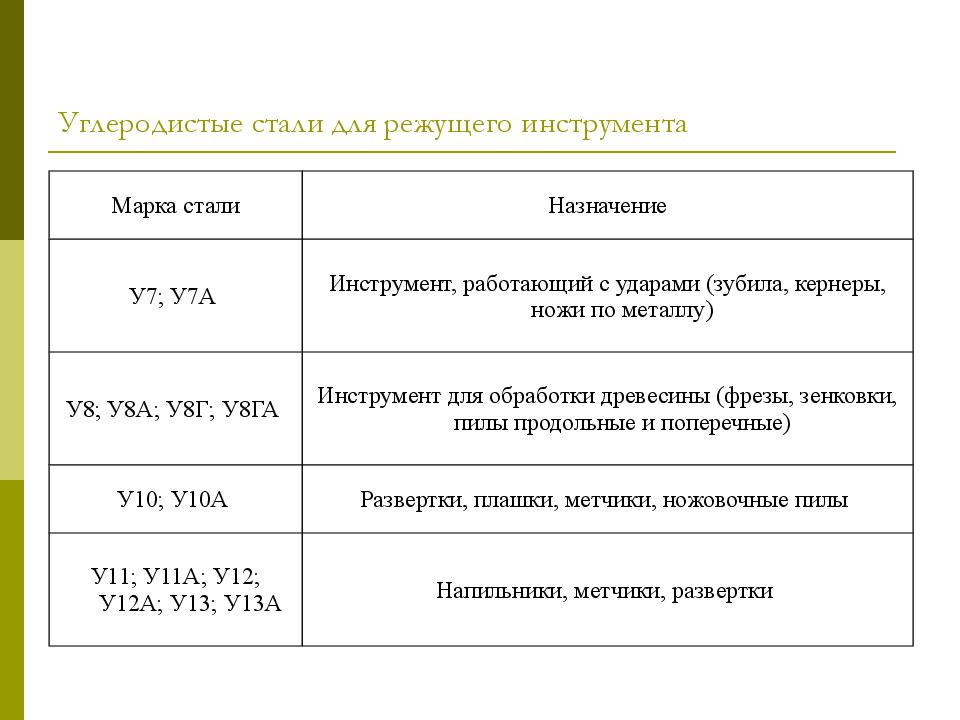

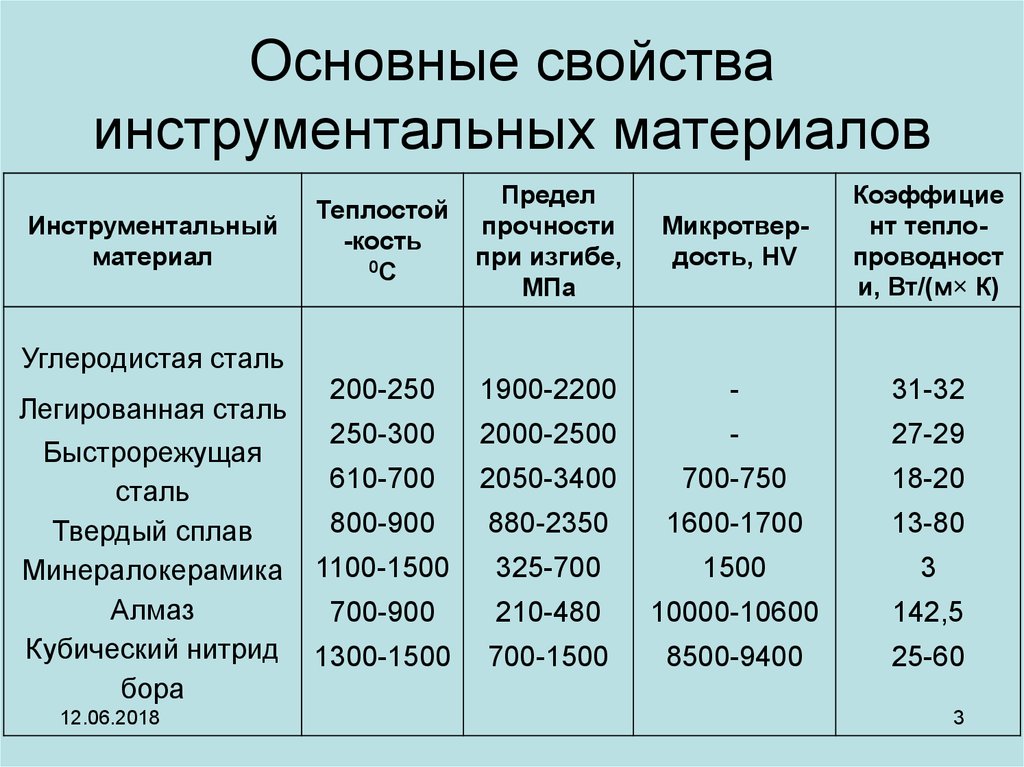

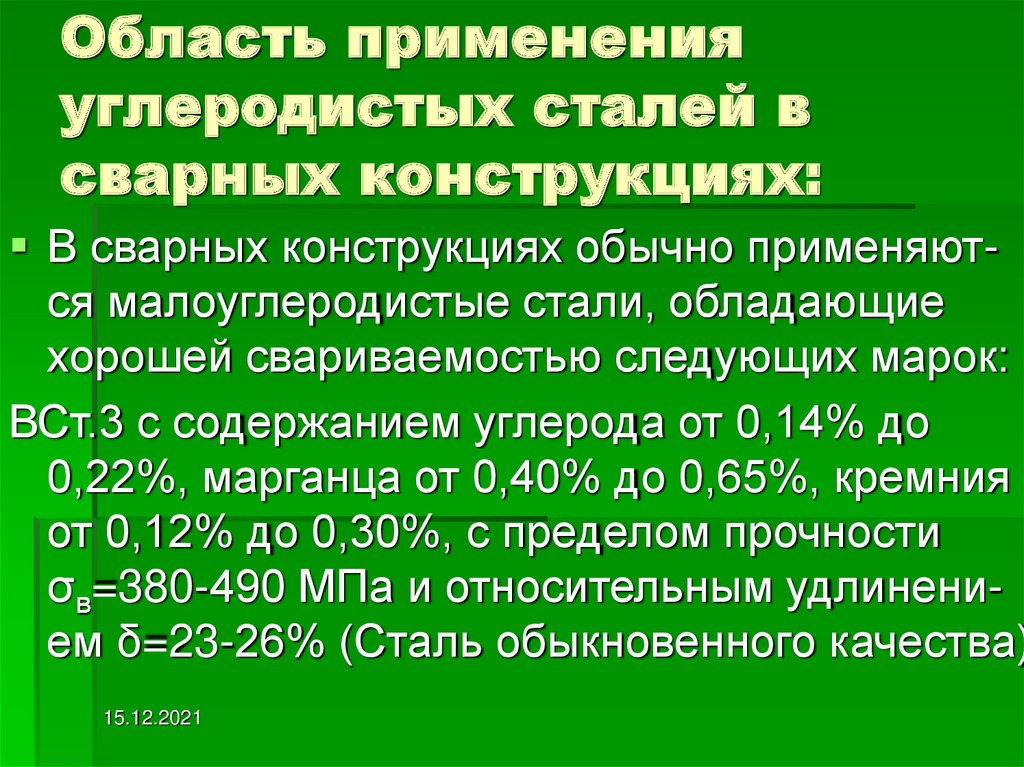

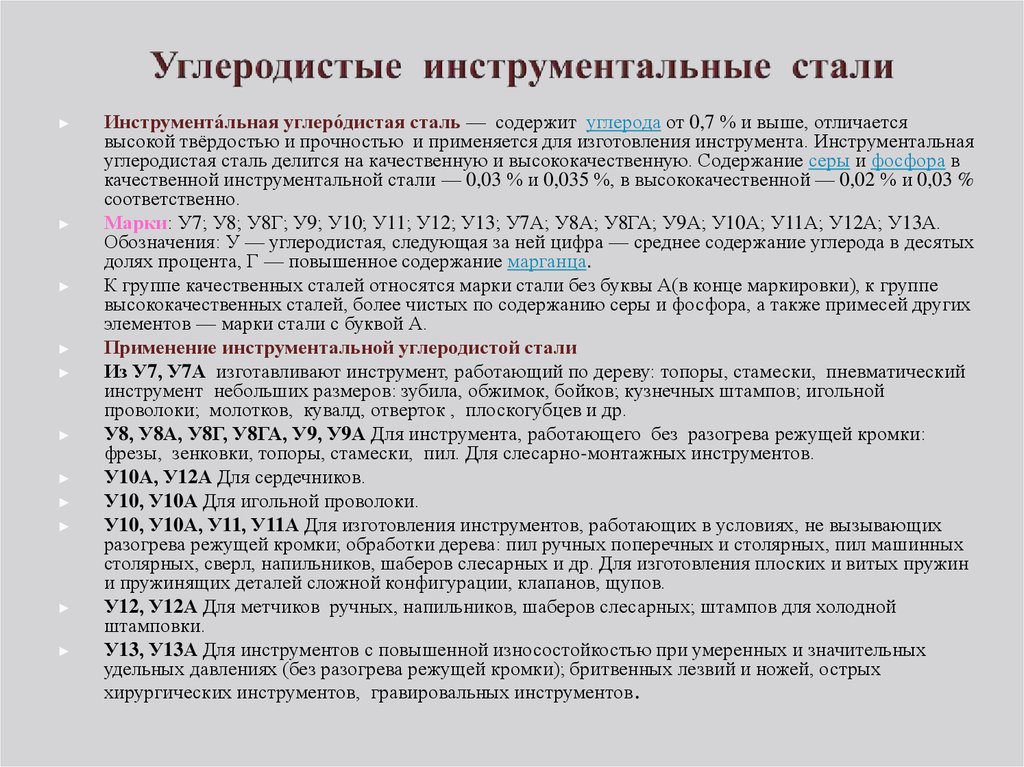

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

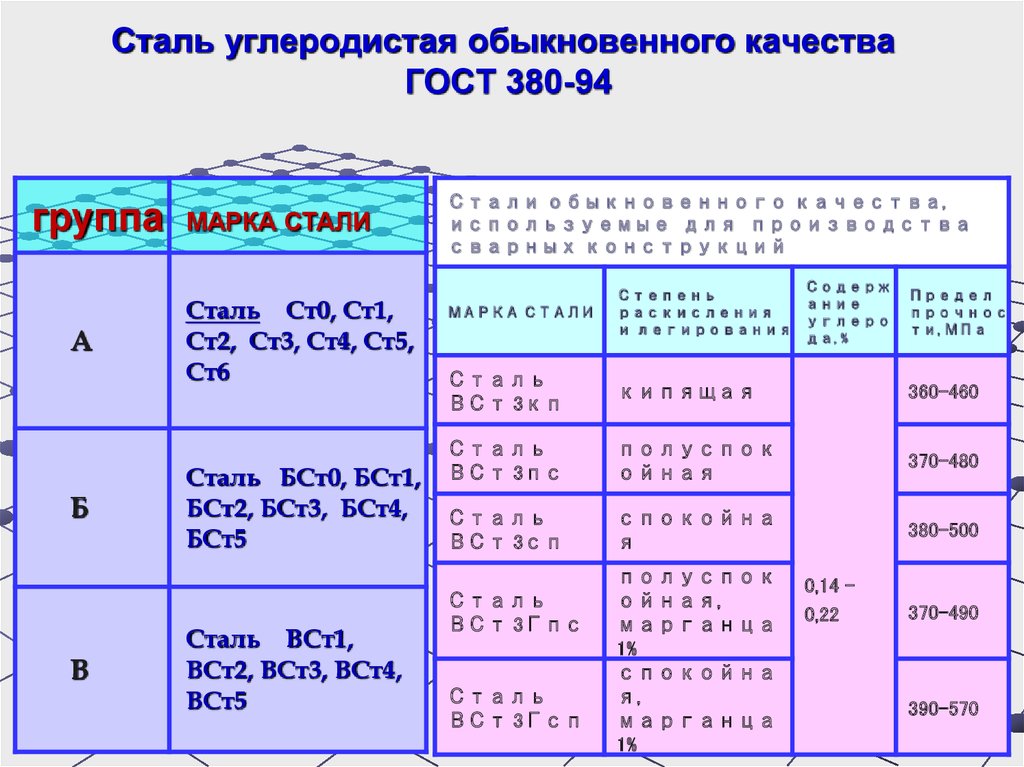

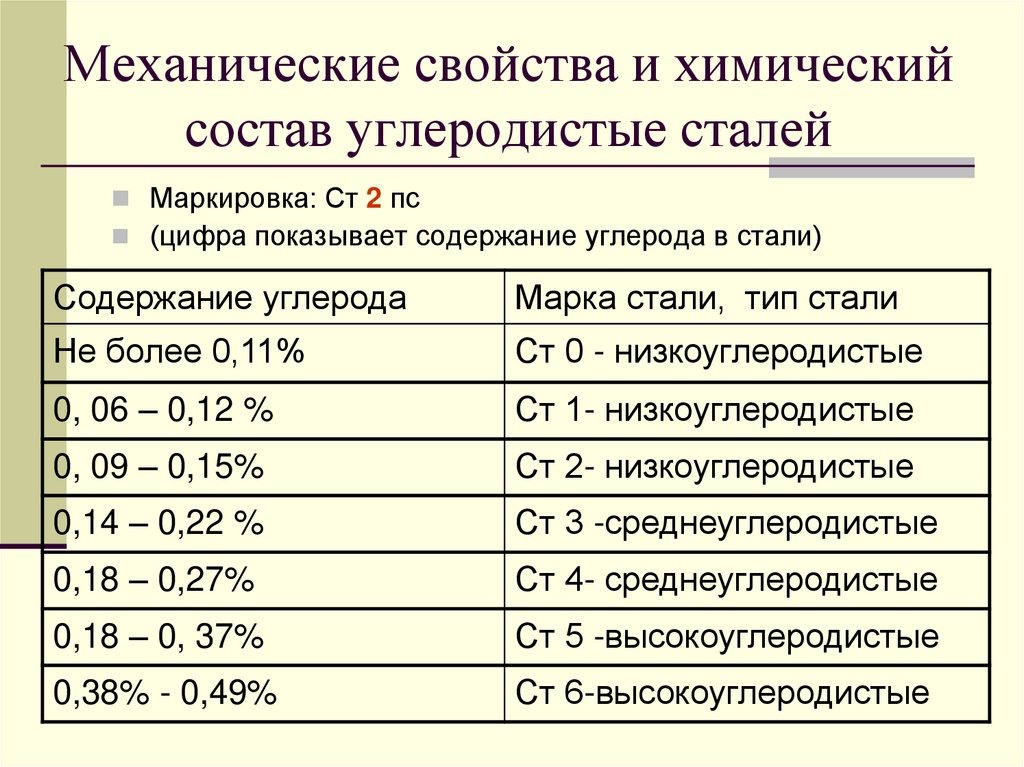

Особенности маркировки

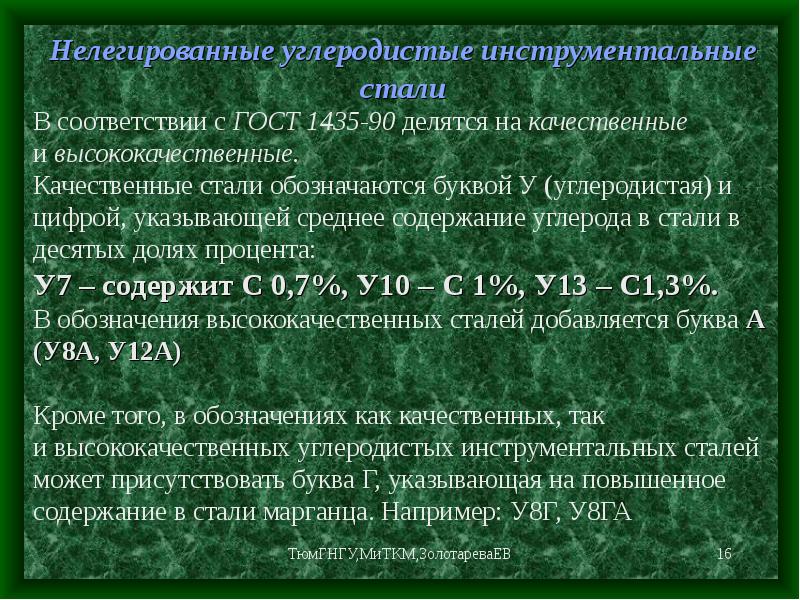

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

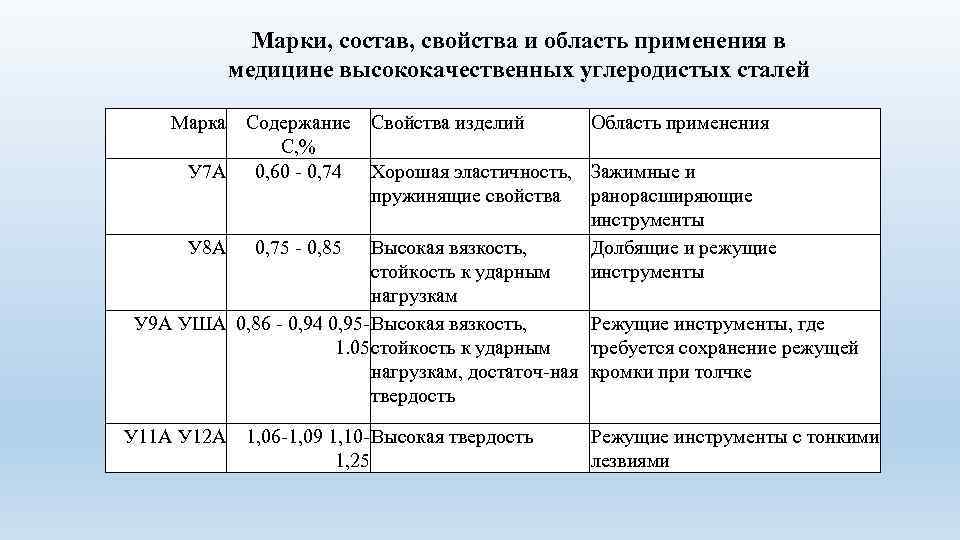

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Углеродистая сталь – марки, свойства, применение и способы металлообработки

Промышленное материаловедение тяжело представить без стали, позволяющей решить ряд технических задач. Наибольшего внимания инженеров удостоились марки углеродистой стали.

Углеродистая сталь – что это?

Второе название звучит как «инструментальная». В ней содержится от 0,04 % до 2,4 % С, примеси, Si, Mg, Mn. Важное условие – отсутствие легирующих компонентов.

Важное условие – отсутствие легирующих компонентов.

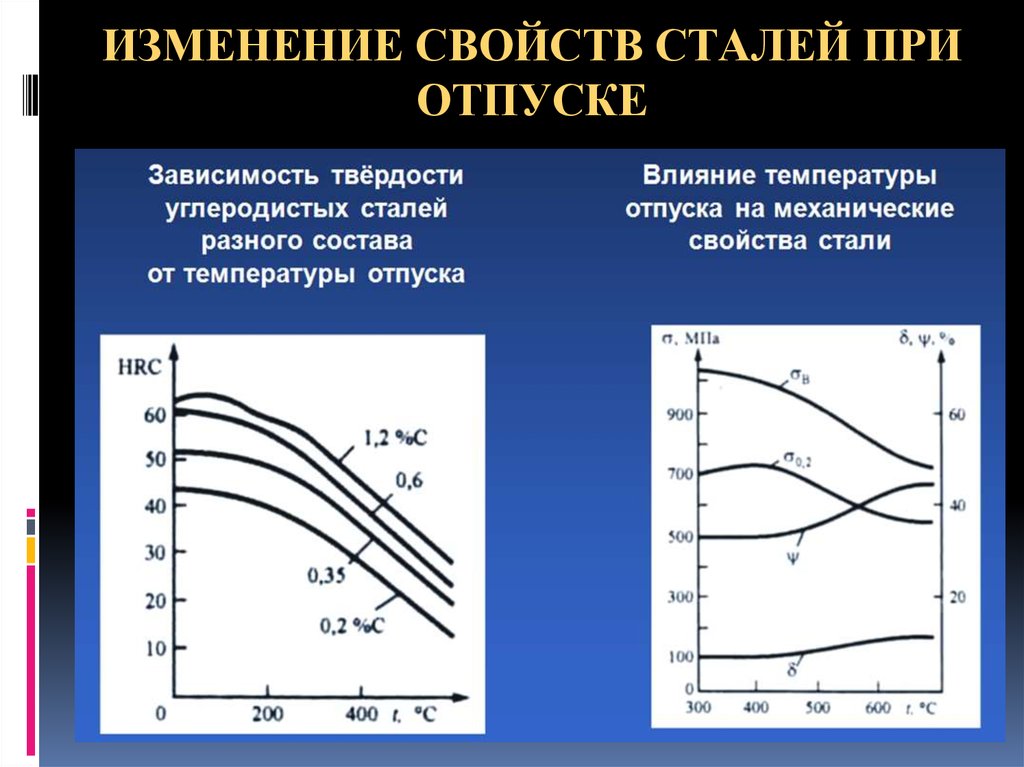

Углеродистая сталь – основной компонент металлургической промышленности. Чтобы стать тверже и выдерживать большие нагрузки, ей требуется термическая обработка: в таком виде она подойдет и для изготовления инструментов.

Состав

Исходя из процента С, она делится на:

- легированную;

- углеродистую.

С влияет на пластичность, вязкость, прочность. За счет низкого количества примесей и невысокого содержания углерода (максимум 2,4 %) металл на 99,5 % может состоять из железа.

В составе есть и примеси, но их количество минимально. Большую часть составляют кремний и марганец, но и их содержание не превышает 1 %. Количество фосфора – до 0,06 %, серы – 0,05 %. Если процент примесей будет больше, сталь превратится в легированную.

Технически удалить все примеси из сплава невозможно: их количество влияет на характеристики готового продукта. Помимо названных компонентов, в смеси могут содержаться N2, H, O2.

Термообработка позволяет корректировать большинство качеств, но все же не все: это упругости и жесткости. Этот факт учитывают при проектировании деталей в машиностроении.

Если по проекту детали должны выдерживать серьезные нагрузки, без термообработки не обойтись. В результате процедуры удается повысить жесткость в 3 раза (от состава зависит точный результат).

Классификация

Углеродистые стали делят на виды. В основе классификации два параметра – функциональное применение и состав.

По составу

Процент содержания С – основной параметр, определяющий сталь любой марки. Согласно критерию различают:

Углеродистые

По процентному содержанию С бывают типы:

- Низкоуглеродистый (0,2-0,25 %). Используют только для создания сварных изделий. Благодаря минимальному содержанию С устойчив к образованию трещин и к механическим повреждениям, поддается любой сварке, изгибам и резке. Это непрочный и вязкий сплав. Термообработка не может сделать его тверже и прочнее.

Но из-за низкого процента углерода он поддается другому типу обработки – цементации. При цементации слой обогащается углеродом из другого источника, такая закалка дает результат. Поверхность становится значительно тверже, а сердцевина не меняется и функционирует в качестве гасителя напряжения.

Но из-за низкого процента углерода он поддается другому типу обработки – цементации. При цементации слой обогащается углеродом из другого источника, такая закалка дает результат. Поверхность становится значительно тверже, а сердцевина не меняется и функционирует в качестве гасителя напряжения. - Среднеуглеродистый (0,26-0,6 %). За счет универсальности и «серединности» это самый популярный и ходовой материал. Он вобрал в себя лучшие качества двух других видов: при этом в нем нет их недостатков. Среднеуглеродистая Ст становится тверже и жестче в результате закалки. Но есть один важный момент: из-за большего содержания С при кристаллизации шва могут появиться трещины, поэтому сварку нужно проводить осторожно. Механизмы и автомобильные детали из этого вида выдерживают особые нагрузки: валы, колеса, оси, рычаги, шестерни, шкивы ременных передач. Изделия из среднеуглеродистого материала дешевле, а потому и предпочтительнее легированных аналогов: главное, чтобы готовые изделия были устойчивы к охлаждению, нагреву и коррозии.

Их выбирают для самых тяжелых работ.

Их выбирают для самых тяжелых работ. - Высокоуглеродистый (0,6-1,35 %). Этот тип сварке не подлежит: образуются трещины, напряжение у шва. Из-за повышенного количества С он лучше аналогов реагирует на закалку: не просто становится прочнее, активируются и пружинящие характеристики. Марки подходят для изготовления слесарных инструментов, витых, плоских и тарельчатых пружин, специальных автомобильных деталей.

Легированные

Помимо углерода, в составе есть химические компоненты – неметаллы и металлы. Их вводят во время плавки, поэтому получается сталь с выраженными механическими и физико-химическими свойствами (гораздо выше, чем в углеродистых). Слово «легировать» означает «соединять/сплавлять». Химические компоненты, сплавляемые со сталью, и называют легирующими.

По области применения

По функциональному назначению углеродистая сталь может быть:

Конструкционной

Она идет на изготовление сварных конструкций и автомобильных деталей: её используют при возведении АЭС и в металлообработке. Принято выделять 3 вида:

Принято выделять 3 вида:

- Качественный – лучшие механические характеристики и повышенная степень очистки. Его используют для производства крепежа и элементов ТС.

- Общего назначения – сталь, которую стандартным способом очищают от примесей. Из нее производят детали, которым не нужно выдерживать интенсивную нагрузку, корпусные элементы и сварные конструкции.

- Повышенной обработки – стальные физико-механические характеристики и качественная структура. Его выбирают для автоматических линий.

Инструментальной

В ней больше С – 0,64-1,35 %. Она предназначен для производства оснастки, мерительного, слесарного инструмента (работа с незакаленной Ст, мягкими сплавами, деревом, пластиком).

Главный плюс инструментальных материалов заключается в том, что они отлично поддаются закалке: становятся прочнее, тверже, повышается износостойкость. Инструментальная сталь содержит много примесей (Mn и Si): она вязкая и поддается любым сварочным процессам.

В зависимости от процента углерода и примесей она идет на производство уголков, балок, колец ж/д подшипников, рельсов. В последнем случае нужен материал, устойчивый к износу от следов колес.

Специальной

Сталь с особыми свойствами – высокое электрическое сопротивление, жаростойкость, устойчивость к коррозии. В эту группу входят металлы с большим количеством легирующих компонентов: марганец, никель, хром.

Сфера использования зависит от устойчивости к химическим и физическим реакциям. Это судостроительный, криогенный, авиационный сплав: отсюда его устойчивость к щелочам и интенсивным нагрузкам, не хрупкость.

По способу производства

Ст производят разными методами: технологии сказываются на классификации и по технологии производства, и по качеству:

Качественные и очень качественные виды можно получить разными способами – мартеновские печи, конвекторы, электроплавильные печи. ГОСТ предъявляет к ним жесткие требования (особенно это касается химического состава). Но зато получается материал с чистой структурой.

Но зато получается материал с чистой структурой.

Сплав обычного качества выплавляют в мартеновской печи, а далее формируют слитки нужного размера при помощи кислородного конвектора. В нем больше примесей: дешевле и конечный продукт, и его производство. Слитки прокатывают. В результате удается получить сортовые и фасонные детали, тонколистовые и толстолистовые металлы, расширенные полосы.

Марки углеродистых сталей

Расшифровка марки Ст – быстрый способ получить больше информации о ее свойствах. Если знать основные буквенные и цифровые обозначения, можно и без профессиональных навыков определить тип металла и понять, для чего и как его можно использовать. Они делятся на виды:

- А – сплавы, отвечающие заданным механическим свойствам;

- Б – четкое соответствие химсоставу;

- В – Ст, которая одновременно соответствует химическим, физическим, механическим характеристикам.

Сталь обозначают «Ст». Далее ставят цифру, которая обозначает процент углерода. Если есть гарантия, что она соответствует категории Б или В, перед «Ст» ставят соответствующую букву. Если сплав относится к виду А, то буквы не будет (она подразумевается по умолчанию). Быстрорежущую марку обозначают буквой Р, инструментальную – У.

Если есть гарантия, что она соответствует категории Б или В, перед «Ст» ставят соответствующую букву. Если сплав относится к виду А, то буквы не будет (она подразумевается по умолчанию). Быстрорежущую марку обозначают буквой Р, инструментальную – У.

Затем указывают степень раскисления:

- “Кп” – кипящая. В составе много кислорода и углекислого газа и почти нет реагентов. Строение неоднородно, поэтому нередко оседают токсичные примеси, которые важно вовремя удалить. Такая маркировка указывает на хрупкий материал, неустойчивый к коррозии. Из кипящего сплава изготавливают крепежи для котлов и детали, которые контактируют с взрывоопасными компонентами.

- “Сп” – спокойная. В Ст минимальное количество газов и неметаллов. Тяжелый технологический процесс позволяет изготовить металл однородной структуры. Из материала с пометкой «Сп» производят дорогие изделия, конструкции.

- “Пс” – полуспокойная. Это промежуточный тип – простейшие технические циклы дают возможность снизить стоимость производства.

Благодаря личным свойствам сплава из него можно изготовить сварные конструкции – болты и гайки.

Благодаря личным свойствам сплава из него можно изготовить сварные конструкции – болты и гайки.

Цветовая маркировка

Для цветовой маркировки используют несмываемую краску: группы углеродистой стали, степень раскисления в этом случае значения не имеют. По соглашению сторон сплав краской не маркируется.

Цветовая маркировка позволяет быстрее определить марку Ст:

Марка | Цветовая маркировка |

Ст0 | Зеленый + красный |

Ст1 | Желтый + черный |

Ст2 | Желтый |

Ст3 | Красный |

Ст4 | Черный |

Ст5 | Зеленый |

Ст6 | Синий |

Процент содержания углерода прописывается вначале. Для группы А количество вещества обозначается в сотых долях процента, а для Б, В – в десятых. Иногда производители добавляют после цифрбукву Г, означающую высокий процент марганца.

Для группы А количество вещества обозначается в сотых долях процента, а для Б, В – в десятых. Иногда производители добавляют после цифрбукву Г, означающую высокий процент марганца.

Отдельная цветовая маркировка предусмотрена и для качественной Ст:

Марка | Цветовая маркировка |

20, 15, 10, 08 | Белый (высокая пластичность, предназначена для холодной прокатки) |

40, 35, 30, 25 | Желтый + белый (прокатка и горячая штамповка) |

60, 55, 50, 45 | Коричневый + белый (ответственные конструкции – муфты сцепления, пружины, рессоры) |

Свойства

При исследовании марки инженеры смотрят на химическийсостав Ст и на ее физические и механические свойства: они обозначают весь диапазон характерных функций. Из-за собственного уникального набора характеристик каждая марка является отличительной.

Из-за собственного уникального набора характеристик каждая марка является отличительной.

Прочностные характеристики

Важнейший критерий при проектировании строительных конструкций – способность к сопротивлению интенсивным нагрузкам. Прочностные характеристики определяют следующие показатели:

- Удлинение при разрыве. Будет ли он удлиняться (и если да, то насколько), прежде чем порваться в результате повышенной силовой нагрузки, – той, что превышает предел его прочности.

- Предел прочности. Степень нагрузки, достаточной для разрушения.

- Предел текучести. Степень силовой нагрузки, достаточной для деформации.

- Твердость. Способность металла к сопротивлению внедрения твердого инородного предмета.

- Ударная вязкость. Умение сопротивляться непреднамеренным силовым воздействиям.

Показатели между собой связаны: оценив каждый из них в отдельности и совокупности, можно предположить, как материал будет вести себя в эксплуатации. Механические показатели стали растут с содержанием углерода: увеличивается предел прочности на разрыв, а значит, и предел текучести. Иначе обстоит дело с удлинением при разрыве: этот показатель обратно пропорционален количеству С. Изменить исходные свойства стали может термообработка.

Механические показатели стали растут с содержанием углерода: увеличивается предел прочности на разрыв, а значит, и предел текучести. Иначе обстоит дело с удлинением при разрыве: этот показатель обратно пропорционален количеству С. Изменить исходные свойства стали может термообработка.

Один из самых недооцененных показателей механических свойств Ст – ударная вязкость. Этот параметр показывает, сколько нужно приложить энергии для отбивания определенного куска. В сравнении с пределом вязкости, данный критерий подразумевает внезапный удар, а не устойчивую нагрузку.

Стойкость к коррозии

Окисление и коррозия – слабое место материала. Он не лучшим образом реагирует на контакт с насыщенным паром, воздухом, водой. Повысить устойчивость стали к коррозии помогают дополнительные компоненты, которые сами по себе не боятся воды (цинк, никель, молибден, хром, титан или медь). Но поскольку в углеродистых сплавах минимальное содержание примесей, они все равно уязвимы перед коррозией.

Повысить устойчивость к образованию ржавчины помогают технологии фосфатирования и химического оксидирования. Иногда применяют защитные покрытия – кадмирование, никелирование, окраску по грунту, цинкование и хромирование.

Устойчивость к износу

С учетом того, что стальные детали контактируют с газообразной и жидкой средой и другими деталями, способность к сопротивлению изнашивания – очень важное качество. Чтобы повысить износостойкость стали, повышают твердость ее поверхностного слоя и сглаживают все неровности. Помочь в этом могут химико-термическая обработка и шлифовка до блеска.

Устойчивость к перепадам температур

Углеродистая Ст выдерживает серьезные перепады температур – от -100 до +350 градусов: при более низкой или высокой температуре металл становится непрочным. История с этим показателем похожа на устойчивость к коррозии. Легирующие компоненты (Si, Mn, Mo) могли бы повысить устойчивость к охлаждению и нагреванию, но для этого нужно большое их содержание, что нехарактерно для данного типа.

Технологичность

Технологичность стали определяет удобство ее промышленной обработки. Она считается высокотехнологичной: с ней можно добиться любой промышленной цели. Основные марки этого сплава воспринимают:

- Термическую обработку. Они поддаются закалке, цементации, цианированию: их нормализуют, отжигают.

- Сварочные процессы. Чем выше содержание С, тем больше времени уйдет на подготовку к сварке. Для варки низкоуглеродистой Ст не нужны защитный газ и флюс, а при работе со среднеуглеродистой придется контролировать проплавление (важно не забыть о предварительном подогреве). Если материал содержит много С, после работы требуются отжиг и нормализация конструкции.

- Обработку деформацией. Можно вальцевать, вытягивать, гнуть, ковать, штамповать в холодном, горячем виде.

- Резку. Сталь можно обрабатывать механически – сверлить, точить, фрезеровать.

Технологичность металла доказывает тот факт, что в 70 % случаев в качестве конструкционного материала инженеры выбирают именно его. Обычно к легированным маркам обращаются только тогда, если углеродистые варианты не работают в конкретном случае.

Обычно к легированным маркам обращаются только тогда, если углеродистые варианты не работают в конкретном случае.

Область применения углеродистых сталей

За счет своих свойств углеродистые стали используются в разных сферах народного хозяйства. Но прежде чем изготовить деталь, оценивают, при каких условиях она будет работать.

Из низкоуглеродистой марки изготавливают втулки и дистанционные кольца, планки, колпаки, прихватки, крышки, стаканы для подшипников, маховики. Из такого сплава производят корпусные детали, каркасные конструкции: низкую прочность стали компенсирует устойчивость к сварочным процессам.

Среднеуглеродистый металл подходит для создания деталей, работающих с интенсивными нагрузками. Это валы, шпиндели, шестерни, ролики, рычаги. Технологический процесс подразумевает получение заготовок, механическую и термообработку, воздействие абразивом.

В высокоуглеродистой стали высокое содержание марганца, ее используют в редких случаях. Это сложный в обработке сплав, если получится дефект, исправить его будет почти невозможно. Из него изготавливают детали, которые должны быть твердыми и упругими: пружины, рессоры, цанги.

Из него изготавливают детали, которые должны быть твердыми и упругими: пружины, рессоры, цанги.

Инструментальные марки название получили не зря: из них изготавливают инструменты. Это напильники и отвертки, гаечные ключи и кусачки, плоскогубцы, ножовки, садовые ножницы, топоры, сверла. Инструментальная сталь чувствительна к нагреву, поэтому изделия из нее нельзя использовать при температуре выше +300 градусов.

Металл используют и для производства крепежа (шпильки, винты, болты). В зависимости от марки он может подвергаться или не подвергаться термической обработке. Применяются методы горячей и холодной штамповки.

Один из самых эффективных методов разделения заготовки на элементы — лазерная обработка углеродистой стали. Этим способом пользуются в авиа- и автомобильной отраслях, при нефтепереработке, в машиностроении и рекламной индустрии. Среди преимуществ технологии:

- Высокий КПД. Автоматизация технологического процесса при оптимальной скорости реза сводит к минимуму требования к обработке готовых элементов.

- Скорость реза — 2,5 метра в минуту. Для раскройки листа будет достаточно одного производственного цикла.

- Минимальное количество отходов за счет миллиметровой толщины реза.

- Возможность создавать детали любой конфигурации.

- Нет брака и деформаций. Отсутствие человеческого фактора и точечный нагрев материала позволяют создавать качественные заготовки.

Зная специфические свойства углеродистых сталей, можно смело использовать их в разных областях народного хозяйства. Чтобы узнать базовую информацию о металле, достаточно выучить основные обозначения, тогда легко расшифровать любую марку. Во всех остальных случаях можно воспользоваться подробной таблицей.

Компания «ПрофБау» занимается обработкой углеродистой стали и проводит все виды работ с металлами. Мы рады предложить:

- Быстрое выполнение заказов.

- Квалифицированных и опытных сварщиков. От мастеров зависят надежность и долговечность готового изделия.

- Профессиональное и современное оборудование.

Компания «ПрофБау» ответственно подходит к выполнению заказов разного объема и степени сложности. Любую работу с металлом вы можете смело поручить нам — выполним качественно и в срок.

На нашем сайте вы можете ознакомиться с отзывами клиентов, актуальными расценками и всеми видами услуг. Оставляйте заявку на сайте или звоните по номеру в удобное время +7 (495) 138-25-25.

Типы углеродистой стали и их свойства

4 декабря 2022 г. 4 декабря 2022 г. | 10:27

Что такое углеродистая сталь?

Форма стали, известная как углеродистая сталь, представляет собой сталь с содержанием углерода более 0,02% и менее 2% (сталь с содержанием углерода более 2% называется чугуном, а сталь с содержанием углерода менее 0,02% известно как кованое железо). Кроме того, он имеет самую высокую производительность среди всех металлических материалов.

Обычно используется на металлических компонентах, таких как режущие инструменты, стальные тросы, струны для пианино, пружины и ножи, которые должны быть прочными, твердыми и износостойкими. Детали часто необходимо обрабатывать и закалять после обработки. После термической обработки сталь с более высоким содержанием углерода имеет большую твердость, прочность и износостойкость. Высокоуглеродистая, среднеуглеродистая и низкоуглеродистая сталь – это три категории углеродистой стали.

Детали часто необходимо обрабатывать и закалять после обработки. После термической обработки сталь с более высоким содержанием углерода имеет большую твердость, прочность и износостойкость. Высокоуглеродистая, среднеуглеродистая и низкоуглеродистая сталь – это три категории углеродистой стали.

Типы углеродистой стали

Низкоуглеродистая сталь

Обычно имеют содержание углерода от 0,04% до 0,30%. Это самая большая категория углеродистой стали. Формы, которые он охватывает, варьируются от плоских листов до структурных балок. Другие элементы уменьшаются или увеличиваются в зависимости от требуемых качеств. Он гибкий, податливый и мягкий. Стальные прутки, стойкие к штамповке компоненты, специальные стали и т. д. относятся к тому, что в основном производит компания. Поверхностная твердость низкоуглеродистой стали может быть улучшена с помощью процесса науглероживания, что сделает ее более устойчивой к истиранию и еще больше повысит ее прочность.

Свойства низкоуглеродистой стали

- Высокая ударная вязкость

- Низкая прочность на растяжение

- Высокая свариваемость

- Низкая стоимость

- Высокая пластичность

- Низкая твердость

- Высокая обрабатываемость

Среднеуглеродистая сталь

Обычно имеет углеродистое число от 0,31% до 0,60% и содержание марганца от 0,060% до 1,65%. Хотя этот продукт труднее формовать, сваривать и резать, чем низкоуглеродистую сталь, он прочнее. Термическая обработка является распространенным методом закалки и отпуска среднеуглеродистых сталей. Он идеально подходит для производства таких изделий, как шестерни и шпильки, которые будут выдерживать большой износ. Среднеуглеродистую сталь можно нагревать и поддерживать при постоянной температуре до тех пор, пока она не достигнет желаемой твердости, а затем замачивать и охлаждать, если требуется дополнительное упрочнение. Производство нержавеющей стали является основной целью.

Хотя этот продукт труднее формовать, сваривать и резать, чем низкоуглеродистую сталь, он прочнее. Термическая обработка является распространенным методом закалки и отпуска среднеуглеродистых сталей. Он идеально подходит для производства таких изделий, как шестерни и шпильки, которые будут выдерживать большой износ. Среднеуглеродистую сталь можно нагревать и поддерживать при постоянной температуре до тех пор, пока она не достигнет желаемой твердости, а затем замачивать и охлаждать, если требуется дополнительное упрочнение. Производство нержавеющей стали является основной целью.

Свойства среднеуглеродистой стали

- Средняя прочность

- Умеренная прочность

- Средняя свариваемость

- Средняя пластичность

- Средняя обрабатываемость

Высокоуглеродистая сталь

Ее часто называют «углеродистой инструментальной сталью», содержание углерода обычно составляет от 0,61% до 1,50%. Резка, гибка и сварка высокоуглеродистой стали представляют особую сложность. После нагревания он становится чрезвычайно твердым и ломким. Высокоуглеродистая сталь может быть изготовлена с добавлением сплавов хрома и марганца, чтобы помочь материалу противостоять коррозии. Основными областями применения являются стальные двери, рельсы, ножи, общие подшипники и формы для стальных рам (используемые для придания формы стали).

После нагревания он становится чрезвычайно твердым и ломким. Высокоуглеродистая сталь может быть изготовлена с добавлением сплавов хрома и марганца, чтобы помочь материалу противостоять коррозии. Основными областями применения являются стальные двери, рельсы, ножи, общие подшипники и формы для стальных рам (используемые для придания формы стали).

Свойства высокоуглеродистой стали

- Высокая ударная вязкость

- Низкая обрабатываемость

- Высокая прочность

- Умеренная свариваемость

- Низкая пластичность

суровый джайн

Pipingmart — это портал B2B, специализирующийся на металлических, промышленных и трубопроводных изделиях. Кроме того, мы делимся последней информацией и информацией о материалах, продуктах и различных типах марок, чтобы помочь предприятиям, которые занимаются этим бизнесом.

Теги: углеродистая сталь, высокоуглеродистая сталь, низкоуглеродистая сталь

Все об углеродистой стали как производственном материале

Углеродистая сталь по существу представляет собой железо с различным содержанием углерода в качестве основного легирующего элемента. Углеродистая сталь является одним из наиболее широко используемых производственных материалов из-за ее формуемости, свариваемости, прочности и способности подвергаться термической обработке для точного изменения ее механических свойств. Помимо углерода, в большинстве сплавов содержится дополнительное количество марганца. Сера и фосфор также присутствуют, однако они обычно нежелательны и рассматриваются как примеси.

Углеродистая сталь является одним из наиболее широко используемых производственных материалов из-за ее формуемости, свариваемости, прочности и способности подвергаться термической обработке для точного изменения ее механических свойств. Помимо углерода, в большинстве сплавов содержится дополнительное количество марганца. Сера и фосфор также присутствуют, однако они обычно нежелательны и рассматриваются как примеси.

В этой статье описывается, что такое углеродистая сталь, различные типы углеродистой стали, их преимущества, недостатки и физические свойства. Также будут рассмотрены максимальные рабочие температуры и температуры плавления углеродистой стали. Труба из углеродистой стали показана на рисунке 1 ниже:

Что такое углеродистая сталь?

Углеродистая сталь представляет собой серию сплавов железа, основным легирующим элементом которых является углерод. Углеродистые стали широко используются почти во всех отраслях промышленности и обычно делятся на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые. Содержание углерода оказывает сильное влияние на механические свойства стали. По мере увеличения содержания углерода сталь, как правило, будет иметь более высокую прочность и более низкую пластичность. Средне- и высокоуглеродистая сталь легко подвергается термообработке, что позволяет еще больше улучшить ее механические свойства.

Содержание углерода оказывает сильное влияние на механические свойства стали. По мере увеличения содержания углерода сталь, как правило, будет иметь более высокую прочность и более низкую пластичность. Средне- и высокоуглеродистая сталь легко подвергается термообработке, что позволяет еще больше улучшить ее механические свойства.

Какие компоненты входят в состав углеродистой стали?

Углеродистая сталь состоит из железа, легированного небольшим количеством углерода (обычно менее 1 %, хотя может достигать 2 %), марганца и кремния, причем сера и фосфор присутствуют в основном в виде примесей. Каждый элемент, добавленный в простую углеродистую сталь, играет определенную роль в конечных свойствах. Например, марганец добавляется в первую очередь для десульфурации стали. Однако его можно добавлять в несколько больших количествах, до 1 %, в качестве замещающего растворенного вещества, помогающего укрепить сталь. Кремний, с другой стороны, добавляется в основном в качестве раскислителя и в основном присутствует в качестве остаточного элемента, хотя его можно добавлять в небольших количествах для усиления.

Какие существуют типы углеродистых сталей?

Простые углеродистые стали часто классифицируют как стали с низким, средним или высоким содержанием углерода в зависимости от процентного содержания углерода в сплаве. Точные уровни углерода для этих трех категорий не являются общепризнанными, и разные организации, выпускающие стандарты, определяют немного разные границы категорий. Тем не менее, в этой статье используются подразделения, определенные ASM International:

- Низкоуглеродистая сталь: Низкоуглеродистая сталь – любая сталь с содержанием углерода менее 0,2 %. Низкоуглеродистая сталь, также называемая мягкой сталью, является одной из наиболее распространенных марок углеродистой стали. Этот сорт не может подвергаться термической обработке и может быть закален только холодной обработкой. Низкоуглеродистая сталь легко сваривается. Он очень пластичен, что может затруднить его обработку из-за истирания (вид износа, вызванный сцеплением между поверхностями скольжения) и образования длинной стружки.

Добавление небольшого контролируемого количества серы может повысить обрабатываемость.

Добавление небольшого контролируемого количества серы может повысить обрабатываемость. - Среднеуглеродистая сталь: Среднеуглеродистая сталь относится к стали с содержанием углерода от 0,2 до 0,5 %. Среднеуглеродистая сталь имеет хороший баланс между прочностью, пластичностью и износостойкостью. Этот сорт может подвергаться термической обработке для придания дополнительной прочности. Чем выше содержание углерода, тем лучше сплав поддается термообработке. Его также можно сварить. Однако для предотвращения образования хрупкого мартенсита в зоне термического влияния среднеуглеродистых сталей требуются специальные процедуры сварки перед и после нагрева.

- Высокоуглеродистая сталь: Высокоуглеродистая сталь относится к стали с содержанием углерода более 0,5 %, но менее 1 %. Высокоуглеродистая сталь, тип инструментальной стали, имеет самый высокий уровень содержания углерода. Это означает, что она имеет самую высокую прочность и твердость среди простых углеродистых сталей.

Однако эти свойства достигаются за счет повышенной хрупкости. Высокоуглеродистые стали плохо поддаются сварке из-за их склонности к образованию большого количества хрупкого мартенсита в зоне термического влияния сварного шва, что увеличивает вероятность образования трещин в сварном шве.

Однако эти свойства достигаются за счет повышенной хрупкости. Высокоуглеродистые стали плохо поддаются сварке из-за их склонности к образованию большого количества хрупкого мартенсита в зоне термического влияния сварного шва, что увеличивает вероятность образования трещин в сварном шве.

Каковы свойства углеродистой стали?

Углеродистая сталь — это общий термин, используемый для описания различных составов стали. Механические свойства определенного сорта из каждой категории углеродистой стали (холоднокатаная углеродистая сталь) перечислены в Таблице 1 ниже с использованием правил нумерации AISI:

Где производится углеродистая сталь?

Китай и китайские компании доминируют в мировом производстве стали, за ними следуют Индия и Япония. Несмотря на это, в большинстве промышленно развитых стран есть мощности по производству углеродистой стали. Ведущими производителями стали в 2021 году были Baowu, ArcelorMittal и Ansteel Group.

Каковы области применения углеродистой стали?

Область применения углеродистой стали практически безгранична. Каждая отрасль, от автомобилестроения до потребительских товаров, в той или иной форме использует детали из углеродистой стали. Некоторые известные примеры применения углеродистой стали перечислены ниже:

Каждая отрасль, от автомобилестроения до потребительских товаров, в той или иной форме использует детали из углеродистой стали. Некоторые известные примеры применения углеродистой стали перечислены ниже:

- Валы

- Тросы

- Элементы конструкции

- Проволока

- Шариковые подшипники

- Судостроение

- Пружины

- 022

- Сосуды под давлением

- Шкивы

- Шестерни

- Режущие инструменты

- Крепеж

Насколько прочна углеродистая сталь?

Прочность углеродистой стали зависит от содержания в ней углерода, уровня добавок Mn и Si, которые могут быть упрочнителями твердого раствора, а также от проведенной термической обработки. Чем выше содержание углерода, тем выше его прочность. По этой причине высокоуглеродистая сталь имеет самую высокую прочность. Высокоуглеродистая сталь обычно используется для резки или формовки инструментов из-за ее прочности и твердости. Однако высокоуглеродистая сталь хрупка и может треснуть и сломаться при воздействии ударных нагрузок.

Каковы преимущества углеродистой стали?

Углеродистая сталь является одной из наиболее широко используемых сталей благодаря целому ряду преимуществ, перечисленных ниже:

- Низкая стоимость : Углеродистая сталь состоит из дешевого железа и углерода, что делает углеродистую сталь значительно дешевле легированной стали, например. В легированной стали используются более дорогие элементы, такие как никель и хром.

- Термическая обработка: Средне- и высокоуглеродистые стали могут значительно улучшить свои свойства с помощью различных режимов термообработки. Термическая обработка может повысить предел прочности при растяжении, износостойкость, пластичность или твердость.

- Свариваемость: Углеродистые стали, особенно низкоуглеродистые, легко свариваются. Свариваемость может быть дополнительно улучшена за счет использования марок стали с более низким содержанием углерода и соблюдения соответствующих процедур (предварительный нагрев, термическая обработка для снятия напряжения и т.

д.) для свариваемой марки стали.

д.) для свариваемой марки стали.

Каковы недостатки углеродистой стали?

Несмотря на преобладание углеродистой стали, существуют некоторые недостатки, которые необходимо учитывать перед использованием углеродистой стали, перечисленные ниже:

- Плохая коррозионная стойкость: Углеродистые стали имеют плохую коррозионную стойкость и должны иметь поверхностную обработку для придания коррозионной стойкости. Эти виды обработки поверхности обычно представляют собой покраску и горячее цинкование.

- Плохая формуемость: Высокоуглеродистая сталь прочная, но хрупкая. Его пониженная пластичность затрудняет формование этой марки углеродистой стали.

- Нетермообрабатываемые (низкоуглеродистые стали): Низкоуглеродистая сталь легко формуется, но не может быть упрочнена термической обработкой. Однако его можно подвергнуть холодной обработке для улучшения его свойств.

Какова максимальная рабочая температура углеродистой стали?

Углеродистые стали обычно имеют максимальную рабочую температуру 427 °C. Выше этой температуры углеродистые стали испытывают значительное снижение прочности из-за охрупчивания, вызванного графитизацией карбидов в стали. Скорость коррозии также увеличивается с температурой, поэтому углеродистые стали, подвергающиеся воздействию агрессивных сред при повышенных температурах, обычно имеют низкую максимальную рабочую температуру.

Выше этой температуры углеродистые стали испытывают значительное снижение прочности из-за охрупчивания, вызванного графитизацией карбидов в стали. Скорость коррозии также увеличивается с температурой, поэтому углеродистые стали, подвергающиеся воздействию агрессивных сред при повышенных температурах, обычно имеют низкую максимальную рабочую температуру.

Какова температура плавления углеродистой стали?

Ниже в Таблице 2 приведены температуры солидуса (начала плавления) и температуры ликвидуса (окончания плавления) для трех распространенных марок углеродистых сталей:

Углеродистая сталь лучше мягкой стали?

Мягкая сталь является подкатегорией углеродистой стали, особенно низкоуглеродистой стали. При оценке того, лучше ли одна сталь другой, всегда следует учитывать область применения. Лучшая сталь всегда та, которая может удовлетворить все требования к продукту при наименьших затратах. В некоторых случаях лучшим материалом будет мягкая (низкоуглеродистая) сталь. Для применений, требующих более высокой прочности или других специальных свойств, лучше подходят стали с более высоким содержанием углерода. Для получения дополнительной информации см. наше руководство «Все о мягкой стали».

Для применений, требующих более высокой прочности или других специальных свойств, лучше подходят стали с более высоким содержанием углерода. Для получения дополнительной информации см. наше руководство «Все о мягкой стали».

В чем разница между углеродистой сталью и мягкой сталью?

Нет никакой разницы между углеродистой и мягкой сталью. Мягкая сталь — это разговорное название, используемое для обозначения низкоуглеродистой стали. Мягкая сталь – это просто тип углеродистой стали.

Резюме

В этой статье представлена углеродистая сталь, объясняется, что это такое, и обсуждаются различные способы ее использования. Чтобы узнать больше об углеродистой стали, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.