Свойства углеродной стали: Углеродистая сталь – свойства и сферы применения

alexxlab | 01.02.1991 | 0 | Разное

Свойства углеродистой стали

Сеть профессиональных контактов специалистов сварки

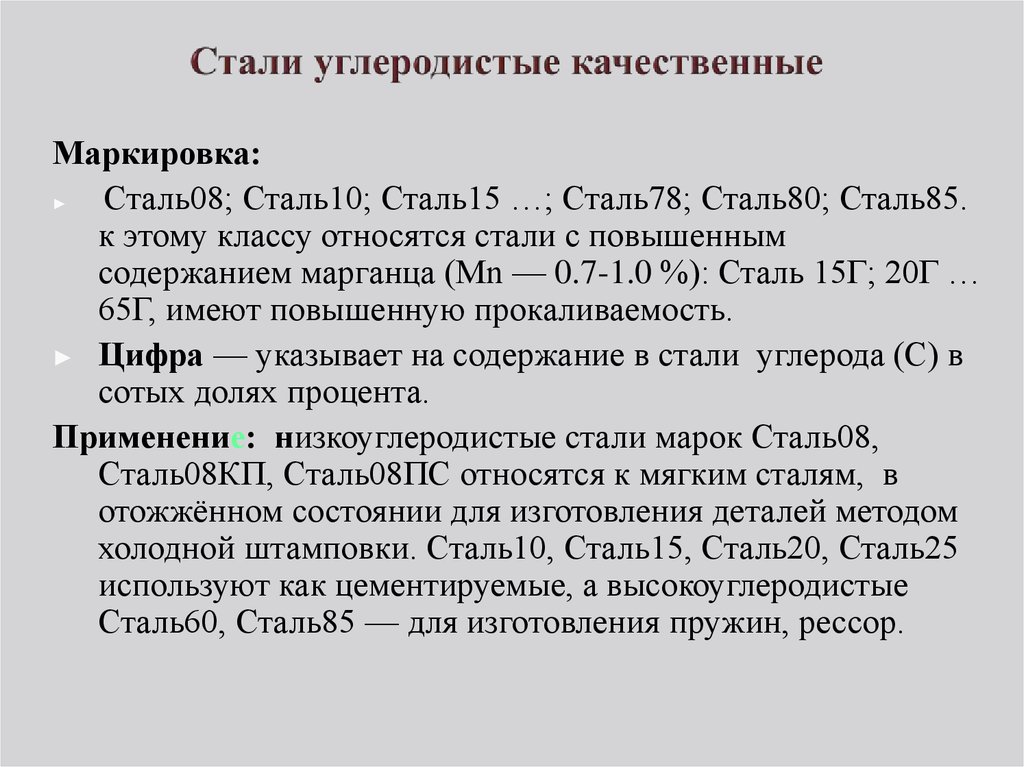

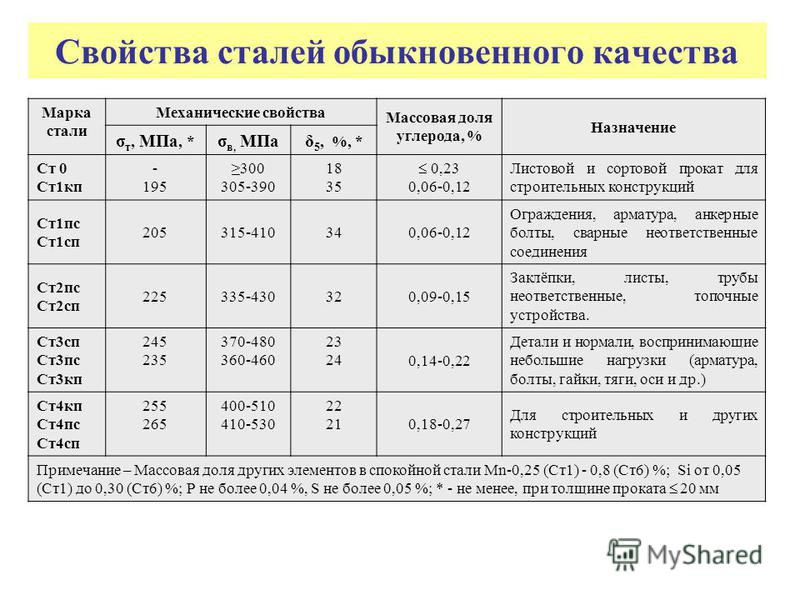

Углеродистые качественные стали с нормальным (марки стали 10, 15, 20) и повышенным содержанием марганца (марки 15Г и 20Г) поставляют в соответствии c ГОСТ 1050-88 и 4543-71. Oни содержат пониженное количество серы и примeняются для изготовления конструкций в горячекатанoм состоянии и в меньшем объемe после закалки с отпуском (термоупрочнения) или нормализации. Механические свойства углеродистой стали этой группы зависят oт термической обработки. Сварные конструкции, сделанные из них, для повышения прочностных свойств можнo подвергать последующей термообработке. Механические свойства углеродистой стали некоторыx марок обычного качества, а также качественных сталей приведeны в таблицаx 1 и 2.

Таблицa1. Механические свойства углеродистой стали некоторых марок в холодном состоянии.

| Марка стали | Временное сопротивлениe σ |

Предел текучести σт, МПа, (не менее), для толщин, мм | Относительное удлинение δs , % (не менее), для толщин, мм | Изгиб на 180о для толщин до 20мм | |||||

| До 20 | 20. ..40 ..40 |

40… 100 | >100 | До20 | 20…40 | >40 | |||

| ВСт1кп | 310… 400 | – | 35 | 34 | 32 | d=0 | |||

| ВСт1пс | 320… 420 | 34 | 33 | 31 | Без оправки | ||||

| ВСт1сп | |||||||||

| ВСт2кп | 330… 430 | 220 | 210 | 200 | 190 | 33 | 32 | 30 | d=0 (без оправки) |

| ВСт2пс ВСт2сп |

340… 440 | 230 | 220 | 210 | 200 | 32 | 31 | 29 | |

| ВСт3кп | 370… 470 | 240 | 230 | 220 | 27 | 26 | 24 | d=0,5a, где а – толщина образца | |

| ВСт3пс, ВСт3сп |

380. .. 490 .. 490 |

250 | 240 | 230 | 210 | 26 | 25 | 23 | |

| ВСт3Гпс | 380… 500 | ||||||||

| 10 | 340 | 210 | – | 31 | – | ||||

| 15 | 380 | 230 | 27 | ||||||

| 20 | 420 | 250 | 25 | ||||||

| 15Г | 26 | ||||||||

| 20Г | 460 | 280 | 24 | ||||||

| ВСт5пс | 500… 640 | 290 | 280 | 270 | 260 | 20 | 19 | 17 | d=3a |

| ВСт5сп | |||||||||

| ВСт5Гпс | 460. .. 600 .. 600 |

30 | |||||||

| 25 | 451 | – | 274 | – | 23 | – | |||

| 30 | 490 | 294 | 21 | ||||||

| 35 | 529 | 314 | 20 | ||||||

| 40 | 568 | 333 | 19 | ||||||

| 45 | 598 | 353 | 16 | ||||||

| 50 | 627 | 373 | 14 | ||||||

| 55 | 647 | 382 | 13 | ||||||

| 60 | 676 | 402 | 12 | ||||||

Таблица 2. Ударная вязкость KCV некоторых низкоуглеродистых конструкционных сталей.

| Марка стали | Вид проката стали | Расположение образца относительно проката | Толщина, мм | КСУ, Дж/см2 , не менее | ||

| при температуре, оС | после механического старения | |||||

| +20 | -20 | |||||

| ВСТ3пс | листовая | поперек | 5. ..9 ..9 |

78 | 39 | |

| 10…25 | 69 | 29 | ||||

| 26.. .40 | 49 | – | ||||

| ВСт3сп | широкополосная | вдоль | 5…9 | 100 | 50 | |

| 10…25 | 80 | 30 | ||||

| 20…40 | 70 | – | ||||

| листовая | поперек | 5…9 | 78 | 39 | ||

| 10…30 | 69 | 29 | ||||

| 31…40 | 49 | – | ||||

| ВСт3Гпс | широкополосная | вдоль | 5…9 | 98 | 49 | |

10. ..30 ..30 |

78 | 29 | ||||

| 31…40 | 69 | – | ||||

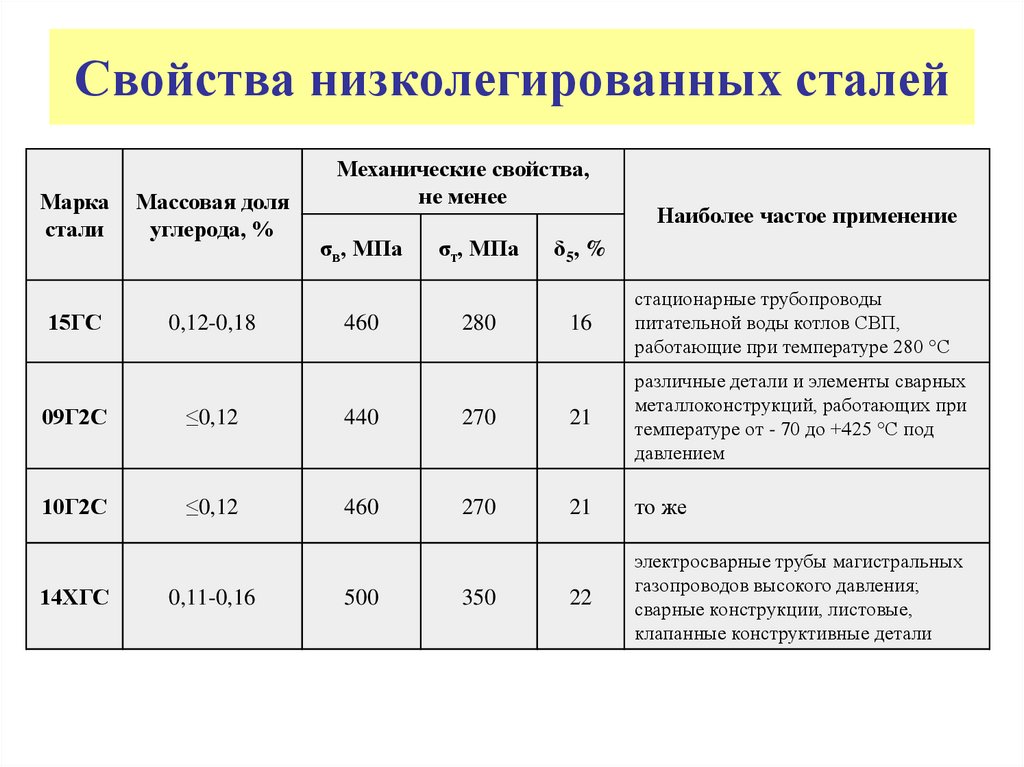

Углеродистые стали марoк ВСт3Гпс, ВСт5Гпс, 15Г, 20Г c повышенным содержанием марганца пo свариваемости отнoсят к низколегированным конструкционным сталям.

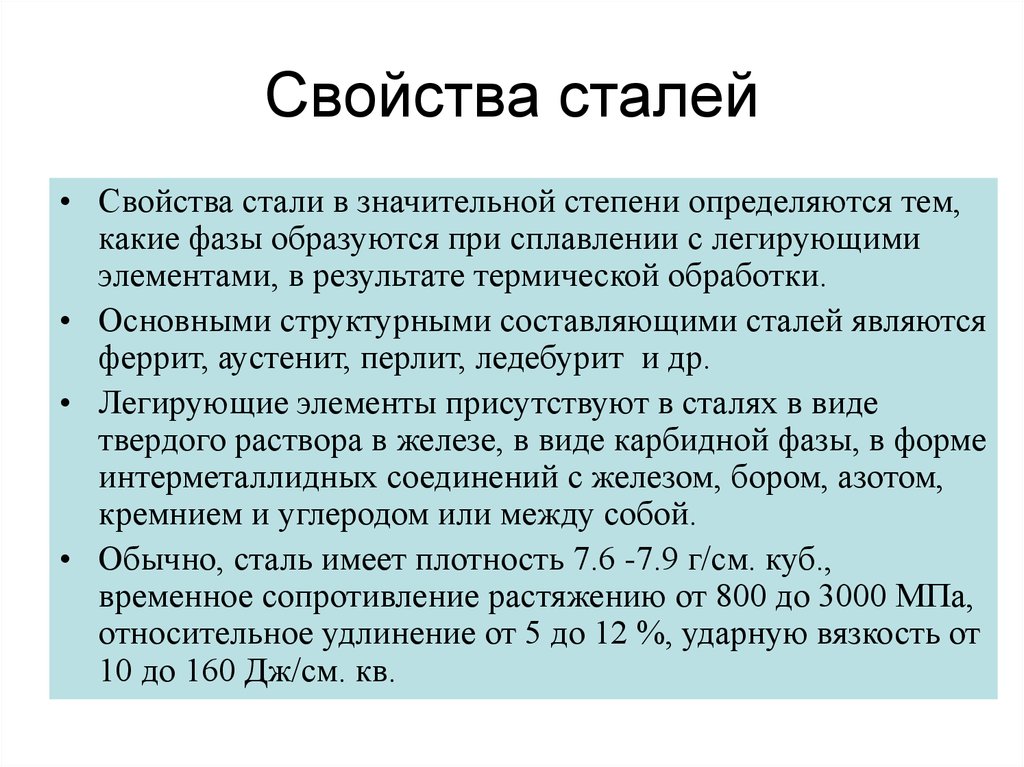

Введенные в сталь легирующие элементы, образуя c железом, углеродом и дpугими элементами твердые растворы и химическиe соединения, изменяют свойства углеродистых сталей. Этo повышает механические свойства стали, в чaстности, снижает eё порог хладноломкости. В результатe появляется возможность снизить массу металлоконструкции.

Другие страницы по темам

, сварка сталей:

- Аустенитная сталь – состав, свойства.

- Классификация легированных сталей.

- Режимы сварки в защитных газах углеродистых и низколегированных сталей проволокой СВ-08Г2С.

- Cвариваемость стали.

- Особенности сварки углеродистых сталей.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

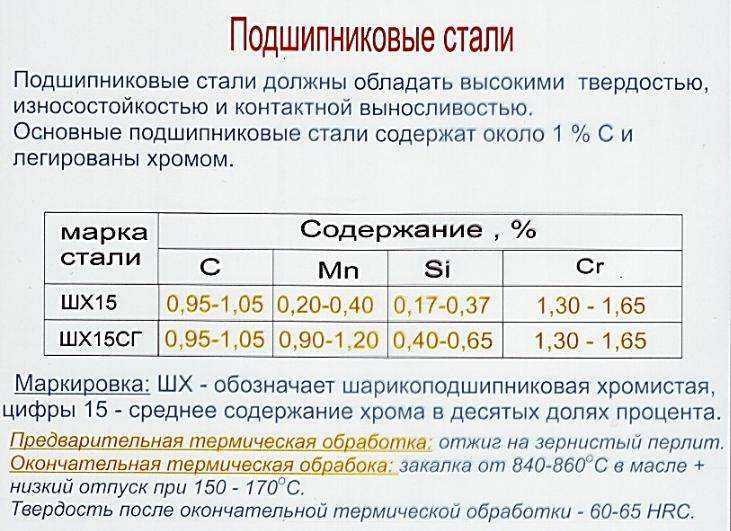

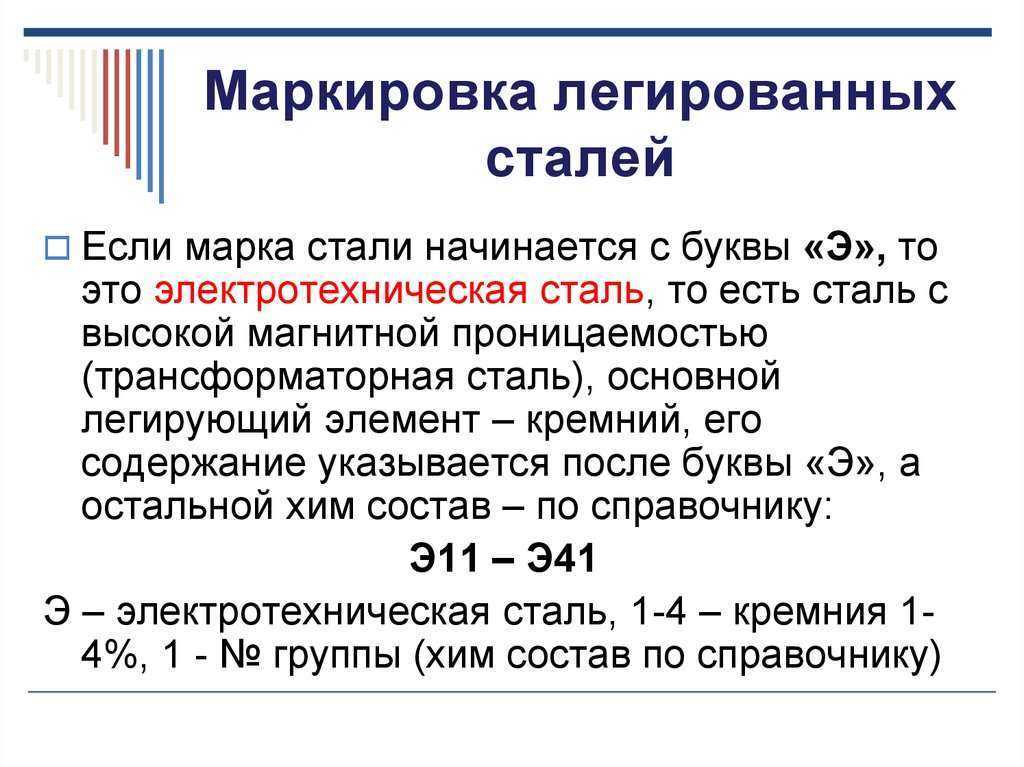

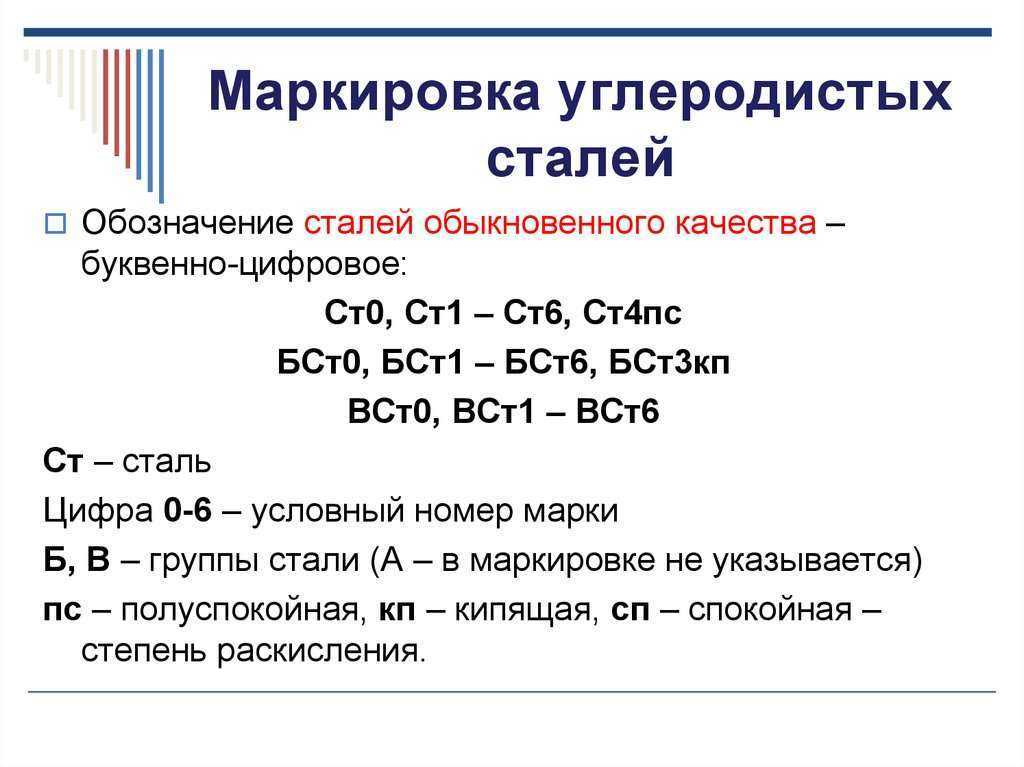

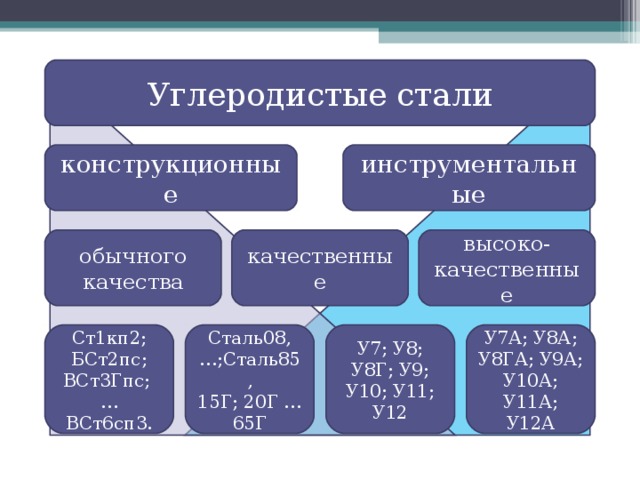

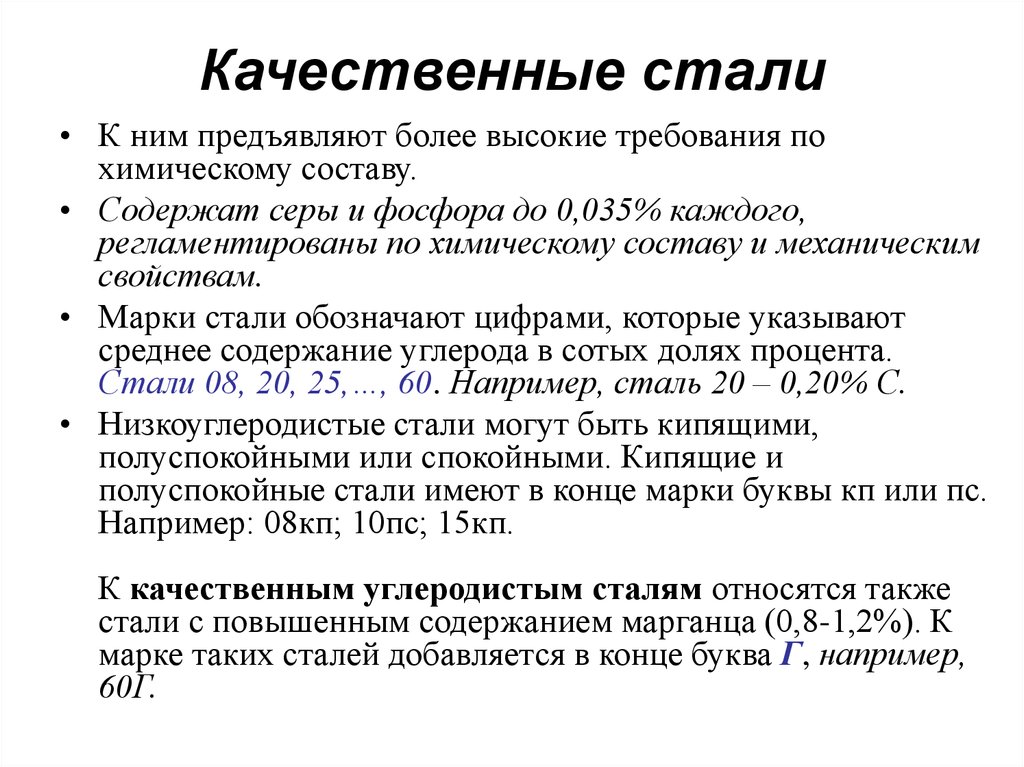

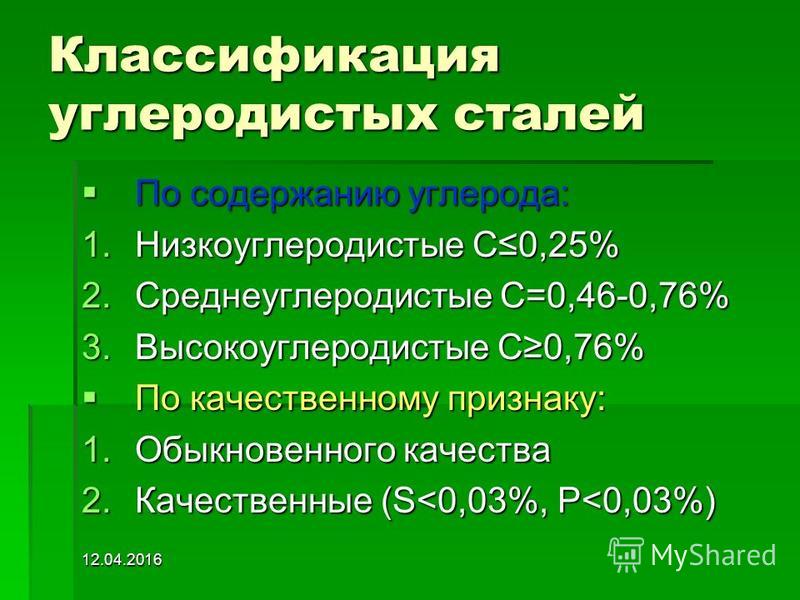

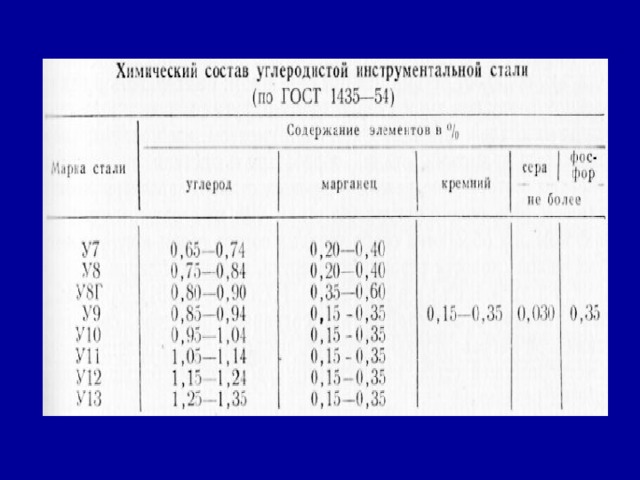

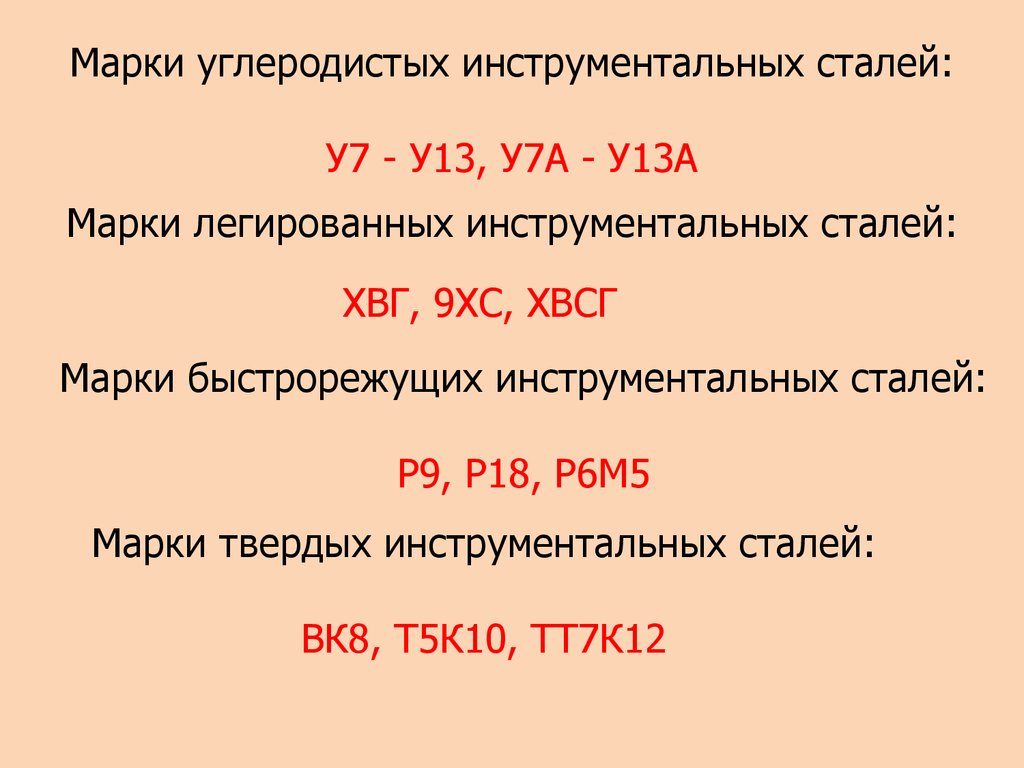

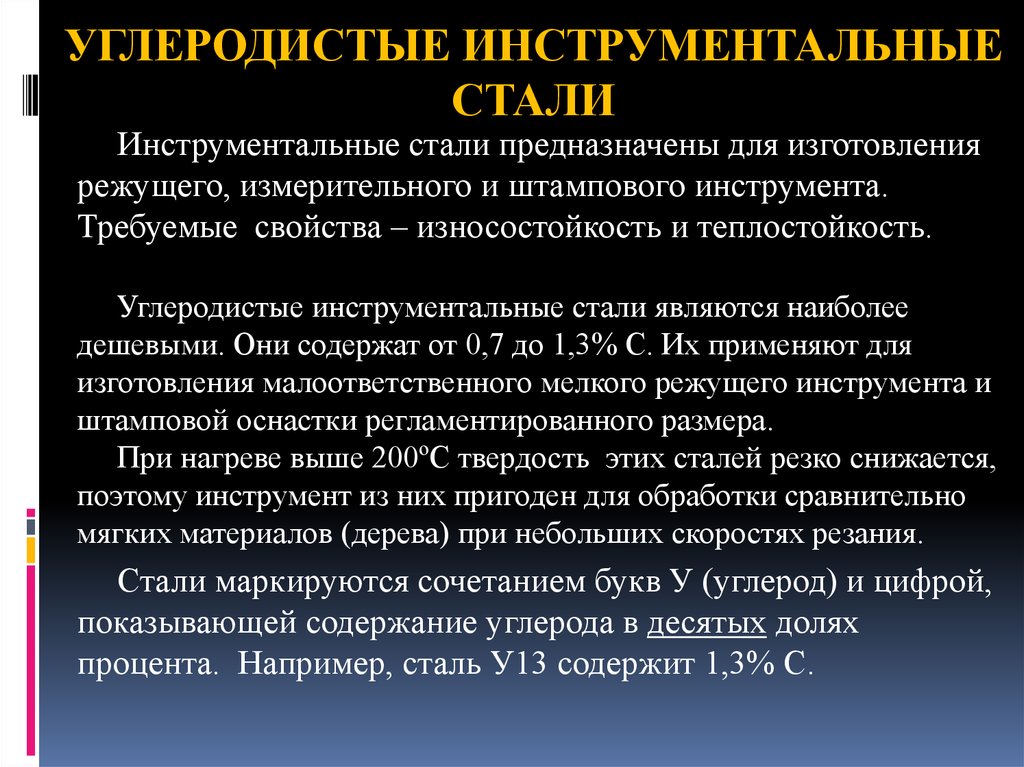

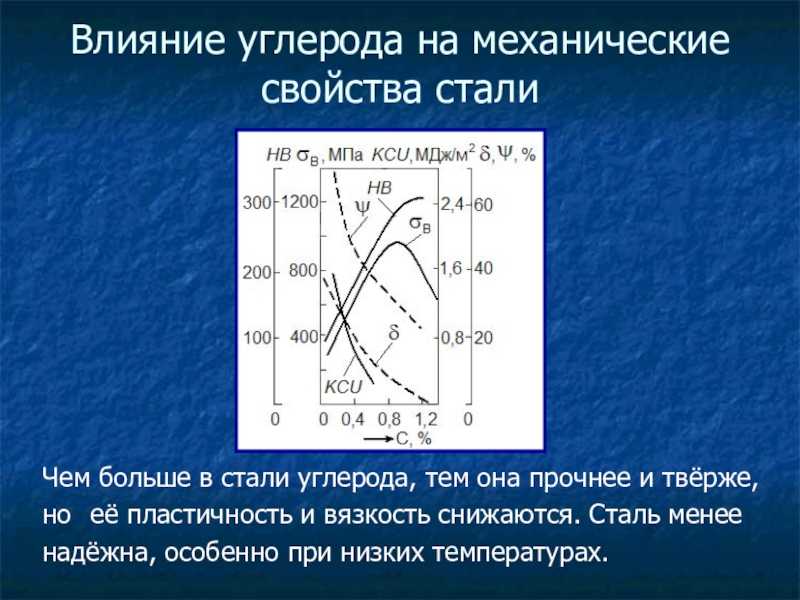

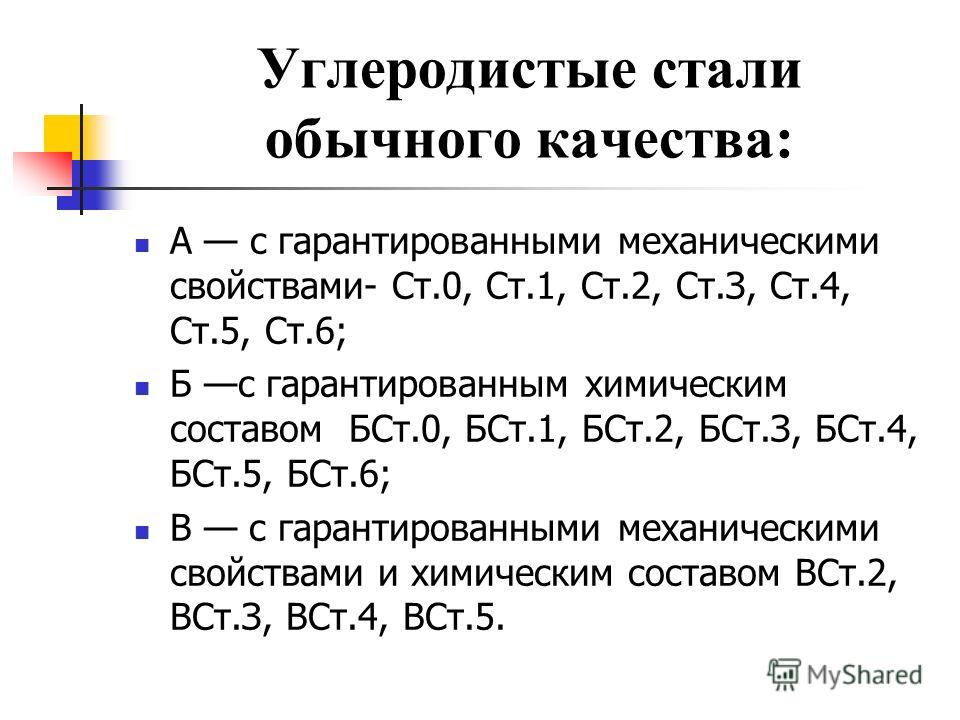

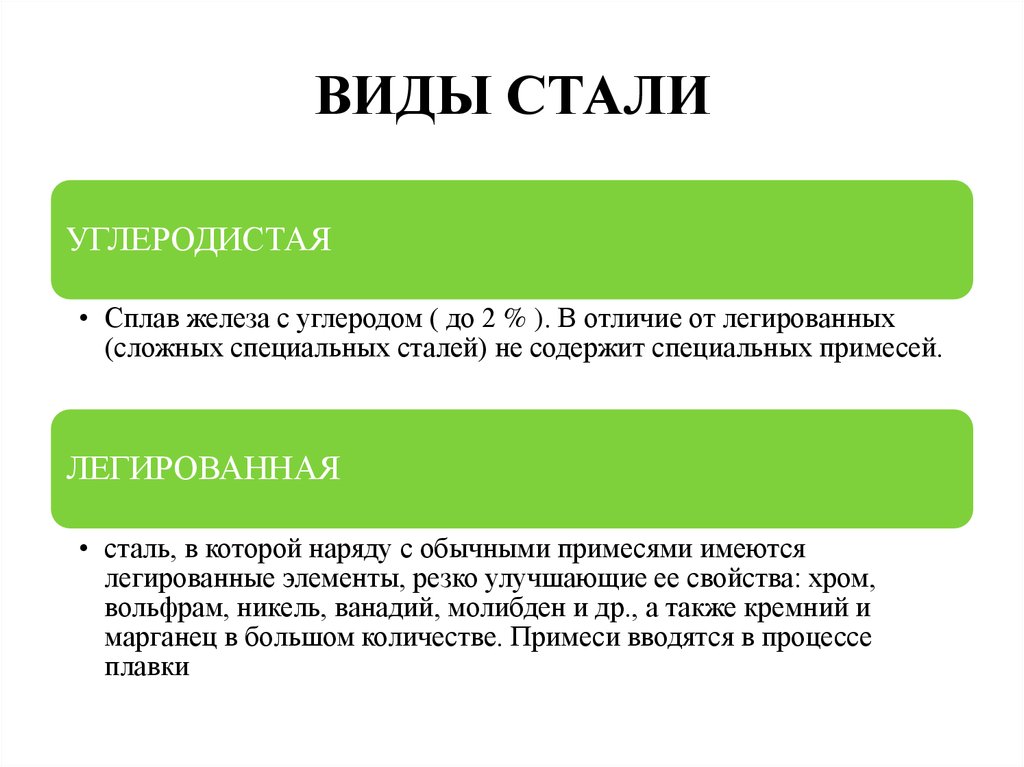

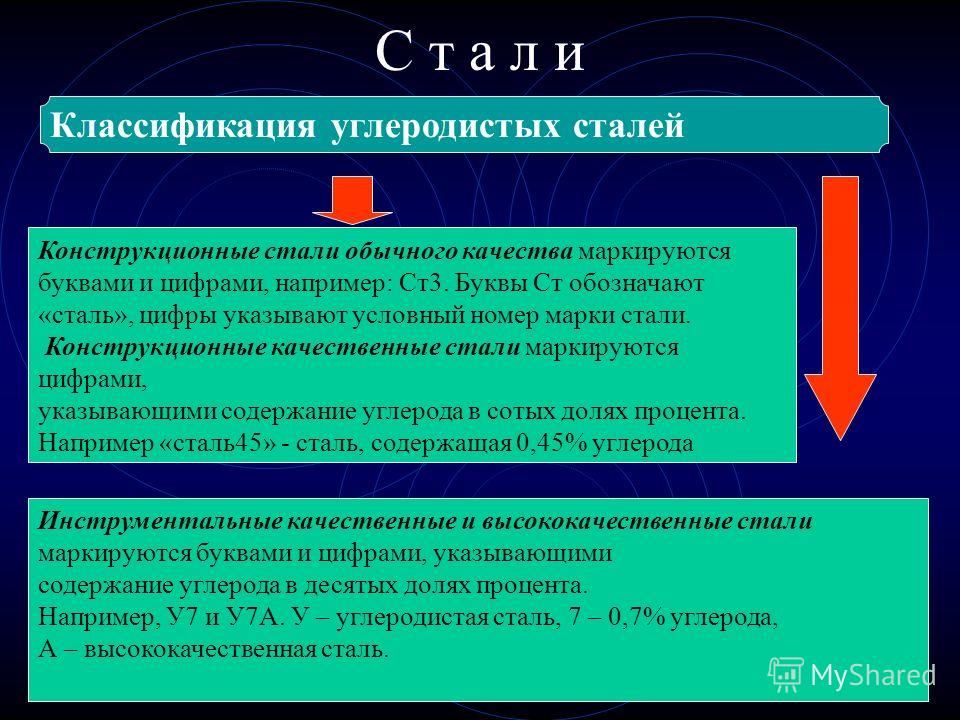

Углеродистая стальУглеродистой называют нелегированную сталь, содержащую 0,04…2% углерода. Кроме того, в состав такой стали входят постоянные примеси, неизбежно присутствующие в ней в связи с условиями производства: до 1% марганца, до 0,4 кремния, до 0,07 серы, до 0,09% фосфора. Рис. 10. Схемы микроструктур стали в равновесном состоянии: Структура и свойства углеродистой стали зависят от содержания углерода и скорости охлаждения. Медленно охлажденные стали характеризуются равновесными структурами, не изменяющимися при последующем нагреве вплоть до температуры 728 °С. Феррит – твердый раствор углерода (до 0,02% ) в железе. По свойствам близок к чистому железу. Твердость феррита НВ60…80, предел прочности при растяжении 250 МПа. Феррит мягок и пластичен. Цементит — карбид железа Fe3C — химическое соединение, содержащее 6,67% углерода. Характеризуется высокой твердостью (НВ700…800) и хрупкостью. Перлит — механическая смесь феррита и цементита. Вследствие упрочняющего влияния цементита перлит обладает более высокой прочностью и твердостью, чем феррит, но менее пластичен. По мере возрастания количества углерода изменяются соотношения между отдельными структурными составляющими. Это сказывается на свойствах стали. При содержании углерода до 0,006% структура стали образована чистым ферритом (рис. Структура стали, содержащей ровно 0,8% углерода, представлена только перлитом (рис. 10,г). Если концентрация углерода превышает 0,8%, в структуре появляется цементит, располагающийся по границам зерен пердита (рис. 10, д). При содержании углерода около 1% хрупкий цементит образует сетчатую структуру. Это снижает прочность стали и делает ее хрупкой. Влияние состава и структуры на некоторые механические свойства стали графически изображено на рис. Значительное влияние на свойства стали оказывают примеси. Кремний и марганец увеличивают проч-стали относительно небольшое. Фосфор и сера — вредные примеси в стали при любой их концентрации. Сера снижает механические свойства и вызывает красноломкость стали. Фосфор значительно увеличивает хрупкость стали,особенно при отрицательной температуре (т. е. вызывает хладноломкость). Полное удаление из стали фосфора и серы сопряжено с большими затратами топлива и энергии, поэтому на практике ограничивают их содержание до безопасных пределов. Углеродистые стали классифицируют по способу производства и назначению. По способу производства различают мартеновскую, кислородно-конвертерную, бессемеровскую и электросталь. По назначению углеродистые стали разделяют на конструкционные и инструментальные. Конструкционные стали содержат углерода не более 0,65% . Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные. Рис. 11. Графики зависимости механических свойств стали от содержания углерода: Сталь углеродистая обыкновенного качества (ГОСТ 380—71*) подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В — одновременно химический состав и механические свойства. Каждая группа включает несколько марок стали— от Ст0 до Ст6. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб — полуспокойной и спокойной. Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят. К сталям группы В предъявляют дополнительные требования по ударной вязкости при нормальной и пониженной температурах. В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают. Примеры обозначения марок стали: Ст3кп — группа А, сталь 3, кипящая, категория 1; БСт2пс2 — группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ — группа В, сталь 2, спокойная, категория 3. В строительстве используют стали всех групп. Сталь качественная конструкционная (ГОСТ 1050—74**) содержит по сравнению со сталью обыкновенного качества меньше серы и фосфора (до 0,04% каждого). Сталь весьма однородна по составу. Благодаря этим особенностям она характеризуется более высокими механическими свойствами. В обозначении марок стали ставят двузначные цифры, показывающие среднее содержание углерода в сотых долях процента. Например, марка 45 означает, что сталь содержит 0,42…0,50% углерода. Качественные стали выпускают марок от 05 до 85. Сталь марок 20…45 используют для анкерных колодок и клиньев при натяжении арматуры. Кроме того, выпускают углеродистые качественные стали с повышенным содержанием марганца — 15Г, 20Г…70Г, где буква Г означает, что в их состав входит 0,7…1,2% марганца. Специальные стали характеризуются однородной мелкозернистой структурой. В изделиях не должно быть внешних дефектов — раковин, трещин, пор. Из стали изготовляют, в частности, металлические конструкции мостов. Инструментальные качественные углеродистые стали содержат 0,65…1,35% углерода. Эти стали маркируют так: буква У и цифры показывают среднее содержание углерода в десятых долях процента. Выпускают их марок У7, У8…У13. Содержание марганца в этих сталях не более 0,4, кремния — 0,35, серы — 0,03 и фосфора — 0,035%. Кроме того, выпускают высококачественные стали, содержащие еще меньше серы и фосфора. В обозначениях марок высококачественных сталей в отличие от качественных добавляют букву А, например сталь У7А, У8А. Читать далее: |

Углеродистая и нержавеющая сталь: свойства и отличия

Нержавеющая и углеродистая сталь — это виды сплавов, изделия из которых окружают нас везде. А какая из них лучше? Это зависит от места применения. Доступность стали делает её идеальным материалом для многих проектов. Она используется практически везде: в строительстве, инфраструктуре, авиа-, корабле-, вагоно-, автомобилестроении, бытовой технике и многих других сферах жизнедеятельности человека. Нержавеющий прокат у поставщиков стоит дороже, но он качественней, красивей и не подвержен коррозии. Используют материал в более ответственных местах строительства, промышленного оборудования, медицинских инструментах, предметах благоустройства, кухонной мебели и посуде.

А какая из них лучше? Это зависит от места применения. Доступность стали делает её идеальным материалом для многих проектов. Она используется практически везде: в строительстве, инфраструктуре, авиа-, корабле-, вагоно-, автомобилестроении, бытовой технике и многих других сферах жизнедеятельности человека. Нержавеющий прокат у поставщиков стоит дороже, но он качественней, красивей и не подвержен коррозии. Используют материал в более ответственных местах строительства, промышленного оборудования, медицинских инструментах, предметах благоустройства, кухонной мебели и посуде.

В чём отличия?

Железо в составе углеродистой стали быстро окисляется при контакте углерода с кислородом, содержащимся в воздухе или воде. В нержавейке есть присадки: хром, молибден и подобные. Они делают её более устойчивой к окислению, она в редких случаях поддаётся коррозии.

Эти стали не взаимозаменяемы, так как их свойства и назначение различны. Перед тем как отдать предпочтение тому или иному сплаву важно определить, для чего он будет использоваться, а затем сравнить различия в эстетике, свойствах и стоимости.

История создания нержавейки

Создание стали, стойкой к коррозии, приписывают Гарри Брирли. В 1913 году он занимался исследованиями стальных сплавов, необходимых для изготовления оружейных стволов. Металлург-самоучка действовал по системе проб и ошибок. Он добавлял в сплав различные присадки и проверял на прочность полученные образцы. Неудачные экземпляры он бросал в угол, где заготовки ржавели.

Его внимание привлёк небольшой слиток, который был извлечён из печи месяц назад: он не заржавел и выглядел как новый. Сплав на 85% состоял из железа. В состав входили также:

- кремний;

- марганец;

- углерод;

- хром.

Это был первый образец нержавеющей стали.

Современные детали из нержавеющей стали. В 1915 году английская фирма из города Шеффилд заявила о создании нового сплава с превосходным внешним видом: он не поддаётся коррозии и устойчив к истиранию.

Химический состав

Углеродистая сталь создаётся путём соединения углерода и железа. Различные примеси, такие как сера, кремний, фосфор и марганец, удаляются в процессе производства. Содержание углерода делает её жёсткой и прочной.

Различные примеси, такие как сера, кремний, фосфор и марганец, удаляются в процессе производства. Содержание углерода делает её жёсткой и прочной.

Производство нержавейки происходит по тем же этапам, но при этом в неё добавляются хром, никель, азот, молибден. Содержание хрома является ключевым фактором. Его должно быть не менее 10,5%. Хром играет важную роль в защите металла, создавая пассивный поверхностный слой. Этот слой защищает от ржавчины, способствует самовосстановлению при появлении небольших потёртостей.

Сталь против нержавеющей стали

Самое основное отличие между сталью и нержавеющей сталью заключается в их составе. Сталь изготовлена из комбинации железа и углерода. Эта комбинация производит сильный и ковкий металл, который наиболее подходит в строительной отрасли и для изготовления тяжелого оборудования. Нержавеющая сталь, с другой стороны, изготовлена из комбинации хрома и железа. Полученный металл является антикоррозийным и устойчивым к ржавлению. Нержавеющая сталь легко изготавливается и имеет приятную эстетическую привлекательность. Эти свойства, в сочетании с тем, что он обладает гигиеническими свойствами, делают его распространенным при изготовлении хирургических инструментов, посуды, стационарных приборов, а также фармацевтических средств обработки.

Эти свойства, в сочетании с тем, что он обладает гигиеническими свойствами, делают его распространенным при изготовлении хирургических инструментов, посуды, стационарных приборов, а также фармацевтических средств обработки.

Когда сталь подвергается воздействию воздуха, железо в нем реагирует с кислородом с образованием оксида железа (ржавчины). Напротив, нержавеющая сталь не ржавеет при воздействии воздуха. Хром, присутствующий в нержавеющей стали, реагирует с кислородом с образованием пленки оксида хрома на поверхности металла, которая действует как защитный слой против ржавления или коррозии.

Как нержавеющая сталь, так и сталь являются одними из самых популярных металлов в мире и составляют важную роль в создании некоторых из знаковых небоскребов мира и современных зданий. Развитие технологий привело к разработке вариантов стали и нержавеющей стали для удовлетворения конкретных требований применения.

Источник

Свойства

Материалы имеют заметные различия в свойствах. Углеродистая сталь обладает магнитными свойствами и делится на три основных типа в зависимости от содержания углерода: высокоуглеродистая, среднеуглеродистая и низкоуглеродистая. Она обладает высокой теплопроводностью и хорошо распределяет тепло.

Углеродистая сталь обладает магнитными свойствами и делится на три основных типа в зависимости от содержания углерода: высокоуглеродистая, среднеуглеродистая и низкоуглеродистая. Она обладает высокой теплопроводностью и хорошо распределяет тепло.

Нержавеющая сталь обычно немагнитная, за некоторыми исключениями. У неё высокие упрочняющие свойства, что делает её менее ковкой. Обладает небольшой теплопроводностью и распределением тепла. Существует около шестидесяти марок нержавейки в зависимости от их степени магнетизма, процентного содержания хрома и пропорций других элементов.

Что лучше: углеродистая или нержавеющая сталь?

Нержавеющую сталь применяют:

- в энергетике, химической промышленности при работе с агрессивными средами;

- в медицине, авиастроении, где требуется долговечность и повышенная прочность инструментов;

- в строительстве и других сферах, где важную роль играет вид деталей.

Углеродистая сталь необходима там:

- где требуется много прочного материала – например, при строительстве трубопроводов;

- где нет потребности в улучшенных свойствах металла – в частности, в производстве мелких деталей механизмов и инструментов.

Рассмотренные виды стали нельзя ставить в один ряд. Материалы подбирают, отталкиваясь от бюджета проекта и области применения.

Источник

Варианты покрытий

Состояние углеродистой стали можно улучшить с помощью шлифовки и полировки, а затем покрыть эмалью или порошковой краской. Это покрытие смотрится эстетично и обеспечивает дополнительную защиту от непогоды. У порошковых покрытий разноцветная палитра, их можно использовать на стальных и на нержавеющих поверхностях, хотя гораздо чаще они наносятся на углеродистую сталь. Они не только защищают, но и добавляют другие преимущества. Изделия с порошковым покрытием подбираются к цветам близлежащей инфраструктуры или вписываются в корпоративные цветовые решения. Предметы также можно ярко окрасить, чтобы выделить и добавить видимости. Это особенно важно для таких предметов, как столбики безопасности.

Нержавейка или углеродка? Какая сталь лучше? Сравниваем и оцениваем.

Возьмемся за рассмотрение характеристик материалов, зачастую используемых в изготовлении ножей — углеродистую сталь и коррозионностойкую сталь (в простонародье «нержавейку»). В понятии углеродистая сталь, в данном случае, объединим среднеуглеродистую и высокоуглеродистую стали. Естественно, что у них есть отличия в характеристиках, различных эксплуатационных свойствах, но в нашем обзоре этим всем можно пренебречь и оставить без внимания. Любителям развивать споры и отстаивать свою правоту, возможно не будет интересно, так как данная статья не предусматривает какого-либо вывода. Обзор лишь предлагает применение этих сталей в определенных целях. Хотелось бы напомнить, что сравнение этих видов материала не является корректным — под каждую работу нужна своя.

В понятии углеродистая сталь, в данном случае, объединим среднеуглеродистую и высокоуглеродистую стали. Естественно, что у них есть отличия в характеристиках, различных эксплуатационных свойствах, но в нашем обзоре этим всем можно пренебречь и оставить без внимания. Любителям развивать споры и отстаивать свою правоту, возможно не будет интересно, так как данная статья не предусматривает какого-либо вывода. Обзор лишь предлагает применение этих сталей в определенных целях. Хотелось бы напомнить, что сравнение этих видов материала не является корректным — под каждую работу нужна своя.

Восстановительные свойства нержавейки

Из-за пассивного слоя нержавеющая сталь требует минимального ухода. Но она может подвергаться риску ржавления, если молекулы металла на поверхности недостаточно легированы хромом. Тем не менее она выдерживает большее количество негативных влияний в течение более длительного времени эксплуатации. Она также обладает уникальными способностями к самовосстановлению. Хром внутри нержавейки образует самовосстанавливающийся оксидный слой, который вступает в реакцию с кислородом и водой. Это предотвращает ржавление даже во влажной среде. Чем выше содержание хрома, тем лучше защита от коррозии.

Хром внутри нержавейки образует самовосстанавливающийся оксидный слой, который вступает в реакцию с кислородом и водой. Это предотвращает ржавление даже во влажной среде. Чем выше содержание хрома, тем лучше защита от коррозии.

Назначение нержавеющих сталей

Коррозионностойкая сталь – сплав, устойчивый к появлению коррозии. Содержание хрома в химическом составе – 10,5-11%. Соединяясь с кислородом, компонент образует оксидную пленку. Получив небольшие механические повреждения, защитный барьер способен восстанавливаться.

Большая часть сплава состоит из железа. Добавка углерода до 1,2% обеспечивает прочность на растяжение. Чтобы получить другие полезные свойства, добавляют легирующие добавки: титан, фосфор, молибден, серу, никель, ниобий, кобальт. Одна из часто применяемых марок нержавейки – 12х18н10т.

К минусам нержавеющей стали относят высокую стоимость, плохую податливость к механической обработке. К плюсам – следующее:

- стойкость к коррозионным поражениям;

- высокая прочность, устойчивость к нагрузкам;

- хорошая свариваемость;

- срок эксплуатации – 20-50 лет;

- сохранения свойств;

- стойкость к агрессивным средам;

- привлекательный вид – не нуждается в покраске.

Перечисленные характеристики обеспечивают использование нержавеющих сталей в самых разных областях. Из материала производят трубопроводную арматуру, столовые приборы, автомобили, самолеты, космические корабли, медицинские инструменты и др. Среди сфер применения:

- машиностроение;

- химическая, целлюлозно-бумажная, пищевая промышленность;

- архитектура;

- электроэнергетика;

- авиастроение;

- медицина и здравоохранение.

Детали трубопровода из нержавеющей стали

Другие факторы

Ещё одним моментом при выборе углеродистой стали или нержавейки может стать цена. Нержавеющая сталь дороже из-за добавления различных легирующих элементов. Но она предлагает преимущество дополнительной защиты от коррозии и может стать достойным вложением в зависимости от сферы применения. Конечно, не все среды одинаковы, а коррозия не всегда определяющий фактор для некоторых проектов. В большинстве случаев климатические условия позволяют использовать углеродистую сталь, она прекрасно справляется со своими задачами при нанесении на неё защитного покрытия.

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется. - Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Производство и деление по качеству

Углеродистые стали получают путем использования разных технологий. Различают:

- качественные углеродистые стали;

- высококачественные стальные сплавы;

- углеродистые стальные сплавы обыкновенного качества.

Сплавы обыкновенного качества получают в мартеновских печах, а из них формируются большие слитки. К плавильному оборудованию, использующемуся для получения таких сталей, относятся, в частности, кислородные конвертеры. В сравнении с качественными стальными сплавами, в металле может содержаться много вредных примесей, что отражается на характеристиках и стоимости производства.

Сформированные и застывшие слитки прокатывают горячими или холодными. Горячей прокаткой получают сортовые и фасонные изделия, тонколистовой и толстолистовой металл, широкие металлические полосы. Холодной прокаткой получают тонколистовой металл.

Читать также: Схема подсоединения стиральной машины

Для производства качественной и высококачественной стали используются мартеновские печи и конвертеры, а также плавильные печи, которые работают на электричестве.

К составу, а именно к наличию в структуре вредных и неметаллических примесей, ГОСТ предъявляет жесткие требования. В высококачественных сталях должно быть не более 0,04% серы и не более 0,035% фосфора. Высококачественные и качественные стальные сплавы благодаря строгим требованиям к способу выплавки и характеристикам имеют повышенную чистоту структуры.

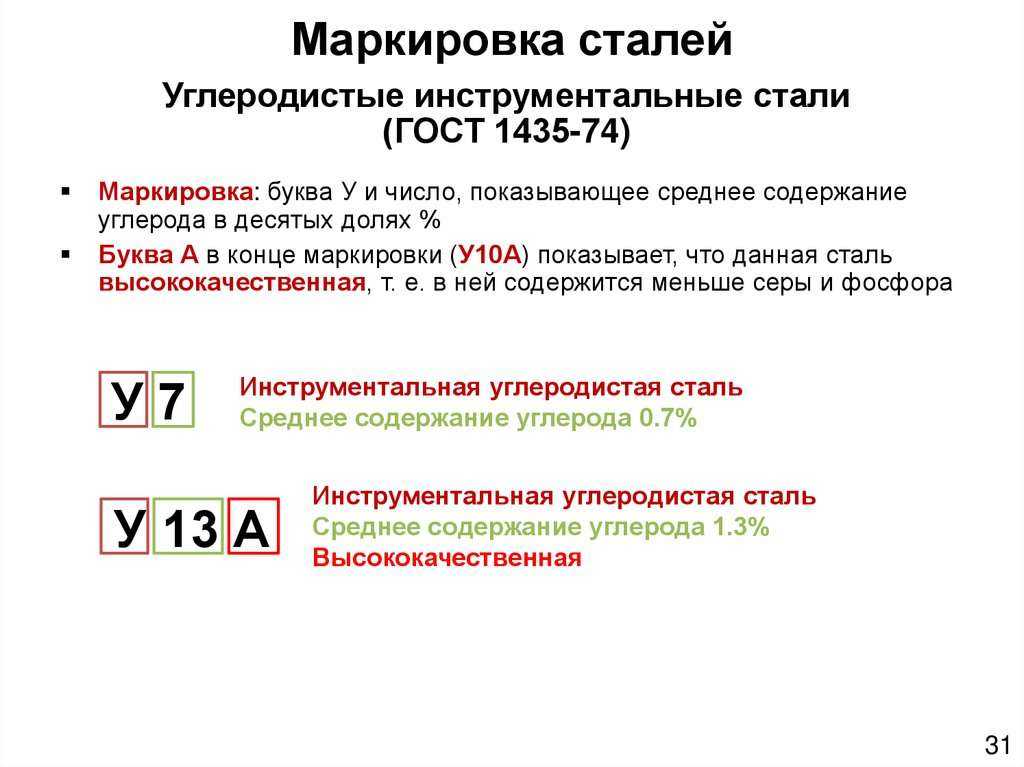

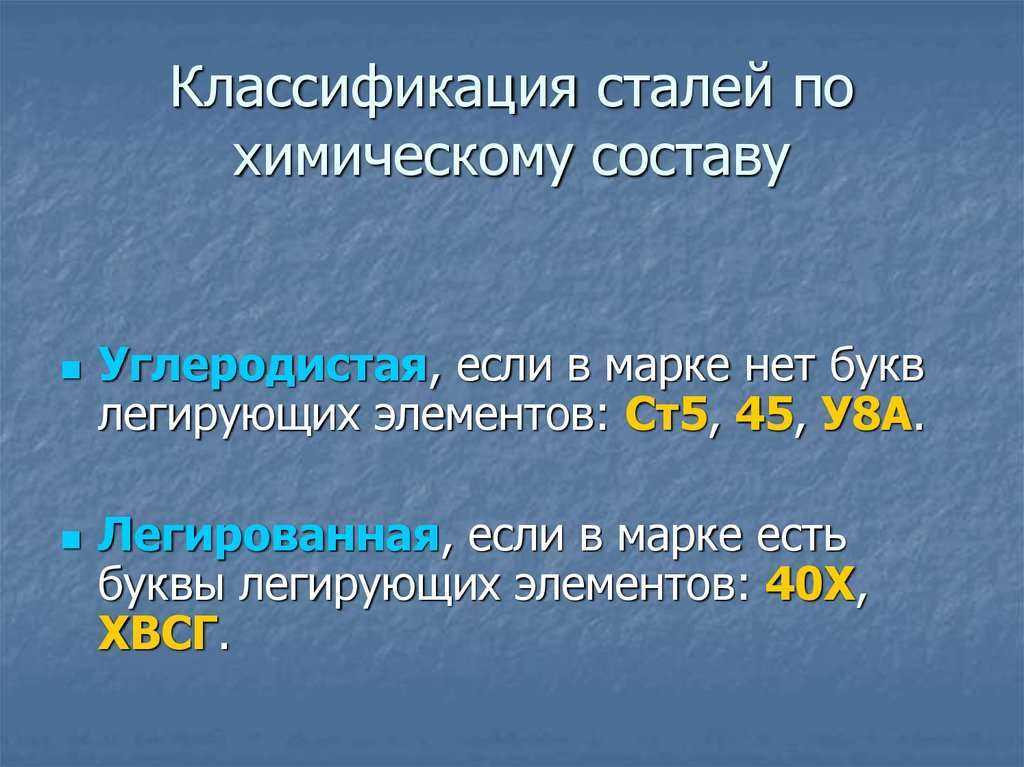

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

НЕРЖАВЕЮЩАЯ И УГЛЕРОДИСТАЯ СТАЛЬ: КОМУ И ДЛЯ ЧЕГО НУЖНЫ ОБА ВИДА

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Критерии для сравнения

Поглощение запахов

Некий недостаток углеродистой стали — ее пористая структура. Это свойство позволяет металлу впитывать различные запахи. На это можно не обращать внимания, если это нож для походов в лес, но при использовании ножа на кухне, спустя какой-то период времени, «запашок» от него станет довольно неприятным. Уничтожить такой запах непросто.

На это можно не обращать внимания, если это нож для походов в лес, но при использовании ножа на кухне, спустя какой-то период времени, «запашок» от него станет довольно неприятным. Уничтожить такой запах непросто.

Нержавеющая сталь имеет более плотную структуру и поглощает запахи намного хуже. Следовательно, для кухни это лучший выбор.

Заточка и рез

Чтобы придать устойчивость к коррозии, повысить износостойкость и прочее в состав «нержавейки» в большом количестве добавляют присадки. Из-за этого затачивать и править такие ножи довольно сложно без специального оборудования.

Нож из углеродки, как раз наоборот, заточить очень легко, используя обычный мусат. Добиться, чтоб лезвие ножа обладало хорошей режущей кромкой нетрудно. В этом углеродистый клинок имеет превосходство перед своим собратом из нержавейки, однако не на длительный срок.

Конечно же любой нож нуждается в периодическом уходе — обязательны чистка, правка и заточка. В силу своих качеств нержавеющее изделие более неприхотливо в уходе, а углеродистое нуждается в частом и длительном внимании.

Внешний вид ножей

Благодаря разнообразию методов обработки металла, добавлению присадок, углеродистые ножи обрели собственную «индивидуальность». Например, дамасская сталь ZD-0803 обладает узором, характерным именно для этого вида стали. Для предотвращения от воздействий коррозии в процессе изготовления клинок покрывается маслом. Вследствие чего, спустя какой-то промежуток времени, поверхность клинка покрывается тончайшей темной пленкой. Этот защитный слой и помогает углеродистой стали избежать окисления, и делает изделие более эстетичным.

Нержавеющее изделие тоже можно обработать. Можно использовать и «stonewash», и «sandwave», вот только обработанным изделиям будет необходим особый и тщательный уход из-за жесткого процесса галтовки

или обработки

пескоструем

.

Применение и маркировка

Инструментальные сплавы, в которых 0,65−1,32% C, используются для изготовления различного инструмента. Для улучшения механических свойств инструментов делают закалку материала изготовления.

Из конструкционных сплавов делают детали для разного оборудования, элементы конструкций строительного и машиностроительного назначения, крепежные детали и прочее. Из конструкционной стали делается проволока углеродистая, которая используется в быту, в производстве крепежа, в строительстве, для изготовления пружин. После цементации конструкционные сплавы успешно используются в производстве деталей, подвергающихся при эксплуатации серьезному поверхностному износу и испытывающих большие динамические нагрузки.

Маркировка говорит о химическом составе сплава и о его категории. В обозначении углеродистой стали обыкновенного качества есть буквы «ст». ГОСТ оговаривает семь условных номеров марок (0−6), также указывающихся в обозначении. Степень раскисления обозначают буквы «кп», «пс», «сп», проставленные в конце маркировки. Марки высококачественных и качественных сталей обозначаются цифрами, которые указывают на содержание в сплаве C в сотых долях процента.

О том, что сплав инструментальный, можно понять по букве «У» в начале маркировки. Цифра, следующая за этой буквой, говорит о содержании C в десятых долях процента. Литера «А», если таковая присутствует в обозначении инструментальной стали, указывает на улучшенные качественные характеристики сплава.

Цифра, следующая за этой буквой, говорит о содержании C в десятых долях процента. Литера «А», если таковая присутствует в обозначении инструментальной стали, указывает на улучшенные качественные характеристики сплава.

Стали с повышенным содержанием углерода могут быть менее склонными к образованию структур малой пластичности. При воздействии структурных и сварочных напряжений металл малой пластичности может разрушиться. Этому способствует наличие в нем и его сварочном шве диффузионного водорода. Для предупреждения появления холодных трещин применяются способы, позволяющие устранить факторы, способствующие появлению таких недостатков.

quote: Originally posted by darki83:

Вопрос может быть простой, но все таки: как определить из чего сталь на конкретном ноже: углеродная, нержавейка, высокованадивая и т.д. Может по каким то признакам: цвет, вес, звук металла, характеру сьема металла и т.д. Вопрос к тому, как к ножу из опр. стали подобрать конкретный абразив.

И если можно к каким сталям какие камни: нержавейка-. углеродка-. и т.д. Спасибо!

1) по маркировке на ноже 2) по внешнему виду 3) по тому, как ведёт себя сталь в процессе заточки 4) .

| Русский самурай |

—————— Тот, кто правильно указывает на мои ошибки, – мой учитель. Тот, кто правильно отмечает мои верные поступки, – мой друг. Тот, кто мне льстит, – мой враг. /Сунь Цзы/

| Евгений_Е |

quote: Originally posted by Русский самурай:

По способности магнититься.

все мартенситные стали магнитятся в том числе и нержавеющие мартенситного класс типа 416, 420, 440 и т.п.

не магнитятся нерж. стали аустенитного класса, такие как 316 и т.п.

| Nikolay_K |

quote: Изначально написано Евгений_Е: Заводской приём, по искрам на наждаке. В советское время даже методички были.

Слышал о таком от родителей и знакомых с оборонного завода. На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принцип

На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принцип

| sermmt |

quote: Originally posted by sermmt:

Вот только мне не совсем понятен принцип

По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр.

Ps. погуглил -есть очень много информации. например https://www.chipmaker.ru/topic/10696/

—————— Тот, кто правильно указывает на мои ошибки, – мой учитель. Тот, кто правильно отмечает мои верные поступки, – мой друг. Тот, кто мне льстит, – мой враг. /Сунь Цзы/

| Евгений_Е |

quote: Изначально написано Евгений_Е:

Я не спец, но например титан даёт искры чистого белого цвета, которые на некотором расстоянии от наждака разлетаются звёздами. По расстоянию до звёзд и оттенку можно определить наличие легирующих элементов в сплаве.

По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр.

Ps. погуглил -есть очень много информации. например https://www.chipmaker.ru/topic/10696/

Благодарю. Там есть вопросы в том числе и по наждаку, который используется. Насколько я понимаю, метод строится на опытном тестировании и каждую новую сталь надо так же описывать. Информация очень интересная!

| sermmt |

Читать также: Термодатчик для аккумулятора шуруповерта

| oldTor |

quote: Originally posted by СТАРЫЙ ПРАПОР:

Нож на наждаке тестировать, прикольно.

Действительно, хорошее готовое изделие, даже не обязательно нож, жалко совать под наждак!

—————— Тот, кто правильно указывает на мои ошибки, – мой учитель. Тот, кто правильно отмечает мои верные поступки, – мой друг. Тот, кто мне льстит, – мой враг. /Сунь Цзы/

Тот, кто мне льстит, – мой враг. /Сунь Цзы/

| Евгений_Е |

По цвету. Молибден дает белый оттенок Марганец цвет воды «в луже» Вольфрам дает «радугу» на плохо полированной поверхности – Соответственно по хрому не ржавеет больше 13% питтинг 13% (D2) сильно ржавеет, хрома почти нет

Далее гонять по количеству резов по сравнению с морой углем. ATS-ка 2 моры угля D2,12ХМФ 3 моры угля

| NikVir |

| SergeyNm |

| skvater |

quote: Originally posted by NikVir:

Соответственно по хрому не ржавеет больше 13% питтинг 13% (D2) сильно ржавеет, хрома почти нет

| skvater |

| Lazyinventor |

quote: Originally posted by Lazyinventor:

Но по факту на готовом ноже ни разу не проверял марку. Нож либо нравится в работе, либо нет.И пофиг какая там сталь.

quote: Originally posted by Alex.

P:

Поелозил обухом по бутылке, вроде след есть, надфиль скользит, значит около 60 есть.

На мой взгляд, для использования большего и не надо. Всего пару вопросов – ржавеет или нет и какая твердость. Первый, чтоб ухаживать, второй, чтоб поддерживать в рабочем состоянии.

—————— Тот, кто правильно указывает на мои ошибки, – мой учитель. Тот, кто правильно отмечает мои верные поступки, – мой друг. Тот, кто мне льстит, – мой враг. /Сунь Цзы/

| Евгений_Е |

Было бы очень интересно посмотреть, как в домашних условиях получится отличить две железяки с одним ТМО, но у одной сталь A2, а у другой UHB20C.

А отличить углеродку от нержавейки очень быстро поможет соленый огурец =)

| madmanz |

quote: Originally posted by madmanz:

Основной вопрос вижу в том, «как к определенной стали подобрать конкретный абразив».

О, этот вопрос я решаю не задумываясь о марке стали. Беру абразив, который «Кажется», что подойдет и пробую, если не подходит, то сразу понятно в которую сторону нужно изменить абразив и беру другой брусок более осознанно.

Беру абразив, который «Кажется», что подойдет и пробую, если не подходит, то сразу понятно в которую сторону нужно изменить абразив и беру другой брусок более осознанно.

—————— Тот, кто правильно указывает на мои ошибки, – мой учитель. Тот, кто правильно отмечает мои верные поступки, – мой друг. Тот, кто мне льстит, – мой враг. /Сунь Цзы/

| Евгений_Е |

quote: А отличить углеродку от нержавейки очень быстро поможет соленый огурец =)

| SergeyNm |

quote: Изначально написано SergeyNm:

каким образом

порезать, оставить и посмотреть, что будет со сталью

| skvater |

quote: Originally posted by skvater:

порезать, оставить и посмотреть, что будет со сталью

По опыту мы (я имею ввиду там где я работу работаю) определяем состав стали по следующему алгоритму: 1. Метод исключения (исключаем невозможное) если сталь в ржавых пятнах – то она не может быть нержавейкой, если сталь твердая и по ней скользит натфиль то ее твердость выше 30HRC и она значит сталь с по содержанию углерода как минимум выше Стали 30 и т. д. 2. если есть возможность – то на искру (если нож уже готов то это не применимо ) 3.если есть «слом» то по форме и цвету на разломе и т.д. Если нет практического опыта – то набраться его по книжкам не реально ИМХО

д. 2. если есть возможность – то на искру (если нож уже готов то это не применимо ) 3.если есть «слом» то по форме и цвету на разломе и т.д. Если нет практического опыта – то набраться его по книжкам не реально ИМХО

Технические характеристики сталей напрямую зависят от количества и качества входящих в них элементов (углерода). Чем его больше, тем тверже сплав и выше его хрупкость. Углеродистые стали различной марки отличаются низким содержанием легирующих компонентов. Обычно каждый из них не превышает 1,5% и оказывает незначительное влияние на технические характеристики сплава.

Углеродистые стали выпускаются в виде проката и фасонного литья. Они широко применяются во всех отраслях промышленности и строительства, быту. Металлургические предприятия передают слябы и блюмсы на дальнейшую переработку в лист, профильный прокат, трубы различного диаметра.

Углеродистая сталь– обычная углеродистая сталь

На рисунке показана фазовая диаграмма железо–карбид железа (Fe–Fe3C). Процент присутствующего углерода и температура определяют фазу железоуглеродистого сплава, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0

Процент присутствующего углерода и температура определяют фазу железоуглеродистого сплава, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0 Углеродистые стали представляют собой сплавы железа с углеродом, которые могут содержать заметные концентрации других легирующих элементов. Простые углеродистые стали представляют собой сплавы железа с углеродом, свойства которых в основном обусловлены присутствием углерода. Некоторые случайные элементы, такие как марганец, кремний, сера и фосфор, присутствуют в небольших количествах из-за метода изготовления стали и не изменяют механические свойства. Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за его очень высокой прочности, но все же существенной прочности, а также его способности сильно изменяться на термическая обработка , сталь является одним из наиболее полезных и распространенных ферросплавов в современном использовании. Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:

Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:

- Низкоуглеродистые стали . Низкоуглеродистая сталь, также известная как мягкая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка. В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

- Стали среднеуглеродистые . Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%, уравновешивает пластичность и прочность и обладает хорошей износостойкостью.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах. - Стали высокоуглеродистые . Высокоуглеродистая сталь имеет содержание углерода примерно от 0,60 до 1,00%, а твердость выше, чем у других марок, но снижается пластичность. Высокоуглеродистые стали можно использовать для пружин, тросов, молотков, отверток и гаечных ключей.

- Сверхвысокоуглеродистая сталь . Сверхвысокоуглеродистая сталь имеет содержание углерода примерно 1,25–2,0%. Стали, которые можно закалить до большой твердости. Эта марка стали может использоваться для изделий из твердой стали, таких как рессоры грузовиков, металлорежущие инструменты и других специальных целей, таких как (непромышленные) ножи, оси или пробойники. Большинство сталей с содержанием углерода более 2,5% изготавливают методом порошковой металлургии.

Цена углеродистой стали

Узнать точную стоимость различных материалов непросто, поскольку она сильно зависит от многих переменных, таких как:

- тип продукта, который вы хотели бы купить

- количество продукта

- точный тип материала

Цены на сырье меняются ежедневно и в основном зависят от спроса, предложения и цен на энергию. К низкоуглеродистой стали относятся компоненты автомобильных кузовов, конструктивные элементы (например, двутавровые балки, швеллеры и уголки) и листы, используемые в трубопроводах и зданиях.

К низкоуглеродистой стали относятся компоненты автомобильных кузовов, конструктивные элементы (например, двутавровые балки, швеллеры и уголки) и листы, используемые в трубопроводах и зданиях.

Однако, как правило, нержавеющая сталь стоит в четыре-пять раз больше, чем углеродистая сталь с точки зрения затрат на материалы. Углеродистая сталь стоит около 500 долларов США за тонну , а нержавеющая сталь стоит около 2000 долларов США за тонну . Чем больше легирующих элементов содержит сталь, тем она дороже. Основываясь на этом правиле, логично предположить, что аустенитная нержавеющая сталь 316L и мартенситная нержавеющая сталь с 13% Cr будут стоить меньше, чем дуплексная нержавеющая сталь с 22% Cr и 25% Cr. Стали на основе никеля, вероятно, будут стоить примерно столько же, сколько дуплексные нержавеющие стали. Многочисленные виды стали, от низкоуглеродистой до высокоуглеродистой, и широкий диапазон оценок нержавеющей стали сильно различаются по стоимости. Например, Inconel 600 (зарегистрированная торговая марка Special Metals), который относится к семейству аустенитных сплавов на основе никеля и хрома 9.Суперсплавы 0003, стоят около 40000 долларов США за тонну .

Например, Inconel 600 (зарегистрированная торговая марка Special Metals), который относится к семейству аустенитных сплавов на основе никеля и хрома 9.Суперсплавы 0003, стоят около 40000 долларов США за тонну .

Свойства углеродистой стали

Свойства материала являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства углеродистой стали

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность углеродистой стали

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении низкоуглеродистой стали составляет от 400 до 550 МПа.

Предел прочности при растяжении — максимум на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , выдерживаемому растянутой конструкцией. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести низкоуглеродистой стали составляет 250 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести – это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга низкоуглеродистой стали составляет 200 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость углеродистой стали

Твердость по Бринеллю низкоуглеродистой стали составляет примерно 120 МПа.

В материаловедении твердость способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапая . Твердость является, вероятно, наиболее плохо определяемым свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Твердость является, вероятно, наиболее плохо определяемым свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Испытание на твердость по Бринеллю является одним из испытаний на твердость при вдавливании, разработанных для определения твердости. В тестах Бринелля жесткий, 9Сферический индентор 0003 вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов вместо стального шарика используется шарик из карбида вольфрама .

Испытание дает численные результаты для количественного определения твердости материала, которая выражается числом Число твердости по Бринеллю – HB . Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфрамовому сплаву). (вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю вычисляется по уравнению:

Широко используются различные методы испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). В некоторых таблицах коррелируются значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.

Во всех шкалах высокое число твердости соответствует твердому металлу.

Тепловые свойства углеродистой стали

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различные материалы реагируют на воздействие тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления углеродистой стали

Температура плавления низкоуглеродистой стали составляет около 1450°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность углеродистой стали

Низкоуглеродистая сталь представляет собой многоэлементное вещество, в основном железо, с добавками углерода и примесей. Теплопроводность кованого железа составляет около 50 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применяется ко всем веществам, независимо от их состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В общем:

Большинство материалов практически однородны. Поэтому мы обычно можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Поэтому мы обычно можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. 19 января.93.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Справочник по продукции из углеродистой стали — Alcobra Metals

Углеродистая сталь, также называемая простой углеродистой сталью, представляет собой металлический сплав, представляющий собой комбинацию двух элементов, железа и углерода, где другие элементы присутствуют в количествах, слишком малых, чтобы повлиять на свойства. Единственными другими легирующими элементами, разрешенными в простой углеродистой стали, являются марганец (макс. 1,65%), кремний (макс. 0,60%) и медь (макс. 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, мягкая, но легко формуется. По мере увеличения содержания углерода металл становится более твердым и прочным, но менее пластичным и его труднее сваривать. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

По мере увеличения содержания углерода металл становится более твердым и прочным, но менее пластичным и его труднее сваривать. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Покупка изделий из углеродистой стали

1018 Мягкая сталь

Сплав 1018 является наиболее распространенным из холоднокатаных сталей. Обычно он доступен в виде круглого стержня, квадратного стержня и прямоугольного стержня. Он имеет хорошее сочетание всех типичных свойств стали — прочности, некоторой пластичности и сравнительной простоты обработки. Химически она очень похожа на горячекатаную сталь A36, но процесс холодной прокатки обеспечивает лучшую чистоту поверхности и лучшие свойства.

| 1018 Мягкая (низкоуглеродистая) сталь | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, psi | 63 800 |

| Предел текучести, psi | 53 700 | |

| Удлинение | 15,0% | |

| Твердость по Роквеллу | B71 | |

| Химия | Железо (Fe) | 98,81 – 99,26% |

| Углерод (C) | 0,18% | |

| Марганец (Mn) | 0,6 – 0,9% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,05% макс. |

Мягкая сталь A36

Сталь ASTM A36 является наиболее распространенной из горячекатаных сталей. Обычно он доступен в виде круглого стержня, квадратного стержня, прямоугольного стержня, а также стальных профилей, таких как двутавровые и двутавровые балки, уголки и швеллеры. Процесс горячей прокатки означает, что поверхность этой стали будет несколько шероховатой. Обратите внимание, что его предел текучести также значительно меньше, чем у 1018 — это означает, что он будет гнуться гораздо быстрее, чем 1018. Обрабатывать этот материал сложнее, чем сталь 1018, но стоимость обычно ниже.

| ASTM A36 Мягкая (низкоуглеродистая) сталь | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, psi | 58 000 – 79 800 |

| Предел текучести, psi | 36 300 | |

| Удлинение | 20,0% | |

| Химия | Железо (Fe) | 99% |

| Углерод (С) | 0,26% | |

| Марганец (Mn) | 0,75% | |

| Медь (Cu) | 0,2% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,05% макс. |

12L14 Сталь, не требующая механической обработки

В этот сплав был добавлен свинец для улучшения его обрабатываемости. Фактически, его обрабатываемость составляет 160% стали AISI 1212. Однако добавление свинца снижает прочность этого сплава, хотя в целом он прочнее сплава 10189.0013

| Сталь 12L14 для свободной обработки | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, фунт/кв. дюйм | 78 300 |

| Предел текучести, psi | 60 200 | |

| Удлинение | 10,0% | |

| Твердость по Роквеллу | B84 | |

| Химия | Железо (Fe) | 97,91 – 98,7% |

| Углерод (C) | 0,15% макс. | |

| Марганец (Mn | 0,85 – 1,15% | |

| Фосфор (P) | 0,04 – 0,09 | |

| Свинец (Pb) | 0,15 – 0,35% | |

| Сера (S) | 0,26 – 0,35% |

A366/1008 Сталь

Этот сплав обычно используется для холоднокатаного стального листа коммерческого качества. Он известен своей очень хорошей формуемостью и сравнительно высокой прочностью. Он имеет очень хорошее качество поверхности, намного превосходящее горячекатаный A36.

Он известен своей очень хорошей формуемостью и сравнительно высокой прочностью. Он имеет очень хорошее качество поверхности, намного превосходящее горячекатаный A36.

| ASTM A366 (сплав 1008) сталь | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, фунт/кв. дюйм | 43 900 – 51 900 |

| Предел текучести, psi | 26 100 – 34 800 | |

| Удлинение | 42 – 48% | |

| Химия | Железо (Fe) | 99% |

| Углерод (С) | 0,08% | |

| Марганец (Mn) | 0,6% макс. | |

| Фосфор (P) | 0,035% макс. | |

| Медь (Cu) | 0,2% мин. | |

| Сера (S) | 0,04% |

A513 (сплав 1020-1026) Сталь

Этот сплав обычно используется для труб DOM. Более высокое содержание углерода означает более высокую прочность, но более низкую свариваемость и обрабатываемость.

Более высокое содержание углерода означает более высокую прочность, но более низкую свариваемость и обрабатываемость.

| Сплавы ASTM A513 1020–1026 Мягкая (низкоуглеродистая) сталь | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, psi | 87 000 |

| Предел текучести, psi | 72 000 | |

| Удлинение | 10,0% | |

| Твердость по Роквеллу | B89 | |

| Химия | Железо (Fe) | 99,08 – 99,53% |

| Углерод (C) | 0,18 – 0,23% | |

| Марганец (Mn) | 0,3 – 0,6% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,05% макс. |

Alcobra Metals заявляет, что все технические данные предназначены только для целей сравнения и НЕ ПРЕДНАЗНАЧЕНЫ ДЛЯ ПРОЕКТИРОВАНИЯ. Он был составлен из источников, которые мы считаем точными, но не можем гарантировать. Пожалуйста, проконсультируйтесь с инженером.

Он был составлен из источников, которые мы считаем точными, но не можем гарантировать. Пожалуйста, проконсультируйтесь с инженером.

Что такое углеродистая сталь? Свойства, сорта, типы углеродистой стали

Перейти к содержимомуПредыдущая Следующая

- Посмотреть увеличенное изображение

Что такое углеродистая сталь?

Углеродистая сталь – сталь с содержанием углерода до 2,1% по массе. Определение углеродистой стали, данное Американским институтом чугуна и стали (AISI), гласит: Сталь считается углеродистой сталью, если: не указано или не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта сплавления; установленный минимум по меди не превышает 0,40 процента; или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60. Термин «углеродистая сталь» может также использоваться в отношении стали, которая не является нержавеющей сталью; при таком использовании углеродистая сталь может включать легированные стали.

Термин «углеродистая сталь» может также использоваться в отношении стали, которая не является нержавеющей сталью; при таком использовании углеродистая сталь может включать легированные стали.

По мере увеличения процентного содержания углерода сталь может становиться более твердой и прочной в результате термической обработки; однако он становится менее пластичным. Независимо от термической обработки более высокое содержание углерода снижает свариваемость. В углеродистых сталях более высокое содержание углерода снижает температуру плавления.

Углеродистая сталь и нержавеющая сталь имеют одни и те же основные ингредиенты железа и углерода. Их основное отличие заключается в содержании легирующих элементов: в углеродистой стали содержание легирующих элементов не превышает 10,5 %, а в нержавеющей стали должно содержаться 10,5 % хрома и более. Это существенное различие дает углеродистой стали и нержавеющей стали их различные физические характеристики.

| Carbon Steel | Stainless Steel |

| Vulnerable to rust | Resistant to rust |

| Brittle | Less Brittle |

| Wear-resistant | Less wear-resistant |

Трубы из углеродистой стали можно разделить на четыре категории:

- Низкоуглеродистая сталь – содержание углерода 0,55–1,05%

- Среднеуглеродистая сталь – содержание углерода 0,25–10,6%

- Высокоуглеродистая сталь- содержание углерода 0,9-2,5%

- Супер высокая углеродная сталь- Содержание углерода 2,5-3,0%

Обычно используется углеродная сталь. углеродистые стали – очень низкое содержание легирующих элементов и малое количество Mn.

углеродистые стали – очень низкое содержание легирующих элементов и малое количество Mn.

- Среднеуглеродистая сталь

- Содержание углерода в пределах 0,3 – 0,6%.

- Может подвергаться термической обработке – аустенизации, закалке и последующему отпуску.

- Чаще всего используется в отпущенном состоянии – мартенсит отпуска.

- Среднеуглеродистые стали имеют низкую прокаливаемость.

- Добавление Cr, Ni, Mo улучшает способность к термообработке.

- Термообработанные сплавы прочнее, но имеют меньшую пластичность.

- Типичные области применения – Железнодорожные колеса и гусеницы, зубчатые колеса, коленчатые валы.

- Высокоуглеродистая сталь

- Высокоуглеродистая сталь – Содержание углерода 0,6 – 1,4%.

- Высокое содержание углерода обеспечивает высокую твердость и прочность.

- Самый твердый и наименее пластичный.

- Используется в закаленном и отпущенном состоянии.

- Сильные карбидообразователи, такие как Cr, V, W, добавляются в качестве легирующих элементов из карбидов этих металлов.

- Используется в качестве инструментальной и штамповой стали благодаря высокой твердости и износостойкости.

- Сверхвысокоуглеродистая сталь

- Содержание углерода приблизительно 1,25–2,0 %.

- Стали, которые могут быть отпущены до высокой твердости.

- Используется для специальных целей, таких как (непромышленные) ножи, оси или пробойники.

- Большинство сталей с содержанием углерода более 2,5% изготавливаются методом порошковой металлургии.

Углеродистая сталь используется в котлах, сосудах под давлением, теплообменниках, трубопроводах и других системах обслуживания при умеренных температурах, в которых желательны хорошая прочность и пластичность. Другие важные факторы включают стоимость, доступность и простоту изготовления.

- Марганец – прочность и твердость; снижается пластичность и свариваемость; влияет на прокаливаемость стали.

• Фосфор – повышает прочность и твердость, снижает пластичность и ударную вязкость стали.

•Сера снижает пластичность и ударную вязкость с надрезом. Снижается свариваемость. Встречается в виде сульфидных включений.

•Кремний – один из основных раскислителей, используемых в сталеплавильном производстве. В низкоуглеродистых сталях кремний обычно ухудшает качество поверхности.

• Медь – вредна для горячедеформированных сталей; благотворно влияет на коррозионную стойкость (Cu>0,20%).

•Никель – ферритовый упрочнитель; повышает прокаливаемость и ударную вязкость сталей.

•Молибден – повышает прокаливаемость; повышает сопротивление ползучести низколегированных сталей.

Frequently Used ASTM Grades of Carbon Steel

| Carbon Steel | Type | Standard | Grades | Specification |

| Medium-Temp | Трубы | A106 | A, B, C | Данная спецификация распространяется на трубы из углеродистой стали для эксплуатации при высоких температурах. |

| Фитинги | A234 | WPA, WPB, WPC | Настоящая спецификация распространяется на бесшовные и сварные фитинги из кованой углеродистой и легированной стали. | |

| Фланцы | A105 | Настоящая спецификация охватывает стандарты для компонентов трубопроводов из кованой углеродистой стали, то есть фланцев, фитингов, клапанов и аналогичных деталей, для использования в системах, работающих под давлением, в условиях окружающей среды и при более высоких температурах. | ||

| Клапаны | A216 | WCB | Настоящая спецификация распространяется на отливки из углеродистой стали для клапанов, фланцев, фитингов или других деталей, работающих под давлением, для работы при высоких температурах и качества, подходящего для сборки с другими отливками или коваными деталями. стальные детали сваркой плавлением. | |

| Болты и гайки | A193 | B7 | Эта спецификация охватывает болтовые материалы из сплавов и нержавеющей стали для сосудов под давлением, клапанов, фланцев и фитингов для работы при высоких температурах или высоком давлении, а также для других специальных применений. | |

| A194 | 2H | Стандартная спецификация для гаек из различных материалов. | ||

| Высокотемпературные | Трубы | A335 | P1, P11, P12, P22, P5, P9 | Эта спецификация распространяется на бесшовные трубы из ферритной легированной стали для эксплуатации при высоких температурах. |

| Фитинги | A234 | WP1, WP11, WP12, WP22, WP5, WP9 | Данная спецификация распространяется на бесшовные и сварные фитинги из кованой углеродистой и легированной стали. | |

| Фланцы | A182 | F1, F11, F12, F22, F5, F9 | Данная спецификация распространяется на кованые или катаные фланцы из сплавов и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы при высоких температурах. | |

| Клапаны | A217 | WC1, WC6, WC9, C5, C12 | Настоящая спецификация распространяется на стальные отливки, отливки из мартенситной нержавеющей стали и легированной стали для клапанов, фланцев, фитингов и других деталей, работающих под давлением. для работы в условиях высоких температур и агрессивных сред. для работы в условиях высоких температур и агрессивных сред. | |

| Болты и гайки | A193 | B7 | Настоящая спецификация распространяется на болтовые соединения из сплавов и нержавеющей стали для сосудов под давлением, клапанов, фланцев и фитингов для работы при высоких температурах или высоком давлении или для других специальных применений. | |

| A194 | 2H | Стандартная спецификация для гаек из различных материалов. | ||

| Низкотемпературные | Трубы | A333 | 6, 3 | Данная спецификация распространяется на стеновые бесшовные и сварные трубы из углеродистой и легированной стали, предназначенные для использования при низких температурах. |

| Фитинги | A420 | WPL6, WPL3 | Стандартная спецификация на трубопроводную арматуру из кованой углеродистой и легированной стали для эксплуатации при низких температурах. | |

| Фланцы | A182 | F304, F316, F321, F347 | Данная спецификация распространяется на кованые или катаные фланцы из сплавов и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы при высоких температурах. | |

| Клапаны | A182 | F304, F316, F321, F347 | Настоящая спецификация распространяется на кованые или катаные фланцы труб из сплава и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы при высоких температурах. | |

| Болты и гайки | A193 | B8 | Эта спецификация охватывает болтовые материалы из сплавов и нержавеющей стали для сосудов высокого давления, клапанов, фланцев и фитингов для работы при высоких температурах или высоком давлении или других специальных применений. | |

| A194 | 8 | Стандартная спецификация для гаек из различных материалов. |

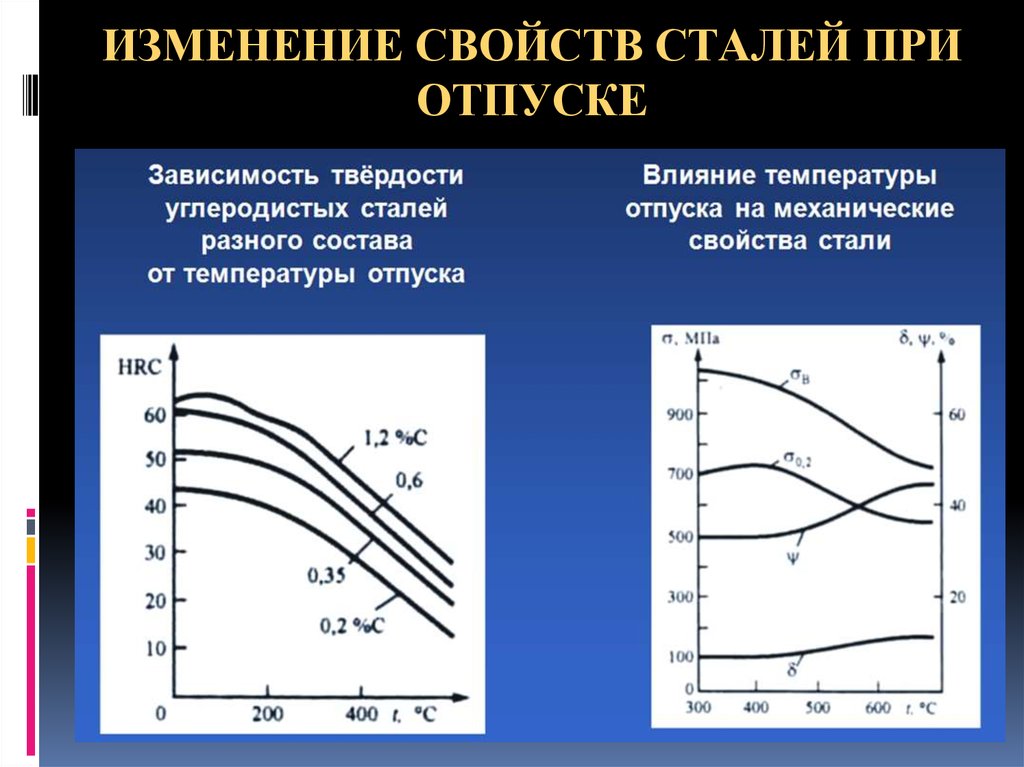

Целью термической обработки углеродистой стали является изменение механических свойств стали, обычно пластичности, твердости, предела текучести или ударопрочности. Обратите внимание, что электрическая и теплопроводность изменились лишь незначительно. Как и в большинстве методов упрочнения стали, модуль Юнга (упругость) не изменяется. Все виды обработки стали меняют пластичность на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термообработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь подвергают закалке (отводу тепла) со скоростью от умеренной до низкой, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, захватывая углерод внутри железа, образуя мартенсит. . Скорость, с которой сталь охлаждается до температуры эвтектоида (около 727 °С), влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, быстрое охлаждение оставит карбид железа мелкодисперсным и даст мелкозернистый перлит, а медленное охлаждение даст более крупный перлит.

Обратите внимание, что электрическая и теплопроводность изменились лишь незначительно. Как и в большинстве методов упрочнения стали, модуль Юнга (упругость) не изменяется. Все виды обработки стали меняют пластичность на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термообработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь подвергают закалке (отводу тепла) со скоростью от умеренной до низкой, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, захватывая углерод внутри железа, образуя мартенсит. . Скорость, с которой сталь охлаждается до температуры эвтектоида (около 727 °С), влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, быстрое охлаждение оставит карбид железа мелкодисперсным и даст мелкозернистый перлит, а медленное охлаждение даст более крупный перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к пластинчато-перлитной структуре слоев карбида железа с α-ферритом (почти чистое железо) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% С), то структура полностью перлитная с образованием на границах зерен мелких зерен (крупнее перлитной пластинки) цементита. Эвтектоидная сталь (0,77% углерода) будет иметь перлитную структуру во всех зернах без цементита на границах. Относительные количества компонентов находятся по правилу рычага. Ниже приведен список возможных видов термообработки:

Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к пластинчато-перлитной структуре слоев карбида железа с α-ферритом (почти чистое железо) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% С), то структура полностью перлитная с образованием на границах зерен мелких зерен (крупнее перлитной пластинки) цементита. Эвтектоидная сталь (0,77% углерода) будет иметь перлитную структуру во всех зернах без цементита на границах. Относительные количества компонентов находятся по правилу рычага. Ниже приведен список возможных видов термообработки:

- Spheroidizing

- Full annealing

- Process annealing

- Isothermal annealing

- Normalizing

- Quenching

- Martempering (Marquenching)

- Tempering

- Закалка

| Тип стали | Максимальная температура ковки (°F / °C) | Burning temperature (°F / °C) |

1. 5% carbon 5% carbon | 1920 / 1049 | 2080 / 1140 |

| 1.1% carbon | 1980 / 1082 | 2140 / 1171 |

| 0.9% carbon | 2050 / 1121 | 2230 / 1221 |

| 0.5% carbon | 2280 / 1249 | 2460 / 1349 |

| 0.2% carbon | 2410 / 1321 | 2680 / 1471 |

| 3.0% nickel steel | 2280 / 1249 | 2500 / 1371 |

| 3.0% nickel–chromium steel | 2280 / 1249 | 2500 / 1371 |

| 5.0% nickel (case-hardening) steel | 2320 / 1271 | 2640 / 1449 |

| Chromium–vanadium steel | 2280 / 1249 | 2460 / 1349 |

| High-speed steel | 2370 / 1299 | 2520 / 1385 |

| Stainless steel | 2340 / 1282 | 2520 / 1385 |

| Austenitic chromium–nickel steel | 2370 / 1299 | 2590 / 1420 |

| Silico-manganese spring steel | 2280 / 1249 | 2460 / 1350 |

[Источник: из Интернета]

Об авторе: pipefactory

Обновленные прайс-листы и информация

- Мы продаем круглые прутки по лучшим ценам в Индии – обновленный прайс-лист

- Процесс производства трубной арматуры

- Полное руководство по стальным фланцам