Схема электрическая 16к40 – Электросхема 16К40 – Токарные станки

alexxlab | 08.11.2019 | 0 | Разное

16К40, 16К40П станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К40

Производитель токарного станка 16К40 – Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года – это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков – 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели – 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ – 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 – для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20… Ø150 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик – Рязанское специальное конструкторское бюро станкостроения.

Производитель – Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 – станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 – станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 – станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С – Ø800 – производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C – Ø800 – производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C – Ø800 – производитель Dalian Machine Tool Group DMTG КитайC6280, CQ6280 – Ø800 – производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C – Ø800 – производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B – Ø800 – производитель Bochi Machine Tool Group Co.,ltd. Китай

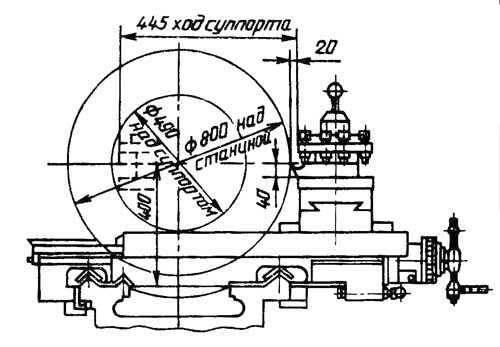

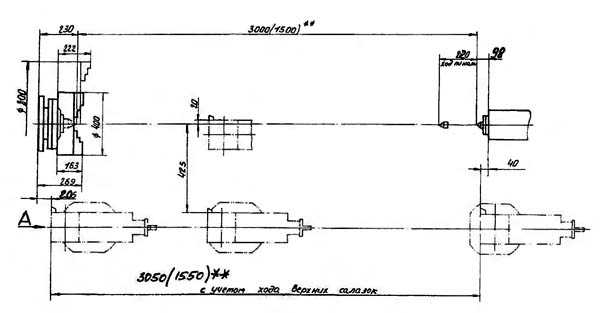

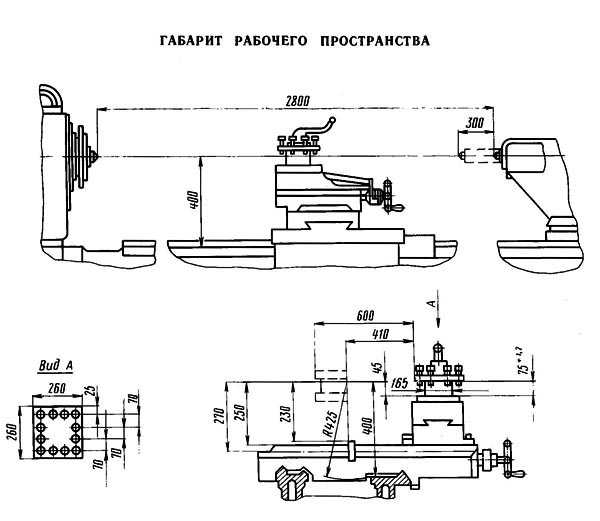

Габаритные размеры рабочего пространства токарного станка 16К40

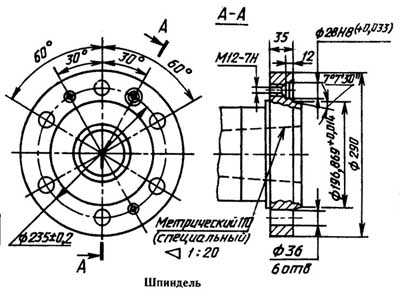

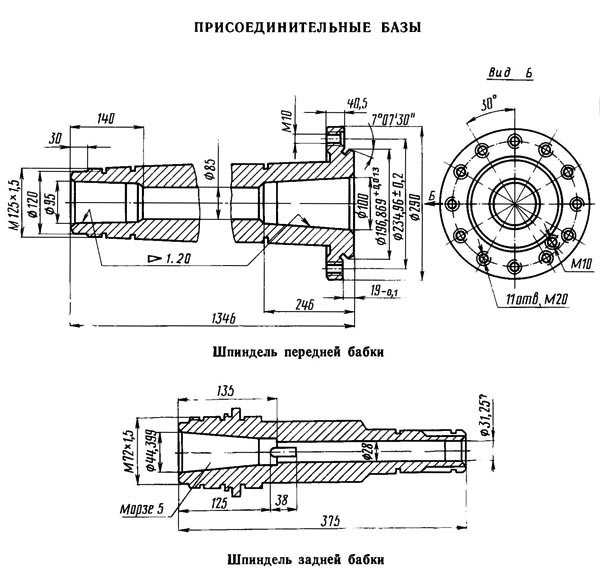

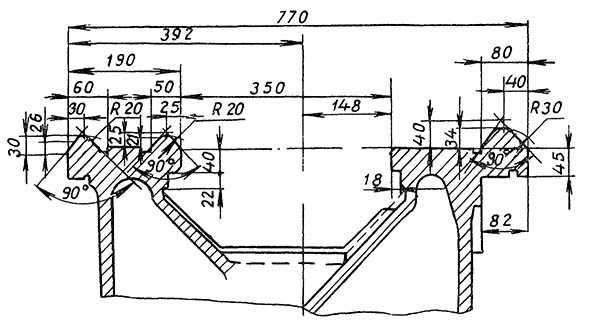

Посадочные и присоединительные размеры шпинделя станка 16К40

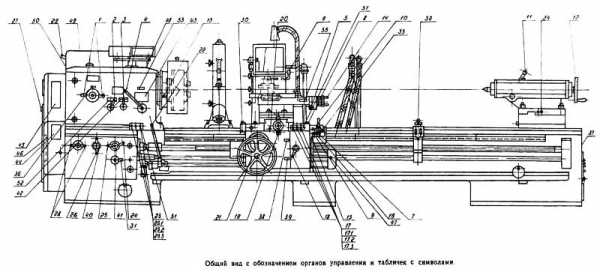

Общий вид и состав токарного станка 16К40

Расположение составных частей токарного станка 16К40

Спецификация составных частей токарного станка 16К40

- Шестерни сменные 16К40.35.000

- Станина 16К.40.13.000, *16К40-1.13.000

- Ограждение патрона 16К40.18.000

- Бабка передняя 16К40.21.00

- Бабка задняя 16К40.30.000

- Охлаждение 1М63.34.00, *1М63.77.000

- Суппорт 16К40.42.000

- Каретка 16К40.51.000

- Люнет подвижный l6K40.64.000

- Люнет неподвижный 16К40.66.000

- Электрошкаф 16K40.82.000

- Электротрубомонтаж 16K40.83.000, **16К40Ф101.83.000, *16К40-1.83.000, ***6К40Ф101-1.83.000

- Патрон четырехкулачковый 16К40.90.000

- Ограждение патрона 1М63Н.19.000

- Патрон трехкулачковый 1М.63Н.90.000

- Фартук 1М63Б.60.000

- Коробка подач 1М63Б.71.000

- Шкаф 1М63Б.85.000, **16К40Ф101.85.000

- Защитное устройство 16К30.14.000

- Устройство цифровой индикации **Ф5290

Кожух защитный 16К40.47.000

Примечание

* – для станков с РМЦ 1,5 м 16К40-1 и 16К40Ф101-1

** – для станков с устройством цифровой индикации УЦИ 16К40Ф101 и 16К40Ф101-1

*** – для станков с РМЦ 1,5 м и с УЦИ 16К40Ф101-1

Расположение органов управления токарно-винторезным станком 16К40

Расположение органов управления токарно-винторезным станком 16К40. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 16К40

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка установки нормального или увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка включения механического перемещения резцовых салазок суппорта

- Рукоятка поворота и зажима резцедержателя

- Тумблер включения местного освещения

- Головка зажима и отжима сухаря крепления каретки

- Тумблер переключения на точение конусов и цилиндров

- Рукоятка включения подач и ускоренных перемещений суппорта

- Рукоятка зажима пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка фиксации ограждения патрона

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятки управления фрикционом

- Тумблер включения насоса охлаждения

- Пульты управления на каретке и бабке передней

- 17.1; 23.1 Кнопки «Общий стоп»

- 17.2; 23.2 Кнопки «Стоп» двигателя главного привода

- 17.3; 23.3 Кнопки «Пуск» двигателя главного привода

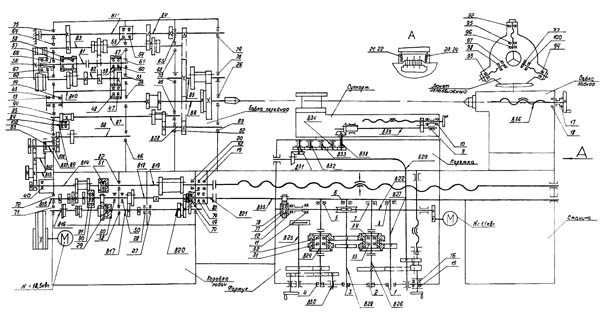

16К40 Схема кинематическая токарно-винторезного станка и расположение подшипников

Схема кинематическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Принцип работы токарно-винторезного станка 16К40

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Частота вращения шпинделя изменяется переключением зубчатых блоков. График частот вращения шпинделя рис. 1.6.2.

Бабка передняя сообщает шпинделю двадцать четыре ступени прямого вращения и одиннадцать ступеней обратного вращения через кинематические цепи согласно табл. 1.6.7.

Из полученных двадцати четырех ступеней две повторяются. Включение шпинделя осуществляется механической фрикционной муфтой.

Станина станка 16К40

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы.

Станина цельнолитая на тумбах имеет две призматических направляющих для каретки и две для задней бабки из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещаются бак с эмульсией и электронасос.

На левой тумбе сзади крепится электродвигатель главного привода.

Бабка передняя

Бабка передняя (рис. 1.6.4; 1.6.6) устанавливается на левой головной части станины.

Все зубчатые колеса кинематической цепи смонтированы она валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы.

Валы установлены на подшипниках качения.

Шпиндель со сквозным отверстием и внутренними конусами имеет три опоры. Передняя и средняя опоры — двухрядные подшипники с короткими цилиндрическими роликами.

Задняя опора — радиальный подшипник, работающий в паре с упорными шарикоподшипниками.

Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение — электромагнитной муфтой 121 (см. рис. 1.6.2).

Бабка задняя

Бабка задняя рис. 1.6.6 перемещается по направляющим станины на четырех радиальных шарикоподшипниках 5, установленных в мостике 6. На направляющих станины бабка закрепляется при помощи двух планок 8 четырьмя болтами 9.

Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов 1 и гайки 7, установленной в мостике.

Перемещение пиноли 10 производится маховиком 11

Суппорт

Суппорт (рис. 1.6.7) содержит поворотную часть 11. резцовые салазки 12 и резцедержатель 13.

Поворотная часть суппорта устанавливается на поперечной ползушке каретки и крепится четырьмя винтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную и механически. Отсчет перемещения осуществляется по лимбу 14.

Каретка

Каретка рис. (1.6.8, 1.6.9) снабжена двумя призматическими направляющими для продольного перемещения по станине и направляющими выполненными в форме «ласточкиного хвоста” для, перемещения поперечной ползушки.

Рукоятка 12 ручного перемещения поперечной ползушки снабжена устройством автоматического отключения ее при механической подаче.

Отсчет поперечного перемещения ползушки осуществляется устройством цифровой индикации (см. рис. 1.6.9).

Фартук

Фартук (рис. 1.6.10; 1.6.11) закрытого типа со съемной передней стенкой (крышкой) 5. Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлениями движения подачи. В эту же рукоятку встроена, кнопка, нажатием которой включается ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты •включение быстрого хода возможно при включенной подаче: Электрическая блокировка исключает возможность одновременного включения быстрого перемещения суппорта и подачи от ходового вала при сцепленной гайке ходового винта

Коробка подач

Коробка подач обеспечивает настройку на следующие виды работ

- нарезание резьбы метрической, дюймовой модульной и питчевой;

- нарезание точных резьб, минуя механизм коробки подач;

- точение.

Шестеренный механизм коробки подач состоит из наборного механизма, множительных механизмов привода ходового винта, ходового вала и механизма выбора вида работы — нарезание резьбы или точение.

Выбор вида работ, величин подач и резьб осуществляется по таблицам 1.6.6; 1.13.3; 1.13.4.

Шестерни сменные

Шестерни сменные рис. 1.6.14 служат для передачи вращения от выходного вала В37 бабки передней на входной вал В14 коробки подач.

При помощи комбинаций сменных шестерен (в соответствии со схемами таблиц 1.6.6; 1.13.3; 1.13.4. Станок можно налаживать на нарезание различных резьб.

На рис. 1.6.14 исполнение «а» показана настройка сменных шестерен на нарезание метрической и дюймовой резьб, а исполнение «б» показана настройка для модульной и питчевой резьб.

Настройка для метрической и дюймовой резьб используется также для получения основного ряда подач.

Шестерни сменные на валах 1, 2 и промежуточных осях 3 и 4 закрепляются гайкой поз. 5 через шайбу 6.

На торцах сменных шестерен нанесено число зубьев и модуль.

При закреплении приклона 7 и оси 4 необходимо установить шестерни сменные с минимальным зазором.

Нельзя забывать о регулярной смазке шестерен сменных и втулок 8, последние смазываются через колпачковую масленку 9.

Люнеты

Для обработки нежестких деталей станок оснащен подвижным рис. 1.6.15 и неподвижным рис. 1.6.16 люнетами. Люнеты снабжены сменными пинолями 3, роликами 2 и сухарями 1, установленными в зависимости от диаметра обрабатываемого изделия и условий работы рис. 1.6.16 варианты I, II, III.

Охлаждение

От электронасоса, установленного на баке охлаждения, охлаждающая жидкость через трубопровод, шланг и регулируемый наконечник подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса.

Бак устанавливается в правой тумбе станины. Очистку бака производить не реже одного раза в месяц.

Держатель

Держатель рис. 1.6.17 применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливается в позицию резцедержателя 6 и зажимают винтами 5.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента 4 и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется с помощью оправок, вставляемых в шпиндель или патрон. Оправки со станком не поставляются.

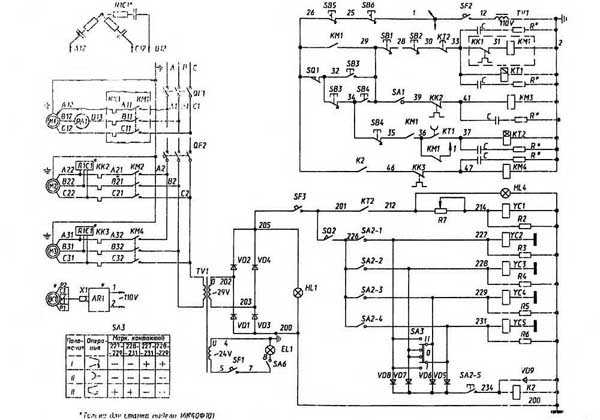

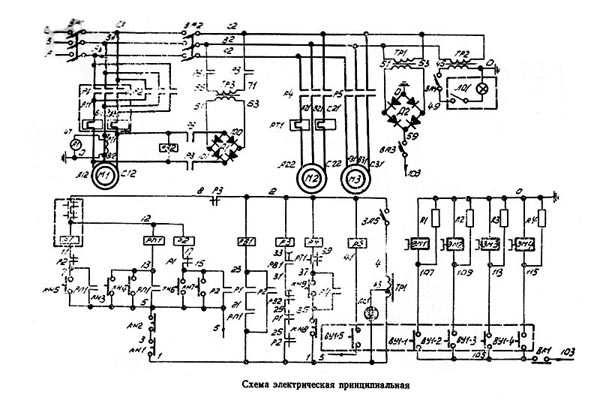

Схема электрическая принципиальная токарного станка 16К40

Схема электрическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Описание электроприводов и схемы управления токарного станка 16К40

Включение и отключение электрооборудования (см. рис. II.1, табл. II.1)

Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все выключатели, установленные в электрошкафу, в положение «ВКЛЮЧЕНО»

- закрыть на замок дверь электрошкафа, вручную включить вводный выключатель QF1. При этом загорается сигнальная лампочка HL1 молочного цвета на стенке электрошкафа, сигнализирующая о наличии напряжения в электрошкафу и о подключении станка к цеховой электросети.

Аварийное отключение электроприводов станка осуществляется нажатием на одну из кнопок SB5 или SB6 красного цвета с грибовидным толкателем увеличенного размера и принудительным возвратом, расположенных на пультах управления.

Для снятия напряжения со станка необходимо отключить вводный выключатель QF1.

Электропривод вращения изделия

Электропривод вращения изделия осуществляется от асинхронного электродвигателя трехфазного тока M1 типа 4АМР160М4УЗ; 18.5 кВт; 1465 об/мин при 50 Гц.

Пуск электродвигателя M1 осуществляется нажатием на кнопку SB3 или SB4 (расположенные па пультах каретки и передней бабки) при выключенном фрикционе. При этом размыкающий контакт конечного выключателя SQ1 замкнут. Пускатель КМ1 получает питание и подключает электродвигатель главного движения M1 к сети.

Одновременно с пускателем КМ1 получает питание реле времени КТ1, которое замыканием своего замыкающего контакта включает реле времени КТ2. Реле времени KТ2 в свою очередь замыканием своего замыкающего контакта включает тормозную муфту УС1.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого рукояткой. При отключенном фрикционе размыкающий контакт SQ1 остается замкнутым, реле времени KT1, КТ2 и тормозная муфта УС1 включены. При этом на шкафу загорается сигнальная лампочка HL4 синего цвета.

При работе двигателя М1 на холостом ходу, т. е. фрикцион отключен, реле времени КТ2 с выдержкой времени 150 …180 с размыкает свой размыкающий контакт и отключает магнитный пускатель КМ1 и соответственно двигатель М1 от сети.

Одновременно с пускателем КМ1 теряет питание реле времени КТ1, которое с выдержкой времени 25 с размыкает свой замыкающий контакт и отключает реле времени КТ2, которое в свою очередь размыканием замыкающего контакта отключает тормозную муфту УС1.

При включении фрикциона размыкающий контакт SQ1 размыкается, отключает реле времени КТ2 и обеспечивает работу станка.

Останов электродвигателя М1 осуществляется нажатием на кнопки SB1 или SB2, отключается магнитный пускатель КМ1, разрывая цепь питания электродвигателя М1.

С отключением электродвигателя М1 магнитный пускатель КМ1 своим размыкающим контактом включает реле времени КТ2 и тормозную муфту УС1.

Контроль за нагрузкой электродвигателя M1 осуществляется по амперметру РА1.

Электропривод подач

Привод подачи связан с главным приводом через кинематическую цепь коробки скоростей с коробкой подач. Перемещение каретки влево или вправо, суппорта вперед или назад осуществляется с помощью электромагнитных муфт УС2 … УС5; УС2 и УСЗ «влево—вправо», УС4 и УС5 «вперед-назад», расположенных в фартуке станка.

Управление электромагнитными муфтами УС2 … УС5 производится с помощью крестового переключателя, установкой его в одно из четырех положений. Для предотвращения пробоя электромагнитных муфт и уменьшения электрической дуги на контактах при отключении катушек предусмотрены разрядные резисторы.

Электропривод быстрых перемещений

Электропривод быстрых перемещений суппорта и каретки осуществляется от электродвигателя трехфазного тока М3 типа 4АМ80А4; 1,1 кВт; 1420 об/мин при 50 Гц.

Пуск электродвигателя МЗ осуществляется нажатием на кнопку SA2—5 «Прерывистое вращение», встроенную в головку крестового переключателя SA2.

При этом включается магнитный пускатель КМЗ и своими контактами подключает электродвигатель МЗ к питающей сети.

Направление быстрых перемещений каретки или суппорта в соответствующую сторону производится с помощью электромагнитных муфт УС2… УС5, аналогично как в приводе подач.

На фартуке станка имеется переключатель режимов работы SA3 на три положения, который включает муфты соответственно на:

- токарную работу

- конусное точение внутреннее

- конусное точение наружное

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электронасоса М2 трехфазного тока типа X14—22М; 0,12 кВт; 2800 об/мин при 50 Гц.

Пуск и останов электронасоса М2 производится переключателем SA1, установленным на фартуке станка, при включенном электродвигателе М1.

Местное освещение

Освещение зоны резания осуществляется аппаратом местного освещения с лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

Связь устройства цифровой индикации (УЦИ) со станком (для станков 16К40Ф101, 16К40Ф101—1)

В станке модели 16К40Ф101 применено устройство цифровой индикации (УЦИ), предназначенное для измерения и визуального отсчета в цифровой форме перемещения суппорта.

УЦИ способствует повышению производительности, а при определенных условиях — точности металлообработки.

Конструктивно устройство цифровой индикации выполнено в виде одного блока типа Ф5290, который расположен на передней бабке.

Питание УЦИ осуществляется от трансформатора TV1 напряжение 110 В, 50 Гц, расположенного в электрошкафу.

При отключении вводного автомата УЦИ обесточивается.

Датчик — сельсин БС—155А с УЦИ соединяется гибким, кабелем, а ось датчика с помощью пластинчатой муфты соединяется с поперечным винтом.

Перемещение рабочего инструмента на 5 мм соответствует одному обороту ходового винта, а следовательно, и ротора сельсина БС—155А. Фазовый сигнал поступает в блок индикации Ф5290.

Цифровой отсчет на индикаторном табло блока соответствует одному обороту ротора сельсина, равен 10 мм (т. е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 0,01 мм.

Подробное описание работы УЦИ дано в инструкции завода — изготовителя УЦИ Ф5290.

Перед началом работы с УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин.

УЦИ допускает непрерывную работу в течение 16 часов с последующим перерывом на 1 ч.

Блокировки и сигнализация

Блокировка, исключающая одновременное включение маточной гайки и электромагнитных муфт фартука, осуществляется конечным включателем SQ2, который обрывает цепь питания муфт при включении маточной гайки.

Сигнальная лампочка молочного цвета HL1, расположенная на стенке электрошкафа сигнализирует о наличии напряжения на станке при включенном вводном выключателе QFI.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

Технические данные и характеристики станка 16К40

| Наименование параметра | 16К40 | |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 490 | |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | |

| Наибольшая масса заготовки в центрах, кг | 4000 | |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | |

| Наибольший момент на шпинделе, кН/м | 6,3 | |

| Наибольшее усилие резания Pz, кН | 200 | |

| Число ступеней частот прямого вращения шпинделя | 24 | |

| Частота прямого вращения шпинделя, об/мин | 6,3…1250 | |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | |

| Конец шпинделя по ГОСТ 12595-72 | 11ИМ | |

| Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 3000 | |

| Наибольшее поперечное перемещение суппорта, мм | 445 | |

| Цена деления лимба при продольном перемещении, мм | 1 | |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | |

| Число ступеней продольных подач | 96 | |

| Пределы продольных рабочих подач, мм/об | 0,06…22,4 | |

| Пределы поперечных рабочих подач, мм/об | 0,024…8,29 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024…8,29 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1…224 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 28…0,25 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,28…56 | |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112…0,5 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | |

| Мощность электродвигателя главного привода, кВт | 18,5 | |

| Тип электродвигателя главного привода | 4А160М4У3 | |

| Мощность электродвигателя быстрого хода, кВт | 1,1 | |

| Тип электродвигателя быстрого хода | 4А80М4У3 | |

| Мощность электродвигателя насоса смазки, кВт | 0,12 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | |

| Габариты станка, мм | 5780 х 1850 х 1625 | |

| Масса станка, кг | 7100 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

Токарно-винторезный 16К40 – ремонт и модернизация

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

|

Получение станка в ремонт -проверка станка на точность -составление дефектной ведомости -очистка от стружки и масла -разборка на узлы, мойка узлов -разборка узлов на детали -мойка деталей

|

|

Ремонт станины -разборка, промывка, дефектация -шлифовка направляющих -окраска -установка |

|

Ремонт шпинделя -разборка, дефектация -шлифовка шпинделя -установка нового патрона -замена подшипников -сборка |

Ремонт коробки скоростей -разборка, промывка, дефектация -ремонт и замена комплектующих -замена подшипников -внутренняя окраска -сборка |

Ремонт фартука -разборка, промывка, дефектация -ремонт (замена) муфт и втулок -замена подшипников -внутренняя окраска -сборка |

|

Ремонт суппорта -разборка, промывка, дефектация -ремонт продольных направляющих каретки -шлифовка прижимных планок -шабровка поперечных направляющих каретки -шабровка направляющих верхнего суппорта -шабровка направляющих верхних салазок -шлифовка клиньев -ремонт резцедержателя -ремонт винта и гайки поперечного суппорта -ремонт винта и гайки верхнего суппорта -сборка-наклейка на поверхности скольжения суппорта и каретки износостойкого пластикового покрытия “ZX” |

|

Ремонт коробки подач -разборка, промывка, дефектация -ремонт и замена изношенных деталей -внутренняя окраска -сборка |

Ремонт задней бабки -разборка, промывка, дефектация -расточка и хонинговка направляющей пиноли задней бабки -шлифовка пиноли задней бабки -ремонт винта и гайки пиноли -сборка |

|

Ремонт ходового винта и вала -ремонт гитары -ремонт (замена) винта и вала -изготовление новых гаек -сборка |

|

Ремонт системы охлаждения и смазки -разборка, промывка, дефектация -ремонт (замена) трубопроводов и насосов -сборка |

|

Ремонт электрооборудования -установка нового электрошкафа -монтаж новой низковольтной аппаратуры в электрошкафу -ремонт(замена) светосигнальных и осветительных устройств -ремонт(замена) эл. двигателей -новый электромонтаж по станку |

|

Ремонт ограждений Сборка, шпатлевка и окраска Обкатка станка на холостом ходу на всех скоростях и подачах Проверка на шум и нагрев |

|

Сдача ОТК -механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и, жесткость, проверка люфтов, проверка на шум и нагрев) -электрика Сдача станка заказчику |

Результатом оказанных услуг является

· Полностью функционирующая и комплектная единица оборудования, с восстановленными техническими характеристиками согласно паспортным данным завода изготовителя, принятая Заказчиком;

· Полный комплект необходимой документации;

Общее описание

Станок 16К40 предназначен для выполнения разнообразных токарных работ, включая растачивание, сверление, точение конусов, а также нарезание резьб: метрических, дюймовых, модульных, питчевых.

Техническая характеристика и жесткость станка позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке черных и цветных металлов.

Вид климатического исполнения станка – УХЛ4 по ГОСТ 15150-69

Табл. 1 Технические характеристики

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Диаметр обрабатываемой детали над станиной, мм | 800 |

| Диаметр детали над суппортом, мм | 490 |

| Длина обрабатываемой детали, мм | 2800 |

| Пределы частот вращения шпинделя, Min/Max, об/мин | 6.3/1250 |

| Мощность двигателя главного движения, кВт | 18.5 |

| Габарит станка: Длина_ширина_высота(РМЦ=1000), мм | 5570_1844_1620 |

| Масса станка(РМЦ=1000), кг | 6675 |

| Год постановки/снятия станка с серийного производства | 1978 |

| Аналоги (замена) |

www.isrz.ru

«Сдан универсальный токарный станок 16К40. РМЦ-3000» в блоге «Производство»

Предприятием ПКФ «Станкосервис» (г. Рязань) выполнен заказ на производство нового токарно-винторезного станка 16К40 РМЦ-3000 (Расстояние между центрами).

Токарно-винторезный станок 16к40 предназначен для токарных работ в условиях выпуска продукции в относительно небольших количествах или единичного производства.

На станке можно выполнять: наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Станок выполнен по классической схеме. Станина — цельная, литая, чугунная. Жесткость конструкции 16к40 позволяют использовать современный быстрорежущий и твердосплавный инструмент при обработке черных и цветных металлов. Высокая мощность привода и широкий диапазон регулировки вращения шпинделя и подач обеспечат эффективную обработку любых материалов.

Основные технические характеристики токарного станка 16К40-3

| Параметр | Значение |

| Наибольшая длина обрабатываемой заготовки, мм | 3000 |

| Диаметр устанавливаемой детали над станиной, мм, макс. | 840 |

| Диаметр обработки над суппортом, мм, макс. | 490 |

| Диаметр отверстия в шпинделе, мм | 105 |

| Пределы частот вращения шпинделя, об/мин | 10÷1250 |

| Крутящий момент на шпинделе, кН·м, макс. | 6,3 |

| Усилие резания Рz, кН, макс. | 20 |

| Вес детали, устанавливаемой на станке в центрах, кг, макс. | 4000 |

| Класс точности станка | Н |

| Ширина станины, мм | 580 |

| Мощность двигателя, кВт | 18,5 |

В отличии от базовой модели 1М63Н, 16К40 имеет увеличенный диаметр обработки над суппортом — 490 мм .

sdelanounas.ru

Паспорт на токарно-винторезный станок 16К40 / Токарные станки / Stanok-online.ru

Печать документации: Рязанский станкостроительный завод

Год печати документации: 1990

Количество папок: 4

Количество страниц, листов: 76

Узнать стоимость документации

Паспорт и документация к данной модели станка находится в нашем архиве, в электронном виде. В комплект документации входит, по разделам, согласно содержания:

1. Руководство по эксплуатации

Содержание:

1. Общие сведения

2. Основные технические данные и характеристики

3. Комплектность

4. Указания мер безопасности

5. Состав станка

6. Устройство, работа станка и его составных частей

7. Электрооборудование

8. Гидросистема – раздел не требуется

9. Пневмосистема – раздел не требуется

10. Система смазки

Карта смазки

11. Транспортирование и хранение

12. Порядок установки и пуск

13. Порядок работы

Углы установки резцовых салазок суппорта при обработке некоторых конусов, применяемых в машиностроении. Таблица

14. Возможные неисправности и методы их устранения

15. Особенности разборки и сборки при ремонте

16. Сведения по запасным частям

17. Сведения о приёмке

18. Указания по техническому обслуживанию, эксплуатации и ремонту

19. Гарантии изготовителя

2. Электрооборудование станка

1. Общие сведения

Элементы электрооборудования

Таблица соединений к схеме электрической

2. Первоначальный пуск станка

3. Описание электроприводов и схемы управления

4. Блокировки и сигнализация

5. Указания мер безопасности

6. Указания о необходимых регулировках

7. Указания по эксплуатации электрооборудования станка

8. Перечень возможных нарушений в работе станка

9. Указания о порядке демонтажа и монтажа электрооборудования

3. Сведения по запасным частям

1. Введение

2. Перечень подшипников

3. Перечень чертежей быстроизнашиваемых деталей

4. Сведения о приёмке

Приложение 1: Инструктивно-технологическая карта технического обслуживания

Приложение 2: Карта планового технического обслуживания

Приложение 3: Учёт оперативного времени работы оборудования

Приложение 4: Учёт технического обслуживания и ремонта оборудования

Схемы и чертежи станка:

– Общий вид токарно-винторезного станка чертёж

– Габаритные и присоединительные размеры шпинделя чертёж

– Габариты рабочего пространства чертёж

– Общий вид с обозначением составных частей станка чертёж

– Общий вид с обозначением органов управления и табличек с символами чертёж

– Схема кинематическая принципиальная

– График частот вращения шпинделя чертёж

– Бабка передняя чертёж

– Бабка задняя чертёж

– Суппорт чертёж

– Каретка чертёж

– Фартук чертёж

– Коробка подач чертёж

– Шестерни сменные чертёж

– Люнет подвижный чертёж

– Люнет неподвижный. Варианты настройки неподвижного люнета чертёж

– Держатель чертёж

– Схема смазки принципиальная

– Схема смазки станка

– Схема строповки станка

– Монтажный чертёж фундамент станка

– Габаритный чертёж станка

– Болт фундаментный чертёж

– Схема наладки суппортной группы

– Регулирование подшипников шпинделя

– Схема электрическая принципиальная

– Схема электрическая соединений

– Схема расположения подшипников

– Втулка чертёж

– Сухарь чертёж

– Гнездо чертёж

– Гайка чертёж

– Колесо червячное чертёж

– Полугайка чертёж

– Диск чертёж

Краткое описание станка:

Настоящий документ предназначен для изучения станка токарно-винторезного модели 16К40 и правил его эксплуатации (использования, технического обслуживания, транспортирования и хранения). При эксплуатации станков необходимо строго придерживаться предписаний и рекомендаций, изложенных в настоящем руководстве и прилагаемой технической документации на основные комплектующие изделия. Вести учет технического обслуживания и ремонта. Пуско-наладочные работы (ПНР) и гарантийный ремонт станка осуществляет РСПО или предприятие потребитель, имеющее договор с РСПО на право проведения указанных работ. К эксплуатации станка допускаются лица, прошедшие обучение и аттестованные на право работ на станках. Для проведения гарантийного ремонта потребитель должен сообщить РСПО факт отказа станка, сохранив ситуацию, при которой он произошел.

В сообщении указать следующее:

– модель и заводской номер станка;

– почтовый адрес предприятия, позывной телекса, номер телефона заинтересованной службы;

– необходимость справки допуска;

На станках можно производить:

– Наружное точение;

– Растачивание;

– Сверление;

А так же нарезание резьб:

– Метрической;

– Модульной;

– Дюймовой;

– Питчевой.

Техническая характеристика и жёсткость станков позволяют полностью использовать возможности быстрорежущего и твёрдосплавного инструментов при обработке как чёрных, так и цветных металлов.

Персонал, допущенный к работе на станке в установленном на предприятии порядке, а так же к его наладке и ремонту, обязан:

– получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основании типовых инструкций по охране труда;

– ознакомиться с правилами эксплуатации и ремонта станка и указаниями безопасности труда, которые содержатся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к устройствам и комплектующим изделиям, входящим в состав станка;

Во избежание захвата одежды вращающимися частями станка или обрабатываемой деталью, необходимо аккуратно заправить спецодежду и убрать волосы под головной убор. Перед включением станка убедиться, что его пуск не опасен для людей, находящихся у станка. В первый период после пуска станка не рекомендуется работать при максимальной частоте вращения шпинделя.

stanok-online.ru

Паспорт на токарно-винторезный станок 16К40Ф101 / Токарные станки / Stanok-online.ru

Печать документации: Рязанский станкостроительный завод

Год печати документации: 1990

Количество папок: 4

Количество страниц, листов: 76

Узнать стоимость документации

Паспорт и документация к данной модели станка находится в нашем архиве, в электронном виде. В комплект документации входит, по разделам, согласно содержания:

1. Руководство по эксплуатации

Содержание:

1. Общие сведения

2. Основные технические данные и характеристики

3. Комплектность

4. Указания мер безопасности

5. Состав станка

6. Устройство, работа станка и его составных частей

7. Электрооборудование

8. Гидросистема – раздел не требуется

9. Пневмосистема – раздел не требуется

10. Система смазки

Карта смазки

11. Транспортирование и хранение

12. Порядок установки и пуск

13. Порядок работы

Углы установки резцовых салазок суппорта при обработке некоторых конусов, применяемых в машиностроении. Таблица

14. Возможные неисправности и методы их устранения

15. Особенности разборки и сборки при ремонте

16. Сведения по запасным частям

17. Сведения о приёмке

18. Указания по техническому обслуживанию, эксплуатации и ремонту

19. Гарантии изготовителя

2. Электрооборудование станка

1. Общие сведения

Элементы электрооборудования

Таблица соединений к схеме электрической

2. Первоначальный пуск станка

3. Описание электроприводов и схемы управления

4. Блокировки и сигнализация

5. Указания мер безопасности

6. Указания о необходимых регулировках

7. Указания по эксплуатации электрооборудования станка

8. Перечень возможных нарушений в работе станка

9. Указания о порядке демонтажа и монтажа электрооборудования

3. Сведения по запасным частям

1. Введение

2. Перечень подшипников

3. Перечень чертежей быстроизнашиваемых деталей

4. Сведения о приёмке

Приложение 1: Инструктивно-технологическая карта технического обслуживания

Приложение 2: Карта планового технического обслуживания

Приложение 3: Учёт оперативного времени работы оборудования

Приложение 4: Учёт технического обслуживания и ремонта оборудования

Схемы и чертежи станка:

– Общий вид токарно-винторезного станка чертёж

– Габаритные и присоединительные размеры шпинделя чертёж

– Габариты рабочего пространства чертёж

– Общий вид с обозначением составных частей станка чертёж

– Общий вид с обозначением органов управления и табличек с символами чертёж

– Схема кинематическая принципиальная

– График частот вращения шпинделя чертёж

– Бабка передняя чертёж

– Бабка задняя чертёж

– Суппорт чертёж

– Каретка чертёж

– Фартук чертёж

– Коробка подач чертёж

– Шестерни сменные чертёж

– Люнет подвижный чертёж

– Люнет неподвижный. Варианты настройки неподвижного люнета чертёж

– Держатель чертёж

– Схема смазки принципиальная

– Схема смазки станка

– Схема строповки станка

– Монтажный чертёж фундамент станка

– Габаритный чертёж станка

– Болт фундаментный чертёж

– Схема наладки суппортной группы

– Регулирование подшипников шпинделя

– Схема электрическая принципиальная

– Схема электрическая соединений

– Схема расположения подшипников

– Втулка чертёж

– Сухарь чертёж

– Гнездо чертёж

– Гайка чертёж

– Колесо червячное чертёж

– Полугайка чертёж

– Диск чертёж

Краткое описание станка:

Настоящий документ предназначен для изучения станка токарно-винторезного модели 16К40Ф101 и правил его эксплуатации (использования, технического обслуживания, транспортирования и хранения). При эксплуатации станков необходимо строго придерживаться предписаний и рекомендаций, изложенных в настоящем руководстве и прилагаемой технической документации на основные комплектующие изделия. Вести учет технического обслуживания и ремонта. Пуско-наладочные работы (ПНР) и гарантийный ремонт станка осуществляет РСПО или предприятие потребитель, имеющее договор с РСПО на право проведения указанных работ. К эксплуатации станка допускаются лица, прошедшие обучение и аттестованные на право работ на станках. Для проведения гарантийного ремонта потребитель должен сообщить РСПО факт отказа станка, сохранив ситуацию, при которой он произошел.

В сообщении указать следующее:

– модель и заводской номер станка;

– почтовый адрес предприятия, позывной телекса, номер телефона заинтересованной службы;

– необходимость справки допуска;

На станках можно производить:

– Наружное точение;

– Растачивание;

– Сверление;

А так же нарезание резьб:

– Метрической;

– Модульной;

– Дюймовой;

– Питчевой.

Техническая характеристика и жёсткость станков позволяют полностью использовать возможности быстрорежущего и твёрдосплавного инструментов при обработке как чёрных, так и цветных металлов.

Персонал, допущенный к работе на станке в установленном на предприятии порядке, а так же к его наладке и ремонту, обязан:

– получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основании типовых инструкций по охране труда;

– ознакомиться с правилами эксплуатации и ремонта станка и указаниями безопасности труда, которые содержатся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к устройствам и комплектующим изделиям, входящим в состав станка;

Во избежание захвата одежды вращающимися частями станка или обрабатываемой деталью, необходимо аккуратно заправить спецодежду и убрать волосы под головной убор. Перед включением станка убедиться, что его пуск не опасен для людей, находящихся у станка. В первый период после пуска станка не рекомендуется работать при максимальной частоте вращения шпинделя.

stanok-online.ru

1А64 станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1А64

Производитель токарного станка 1А64 – Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года – это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков – 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели – 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ – 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 – для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

1А64 Станок токарно-винторезный универсальный. Назначение и область применения.

Станок заменил в производстве токарный станок 164.

На смену токарно-винторезному станку 1А64 пришел токарно-винторезный станок более совершенной конструкции – 16К40.

Станок 1А64 предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Так как станок 1А64 позволяет обрабатывать заготовки массой до 5 тонн, то его целесообразно применять в условиях единичного и мелкосерийного производства, в ремонтных и инструментальных цехах промышленных предприятий.

На станке можно выполнять разнообразные токарные работы, включая точение конусов, а также нарезание метрической, модульной и дюймовой резьб.

Изменение чисел оборотов шпинделя и скорости подач суппорта осуществляется переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Для продольных и поперечных перемещений суппорта имеется ручной и механический приводы.

Для быстрых ходов суппорта применяется отдельный электродвигатель.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Класс точности станка Н.

Шероховатость обработанной поверхности V 6.

Разработчик – Рязанское специальное конструкторское бюро станкостроения.

Производитель – Рязанский станкостроительный завод

Габаритные размеры рабочего пространства токарного станка 1А64

Габаритные размеры рабочего пространства токарного станка 1а64

Габариты рабочего пространства токарного станка 1а64

Посадочные и присоединительные размеры шпинделя станка 1А64

Шпиндель токарно-винторезного станка 1а64

Станина токарно-винторезного станка 1а64

Станина токарно-винторезного станка 1а64. Смотреть в увеличенном масштабе

Общий вид и состав токарного станка 1А64

Фото токарно-винторезного станка 1а64

Расположение составных частей токарного станка 1А64

Расположение основных узлов токарного станка 1А64

Спецификация составных частей токарного станка 1А64

- Станина – 1А64.01

- Коробка подач – 1А64.07

- Шестерни сменные – 1А64.08

- Бабка передняя – 1А64.02

- Патрон – 164.09

- Фартук – 1А64.06

- Каретка – 1А64.05

- Суппорт – 1А64.04

- Охлаждение – 1А64.14

- Люнет подвижный – 1А64.10

- Электротруборазводка – 1А64.81

- Люнет неподвижный – 1А64.20

- Бабка задняя – 1А64.03

- Электрооборудование – 1А64.80

Перечень органов управления токарно-винторезным станком 1А64

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- Кнопка «Стоп» (дублирующая)

- Кнопка «Шпиндель назад» (дублирующая)

- Маховик ручного перемещения каретки

- Кнопка «Шпиндель вперед»

- Кнопка «Стоп»

- Рукоятка включения гайки ходового винта

- Кнопка «Шпиндель назад»

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- Валик ручного перемещения задней бабки

- Рукоятка упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Кнопка «Импульс шпинделя вперед»

- Кнопка «Шпиндель вперед» (дублирующая)

- Кнопка включения насоса охлаждения

- Кнопка выключения насоса охлаждения

Схема кинематическая токарно-винторезного станка 1А64

Кинематическая схема токарного станка 1а64

Схема кинематическая токарно-винторезного станка 1a64. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 1А64

Электрическая схема токарного станка 1а64

Схема электрическая токарно-винторезного станка 1a64. Смотреть в увеличенном масштабе

Электрооборудование токарно-винторезного станка 1А64. Общие сведения

На станке установлены следующие электродвигатели:

- Электродвигатель главного привода

- Электродвигатель быстрых перемещений каретки

- Электродвигатель насоса охлаждения

Питание электрооборудования станка осуществляется от сети переменного тока 380 В, 50 Гц.

Питание цепей управления постоянного тока осуществляется от селеновых выпрямителей Д1, Д2 (однофазный мост) напряжением 24 В (см. рис. 15).

Питание цепей управления переменного тока осуществляется от понижающего трансформатора напряжением 110 В.

Питание лампы местного освещения производится от отдельного трансформатора напряжением 24 В.

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки.

Управление электроприводами станка дистанционное, кнопочное, осуществляется (см. рис. 18):

- с пульта управления на передней бабке — ПБ

- с пульта управления на каретке — ПК

- с пульта управления на фартуке — ПФ

Присоединение электрооборудования станка к цеховой электросети осуществляется с помощью вводного автомата (автоматического выключателя) BAI, установленного на боковой степи ниши передней бабки. Ввод осуществляется проводом сечением 10 мм2.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

Величины номинальных токов и значений уставок магнитных пускателей и реле приведены в табл. 11, 12, 13.

Нулевая защита электрооборудования станка осуществляется размыканием з. (замыкающих) блок-контактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой электросети.

Первоначальный пуск токарно-винторезного станка 1А64

Перед первоначальным пуском проверяется:

- надежность заземления станка, станций управления и других устройств, расположенных вне станка

- правильность монтажа электрооборудования, особенно внешнего монтажа и подключения электрооборудования станка к цеховой сети

- правильность уставок реле времени, тепловых реле, сопротивлений

После проверки электрооборудования в станции управления отсоединяются провода питания всех электродвигателей. Включением вводного автомата ВА1 автоматического выключатели электрооборудование станка подключается к цеховой сети. Воздействием на органы управления на пультах, на конечные выключатели и другие аппараты нажимного действия проверяются правильность и четкость срабатывания магнитных пускателей и аппаратуры управления электродвигателями и другими исполнительными устройствами, а также проверяется действие блокировок и сигнализации.

Отключается вводной автомат ВА1 и к станции управления подсоединяются провода питания электродвигателей.

Производится проверка с включением электродвигателей и других исполнительных органов.

Описание работы токарно-винторезного станка 1А64

Включение и отключение электрооборудования. Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все автоматы, установленные на панели управлении в нише передней бабки, в положение включено

- закрыть на замок дверь электрошкафа (ниши)

Вручную включить вводной автомат ВА1, установленный на боковой стенке ниши передней бабки.

На щитке передней бабки загорается сигнальная лампочка ЛС1 белого цвета, сигнализирующая о включении автомата ВА1. Включением вводного автомата ВА1 осуществляется подача напряжения от внешней сети для питания электрооборудования станка.

Аварийное отключение электроприводов станка производится нажатием на кнопку «Аварийный стоп», расположенную на пульте передней бабки.

Для снятия напряжения со станка необходимо отключить вручную вводной автомат ВА1.

Главный привод

Главный электропривод (вращение изделия) осуществляется от асинхронного электродвигателя трехфазного тока M1 типа АО2-62-4 мощностью 17 кВт, 1450 об/мин. Пуск электродвигателя M1 «Вперед» осуществляется нажатием на кнопки Кн3 или Кн4 «Пуск». При этом включается пускатель РП1, который своим з. (замыкающим) контактом становится на самопитание и включает магнитный пускатель Р1; з. контакты пускателей Р1 и РП1 включают реле времени РВ1, которое замыкает свой контакт в цепи магнитного пускателя РЗ.

Магнитный пускатель Р1 производит запуск электродвигателя М1. Одновременно с этим размыкаются р. (размыкающие) блок-контакты магнитного пускателя Р1 в цепи магнитных пускателей Р2 и РЗ, а с запуском электродвигателя M1 включается реле времени РВ2, которое размыкает свой р. контакт в цепи магнитного пускателя РЗ.

Останов электродвигателя M1 осуществляется нажатием на кнопки Кн1, Кн2 «Стол». Отключаются пускатель РП1, реле времени РВ1 и магнитный пускатель Р1, разрывая цепь питания электродвигателя M1.

С отключением электродвигателя M1 отключается реле времени РВ2, которое с выдержкой времени 1—2 сек (достаточной для снижения напряжения на статоре электродвигателя до допустимой величины) с целью предохранения от пробоя селеновых выпрямителей Д1, замыканием своего р. контакта включает магнитный пускатель РЗ.

Магнитный пускатель РЗ своими з. контактами замыкает цепь электродинамического торможения электродвигателя Ml, включенную в звезду статорную обмотку и селеновый выпрямитель Д1, питаемый от трансформатора Tp1.

Электродвигатель M1 тормозятся в режиме динамического торможения.

По истечении выдержки времени, достаточного до полного торможения электродвигателя Ml, реле времени РВ1 размыкает свой временной контакт з. и отключает магнитный пускатель РЗ.

Электродвигатель M1 окончательно тормозится и останавливается.

Пуск электродвигателя «Назад» осуществляется нажатием на кнопки Кн6 или Кн7 «Пуск». При этом включается магнитный пускатель Р2, который своими з. контактами становится на самопитание, производит запуск электродвигателя M1 и включает реле времени РВ1. Одновременно с этим размыкаются р. блок-контакты в цепи магнитных пускателей Р1 и РЗ. Останов и торможение электродвигателя M1 после запуска «Назад» производится так же, как после запуска «Вперед».

Пуск электродвигателя M1 для наладочных режимов производится нажатием на кнопку Кн5 «Толчок».

В этом случае включается только магнитный пускатель Р1, который производит запуск в толчковом режиме электродвигателя M1.

Контроль нагрузки электродвигателя M1 производится амперметром А1.

Электропривод подач

Электропривод подачи связан с главным приводом через кинематическую цепь коробки скоростей с коробкой подач. Перемещение каретки влево или вправо и суппорта вперед-назад осуществляется с помощью электромагнитных муфт ЭМ1-ЭМ4 (ЭМ1 и ЭМ2 влево-вправо, ЭМЗ и ЭМ4 — вперед-назад).

Управление электромагнитными муфтами производится с помощью крестового переключателя установкой его в одно из четырех положений.

Для предотвращения пробоя электромагнитных муфт и уменьшения электрической дуги на контактах при отключении катушек предусмотрены разрядные сопротивления.

В схеме управления электромагнитными муфтами имеется блокировка, запрещающая включение электромагнитных муфт при включенной маточной гайке.

Эта блокировка осуществляется размыканием р. контакта конечного выключателя ВК1.

Электропривод быстрых перемещений суппорта и каретки

Электропривод осуществляется от отдельного электродвигателя трехфазного тока МЗ типа 4АХ80В4, мощностью 1,5 кВт, 1400 об/мин.

Включение электродвигателя МЗ производится нажатием на кнопку ВУ 1-5 «Толчок», встроенную в головку рукоятки крестового переключателя.

Включается магнитный пускатель Р5 для толчкового вращения электродвигателя М3. Быстрое перемещение каретки и суппорта в соответствующую сторону производится с помощью электромагнитных муфт ЭМ1-ЭМ4 аналогично тому, как в приводе подачи.

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электродвигателя М2 трехфазного тока типа ПА22, мощностью 0,125 кВт, 2800 об/мин.

Пуск электродвигателя М2 производится нажатием на кнопку Кн8 “Стоп”. При этом включается магнитный пускатель Р4, который своими з, контактами ставится на самопитание и производит пуск электродвигателя М2.

Останов электродвигателя М2 осуществляется нажатием на Кн8 «Стоп». При этом отключается магнитный пускатель Р4 и электродвигатель М2 останавливается. Местное освещение. Для освещения рабочего места используется аппарат местного освещения ЛО1 с лампочкой на 24 В, 40 Вт, которая питается от обмотки 24 В трансформатора Тр2.

Технические данные и характеристики станка 1А64

| Наименование параметра | 16К40 | 1А64 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н,П | Н |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 450 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 2800 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 5000 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 85 |

| Наибольший диаметр обрабатываемого прутка, мм | 80 | |

| Торможение шпинделя | Имеется | Имеется |

| Наибольший крутящий момент на шпинделе, кН/м | 6,3 | |

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 6,3..1250 | 7,1..750 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 |

| Конец шпинделя по ГОСТ 12595-72 | 11ИМ | 11ИМ |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 3000 | 2520 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 600 |

| Цена деления лимба при продольном перемещении, мм | 1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 6 |

| Число ступеней продольных подач суппорта | 96 | 32 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,06..22,4 | 0,20..3,05 |

| Число ступеней поперечных подач суппорта | 96 | 32 |

| Пределы поперечных рабочих подач суппорта, мм/об | 0,024..8,29 | 0,07..1,04 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 2,16 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 0,735 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..224 | 1..120 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 28..0,25 | 28..0,25 |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,28..56 | 0,5..30 |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112…0,5 | нет |

| Наибольшее продольное/ поперечное усилие резания, кН | 200/ 200 | 120/ 78 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 200 | 240 |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024..8,29 | |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | 4 |

| Мощность электродвигателя главного привода, кВт | 18,5 | 17 |

| Мощность электродвигателя быстрого хода, кВт | 1,1 | 1,5 |

| Мощность электродвигателя насоса смазки, кВт | 0,12 | 0,12 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 |

| Насос охлаждения (помпа) | 200Х14-22 | ПА-22 |

| Габариты станка, мм | 5780 х 1850 х 1625 | 5825 х 2000 х 1660 |

| Масса станка, кг | 7100 | 11400 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru