Схема литье в кокиль: Литье в кокиль: технология, преимущества, недостатки, изготовление

alexxlab | 01.12.2017 | 0 | Разное

Литье в кокиль – это технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла (сталь, чугун и пр.). Эту форму называют кокиль.

Грибовидный кокиль

Грибовидный кокильПроцесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Область применения

Кокильное литье широко используют для производства отливок из черных и цветных металлов. На автоматизированном оборудовании, предназначенном для этой обработки металлов допустимо литье алюминия в кокиль, но при этом вес отливки не должен превышать 30 кг.

На неавтоматизированном оборудовании допустимо литье чугуна в кокиль, при этом масса отливки не должна превышать 12 тонн.

Этапы литья в кокиль

Сложно найти промышленную отрасль, в которой не применяют литье в кокиль. Эта технология позволяет изготавливать широкий круг деталей из различных металлов. Например, на электротехнических заводах их применяют для отливки деталей электрических машин, на предприятиях, которые выпускают силовые установки для автомобилей, эту технологию применяют для производства головок блока цилиндров или картеров защиты.

Кокильная литейная машина

Практика показывает, что чаще всего литье этого типа применяют в отношении алюминия и его сплавов. На втором месте стоит чугун и на третьем сталь.

Что общего между закуской из морепродуктов и формой для литья? Тот, кто разбирается одновременно и в кулинарии, и в металлургии, вспомнить о названии «кокиль».

Во французской кухне им именуют горячее блюдо из рыбы, подаваемое в металлической посуде, напоминающей створку морской раковины. Чаша именуется кокильницей. В металлургии она выглядит иначе. Как именно? С этого начнем обзор.

Что такое кокиль?

Кокиль на фото, предстаёт как металлические сосуды различных форм и размеров. Все зависит от того, какую отливку нужно получить. В кокилях, к примеру, формируют чугунные изделия.

Бывают разъемные и неразъемные формы. Последние, называются вытряхными. Готовые изделия из них попросту вытрясают. Понятно, что литье должно иметь простые формы, иначе, застрянет в сосуде.

Разъемные кокили предназначены для отливки изделий сложных форм. От их сложности зависит количество разъемов. К тому же, бывают одно- и многоместные кокили. В последних, присутствуют несколько рабочих полостей. Это позволяет делать отливки в кокиль, экономя время, формируя сразу партию товара.

Поскольку в производственные кокили заливают не горячую еду, а расплавленные металлы, емкости должны быть устойчивыми к высоким температурам, причем неоднократным. Поэтому, для изготовления литейных форм подходит узкий круг материалов. Рассмотрим их.

Изготовление кокиля

Изготовление кокилей для литья ориентируется на то, с какими сплавами им предстоит взаимодействовать. Материал форм, так же, подбирается в соответствии с размерами заливок.

Так, для мелких и средних изделий из меди, алюминия, чугуна и сплавов магния используют кокили из СЧ20 и 25. Под аббревиатурами скрываются марки чугуна. 25-я соответствует перлитному, а 20-я – феррито-перлитному.

Расшифруем. Феррум – научное название железа. Перлит – горная порода вулканического происхождения. Собственно, сим состав 20-го и 25-го чугунов и ограничивается.

Оба сплава низколегированные, то есть, сторонних добавок в них минимум. По свойствам марки расходятся лишь в показателе модуля упругости. У 25-го чугуна он на 70 единиц больше.

Литье в кокили из чугунов ВЧ40 и ВЧ45 подходит и для изделий крупных форм. Отливают их, охлаждая воздухом, или смесью газов с водой. В качестве заливаемого в формы материала берутся серые чугуны. Они состоят из железа и углерода. Последний элемент частично преобразован в графит. Его хлопья и придают сплавам серый цвет.

Литье в кокиль формы особо крупной возможно, если емкость стальная. Для нее подойдут 5 марок сплава. Это стали: Cm3, 10, 20, 15-Л-11 и 15ХМЛ. Кокили из них подходят и для мелких, средних отливок. Главное, чтобы изделия создавались из чугуна, смесей с магнием и медью. Кокиль для алюминия тоже может быть стальным.

Из меди и ее сплавов делают кокили для отливки металлических стержней. Они могут быть любого состава. Медные стенки формы, как правило, тонкие и позволяют охлаждать заготовки водой.

Из сплавов алюминия высокопрочными и жароустойчивыми являются марки АЛ9 и АЛ11. Для кокилей берутся их анодированные версии. Так именуют сплавы алюминия с покрывающей их пленкой оксидов. Она защищает поверхности от коррозии и увеличивает их прочность.

Литье металлов в кокиль из алюминиевых сплавов марок 9 и 11 осуществляют ради получения мелких изделий. Они могут быть медными, или состоять все из того же алюминия. Стенки сосудов тонкие, поэтому легко охлаждаются водой.

Литье в кокиль

Технология литья в кокиль распространена. Свидетельство тому – цифры. Из цветных металлов, к примеру, в формах изготавливают 40% продукции. При ее изготовлении учитывают, что большинство сплавов дают при застывании усадку.

В расплавленном виде их объем больше. Поэтому, расчет кокиля ведется так, чтобы форма была шире конечного продукта. Разница в объемах равна показателю усадки конкретного сплава.

То есть, если форма предназначена для производства деталей из сплава алюминия определенной марки, залить в нее иной состав получится, но должного результата не будет.

Если в изготавливаемом товаре предусмотрены отверстия, их выполняют металлическими, или песочными стержнями. По окончанию процесса, их вынимают из изделия.

Песчаными, кстати, бывают и формы для отливки. Но, такие емкости одноразовые. Кокили же используются месяцами, годами. Стальные формы рассчитаны на 50-500 прогонок, чугунные – на 400-4 000.

Для заливки расплава в кокили используют литниковую систему. Она слагается из ряда каналов и резервуаров в форме. Их несколько, поскольку через один металлическая масса не заполнит кокиль равномерно, особенно, если он сложной конфигурации.

Присутствует в кокилях и вентиляция. Она нужна для удаления из внутренних камер воздуха и прочих газов. Останься они в форме, заняли бы часть ее объема, даже будучи сжатыми напирающими металлами. К тому же, присутствие в кокиле газов позволило бы им просочиться в состав сплава для отливки, изменив его характеристики, загрязнив.

Наличие в кокилях необходимых систем не говорит о возможности слепого пользования ими. Перед каждой заливкой проверяются проходимость каналов вентиляции и литников. Следует тщательно очистить внутренние полости формы. После, проверяют точность перемещения ее подвижных деталей и надежность креплений между частями кокиля.

Еще одна операция перед заливкой – нанесение на внутреннюю поверхность огнеупора. Его толщина высчитывается исходя из необходимой скорости остывания сплава. Для кокиля огнеупор несет сберегающую функцию, избавляя от резкого скачка температуры при заливке. Это продлевает жизнь форм.

Далее, учитывается способ литья. Так сплавы с выраженной жидкотекучестью не требуют дополнительного давления. А вот для вязких материалов оно не помешает. При этом, нужно учесть, что литье в кокиль под давлением дает большую усадку изделия. Поэтому, если сплав и без того склонен к резкому изменению объема, лучше провести формирование детали в обычных условиях.

Преимущества и недостатки литья в кокиль

У литья в кокили есть ряд минусов. Во-первых, формы дорогостоящи. Хоть их и можно использовать многократно, век кокилей, все же, недолог. Особенно короток он у емкостей для формирования деталей из стали.

Еще одна проблема работы с кокилями — трещины на готовых изделиях и коробление их поверхности. Это связано с высокими внутренними напряжениями, рождающимися в остужаемом расплаве.

Огрехи проявляются, если материал охлаждается неравномерно, или претерпевает структурные изменения. Не секрет, что сплав – это смешение разных компонентов. На температуры и прочие факторы они тоже реагируют по-разному.

Поэтому, к примеру, при равномерной прокалке стали мартенсит из нее соберется на наружном слое, а перлит устремится к центру. В итоге, создается ситуация лебедя, рака и щуки из басни Крылова. Растягивая деталь в разные стороны, компоненты «приводят» к образованию трещин.

Последним минусом применения кокилей является их газонепроницаемость. Между тем, для формирования некоторых изделий присутствие атмосферы необходимо. Поэтому, использование металлических форм для заливки сужает круг изделий, которые можно производить и сплавов, коими можно пользоваться.

При этом, выбор в пользу кокилей производители делают, зная о высокой точности деталей, получаемых в них. К тому же, при соблюдении технологии, из форм извлекаются изделия с идеально ровной и чистой поверхностью. Это дорогого стоит. Потребители готовы платить за качество, а значит, кокили продолжат заказывать на тысячах заводах по всему миру.

Кокиль — это стальная форма, обладающая рядом весомых преимуществ, таких как: высокая теплопроводность, прочность и теплоемкость. Главные отличительные характеристики литья в кокиль преведены ниже.

Преимущества литья в кокиль

- Увеличение производительности. Благодаря этому процессу можно значительно увеличить эффективность труда в литейном цехе без реконструкций или строительства новых цехов, покупки оснащения. Например, литье из алюминиевых сплавов в кокиль исключает использование сложных операций (формовки, приготовления смесей и очистки от пригара).

- Повышение качества отливок. Применение стальных форм повышает такие важные качественные показатели, как: механические свойства, плотность, структура и соответствие отливок детали-прототипу.

- Улучшение условий труда. Отсутствие или значительное снижение вредных для здоровья работ (выбивка формы и очистка отливок).

- Автоматизация работы по изготовлению отливок. Автоматизировать процесс и получить более качественные отливки, а также повысить производительность возможно благодаря многоразовости использования металлических форм.

Недостатки литья в кокиль

- Довольно высокая цена форм, а также трудоемкость их производства.

- Лимитированная прочность кокиля, от которой зависит результативность экономической составляющей процесса.

- Трудоемкость производства заготовок с поднутрениями, так как для них нужно изменять конструкцию кокиля (делать разъемы, вставки и металлические стержни).

- Вероятность возникновения в отливках напряжения, что может привести к появлению трещин.

Разновидности металлических форм

Существует несколько основных разновидностей конструкций.

- Неразъемные — отливка удаляется без разъема кокиля.

- Формы с вертикальным разъемом — состоят из нескольких деталей.

- Формы с горизонтальным разъемом — используются для изготовления простых и крупногабаритных отливок.

- Формы с комбинированным разъемом — используются для изготовления отливок сложных конструкций.

7. Литье в кокиль | Материаловед

Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы – кокили.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие поверхности формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение расхода формовочных материалов.

К недостаткам технологии относятся: высокая стоимость металличекой формы, плохая заполняемость формы при получении тонкостенных отливок с поднутреями, опасность возникновения трещин на отливках.

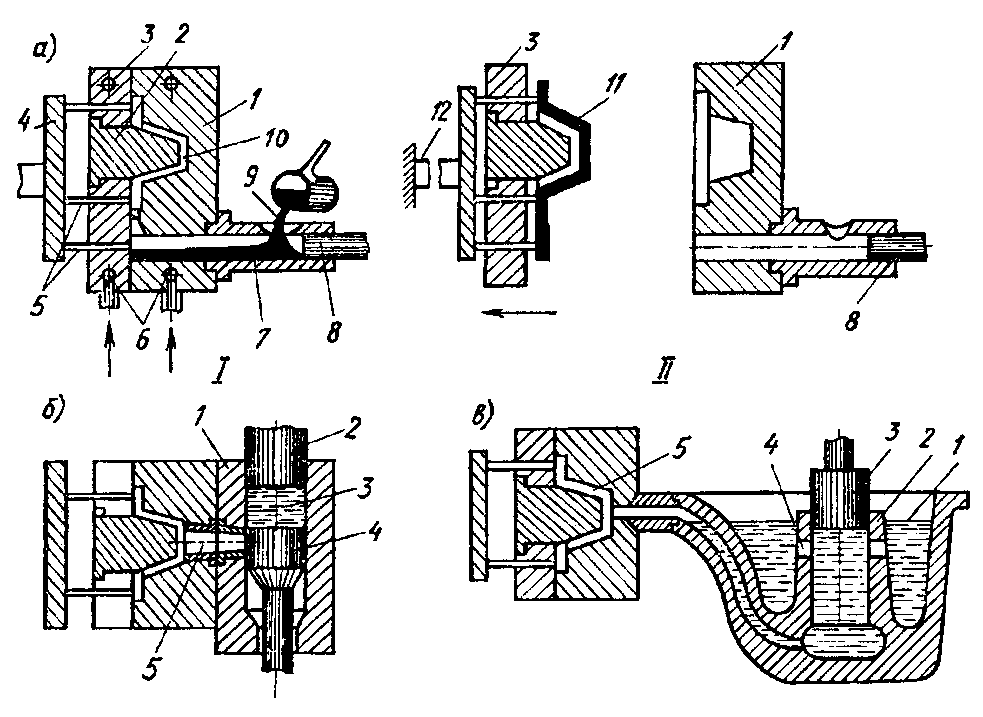

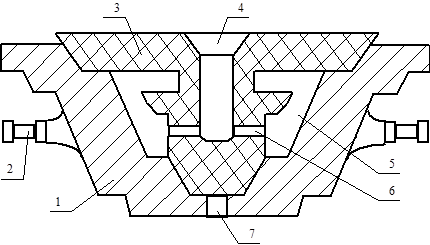

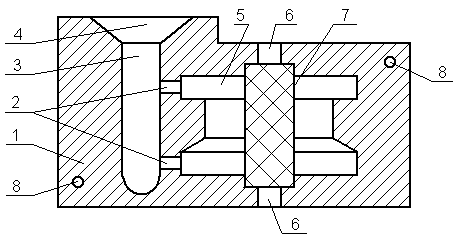

Металлическая форма (рис. 7.1) обычно состоит из двух полуформ, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями 1, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки.

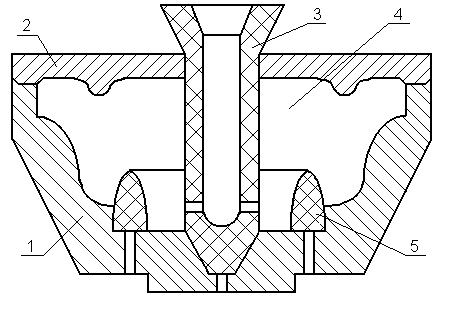

Применяют и неразъемные металлические формы — их называют вытряхной кокиль (рис. 7.2).

Перед заливкой на рабочую поверхность формы наносят слой упорного покрытия, который предохраняет форму от резкого теплового удара при заливке и от опасности схватывания металла с формой.

В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло.

Затем форму подогревают до температуры не ниже 200 °С. температура подогрева зависит от состава заливаемого сплава и толщины стенок отливки.

Основное требование, предъявляемое к материалу формы, –стойкость к термическому удару, возникающему при заливке металла. Формы изготавливают из серого чугуна (СЧ 15, СЧ 18, СЧ 20, СЧ 25), высокопрочного чугуна (ВЧ 42-12, ВЧ 45-5), конструкционных углеродистых(10, 20, 15Л, 25Л) и легированных сталей (15ХМЛ), медных (латуни) и алюминиевых (АЛ2, АЛ4, АЛ9, АЛ11, АЛ12) сплавов.

Рис. 7.1. Разъемная металлическая форма (кокиль)

Разъемная металлическая форма (кокиль): 1 — прибыли; 2 — выпоры; 3 — фиксаторы; 4 — закрепляющие замки; 5 — полуформы

Рис. 7.2. Неразъемная металлическая форма (кокиль)

Неразъемная металлическая форма (кокиль): 1 — стержень; 2 — корпус

Разновидностью рассматриваемой технологии является литье в облицованный кокиль, которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства.

Облицованный кокиль обладает высокой трещиностойкостью; податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем.

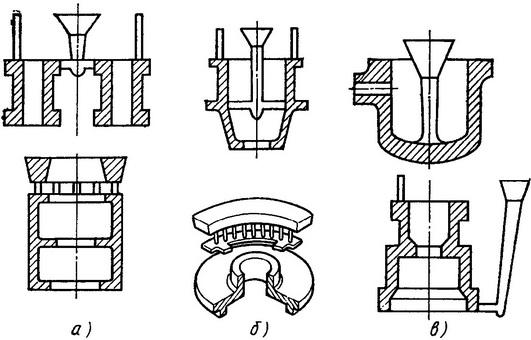

Для изготовления облицованной металлической формы (рис. 7.3) пространство между рабочей поверхностью кокиля и металической модели отливки пескодувным способом, заливкой или другим способом заполняется песчано-смоляной смесью, содержащей в качестве связующего фенолформадегидную смолу (2 – 2,6 %) с добавкой (8 – 12 % от массы смолы) уротропина; самотвердеющие смеси и керамические составы со связующими – жидким стеклом и этилсиликатом соответственно. От тепла кокиля и модели, нагретых до 200 – 220 °С, происходит затвердевание смеси и образование облицовки обычно толщиной 3 –5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.

В случаях, когда из металлической формы затруднен выход воздуха и газов, применяют вентиляционные пробки, канавки и ручьи (рис. 7.4).

Рис. 7.3. Изготовление облицованных металлических форм: надув смеси

Рис. 7.4. Изготовление облицованных металлических форм: съем формы с модели

Рис. 7.5. Изготовление облицованных металлических форм: форма в сборе

Изготовление облицованных металлических форм: а — надув смеси; б – съем формы с модели; в – форма в сборе; 1 – модельная плита;2 – модель; 3 – половинка формы; 4 – пескодувная головка; 5 – слой облицовки; 6 — электронагреватели

Рис. 7.4. Способы вентилирования форм с помощью канавок (а), ручьев (б), пробок (в, г)

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Достоинства литья в кокиль:

- возможность многократного использования форм;

- возможность автоматизации труда;

- хорошие механические свойства отливок, обусловленные их мелкозернистой структурой;

- снижение припусков на механическую обработку;

- снижение расходов на возврат литья за счет уменьшение количества металла на литниковую систему или ее отсутствие.

- Недостатки литья в кокиль:

- отсутствие податливости форм;

- трудоемкость изготовления кокилей;

- высокая стоимость кокилей.

Литье в металлические формы (кокили) — Студопедия

Кокили являются литейными формами многократного использования, их изготавливают из стали, чугуна и алюминиевых сплавов.

По конструкции кокили бывают неразъемные (вытряхные, рисунок 1.20, а) и разъемные. Вытряхные кокили (1 – кокиль, 2 – песчаный стержень) применяют для получения отливок, конфигурация которых позволяет их удаление из формы вместе с литниковой системой при повороте кокиля на 1800. Разъемные кокили делают створчатыми (рисунок 1.20, б: 1, 2 – матрицы, 3 – плита), с горизонтальной плоскостью разъема (рисунок 1.20,

Внутренняя полость кокиля оформляет наружную поверхность отливки. Отверстия, пазы и полости в отливке выполняют с помощью стержней – обычных песчаных (рисунок 1.20, а) или металлических. Для того, чтобы извлечь металлический стержень 3 (рисунок 1.20, е) из формы после затвердевания отливки, его делают, например, составным – из трех частей.

Рисунок 1.20 – Примеры конструкции кокилей

Металлическая форма не обладает газопроницаемостью, поэтому в ней наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема. Для облегчения извлечения отливок из жесткой металлической формы в конструкциях часто предусматриваются толкатели.

Перед заливкой металла рабочую полость кокиля окрашивают тонким слоем огнеупорной краски, защищающей ее от износа и в зависимости от толщины уменьшающей интенсивность охлаждения отливки. Полости литниковой системы, выпоров, прибылей облицовывают теплоизоляционным материалом (например, асбестом) или окрашивают более толстым слоем краски. Это необходимо для застывания металла в них в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200 – 3000С, что необходимо для задержки остывания заливаемого металла и лучшего заполнения формы, и, кроме того, предотвращения “термоудара” рабочей поверхности, что увеличивает износ кокиля.

Стойкость кокилей зависит от его материала, температуры заливаемого металла и массы отливки. Наименьшая стойкость при заливке стали – 10–50 штук крупных отливок и 400 – 600 штук крупных. При литье цветных сплавов в кокиле можно получить от нескольких до сотен тысяч отливок.

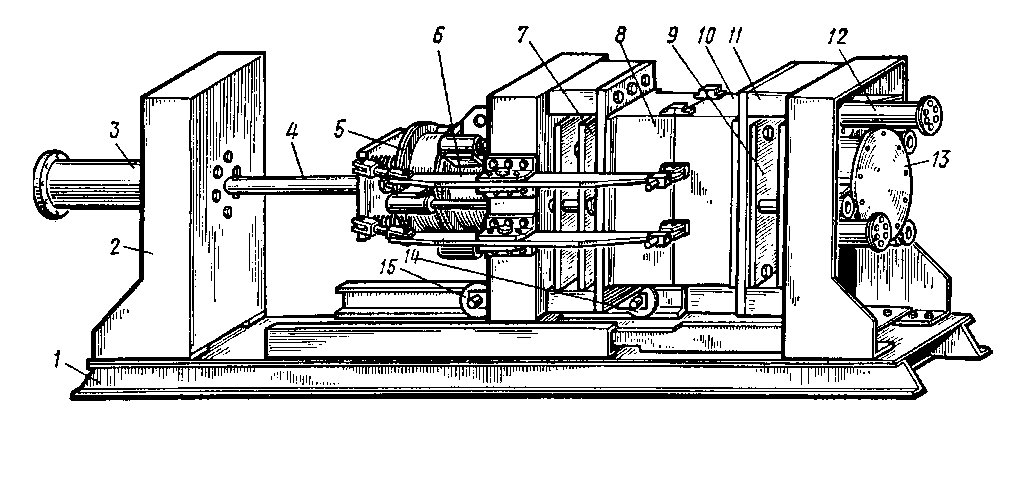

Кокили устанавливают на кокильных станках или механизированных кокильных машинах, имеющих механический, пневматический или гидравлический приводы. На рисунке 1.21 показана кокильная машина конструкции МВТУ.

Рисунок 1.21 – Схема кокильной машины

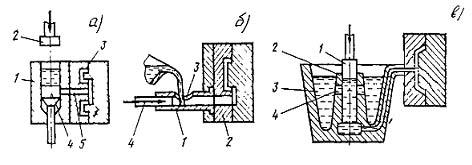

1.3.4 Литье под давлением

Литейная форма представляет собой сложную разъемную металлическую форму, называемую пресс-формой. Ее изготавливают из легированной и закаленной стали. Рабочую поверхность пресс-формы обрабатывают с высокой точностью размеров и малой шероховатостью поверхности.

Пресс-форма (рисунок 1.22, а) состоит из неподвижной матрицы 1 и подвижной матрицы 3. Для образования полостей и отверстий в отливке используются металлические стержни 2, которые находятся обычно в подвижной матрице.

Рисунок 1.22 – Схемы литья под давлением на поршневых машинах

Пресс-форма имеет каналы 6 для водяного охлаждения. Для извлечения отливки из формы предусматриваются толкатели 5, закрепленные на плите толкателей 4. Пресс-форму устанавливают на машине, механизмы которой закрывают и запирают пресс-формы под большим давлением во избежание прорыва металла по плоскости разъема, запрессовывают жидкий металл, открывают пресс-формы и выталкивают отливки.

Машины для литья под давлением делятся на поршневые и компрессорные. Более распространены поршневые машины с холодной и горячей камерой прессования.

Поршневые машины с холодной камерой прессования подразделяются на машины с горизонтальной (рисунок 1.22, а) и вертикальной (рисунок 1.22, б) камерой.

Перед заливкой пресс-форму подогревают и наносят смазку на ее рабочие поверхности, камеры прессования 7 и пресс-поршня 8 (рисунок 1.22, а). В камеру прессования (позиция I) заливают мерную порцию сплава 9. Пресс-поршень 8 перекрывает заливочное отверстие, создает давление в камере прессования и сплав с большой скоростью заполняет полость формы 10. После затвердевания сплава пресс-форма раскрывается с отходом подвижной матрицы вместе с отливкой, плунжер возвращается в исходное положение. Плита толкателей перемещается вместе с пресс-формой до упора 12 (позиция II). При дальнейшем движении пресс-формы толкатели снимают отливку 11 со стержня 2 и она поступает в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают, закрывают и процесс литья повторяется.

На машине с вертикальной камерой прессования 1 (рисунок 1.22, б) плунжер 2 давит на залитый металл 3 и перемещает вниз пяту 4. При этом открывается отверстие 5 литника, металл заполняет форму, пята 4 поднимается, отрезает и выталкивает пресс-остаток металла.

Поршневые машины с холодной камерой прессования применяют для получения отливок из цветных металлов и сплавов, а также стальных отливок. Более распространены машины с горизонтальной камерой прессования, как более производительные и простые в обслуживании.

Поршневые машины с горячей камерой прессования (рисунок 1.22, в) имеют печь с тиглем 1, в котором образована камера прессования 2. При верхнем положении плунжера 3 металл заполняет камеру через отверстия 4. При движении плунжера вниз он перекрывает эти отверстия, и сплав под давлением заполняет полость пресс-формы 5.

Такие машины имеют высокую производительность, так как не нужно проводить операцию заливки сплава, металл заливается в камеру сам при обратном ходе плунжера. Применяются машины с горячей камерой прессования для литья заготовок из легкоплавких сплавов, например цинковых.

Литье в металлическую форму (кокиль) — Студопедия

Лабораторная работа №2

Специальные виды литья (литье в кокиль и по газифицируемым моделям)

Цель работы

1. Познакомиться с методами литья: в металлические формы (кокили) и по газифицируемым моделям.

2. Получить отливки образцов для механических испытаний.

3. Изучить макроструктуру и определить ударную вязкость отливок, полученных литьём в кокиль и литьём по газифицируемым моделям.

Материалы и оборудование

1. Заливаемый сплав – силумин (сплав алюминия с кремнием).

2. Формовочная смесь – сухой кварцевый песок.

3. Тигель для жидкого металла.

4. Кокиль – металлическая литейная форма.

5. Газифицируемая модель (пенополистироловая).

6. Муфельная печь для получения расплава.

7. Маятниковый копёр МК-30 для проведения испытаний на ударную вязкость.

Порядок выполнения работы

1. Ознакомиться с основными сведениями по литью в кокиль и по газифицируемым моделям.

2. Выполнить экспериментальную часть.

3. Проанализировать полученный материал и сделать необходимые выводы.

Основные положения

Литье в металлическую форму (кокиль)

Кокиль – металлическая литейная форма, которая обеспечивает высокую скорость кристаллизации металла и формирования отливки. Кокиль изготавливают из чугуна, стали и других сплавов.

Способ литья в кокиль имеет преимущества перед литьём в песчаные формы. Кокили выдерживают большое число заливок (от нескольких сот до десятков тысяч) в зависимости от заливаемого в них сплава: чем ниже температура заливаемого сплава, тем больше их стойкость. При этом способе исключается применение формовочной смеси, повышаются технико-экономические показатели производства, улучшаются санитарно-гигиенические условия труда.

Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава и способствует получению отливок с высокими механическими свойствами. Высокая прочность металлических форм позволяет многократно получать отливки одинаковых размеров с небольшими припусками на механическую обработку. Минимальное физико-химическое взаимодействие металла отливки и формы повышает качество поверхности отливки.

К недостаткам этого способа литья относится высокая трудоёмкость изготовления и стоимость кокилей.

Существует опасность образования внутренних напряжений в отливке из-за отсутствия податливости металлической формы. В поверхностном слое кокильных чугунных отливок образуется структура цементита, что затрудняет их механическую обработку, поэтому необходима термическая обработка (отжиг) отливок.

В кокилях получают 45 % всех алюминиевых и магниевых отливок, 6 % стальных отливок, 11 % чугунных отливок. Этот способ литья экономически целесообразен в серийном и массовом производстве.

В зависимости от конфигурации и размеров отливки металлические формы делятся на неразъёмные и разъёмные.

Внеразъёмных формах вся отливка целиком получается в одной форме (типа чашки). На рис. 2.1 изображена неразъёмная вытряхиваемая форма. Ее применяют для получения простых отливок, имеющих достаточные уклоны на боковых стенках (плиты, коробки и т. п.).

Рис. 2.1 Металлическая неразъёмная форма:

1 – корпус формы; 2 – цапфа для поворота формы при выбивке отливки;

3 – песчаный стержень; 4 – литниковая чаша со стояком; 5 – полость формы; 6 – питатели; 7 – вентиляционный канал

Внутреннюю и внешнюю поверхности отливки в неразъёмном кокиле формируют при помощи стержней. Литниковая система делается внутри стержня. Такие металлические формы обычно закрепляются при помощи цапф на специальных стойках. После заливки производится поворот формы на 180° и удаляется (вытряхивается) отливка вместе со стержнем.

Разъёмные формы состоят из двух или более частей и, в свою очередь, разделяются на формы с горизонтальной, вертикальной и комбинированной плоскостями разъёма.

Металлическую форму с горизонтальным разъёмом (рис. 2.2) применяют для таких же отливок, как и в неразъёмной форме, но с более сложной верхней поверхностью, образуемой рабочей частью верхней половины формы.

Рис. 2.2 Кокиль с горизонтальным разъёмом:

1 – нижняя часть формы; 2 – верхняя часть формы; 3 – центральный песчаный стержень; 4 – полость формы; 5 – нижний кольцевой стержень

Металлические формы с вертикальным разъёмом (см. рис. 2.3) применяют для изготовления более разнообразных и сложных отливок (корпусные детали, литые блоки цилиндров автомобильных двигателей, крупные поршни, крышки с массивными фланцами и т. д.).

Металлические формы с комбинированным разъёмом применяют для отливки сложных по конфигурации деталей. Внутреннюю конфигурацию и отверстия в отливках получают с помощью стержней, песчаных или металлических.

Рис. 2.3 Кокиль с вертикальным разъёмом, с песчаным стержнем:

1 – левая половина формы; 2 – каналы-питатели; 3 – стояк литниковой системы; 4 – литниковая воронка; 5 – полость формы; 6 – вентиляционные каналы; 7 – песчаный стержень; 8 – центрирующие отверстия

Песчаные стержни применяют для отливок из стали и чугуна. Они обладают повышенной податливостью, газопроницаемостью и огнеупорностью. Однако чистота внутренней поверхности отливок хуже, чем при применении металлических стержней.

Металлические стержни применяют для сплавов с низкой температурой плавления, алюминиевых, магниевых и др. Металлические стержни, не обеспечивают свободной усадки отливки при охлаждении, поэтому они удаляются из отливки ещё во время затвердевания, перед выбивкой всей отливки из формы. Для удаления газов из кокиля по линии разъёма изготавливают газовые каналы и выпоры. Газовые каналы делают обычно глубиной 0,2–0,5 мм. Через такие каналы не вытекает жидкий сплав, но легко удаляются газы.

Чтобы уменьшить скорость охлаждения отливок, избежать образования упрочнённого слоя на их поверхности и повысить стойкость кокиля, на его рабочую поверхность наносят теплоизоляционные покрытия. Их приготовляют из одного или нескольких огнеупорных материалов (кварцевой пыли, молотого шамота, графита, мела, талька и др.) и связующего материала (жидкого стекла, сульфидного щёлока и др.).

Механизировать и автоматизировать процесс кокильного литья легче, чем процесс литья в песчаные формы. Для механизации применяют кокильные машины – однопозиционные и карусельные. В этих машинах автоматизируют следующие технологические операции: открывание и закрывание кокилей, установку и удаление металлических стержней, выталкивание отливки из кокиля.

В металлических формах получают отливки чугунные от 10 г до 15 т, стальные от 0,5 г до 5 т и из цветных сплавов (медных, алюминиевых, магниевых) от 4 г до 400 кг.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

Разновидность кокильного литья – литье в облицованные кокили. Состоит в том, что модельную плиту с моделью нагревают электрическими или газовыми нагревателями до t 200 . На плиту устанавливают нагретый кокиль. В зазор м\ду кокилем и моделью из пескодувной головки через сопла вдуваются формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают. Аналогично изготавливают и вторую половину.

Все операции процесса механизированы и автоматизированы.

+ Сокращается расход формовочной и стержневой смеси, более высокие плотности металла и механические свойства лучше, чем у отливок, полученных в песчаные формы. Имеют высокую геометрическую точность размеров и малую шероховатость. Высокая производительность.

– Высокая трудоемкость, ограниченная стойкость, трудность изготовления сложных конфигураций

19. Литьё под давлением: сущность процесса, область использования. Принципиальная схема формы для литья под давлением. Преимущества и недостатки процесса.

Литьем под давлением получают отливки в металлических формах, при этом заливку металла в форму и формирование отливки осуществляют под давлением. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. При получении отливок на литейных машинах с холодной камерой прессования необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни, и отливка выталкивателями удаляется из формы.

+ Массовое и крупносерийное производство, высокая точность размеров и малая шероховатость. Резко сокращается мех обработка, высокая производительность

-Высокая стоимость пресс-форм и оборудования, ограниченность габаритных размеров и массы отливок. Наличие воздушной пористости в массивных частях.

Какие преимущества литья под давлением?

Литье пластмасс под давлением

По сравнению с литьем пластмасс под давлением, литье под давлением прочнее, жестче, более стабильно в размерах, более термостойким и намного превосходит пластмассы по соотношению цена / качество. Они помогают предотвратить радиочастотные и электромагнитные излучения. Для хромирования литье под давлением намного превосходит пластик. Отливки в формы имеют высокую степень устойчивости под нагрузкой по сравнению с пластмассами и полностью устойчивы к ультрафиолетовым лучам, атмосферным воздействиям и растрескиванию под напряжением в присутствии различных реагентов.Производственные циклы для изготовления литья под давлением намного быстрее, чем для литья пластмасс под давлением. Пластмассы, однако, могут быть дешевле на единицу объема, могут иметь свойства, присущие цвету, которые имеют тенденцию устранять отделку, чувствительны к температуре и являются хорошими электрическими изоляторами.

Отливки из песка

По сравнению с отливками из песка отливки в формы требуют гораздо меньше механической обработки; можно сделать с более тонкими стенками; может иметь все или почти все отверстия в зависимости от размера; может удерживаться в гораздо более тесных пределах размеров; производятся быстрее в штампах, которые производят тысячи отливок без замены; не требуют новых сердечников для каждой отливки; легко снабжаются вставками, отлитыми под давлением на месте; имеют более гладкие поверхности и требуют гораздо меньших трудозатрат на разливкуПесочные отливки, с другой стороны, могут быть сделаны из черных металлов и из многих цветных сплавов, не пригодных для литья под давлением. Формы, не производимые литьем под давлением, доступны в песчаных отливках; максимальный размер может быть больше; стоимость оснастки часто меньше, и небольшие количества могут быть произведены более экономно.

Отливки в постоянную форму

По сравнению с отливками в постоянную форму, отливки в формы можно изготавливать в более узких пределах и с более тонкими участками; отверстия могут быть забиты; литье под давлением производится с большей скоростью с меньшим ручным трудом; имеют более гладкие поверхности и обычно стоят меньше за литье под давлением.Постоянное литье в формы приводит к несколько меньшим затратам на инструмент и может быть выполнено с помощью песчаных сердечников, что дает формы, недоступные при литье под давлением.

поковки

По сравнению с поковками литье под давлением может быть более сложным по форме и иметь форму, не поддающуюся ковке; может иметь более тонкие секции; можно удерживать в более близких размерах и иметь керны, которые невозможно выполнить в поковках. Поковки, однако, более плотные и прочные, чем литье под давлением; обладают свойствами деформируемых сплавов; могут быть изготовлены из черных и других металлов и в размерах, не подходящих для литья под давлением.

штамповки

По сравнению с штамповками, одна отливка под давлением часто может заменить несколько деталей. Литье под давлением часто требует меньше сборочных операций; может удерживаться в более тесных пределах размеров; может иметь практически любое желаемое изменение толщины сечения; вовлекать меньше отходов в лом; могут быть изготовлены в более сложных формах и могут быть изготовлены в формах, не производимых в штампованных формах. Штампы, с другой стороны, обладают свойствами деформируемых металлов; могут быть изготовлены из стали и сплавов, не пригодных для литья под давлением, и в их более простых формах производятся быстрее и могут весить меньше, чем литье под давлением.

Изделия с винтовыми станками

По сравнению с изделиями с винтовыми станками литье под давлением часто производится быстрее; задействовать гораздо меньше отходов в ломе; могут быть выполнены в формах, которые трудно или невозможно изготовить из бруса или трубчатой заготовки; и может потребовать меньше операций. С другой стороны, изделия с винтовыми станками могут быть изготовлены из стали и сплавов, которые не могут быть отлиты под давлением. Они обладают свойствами деформируемых металлов и требуют меньших затрат на оснастку.

Схема разыгрывания повторов позволяет фанатам разыгрывать повторы отобранными кастерами Moonduck в обмен на оплату.

Moonduck начал повторную игру, и был встречен с теплым приемом. Услуги по повторному кастингу, ограниченные пятью в неделю для каждого заклинателя, в настоящее время распроданы для трех из четырех кастеров, участвующих в схеме. Эти комментаторы предлагали свои услуги за 25 долларов по этой ссылке.

В дополнение к кастингу повторов с фиксированной стоимостью, Джейк ‘SirActionSlacks’ Kanner и Кевин ‘Пурдж’ Годек предлагают свои услуги по кастингу дуэтов для участников с наибольшей ставкой на еженедельном аукционе, на момент написания которого самая высокая ставка составляет $ 199.Аукцион будет проводиться для разных комбинаций кастеров каждую неделю.

Согласно веб-сайту Moonduck, клиенты могут ожидать, что их ролики будут загружены в виде непросмотренного видео на Youtube от Moonduck, а также получат электронное письмо с видео в течение пяти дней с момента оплаты. После получения видео клиент может либо сделать видео на Youtube общедоступным, либо оставить его в списке.

Выдержка из объявления Moonduck :

«

» Теперь вы покупаете повторный бросок у своего любимого заклинателя Moonduck и загружаете свой любимый повтор для анализа.Энни смогла финансировать свою поездку в TI с помощью пожертвований в размере 5 долларов; мы решили увеличить ставку и автоматизировать процесс ».Не все комментаторы Moonduck решили принять участие в схеме повторного розыгрыша с первого дня, такие как Troels ‘syndereN’ Nielsen и Andy ‘Draskyl’ Stiles не указаны в качестве одного из доступных для этой схемы. Полный список заклинателей Moonduck можно найти здесь, а участников, участвующих в схеме, можно найти здесь.

Источник: Moonduck

QUICKPOLL

Как вы думаете, это выгодно всем кастерам?

да

Спасибо за голосование!

Городская прокуратура Лос-Анджелеса выдвинула обвинения в совершении уголовного проступка против операторов пяти литейных мастерских за обвинение актеров в прослушиваниях в нарушение Закона штата о предотвращении мошенничества 2009 года. В случае признания виновным каждый из 28 обвиняемых – включая 18 местных кастингов Директорам – грозит до года тюрьмы и штраф в размере 10 000 долларов. Собрание назначено на середину и конец марта.

«Будучи столицей развлечений в мире, Лос-Анджелес продолжает привлекать тысячи начинающих артистов со всего мира», – заявил сегодня на пресс-конференции городской прокурор Майк Фойер. «К сожалению, схемы кастинга с оплатой за игру часто используют их мечты исключительно для получения прибыли. Мой офис продолжит расправляться с теми, кто воспользуется исполнителями, отчаянно нуждающимися в работе ».

Родственная история

SAG-AFTRA предупреждает участников о кастинге «Мошенники»

Обвинения были предъявлены после годичного тайного расследования, в ходе которого профессиональный актер, работавший тайным информатором под руководством городской прокуратуры, принял участие в 13 кастинг-семинарах, проведенных пятью отдельными предприятиями.По данным городской прокуратуры, «предполагаемые действия на каждом из отдельных семинаров, на которых присутствовал тайный информатор, были позже проверены независимым экспертом-свидетелем как прослушивание или возможность трудоустройства в прямом нарушении Закона о предотвращении мошенничества с талантами».

Доказательство того, что в суде будет ключ к победе в суде.

Пять литейных мастерских, названных в уголовном преследовании, включают:

– The Actors Link, где совладельцам Скотту Дэвиду и Брету Вейнстоку были предъявлены обвинения по трем пунктам обвинения в прослушивании и одному обвинению в неисполнении договоров, соответствующих законодательству.Три других партнера – Мишель Симон, Алекса Перейра и Ребека Сильверман – были обвинены в прослушивании.

– Ключ Актера, где действующим членам Кристин Элизабет Колдуэлл, Кэтрин Элизабет Шоу и Джессике Хелен Гарднер были предъявлены обвинения по трем пунктам обвинения в прослушивании. Директорам по кастингу Рики Маслару и Нэнси Фой, а также ассистенту по кастингу Рэйчел Бахарах были предъявлены обвинения по одному счету за прослушивание.

– Аллея актеров, где владельцу Брэдли Деррику Саксу было предъявлено обвинение в двух пунктах обвинения в прослушиваниях и в одном – в том, что они не использовали контракты, а в ролях режиссерам Ти Харману и Линдси Чаг – по одному счету платы за прослушивания.

– Сеть кастингов, где ее оператору Джиллиан Брашир было предъявлено обвинение в трех пунктах обвинения в прослушиваниях и одно обвинение в неисполнении контракта, а ассистенту кастинга Чандра Рейд и помощникам по кастингу Эдди Яшек и Мириам Хоффман были предъявлены по одному счету обвинения для прослушивания.

– Studio Productions, где ее оператору Гаррету Камиллери было предъявлено обвинение в двух пунктах обвинения в прослушивании и в одном отказе от использования контракта, а также в роли директора по кастингу Питера Паппаса, ассистента по кастингу Стефани Уэтерби и помощников по кастингу Дарья Балюра, Эми Коэн, Кимберли Эрлих и Рэйчел Роуз Огински были обвинены по одному счету за прослушивание.

SAG-AFTRA заявила, что поддерживает обвинения и будет продолжать работать с городом. «Опора на надежды и мечты художников – одно из старейших мошенничеств в Голливуде», – сказал Дункан Крэбтри, Ирландия, главный операционный директор и генеральный совет профсоюза. «Мы благодарим городского прокурора Майка Фойера за соблюдение закона и принятие мер по привлечению людей к ответственности, когда они нарушают закон и используют мечты уязвимых людей. Мы будем продолжать работать с городской прокуратурой, чтобы помочь защитить наших членов и будущих членов.”

,