Сырая резина как пользоваться видео: Сырая резина: вулканизация, ремонт, применение, видео

alexxlab | 27.07.1987 | 0 | Разное

Как растворить сырую резину

Такой материал, как жидкая резина, включает в себя универсальность и широко применяется на больших строительных площадках. Она используется для защиты фундамента и других конструкций от губительного действия влаги. Жидкая резина для гидроизоляции имеет широкий спектр применения. Этот материал содержит в себе битумную эмульсию, компоненты полимерного свойства, группы отвердителей, а также стабилизаторов. Хотя, готовый продукт очень похож на резину, но по составу это нечто иное. Но именно большое сходство надоумило прийти к такому названию.

Поиск данных по Вашему запросу:

Как растворить сырую резину

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Растворить сырую резину в бензине

- Сырая резина

- Как сделать сырую резину

- Как сделать резину в домашних условиях

- Как сделать сырую резину в домашних условиях?

- Температура вулканизации сырой резины

- Что такое вулканизация резины велосипеда в домашних условиях?

- Резиновый клей.

Каковы способы изготовления в домашних условиях?

- mae.сдхш.рф

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Готовый бизнес. Ожижение резиновой крошки дома (+6)

Растворить сырую резину в бензине

Всем привет Подскажите пожалуйста как пользоваться чырой резиной? На днях выбили стекло мне на девятке хотели украсть мафон Но у них ничего не получилось Остался я без стекла а за бортом отогнал машину к другу в гараж снял обшивку двери вытащил планку на которую крепиться стекло отчистил от остатков стекла И задался вопросом как крепить новое стекло Выяснилось что нужна сырая резина купил А как ей пользоваться не вкурсе Кто то говорит что нужно ее вымочить в бензине или растворителе засунуть в планку прикрутить ее обратно и вставить стекло Кто то говорит что ненужно ничего вымачивать так ставить и всё Вопрос надо ее вымачивать или нет?

И клейкой стороной крепить к планке или к стеклу? Всем заранее благодарен. Привет, так же вылетело стекло, надо сначала планку очистить от старой резины, где понять, что она клеящийся сторона? Клеевой стороной к стеклу? Лучше всего как написано выше: 1. Можно конечно и не вымачивать, держать скорее всего будет, но надевать планку замучаешься раз, нет гарантии, что стекло не вырвется из планки два.

Привет, так же вылетело стекло, надо сначала планку очистить от старой резины, где понять, что она клеящийся сторона? Клеевой стороной к стеклу? Лучше всего как написано выше: 1. Можно конечно и не вымачивать, держать скорее всего будет, но надевать планку замучаешься раз, нет гарантии, что стекло не вырвется из планки два.

Сам когда ставил ЭСП одно стекло не мочил, так как не нашел в тот день тары подходящей, а ездить без стекла как-то не айс было. Потом выяснилось, что не стоило ставить планку по меткам старой, так как у новых стеклоподъемников центр прилагаемого усилия смещен и стекло при подъеме косило, в итоге на следующий день разобрал, отмерял новое положение планки, попробовал сдвинуть планку — идет, но ОЧЕНЬ туго, капнул на резинку бензина, подождал пока чуть раскисла, и с легкостью подвинул на новое место, через 10 минут ее от стекла было уже не оторвать и не сдвинуть….

Зачем такие сложности: наметил на стекле местоположение планки, прогрел стекло и планку, отрезал кусок сырой резины, размочил её в бензине на глаз, как размякла и стала липкой каждый бензин по своему — проверено приложил к отметкам, планку рукой придавил, она по размякшей резине как по маслу, посадил на место и дал отстояться минит чтобы затвердела.

Честно, это ахтунг. Можно и стекло расколоть. Второй способ легче, держит все хорошо. Первым не пользуюсь принципиально, нервы дороже, да и стекло расколоть можно. Мы ниче не вымачивали…Достали резинки, чуть планочку ослабили и уже на стекло с той же резинкой руками забивали…Машина до сих пор бегает….

Мучался на соболе, тоже пытался приклеить на сырую резину, дня два или три потом плюнул и купил в строительном магазине самый сильный момент монтаж и было счастье. Мне кажется хоть на сопли клей лишь бы держалось и при повторной замене проще было остатки убрать. Просто увидел как раньше крепилось вот и решил так же закрепить а про герметики всякие честноо первый раз слышу. Там тепло. Вымочишь её, она мягкой будет, на пальцах ещё остается…просто складываешь её пополам вдоль, вложишь в железку и вставь стекло…и держи пока бенз из резины не испарица и всё.

Дак вымочив ее сначала натянуть на планку и прикрутить планку а потом опустить стекло на неё я так понимаю? Вымачивать надо! Клейкой стороной крепится к стеклу, и в начале надеваешь ее на стекло, а уже потом, аккуратно набиваешь планку. Обязательно надо вымочить в чистом бензине! При вулканизации тоже используется сырая резина, а на счет крепления стекол с помощю этого я хз. Купить машину на Дроме. DIZAO на мобильном. Зарегистрироваться или войти:. Момент рулит!

Вот и я не понял сперва. Комментарий удалён. Присоединяюсь к вопросу. Стекла термальные ставить буду скоро. Через сколько она еще высыхает на мертво? Лобач поставил. На неделе должен заднее воткнуть.

Боковые пока ждут.

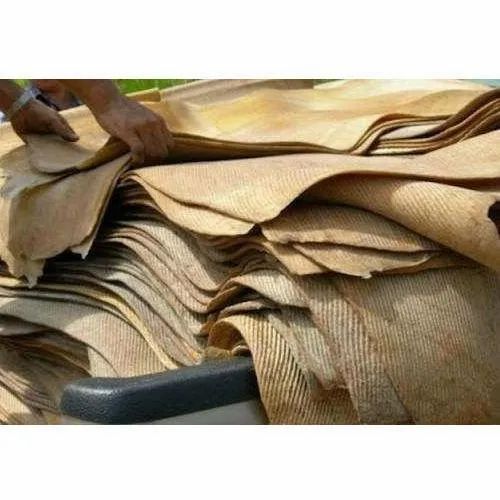

Сырая резина

Итак приготовить резиновый клей в домашних условиях можно, но не так как советуют в интернете. Меня просто поразила некомпетентность авторов которые предлагают готовить резиновый клей в домашних условиях из кусочков старой покрышки. Дело в том, что сшитая резина из которой изготовляют покрышки не растворяется в углеводородных растворителях , да и в любых других, потому , что она сшита серой и образует пространственную структуру. Так что клей можно изготовить только из сырой резины, например которую используют при ремонте шин с последующей вулканизацией. И в данном случае при встряхивании эта резина легко растворится за час. Можно растворить и за 15 минут.

Так что клей можно изготовить только из сырой резины, например которую используют при ремонте шин с последующей вулканизацией. И в данном случае при встряхивании эта резина легко растворится за час. Можно растворить и за 15 минут.

Как только температура поднимается до 90 градусов, сырая резина для вулканизации .. Если растворить сырую резину в бензине, то можно получить.

Как сделать сырую резину

Всем привет Подскажите пожалуйста как пользоваться чырой резиной? На днях выбили стекло мне на девятке хотели украсть мафон Но у них ничего не получилось Остался я без стекла а за бортом отогнал машину к другу в гараж снял обшивку двери вытащил планку на которую крепиться стекло отчистил от остатков стекла И задался вопросом как крепить новое стекло Выяснилось что нужна сырая резина купил А как ей пользоваться не вкурсе Кто то говорит что нужно ее вымочить в бензине или растворителе засунуть в планку прикрутить ее обратно и вставить стекло Кто то говорит что ненужно ничего вымачивать так ставить и всё Вопрос надо ее вымачивать или нет? И клейкой стороной крепить к планке или к стеклу? Всем заранее благодарен. Привет, так же вылетело стекло, надо сначала планку очистить от старой резины, где понять, что она клеящийся сторона? Клеевой стороной к стеклу? Лучше всего как написано выше: 1. Можно конечно и не вымачивать, держать скорее всего будет, но надевать планку замучаешься раз, нет гарантии, что стекло не вырвется из планки два. Сам когда ставил ЭСП одно стекло не мочил, так как не нашел в тот день тары подходящей, а ездить без стекла как-то не айс было. Потом выяснилось, что не стоило ставить планку по меткам старой, так как у новых стеклоподъемников центр прилагаемого усилия смещен и стекло при подъеме косило, в итоге на следующий день разобрал, отмерял новое положение планки, попробовал сдвинуть планку — идет, но ОЧЕНЬ туго, капнул на резинку бензина, подождал пока чуть раскисла, и с легкостью подвинул на новое место, через 10 минут ее от стекла было уже не оторвать и не сдвинуть….

Привет, так же вылетело стекло, надо сначала планку очистить от старой резины, где понять, что она клеящийся сторона? Клеевой стороной к стеклу? Лучше всего как написано выше: 1. Можно конечно и не вымачивать, держать скорее всего будет, но надевать планку замучаешься раз, нет гарантии, что стекло не вырвется из планки два. Сам когда ставил ЭСП одно стекло не мочил, так как не нашел в тот день тары подходящей, а ездить без стекла как-то не айс было. Потом выяснилось, что не стоило ставить планку по меткам старой, так как у новых стеклоподъемников центр прилагаемого усилия смещен и стекло при подъеме косило, в итоге на следующий день разобрал, отмерял новое положение планки, попробовал сдвинуть планку — идет, но ОЧЕНЬ туго, капнул на резинку бензина, подождал пока чуть раскисла, и с легкостью подвинул на новое место, через 10 минут ее от стекла было уже не оторвать и не сдвинуть….

Как сделать резину в домашних условиях

Он производится в два этапа. Затем он повторно зачищает ремонтную поверхность внутри шины и устанавливает химический пластырь. Первое время, когда самовулканизирующиеся ремонтные материалы только появились на рынке и были в диковинку, они преподносились продавцами как панацея от всех бед. Но по мере накопления практического опыта наряду с преимуществами стали очевидны и недостатки двухэтапного метода.

Первое время, когда самовулканизирующиеся ремонтные материалы только появились на рынке и были в диковинку, они преподносились продавцами как панацея от всех бед. Но по мере накопления практического опыта наряду с преимуществами стали очевидны и недостатки двухэтапного метода.

Содержание 1 Жидкая резина для гидроизоляции своими руками — для кровли крыши, фундамента и не только 1.

Как сделать сырую резину в домашних условиях?

Сделать ее можно в домашних условиях, купив или самостоятельно создав оборудование. Дома делать это не следует, поскольку работать предстоит с химически агрессивными веществами. В данной статье мы разберем с вами три способа чернение резины и для чего оно нужно, а так же как часто можно применять эти методы и как это можно сделать в домашних условиях и. Сырую резину бензином мочить точно не надо. По поводу температуры – не знаю. У меня где-то есть вулканизатор “дорожный” питается от АКБ мощность Вт, температура довольно высокая.

Температура вулканизации сырой резины

Форум Новые сообщения. Что нового Новые сообщения Недавняя активность. Вход Регистрация. Что нового. Новые сообщения. Для полноценно использования нашего сайта, пожалуйста, включите JavaScript в своем браузере. Автор темы Advent Дата начала 15 Ноя Advent Участник.

Что нового Новые сообщения Недавняя активность. Вход Регистрация. Что нового. Новые сообщения. Для полноценно использования нашего сайта, пожалуйста, включите JavaScript в своем браузере. Автор темы Advent Дата начала 15 Ноя Advent Участник.

Как это доступнее сделать? Ржи ещё нет, надумал растворить резину, потому как к сырую резину растворит бензином. Нравится 2 Комментария.

Что такое вулканизация резины велосипеда в домашних условиях?

Как растворить сырую резину

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях. Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Резиновый клей. Каковы способы изготовления в домашних условиях?

ВИДЕО ПО ТЕМЕ: Вулканизация камеры сырой резиной

youtube.com/embed/CQWCekwzoKg” frameborder=”0″ allowfullscreen=””/>Что нового? Если это ваш первый визит, рекомендуем почитать справку по сайту. Для того, чтобы начать писать сообщения, Вам необходимо зарегистрироваться. Для просмотра сообщений регистрация не требуется.

Забыли пароль?

mae.сдхш.рф

Просмотр полной версии : Сырая резина, болрьба с корозией. В своё время был свидетелем, как друг, в буханке, обрабатывал сырой резиной колёсные арки и пороги дверей. Для этих целей использовал листы сырой резины, толщиной 2 миллиметра и й бензин. Резина раскраивалась по месту, потом лист клал на стекло и промазывал кистью, смоченной в бензине, до размягчения поверхностного слоя. Затем этими листами оклеивал поверхности машины.

Регистрация Вход. Ответы Mail. Вопросы – лидеры Как думаете, в городе гаишники сразу отправят на штраф-стоянку это чудо, или есть варианты? Вопрос мотоциклистам Москвы 1 ставка.

Как вулканизировать сырой резиной – Резина сырая как пользоваться.

Что такое вулканизация резины велосипеда в домашних условиях?

Что такое вулканизация резины велосипеда в домашних условиях?Традиционной горячей вулканизацией можно залатать камеру или шину на 40% эффективнее, но на это нужно потратить не менее 20 минут вместе с подготовительными операциями.

Средняя скорость вулканизации при температуре 147 градусов составляет 1 мм толщины сырой резины за каждые 4 минуты. Поэтому, чтобы прогреть обычную заплату толщиной 2 мм, потребуется не менее 8 минут, ито без учёта времени на разогрев вулканизатора до рабочей температуры.

Многие используют клей при горячей вулканизации, хотя кусочек сырой резины и без него намертво приваривается к камере. Совершенно не обязательно также вырезать дополнительную прокладку из старой камеры для наложения поверх латки. При нагреве сырая латка и сама становится нормальной твердой резиной. Эта дополнительная прокладка пригодиться для разглаживания и укрепления, только если используется тоненький кусочек сырой резины.

Цемент для вулканизации продается в жестяных банках, как у производителей BL, OTP, Tip Top RAD, или аэрозольных баллончиках: Zefal Repair spray, Abro Quick fix tire, Tire sealer. Эти составы не токсичны, так как не содержат ароматических и хлористых углеводородов.

Эти составы не токсичны, так как не содержат ароматических и хлористых углеводородов.

Баллончики для быстрого ремонта шины в дороге Цементация жидкого вулканизатора начинается при температуре 18 градусов. К нему также применима горячая вулканизация при температуре до 150 градусов.

Процесс ремонта несложный, даже не нужно снимать колесо с велосипеда, достаточно:

- вытянуть инородный предмет из резины;

- заправить камеру герметиком через ниппель;

- немного подкачать шину;

- проехать приблизительно 2-3 километра и окончательно довести давление до нужной величины.

Правила латания камер

- Все проколы зачищаются точильным камешком или наждачной бумагой. Объяснение простое: мало того, что при этом удаляется загрязнение на поверхности камеры, так ещё шероховатая поверхность имеет большую площадь контакта с латкой.

- Все порезы обтачиваются наждаком так, чтобы противоположные их края не могли соприкоснуться после наложения латки.

В движении края пореза будут тереться друг об друга, что грозит скорым отрывом недавно наложенной заплаты.

В движении края пореза будут тереться друг об друга, что грозит скорым отрывом недавно наложенной заплаты. - Латка может быть любой формы, но по размеру она должна закрывать прокол или порез с напуском в 2 см и более.

Ремонт автомобильных камер вулканизатором Tip Top:

velofans.ru

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

Технология применения горячей вулканизации сырой резины в домашних условиях окажется на 40% эффективнее для шины, чем холодная, поэтому, если есть возможность, пользоваться лучше этим методом.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

как завулканизировать камеру сырой резиной при помощи самодельного вулканизатора

Для того чтобы отремонтировать спустившее колесо велосипеда или автомобиля, нужен вулканизатор для камер. Прибор можно приобрести в магазине или изготовить своими руками. В качестве материала заплаты используется сырая резина. Она представляет собой резиновые листы, покрытые полиэтиленовой пленкой с обеих сторон. Благодаря пластичности, под давлением и действием высоких температур идет ее спайка с камерой.

Особенности электрического вулканизатора

Вулканизатор электрический — это бытовой прибор, с помощью которого ведется ремонт камер. Состоит он из 2 круглых элементов. Камера помещается между ними и зажимается струбциной. Прибор подключается к напряжению 220 В.

Камера помещается между ними и зажимается струбциной. Прибор подключается к напряжению 220 В.

Существуют электрические автомобильные вулканизаторы. Еще они называются дорожными. Принцип действия у них тот же. Единственное отличие заключается в том, что напряжение на клеммы подается 12 В. Для этого используется машинный аккумулятор.

Вулканизация камеры сырой резиной

Процесс вулканизации велокамеры ведется по следующему принципу:

- Подготавливается место в камере, где находится отверстие.

- На это место накладывается сырая резина.

- Нагретым прессом ведется сдавливание.

Температура разогрева сырой резины составляет 147 градусов. Если поднять ее до 150, она разрушится, а при 160 начнется процесс обугливания. Время выдержки — 8−10 минут.

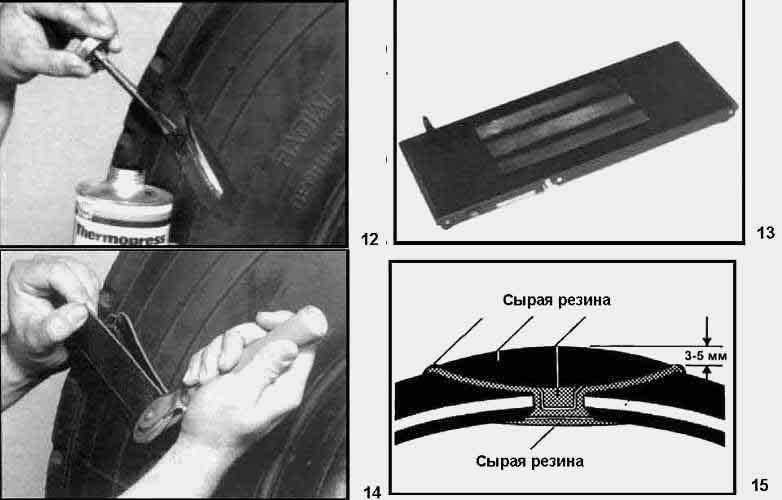

Инструкция по вулканизации камеры в домашних условиях состоит из следующих этапов:

- При помощи наждачной бумаги зачищается месторасположение отверстия. Для этой цели допускается использование абразивного камня.

- Из сырой резины вырезается заплата, как правило, круглой формы. Ее размеры должны перекрывать отверстие не меньше, чем на 2 см.

- Сырая резина окунается в бензин и накладывается на отверстие в камере.

- На резину кладется бумага, чтобы она не пристала к вулканизатору.

- Сверху устанавливается элемент вулканизатора со спиралью, а снизу подкладка.

- Струбциной ведется прижим.

- На клеммы подается напряжение.

- Варка происходит в течение 8−10 минут.

- Прибор отключается.

- Струбцина не снимается до тех пор, пока прибор и камера не остынут.

После снятия место соединения выглядит как единое целое.

Создание приспособления из утюга

Вулканизатор для ремонта шин своими руками можно изготовить из утюга.

Сделать это можно следующим образом:

- Берется 2 стальные пластины толщиной 8 мм и габаритами 40×60 мм. Они будут использоваться в качестве пресса.

- Со всех краев снимается фаска, чтобы острая кромка не порезала резину.

- В одной пластине по углам сверлятся 4 отверстия, и нарезается резьба М12. Во второй — в этих же 4 местах, отверстия диаметром 13 мм.

- Обе половинки стягиваются болтами.

Пользоваться станком можно в таком порядке:

- Ведется обработка поврежденного места камеры.

- Из сырой резины вырезается заплата, смачивается в бензине и накладывается на дырку.

- Камера с наложенной на нее заплатой вкладывается в пресс-форму и зажимается болтами.

- Снизу располагается утюг, и на него устанавливается пресс-форма. Важно, чтобы в нижней части произошло их соприкосновение.

- Утюг разогревается в течение 10 15 минут.

При вулканизации нужно следить, чтобы резинные части не касались нагретого утюга.

Самодельное устройство из электроплитки

Самодельный вулканизатор можно сделать из электроплитки. Для этого подбирается старый прибор с открытой спиралью.

Порядок изготовления следующий:

- Изготавливается корпус нагревателя.

Для этого берется лист металла толщиной 5 мм.

Для этого берется лист металла толщиной 5 мм. - При помощи сварки корпус формируется по размеру керамического основания плитки.

- Снизу приваривается ножки из прутка, а сбоку струбцина.

- Укладывается лист асбеста, а сверху керамическое основание плитки со спиралью.

- Обогреватель закрывается крышкой из металла, которая притягивается болтами.

- Из утюга снимается терморегулятор и крепится около струбцины.

Процесс вулканизации ничем не отличается от работы с использованием утюга. В этом случае нагреватель автоматически отключает спираль при достижении температуры 147 градусов.

Механизм из поршня

В качестве элемента конструкции используется поршень от машины или мотоцикла. Такому вулканизатору не нужна электроэнергия. Для этого требуется запас 50 г бензина.

Порядок изготовления:

- Из дерева выпиливается основание. Древесина не препятствует прогреву резины.

- Из металла изготавливается балка, толщиной 10 мм.

- В деревянном основании и балке по краям сверлятся 2 отверстия под болты М12.

На деревянную планку ставится камера с заплаткой. Сверху помещается цилиндр, заполненный бензином. И вся конструкция стягивается болтами. Бензин поджигается. После его прогорания дается время на остужение. А затем разбирается.

Вулканизатор — очень важный прибор для автомобилиста. Особенно он необходим в дороге в случае непредвиденной ситуации. В домашних условиях нет смысла делать дорогостоящую покупку. Поскольку изготовить такое приспособление можно из отслуживших свой срок приборов.

obrabotkametalla.info

Горячий способ

Это более надежный метод, требующий наличия сырой резины и вулканизатора, который может быть электрическим или походным (работает на бензине). Сырая резина похожа на обычную, но на ощупь более мягкая, податливая. Определив проблемное место на камере, зачистив и обезжирив его, возьмите подходящий кусочек сырой резины и опустите в бензин на 3-5 минут. Когда латка разбухнет, приложите ее к месту прокола и накройте бумагой так, чтобы камера не касалась подошвы вулканизатора.

Полученный «гамбургер» зажмите в уже прогретом устройстве. Время вулканизации камеры для скутера составляет примерно 5 минут. Точнее можно рассчитать по формуле, умножив толщину камеры в миллиметрах на цифру 7. Когда время истекло, дайте остыть вулканизатору, затем уберите бумагу и посыпьте заплатку тальком, чтобы покрышка не прилипала к камере. Остается только проверить качество вулканизации, накачав камеру до упругого состояния и опустив в воду. Отсутствие пузырьков говорит о том, что все сделано правильно.

Подобно технологическому процессу ремонта покрышек технологический процесс ремонта камер состоит из подготовки поврежденных участков для наложения заплат, наложения заплат и вулканизации.

В объем работ по подготовке поврежденных участков для наложения заплат входят: выявление скрытых и видимых повреждений, снятие старых невулканизованных заплат, закругление краев с острыми углами, шероховка резин вокруг повреждения, очистка камер от шероховальной пыли.

Рис. 5. Сектор для вулканизации покрышек: 1 — сектор; 2 — покрышка; 2 — корсет; 4 — затяжка

5. Сектор для вулканизации покрышек: 1 — сектор; 2 — покрышка; 2 — корсет; 4 — затяжка

Рис. 6. Вулканизация бортовых повреждений покрышки на бортовой плите:1 — покрышка; 2 — бортовая плита: 3 — бортовая подкладка; 4 — мешок с песком; 5 — металлическая накладка; 6 — струбцина

Видимые повреждения выявляются внешним осмотром при хорошем освещении и обводятся химическим карандашом.

Для выявления скрытых повреждений, т. е. небольших проколов, незаметных на глаз, камера в надутом состоянии погружается в ванну с водой, и по выходящим пузырькам воздуха определяется место прокола, которое также обводится химическим карандашом. Поврежденная поверхность камеры подвергается шероховке карборундовым камнем или проволочной щеткой на ширине 25–35 мм от границ повреждения, не допуская попадания шероховальной пыли вовнутрь камеры. Зашерохованные места очищаются щеткой.

Читать также: Устройство дымогенератора для холодного копчения чертежи

Починочными материалами для ремонта камер являются: невулканизованная камерная резина толщиной 2 мм, резина камер, негодных для ремонта, и прорезиненный чефер. Сырой, невулканизованной резиной заделываются все проколы и разрывы размером до 30 мм. Резиной для камер ремонтируются повреждения более 30 мм. Эта резина должна быть эластичной, без трещин и механических повреждений. Сырую резину освежают бензином, промазывают клеем концентрации 1 : 8 и просушивают в течение 40–45 минут. Камеры шерохуют проволочной щеткой или карборундовым камнем на шероховальном станке, после чего их очищают от пыли, освежают бензином и просушивают в течение 25 минут, затем промазывают два раза клеем концентрации 1 : 8 и просушивают после каждой намазки в течение 30–40 минут при температуре 20–30°. Чефер промазывают один раз клеем концентрации 1 : 8, затем просушивают.

Сырой, невулканизованной резиной заделываются все проколы и разрывы размером до 30 мм. Резиной для камер ремонтируются повреждения более 30 мм. Эта резина должна быть эластичной, без трещин и механических повреждений. Сырую резину освежают бензином, промазывают клеем концентрации 1 : 8 и просушивают в течение 40–45 минут. Камеры шерохуют проволочной щеткой или карборундовым камнем на шероховальном станке, после чего их очищают от пыли, освежают бензином и просушивают в течение 25 минут, затем промазывают два раза клеем концентрации 1 : 8 и просушивают после каждой намазки в течение 30–40 минут при температуре 20–30°. Чефер промазывают один раз клеем концентрации 1 : 8, затем просушивают.

Заплату вырезают с таким расчетом, чтобы она со всех сторон перекрывала отверстие на 20–30 мм и была меньше границ зашерохованной поверхности на 2–3 мм. Накладывается она на ремонтируемый участок камеры одной стороной и постепенно прикатывается роликом по всей поверхности, так, чтобы между ней и камерой не осталось пузырьков воздуха. При наклейке заплат необходимо следить, чтобы склеиваемые поверхности были совершенно чистыми, свободными от влаги, пыли и жирных пятен.

При наклейке заплат необходимо следить, чтобы склеиваемые поверхности были совершенно чистыми, свободными от влаги, пыли и жирных пятен.

В тех случаях, когда камера имеет разрыв свыше 500 мм, ее можно отремонтировать путем вырезки поврежденного куска и вставки на его место такого же куска из другой камеры того же размера. Этот метод ремонта получил название стыкования камер. Ширина стыка должна быть не менее 50 мм.

Поврежденная у корпусов вентилей наружная резьба восстанавливается с помощью плашек, а внутренняя — метчиками.

При необходимости замены вентиля его вырезают вместе с фланцем и привулканизовывают на новом месте другой вентиль. Место расположения старого вентиля ремонтируют, как обычное повреждение.

Вулканизация поврежденных мест производится на вулканизационном аппарате модели 601 или на вулканизационном аппарате ГАРО для вулканизации камер. Время вулканизации заплат–15 минут и фланцев — 20 минут при температуре 143+2°.

При вулканизации камера прижимаётся струбциной через деревянную накладку к поверхности плиты. Накладка должна быть больше заплаты на 10–15 мм.

Накладка должна быть больше заплаты на 10–15 мм.

Если ремонтируемый участок не помешается на плите, то вулканизуется он в две-три последовательные установки (ставки).

После вулканизации наплывы на незашерохованную поверхность срезают ножницами, а края заплат и заусенцы снимают на камне шероховального станка.

Отремонтированные камеры должны отвечать следующим требованиям:

- 1) камера, наполненная воздухом, должна быть герметична как по телу камеры, так и в месте крепления вентиля;

- 2) заплаты должны быть плотно привулканизованы, не иметь пузырей и пористости, их твердость должна быть одинаковой с резиной камеры;

- 3) края заплат и фланцев не должны иметь утолщений и отслоений;

- 4) резьба вентиля должна быть исправной.

Шиномонтажных мастерских становятся все больше и больше. Однако в дороге, как у велосипедиста, так и у автомобилиста, может возникнуть ситуация, когда колесо пробилось, а до мастерской далеко. У автолюбителя зачастую есть запасное колесо, а вот у водителя велосипеда такого колеса нет, и возникает необходимость вулканизировать камеру в пути.

Читать также: Двери железные с элементами ковки

вулканизация камеры сырой резиной Видео

3 г. назад

Клею камеру вулканизатором и сырой резиной Жизнь в деревне Gluing a car tire Living in Russia. Подпишитесь на канал -…

2 г. назад

Вулканизация камеры сырой резиной и устройство самодельного вулканизатора.В этом видео подробно показано…

2 г. назад

Специалист шиномонтажа ПокрышкинЪ показывает как произвести ремонт камеры с помощью заплатки. ———————…

1 г. назад

Клею камеру вулканизатором, сырой резиной и огнем. Вулканизатор для камер. Жизнь в деревне Gluing a car tire. Подпи…

2 г. назад

ГиперМойка. Южнопортовая д.32 стр.10 тел. 8-495-740-05-64, 8-968-924-33-79.

3 г. назад

StadnikCZ Ссылка на канал — https://www.youtube.com/channel/UCsu5MsaUJ16x6OBObc1WF1Q Страничка вк — https://vk.com/bogdalvametotmir …

1 г. назад

Для коммерческих предложений: Для желающих поддержать канал СБЕРБАНК 4276 0400 1467 5925 РОСКАП…

3 г. назад

назад

ПРИВЕТСТВУЮ ВСЕХ НА СВОЕМ КАНАЛЕ : ХОЗЯИН ДОМА☭ ➤➤➤➤➤➤➤➤➤➤➤➤➤➤…

1 г. назад

Смесь резиновая для вулканизации шин и шиномонтажа.

4 мес. назад

В домашних условиях вулканизируем камеру поршнем.Вспоминаем как это надо делать. Ролик снят на камеру SONY…

1 г. назад

Добрый день, друзья! Новое видео на канале из разряда «просто, но не всегда очевидно». Приобрести новую задню…

2 г. назад

Как всегда покопавшись в закромах Родины-гаража на свет были извлечены два старых дорожных вулканизатора,…

2 г. назад

Нахожу прокол в камере, вулканизирую советским электро-вулканизатором 12 вольт, заднее правое колесо, Урал…

2 г. назад

«Гипермойка & Гипершина» Круглосуточная сеть шинных центров и грузовых моек Адрес: г.Москва ул.Рябиновая…

3 г. назад

Клею камеру клеем момент Клеить резину моментом Жизнь в деревне Gluing the rubber point Living in Russia Подпишитесь на канал…

2 г. назад

Понятное дело, что пришли новые технологии и вулканизация стала проще. Но согласитесь друзья, что не всегда…

Но согласитесь друзья, что не всегда…

2 г. назад

Покупал тут: https://goo.gl/LiV1oj и https://goo.gl/6CeSRU Тут больше размер: https://goo.gl/PDbE3J и https://goo.gl/Z5PSt6 Тут разные наборы: https://goo…

4 г. назад

Обзор работы Вулкана . Варочный станок для шин и камер V 105 Нередко при длительной эксплуатации автомобиля…

4 г. назад

Как в домашних условиях вулканизировать китайскую камеру на скутере своими руками.

turprikol.com

Горячая вулканизация

Каучук, как сырой материал, имеет свойство свариваться в единый состав при температуре 150 °С. Вследствие этого процесса, каучук становится уже резиной и в исходное положение вернуться не может. Благодаря своим возможностям каучук может исправить любые проколы и порезы в камере и покрышке.

Вулканизировать резину горячим способом нужно, только с применением пресса. Глубина и площадь пореза, подскажут, сколько времени нужно сваривать. Как правило, чтобы восстановить 1мм пореза, нужно 4 минуты варки. Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Выполняя горячую вулканизацию при температуре выше 150С о , можно испортить каучук и ничего не добиться, так как материал будет разрушаться, и терять свои характеристики.

Использование струбцин или пресса, позволяет качественно залатать повреждение. После окончания работ следует убедиться, что в шве нет пустот или пузырьков воздуха. Если таковые имеются, нужно очистить место прокола от свежей резины и заново повторить весь процесс.

Для того, чтобы заклеить камеру в домашних условиях, горячим способом, необходимо выполнить следующее. Из сырой резины, нужно вырезать кусочек немного меньше, чем сама латка. Камера или шина зачищаются в месте повреждения несколько шире, до шероховатого состояния, после чего обезжириваются бензином. Подготавливая латку, нужно подрезать фаску таки под углом 45°, также зашкурить и обезжирить. После чего накрываем место пробоя заплаткой, зажимаем в тиски и нагреваем до нужной температуры.

Читать также: Техкарта на сварку труб

Если растворить сырую резину в бензине, то можно получить специальный клей, для резины, применяя который повышается качество шва. Особое внимание следует уделять температурному режиму. Вулканизация производится при температуре 140 — 150 °С, если появился запах горелой резины, то значит заплатка перегрелась, а если она не слилась с общим изделием, то возможно не достигли нужной температуры. Во избежание прилипания резины к металлу, нужно проложить между ними бумагу.

конструкция, принцип работы и варианты изготовления своими руками

Наверное, каждый водитель хоть раз сталкивался с проблемой проколотых шин. Самый простой вариант устранения такой поломки – обращение в шиномонтажную мастерскую. Но, если такой сервис находится не близко, или услугой приходиться пользоваться достаточно часто, что выливается в солидную сумму, проколотую шину можно залатать своими руками, применив для этого специальное приспособление.

Камеры автомобиля, мотоцикла и велосипеда поможет отремонтировать самодельный вулканизатор. Тем, кто заинтересовался таким инструментом, рекомендуется изучить статью, в которой подробно описаны варианты его изготовления.

Тем, кто заинтересовался таким инструментом, рекомендуется изучить статью, в которой подробно описаны варианты его изготовления.

Как работает вулканизатор?

При монтажных работах незаменимым устройством является вулканизатор. С его помощью целостность покрышки восстанавливается таким образом, что эксплуатировать ее можно будет еще длительное время.

Конструкция вулканизатора

Основу устройства составляет лежащая на двух горизонтальных широких швеллерах плита размером 200х400х20 мм. По ее бокам вертикально устанавливаются стойки из швеллера №65, и крепятся с помощью сварки. К этим стойкам болтами присоединяется «коромысло». Через его центр проходит зафиксированный торцевым зажимом прижимной винт. Снизу вулканизатора находится нагревательный элемент.

Принцип работы оборудования

Использовать вулканизатор достаточно просто, так как в его принципе работы нет ничего сложного.

- При помощи специального нагревательного элемента подготавливается поврежденная поверхность покрышки.

- На место прокола накладывается закладка из каучука.

- Сцепление заплатки и шин обеспечивается воздействием высоких температур.

В результате создается неразрывное прочное соединение, которое позволяет полноценно использовать покрышку.

Оптимальная температура для укрепления сырой резины – 147 градусов. При температуре свыше 150 градусов каучук начинает разрушиться, а 160 градусов – это критическая температура для резины, при которой она начинает обугливаться.

Однако камеру в вулканизаторе держать долго нельзя даже при оптимальных 147 градусах. Для того чтобы заплатка держалась крепко и качественно, обычно хватает 8–10 минут.

Правила ремонта камер

Прежде чем наложить на камеру заплатку, ее необходимо тщательно подготовить:

- Для удаления с поверхности камер загрязнений и шероховатостей, ее поврежденные места зачищаются наждачной бумагой или камешком.

- Обтачивать порезы необходимо так, чтобы во время ремонта их противоположные края не соприкасались.

Это объясняется тем, что во время движения края будут тереться друг об друга, вследствие чего наложенная латка быстро оторвется.

Это объясняется тем, что во время движения края будут тереться друг об друга, вследствие чего наложенная латка быстро оторвется. - Заплату нужно вырезать таких размеров, чтобы она могла закрыть порез или прокол с напуском не менее 2 см. Форму латка может иметь любую.

Варианты изготовления вулканизаторов

Для устранения проколов шин в домашних условиях можно с минимальными затратами сделать несколько видов вулканизаторов. Своими руками их изготовить несложно, главное выбрать подходящую конструкцию.

Вулканизатор из утюга

Это один из самых распространенных вариантов самодельного оборудования для ремонта шин.

Инструкция по изготовлению:

- Из стальных пластин толщиной в 40х60 мм и 6х8 мм делается пресс-форма.

- Чтобы края пластин не врезались в резину, их рекомендуется сточить.

- По углам пластин просверлить отверстия с резьбой М4.

- С помощью винтов половины стянуть между собой.

Если предполагается ремонтировать элементы каких-то сложных конструкций, то пластинам необходимо будет придать соответствующую форму.

Чтобы с помощью такого вулканизатора изделия ремонтируются следующим образом:

- обрабатываемое место срезается под углом в 45 градусов и обезжиривается легким бензином;

- из сырой резины вырезается заплатка и накладывается на ремонтируемое место;

- все элементы вкладываются в пресс форму и туго стягиваются винтами;

- на разогретый утюг пресс-форма ставится так, чтобы ее нижняя половина касалась нагревательной поверхности утюга;

- таким образом элементы нагреваются в течение 10–15 минут.

Ремонтируя изделие, необходимо следить, что резина не касалась нагретого утюга.

Оборудование из электроплитки и струбцины

Для изготовления такого вулканизатора своими руками, следует подобрать бытовую электрическую плитку с открытой спиралью.

- С помощью сварки из железа толщиной в 5 мм по размерам керамического основания плитки изготавливается корпус нагревателя.

- К стенкам корпуса приваривается струбцина и четыре ножки из прутка.

- В основание устройства монтируется керамический элемент со спиралью. Для того чтобы спираль не контактировала с металлом, на нее рекомендуется положить прокладку из асбестового листа.

- Снизу электрический обогреватель закрывается железной крышкой, которая крепится двумя болтами.

- Около струбцины сверху основания устанавливается биметаллический терморегулятор. В сборе с сигнальной лампой и ее сопротивлением его можно взять от обычного утюга.

Электрическая схема такого оборудования аналогична схеме утюга. Температура его поверхности контролируется термометром, а регулятор настраивается на отключение нагревательного элемента при достижении им температуры в 140–150 градусов. При этом сигнальная лампочка должна погаснуть. Продолжительность нагрева прибора будет зависеть от мощности установленной спирали.

Вулканизатор своими руками для устранения неприятностей в пути

С помощью поршня от двигателя автомобиля или мотоцикла можно сделать оборудование, которое для своей работы не будет требовать электроэнергию. Для него достаточно всего лишь 40-50 грамм бензина.

Для него достаточно всего лишь 40-50 грамм бензина.

Для изготовления вулканизатора понадобится подготовить:

- основание устройства;

- отверстие под болты;

- отверстие под саморезы;

- гайки;

- саморезы;

- поршень;

- балку;

- болты из металлического стержня диаметром в 12 мм.

Основание для оборудования лучше всего выполнять из дерева, так как оно не препятствует хорошему прогреву резины.

- Болты вставить в отверстия и, чтобы они не проворачивались, закрепить саморезами.

- Выполненные из металлического стержня болты должны иметь с одного конца нарезанную резьбу М12, а с другого – шайбу.

- Со стороны резьбы на болты надевается балка, которая гайками будет прижимать поршень к основанию.

Конструкция и использованные материалы такого вулканизатора могут быть изменены, важен лишь принцип его действия.

Перед ремонтом камеры с помощью выполненного оборудования в первую очередь необходимо зачистить и протереть чистым бензином повреждение. После этого из сырой резины вырезается заплата, устанавливается на нужное место и накрывается куском газеты. Сверху ставится поршень, который с помощью закручивающихся гаек прижимается рейкой.

После этого из сырой резины вырезается заплата, устанавливается на нужное место и накрывается куском газеты. Сверху ставится поршень, который с помощью закручивающихся гаек прижимается рейкой.

В поршень заливается бензин, в который опускается небольшой кусок ветоши.

После этого бензин нужно поджечь и подождать пока он весь сгорит. Как только поршень полностью остынет, его можно снимать.

Поврежденная камера отремонтирована и выглядит так, как будто заплатку ставили с помощью обыкновенного вулканизатора.

Сделанные своими руками вулканизаторы подойдут для ремонта мото- и авто- покрышек, грелок, надувных матрасов и других резиновых изделий. Самое главное при этом соблюдать правила ремонта камер и инструкцию по применению самодельного оборудования.

Оцените статью: Поделитесь с друзьями!

stanok.guru

Вулканизация — сырая резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Вулканизация — сырая резина

Cтраница 1

Вулканизация сырой резины производится при повышенной температуре в автоклавах, формах или в другом оборудовании. [1]

[1]

В процессе вулканизации сырой резины добавляют ускорители, которые значительно сокращают время, необходимое для полной вулканизации и одновременно улучшают качество резины. Применение особенно активных ускорителей сокращает продолжительность процесса вулканизации почти в 20 раз. Отечественная промышленность выпускает два основных вида ускорителей — — тиурам и дифенилгуанидин. Первый более активен, чем второй. Тиурам выпускается в виде желтоватого порошка, дифенилгуанидин — в виде белого или светло-желтого кристаллического порошка. [2]

Путем прессования и вулканизации сырой резины непосредственно на прессе в открытых и литьевых прессформах с подогревом изготовляются армированные и неармированные детали. Технологический процесс прессования состоит из следующих операций. [3]

При 145 С продолжительность вулканизации сырой резины большинства типов составляет 15 — 50 мин. [4]

Резиновые кольца 0-образного сечения изготовляют вулканизацией сырой резины в пресс-формах. В результате сложного физико-химического процесса макромолекулы каучука образуют пространственную структуру, и каучук из пластичного превращается в прочный эластичный материал. [5]

В результате сложного физико-химического процесса макромолекулы каучука образуют пространственную структуру, и каучук из пластичного превращается в прочный эластичный материал. [5]

Уплотнительная шайба может быть выполнена вулканизацией сырой резины в гнезде сердечника, в прессформе, чем достигается хорошая ее связь с гнездом. Недостаток — если резина в процессе эксплуатации будет испорчена, то приходится заменить весь сердечник. [7]

В зависимости от сорта резины и конструкции аппарата вулканизация сырой резины производится одним из следующих способов: а) острым паром в вулканизационном котле; б) открытым способом; в) перегретым паром; г) острым паром непосредственно в самом аппарате. [9]

Последним этапом производства релина является дублирование двух слоев и вулканизация сырой резины. [10]

На рис. 48 показаны типовые изделия, полученные прессованием и вулканизацией сырой резины. [12]

Вместо листового полиизобутилена в качестве подслоя под диабазовые плитки могут использоваться мягкие резиновые обкладки ( резины марок 829, 2566 и др. ), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также, использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [13]

), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также, использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [13]

Вместо листового полиизобутилена в качестве подслоя под диабазовые плитки могут использоваться мягкие резиновые обкладки ( резины марок 829, 2566 и др.), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [14]

В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [14]

При вулканизационных работах возможны: травмирование рук при работе на прессах и зачистных станках; травмирование при взрыве паровых вулканизационных аппаратов; ожоги при касании к нагретым частям вулканизационных установок и при прорыве пара; поражения электрическим током при работе на электровулканизаторах и использовании электроустановок; отравления парами растворителей и газовыделениями при вулканизации сырых резин. [15]

Страницы: 1 2

www.ngpedia.ru

Ремонт бокового пореза шины, как его делают?

Боковой порез шины — проблема на порядок серьёзнее, чем ситуация с обычным проколом. Однако случается так, что срочный ремонт пореза боковой поверхности покрышки просто необходим и альтернативы ему нет. При этом, важно не забывать, что подобный дефект требует качественного и профессионального подхода, да и в этом случае опасность полного разрушения шины будет достаточно высокой. Кроме того, боковой порез не всегда возможно устранить даже теоретически — всё зависит от типа авторезины и масштабов повреждения.

При этом, важно не забывать, что подобный дефект требует качественного и профессионального подхода, да и в этом случае опасность полного разрушения шины будет достаточно высокой. Кроме того, боковой порез не всегда возможно устранить даже теоретически — всё зависит от типа авторезины и масштабов повреждения.

Содержание статьи :

- Допустимые размеры пореза

- Ремонт повреждения и дальнейшая эксплуатация

- Ремонт бокового пореза шины своими руками

- Сервисный ремонт

- Видео по теме

Допустимые размеры пореза

В случае пореза боковины автомобильной покрышки повреждается корд, нити которого формируют внутренний каркас, обеспечивающий жесткость, форму и прочность авторезины. Это значит, что шина мгновенно теряет свои свойства, а потому ремонту подлежат лишь незначительные повреждения. В противном случае приложенные усилия теряют всякий смысл — шину восстановить невозможно, как и гарантировать безопасность езды.

Напомним, что в радиальных шинах кордовые нити расположены перпендикулярно окружности колеса, а в диагональных — под определённым углом и внахлёст. При этом ремонт пореза боковины более эффективен в радиальных моделях. Утешением может служить тот факт, что диагональные покрышки сегодня практически не встречаются.

При этом ремонт пореза боковины более эффективен в радиальных моделях. Утешением может служить тот факт, что диагональные покрышки сегодня практически не встречаются.

Степень повреждения боковой поверхности определяется его критическими размерами:

- Продольный порез, протянувшийся вдоль кордовых нитей, и который можно попытаться устранить, не должен превышать 50-ти миллиметров.

- Поперечный порез, размер которого более 30-ти миллиметров уже неремонтопригоден.

При этом, если конец разрыва располагается к краю шины ближе, чем на четыре сантиметра, то такую резину использовать больше нельзя. Независимо от её типа, степени износа или качества резины.

Особняком стоят грузовые покрышки, ремонт которых вызывает больше трудностей. В силу увеличенных нагрузок и особенностей эксплуатации, здесь критическим считается порез, задевший десять кордовых нитей. Если разрушено больше десятка волокон, то покрышку можно лишь выбросить.

Ремонт повреждения и дальнейшая эксплуатация

Устранение пореза боковины принципиально отличается от ремонта шины при обычных проколах протекторной части. Связано это с меньшей толщиной боковой поверхности авторезины. Кроме того, эта часть колеса испытывает более значительные деформации и нагрузки при движении транспорта. Особенно по дорогам с плохим покрытием.

Связано это с меньшей толщиной боковой поверхности авторезины. Кроме того, эта часть колеса испытывает более значительные деформации и нагрузки при движении транспорта. Особенно по дорогам с плохим покрытием.

Ремонт бокового пореза шины своими руками

Наиболее эффективный способ устранения рассматриваемых повреждений автомобильной покрышки состоит из ряда операций.

- Порезу придается форма чаши, для чего мелким абразивом стачиваются его края. Это необходимо чтобы надежно приклеить армирующую заплату.

- Далее обработанная полость обезжиривается растворителем, бензином или спиртом, и равномерно заполняется сырой резиной.

- Подготовленная таким образом автошина отправляется на вулканизацию. Процедура выполняется посредством использования производственного фена или специальной камеры.

- Заключительный этап подразумевает зачистку места установки заплаты и её приклеивание, после чего следует статическая балансировка колеса.

Очевидно, что боковой порез, параметры которого некритичны вполне возможен в домашних условиях. Однако к эксплуатации шины, восстановленной таким образом, следует относиться аккуратно, поскольку даже после тщательного ремонта, проведённого собственными силами, может возникнуть биение колеса. Если возможности замены покрышки нет, то её лучше использовать в качестве «запаски».

Однако к эксплуатации шины, восстановленной таким образом, следует относиться аккуратно, поскольку даже после тщательного ремонта, проведённого собственными силами, может возникнуть биение колеса. Если возможности замены покрышки нет, то её лучше использовать в качестве «запаски».

Данная методика подойдет не для всех боковых порезов. Зачастую автопокрышку с подобными повреждениями ремонтировать не стоит вовсе, а только менять на новую. При порезах существенных размеров всегда существует риск отрыва армирующей латки во время езды на большой скорости, что может привести к печальным последствия. По этой причине, к ремонту собственными силами следует подходить максимально кропотливо, взвешенно и серьезно.

Сервисный ремонт

Значительно более надежно проведут ремонт специалисты в автомастерской. Это обусловлено большим опытом работников СТО, а также наличием специализированного оборудования, инструментов и расходных материалов. Сам процесс, с точки зрения профессионала, выглядит следующим образом.

- Выполняется демонтаж покрышки и осмотр повреждения.

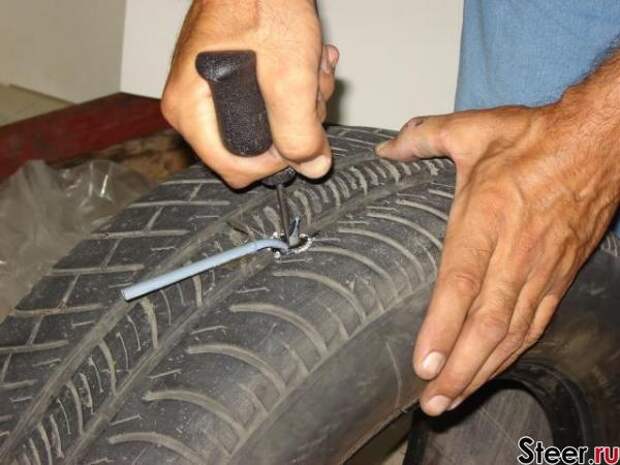

- Порез при помощи кусачек обрезается по краям, чтобы обеспечить качественное проваривание.

- Бормашиной зачищается вся обработанная поверхность и наносится специальный цемент.

- Тонкими полосами нарезается сырая резина. После растягивания полос, они укладываются в подготовленный порез.

- С помощью специального оборудования выполняется вулканизация.

- Далее производится зачистка места повреждения и разметка под установку армированной заплаты.

- Зачищенное место обезжиривается, наносится цемент и после его подсыхания приклеивается заплатка.

- Края установленной латки обрабатываются высококачественным герметиком.

После фиксации заплатки и застывания герметика, отремонтированная покрышка монтируется на колёсный диск. Далее следует балансировка собранного колеса с помощью компенсирующих грузиков. После этого покрышку можно использовать, однако больших нагрузок и скоростей поначалу следует избегать, поскольку восстановленной покрышке необходимо пройти обкатку и полную проверку в реальных дорожных условиях.

В качестве заключения напомним автолюбителям, что боковой порез покрышки чаше всего является следствием агрессивного или неаккуратного вождения транспортного средства по дорогам с покрытием низкого качества, выбоинами и всевозможным мусором. В результате такого повреждения резко повышается вероятность полного разрушения покрышки, а следовательно, существенно снижается безопасность всех участников дорожного движения.

Также ещё раз отметим, что отремонтированные автошины, получившие повреждения боковой поверхности, следует использовать лишь в крайнем случае или же в качестве запаски, применяемой для переездов до ближайшей автомастерской.

Видео по теме:

Сырая резина: вулканизация, ремонт, применение, видео

Содержание:

- Добавки для модификации резиновых смесей

- Для чего нужно маркирование на пластике

- 1, PET или PETE

- 2, HDPE (PE HD)

- 3, PVC (V)

- 4, LDPE

- 5, PP

- 6, PS

- 7, Other или О

- Получение резины

- Хранение резиновых изделий

- Резины специального назначения

- Оборудование для процессов изготовления резины

- Производство резинотехнических изделий

- Из какого сырья делают резину?

- Этапы процесса изготовления резиновых изделий

- Вулканизация как завершающий этап производства

- Резина в Энциклопедическом словаре:

- Шины с пометкой HT: что за резина и какие у нее особенности

- СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

- Покраска жидкой резиной самостоятельно

- Подготовительные мероприятия

- Нанесение жидкой резины на кузов автомобиля

- После окрашивания

- Применение резины

- Производство резинотехнических изделий

- Производство автомобильных покрышек

Добавки для модификации резиновых смесей

В процессе изготовления резиновая смесь может наполняться ускорителями, активаторами, агентами вулканизации, смягчителями и другими компонентами. Поэтому вопрос о том, из чего делают резину, в немалой степени определяется вспомогательными добавками. Например, для сохранения структуры материала используют регенераты. С помощью данного наполнителя резиновый продукт может подвергаться вторичной вулканизации. Немалая часть модификаторов не оказывает влияния на конечные технико-эксплуатационные свойства, но играет существенную роль непосредственно в процессе изготовления. Тот же процесс вулканизации корректируют ускорители и замедлители химических реакций.

Поэтому вопрос о том, из чего делают резину, в немалой степени определяется вспомогательными добавками. Например, для сохранения структуры материала используют регенераты. С помощью данного наполнителя резиновый продукт может подвергаться вторичной вулканизации. Немалая часть модификаторов не оказывает влияния на конечные технико-эксплуатационные свойства, но играет существенную роль непосредственно в процессе изготовления. Тот же процесс вулканизации корректируют ускорители и замедлители химических реакций.

Отдельную группу добавок представляют пластификаторы, то есть смягчители. Их используют для понижения температуры при вулканизации и диспергирования других ингредиентов состава. И здесь может возникнуть другой вопрос – насколько добавки и сам каучук влияют на химическую безопасность формируемой смеси? То есть из чего делают резину с точки зрения экологической чистоты? Отчасти это действительно опасные для здоровья смеси, которые включают ту же серу, битумы и дибутилфталаты, стеариновые кислоты и т. д. Но часть ингредиентов представляют натуральные вещества – природные смолы, тот же каучук, растительные масла и восковые компоненты. Другое дело, что в разных смесях соотношение вредной синтетики и натуральных ингредиентов может меняться.

д. Но часть ингредиентов представляют натуральные вещества – природные смолы, тот же каучук, растительные масла и восковые компоненты. Другое дело, что в разных смесях соотношение вредной синтетики и натуральных ингредиентов может меняться.

Для чего нужно маркирование на пластике

Бутадиен-стирольный каучук: свойства, применение, формула

Маркировка пластика необходима для лучшего понимания того или иного вида материала.

Однако это не значит, что его стоит выбрасывать, не подвергая утилизации и переработке.

Маркировка представлена международным изображением рециклинга (треугольник из трех стрелок по часовой). Такое обозначение означает, что изделие относится к вторсырью и подлежит вторичной переработке.

Внутри символа располагается цифра от 1 до 7. Внизу знака изображена аббревиатура соответствующая цифре. Каждому числу соответствуют свои буквы, их порядок изменяться не может.

Именно по маркировке определяют, для чего лучше подходит ёмкость: для воды, бытовой химии, лакокрасочных веществ и т. д. Зная маркировку можно заметить, идет ли производитель на нарушения, и тем самым обезопасить свое здоровье.

д. Зная маркировку можно заметить, идет ли производитель на нарушения, и тем самым обезопасить свое здоровье.

1, PET или PETE

На русском выглядит как ПЭТФ и цифра 1. Буквы означают вещество полиэтилентерефталат.

Относится к наиболее распространенным видам пластика, который применяется в производстве бутылок для пищевых напитков (соков, газировки, воды и других безалкогольных продуктов), моющих средств и т.д.

Особенность pet в том, что эта тара одноразовая. Повторное использование приводит к выделению вредных веществ, отрицательно влияющих на человеческое здоровье (щелочь).

Этот пластик дешев в производстве. Легко утилизируется.

2, HDPE (PE HD)

Данный полиэтилен отличается хорошей переносимостью высокой температуры и прочностью. Бутылки для шампуней, пакеты, тара для отбеливающих жидкостей, детские игрушки, прочные ёмкости для пищевых продуктов — изделия, изготовленные из высокоплотного полиэтилена.

Подлежит утилизации в виде переработки и имеет низкую стоимость.

Бутылки способны выделять формальдегид, который оказывает влияние на ЦНС, репродуктивную и дыхательную функции организма.

3, PVC (V)

Один из тех пластиков, которые вредно использовать для пищевых изделий. Звучит как поливинилхлорид. Отечественный производитель маркирует изделия как ПВХ с числом 3.

- Идеально подходит для строительных нужд (трубы, пластиковые окна, тара для технических жидкостей и др.).

- Блокирует солнечные лучи, хорошо держит нагрев.

- Выделяет критическое количество токсинов. При поджоге выделяются канцерогены.

- Переработать в РФ невозможно. После утилизации вещество не соответствует первичному сырью.

4, LDPE

Стандартный и безопасный полиэтилен. Пластик низкой плотности и высокого давления (ПВД).

- Условно пищевой пластик. Из него делают пакеты для мусора, линолеум, пищевую пленку.

- Отличная гибкость, возможность повторного применения.

- Применяется как вторичное сырье.

- Уступает лишь 2 и 5 группе по безвредности.

5, PP

Безопасный полипропилен (ПП). Имеет достаточную твердость и устойчивость к температурным воздействиям.

Из него выполнены емкости для детского питания, контейнеры для еды, трубочки для сока, тара для йогурта и т.д.

- Считается самым безопасным материалом для продуктов.

- Легко перерабатывается, доступен для повторного использования.

- PP тара не оказывает негативного влияния на организм.

- При нагреве пластик не начинает плавиться.

6, PS

По ГОСТУ этот пластик называется полистирол. ПС безвреден до тех пор, пока не подвергается сильному нагреву, при котором вырабатывает канцерогены. Игрушки, изоляторы, технические и бытовые предметы. Имеет небольшой вес и достаточную твердость. Идеально подходит для холодного применения.

Часть контейнеров для еды изготавливается из него. При переработке ПС происходит выделение стирола — вредного вещества.

7, Other или О

В данную маркировку попадают все остальные виды пластика. Их применение не столь масштабно как у вышеперечисленных материалов. Сюда входят как безопасные пластики, так и вредные. Чаще к 7 группе относится поликарбонат.

При обнаружении данной маркировки покупать продукт с ней не рекомендуется. Дело в том, что некоторые полимеры могут содержать бисфенол А — опасное для людей вещество. Из материалов этой группы изготавливаются корпусы для мобильных устройств и другой техники.

Получение резины

Хлоропреновый каучук

Резину получают главным образом вулканизацией композиций (резиновых смесей), основу которых (обычно 20-60% по массе) составляют каучуки. Другие компоненты резиновых смесей – вулканизующие агенты, ускорители и активаторы вулканизации (см. Вулканизация), наполнители, противо-старители, пластификаторы (мягчители). В состав смесей могут также входить регенерат (пластичный продукт регенерации резины, способный к повторной вулканизации), замедлители подвулканизации, модификаторы, красители, порообразователи, антипирены, душистые вещества и другие ингредиенты, общее число которых может достигать 20 и более. Выбор каучука и состава резиновой смеси определяется назначением, условиями эксплуатации и техническими требованиями к изделию, технологией производства, экономическими и другими соображениями (см. Каучук натуральный, Каучуки синтетические).

Выбор каучука и состава резиновой смеси определяется назначением, условиями эксплуатации и техническими требованиями к изделию, технологией производства, экономическими и другими соображениями (см. Каучук натуральный, Каучуки синтетические).

Технология производства изделий из резины включает смешение каучука с ингредиентами в смесителях или на вальцах, изготовление полуфабрикатов (шприцеванных профилей, каландрованных листов, прорезиненных тканей, корда и т.п.), резку и раскрой полуфабрикатов, сборку заготовок изделия сложной конструкции или конфигурации с применением специального сборочного оборудования и вулканизацию изделий в аппаратах периодического (прессы, котлы, автоклавы, форматоры-вулканизаторы и др.) или непрерывного действия (тоннельные, барабанные и др. вулканизаторы). При этом используется высокая пластичность резиновых смесей, благодаря которой им придается форма будущего изделия, закрепляемая в результате вулканизации. Широко применяют формование в вулканизационном прессе и литье под давлением, при которых формование и вулканизацию изделий совмещают в одной операции. Перспективны использование порошкообразных каучуков и композиций и получение литьевых резин методами жидкого формования из композиций на основе жидких каучуков. При вулканизации смесей, содержащих 30-50% по массе S в расчете на каучук, получают эбониты.

Перспективны использование порошкообразных каучуков и композиций и получение литьевых резин методами жидкого формования из композиций на основе жидких каучуков. При вулканизации смесей, содержащих 30-50% по массе S в расчете на каучук, получают эбониты.

Хранение резиновых изделий

- Медицинские изделия

Что такое реактопласты

Жгуты, зонды хранятся в подвешенном состоянии на съемных вешалках, расположенных под крышкой шкафа.

Съёмные резиновые части приборов необходимо хранить отдельно.

Эластичные катетеры, перчатки, бужи, резиновые бинты, напальчники хранят в плотно закрытых коробках, пересыпав молотым тальком. Резиновые бинты пересыпают тальком по всей поверхности и хранят в скатанном виде.

Шкафы для резиновых изделий должны иметь плотно закрывающиеся дверцы, гладкую внутреннюю поверхность.

Отдельно хранят прорезиненную ткань в рулонах, горизонтально подвешенную на стойках. Можно хранить её на полках, уложенной не более чем в 5 рядов. Эластичные лаковые бужи, катетеры, зонды хранят в сухом месте. Изделия бракуются, если появляется их клейкость и размягчение.

Можно хранить её на полках, уложенной не более чем в 5 рядов. Эластичные лаковые бужи, катетеры, зонды хранят в сухом месте. Изделия бракуются, если появляется их клейкость и размягчение.

При потере эластичности резиновых перчаток их помещают в теплый 5%-ный раствор аммиака на 15 мин, затем разминают и помещают на 15 минут в 5%-ном водно-глицериновом растворе с температурой 40—50 °С.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2.

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние.

Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

(Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК.

Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

(За рубежом полихлоропреновый каучук выпускается под названием неопрен,

пербунан-С и др.).

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN—

Резины на основе СКН обладают высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по

эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С.

Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).Тиоколы – торговое название полисульфидных каучуков.

п.).Тиоколы – торговое название полисульфидных каучуков.

Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— …

Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие.

Эластичность резин сохраняется при температуре от —40 до —60 °С.

Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам.

Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении. Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и

пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК.

Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан.

Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб

и желобов для транспортирования абразивных материалов, обуви и др.

Оборудование для процессов изготовления резины

Полный производственный цикл осуществляет целая группа машин и агрегатов, выполняющих разные задачи. Один лишь процесс вулканизации обслуживают котлы, прессы, автоклавы, форматоры и другие устройства, обеспечивающие промежуточные операции. Отдельный установки применяют для пластификации – типовая машина такого типа состоит из шипованного ротора и цилиндра. Вращение роторной части производится посредством ручного привода. Не обходится производство резины без варочных камер и каландровых агрегатов, которые осуществляют раскатку каучуковых смесей и термическое воздействие.

Производство резинотехнических изделий

Прорезиненные ткани изготавливают из льняной, хлопчатобумажной или синтетической ткани пропиткой резиновым клеем (специальная резиновая смесь, растворённая в бензине, бензоле или другом подходящем легколетучем органическом растворителе. После испарения растворителя получается прорезиненная ткань.

Изготовление дюритовых рукавов — резиновых шлангов, армированных волокнистой или проволочной оплёткой происходит следующим образом: из каландрованной резиновой смеси вырезают полосы и накладывают их на металлический дорн, наружный диаметр которого равен внутреннему диаметру изготавливаемого рукава. Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько парных слоев ткани либо оплетают металлической проволокой и промазывают их резиновым клеем, а сверху накладывают ещё слой резины. Далее собранную заготовку бинтуют увлажнённым бинтом и вулканизируют в автоклаве.

Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько парных слоев ткани либо оплетают металлической проволокой и промазывают их резиновым клеем, а сверху накладывают ещё слой резины. Далее собранную заготовку бинтуют увлажнённым бинтом и вулканизируют в автоклаве.

Из какого сырья делают резину?

Большая часть резиновых материалов получается в результате промышленной обработки синтетических и натуральных каучуковых смесей. Достигается эта обработка посредством сшивки каучуковых молекул химическими связями. Последнее время используется порошкообразное сырье для производства резины, характеристики которого специально рассчитаны на образование литьевых форм. Это готовые композиции на базе жидкого каучука, из которых в том числе выпускают эбонитовые изделия. Сам процесс вулканизации не обходится без специальных активаторов или агентов – это химические вещества, способствующие сохранению оптимальных рабочих качеств смеси. Обычно для данной задачи используют серу. Это компоненты, составляющие основу набора, требуемого для изготовления резины. Но, в зависимости от требуемых эксплуатационных качеств и назначения продукта, технологи вводят производственные этапы, на которых структура изделия обогащается и модифицирующими элементами.

Это компоненты, составляющие основу набора, требуемого для изготовления резины. Но, в зависимости от требуемых эксплуатационных качеств и назначения продукта, технологи вводят производственные этапы, на которых структура изделия обогащается и модифицирующими элементами.

Этапы процесса изготовления резиновых изделий

Промышленное изготовление резины начинается с процесса пластификации сырья, то есть каучука. На этом этапе обретается главное качество будущей резины – пластичность. Посредством механической и термической обработки каучук смягчается до определенной степени. Из полученной основы в дальнейшем будет осуществлено производство резины, но перед этим пластифицированная смесь подвергается модификации рассмотренными выше добавками. На этой стадии формируется резиновый состав, в который добавляют серу и другие активные компоненты для улучшения характеристик состава.

Важным этапом перед вулканизацией является и каландрование. По сути, это формование сырой каучуковой смеси, прошедшей обогащение добавками. Выбор способа каландрирования определяет конкретная технология. Производство резины на этом этапе может предполагать также и выполнение экструзии. Если обычное каландрование ставит целью создание простых резиновых форм, то экструзия позволяет выполнять сложные изделия в виде шлангов, кольцевых уплотнителей, протекторов для автомобильных шин и т. д.

Выбор способа каландрирования определяет конкретная технология. Производство резины на этом этапе может предполагать также и выполнение экструзии. Если обычное каландрование ставит целью создание простых резиновых форм, то экструзия позволяет выполнять сложные изделия в виде шлангов, кольцевых уплотнителей, протекторов для автомобильных шин и т. д.

Вулканизация как завершающий этап производства

В процессе вулканизации заготовка проходит финальную обработку, благодаря которой изделие получает достаточные для эксплуатации характеристики. Сущность операции заключается в воздействии давления и высокой температуры на модифицированную каучуковую смесь, заключенную в металлическую форму. Сами формы устанавливаются в специальной автоклаве, подключенной к паровому нагревателю. В некоторых сферах производство резины может предусматривать и заливку горячей воды, которая стимулирует процесс распределения давления через текучую среду. Современные предприятия также стремятся к автоматизации этого этапа. Появляются все новые пресс-формы, которые взаимодействуют с подающими пар и воду форсунками на основе компьютерных программ.

Появляются все новые пресс-формы, которые взаимодействуют с подающими пар и воду форсунками на основе компьютерных программ.

Резина в Энциклопедическом словаре:

Резина — (Rezina), город (с 1940) в Молдавии, на р. Днестр, в 6 км отж.-д. ст. Рыбница. 15,2 тыс. жителей (1991). Пищевая промышленность,производство стройматериалов. Известен с 15 в.

(от лат. resina — смола) (вулканизат) — эластичный материал,образующийся в результате вулканизации каучука. На практике получают изрезиновой смеси, содержащей, помимо каучука и вулканизующих агентов,наполнители, пластификаторы, стабилизаторы, порообразователи (см. Резинапористая) и другие компоненты. Основная масса резины используется впроизводстве шин (св. 50%) и резинотехнических изделий (ок. 22%). См.также Каучуки синтетические, Каучук натуральный.

Шины с пометкой HT: что за резина и какие у нее особенности

Покрышки с обозначением HT — это сокращение от highway terrain. Такой тип шин предназначен для установки на внедорожниках, которые регулярно передвигаются по шоссе. Обычно по шоссе передвигаются на скоростных седанах, однако, производителям покрышек приходится учитывать пожелания автомобилистов при создании своих товаров. Поскольку на рынке появилось больше внедорожников, способных несмотря на массу быстро ездить, то им понадобился особый тип авторезины.Так и была изобретена HT.

Обычно по шоссе передвигаются на скоростных седанах, однако, производителям покрышек приходится учитывать пожелания автомобилистов при создании своих товаров. Поскольку на рынке появилось больше внедорожников, способных несмотря на массу быстро ездить, то им понадобился особый тип авторезины.Так и была изобретена HT.