Таблица модуль упругости материалов таблица: Модуль упругости стали: таблица, характеристики

alexxlab | 19.06.1987 | 0 | Разное

Модуль нормальной упругости (Модуль Юнга) для различных марок сталей и сплавов

Модуль нормальной упругости (Модуль Юнга) — физическая величина (E) характеризующая сопротивление материала растяжению или сжатию при упругой деформации, а также при воздействии силы вдоль оси, свойство объекта деформироваться вдоль этой оси. Модуль упругости определяется как отношение напряжения к деформации сжатия (удлинения). Параметр характеризует степень жесткости конкретного материала.

Обычно модуль Юнга называют просто модулем упругости. Назван в честь английского физика XIX века Томаса Юнга.

При деформации тела возникает сила, которая стремится восстановить прежние размеры и форму тела. Эта сила возникает вследствие электромагнитного взаимодействия между атомами и молекулами вещества. Ее называют силой упругости.

Коэффициент E в этой формуле называется модулем Юнга.

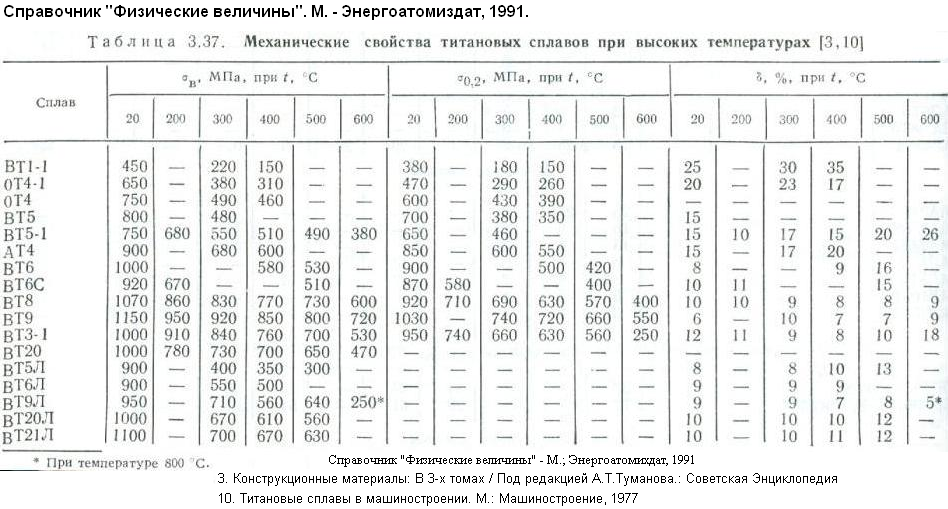

Поиск и выбор модуля нормальной упругости для различных марок сталей и сплавов по таблице, при указанных температурах °C. В таблице использованы справочники [1, 2].

Для выбора марок стали следует пользоваться системой поиска по таблице.

| Марка стали, сплава | 20°C | 100°C | 200°C | 300°C | 400°C | 500°C | 600°C | 700°C | 800°C | 900°C |

|---|---|---|---|---|---|---|---|---|---|---|

| Ст2пс | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст2сп | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст3кп | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3пс | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3сп | 194 | 192 | 187 | 183 | 178 | 167 | 159 | 146 | 120 | 99 |

| Ст4пс | 196 | 183 | 174 | 167 | 158 | — | — | — | — | — |

| Ст5пс | 198 | 196 | 186 | 175 | 167 | — | — | — | — | — |

| Ст5сп | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| Ст6пс | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| Ст6сп | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| 08 | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 08кп | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 10 | 206 | 190 | 195 | 186 | 178 | 169 | 157 | — | — | — |

| 10кп | 186 | — | — | — | — | — | — | — | — | — |

| 15 | 198 | 183 | — | 166 | 154 | — | — | — | — | — |

| 15кп | 201 | 192 | 185 | 172 | 156 | — | — | — | — | — |

| 20 [3] | 210 | 203 | 199 | 190 | 182 | 172 | 160 | — | — | — |

| 20кп | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | — | — |

| 25 | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| 30 | 200 | 196 | 191 | 185 | — | — | 163 | — | — | — |

| 35 | 206 | 197 | 183 | 176 | 167 | — | — | — | — | — |

| 40 | 209 | 206 | — | 196 | — | — | — | — | — | — |

| 45 | 200 | — | 191 | 190 | 172 | — | — | — | — | |

| 50 | 216 | 211 | — | 216 | — | 177 | — | — | — | — |

| 55 | 210 | — | — | — | — | — | — | — | — | — |

| 60 | 204 | — | 208 | 189 | 175 | — | — | — | — | — |

| 75 | 191 | — | — | — | — | — | — | — | — | — |

| 85 | 191 | — | — | — | — | — | — | — | — | — |

| 20К | 200 | 196 | 191 | 184 | 177 | — | — | — | — | — |

| 22К | 207 | 205 | 201 | 194 | 188 | — | — | — | — | — |

| А12 | 198 | 183 | — | 167 | 154 | — | — | — | — | — |

| 15Г | — | 186 | 183 | — | — | — | — | — | — | — |

| 20Г | 204 | — | — | — | — | — | — | — | — | — |

| 30Г | 204 | — | — | — | — | — | — | — | — | — |

| 40Г | 200 | — | — | — | — | — | — | — | — | — |

| 50Г | 216 | 213 | 208 | 199 | 185 | 174 | 160 | 142 | 130 | — |

| 35Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 40Г2 | 212 | — | — | — | — | — | — | — | — | — |

| 45Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 09Г2С | — | — | — | — | 179 | 169 | 145 | 91 | 80 | 59 |

| 20Х | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

| 30Х | 208 | 211 | — | 197 | — | 175 | — | — | — | — |

| 35Х | 214 | — | — | — | — | — | — | — | — | — |

| 38ХА | 196 | — | — | — | — | — | — | — | — | — |

| 40Х | 214 | 211 | — | 197 | — | — | — | — | — | — |

| 45Х | 206 | — | — | — | — | — | — | — | — | — |

| 50Х | — | — | — | 206 | — | 207 | — | — | — | — |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 210 | 205 | 198 | 191 | 182 | — | — | — | — | — |

| 12МХ | 212 | 106 | 201 | 195 | 189 | 179 | 170 | 160 | — | — |

| 15ХМ | 204 | — | — | — | 169 | — | — | — | — | — |

| 30ХМ, 30ХМА | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 35ХМ | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 33ХС | 214 | 206 | 196 | 186 | 176 | 168 | 157 | 137 | 127 | — |

| 38ХС | 219 | — | — | — | — | — | — | — | — | |

| 40ХС | 219 | — | — | — | — | — | — | — | — | — |

| 15ХФ | 206 | — | — | — | — | — | — | — | — | — |

| 14ХГС | 200 | — | — | — | — | — | — | — | — | — |

| 25ХГСА | 213 | 206 | 194 | 187 | 175 | 168 | 163 | 143 | 130 | — |

| 30ХГСА | 194 | — | 174 | 169 | 156 | — | — | — | — | — |

| 18ХГТ | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | — |

| 30ХГТ | 212 | 202 | 195 | 189 | 174 | 169 | 157 | 138 | 132 | — |

| 12Х1МФ (ЭИ 575) | 209 | 206 | 202 | 197 | 189 | 179 | 166 | — | — | — |

| 13Х1МФ (14Х1ГМФ, ЦТ 1) | 214 | 211 | 205 | 198 | 185 | 179 | 170 | 155 | — | — |

| 15Х1М1Ф | 210 | 204 | 197 | 190 | 182 | 174 | 166 | 157 | — | — |

| 25Х1МФ (ЭИ 10) | 213 | 207 | 202 | 194 | 187 | 177 | 163 | — | — | — |

| 25Х1М1Ф (Р2, Р2МА) | 216 | 214 | 210 | 205 | 197 | 186 | 171 | — | — | — |

| 20Х1М1Ф1ТР (ЭП 182) | 211 | 208 | 204 | 198 | 190 | 179 | 167 | 150 | — | — |

| 20Х1М1Ф1БР (ЭП 44) | 213 | 207 | 201 | 192 | 177 | 164 | 149 | — | — | |

| 40ХН | 200 | — | — | — | — | — | — | — | — | — |

| 30ХН2МА | 204 | 201 | 194 | 186 | 182 | 171 | 159 | — | — | — |

| 12ХН3А | 200 | — | — | — | — | — | — | — | — | — |

| 20ХН3А | 212 | 204 | 194 | 188 | 169 | 169 | 153 | 138 | 132 | — |

| 30ХН3А | 215 | 207 | 195 | 187 | 175 | 171 | — | — | — | — |

| 25Х2М1Ф (ЭИ 723) | 219 | 214 | 209 | 203 | 196 | 188 | 179 | 172 | — | — |

| 10Х2МФБ (ЭИ 531), 12Х2МФБ (ЭИ 531) | 220 | — | — | — | — | 181 | 173 | — | — | — |

| 38Х2МЮА (38ХМЮА) | 209 | 202 | 194 | 190 | 181 | 174 | 162 | 147 | 137 | — |

| 15Х2НМФА, 15Х2НМФА-А, 15Х2НМФА класс 1 | 214 | 210 | 205 | 198 | 190 | — | — | — | — | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | 201 | — | 200 | 179 | 171 | 153 | 119 | 118 | — | — |

| 15Х5М (12Х5МА, Х5М) | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 65Г | 207 | — | — | — | — | — | — | — | — | — |

| 40ХФА | 203 | — | — | — | — | — | — | — | — | — |

| 50ХФА | 196 | — | — | — | — | — | — | — | — | — |

| 55С2 | 196 | — | — | — | — | — | — | — | — | — |

| 60С2, 60С2А | 245 | — | — | — | — | — | — | — | — | — |

| ШХ15 | 201 | — | — | — | — | — | — | — | — | — |

| 95Х18 (9Х18, ЭИ 229) | 205 | — | — | — | — | — | — | — | — | — |

| 12Х8ВФ (1Х8ВФ) | 218 | — | — | 164 | 153 | — | — | — | — | — |

| 10Х9МФБ (ДИ 82) | 220 | 215 | 210 | 200 | 190 | 180 | 170 | — | — | — |

| 10Х9В2МФБР-Ш | 191 | 184 | 184 | 173 | — | 152 | 98 | — | — | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | 214 | 211 | 205 | 202 | 196 | 187 | 172 | 151 | 129 | — |

| 15Х11МФ (1Х11МФ) | 224 | 218 | 209 | 201 | 189 | 177 | — | — | — | — |

| 12Х11В2МФ (типа ЭИ 756) | 208 | 204 | 199 | 191 | 182 | 170 | 161 | 148 | — | — |

| 18Х11МНФБ (2Х11МФБН, ЭП 291) | 224 | 177 | 209 | 201 | 189 | 177 | — | — | — | — |

| 03Х11Н10М2Т | 196 | — | — | — | — | — | — | — | — | — |

| 10Х11Н20Т3Р (ЭИ 696) | 160 | — | — | — | 140 | 135 | 132 | 115 | 113 | 90 |

| 10Х11Н23Т3МР (10Х12Н22Т3МР, ЭП 33, ЭИ 696М) | 160 | — | — | — | 142 | 138 | 132 | 115 | — | — |

| 18Х12ВМБФР-Ш (ЭИ 993-Ш) | 224 | — | 211 | 205 | 191 | 184 | 170 | 152 | — | — |

| 20Х12ВНМФ (ЭП 428) | 212 | — | — | 196 | 190 | 180 | 163 | — | — | — |

| 06Х12Н3Д | 212 | 211 | 205 | 198 | 187 | — | — | — | — | — |

| 10Х12Н3М2ФА (Ш), 10Х12Н3М2ФА-А (Ш) | 217 | 212 | 207 | 199 | 189 | 176 | 167 | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 171 | — | 157 | 147 | 140 | 133 | 126 | 115 | — | — |

| 08Х13 (0Х13, ЭИ 496) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 12Х13 (1Х13) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 20Х13 (2Х13) | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

| 30Х13 (3Х13) | 216 | 212 | 206 | 196 | 187 | 177 | 166 | — | — | — |

| 40Х13 (4Х13) | 214 | 208 | 202 | 194 | 185 | 173 | 160 | — | — | — |

| 12Х13Г12АС2Н2 (ДИ 50) | 188 | — | 185 | — | 159 | — | 142 | — | — | — |

| 10Х13Г12БС2Н2Д2Б (ДИ 59) | 195 | 192 | 185 | 77 | 166 | 160 | 150 | 141 | 137 | — |

| 03Х13Н8Д2ТМ (ЭП 699) | 195 | 191 | 187 | 182 | 171 | — | — | — | — | — |

| 08Х14МФ | 222 | 219 | 213 | 203 | 195 | 183 | 175 | — | — | — |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ 711) | 194 | 189 | 181 | 170 | 164 | 159 | 161 | — | — | — |

| 1Х14Н14В2М (ЭИ 257) | 198 | — | — | — | — | 168 | 160 | — | — | — |

| 45Х14Н14В2М (ЭИ 69) [3] | 212 | 200 | 194 | 185 | 176 | 169 | 160 | 152 | 144 | — |

| 09Х14Н19В2БР (ЭИ 695Р) [5] | 207 | — | — | — | — | — | 158 | 151 | 147 | — |

| 09Х14Н19В2БР1 (ЭИ 726) | 198 | 195 | 189 | 182 | 175 | 166 | 157 | 149 | — | — |

| 08Х15Н2В4ТР (ЭП 164) [5] | 223 | 215 | 209 | 200 | 191 | 182 | 173 | 165 | 156 | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х16Н9М2 (Х16Н9М2) | 210 | 198 | 188 | 80 | 172 | 157 | 153 | 143 | 138 | — |

| 08Х16Н13М2Б (ЭИ 405, ЭИ 680) | 202 | 196 | 188 | 180 | 171 | 164 | 155 | 147 | — | — |

| 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) | 188 | 181 | 174 | 166 | 158 | 151 | 145 | 136 | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 206 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 232 | 227 | 219 | 211 | 201 | 192 | 182 | 165 | 148 | — |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 193 | — | — | 164 | — | 148 | 133 | — | — | — |

| 02Х17Н11М2 | 200 | — | — | — | 170 | — | 150 | — | 135 | — |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 03Х17Н14М3 (000Х17Н13М2) | 195 | — | — | 190 | — | — | — | — | — | — |

| 08Х17Н15М3Т (ЭИ 580) | 203 | — | — | — | — | — | — | — | — | — |

| 015Х18М2Б-ВИ (ЭП 882-ВИ) | 216 | 12 | 206 | 198 | 185 | 179 | 163 | 144 | — | — |

| 12Х18Н9 (Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 12Х18Н9Т (Х18Н9Т) | 195 | 189 | 182 | 175 | 167 | 160 | 153 | 143 | 135 | — |

| 17Х18Н9 (2Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10 (0Х18Н10) | 196 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т (0Х18Н10Т, ЭИ 914) [4] | 196 | — | — | — | 158 | 128 | 127 | 117 | 108 | 102 |

| 12Х18Н10Т [4] | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

| 12Х18Н12Т (Х18Н12Т) | 210 | 198 | 193 | 186 | 177 | 170 | 157 | 147 | — | — |

| 10Х18Н18Ю4Д (ЭП 841) | 186 | 182 | 178 | 171 | 165 | 161 | 156 | 146 | 38 | 127 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ 3С) | 200 | — | — | 191 | 186 | 178 | 171 | 162 | 154 | 147 |

| 01Х19Ю3БЧ-ВИ (02Х18Ю3Б-ВИ, ЭП 904-ВИ) | 220 | 216 | 210 | 200 | 192 | 183 | 167 | 152 | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | 201 | — | — | 186 | 181 | 176 | 167 | 157 | — | — |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП 54) | 196 | 196 | 185 | 178 | 169 | 164 | — | — | — | — |

| 02Х22Н5АМ3 | 200 | 194 | 186 | 180 | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 203 | 201 | 193 | 181 | 165 | 162 | 154 | 141 | 139 | — |

| 20Х23Н13 (Х23Н13, ЭИ 319) | 207 | — | — | — | — | — | — | — | — | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 200 | — | — | 182 | 176 | 170 | 160 | 150 | 141 | — |

| 03Х24Н6АМ3 (ЗИ 130) | 200 | 196 | 185 | 180 | 171 | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 204 | 200 | 197 | 189 | 176 | 164 | 140 | 124 | 119 | 109 |

| 12Х25Н16Г7АР (ЭИ 835) | 193 | 186 | 178 | 171 | 163 | 156 | 147 | 138 | 131 | 127 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ 283) | 195 | 192 | 186 | 185 | 180 | 175 | 150 | 140 | 130 | 120 |

| 03Н18К9М5Т | 185 | — | — | — | — | — | — | — | — | — |

| У8, У8А | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

| У9, У9А | 209 | — | — | — | — | — | — | — | — | — |

| У12, У12А | 209 | 205 | 200 | 193 | 185 | 178 | 166 | — | — | — |

| 9ХС | 190 | — | — | — | — | — | — | — | — | — |

| Р9 | 220 | — | — | — | — | — | — | — | — | — |

| Р12 | 223 | — | — | — | — | — | — | — | — | — |

| 20Л | 201 | 196 | 188 | 183 | 173 | 165 | 152 | 132 | 120 | — |

| 35Л | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

| 50Л | 219 | 214 | 208 | 196 | 178 | 170 | 155 | 136 | 122 | — |

| 20ГЛ | 204 | — | — | — | — | — | — | — | — | — |

| 110Г13Л | 204 | — | — | — | — | — | — | — | — | — |

| 08ГДНФЛ | 212 | 206 | 201 | 189 | 177 | 167 | 155 | 137 | 127 | — |

| 32Х06Л | 216 | 211 | 207 | 195 | 178 | 174 | 166 | 141 | 131 | — |

| 40ХЛ | 219 | 216 | 210 | 204 | 185 | 176 | 164 | 143 | 132 | — |

| 20ХМФЛ | 197 | 192 | 187 | 182 | 178 | 171 | 163 | 155 | — | — |

| 35ХМЛ | 215 | 212 | 207 | 203 | 192 | 179 | 166 | 141 | 130 | — |

| 35ХГСЛ | 215 | 211 | 203 | 196 | 184 | 174 | 164 | 143 | 125 | — |

| 20Х5МЛ | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 10Х12НДЛ | 217 | 216 | 212 | 204 | 198 | 188 | 179 | 164 | — | — |

| 20Х12ВНМФЛ (15Х12ВНМФЛ, Х11ЛБ, ЭИ 802Л) | 210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 20Х13Л [4] | 222 | 216 | 211 | 203 | 196 | 184 | 167 | 149 | 140 | — |

| 10Х13Н3М1Л | 215 | — | — | — | — | — | — | — | — | — |

| 10Х18Н9Л | 170 | 143 | 135 | 127 | 120 | — | — | — | — | — |

| 12Х18Н9ТЛ [4] | 194 | 189 | 176 | 165 | 149 | 138 | 133 | 125 | 112 | — |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) | — | 191 | 186 | 179 | 171 | 161 | 156 | 151 | 145 | — |

| ХН32Т (ЭП 670) | 205 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612), ХН35ВТ-ВД | 198 | 195 | 190 | 186 | 179 | 177 | 166 | 158 | — | — |

| ХН35ВТК (ЭИ 612К) | 198 | 184 | 175 | — | 171 | 164 | 159 | 141 | — | — |

| ХН35ВТЮ (ЭИ 787) | 214 | 207 | 199 | 195 | 189 | 181 | 170 | 163 | 149 | — |

| ХН35ВТР (ЭИ 725) | 206 | — | 186 | — | 177 | 167 | 167 | 157 | 157 | — |

| 36НХТЮ8М | 210 | — | — | — | — | — | — | — | — | — |

| ХН45Ю (ЭП 747) | 207 | 201 | 192 | 187 | 178 | 171 | 156 | 148 | 124 | 120 |

| 06ХН46Б (Х20Н46Б, ЭП 350) | — | 175 | 173 | 168 | 164 | 157 | 151 | 147 | — | — |

| 05ХН46МВБЧ (ДИ 65) | 207 | 203 | 196 | 190 | 183 | 177 | 170 | 163 | 154 | 144 |

| ХН55ВМТКЮ (ЭИ 929), ХН55ВМТКЮ-ВД (ЭИ 929-ВД) | 218 | — | — | — | — | — | — | 181 | 172 | 163 |

| ХН59ВГ-ИД (ЭК 82-ИД) | 217 | 214 | 208 | 203 | 196 | 191 | 189 | 180 | 172 | 166 |

| ХН60Ю (ЭИ 559А) | 210 | — | — | — | — | — | — | — | 169 | — |

| ХН60ВТ (ЭИ 868) | 218 | — | — | — | 204 | 198 | 192 | 184 | 176 | 160 |

| ХН62МБВЮ (ЭП 709) | 226 | — | — | — | — | 197 | 189 | — | — | — |

| ХН62МВКЮ (ЭИ 867) | 228 | — | — | — | — | — | — | 191 | 179 | 140 |

| ХН65ВМТЮ (ЭИ 893) | 219 | — | 206 | 201 | 196 | 193 | 183 | 176 | 162 | — |

| ХН65КМВЮБ-ВД (ЭП 800-ВД) | 230 | 227 | 222 | 217 | 211 | 204 | 200 | 188 | 181 | 171 |

| ХН65МВУ (ЭП 760) | 200 | — | — | — | — | — | — | — | — | — |

| ХН67МВТЮ (ЭП 202, ЭИ 445Р) | 212 | 208 | 203 | 197 | 192 | 185 | 178 | 170 | 161 | 139 |

| ХН70БДТ (ЭК 59) | 219 | 214 | 208 | 201 | 198 | — | — | — | — | — |

| ХН70ВМЮТ (ЭИ 765) | 222 | 217 | 211 | 205 | 199 | 193 | 186 | 179 | — | — |

| ХН70ВМТЮ (ЭИ 617) | 196 | — | — | — | — | — | 162 | 147 | 142 | 127 |

| ХН70ВМТЮФ (ЭИ 826), ХН70ВМТЮФ-ВД, (ЭИ 826-ВД) | 196 | — | — | — | — | 167 | 162 | 152 | 142 | 127 |

| ХН73МБТЮ (ЭИ 698) | 203 | — | — | — | — | 177 | 177 | 160 | 150 | — |

| ХН75ВМЮ (ЭИ 827) | 240 | 236 | 231 | 225 | 218 | 215 | 204 | 195 | 187 | 178 |

| ХН77ТЮР (ЭИ 437Б) | 210 | — | — | — | — | — | 163 | 153 | 130 | 115 (850°C) |

| ХН78Т (ЭИ 435) | 210 | — | — | — | — | — | — | 169 | — | — |

| ХН80ТБЮ (ЭИ 607) | 216 | 216 | 211 | 206 | 200 | 196 | 186 | 177 | — | — |

| ХН80ТБЮА (ЭИ 607А) | 218 | — | — | — | — | 191 | 184 | 176 | — | — |

| Н70МФВ-ВИ (ЭП 814А-ВИ) | 155 | — | — | — | — | — | — | — | — | — |

| ХН58ВКМТЮБЛ (ЦНК 8МП) | 211 | — | — | — | — | — | — | — | — | — |

| ХН60КВМЮТЛ (ЦНК 7П) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН64ВМКЮТЛ (ЗМИ 3) | 225 | 222 | 219 | 214 | 209 | 201 | 193 | 186 | 177 | 168 |

| ХН65ВМТЮЛ (ЭИ 893Л) | 222 | 214 | 210 | 202 | 195 | 190 | 184 | 174 | 165 | 160 |

| ХН65КМВЮТЛ (ЖС 6К) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 213 | 211 | 207 | 203 | 197 | 190 | 183 | 175 | 167 | 158 |

| АД, АД00, АД0, АД1 [6] | 71 | — | — | — | — | — | — | — | — | — |

| АМг2 [6] | — | 59 | — | — | — | — | — | — | — | — |

| АМг2 | 69 | — | — | — | — | — | — | — | — | — |

| АМг3 | 68 | — | — | — | — | — | — | — | — | — |

| АМг5 | 69 | — | — | — | — | — | — | — | — | — |

| АМг6 | 69 | — | — | — | — | — | — | — | — | — |

| ЛС59-1 | 105 | — | — | — | — | — | — | — | — | — |

| ЛЖМц59-1-1 | 106 | — | — | — | — | — | — | — | — | — |

| ЛАМш77-2-0,05 | 102 | — | — | — | — | — | — | — | — | — |

| БрА10Ж3Мц2 (БрАЖМц10-3-1,5) | 102 | — | — | — | — | — | — | — | — | — |

| БрБ2 | 123 | — | — | — | — | — | — | — | — | — |

| БрО5Ц5С5 (БрОЦС5-5-5) | 90 | — | — | — | — | — | — | — | — | — |

| БрО10Ф1 (БрОФ10-1) | 103 | — | — | — | — | — | — | — | — | — |

| Б83 | 48 | — | — | — | — | — | — | — | — | — |

| ВТ1-0 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ1-00 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ5-1 | 115,7 | — | — | — | — | — | — | — | — | — |

| ОТ4 | 107,9 | — | — | — | — | — | — | — | — | — |

| ОТ4-0 | 112,8 | — | — | — | — | — | — | — | — | — |

| ОТ4-1 | 107,9 | — | — | — | — | — | — | — | — | — |

Список литературы:

- Марочник сталей и сплавов.

2-е изд., исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

2-е изд., исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с. - Машиностроение. Энциклопедия. Т. II–3. Цветные металлы и сплавы. Композиционные металлические материалы. /Под общей редакцией И.Н. Фридляндера. М.: Машиностроение, 2001. 880 с.

- Журавлев В.Н., Николаева О.И. Машиностроительные стали. Справочник. 4-е изд., перераб. и доп. М.: Машиностроение, 1992. 480 с.

- Стали и сплавы. Марочник. Справ. изд. /Сорокин В.Г. и др. Науч. ред. В.Г. Сорокин, М.А. Гервасьев. М.: Интермет Инжиниринг, 2001. 608 с.

- Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур. Справочное издание. В 2-х книгах. Кн. 1. М.: Металлургия, 1991. 383 с.

- Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. М.: Машгиз, 1961. 838 с.

Просмотров: 4 749

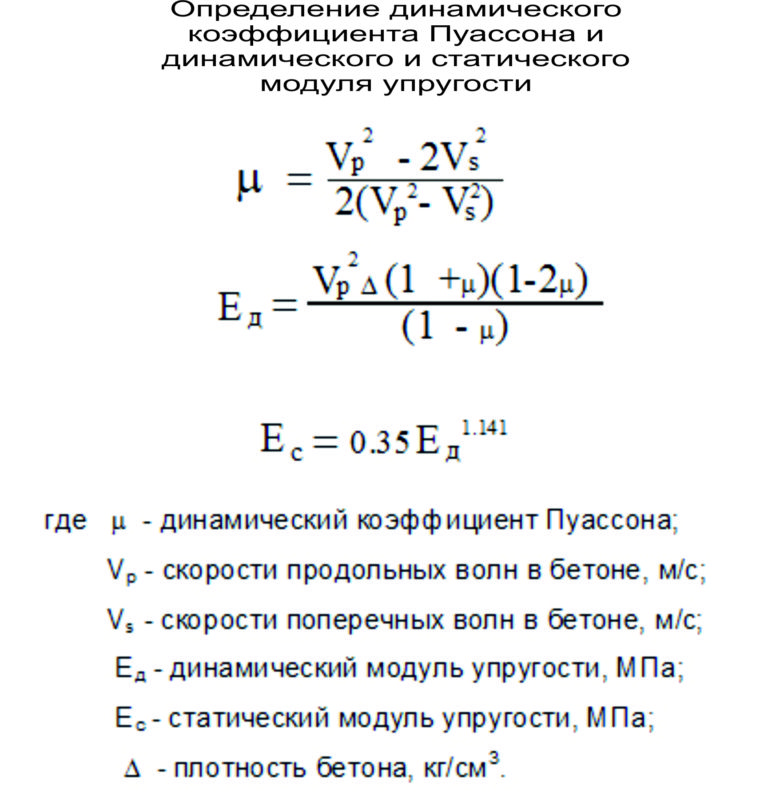

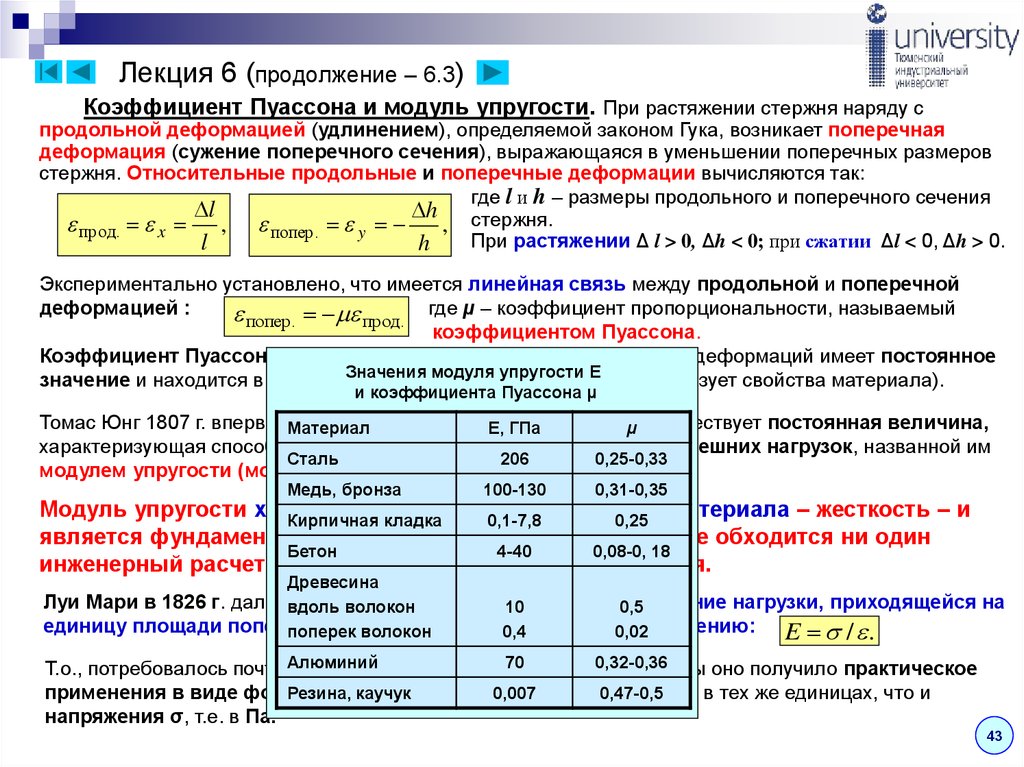

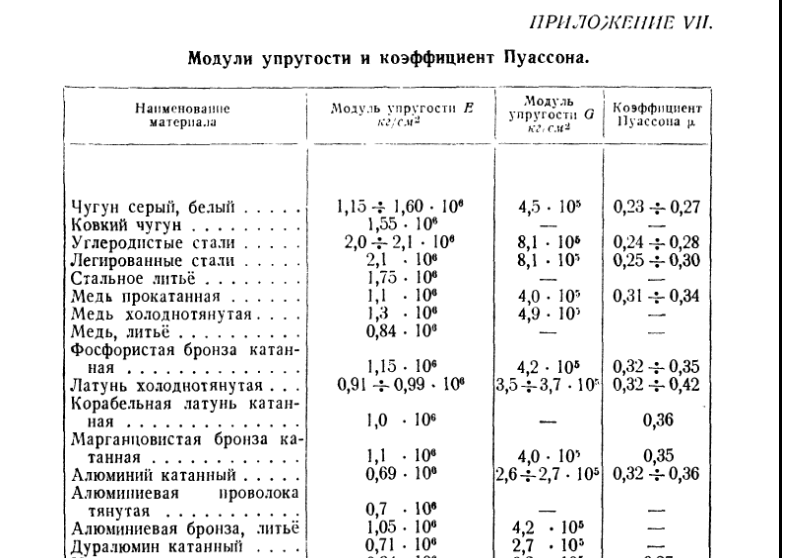

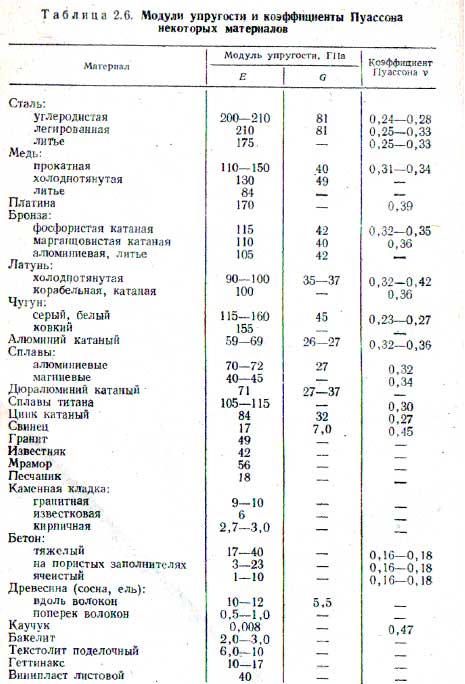

Модуль упругости Юнга и сдвига, коэффициент Пуассона значения (Таблица)

Модуль упругости Юнга и сдвига, коэффициент Пуассона значения (Таблица)

Упругие свойства тел

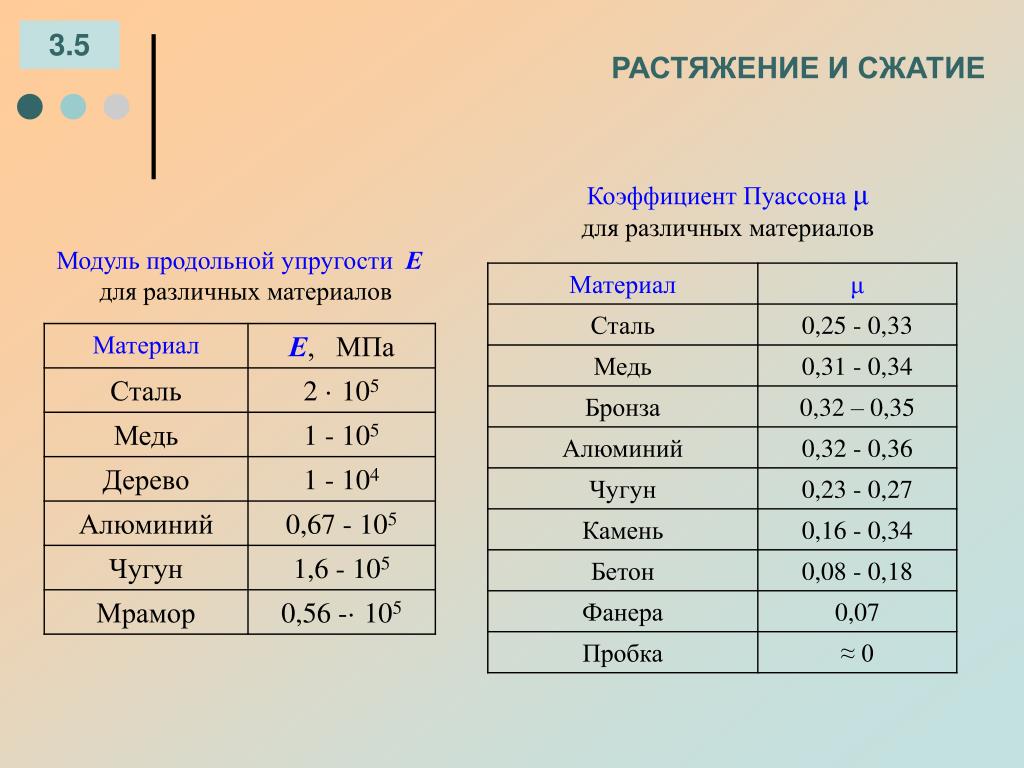

Ниже приводятся справочные таблицы общеупотребительных констант; если известны две их них, то этого вполне достаточно для определения упругих свойств однородного изотропного твердого тела.

Модуль Юнга или модуль продольной упругости в дин/см2.

Модуль сдвига или модуль кручения G в дин/см2.

Модуль всестороннего сжатия или модуль объемной упругости К в дин/см2.

Объем сжимаемости k=1/K/.

Коэффициент Пуассона µ равен отношению поперечного относительного сжатия к продольному относительному растяжению.

Для однородного изотропного твердого материала имеют место следующие соотношения между этими константами:

G = E / 2(1 + μ) — (α)

μ = (E / 2G) — 1 — (b)

K = E / 3(1 — 2μ) — (c)

Коэффициент Пуассона имеет положительный знак, и его значение обычно заключено в пределах от 0,25 до 0,5, но в некоторых случаях он может выходить за указанные пределы. Степень совпадения наблюдаемых значений µ и вычисленных по формуле (b) является показателем изотропности материала.

Таблицы значений Модуля упругости Юнга, Модуля сдвига и коэффициента Пуассона

Курсивом даны значения, вычисленные из соотношений (a), (b), (c).

| Материал при 18°С | Модуль Юнга E, 1011 дин/см2. | Модуль сдвига G, 1011 дин/см2. | Коэффициент Пуассона µ | Модуль объемной упругости К, 1011 дин/см2. |

| Алюминий | 7,05 | 2,62 | 0,345 | 7,58 |

| Висмут | 3,19 | 1,20 | 0,330 | 3,13 |

| Железо | 21,2 | 8,2 | 0,29 | 16,9 |

| Золото | 7,8 | 2,7 | 0,44 | 21,7 |

| Кадмий | 4,99 | 1,92 | 0,300 | 4,16 |

| Медь | 12,98 | 4,833 | 0,343 | 13,76 |

| Никель | 20,4 | 7,9 | 0,280 | 16,1 |

| Платина | 16,8 | 6,1 | 0,377 | 22,8 |

| Свинец | 1,62 | 0,562 | 0,441 | 4,6 |

| Серебро | 8,27 | 3,03 | 0,367 | 10,4 |

| Титан | 11,6 | 4,38 | 0,32 | 10,7 |

| Цинк | 9,0 | 3,6 | 0,25 | 6,0 |

| Сталь (1% С) 1) | 21,0 | 8,10 | 0,293 | 16,88 |

| (мягкая) | 21,0 | 8,12 | 0,291 | 16,78 |

| Константан 2) | 16,3 | 6,11 | 0,327 | 15,7 |

| Манганин | 12,4 | 4,65 | 0,334 | 12,4 |

1) Для стали, содержащий около 1% С, упругие константы, как известно , меняются при термообработке. 2) 60% Cu, 40% Ni. | ||||

Экспериментальные результаты, приводимые ниже, относятся к обычным лабораторным материалам, главным образом проволокам.

| Вещество | Модуль Юнга E, 1011 дин/см2. | Модуль сдвига G, 1011 дин/см2. | Коэффициент Пуассона µ | Модуль объемной упругости К, 1011 дин/см2. |

| Бронза (66% Cu) | -9,7-10,2 | 3,3-3,7 | 0,34-0,40 | 11,2 |

| Медь | 10,5-13,0 | 3,5-4,9 | 0,34 | 13,8 |

| Нейзильбер1) | 11,6 | 4,3-4,7 | 0,37 | — |

| Стекло | 5,1-7,1 | 3,1 | 0,17-0,32 | 3,75 |

| Стекло иенское крон | 6,5-7,8 | 2,6-3,2 | 0,20-0,27 | 4,0-5,9 |

| Стекло иенское флинт | 5,0-6,0 | 2,0-2,5 | 0,22-0,26 | 3,6-3,8 |

| Железо сварочное | 19-20 | 7,7-8,3 | 0,29 | 16,9 |

| Чугун | 10-13 | 3,5-5,3 | 0,23-0,31 | 9,6 |

| Магний | 4,25 | 1,63 | 0,30 | — |

| Бронза фосфористая2) | 12,0 | 4,36 | 0,38 | — |

| Платиноид3) | 13,6 | 3,6 | 0,37 | — |

Кварцевые нити (плав. ) ) | 7,3 | 3,1 | 0,17 | 3,7 |

| Резина мягкая вулканизированная | 0,00015-0,0005 | 0,00005-0,00015 | 0,46-0,49 | — |

| Сталь | 20-21 | 7,9-8,9 | 0,25-0,33 | 16,8 |

| Цинк | 8,7 | 3,8 | 0,21 | — |

| 1) 60% Cu, 15% Ni, 25% Zn 2) 92,5% Cu, 7% Sn, 0,5% P 3) Нейзильбер с небольшим количеством вольфрама. | ||||

| Вещество | Модуль Юнга E, 1011 дин/см2. | Вещество | Модуль Юнга E, 1011 дин/см2. |

| Цинк (чистый) | 9,0 | Дуб | 1,3 |

| Иридий | 52,0 | Сосна | 0,9 |

| Родий | 29,0 | Красное дерево | 0,88 |

| Тантал | 18,6 | Цирконий | 7,4 |

| Инвар | 17,6 | Титан | 10,5-11,0 |

| Сплав 90% Pt, 10% Ir | 21,0 | Кальций | 2,0-2,5 |

| Дюралюминий | 7,1 | Свинец | 0,7-1,6 |

| Шелковые нити1 | 0,65 | Тиковое дерево | 1,66 |

| Паутина2 | 0,3 | Серебро | 7,1-8,3 |

| Кетгут | 0,32 | Пластмассы: | |

| Лед (-20С) | 0,28 | Термопластичные | 0,14-0,28 |

| Кварц | 7,3 | Термореактивные | 0,35-1,1 |

| Мрамор | 3,0-4,0 | Вольфрам | 41,1 |

| 1) Быстро уменьшается с увеличением нагрузки 2) Обнаруживает заметную упругую усталость | |||

| Температурный коэффициент (при 150С) Et=E11 (1-ɑ (t-15)), Gt=G11 (1-ɑ (t-15)) | Сжимаемость k, бар-1 (при 7-110С) | |||

| ɑ, для Е | ɑ, для G | |||

| Алюминий | 4,8*10-4 | 5,2*10-4 | Алюминий | 1,36*10-6 |

| Латунь | 3,7*10-4 | 4,6*10-4 | Медь | 0,73*10-6 |

| Золото | 4,8*10-4 | 3,3*10-4 | Золото | 0,61*10-6 |

| Железо | 2,3*10-4 | 2,8*10-4 | Свинец | 2,1*10-6 |

| Сталь | 2,4*10-4 | 2,6*10-4 | Магний | 2,8*10-6 |

| Платина | 0,98*10-4 | 1,0*10-4 | Платина | 0,36*10-6 |

| Серебро | 7,5*10-4 | 4,5*10-4 | Стекло флинт | 3,0*10-6 |

| Олово | — | 5,9*10-4 | Стекло немецкое | 2,57*10-6 |

| Медь | 3,0*10-4 | 3,1*10-4 | Сталь | 0,59*10-6 |

| Нейзильбер | — | 6,5*10-4 | ||

| Фосфористая бронза | — | 3,0*10-4 | ||

| Кварцевые нити | -1,5*10-4 | -1,1*10-4 | ||

Модуль сдвига меди

Все твердые тела, как кристаллические, так и аморфные, имеют свойство изменять свою форму под воздействие приложенной к ним силы.

Другими словами, они подвергаются деформации.

Если тело возвращается к исходным размерам и форме после того, как внешнее усилие прекращает свое воздействие, то его называют упругим, а его деформацию считают упругой.

Для любого тела существует предел приложенного усилия, после которого деформация перестает быть упругой, тело не возвращается в исходную форму и к исходным размерам, а остается в деформированном состоянии или разрушается. Теория упругих деформаций тел была создана в конце 17 века британским ученым Р. Гуком и развита в трудах его соотечественника Томаса Юнга.

В их честь Гука и Юнга были названы соответственно закон и коэффициент, определяющий степень упругости тел. Он активно применяется в инженерном деле в ходе расчетов прочности конструкций и изделий.

Он активно применяется в инженерном деле в ходе расчетов прочности конструкций и изделий.

Модуль Юнга

Основные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям.

Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E.

И поэтому на практике значения Е для них приводят в гигаПаскалях (1012Па)

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

E=α/ε

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Виды деформации

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь.

Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Δl = α * (lF) / S

Величину, обратную α, и называют модулем Юнга:

1/α = E

Относительная деформация:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

ε=α σ

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

σ = ε/α = E ε

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

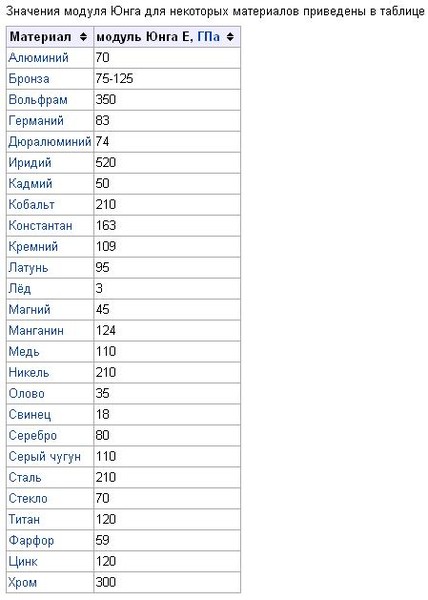

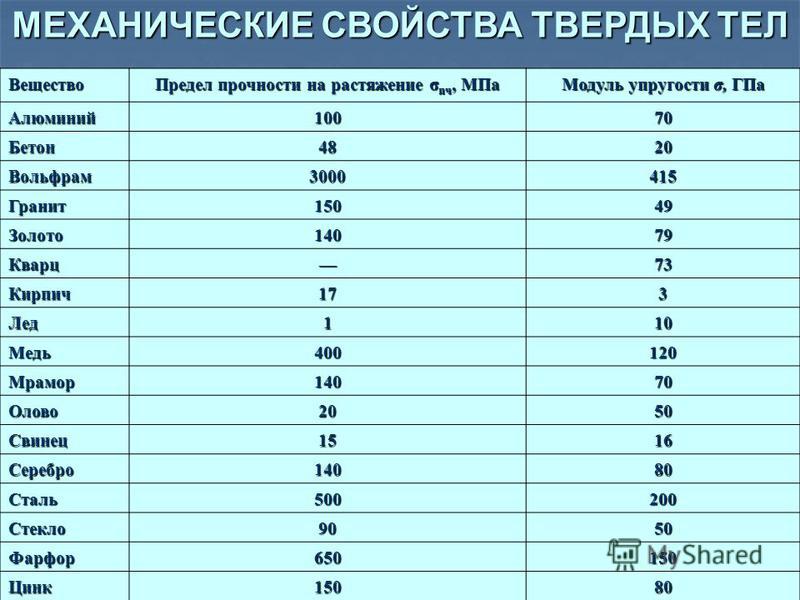

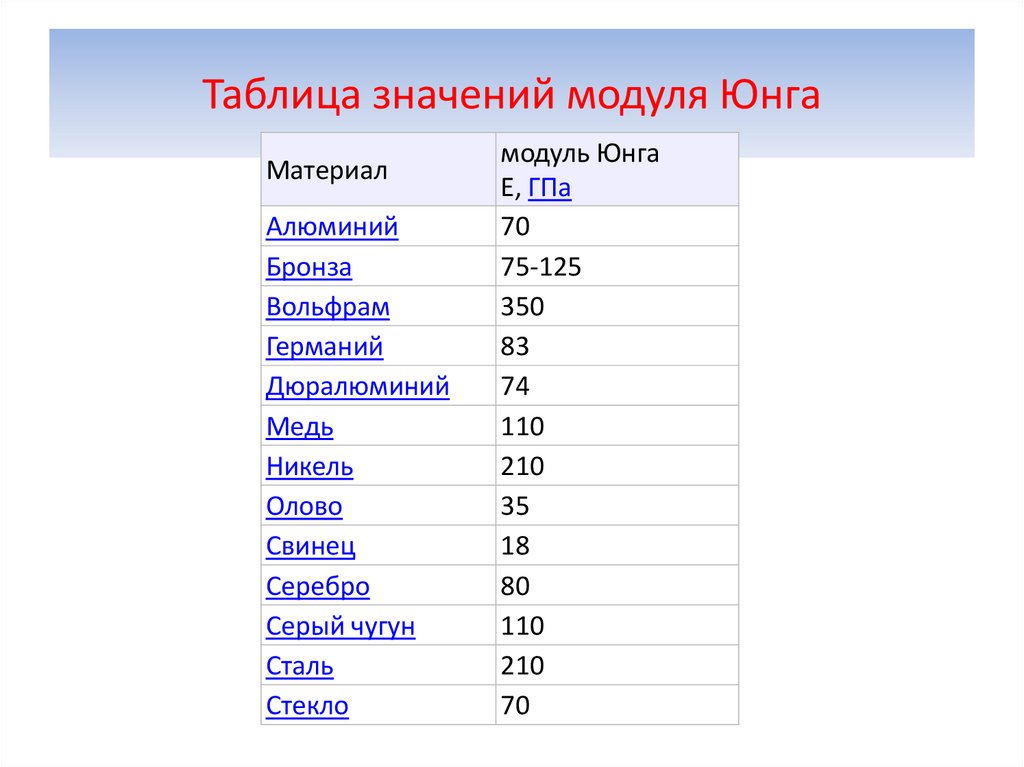

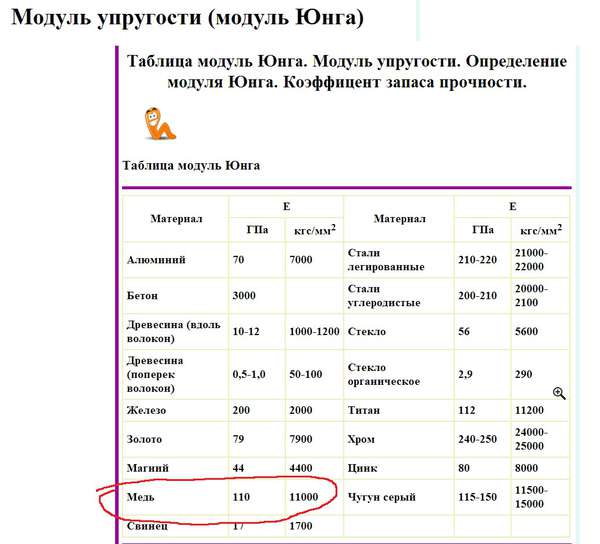

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение.

Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления.

В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия.

По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала.

В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно.

Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

Значения σраст в МПа:

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты.

Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности.

Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности.

Он характеризует способность изделия к перегрузкам выше номинальных.

Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Запас прочности

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.

Связь с другими модулями упругости

Модуль Юнга связан с модулем сдвига, определяющим способность образца к сопротивлению против деформации сдвига, следующим соотношением:

E связан также и с модулем объёмной упругости, определяющим способность образца к сопротивлению против одновременного сжатия со всех сторон.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Модуль упругости — что это такое? Определение модуля упругости для материалов

Модуль упругости — это физическая величина, которая характеризует упругое поведение материала при приложении к нему внешней силы в конкретном направлении. Под упругим поведением материала подразумевается его деформация в упругой области.

История исследования упругости материалов

Физическая теория упругих тел и их поведения при действии внешних сил была подробно рассмотрена и изучена английским ученым XIX века Томасом Юнгом.

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Величину, обратную α, и называют модулем Юнга:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Модуль сдвига стали таблица

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними. Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда. С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида.

В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

Понятие о модуле упругости

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

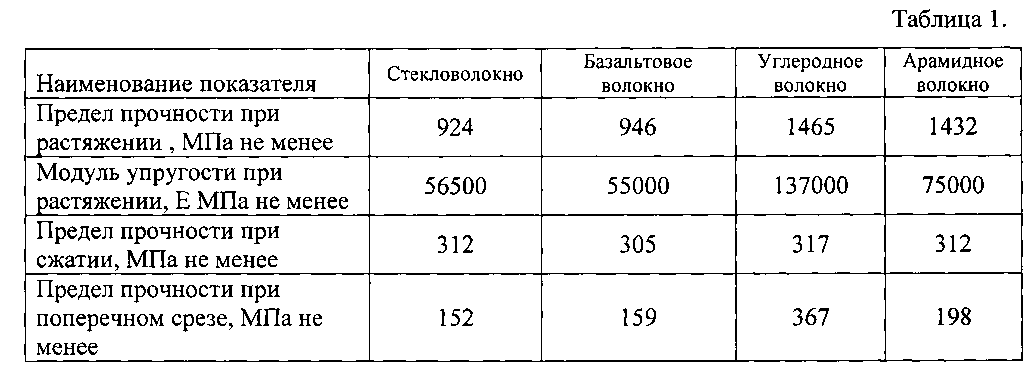

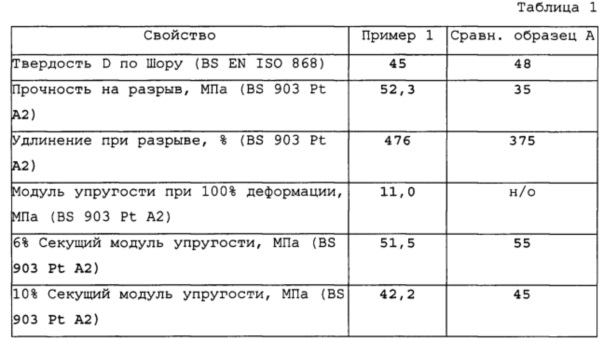

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

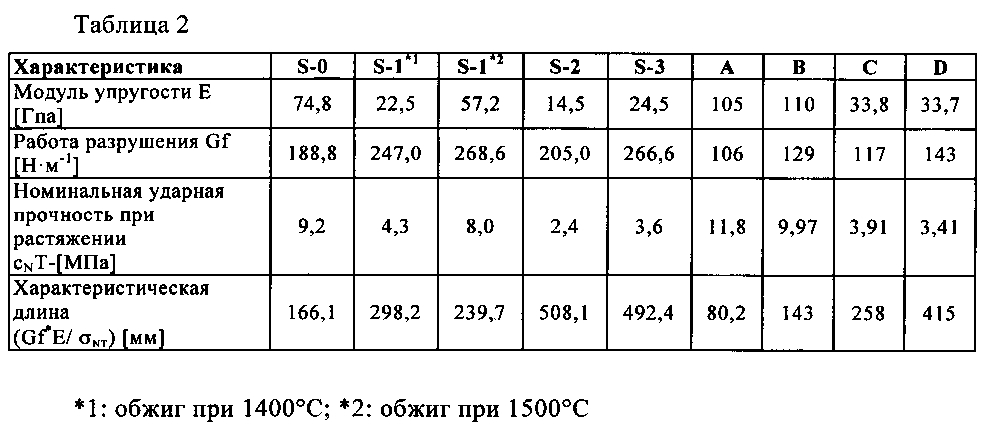

Модуль упругости для разных марок стали

Металлурги разработали несколько сотен марок сталей. Им свойственны разные значения прочности. В таблице 2 показаны характеристики для наиболее распространенных сталей.

Им свойственны разные значения прочности. В таблице 2 показаны характеристики для наиболее распространенных сталей.

Таблица 2: Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 |

| Сталь 3 | 179…189 |

| Сталь 30 | 194…205 |

| Сталь 45 | 211…223 |

| Сталь 40Х | 240…260 |

| 65Г | 235…275 |

| Х12МФ | 310…320 |

| 9ХС, ХВГ | 275…302 |

| 4Х5МФС | 305…315 |

| 3Х3М3Ф | 285…310 |

| Р6М5 | 305…320 |

| Р9 | 320…330 |

| Р18 | 325…340 |

| Р12МФ5 | 297…310 |

| У7, У8 | 302…315 |

| У9, У10 | 320…330 |

| У11 | 325…340 |

| У12, У13 | 310…315 |

Видео: закон Гука, модуль упругости.

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

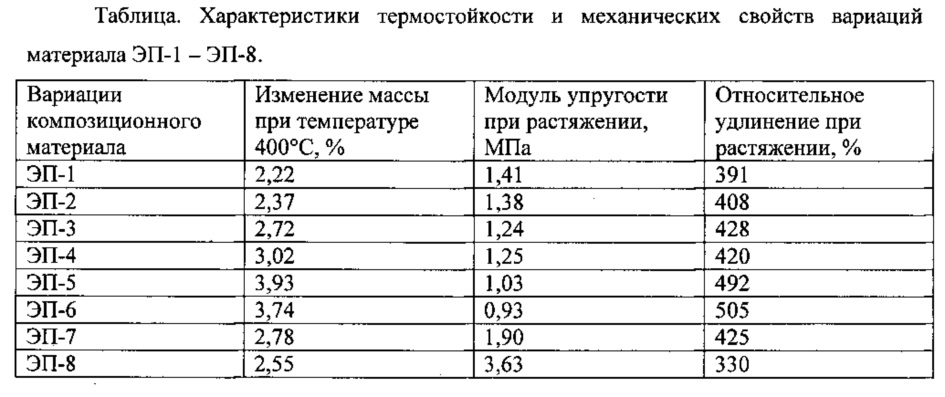

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

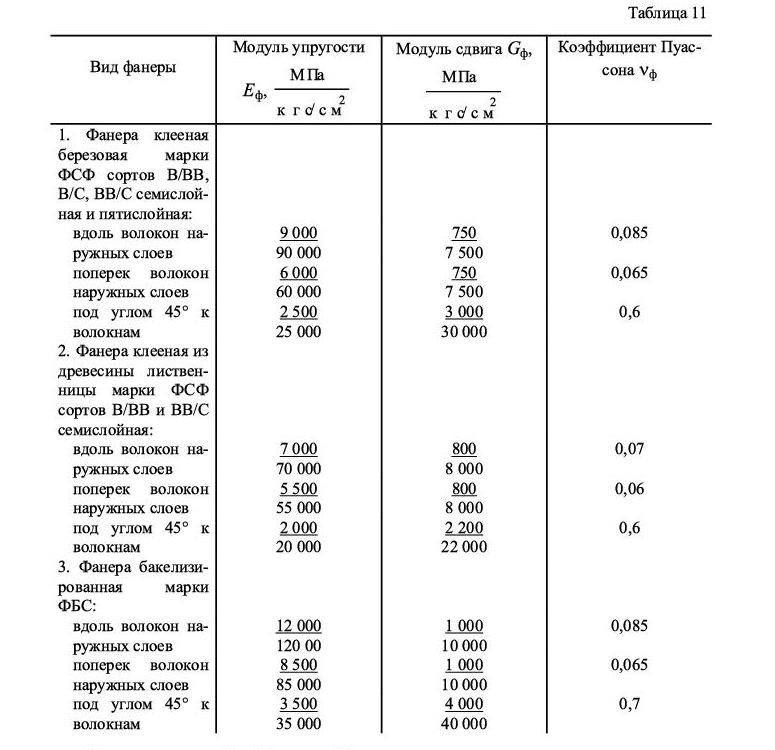

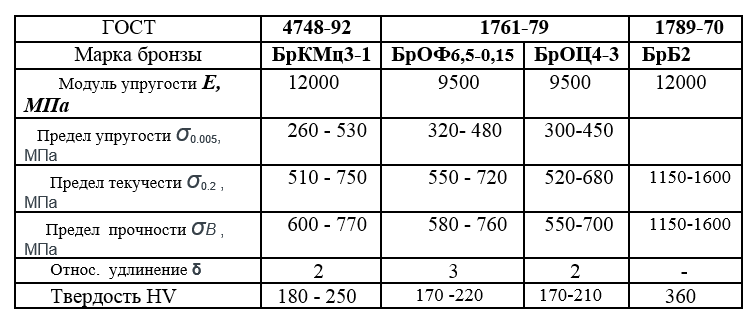

Таблица 1. Модуль сдвига G для материалов, используемых при изготовлении пружин

Модуль сдвига, G·10 3 кгс/мм 2

Стали 70С2ХА, 50ХФА, 4Х13, 60С2, 60С2Н2А, 65Г, У8А

Бронза БрКМц3-1, БрОФ6.5-0.15, БрОЦ4-3

Таблица 2. Модуль сдвига G для различных материалов

Модуль сдвига, G · 10 3 кгс/мм 2

Алюминиевый сплав литейный

Бакелит (без наполнителей)

Бронза фосфористая катанная

Дюралюмин после отжига при 370 0 С

Медь холоднотянутая прокатная

Чугун серый, белый

И.Я. Левин “Справочник конструктора точных приборов”,Государственное научно-техническое издательство, М.,1962г.

Д.Н. Решетилов “Детали машин”,М.:Машиностроение, 1974г

Web-сайт “ГРАФОАНАЛИТИЧЕСКИЕ СИСТЕМЫ”. Контактная информация. E-mail: [email protected]

Контактная информация. E-mail: [email protected]

Copyright © 2005-2017 г. Все права защищены.

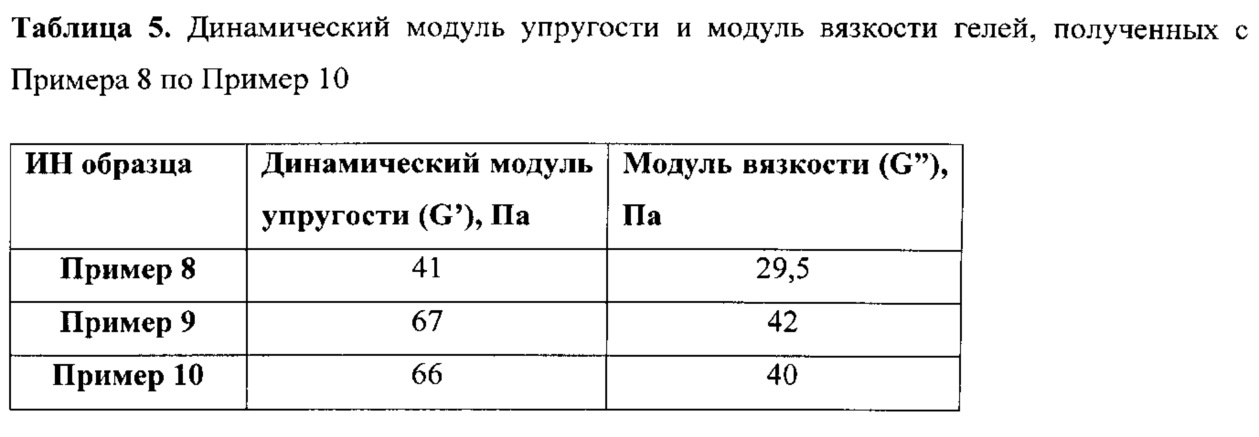

Модулем сдвига (модуль упругости II рода, модуль упругости при сдвиге) – называется физическая величина, характеризующая упругие свойства материалов и их способность сопротивляться сдвигающим деформациям.

Обозначается латинской буквой G ,

единица измерения – Паскаль [Па] (гигапаскаль [ГПа])

В сопромате данный модуль используется в расчетах на сдвиг, срез и кручение.

Рис. 1 Деформация сдвига

Теоретически определяется отношением касательных напряжений τ к углу сдвига γ (рис. 1)

где

τ =F/A — касательные напряжения;

γ — угол сдвига;

F — сдвигающая сила;

A — площадь приложения силы F ;

ΔS — величина сдвига;

a — размер элемента.

Таблица 1. Сравнительные значения модуля для некоторых материалов

Модуль упругости для стали, а также для других материалов

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин, которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

- Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации.

Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.

Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости. - Модуль сдвига (G), называемый также модулем жёсткости. Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений. Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость.

- Модуль объёмной упругости (К), которые также именуется модулем объёмного сжатия. Данный вариант обозначает способность объекта из какого-либо материала изменять свой объём в случае воздействия на него всестороннего нормального напряжения, являющимся одинаковым по всем своим направлениям. Выражается этот вариант отношением величины объёмного напряжения к величине относительного объёмного сжатия.

- Существуют также и другие показатели упругости, которые измеряются в других величинах и выражаются другими отношениями. Другими ещё очень известными и популярными вариантами показателей упругости являются параметры Ламе или же коэффициент Пуассона.

Общие понятия

Модуль упругости (модуль Юнга) — это показатель механического свойства материала, характеризующий его сопротивляемость деформации растяжения. Иными словами, это значение пластичности материала. Чем выше значения модуля упругости, тем меньше будет какой-либо стержень растягиваться при иных равных нагрузках (площадь сечения, величина нагрузки и другие).

Иными словами, это значение пластичности материала. Чем выше значения модуля упругости, тем меньше будет какой-либо стержень растягиваться при иных равных нагрузках (площадь сечения, величина нагрузки и другие).

Модуль Юнга в теории упругости обозначается буквой Е. Он является составляющей закона Гука (о деформации упругих тел). Эта величина связывает возникающее в образце напряжение и его деформацию.

Измеряется эта величина согласно стандартной международной системе единиц в МПа (Мегапаскалях). Но инженеры на практике больше склоняются к применению размерности кгс/см2.

Опытным путём осуществляется определение этого показателя в научных лабораториях. Сутью этого метода является разрыв гантелеобразных образцов материала на специальном оборудовании. Узнав удлинение и натяжение, при которых образец разрушился, делят переменные данные друг на друга. Полученная величина и является модулем (Юнга) упругости.

Таким образом определяется только модуль Юнга материалов упругих: медь, сталь и прочее. А материалы хрупкие сжимают до того момента, пока не появятся трещины: бетон, чугун и им подобные.

А материалы хрупкие сжимают до того момента, пока не появятся трещины: бетон, чугун и им подобные.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.2012/037/37_2.jpg) 2 .

2 .

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Модуль упругости бетона: что это такое, способы его определения

Одной из главных задач инженерного проектирования является выбор материала конструкции и оптимального сечения профиля. Необходимо найти тот размер, который при минимально возможной массе будет обеспечивать сохранение формы системы под воздействием нагрузки.

Например, какой номер стального двутавра использовать в качестве пролетной балки сооружения? Если взять профиль размерами ниже требуемого, то гарантировано получим разрушение строения. Если больше, то это ведет к нерациональному использованию металла, а, следовательно, утяжелению конструкции, усложнению монтажа, увеличению финансовых затрат. Знание такого понятия как модуль упругости стали даст ответ на вышепоставленный вопрос, и позволит избежать появления данных проблем на самом раннем этапе производства.

Если больше, то это ведет к нерациональному использованию металла, а, следовательно, утяжелению конструкции, усложнению монтажа, увеличению финансовых затрат. Знание такого понятия как модуль упругости стали даст ответ на вышепоставленный вопрос, и позволит избежать появления данных проблем на самом раннем этапе производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

алюминий, медь, стекло, железо и многое другое

| Материал | Коэффициент линейного теплового расширения | |

| (10-6 м/(мK)) / ( 10-6 м/(мoС)) | (10-6 дюйм/(дюйм oF)) | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12. 3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11. 4 4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4. 5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2. 7 |

| Древесина дуба , перпендикулярно волокнам | 5. 4 4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3. 6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0. 43 — 0.79 43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18. 8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16. 2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13. 5 5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44. 7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11. 8 8 | 6.6 |

| Песчаник | 11.6 | 6.

|

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38. 9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50. 3 3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13. 4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3. 3 |

| Сплав хастелой (Hastelloy) C | 11. 3 3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3. 3 |

| Строительный (известковый) раствор | 7.3 — 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4. 8 8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2. 5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42. 8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113. 9 9 |

| Эфир виниловый | 16 — 22 | 8.7 — 12 |

www.dpva.ru

Понятие о модуле упругости

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Источник: https://molotok34. ru/spravochnik/modul-sdviga-stali.html

ru/spravochnik/modul-sdviga-stali.html

Механические свойства

Только при работе на растяжение или сжатие модуль (Юнга) упругости помогает угадать поведение того или иного материала . А вот при изгибе, срезе, смятии и прочих нагрузках потребуется ввести дополнительные параметры:

Кроме всего вышесказанного стоит упомянуть, что у некоторых материалов в зависимости от направления нагрузки разные механические свойства . Подобные материалы называются анизотропными. Примерами подобного является ткани, некоторые виды камня, слоистые пластмассы, древесина и прочее.

У материалов изотропных механические свойства и деформация упругая в любом направлении одинаковы. К таким материалам относятся металлы: алюминий, медь, чугун, сталь и прочее, а также каучук, бетон, естественные камни, пластмассы неслоистые.

Понятие о модуле упругости

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

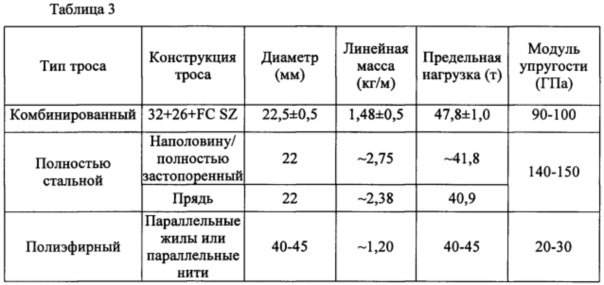

7.5. Сопротивление материалов

Модуль Юнга (модуль упругости первого рода) Е, МПа, Н/мм2 — постоянная упругости в законе Гука в пределах, когда деформация пропорциональна напряжению.

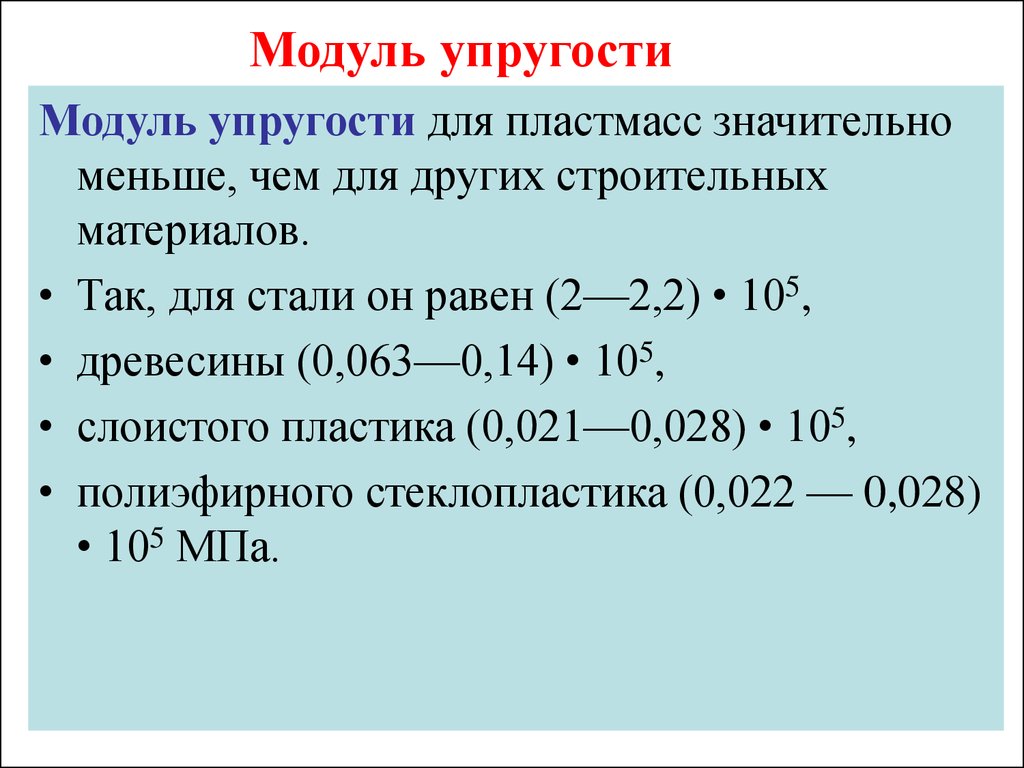

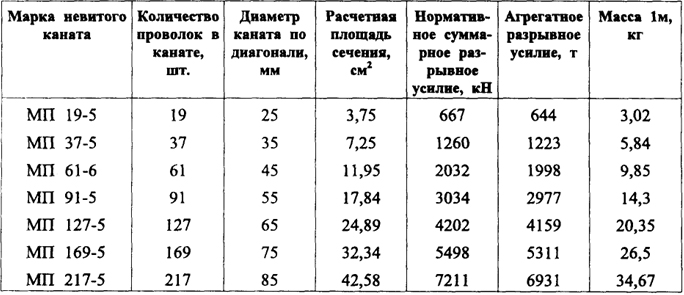

Модуль Юнга численно равен напряжению, увеличивающему длину образца в два раза: для стали, Ест = (2,0-2,2)×105 МПа; для чугуна, Еч = 1,2×105 МПа; для меди, Ем = 1,0×105 МПа; для алюминия, Еал = 0,6×105 МПа; для каната, Ек = (1,1-1,7)×105 МПа: канат с органическим сердечником, Ео = (1,1-1,3)×105 МПа; канат с металлическим сердечником, Емет = 1,4×105 МПа; канат закрытый, Ез = 1,7×105 МПа.

Закон Гука: возникающее удлинение образца Δl под действием внешней силы Р пропорционально величине действующей силы, первоначальной длине l и обратно пропорционально площади поперечного сечения S:

Δl = (l × Р) / (Е × S) или р = Е × ε,

где р = Р / S — напряжение; ε = Δl / l — относительная продольная деформация.

Материалы разделяются на хрупкие и пластичные. Хрупкие вещества разрушаются при очень малых относительных удлинениях. Хрупкие материалы обычно выдерживают, не разрушаясь, большее сжатие, чем растяжение.

Совместно с деформацией растяжения наблюдается уменьшение диаметра образца. Если Δd — изменение диаметра образца, то ε1 = Δd / d принято называть относительной поперечной деформацией. Абсолютная величина μ = ε1 / ε носит название коэффициента поперечной деформации — коэффициента Пуассона. Коэффициент Пуассона для стали: μст = 0,3.

Сдвиг — деформация, при которой все слои тела, параллельные некоторой плоскости, смещаются друг относительно друга.

Закон Гука для деформации сдвига: р = G × α, где G — модуль сдвига; α — угол сдвига (относительный сдвиг). Модуль упругости стали при сдвиге: Gст = 0,8×105 МПа.

Соотношение между упругими постоянными: G = Е / 2 × (1 + μ).

Температурный коэффициент линейного расширения — величина, равная среднему (в интервале температур [0; t] °С) относительному удлинению тела (град-1): α = (l1 – l) / (t × l0). Температурный коэффициент линейного расширения: для стали, αст = (11-12)×10-6 град-1; для меди, αм = 16,5×10-6 град-1; для алюминия, αал = 23,0×10-6 град-1.

Температурный коэффициент линейного расширения: для стали, αст = (11-12)×10-6 град-1; для меди, αм = 16,5×10-6 град-1; для алюминия, αал = 23,0×10-6 град-1.

Отсутствие тепловых зазоров приводит к возникновению значительных сил, определяемых площадью сечения вала:

Fa = E × S × α × Δt,

где E — модуль Юнга, МПа; S — площадь сечения вала, м2; α — коэффициент линейного расширения, град-1; Δt — повышение температуры, °С.

Предел текучести — напряжение, при котором появляется текучесть (увеличение деформации без увеличения деформирующей силы). Предел текучести: рядовая сталь, σт = 200 МПа; сталь средней прочности, σт = 400 МПа; легированная сталь, σт = 800 МПа.

Предел упругости — напряжение, при котором остаточные деформации впервые достигают некоторой величины, характеризуемой определенным допуском, устанавливаемым техническими условиями.

Предел прочности — напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца.

Усталость — процесс постепенного возникновения и развития трещины в материале под воздействием многократно повторяющихся силовых воздействий.

Предел выносливости — наибольшее напряжение, которое может выдержать материал при заданном числе циклов нагружения.

Ползучесть — нарастание во времени пластической деформации материала при силовых воздействиях, меньших чем те, которые вызывают остаточную деформацию.

| < 7.4. Мерительный инструмент | Содержание | 7.6. Основы термообработки > |

0 0 голоса

Рейтинг статьи

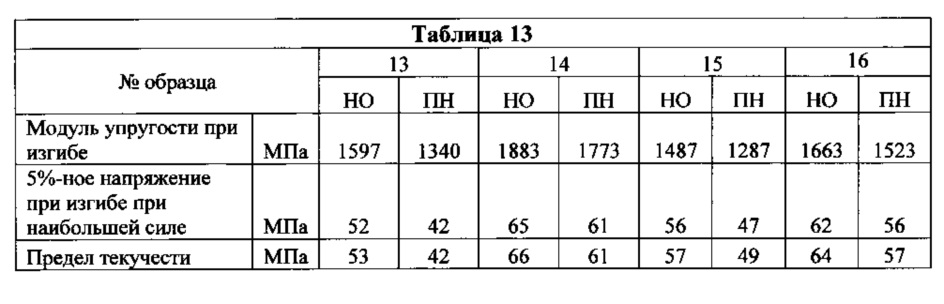

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

Коэффициент Пуассона μ определяет изменения отношение величины относительного сжатия к растяжению. Эта величина зависит только от свойств материала.

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Одной из главных задач инженерного проектирования является выбор материала конструкции и оптимального сечения профиля. Необходимо найти тот размер, который при минимально возможной массе будет обеспечивать сохранение формы системы под воздействием нагрузки.

Например, какой номер стального двутавра использовать в качестве пролетной балки сооружения? Если взять профиль размерами ниже требуемого, то гарантировано получим разрушение строения. Если больше, то это ведет к нерациональному использованию металла, а, следовательно, утяжелению конструкции, усложнению монтажа, увеличению финансовых затрат. Знание такого понятия как модуль упругости стали даст ответ на вышепоставленный вопрос, и позволит избежать появления данных проблем на самом раннем этапе производства.

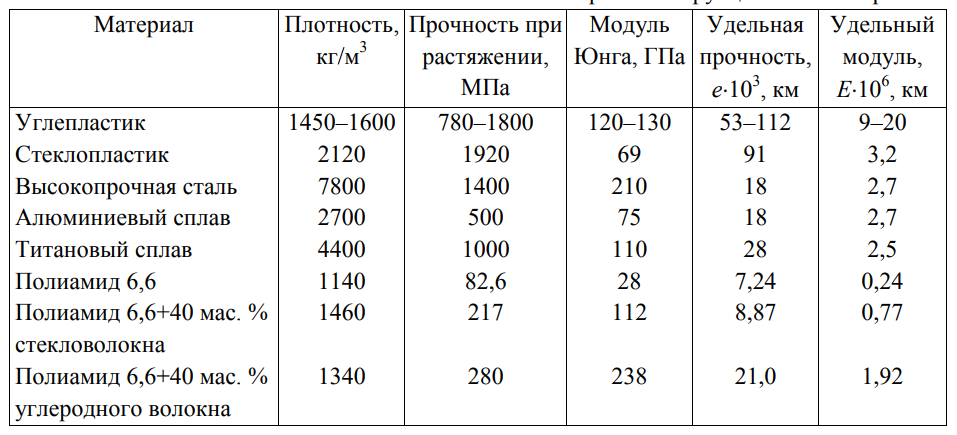

Способы расчета модуля упругости

Известны также и другие характеристики упругости, которые описывают сопротивление материалов к воздействиям как к линейным, так и отличным от них.

Обозначается как Е и выражается в Па или ГПа.

Показывает зависимость относительного удлинения от нормальной составляющей cилы (F) к ее площади распространения (S) и упругости (Е):

σz = F/ES (3)

Параметр также называют модулем Юнга или модулем упругости первого рода, в таблице показаны величины для материалов различной природы.

| Название материала | Значение параметра, ГПа |

| Алюминий | 70 |

| Дюралюминий | 74 |

| Железо | 180 |

| Латунь | 95 |

| Медь | 110 |

| Никель | 210 |

| Олово | 35 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 190/210 |

| Стекло | 70 |

| Титан | 112 |

| Хром | 300 |

Модулем упругости второго рода называют модуль сдвига (G), который показывает сопротивление материала к сдвигающей силе (FG). Может быть выражена двумя способами.

Может быть выражена двумя способами.

Через касательные напряжения (τz) и угол сдвига (γ):

G = τz/γ (4)

Через соотношение модуля упругости первого рода и коэффициента Пуасонна (ν):

G = E/2(1+υ) (5)

Определенное в результате экспериментов значение сопротивления материала изгибу, называется модулем упругости при изгибе, и вычисляется следующим образом:

EИ = ((0,05-0,1)Fр— 0,2Fр)L2 / 4bh4(ƒ2-ƒ1) (6)

где Fр – разрушающая сила, Н;

L – расстояние между опорами, мм;

b, h – ширина и толщина образца, мм;

ƒ1, ƒ2– прогибы, образованные в результате нагрузки F1 и F2.

При равномерном давлении по всему объему на объект, возникает его сопротивление, называемое объемным модулем упругости или модулем сжатия (К). Выразить этот параметр можно, практически через все известные модули и коэффициент Пуассона.

Определение модуля упругости щебеночного основания

Параметры Ламе также используют для описания оценки прочности материала. Их два μ – модуль сдвига и λ. Они помогают учитывать все изменения внутри материала в трехмерном пространстве, тогда соотношения между нормальным напряжением и деформацией будет выглядеть следующим образом:

Их два μ – модуль сдвига и λ. Они помогают учитывать все изменения внутри материала в трехмерном пространстве, тогда соотношения между нормальным напряжением и деформацией будет выглядеть следующим образом:

σ = 2με + λtrace(ε)I (7)

Оба параметра могут быть выражены из следующих соотношений:

λ = νE / (1+ν)(1-2ν) (8)

μ = E / 2(1+ν) (9)

Модуль упругости для разных марок стали

Металлурги разработали несколько сотен марок сталей. Им свойственны разные значения прочности. В таблице 2 показаны характеристики для наиболее распространенных сталей.

Таблица 2: Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 |

| Сталь 3 | 179…189 |

| Сталь 30 | 194…205 |

| Сталь 45 | 211…223 |

| Сталь 40Х | 240…260 |

| 65Г | 235…275 |

| Х12МФ | 310…320 |

| 9ХС, ХВГ | 275…302 |

| 4Х5МФС | 305…315 |

| 3Х3М3Ф | 285…310 |

| Р6М5 | 305…320 |

| Р9 | 320…330 |

| Р18 | 325…340 |

| Р12МФ5 | 297…310 |

| У7, У8 | 302…315 |

| У9, У10 | 320…330 |

| У11 | 325…340 |

| У12, У13 | 310…315 |

Видео: закон Гука, модуль упругости.

Модуль упругости для стали, а также для других материалов

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

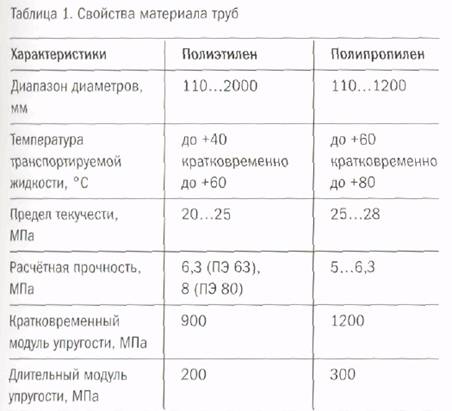

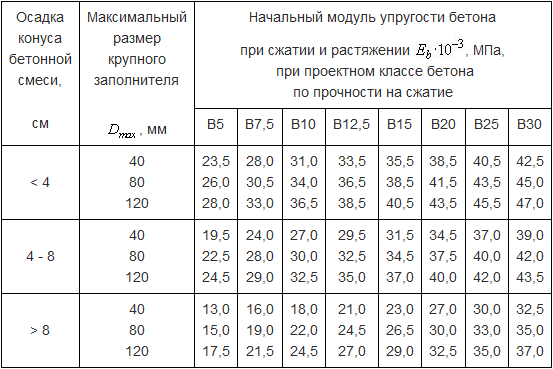

Модуль упругости бетона: таблица, как определить

Выбор стройматериала является важнейшей задачей строителя перед началом выполнения работ. Модуль упругости бетона — один из главных критериев, влияющих на эксплуатационные характеристики. Параметр определяет возможность стеснения и расширения материала, зависит от многих факторов, которые важно учитывать.

Содержание

- Что за величина?

- Разновидности бетона и их показатель упругости

- Таблица, содержащая классы и соответствующие модули упругости

- От чего зависит величина?

- Как определить?

Что за величина?

Модуль упругости бетона — это возможность конструкции противостоять изменениям под воздействиями внешних факторов. Это важный критерий выбора марки материала для определенной работы, так как затвердевший материал в процессе эксплуатации сжимается и растягивается. Поэтому на этапе проектирования нужно правильно рассчитать допустимые значения для той или иной конструкции. Для расчетов пользуются таблицами определения модуля упругости, что представлены в нормативах для строительных работ.

Разновидности бетона и их показатель упругости

Бетонный камень в окончательном виде — твердый материал, что под влиянием внешней среды способен деформироваться. При постоянных механических нагрузках, даже модуль упругости железобетона может быть недостаточно высоким.

Для определения вида прочности учитывается 2 критерия — растяжение и сжатие, что влияют на сопротивление нагрузкам.

Различают следующие виды материала:

Материал может производиться в нескольких разновидностях.- тяжелые;

- легкие;

- мелкозернистые;

- поризованные;

- автоклавного твердения.

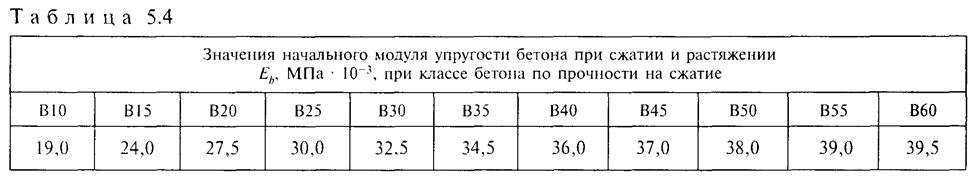

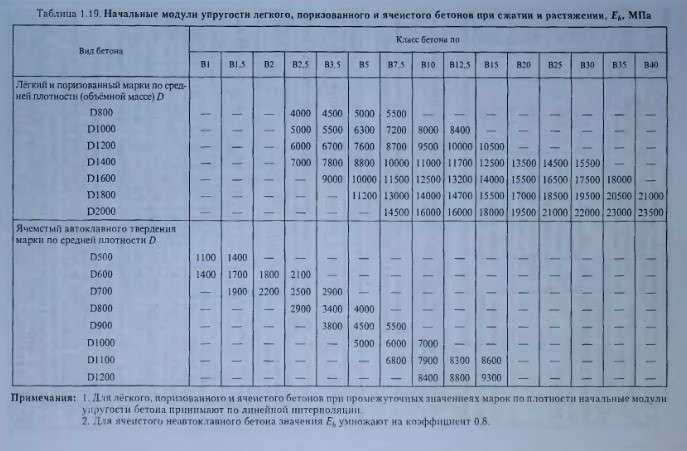

Таблица, содержащая классы и соответствующие модули упругости

Классификация в таблице производится согласно СП 52—101—2003:

| Класс бетона | Модуль упругости |

| 19,0 | В10 |

| 24,0 | В15 |

| 27,5 | В20 |

| 30,0 | В25 |

| 32,5 | В30 |

| 34,5 | В35 |

| 36,0 | В40 |

| 37,0 | В45 |

| 38,0 | В50 |

| 39,0 | В55 |

| 39,5 | В60 |

От чего зависит величина?

На величину данного показателя значительно влияет наполнитель в материала.

Упругость раствора зависит от множества факторов. Первое, на что обращают внимание — наполнитель. Коэффициент напрямую связан с упругостью раствора. Так, высокими показателями являются тяжелые бетоны, наполнителями в которых являются гравий и щебень. Допустимые нагрузки на постройки из такого материала самые высокие, поэтому важно выбирать правильные заполнители. Учитывают не только интенсивность нагрузок, но и частоту.

Возраст и время укладки материала играют немаловажную роль в показателях модуля упругости. Крепость материала возрастает на протяжении 50 лет с момента заливки, вне зависимости от внешних температур (до 230 ⁰C). Кроме того, характеристики завися от процесса затвердевания (автоклавный, естественный). Чтобы узнать продолжительность предполагаемых нагрузок, нужно начальный показатель перемножать с показателем: 0,7 для поризованных бетонов, 0,85 — для тяжелых легких и мелкозернистых.

Возраст залитого материала находится в прямопропорциональной зависимости с данным показателем.