Таблица перевода твердости hrc в hb: Таблица соответствия HB – HRC

alexxlab | 03.02.2023 | 0 | Разное

Твердость металлов – САЙТ О МЕТАЛЛЕ

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

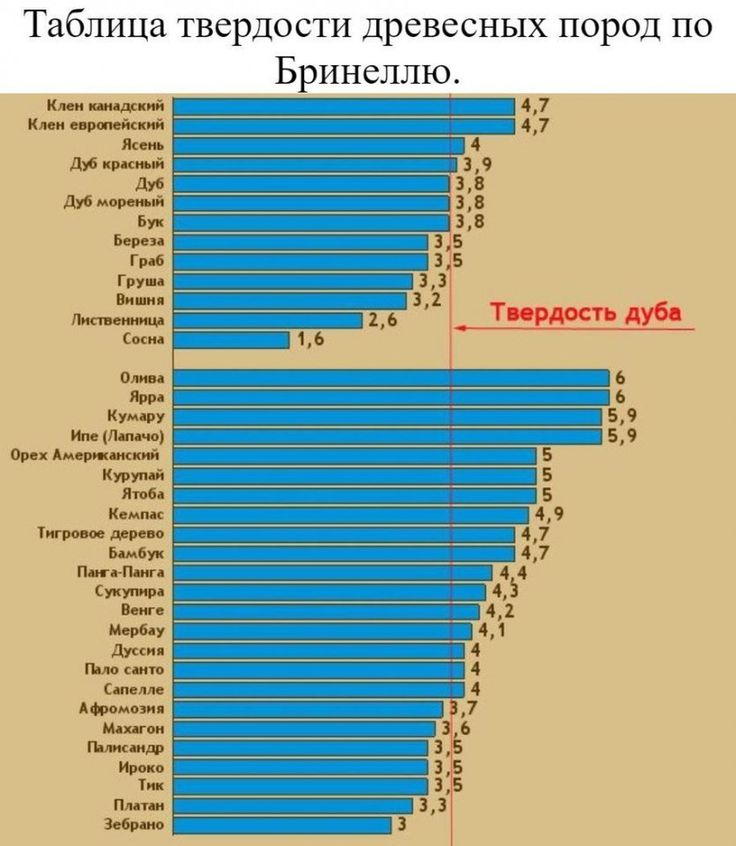

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм²;

- медь и никель – 10 кгс/мм²;

- алюминий и магний – 5 кгс/мм².

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм².

Требования к контролируемому изделию

Выполнение первичных требований – обязательное условие точности измерений!

- Исследуемая поверхность должна быть тщательно подготовлена, чтобы избежать каких-либо изменений в твердости, вызванных нагревом во время шлифования или путем упрочнения во время обработки.

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия.

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия. - Выполнение теста на твердость на деталях с остаточным магнитным полем может повлиять на результаты. Рекомендуется, чтобы любое остаточное магнитное поле было меньше 4 ·10-4 Тл (Тесла) или менее 4 Гс (Гауссов, по международной системе СГС — сантиметр-грамм-секунда)).

- Контроль твердости изделий из конструкционных сталей целесообразно производить после объемной термообработки, обеспечивающей равномерность структуры и физико-механических свойств, в том числе твердости, по всему контролируемому объему.

- При контроле твердости литых изделий (чугуны, алюминиевые сплавы, силумины, изделия из аустенитных литейных сплавов) необходимо учитывать структурную анизотропию, т.е. различие твердости на разных участках. В связи с этим для изделий литейного производства обязательна установка постоянного места контроля твердости. Это обеспечит возможность сравнительной оценки твердости отдельных изделий в одной партии и между партиями.

- Чтобы предотвратить ошибки, возникающие в результате смещения датчика, основание опорного кольца должно быть прижато плотно и перпендикулярно к поверхности испытуемого образца.

- Датчик и прибор откалиброваны для направления удара вертикально вниз (перпендикулярно горизонтальной поверхности). Для других направлений удара, например, 45 ° от горизонтальной плоскости или иных, измеренные значения твердости следует использовать с обязательной поправкой. Твердомер Тукан К-18А имеет функцию автоматического учета поправки.

- Расстояние между любыми двумя точками удара индентора должно быть не менее двух диаметров отпечатка.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается. - Исследуемые части с криволинейными поверхностями могут быть испытаны при условии, что радиус кривизны образцов на выпуклых или вогнутых поверхностей кольца составляет не менее 30 мм.

- Для исключения влияния неоднородности материала изделия рекомендуется использовать не менее 5 измерений на площади приблизительно 2.5 см2 (625 мм2). Если испытуемый материал считается заведомо неоднородным (например, чугун) количество измерений на испытуемой площади следует увеличить до 10.

- Толщина и вес испытуемого образца должны учитываться при проведении измерений и выборе места контроля. Для датчика типа D стандартом ASTM 956 рекомендованы следующие минимальные размеры и вес изделия: вес — 5 кг, толщина — 3 мм. Согласно стандарту, если исследуемые изделия имеют массу меньше минимальной или части любого веса имеют сечения, меньше, чем минимальная толщина, требует наличие жесткой опоры и сцепления с массивной неподатливой поверхностью, чтобы предотвратить свободные колебания от удара индентора датчика.

Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

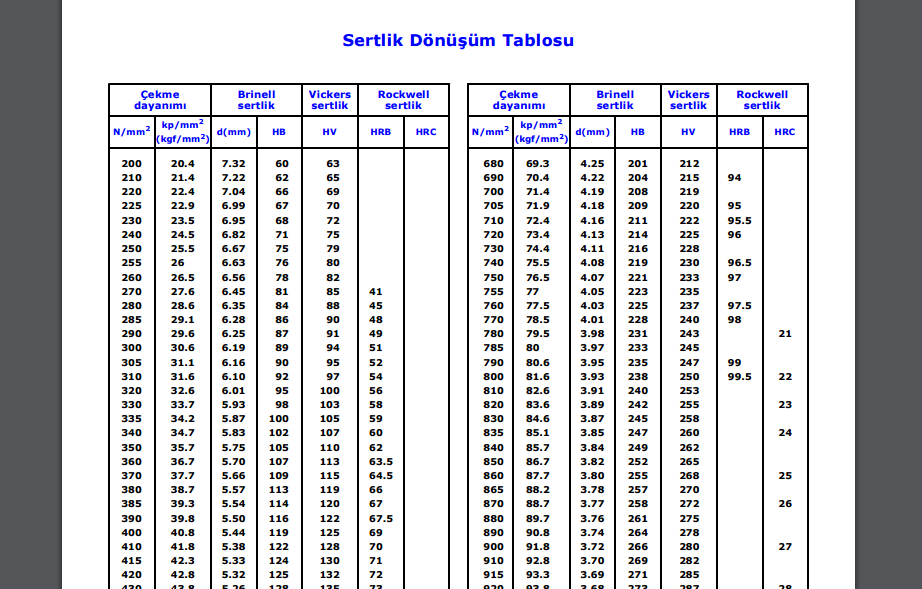

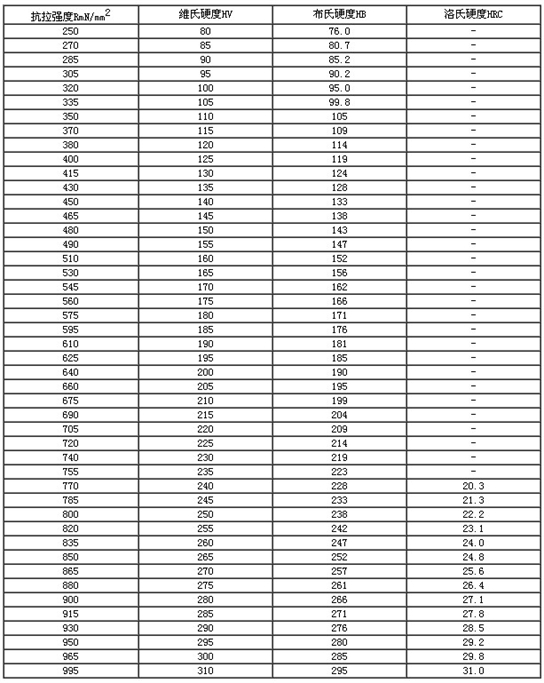

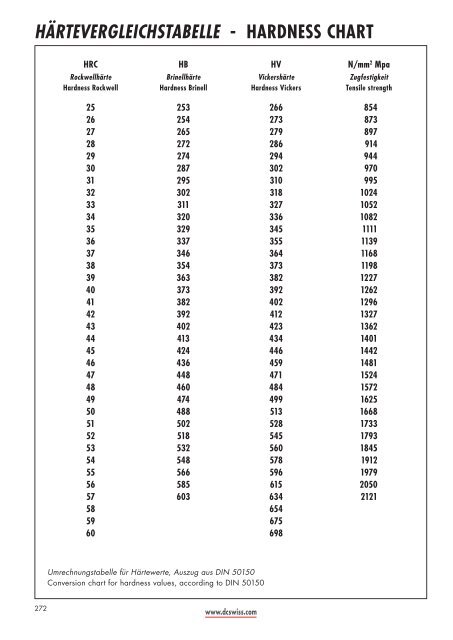

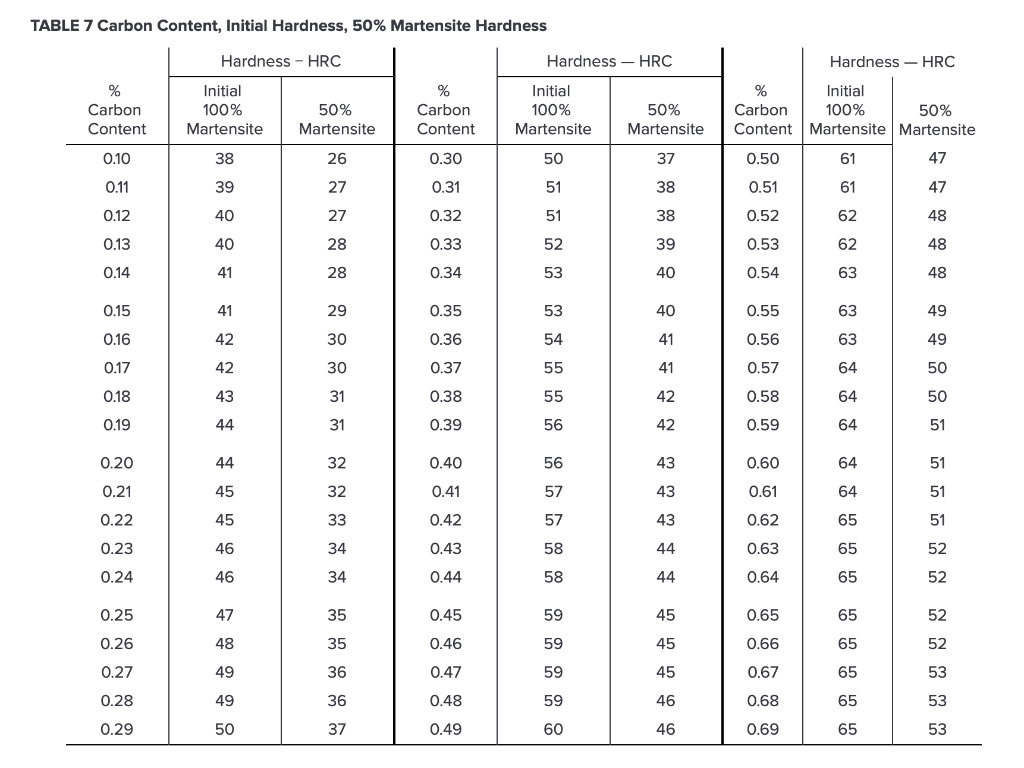

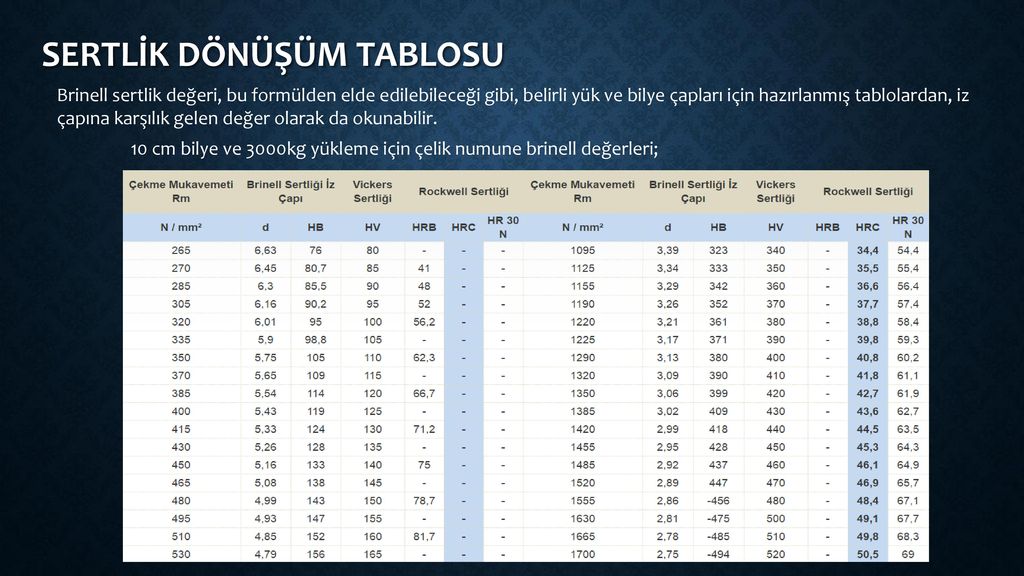

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44. 5 5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2), где

Р – прикладываемая нагрузка, кгс; D – окружность шарика, мм; d – окружность отпечатка, мм.

Принцип испытания на твердость по Бриннелю

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D²;

медь и ее сплавы — 10D²;

баббиты, свинцовые бронзы — 2,5D².

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Принцип измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Принцип измерения твердости по Виккерсу

Математическая формула для расчета:

HV=0.189*P/d² МПа

HV=1,854*P/d² кгс/мм²

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Значения определяются по таблицам относительно измеренного отпечатка d.

Принцип определения твердости по Шору

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | – |

| 2,5 | 601 | 81,1 | 59,3 | – |

| 3,0 | 415 | 72,6 | 43,8 | – |

| 3,5 | 302 | 66,7 | 32,5 | – |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | – | – | 77,4 |

| 5,2 | 131 | – | – | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | – | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | – | 2,37 | 670 | 912 | 94 |

| 63 | 83 | – | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | – | 2,42 | 643 | 846 | 92 |

| 61 | 82 | – | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | – | 2,47 | 616 | – | – |

| 59 | 81 | – | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | – | 2,54 | 582 | 704 | 83 |

| 57 | 80 | – | 2,56 | 573 | 693 | – |

| 56 | 79 | – | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | – | 2,61 | 551 | 644 | – |

| 54 | 78,5 | – | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | – | 2,68 | 522 | 594 | – |

| 52 | 77,5 | – | 2,71 | 510 | 578 | – |

| 51 | 76 | – | 2,75 | 495 | 56 | 71 |

| 50 | 76 | – | 2,76 | 492 | 549 | – |

| 49 | 76 | – | 2,81 | 474 | 528 | – |

| 48 | 75 | – | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | – | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | – | 2,93 | 435 | 469 | – |

| 45 | 73 | – | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | – | 3 | 415 | 442 | 59,5 |

| 42 | 72 | – | 3,06 | 398 | 419 | – |

| 40 | 71 | – | 3,14 | 378 | 395 | 54 |

| 38 | 69 | – | 3,24 | 354 | 366 | 50 |

| 36 | 68 | – | 3,34 | 333 | 342 | – |

| 34 | 67 | – | 3,44 | 313 | 319 | 44 |

| 32 | 67 | – | 3,52 | 298 | 302 | – |

| 30 | 66 | – | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | – | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | – | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| – | 59 | 93 | 4,26 | 200 | 199 | – |

| – | 58 | – | 4,34 | 193 | 192 | 27,5 |

| – | 57 | 91 | 4,4 | 187 | 186 | 27 |

| – | 56 | 89 | 4,48 | 180 | 179 | 25 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

Читать также: Вышка тура срок полезного использования

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

ТВМ 1500 твердомер металлов динамический — Группа компаний “ИНТРОН-СЭТ”

Твердомер предназначен для измерения твёрдости изделий из металлов и сплавов. Твердомер измеряет твёрдость по методу Либа, которая может быть переведена в твёрдость по Бринеллю, Роквеллу, Виккерсу и Шору (HB, HR, HV и HS) и в предел прочности (Rm в соответствии с ГОСТ 22761-77). Перевод осуществляется различным образом для различных металлов и используемых типов ударных датчиков. Переводные таблицы введены в память прибора и перевод осуществляется автоматически.

При использовании стационарных твердомеров подобных приборам Роквелла, Бринелля, Виккерса или Шора требуется, чтобы испытываемый образец помещался под измерительным устройством; что не всегда возможно. Твердомеры по методу Либа относятся к неразрушающим методам контроля и позволяют:

Твердомеры по методу Либа относятся к неразрушающим методам контроля и позволяют:

· проводить измерение твёрдости не только в лаборатории, но и непосредственно на месте эксплуатации или производства изделия в цеховых и полевых условиях.

· проводить измерение твёрдости крупногабаритных изделий и труднодоступных зон в изделии, когда применение стационарных твердомеров невозможно из-за технических и конструкционных ограничений.

· проводить экспресс-анализ твёрдости с высокой производительностью – для одного измерения твёрдости требуется в 10 раз меньше времени, чем для твердомеров стационарного типа.

· проводить измерения на выпуклых и вогнутых поверхностях, недоступных для стационарных твердомеров.

- ШКАЛЫ ТВЁРДОСТИ И ПОГРЕШНОСТЬ:

Шкала | Погрешность, не более |

Шкала Либа, датчик типа “D” | ±2 HLD |

Шкала “С” Роквелла | ±2 HRC |

Шкала “В” Роквелла | ±3 HRB |

Шкала “А” Роквелла | ±2 HRА |

Шкала Бринелля | ±12 HB |

Шкала Виккерса | ±15 HV |

Шкала Шора “D” | ±2 HSD |

*Шкала предела прочности Rm(σb) | ±5 % Мпа (Н/мм2) |

- *Шкала предела прочности Rm/σb позволяет в соответствии с ГОСТ 22761-77 определить временное сопротивление при растяжении в месте испытания для изделий из конструкционных углеродистых сталей перлитного класса путём автоматического пересчёта со шкалы твёрдости Бринелля.

- ДИАПАЗОН ИЗМЕРЕНИЙ И ПЕРЕВОДА

Материал | HLD | HRC | HRB | HRA | HB | HV | HSD | σb (Н/мм2) |

Сталь и литая сталь | 300…900 | 20,0…67,9 | 59,6…99,5 | 30…88 | 80…647 | 80…940 | 32,5…99,5 | 375…1710 |

Инструментальная углеродистая сталь | 300…840 | 20,5…67,1 |

|

|

| 80…898 |

| 1170…2639 |

Нержавеющая сталь и жаростойкая сталь | 300…800 | 19,6…62,4 | 46,5…101,7 |

| 85…655 | 85…802 |

| 740…1725 |

Серый чугун | 360…650 |

|

|

| 93…334 |

|

|

|

Чугун с шаровидным графитом | 400…660 |

|

|

| 131…387 |

|

|

|

Литейный алюминиевый сплав | 174…560 |

|

|

| 30…159 |

|

|

|

Латунь с высоким содержанием цинка | 200…550 |

| 13,5…95,3 |

| 40…173 |

|

|

|

Оловянистая бронза | 300…700 |

|

|

| 60…290 |

|

|

|

Медь | 200…690 |

|

|

| 45…315 |

|

|

|

- ОБЩИЕ ХАРАКТЕРИСТИКИ ТВЕРДОМЕРА:

Измерение твёрдости методом Либа в соответствии с ASTM A956 (2006) и DIN 50156 (2007) | ДА |

Преобразование измеренной твёрдости в числа других шкал согласно DIN 50150 и ASTM E 140 | ДА |

Возможность использования других типов ударных бойков, кроме базового типа D | НЕТ |

Память: 99 сохранённых значений | ДА |

Статистика значений из серии измерений (среднее/максимальное/минимальное) | ДА |

Удаление некорректных (ошибочных) результатов из статистики | ДА |

Передача и распечатка данных через кабель USB или Bluetooth | НЕТ |

Электропитание – заменяемая встроенная аккумуляторная батарея (тип “Крона” DC 9V Ni-MH 350 мА ч) · Время полной зарядки · Адаптер питания от сети переменного тока (220В 50/60Гц) · Потребляемая мощность, не более · Время непрерывной работы при полной зарядке, не менее Автоматическое отключение питания, через | ДА 12…15 часов Выход 9 В 500 мА 1,3 ВА 120 мин 100 сек |

Количество запрограммированных типов металлов | 9 |

Диапазон температур: · При эксплуатации · При транспортировке и хранении твердомера |

-40°С…+60°С -50°С…+70°С |

Относительная влажность воздуха | 30%…80% |

Масса твердомера | 150 гр. |

Габаритные размеры (В*Ш*Г) | 100*60*33 мм |

Масса чемоданчика с укомплектованным твердомером | 880 гр. |

Габаритные размеры чемоданчика (В*Ш*Г) | 235*180*80 мм |

Гарантийный срок эксплуатации | 1 год |

Ресурс (наработка) твердомера, не менее | 7 лет |

- ХАРАКТЕРИСТИКИ ТВЕРДОМЕРА С УДАРНЫМ БОЙКОМ типа D:

Определение пространственного положения при измерении | Ручное |

Масса контролируемого изделия: · без использования дополнительных мероприятий, не менее · с использованием поддерживающего основания с использованием поддерживающего основания и контактной смазки, не менее |

5 кг 2…5 кг 0,05 кг |

Толщина контролируемого изделия, не менее: · без использования дополнительных мероприятий с использованием дополнительных мероприятий |

20 мм 5 мм |

Шероховатость контролируемой поверхности, не более (Ra) | 3,2 мкм |

Радиус кривизны измеряемой поверхности без использования опорных колец и насадок, не менее | 30 мм |

Минимальная глубина упрочнённого поверхностного слоя, твёрдость которого можно измерить | 0,8 мм |

Размер отпечатка на измеряемой поверхности изделия твёрдостью 45 HRC: диаметр / глубина | 500 мкм / 200 мкм |

Минимальное расстояние между: · Соседними точками измерений (отпечатками) · Центром точки измерения и краем поверхности изделия |

3 мм 5 мм |

Минимально необходимый диаметр подготовленной поверхности для проведения измерений | 10 мм |

Ресурс твёрдосплавного шарика ударного бойка – производства швейцарской фирмыSaphirwerk Industrieprodukt AG (минимальное кол-во измерений) | 600. |

Масса ударного бойка | 5,5 |

Сила удара | 11,0 Н/мм2 |

Диаметр твёрдосплавного шарика бойка из карбида вольфрама | 3 мм |

Диаметр опорного кольца твердомера | 20,0 мм |

БАЗОВАЯ КОМПЛЕКТАЦИЯ (вкл. в стоимость твердомера) | |

Наименование | Кол-во, шт. |

Твердомер с ударным бойком типа D | 1 |

Щётка для очистки внутренностей ударного датчика | 1 |

Адаптер питания от сети переменного тока | 1 |

Паспорт | 1 |

Сертификат о калибровке | 1 |

Упаковочный чемоданчик | 1 |

ДОПОЛНИТЕЛЬНАЯ КОМПЛЕКТАЦИЯ (по заказу, не вкл. | |

Комплект опорных колец и насадок | |

Меры твёрдости (ГОСТ 9031-75; 8.426-81) по шкалам HB, HRA, HRB, HRC, HV, HSD | |

Меры твёрдости Либа по шкале HLD согласно ASTM A956 (2006) и DIN 50156 (2007) | |

Калькулятор таблицы преобразования твердости стали

Главная » Пересчет твердости стали

Таблица преобразования твердости стали

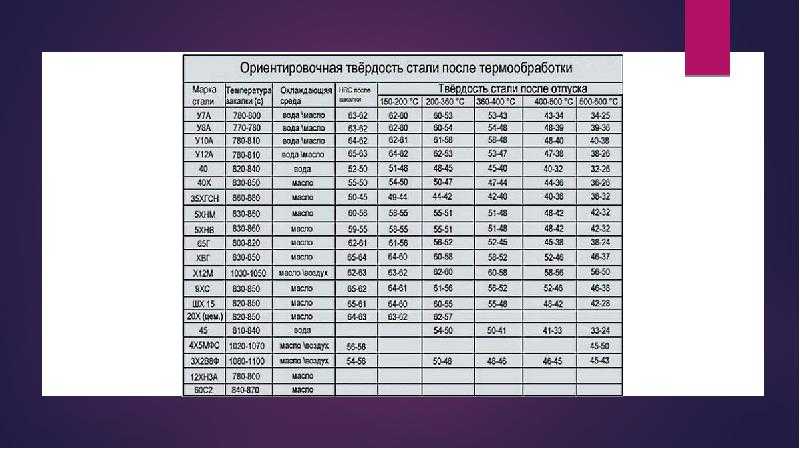

Диапазоны твердости термообработанной стали

| Состояние термообработки | В | Р | С | Т | У | В | Вт | х | З |

|---|---|---|---|---|---|---|---|---|---|

| Прочность на растяжение | 625-775 Н/мм 2 | 700-850 Н/мм 2 | 775-925 Н/мм 2 | 850-1000 Н/мм 2 | 925-1075 Н/мм 2 | 1000-1150 Н/мм 2 | 1075-1225 Н/мм 2 | 1150-1300 Н/мм 2 | 1550 Н/мм 2 |

| Твердость по Бринеллю | 179-229 | 201-225 | 223-277 | 248-302 | 269-331 | 293-352 | 311-375 | 345-401 | 444 |

Таблица преобразования твердости стали

В этой таблице показана приблизительная твердость стали с использованием шкал Бринелля, Роквелла B и C и шкалы Виккерса. Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

| Калькулятор преобразования твердости стали | ||||

| Твердость по Бринеллю HB | Роквелл C – HRC | Роквелл Б – HRB | Виккерс – HV | |

Введите цифру в любое из полей и нажмите «Рассчитать», будут показаны ближайшие значения на каждой шкале или ноль, если они выходят за пределы допустимого диапазона. Значения являются приблизительными и предназначены только для справки. | ||||

Справочная таблица: Таблица преобразования твердости стали – все значения приблизительны. | ||||

|---|---|---|---|---|

| Твердость по Бринеллю HB | Роквелл HRC | Роквелл HRB | Виккерс ХВ | Н/мм² |

| 800 | 72 | |||

| 780 | 71 | |||

| 760 | 70 | |||

| 752 | 69 | |||

| 745 | 68 | |||

| 746 | 67 | |||

| 735 | 66 | |||

| 711 | 65 | |||

| 695 | 64 | |||

| 681 | 63 | |||

| 658 | 62 | |||

| 642 | 61 | |||

| 627 | 60 | |||

| 613 | 59 | |||

| 601 | 58 | 746 | ||

| 592 | 57 | 727 | ||

| 572 | 56 | 694 | ||

| 552 | 55 | 649 | ||

| 534 | 54 | 120 | 589 | |

| 513 | 53 | 119 | 567 | |

| 504 | 52 | 118 | 549 | |

| 486 | 51 | 118 | 531 | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 | |

| 147 | 80 | 147 | 490 | |

| 143 | 79 | 146 | 482 | |

| 141 | 78 | 144 | 481 | |

| 139 | 77 | 142 | 480 | |

| 137 | 76 | 140 | 475 | |

| 135 | 75 | 137 | 467 | |

| 131 | 74 | 134 | 461 | |

| 127 | 72 | 129 | 451 | |

| 121 | 70 | 127 | 431 | |

| 116 | 68 | 124 | 422 | |

| 114 | 67 | 121 | 412 | |

| 111 | 66 | 118 | 402 | |

| 107 | 64 | 115 | 382 | |

| 105 | 62 | 112 | 378 | |

| 103 | 61 | 108 | 373 | |

| 95 | 56 | 104 | ||

| 90 | 52 | 95 | ||

| 81 | 41 | 85 | ||

| 76 | 37 | 80 | ||

| Бринелль HB | Роквелл HRC | Роквелл ХРБ | Виккерс ХВ | Н/мм² |

| Шарик 3000 кг 10 мм | Брал 150 кг | Шарик 1/16″ 100 кг | Алмазная пирамида 120 кг | Прочность на растяжение (приблизительно) |

Справочная таблица: Таблица преобразования твердости стали Поскольку различные типы испытаний на твердость не все измеряют одну и ту же комбинацию свойств материала, преобразование одной шкалы твердости в другую является лишь приблизительным процессом. | ||||

Диаграмма преобразования твердости – TN UK Ltd

| Прочность на растяжение (N/MM2) | Твердость. | ||||||

|---|---|---|---|---|---|---|---|

| 770 | 240 | 228 | 98,1 | 114,3 | 70,3 | 60,3||

| 785 | 245 | 233 | 21,3 | 61,2 | |||

| 800 | 250 | 238 | 99,5 | 115,1 | 22,2 | 61,7 | |

| 820 | 255 | 242 | 23,1 | 62,0 | |||

| 835 | 260 | 247 | (101) | 24,0 | 62,4 | ||

| 850 | 265 | 252 | 25,8 | 62,7 | |||

| 865 | 270 | 257 | (102) | 25,8 | 63,1 | ||

| 880 | 275 | 261 | 26,4 | 63,5 | |||

| 900 | 208 | 266 | (104) | 27,1 | 63,8 | ||

| 915 | 285 | 271 | 27,8 | 64,2 | |||

| 930 | 290 | 276 | (105) | 28,5 | 64,5 | ||

| 950 | 295 | 280 | 29,2 | 64,8 | |||

| 965 | 300 | 285 | 29,8 | 65,2 | |||

| 995 | 310 | 295 | 31,0 | 65,8 | |||

| 1030 | 320 | 304 | 32,2 | 66,4 | |||

| 1060 | 330 | 314 | 33,3 | 67,0 | |||

| 1095 | 340 | 323 | 34,4 | 67,6 | |||

| 1125 | 350 | 333 | 35,5 | 68,1 | |||

| 1155 | 360 | 342 | 36,6 | 68,7 | |||

| 1190 | 370 | 352 | 37,7 | 69,2 | |||

| 1220 | 380 | 361 | 38,8 | 69,8 | |||

| 1255 | 390 | 371 | 39,8 | 70,3 | |||

| 1290 | 400 | 380 | 40,8 | 70,8 | |||

| 1320 | 410 | 390 | 41,8 | 71,4 | |||

| 1350 | 420 | 399 | 42,7 | 71,8 | |||

| 1385 | 430 | 409 | 43,6 | 72,3 | |||

| 1420 | 440 | 418 | 44,5 | 72,8 | |||

| 1455 | 450 | 428 | 45,3 | 73,3 | |||

| 1485 | 460 | 437 | 46,1 | 73,6 | |||

| 1520 | 470 | 447 | 46,9 | 74,1 | |||

| 1555 | 480 | (456) | 47,7 | 74,5 | |||

| 1595 | 490 | (466) | 48,4 | 74,8 | |||

| 1630 | 500 | (475) | 49,1 | 75,3 | |||

| 1665 | 510 | (485) | 49,8 | 75,7 | |||

| 1700 | 520 | (494) | 50,5 | 76,1 | |||

| 1740 | 530 | (504) | 51,1 | 76,4 | |||

| 1775 | 540 | (513) | 51,7 | 76,7 | |||

| 1810 | 550 | (523) | 52,3 | 77,0 | |||

| 1845 | 560 | (532) | 53,0 | 77,4 | |||

| 1880 | 570 | (542) | 53,6 | 77,8 | |||

| 1920 | 580 | (551) | 54,1 | 78,0 | |||

| 1955 | 590 | (561) | 54,7 | 78,4 | |||

| 1995 | 600 | (570) | 55,2 | 78,6 | |||

| 2030 | 610 | (580) | 55,7 | 78,9 | |||

| 2070 | 620 | (589) | 56,3 | 79,2 | |||

| 2105 | 630 | (599) | 56,5 | 79,5 | |||

| 2145 | 640 | (608) | 57,3 | 79,8 | |||

| 2180 | 650 | (618) | 58,7 | 80,0 | |||

| 660 | 58,3 | 80,3 | |||||

| 670 | 58,8 | 80,6 | |||||

| 680 | 59,2 | 80,8 | |||||

| 690 | 59,7 | 81,1 | |||||

| 700 | 60,1 | 81,3 | |||||

| 720 | 61,0 | 81,8 | |||||

| 740 | 61,8 | 82,2 | |||||

| 760 | 62,5 | 82,6 | |||||

| 780 | 63,3 | 83,0 | |||||

| 800 | 64,0 | 83,4 | |||||

| 820 | 64,7 | 83,8 | |||||

| 840 | 65,3 | 84,1 | |||||

| 860 | 65,9 | 84,4 | |||||

| 880 | 66,4 | 84,7 | |||||

| 900 | 67,0 | 85,0 | |||||

| 920 | 67,5 | 85,3 | |||||

| 940 | 68,8 | 85,6 |

* вычислить из HB = 0,95 x HV

Прокрутите, чтобы увидеть больше

Поправки на твердость шарика для кривизны

| Ball Reading 3 | ||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| (мм) | 55 | 56 | 57 | 58 | 59 | 60 | 61 | 62 | 63 | 64 | 65 | |||||||||||||

3. 175 175 | 6.1 | 5.7 | 5.4 | 5.1 | 4.8 | 4.5 | 4.2 | 4.0 | 3.8 | 3.6 | 3.4 | |||||||||||||

| 3.968 | 5.6 | 5.3 | 5.0 | 4.7 | 4.4 | 4.1 | 3.8 | 3.6 | 3.4 | 3.2 | 3,0 | |||||||||||||

| 4,762 | 5.1 | 4,7 | 4,3 | 4,0 | 3,8 | 3,6 | 3,4 | 3,2 | ,03,0 3,034 | 3,2 | ,03,0 3,034,0 3,034,034 | 3,2 | 3,034 3,034,034 | . | ||||||||||

| 5.562 | 4.6 | 4.3 | 4.0 | 3.7 | 3.5 | 3.3 | 3.1 | 2.9 | 2.7 | 2.5 | 2.3 | |||||||||||||

| 6,350 | 4,1 | 3,8 | 3,6 | 3,3 | 3,1 | 2,9 | 2,7 | 2,5 | 2,3 | 2. 1 1 | 1,8 | |||||||||||||

| 7.000 | 3.7 | 3.4 | 3.2 | 3.0 | 2.8 | 2.6 | 2.4 | 2.2 | 2.0 | 1.8 | 1.6 | |||||||||||||

| 7,938 | 3,1 | 2,9 | 2,7 | 2,6 | 2,4 | 2,2 | 2,0 | 1,9 | 1,7 | 1,5 | 1,3 | |||||||||||||

| 8.000 | 3.1 | 2.9 | 2.7 | 2.6 | 2.4 | 2.2 | 2.0 | 1.9 | 1.7 | 1.5 | 1.3 | |||||||||||||

| 9.000 | 2,7 | 2,5 | 2,4 | 2,2 | 2,0 | 1,9 | 1,7 | 1,5 | ,4,4 | 1,7 | 1.5 | ,4,4 | 1.5 | ,4 | 1.5 | 1,4 | 1.5 | 1,4 | 0037 | 1,2 | 1,1 | |||

9. 525 525 | 2.5 | 2.3 | 2.2 | 2.0 | 1.9 | 1.8 | 1.6 | 1.4 | 1.2 | 1.1 | 1.0 | |||||||||||||

| 10.000 | 2.4 | 2.2 | 2.0 | 1.9 | 1.8 | 1.7 | 1.5 | 1.3 | 1.1 | 1.0 | 0.9 | |||||||||||||

| 11.000 | 2.1 | 2.0 | 1.8 | 1.7 | 1.6 | 1.5 | 1.3 | 1.1 | 0.9 | 0.8 | 0.7 | |||||||||||||

| 12.000 | 1.9 | 1.7 | 1.6 | 1.5 | 1.4 | 1.3 | 1.1 | 1.0 | 0.8 | 0.7 | 0.6 | |||||||||||||

| 12.700 | 1,8 | 1,7 | 1,6 | 1,5 | 1,4 | 1,2 | 1,0 | 0,9 | 0,7 | 0,6 | 0,5 | |||||||||||||

13. |

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия.

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается. Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

000

000 в стоимость твердомера)

в стоимость твердомера) Из-за большого диапазона различий между различными материалами невозможно установить доверительные интервалы для ошибок при использовании таблицы преобразования.

Из-за большого диапазона различий между различными материалами невозможно установить доверительные интервалы для ошибок при использовании таблицы преобразования.