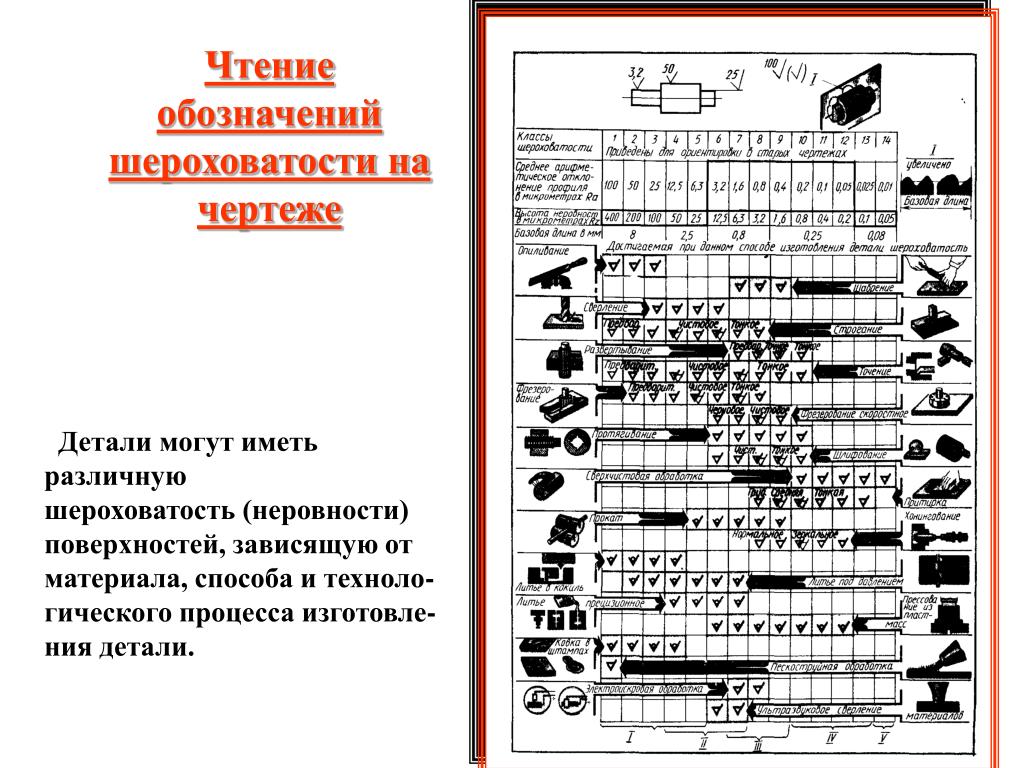

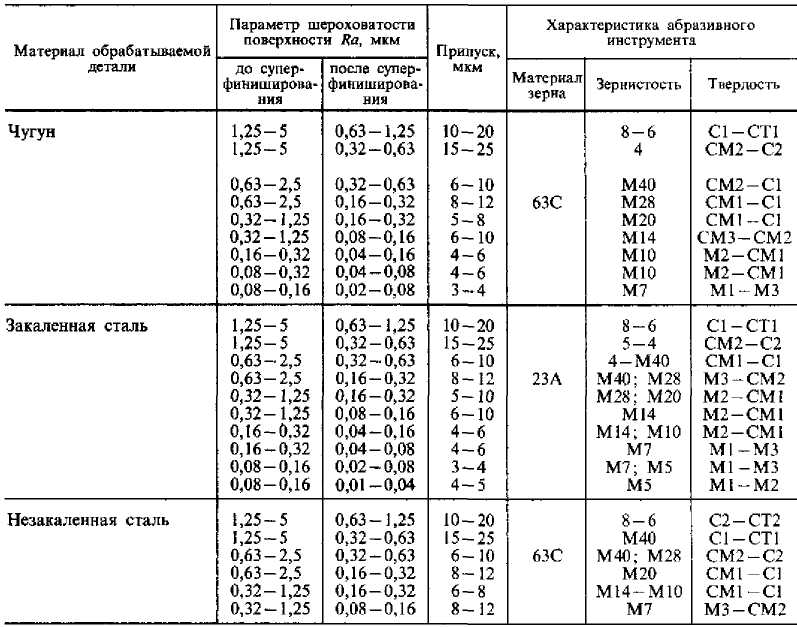

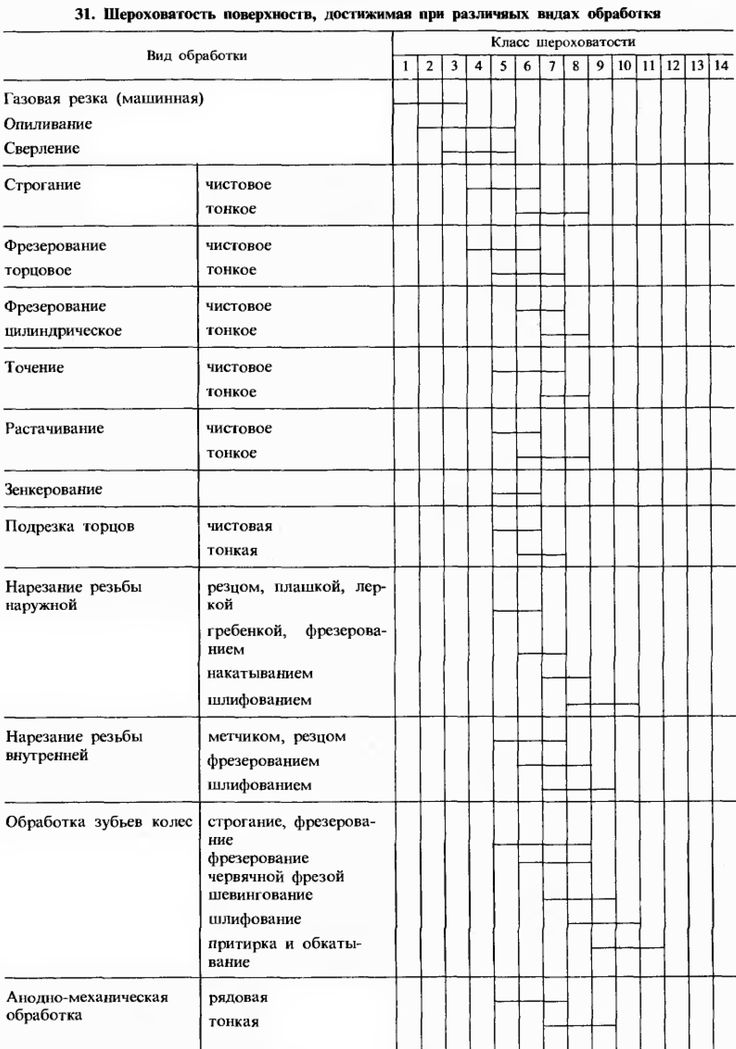

Таблица шероховатости поверхности в зависимости от вида обработки: при механической, токарной, черновой, чистовой обработке

alexxlab | 08.10.1986 | 0 | Разное

при механической, токарной, черновой, чистовой обработке

Таблица шероховатости при различной обработке

В таблице шероховатости приведены примеры некоторых видов обработки, при выполнении которых, при определённых условиях, образуется поверхность с настоящим значением шероховатости.

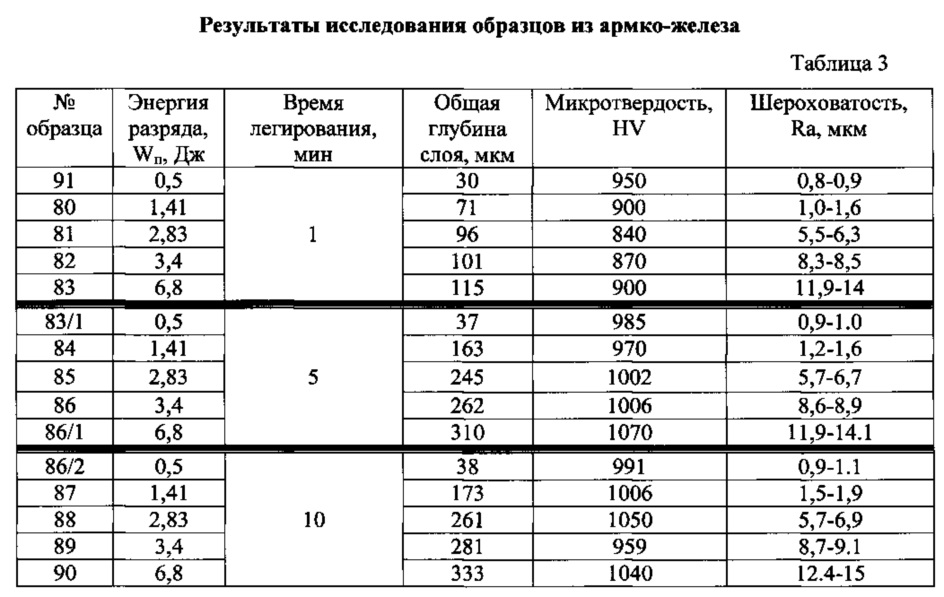

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

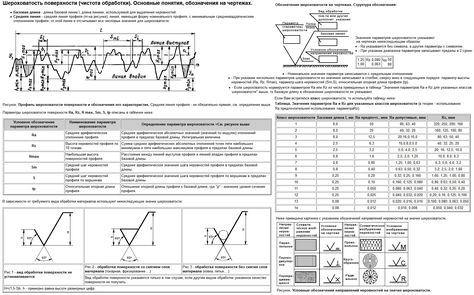

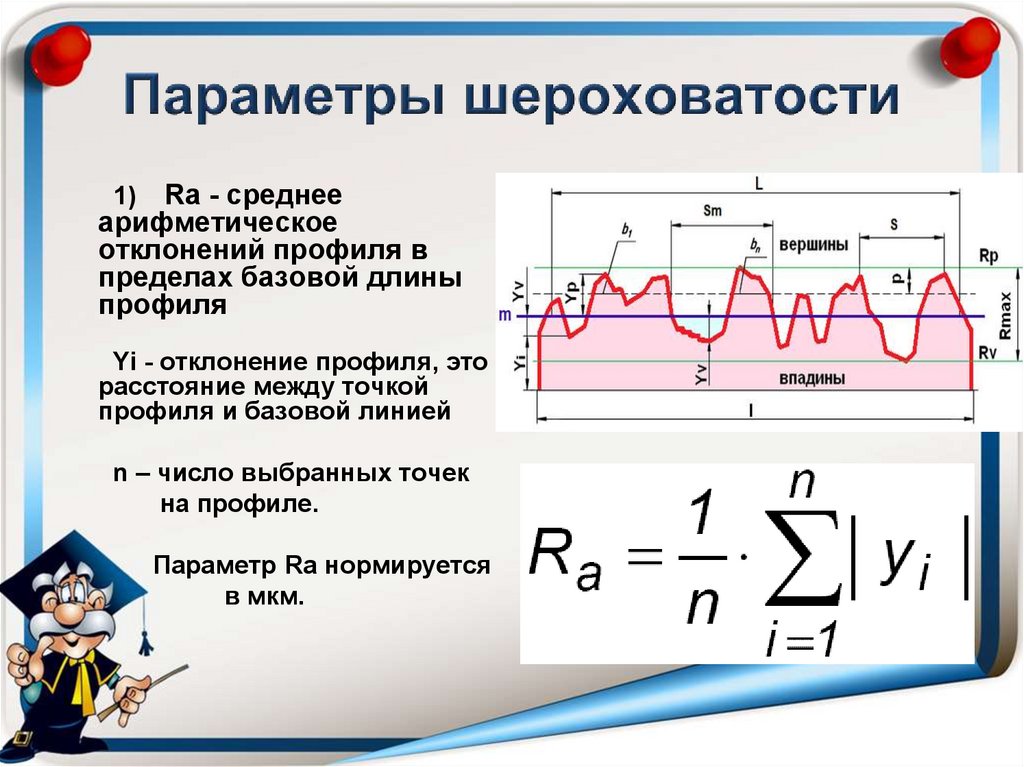

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

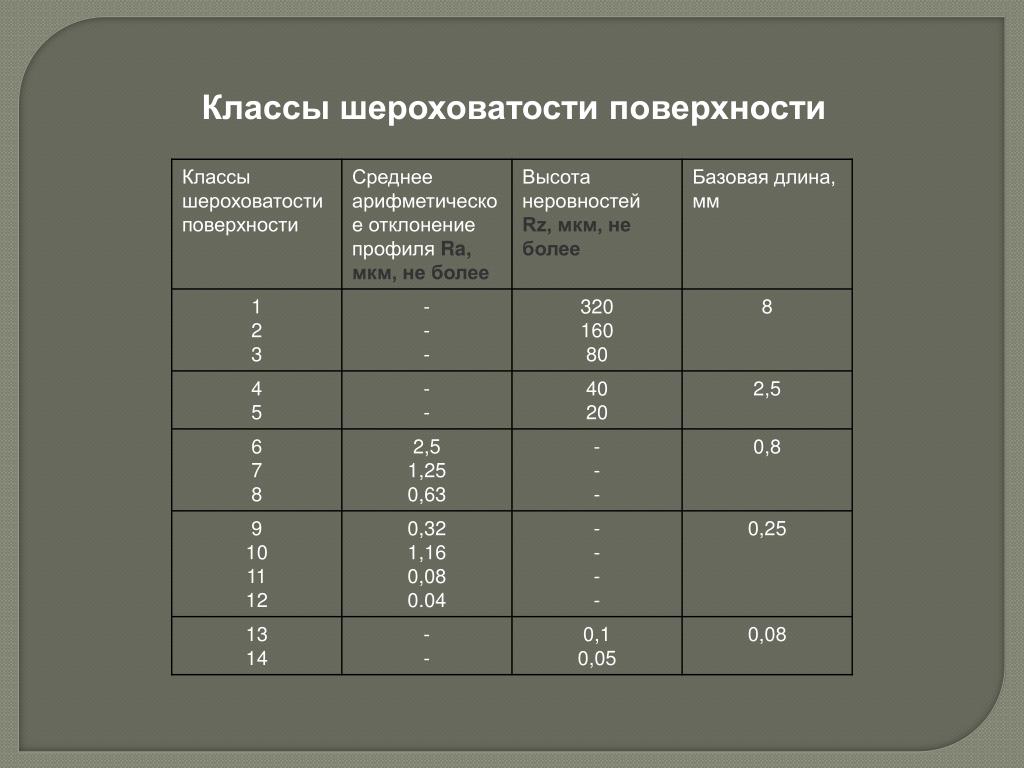

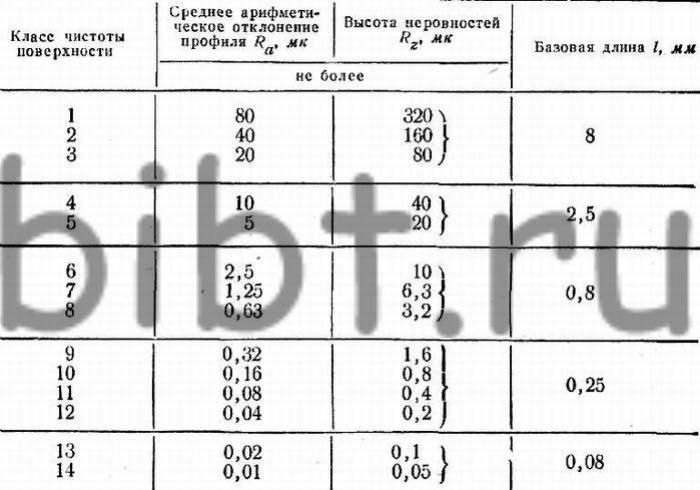

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 |

0. 2 2

|

0.1 | 0.08 | 0.025 | 0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 | |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление |

R |

Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 |

3. 2 2

|

1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное |

1. 6 6

|

0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 |

3. 2 2

|

1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 |

3. 2 2

|

1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 |

3. 2 2

|

1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое |

0. 4 4

|

0.2 | ||||||||||||

| Шлифование – отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая |

0. 8 8

|

0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая |

0. 1 1

|

0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное |

0. 4 4

|

0.2 | 0.1 | 0.08 | ||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 |

0. 8 8

|

|||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 |

3. 2 2

|

||||||||

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 |

3. 2 2

|

1.6 | 0.8 | 0.4 | 0.2 | 0.1 | |||||||

Зависимость шероховатости и точности поверхностей от видов обработки — Студопедия

Поделись

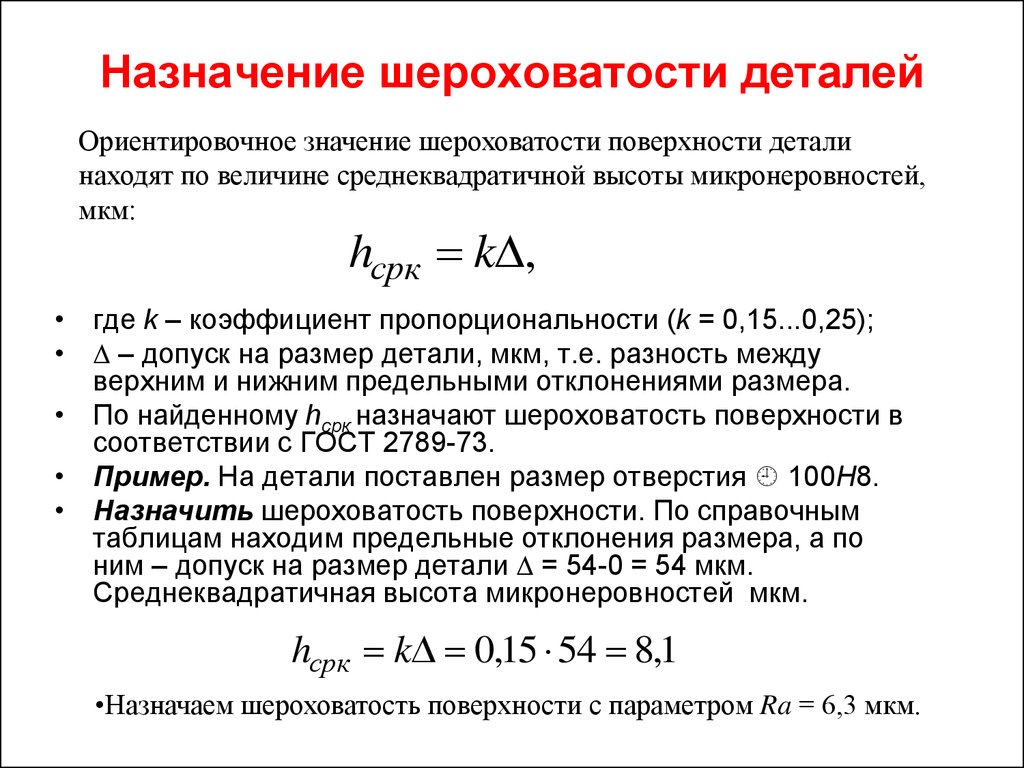

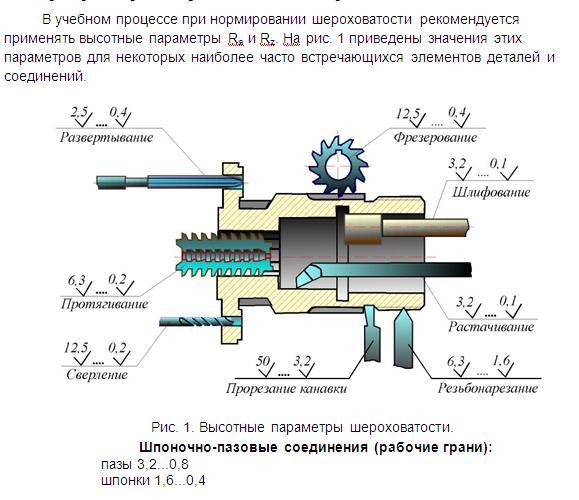

Длительной производственной практикой было установлено, что средняя высота неровностей поверхности не должна превышать 10…25 % от допуска на обработку. Это позволило установить взаимосвязь между шероховатостью поверхности и точностью её обработки при различных технологиях обработки (табл. 4.3).

Таблица 4.3

Шероховатость поверхности и точность обработки

| Вид обработки | в зависимости от используемых материалов, мкм | Квалитет точности | ||||||

| неметал-лические | лёгкие сплавы | латунь | сталь | |||||

| Сверление | 1,6…6,3 | 1,6…6,3 | 1,6…3,2 | 1,6…6,3 | 11…14 | |||

| Зенкерование | 1,6…3,2 | 3,2…6,3 | 3,2…6,3 | 1,6…3,2 | 8…14 | |||

Продолжение табл. 4.3 4.3

| ||||||||

| Фрезерование черновое чистовое | ||||||||

| - | 6,3 | 6,3 | 6,3 | 12…14 | ||||

| - | 1,6…3,2 | 0,8…3,2 | 0,8…3,2 | 11…14 | ||||

| Строгание: черновое чистовое | ||||||||

| - | 6,3 | 6,3 | 6,3 | 12…14 | ||||

| - | 1,6…3,2 | 0,8…3,2 | 0,8…3,2 | 11…14 | ||||

| Наружное точение: получистовое чистовое | ||||||||

| - | 3,2…6,3 | 3,2…6,3 | 3,2…6,3 | 12…14 | ||||

| 1,6…3,2 | 0,8…3,2 | 0,8…3,2 | 0,8…3,2 | |||||

| Развёртывание: получистовое чистовое | ||||||||

| - | 1,6…3,2 | 1,6…3,2 | 1,6…3,2 | |||||

| - | 0,8…1,6 | 0,4…1,6 | 0,8…1,6 | |||||

Круг. шлиф-е:

чистовое

тонкое шлиф-е:

чистовое

тонкое

| ||||||||

| - | - | 0,1…1,6 | 0,1..1,6 | 10…11 | ||||

| - | - | - | 0,025…0,05 | 7…8 | ||||

| Плоск. шлиф-е: чистовое тонкое | ||||||||

| - | - | - | 0,4…1,6 | 7…8 | ||||

| - | - | - | 0,1…0,2 | |||||

| Притирка: чистовая тонкая | ||||||||

| - | - | - | 0,2…1,6 | |||||

| - | - | - | 0,05…0,8 | |||||

| Полирование: обычное тонкое | ||||||||

| - | - | 0,1…0,8 | 0,1…0,8 | |||||

| - | - | - | 0,025…0,05 | |||||

| Хонингование: среднее тонкое | ||||||||

| - | - | - | 0,1…0,2 | |||||

| - | - | - | 0,0125…0,05 | |||||

| Электрополиро-вание: | - | 0,01…0,02 | 0,05…0,1 | 0,2…1,6 | 7…8 | |||

| Ультразвуковая обработка | - | - | - | 0,1…0,4 | ||||

Вопросы для самопроверки

1. Какая совокупность свойств продукции определяет её качество?

Какая совокупность свойств продукции определяет её качество?

2. Что такое «качество продукции»?

3. Что такое «долговечность» изделия?

4. Что такое «ресурс» и «срок службы» изделия?

5. то такое «макрогеометрические» отклонения?

6. Что такое «волнистость» поверхности?

7. Что такое «микрогеометрические» отклонения?

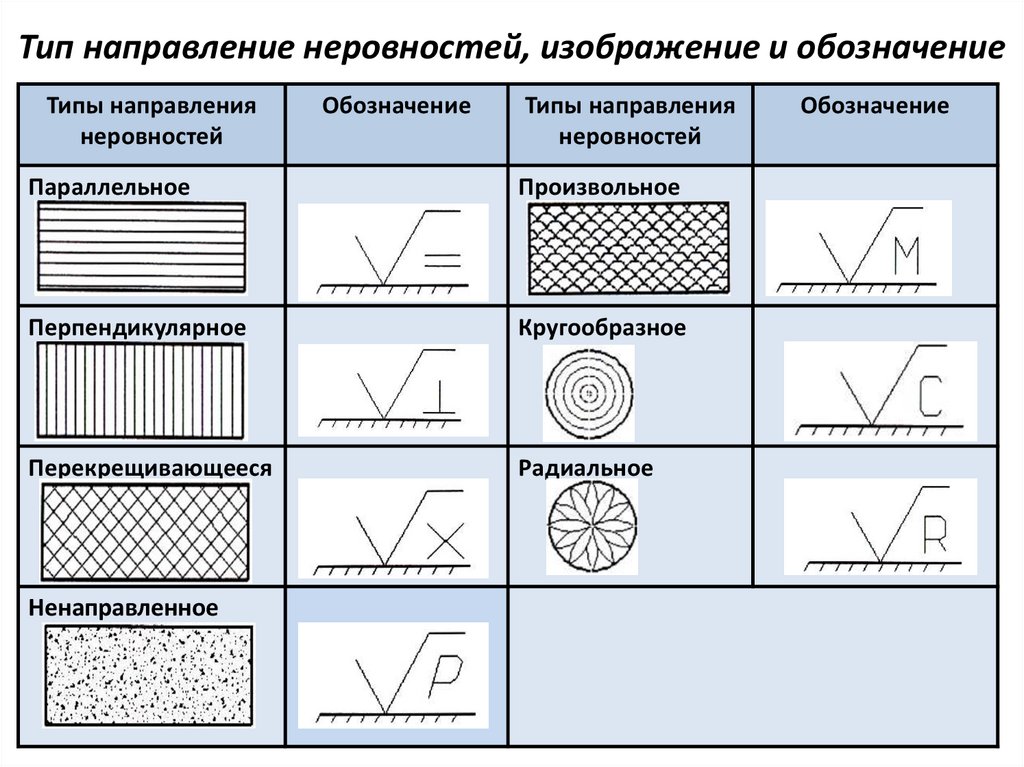

8. Перечислите основные направления микронеровностей.

9. Перечислите основные параметры шероховатости поверхности.

Взаимосвязь шероховатости и точности обработки. Классы шероховатости, достигаемые различными видами механической обработки — Мегаобучалка

Чтобы достичь заданной точности размеров детали и установить при контроле, действительно ли получен заданный размер, необходимо обеспечить при обработке надлежащий класс шероховатости поверхности.

Необходимая точность обработки, отвечающая требованиям заданного класса точности, достигается на различных станках разными способами.

Точность выполнения размеров определяется квалитетами (в системе ОСТ – классы точности). Квалитет (по стандартам СЭВ – Совет Экономической Взаимопомощи) показывает относительную точность изготовления детали.

В зависимости от величины допуска на размер установлено 19 квалитетов точности (IT01, IT0, IT1, IT2,…IT17; IT – Intеrnational Tolerance – международный допуск). IT8 – допуск системы по 8 квалитету ISO (ISO – международная организация по стандартизации).

Практикой определены взаимосвязи между видами обработки и шероховатостью поверхности. Так, например, установлено, что средняя высота неровностей не должна превышать 10-25% от допуска на обработку. Это позволило установить достижимую шероховатость поверхности для различных видов обработки, а с учётом затрат при любом другом способе обработки – и экономически достижимую шероховатость поверхности.

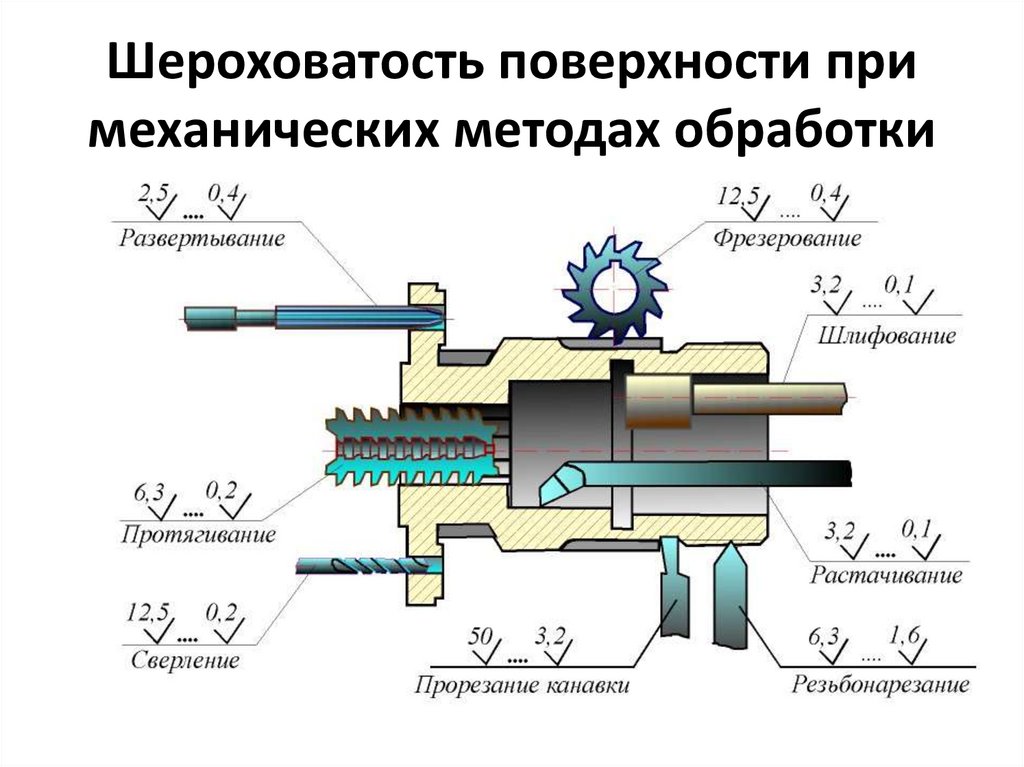

Различные методы обработки по-разному влияют на качество поверхности.

Таблица 1. Характеристики точности и качества, характерные для различных способов обработки резанием

Характеристики точности и качества, характерные для различных способов обработки резанием

| № п/п | Вид обработки | Точность размеров формы | Качество поверхности | |

| квалитет | степень точности | Rа мкм | ||

| Доводка | 3-4 | 0,08-0,01 | ||

| Суперфиниширование | 3-4 | 0,16-0,01 | ||

| Хонингование | 3-4 | 0,63-0,01 | ||

| Полирование | Предшествующ. | Пр.обработка | 0,63-0,02 | |

| Тонкое точение – строгание – шлифование – фрезерование – растачивание | 5-6 | 5-6 6-7 3-4 6-7 5-6 | 1,25-0,32 6,3-1,2 0,63-0,16 1,6 1,25-0,32 | |

| Чистовое шлифование – фрезерование – точение -растачивание – строгание -развертывание – зенкерование | 5-6 6-7 5-6 5-7 6-7 | 6-7 8-9 8-9 6-7 9-10 | 1,25-0,63 6,3-3,2 10-1,25 5-2,5 6,3-3,2 1,25-0,32 6,3-3,2 | |

| Черновое точение – шлифование – растачивание – сверление – зенкерование – развертывание – фрезерование – строгание – долбление | 9-10 7-9 7-9 11-13 10-11 7-9 | 6-7 9-10 13-15 8-10 7-9 9-10 9-10 9-10 | 40-20 2,5-1,25 80-50 25-5 25-12,5 2,5-1,25 50-25 25-12,5 25-12,5 | |

| Сверление по кондуктору | 11-12 | 8-9 | 25-6,3 | |

| Координатное растачивание | 4-5 | 1,25-0,32 | ||

| Нарезание резьбы: метчиком (плашкой) резцом фрезой | 10-5 5-1,25 5-1,6 |

Для достижения заданного взаимного расположения поверхностей, формы и размеров деталей, их шероховатости и физико-механических свойств при производстве машиностроительной продукции применяют различные методы обработки: резание лезвийным и абразивным инструментами; поверхностное пластическое деформирование; электрофизические, электрохимические и другие методы. По мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу обработка заготовки может быть нескольких видов: обдирочная, черновая, получистовая, чистовая, тонкая, отделочная.

По мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу обработка заготовки может быть нескольких видов: обдирочная, черновая, получистовая, чистовая, тонкая, отделочная.

Обдирочная обработка применяется для крупных поковок и отливок 16-18-го квалитетов точности. Она уменьшает погрешности формы и пространственных отклонений грубых заготовок, обеспечивая 15-16-й квалитеты точности, шероховатость поверхности Ra больше 100 мкм.

Черновая обработка выполняется в большом диапазоне точности (12-16-й квалитеты). Шероховатость поверхности Ra = 100-25 мкм.

Получистовая обработка применяется для заготовок, к точности которых предъявляются повышенные требования. Этот вид обработки обеспечивает 11-й, 12-й квалитеты точности. Шероховатость поверхности

Ra = 50,0-12,5 мкм.

Чистовая обработка применяется как окончательный вид обработки для тех заготовок, заданная точность которых укладывается в точность, достигаемую чистовой обработкой (8-11-й квалитеты). Шероховатость поверхности обеспечивается в пределах Ra = 12,5-2,5 мкм.

Шероховатость поверхности обеспечивается в пределах Ra = 12,5-2,5 мкм.

Тонкая обработка применяется для окончательного формирования поверхностей детали и при малых операционных припусках. Шероховатость поверхности находится в пределах значений Ra = 2,5-0,63 мкм.

Отделочная (финишная) обработка используется для получения требуемой шероховатости поверхности детали на точность обработки влияния почти не оказывает. Выполняется, как правило, в пределах допуска предшествующей обработки. Отделочная обработка обеспечивает получение шероховатости поверхности Ra = 0,63-0,16 мкм.

В современном машиностроении наиболее распространены обработка заготовок лезвийным и абразивным инструментами, которые формируют точность и качество поверхностей деталей. Лезвийным инструментом из сверхтвердых материалов можно обрабатывать заготовки с твердостью до 45 HRC, а абразивным инструментом целесообразно выполнять обработку металлов с более высокой твердостью.

Обработка лезвийным инструментом используется как процесс чистовой и тонкой обработки: тонкое точение, тонкое фрезерование, тонкое развертывание, протягивание, прошивание.

Сущность тонкого точения заключается в снятии стружки малого по толщине сечения при больших скоростях резания (100-1000 м/мин): для чугунных заготовок скорость резания составляет 100-150 м/мин; для стальных – 150-250 м/мин; для цветных сплавов – до 1000 м/мин. Подача устанавливается для предварительного хода – 0,15 мм/об, а для окончательного – 0,01 мм/об. Глубину резания принимают 0,2-0,3 и 0,05-0,01 мм соответственно.

Малые по толщине сечения стружки не вызывают больших усилий резания и значительных деформаций технологической системы СПИД, что обеспечивает 6-8-й квалитеты точности (при обработке цветных металлов и сплавов – 5-6-й квалитеты). Шероховатость поверхности у заготовок из черных металлов Ra = 2,50-0,63 мкм; цветных металлов – Ra = 0,32-0,16 мкм.

Тонкое точение применяется перед хонингованием, суперфинишированием, полированием и выполняется на высокооборотных станках (10-15 тыс. мин-1). Радиальное биение шпинделя не должно превышать 0,005 мм. Все вращающиеся детали должны быть точно отбалансированы.

Резцы оснащаются твердыми сплавами, алмазом, эльбором и другими режущими материалами с высокой износостойкостью. Тонкое обтачивание обеспечивает допуск размеров 5-80 мкм, овальность и конусообразность не более 3 мкм.

Тонкое фрезерование осуществляется преимущественно торцовыми фрезами при обработке плоских поверхностей. Фрезу устанавливают с уклоном 0,0001, чтобы исключить контакт с поверхностью зубьев, не участвующих в резании. При тонком фрезеровании снимается припуск 0,2-0,5 мм, а отклонение от плоскостности на 1 м длины составляет 0,02-0,04 мм. Шероховатость поверхности Ra= 2,5-0,63 мкм.

Тонкое развертывание обеспечивает высокую точность и малую шероховатость, однако не исправляет положения оси обрабатываемого отверстия, поскольку снимает равномерный припуск по всей поверхности. Тонкое развертывание обеспечивает точность, соответствующую 5-7-му квалитетам, Ra = 1,25-0,63 мкм, и чаще всего выполняется после сверления и зенкерования или чернового и чистового растачивания отверстий.

Протягивание применяется для обработки внутренних и наружных поверхностей. При чистовом протягивании цилиндрических отверстий обеспечивается точность 6-9-го квалитетов (шероховатость поверхности

Ra = 2,50-0,63 мкм), протягивание наружных поверхностей обеспечивает точность 11-го квалитета. Протягивание выполняется на горизонтальных и вертикальных станках, универсальных и специальных полуавтоматах и автоматах.

Прошивание осуществляется специальным инструментом (прошивкой), который проталкивают через обрабатываемое отверстие в заготовке с помощью пресса.

Чистота обработки поверхности

Главная » Разное » Чистота обработки поверхности

Чистота обработанной поверхности – Энциклопедия wiki.MPlast.by

Понятие о чистоте поверхности.После фрезерования, как и после любой другой механической обработки, поверхности не являются абсолютно гладкими. На них всегда имеются неровности в виде чередующихся впадин и гребешков разной формы и размеров. Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Неровности, получающиеся после грубой обработки, например, после фрезерования с большой подачей, видны невооруженным глазом и легко ощутимы пальцем. Неровности после чистовой обработки, например, после фрезерования с малой подачей, не заметны невооруженным глазом и почти не ощутимы.

Чистотой обработанной поверхности называют степень ее гладкости, определяемую величиной гребешков, впадин и других неровностей, получающихся после обработки.

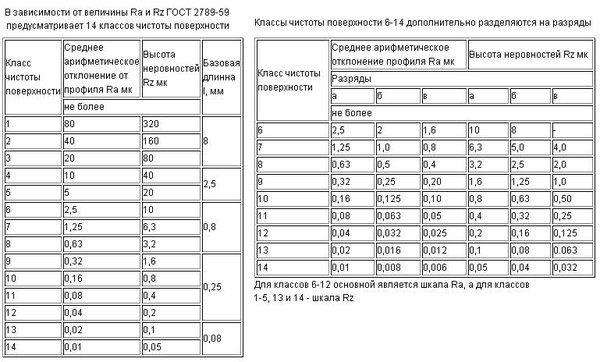

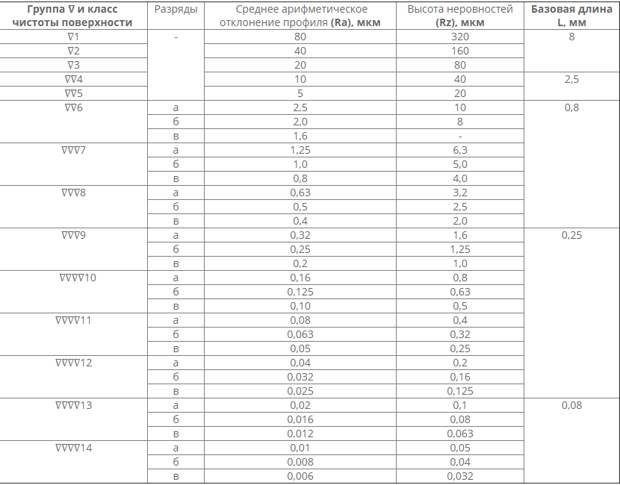

Классификация чистоты поверхности.Для оценки чистоты обработанной поверхности в Советском Союзе действовал Государственный общесоюзный стандарт на чистоту (шероховатость) поверхности. Согласно этому стандарту в зависимости от величины неровностей (высоты гребешков и глубины впадин) чистота поверхности делится на классы, каждому из которых соответствует цифра со знаком чистоты в виде одного треугольника впереди. Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности. Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис. 7 для каждого класса чистоты.

Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности. Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис. 7 для каждого класса чистоты.

При фрезеровании могут быть достигнуты следующие классы чистоты:

- 1, 2 и 3-й классы (∇1, ∇2 и ∇3), характеризующие грубые поверхности, получаемые в результате предварительного (чернового) фрезерования;

- 4, 5 и 6-й классы (∇4, ∇5 и ∇6), характеризующие чистые поверхности, получаемые в результате получистового и чистового (окончательного) фрезерования;

- 7, 8 и 9-й классы (∇ 7, ∇8 и ∇9), характеризующие очень чистые поверхности, получаемые в результате скоростного фрезерования.

Контроль чистоты поверхности осуществляется путем сравнения проверяемой поверхности с образцами (эталонами) или с помощью специальных приборов.

В производственных условиях при контроле чистоты поверхности, полученной фрезерованием, применяют образцы, изготовленные для 4, 5, 6 и 7-го классов чистоты (рис. 8). Образец прикладывают к обработанной поверхности и сравнивают, что дает возможность определить чистоту поверхности до 7-го класса в пределах ошибки на один класс.

Применение лупы с 5—10-кратным увеличением дает возможность сравнивать поверхности примерно до 8—9-го классов чистоты с той же погрешностью в пределах одного класса.

Автор: С. В. Аврутин

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

Рисунок. Профиль шероховатости поверхности и обозначения его характеристик. Средняя линия профиля – не обязательно прямая, см. определение выше. Параметры шероховатости поверхностиRa, Rz, R max, Sm, S, tp описаны в табличке ниже:

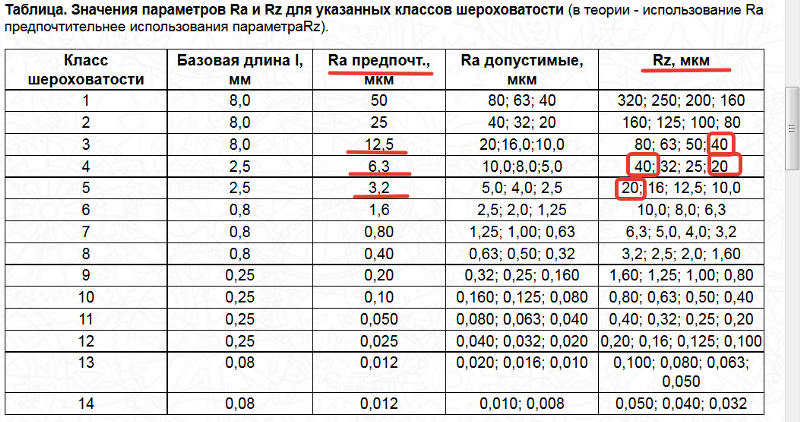

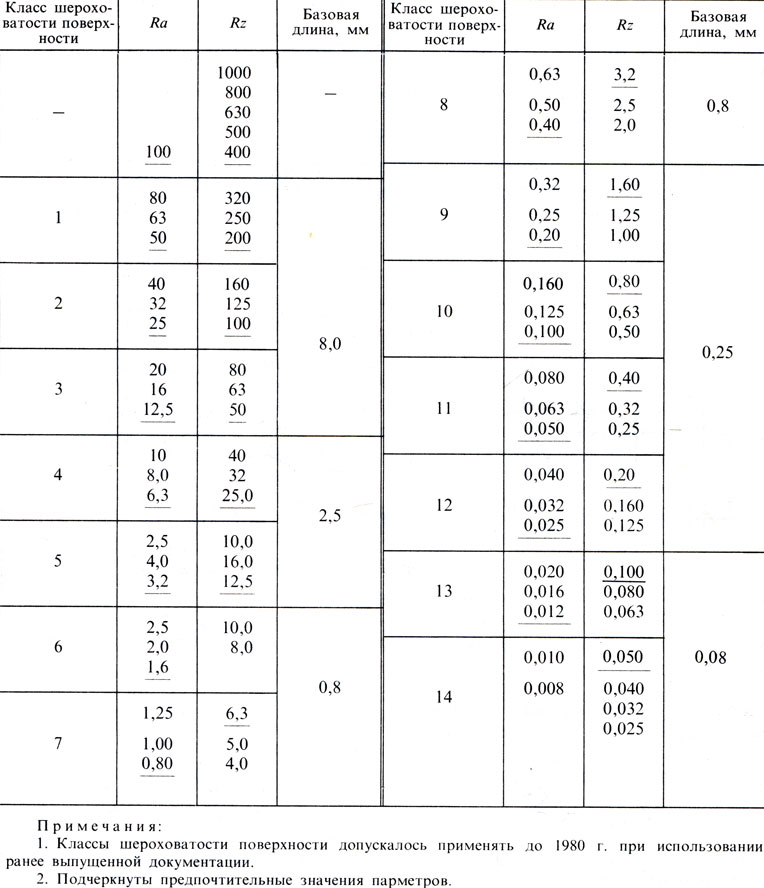

Если Вам встретился класс шероховатости, то используйте таблицу ниже: Таблица. Значения параметров Ra и Rz для указанных классов шероховатости (в теории – использование Ra предпочтительнее использования параметраRz).

Структура обозначения: Структура обозначения:

Значения параметров шероховатости указывают на чертежах нижеследующим образом:

В зависимости от требуемого вида обработки материалов используют нижеследующие значки шероховатости:

Ниже приведена картинка с указанием обозначений направлений неровностей на значке шероховатости. (Администрации проекта ДПВА такие значки не встречались никогда, но они существуют). Рисунок. Условные обозначения направлений неровностей на значке шероховатости. |

||||

при механической, токарной, черновой, чистовой обработке

Таблица шероховатости при различной обработке

В таблице шероховатости приведены примеры некоторых видов обработки, при выполнении которых, при определённых условиях, образуется поверхность с настоящим значением шероховатости.

Таблица шероховатости.

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.08 |

0. 025 025

|

0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 |

3. 2 2

|

1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное | 1.6 |

0. 8 8

|

0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 |

3. 2 2

|

1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 |

3. 2 2

|

1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 | 3.2 | 1.6 | |||||||||||

| Шлифование чистовое |

1. 6 6

|

0.8 | 0.4 | |||||||||||

| Шлифование тонкое | 0.4 | 0.2 | ||||||||||||

| Шлифование – отделка |

0. 1 1

|

0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая | 0.8 | 0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая |

0. 1 1

|

0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное | 0.4 | 0.2 | 0.1 |

0. 08 08

|

||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | |||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 |

3. 2 2

|

||||||||

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 | 3.2 |

1. 6 6

|

0.8 | 0.4 | 0.2 | 0.1 | |||||||

Чистота обработки поверхности, допуски и посадки

Категория: Деревянные конструкции

Чистота обработки поверхности, допуски и посадки

Шероховатость поверхности. В результате механической обработки поверхность древесины приобретает различную степень шероховатости, которая определяется средней величиной Rz максимальных высот неровностей, замеренных от их вершин до дна соответствующих впадин. Неровности могут быть различного характера: борозды от зазубрин режущего инструмента, волнистость при обработке вращающимися ножами, выколы и вырывы кусочков древесины при пилении, ворсистость и мшистость при шлифовании. Степень шероховатости древесины значительно колеблется в зависимости от метода обработки:

Среднюю высоту неровностей Rz определяют по пяти наибольшим неровностям, расположенным на базе измерения (базовая длина профиля поверхности). Базовая длина ограничивается небольшими размерами, зависящими от частоты крупных неровностей (технологических дефектов), не относящихся к понятию шероховатости. Чем грубее шероховатость и больше шаг неровностей, тем больше должна быть и базовая длина. Установлено четыре базовых значения длины: 0,8; 2,5; 8 и 25 мм. На значении параметра отражается только высота наиболее крупных неровностей в пределах базовой длины. Для нормирования шероховатости рекомендуется пользоваться рядами предпочтительных чисел в границах значения: 1600; 800; 400; 200; 100; 50; 25; 12,5; 6,3; 3,2 мкм. Этими пределами обычно регламентируют шероховатость поверхностей при проектировании изделий из древесины, указывая на чертежах только верхний предел.

Базовая длина ограничивается небольшими размерами, зависящими от частоты крупных неровностей (технологических дефектов), не относящихся к понятию шероховатости. Чем грубее шероховатость и больше шаг неровностей, тем больше должна быть и базовая длина. Установлено четыре базовых значения длины: 0,8; 2,5; 8 и 25 мм. На значении параметра отражается только высота наиболее крупных неровностей в пределах базовой длины. Для нормирования шероховатости рекомендуется пользоваться рядами предпочтительных чисел в границах значения: 1600; 800; 400; 200; 100; 50; 25; 12,5; 6,3; 3,2 мкм. Этими пределами обычно регламентируют шероховатость поверхностей при проектировании изделий из древесины, указывая на чертежах только верхний предел.

В зависимости от размера неровностей установлено 14 классов шероховатости, из которых 5 соответствуют шероховатости древесин.

Требования к шероховатости поверхности определяются назначением деталей: для склеивания требуется 1-й класс шероховатости, для лакирования — 3-й, для окрашивания — 2-й. Например, под отделку полиэфирным лаком шероховатость должна быть до 63 мкм; под отделку красками и эмалями — до 125 мкм. Поверхности, предназначенные под склеивание массивной древесины, могут иметь шероховатость до 200 мкм, а волнистость, образующуюся после продольного фрезерования, до 3—4 мм. При таком условии в случае совпадения гребней волн смежных поверхностей толщина клеевого слоя не будет превышать 300 мкм.

Например, под отделку полиэфирным лаком шероховатость должна быть до 63 мкм; под отделку красками и эмалями — до 125 мкм. Поверхности, предназначенные под склеивание массивной древесины, могут иметь шероховатость до 200 мкм, а волнистость, образующуюся после продольного фрезерования, до 3—4 мм. При таком условии в случае совпадения гребней волн смежных поверхностей толщина клеевого слоя не будет превышать 300 мкм.

Чистота поверхности зависит от способа обработки древесины (рис. 6.8). Параметры шероховатости определяют проф-илографическими и профилометрическими методами. Профилографические методы основаны на получении чертежа-графи-ка профиля в увеличенном масштабе; по данным этой профилог-раммы определяют искомые параметры шероховатости. Проф-илометрические методы позволяют измерить параметр по ходу его изменения вдоль профиля нормального сечения без необходимости графического представления этого профиля. Профилог-рафические методы дают больше информации о шероховатости поверхности, чем профилометрические.

Рис. 1. Диаграмма для выбора способа обработки деталей по заданной чистоте поверхности

Допуски и посадки. Система допусков и посадок регламентирует точность обработки и сборки деталей, узлов и изделий, обеспечивающую необходимую прочность, плотность или взаимную подвижность сопрягаемых частей изделий.

В системе допусков и посадок приняты следующие основные понятия.

1. Охватывающая поверхность или отверстие (гнездо, проушина, шпунт, проем) и охватываемая поверхность или вал (шип, гребень).

2. Номинальный размер (основной расчетный размер, общий для охватывающей поверхности) и действительный

размер (размер детали после ее изготовления). Действительный размер обработанной детали отличается от номинального, заданного чертежом, или равен ему. Для обеспечения взаимозаменяемости деталей на чертеже дают два размера, указывающих пределы действительного размера. Один из них называется наибольшим, а другой — наименьшим предельным размером.

3. Разность между наибольшими и наименьшими предельными размерами называется допуском на неточность изготовления. Чем больше разность предельных размеров, тем больше допуски на неточность изготовления детали и тем меньше требования, предъявляемые к точности ее изготовления.

Чем больше разность предельных размеров, тем больше допуски на неточность изготовления детали и тем меньше требования, предъявляемые к точности ее изготовления.

4. Предельные размеры, отнесенные к номинальному, называются отклонениями. Верхним отклонением (ВО) называется разность между наибольшим предельным размером и номинальным; нижним отклонением (НО) — разность между наименьшим предельным размером и номинальным.

5. Если при сборке одна деталь входит в другую, то размеры соединяемых деталей называются сопрягаемыми. Например, при шиповых соединениях это размеры шипа и гнезда. Несо-прягаемые размеры деталей называются свободнь1ми. Размер отверстия (гнезда) является основным (не зависит от вида посадки), а размер вала (шипа) — присоединительным. Разность между размерами отверстия и вала, создающая ту или иную степень свободы их относительного движения, называется зазором. Наибольший зазор — разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьший зазор — разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

Наименьший зазор — разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

6. Отрицательная разность между размерами отверстия и вала до сборки, обеспечивающая после сборки соответствующую степень плотности и прочности их неподвижного соединения, называется натягом. Наибольшим натягом называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала образует наименьший натяг.

7. Поле допуска определяется размером допуска и его положением относительно номинального размера. Обозначается поле допуска буквами Н, 1$ (для отверстия), a, b,c,d и др. (для вала), далее указывается номер квалитета. Например, Н13 обозначает основное отклонение Н и номер квалитета отверстия; а13 — основное отклонение а и номер квалитета вала.

8. Квалитет —совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуски в каждом квалитете для каждого номинального размера разные. Они определяются как произведение единицы допуска, зависимой от номинального размера, на коэффициент а, установленный для каждого квалитета. В деревообработке используют квалитеты от 10 до 18 (в порядке уменьшения точности). Значения коэффициента а для определения величины допуска любого размера в каждом квалитете следующие:

Допуски в каждом квалитете для каждого номинального размера разные. Они определяются как произведение единицы допуска, зависимой от номинального размера, на коэффициент а, установленный для каждого квалитета. В деревообработке используют квалитеты от 10 до 18 (в порядке уменьшения точности). Значения коэффициента а для определения величины допуска любого размера в каждом квалитете следующие:

квалитет 10 11 12 13 14 15 16 17 18

коэффициент 64 100 160 250 400 640 1000 1600 2500

Числовые значения допусков для наиболее широко используемых размеров соединительных элементов строительных изделий и конструкций приведены в табл. 6.2.

9. Посадкой называется характер соединения деталей, определяемый размером получающихся в нем зазоров или натягов. Вид посадки зависит от размера и взаимного расположения полей допусков отверстий и вала.

Посадки обозначаются цифрами и буквами с индексами, например: 45 Н13 — а13. Первая цифра 45 обозначает номинальный размер, общий для обоих сопрягаемых элементов (отверстия и вала), далее следует обозначение поля допуска отверстия (Н13) и поля допуска вала (а13). Номер квалитета и вид посадки выбирается в зависимости от требуемого качества соединения, назначения изделия, его конструктивных особенностей, условий производства и эксплуатации. Посадки с зазором характерны для плоскостных конструкций, в которых должно быть обеспечено свободное соединение частей (входные двери, оконные переплеты). Переходная посадка необходима для деталей, вставляемых на место легким ударом или нажатием руки (устройство пола из шпунтованных досок, установка филенок в обвязку дверей и т.п.)

Номер квалитета и вид посадки выбирается в зависимости от требуемого качества соединения, назначения изделия, его конструктивных особенностей, условий производства и эксплуатации. Посадки с зазором характерны для плоскостных конструкций, в которых должно быть обеспечено свободное соединение частей (входные двери, оконные переплеты). Переходная посадка необходима для деталей, вставляемых на место легким ударом или нажатием руки (устройство пола из шпунтованных досок, установка филенок в обвязку дверей и т.п.)

Деревянные конструкции – Чистота обработки поверхности, допуски и посадки

Обозначение чистоты обработки поверхности древесины на чертежах

Чистота обработки характеризуется размерными показателями неровностей (шероховатости и волнистости), а также наличием или отсутствием ворсистости и мшистости на обработанных поверхностях (независимо от способа обработки).

По ГОСТ 7016 чистота поверхности древесины определяется наибольшей величиной, получаемой из замеров (от вершины гребня до дна впадины) максимальных высот неровностей на участках с наибольшими неровностями, а также визуально по образцам. Последним способом выявляется наличие или отсутствие ворсистости, т. е. не вполне отделившихся от поверхности древесины отдельных волокон, и мшистости, т. е. оставшихся на поверхности древесины пучков волокон.

Последним способом выявляется наличие или отсутствие ворсистости, т. е. не вполне отделившихся от поверхности древесины отдельных волокон, и мшистости, т. е. оставшихся на поверхности древесины пучков волокон.

Количество замеров Нmах устанавливается техническими условиями изделия и должно быть не менее трех. Впадины, образованные полостями перерезанных клеток, а также неровности, явно выпадающие из некоторых значений Нmах и вызванные местными пороками древесины, при определении чистоты поверхности не учитываются.

В зависимости от величины неровностей установлено десять классов чистоты поверхности. Обозначение классов и значения Нmах должны соответствовать табл. 21.

Таблица 21. Классы чистоты поверхности.

Классы | Нmах в мк |

1 | Свыше 1250 до 1600 |

2 | Свыше 800 до 1250 |

3 | Свыше 500 до 800 |

4 | Свыше 315 до 500 |

5 | Свыше 200 до 315 |

6 | Свыше 100 до 200 |

7 | Свыше 60 до 100 |

8 | Свыше 30 до 60 |

9 | Свыше 16 до 30 |

10 | До 16 |

Значения Нmах определяются измерительными приборами. Измерение ведут в направлении, которое дает наибольшую величину неровностей, характерных для данного вида обработки. Длина участка измерения должна превышать не менее чем в 1,5 раза шаг неровности (т. е. расстояние между двумя смежными выступами или впадинами на поверхности древесины).

Измерение ведут в направлении, которое дает наибольшую величину неровностей, характерных для данного вида обработки. Длина участка измерения должна превышать не менее чем в 1,5 раза шаг неровности (т. е. расстояние между двумя смежными выступами или впадинами на поверхности древесины).

Ворсистость на поверхности древесины всех классов чистоты, а мшистость на поверхностях первого – шестого классов допускается. Мшистость на поверхности седьмого-десятого классов чистоты не допускается.

Чистота поверхности древесины должна обозначаться на чертежах номером класса, перед которым проставляется буква д (древесина) и равносторонний треугольник, обращенный вершиной к обрабатываемой поверхности.

Обозначение степеней чистоты поверхности по классам ограничивает только верхний предел высоты неровности Нmах.

Когда чистота поверхности должна быть в пределах одного или нескольких классов, в обозначении должны указываться номера классов, ограничивающих допускаемую чистоту обработки.

В случае необходимости к обозначению чистоты поверхности допускается добавлять указание о способе обработки поверхности, например:

Поверхности древесины, к которым не предъявляются требования в отношении чистоты обработки, обозначаются знаком со. Когда контроль чистоты поверхности ведется методом сравнения с образцами-эталонами, последние должны быть изготовлены из того же материала и обработаны так же, что и контролируемая поверхность.

Шероховатость (чистота) поверхности – Разметка

Шероховатость (чистота) поверхности

Категория:

Разметка

Шероховатость (чистота) поверхности

Поверхности деталей после обработки получаются не гладкими, а состоящими из чередующихся впадин и выступов, т. е. с образованием определенной шероховатости (микрогеометрии).

Шероховатость поверхности оказывает влияние:

а) на величину силы трения, а следовательно, и на величину потери энергии при трении в машинах;

б) на сохранение характера посадок, необходимого для обеспечения требуемой прочности соединения в неподвижных посадках и расчетного зазора в посадках подвижных и других.

Очевидно, что обеспечение взаимозаменяемости деталей требует их идентичности не только в размерах и геометрической форме, но и в шероховатости поверхностей.

В СССР введена и в настоящее время действует стандартная оценка шероховатости поверхности (ГОСТ 2789-59). В основу оценки микрогеометрии ГОСТ 2789-59 включает две вполне определенные численные величины, поддающиеся измерению с помощью специальных приборов, а именно: среднее арифметическое отклонение профиля Ra — среднее значение расстояний (у1, у2 … уN) точек измеренного профиля до его средней линии (т), которая служит базой для определения числовых значений шероховатости (рис. 1), и высоту неровностей Rz — среднее расстояние между находящимися в пределах базовой длины I пятью высшими и пятью низшими точками впадин, измеренное от линии, параллельной средней линии (tn).

Рис. 1. Микропрофиль обработанной поверхности

Контроль шероховатости поверхности производится с помощью специальных приборов. В цеховых условиях пользуются также эталонами шероховатости поверхности, с помощью которых путем сравнения можно определить шероховатости обработанной поверхности с 1-го до 10-го класса.

Обозначение классов чистоты поверхностей на чертежах производится по ГОСТу 2309-68 ЕСКД; шероховатость поверхностей детали обозначается знаком V, рядом с которым указывается класс или класс и разряд чистоты поверхности по ГОСТу 2789-59. Например: V6; V7б. Для ограничения наибольшей и наименьшей величин шероховатости указывают наибольший и наименьший классы или разряды чистоты. Например: V9 … 10; V9б …9в.

Способы обработки поверхностей на чертеже не указывают, за исключением случаев, когда способ обработки является единственным, гарантирующим требуемую шероховатость, например: упол“ровать

Поверхности, не подвергающиеся дополнительной обработке (например, поверхности после прокатки, отливки, штамповки), обозначают знаком со.

Обозначение преобладающей (по количеству поверхностей) шероховатости наносят в правом верхнем углу чертежа. Знак V, взятый в скобки (V), означает, что все остальные поверхности детали, кроме обозначенных знаками шероховатости, имеют шероховатость, указанную перед скобкой, например: V 6 (V). Если шероховатость контурной поверхности должна быть одинаковой, то соответствующее обозначение наносят один раз с надписью «По контуру».

Если шероховатость контурной поверхности должна быть одинаковой, то соответствующее обозначение наносят один раз с надписью «По контуру».

Реклама:

Читать далее:

Основные сведения о допусках и отклонениях

Статьи по теме:

Шероховатость и точность поверхностей в зависимости от условий

Шероховатость поверхности, обработанной на токарном станке, и причины ее образования. Наповерхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок (рис. 67, а), подобные резьбе, вполне отчетливо заметные при крупной подаче s и обнаруживаемые лишь при помощи специальных приборов, если подача невелика.

Такие неровности расположены в направлении подачи и образуют поперечную шероховатость в отличие от продольной шероховатости (рис. 67, б), образуемой неровностями в направлении скорости резания v. О происхождении последних неровностей будет сказано ниже.

При токарной обработке наибольшее значение имеет поперечная шероховатость, характеризуемая формой и размерами винтовых выступов, образующих неровности. Высота таких неровностей зависит от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может, быть определена расчетом, а находится лишь опытным путем. При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

Высота таких неровностей зависит от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может, быть определена расчетом, а находится лишь опытным путем. При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

Шероховатость поверхности уменьшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры шероховатости, получающиеся при токарной обработке.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения.

Скорость резания существенно влияет на образование шероховатости поверхности. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60— 70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин шероховатость поверхности получается наименьшей. Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

Значительное влияние на шероховатость поверхности оказывает применяемый при обработке состав смазочно-охлаждающей жидкости. Наилучшие результаты получаются, если жидкость содержит минеральные масла, мыльные растворы и другие вещества, повышающие ее смазочные свойства.

Опыты ряда исследователей показали, что неровности режущей кромки резца, получившиеся вследствие некачественности доводки его, переносятся на обработанную поверхность в увеличенных размерах.

Степень затупления резца также влияет на шероховатость поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца шероховатость поверхности увеличивается.

Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности.

На шероховатость обработанной поверхности влияют и вибрации, возникающие в процессе резания. Особое значение в этом случае приобретают чрезмерные зазоры в направляющих суппорта и в подшипниках, неточности зубчатых передач станка, плохая балансировка вращающихся частей станка, недостаточная жесткость обрабатываемой детали, углы резца, его вылет и многие причины, отмеченные в разных главах книги. Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности.

Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности.

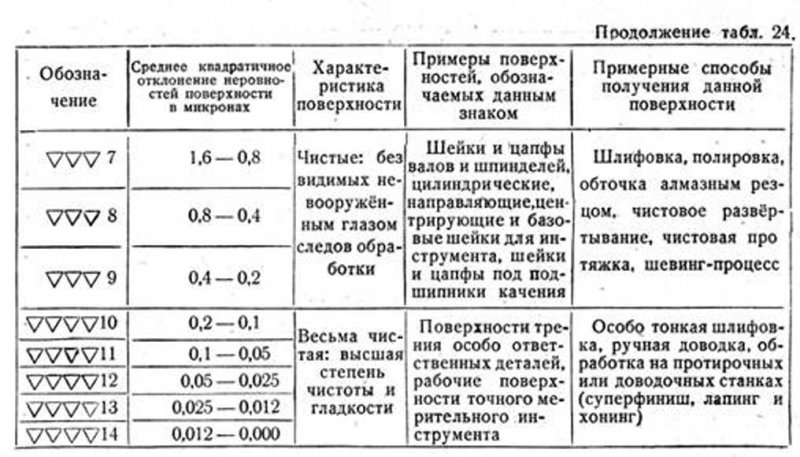

Классификация и обозначения шероховатости поверхностей. ГОСТ 2789—59 устанавливает 14 классов чистоты (шероховатости) поверхности. Обозначения этих классов, указываемые на чертеже детали, приведены в табл. 5.

При необходимости в особо мелкой градации степеней шероховатости ГОСТ 2789—59 допускает разделение классов 6—14 на разряды. В каждом из классов введены три разряда, обозначаемые буквами а, б и в. Соответствующая буква проставляется после цифры, указывающей класс чистоты данной поверхности. Например, обозначение \/8а указывает, что данная поверхность должна иметь шероховатость, соответствующую разряду а 8-го класса чистоты по ГОСТ 2789—59.

Шероховатость поверхностей деталей машин определяется путем сопоставления данной поверхности с эталонами шероховатости (рис. 68), или более точно — посредством специальных приборов. Оценка шероховатости обработанной поверхности по эталонам (образцам) производится на рабочих местах методом сравнения. Образцы выпускаются для разных видов обработки (точения, фрезерования и т. п.) и для различных металлов (стали, чугуна и т. п.), для классов чистоты от V4 до V13.

Образцы выпускаются для разных видов обработки (точения, фрезерования и т. п.) и для различных металлов (стали, чугуна и т. п.), для классов чистоты от V4 до V13.

Приборы оптические (профилометры, двойной микроскоп Линника, микроинтерферометры), а также щуповые (профилографы, профилометры и др.) используются главным образом в измерительных лабораториях. С помощью таких приборов измеряется величина высоты неровностей Rzили другой параметр определения шероховатости — среднее арифметическое отклонение профиля Ra. Среднее значение высоты неровностей для некоторых классов чистоты, обеспечиваемых токарной обработкой, составляет в мкм:

Δ7………………… 3,2—6,3

Δ6………………… 6,3—10

Δ5………………… 10—20

Δ4…………………….. 20—40

Δ3…………………….. 40—80

Шероховатости поверхностей грубее 1-го класса обозначаются в чертежах знаком \J , над которым указывается высота неровностейRzв микрометрах, например, Яz500У . Поверхности, не подвергаемые обработке, обозначаются в чертежах знаком ∞.

Поверхности, не подвергаемые обработке, обозначаются в чертежах знаком ∞.

С 1 января 1975 г. ГОСТ 2789—59 заменяется новым ГОСТ 2789—73, который вводит дополнительные параметры шероховатости поверхности (шесть вместо двух), новые обозначения классов шероховатости и др.

Условия, от которых зависит точность обработки деталей на токарных станках. Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть совершенства точных размеров и правильной формы ее невозможно.

Основные причины образования погрешностей, возникающих при токарной обработке, рассматриваются ниже.

Погрешности, вызываемые неточностью станка и зажимного приспособления. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента, а также в результате его износа. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит прежде всего от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности .

Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности .

Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу.

Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и неправильным пользованием им. Такие погрешности могут быть результатом некачественного изготовления измерительного инструмента или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Погрешности, вызванные первой из указанных причин, редко встречаются при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

Такие погрешности могут быть результатом некачественного изготовления измерительного инструмента или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Погрешности, вызванные первой из указанных причин, редко встречаются при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

Естественный износ измерительных инструментов не должен являться причиной неточности измерений, если в данной мастерской хорошо организован и действует периодический контроль инструментов, осуществляемый специальными лицами.

Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута (опытным рабочим) при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали.

Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали.

Типы отделки поверхности

Полировка производится механически кругами с более мелкой зернистостью, чем те, которые используются для шлифовки.

Этот тип отделки усиливает оттенки естественного цвета. Цвета усиливаются, а поверхность становится глянцевой. Полировка в большей степени, чем другие виды отделки, обнажает прожилки и трещины.

Полируемость камня в основном определяется содержащимися в нем минералами.

Поверхность камня нагревается пламенем горелки, а затем охлаждается водой.

Внезапное изменение температуры вызывает разбрызгивание.

Окончательная степень шероховатости камня зависит от типа камня. В результате получается шероховатая, нескользкая поверхность.

Поверхность камня шлифуется, а затем обрабатывается щеткой. Камень имеет шероховатую (под старину) поверхность и нескользкое покрытие. Его легче содержать в чистоте.

В результате браширования, являющегося частью дальнейшей обработки исходной отделки камня (пиление, ручная шлифовка), материал приобретает «мягкий» вид. Его тембр также становится более выразительным.

Шлифовка камня осуществляется путем шлифовки его поверхности с одновременным распылением воды. Размер шлифовальных кругов влияет на результат обработки.

Размер шлифовальных кругов влияет на результат обработки.

Отшлифованные поверхности отражают лишь относительно небольшую степень света (в зависимости от типа камня они матово-глянцевые).Поверхность гладкая, матовая, без видимых борозд.

Эта отделка в первую очередь рекомендуется для полов внутри помещений.

Поверхность сначала шлифуется и обжигается пламенем, а затем обрабатывается щеткой.

Satin — полушероховатое, нескользящее покрытие, позволяющее ходить по камню даже босиком.

Он прост в уходе и устойчив к царапинам.

Поверхность последовательно отшлифована, обработана пламенем и обработана щеткой.

Окончательной обработкой поверхности в этом процессе является легкая полировка.

Это предварительная отделка, получаемая при слабой резке каменного блока. Тип огранки определяет, видны ли на поверхности камня параллельные царапины или круглые канавки.

.

Поверхностная обработка | NCAB Group Poland

Поверхностные покрытия делятся на органические и металлические. Сравнение их видов и наличия позволит быстро узнать об их преимуществах и недостатках. Решающими факторами при выборе типа отделки поверхности обычно являются конечное использование, процесс сборки и схема проектирования самой печатной платы. Ниже приводится краткий обзор наиболее часто используемых видов отделки поверхностей. Для получения более подробной информации обращайтесь в группу NCAB, мы будем рады ответить на любые ваши вопросы.

Сравнение их видов и наличия позволит быстро узнать об их преимуществах и недостатках. Решающими факторами при выборе типа отделки поверхности обычно являются конечное использование, процесс сборки и схема проектирования самой печатной платы. Ниже приводится краткий обзор наиболее часто используемых видов отделки поверхностей. Для получения более подробной информации обращайтесь в группу NCAB, мы будем рады ответить на любые ваши вопросы.

Селективное нанесение оловянно-свинцового покрытия

Типичная толщина 1–40 мкм. Срок годности: 12 месяцев

- Отличная способность к пайке

- Дешевизна / низкая стоимость

- Обеспечивает широкий диапазон параметров процесса

- Давно используемая промышленная / хорошо известная отделка поверхности

- Выдерживает множественные скачки температуры

- Большая разница толщины / рельефа

- и маленькие контактные площадки

- Не подходит для SMD и BGA размером

- Перемычка на короткие расстояния

- Не подходит для HDI

Селективное бессвинцовое покрытие из олова 90 60 60

Стандартная толщина 1–40 мкм. Срок годности: 12 месяцев

Срок годности: 12 месяцев

- Отличная способность к пайке

- Относительно недорогой

- Широкий диапазон параметров процесса

- Длительное использование в промышленности / хорошо известное качество поверхности

- Выдерживает многократные скачки температуры с небольшими контактными площадками, но менее SnPb

- Высокая температура пайки – 260-270°C

- Не подходит для SMD и BGA размером

- Перемычка на короткие расстояния

- Не подходит для продуктов HDI Никель-иммерсионное золото

Никелирование с верхним слоем позолоты

Типовая толщина – никель 3-6 мкм / золото 0,05-0,125 мкм.Срок годности: 12 месяцев

- Качество покрытия = идеально ровное

- Подходит для коротких расстояний / BGA / небольших компонентов

- Известный и хорошо зарекомендовавший себя процесс

- Подходит для проводных соединений

- Отделка дорогая

- Черная прокладка на BGA

- Может вызвать коррозию паяльной маски – мы рекомендуем оставить больший зазор на маске

- Избегать BGA, определяемых паяльной маской

- Не закрывать отверстия только с одной стороны

Лужение погружениемСтандартная толщина ≥ 1.

0 мкм. Срок годности: 6 месяцев

0 мкм. Срок годности: 6 месяцев- Качество покрытия = идеально ровное

- Подходит для коротких расстояний / BGA / мелких компонентов

- Средние цены на бессвинцовые покрытия

- Покрытие, подходящее для запрессовки

- Хорошая паяемость после многократных скачков температуры

- Очень чувствителен к прикосновению – перчатки обязательны

- Проблемы с усами на олове

- Разъедает паяльную маску – расстояние между маской должно быть ≥5 миль

- Выпекание перед использованием может быть вредным закрыть отверстия только с одной стороны

Иммерсионное сереброСтандартная толщина 0,12–0,40 мкм.Срок годности: 6 месяцев

- Качество покрытия = идеально ровное

- Подходит для коротких расстояний / BGA / мелких компонентов

- Средние цены на бессвинцовые покрытия

- Можно перерабатывать

- Очень чувствителен к прикосновению / тускнеет / косметические изменения – перчатки обязательны

- Требуется специальная упаковка – если упаковка открыта и не все пластины использованы, упаковку следует быстро закрыть.

- Узкое рабочее окно между этапами установки

- Отклеивающие маски не рекомендуются

- Не закрывайте отверстия только с одной стороны

- Варианты выбора в цепочке поставок ограничены типом покрытия

Органические покрытияСтандартная толщина 0,20–0,65 мкм. Срок годности: 6 месяцев

- Идеально плоские

- Подходит для небольших расстояний / BGA / мелких компонентов

- Дешево / низкая стоимость

- Перерабатывается

- Процесс чистый, экологически чистый

- Очень чувствительные к прикосновению перчатки обязательно и следует избегать царапин

- Узкое рабочее окно между этапами сборки

- Ограниченное термоциклирование, поэтому этот метод не рекомендуется для процессов, требующих многократной пайки (> 2/3)

- Ограниченный срок хранения – не подходит для некоторых способов транспортировки и для длительного хранения

- Материал, трудно поддающийся контролю

- Очистка плохо нанесенной паяльной пасты может повредить органическое покрытие

- Прокаливание перед использованием может быть вредным

ENEPIG – покрытие никелем, палладием и золотом

Стандартная толщина = никель 3–6 мкм / палладий вы это 0,05–0,3 мкм / золото 0,05–0,125 мкм.

Срок годности = 12 месяцев

Срок годности = 12 месяцев- Идеально подходит для склеивания проводов

- Без проблем с черной прокладкой

- Покрытие погружением = превосходная плоскостность

- Палладий снижает воздействие никеля на высокоскоростные конструкции.

- Дорогое покрытие

- Малодоступно

- Степень паяемости зависит от присутствия палладия

Что такое отделка поверхности?

Производственная отделка поверхности применима к любой окончательной процедуре или серии процедур, которые приводят к изменению желаемых характеристик поверхности изготовленного изделия. Физические или химические свойства могут измениться. Металлургическая, текстильная и полимерная промышленность часто используют отделку поверхности для улучшения свойств и стоимости своей продукции.

Шероховатость поверхности является обычным физическим свойством, которое должно быть сглажено в промышленном изделии.Шлифовка, шлифовка, полировка и полировка — это этапы, которые используются последовательно для повышения гладкости.

Гладкая поверхность может быть желательна для обработки материалов, плотного соединения заготовок или по эстетическим соображениям. Уменьшение трения между заготовкой и другим материалом является частой причиной сглаживания поверхности.

Гладкая поверхность может быть желательна для обработки материалов, плотного соединения заготовок или по эстетическим соображениям. Уменьшение трения между заготовкой и другим материалом является частой причиной сглаживания поверхности.Шероховатость поверхности, выраженная в Ra, является мерой среднего арифметического пиков и впадин поверхности. Его можно измерить непосредственно с помощью контактного профилометра, устройства, в котором алмазная игла на щупе перемещается вверх и вниз по профилю, следуя запрограммированной сетке, при этом регистрируя результаты.Эти устройства измеряют Ra от 0,1 до 0,4 микрон (от 3 до 10 нанометров). Бесконтактные профилометры и интерферометры измеряют Ra, используя широкий спектр оптических измерений, сравнивая углы отражения света и интерференционные картины. Эти машины могут измерять шероховатость в диапазоне от 0,012 до 0,02 микрона (от 3 до 5 ангстрем).

Свойства поверхности зеркал, используемых в телескопах, во многом определяют качество получаемых изображений.

Измерение гладкости этих зеркал становится таким же сложным, как и сами методы отделки поверхности.Площадь зеркала оригинального телескопа Хаббл имеет общую дисперсию менее 0,04 дюйма (10 ангстрем).

Измерение гладкости этих зеркал становится таким же сложным, как и сами методы отделки поверхности.Площадь зеркала оригинального телескопа Хаббл имеет общую дисперсию менее 0,04 дюйма (10 ангстрем).Листы или предметы часто покрывают полимерами или красками для защиты материала от коррозии и точечной коррозии. Эти покрытия могут наноситься распылением или напылением, а также осаждением из паровой фазы или порошка. Этими методами можно добиться зеркального блеска. Заключительный этап может включать отверждение, отжиг или обжиг для создания отделки и обеспечения адгезии к подложке.Вы также можете применить тиснение или травление, чтобы изменить поверхность готового объекта.

Гальваника – это практика соединения поверхностного покрытия одного материала с другим электрохимическими методами. Обычно это металлы или металлические сплавы, связанные с другими металлическими подложками. Прочная, коррозионно-стойкая и привлекательная поверхность требуется для многих компонентов автомобилей, самолетов и лодок.

Точно так же медицинские компоненты используют гальваническое покрытие для получения поверхности, которую можно дезинфицировать или стерилизовать.

Точно так же медицинские компоненты используют гальваническое покрытие для получения поверхности, которую можно дезинфицировать или стерилизовать.В текстильной промышленности ткани могут проходить этапы обработки поверхности, которые придают материалу блеск, крахмал для облегчения обработки или тиснение. Текстуру материала можно улучшить с помощью щетки или соскабливания. Предметы, сделанные из полимеров, часто подвергаются поверхностной обработке для изменения их текстуры, газо- или жидкостной проницаемости или жесткости.

ДРУГИЕ ЯЗЫКИ

.#Plastic Part Design: текстуры в качестве отделки поверхности | Дизайн продукта

Естественная отделка поверхности пластиковых деталей напрямую зависит от качества и отделки полости пресс-формы, в которой они изготовлены. Также очень важен вид материала и сам технологический процесс. Впрыскиваемый, нагретый материал, остывая, не принимает на себя «узор», подготовленный на рабочих частях металлоформы. Выбор соответствующего материала приводит к точности рисунка, подготовленного в полости формы.

Что такое текстуры?

Узоры на поверхностях пластиковых деталей непосредственно в процессе литья, но не производные от стандартной отделки полости пресс-формы, с глубиной/высотой менее 0,05 мм будут называться текстурой. Такие глубины или высоты не могут быть обработаны станками с ЧПУ, но об этом позже. Текстура может быть локализована или нанесена на всю площадь компакта. Текстура не будет узором или формой внешней поверхности непосредственно из геометрии продукта, например.

Обработка поверхности полости пресс-формы по умолчанию оставляет уникальную индивидуальную отделку для каждого материала. Это зависит, например, от структуры материала (наполнители из талька, резины, стекловолокна), которые могут потускнеть на поверхности формованной детали.

Для чего нужны текстуры?

Текстуры, нанесенные на поверхности формованной детали, могут играть двойную роль:

– эстетический , позволяющий проявить выбранные области продукта, например.

логотипы компании, пуговицы и т. д., сочетающие контрастную отделку поверхности, например, глянцевую и матовую, или имитирующую другой материал, например, кожу

логотипы компании, пуговицы и т. д., сочетающие контрастную отделку поверхности, например, глянцевую и матовую, или имитирующую другой материал, например, кожуАналогичный эффект можно получить, комбинируя материалы с естественными противоположными свойствами отражения света, такие как глянцевый АБС/ПК и матовая резина

– функциональный , позволяющий защитить чувствительные участки изделия от царапин, от оставления отпечатков пальцев или «скрыть» дефекты, характерные для процесса впрыска, такие как наплывы или выкидные линии

Какие есть вариации текстур?

Текстура на поверхности пластикового элемента может иметь уникальный рисунок, состоящий из повторяющихся фигур, не имеющих аналитического характера, как, например, геометрические узоры.

Оно может быть менее логичным, менее геометрическим и более естественным, можно сказать, органичным.

Какие существуют методы создания текстур?

Текстуры отражают отделку рабочих поверхностей формы для литья под давлением.

Полость пресс-формы/матрицы формируется путем механического удаления материала из металлического блока. В данном случае инструментальная сталь в процессе фрезерования. Сам процесс разбит на этапы, в ходе которых последовательно повышается точность обработки поверхности.Чем выше точность, тем меньше шероховатость поверхности металла. Шероховатость является производной от глубины углублений или высоты выпуклостей, образующихся в результате обработки поверхности. Обе величины описываются общим символом Ra (хотя их больше), который является средним от наибольшей глубины и высоты. Высокое качество поверхности требует процесса полировки, и, как правило, это длительный процесс, который удорожает форму.

Полость пресс-формы/матрицы формируется путем механического удаления материала из металлического блока. В данном случае инструментальная сталь в процессе фрезерования. Сам процесс разбит на этапы, в ходе которых последовательно повышается точность обработки поверхности.Чем выше точность, тем меньше шероховатость поверхности металла. Шероховатость является производной от глубины углублений или высоты выпуклостей, образующихся в результате обработки поверхности. Обе величины описываются общим символом Ra (хотя их больше), который является средним от наибольшей глубины и высоты. Высокое качество поверхности требует процесса полировки, и, как правило, это длительный процесс, который удорожает форму.На практике пуансон, т.е. часть пресс-формы, отвечающая за внутреннюю геометрию отформованной детали, имеет худшее качество поверхности, чем матрица, отвечающая за внешние поверхности.Логика подсказывает, что невидимыми для пользователя поверхностями можно пренебречь. Чего глаза не видят, сердце не жалеет.

Как уже было сказано, по умолчанию рабочие поверхности пресс-формы обработаны. Таким же образом готовятся основные текстуры. Возможных шаблонов довольно много, стоит попросить выбранный магазин инструментов представить шаблоны, шаблоны, которые они уже знают, изготовили, или стандарты, которые они используют. В случае фрезерованных текстур их рисунок получается путем манипулирования скоростью подачи инструмента, его диаметром и глубиной резания.Шаблон не создается как трехмерная геометрия, а чаще всего исходит из доступных шаблонов или из опыта мастерской.

Другим методом, в котором используется механическая обработка поверхности пресс-формы, является электроэрозионная обработка. Это позволяет вам получить более случайные или естественные результаты.

Как правило, этот метод декорирования поверхности полости пресс-формы доступен в большинстве инструментальных мастерских. В настоящее время многие компании, оказывающие услуги по изготовлению литьевых форм, имеют оборудование для декорирования на основе гравировки или электросверления.

Электросверление использует электрический заряд, который буквально прожигает материал формы отверстия.

Электросверление использует электрический заряд, который буквально прожигает материал формы отверстия.Немецкий стандарт VDI 3400 будет очень удобной опорой для проектировщиков при определении механической обработки поверхности, европейские компании хорошо знают его спецификации и имеют соответствующие пробоотборники. Последние представляют собой интересную покупку для конструкторских бюро. Они позволяют легко и точно описать желаемое качество поверхности.Повторяемость этой фактуры умеренная.

Это все для текстур, выполненных механическим или электрическим удалением материала. Следующими на очереди лазерный обжиг и травление кислотой. Оба процесса начинаются там, где заканчиваются возможности предыдущих, т.е. там, где нужна небольшая глубина или высота текстуры, и там, где рисунок достаточно сложен и наносится на требовательные геометрии. Если представить это еще более условно, процессы лазерного или кислотного выжигания применимы для моделей с требовательным, но хорошо описанным рисунком, в то же время невозможным или чрезмерно сложным для подготовки в виде трехмерной геометрии.

Это наиболее распространенные шаблоны, описываемые файлами 2D Photoshop.

Это наиболее распространенные шаблоны, описываемые файлами 2D Photoshop.Начнем с первого метода, т.е. лазерной гравировки. Шаблон с подготовленным дизайнером рисунком используется для нужд текстуры с дополнительной информацией о высоте (что-то вроде карты нормалей), наносимой на геометрию из 3D-модели. Лазер выжигает нужные участки. Преимуществом и ограничением этого процесса является небольшая глубина «расточки», что позволяет отказаться от материалов, плохо отражающих чистоту поверхности, таких как PA6 или PP.

Подробнее здесь:

https://www.industrial-lasers.com/articles/print/volume-23/issue-6/features/cover-story/using-lasers-for-decorative-3d-texturing.html

http://www.moldtexture.net/laser-etching/

Для более глубоких структур можно использовать фотохимические процессы для определения пористости. Они заключаются в наклеивании негатива на полость формы с рисунком и обработке металла кислотой.Участки, не защищенные шпоном, выедаются.

Подробнее здесь:

http://www.narzedziownie.pl/?t=s&s=1&i=342

www.mechanik.media.pl/pliki/do_pobrania/artykuly/16/13.pdf

http://www.sumaris.pl/news/11.fakturowanie2012.pdf

Что за проблемы с текстурами?

Беда, конечно, с деньгами. Текстуры… дорогие.Инструментальные мастерские редко имеют специализированное оборудование для лазерной гравировки или фотохимии. Такая работа отдается на аутсорсинг. Это, в свою очередь, требует оплаты перевозки до крупы и обратно, плюс сама отделка поверхности. Последнее – это расходы минимум в несколько сотен евро, а чаще несколько, несколько тысяч евро. И это только начало неприятностей. Текстуры любят стираться, особенно на поверхностях, параллельных направлению натяжения. Их надо регенерировать, так что опять же транспорт плюс рабочая сила.

Одно дело, другое влияние на сам проект. Текстуры, особенно глубокие/высокие, требуют увеличения наклона заброса минимум до 3 градусов.

Это приводит к потере часто желаемой «прямой» формы продукта. Чем мельче текстура, тем меньший угол необходим. К сожалению, чем он мельче, тем хуже отражается, особенно кристаллическими материалами, мало пригодными для эстетических применений.

Это приводит к потере часто желаемой «прямой» формы продукта. Чем мельче текстура, тем меньший угол необходим. К сожалению, чем он мельче, тем хуже отражается, особенно кристаллическими материалами, мало пригодными для эстетических применений.Затем следует совместить процесс впрыска, увеличить давление, увеличить время пребывания в форме и т. д.Это, в свою очередь, приводит к затратам и дополнительным проблемам, таким как повышенная нагрузка на деталь. Самый простой способ их решить — выбрать более качественный материал из семейства аморфных. Желательно АБС или ПК, или АБС+ПК обманка. Еще лучше сочетать такие материалы с подходящим процессом, таким как быстрое нагревание и формование с охлаждением. Не вдаваясь в подробности, процесс основан на динамичном и тщательном нагреве и охлаждении пресс-формы. Такие формы требуют сложной конструкции с соответствующими нагревательными каналами, максимально приближенными к фактурной поверхности.Эффект может быть более чем удовлетворительным.

Внизу два молдинга. Тот, что слева, в традиционном процессе литья под давлением. Тот, что справа в процессе RHCM. Область вверху должна быть High Gloss, и этот метод также усиливает ее.

Внизу два молдинга. Тот, что слева, в традиционном процессе литья под давлением. Тот, что справа в процессе RHCM. Область вверху должна быть High Gloss, и этот метод также усиливает ее.https://www.covestro.com/en/products/newsletters/medical-polymers/2018_01_emerging-technology-improves-surface-quality-of-medical-housings

Сводка

Столкнувшись с заказчиком, а затем с фабрикой, производящей элементы, дизайнер может стать невежественным и ленивым, подготовив дизайн по последнему слову моды с модными текстурами, но в конечном итоге дорого и за пределами возможностей фабрики.Или того хуже, он может выйти на прямой контакт с фабрикой в Китае, которая на все согласится, подтвердит каждую текстуру, чтобы через 3 – 6 месяцев начать бесконечную битву за качество детали, потому что поставщика просто нет. в состоянии изобрести текстуру, придуманную дизайнером для достижения. Это реальность, которой я не желаю никому из вас. Лечебной мерой, а лучше превентивной мерой может быть, например, знание, содержащееся в этой статье.

Добавить в избранное:

Нравится Загрузка…

Аналог .Виды отделки поверхности полов Timberwise – Выбор пола – Lares

Защита и естественный вид

Поверхность покрыта твердым масляно-воском – масляно-воск придает плитам сатиновый или полностью матовый вид. Эффект гораздо более естественный, чем в случае полов, покрытых, например, глянцевым лаком. Масло-воск – это вещество растительного происхождения, а значит, экологическое. Он создает слой, который позволяет древесине дышать, благодаря чему естественное тепло, выделяемое древесиной, выходит на поверхность, оставляя доски устойчивыми к влаге и грязи.Поверхность, покрытая твердым масловоском, обладает противоскользящими свойствами. Вашим питомцам понравится. Их лапы не будут скользить, как по лакированному полу.

Полы, обработанные маслом и воском УФ-отверждения, так же просты в уходе, как и лакированные поверхности. Кроме того, они гораздо более устойчивы, чем покрытые натуральным маслом.

Масло-воск, отвержденный УФ-лучами, не требует обновления каждые полгода, что обычно необходимо для полов, покрытых натуральным маслом.Его можно обновлять в зависимости от потребностей и степени износа поверхности доски.