Технические характеристики 1г340п: 1Г340П, 1Г340 Станок токарно-револьверный повышенной точности. Паспорт, схемы, описание, характеристики

alexxlab | 09.06.2023 | 0 | Разное

Токарно-револьверный станок 1Г340П:устройство,характеристика,схемы станка

- Устройство токарно-револьверного станка

- Органы управления токарно-револьверного станка

- Кинематическая схема токарно-револьверного станка

- Станина токарно-револьверного станка

- Коробка скоростей токарно-револьверного станка

- Коробка подач токарно-револьверного станка

- Револьверный суппорт токарно-револьверного станка

- Техническая характеристика токарно-револьверного станка

Токарно-револьверный станок модели 1Г340, 1Г340П предназначены для серийного выполнения разнообразных работ, таких как:

- обточка поверхности;

- расточка отверстия;

- зенкерование;

- развертывание;

- отрезка и подрезка торцов;

- прорезка канавок;

- нарезание резьбы метчиком и плашкой

Поперечная обработка деталей осуществляется при помощи круговой подачи револьверной головки.

На станках может выполняться обработка конусов при условии оснащения его дополнительным устройством

Станки бывают двух исполнений: для обработки шестигранников (с наибольшим размером S = 32 мм) и прутков алюминиевых в95. Обработки в трехкулачковом патроне единичных деталей диаметром до 200 мм.

Штекерная панель пульта управления предназначена для автоматического переключения частоты вращения шпиндельной бабки и подачи суппорта при смене позиций револьверной головки и значительно повышает производительность.

Использование сменных револьверных головок способствует быстрому переналаживанию станка.

Зажим и подача прутков осуществляется гидравлическим механизмом.

Класс точности станка 1Г340 — нормальный.

Класс точности станка 1Г340П — повышенный.

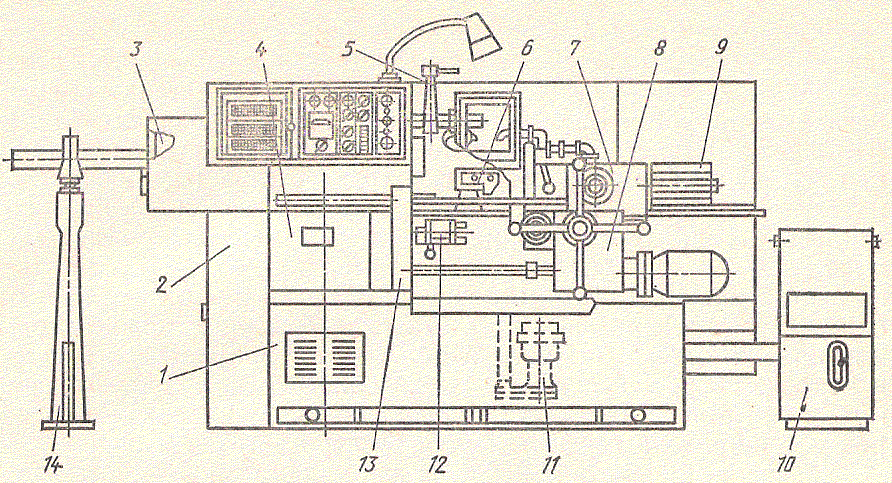

Устройство токарно-револьверного станка 1Г340П

- Станина станка;

- Коробка скоростей станка;

- Гидравлический механизм зажима и подачи заготовки;

- Коробка подач станка;

- Резьбонарезной механизм;

- Копировальный механизм;

- Револьверный суппорт;

- Фартук;

- Электрооборудование;

- Насосная станция;

- Система охлаждения;

- Передний барабан упоров;

- Редуктор;

- Стойки;

- Защитный кожух;

- Станция системы смазки;

- Шпиндель;

- Упор ограничения круговых перемещений;

- Отводной упор

Органы управления токарно-револьверного станка 1Г340П

- Сигнальная лампа

- Амперметр

- Сигнальная лампа „Отсутствие рабочего давления в системе и системе смазки”

- Кнопка „Пуск смазки”

- Рукоятка режимов работы (ручное управление, автоматическое управление)

- Рукоятка диапазонов частоты вращения шпинделя

- Рукоятка „Зажим-разжим изделия”

- Рукоятка частоты вращения шпиндельной бабки

- Рукоятка пуска, торможения и остановки шпинделя

- Переключатель включения реверса шпинделя (обратного хода)

- Кнопка „Аварийный стоп”

- Рукоятка фиксации и расфиксации револьверной головки

- Ручка включения и выключения продольной подачи револьверного суппорта

- Кнопка включения поперечной подачи револьверной головки

- Рукоятка ручного продольного перемещения револьверного суппорта

- Маховик ручной поперечной подачи револьверной головки

- Маховик ручного ускоренного поворота револьверной головки

- Рукоятка включения реверсивного хода поперечной подачи

- Рукоятка жесткого отводного упора для отключения продольной подачи

- Золотник регулирования давления масла в системе

- Манометр

- Рукоятка подвода упоров барабана для отключения продольной подачи

- Рукоятка установки значения подач

- Переключатель установки величин подач

- Штекерная панель

Кинематическая схема токарно-револьверного станка 1Г340П

Станина токарно-револьверного станка 1Г340, 1Г340П

Станина представляет собой чугунную литую отливку, которая состоит из основания, верхней станины и автоматической коробки скоростей.

В проемах основания установлены станция системы смазки и станция системы охлаждающей жидкости (СОЖ). Электродвигатель главного движения (вращение шпинделя) установлен на подмоторной плите, а на подвижной плите — коробка скоростей станка. В средине основания предусмотрено место для сбора стружки и удобного ее извлечения.

На основание крепится станина с призматическими направляющими, по которым перемещается револьверный суппорт.

В левой части станины крепиться шпиндельная бабка, коробки подач, редуктора круговых подач револьверной головки и фартука.

В правой части станины между направляющими установлен упор ограничения продольного перемещения револьверного суппорта.

Коробка скоростей токарно-револьверного станка 1Г340, 1Г340П

На станке используется автоматическая коробка скоростей, позволяющая производить переключение частоты вращения на ходу и под нагрузкой.

Торможение вала осуществляется при одновременном включении трех электромагнитных муфт.

Реверсный ход шпиндельной бабки осуществляется электродвигателем.

Централизованная смазка коробки подач.

Коробка подач токарно-револьверного станка 1Г340, 1Г340П

Ведущий вал 2 коробки подач получает вращательное движение от последнего ведомого вала коробки скоростей через ременную передачу. Крутящий момент от электродвигателя на входной (ведомый) вал 4 коробки скоростей и с выходного вала 1 на шпиндельную бабку передается с помощью плоскозубчатой ременной передачи.

В коробке скоростей расположено пять электромагнитных муфт, которые, при включении попарно, выдают на валу 12 скоростей (с учетом реверсного электродвигателя).

При помощи электромагнитных муфт и блока шестерен 1 получается 12 продольных и поперечных подач револьверного суппорта в двух диапазонах.

Централизованная смазка коробки подач.

Револьверный суппорт токарно-револьверного станка 1Г340, 1Г340П

Револьверный суппорт предназначен перемещения режущего инструмента в поперечном и продольном перемещениях. Подачи могут осуществляться в автоматическом режиме или вручную.

Подачи могут осуществляться в автоматическом режиме или вручную.

Многопозиционная револьверная головка 2 устанавливается на зубчатом венце 1. Зубчатый венец, в свою очередь, крепится на валу револьверной головки 4.Ведущий вал установлен на двух подшипниках 3. Продольные перемещения суппорта осуществляются при помощью рейки 15.

Барабан упоров 6 расположен соосно с валом револьверной головки и зафиксирован на нем при помощи втулки 7 и гаек 9. Вал револьверной головки через шестерню 16 связан с коллектором управления расположением револьверной головки.

Круговые перемещения револьверной головке передаются от коробки подач станка через ременную передачу

Техническая характеристика токарно-револьверного станка по металлу модели 1Г340П

| Основные параметры | 1Г340 | 1Г340П |

|---|---|---|

Класс точности по ГОСТ 8-77 | Н | П |

| Точность обработки на длине,мм | 0,12. | 0,06…0,08 |

| Точность обработки по диаметру,класс | 3 | 2а |

| Наибольшая длина заготовки | 3000 | 3000 |

Наибольший диаметр детали, устанавливаемый над станиной,мм | 400 | 400 |

Наибольшая длина подачи прутка,мм | 100 | 100 |

Расстояние от переднего шпинделя до револьверной головки,мм: | ||

| наименьшее | 120 | 120 |

| наибольшее | 630 | 630 |

| Расстояние от низа станка до оси шпинделя,мм | 1060 | 1060 |

| Диаметр отверстия в шпинделе,мм | 62 | 62 |

| Пределы частоты вращения шпинделя,об/мин: | ||

| патронное исполнение | 36. ..1600 ..1600 | 36…1600 |

| скоростное исполнение | 56…2500 | 56…2500 |

| Габаритные станки станка,мм: | ||

| длина | 2800 | 2800 |

| ширина | 1200 | 1200 |

| высота | 1400 | 1400 |

| Масса станка,кг | 2500 | 2500 |

Токарно револьверный станок 1г340п

Токарно-винторезный станок 16Р25П

Токарно-винторезный станок 1П611

Поделитесь информацией с друзьями в социальных сетях

6 из 6. Оценок: 556.

Токарно-револьверный станок 1Г340П – Технарь

Станок 1Г340П (рис. 9.6) является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Техническая характеристика станка

Наибольший диаметр обрабатываемого прутка, мм – 40

Наибольшая длина прутка, мм – 3000

Наибольший диаметр заготовки, устанавливаемой над станиной, мм – 400

Наибольшая подача прутка, мм – 100

Расстояние от переднего торца шпинделя до револьверной головки, мм:

- наименьшее – 120

- наибольшее – 630

Число частот вращения шпинделя:

- прямое – 12

- обратное – 6

Частота прямого вращения шпинделя, мин-1:

- прутковое исполнение – 45—2000

- патронное исполнение – 36—1600

- скоростное исполнение – 56—2500

Число подач револьверного суппорта:

- продольных – 12 (0,035—1,6 мм/об)

- поперечных – 12 (0,02—0,8 мм/об)

Движения в станке. Главное движение — вращение шпинделя (рис. 9.7) осуществляется от электродвигателя М (N = 6,0/6,2 кВт; n = 960/14(40 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС206-32-31 (рис. 9.8). Вращение от электродвигателя на входной вал 4 коробки скоростей и с выходного вала 1 на шпиндель передается плоскозубчатыми ременными передачами. В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 2 (ЭТМ-114) и 3 (ЭТМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала в коробке скоростей осуществляется одновременным включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Главное движение — вращение шпинделя (рис. 9.7) осуществляется от электродвигателя М (N = 6,0/6,2 кВт; n = 960/14(40 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС206-32-31 (рис. 9.8). Вращение от электродвигателя на входной вал 4 коробки скоростей и с выходного вала 1 на шпиндель передается плоскозубчатыми ременными передачами. В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 2 (ЭТМ-114) и 3 (ЭТМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала в коробке скоростей осуществляется одновременным включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя (см. рис. 9.7):

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи d5/d6 и d7/d8 коробку подач и механизм фартука. Коробка подач (рис. 9.9) с ведущим валом 2 имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1 (z = 18, z = 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи (см. рис, 9.7):

Коробка подач (рис. 9.9) с ведущим валом 2 имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1 (z = 18, z = 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи (см. рис, 9.7):

Продольные перемещения револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме фартука. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматически установкой штекера в соответствующее гнездо на штекерной панели.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового вала по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу d9/d10, цилиндрическую пару 32/44, коническии реверсивный механизм (z = 36; z = 36; z = 36), червячную передачу 1/33 и зубчатую передачу 19/152 на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где R — радиус окружности центров инструментальных гнезд, мм (для данного станка R = 100 мм).

Копировальное устройство предназначено для продольного и поперечного копирования. Для этого на револьверной головке закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на детали образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копирной линейки.

Резьбонарезное устройство предназначено для нарезания по копиру 1 (см. рис. 9.7) резцами или гребенками наружных и внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением i1 = 40/40 22/44 = 1/2 или i2 = 40/30 33/33 = 1 вращение передается на сменный копир. При передаточном отношении i2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 1, а при передаточном отношении i1 = 1/2 половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачиваются суппорт 7 и рычаг 3 с закрепленной на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 1, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

Наладка станка состоит из следующих этапов:

- установка соответствующих диаметру прутка зажимной и подающей цанг или патрона для штучных заготовок;

- установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией;

- установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки;

- установка упоров на барабане в соответствии с картой наладки;

- установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации.

Со станком по особому заказу может быть поставлен отрезной суппорт, который устанавливают иа корпусе шпиндельной бабки.

ER WAGNER Самоустанавливающееся колесо, 4 D x 1 дюйм. W, 140 фунтов — 1G340|1G003101094R

Э. Р. ВАГНЕР

- Элемент # 1G340

- производитель Модель # 1Г003101094Р

- UNSPSC # 31162702

- № страницы каталога Н/Д

Страна происхождения

США. Страна происхождения может быть изменена.

Страна происхождения может быть изменена.

Колеса с резиновым протектором подходят для большинства типов напольных покрытий и обеспечивают более надежную защиту пола, чем колеса с металлическим протектором. Они доступны в диапазоне твердости. Как правило, протекторы из мягкой резины обеспечивают большую амортизацию и лучшую защиту пола, чем протекторы из твердой резины, а протекторы из твердой резины обеспечивают большую грузоподъемность, лучшую стойкость к истиранию и более легкое качение, чем протекторы из мягкой резины. Стандартные колеса с резиновым протектором используются для замены существующих колес на тележках, стеллажах и аналогичном оборудовании.

Коснитесь изображения, чтобы увеличить его.

Наведите курсор на изображение, чтобы увеличить его.

Э. Р. ВАГНЕР

- Элемент # 1G340

- производитель Модель # 1Г003101094Р

- UNSPSC # 31162702

- № страницы каталога Н/Д

Страна происхождения

США.

..0,14

..0,14