Техника и технология ручной дуговой сварки: Технология ручной дуговой сварки

alexxlab | 27.02.1990 | 0 | Разное

Техника и технология ручной дуговой сварки: режимы, параметры

Ручная дуговая сварка стала самым распространенным видом соединения металла, который используется на протяжении нескольких последних десятилетий. За последние годы появляются более новые и эффективные, но они не столь просты и доступны как этот. Для дуговой сварки производится огромное количество разнообразных моделей инверторов и трансформаторов, есть широкий выбор электродов для каждого металла и особенностей его применения.

Процесс ручной дуговой сварки

Также стоит упомянуть разнообразие флюсов и прочих материалов, которые призваны сделать сварку более качественной и получить швы повышенной надежности. Это наиболее легкий в освоении метод, что делает его особенно популярным в частном применении. Практически все материалы и инструменты к нему являются доступными и недорогими. Для более сложных процедур, которые выходят за рамки бытового применения, конечно, требуются специальные расходные материалы и особенная методика проведения процесса.

Область применения

Источники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Зажигание сварочной дуги

Движение электрода при ручной дуговой сварке начинается с розжига электрической дуги. Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Вторым способом розжига является «розжиг чирком», это более сложный, но практически все специалисты без труда его осваивают. Он основан на том, что дуга зажигается во время движения электрода. Конец материала черкается о поверхность основного металла, после чего сразу отрывается. Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Схема розжига сварочной дуги

Скорость сварки

Скорость сварки при ручной дуговой сварке подбирается в зависимости от толщины основного металла, а также от размера сварного шва. В основу выбора входит принцип полного заполнения сварочной ванны с заданным углублением расплавленным металлом. Валик должен иметь возвышение над кромками заготовки, что является одним из показателей его правильного формирования. Подрезы и наплывы говорят о том, что параметры режима ручной дуговой сварки были неправильно определены и скорость не соответствует требуемой. Желательно, чтобы скорость продвижения расходного материала позволяла формировать шов, ширина которого до двух раз больше диаметра электрода.

При слишком медленном передвижении электрода образуется масса жидкого металла, которая скапливается перед дугой. Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Быстрое передвижение электрода также может вызвать не проварку, но уже по более явным причинам. Быстрое передвижение создает слишком слабую температуру, которая не позволяет добраться на нужную глубину основного металла, так что шов получается слишком тонкий. После охлаждения, шов может оказаться деформированным, на нем нередко возникают трещины и прочие виды брака.

Если нет четко заданных указаний по конкретному шву, то опытные специалисты могут подбирать все интуитивно. Сварив не один десяток швов, мастер быстро ориентируется и чувствует, как нужно передвигать сварочную ванну, чтобы получилось все максимально качество. Тем не менее, для упрощения определения скорости имеются таблицы с данными, определяющими примерные значения, в зависимости от толщины заготовки.

Толщина металла, мм | Скорость сварки, м/ч |

| 0,5-1 | 25-45 |

1,5-2 | 25-50 |

| 3 | 25-40 |

4 | 25-75 |

| 5-7 | 25-60 |

9-10 | 20-50 |

| 11-20 | 15-30 |

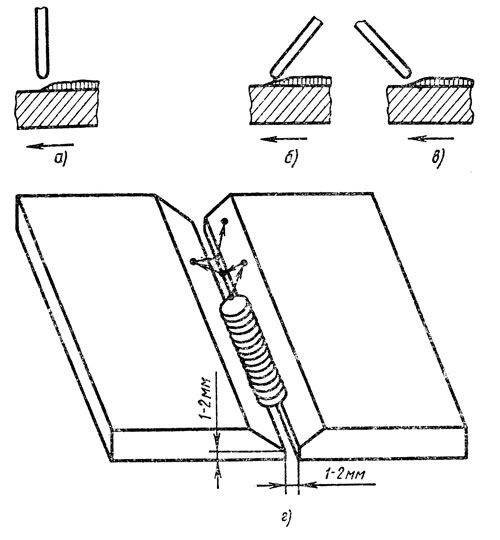

Направление перемещения электрода

Режимы сварки для ручной луговой сварки являются лишь залогом минимизации вероятности появления залипаний и прожигов. Основная работа проводится сварщиком вручную и здесь есть свои особенности технологии, связанные в перемещении сварочной ванны. После розжига дуги, вокруг нее образуется масса расплавленного металла. При передвижении электрода, вместе с ним передвигается и ванна расплавленного металла, оставляя за собой сварочный шов. Электрод перемещается вдоль места соединения деталей. Зачастую это является стык. Только вдоль него и должно перемещаться все.

«Важно!

С учетом того, что большинство людей являются правшами, удобнее всего направление слева направо. Для левшей будет более удобным направление наоборот.»

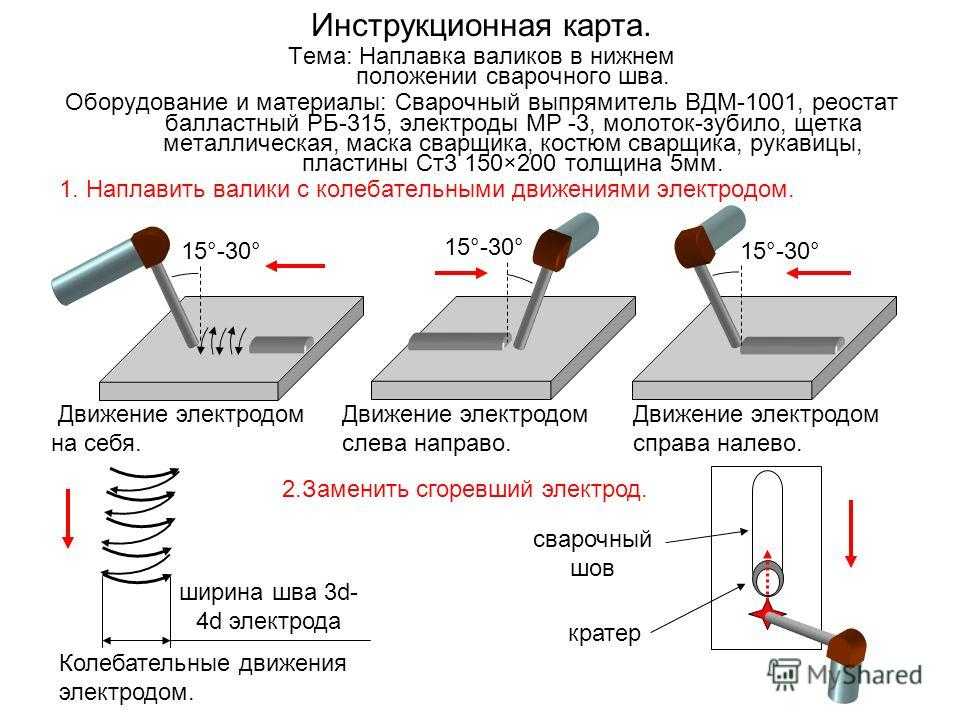

Схемы направления движения электрода

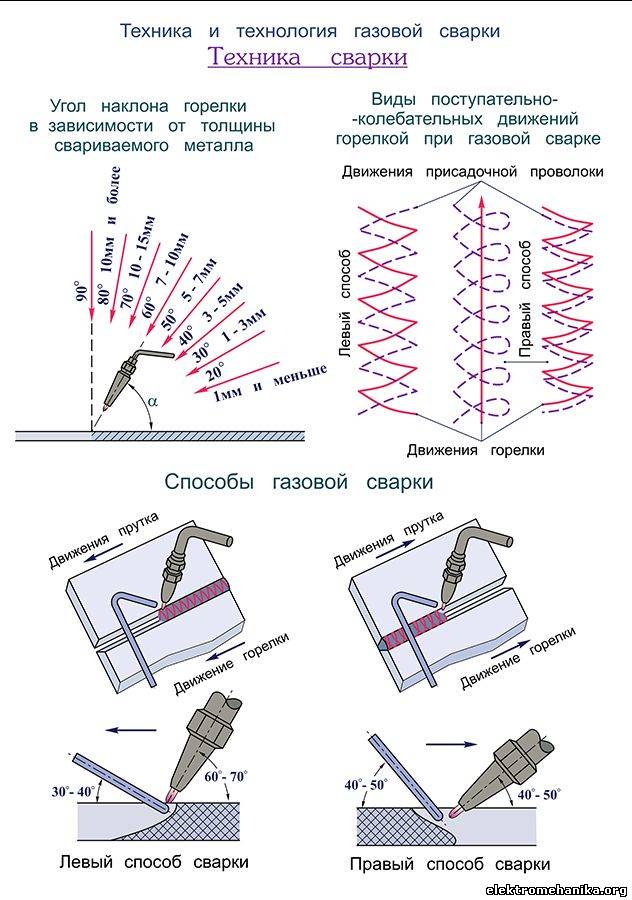

Техника и технология сварки

Для каждого типа соединения может быть своя техника и технология ручной дуговой сварки, но принцип создания шва практически един для каждой техники. Он основан на перемешивании расплавленного металла из электрода с такой же массой основного металла. Чем более однородной будет масса, тем лучше соединение. Техника перемешивается, заключается в колебательных движениях электрода. Они осуществляются по спирали, понемногу продвигаясь вперед, образуя ряд чешуек. Диаметр круговых колебаний составляет, примерно, два диаметра электрода. Движения должны быть равномерными, чтобы поддерживать общую целостность и одинаковую высоту шва.

Заключение

Технология проведения сварочных работ усложняется с каждым новым способом применения ручной дуговой сварки. Если для углеродистых сталей все выглядит очень просто, то при работе с нержавейкой появляется много нюансов, которые касаются как сопутствующих материалов и аппаратов, так и техники создания шва. Но главный принцип остается тем же, так как на нем и основано расплавление металла.

Если для углеродистых сталей все выглядит очень просто, то при работе с нержавейкой появляется много нюансов, которые касаются как сопутствующих материалов и аппаратов, так и техники создания шва. Но главный принцип остается тем же, так как на нем и основано расплавление металла.

Техника ручной дуговой сварки | Строительный справочник | материалы – конструкции

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной – увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

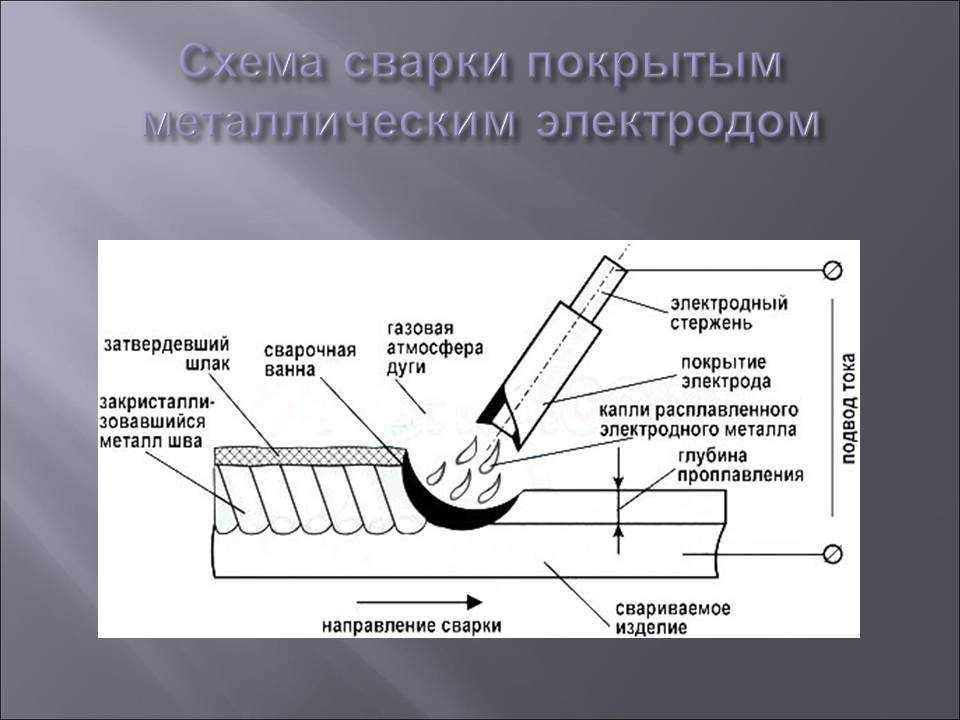

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

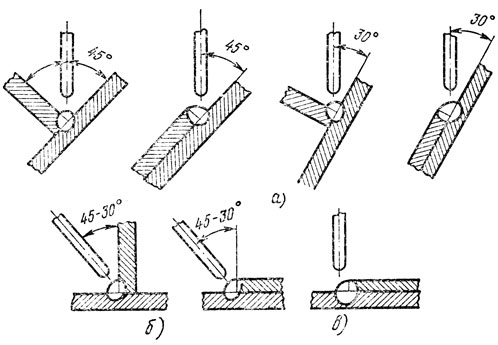

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

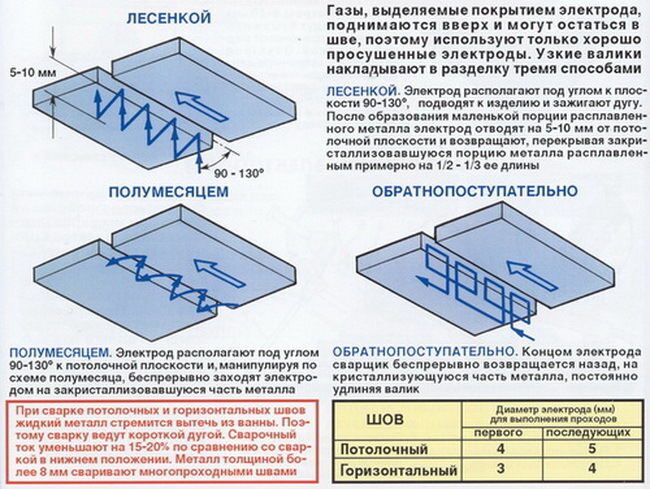

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги – дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

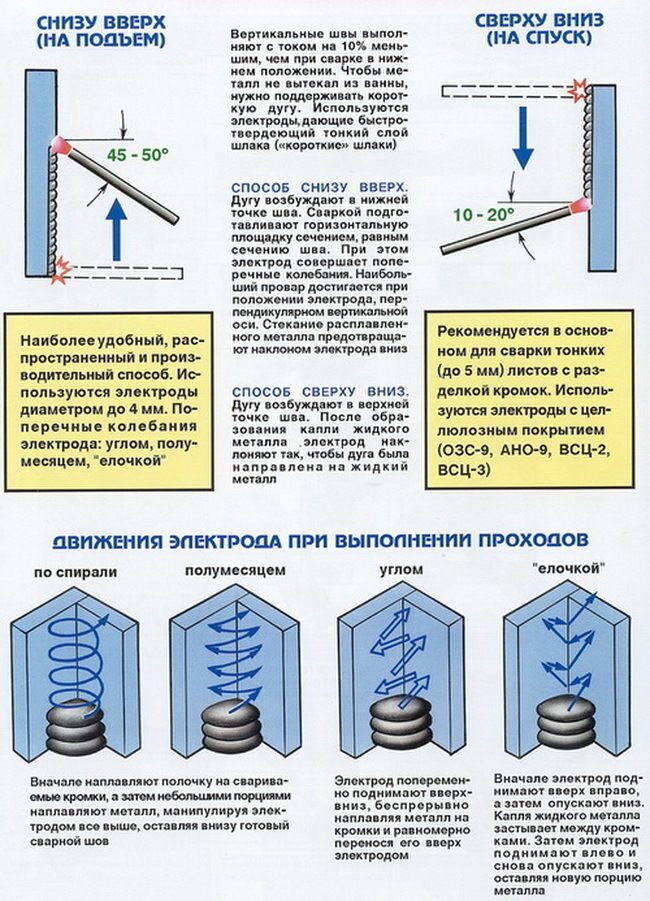

Вертикальные швы можно варить в двух направлениях – снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Техника ручной дуговой сварки

Техника

ручной дуговой сварки в значительной

мере определяет форму,

размеры и качество сварного шва. В свою

очередь форма и

размеры сварного шва существенно влияют

на качество сварного

соединения. Овладение техникой ручной

сварки и профессиональными

трудовыми навыками электросварщика

ручной сварки является

сложным и трудоемким процессом. Оно

требует от начинающего

электросварщика упорства и настойчивости

в достижении цели,

длительных тренировок. Высокое

качество сварки и надежность сварных

конструкций гарантируются только при

постоянной работе высококвалифицированных

электросварщиков.

В свою

очередь форма и

размеры сварного шва существенно влияют

на качество сварного

соединения. Овладение техникой ручной

сварки и профессиональными

трудовыми навыками электросварщика

ручной сварки является

сложным и трудоемким процессом. Оно

требует от начинающего

электросварщика упорства и настойчивости

в достижении цели,

длительных тренировок. Высокое

качество сварки и надежность сварных

конструкций гарантируются только при

постоянной работе высококвалифицированных

электросварщиков.

При длительном перерыве в работе (болезнь, отпуск и т. д.) даже высококвалифицированному электросварщику требуется определенное время для восстановления навыков.

Зажигание дуги

Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем.

При первом способе сварщик

концом электрода прикасается к изделию

(основному металлу), а затем отводит его

на небольшое расстояние

(2 – 4 мм). При втором способе, его еще

называют «спичкой», сварщик проводит

(чиркает) по поверхности основного

металла концом

электрода и отводит его на небольшое

расстояние (2 – 4 мм). В том и другом случае

приближение электрода к изделию

производится быстро, а отвод электрода

– замедленно. До момента

образования дуги электросварщик должен

закрыть лицо щитком

или маской.

При втором способе, его еще

называют «спичкой», сварщик проводит

(чиркает) по поверхности основного

металла концом

электрода и отводит его на небольшое

расстояние (2 – 4 мм). В том и другом случае

приближение электрода к изделию

производится быстро, а отвод электрода

– замедленно. До момента

образования дуги электросварщик должен

закрыть лицо щитком

или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания, Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродом

В процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях.

1

Поступательное движение вниз по оси

электрода для поддержания

необходимой длины дуги. Чтобы дуга

горела устойчиво (стабильно), необходимо

поддерживать постоянство ее длины. Длина дуги

оказывает большое влияние на качество

и формирование сварного шва. Сварку

рекомендуется вести короткой дугой.

При короткой

дуге. обеспечивается большая глубина

проплавления и лучшая

защита расплавленного металла от

окружающей атмосферы,

т. е. гарантируется высокое качество

металла шва. При сварке

длинной дугой повышается разбрызгивание

металла, сварной шов

оказывается насыщенным газами, повышается

его пористость.

Длина дуги

оказывает большое влияние на качество

и формирование сварного шва. Сварку

рекомендуется вести короткой дугой.

При короткой

дуге. обеспечивается большая глубина

проплавления и лучшая

защита расплавленного металла от

окружающей атмосферы,

т. е. гарантируется высокое качество

металла шва. При сварке

длинной дугой повышается разбрызгивание

металла, сварной шов

оказывается насыщенным газами, повышается

его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5 – 1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться.

Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2 Второе

движение – в направлении сварки вдоль

оси шва. Скорость

движения электрода вдоль шва определяется

режимом сварки

(диаметр электрода, величина тока), типом

сварного соединения

и пространственным положением сварки. Правильно выбранная

скорость перемещения электрода

обеспечивает правильное формирование

и качество сварного шва. Недостаточная

скорость перемещения

электрода приводит к перегреву и прожогу

(сквозное проплавление)

металла. Чрезмерная скорость перемещения

электрода

уменьшает глубину проплавления и

приводит к непровару.

Правильно выбранная

скорость перемещения электрода

обеспечивает правильное формирование

и качество сварного шва. Недостаточная

скорость перемещения

электрода приводит к перегреву и прожогу

(сквозное проплавление)

металла. Чрезмерная скорость перемещения

электрода

уменьшает глубину проплавления и

приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ни-точного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

3 Третье

движение – колебательное, концом

электрода поперек шва

для получения шва нужной ширины и

равномерного расплавления

свариваемых кромок. Поперечные колебания

концом электрода

обеспечивают лучшие прогрев и проплавление

кромок основного

металла, и замедляют остывание сварочной

ванны. В процессе колебательных

движений середину пути проходят быстро,

замедляя движение в крайних точках.

Траектория поперечных колебательных

движений

концом электрода определяется размерами

сварного шва, формой подготовки кромок

под сварку, пространственным положением

сварки, индивидуальными навыками

электросварщика. Ширина

шва (валика) не должна превышать трех

диаметров

электрода, при большей ширине возможно

образование дефектов

в сварном шве.

В процессе колебательных

движений середину пути проходят быстро,

замедляя движение в крайних точках.

Траектория поперечных колебательных

движений

концом электрода определяется размерами

сварного шва, формой подготовки кромок

под сварку, пространственным положением

сварки, индивидуальными навыками

электросварщика. Ширина

шва (валика) не должна превышать трех

диаметров

электрода, при большей ширине возможно

образование дефектов

в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и, в конечном итоге, высокое качество сварки.

На

процесс формирования сварного шва

существенное влияние оказывает угол

наклона электрода относительно

направления сварки. Сварку можно вести вертикально

расположенным электродом или

при его наклоне под углом 70 – 800.

При таких положениях электрода

капли электродного металла, перемещающиеся

при плавлении

электрода в направлении его оси, полностью

попадают в сварочную

ванну. Различают сварку с наклоном

электрода относительно

направления сварки углом вперед и углом

назад. Изменяя

наклон электрода, сварщик может

регулировать глубину провара,

ширину шва, способствовать лучшему

формированию валика

шва. При сварке углом вперед глубина

проплавления (провара)

уменьшается, а ширина шва увеличивается

в сравнении со сваркой

вертикальным электродом. Это объясняется

снижением давления

столба дуги на поверхность расплавленного

металла, т. к. расплавленный

металл затекает под столб дуги. При

сварке углом назад

глубина проплавления возрастает, а

ширина шва уменьшается в

сравнении со сваркой вертикальным

электродом. В этом случае происходит

более интенсивное вытеснение расплавленного

металла из-под

столба дуги.

Сварку можно вести вертикально

расположенным электродом или

при его наклоне под углом 70 – 800.

При таких положениях электрода

капли электродного металла, перемещающиеся

при плавлении

электрода в направлении его оси, полностью

попадают в сварочную

ванну. Различают сварку с наклоном

электрода относительно

направления сварки углом вперед и углом

назад. Изменяя

наклон электрода, сварщик может

регулировать глубину провара,

ширину шва, способствовать лучшему

формированию валика

шва. При сварке углом вперед глубина

проплавления (провара)

уменьшается, а ширина шва увеличивается

в сравнении со сваркой

вертикальным электродом. Это объясняется

снижением давления

столба дуги на поверхность расплавленного

металла, т. к. расплавленный

металл затекает под столб дуги. При

сварке углом назад

глубина проплавления возрастает, а

ширина шва уменьшается в

сравнении со сваркой вертикальным

электродом. В этом случае происходит

более интенсивное вытеснение расплавленного

металла из-под

столба дуги.

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем г.сложении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы

Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При

сварке стыковых швов без разделки кромок

кромки соединяемых

листов должны быть лишь ровно обрезаны,

чтобы обеспечить

взаимную параллельность и постоянство

зазора между ними

(рисунок 8).

В процессе сварки нужно обращать особое

внимание

на равномерность расплавления обеих

кромок. Провар металла на

всю глубину и качество соединения

зависят от правильного выбора

режима сварки и, в значительной степени,

от квалификации сварщика. При сварке без разделки кромок стыковой

шов получается

со значительной выпуклостью (усилением).

При сварке без разделки кромок стыковой

шов получается

со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. В таких случаях качество сварки зависит от квалификации сварщика.

При

односторонней сварке стыковых швов без

разделки кромок желательно

принимать меры, гарантирующие отсутствие

непровара сечения

шва. Непровар может быть устранен

подваркой обратной стороны

шва или применением подкладок. Подварка

состоит в наложении

дополнительного валика малого сечения

с обратной стороны шва.

Непровар может быть устранен

подваркой обратной стороны

шва или применением подкладок. Подварка

состоит в наложении

дополнительного валика малого сечения

с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности за один проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20 – 25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия, применяют остающиеся подкладки; изготовляемые из стали толщиной 2 – 3 мм и шириной 20 – 30 мм.

Сварка

стыковых швов без разделки кромок может

быть применена и для металла больших

толщин – до 10 мм – при условии выполнения

сварки с двух сторон. Недостатком такой

сварки является

вероятность непровара сечения и включений

окислов и шлака по

оси шва.

Недостатком такой

сварки является

вероятность непровара сечения и включений

окислов и шлака по

оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При

односторонней сварке стыковые соединения

с разделкой кромок

сваривают в зависимости от толщины

металла однослойными

и многослойными швами (рисунок

8б).

При выполнении однослойного

шва (однопроходного) дугу возбуждают

на верхней грани

скоса кромки, затем переводят ее вниз,

проваривают корень шва,

и выводят дугу на вторую кромку.

Перемещение дуги по скосам

кромок замедленное – для обеспечения

лучшего проплавления,

в корне шва движение дуги ускоренное –

для исключения прожога. При значительной толщине металла сварной

шов выполняется в

несколько слоев. Первый слой (валик)

заваривают электродами

диаметром 2 – 3 мм для лучшего провара

корня шва. Последующие

слои шва выполняют электродами больших

диаметров (4

– 6 мм).

Перед

наложением каждого слоя поверхность

предыдущего

тщательно очищается от шлака и брызг

металла. При многослойной сварке каждый

слой отжигается при наложении последующего.

Это улучшает структуру и механические

свойства металла

сварного шва. Чтобы обеспечить достаточный

прогрев и отжиг,

толщина слоев не должна превышать 5 мм.

При значительной толщине металла сварной

шов выполняется в

несколько слоев. Первый слой (валик)

заваривают электродами

диаметром 2 – 3 мм для лучшего провара

корня шва. Последующие

слои шва выполняют электродами больших

диаметров (4

– 6 мм).

Перед

наложением каждого слоя поверхность

предыдущего

тщательно очищается от шлака и брызг

металла. При многослойной сварке каждый

слой отжигается при наложении последующего.

Это улучшает структуру и механические

свойства металла

сварного шва. Чтобы обеспечить достаточный

прогрев и отжиг,

толщина слоев не должна превышать 5 мм.

При многослойной сварке, в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции, каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов).

Формирование

шва заканчивают наплавлением выпуклости

(усиления) сварного шва для придания

ему окончательного вида. Величина

усиления в зависимости от толщины

основного металла составляет

2 – 4 мм. Последний, завершающий слой

называют еще декоративным

или отжигающим. При его выполнении

необходимо обращать

особое внимание на плавный переход по

границам основного

металла и металла шва. С обратной стороны

шва рекомендуется

накладывать подварочный шов, предварительно

очистив корень

шва от шлака.

Последний, завершающий слой

называют еще декоративным

или отжигающим. При его выполнении

необходимо обращать

особое внимание на плавный переход по

границам основного

металла и металла шва. С обратной стороны

шва рекомендуется

накладывать подварочный шов, предварительно

очистив корень

шва от шлака.

При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2 – 3, мм, то есть выбирают так называемую контрольную канавку. Полученную канавку заваривают за один проход контрольным подварочным швом. При невозможности выполнить контрольный подварочный шов, применяют подкладки.

При

сварке металла повышенной толщины, а

также в случае особых требований,

предъявляемых к конструкции, применяется

двусторонняя разделка кромок. Двустороннюю

сварку с такой разделкой

кромок выполнять сложнее, т. к. вырубание

корня в таких швах – трудоемкая, но

обязательная операция для получения

качественного провара в центре шва. Такие швы сваривают поочередно

с каждой стороны, или одновременно с

двух сторон (рисунок

8в).

Такие швы сваривают поочередно

с каждой стороны, или одновременно с

двух сторон (рисунок

8в).

При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ – одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному корню шва.

Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла.

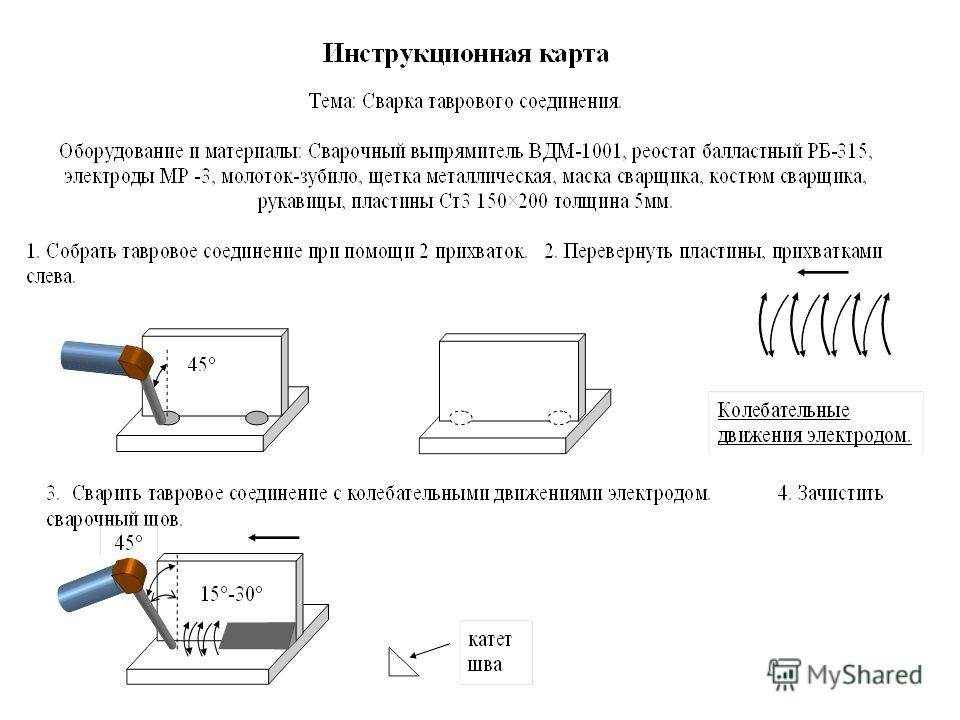

Угловые швы

Сварка

угловых швов сопряжена с определенными

трудностями. Кромки шва занимают

различное положение в пространстве:

одна находится в нижнем, другая – в

вертикальном положении.

Часто кромки углового шва несимметричны

в отношении отвода

тепла: одна из кромок, где сварной шов

расположен далеко от края листа, отводит

тепло интенсивнее, чем являющаяся

краем листа другая кромка. Условия

формирования шва при сварке

угловых швов менее благоприятны, чем

при сварке стыковых швов,

манипуляции электродом сложнее.

Вероятность получения дефектов

в угловом шве выше, чем в стыковом:

возможно образование

непровара одной из кромок, непровар

угла, наплыв металла

на горизонтальной кромке, подрез

вертикальной кромки.

Кромки шва занимают

различное положение в пространстве:

одна находится в нижнем, другая – в

вертикальном положении.

Часто кромки углового шва несимметричны

в отношении отвода

тепла: одна из кромок, где сварной шов

расположен далеко от края листа, отводит

тепло интенсивнее, чем являющаяся

краем листа другая кромка. Условия

формирования шва при сварке

угловых швов менее благоприятны, чем

при сварке стыковых швов,

манипуляции электродом сложнее.

Вероятность получения дефектов

в угловом шве выше, чем в стыковом:

возможно образование

непровара одной из кромок, непровар

угла, наплыв металла

на горизонтальной кромке, подрез

вертикальной кромки.

Угловые

швы тавровых, угловых и нахлесточных

соединений с малым

катетом можно сваривать ниточным валиком

без колебаний электрода.

При наложении швов с большим катетом

электроду сообщают

колебательные движения (рисунок

9).

Дуга возбуждается в точке

А (положение электрода 1). Затем электрод

занимает положение

2, 3. Наибольшую трудность представляет

получение полного провара, т. е.

расплавление и провар вершины угла.

Непровар угла не

может быть исправлен подваркой обратной

стороны шва и плохо

обнаруживается последующим контролем.

е.

расплавление и провар вершины угла.

Непровар угла не

может быть исправлен подваркой обратной

стороны шва и плохо

обнаруживается последующим контролем.

Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем – в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2 – 3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый после-дующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода.

Угловые швы по форме наружной

поверхности могут быть выпуклыми,

плоскими и вогнутыми. Выпуклые швы

рекомендуются для

конструкций, работающих при статических

нагрузках. При переменных

или ударных нагрузках лучше. работают

вогнутые швы. Плоские

швы занимают среднее положение и

являются, таким образом,

наиболее универсальными, поэтому и

рекомендуются в практике

чаще других.

Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80).

Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму.

Технология сварки / Обзор

Я ищу…

- Обзор

- Объявления

- Календарь

- Обучение Миллера Openbook

- Онлайн-обучение по безопасной карьере

- Вызов правителя

- Словарные слова

- Дуговая сварка защищенным металлом

- Дуговая сварка порошковой проволокой

- Газовая вольфрамовая дуговая сварка

- Дуговая сварка металлическим газом

- Студент недели

- Студенческое отделение нефтяного региона AWS

- Победители конкурса AWS Weld-Off

- Навыки США Победители

- Выпускники 2021 года

- Выпускники 2020 года

- 2019-2020 AWS Сварка

- Выпускники 2019 года

- Выпускники 2019 года

- 2018 – 2019 Сварка AWS

- Выпускники 2018 года

- Выпускники 2018 года

- Студенческое интервью

- ФАБТЕХ 2015

- Домашняя страница сварки

Вот карьера, где летят искры! Строительство и производство требуют правильных навыков от правильного человека.

Сварка используется для соединения балок и обшивки при строительстве зданий, мостов и других сооружений. Курсы сварки Venango Technology открывают для вашей карьеры эти захватывающие возможности.

Сварка используется для соединения балок и обшивки при строительстве зданий, мостов и других сооружений. Курсы сварки Venango Technology открывают для вашей карьеры эти захватывающие возможности.Программа «Технология сварки» готовит студентов к работе сварщиком начального уровня. Вы будете развивать ключевые фундаментальные навыки во время начальных курсов, а затем продвигаться к овладению навыками, используя различные и сложные процедуры.

Учащиеся научатся пользоваться оборудованием для газовой и электродуговой резки металла, а также читать и интерпретировать символы сварки на чертежах.

Вы изучите курс Дуговая сварка металлическим электродом в закрытом помещении (SMAW), который поможет вам развить навыки работы с оборудованием для электродуговой сварки и научиться сваривать плетение и перекрывающиеся валики в горизонтальном, вертикальном и потолочном угловых положениях. SMAW, также известная как сварка стержнем, используется практически для всех типов сварочных работ на открытом воздухе, от сварки труб до работы на верфях.

Вы изучите Дуговая сварка металлическим газом (GMAW), иногда называемая его подтипами Сварка металлов в среде инертного газа (MIG) или Сварка металлов в активном газе (MAG) , представляет собой процесс сварки, при котором между расходуемым проволочным электродом и металлом(ами) заготовки образуется электрическая дуга, которая нагревает металл(ы) заготовки, вызывая их плавление и соединение. Вместе с проволочным электродом через сварочный пистолет подается защитный газ, который защищает процесс от загрязняющих веществ в воздухе. Процесс может быть полуавтоматическим или автоматическим. Источник питания постоянного тока с постоянным напряжением чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Существует четыре основных метода переноса металла в GMAW, называемые шаровидным, методом короткого замыкания, распылением и импульсным распылением, каждый из которых имеет различные свойства и соответствующие преимущества и ограничения, используемые во многих производственных проектах.

Вы изучите FCAW — Дуговая сварка порошковой проволокой — это полуавтоматический или автоматический процесс дуговой сварки. Для FCAW требуется расходуемый трубчатый электрод с непрерывной подачей, содержащий флюс, и источник постоянного напряжения или, реже, сварочный источник постоянного тока. Иногда используется защитный газ, подаваемый извне, но часто сам поток используется для создания необходимой защиты от атмосферы. Этот процесс широко используется в строительстве из-за его высокой скорости сварки и портативности. FCAW был впервые разработан в начале 1950s в качестве альтернативы дуговой сварке металлическим электродом в среде защитного газа (SMAW). Преимущество FCAW перед SMAW заключается в том, что использование стержневых электродов, используемых в SMAW, не требуется. Это помогло FCAW преодолеть многие ограничения, связанные с SMAW.

Вы изучите Дуговая сварка металлическим газом ( GTAW), «TIG», чаще всего используется для сварки тонких профилей из нержавеющей стали и цветных металлов, таких как сплавы алюминия, магния и меди.

Этот процесс предоставляет оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако GTAW сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. Родственный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.

Этот процесс предоставляет оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако GTAW сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. Родственный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.Наши программы сварки становятся более привлекательными благодаря обучению, которое вы получите, используя методы плазменной дуговой резки. Вы научитесь делать точные разрезы в стальных листах и трубах с использованием перегретых газов, образующихся в этом процессе. Некоторые из этих процессов выполняются вручную, а другие выполняются с помощью специальных механических устройств слежения.

Вы также научитесь правильно выравнивать и подгонять пластину и трубу перед сваркой на месте. Это потребует использования инструментов и устройств для точного выравнивания, а также чтения и интерпретации символов сварки на строительных чертежах.

Вы также научитесь правильно выравнивать и подгонять пластину и трубу перед сваркой на месте. Это потребует использования инструментов и устройств для точного выравнивания, а также чтения и интерпретации символов сварки на строительных чертежах.

Информация для учителей:

Г-н Трэвис Крейт

(814) 677-3097, 1132

[email protected]

Доступные сертификаты, признанные в отрасли:

Американское общество инженеров-механиков – Один процесс 1G Табличка P1 Раздел IX Код BPV, Один процесс 2G Табличка P1 Раздел IX Код BPV, Один процесс 3G Табличка P1 Раздел IX Код BPV, Один процесс Табличка 4G P1, раздел IX, код BPV, один процесс Табличка 6G, P1, раздел IX, код BPV

Американское общество сварщиков — Код FCAW 1G D1.

1, Код FCAW 2G D1.1, Код FCAW 3G D1.1, Код FCAW 4G D1.1, Уровень 1, начинающий сварщик, SMAW 1G 7018 Код D1.1, SMAW 2G 7018 D1.1 Code, SMAW 3G 7018 D1.1 Code, SMAW 4G 7018 D1.1 Code

1, Код FCAW 2G D1.1, Код FCAW 3G D1.1, Код FCAW 4G D1.1, Уровень 1, начинающий сварщик, SMAW 1G 7018 Код D1.1, SMAW 2G 7018 D1.1 Code, SMAW 3G 7018 D1.1 Code, SMAW 4G 7018 D1.1 CodeCareerSafe – Сертификация OSHA

Дополнительная информация:

Сетка задач компетенции

Найдите 48.0508 Welding Technology/Welder в раскрывающемся списке на сайте SOAR Articulations

Преподаваемые навыки:

- Введение/Ориентация сварки

- Профессиональная ориентация и принципы безопасности при сварке

- Сварка, чертежи и интерпретация символов сварки

- Визуальный осмотр, осмотр и тестирование

- Дуговая сварка защитным металлом (SMAW)

- Газовая дуговая сварка металлическим электродом (GMAW)

- Дуговая сварка с флюсовым сердечником (FCAW)

- Газовая вольфрамовая дуговая сварка (GTAW)

- Ручная газокислородная резка (OFC)

- Механизированная газокислородная резка (OFC)

- Ручная плазменно-дуговая резка (PAC)

- Ручная углеродно-дуговая резка (CAC-A)

Родственные профессии:

- Комбинированный сварщик

- Электросварочный аппарат

- Прихваточный сварочный аппарат

- Помощник сварщика

- Сборщик Сварщик

- Рабочий по обработке листового металла

- Оператор терморезака

- Супервайзер/Мастер

- Инспектор сварщика

- Трубопровод

- Ученик парохода

- Ученик металлурга

- Инженер-сварщик

- Ученик трубопроводчика

- Ученик котельщика

Последнее изменение: 21 марта 2022 г.

Общепринятые методы сварки и дефекты сварных швов в судостроении

Сварка является одним из наиболее широко используемых процессов огневых работ, применяемых в судостроении. Развитие технологии сварки позволило промышленности производить идеально водонепроницаемые и маслонепроницаемые соединения. Сварные соединения по сравнению с заклепками намного проще в изготовлении и сокращают время цикла проекта. Сварные соединения также привели к уменьшению веса стали и требуют меньшего или незначительного обслуживания по сравнению с заклепочными соединениями. Основным вкладом технологии сварки в судостроение является возможность получения гладких поверхностей корпуса, что значительно снижает сопротивление оголенного корпуса и требования к мощности.

Сварные соединения по сравнению с заклепками намного проще в изготовлении и сокращают время цикла проекта. Сварные соединения также привели к уменьшению веса стали и требуют меньшего или незначительного обслуживания по сравнению с заклепочными соединениями. Основным вкладом технологии сварки в судостроение является возможность получения гладких поверхностей корпуса, что значительно снижает сопротивление оголенного корпуса и требования к мощности.

Основным вкладом технологии сварки в судостроение является возможность получения гладких поверхностей корпуса, что значительно снижает сопротивление оголенного корпуса и требования к мощности.

На верфях используются следующие три основных метода сварки:

- Дуговая сварка

- Газовая сварка

- Сварка сопротивлением

Дуговая сварка:

Основной принцип дуговой сварки заключается в подключении металлического электрода к источнику электропитания, образуя замкнутую цепь, если пластина касается электрода. Когда электрод приподнимается над пластиной на несколько миллиметров, электрический ток проходит через зазор и возникает электрическая дуга при высокой температуре. Это приводит к плавлению основного металла и металла в электроде, позволяя обоим металлам сплавиться.

Рисунок 1: Принципиальная схема процесса дуговой сварки. Дуговая защита является важным аспектом всех процессов дуговой сварки. Для предотвращения окисления расплавленного металла дугу экранируют от окружающего воздуха, отсекают контакт с кислородом и водяным паром. На верфях чаще всего используются следующие два метода защиты:

На верфях чаще всего используются следующие два метода защиты:

- Дуговая сварка с защитой от шлака

- Дуговая сварка в среде инертного газа

Шлак Дуговая сварка в среде защитного газа:

Шлак представляет собой остаток, остающийся после сплавления основного металла и металла электрода. Он образует слой над дугой и сварным швом, защищая его от окисления. Наличие шлака стабилизирует дугу, обеспечивая лучшее качество сварки. На верфях используются три основных процесса дуговой сварки в шлаковом щите:

• Дуговая сварка металлическим электродом в среде защитного газа: Присадочным металлом большинства электродов, используемых в судостроительной промышленности, является мягкая сталь. Мягкая сталь, вытянутая в виде стержней, покрывается смесью минеральных оксидов, фторидов, силикатов, углеводородов и жидкого связующего, которое связывает их вместе, образуя твердую оболочку вокруг более полного металла. Это покрытие образует шлак, стабилизирует дугу и предотвращает окисление соединения. Дуговая сварка защитным металлом используется при изготовлении панелей, ростверков, агрегатов резервуаров и т. д. Они используются в процессах ручной дуговой сварки и позволяют выполнять сварку в различных положениях, а именно:

Дуговая сварка защитным металлом используется при изготовлении панелей, ростверков, агрегатов резервуаров и т. д. Они используются в процессах ручной дуговой сварки и позволяют выполнять сварку в различных положениях, а именно:

- Ручная сварка вниз.

- Потолочная сварка.

- Вертикальная сварка.

Гибкость положения при этом способе сварки делает его единственным сварочным процессом, используемым для сварки нижней стороны плит верхнего настила.

• Дуговая сварка под флюсом: В этом процессе сварки дуга зажигается и поддерживается под слоем гранулированного флюса, который наносится на сварной шов до того, как дуга ударит в шов. Следуйте рисунку, чтобы понять его дальше.

По всей длине сварного шва проходит бункер с гранулированным флюсом. На стыке образуется слой флюса. За бункером следует тележка, на которой находится электрод из присадочного металла. Электрод непрерывно подается роликами, приводимыми в движение приводным двигателем, а скорость подачи электрода устанавливается на такое значение, чтобы кончик электрода всегда был погружен во флюс. Следовательно, дуга генерируется внутри слоя флюса, что обеспечивает полную изоляцию от окружающей среды.

Следовательно, дуга генерируется внутри слоя флюса, что обеспечивает полную изоляцию от окружающей среды.

Скорость движения тележки, скорость подачи электрода и количество флюса на стыке являются очень важными параметрами, которые определяются заранее в зависимости от толщины пластин, материала основного металла и качества сварного соединения, которое должно быть достигнуто.

Дуговая сварка под флюсом является наиболее часто используемым методом сварки вниз в судостроении благодаря стабильности дуги и качеству соединения. Поскольку большинство стыков свариваются с одной стороны, под стык помещается подкладка из керамического материала, чтобы предотвратить стекание наплавленного валика с другой стороны.

Рисунок 4: Использование подкладок.

• Приварка шпилек: Этот процесс сварки используется, когда шпилька или болт должны быть приварены к основному металлу. Шпилька закреплена на дульном срезе сварочного пистолета. При выстреле шпилька ударяется о металл. Высокая скорость шпильки вместе с замкнутой электрической цепью создает дугу, которая сплавляет оба металла. Как только шпилька вбита в металл, подача электроэнергии автоматически отключается. Гранулированный флюс содержится на конце каждой шпильки для обеспечения изоляции от воздуха.

Высокая скорость шпильки вместе с замкнутой электрической цепью создает дугу, которая сплавляет оба металла. Как только шпилька вбита в металл, подача электроэнергии автоматически отключается. Гранулированный флюс содержится на конце каждой шпильки для обеспечения изоляции от воздуха.

Этот процесс используется для крепления изоляционных панелей к переборкам, деревянного настила к плитам палубы.

Процессы дуговой сварки в среде защитного газа:

В процессах дуговой сварки в среде защитного газа используется газовая оболочка вместо флюса для обеспечения изоляции дуги от окружающей среды. Они широко используются на верфях для сварки сравнительно легких конструкций.

• Сварка вольфрамовым электродом в среде инертного газа (TIG): В этом процессе сварки дуга создается между неплавящимся вольфрамовым электродом и пластинами основного металла. Вольфрамовый электрод окружен соплом, поддерживающим непрерывный поток инертного газа вокруг дуги. Этот инертный газ защищает дугу от кислорода, тем самым стабилизируя ее и предотвращая окисление сварочной ванны. В дугу вводится присадочный стержень, который способствует сплавлению двух металлов. Инертным газом, используемым в этом процессе, обычно является аргон. Сварка ВИГ предпочтительна для листов толщиной менее 6-8 мм.

В дугу вводится присадочный стержень, который способствует сплавлению двух металлов. Инертным газом, используемым в этом процессе, обычно является аргон. Сварка ВИГ предпочтительна для листов толщиной менее 6-8 мм.

• Сварка металлов в среде инертного газа (MIG): Сварка металлов в среде инертного газа в некотором роде является усовершенствованием сварки вольфрамом в среде инертного газа, где электродом служит расходуемая металлическая проволока.

Рисунок 6: Сварка металла в среде инертного газа.

Сварочная горелка состоит из электрической контактной трубки, которая соединяет электродную проволоку с источником питания. Электродная проволока непрерывно подается в сопло парой приводных роликов. Он проходит через электрическую контактную трубку. Поток инертного газа подается в сварочную горелку по отдельной линии, ведущей в горелку. Он создает слой инертного газа вокруг стабилизированной дуги.

Двуокись углерода является наиболее широко используемым инертным газом для этой цели. Сварка MIG широко используется при сварке алюминиевых рубок и сферических мембранных танков на газовозах.

Сварка MIG широко используется при сварке алюминиевых рубок и сферических мембранных танков на газовозах.

Мы также обсудим некоторые другие сварочные процессы, используемые в судостроении для специальных целей:

• Плазменная сварка: Этот процесс аналогичен сварке ВИГ, за исключением того факта, что вольфрамовый электрод отделен от контакт с плазмой. Плазма впрыскивается в сварной шов, что повышает температуру и обеспечивает экранирующий эффект. Этот процесс сварки используется для более тонких металлических листов, чаще всего в мастерских по обработке листового металла на верфи.

• Лазерная сварка: Процессы лазерной сварки используются на передовых верфях, и, поскольку для этого требуется минимальное тепловложение, возникающие сварочные деформации (мы обсудим это подробно позже) сведены к минимуму. Источником лазера в этом процессе является либо двуокись углерода, либо кристаллы Nd:YAG (неодим-иттрий-алюминиевый гранат).

• Термитная сварка: Термитная сварка представляет собой типичный процесс плавления, который используется для соединения больших стальных секций или поковок, например тяжелых секций кормовой рамы корабля. Нагрев в этом процессе сварки достигается за счет смеси оксида алюминия и железа.

Нагрев в этом процессе сварки достигается за счет смеси оксида алюминия и железа.

• Сварка трением с перемешиванием: Это широко используемый процесс на верфях, источником тепла является трение, создаваемое между вращающимся штифтом и основными металлическими пластинами. Преимуществом этого процесса сварки является возможность его выполнения в вертикальном направлении, что позволяет сваривать трением стыки бортовых обшивок между блоками корабля.

Методы сварки в судостроении:

• Несколько проходов: При сварке листов большой толщины (обычно более 5–6 мм) требуется несколько сварочных проходов, чтобы заполнить зазор между листами, чтобы для достижения полного проникновения. В тех случаях, когда угловой шов выполняется с большими глубокими фасками между пластинами, становится необходимым несколько проходов.

На следующем рисунке показано поперечное сечение многопроходного стыкового сварного соединения, состоящего из восьми проходов. Обратите внимание, что первого прохода недостаточно для обеспечения полного проникновения до корня сустава. Для того, чтобы преодолеть это, предусмотрен обратный ход. Обратный проход — дополнительный проход сварки, выполняемый с противоположной стороны сварного шва перед укладкой основных проходов. Затем излишки материала удаляются для придания гладкости и отделки.

Обратите внимание, что первого прохода недостаточно для обеспечения полного проникновения до корня сустава. Для того, чтобы преодолеть это, предусмотрен обратный ход. Обратный проход — дополнительный проход сварки, выполняемый с противоположной стороны сварного шва перед укладкой основных проходов. Затем излишки материала удаляются для придания гладкости и отделки.

• Прихваточные швы: Перед сваркой двух пластин их прихватывают через равные промежутки по длине сварного соединения. Это делается для того, чтобы удерживать пластины на месте, предотвращая их расхождение из-за градиентов температуры во время основного сварочного прохода. Прихваточные швы представляют собой короткие участки сварного шва, выполненные на прерывистых расстояниях, а электроды, используемые для прихваточных швов, такие же, как и для основных участков.

Рис. 8: Прихваточные швы перед сваркой двух пластин.

• Последовательности сварки: Последовательности сварки подготовлены с учетом возможных искажений. После завершения сварки охлаждение неравномерно по длине шва. Это приводит к возникновению напряжений, которые сближают пластины с одного конца и раздвигают их с другого. В некоторых случаях, особенно при длинных стыковых швах, по длине шва возникают усадки, приводящие к короблению свариваемых пластин. Чтобы свести их к минимуму, последовательность и направление каждого сварного шва заранее определены и перечислены в документе последовательности сварки соответствующей конструкции. Они подготовлены к сварке на всех этапах, начиная от изготовления панелей, узлов, блоков и заканчивая монтажом готовых конструкций на стапеле.

Дефекты сварных швов и проверка качества сварных швов:

Каждое сварное соединение проверяется группой специально обученных инспекторов на наличие дефектов сварных швов. Дефекты сварки могут возникнуть из-за отсутствия навыков у сварщиков, использования неподходящих материалов или неподходящих методов сварки и условий окружающей среды.

Наиболее часто встречаются следующие дефекты сварки:

1. Пластинчатый надрыв.

2. Кратерные трещины.

3. Несоответствующее поперечное сечение или недостаточное проплавление сварочной ванны.

4. Резка под бортом.

5. Захват газа в сварочной ванне.

6. Шлаковые включения в сварном соединении.

7. Перекрытия.

8. Подрезы.

9. Отсутствие армирования.

10. Чрезмерное армирование или дополнительное отложение.

11. Непровар в сварочной ванне.

Ниже рассматриваются наиболее часто используемые неразрушающие методы контроля качества сварных швов.

• Визуальный осмотр: Визуальный осмотр проводится обученным инспектором, при котором любые дефекты поверхности выявляются невооруженным глазом. Отложение шлака на поверхности, неправильная форма наплавленных валиков, неправильное выравнивание пластин и чрезмерное армирование поверхности могут быть обнаружены при визуальном осмотре. Однако все подповерхностные дефекты требуют других методов контроля, которые обсуждаются далее.

• Контроль проникающей краской (DPI) : Поверхностные трещины чаще всего выявляются методом проникающей жидкости. Во-первых, сварной шов очищается, чтобы удалить любой шлак или нежелательный материал с поверхности сварного шва. На сварной шов наносится слой проявителя. Он белого цвета и помогает глазу в дальнейших шагах. Затем краску распыляют на сварной шов. Цвет этого красителя обычно ярко-красный, потому что он наиболее заметен для человеческого глаза. После достаточного времени ожидания поверхность сварного шва зачищают. Очистка удаляет всю краску с поверхности, однако слой проявителя остается. В случае наличия какой-либо поверхностной трещины краситель просачивается внутрь, поэтому после очистки поверхности трещина становится явно красной. Именно для того, чтобы заметить это с наглядностью и применяется проявитель. Наличие любых красных линий указывает на поверхностные трещины, и, следовательно, принимаются корректирующие меры.

• Магнитопорошковый контроль: Небольшие трещины не заметны при испытаниях DPI. Однако магнитопорошковая дефектоскопия выявляет их четко благодаря изменению магнитного поля в трещинах. В этом испытании магнитный порошок распределяется по тестируемому сварному соединению. При изменении магнитного поля в трещине на железном материале магнитные частицы скапливаются по длине трещины, образуя скопления вблизи них. Это дает четкое указание на поверхностные трещины. На изображении ниже показаны две области скопления мелких трещин на трубе.

Однако магнитопорошковая дефектоскопия выявляет их четко благодаря изменению магнитного поля в трещинах. В этом испытании магнитный порошок распределяется по тестируемому сварному соединению. При изменении магнитного поля в трещине на железном материале магнитные частицы скапливаются по длине трещины, образуя скопления вблизи них. Это дает четкое указание на поверхностные трещины. На изображении ниже показаны две области скопления мелких трещин на трубе.

• Радиографический контроль: Метод радиографического контроля основан на фундаментальном принципе воздействия на испытуемый образец пучка излучения с одной стороны и улавливания или регистрации испускаемого излучения на фотопластинке с другой стороны. тестового образца. Именно здесь радиографический контроль очень полезен для обнаружения дефектов подповерхностного сварного шва. Любое препятствие в пределах сварного шва изменит плотность излучения в этой области, что отразится на фотопластинке. Следовательно, радиография в основном используется для проверки консистенции металла сварного шва. На следующем рисунке показано обнаружение поверхностных и подповерхностных несплошностей на фотопленке.

На следующем рисунке показано обнаружение поверхностных и подповерхностных несплошностей на фотопленке.

В рентгенографических исследованиях используются рентгеновские и гамма-лучи. Считывание и интерпретация дефектов сварных швов с радиографических пластин требуют квалифицированного и опытного персонала, специализирующегося на этой работе.

• Ультразвуковой контроль: Ультразвуковой контроль использует тот же принцип, что и радиографический контроль, но с двумя основными отличиями. Во-первых, использование ультразвукового излучения устраняет опасности для здоровья, связанные с вредными рентгеновскими и гамма-лучами, используемыми в рентгенографических исследованиях. Во-вторых, записи не нужно обрабатывать так сильно, как записи рентгенографических тестов, потому что они получаются в графическом формате, как обсуждается ниже.

Зонд посылает пучок ультразвуковых волн в сварной шов. Отраженные волны получаются на графике на экране компьютера. Первый пик на графике связан с отражением от верхней поверхности сварного шва. Второй всплеск (обычно меньшей амплитуды от первого) представляет собой волну, отраженную от обратной (другой) стороны пластин. Присутствие препятствия в области сварки также может отражать некоторые волны обратно к датчику, поэтому вызывает третий всплеск с меньшей амплитудой, чем всплеск, вызванный обратной стороной. Однако этот шип появляется раньше, чем шип с обратной стороны. Вдобавок к этому, поскольку количество волн, теперь достигающих обратной стороны пластин, уменьшается, наличие третьего шипа из-за дефекта сварки также приведет к уменьшению амплитуды второй волны, как показано на схематической диаграмме. ниже.

Первый пик на графике связан с отражением от верхней поверхности сварного шва. Второй всплеск (обычно меньшей амплитуды от первого) представляет собой волну, отраженную от обратной (другой) стороны пластин. Присутствие препятствия в области сварки также может отражать некоторые волны обратно к датчику, поэтому вызывает третий всплеск с меньшей амплитудой, чем всплеск, вызванный обратной стороной. Однако этот шип появляется раньше, чем шип с обратной стороны. Вдобавок к этому, поскольку количество волн, теперь достигающих обратной стороны пластин, уменьшается, наличие третьего шипа из-за дефекта сварки также приведет к уменьшению амплитуды второй волны, как показано на схематической диаграмме. ниже.

Приведенная выше иллюстрация также помогает нам понять, как ультразвуковой контроль может использоваться не только для обнаружения наличия дефекта сварного шва, но и для определения местоположения дефекта. Если толщина пластины равна «Е», расстояние между выступами на передней и задней сторонах сварного соединения без дефекта будет равно «Е» на линейной шкале расстояний на графике. Точно так же расстояние между шипом из-за верхней поверхности и шипом из-за дефекта сварки будет отражать глубину от поверхности, на которой расположен дефект.

Точно так же расстояние между шипом из-за верхней поверхности и шипом из-за дефекта сварки будет отражать глубину от поверхности, на которой расположен дефект.

Именно это свойство ультразвукового контроля делает его наиболее широко используемым методом неразрушающего контроля

для основных сварных конструкций на верфях.

В настоящее время классификационными обществами установлены нормы не только по методам сварки, но и по стандартам электродов для каждого типа соединения в зависимости от его расположения на судне. Ведутся крупные исследовательские работы по прогнозированию характера деформаций сварных швов с целью разработки методов сварки для предотвращения выпрямления конструкций из-за напряжений, вызванных сваркой. Именно этот широкий спектр исследований делает сварку интересной областью исследований для исследователей.

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают взгляды Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Статья или изображения не могут быть воспроизведены, скопированы, переданы или использованы в любой форме без разрешения автора и Marine Insight.

Похожие сообщения

Автоматизированная сварка — Tec-Option

Инновации в технологии привели к значительному прогрессу в автоматизированных методах сварки. Автоматизированная сварка, в том числе роботизированная сварка, обеспечивает множество ценных преимуществ, таких как повышенная точность и безопасность, а также сокращение времени выполнения проекта. Многие отрасли промышленности считают, что автоматическая сварка необходима для их работы. Транспортный и автомобильный секторы особенно приветствуют технологические достижения в сварке как ключевой метод повышения производительности, и число компаний, внедряющих автоматизированные сварочные решения, постоянно растет.

Многие отрасли промышленности считают, что автоматическая сварка необходима для их работы. Транспортный и автомобильный секторы особенно приветствуют технологические достижения в сварке как ключевой метод повышения производительности, и число компаний, внедряющих автоматизированные сварочные решения, постоянно растет.

Автоматизированная сварка — это общий термин, который охватывает несколько сварочных процессов, в которых используется оборудование, способное работать без оператора. Автоматизированные сварочные аппараты используют компьютерные программы для сварки материалов таким образом, чтобы свести к минимуму время обработки и повысить эффективность производства. Роботизированная сварка — это тип автоматизированной сварки, который используется для выполнения сложных сварных швов с использованием робота-манипулятора с несколькими осями.

Автоматическая и ручная сварка

Хотя и автоматическая, и ручная сварка соединяют отдельные материалы с использованием тепла и давления, существуют определенные ситуации, когда один метод предпочтительнее другого. Ручная сварка оптимальна для проектов, где необходимо быстро использовать несколько способов сварки. Опытный сварщик может менять стили сварки и адаптироваться к нестандартным ситуациям легче, чем робот. Ручная сварка также требует рабочего для загрузки и выгрузки заготовки.

Ручная сварка оптимальна для проектов, где необходимо быстро использовать несколько способов сварки. Опытный сварщик может менять стили сварки и адаптироваться к нестандартным ситуациям легче, чем робот. Ручная сварка также требует рабочего для загрузки и выгрузки заготовки.

Однако автоматизированная сварка выполняется роботами без необходимости ручного вмешательства. Процессы роботизированной сварки выполняются быстрее, чем ручные методы, и могут обеспечивать высокую производительность и исключительную точность. Как для ручной, так и для автоматической сварки требуются профессиональные сварщики, поскольку операторы роботов-сварщиков необходимы для программирования роботов. Большинство операторов роботизированной сварки должны получить профессиональную сертификацию, чтобы обеспечить правильное понимание того, как программировать машины и выполнять проекты экономично и быстро.

При автоматизированной сварке робот, способный двигаться во всех трех измерениях, используется для выполнения всех аспектов процесса сварки, от позиционирования материалов до завершения самого сварного шва и даже очистки. На выбор предлагается несколько типов роботов, включая прямолинейные и шарнирные модели. Каждый из них предлагает разную степень контроля движения.

На выбор предлагается несколько типов роботов, включая прямолинейные и шарнирные модели. Каждый из них предлагает разную степень контроля движения.

Все типы роботов оснащены устройством подачи проволоки, которое подает присадочную проволоку в зону, где создается сварной шов. На конце руки робота находится горелка, способная генерировать тысячи градусов тепла. Робот размещает наполнитель проволоки на месте, а затем расплавляет его, создавая сварной шов. Если металл разбрызгивается во время этого процесса, робот может быть запрограммирован так, чтобы обнаруживать это и быстро очищать его до того, как он затвердеет. Он даже может очищать металл от собственных рук.

Сертифицированные операторы играют важную роль в автоматизированном процессе сварки. Американское общество сварщиков предлагает сертификаты для ручной сварки, а также для сварки с помощью роботизированного манипулятора. Операторы роботов-манипуляторов узнают, как научить автоматизированную систему перемещать манипулятор, как изменять параметры системы и как программировать манипулятор для выполнения различных процессов. Во время самой сварки люди могут быть отделены от процесса, что обеспечивает их безопасность.

Во время самой сварки люди могут быть отделены от процесса, что обеспечивает их безопасность.

Преимущества автоматизированной сварки