Техника сварки: Техника и приемы ручной дуговой сварки

alexxlab | 11.03.2023 | 0 | Разное

Техника ручной дуговой сварки MMA – ООО «ЦСК»

Выбор режима ручной дуговой сваркиРежим сварки – это совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные.

| Основные параметры | Дополнительные параметры |

| – диаметр электрода; – величина, род и полярность тока; – напряжение на дуге; – скорость сварки; – число проходов. |

– величина вылета электрода; – состав и толщина покрытий электрода; – положение электрода; – положение изделия при сварке. |

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Сварку швов в вертикально и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10-20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах 16-30 В.

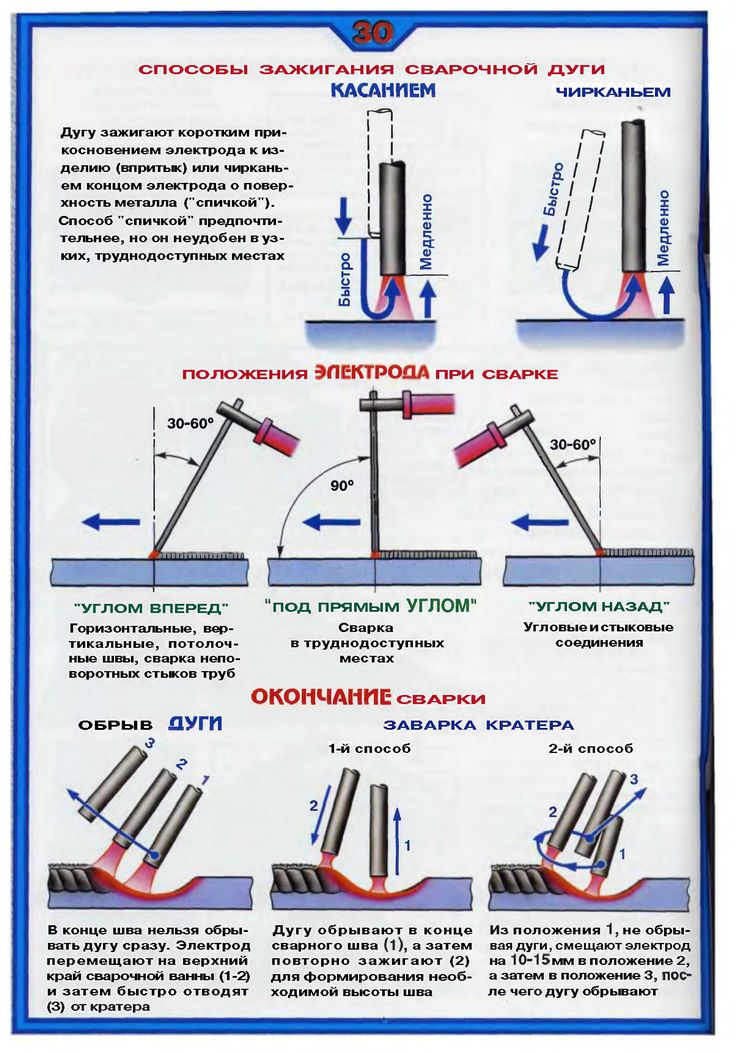

Техника сваркиДуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх или чирканием электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

В процессе ручной дуговой сварки электроду сообщается движение в трех направлениях:

1. Поступательное движение по направлению оси электрода. Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

2. Перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов.

3. Перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения шва понимают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

| Шов | короткий | средний | длинный |

| Протяженность, мм | <300 | 300–1000 | >1000 |

| Способ сварки | сварка от начала шва до его конца | сварка от середины к концам или обратно-ступенчатым методом | от середины к краям (обратноступенчатым способом) или вразброс |

В зависимости от протяженности шва, материала и требований к точности и качеству сварных соединений сварка таких швов может выполняться различно. При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по 150–200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм.

В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы. С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8–10 мм) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20–25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8–10 мм) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20–25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200–300 мм, затем – второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200–300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. «Каскадный» метод является разновидностью горки.

Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем.

| Касание | Чирканье |

| Сварщик концом электрода прикасается к изделию (основному металлу), а затем отводит его на небольшое расстояние (2–4 мм) | сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2–4 мм) |

В том и другом случае приближение электрода к изделию производится быстро, а отвод электрода – медленно. До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания. Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродомВ процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях:

1. Поступательное движение вниз по оси электрода для поддержания необходимой длины дуги.

Чтобы дуга горела устойчиво (стабильно), необходимо поддерживать постоянство ее длины. Длина дуги оказывает большое влияние на качество и формирование сварного шва. Сварку рекомендуется вести короткой дугой. При короткой дуге обеспечивается большая глубина проплавления и лучшая защита расплавленного металла от окружающей атмосферы, т. е. гарантируется высокое качество металла шва. При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5–1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться. Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2. Движение в направлении сварки вдоль оси шва.

Скорость движения электрода вдоль шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Правильно выбранная скорость перемещения электрода обеспечивает правильное формирование и качество сварного шва. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла. Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным».

3. Колебательное движение, концом электрода поперек шва.

Применяется для получения шва нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания концом электрода обеспечивают лучшие прогрев и проплавление кромок основного металла и замедляют остывание сварочной ванны. В процессе колебательных движений середину пути проходят быстро, замедляя движение в крайних точках. Траектория поперечных колебательных движений концом электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, индивидуальными навыками электросварщикам. Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и высокое качество сварки.

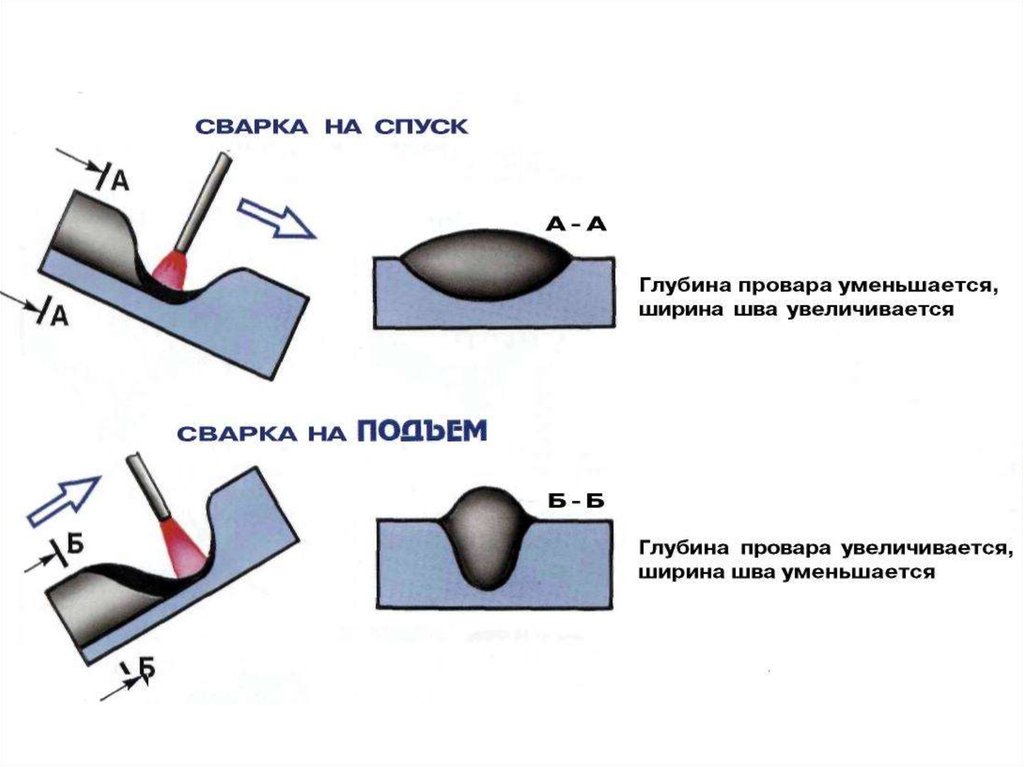

На процесс формирования сварного шва существенное влияние оказывает угол наклона электрода относительно направления сварки.

Сварку можно вести вертикально расположенным электродом или при его наклоне под углом 70—80°. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, полностью попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки  Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

| Направление | Глубина проплавления (провара) | Ширина шва | Обоснование |

| углом вперед | уменьшается (<) | увеличивается (>) | снижение давления столба дуги на поверхность расплавленного металла, т.к. расплавленный металл затекает под столб дуги |

| углом назад | увеличивается (>) | уменьшается (<) | интенсивное вытеснение расплавленного металла из-под столба дуги |

Технология сварки MIG/MAG | Рудетранс

Система для полуавтоматической сварки состоит из источника постоянного тока, устройства подачи проволоки, катушки, горелки и газового баллона.

Ток подается на дугу по сварочной проволоке (проволока подключается к положительному полюсу), которая, расплавляясь, переносится на свариваемый металл. Непрерывная подача проволоки необходима, поскольку материал проволоки постоянно расходуется в процессе сварки.

MIG/MAG – Metal Inert / Active Gas – дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа – наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 … 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 … 1,6 мм при короткой дуге с напряжением 15 … 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Рис. Основные формы расплавления и переноса электродного металла: а) короткими замыканиями; б) капельный; в) струйный

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 … 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

Рис. Изменение тока и напряжения дуги при импульсно-дуговой сварке: In, Un-ток и напряжение основной дуги; Iи, Uи-ток и напряжение во время импульса; tn, tи – длительность паузы и импульса

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности – импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название “струйный” он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до “критического” для данного диаметра электрода.

Название “струйный” он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до “критического” для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Сварочные параметры.

Поскольку внешний вид сварочной дуги и сварочной ванны определяется параметрами сварки, то для сварщика нет необходимости постоянно обращаться к таблицам и диаграммам соотношений различных сварочных параметров.

- сварочное напряжение определяет внешний вид сварочной ванны, однако ее размеры (при постоянно напряжении) могут регулироваться вручную с помощью изменения перемещения горелки.

- Скорость подачи проволоки пропорциональная сварочному току.

Для сварки MIG Короткой дугой/Струйным переносом и Импульсной сварки MIG, в зависимости от используемых сварочных источников доступны простые и быстрые синергетические настройки. В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

Газы

Само название метода полуавтоматической сварки MIG-MAG указывает на использование определенного газа в сварочном процессе: инертного (Ar) для MIG-сварки (Metal Inert Gas) и активного (СО2) для MАG-сварки (Metal Active Gas).

| Углекислый газ(CO2) |

Использование CO2 в качестве защитного газа обеспечивает хорошее проплавление металла, возможность подачи проволоки с высокой скоростью и получение швов с хорошими механическими характеристиками при сравнительно невысоких затратах. |

|---|---|

| Аргон |

Чистый аргон используется только при сварке легких сплавов. Для сварки нержавеющих сталей с содержанием хрома и никеля лучше использовать смесь с добавлением кислорода и углекислого газа в количестве 2%, поскольку это улучшает стабильность дуги и форму шва. |

| Гелий |

Этот газ используется как альтернатива для аргона и позволяет получить большую глубину проникновения (для толстых деталей) и большую скорость подачи проволоки. |

| Смесь аргон-гелий |

Позволяет получить более стабильную дугу, чем при использовании чистого гелия и большую глубину проникновения и скорость подачи проволоки, чем при использовании чистого аргона. |

| Смесь Аргон-CO2 и Аргон-CO2-Кислород |

Эти смеси используются при сварке черных металлов методом КОРОТКОЙ ДУГИ, поскольку это увеличивает теплоперенос. Также эти смеси могут использоваться и при сварке методом СТРУЙНОГО ПЕРЕНОСА. Обычно смесь содержит от 8% до 20% углекислого газа и примерно 5% кислорода. |

Основные методы сварки, которые до сих пор используют профессиональные сварщики

Если вы только начинаете сваривать или являетесь профессионалом в области сварки, скорее всего, у вас есть несколько методов, которые вы использовали с самого начала. Как и любая профессия, сварщик требует базового понимания стандартных приемов и методов, чтобы выполнять работу правильно.

Как и любая профессия, сварщик требует базового понимания стандартных приемов и методов, чтобы выполнять работу правильно.

Если вы новичок, вам может быть интересно, что это за техники, знаете ли вы их уже или как их использовать. Не волнуйся! Мы рассмотрим все методы сварки, на которые до сих пор полагаются даже профессионалы, и способы их применения в ваших сварочных процессах. Присоединяйтесь к нам, и мы углубимся в механику сварки, а также в то, что некоторые методы так же незабываемы и важны, как использование педалей на велосипеде.

Сварка нитевидным валиком

Сварочный валик чаще всего является первым методом сварки, который изучает новичок. Чтобы сделать стрингер, вы проводите электродом прямо по шву. Нет никакого движения, кроме перетаскивания или вытягивания.

Методы прерывистой сварки

Прерывистая сварка также известна как сварка в шахматном порядке. Прерывистая сварка определяется как выполнение сварного шва на два, три или четыре дюйма, затем пропуск того же расстояния и повторная сварка. После начала прерывистой сварки один сваривает другой конец соединения, а затем возвращается к другой стороне и заполняет пространство между сварными швами. Чаще всего первое, что узнают начинающие сварщики, — это нитевидный валик: непрерывная прямая линия.

После начала прерывистой сварки один сваривает другой конец соединения, а затем возвращается к другой стороне и заполняет пространство между сварными швами. Чаще всего первое, что узнают начинающие сварщики, — это нитевидный валик: непрерывная прямая линия.

Техника сварки плетением

Сварка плетением валиком включает в себя создание узора плетения для покрытия большей площади поверхности. Это движение позволяет выполнять защитный шов поверх стрингеров, также известный как многопроходная сварка. Этот метод используется, когда вы наслаиваете сварные швы друг на друга (выполняя несколько сварных швов на одном и том же шве).

Ниже приведены некоторые из наиболее распространенных методов сварки валиком, используемых профессионалами. Знакомство с ними может улучшить ваши сварочные способности. Вот некоторые из наиболее распространенных методов:

Square Weave/C Motion

Этот метод применим независимо от того, свариваете ли вы в плоском или вертикальном положении.

Круговое переплетение

Круговое движение — хороший навык при сварке в горизонтальном положении. Этот метод также отлично подходит для поверхностных сварных швов

Восьмерка/зигзаг

Техника плетения в виде восьмерки и зигзага является хорошей процедурой для выполнения прохода покрытия, когда вы находитесь либо в вертикальном, либо в плоском положении сварки.

J-метод

J-метод сварки наиболее подходит для сварки внахлест и встык.

Техника T

Эту технику лучше всего использовать, когда вы находитесь в положении сварки над головой или в вертикальном положении сварки.

Прямоступенчатое плетение

Этот метод обычно используется для многопроходной сварки и/или нанизывания швов. Этот метод применим для всех положений сварки.

Многопроходная сварка

При сварке толстого листа потребуется более одного сварного шва стрингера, чтобы заполнить зазор и сделать сварной шов прочным. Для этого требуется многопроходная сварка. Многопроходность лучше всего определяется как укладка нескольких валиков на стык. Многопроходность требует использования техники плетения после укладки стрингера. Короткая пауза при плетении поможет вам избежать подрезов и добиться идеального сплавления вашего материала.

Для этого требуется многопроходная сварка. Многопроходность лучше всего определяется как укладка нескольких валиков на стык. Многопроходность требует использования техники плетения после укладки стрингера. Короткая пауза при плетении поможет вам избежать подрезов и добиться идеального сплавления вашего материала.

Прихватка

Прихватка часто используется для сохранения стабильности металла во время сварки. Сварка прихватками также является отличным способом избежать нежелательных деформаций. Например, при сварке квадратной трубы необходимо прихватить каждый угол. Тем не менее, вы должны сначала поместить металл в тиски и зажать его, а затем приварить каждый противоположный угол, чтобы зазоры вокруг трубы были равномерными.

Вот несколько распространенных методов, которые используются сварщиками с любым набором навыков. Если вам требуется более наглядное представление этих методов, ознакомьтесь с разделом 9.0082 Гараж двух парней , демонстрирующий некоторые из этих основных методов в этом видео:

Методы сварки с полезными советами

Сварка — это процесс соединения материалов. С помощью этой процедуры можно соединять в основном металлы или термопласты. При приложении тепла и давления к соединяемым материалам и присадочному материалу создается сварочная ванна, которая при охлаждении образует прочное соединение. Выбор правильной техники очень важен в процессе сварки. Неправильный выбор техники может привести к катастрофическим последствиям. В этом блоге объясняются различные типы сварочных процессов.

1-) Дуговая сваркаРисунок 1: Дуговая сварка [1]

Дуговая сварка – это образование сварочной дуги между электродом и свариваемым материалом (обычно металлом) с использованием источника питания и электродов. Когда расплав остывает, сварной шов сплавляет эти два. Этот метод является наиболее популярным типом сварочного процесса. В основном он делится на две части; плавящимся и неплавящимся электродами.

Когда расплав остывает, сварной шов сплавляет эти два. Этот метод является наиболее популярным типом сварочного процесса. В основном он делится на две части; плавящимся и неплавящимся электродами.

а-) Методы использования расходуемых электродов

Сварка электродуговой сваркой (дуговая сварка защищенным металлом или SMAW)

Это ручная методика, в которой используется расходуемый электрод. Электрод покрыт флюсом. Затем этот флюс используется для прокладки сварного шва. Этот процесс обычно называют сваркой стержнями, потому что в нем используются сварочные стержни или стержни. Они состоят из наполнителя и флюса. Флюс используется для защиты расплавленного металла сварного шва. После этого наполнитель используется для соединения двух кусков металла вместе.

Этот метод в настоящее время принято называть «архаичным». Это очень дешевый метод и требует минимального оборудования. Но конечное качество сварки не идеально. Он может иметь пористость, неглубокое проникновение, растрескивание и очень уязвим к суровым погодным условиям. Как правило, он не очень долговечен. Это очень популярный метод. В основном этим методом пользовались страны третьего мира из-за низкой покупательной способности, люди не могут себе позволить никакие другие методы. Метод сварки стержнем обычно используется в холодильной, сантехнической, автомобильной и строительной отраслях.

Как правило, он не очень долговечен. Это очень популярный метод. В основном этим методом пользовались страны третьего мира из-за низкой покупательной способности, люди не могут себе позволить никакие другие методы. Метод сварки стержнем обычно используется в холодильной, сантехнической, автомобильной и строительной отраслях.

Сварка MIG (дуговая сварка металлическим газом или GMAW)

Вторым по популярности методом является сварка MIG. Это означает «Сварка металлов в среде инертного газа». Процесс сводится к соединению двух кусков металла вместе с проволокой, которая подключена к электродному току. После этого проволока проходит через сварочную палочку, защищенную инертным газом.

Сварка MIG проще в использовании и требует меньшей степени точности по сравнению с другими методами. Но он гораздо более чувствителен к внешним факторам, таким как дождь, ветер и пыль, по сравнению с другими методами. Из-за этого необходимо выполнить более точные настройки, такие как скорость подачи проволоки и напряжение. Две основные проблемы – окалина и пористость. Это приведет к разрушительному результату в структуре, если они не контролируются очень хорошо.

Две основные проблемы – окалина и пористость. Это приведет к разрушительному результату в структуре, если они не контролируются очень хорошо.

MIG намного проще работать и довольно просто сделать. Основная причина этого в том, что электрод автоматически подается через горелку. Оператор сварки TIG использует обе руки, но оператор сварки MIG может вести сварочную горелку по зоне сварки легко.

Этот метод в основном используется в ремонт автомобилей, сантехника, строительство, робототехника и морская промышленность.

Дуговая сварка порошковой проволокой (FCAW)

Для дуговой сварки порошковой проволокой используется специальная проволока, заполненная флюсом, и защитный газ не всегда необходим. FCAW очень дешев и прост в освоении, но имеет ограничения и результаты не эстетичны по сравнению с другими методами. Основными преимуществами этого метода являются универсальность, пригодность для наружного применения, быстрое применение и недорогой метод по сравнению с другими методами.

Дуговая сварка под флюсом (SAW)

Комбинация черной стали и сплавов на основе никеля выполняется с помощью дуговой сварки под флюсом. Этот процесс является самым безопасным процессом среди других. Имеет минимальные выбросы сварочного дыма и дуги. ПАВ требует минимальной подготовки, это быстрый и эффективный метод. В результате он показывает глубокое проплавление сварного шва. Тепло используется для создания флюса, который становится проводящим материалом, и это обеспечивает путь между электродом и сварочным материалом. Сварщик защищен от ультрафиолетового и инфракрасного излучения флюса, потому что это естественная часть процесса SMAW.

b-) Методы неплавящихся электродов

Сварка TIG (дуговая сварка вольфрамовым электродом или GTAW)

Сварка вольфрамовым электродом в среде инертного газа называется TIG и использует неплавящийся вольфрамовый электрод с инертным газом (обычно аргоном). Вольфрам используется из-за его высокой чистоты и твердости. Дает качественный сварной шов. В этом методе тепло создается электрическим потоком через вольфрамовый электрод. Это электричество создает дугу, и эта дуга используется для плавления металлической проволоки для получения сварочной ванны. Это очень популярный метод, используемый в настоящее время, поскольку он обеспечивает высокую чистоту и чистоту сварного шва. Чаще всего используется для обработки нержавеющей стали, магния, алюминия, меди и никеля.

Дает качественный сварной шов. В этом методе тепло создается электрическим потоком через вольфрамовый электрод. Это электричество создает дугу, и эта дуга используется для плавления металлической проволоки для получения сварочной ванны. Это очень популярный метод, используемый в настоящее время, поскольку он обеспечивает высокую чистоту и чистоту сварного шва. Чаще всего используется для обработки нержавеющей стали, магния, алюминия, меди и никеля.

Этот процесс обычно используется, например, в цветной металлургии; производство труб, автомобилей, велосипедов и т. д.

Электрошлаковая сварка (ЭШС)

ESW — это очень эффективный метод однопроходной сварки, который обычно используется для толстых и цветных металлов. Электрическая дуга зажигается проволокой и подается в сварочную ванну с флюсом. Этот процесс применяется до тех пор, пока шлак не достигнет электрода и не погасит дугу. ESW требует очень высокого уровня мастерства. Он обычно используется в морских приложениях и аэрокосмической промышленности.

Сварка атомным водородом (AHW)

AHW — это более старый процесс дуговой сварки. Горелка AHW очень горячая, даже достаточно для сварки вольфрама, который обладает высокой термостойкостью. Этот вольфрамовый шов создает прочный и когезионный шов. Основным принципом работы является разрыв молекул водорода и их рекомбинация при взрыве тепла, температура которого может достигать 3000 градусов по Цельсию.

Дуговая сварка углеродом (CAW)

CAW – это первый изобретенный процесс дуговой сварки, но сегодня он не используется. На смену ей пришла сварка двойной угольной дугой, менее опасная и более эффективная. CAW использует нерасходуемый угольный электрод. Принцип его работы прост: металлы свариваются вместе путем нагревания их электродом до 3000 градусов Цельсия.

Электрогазовая сварка (ЭГС)

Металл сваривается плавящимся электродом. В этом методе не используется давление. В EGW дуга остается зажженной во время процесса, а не гаснет. EGW используется, как правило, в судостроении и производстве резервуаров.

EGW используется, как правило, в судостроении и производстве резервуаров.

Есть и другие виды сварки процессов, отличных от дуговой сварки. Это объясняется ниже.

2-) Газовая сваркаРисунок 2: Газовая сварка [2]

Газовая сварка сочетает в себе горючие газы и чистый кислород для увеличения температуры пламени горелки до 3500 градусов Цельсия. Его также называют кислородно-кислородной сваркой. Этот метод является одним из старейших процессов и используется до сих пор. Он обычно используется в сварке труб, сварке труб и ремонтных работах.

3-) Сварка сопротивлением Сварка сопротивлением — это приложение силы к соседним поверхностям, а затем подача электрического тока вблизи этой поверхности. Этот электрический ток создает сильное тепло. Эта техника имеет множество вариаций. Они называются точечной сваркой, шовной сваркой, стыковой сваркой, сваркой оплавлением, рельефной сваркой и сваркой с осадкой.

Рис. 3: Сварка энергетическим лучом [3]

Сварка энергетическим лучом включает в себя поджигание пучком высокоскоростных электронов сварочных материалов в общей сложности вакуум. Высвобождаемая энергия, исходящая от электронов, превращается в тепло и расплавляет сварочный материал. Основными методами ЭЛС являются сварка лазерным лучом. и электронно-лучевая сварка.

5-) Сварка в твердом состоянии Solis State Welding не использует присадочный материал и выполняется при температурах ниже точки плавления материалов. Этот процесс осуществляется с помощью времени, температуры и давления по отдельности или с помощью всех их одновременно. В этом процессе металл не плавится. Самое интересное в этом процессе то, что это один из старейших методов в мире, и все же большинство современных методов сварки основаны на процессе сварки в твердом состоянии.

С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода.

С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода.