Технологический процесс изготовления детали болт: Производство болтов. Технология и последовательность операций

alexxlab | 18.04.2023 | 0 | Разное

Производство болтов. Технология и последовательность операций

Крепежная деталь, получившая название «болт», представляет собой стержень, с одного конца которого берет начало резьбовая нить, а на другом конце находится элемент, служащий для передачи вращающего усилия – проще говоря, головка. Болты предназначены для скрепления компонентов различных конструкций. Выполняют они эту функцию, как правило, совместно с гайками. Наибольшее распространение получили болты с головкой 6-гранной конфигурации, однако встречается подобный крепеж и с фасонными шляпками. Выпуск мелких партий либо поштучное изготовление осуществляется точением на станках токарно-винторезного типа. Массовое производство болтов предусматривает использование иных современных технологий. Рассмотрим их более подробно.

Холодная штамповкаДля изготовления болтов используется металл следующих видов:

-

сталь, в состав которой не входят легирующие добавки.

Называется она углеродистой;

Называется она углеродистой;

-

сталь, включающая помимо железа и углерода, специальные элементы, обеспечивающие улучшение механических свойств конечной продукции. Ее принято называть легированной;

-

сталь, устойчивая к воздействию коррозии – т.н. «нержавейка»;

-

сплавы, созданные на основе цветных металлов.

Основные требования выдвигаются к качественным показателям металла промежуточного продукта производства – так по-научному называется заготовка. Он должен характеризоваться равномерным химическим составом и обладать высокой пластичностью. Кроме того, поверхность заготовки должна быть свободной от:

-

неметаллических включений;

-

пузырей, образовавшихся в ходе выделения газа;

-

признаков пористости.

Если же такие дефекты имеют место, они в обязательном порядке подлежат удалению. Решается эта задача огневой зачисткой или механическим методом. Заготовки, подготавливаемые под обработку холодной штамповкой, очищаются от оксидов железа, а также от пятен жира. После этого материал подвергается обработке с использованием технологического смазочного состава.

Окалина – это вышеупомянутые окислы элемента Fе – удаляется способом травления. Согласно его требованиям, металл погружается в:

-

десяти-двадцатипроцентный раствор вещества Н2SО4 (серная кислота) на время от 15 до 110 минут, либо

-

кислоту соляную (НСl) концентрированную. Время обработки в данном случае составляет от 10 до 30 минут.

По завершении этой процедуры заготовки нужно промыть сначала горячей, а затем холодной водой. Тогда поверхность будет освобождена от травильного шлама и остатков кислоты.

Тогда поверхность будет освобождена от травильного шлама и остатков кислоты.

Далее заготовки, подготовленные по выше представленной методике, проходят этап известкования. На них может также наноситься особый дополнительный подсмазочный слой.

Следующий этап обработки промежуточных продуктов производства, в качестве сырья для изготовления которых использовались низколегированные сплавы, – это их фосфатирование. Продолжительность выполнения данной операции – минут где-то 10-15. В качестве реактива выступает субстанция с химической формулой Zn3

(PO4)2 – это фосфорнокислая цинковая соль.Очередной шаг процесса подготовки заготовки заключается в нанесении на ее поверхность одного из следующих веществ:

После этого металл может использоваться для производства болтов.

Этапы холодной штамповки

Технологии холодной штамповки присущи следующие плюсы:

-

возможность изготовления болтов широкого ряда типоразмеров с диаметром стержня, достигающем отметки 52,0 мм;

-

высокий уровень производительности;

-

относительно небольшой расход металлического сырья;

-

изготовленный крепеж характеризуется хорошей прочностью, обладает чистой поверхностью и точными рабочими размерами.

Для этой технологии установлен ряд важнейших параметров. Во-первых, это степень деформации заготовки. Данная характеристика определяет технологическую карту. Во-вторых, – величина соотношения h/d, где h – высота шляпки, а d – диаметр стержня. Чем этот показатель больше, тем сложнее производство. В-третьих, это численное значение еще одного соотношения – d/l, где l – длина сегмента заготовки, подвергаемого высадке. Зависимость сложности производства от его величины тоже прямо пропорциональная.

Последовательность этапов холодной штамповки выглядит следующим образом:

-

создание начальной конфигурации шляпки. Выполняется прокатыванием длинномерного метиза, именуемого проволокой, через различные пресс-формы. В результате проволока не только распрямляется, но еще и удлиняется;

-

разделение полученного материала на заготовки.

При этом оставляется запас под шляпки;

При этом оставляется запас под шляпки;

-

формирование стержня. Каждый промежуточный продукт производства пропускается через пресс;

-

формирование шляпки. Процедура также выполняется с помощью прессов;

-

нанесение фаски. Применяется способ обработки валиками под повышенным давлением и со значительной скоростью;

-

скашивание резьбовой кромки. Для этого используется т.н. острильная машина.

Две заключительных этапа реализуются операцией нарезания либо пластической деформацией. Как правило, применяется первый метод. Он предусматривает использование приспособлений, которые специальным образом интегрируются в холодновысадочные агрегаты.

Варианты штамповки болтов

Техпроцесс штамповки болтов классифицируется на 4 варианта.

-

С редуцированием. Эта технология применяется при изготовлении крепежа из легированных, средне- и низкоуглеродистых сталей. С ее помощью производятся болты с сечением резьбовой накатки, равной диаметру стержня.

-

Без редуцирования. Данным способом изготавливаются короткие изделия с небольшой шляпкой, с полной резьбой и с прочностными характеристиками, удовлетворяющими нормам классов от 4.8 до 6.8 включительно. Термообработка здесь, как правило, не выполняется. Используется эта технология довольно-таки редко. Причина – производить по ней крепеж со стандартными шляпками весьма затруднительно. Именно на головках могут образовываться трещины и появляться иные дефекты, выводящие конечную продукцию в категорию брака.

-

С двойным редуцированием. Этот метод подходит для выпуска болтов с прочностью, соответствующей требованиям классов начиная с 4.

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

-

Выдавливание до редуцирования. Данный вариант применяется, когда требуется изготовить высокопрочные болты без процедуры термообработки, характеризующиеся сопротивлением нагрузке на разрыв, колеблющемся в районе отметки 100 кгс/мм кв. Отсутствие этапа термической обработки снижает стоимость производства.

Горячая штамповка

В ходе горячей штамповки происходит осадка металла и его перераспределение в полости штампа от центра к краям. Когда операция проводится в подобном оборудовании открытого типа, формируется облой – так металлурги коротко называют металлический заусенец. Горячая штамповка, выполняемая в штампах закрытого типа, получила название «безоблойная».

Этапы горячей штамповки

Производство болтов по данной технологии предъявляет высокие требования к качеству используемого сырья – проволоки. Поэтому на начальном этапе данная длинномерная метизная продукция тщательно очищается и максимально точно нарезается. Дальнейшая последовательность операций горячей штамповки болтов выглядит так:

-

заготовка разогревается с использованием индуктора до 1000°C;

-

не дав заготовке остынуть, посредством ударного пресса формируется головка крепежной детали. Ее тип оказывает влияние на разновидность и количество прописанных в технологической карте операций;

-

по их завершении с торца, где начинается резьбовая нить, на фрезерном станке снимается фаска;

-

накатка витков осуществляется на автоматизированном резьбонарезном станке.

Нанесение покрытия

Для защиты от процесса коррозии изделия, произведенные штамповкой обоих видов, могут подвергаться оцинкованию – гальваническому либо горячему. Эти работы также предусматривают выполнение ряда этапов. Сначала болты промываются в воде с температурой от +65°C до +75°C. Затем они обезжириваются с помощью раствора ПAB (это общепринятая аббревиатура словосочетания Поверхностно-Активные Вещества). Далее проводится еще одна мойка. Потом осуществляется окончательная очистка травлением в веществе НСl (соляной кислоте). Нужный результат достигается благодаря химической реакции окисления хлорного железа (FеСl

Затем выполняется само оцинкование.

-

При гальваническом способе изделие погружается в раствор электролита. После подключения к минусовой клемме источника постоянного электротока, на его поверхности оседают имеющие положительный заряд ионы цинка (Zn+2).

Они, собственно, и формируют защитный слой.

Они, собственно, и формируют защитный слой.

-

Горячая оцинковка предусматривает погружение болтов в емкость с нагретым до +450°C и перешедшим в жидкое агрегатное состояние цинком.

По завершении каждого способа с болтов устраняются имеющиеся дефекты механического характера, после чего поверхность крепежных деталей при необходимости полируется.

Заключение

Подводя итоги, следует отметить один важный момент, связанный с подготовкой к холодной штамповке заготовок, произведенных из «нержавейки». Здесь процедура фосфатирования заменяется нанесением покрытия известково-солевого типа. Его свойства обеспечивают отсутствие необходимости в дополнительных операциях, способствующих химическому разрушению пленки, сформировавшейся на поверхности стали на этапе пассивации (травления). Кроме того, такое покрытие предоставляет возможность выполнять процедуру волочения на повышенной скорости.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Изготовление деталей болт и гайка. Чертеж детали. Чертеж заготовки

Похожие презентации:

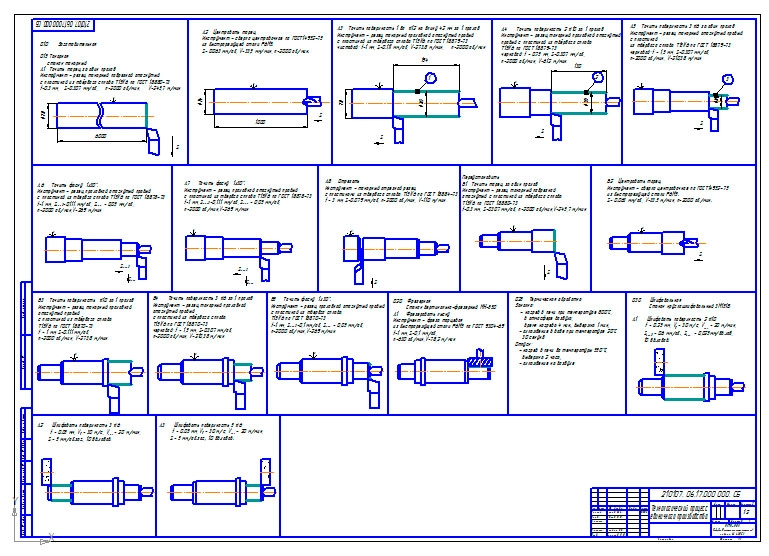

Технологический процесс обработки детали «Вал ротора»

Технология обработки типовых деталей машин

Разработка конструкции ёмкости – коагулятора вместимостью 0,6 м3 линии получения концентратов УНТ в полипропилене

Разработка технологического процесса изготовления детали «Шестерня»

Реконструкции цеха ремонта автомобилей с разработкой конструкции стенда для разборки шатунно-поршневой группы

Стандарт механической обработки детали 5910-9305268 «Кольцо»

Чертеж детали типа «вал»

Технологический процесс изготовления детали валик

Общие правила выполнения чертежей деталей

Слесарное дело и технические измерения

Технологический процесс изготовления детали «Палец

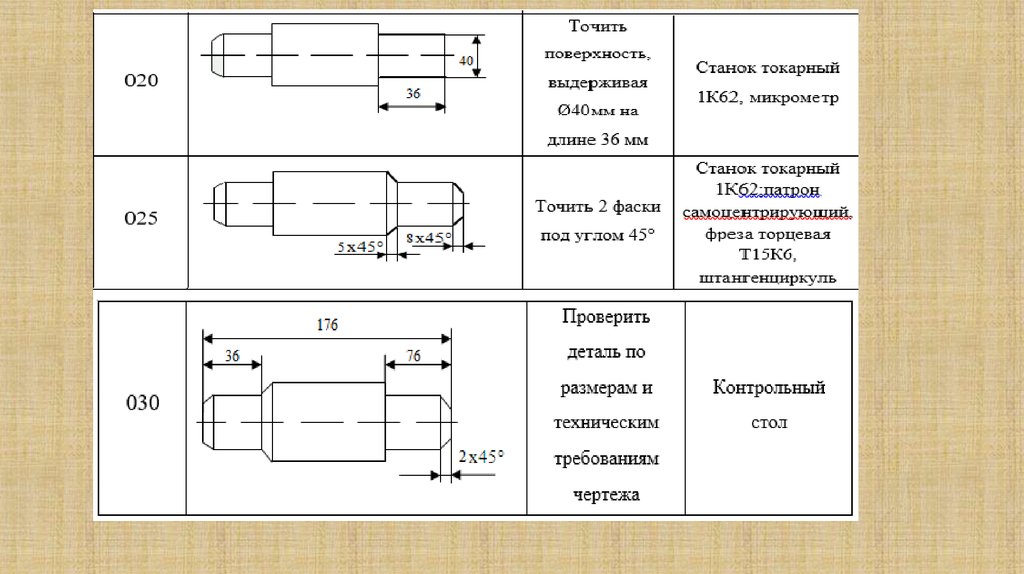

Чертеж детали

Чертеж заготовки

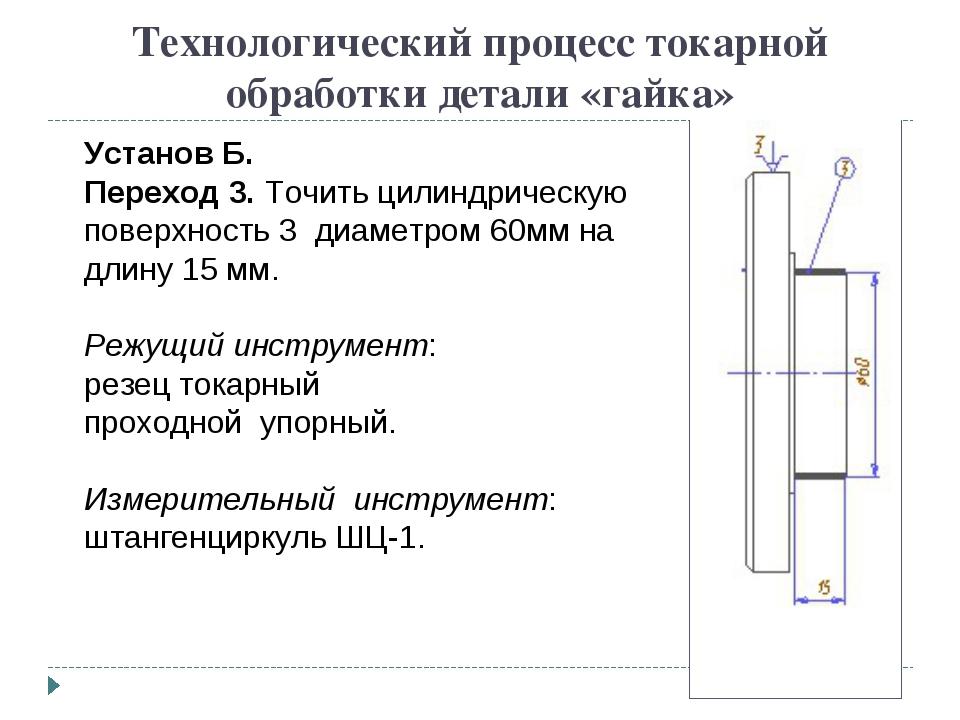

Установ А

005 Токарная операция

1. Установить заготовку

Установить заготовку

в трех кулачковый патрон и закрепить

длина – L 76 мм, диаметр – Ø 34мм

2 Подрезать торец Ø 34 мм на L 17

3 Точить

Ø32 мм на L 69

4 Точить Ø25 мм на L 50

5. Точить канавку Ø23 на длину L 50

6. Точить фаску 2×45°

7 Отрезать заготовку на L 66мм Ø32 мм

Установ Б

1 Переустановить заготовку, закрепить

2 Подрезать торец Ø 34 мм на L 17

3. Точить фаску 2×45

Детали «Болт» и «Гайка»

Болт — крепёжное изделие в виде стержня с наружной резьбой, как правило,

с шестигранной головкой под гаечный ключ, образующее соединение при

помощи гайки или иного резьбового отверстия.

Болтом скрепляются отдельные детали с помощью навинчивания на него

гайки.

Гайка — крепёжное изделие с резьбовым отверстием, образующее

соединение с помощью болта

Обычно гайки изготавливаются шестигранной формы под гаечный ключ,

но могут быть и квадратными, круглыми с насечкой.

Резьба в технике — чередующиеся выступы и впадины на поверхности

тел вращения, расположенные по винтовой линии. Является основным

Является основным

элементом резьбового соединения.

Шаг резьбы (Р) — это расстояние между соседними вершинами в миллиметрах.

Резьба бывает наружной (болты, винты, шпильки) и внутренней (гайки).

Резьбы бывают правыми которые завинчивают по ходу часовой стрелки, и

левыми, которые завинчивают против хода часовой стрелки.

Технологический процесс изготовления детали «Болт

« и «Гайка»

Чертеж детали болт

Эскиз заготовки для деталей болт и гайка

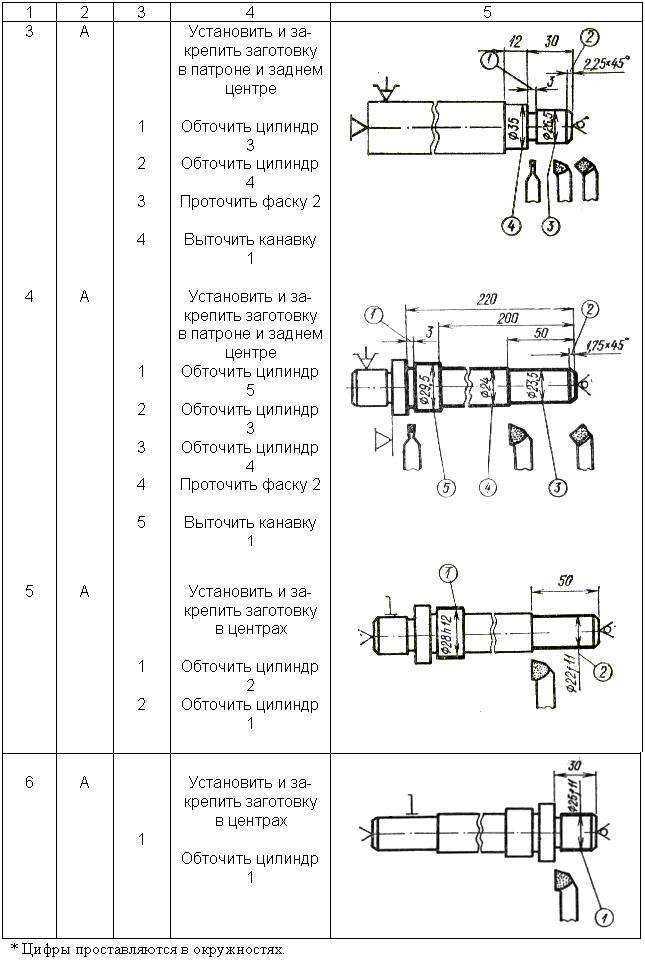

Последовательность выполнения операций

№

операци

и

Вид операции

005

Слесарная

Выбрать заготовку под ключ 17мм,

закрепить в тисках, отрезать на L 42мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

2. Подрезать торец

3 точить поверхность Ø 12 мм L 50 мм

4 Точить заготовку Ø 12 мм L 30 мм

Эскиз

Инструменты и

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

Последовательность выполнения операций

Продолжение таблицы

№

операции

010

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Снять фаску 2×45° и отрезать заготовку L

40 мм

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной,

Резец отрезной

015

Слесарная

Нарезать резьбу М10

На L 15 мм

020

контроль

Тески, плашкодержатель,

плашка, штангенциркуль

Последовательность выполнения операций

Продолжение таблицы второй способ нарезания резьбы при изготовлении болта

№

операции

010

Вид операции

Инструменты,

приспособления,

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Точить фаску 2×45° и нарезать

резьбу М 10 на L 40 мм

6 Отрезать заготовку мм L 40 мм

015

Эскиз

контроль

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной

ТВС модели 16К20,

трехкулачковый патрон,

плашка и

плашкодержатель

Технологический процесс изготовления детали «Гайка»

Чертеж детали

Чертеж заготовки

Последовательность выполнения операций

№

операции

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

005

010

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

4 Точить заготовку Ø 12 мм L 30 мм

Последовательность выполнения операций

№

операции

Вид операции

005

Слесарная

Выбрать заготовку под ключ 32 мм,

закрепить в тисках, отрезать на

L 40мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

Установить закрепить заготовку

2. Подрезать торец, снять фаска

3 Сверлить сквозное отверстие Ø

31,4 мм L 40 мм.

4 Снять фаску 2×45

5 Нарезать резьбу М 22 на L 18 мм и

отрезать заготовку на L 18 мм

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по

маралу, тески,

чертилка

ТВС модели 16К20,

трехкулачковый

патрон,

штангенциркуль,

резец проходной,

Сверло, развертка

Метчик

Последовательность выполнения операций

№

операции

Вид операции

Слесарная

1 Выбрать заготовку под ключ 32 мм,

закрепить в тисках

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

2. отрезать на L 40мм

3. Закрепить заготовку в тисках и

обработать торец (с 2-х сторон)

Тески , напильник

4. Накернить центр и сверлить

сквозное отверстие Ø 31,4 мм L 18,5

мм.

Тески, молоток, чертилка,

линейка, кернер , сверло,

дрель (коловорот)

5 Нарезать метрическую резьбу

М 22 на L 18 мм

Метчик, вороток,

угольник

005

6 Окончательная операция

Нарезание резьбы метчиком

а – метчик

3- хвостовик

2 – лезвия

1 – канавка

б- процесс нарезания

1 – заготовка

2-метчик

3- вороток

б – приём нарезания

а — плашка

1 – заготовка

2- плашка

3 – плашкодержатель

Опасности в работе

1. Травмирование осколками металла.

Травмирование осколками металла.

2. Травмирование при работе неисправным инструментом.

До начала работы

1. Наденьте спецодежду (фартук с нарукавниками или халат) и

головной убор (берет или косынку).Тщательно подберите волосы и

заправьте концы косынки.

2. При рубке металла наденьте очки.

3. Проверьте наличие инвентаря (совок, сетка, щетка для чистки

напильников, сиденье, подставная решетка).

4. Проверьте состояние инструмента индивидуального пользования,

разложите их в порядке, установленном учителем. В случае

неисправности инструмента сообщите об этом учителю.

5. Проверьте состояние верстачных тисков (губки тисков должны быть

плотно привинчены, насечка не сработана).

Во время работы

1. Прочно закрепите обрабатываемую деталь в тисках.

2. Рычаг тисков опускайте плавно, чтобы не получить травму рук.

2. Работу выполняйте только исправными инструментами.

English Русский Правила

Что такое болт и процесс его производства? | Винт, гайка, болт

Знания

Болт является одним из основных компонентов метизов в машиностроении и строительстве. Процесс производства болтов превратился в передовой и высокотехнологичный многоэтапный процесс.

Процесс производства болтов превратился в передовой и высокотехнологичный многоэтапный процесс.

Опубликовано: 14 сентября 2021 г.

- Что такое пятно?

- Процесс производства болтов

Что такое пятно?

Болт представляет собой тип резьбового соединения. Он поставляется с внешней наружной резьбой, для которой требуется соответствующая предварительно сформированная внутренняя резьба, например, гайка. Болты очень похожи на винты.

Как работают гайки и болты?

Благодаря стремительной индустриализации и внедрению капиталоемких технологий гайки и болты получили широкое применение в обрабатывающей промышленности в качестве промышленных крепежных деталей для соединения различных машин и конструкций и устанавливаются в различные виды машин и оборудования.

Гайки используются в качестве крепежа и состоят из отверстий с резьбой и используются с соответствующими болтами для соединения нескольких деталей вместе. Хотя болт описывается как резьбовое крепление, он состоит из внешней резьбы, которая требует внутренней резьбы, такой как гайка. Гайки и болты дополняют друг друга. Гайки и болты используются по-разному, а гайки и болты используются для изготовления готовой продукции, изготовления мебели и необходимы для изготовления конечной продукции, которую можно использовать для потребления.

Гайки и болты дополняют друг друга. Гайки и болты используются по-разному, а гайки и болты используются для изготовления готовой продукции, изготовления мебели и необходимы для изготовления конечной продукции, которую можно использовать для потребления.

Металлические крепежные изделия, производимые операторами в отрасли производства винтов, гаек и болтов, можно разделить на прецизионные крепежные изделия, адаптированные для конкретных проектов или клиентов, общие крепежные изделия, состоящие из винтов, гаек, болтов, заклепок и шайб в соответствии с соответствует промышленному стандарту производства и предназначен для более широкого рынка.

Процесс производства болтов

Болты могут иметь самые разные размеры и формы, соответствующие различным спецификациям, но производственный процесс примерно одинаков. Сначала стальная проволока подвергается холодной ковке, придавая ей правильную форму, затем подвергается термообработке для повышения прочности и обработке поверхности для повышения долговечности, а затем упаковывается и отправляется. Однако для более точных и сложных конструкций болтов в производственный процесс будут добавлены другие технологические этапы. В зависимости от того, где используется крепеж, существует множество различных вариантов согласования процессов для производства правильного болта.

Однако для более точных и сложных конструкций болтов в производственный процесс будут добавлены другие технологические этапы. В зависимости от того, где используется крепеж, существует множество различных вариантов согласования процессов для производства правильного болта.

- Производство болтов начинается с холодной ковки. Сначала большую стальную проволоку разматывают и нарезают на заданную длину, соответствующую требованиям международного стандарта ISO 898-1. Для придания холодной кованой катанке правильной формы используются специальные инструменты. В основном процессе сталь формуется при комнатной температуре и превращается в серию форм под высоким давлением. Требуемый допуск может составлять только одну сотую миллиметра. Точность соответствует требованиям. Процесс холодной ковки позволяет производить болты быстро, большими партиями и с высокой однородностью. Для более сложных конструкций болтов, которые нельзя сформировать только холодной ковкой, может потребоваться дополнительная помощь в процессе токарной обработки или сверления.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы. - Термическая обработка является стандартным процессом для всех болтов, включая воздействие на болт экстремальных температур для упрочнения стали. Обработку резьбы обычно проводят перед термической обработкой и проводят прокаткой или нарезкой, когда сталь мягкая. Прокатные работы очень похожи на холодную ковку и включают в себя пропускание болтов через штамп для формирования и формования стали в виде резьбы. Резка включает резку и удаление стали для образования резьбы. Поскольку термическая обработка изменяет характеристики стали, делая ее более твердой, предварительное нарезание резьбы проще и дешевле. Однако резьба после термической обработки будет означать лучшие усталостные характеристики. Для длинных болтов, длина которых превышает диаметр болта в десять раз, термическая обработка может восстановить исходную круглую форму стальной проволоки.

Поэтому часто необходимо применять процесс выпрямления.

Поэтому часто необходимо применять процесс выпрямления. - Выбор обработки поверхности зависит от применения болтов и требований заказчика. Как правило, основной задачей крепежных изделий является коррозионная стойкость, поэтому гальванические покрытия, наносимые электролитической обработкой, являются распространенным решением. Это процесс погружения болта в цинкосодержащую жидкость и подачи электрического тока, чтобы цинк образовал покрытие на болте. Однако электролитическая обработка увеличивает риск водородного охрупчивания. Другой вариант — цинковые чешуйки, обладающие более высокой коррозионной стойкостью.

Вышеуказанные процессы являются этапами производства болта, а их продолжением является контроль качества, обеспечивающий проверку качества каждого болта и обеспечение того, чтобы каждый болт поставлялся и упаковывался надлежащего качества.

Опубликовано 14 сентября 2021 г. Источник: nord-lock

Дальнейшее чтение

Актуальная тема

Вас также может заинтересовать .

..

..Заголовок

Знание

Каковы распространенные типы пластикового оборудования в индустрии пластмасс?

Технология обработки литья пластмасс широко используется в производстве многих высокотехнологичных продуктов, таких как автозапчасти, электронные продукты 3C, разъемы, дисплеи, мобильные телефоны, пластиковые оптические линзы, продукты биомедицинского применения, предметы первой необходимости и т. д. , С тенденцией к диверсификации использования продукта и изменчивости функциональных требований технология обработки литья пластмасс стремительно развивается день ото дня.

Заголовок

Знание

Какова структура фрезерного станка?

Фрезерные станки обеспечивают поддержку обрабатывающей промышленности. Фрезерные станки могут выполнять практически любые фрезерные операции, такие как зубофрезерование, фрезерование резьбы, угловое фрезерование и т. д.

Фрезерные станки могут выполнять практически любые фрезерные операции, такие как зубофрезерование, фрезерование резьбы, угловое фрезерование и т. д.

Заголовок

Знание

А как насчет штамповочных прессов?

Штамповочный пресс — это машина, которая может обрабатывать листовой металл до нужной формы. Он обычно используется для штамповки металла, чтобы преобразовать плоский металлический лист в определенную форму. Какие бывают виды штамповочных машин? Давайте выкопаем это!

Заголовок

Знание

Что такое осциллограф?

Осциллограф — это диагностический прибор, отображающий электрические сигналы. Будь то простой или сложный продукт, он включает в себя электронные компоненты, а его конструкция, проверка и процесс отладки требуют осциллографа для анализа множества электрических сигналов, которые заставляют продукт просыпаться.

Будь то простой или сложный продукт, он включает в себя электронные компоненты, а его конструкция, проверка и процесс отладки требуют осциллографа для анализа множества электрических сигналов, которые заставляют продукт просыпаться.

Заголовок

Знание

Что такое термомагнитная технология?

Магнитная запись с нагреванием (HAMR) — это технология, в которой лазерное тепло используется для предварительного нагрева высокостабильного носителя для облегчения магнитной записи данных.

Заголовок

Знание

Ключевые компоненты автомобильных полупроводников: ECU, MCU и датчик

Рынок автомобильных полупроводников по-прежнему настроен оптимистично. В настоящее время основные автомобильные полупроводниковые микросхемы включают микроконтроллеры (MCU), ИС управления питанием, контроллеры цифровых сигналов (DSP), датчики, силовые полупроводники, дискретные компоненты, микроэлектромеханические (MEMS), память, индивидуальные прикладные ИС (ASIC) и т. д. Цепочка поставок автомобильных чипов сложна и длинна. После шторма дефицита в 2021 году автопроизводители начали сокращать цепочку поставок полупроводников, надеясь сократить длинную цепочку. У некоторых автопроизводителей даже есть идея самостоятельно разрабатывать и проектировать автомобильные полупроводники.

В настоящее время основные автомобильные полупроводниковые микросхемы включают микроконтроллеры (MCU), ИС управления питанием, контроллеры цифровых сигналов (DSP), датчики, силовые полупроводники, дискретные компоненты, микроэлектромеханические (MEMS), память, индивидуальные прикладные ИС (ASIC) и т. д. Цепочка поставок автомобильных чипов сложна и длинна. После шторма дефицита в 2021 году автопроизводители начали сокращать цепочку поставок полупроводников, надеясь сократить длинную цепочку. У некоторых автопроизводителей даже есть идея самостоятельно разрабатывать и проектировать автомобильные полупроводники.

Заголовок

Знание

Что такое обработка листового металла?

«Листовой металл» в обработке листового металла относится к тонким металлическим пластинам, которые можно обрабатывать путем растяжения, штамповки, гибки и т. д., а толщина обычно составляет менее 6 мм. Обычные материалы включают железные листы (черная сталь SPHC, холоднокатаная сталь SPCC, оцинкованная сталь SECC), стальной лист с горячим цинкованием SGCC), нержавеющая сталь (SUS304, SUS316), алюминий (AL5052), медь и т. д. Обработка листового металла отличается от других технологий обработки. Он включает в себя множество различных этапов, таких как: лазерная резка, перфорация NCT, резка, фальцовка, сварка, клепка и т. д. Конкретными производимыми продуктами обычно являются опорные рамы, кожухи оборудования, внутренние детали и некоторые функциональные объекты, такие как электронные панели управления, чехлы для медицинского оборудования, чехлы или детали для автоматических очистных машин в аэропортах, шкафы для снимков, чехлы и детали для оборудования для пищевой промышленности.

д., а толщина обычно составляет менее 6 мм. Обычные материалы включают железные листы (черная сталь SPHC, холоднокатаная сталь SPCC, оцинкованная сталь SECC), стальной лист с горячим цинкованием SGCC), нержавеющая сталь (SUS304, SUS316), алюминий (AL5052), медь и т. д. Обработка листового металла отличается от других технологий обработки. Он включает в себя множество различных этапов, таких как: лазерная резка, перфорация NCT, резка, фальцовка, сварка, клепка и т. д. Конкретными производимыми продуктами обычно являются опорные рамы, кожухи оборудования, внутренние детали и некоторые функциональные объекты, такие как электронные панели управления, чехлы для медицинского оборудования, чехлы или детали для автоматических очистных машин в аэропортах, шкафы для снимков, чехлы и детали для оборудования для пищевой промышленности.

Заголовок

Знание

Что такое промышленный холодильник?

Охладитель – это устройство, используемое для охлаждения в процессе производства.

Заголовок

Знание

Как выбрать подходящую систему бесперебойного питания?

Источник бесперебойного питания (ИБП) — это устройство, которое непрерывно обеспечивает резервное питание переменного тока для устройств электрической нагрузки и поддерживает нормальную работу электроприборов, когда электросеть выходит из строя. Системы бесперебойного питания можно разделить на онлайновые, автономные и линейно-интерактивные. Требования к мощности каждого поля различны. Как выбрать подходящий?

Заголовок

Знание

Что такое анодирование?

Анодирование – это обработка, используемая для улучшения поверхностных свойств металлов. Он может улучшить внешний вид, долговечность, проводимость или другие свойства металлической поверхности и помочь защитить ее от износа и коррозии. Кроме того, его также можно использовать для изготовления материалов различной формы, таких как резиновые кольца, детали прессового типа или режущие инструменты для обрезки. Поэтому анодирование является распространенным методом металлообработки.

Он может улучшить внешний вид, долговечность, проводимость или другие свойства металлической поверхности и помочь защитить ее от износа и коррозии. Кроме того, его также можно использовать для изготовления материалов различной формы, таких как резиновые кольца, детали прессового типа или режущие инструменты для обрезки. Поэтому анодирование является распространенным методом металлообработки.

Заголовок

Знание

Что такое Пунш? Принцип удара, тип, введение материала

Штамповочная машина, также известная как штамповочная машина, представляет собой технологию формовочного процесса. Есть много его типов. Из-за различных структурных принципов цена и эффект обработки будут соответственно разными, но все они имеют что-то общее с точки зрения структурного состава. С быстрым развитием штамповочной промышленности конкуренция во всех сферах жизни растет, и она применяется в различных отраслях, таких как аэрокосмическая промышленность, образование, автозапчасти, оборудование для дайвинга и так далее. Далее будут представлены структура, тип и материал пуансона.

С быстрым развитием штамповочной промышленности конкуренция во всех сферах жизни растет, и она применяется в различных отраслях, таких как аэрокосмическая промышленность, образование, автозапчасти, оборудование для дайвинга и так далее. Далее будут представлены структура, тип и материал пуансона.

Заголовок

Знание

Введение в различные виды сварки

Сварка — это производственный процесс и технология, в которых используется тепло, высокая температура или высокое давление для соединения металлов или других термопластичных материалов, таких как пластмассы. По состоянию металла в процессе сварки и характеристикам процесса способы сварки можно разделить на три категории: сварка, сварка давлением и сварка пайкой.

IndustrySpider Man Spider Man Spider Man Spider Man Spider ManSpider Man Spider ManWolverineCaptain AmericaX-MenCrocodile

TopicSpider ManWolverineCaptain AmericaX-MenCrocodile

AreaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua & BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBonaireBosnia & HerzegovinaBotswanaBrazilBritish Indian Ocean TerBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChannel IslandsChileChinaChristmas IslandCocos IslandColombiaComorosCongoCook IslandsCosta RicaCote DIvoireCroatiaCubaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast ТиморЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузский Южный ТерГабонГамбияГрузияГерманияГанаГибралтарГреа t BritainGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuyanaHaitiHawaiiHondurasHong KongHungaryIcelandIndonesiaIndiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJordanKazakhstanKenyaKiribatiKorea NorthKorea SouthKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalaysiaMalawiMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMidway IslandsMoldovaMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNambiaNauruNepalNetherland AntillesNetherlands (Holland, Europe)NevisNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorwayOmanPakistanPalau IslandPalestinePanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandPolandPortugalPuerto RicoQatarRepublic of MontenegroRepublic of SerbiaReunionRomaniaRussiaRwandaSt BarthelemySt EustatiusSt HelenaSt Kitts-NevisSt LuciaSt MaartenSt Pierre & MiquelonSt Vincent & GrenadinesSaipanSamoaSamoa AmericanSan MarinoSao Tome & PrincipeSaudi ArabiaSenegalSey chellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSudanSurinameSwazilandSwedenSwitzerlandSyriaTahitiTaiwanTajikistanTanzaniaThailandTogoTokelauTongaTrinidad & TobagoTunisiaTurkeyTurkmenistanTurks & Caicos IsTuvaluUgandaUnited KingdomUkraineUnited Arab EmiratesUnited States of AmericaUruguayUzbekistanVanuatuVatican City StateVenezuelaVietnamVirgin Islands (Brit)Virgin Islands (USA)Wake IslandWallis & Futana IsYemenZaireZambiaZimbabwe

Приостановить тристик арку Лорем ипсум Долор сит амет

Мори лакус авг скалярный Сед Ронкус максимус

Идентификатор Nunc ниси коммодо Проин ут гной

Прозрачный

Применить

Эволюция производства болтов

Как и винт , болт занимает важное место как в промышленности, так и в повседневной жизни. На самом деле болты и винты используются чаще, чем любой другой тип механического крепления, и их можно найти почти в каждой простой или сложной машине. Хотя абсолютного различия нет, разницу между винтами и болтами можно в общих чертах определить как размер резьбы и конусность. Болты обычно крупнее и не имеют конических концов. В стандартном использовании крепеж, затянутый гайкой, обычно считается болтом.

На самом деле болты и винты используются чаще, чем любой другой тип механического крепления, и их можно найти почти в каждой простой или сложной машине. Хотя абсолютного различия нет, разницу между винтами и болтами можно в общих чертах определить как размер резьбы и конусность. Болты обычно крупнее и не имеют конических концов. В стандартном использовании крепеж, затянутый гайкой, обычно считается болтом.

Без болтов мы не смогли бы скрепить рамы автомобилей или подлокотники и спинки стульев. Устройство, столь же обычное, как ножницы, или такое сложное, как ускоритель частиц, будет выведено из строя. Самоочевидная полезность современного болта делает еще более интересным изучение того, как этот предмет стал столь важным для нашего образа жизни. Только в Соединенных Штатах затвор прошел несколько различных этапов развития.

Истоки производства болтов

Использование болтов восходит к древним ирригационным системам и строительным проектам, но металлические болты и винты не стали стандартом до начала современной эпохи. Первые машины, используемые для производства металлических болтов, напоминали токарные станки и были изобретены во Франции в середине шестнадцатого века. Однако только в девятнадцатом веке и с началом массового производства болты стали нормой в промышленном производстве.

Первые машины, используемые для производства металлических болтов, напоминали токарные станки и были изобретены во Франции в середине шестнадцатого века. Однако только в девятнадцатом веке и с началом массового производства болты стали нормой в промышленном производстве.

В Соединенных Штатах первое систематическое производство болтов было основано Микой Раггом в 1818 году. Рагг был кузнецом из Коннектикута, который разработал процесс резки и нагревания квадратных железных стержней на куски размером с болт. Затем эти заготовки были сглажены вдоль наковальни, а для придания формы головке болта и резьбе использовался высекальный пресс. Использование станочных процессов, таких как штамповка и обрезка штампов, оказалось эффективным как с точки зрения времени, так и с точки зрения затрат. К 1840 году Рагг продал несколько тысяч болтов и расширил производство, производя почти 500 болтов в день.

Болт Инновации После успеха новаторских методов производства болтов Rugg другие производители начали разработку новых технологий и методов, чтобы извлечь выгоду из растущего рынка крепежных изделий. Уильяму Кларку, другому производителю из Коннектикута, приписывают разработку первых болтов и штампов из круглого, а не квадратного железа в 1860-х годах. Кларк также упростил процесс формирования головки болта, используя сжатие штампа для создания головки и изогнутой шейки за одну операцию. Его болты с защемленной и вогнутой шейкой оказались очень экономичными и снизили риск расщепления древесины при забивании болтов в заготовку.

Уильяму Кларку, другому производителю из Коннектикута, приписывают разработку первых болтов и штампов из круглого, а не квадратного железа в 1860-х годах. Кларк также упростил процесс формирования головки болта, используя сжатие штампа для создания головки и изогнутой шейки за одну операцию. Его болты с защемленной и вогнутой шейкой оказались очень экономичными и снизили риск расщепления древесины при забивании болтов в заготовку.

Некоторые из других новых конфигураций болтов, появившихся в течение следующего тридцатилетнего периода, включали:

- Звездообразный болт: Это был болт с пережимной шейкой, похожий на первую конструкцию Кларка, которая в конечном итоге попала под действие его патента.

- Болт с полуторной шейкой: Конфигурация с полуторной шейкой имела тонкую головку болта и короткий прямоугольный стержень.

- Болт с ребристой головкой: Этот болт имеет узкие выступы под головкой, что обеспечивает его устойчивость при затяжке или снятии гайки.

К 1905 году в США насчитывалось более пятисот заводов, специализирующихся на производстве болтов и гаек. Стремительно растущий спрос на болты во второй половине девятнадцатого века отчасти был вызван распространением новых конструкций болтов.

Текущие методы производстваДвадцатый век стал свидетелем развития наших современных методов изготовления болтов, в частности благодаря достижениям и вооружениям, порожденным двумя мировыми войнами. Хотя эти методы значительно расширили прежние производственные возможности, в принципе они были аналогичны первоначальным процессам, разработанным в 1800-х годах. Например, технология холодной ковки, используемая сегодня, восходит к холоднокованым болтам с ребристыми головками, впервые разработанным в 189 году.0.

В большинстве современных методов изготовления болтов используется холоднокованая головка для придания формы стальной заготовке. Захватывающая матрица удерживает металлическую ложу на месте, а вогнутый компрессионный пуансон формирует изогнутую круглую головку болта.

Называется она углеродистой;

Называется она углеродистой;

При этом оставляется запас под шляпки;

При этом оставляется запас под шляпки;

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

Они, собственно, и формируют защитный слой.

Они, собственно, и формируют защитный слой.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы. Поэтому часто необходимо применять процесс выпрямления.

Поэтому часто необходимо применять процесс выпрямления.