Технологический процесс изготовления детали: Технологический процесс обработки детали при модернизации станка ТПК-125

alexxlab | 30.05.2023 | 0 | Разное

Разработка технологического процесса изготовления деталей в СПб

- Металлообработка

- Услуги

- Разработка технологического процесса

Для производства любой детали требуется разработка основного технологического процесса. Решение этой сложной задачи предполагает большое число допустимых решений. Непосредственно сам технологический процесс, в ходе которого будет изготовлена деталь, имеет общую схему. Она может быть представлена, в соответствии с требованиями рабочего чертежа, как последовательные приближения к основным показателям детали.

Рассчитать стоимость разработки технологического процесса

Согласен на обработку данных

во-первых это

Непревзойденное качество готовой продукции

во-вторых

Один из самых современных технопарков в СПб

и в-третьих

Лучшие цены на металлообработку

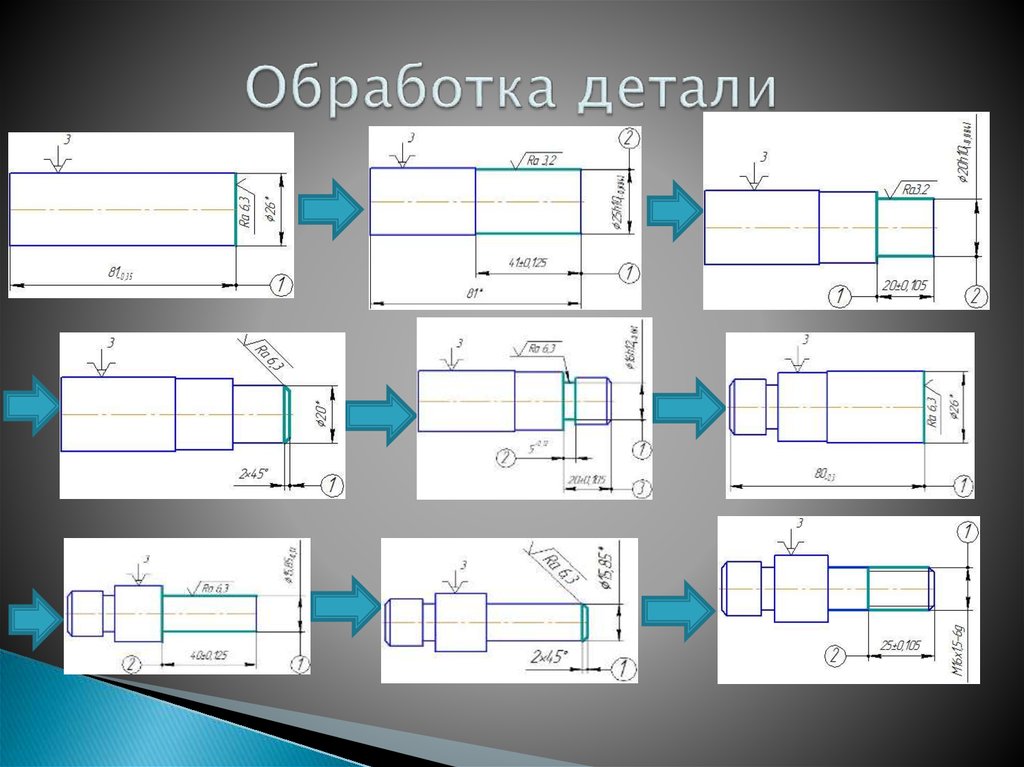

Основные этапы приближения:

- Заготовительный.

Процедура первого приближения.

Процедура первого приближения. - Черновой этап. Процедура второго приближения.

- Чистовой этап. Процедура третьего приближения.

- Отделочный этап. Процедура четвертого приближения.

Применение данного научного подхода позволяет объяснить тот факт, что в процессе черновой обработки могут появиться относительно существенные погрешности. Это происходит в результате деформации заготовки, которую вызывает существенный нагрев детали и процесс резки. Кроме того, отделочные операции проводятся в конце маршрута. Это позволяет снизить риск ненамеренного повреждения поверхностей, прошедших окончательную обработку, в процессе транспортировки. Важно учитывать то обстоятельство, что выполнение черновой обработки, вероятнее всего, будет доверено работнику с начальной квалификацией на бывшем в употреблении и изношенном оборудовании. Общая последовательность работы устанавливается в следующем порядке: первыми обрабатываются поверхности, принятые условно за технологические базы.

Построение маршрута по изложенному выше принципу целесообразно не для каждого ситуации. При условии, что обрабатываемая поверхность имеет небольшие габариты и исходная заготовка жесткая, а для некоторых элементов заключительную доработку допускается проводить на начальном этапе маршрута. В некоторой степени предлагаемый принцип проведения работ находится в противоречии с принципами концентрации обработки. Смысл последнего заключается в совмещении переходов обработки чистовой и черновой в течение одной операции. В случае, когда деталь подвергают термической обработке, то в процессе ее изготовления технологию разделяют на два этапа: до и после термообработки.

Необходимо предусмотреть заранее возможность обработки отдельных поверхностей или правку деталей сразу после термообработки, требующихся для устранения деформации. В зависимости от назначенных конструкторских баз планируется последовательность обработки. По завершении операции механической обработки традиционно назначается контрольная операция. Допускается изменение последовательности проведения операций с учетом того, по какому процессу деталь будет обрабатываться: групповому или типовому.

По завершении операции механической обработки традиционно назначается контрольная операция. Допускается изменение последовательности проведения операций с учетом того, по какому процессу деталь будет обрабатываться: групповому или типовому.

Технологический маршрут обработки детали составляется перед процедурой оформления технологического процесса на картах. Для его проведения рекомендуется использовать черновую тетрадь. Для курсовых проектов проводится подробное изложение задания в пояснительной записке. Два или несколько маршрутов разрабатывается в случае, когда изготовление детали осуществляется на разном оборудовании или из разных заготовок. В зависимости от исходных производственных условий выбирается самый экономически выгодный вариант. При возникновении трудностей с определением верного решения, следует провести соответствующие экономические расчеты. В маршрутный лист включаются соответственно весь перечень операций.

Производство детали по технологическому маршруту начинается только после подтверждения в лице руководителя.

Примеры выполненных работ

Шток

Шатун

Корпус

Втулка

Упор сферический (40Х13)

Упор сферический (40Х13)

с большим удовольствием на него ответим

МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ “ГОРЛОВИНА” Текст научной статьи по специальности «Технологии материалов»

6. Яковлев С.С., Платонов В.И., Черняев А.В. Математическое моделирование операции изотермического обратного выдавливания анизотропных трубных заготовок // Известия Тульского государственного университета. Технические науки. 2013. Вып. 1. С. 75-84.

Технические науки. 2013. Вып. 1. С. 75-84.

Юрков Иван Владимирович, магистрант, mpf-tula@rambler. ru, Россия, Тула, Тульский государственный университет

ANALYSIS OF THE COMBINED EXTRUSION PROCESS

I.V. Yurkov

The results of computer simulation of the combined extrusion process are presented. Information was obtained on tool wear and component damage.

Key words: tool wear, damageability, parameters, pressure, temperature.

Yurkov Ivan Vladimirivich, undergraduate, mpf-tula@rambler. ru, Russia, Tula, Tula State University

УДК 621.77.01; 621.7.011

МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ

ДЕТАЛИ «ГОРЛОВИНА»

А.В. Шивцова, Р.С. Благочиннов

В работе рассматриваются вопросы проектирования технологического процесса изготовления детали «горловина» с использованием заготовок различной конфигурации. Приведены расчеты силовых режимов, напряженного и деформированного состояния заготовок. Показаны преимущества и недостатки каждого из рассматриваемых способов формообразования.

Ключевые слова: сила, отбортовка, формовка, инструмент, заготовка, технологический процесс.

В различных областях машиностроения широкое применение находят цилиндрические изделия с переменным диаметром. Такие изделия могут являться элементами топливных баков, различных емкостей, переходников, кожухов и т.д. К ним могут предъявляться особые требования по разнотолщинности при работе в условиях высоких давлений, по удельной прочности и жесткости при эксплуатации изделий с высокими статическими и динамическими нагрузками. В зависимости от предъявляемых требований к готовому изделию, проектируется технологический процесс его изготовления [1-4].

Рассмотрим различные варианты технологических процессов изготовления детали «горловина», показанной на рис. 1.

Моделирование технологии получения детали проводилось на базе программного пакета QFORM 3D по двум вариантам. В качестве заготовок использовались:

по первому варианту круг диаметром 121 мм;

по второму варианту круг диаметром 121 мм с отверстием в центре диаметром

40 мм.

055

/12,5

Рис. 1. Эскиз детали «горловина»

Толщина заготовки – 1,5 мм, материал – Сталь 10, температура деформирования – 20 °С, оборудование – пресс гидравлический, коэффициент трения принимался равным 0,1.

б

а

Рис. 2. Схема формообразования: а – при использовании круглой заготовки

без отверстия; б – при использовании круглой заготовки с отверстием на первом переходе; в – при использовании круглой заготовки с отверстием

на втором переходе

Первый вариант технологического процесса реализуется за одну операцию с использованием круглой заготовки без отверстия. По данной технологии сначала осуществляется формовка плоской заготовки, с переходом к вытяжке донной части и от-бортовке верхней кромки. Для получения готового изделия, в соответствии с чертежом, необходимо осуществление операции отрезки или пробивки донной части полуфабриката.

Вторая технология изготовления детали «Горловина» реализуется из плоской заготовки с отверстием в центре. На первом переходе заготовку формуют с образованием конического участка, а также производится отбортовка верхней кромки. На втором переходе отбортовывается нижняя кромка с использованием той же матрицы. Как видно, преимуществ по количеству выполняемых операций и применения единиц оборудования для получения готовой детали такая схема деформирования не дает.

На первом переходе заготовку формуют с образованием конического участка, а также производится отбортовка верхней кромки. На втором переходе отбортовывается нижняя кромка с использованием той же матрицы. Как видно, преимуществ по количеству выполняемых операций и применения единиц оборудования для получения готовой детали такая схема деформирования не дает.

Рассмотрим распределение уровня интенсивности напряжений в заготовках (рис. 3) при формообразовании по двум вариантам технологических процессов.

Как видно из рис. 3, уровень интенсивности напряжений при штамповке изделия за одну операцию выше, чем при штамповке заготовки с предварительно подготовленным отверстием. Причем максимальный уровень напряжений сосредоточен, в основном, возле донной части полуфабриката, что может привести к потере устойчивости и отрыву дна.

в

Рис. 3. Интенсивность напряжений в заготовке: а — при использовании круглой заготовки без отверстия; б — при использовании круглой заготовки с отверстием на первом переходе; в — при использовании круглой заготовки с отверстием

на втором переходе

Распределение уровня накопленной деформации при деформировании заготовок без отверстия и с предварительно подготовленным отверстием показано на рис. 4.

4.

Макс. 0.64 Мин. 0.01

в

Рис. 4. Накопленная деформация в заготовке: а — при использовании круглой заготовки без отверстия; б — при использовании круглой заготовки с отверстием на первом переходе; в — при использовании круглой заготовки с отверстием

на втором переходе

При анализе деформированного состояния заготовок видно, что при формообразовании заготовки за один переход, уровень накопленной деформации в конической части изделия выше, чем при штамповке заготовки с отверстием за два перехода. Это говорит о больших величинах утонения стенки заготовки за счет утяжки металла в отбортованные верхние и нижние элементы детали.

При формообразовании заготовки с отверстием за две операции, максимальный уровень накопленной деформации смещен из конической части к отбортовываемым участкам, с соответствующим утонением в этих областях.

Проведем оценку силовых режимов деформирования заготовок с отверстием и без отверстия. График силы операции в зависимости от относительного перемещения пуансона показан на рис. 5.

5.

мн 1.6 1.4 1,2 1 0.8 0.6 0.4 0,2 0

0 0,2 0,4 0,6 0.8 h

Рис. 5. График силы операции в зависимости от относительного перемещения пуансона: 1 — при использовании круглой заготовки без отверстия;

2 — при использовании круглой заготовки с отверстием на первом переходе;

3 — при использовании круглой заготовки с отверстием на втором переходе

Анализ графических зависимостей показывает, что при формообразовании заготовки без отверстия уровень технологической силы более чем в 2 раза превышает силу, необходимую для штамповки заготовки с предварительно оформленным отверстием.

Выводы:

1. Проведенное моделирование двух разных технологий показало, что при штамповке заготовки без отверстия за один переход приводит к перераспределению металла в меридиональном направлении и утонению стенки в конической части. Поэтому при выборе той или иной технологии необходимо ориентироваться на допускаемую величину разнотолщинности по образующей стенки готового изделия.

2. Разбиение процесса на две операции приводит к снижению потребной технологической силы, но в то же время увеличивает парк используемого штамповочного оборудования.

Работа выполнена в рамках гранта НШ-2601.2020.8.

Список литературы

1. Ковка и штамповка: справочник. Т. 4. Листовая штамповка / под общ. ред. С.С. Яковлева; ред. совет: Е.И. Семенов (пред.) и др. 2-е изд., перераб. и доп. М.: Машиностроение, 2010. 732 с.

2. Прогрессивные технологические процессы холодной штамповки / Гречников Ф.В., Дмитриев A.M., Кухарь В. Д. и др.; под общ. ред. А.Г. Овчинникова. М.: Машино-строение,1985. 184 с.

3. Малоотходная, ресурсосберегающая технология штамповки / под ред. В. А. Андрейченко, Л.Г. Юдина, С.П. Яковлева. Кишинев: Universitas, 1993. 240 с.

3 г—

Г 2

%

л >

4. Голенков В.А., Яковлев С.П., Головин С.А., Яковлев С.С., Кухарь В.Д. Теория обработки металлов давлением: учебник для вузов / под ред. В.А. Голенкова, С.П. Яковлева. М.: Машиностроение, 2009. 442 с.

М.: Машиностроение, 2009. 442 с.

Шивцова Анна Вячеславовна, студент, mpf-tula@,rambler.ru, Россия, Тула, Тульский государственный университет,

Благочиннов Роман Сергеевич, студент, mpf-tula arambler. ru, Россия, Тула, Тульский государственный университет

MODELING OF THE MANUFACTURING PROCESS OF THE «NECK» PART

A.V. Shivtsova, R.S. Blagochinnov

The paper deals with the design of the technological process of manufacturing the «neck» pprt using blanns of vaaioos coofiguratioos. Calculations of force modes, stress and strain state of workpieces are given. The advantages and disadvantages of each of the considered methods of shaping are shown.

Key words: force, flanging, forming, tool, billet, technological process.

Shivtsova Anna Vyacheslavovna, student, mpf-tula@ rambler. ru, Russia, Tula, Tula State University.

Blagochinnov Roman Sergeevich, student, mpf-tula@,rambler. ru, Russia, Tula, Tula State University

УДК 621.7.04

АНАЛИЗ МЕТОДОВ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛКА

С. С. Яковлев

С. Яковлев

В работе проводится анализ способов изготовления детали типа втулка. Выявляется оптимальный метод получения такого изделия. Приводится результаты комплексного анализа метода выдавливания, обеспечивающего получения детали типа втулка.

Ключевые слова: объемная штамповка, технология, втулка, напряжения, операция, деформации, сила.

В промышленности детали-втулки применяются очень часто и встречаются повсеместно в машиностроении, судостроении, аэрокосмической сфере. К таким деталям (рис. 1) зачастую предъявляются повышенные требования по качеству, что связано с высокими эксплуатационными нагрузками и высокой ответственностью таких изделий [1-3]. Поэтому выбор технологии изготовления и его обоснование является важной и актуальной задачей [4-6].

Такие детали можно выполнять несколькими способами:

1. Обработкой резанием из цельной цилиндрической заготовки.

2. Сварное соединение двух отдельных частей (цилиндрической трубной заготовки и основания).

3. Литье.

Литье.

4. Методом выдавливания в разъемных матрицах.

572

Типы производственных процессов (изготовление и обработка металлов и пластмасс)

Изображение предоставлено: industryviews/Shutterstock.com

Производственные процессы создают готовую продукцию из различного сырья. Эта статья ограничивает свой взгляд на производственные процессы преобразованием металлов и пластмасс в пригодные для использования формы. Очевидно, что это грубое упрощение в том смысле, что почти каждый продукт — от хот-догов до печатных плат — проходит ряд производственных этапов, которые превращают его из составляющих его ингредиентов. Но он предлагает хорошее место для начала. Обобщая снова, производственные процессы можно рассматривать как первичные и вторичные процессы, где первичные процессы используются для создания основных форм, а вторичные процессы используются для изменения или добавления функций к этим формам. В этой статье будут рассмотрены следующие процессы.

- Деформация металла

- Металлическое литье

- Формование листового металла

- Переработка полимеров

- Обработка

- Отделка

- Сборка

Деформация металла

используются наборы гидравлических штампов или открытые штампы и молоты для пластической деформации обычно горячего металла в сетчатые формы, часто начиная с грубого приближения к готовой форме, называемой блокированной заготовкой. Ковка может производить детали умеренно сложной формы длиной до 3 футов. Ковка может быть использована для внесения полезных изменений в зернистую структуру металлов.

Ковка может производить детали умеренно сложной формы длиной до 3 футов. Ковка может быть использована для внесения полезных изменений в зернистую структуру металлов.

Прокат превращает продукцию проката в готовые сырьевые материалы, такие как двутавровые балки, плиты и листы. Процесс может быть выполнен в горячем или холодном состоянии, при этом холодная прокатка обеспечивает более высокий предел текучести и лучшее качество поверхности, чем горячая прокатка, но требует гораздо больше работы. Как правило, слитки прокатывают в блюмы, слябы или заготовки, которые затем прокатывают для получения конструкционных профилей, листового металла или стержней и стержней.

Волочение пруткаиспользуется для дальнейшего уменьшения запаса прутка и улучшения характеристик поверхности и прочности посредством процесса холодной штамповки. Таким образом изготавливаются прямые отрезки круглого и прямоугольного пруткового проката с возможными размерами поперечного сечения до 6 дюймов.

Волочение проволоки продолжает процесс волочения стержней, протягивая пластичные материалы через все более мелкие матрицы, чтобы намотать стальную, алюминиевую и медную проволоку.

Литье

Литье создает сложные формы из расплавленного металла. Литье в песчаные формы создает песчаную форму, состоящую из двух частей, вокруг шаблона. Полученная форма затем разделяется на части, шаблон удаляется и снова собирается с добавлением стояков, литников и литников для направления потока расплавленного металла. После заливки металл остывает и затвердевает, после чего форму разбивают, открывая готовую отливку. Для литья под давлением используются постоянные формы, в которые под давлением впрыскиваются металлы с низкой температурой плавления, такие как цинк. Литье по выплавляемым моделям создает сложные восковые узоры, которые покрываются суспензией, воск расплавляется, а затем заполняется расплавленным металлом. Первоначально этот процесс был изобретен для изготовления ювелирных изделий и, иногда называемый процессом выплавки воска, стал методом литья сложных деталей, таких как лопасти турбины.

Формование листового металла

Операции с листовым металлом можно разделить на резку, вырубку, вытяжку, штамповку, тиснение и гибку. Листовой металл разрезается на более мелкие куски с прямыми краями путем резки. Резка может производиться вручную, вставляя заготовку в ножницы по металлу, или, в случае рулонного материала, непрерывно, когда материал сматывается с рулона. Автоматизированные операции часто будут протягивать эту более узкую полосу через прогрессивную формовочную матрицу, где детали формируются последовательно по мере их индексации через каждую станцию матрицы. Волочение постепенно проталкивает материал в полость матрицы, которая углубляется с каждым шагом через матрицу. Штамповка создает отверстия и прорези там, где это необходимо. Изгиб создает выступы и другие элементы, которые проходят перпендикулярно плоскости исходного материала. Вырубка отделяет готовую деталь от оставшегося рулонного материала, который служил для прохождения формующей детали через матрицу.

Любая из этих операций, конечно, может быть выполнена индивидуально: детали могут быть вырублены на одной прессовой станции и загружены на второй пресс для формовки, гибки и т. д.

Переработка полимеров

Переработка полимеров включает формование как термореактивных, так и термопластичных материалов, обычно формованием, а также субтрактивными методами, такими как механическая обработка. Из различных методов формования наиболее распространены прессование, выдувание и литье под давлением. Во всех трех используются металлические штампы, полости которых имеют форму желаемой пластиковой детали. При компрессионном формовании эластомерная загрузка помещается между нагретыми половинками пресс-формы, которые затем закрываются, чтобы заставить материал принять форму полости. Это распространенный метод изготовления шин. Трансферное формование – это еще один метод компрессионного формования, при котором нагретый полимер впрыскивается в закрытую форму. Выдувное формование является распространенным методом изготовления пластиковых бутылок. Здесь размягченная заготовка наполняется воздухом, чтобы прижать ее к стенкам закрытых половинок формы. При литье под давлением используется шнек для размягчения пластиковых гранул в бочке и впрыскивания полученной «выстрелки» под высоким давлением в обычно многогнездную форму.

Здесь размягченная заготовка наполняется воздухом, чтобы прижать ее к стенкам закрытых половинок формы. При литье под давлением используется шнек для размягчения пластиковых гранул в бочке и впрыскивания полученной «выстрелки» под высоким давлением в обычно многогнездную форму.

Термоформование — это еще один метод обработки полимеров, при котором листы или пленки термопластика формируются в полости или поверх заглушек, обычно с использованием вакуума или воздуха для вытягивания или прижимания размягченного материала к поверхностям пресс-формы. Таким образом создаются привычные формы, такие как пакеты с едой и детские бассейны. Ротационное формование используется для производства больших полых форм, таких как каяки, за счет центробежной силы, действующей на расплавленный пластик, когда он вращается во вращающейся форме. Полиуретан часто отливают, заливая его в открытые формы из силиконовой резины.

Механическая обработка

Обработка использует различные режущие инструменты, абразивные круги, а также некоторые необычные среды, такие как вода или искры, для удаления материала с круглого и сортового проката, отливок и т. д. для получения точных готовых изделий. Методы механической обработки включают распиловку, токарную обработку, растачивание, развертывание и т. д. и часто выполняются как второстепенные операции для очистки деталей или создания поверхностей, пригодных для сборки. В некоторых случаях деталь перемещается и координируется с движением инструментов, например, при точении, а в других ситуациях деталь удерживается неподвижно, а инструмент перемещается по ней, например, при пилении. Станки прошли долгий путь со времен токарных станков с ременным приводом и теперь почти всегда принимают форму многоосевых фрезерных и токарных центров с компьютерным управлением. Дополнительную информацию об обработке можно найти в наших соответствующих руководствах по различным процессам обработки и типам обработки.

д. для получения точных готовых изделий. Методы механической обработки включают распиловку, токарную обработку, растачивание, развертывание и т. д. и часто выполняются как второстепенные операции для очистки деталей или создания поверхностей, пригодных для сборки. В некоторых случаях деталь перемещается и координируется с движением инструментов, например, при точении, а в других ситуациях деталь удерживается неподвижно, а инструмент перемещается по ней, например, при пилении. Станки прошли долгий путь со времен токарных станков с ременным приводом и теперь почти всегда принимают форму многоосевых фрезерных и токарных центров с компьютерным управлением. Дополнительную информацию об обработке можно найти в наших соответствующих руководствах по различным процессам обработки и типам обработки.

Отделка

Чистовая обработка включает в себя множество заключительных операций, которые делают деталь готовой к сборке. Финишные этапы также выполняются после сборки, например, термообработка после сварки. Отделочные операции включают гальваническое покрытие, покраску, удаление литника, полировку, удаление заусенцев и т. д., в зависимости от предшествующих производственных операций и предполагаемого применения готовой детали. Отделка может варьироваться от простой ручной полировки до сложной обработки поверхности, такой как дробеструйная обработка. Термическая обработка является важным этапом в отделке многих металлических деталей, поскольку первичные производственные процессы могут придать нежелательные характеристики, такие как хрупкость, которые необходимо прокаливать.

Отделочные операции включают гальваническое покрытие, покраску, удаление литника, полировку, удаление заусенцев и т. д., в зависимости от предшествующих производственных операций и предполагаемого применения готовой детали. Отделка может варьироваться от простой ручной полировки до сложной обработки поверхности, такой как дробеструйная обработка. Термическая обработка является важным этапом в отделке многих металлических деталей, поскольку первичные производственные процессы могут придать нежелательные характеристики, такие как хрупкость, которые необходимо прокаливать.

Сборка

Сборка — это соединение различных частей, составляющих готовый продукт. Часто используются различные формы крепления, в том числе механические формы, такие как винты и заклепки, методы сплавления, такие как сварка, методы соединения, такие как пайка и склеивание, и методы с натягом, такие как запрессовка и термоусадочная посадка. Некоторые сборки более долговечны, чем другие, например сварные конструкции, которые часто называют «изделиями», а не «сборками». Другие элементы сборки могут быть встроены в саму деталь, например, пластиковые выступы и прорези, сделанные во время формования, которые позволяют соединять детали вместе. Сборка часто включает в себя проверки контроля качества, которые часто сопровождают весь производственный процесс составных частей продукта. Надлежащая инженерная практика учитывает простоту и точность сборки деталей.

Другие элементы сборки могут быть встроены в саму деталь, например, пластиковые выступы и прорези, сделанные во время формования, которые позволяют соединять детали вместе. Сборка часто включает в себя проверки контроля качества, которые часто сопровождают весь производственный процесс составных частей продукта. Надлежащая инженерная практика учитывает простоту и точность сборки деталей.

Резюме

В этой статье представлено краткое описание производственных процессов применительно к металлам и пластмассам. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия для производства и обработки

- Типы промышленных швейных машин и их применение

- Ведущие производственные компании США

- О контрактном производстве

- Различные процессы обработки

- Современные инструменты для обработки

- Процессы микросверления

- Ресурсы по обработке — руководство по домашней автоматизации

- Ведущие поставщики услуг EDM в США

- Ведущие поставщики услуг по обработке винтов в США

- История промышленной революции: от рукотворного до механической обработки

- Типы винтовых станков

- О прецизионной обработке – Краткое руководство

- Что такое обработка? Руководство по различным видам обработки

- Типы формовочного оборудования – Руководство для покупателей ThomasNet

- Типы обрабатывающих тисков – Руководство для покупателей ThomasNet

- Все о КИМ

- СОЖ для механической обработки

- Об удалении заусенцев

- Будущее автоматизации обработки с ЧПУ: интервью с Сарой Бойсверт

- Лучшие мини-мельничные станки

- Все о 5-осевой обработке с ЧПУ

Больше из Изготовление и изготовление на заказ

Производственный процесс: этапы и типы

Когда вы покупаете что-то новое, оно уже давно существует. Под этим мы подразумеваем, что продукт начинался как идея, был создан с использованием материалов и труда и доставлен в розничную торговую точку, где его можно приобрести. Шаги, чтобы получить продукт для вас, являются производственным процессом.

Под этим мы подразумеваем, что продукт начинался как идея, был создан с использованием материалов и труда и доставлен в розничную торговую точку, где его можно приобрести. Шаги, чтобы получить продукт для вас, являются производственным процессом.

Производственный процесс часто воспринимается как должное, но не производителями. Они понимают, сколько времени и усилий уходит на создание самого сложного или простого проекта. Давайте на минутку взглянем на общую картину производства, а затем сосредоточимся на том, что представляет собой производственный процесс.

Что такое производство?

Производство – это производство продукта путем переработки сырья. Это достигается за счет человеческого труда, использования машин и/или других инструментов, а также часто биологических или химических процессов. Производство может быть крупномасштабным, или оно может производить детали, из которых собираются автомобили, самолеты, бытовая техника и многое другое.

В процессе производства это сырье модифицируется для получения готовой продукции. Очевидно, что нет ни одного производственного процесса, который проведет вас от начала до конца. Есть много. Некоторые процессы являются промежуточными и производят компоненты, которые проходят другой производственный процесс для создания готового продукта.

Очевидно, что нет ни одного производственного процесса, который проведет вас от начала до конца. Есть много. Некоторые процессы являются промежуточными и производят компоненты, которые проходят другой производственный процесс для создания готового продукта.

Какой бы процесс вы ни использовали при производстве своего продукта, вы можете сделать это более эффективно, используя программное обеспечение. ProjectManager — это онлайн-программное обеспечение для работы и управления проектами, которое автоматизирует рабочие процессы для оптимизации ваших процессов и поддержания качества. Лучше всего то, что вы можете использовать его в любом из нескольких представлений проекта, например, на визуальных досках канбан. Начните бесплатно сегодня.

ProjectManager — идеальное программное обеспечение для управления производственными проектами. Узнать больше.Этапы производственного процесса

Несмотря на то, что существует множество производственных процессов, все они должны следовать общему пути от идеи до готового продукта. Каковы шаги, которые берут идею и превращают ее в реальность? Это непростое путешествие, но эти восемь шагов помогут сделать его возможным:

Каковы шаги, которые берут идею и превращают ее в реальность? Это непростое путешествие, но эти восемь шагов помогут сделать его возможным:

Разработка концепции продукта

Видение продукта — это семя, из которого вырастет готовая продукция. Даже если у вас нет идеи, вы можете разработать ее, проведя мозговой штурм со своей командой. Вещи, которые вы захотите обсудить, включают:

- Кто является целевой аудиторией?

- Каков размер рынка?

- Есть ли потребность в продукте или он решает проблему?

- Есть ли конкуренты и если да, то кто они?

- Есть ли тенденции в отношении аналогичных продуктов?

- У вас есть средства, необходимые для производства продукта?

- Каков план развития вашего продукта?

Связанный: 10 бесплатных производственных шаблонов для Excel

Исследование Видения

Когда у вас есть видение продукта, вам нужно провести глубокое исследование, прежде чем тратить время и деньги, необходимые для производства вашего продукта. Частью исследования является изучение вопросов, заданных на первом этапе. Например, если на рынке есть продукт, который будет конкурировать с вашим, спросите себя:

Частью исследования является изучение вопросов, заданных на первом этапе. Например, если на рынке есть продукт, который будет конкурировать с вашим, спросите себя:

- Мой продукт лучше?

- Будут ли у потребителей другие впечатления от вашего продукта по сравнению с конкурентами?

- Как ваш проект улучшает то, что уже доступно?

- Как вы собираетесь продавать свой продукт?

- Следует ли использовать контрактное производство?

Дизайн продукта

После того, как у вас есть идея и исследования, наступает очередь разработки продукта. Вы всегда должны держать потребности конечного пользователя на переднем плане и убедиться, что ваш продукт удобен для пользователя. На этом этапе следует помнить о функциях вашего продукта, например о том, как он будет использоваться, какие ресурсы необходимы для его изготовления и срок его службы. В связи с этим, будет ли у вас гарантия, сколько будет стоить ее производство, позволяя вам получать прибыль, и потребуются ли для нее аксессуары или батареи? Также не стоит забывать и о дизайне упаковки.

Завершить дизайн

После того, как вы ответили на вопросы на предыдущем шаге, вы можете приступить к созданию окончательного дизайна вашего продукта. На данный момент не может быть никаких серых зон. Если у вас все еще есть вопросы или пользовательские истории, на которые вы не получили полного ответа, то именно здесь вам нужно будет дать на них конкретные ответы. На этом этапе вам также необходимо создать спецификацию, чтобы вы могли собрать ресурсы, необходимые для производства вашего проекта или рабочего прототипа.

Испытание прототипа

Прежде чем приступить к массовому производству продукта, необходимо протестировать прототип, чтобы убедиться, что он работает и соответствует потребностям целевой аудитории. Лучше найти изломы в дизайне и сгладить их на этом этапе, чем когда вы находитесь в массовом производстве конечного продукта. Будьте тщательны, худшее, что вам придется остановить производство, чтобы исправить проблему, которую вы могли бы решить на этапе тестирования.

Производство продукта

После того, как тестирование будет завершено к вашему удовлетворению, вы можете приступить к производству продукта всерьез. На этом этапе вы разработаете стратегии ценообразования для продукта и рассчитаете свои производственные затраты. Вам нужно будет определиться с сырьем, необходимым для изготовления вашего продукта, и сколько времени потребуется, чтобы собрать его в готовую продукцию.

Получите обратную связь и проведите дополнительное тестирование

Прежде чем выпустить свой продукт на рынок, вам необходимо получить обратную связь или провести дополнительное тестирование, чтобы убедиться, что вы предлагаете наилучший продукт. Обратная связь может исходить от фокус-групп, а также от вашей команды, друзей и семьи. Чем больше, тем лучше. Если вы можете улучшить продукт, сделайте это до официального релиза. Обязательно слушайте и задавайте вопросы, не заставляя людей получать самые честные ответы.

Официальный выпуск

После всей проделанной работы вы готовы выпустить продукт на рынок. Это должно быть сделано с помощью маркетинговой кампании продукта, чтобы ваши клиенты знали о вашем продукте и почему они захотят его. Это можно сделать по различным каналам, от пресс-релизов до публичных презентаций, социальных сетей и более традиционных медиа-платформ.

Это должно быть сделано с помощью маркетинговой кампании продукта, чтобы ваши клиенты знали о вашем продукте и почему они захотят его. Это можно сделать по различным каналам, от пресс-релизов до публичных презентаций, социальных сетей и более традиционных медиа-платформ.

5 типов производственных процессов

В целом производственный процесс можно разделить на пять типов. Производство прошло долгий путь от сборочных линий и шумных машин. Эти процессы встречаются в таких различных отраслях, как производство продуктов питания, текстильных фабрик, производство одежды, производство изделий из дерева, химическое производство, а также производство компьютеров и электронных продуктов.

1. Серийное производство

Это для производства, которое работает днем и ночью, круглый год, производя один и тот же или аналогичный продукт. Существует небольшая настройка и переналадка, а скорость производства может быть увеличена или замедлена по мере необходимости для удовлетворения спроса.

2. Дискретное производство

Вот еще один сборочный или поточный тип производства. Поскольку продукты могут быть похожими или разными по дизайну, существуют различные настройки и частые замены. Дискретное производство можно найти на фабриках, производящих автомобили, мебель, самолеты, игрушки и смартфоны.

3. Мастерская по производству

Вместо сборочной линии производство в мастерской состоит из различных производственных участков, которые производят небольшие партии нестандартных изделий. Они изготавливаются либо на заказ, либо изготавливаются на складе. Организовав эти рабочие станции, производители могут выпускать одну или несколько версий нестандартного продукта партиями. Это хорошо для сделанных на заказ продуктов и работы, которая выполняется от проекта к проекту.

4. Серийное производство

Как и в случае дискретного и мелкосерийного производства, периодический процесс зависит от потребительского спроса. После производства партии оборудование очищается и подготавливается к следующей партии, которая обычно непрерывна. Материалы изделий, как правило, схожи, а производственный процесс более разнообразен.

После производства партии оборудование очищается и подготавливается к следующей партии, которая обычно непрерывна. Материалы изделий, как правило, схожи, а производственный процесс более разнообразен.

5. Непрерывное производство

Как и серийное производство, это работает круглосуточно и без выходных. Но сырье делает этот производственный процесс другим, так как это газы, жидкости, порошки или суспензии. Однако в горнодобывающей промышленности сырьем могут быть гранулированные материалы. Этот тип производства встречается в таких отраслях, как нефтепереработка, выплавка металлов и некоторые виды производства продуктов питания, например, производство арахисового масла.

ProjectManager помогает в производстве

Какой бы производственный процесс вы ни использовали, вам потребуется облачное программное обеспечение, предоставляющее данные в режиме реального времени для принятия более взвешенных решений. ProjectManager — это не просто онлайн-инструмент, а программное обеспечение для управления проектами, которое автоматизирует рабочий процесс, управляет ресурсами и затратами.

Мониторинг прогресса с помощью информационных панелей в реальном времени

Следите за производственным процессом с помощью нашей информационной панели в режиме реального времени. Он автоматически собирает и вычисляет шесть показателей, которые затем отображаются в виде удобных для чтения графиков и диаграмм. Посмотрите, соблюдаете ли вы свой график, расходы и многое другое. Нет необходимости в настройке, как в случае с другими легкими инструментами. Мы готовы, когда вы готовы.

Мгновенное получение подробных отчетов

Информационные панелидают вам общий обзор вашего производственного процесса. Для более глубокого изучения данных используйте наши отчеты в один клик. Вы можете генерировать данные обо всем: от расписаний до рабочей нагрузки, отчетов о состоянии и многого другого. Все отчеты можно фильтровать, чтобы отображать только те данные, которые вы хотите видеть, а затем легко делиться ими с заинтересованными сторонами, чтобы обновлять их.

Сбалансируйте рабочую нагрузку команды с помощью инструментов управления ресурсами

Производственные процессы настолько хороши, насколько хороши люди, которые ими управляют. С помощью наших инструментов управления ресурсами вы можете быть уверены, что ваша команда работает на полную мощность. Используйте диаграмму рабочей нагрузки с цветовой кодировкой, чтобы увидеть, кто чем занимается, а затем при необходимости перераспределите ресурсы из диаграммы рабочей нагрузки, чтобы сбалансировать рабочую нагрузку и повысить производительность.

С помощью наших инструментов управления ресурсами вы можете быть уверены, что ваша команда работает на полную мощность. Используйте диаграмму рабочей нагрузки с цветовой кодировкой, чтобы увидеть, кто чем занимается, а затем при необходимости перераспределите ресурсы из диаграммы рабочей нагрузки, чтобы сбалансировать рабочую нагрузку и повысить производительность.

Связанный контент

- 10 бесплатных шаблонов Excel для производства

- 10 ключевых показателей эффективности производства (KPI)

- Планирование производственных ресурсов: краткое руководство по MRP II

- Производственный цикл: краткое руководство

- Что такое передовое производство? Краткое руководство

- Производство и производство точно в срок (JIT): краткое руководство

ProjectManager — отмеченное наградами программное обеспечение для гибридных команд. Наш инструмент является совместным по своей сути, объединяя всех, независимо от того, где и когда они работают.