Технология электродуговой ручной сварки: Технология ручной дуговой сварки

alexxlab | 25.09.1989 | 0 | Разное

технология ручной дуговой сварки, описание и свойства оборудования

При создании металлических конструкций и соединении отдельных деталей применяются самые различные технологии. Одной из самых востребованных и популярных является ручная дуговая сварка. В настоящее время метод используется вместе с литьем, штампованием и прокатом элементов заготовок. Доступная стоимость и простота в выполнении поставленной задачи сделала подобную технологию более актуальной, чем все остальные. К тому же ручная дуговая сварка полностью вытеснила эксплуатацию дорогих и сложных цельноштампованных изделий.

- Как работает электрическая сварка

- Разновидности электрической сварки

- Плюсы и минусы ручной сварки

- Дуга электрической сварки

- Действие режима сварки на шов

- Как обучиться основам мастерства

Как работает электрическая сварка

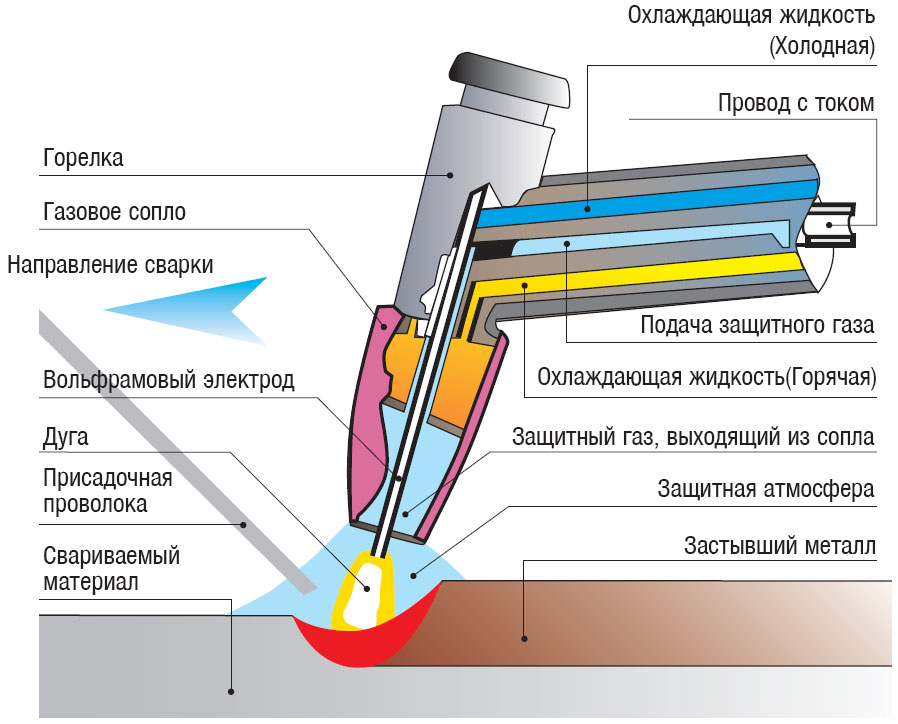

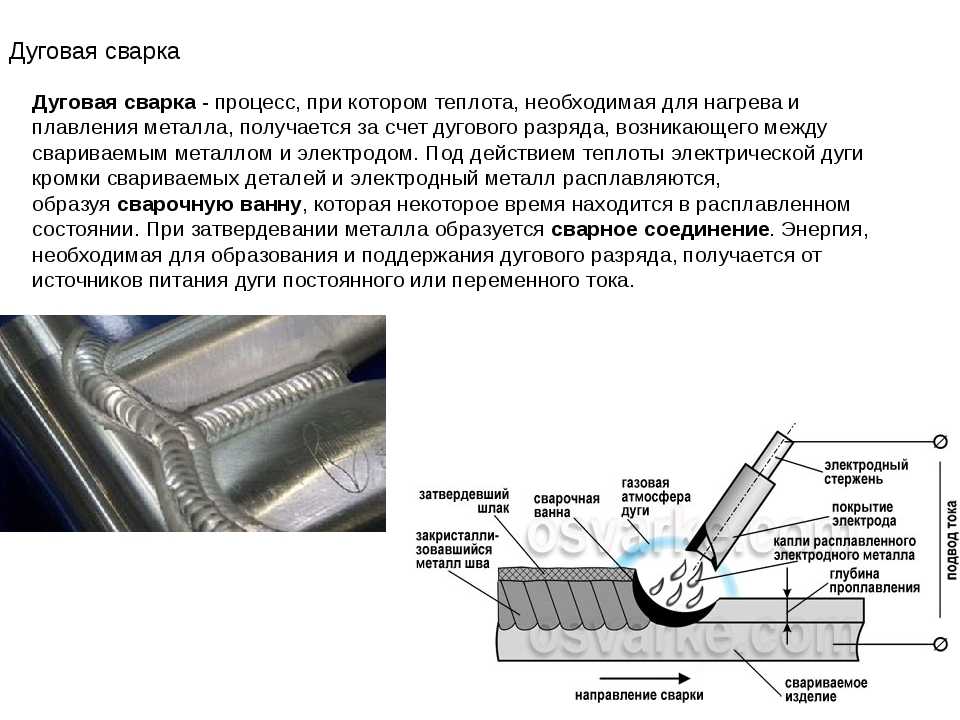

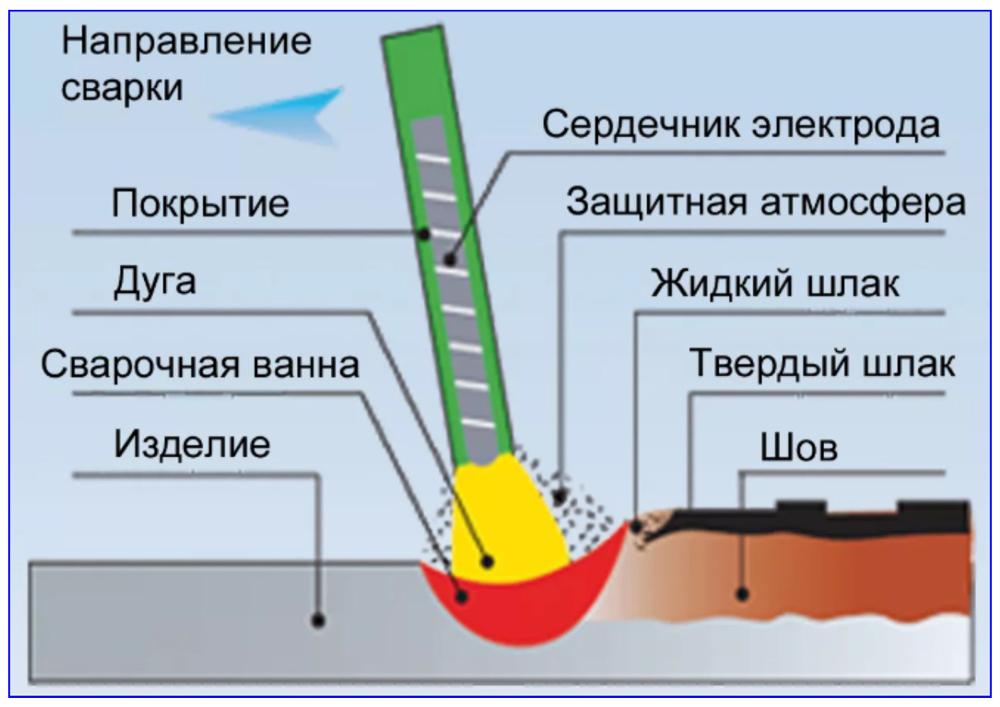

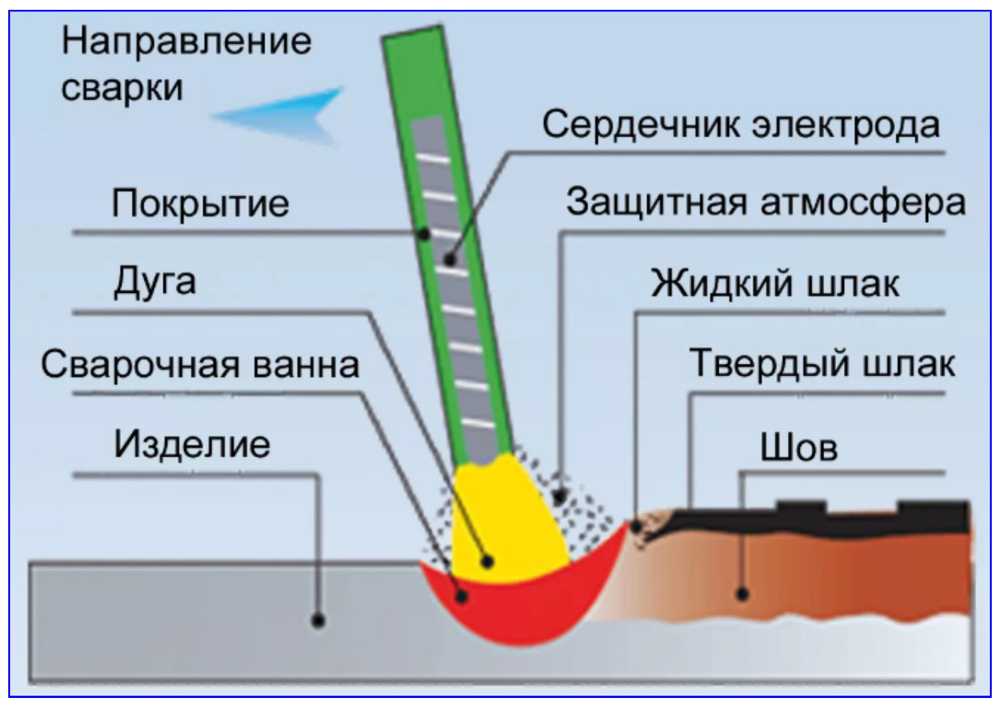

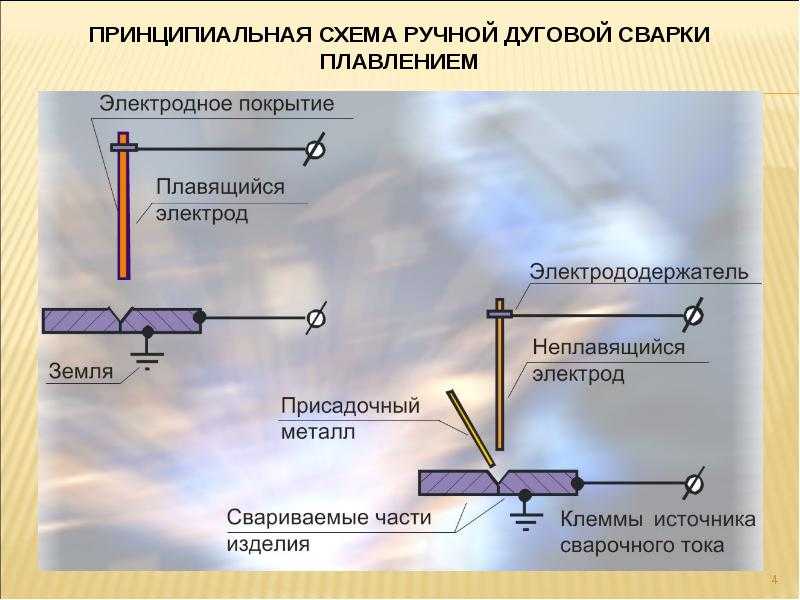

Для получения необходимого тепла, которое позволяет осуществить расплавление основного металла и электродного стержня, принято использовать метод образования электрической дуги. Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Для поддержания эффекта электрической дуги электрод и свариваемый элемент постоянно поддаются воздействию электрической энергии от специального прибора. Под воздействием температуры электрической дуги края свариваемой заготовки (вместе с металлом электрода) начинают плавиться. Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Разновидности электрической сварки

В настоящее время электрическая сварка происходит с помощью двух типов электрического тока:

- постоянного,

- переменного.

В первом случае в качестве источников питания выступают сварочные выпрямители, хотя не исключается применение особых преобразователей. Если говорить о сварке с помощью переменного тока, то в данном случае принято использовать сварочные трансформаторы со специальной конструкцией. В большинстве случаев электрическая дуговая сварка незаменима при эксплуатации плавящегося в дуге электрода.

Его можно использовать для сваривания или наплавления самых различных сталей легированного и углеродного происхождения, чугунного материала, а также многих цветных металлов.

Вы должны понимать, что сварка с помощью постоянного тока уменьшает количество брызг металла на швах. Несмотря на обширный ассортимент типов электрической сварки, самым популярным является применение электродов, причём как плавких, так и угольных (неплавких). Первый вариант подразумевает формирование швов посредством расплавления электрода. Что касается неплавящейся разновидности, то она подразумевает расплавление особой присадочной проволоки, которая вводится непосредственно внутрь сварочной ванночки. Технология ручной дуговой сварки подразумевает плотную стыковку свариваемых краев.

Горение дуги происходит между электродом из неплавких материалов, таких, как уголь или графит, и самой заготовкой. Вводящиеся в область горящей дуги края элементов и присадочный материал прогреваются до определенной температуры и начинают плавиться. В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Если сварку осуществляют с помощью плавящегося электрода, горение электрической дуги происходит таким же образом, как в первом случае. Правда, тогда расплавление электрода совместимо с расплавлением кромок заготовки, что способствует появлению общей ванны, где находится расплавленный металл. В большинстве случаев данное решение задействуется при ручной сварке металла. Кроме многих достоинств, представленных универсальностью и удобством использования, для электросварки характерны и минусы.

Плюсы и минусы ручной сварки

Если вы намерены купить сварочное оборудование, обратите внимание на тот факт, что стоимость такой продукции напрямую зависит от опций и функциональных возможностей. Среди основных функций, которые предусмотрены в моделях ручного типа, выделяют такие:

- Возможность проводить сварку во всех пространственных направлениях.

- Сварка элементов в труднодоступных местах.

- Возможность относительно быстро поменять свариваемый материал.

- Обработка различных видов стали, что связано с наличием обширного спектра выпускаемых электродов.

- Простота в уходе и эксплуатации. Освоить такое оборудование может любой желающий человек.

- Простота транспортировки. За счёт компактных габаритов подобные приборы очень легко транспортируются.

Что касается слабых сторон, то они представлены следующими минусами:

- Ряд вредных условий, которые возникают в процессе сварки.

- Вероятность низкого качества конечного изделия при недостаточной квалификации оператора.

- Низкий коэффициент полезного действия и относительно небольшая производительность, если сравнивать систему с другими сварочными решениями.

Однако, если ответственно подойти к вопросу изучения определенных навыков, вы сможете успешно проводить множество важных мероприятий для своей дачи, гаража или загородного особняка.

Дуга электрической сварки

После тщательного изучения плюсов и минусов ручного сварочного оборудования можно перейти к осмотру электрических приборов. Перед тем как возбудить дугу, сварщик касается кончиком электрода металлической заготовки, отводя её кончик на 3 миллиметра. Таким образом, начинается вспыхивание дуги, равноудаленная длина которой поддерживается с помощью постепенного опускания самого электрода в меру его плавления. Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние.

Дугу поддерживают как можно короче. Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой.

В таком случае глубина проплавления становится максимально большой.

Если ручной станок не способен выдавать конкретную глубину, то электрод начинает плавиться и окисляться, что приводит к его разгибанию. Из-за этого шов получается неровным и содержит в себе большое количество оксидов.

Вы должны понимать, что длина дуги контролируется с помощью звука, который появляется при горении. Электрическая дуга с определенной длиной издаёт равномерный звук на одном тоне. Если эта деталь слишком длинная, тон становится по-особому резким, а иногда он сопровождается громкими хлопками. Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Уровень квалификации и опытность сварщика отыгрывают значительную роль в том, насколько умело происходит зажигание и последующее контролирование длины дуги.

Ведь чем успешнее поддерживается длина, тем выше получается качество швов, а соответственно — прочность самого соединения. Важно научиться правильно манипулировать электродом, перемещая его по линии накладываемого шва для придачи определенной формы.

Действие режима сварки на шов

Что касается размеров получаемого сварочного шва, то они не зависят от таких особенностей, как тип:

- угловой.

- стыковой.

- прочий.

Главная характеристика самого шва — коэффициент его формы при проваре. Речь идёт об отношении ширины шва к глубине. В моделях ручного типа присутствует возможность изменения данного показателя в широком диапазоне. Если уменьшить ширину сварного шва, этот коэффициент существенно поменяется. В свою очередь, рост глубины проплава уменьшает ширину, или наоборот.

Важным параметром сварки является сила тока, т. к. её увеличение повышает глубину проплава, а уменьшение — понижает. Вы должны понимать, что плотные металлические заготовки дают большие показатели при конкретном уровне тока, но ширина самого сварного шва остаётся прежней. Также особое влияние приписывается роду тока. Использование технологий с постоянным электрическим током сужает шов. Это по-особому заметно при эксплуатации высоких значений напряжения (от 30 В). Упоминается, что ручные сварочные аппараты нуждаются в электродах с разным диаметром.

Чем меньше таких элементов используется, тем ниже подвижность горящей дуги, что повышает глубину проплава, но сокращает ширину шва. По этой причине любое уменьшение поперечника электрода приводит к расширению глубины сварочного шва.

Ещё одним важным параметром является напряжение дуги. И хоть оно не влияет на глубину проплава,

По мере роста напряжения общая ширина сварочного шва растёт. Если показатель снижается, ширина уменьшается. Подобный подход нашёл своё применение в автоматизированных решениях, где необходимо изменять ширину шва в процессе наплавки. Правда, при ручной сварке уровень напряжения меняется не слишком сильно и варьируется в диапазоне 18−22 В. В таком случае ширина сварочного шва практически не меняется. Для изучения базовых тонкостей и принципа технологии необходимо приложить немало усилий.

Как обучиться основам мастерства

Выучить базовые тонкости обращения с ручной сваркой несложно. В настоящее время для этого можно найти множество подробного материала и видеоуроков, которые размещены в свободном доступе. Правда, если вы намерены постичь более глубокие тонкости, то придётся запастись серьезными источниками информации, которые доступны в различных пособиях и дополнительном руководстве.

Если вы новичок и только начинаете разбираться с тонкостями подобного мастерства, начинайте с электродов поперечником 3 мм, т. к. они считаются самыми популярными. Модели потоньше предназначаются для варки тонкого металла, а более толстые изделия нуждаются в мощном аппарате. Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

к. они считаются самыми популярными. Модели потоньше предназначаются для варки тонкого металла, а более толстые изделия нуждаются в мощном аппарате. Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

При покупке сварочного аппарата будьте готовы потратить достаточно усилий и времени, чтобы постичь все основы электрической или ручной сварки. В таком случае вы откроете для себя обширные возможности для практического применения оборудования в бытовом строительстве, при ремонте садовых принадлежностей, сборке и разборке металлических конструкций и во многих других направлениях повседневной деятельности.

Если правильно подойти к обучению, вы сможете быстро и эффективно изучить новую отрасль, получив теоретические и практические навыки для продуктивной работы с металлическими заготовками.

Ручная дуговая сварка – технология, особенности

Ручная дуговая сварка применяется на многих предприятиях и производствах. Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Содержание страницы

- 1 Сварка MMA — что это такое?

- 2 Применение MMA сварки

- 3 Преимущества электросварки

- 4 Безопасность при MMA сварке

- 5 Технология выполнения и параметры

Сварка MMA — что это такое?

MMA сварка — это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом.

В качестве источника тока используются различные трансформаторы, генераторы, и преобразователи, выдающие переменное и постоянное напряжение. Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется полярность сварки. Этого требует режим сваривания различных металлов.

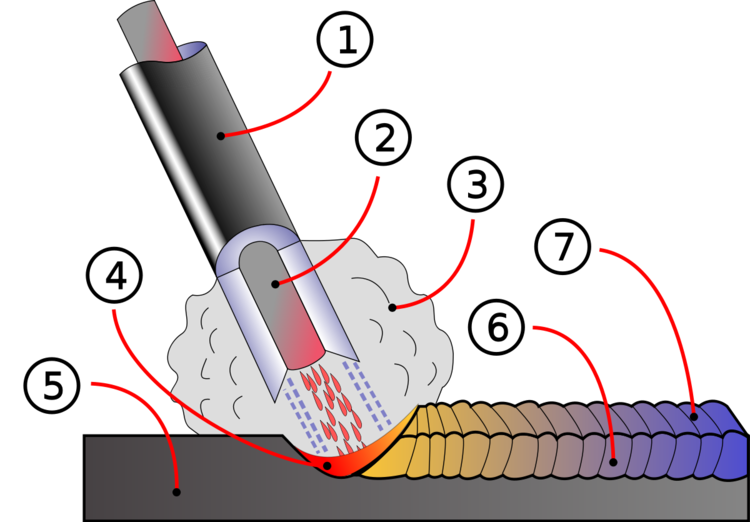

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

- самым белым выглядит расплавленный металл кромок и присадочного электрода;

- ярко-красным обозначает себя жидкий шлак;

- железо, под действие веса, стремится ко дну ванны;

- шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы требуется отбивать застывший шлак, чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

Это:

- машиностроение

- прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

- кораблестроение;

- ремонтные работы на СТО;

- коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех пространственных положениях. При использовании электродов со специальным омеднением покрытия возможна сварка чугуна. Если применять нержавеющие покрытые электроды, то свариванию поддаются легированные виды стали.

Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Преимущества электросварки

Ручная сварка покрытыми электродами включает ряд выгодных преимуществ:

- ценовая доступность аппаратов и расходных материалов;

- эксплуатация оборудования в течении всего рабочего дня;

- простота выполнения работ и высокая скорость при умелом обращении;

- легкая обучаемость, включая различные пособия и видео;

- прочность швов;

- возможность сваривания элементов в любом пространственном положении;

- легкость оборудования и возможность быстрого перемещения по рабочему объекту.

Безопасность при MMA сварке

Технология дуговой сварки требует соблюдения правил безопасности. Без этого можно значительно навредить своему здоровью или окружающим. Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-вторых, технология ручной дуговой сварки подразумевает работу с большими показателями силы тока (А) и малым напряжением (V). Это требует бережного обращения с аппаратом, не допускающего его падения или перегрева, что может привести к нарушению изоляции и проведению тока на корпус устройства. Хотя используемое напряжение безопасно для жизни (обычно до 48 V), держатель должен быть хорошо заизолирован, а при работе в металлических емкостях под ноги сварщика необходимо подкладывать резиновый коврик.

При горении дуги происходит выделение высокой температуры и ультрафиолетового излучения, поэтому руки сварщика должны быть защищены рукавицами из прочного материала. Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Для защиты зрения рабочего используются специальные маски со светофильтрами, защищающие от вредного излучения. Эти элементы имеют разнообразные номера маркировки для работы в условиях разной освещенности.

Технология выполнения и параметры

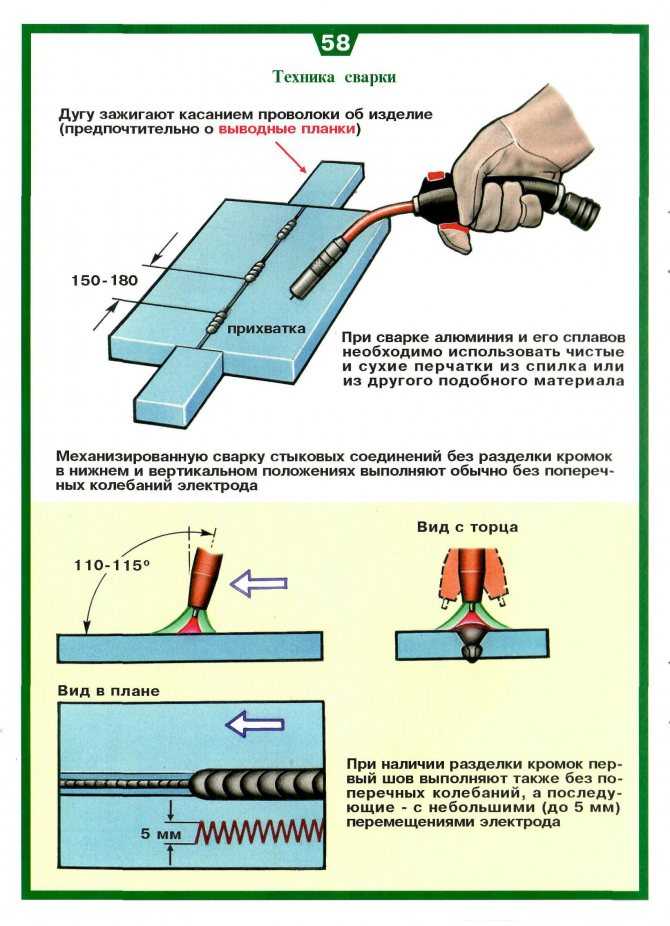

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

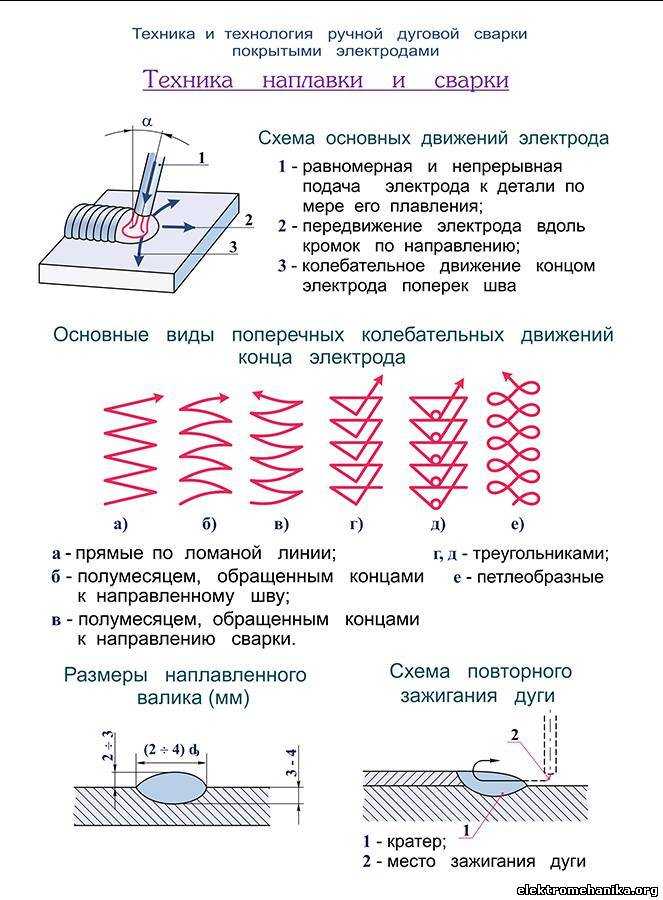

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

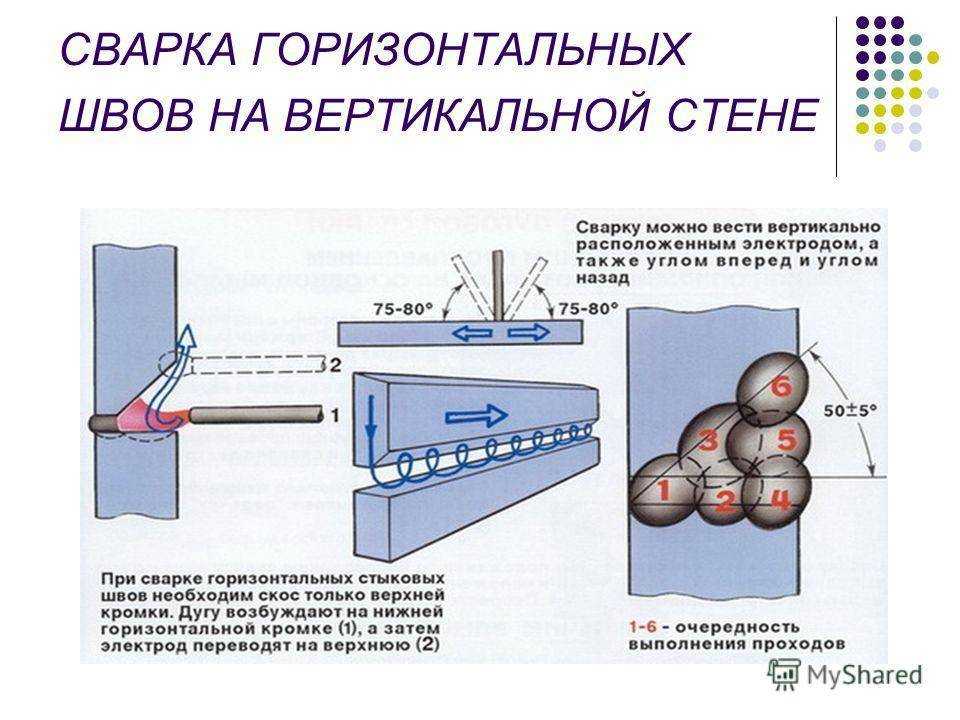

Электросварка позволяет соединять части деталей и в вертикальном положении. Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. Потолочный стык выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

3 | 175-185 | 3 |

5 | 200-225 | 4 |

7 | 250-270 | 5 |

10 | 300-330 | 6 |

Качественные электроды напрямую влияют на процесс работы и результат. Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам. Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

https://www.youtube.com/watch?v=NnaJTrs2qQA

Технология ручной электродуговой сварки, электроды

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм при толщине стенки 3 мм и более. Этот способ сварки в 1,5—2 раза дешевле и производительнее газовой сварки. Ручную сварку применяют преимущественно на монтажной площадке в условиях, где использование механизированной сварки затруднительно.

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое. Для образования сварного шва электроду сообщается сложное движение— по направлению к детали, вдоль шва и поперек шва.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы:

| Толщина стенки трубы, мм | ДоЗ | 4—5 | 6—9 | 10—12 | 13—15 |

| Число слоев шва | 1 | 2 | 3 | 4 | 5 |

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60 мм для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Основным инструментом электросварщика является электрододержатель, который должен удовлетворять следующим требованиям: весить не более 500 г; иметь надежную изоляцию от тока; обеспечивать возможность быстрого закрепления электрода под любым углом, не перегреваться при длительной эксплуатации.

Выпускаются различные типы электрододержателей: щипцовый, с пружинящими кольцами, вилочный. Наибольшее применение в последние годы получают электрододержатели щипцового типа.

Наибольшее применение в последние годы получают электрододержатели щипцового типа.

При ручной электродуговой сварке трубопроводов очень важно правильно подобрать тип и марку электродов. Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в кгс/мм2. Каждому типу электродов соответствует одна или несколько марок, характеризуемых составом покрытия, маркой электродной проволоки, технологическим свойством (табл. 12).

| Таблица 12 | |||||

| Электроды металлические для электродуговой сварки труб | |||||

| Тип электрода | Марка электрода | Коэффициент наплавки, г/ct’H | Механичесские свойства | Род и полярность тока | |

| временное сопротивление кгс/мм2 | относительное удлинение, % | ||||

| Э42 | ВЦС-1 | 9,5-13,5 | 42 | 18 | Переменный и постоянный |

| Э42 | ОММ-5 | 8,5-9 | 44—50 | 18 | То же |

| Э46 | МР-3 | 7,25 | 46-57 | 22,1 | » |

| Э42А | УОНИ-13/45 | 9,8 | 43-45 | 28—32 | Постоянный, обратная полярность |

| Э42А | см-п | 9,5-10,5 | 46—53 | 25-34 | Переменный и постоянный, обратная полярность |

| Э42А | УП-1/45 | 9,9—10,3 | 43,5—46,2 | 28—33 | То же |

| Э46 | всп-з | 11,8 | 46—51 | 18—31 | » |

| Э50А | УОНИ-13/55 | 8 | 50—55 | 25-30 | Постоянный, обратная полярность |

| Э50А | ВСК-50 | 11 | 50 | 28 | Переменный и постоянный, обратная полярность |

| Э50А | УП-1/55 | 10 | 54—56 | 28 | То же |

| Э60А | УОНИ-13/65 | 8 | 60—65 | 20-25 | Постоянный, обратная полярность |

| Э70 | К-70 | 7,8 | 70 | 12 | То же |

| Э85 | УОНИ-13/85 | 9,8 | 85___ 90 | 15—20 | |

| Э85 | ЦЛ-18 | в!б5 | 85,9 | 13,3 | » |

| Э100 | ЦЛ-19 | 9 | 107,6 | 12,6 | » |

| 10—11 | |||||

| ЭА1 | УОНИ-13/НЖ | 60—70 | 35—50 | » | |

| ЭА1 | ЭНТУ-3* | — | 59-65 | 32-45 | » |

Примечания:

1. Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

2. Указанные типы электродов обеспечивают сварку в любом пространственном положении.

Указанные в таблице электроды Э42, Э46 и Э42А предназначены для сварки малоуглеродистых и низколегированных сталей, Э50А — для сварки среднеуглеродистых и низколегированных сталей, электроды, Э60А, Э70, Э85 и Э100 — для сварки легированных сталей повышенной прочности,-ЭА1—для сварки высоколегированных теплоустойчивых сталей.

Покрытия электродов очень гигроскопичны, т. е. способны увлажняться в процессе их хранения и транспортирования. Поэтому перед производством сварочных работ их рекомендуется высушить. Для этого электроды помещают на 1—2 ч в специальные переносные сушильные печи, где температура достигает 150—300° С.

Одной из важных характеристик электродов, в значительной степени определяющей производительность сварки, является коэффициент наплавки αН Коэффициент наплавки определяют по формуле:

где: qН— вес наплавленного электродного металла, г;

I — сварочный ток, а;

t — время, ч.

Коэффициент наплавки характеризует удельную производительность сварки. Чем больше величина αН, тем больше производительность сварки.

1. В чем преимущества ручной электродуговой сварки перед газовой?

2. В чем сущность ручной электродуговой сварки?

3. Когда применяют многослойную сварку?

4. Какие основные инструменты и приспособления применяют при ручной электродуговой сварке?

5. Назовите основные типы или классы электродов. Как их обозначают и как расшифровывают эти обозначения?

6. Какие основные марки электродов применяют для сварки трубопроводов из углеродистой стали?

7. Какие основные марки электродов используют для сварки легированных сталей?

4. Что такое коэффициенты наплавки?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Основы дуговой сварки

Дуговая сварка является одним из нескольких процессов соединения металлов плавлением. Под действием сильного нагрева металл на стыке двух деталей расплавляется и перемешивается – непосредственно или, что чаще, с промежуточным расплавленным металлом-наполнителем. При охлаждении и затвердевании создается металлургическая связь. Поскольку соединение представляет собой смесь металлов, конечная сварка потенциально имеет такие же прочностные характеристики, как и металл деталей. Это резко отличается от процессов соединения без плавления (т. е. пайки, пайки и т. д.), при которых механические и физические свойства основных материалов не могут быть воспроизведены в месте соединения.

Под действием сильного нагрева металл на стыке двух деталей расплавляется и перемешивается – непосредственно или, что чаще, с промежуточным расплавленным металлом-наполнителем. При охлаждении и затвердевании создается металлургическая связь. Поскольку соединение представляет собой смесь металлов, конечная сварка потенциально имеет такие же прочностные характеристики, как и металл деталей. Это резко отличается от процессов соединения без плавления (т. е. пайки, пайки и т. д.), при которых механические и физические свойства основных материалов не могут быть воспроизведены в месте соединения.

Рис. 1 Базовая схема дуговой сварки

При дуговой сварке интенсивное тепло, необходимое для расплавления металла, производится электрической дугой. Дуга образуется между фактической работой и электродом (стержнем или проволокой), который вручную или механически направляется вдоль соединения. Электрод может быть либо стержнем, предназначенным для простого проведения тока между наконечником и изделием. Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Базовая схема сварки

Базовая схема дуговой сварки показана на рис. 1. Источник питания переменного или постоянного тока, оснащенный необходимыми элементами управления, подключается рабочим кабелем к заготовке и ” «горячий» кабель к электрододержателю какого-либо типа, который создает электрический контакт со сварочным электродом.

Дуга создается в зазоре, когда цепь под напряжением и кончик электрода касаются заготовки и удаляются, но все еще находятся в тесном контакте.

Дуга создает температуру около 6500ºF на конце. Это тепло расплавляет как основной металл, так и электрод, образуя ванну расплавленного металла, которую иногда называют «кратером». Кратер затвердевает за электродом по мере его перемещения вдоль соединения. В результате получается сплавная связь.

В результате получается сплавная связь.

Защита от дуги

Однако для соединения металлов требуется нечто большее, чем перемещение электрода вдоль стыка. Металлы при высоких температурах склонны вступать в химическую реакцию с элементами воздуха – кислородом и азотом. Когда металл в ванне расплава вступает в контакт с воздухом, образуются оксиды и нитриды, которые разрушают прочность и ударную вязкость сварного соединения. Поэтому многие процессы дуговой сварки предусматривают некоторые средства покрытия дуги и ванны расплава защитным экраном из газа, пара или шлака. Это называется защитой от дуги. Это экранирование предотвращает или сводит к минимуму контакт расплавленного металла с воздухом. Экранирование также может улучшить сварной шов. Примером может служить гранулированный флюс, который фактически добавляет в сварной шов раскислители.

Рис. 2 Здесь показано, как покрытие электрода с покрытием (стержневого) обеспечивает газовую защиту вокруг дуги и шлаковое покрытие на горячем наплавленном металле.

На рис. 2 показано экранирование сварочной дуги и сварочной ванны с помощью электрода Stick. Экструдированное покрытие на стержне присадочного металла обеспечивает защитный газ в точке контакта, а шлак защищает свежий сварной шов от воздуха.

Дуга сама по себе очень сложное явление. Глубокое понимание физики дуги не имеет большого значения для сварщика, но некоторое знание ее общих характеристик может быть полезным.

Природа дуги

Дуга представляет собой электрический ток, протекающий между двумя электродами через столб ионизированного газа. Отрицательно заряженный катод и положительно заряженный анод создают сильное тепло сварочной дуги. Отрицательные и положительные ионы отскакивают друг от друга в столбе плазмы с ускоренной скоростью.

При сварке дуга не только обеспечивает тепло, необходимое для расплавления электрода и основного металла, но при определенных условиях также должна обеспечивать транспортировку расплавленного металла от кончика электрода к изделию. Существует несколько механизмов переноса металлов. Два (из многих) примера включают:

Существует несколько механизмов переноса металлов. Два (из многих) примера включают:

- Surface Tension Transfer® — капля расплавленного металла касается ванны расплавленного металла и втягивается в нее за счет поверхностного натяжения

- Дуга распыления — капля выбрасывается из расплавленного металла на кончике электрода с помощью электрического зажима, направляя ее в ванну расплава (отлично подходит для сварки над головой)

Если электрод является расходуемым, наконечник плавится под действием тепла дуги, а капли расплава отрываются и переносятся на работу через столб дуги. Любая система дуговой сварки, в которой электрод расплавляется, чтобы стать частью сварного шва, называется металлической дугой. При сварке углеродом или вольфрамом (TIG) капли расплава не должны проникать через зазор на изделие. Присадочный металл вплавляется в соединение из отдельного прутка или проволоки.

Большая часть тепла, выделяемого дугой, передается в сварочную ванну с помощью плавящихся электродов. Это обеспечивает более высокую тепловую эффективность и более узкие зоны термического влияния.

Это обеспечивает более высокую тепловую эффективность и более узкие зоны термического влияния.

Поскольку для проведения электричества через зазор должен существовать ионизированный путь, простое включение сварочного тока с расположенным над ним электрически холодным электродом не приведет к возникновению дуги. Дуга должна зажечься. Это вызвано либо подачей начального напряжения, достаточно высокого, чтобы вызвать разряд, либо прикосновением электрода к изделию, а затем его удалением по мере того, как область контакта нагревается.

Дуговая сварка может выполняться постоянным током (DC) с положительным или отрицательным электродом или переменным током (AC). Выбор тока и полярности зависит от процесса, типа электрода, атмосферы дуги и свариваемого металла.

Просмотреть другие статьи о процессе и теории дуговой сварки

Просмотреть статьи с практическими рекомендациями по дуговой сварке

Просмотреть статьи о решениях для дуговой сварки

Дуговые сварщики | Краткое описание процесса сварки

Дуговая сварка металлическим газом

Дуговая сварка — это тип сварки, при котором используется источник сварочного тока для создания электрической дуги между электродом и основным материалом для расплавления металлов в точке сварки. Они могут использовать как постоянный (DC), так и переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Зона сварки обычно защищена защитным газом, паром и/или шлаком.

Они могут использовать как постоянный (DC), так и переменный (AC) ток, а также плавящиеся или неплавящиеся электроды. Зона сварки обычно защищена защитным газом, паром и/или шлаком.

Для подачи электроэнергии, необходимой для процессов дуговой сварки, можно использовать несколько различных источников питания. Наиболее распространенной классификацией являются источники питания постоянного тока и источники питания постоянного напряжения. При дуговой сварке напряжение напрямую связано с длиной дуги, а сила тока связана с количеством подведенного тепла. Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям. Источники постоянного напряжения поддерживают постоянное напряжение и изменяют ток, поэтому чаще всего используются для автоматизированных сварочных процессов, таких как дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка с флюсовой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию.

Источники постоянного напряжения поддерживают постоянное напряжение и изменяют ток, поэтому чаще всего используются для автоматизированных сварочных процессов, таких как дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка с флюсовой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любое колебание расстояния между проволокой и основным материалом быстро компенсируется большим изменением тока. Например, если провод и основной материал находятся слишком близко, ток будет быстро увеличиваться, что, в свою очередь, приведет к увеличению тепла и плавлению кончика провода, возвращая его к исходному разделительному расстоянию.

Направление тока, используемого при дуговой сварке, также играет важную роль в сварке. В процессах с плавящимся электродом, таких как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, обычно используется постоянный ток, но электрод может заряжаться как положительно, так и отрицательно. При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая глубину провара и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам. В процессах с неплавящимся электродом, таких как дуговая сварка вольфрамовым электродом, может использоваться как постоянный ток (DC), так и переменный ток (AC). Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие сварные швы, а отрицательно заряженный электрод делает более глубокие сварные швы. Переменный ток быстро перемещается между ними, что приводит к сварке со средним проваром. Один недостаток переменного тока, тот факт, что дуга должна повторно зажигаться после каждого пересечения нуля, был устранен с изобретением специальных блоков питания, которые создают прямоугольную форму волны вместо обычной синусоидальной волны, устраняя время низкого напряжения после переходы через ноль и минимизация последствий проблемы.

При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и в результате изменение полярности электрода влияет на свойства сварного шва. Если электрод заряжен положительно, он будет плавиться быстрее, увеличивая глубину провара и скорость сварки. В качестве альтернативы, отрицательно заряженный электрод приводит к более мелким сварным швам. В процессах с неплавящимся электродом, таких как дуговая сварка вольфрамовым электродом, может использоваться как постоянный ток (DC), так и переменный ток (AC). Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие сварные швы, а отрицательно заряженный электрод делает более глубокие сварные швы. Переменный ток быстро перемещается между ними, что приводит к сварке со средним проваром. Один недостаток переменного тока, тот факт, что дуга должна повторно зажигаться после каждого пересечения нуля, был устранен с изобретением специальных блоков питания, которые создают прямоугольную форму волны вместо обычной синусоидальной волны, устраняя время низкого напряжения после переходы через ноль и минимизация последствий проблемы.

Lincoln Electric, ESAB — это лишь два из многих производителей оборудования для дуговой сварки.

Методы плавящимся электродом

Одним из наиболее распространенных типов дуговой сварки является дуговая сварка в среде защитного газа (SMAW), которая также известна как ручная дуговая сварка металлическим электродом (MMAW) или электродуговая сварка. Электрический ток используется для зажигания дуги между основным материалом и расходуемым электродным стержнем или «стержнем». Электродный стержень изготовлен из материала, совместимого со свариваемым основным материалом, и покрыт флюсом, выделяющим пары, которые служат защитным газом и создают слой шлака, оба из которых защищают зону сварки от атмосферного загрязнения. . Сердечник электрода сам по себе действует как наполнитель, что делает ненужным отдельный наполнитель. Этот процесс очень универсален, требует небольшой подготовки оператора и недорогого оборудования. Однако время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки. Кроме того, этот процесс обычно ограничивается сваркой черных металлов, хотя специальные электроды позволяют сваривать чугун, никель, алюминий, медь и другие металлы. Универсальность метода делает его популярным в ряде приложений, включая ремонтные работы и строительство.

Кроме того, этот процесс обычно ограничивается сваркой черных металлов, хотя специальные электроды позволяют сваривать чугун, никель, алюминий, медь и другие металлы. Универсальность метода делает его популярным в ряде приложений, включая ремонтные работы и строительство.

Дуговая сварка металлическим газом (GMAW), обычно называемая MIG (Metal Inert Gas), представляет собой полуавтоматический или автоматический процесс сварки с непрерывной подачей расходуемой проволоки, действующей как электрод и присадочный металл, вместе с инертным или полуинертным защитный газ обтекал проволоку, чтобы защитить место сварки от загрязнения. Источник постоянного напряжения постоянного тока чаще всего используется с GMAW, но также используется постоянный переменный ток. С непрерывной подачей присадочных электродов GMAW обеспечивает относительно высокую скорость сварки, однако более сложное оборудование снижает удобство и универсальность по сравнению с процессом SMAW. Первоначально разработан для сварки алюминия и других цветных металлов в 19 веке. 40-х годов, GMAW вскоре стал экономично применяться для сталей. Сегодня GMAW широко используется в таких отраслях, как автомобильная, благодаря его качеству, универсальности и скорости. Из-за необходимости поддерживать стабильную защитную газовую оболочку вокруг места сварки использование процесса GMAW в местах с интенсивным движением воздуха, например на открытом воздухе, может быть проблематичным.

40-х годов, GMAW вскоре стал экономично применяться для сталей. Сегодня GMAW широко используется в таких отраслях, как автомобильная, благодаря его качеству, универсальности и скорости. Из-за необходимости поддерживать стабильную защитную газовую оболочку вокруг места сварки использование процесса GMAW в местах с интенсивным движением воздуха, например на открытом воздухе, может быть проблематичным.

Дуговая сварка с флюсовой проволокой (FCAW) представляет собой разновидность метода GMAW. Проволока FCAW на самом деле представляет собой тонкую металлическую трубку, заполненную порошкообразными флюсовыми материалами. Иногда используется защитный газ, подаваемый извне, но часто для создания необходимой защиты от атмосферы используется сам поток. Этот процесс широко используется в строительстве из-за его высокой скорости сварки и портативности.

Дуговая сварка под флюсом (SAW) представляет собой высокопроизводительный сварочный процесс, при котором дуга зажигается под покрывающим слоем гранулированного флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Шлак, образующийся на сварном шве, обычно отделяется сам по себе, и в сочетании с использованием непрерывной подачи проволоки скорость наплавки высока. Условия работы намного лучше по сравнению с другими процессами дуговой сварки, поскольку флюс скрывает дугу и не образуется дым. Этот процесс широко используется в промышленности, особенно для крупногабаритных изделий.[9]] Поскольку дуга не видна, она обычно автоматизирована. SAW возможен только в положениях 1F (плоское скругление), 2F (горизонтальное скругление) и 1G (плоский паз).

Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Шлак, образующийся на сварном шве, обычно отделяется сам по себе, и в сочетании с использованием непрерывной подачи проволоки скорость наплавки высока. Условия работы намного лучше по сравнению с другими процессами дуговой сварки, поскольку флюс скрывает дугу и не образуется дым. Этот процесс широко используется в промышленности, особенно для крупногабаритных изделий.[9]] Поскольку дуга не видна, она обычно автоматизирована. SAW возможен только в положениях 1F (плоское скругление), 2F (горизонтальное скругление) и 1G (плоский паз).

Методы неплавящегося электрода

Газовая вольфрамовая дуговая сварка (GTAW) или сварка ВИГ (вольфрам в инертном газе) — это процесс ручной сварки, в котором используется неплавящийся электрод из вольфрама, смесь инертного или полуинертного газа и отдельный наполнитель. Особенно полезный для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях. Его можно использовать практически для всех свариваемых металлов, хотя чаще всего он применяется для нержавеющей стали и легких металлов. Он часто используется, когда чрезвычайно важно качество сварных швов, например, в велосипедах, самолетах и на флоте. Родственный процесс, плазменная дуговая сварка, также использует вольфрамовый электрод, но использует плазменный газ для создания дуги. Дуга более концентрированная, чем дуга GTAW, что делает поперечный контроль более важным и, таким образом, в целом ограничивает технику механизированным процессом. Из-за стабильного тока этот метод можно использовать для материалов с более широким диапазоном толщин, чем метод GTAW, и он намного быстрее. Его можно применять ко всем тем же материалам, что и GTAW, за исключением магния; автоматизированная сварка нержавеющей стали является одним из важных применений этого процесса. Разновидностью этого процесса является плазменная резка, эффективный процесс резки стали.

Его можно использовать практически для всех свариваемых металлов, хотя чаще всего он применяется для нержавеющей стали и легких металлов. Он часто используется, когда чрезвычайно важно качество сварных швов, например, в велосипедах, самолетах и на флоте. Родственный процесс, плазменная дуговая сварка, также использует вольфрамовый электрод, но использует плазменный газ для создания дуги. Дуга более концентрированная, чем дуга GTAW, что делает поперечный контроль более важным и, таким образом, в целом ограничивает технику механизированным процессом. Из-за стабильного тока этот метод можно использовать для материалов с более широким диапазоном толщин, чем метод GTAW, и он намного быстрее. Его можно применять ко всем тем же материалам, что и GTAW, за исключением магния; автоматизированная сварка нержавеющей стали является одним из важных применений этого процесса. Разновидностью этого процесса является плазменная резка, эффективный процесс резки стали.

Другие процессы дуговой сварки включают атомно-водородную сварку, угольную дуговую сварку, электрошлаковую сварку, электрогазовую сварку и дуговую сварку стержнями.

Коррозия

Некоторые материалы, особенно высокопрочные стали, алюминиевые и титановые сплавы, подвержены водородному охрупчиванию. Если электроды, используемые для сварки, содержат следы влаги, вода разлагается под действием тепла дуги и выделяющийся водород попадает в решетку материала, вызывая его хрупкость. Стержневые электроды для таких материалов со специальным маловодородным покрытием поставляются в герметичной влагонепроницаемой упаковке. Новые электроды можно использовать прямо из банки, но при подозрении на поглощение влаги их необходимо высушить путем прокаливания (обычно при температуре от 800 до 1000 ° F (от 425 до 550 ° C)) в сушильной печи. Используемый флюс также должен быть сухим.

Некоторые аустенитные нержавеющие стали и сплавы на основе никеля склонны к межкристаллитной коррозии. При воздействии температуры около 700 ° C (1300 ° F) в течение слишком долгого времени хром вступает в реакцию с углеродом в материале, образуя карбид хрома и истощая края кристаллов хрома, ухудшая их коррозионную стойкость в процессе, называемом сенсибилизацией. Такая сенсибилизированная сталь подвергается коррозии в областях вблизи сварных швов, где температура-время были благоприятными для образования карбида. Этот вид коррозии часто называют распадом сварного шва.

Такая сенсибилизированная сталь подвергается коррозии в областях вблизи сварных швов, где температура-время были благоприятными для образования карбида. Этот вид коррозии часто называют распадом сварного шва.

Ножевая атака (KLA) — это еще один вид коррозии, поражающий сварные швы, воздействующий на стали, стабилизированные ниобием. Ниобий и карбид ниобия растворяются в стали при очень высоких температурах. При некоторых режимах охлаждения карбид ниобия не выделяется, и тогда сталь ведет себя как нестабилизированная, образуя вместо нее карбид хрома. Это влияет только на тонкую зону шириной в несколько миллиметров в непосредственной близости от сварного шва, что затрудняет обнаружение и увеличивает скорость коррозии. Конструкции из таких сталей должны нагреваться в целом примерно до 1,9°С.50 ° F (1070 ° C), когда карбид хрома растворяется и образуется карбид ниобия. Скорость охлаждения после этой обработки не имеет значения.

Присадочный металл (материал электродов), неправильно выбранный для условий окружающей среды, также может сделать их чувствительными к коррозии. Также возникают проблемы с гальванической коррозией, если состав электрода существенно отличается от свариваемых материалов или сами материалы отличаются друг от друга. Даже между различными марками нержавеющих сталей на основе никеля коррозия сварных соединений может быть серьезной, несмотря на то, что они редко подвергаются гальванической коррозии при механическом соединении.

Также возникают проблемы с гальванической коррозией, если состав электрода существенно отличается от свариваемых материалов или сами материалы отличаются друг от друга. Даже между различными марками нержавеющих сталей на основе никеля коррозия сварных соединений может быть серьезной, несмотря на то, что они редко подвергаются гальванической коррозии при механическом соединении.

История

Основные статьи: кузнечная сварка, сварка сопротивлением, кислородная сварка и дуговая сварка вольфрамовым электродом

Хотя примеры кузнечной сварки восходят к бронзовому веку и железному веку, дуговая сварка не применялась на практике до тех пор, пока потом. В 1802 г. Василий Петров открыл непрерывную электрическую дугу и впоследствии предложил ее возможные практические применения, в том числе для сварки. Французский изобретатель-электрик Огюст де Меритен изготовил первую угольную дуговую горелку, запатентованную в 1881 году, которая успешно использовалась для сварки свинца при производстве свинцово-кислотных аккумуляторов. В 1881-1882 годах русский изобретатель Николай Бернардос создал метод электродуговой сварки стали, известный как угольная дуговая сварка, с использованием угольных электродов. Успехи в дуговой сварке продолжились с изобретением металлических электродов в конце 19 века.века русским Николаем Славяновым (1888 г.) и американцем К. Л. Коффином. Примерно в 1900 году А. П. Строменгер выпустил в Великобритании металлический электрод с покрытием, который давал более стабильную дугу. В 1905 году русский ученый Владимир Миткевич предложил использовать для сварки трехфазную электрическую дугу. В 1919 году CJ Holslag изобрел сварку на переменном токе, но она не стала популярной в течение следующего десятилетия.

В 1881-1882 годах русский изобретатель Николай Бернардос создал метод электродуговой сварки стали, известный как угольная дуговая сварка, с использованием угольных электродов. Успехи в дуговой сварке продолжились с изобретением металлических электродов в конце 19 века.века русским Николаем Славяновым (1888 г.) и американцем К. Л. Коффином. Примерно в 1900 году А. П. Строменгер выпустил в Великобритании металлический электрод с покрытием, который давал более стабильную дугу. В 1905 году русский ученый Владимир Миткевич предложил использовать для сварки трехфазную электрическую дугу. В 1919 году CJ Holslag изобрел сварку на переменном токе, но она не стала популярной в течение следующего десятилетия.

Конкурирующие сварочные процессы, такие как сварка сопротивлением и кислородная сварка, также были разработаны в это время, но оба, особенно последний, столкнулись с жесткой конкуренцией со стороны дуговой сварки, особенно после металлического покрытия (известного как флюс) для электрода для стабилизации дуги. и защищать основной материал от примесей, продолжали развиваться.

и защищать основной материал от примесей, продолжали развиваться.

Во время Первой мировой войны сварка стала использоваться в кораблестроении в Великобритании вместо клепаных стальных листов. Американцы также стали более восприимчивыми к новой технологии, когда процесс позволил им быстро отремонтировать свои корабли после нападения Германии в гавани Нью-Йорка в начале войны. Дуговая сварка была впервые применена к самолетам во время войны, и некоторые фюзеляжи немецких самолетов были построены с использованием этого процесса. В 1919 году британский кораблестроитель Каммелл Лэрд начал строительство торгового судна «Фуллагар» с полностью сварным корпусом; она была спущена на воду в 1921.

В течение 1920-х годов были достигнуты значительные успехи в технологии сварки, включая введение в 1920 году автоматической сварки, при которой электродная проволока подавалась непрерывно. Защитный газ стал предметом пристального внимания, поскольку ученые пытались защитить сварные швы от воздействия кислорода и азота в атмосфере. Пористость и хрупкость были основными проблемами, и разработанные решения включали использование водорода, аргона и гелия в качестве сварочных сред. В течение следующего десятилетия дальнейшие достижения позволили сваривать химически активные металлы, такие как алюминий и магний. Это, в сочетании с разработками в области автоматической сварки, переменного тока и флюсов, привело к значительному расширению дуговой сварки в XIX веке.30-х годов, а затем во время Великой Отечественной войны.

Пористость и хрупкость были основными проблемами, и разработанные решения включали использование водорода, аргона и гелия в качестве сварочных сред. В течение следующего десятилетия дальнейшие достижения позволили сваривать химически активные металлы, такие как алюминий и магний. Это, в сочетании с разработками в области автоматической сварки, переменного тока и флюсов, привело к значительному расширению дуговой сварки в XIX веке.30-х годов, а затем во время Великой Отечественной войны.

В середине века было изобретено много новых методов сварки. Дуговая сварка под флюсом была изобретена в 1930 году и до сих пор пользуется популярностью. В 1932 году русский Константин Хренов успешно осуществил первую подводную электродуговую сварку. Газовая вольфрамовая дуговая сварка после десятилетий разработки была окончательно усовершенствована в 1941 году, а в 1948 году последовала газовая дуговая сварка металлическим электродом, что позволило быстро сваривать цветные материалы, но требовало дорогих защитных газов. Используя плавящийся электрод и атмосферу углекислого газа в качестве защитного газа, он быстро стал самым популярным процессом дуговой сварки металлическим электродом. В 1957 дебютировал процесс дуговой сварки с флюсовой проволокой, в котором самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки. В том же году была изобретена плазменная дуговая сварка. Электрошлаковая сварка была выпущена в 1958 году, а в 1961 году за ней последовала ее родственница, электрогазовая сварка.

Используя плавящийся электрод и атмосферу углекислого газа в качестве защитного газа, он быстро стал самым популярным процессом дуговой сварки металлическим электродом. В 1957 дебютировал процесс дуговой сварки с флюсовой проволокой, в котором самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки. В том же году была изобретена плазменная дуговая сварка. Электрошлаковая сварка была выпущена в 1958 году, а в 1961 году за ней последовала ее родственница, электрогазовая сварка.

Хотите поговорить с нашей командой?

Может быть, вы не знаете, какой сварочный аппарат лучше всего подходит вам? Наш отдел продаж будет рад обсудить ваши требования к сварке.

Обладая обширными знаниями о ВСЕХ марках и моделях, они могут предложить наиболее подходящую машину для вашего применения и бюджета.

С понедельника по пятницу в течение нашего рабочего дня с 8:00 до 17:00 по Гринвичу мы стремимся ответить на ваш запрос в течение 2 часов после получения вашего электронного письма.

T: +44 (0)116 269 6941

Электронная почта: [email protected]

Используйте нашу контактную форму

Дуговая сварка в защитном металле (SMAW) | Stick Welding

Дуговая сварка металлическим электродом в среде защитного газа — это процесс электродуговой сварки, при котором металлы соединяются вместе с помощью плавящегося электрода. Впервые он был введен в 1888 году, когда Николай Гаврилович Славянов использовал плавящиеся электроды в качестве инструмента для дуговой сварки.

Дуговая сварка металлическим электродом в среде защитного газа, широко известная как электродуговая сварка, по-прежнему остается одной из наиболее часто используемых технологий сварки. Сварка стержнем — чрезвычайно универсальный сварочный процесс, поскольку мы можем использовать его практически в любой отрасли, среде, положении и металле.

Давайте углубимся в то, что отличает сварку электродом от других сварочных процессов.

Что такое сварка электродом

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMAW или MMA), представляет собой процесс сварки, в котором для соединения металлов используется электрод с флюсовым покрытием.

Дуга образуется, когда кончик электрода соприкасается с заготовкой. Плавление происходит по мере того, как стержень и заготовка плавятся, образуя сварочную ванну из расплавленного металла.

Одновременно флюсовое покрытие электрода расходуется, образуя защитный слой защитного газа и шлака в зоне сварки.

По мере остывания металла в сварном шве со временем образуются отложения шлака. Отложения в наплавленном металле можно сколоть обычными инструментами.

Этот метод ручной дуговой сварки металлическим электродом ограничен короткими отрезками сварки, так как расходуемый электрод необходимо постоянно заменять.

SMAW не следует путать с FCAW, хотя они имеют некоторые сходства. При обоих процессах сварки флюс с электродов защищает расплавленный металл сварного шва от загрязнения. Эти процессы не обязательно требуют внешних защитных газов, но существуют различия в конструкции электродов, поэтому дуговую сварку с флюсовой проволокой иногда называют сваркой стержнем, вывернутым наизнанку

Процесс дуговой сварки в защитном металле

Перед сваркой всегда рекомендуется проверить состояние вашего оборудования. Исправный источник питания, зажимы, кабели и электрододержатель имеют решающее значение как для безопасности, так и для качества сварки.

Исправный источник питания, зажимы, кабели и электрододержатель имеют решающее значение как для безопасности, так и для качества сварки.

Следующим шагом является выбор электрода, который будет дополнять основной металл. Одновременно источник питания должен быть установлен в правильную настройку: отрицательный электрод постоянного тока, положительный электрод постоянного тока или переменный ток. Один провод в сварочном аппарате прикреплен к зажиму заземления, а другой – к электрододержателю.

Чтобы начать процесс дуговой сварки, электрод пробивает основной металл. Сварочная дуга образуется при плавлении электрода в сварочной ванне.

При поглощении флюсового покрытия выделяется защитный газ, защищающий сварочную ванну от атмосферного загрязнения. Следует поддерживать постоянную длину дуги, так как покрытые электроды медленно соединяются с расплавленной ванной. Как правило, длина дуги должна быть примерно равна диаметру жилы провода.

По мере остывания металла шва образуется слой шлака. Его можно удалить после очистки с помощью отбойного молотка и стальной щетки.

Его можно удалить после очистки с помощью отбойного молотка и стальной щетки.

Электроды

Тип электрода является одним из определяющих факторов в обеспечении качества сварки. Его химический состав может влиять на стабильность дуги, скорость наплавки, глубину проплавления и другие факторы. Электроды имеют фиксированную длину 14 дюймов (35 см) или 18 дюймов (45 см), и сварщик должен менять их вручную.

Стержневые сварочные электроды подразделяются на три основные категории:

Целлюлозные электроды имеют высокую долю целлюлозы в своем покрытии, что подходит для глубокого проплавления дуги и высоких скоростей сварки из-за высокой скорости горения. Их можно использовать для любого положения сварки, но необходимо учитывать высокое содержание водорода, так как это увеличивает риск образования холодных трещин в околошовной зоне (ЗТВ).

Рутиловые электроды содержат большое количество оксида титана (рутила) во флюсе.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.Основные электроды имеют большое количество хлорида кальция и карбоната кальция в своем покрытии. Они используются для сварных швов, требующих хороших механических свойств и устойчивости к растрескиванию. Основные электроды подходят для высоких скоростей сварки, так как шлак быстро замерзает. Это также удобно при сварке в вертикальном и потолочном положениях, но, в свою очередь, шлак труднее удалить, и поэтому эти электроды склонны создавать плохой профиль валика.

С другой стороны, металлические порошковые электроды имеют флюсовое покрытие с железным порошком для обеспечения более высокого сварочного тока. По сравнению с электродами без железного порошка электроды с металлическим порошком имеют более высокую скорость осаждения и эффективность.

Источник питания

Сварка электродом может использоваться как в источниках питания переменного (AC), так и постоянного (DC) тока. Источник питания, будь то отрицательный постоянный ток, положительный постоянный ток или переменный ток, следует устанавливать в зависимости от типа электрода.

Сварочный аппарат требует постоянного тока, который определяется размером электрода. Напряжение будет зависеть от длины дуги и состава стержня и может регулироваться перемещением электрода ближе или дальше от заготовки.

Материалы

Сварка электродом обычно лучше всего подходит для сварки более толстых металлов, в то время как другие методы, такие как сварка TIG и MIG, предпочтительны для тонких материалов.

Материалы, которые можно сваривать:

Сталь

Нержавеющая сталь

Хром

Сплавы на основе никеля

Железо

Мягкая сталь

Алюминий

Реакционноспособные материалы, такие как цирконий, тантал, ниобий и титан, не рекомендуются для этого метода сварки. Основная причина этого заключается в том, что экранирующие свойства недостаточны для защиты от загрязнения.

Основная причина этого заключается в том, что экранирующие свойства недостаточны для защиты от загрязнения.

Сварочный аппарат

Зажим заземления необходим для предотвращения поражения электрическим током. Его нужно соединить с заготовкой или приспособлением. Заземляющий зажим должен выдерживать электрический ток без перегрева, чтобы избежать опасности.

Сварочные кабели , используемые в SMAW, гибкие и изолированные. Они должны иметь достаточную площадь поперечного сечения и длину для проведения сварочного тока с минимальным падением напряжения. В сварочном аппарате для стержневой сварки имеется два сварочных кабеля: один для держателя электрода, а другой для зажима заземления.

Электрододержатель подает сварочный ток на электрод. Он действует как направляющая для точной подачи электрода в сварной шов. Держатели электродов различаются по размеру и обладают разной силой тока.

Переменные параметры дуговой сварки металлическим электродом в среде защитного газа

Длина дуги является одним из наиболее важных факторов при сварке электродом. Различные материалы электродов и методы сварки определяют оптимальную длину дуги для проекта. Как правило, длина дуги никогда не должна превышать диаметр жилы.

Различные материалы электродов и методы сварки определяют оптимальную длину дуги для проекта. Как правило, длина дуги никогда не должна превышать диаметр жилы.

Сила тока зависит от выбора электрода, угла сварки и обработки. Рекомендации по силе тока доступны в руководствах и руководствах по сварочным аппаратам.

Скорость перемещения зависит от угла и типа электрода. Например, быстрый заполняющий электрод может позволить вам иметь более высокую скорость перемещения. Неправильное изменение скорости перемещения может привести к тому, что сварной шов будет хрупким и неглубоким, поскольку образовавшихся отложений может быть больше или меньше, чем требуется.

Методы сварки — По сравнению с другими методами сварки, сварщик SMAW имеет большее влияние, чем машина, на определение качества сварки. Вот некоторые шаблоны и методы, которые подходят для разных проектов:

Взбивание электрода лучше всего работает с электродами с низким флюсом, такими как E6010, E6011 и E6013, которые могут застревать в сварном шве.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.Техника круга в основном используется новичками, поскольку она обеспечивает постоянную скорость движения и работает с большинством электродов. Просто слегка двигайтесь вперед с каждым круговым движением.

Плетение обычно используется, когда требуются более широкие сварные швы. Это выполняется путем перемещения электрода из стороны в сторону после зажигания дуги.

Положения сварки – Сварка электродом – это один из самых универсальных способов сварки, который можно выполнять под разными углами, включая плоское, горизонтальное, вертикальное и потолочное положение сварки.

Требования безопасности

При выполнении любых сварочных работ необходимо соблюдать правила техники безопасности. Носить надлежащий сварочный шлем и перчатки, иметь хорошую вентиляцию и наличие зажима заземления, как правило, все это является здравым смыслом, но, кроме того, не забывайте иметь надлежащие знания.

Помните, что легче заменить или отремонтировать часть оборудования, чем рисковать такими опасностями, как ожоги или телесные повреждения.

Преимущества сварки электродами

Ручная сварка может выполняться практически в любых условиях.

Оборудование достаточно дешевое и доступное.

Простота использования в ограниченном пространстве.

Большой выбор доступных электродов.

- Металлические поверхности не требуют такой тщательной очистки, как, например, при сварке ВИГ

Может использоваться для различных металлов и сплавов, а также для уникальных позиций.

Портативное и легкое оборудование, не нужно носить с собой бензобак.

Образующихся газов достаточно для защиты металла сварного шва.

Недостатки сварки электродами

Оставляет брызги и шлаковые отложения.

Выделяет ядовитые пары.

Металлический электрод необходимо постоянно заменять, а огрызки электродов пропадают.

Трудно свариваемые тонкие материалы.

Требует много времени, так как это ручной процесс.

Требуются навыки и обучение для получения чистых сварных швов.

Не подходит для реактивных металлов.

Применение сварки электродом

Техническое обслуживание и ремонт

Сварка электродом универсальна и очень мобильна, что делает его идеальным для быстрого ремонта даже в суровых условиях. Сварочный аппарат можно использовать в ветреную погоду, под дождем и под водой без ущерба для качества сварки. Уникальная черта сварки электродом заключается в том, что она может сваривать грязные или ржавые металлы.

Изготовление

Поскольку дуговая сварка в среде защитного газа довольно проста в освоении, а сварочное оборудование дешево, она по-прежнему остается одним из самых популярных методов в производстве и строительстве.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить.

Этот материал способствует меньшему разбрызгиванию, хорошему профилю шва и стабильной работе дуги. Эти электроды можно использовать практически в любом положении при сварке и использовать как с источниками питания переменного, так и постоянного тока. Они также образуют жидкий и вязкий шлак, который легко удалить. Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.

Взбивание помогает сжечь и удалить загрязнения от прямого и обратного движения.