Технология кислородной резки: Кислород для резки металла – компания Грасис

alexxlab | 20.05.2023 | 0 | Разное

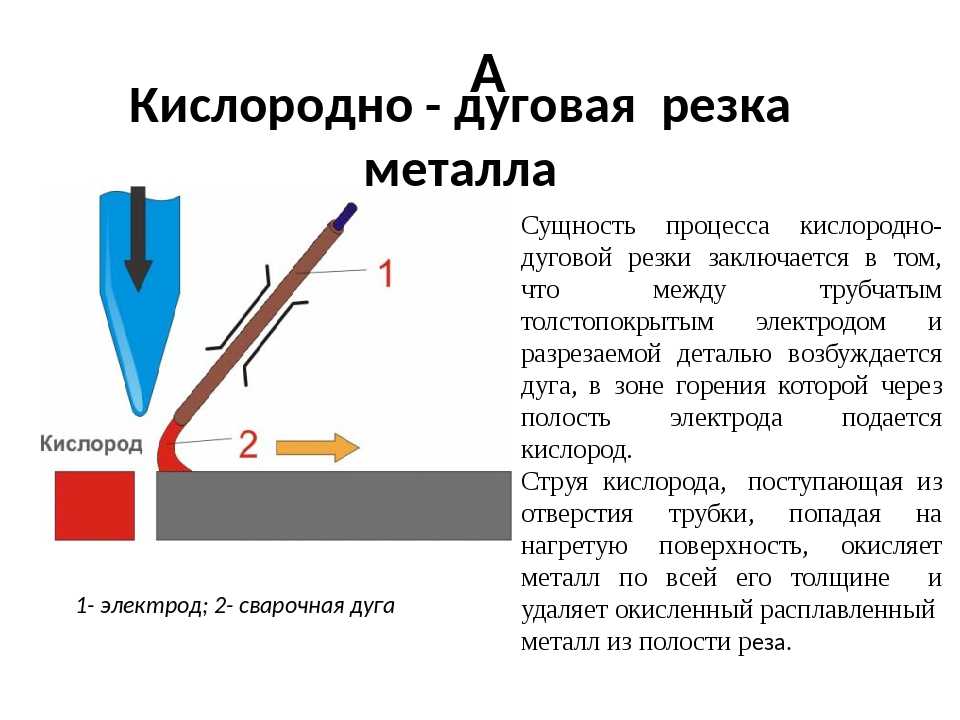

Технология кислородной резки металла – определение, техника

- СОДЕРЖАНИЕ:

- • Технология операции

- • Резка металла кислородом под водой

- • Типы реза

- • Особенности кислородной резки труб

- • Классификация оборудования

- • Особенности рабочего процесса

- • Как подготовить поверхность перед резкой

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резкиИсходя из особенностей обрабатываемой поверхности, ее формы и самой основы материала, различают несколько видов кислородной резки:

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

В процессе резки металла необходимо соблюдать общие условия – температура плавления металла должна быть всегда выше температуры горения, шлаки легкоплавкими, стабильный и непрерывный нагрев. Механизированный процесс кислородной резки подходит для труб большого и малого диаметра, где важна высокая точность и качество. Ручной способ резки используется для листов и профильного проката. Качественный результат зависит не только от правильно подобранного режима, но и квалификации сварщика.

Резка металла кислородом под водойДанный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами,

для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные

и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные

и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты “Гугарк”, большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

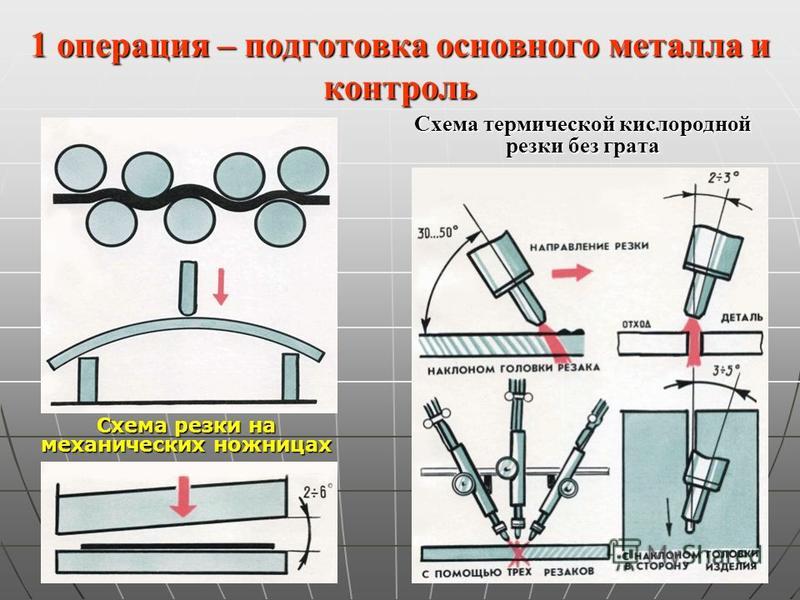

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин.

Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком.

Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических

или дробеструйных работ.

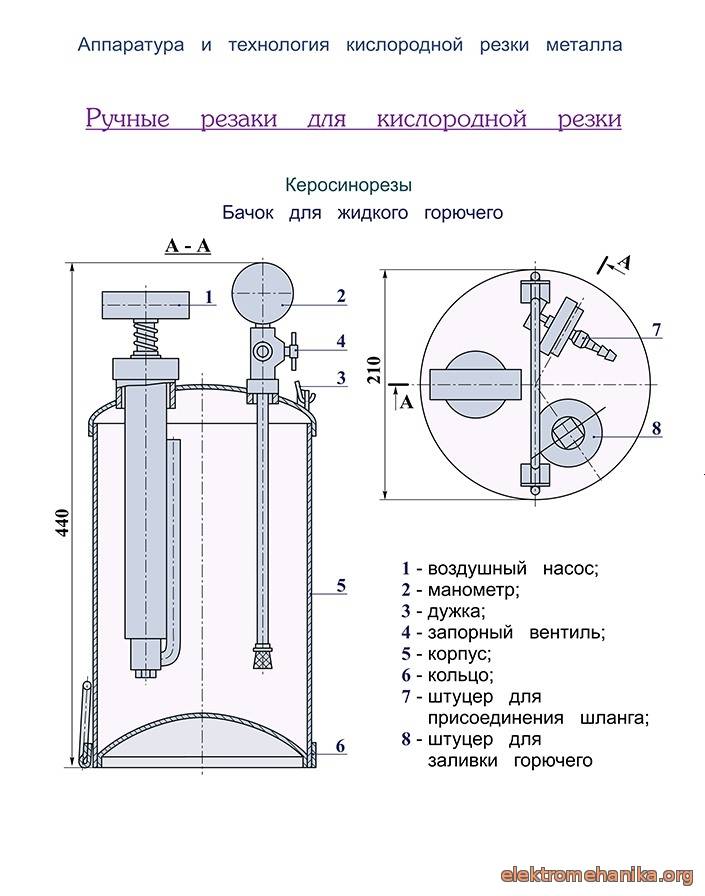

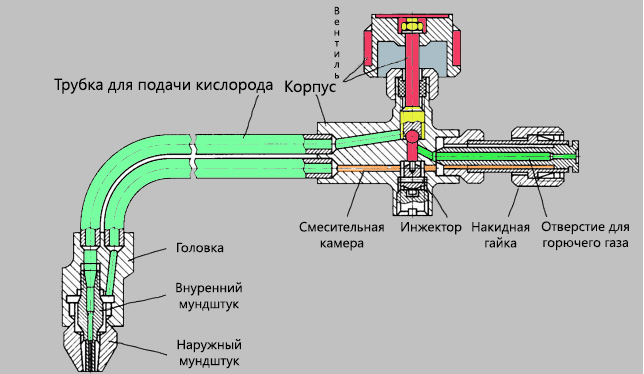

- 1 – головка резака;

- 2 – трубки;

- 3 – вентиль;

- 4 – кислородный вентиль;

- 5 – кислородный ниппель;

- 6 – ацетиленовый ниппель;

- 7 – рукоятка;

- 8 – корпус;

- 9 – ацетиленовый вентиль;

- 10 – инжектор;

- 11 – накидная гайка;

- 12 – смесительная камера;

- 13 – трубка.

Технология кислородной резки

Технология кислородной резки заключается в том, что металл режется струей кислорода, перед этим предварительно хорошо нагретый до температуры воспламенения кислорода о нагретый металл. Существует три вида резки:

- это поверхностная, т.е. удаляется поверхностный слой металла;

- разделительная, которая полностью разрезает металл;

- резание кислородным копьем, при котором делают глубокий прожиг в металле.

Технология кислородной резки осуществляется при непрерывном процессе, иначе нужно будет снова запускать все процессы перед резкой.

Перед резкой необходимо очистить поверхность металла от окалин, краски, ржавчины и др.

Чтобы металл не плавился, его температура плавления должна быть выше температуры его горения и температуры плавления его окислов, иначе твердые окислы будут препятствовать процессу резки.

Также окислы должны быть жидкотекучими, что позволит им легко вытекать и выдуваться. От точности траектории реза и поверхности реза, зависит качество резки. Когда резание выполняется автоматическим путем, траектория отклонения незначительная, при ручной резке более заметная.

Технология кислородной резки металла разделительным методом можно выполнять скоростным способом, при этом угол резака с наклоном 45 град. в сторону, противоположную направлению перемещения. Существует высококачественная скоростная резка, которая позволяет улучшить качество резки и увеличить скорость.

Например, при давлении кислорода до 5Мпа, резание металла толщиной до 60 мм. увеличивается на 30-50%. Технология кислородной резки металла осуществляется кислородом с частотой 98,5-99,5%, это позволяет сохранять высокую производительность резки и уменьшает расход кислорода. Резка может происходить машинным способом, а также вручную.

Особенность металлов состоит в том, что они сгорают в кислороде. Если температура материала достигнет определенного значения и на нагретый участок направить кислородную струю, то произойдет быстрое окисление. При этом мастер после начала работы не отключает подогревательное пламя. Оно должно гореть постоянно во время передвижения резака.

Ручная кислородная резка активно используется для разрезания профильного проката, если нет возможности задействовать станки для механической резки. Также она нашла свое применение при резке малоответственных деталей, имеющих криволинейные кромки.

При ручной резке может использоваться резак «Пламя-62». Сначала мастер открывает вентиль кислорода подогревающего пламени. Затем следует открыть вентиль ацетилена. Из резака будет выходить струя смеси, которую следует зажечь. Чтобы начать работу, останется только открыть вентиль струи кислорода для резания. Для выключения резака следует закрывать вентили в обратном порядке.

Сначала мастер открывает вентиль кислорода подогревающего пламени. Затем следует открыть вентиль ацетилена. Из резака будет выходить струя смеси, которую следует зажечь. Чтобы начать работу, останется только открыть вентиль струи кислорода для резания. Для выключения резака следует закрывать вентили в обратном порядке.

Кислородная резка стали

Кислородное копье применяют для создания отверстий в стали большой толщины. Также оно пригодится для разрезания толстых слитков из стали. Кислородное копье представляет собой рукоятку, оснащенную вентилем. Кислородный баллон для резки металла соединен с этим копьем при помощи резинового шланга. К другому концу крепится трубка-копье, выполненная из стали.

К другому концу крепится трубка-копье, выполненная из стали.

При использовании данного метода участок начала реза предварительно нагревают при помощи горелки. Место реза должно нагреться до температуры начала горения. Когда это произошло, можно приблизить конец копья к нагретому участку и открыть подачу кислорода.

Во время резки будет происходить сгорание трубки, поэтому ее следует периодически менять. Если мастер желает снизить расход трубок, то он может вставить в них малоуглеродистую проволоку. При этом внутренний диаметр трубки должен быть больше 4 мм.

Если заготовка расположена вертикально или наклонно, то желательно вести резку снизу вверх. В сочетании с возвратно-поступательными движениями копья это будет способствовать активному удалению шлака.

Как уже было сказано, кислородное копье позволяет разрезать материал большой толщины. В этом случае помогут резаки для кислородной резки. С помощью резака проделывают щель размером примерно 100 мм. В нее помещают копье и продолжают резать материал. Такое совмещение резака и копья позволяет мастеру резать болванки из стали с толщиной до 2 м.

В нее помещают копье и продолжают резать материал. Такое совмещение резака и копья позволяет мастеру резать болванки из стали с толщиной до 2 м.

Способ резки металла при помощи кислородного копья имеет одно важное преимущество. Он позволяет экономно расходовать горючий газ и кислород.

Кислородная резка – Eckert

Кислородная резка

Газовая резка – это технология с давними традициями, которая постоянно совершенствуется и развивается. Кислородная резка — один из самых популярных методов обработки сталей, чаще всего низколегированных и малоуглеродистых. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Процесс газовой резки используется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Кислородная резка – характеристика технологии

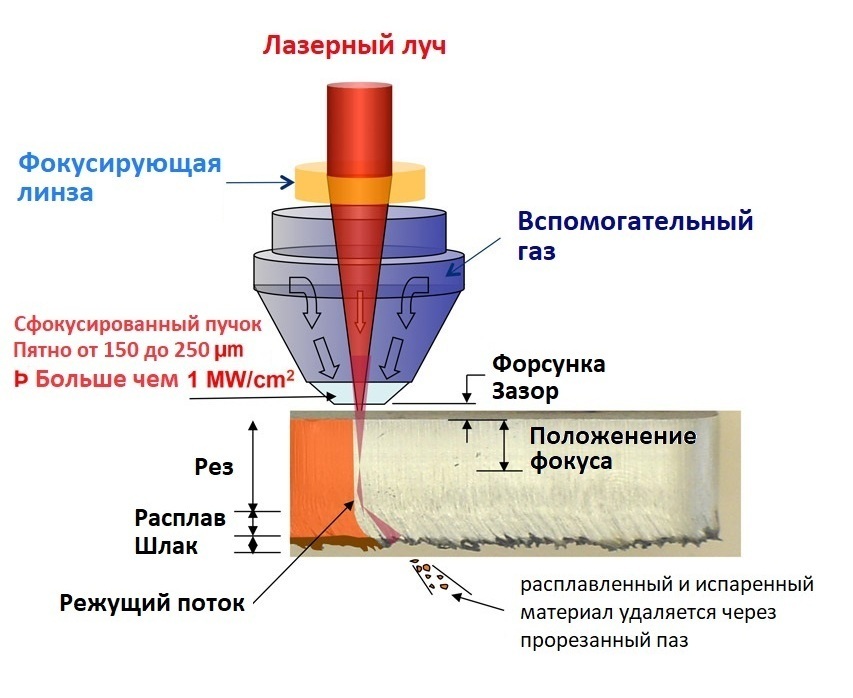

Процесс данного вида резки заключается в нагреве поверхности обрабатываемого материала до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это происходит из-за точки вспышки. В случае чистого железа она составляет 1050°С. При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Кислородная резка в действии. Какие газы используются?

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используемыми газами являются ацетилен, пропан и природный газ. Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные заказчики выбирают метод кислородно-пропановой резки, так как, когда не нужен быстрый нагрев, это позволяет немного сэкономить.

Наиболее часто используемыми газами являются ацетилен, пропан и природный газ. Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные заказчики выбирают метод кислородно-пропановой резки, так как, когда не нужен быстрый нагрев, это позволяет немного сэкономить.

Пламя нагрева отвечает за:

- устранение загрязнений с поверхности разрезаемого материала. Чистая поверхность обрабатываемого материала необходима для правильного проведения процесса газовой резки

- обеспечение температуры металла, необходимой для начала процесса (более 1050°C)

- обеспечивает тепловую энергию, необходимую для поддержания процесса резки

- создание защитной атмосферы для потока кислорода, чтобы в него не попадал воздух

Подробное описание процесса кислородной резки

Пламя нагрева располагается на высоте 5-10 мм над разрезаемым листом. Верхняя поверхность листа достигает точки воспламенения, горелка поднимается по мере выхода свечения, затем открывается режущий кислородный клапан и начинается прожиг.

Процесс резки начинается с разрезания нижней поверхности листа и продувки зазора. Ширина режущего зазора зависит от толщины материала. Чем толще материал, тем больше ширина зазора.

Успешная резка определяется выбором правильных параметров: давления газа, подачи машины и настроек резака.

Преимущества и недостатки кислородной резки

- очень большой диапазон толщин разрезаемых материалов

- возможность резки под разными углами

- экономический метод

- длительное время прожига из-за предварительного нагрева

- широкая зона термического влияния

- узкий диапазон режущих материалов

Использование газовой технологии имеет несколько преимуществ. Прежде всего, это самый экономичный метод термической резки, позволяющий резать материалы различной толщины. Инвестиционные и эксплуатационные расходы относительно низки по сравнению с другими технологиями. Учитывая обработку металлов действительно большой толщины, качество реза очень хорошее.

Эксплуатация кислородной резки – нужен обученный специалист?

Станки для кислородной резки представляют собой технологически продвинутые станки с ЧПУ. Для того, чтобы полностью использовать их потенциал, пользователь должен знать не только основные инструкции и принцип работы. Работу с устройством стоит подкрепить знаниями, полученными на тренингах, посвященных операторам и технологам.

Руководство по кислородно-топливной резке

Кислород широко распространен в природе. Он составляет 21% воздуха, которым мы дышим. Резка кислородным топливом — это использование газообразного кислорода в сочетании с другими горючими газами для плавления и резки стали. Когда в пламя ацетилена, пропана или других углеводородов добавляется чистый кислород, температура пламени сильно повышается. Этот эффект кислородного топлива можно использовать для нагрева, плавления и резки стали. Углеводородные газы, смешанные с кислородом, часто называют кислородным топливом. В этой статье речь пойдет о резке кислородным топливом, о том, как она работает, о типах оборудования, а также об отраслях и областях применения, в которых она используется.

Углеводородные газы, смешанные с кислородом, часто называют кислородным топливом. В этой статье речь пойдет о резке кислородным топливом, о том, как она работает, о типах оборудования, а также об отраслях и областях применения, в которых она используется.

Что такое кислородно-топливная резка

Кислородно-топливная резка — это использование горючих газов, смешанных с кислородом, для плавления и резки стали. Он используется для резки низкоуглеродистой стали, инициируя химическую реакцию в материале при его плавлении. Топливные газы, смешанные с кислородом, нагревают сталь до температуры воспламенения с помощью пламени горелки. Затем на поверхность подается поток кислорода под высоким давлением, который образует оксид железа в реакции с полурасплавленной сталью. Этот материал горит и уносится потоком кислорода. На рис. 1 показан пример газокислородной резки:

Толстые стальные профили можно быстро и легко разрезать с помощью кислородной резки. Он используется в производстве стали, металлообрабатывающих цехах, строительстве и судостроении. Есть несколько различных газов, которые можно использовать в сочетании с кислородом. Ацетилен, пропан, MAPP (метилацетилен-пропадиен) и природный газ являются наиболее распространенными видами кислородного топлива.

Есть несколько различных газов, которые можно использовать в сочетании с кислородом. Ацетилен, пропан, MAPP (метилацетилен-пропадиен) и природный газ являются наиболее распространенными видами кислородного топлива.

Как работает кислородно-топливная резка?

Кислородная резка работает путем воспламенения топлива и кислорода и приведения пламени в контакт с разрезаемым материалом. Горячая температура доводит материал вдоль линии реза до температуры «возгорания» (или воспламенения), и он начинает светиться красным. Для углеродистой стали эта температура составляет от 700 до 9°С.00°С. Когда поток кислорода направляется на раскаленный материал, происходит химическая реакция и образуется оксид железа. Этот расплавленный материал затем сдувается кислородом под высоким давлением.

Для резки кислородным топливом необходимы несколько элементов, в том числе:

- Кислород : Требуется газовый баллон с чистым кислородом. Наиболее распространенный уровень чистоты кислорода, используемый для резки кислородного топлива, составляет 99,5%.

- Топливный газ : Ацетилен является наиболее часто используемым топливным газом. Обычно его хранят в баллонах со сжатым газом. Несколько баллонов можно хранить и перевозить вместе на тележке.

- Соединительные трубы : Кислород и топливо подсоединяются к резаку отдельными трубами и обычно смешиваются на выходе из резака.

- Резак : Резак подключается к кислородной и топливной линиям и проходит над разрезаемым материалом. Пламя зажигается на кончике факела.

- Клапаны газового регулятора : Регулятор — это клапан, который регулирует поток газа из цилиндров и смесь кислорода и топлива. И газовые баллоны, и горелка имеют клапаны регулятора давления. Они могут управляться вручную или автоматически, в зависимости от машины.

- Зажигание : Чтобы зажечь пламя на конце горелки, необходим контролируемый источник зажигания. Кремневая зажигалка или электронная искра часто используются для зажигания пламени.

- Защитное оборудование : Защитные очки, такие как затемненные очки, защитные очки или сварочные маски, необходимо носить при работе с кислородной горелкой. Пламя производит свет высокой интенсивности, который может привести к необратимому повреждению глаз. При работе с кислородно-топливным резаком также требуются высокотемпературные перчатки, защитная одежда и обувь.

Какая машина для кислородной резки самая популярная?

Самые популярные машины для кислородной резки перечислены ниже:

- Acrbro: Arcbro производит ряд машин для кислородной резки в различных ценовых категориях. На начальном уровне Arcboy Scout 2 представляет собой кислородно-топливный резак с осью X-Y. Это недорогая система, используемая в основном для резки по прямой линии. Система проста и быстра в настройке или монтаже, но не очень универсальна с точки зрения форм и контуров, которые она может вырезать. Его можно использовать только на плоском материале.

- Прорезь: Станок для резки Kerf RUR представляет собой кислородно-топливную машину с ЧПУ, работающую по трем осям (X, Y и Z). С шириной стола от 1,5 до 5 м эта машина подходит для широкого спектра применений, включая производство стальных компонентов, изготовление инструментов и автомобильных компонентов. Kerf RUR сочетает в себе функции газокислородной и плазменной резки в одной системе. Это делает систему подходящей для более тонких стальных профилей, а также материалов из неуглеродистой стали. Серия RUR — популярная система для малых и средних мастерских и заводов.

- Zinser: Zinser производит ряд различных типов станков для резки стали. Обычным применением газокислородной резки является обработка толстых стальных труб и труб. Универсальный труборез Zinser 1304 разработан специально для этой цели. Система может резать стальные трубы диаметром от 50 до 500 мм. Труба зажимается в нужном положении с помощью патрона, а затем вращается в процессе обработки.

Стационарная кислородная топливная горелка режет участки или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Стационарная кислородная топливная горелка режет участки или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Ручная резка кислородным топливом (с использованием резака, подключенного к кислородному и топливному бакам) по-прежнему широко используется и является популярным методом резки стали в металлообрабатывающих цехах, на строительных площадках и в судостроении. Это связано с его портативностью и возможностью резать сталь без электричества.

Что отличает кислородно-топливную резку от других форм резки?

Кислородная резка отличается от других форм резки своей портативностью и скоростью резки низкоуглеродистой стали. Он может резать стальные листы толщиной до 12 дюймов (по сравнению с 2 дюймами для лазерной резки и 3 дюймами для шлифовальных станков). Плазменные резаки по производительности аналогичны кислородным резакам и могут обрабатывать сталь той же толщины. Однако резка кислородным топливом происходит примерно в три раза быстрее для толстолистового материала (2 дюйма и более).

При использовании кислородной резки может быть сложно произвести чистые, прямые пропилы, поэтому этот метод часто используется там, где внешний вид кромки реза не важен. Газокислородные резаки очень хорошо режут мягкую и низколегированную сталь, но они ограничены только этими материалами. Лазерные резаки, угловые шлифовальные машины и плазменные резаки можно использовать для различных типов стали, цветных металлов и других материалов.

Какова процедура резки кислородным топливом?

Процедура резки кислородным топливом приведена ниже:

- Подготовка: Закрепите заготовку на месте с помощью зажимов или специального инструмента. Носите соответствующие средства индивидуальной защиты. Откройте регулирующие клапаны на кислородном и режущем топливных баллонах. Затем газы будут поступать к горелке. Откройте клапаны на горелке, чтобы газы выходили из наконечника горелки. Подожгите пламя с помощью кремневой зажигалки или автоматической электронной искры.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала. - Предварительный нагрев: Нагрейте материал до температуры воспламенения и засветите красным перед началом резки. Увеличьте температуру материала, близкую к температуре его воспламенения, пропуская пламя над материалом вдоль линии разреза в течение нескольких секунд на дюйм.

- Прокалывание и резка: Держите резак в начальной точке резки, пока материал не начнет светиться красным. Газовая струя будет сначала прокалывать материал, а затем резать его по мере движения резака по намеченной линии реза. Поддерживая постоянную подачу кислорода, медленно перемещайте резак вдоль линии реза, убедившись, что материал прорезан насквозь. Убедитесь, что под заготовкой есть зазор из-за расплавленного материала оксида железа, который будет капать с кромки реза.

- Отделка: По завершении резки перекройте газовые клапаны на горелке.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Какой газ используется при кислородно-топливной резке?

Тип газа, используемого при резке кислородным топливом, зависит от разрезаемого материала и его температуры плавления. Топливо, способное генерировать более высокую температуру, необходимо для резки стали с более высокой температурой плавления. Ниже перечислены три наиболее часто используемых газа:

- Ацетилен : Ацетилен горит при очень высокой температуре по сравнению с другими видами кислородного топлива. Его максимальная температура пламени составляет 3160°C. При такой высокой температуре пламени он легче всего пробивает материал для резки.

- Пропан : Максимальная температура пламени пропана ниже, чем у ацетилена, и составляет 2828°C. Поскольку температура пламени ниже, для прокалывания разрезаемого материала требуется больше времени. Пропановая горелка может резать так же быстро, как и ацетиленовая, но для этого требуется в 3-4 раза больше топлива.

- MAPP : Газ MAPP представляет собой смесь углеводородов, в основном метилацетилена и пропадиена. Его максимальная температура пламени составляет 2976°C (ниже, чем у ацетилена, но выше, чем у пропана). MAPP можно использовать при более высоком давлении, чем ацетилен, поэтому он находит применение при подводной резке и сварке.

В каких отраслях применима технология кислородно-топливной резки?

Кислородно-топливная резка широко используется в различных отраслях и областях, в том числе:

- Производство стали: Многие производители стали используют кислородно-топливную резку, поскольку она очень универсальна.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских. - Строительство и строительство: Резка и регулировка балок, стальных швеллеров и стальных опорных плит обычно используются кислородными резчиками в строительной отрасли.

- Оффшорная энергетика и морское применение: Кислородная резка газом MAPP может выполняться при очень высоком давлении и обычно используется для резки и ремонта стали под водой на нефтяных платформах и морских энергетических буровых установках. Судоремонт и другие подводные работы регулярно используют кислородную резку.

Какие типы материалов подходят для кислородно-топливной резки?

Газокислородная резка подходит для сталей с содержанием углерода 0,04–0,3% (например, низкоуглеродистая и мягкая сталь). Чтобы кислородная резка работала, температура плавления материала должна быть ниже, чем температура самого оксиацетилена без кислородного дутья. Резка кислородным топливом вызывает экзотермическую (с выделением тепла) химическую реакцию на режущей кромке материала с образованием оксида железа или «шлака». Шлак сдувается струей кислорода под высоким давлением для создания разреза. К материалам, которые невозможно разрезать с помощью кислородно-топливного процесса, относятся: 9

Резка кислородным топливом вызывает экзотермическую (с выделением тепла) химическую реакцию на режущей кромке материала с образованием оксида железа или «шлака». Шлак сдувается струей кислорода под высоким давлением для создания разреза. К материалам, которые невозможно разрезать с помощью кислородно-топливного процесса, относятся: 9

Да, резка кислородным топливом выполняется быстрее, чем плазменная резка, шлифовка или лазерная резка толстых стальных профилей. Кислородная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Это примерно в 3 раза быстрее, чем плазменная резка. Это примерно в два раза меньше скорости шлифовальных дисков с алмазным покрытием (но толщина стали некоторых обычных угловых шлифовальных машин ограничена 3 дюймами). Однако лазерная и плазменная резка выполняется быстрее для тонких срезов стали.

Высокая ли скорость плавления кислородно-топливной резки?

Да, кислородная резка очень быстро расплавляет заготовку! Он может пробить сталь примерно за 10 секунд. Время прожига — это время, в течение которого горелка находится в контакте с поверхностью материала, прежде чем он пробьет ее насквозь. Кислородная топливная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Материал должен достичь температуры воспламенения (ниже температуры плавления, но раскаленного докрасна), прежде чем вы сможете начать резать. Лучше всего предварительно нагреть вдоль линии реза в течение нескольких секунд, чтобы приблизить материал к температуре воспламенения, прежде чем нажимать переключатель кислорода и начинать резку. Предварительный нагрев разреза сокращает время прожига с 20-120 секунд до менее 10 секунд (в зависимости от толщины стали).

Время прожига — это время, в течение которого горелка находится в контакте с поверхностью материала, прежде чем он пробьет ее насквозь. Кислородная топливная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Материал должен достичь температуры воспламенения (ниже температуры плавления, но раскаленного докрасна), прежде чем вы сможете начать резать. Лучше всего предварительно нагреть вдоль линии реза в течение нескольких секунд, чтобы приблизить материал к температуре воспламенения, прежде чем нажимать переключатель кислорода и начинать резку. Предварительный нагрев разреза сокращает время прожига с 20-120 секунд до менее 10 секунд (в зависимости от толщины стали).

Высокое ли качество плавильной фракции кислородно-топливной резки?

Нет, кромки реза кислородно-топливной резки некачественные. Резка стали с использованием кислородной резки — очень быстрый процесс, но он не дает очень чистого реза. Кислородная резка использует кислород для плавления и сжигания стали, что запускает химическую реакцию. Горящая сталь создает расплавленный оксид железа, который уносится газообразным кислородом. Оксид железа (также известный как «шлак») образует характерный узор на зубчатой кромке реза. Качество реза можно улучшить за счет предварительного нагрева линии реза для улучшения прожига, использования направляющей, закрепленной вдоль линии реза, и снижения скорости резки. Многие разрезы завершаются с помощью шлифовальной машины для очистки от шлака и выравнивания линии разреза.

Горящая сталь создает расплавленный оксид железа, который уносится газообразным кислородом. Оксид железа (также известный как «шлак») образует характерный узор на зубчатой кромке реза. Качество реза можно улучшить за счет предварительного нагрева линии реза для улучшения прожига, использования направляющей, закрепленной вдоль линии реза, и снижения скорости резки. Многие разрезы завершаются с помощью шлифовальной машины для очистки от шлака и выравнивания линии разреза.

Газокислородная резка позволяет резать тонкую сталь, но материал толщиной менее 20 мм может деформироваться, если его тщательно не подогреть. На тонких стальных листах обычно используются другие методы резки, такие как лазерная или плазменная резка, для получения более качественной отделки.

Резюме

В этой статье представлена газокислородная резка, объяснено, что это такое, а также рассмотрены принципы ее работы и области применения этого метода резки. Чтобы узнать больше о кислородной резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Стационарная кислородная топливная горелка режет участки или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Стационарная кислородная топливная горелка режет участки или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов. Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала. Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.