Технология лазерной резки: В чем заключается принцип лазерной резки? FAQ

alexxlab | 31.12.2022 | 0 | Разное

В чем заключается принцип лазерной резки? FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Как происходит процесс лазерной резки

Мы покажем вам, как происходит лазерная резка, и какие материалы можно резать с помощью лазерного станка.

Лазерная резка возможна для разных материалов. Высокая аккуратность, скорость лазера являются его большими преимуществами для подобных задач. В этой статье мы объясним процесс лазерной резки, и расскажем, для каких материалов ее можно использовать.

Техническое объяснение процесса лазерной резки.

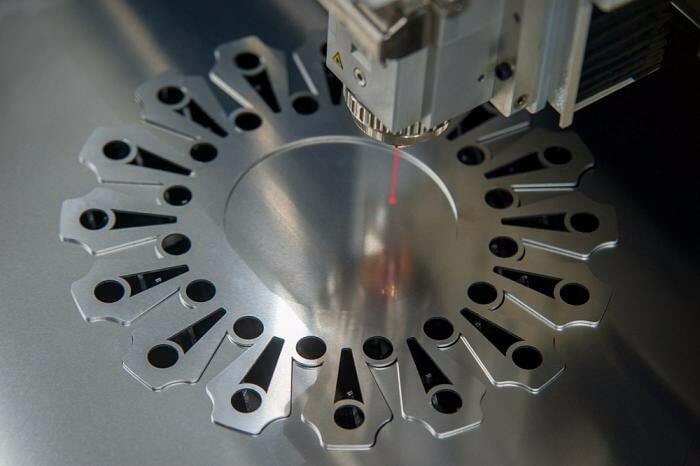

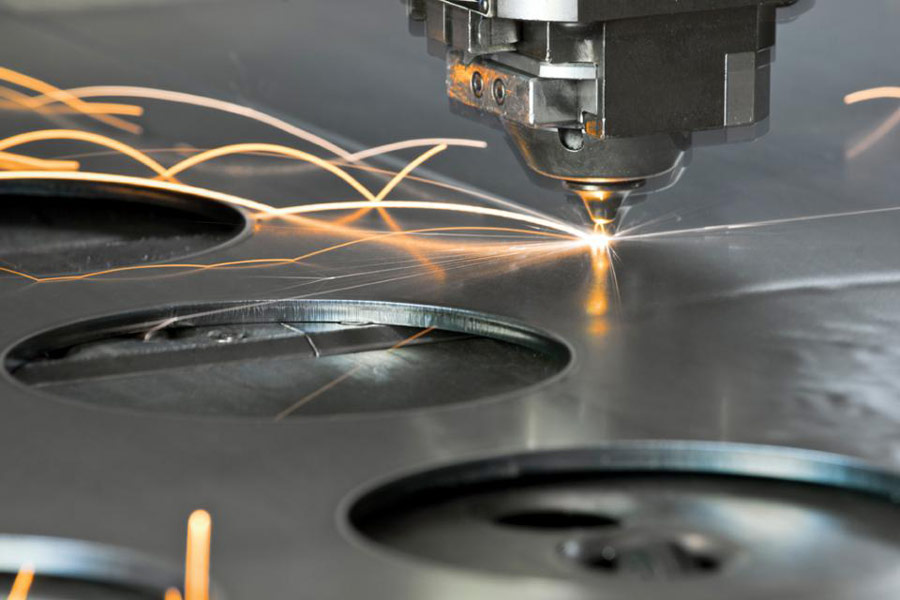

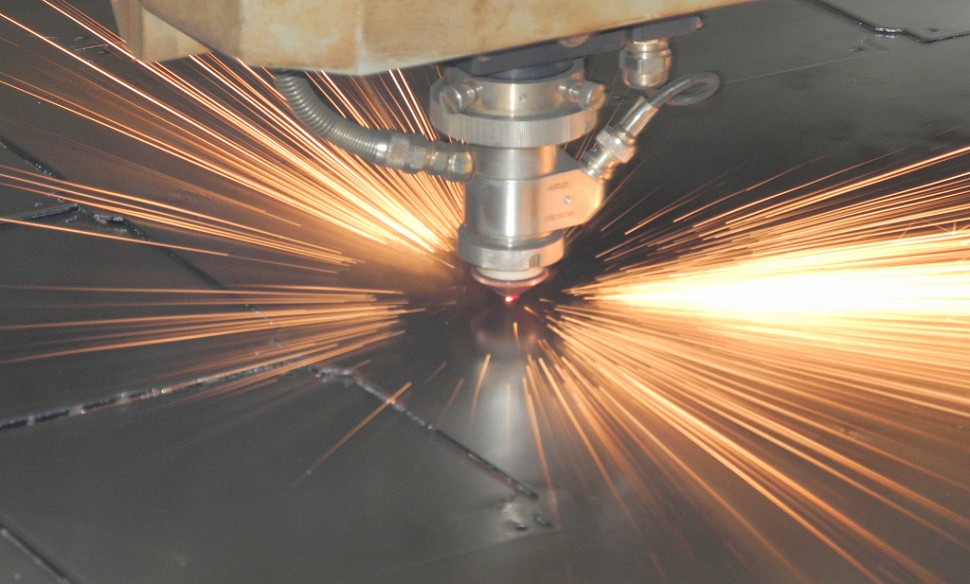

Лазерная резка — это процесс термического разделения. Лазерный луч попадает на поверхность материала и нагревает ее настолько сильно, что она плавится и полностью испаряется. Собственно, сам процесс резки начинается тогда, когда лазерный луч полностью выжигает материал в одной точке. Лазерная система следует выбранной геометрии и разделяет материал в процессе резки.

Подробнее о технических процессах лазерной резки можно увидеть в нашем видео.

Подробнее о процессе лазерной резки в видео.

Преимущества лазерного станка во время резки

Основные причины для использования лазера для резки:

| Подходящее решение для многих типов материалов | Ни одна другая технология не предоставляет возможность резки такого большого количества органических и неорганических материалов. |

| Отпадает необходимость в последующей обработке | Лазерная резка — это процесс разделения, в ходе которого во многих случаях отпадает необходимость в последующей обработке. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. |

| Высокая аккуратность | Получаемый рез выходит едва больше самого лазерного луча. Благодаря этому можно вырезать очень тонкие геометрические формы. Кроме того, встроенные камеры (JobControl Vision) могут создавать специальные метки и автоматически компенсировать траекторию резки, даже если оригинальный шаблон перекосится, будет развернут или деформирован. |

| Без износа инструмента | Лазерный луч не изнашивается, как например, резцовые головки. Это экономит затраты в ходе эксплуатации. |

Лазерная резка, плазменная резка, механическая резка.

процессы резки в сравнении.

Плазменная резка — это термический процесс резки выплавлением, который часто применяется для резки стали, нержавеющей стали и алюминия. Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

В свою очередь, лазерная резка зачастую имеет свои преимущества по сравнению с механическими процессами удаления стружки. Бесконтактная обработка, уменьшенные затраты на наладку, более низкий уровень загрязнения и гибкость в обработке — это только некоторые из плюсов. В зависимости от материала и применения каждый метод обработки, естественно, имеет свои преимущества, например, при одновременной резке различных образцов в одном штабеле.

Какие материалы можно резать при помощи лазерного станка?

Материалы для лазерной резки

| Пластик | Разное | Металл | |

|---|---|---|---|

| Акрилонитрилбутадиенстирол (АБС-пластик) | Полиэтиленовый терефталат (ПЭТ) | Дерево | Металлическая фольга толщиной до 0,5 мм |

| Акрил/ПММА | Полиимид (ПИ) | Бумага (белая) | |

| Резина | Полиоксиметилен (ПОМ), напр. , Delrin® , Delrin® | Бумага (цветная) | |

| Полиамид (ПА) | Полипропилен (ПП) | Пищевые продукты | |

| Полибутилентерефталат (ПБТ) | Полифениленсульфид (ПФС) | Кожа | |

| Поликарбонат (ПК) | Полистирен (ПС) | Ткань | |

| Полиэтилен (ПЭ) | Полиуретан (ПУР) | Картон | |

| Полиэфир, полиэстер (ПЭС) | Пена (без ПВХ) | Пробка | |

Рекомендуемые лазерные станки Trotec для лазерной резки

Серия SPИдеально подходит, чтобы начать бизнес или повысить производительность.

Откройте для себя лазерные резаки

Другие применения лазера: маркировка и гравировка

Лазерные системы Trotec предусмотрены не только для лазерной резки, но и для маркировки и гравировки.

Узнайте больше о методах обработки:

- Лазерная гравировка выполняется следующим образом

- Лазерная маркировка выполняется следующим образом

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

Технологии лазерной резки: особенности, преимущества и недостатки

Лазерная резка металла – один из самых популярных и эффективных методов механической обработки металлических заготовок. У технологии лазерной резки (и это ее главный недостаток) достаточно высокая стоимость, оборудование также не самое дешевое, но все это полностью компенсируется идеальным качеством реза, высокой скоростью самого процесса. Кроме того, метод считается выгодным и с экономической точки зрения, так как отличается практически полным отсутствием отходов. Кромки получаются ровными, они практически не требуют доработки. Заготовки в процессе резки не деформируются. Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Особенности технологии лазерной резки металла

Особенность технологии заключается в использовании специальных установок, передающих мощный лазерный луч. Суть механической обработки – в том, чтобы сфокусировать луч лазера на обрабатываемую поверхность. Благодаря присущим лазеру свойствам, он будет способствовать активному разрушению металла – металл начинает плавиться, испаряться, сгорать и прочее.

Достичь такого эффекта позволяют специфические свойства лазерного луча:

- Монохроматичность. Благодаря постоянству длины и частоты волны, лазерный поток можно легко сфокусировать на обрабатываемой поверхности, используя при этом обычные оптические линзы.

- Высокая направленность луча при минимальном угле расходимости. Это обеспечивает высокий уровень фокусировки.

- Когерентность. В лазерном луче одновременно протекает множество волновых процессов.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Технология лазерной резки металла (фактически, это воздействие светового луча на обрабатываемую поверхность) предусматривает три этапа промежуточных изменений материала заготовки, прежде чем он превратится в обработанную деталь:

- при первом соприкосновении лазерного луча с металлом происходит нагревание до температуры плавления, в результате чего появляется усадочная раковина;

- на втором этапе под воздействием излучаемой энергии металл начинает закипать и испаряться;

- далее поверхность заготовки проплавливается на полную глубину, позволяя рабочему органу совершать поступательные движения в нужном направлении.

Стоит отметить, что процесс испарения металла характерен не для всех заготовок, а только тех, которые имеют незначительную толщину. Если толщина заготовки характеризуется как средняя или большая, то остатки вещества удаляются из рабочей зоны с помощью вспомогательных средств.

Когда в зону резания подается активный кислород, он с одной стороны выводит продукты плавления металла, а также способствует охлаждению поверхности среза, а с другой стороны позволяет поддерживать нужный температурный режим, ускоряя в общей сложности время лазерной резки металла.

В процессе такой механической обработки заготовки не деформируются, что выгодно с экономической стороны – не нужно делать дополнительные припуски на линейных размерах (это значительная экономия материала, в особенности при объемных работах), а также тратиться на дополнительные чистовые операции.

Плюсы и минусы лазерной резки металла

Технология лазерной резки металла очень востребована в различных сферах промышленности – машиностроении, медицине, авиации и прочих. Объясняется это целым рядом преимуществ:

- резка металла отличается высокой точностью;

-

- с помощью такого оборудования можно создавать различные объемные детали, фасонные и криволинейные конструкции любой сложности;

- обрабатываемая поверхность изделий не нагревается;

- поверхность реза имеет высокое качество;

- материал во время обработки не деформируется;

- на изделие не оказывается механическое воздействие;

- раскрой выполняется бесконтактным методом;

- лазерная резка позволяет создавать очень сложные и хрупкие изделия;

- во время работы не образуется пыль;

- обрабатывать можно любой металл (даже с высоким уровнем теплопроводности), а также сплавы;

- раскрой материала может быть выполнен в автоматическом режиме;

- данный способ подходит для резки не только металлов, но и любых других материалов, в частности дерева, пластика, всех видов текстиля, кожи, картона и прочих;

- можно получить продукцию очень высокого качества, которая не требует дополнительной обработки;

- резка металла лазером идеально подходит для материалов, которым свойственно деформироваться во время механической обработки;

- зона теплового воздействия минимальна;

- во время обработки заготовки не перегреваются;

- сроки изготовления деталей данным методом минимальны;

- установка проста в управлении.

Из недостатков можно выделить относительно высокую стоимость, непостоянство скорости производства, а также ограничения по габаритам – технология лазерной резки металла может быть использована только с листами размером до 150 на 300 см. Также лазерную резку нельзя применять на толстостенных металлах. И учитывайте, что эффективность и другие важные параметры во многом зависят от типа лазера.

Чтобы получить гарантированно качественный результат, доверяйте лазерную резку металла только профессионалам. При неправильной эксплуатации можно просто сжечь материал.

Лазерная резка различных металлов и сплавов: основные моменты

Механическая обработка различных металлов и сплавов требует установки индивидуальных параметров с учетом особенностей обрабатываемого материала.

- Титан – хорошо реагирует на концентрированную тепловую энергию. Если нужно увеличить скорость резки, можно использовать кислород. Но осторожно, это может вызвать вдоль линии реза большой оксидный слой.

Правда, его можно удалить с помощью кислородной струи.

Правда, его можно удалить с помощью кислородной струи. - Легированная сталь – идеально подходит для лазерной обработки. Результат получается идеально точным, без шероховатостей и дефектов.

- Нержавеющая сталь – это самый популярный материал, и он также хорошо поддается лазерном лучу. Более того, благодаря минимизации зоны термического влияния, материал после обработки полностью сохраняет свои антикоррозийные свойства. Единственный отрицательный момент заключается в том, что нержавейка не вступает в реакцию с кислородом, а потому не стоит рассчитывать на высокую скорость резки.

- Алюминиевые сплавы. Алюминий отлично отдает тепло, и его коэффициент отражения также достаточно высокий. Из-за этих особенностей лазерная резка металла должна отличаться высокой точностью, идеальной фокусировкой, а мощность лазерного луча должна составлять не менее 500 Вт. В процессе обработки рекомендуется использовать вспомогательный газ. Это повысит качество резки, а также будет способствовать удалению из области реза расплавленного металла.

- Медь, латунь. Эти материалы в процессе лазерной обработки ведут себя практически так же, как алюминий, плюс имеют способность к поглощению небольшого количества энергии.

Особенности лазерных установок

Технология лазерной резки металлов предусматривает использование высокоточного оборудования. В первую очередь это излучатель лазерного потока, у которого должны быть соответствующие показатели. Также нужна система транспортировки и формирования лазерного луча, газа. Его задача – передать луч к поверхности заготовки, а также изменять характеристики газа, поступающего к точке реза.

Чтобы результат получился максимально точным, требуется также устройство координации. Его назначение – перемещать во время обработки металл и лазерный луч. Контроль за координирующим устройством обеспечивается с помощью автоматизированной системы управления.

Лазерная обработка металла в «Профлазермет»

Профессиональные лазерные установки способны выполнять задачи любой сложности, включая художественную резку.

Заказать резку металла по доступным ценам можно обратившись в компанию «Профлазермет». Мы оказываем весь спектр услуг по обработке различных материалов. В своей работе мы используем профессиональное оборудование, многолетний опыт и мастерство лучших специалистов. У нас так же производится гибка металла

Для консультации и заказа лазерной резки металла звоните 7 (495) 928-96-58, 8 (800) 775-32-83.

Основы лазерной резки Часто задаваемые вопросы о лазере

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Как работает лазерная резка

Здесь представлен обзор того, как работает лазерная резка и какие материалы можно резать с помощью лазера.

Лазерная резка сегодня часто используется для резки различных материалов. Высокая точность, скорость и универсальность лазера являются большими преимуществами при использовании процесса лазерной резки. Здесь объясняется, как работает лазерная резка и для каких материалов ее можно использовать.

Техническое объяснение процедуры лазерной резки.

Лазерная резка — это тип процесса термического разделения. Лазерный луч попадает на поверхность материала и нагревает его настолько сильно, что он плавится или полностью испаряется. Как только лазерный луч полностью проникает в материал в одной точке, начинается фактический процесс резки. Лазерная система следует выбранной геометрии и разделяет материал в процессе. В зависимости от области применения использование технологических газов может положительно повлиять на результаты.

Другие подробности о технической процедуре лазерной резки можно посмотреть в нашем видео.

Узнайте больше о процессе лазерной резки в этом видео.

Преимущества лазера при резке

Вот основные причины использования лазера для резки:

| Подходит для многих типов материалов из органических и неорганических материалов. | |

| Постобработка не требуется | Лазер — это процесс разделения, при котором во многих случаях постобработка не требуется. Он даже запечатывает края текстиля, такого как синтетика или ковер, так что они не начинают распутываться. Это экономит процедуры последующей обработки, такие как механическое уплотнение или шлифование, в зависимости от типа обрабатываемого материала. |

| Высокая точность | Полученный пропил чуть больше самого лазерного луча. Это позволяет вырезать очень тонкие геометрические формы любой формы. Кроме того, встроенные камеры (JobControl Vision) могут создавать регистрационные метки и автоматически компенсировать траекторию резки, даже если исходный шаблон выходит из строя, переворачивается или деформируется. |

| Отсутствие износа инструмента | Станки для лазерной резки не подвержены износу, например, головки инструментов не затупляются. Это экономит затраты на текущую эксплуатацию. |

Лазерная резка, плазменная резка, механическая резка.

Процедуры резки в сравнении

Плазменная резка — это процесс термической резки плавлением, который часто используется для резки стали, нержавеющей стали и алюминия. По сравнению с лазером в качестве недостатков часто называют более низкое качество резки, более высокое энергопотребление, повышенное образование пыли и уровень шума. Но при резке любого электропроводящего материала плазменная резка часто является предпочтительной технологией из-за ее гибкости.

Однако по сравнению с механическим удалением стружки лазер часто имеет свои преимущества. Бесконтактная обработка, снижение затрат на настройку, меньшее загрязнение и гибкость обработки — это лишь некоторые из них.

Какие материалы можно резать лазером?

Универсальность материалов, которые можно обрабатывать, является одним из больших преимуществ лазера.

Вы можете увидеть диапазон возможностей для себя из следующей таблицы.

| Plastic | Miscellaneous | Metal | ||

|---|---|---|---|---|

| Acrylonitrile butadiene styrene (ABS) | Polyethylene terephthalate (PET) | Wood | Metal foils до 0,5 мм | |

| Акрил/ПММА | Полиимид (PI) | Бумага (белая) | ||

| Каучук | Полиоксиметилен (POM) -т. е. Delrin ® е. Delrin ® | Бумага (раскрашивается) | ||

| Полиамид (PA) | Полипропилен (PP) | Food | ||

| Food | ||||

| Food | ||||

| .0035 Кожа | ||||

| Поликарбонат (ПК) | Полистирол (PS) | |||

| Полиэтилен (PE) | ||||

| (PE) | . | Пена (без ПВХ) | Пробка | |

Рекомендованные продукты Trotec для лазерной резки:

Серия SPИдеально подходит для начала вашего бизнеса или увеличения производственных мощностей.

Станок для лазерной резки Discover

Другие области применения лазера: Маркировка и гравировка

Лазерные станки Trotec подходят не только для резки, но также для маркировки и гравировки.

Узнайте больше о методах обработки:

- Лазерная гравировка

- Лазерная маркировка

Поскольку индивидуальные требования требуют индивидуальных консультаций.

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Свяжитесь с нами

Лазерная резка / Технологии – MicroStep

Лазерная резка / Технологии – MicroStep Согласие на использование файлов cookie с помощью бесплатного генератора политики конфиденциальности- Технологии

Лазерная резка работает путем фокусировки мощности мощного лазера на поверхности материала, подлежащего резке. Энергия лазерного луча поглощается поверхностью материала, а энергия лазера преобразуется в тепло, которое плавит или испаряет материал. Кроме того, газ фокусируется или вдувается в зону резания, чтобы вытеснить или сдуть расплавленный металл и пары с траектории резания.

Наши партнеры по лазерной резке:

| IPG Photonics | www.ipgphotonics.com |

| нЛайт | www. nlight.net nlight.net |

| II-VI | www.ii-vi.com |

| Термакут | www.ex-trabeam.com |

Что такое лазер?

Лазер — это устройство, используемое в качестве усилителя электромагнитного излучения. Это излучение может иметь или не иметь частоту видимого света. Лазер излучает очень сильное излучение со специфическими свойствами. Во-первых, излучение монохроматично — это излучение одной частоты. Для видимого света это означает, что он одноцветный — в отличие от обычного света, представляющего собой смесь всех цветов радуги. Монохроматическое излучение когерентно во времени. Другой важной особенностью является его пространственная когерентность, позволяющая передавать излучаемое лазером излучение в виде тонкого нерассеянного пучка и фокусировать его в малую точку.

Как это работает?

Лазер состоит из трех основных частей: источника энергии, усиливающей среды и оптического резонатора. Источник энергии иногда называют насосом или источником накачки. Его задача состоит в том, чтобы «накачать» энергию в усиливающую среду, чтобы она могла перейти в возбужденное состояние. Источник чаще всего электрический, световой — например, лампа-вспышка — или даже другой лазер. Для достижения инверсии населенностей в среду должно быть передано достаточно энергии – количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии. Частица переходит в возбужденное состояние, поглощая достаточно энергии, чтобы позволить одному электрону перейти на более высокий энергетический уровень, расположенный дальше от ядра. Когда через некоторое время возбужденный электрон отскакивает назад, такое же количество энергии излучается в виде некогерентного излучения. Это называется спонтанным излучением. Среда обычно хранится в оптическом резонаторе, обычно состоящем из двух изогнутых зеркал, одно из которых частично прозрачно. Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними и при каждом переходе взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень.

Источник энергии иногда называют насосом или источником накачки. Его задача состоит в том, чтобы «накачать» энергию в усиливающую среду, чтобы она могла перейти в возбужденное состояние. Источник чаще всего электрический, световой — например, лампа-вспышка — или даже другой лазер. Для достижения инверсии населенностей в среду должно быть передано достаточно энергии – количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии. Частица переходит в возбужденное состояние, поглощая достаточно энергии, чтобы позволить одному электрону перейти на более высокий энергетический уровень, расположенный дальше от ядра. Когда через некоторое время возбужденный электрон отскакивает назад, такое же количество энергии излучается в виде некогерентного излучения. Это называется спонтанным излучением. Среда обычно хранится в оптическом резонаторе, обычно состоящем из двух изогнутых зеркал, одно из которых частично прозрачно. Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними и при каждом переходе взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень. Когда происходит этот стимулированный возврат на исходный энергетический уровень, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, тем самым усиливая желаемое излучение. Часть излучения уходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.

Когда происходит этот стимулированный возврат на исходный энергетический уровень, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, тем самым усиливая желаемое излучение. Часть излучения уходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.

Типы лазеров

По типу активной среды различают твердотельные, жидкостные, газовые, плазменные и полупроводниковые лазеры. Среди наиболее используемых в промышленности лазеров на рубине, лазерах на YAG (иттрий-алюминиевом гранате) или так называемых волоконных лазерах, в которых усиливающая среда состоит из оптических волокон. Лазеры на углекислом газе являются наиболее часто используемыми газовыми лазерами. Полупроводниковые лазеры, также называемые диодными лазерами, также широко используются. По временным режимам работы различают непрерывные и импульсные лазеры; последние испускают излучение в виде вспышек, длящихся иногда всего одну стомиллионную долю секунды.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Правда, его можно удалить с помощью кислородной струи.

Правда, его можно удалить с помощью кислородной струи.