Технология литье полиуретана: Литье полиуретана

alexxlab | 07.03.2022 | 0 | Разное

Литье полиуретана

Ускоряем разработку продукта, сокращаем затраты с помощью цифровой производственной платформы.

Получить мгновенную оценку

Загрузка в производство за 5 мин.

Литьё полиуретана (вакуумное литьё полиуретана) — быстрая технология, позволяющая получать жёсткие и эластичные детали без затрат на оснастку, связанных с литьём под давлением.

Продолжая сравнение, заливка материала также происходит в полость оснастки, повторяющую геометрию детали. Основное отличие заключается в том, что для для литья под давлением используется «жёсткая» металлическая пресс-форма, полученная при помощи обработки с ЧПУ, тогда как для полиуретанового литья — «мягкая» силиконовая. Такая форма менее долговечна, но является быстрой и экономичной альтернативой.

Основные применения

• Образцы для презентаций и выставок

• Тестирование пред массовым запуском

• Небольшие серии от 10 до 200 единиц и индивидуальные продукты

Процесс производства

1. Инженер проектирует 3D-модель

Инженер проектирует 3D-модель

Технология позволяет получать детали сложной формы, но всё же имеет ограничения, которые следует учитывать при подготовке модели.

Рекомендуем ознакомиться с рекомендациями по проектированию для литья полиуретана

2. Мастер-модель

Образец, повторяющий геометрию и качество поверхности изделия, который может быть изготовлен методом 3D-печати, обработки с ЧПУ или быть оригинальной деталью. Материал и технология изготовления мастер-модели определяют точность и качество поверхности, которые будут отражены в отливке, а также прочность для возможности многократного использования.

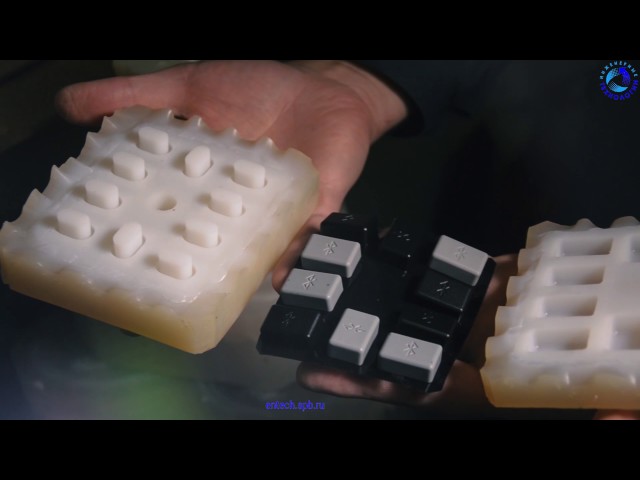

3. Силиконовая форма

В опалубку помещается мастер-модель и заливается жидким силиконом. После отверждения силиконовый блок разрезается для извлечения образца — образуется полость, повторяющая геометрию детали. При необходимости в изготовлении дополнительных форм процесс повторяется с использованием уже готовой мастер-модели. Стандартный ресурс силиконовой формы — 20 отливок.

4. Заливка

Полиуретаны представляют собой реактопласты: при смешивании жидких компонентов происходит химическая реакция, результатом которой является полимеризация и приобретение конечных свойств материала. Полиуретан заливается в полость формы, после отверждения изделие извлекается.

5. Постобработка

Обычно, изделия требуют минимальной постобработки — сверление отверстий, нарезание резьбы, окрашивание, сборка. Дополнительно, поверхности, с повышенными требованиями к точности, могут быть обработаны на станке с ЧПУ.

Преимущества

+ Быстрее и дешевле

Возможность получения деталей высокого качества с низкими первоначальными затратами за несколько недель.

+ Широкий выбор материалов

От мягких и гибких эластомеров до жёстких и ударопрочных пластиков со специальными свойствами, имитирующих большинство инженерных материалов.

+ Сложная геометрия

Получение деталей с поднутрениями, острыми внутренними углами, конструкций без уклона и равномерной толщины стенки.

+ Высокий уровень детализации

Силиконовая форма позволяет создать точную копию первичной модели – мельчайшие детали, фактуру и рельеф.

+ Дополнительно

Резьбовые отверстия могут быть сформированы металлическими втулками, установленными и надёжно зафиксированными в процессе литья.

В ещё жидкий полиуретан может быть добавлен красящий пигмент, позволяющий получить равномерное окрашивание детали в массе.

Литьё полиуретана — это гибкий и масштабируемый процесс, который работает с широким спектром материалов и не требует больших первоначальных затрат. В то же время полиуретановые детали обладают сопоставимой прочностью, износостойкостью и эксплуатационными характеристиками с изделиями массового производства.

Узнайте больше о литье полиуретана:

Литьё полиуретана против литья под давлением

Виды и свойства полиуретанов

Рекомендации по проектированию

Литье полиуретановых эластомеров | АСД-техника

Компания АСД-ТЕХНИКА разработала разнообразное оборудование для производства формовых и литьевых полиуретановых изделий (PU Elastomer Casting Machine), покрытия металлических деталей полиуретановыми износостойкими эластомерами, получение изделий с высокими механическими свойствами и т.д.

Оборудование для нанесения полиуретана производства АСД-ТЕХНИКА способно перерабатывать двух и трехкомпонентные эластомеры с возможностью задавать твердость по Шор А от 10 до 100 ед, по Шор Д от 20 до 100 ед.

Дозирующие станции серии ЭЛАСТ оснащены смесительными устройствами, способными одновременно смешивать два, три, четыре и более компонента, вводить в смесительную камеру краситель и перерабатывать все типы высокотемпературных МДИ и ТДИ (МОКА) компонентов.

Оборудование

Технология

Основные наименования изделий для выпуска

- автоматизированная подготовка и переработка 2-ух и 3-х компонентных MDI систем, прецизионное дозирование при литье пенополиуретановых и полиуретановых эластомеров горячего отверждения

- возможность оснащения узлом ввода красителя

Серийные и крупносерийные производства деталей заданной твердости по ШОРУ А и Д:

- автокомпоненты (втулки амортизаторов, стабилизаторов, сайлент-блоки)

- изделия для передачи крутящего момента (колеса, ролики, валы, шестерни)

- виброгасящие элементы (стойки, вкладыши)

- детали систем сыпучих продуктопроводов (сита, грохоты, скребки)

- износостойкие изделия и отбойники для транспорта

- защитные листовые и фасонные покрытия для дробилок, смесителей, кузовов

- автоматизированная подготовка и переработка 2-ух компонентных TDI систем, прецизионное дозирование при литье полиуретановых эластомеров горячего отверждения

- возможность оснащения узлом ввода красителя

- возможность оснащения узлом ввода наполнителей

Серийные и крупносерийные производства деталей заданной твердости по ШОРУ А и Д, оптимально при работе в динамических нагрузках:

- вибро-, шумогасители для транспорта, вращающихся механизмов

- уплотнительные кольца и манжеты поршней гидроцилиндров

- автокомпоненты (втулки амортизаторов, стабилизаторов, сайлент-блоки)

- детали систем сыпучих продуктопроводов (сита, грохоты, скребки)

- шестерни различной конфигурации

- подошвы для обуви

- автоматизированная подготовка и переработка 2-ух компонентных TDI систем, прецизионное дозирование при литье полиуретановых эластомеров горячего отверждения

- возможность оснащения узлом ввода красителя

- возможность оснащения узлом ввода наполнителей

- автоматизированная подготовка и переработка 2-ух и 3-х компонентных MDI систем, прецизионное дозирование при литье полиуретановых эластомеров горячего отверждения.

Компонентом Б может выступать МДИ или ТДИ (МОКА) отвердитель, которые реагируя с Компонентом А образует полиуретан различной твердости по ШОРУ А и Д.

Компонентом Б может выступать МДИ или ТДИ (МОКА) отвердитель, которые реагируя с Компонентом А образует полиуретан различной твердости по ШОРУ А и Д. - возможность оснащения узлом ввода красителя

- возможность оснащения узлом ввода наполнителей

Серийные и крупносерийные производства деталей заданной твердости по ШОРУ А и Д, работающие при динамических и статических нагрузках

Интенсивно расширяется рынок высокоизносостойких полиуретановых материалов. АСД-ТЕХНИКА предлагает линейку оборудования для производства этих изделий из всех существующих на рынке компонентов (МДИ и ТДИ систем) различных производителей:

- BAULE (TDL 626,TDL 630,TDL 645, TT 129, TT 194, Baytec Max-D 30 и пр.),

- CHEMTURA (Vibrathane (QUASI) 8000, Adiprene 167, Adiprene 750 и пр.),

- SUREL (СКУ-ПФЛ-100, СКУ-65, СКУ -7Л и пр.

),

), - Dow Izolan (Hyperlast 101, 152, 153, 201, Diprane 530, VORALAST XCP2016, Rotakote 5286/K3, Duothane QA 9800 и пр.),

- BASF (Elasturan® 6070, Elasturan® 6080 и пр.)

- ЭЛАСТ-ПУ (Эластэкс-А202Т, Эластэкс А102ТХ и пр.)

- Era Polymers (Eracast RT, Erapol E, Erapol RNR и пр. ),

- Tecnoelastomeri (TECHNOTHANE и пр.),

- Inov (DY 3516 и пр.),

- Bayer (Baydur|Desmodur, Vulkollan и пр.),

- HUNTSMAN (EXTRA E 55605, E 55400, E 56102 и пр.)

- АДГЕЗИВ (АДВ 16, АДВ 38, Вилад 5902 и пр.)

Преимущества использования полиуретановых эластомеров:

- облегченный вес изделий (вплоть до замены металла)

- повышенная износостойкость, ударопрочность, увеличенный срок службы

- устойчивость к агрессивным средам

- работа в широком диапазоне температур: от -60С до 200С

- производство изделий любой формы

- однородность, повторяемость и равномерность нанесения

Использование дозирующих машин АСД-ТЕХНИКА для производства износостойких изделий из полиуретановых эластомеров холодного и горячего отверждения позволяет обеспечить привычным деталям качественно новые свойства. Для консультации по нанесению и использованию технологии работы с полиуретановыми эластомерами связывайтесь с специалистами АСД-ТЕХНИКА.

Для консультации по нанесению и использованию технологии работы с полиуретановыми эластомерами связывайтесь с специалистами АСД-ТЕХНИКА.

Для нефтегазовой промышленности (изделия для очистки нефтепроводов и газовых труб):

- вибросита ситогидрациклонных установок различных модификаций в составе песко- и илоотделителя

- шары полиуретановые для очистки вибросит

- очистные скребки и поршни

- поршни шаровые

- обтираторы и стрипперы

Осесимметричные детали:

- покрытие валов и барабанов

- покрытие колес

- покрытие роликов

- производство литых шин для погрузчиков и специализированной техники из пенополиуретана и не вспененного полиуретанового эластомера горячего отверждения.

- брони насоса песчаного и обратного шлама

- футеровка шламового насоса

- диски чистящие

Для железнодорожного транспорта (изделия для вибро- и шумогашения):

- вставки адаптера

- накладки износостойкие

- втулки из полиуретана

- полиуретановые демпферы

- упругие элементы триангеля

- шарнирные блоки

Для обувной промышленности:

- прямая заливка подошв обуви

- листовой полиуретан для ремонта и производства обуви

- набойки для обуви

- пластины для ремонта обуви (высшего и первого сорта)

Изделия ортопедии и реабилитации:

- производство протезов нижних конечностей: бедра, голени, стоп

- производство протезов верхних конечностей: руки, кисти, стоп

- элементы ортопедических изделий и ортезов

- косметической облицовки

- расходных компонентов средств реабилитации (шины, ролики для техники)

Для горнодобывающей промышленности:

- уплотнения

- футеровка

- сита из полиуретана

- изделия для камнерезного оборудования

- вкладыши седлового подшипника ЭКГ (Ресурс эксплуатации комплекта более 1 года, в 2-3 раза выше, чем бронзового, стоимость комплекта на 30% дешевле бронзового и в 3 раза дешевле капролонового)

- комплектующие для буровых установок

- комплектующие для карьерной техники

- изоляторы для электросетей

- гидроциклоны

- колеса и ролики

В машиностроении

- матрицы, пуансоны, съемники, буферы, штампы, прижимы и другие детали из литьевого полиуретана

- виброгасители, демпферы, амортизаторы для различного оборудования

- покрытие полиуретаном валов различного назначения

- муфты эластичные

- манжеты и уплотнения для пневмо- и гидроцилиндров

- полиуретановый ремень армированный кевларом

- полиуретановые втулки

- текстильные стропы облитые полиуретаном

Эластичные элементы для муфт

- вставка эластичная для муфты

- втулки и кольца упругие

- звездочки нестандартные

- зубчатые венцы

Автомобилестроение и ремонт

- производство литых шин для погрузчиков и специализированной техники из пенополиуретана и не вспененного полиуретанового эластомера горячего отверждения

- полиуретановые втулки

- полиуретановые подушки и опоры

- полиуретановые сайлент-блоки

Разные изделия

- кранцы и причальные отбойники

- шестерни и звезды, покрытие роликов, валов вендинговых аппаратов, банкоматов

- износоустойчивые киянки

- краш-ролики из полиуретана, No crash ролики для приглаживания этикетки, бумаги

- направляющие

- полиуретановые крыльчатки и лопасти

- полиуретановые футеровки

- пуансон для штамповки

- пустотообразователь

- скребки из полиуретана

- статоры винтовых насосов

- комплектующие для насосов (обоймы, статоры, поршни, крыльчатки, броня, шары)

- полиуретановые диафрагмы и мембраны

- полиуретановые присоски

- кольца из полиуретана

- манжеты из полиуретана

- уплотнения из полиуретана

- чистильщики, грязесъемники из полиуретана

- амортизаторы из полиуретана

- буферы, демпферы, отбойники из полиуретана

- виброопоры из полиуретана

5 Преимущества использования литья уретана

Когда вам нужно несколько прототипов, обеспечивающих характеристики производственных материалов, или небольшие объемы производственных деталей, литье уретана предлагает экономичную альтернативу. Литье уретана, также известное как полиуретан, является одним из самых универсальных процессов изготовления пластиковых и резиноподобных деталей. Процесс формования уретана уже много лет используется для быстрого прототипирования для производства высококачественных деталей.

Детали из литого уретана могут использоваться в различных отраслях промышленности и в различных областях. Но как узнать, является ли литье уретана лучшим процессом для вашего продукта? В этом блоге мы обсудим пять преимуществ использования литья уретана.

1. Экономия на инструментах и деталях

Литые детали из уретана обычно более рентабельны по цене за штуку, чем аддитивное производство, когда требуется большее количество прототипов. Аддитивное производство может потребовать нескольких сборок для изготовления большего количества прототипов, что увеличит цену. Литой уретановый процесс может непрерывно формовать детали.

Аддитивное производство может потребовать нескольких сборок для изготовления большего количества прототипов, что увеличит цену. Литой уретановый процесс может непрерывно формовать детали.

Силиконовые формы используются для изготовления литых уретановых деталей. Стоимость силиконовых форм обычно намного ниже, чем алюминиевых или стальных инструментов, используемых в литье под давлением. Стоимость пресс-форм для изготовления деталей из уретана может варьироваться от сотен до тысяч долларов, тогда как стоимость инструментов для литья под давлением может варьироваться от тысяч до десятков тысяч долларов.

Как формируются детали из уретана?

Создание литых уретановых деталей представляет собой простой трехэтапный процесс.

- Шаг 1: Создайте мастер с помощью 3D-печати, чаще всего из стереолитографии (SLA), которая представляет собой процесс преобразования жидкого пластика в твердые 3D-объекты.

- Шаг 2: Создайте силиконовую форму с помощью шаблона, напечатанного на 3D-принтере .

- Шаг 3: Используйте силиконовую форму для литья уретановых деталей

Этот производственный процесс обеспечивает более низкую общую стоимость и более быстрое время обработки, чем алюминиевые или стальные формы, которые обычно используются при литье под давлением.

Как использовать детали из литого уретана?Литье из уретана идеально подходит для создания функциональных прототипов деталей, инженерной проверки проектов, альфа- и бета-версий, а также предсерийного и мелкосерийного производства деталей. Стоимость и скорость этого метода производства и прототипирования часто привлекают производителей.

Быстрый оборот может сократить разрыв, когда производство наращивается, а сроки приближаются, и позволяет быстрее продвигать стратегию выхода на рынок, особенно в областях с высокой конкуренцией.

2. Гибкость конструкции

При формовании уретана мягкие инструменты или силиконовые формы используются для изготовления литых уретановых деталей, что позволяет гибко вносить изменения в конструкцию на лету с учетом отзывов клиентов. Силиконовые формы служат только определенное количество выстрелов (обычно 25-30 на форму), поэтому изменения конструкции могут быть реализованы от формы к форме с минимальными затратами. Даже если инструмент нуждается в доработке или переделке, его можно заменить за долю от стоимости пресс-формы для литья под давлением и в два раза быстрее.

Силиконовые формы служат только определенное количество выстрелов (обычно 25-30 на форму), поэтому изменения конструкции могут быть реализованы от формы к форме с минимальными затратами. Даже если инструмент нуждается в доработке или переделке, его можно заменить за долю от стоимости пресс-формы для литья под давлением и в два раза быстрее.

Другим преимуществом гибкости дизайна является то, что изделия могут быть спроектированы с трудными для формования элементами, такими как поднутрения, толстые секции или другие элементы, которые обычно недостижимы при литье под давлением из-за использования мягких инструментов и термореактивных материалов.

При использовании гибких эластичных форм можно манипулировать формой для удаления детали без дорогостоящих ручных загрузок или слайдов, таких как литье под давлением. Формы также могут состоять из нескольких частей, которые легко снять, чтобы высвободить часть и собрать ее для следующих выстрелов.

Наличие гибкости дизайна является ключом к разработке продукта для быстрого повторения дизайна после получения отзывов клиентов.

3. Срок изготовления оснастки

Срок изготовления оснастки для литья уретана короче, чем для традиционного литья под давлением. Время изготовления инструмента для литья под давлением может варьироваться от четырех до 12 и более недель, но силиконовые формы, используемые для литья уретана, могут быть готовы всего за одну-две недели, независимо от размера детали.

4. Материальные предложения

При литье уретана используются полиуретаны для имитации пластмассы, используемой для литья под давлением, тогда как при литье под давлением используются более широко известные пластмассы для производства термопластов. Оба процесса могут формовать как жесткие, так и эластомерные дюрометры.

Существуют сотни материалов, охватывающих весь спектр твердости, цветов и спецификаций. Большинство из них могут быть окрашены в соответствии с номерами Pantone. Даже материалы MR clear, UL и FDA доступны для уретана, а также для литья под давлением. Кроме того, оба процесса могут привести к переформовке пластиковых или металлических компонентов.

- TD 277-02 (долговечный, прозрачный для МРТ, UL94V0)

- RC-79 (жесткий, прозрачный для МРТ, UL94V0)

- PT 8958 (прочный, прозрачный для МРТ, UL94V0)

- ТС-851 (жесткий, точный)

- PT8952 (ударопрочный, FAR)

- TC-885 (ударопрочный, UL94V0)

- TP-4051 (быстрый, жесткий)

- OC-7086 (жесткий, прозрачный)

5. Отделка деталей

Прочность и чистота поверхности литых уретанов очень сравнимы с деталями, полученными литьем под давлением. Как и при литье под давлением, детали для литья уретана могут быть окрашены, текстурированы и/или окрашены по индивидуальному заказу. Это означает, что эти детали будут продолжать выглядеть красиво, даже если они будут поцарапаны или повреждены каким-либо иным образом.

Чтобы узнать больше о процессе литья уретана, использовании и отделке, посетите нашу страницу часто задаваемых вопросов. Или свяжитесь с нами сегодня, и один из наших экспертов будет работать с вами, чтобы ответить на ваши вопросы.

Или свяжитесь с нами сегодня, и один из наших экспертов будет работать с вами, чтобы ответить на ваши вопросы.

Что такое литье уретана | Как работает литье уретана?

Что такое литье из уретана?

Артикул Содержание

Литье уретана В модели используются силиконовые формы для производства пластиковых и резиновых компонентов с использованием двухкомпонентных полиуретановых смол под вакуумом. Также известен как вакуумное литье или полиуретановое литье , это универсальная технология производства, позволяющая производить сложные инженерные детали из полиуретановых смол и литого нейлона путем имитации литья под давлением.

Уретановое литьеПоскольку процесс происходит внутри вакуумной камеры, получается высококачественное литье без пузырьков с гладкой текстурой поверхности и без дефектов.

Литье из уретана идеально подходит для быстрого воспроизведения деталей для литья под давлением и используется для быстрого прототипирования пластиковых или резиновых деталей.

Реклама

Реклама

Реклама

Реклама

Характеристики и области применения литья уретана

- Литье уретана является одним из наиболее рентабельных методов производства высококачественных малогабаритных пластиковых деталей, аналогичных литью под давлением.

- Детали особенно хорошо подходят для оценки формы, подгонки и функционирования на всех этапах проектирования варианта реализации. Кроме того, они широко используются для маркетинга, полевых испытаний и проверки конструкции продукта.

- Многие имеющиеся в продаже уретановые литейные смолы могут использоваться для изготовления деталей, отвечающих широкому диапазону конструктивных критериев, таких как температурные требования, различные текстуры поверхности и твердость. Также доступны уретановые смолы

- для изготовления полностью непрозрачных, полупрозрачных или прозрачных литых деталей.

- Высококачественные восковые шаблоны могут иногда изготавливаться с использованием уретанового литья для литья по выплавляемым моделям для увеличения мельчайших деталей сложных компонентов.

| Сроки | В течение 24 часов – 5 рабочих дней до 30-50 деталей |

| Выбор материала | Доступен широкий выбор материалов |

| Точность | ±0,3% (с нижним пределом ±0,3 мм для размеров менее 100 мм) |

| Минимальная толщина стенки | Толщина стенки не менее 0,75 мм необходима для адекватного заполнения формы. Но наилучшие результаты достигаются при рекомендуемой толщине стенки 1,5 мм |

| Максимальные размеры детали | Размеры вакуумной камеры ограничивают размер пресс-формы |

| Типовое количество | До 50 деталей на пресс-форму |

| Структура поверхности | Возможна обработка поверхности SPI, например, глянцевая, полуглянцевая и матовая текстуры поверхности |

Преимущества и недостатки литья уретана

Преимущества литья уретана

- Несколько компонентов из основного шаблона могут быть изготовлены быстро в течение 24 часов, что сокращает стадию разработки прототипа продукта и экономит время и деньги на разработке нового продукта.

- Уретановое литье может производить небольшие количества высококачественных деталей для литья под давлением для прототипов и малосерийных деталей для конечного использования с низким уровнем стресса и достаточно благоприятной окружающей средой.

- Различные уретановые литьевые смолы подходят для различных целей, включая прозрачные, эластичные, огнестойкие, пищевые и цветные смолы.

- Тип смолы можно изменить без переналадки, чтобы оценить различные типы материалов для данного применения или изделия.

- Многосегментные пресс-формы и стержни могут обрабатывать сложные формы и элементы.

- Вставки из алюминия или латуни также можно использовать для повышения точности некоторых элементов, таких как форма резьбы и плотное прилегание.

Недостатки литья уретана

- Так как форма изготовлена из мягкого силикона, она очень быстро изнашивается и ее хватает примерно на 30-50 компонентов. Износ инструмента определяется текстурой поверхности, особенностями детали и размером инструмента.

- Усадка может привести к тому, что неровные, аномально тонкие и толстые элементы будут отличаться от стандартных допусков, как и при литье под давлением.

- Термическое расширение жидкости и гибкой формы вызывает усадку на 15–25 %. Производитель, как правило, допускает допуск на усадку, но рекомендуется поговорить с ним перед размещением заказа.

- Поскольку отделка поверхности зависит от постобработки компонента, иногда она ограничивается внешней стороной, поскольку некоторые внутренние аспекты конструкции недоступны.

- Острые углы и надписи иногда могут иметь смягченные края.

- Для некоторых функций также может потребоваться использование разъемов и сердечников.

- Точное сопоставление цветов может быть довольно сложным.

Реклама

Реклама

Реклама

Реклама

Как работает литье уретана?

Итак, как именно работает литье уретана? Техника литья уретана похожа на традиционное литье под давлением в том смысле, что для нее требуется пресс-форма с полостью, имеющей форму компонента. Однако в то время как инструменты для литья под давлением изготавливаются из металла (сталь и алюминий), для литья уретана используются мягкие силиконовые формы.

Однако в то время как инструменты для литья под давлением изготавливаются из металла (сталь и алюминий), для литья уретана используются мягкие силиконовые формы.

В приведенных ниже инструкциях показано, как сделать отливку из уретана.

Этап 3D-моделирования

Как и большинство современных производственных процессов, процесс начинается с 3D-моделирования желаемой формы или 3D-геометрии. Разработчик продукта должен придерживаться рекомендаций по проектированию, аналогичных требованиям к проектированию литья под давлением, чтобы получить лучшие результаты от литья уретана при проектировании детали.

Уретановое литье 3D-модельЭтап создания эталонной модели

Затем 3D-модель используется для создания эталонной модели. Хотя традиционно шаблоны обрабатываются на станках с ЧПУ или изготавливаются вручную из металла, дерева и пластика, сегодня дешевле и быстрее использовать методы аддитивного производства. Как правило, эти детали собираются вручную, включая очистку и достижение желаемой чистоты поверхности.

Из-за скорости и стоимости процессы 3D-печати, такие как SLA, SLS, FDM и полиструйная печать, широко используются в наши дни для создания эталонного шаблона.

Мастер-образец литья уретана- Пользователи могут использовать станок с ЧПУ или 3D-печать для создания эталонного шаблона.

- Реплика отлитой модели также может использоваться непосредственно в качестве эталонного образца. Однако он должен выдерживать температуру до 40°C. Металлические вставки

- иногда используются для обеспечения жестких допусков в отверстиях и критических областях.

- Окрашивая/распыляя мастер-шаблон, вы можете создавать такие текстуры поверхности, как глянец и матовость.

- Если требуется отделка поверхности для литья под давлением, такая как текстуры поверхности SPI и VDI, то предпочтительна обработка эталонного шаблона на станке с ЧПУ и его финишная обработка

Как создать форму из силиконовой резины

Затем инженер изготавливает силиконовую форму, используя эталонный шаблон, используя следующие этапы изготовления силиконовой формы

Силиконовая форма для литья уретана- Мастер-модель подвешена внутри литейного ящика и снабжена стержнями, вставками и литейными воротами.

Подступенки используются для выхода воздуха из окончательной формы.

Подступенки используются для выхода воздуха из окончательной формы. - Затем силикон заливается вокруг шаблона в литейную камеру под вакуумом, где он обтекает шаблон, заполняя каждую деталь.

- Затем смесь отверждают при температуре примерно 40°C в течение 8-16 часов в печи. Размер силиконовой формы определяет продолжительность времени.

- После затвердевания и высыхания силиконового каучука короб и стояки снимаются.

- Наконец, форма аккуратно разрезается ножом, обнажая негативную полую форму детали. Волнообразный срез гарантирует точное выравнивание двух частей пресс-формы в процессе производства.

- Выбор и правильное нанесение подходящей смазки для форм имеет решающее значение для предотвращения липкости и дефектов поверхности.

Стадия заливки полиуретана

Перед стадией смешивания заливочные полиуретановые смолы обычно нагревают примерно до 40°C. Далее двухкомпонентная литьевая смола смешивается в точных пропорциях с любым цветным пигментом и заливается в чашу машины. Затем форма заменяется, а разливочные заслонки соединяются с чашей для смешивания и разливки.

Затем форма заменяется, а разливочные заслонки соединяются с чашей для смешивания и разливки.

Литейные смолы и цветные пигменты тщательно перемешиваются и деаэрируются в течение 50-60 секунд под вакуумом в течение всего процесса автоматической заливки. Затем смола заливается в форму под вакуумом, чтобы избежать воздушных карманов или полостей. Вакуум обеспечивает отсутствие пузырьков в формах и устраняет любое сопротивление потоку, создаваемое воздушными карманами внутри инструмента, а инструмент заполняется только за счет гравитационной подачи. В приведенном ниже видеоролике показан процесс смешивания и заливки на машине Renishaw для литья уретана.

Этап извлечения из формы

Извлечение из формы уретановой отливки Затем форму помещают в нагревательную камеру для отверждения после отливки смолы. Когда отливка затвердеет, ее вынимают из формы. Затем ворота и стояки снимаются с отливки и выполняется дополнительная отделка.

Литье из уретана в сравнении с литьем под давлением

Литье из уретана и литье под давлением — это схожие процессы, которые позволяют создавать идентичные пластмассовые детали из аналогичных материалов. Однако, в отличие от литья уретана, при котором для заполнения форм используется сила тяжести, в литье под давлением используется сопло под давлением, которое проталкивает расплавленный пластик в полость формы.

Ниже приведены основные факторы, которые следует учитывать при выборе между литьем уретана и литьем под давлением.

Стоимость

Первоначальная стоимость – Поскольку при литье под давлением используются металлические формы, они намного дороже, чем отливки из уретана. Следовательно, литье под давлением лучше подходит для массового серийного производства. С другой стороны, формы для литья уретана дешевле, что позволяет вам заранее сэкономить деньги. В результате он лучше подходит для единичных проектов, мелкосерийного производства или опытных образцов.

Стоимость материалов – Производственный пластик, необходимый для литьевых форм, значительно дороже, чем уретан. ПВХ, АБС, ацеталь и LPDE являются примерами таких материалов для литья под давлением. Поэтому уретан является предпочтительным материалом для прототипов и мелкосерийного производства.

Реклама

Реклама

Реклама

Реклама

Стоимость детали – Стоимость детали уретана обычно выше, чем стоимость литья под давлением. Это связано с тем, что каждая форма может производить только определенное количество деталей. С другой стороны, литье под давлением производит гораздо большие объемы, что делает его дешевле. Это снижает ранее более высокие расходы, такие как материалы и инструменты. В этом отношении литье под давлением, как правило, является наиболее рентабельным методом литья для долгосрочного производства.

Уретан подходит для изготовления прототипов из-за более низких первоначальных затрат и более коротких сроков изготовления, если только не требуется литье под давлением. Для больших партий продукции литье под давлением обеспечивает значительно большую рентабельность инвестиций, а используемые стальные формы служат значительно дольше, чем силиконовые аналоги.

Для больших партий продукции литье под давлением обеспечивает значительно большую рентабельность инвестиций, а используемые стальные формы служат значительно дольше, чем силиконовые аналоги.

Время выполнения заказа

Изготовление пресс-форм для литья под давлением может занять много времени, поскольку они изготавливаются из металла, что увеличивает продолжительность разработки продукта. Уретановые силиконовые формы проще в изготовлении. Обычно их можно изготовить на 3D-принтере или даже вручную, что сокращает время выполнения заказов и позволяет быстрее вывести продукт на рынок.

Volume

Литье из уретана можно использовать для изготовления прототипов, мостов и мелкосерийного производства от одной до сотен деталей.

Литье под давлением может использоваться для изготовления прототипов или мостов, но чаще всего оно используется для крупносерийного производства от сотен до десятков тысяч единиц.

Допуск

Допуск уретана составляет +/-.

Компонентом Б может выступать МДИ или ТДИ (МОКА) отвердитель, которые реагируя с Компонентом А образует полиуретан различной твердости по ШОРУ А и Д.

Компонентом Б может выступать МДИ или ТДИ (МОКА) отвердитель, которые реагируя с Компонентом А образует полиуретан различной твердости по ШОРУ А и Д. ),

),