Технология литья в песчаные формы: Литье в песчаные формы

alexxlab | 27.06.2023 | 0 | Разное

Литье в песчаные формы

Технология | Особенности | Возможности

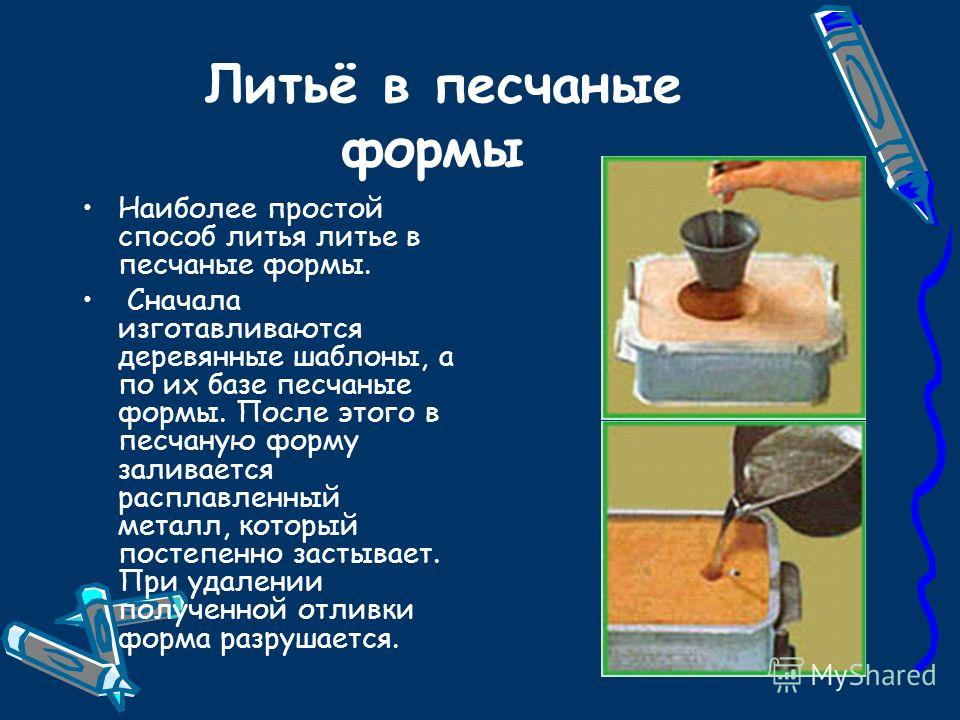

Литье в песчаные формы — это технический процесс создания отливок, заключающийся в наполнении литьевой формы расплавленным металлом и последующей обработке готовых изделий. Существует немало разновидностей литья: литье в песчаные формы, литье в кокиль, литье по выплавляемым моделям, литье под давлением и др. Но одной из наиболее актуальных является технология литья в песчаные формы.

Данная технология сегодня считается одним из самых распространенных методов создания отливок. Для литья в песчаные формы пригодны любые литейные материалы.

Технология

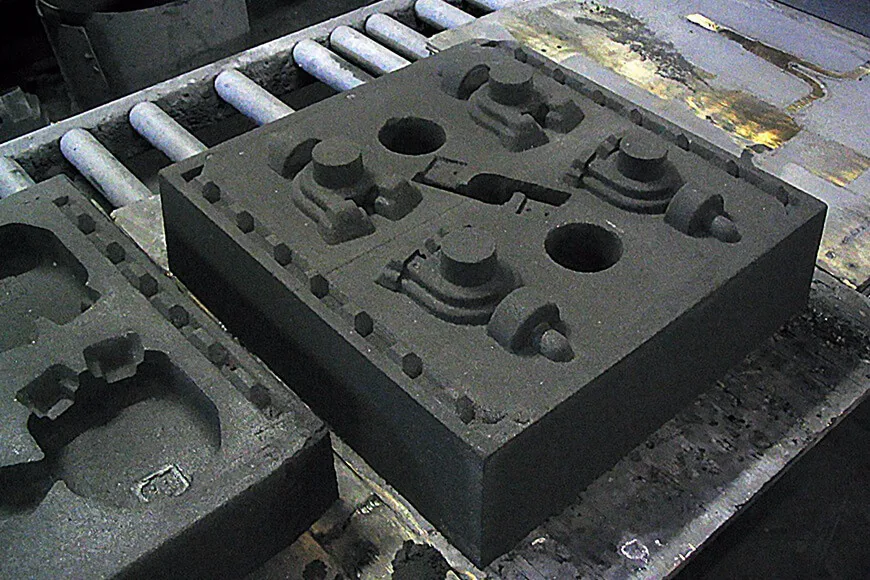

Литье в песчаные формы является традиционной производственной технологией. Формы, используемые для создания отливок, создаются из кварцевого песка или глины с примесью связующих компонентов. Производство форм осуществляется через воссоздание моделей из металла или других веществ, что дает возможность получать отливки сложной геометрии. После затвердевания отливки песчаная форма разрушается, а песочные стержни вымываются или вытряхиваются.

Обычно технология литья в песчаные формы играет в серийном производстве не первостепенную роль. Главенствующей сферой применения остается изготовление прототипов и небольших серий изделий. Процесс литья в песчаные формы осуществляется посредством литья форм под низким давлением.

После затвердевания отливки песчаная форма разрушается, а песочные стержни вымываются или вытряхиваются.

Обычно технология литья в песчаные формы играет в серийном производстве не первостепенную роль. Главенствующей сферой применения остается изготовление прототипов и небольших серий изделий. Процесс литья в песчаные формы осуществляется посредством литья форм под низким давлением.

Особенности

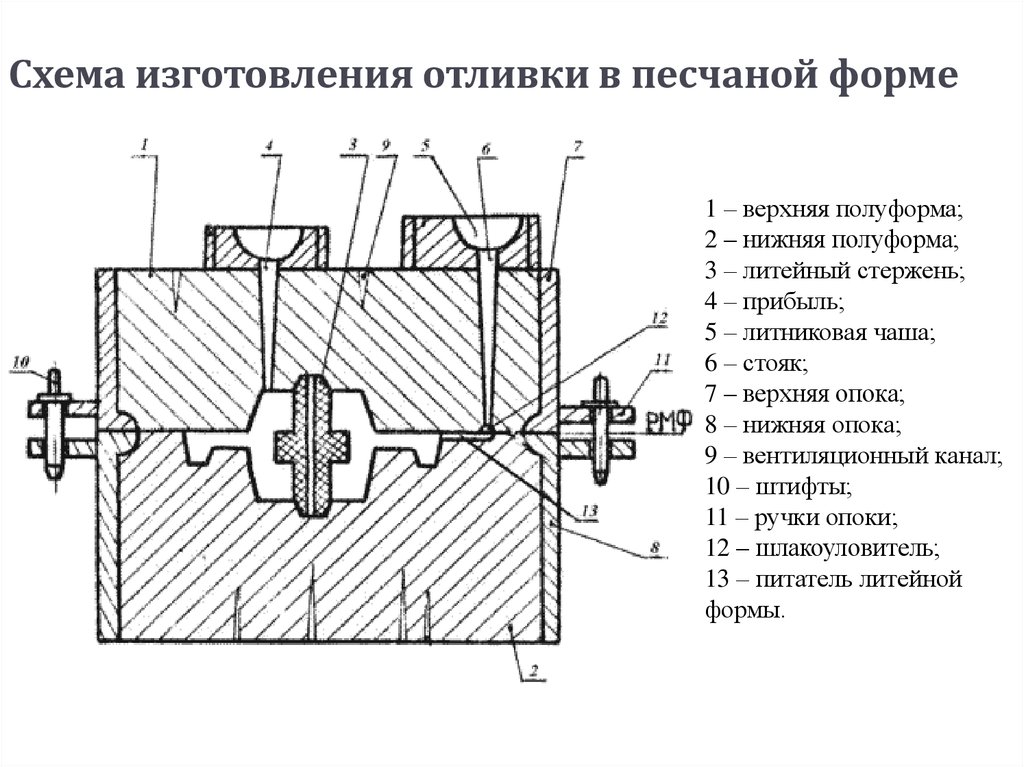

Суть технологии литья в песочные формы сводится к созданию деталей путем вливания расплавленного металла в одноразовую форму, изготовленную из формовочной смеси на основе песка. Технологический процесс создания отливок состоит из цепочки действий, обязательных для изготовления литьевой формы и ее сборки.

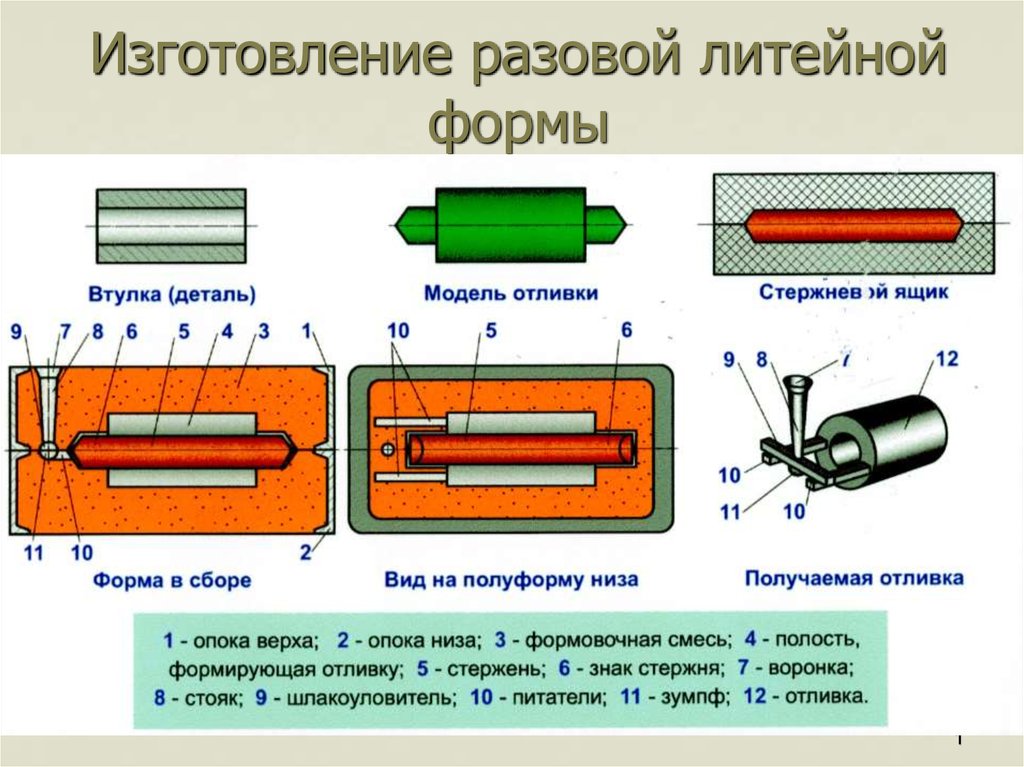

Производство литейных форм называется формовкой, и задействует несколько необходимых элементов:

1. Формовочная смесь, необходимая для создания литейной формы. Как правило, это кварцевый песок и глинистая или смолистая субстанция, имеющая повышенную термическую стойкость. При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

2. Литейная опока, или формовочный контейнер. Служит для фиксации формосмеси в процессе ее перевозки и заливки металлом. При литье в песчаные формы в стенках опоки сделаны отверстия, служащие для облегчения просушки и выпуска газов в процессе заливки металлом.

3. Литейная модель. С ее помощью при литье в песчаные формы создают полости с формами и размером, соответствующим конструкции создаваемой отливки.

Технические возможности

Методом литья в песчаные формы создают различные конфигурации отливок массой от 1 грамма до 200 тонн и более, длиной от 1 сантиметра до 20 метров. Толщина стенок при этом составляет 0,5 мм до полуметра (корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т.д.). Отливки можно получить из черных сплавов (чугунов, сталей) и цветных сплавов (алюминий, магний, медь, цинк, титан и др. ).

Разные сплавы имеют присущие только им литейные свойства, характеризующиеся определенными параметрами, такими как:

).

Разные сплавы имеют присущие только им литейные свойства, характеризующиеся определенными параметрами, такими как:

1. Жидкотекучесть, т.е. способность металлов, будучи в расплавленном состоянии, протекать по каналам литьевой формы, наполнять ее полости и детально воспроизводить контуры отливки.

2. Усадка. Возможность сплавов для литья в песчаные формы снижать габариты при охлаждении и отвердевании. Процесс усадки в отливах протекает с момента попадания жидкого металла в форму вплоть до его полного остывания.

Globatek.3D — официальный дилер в России лучших производителей трехмерного и литейного оборудования. Компания представляет всемирно известные бренды: 3DSystems, SLM Solutions, Realizer, Artec, Creaform, Solutionix. Оборудование этих производителей надежно служит в самых разных сферах человеческой деятельности: от медицинских лабораторий до промышленного производства.

Globatek.3D обеспечивает доставку, настройку и эффективную работу техники. Если вам нужна консультация в выборе 3D-принтера, позвоните по номеру +7 (495) 646-15-33, и наши специалисты ответят на все ваши вопросы.

Если вам нужна консультация в выборе 3D-принтера, позвоните по номеру +7 (495) 646-15-33, и наши специалисты ответят на все ваши вопросы.

| Технология литья в песчаные формы |

|

Определения литья в землю Литейная продукция Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами. Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы. Основные этапы Есть шесть шагов в этом процессе: По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей. Опоки для формовочных материалов Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой.  Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Охлаждение металла Производство Разработка технологии Способы литья в землю Технология ЖСС (жидко-стекольная смесь) Эта технология состоит в следующем: Холодно твердеющая смесь (литье в ХТС) Формовка ХТС Похожие статьи:

Следующие статьи:

Следующая страница >> |

Что такое литье в песчаные формы и как это работает?

Литье в песчаные формы

Самый старый из известных процессов литья в песчаные формы восходит к периоду более 1000 г. до н.э. Управление процессом, варианты материалов, возможности допуска, возможность изготовления сложных деталей, широкий диапазон размеров — все это, конечно, прошло очень долгий путь. Но фундаментальные показатели металлов относительно не изменились. Создайте полость в форме нужной вам детали и залейте в нее расплавленный металл.

до н.э. Управление процессом, варианты материалов, возможности допуска, возможность изготовления сложных деталей, широкий диапазон размеров — все это, конечно, прошло очень долгий путь. Но фундаментальные показатели металлов относительно не изменились. Создайте полость в форме нужной вам детали и залейте в нее расплавленный металл.

Результат многовекового развития заключается в том, что литье в песчаные формы является наиболее универсальным и, вероятно, наиболее широко используемым методом литья металлов.

Требования к конструкции (включая требования к форме и размерам), стоимость деталей и инструментов, необходимое количество и даже возможность производства определяют, какие процессы металлообработки (включая процессы литья) наиболее подходят при выборе способа производства продукта.

Изделие, изготовленное методом литья в песчаные формы, использует технологии, позволяющие изготавливать фасонные детали практически любой конструкции, в том числе очень большие детали и детали с внутренними проходами. Для любого конкретного изделия могут быть более оптимальные процессы литья или металлообработки на основе:

Для любого конкретного изделия могут быть более оптимальные процессы литья или металлообработки на основе:

- Необходимые допуски

- Сложность конструкции

- Объем

- Доступность инструмента

- Время выполнения заказа

Но вполне вероятно, что отливку в нужной конфигурации можно было бы сделать с помощью песчаного процесса. Это решение остается за инженером-конструктором.

Процесс называется литьем в песчаные формы, потому что форма, содержащая полость, в которую заливается металл, изготовлена из прессованного или уплотненного песка. Песок содержит какой-то другой материал, благодаря которому он сохраняет свою форму.

Этапы процесса литья в песчаные формы

A. Изготовление модели – желаемый продукт

- В процессе используется повторно используемая модель с теми же деталями, что и желаемая готовая деталь. Существует допуск на термическое сжатие или усадку.

B. Изготовление шаблона – литники и стояки: система подачи металла

- Шаблон, созданный на шаге «А», также включает в себя металлические каналы, по которым будет поступать желаемая конструкция литого изделия с соответствующими литниками и стояками.

Это приводит к неизбежному тепловому сжатию в приемлемых областях (где-то кроме фактического желаемого конечного продукта) и управляет потоком металла и необходимым отводом газа.

Это приводит к неизбежному тепловому сжатию в приемлемых областях (где-то кроме фактического желаемого конечного продукта) и управляет потоком металла и необходимым отводом газа. - Шаблоны изготавливаются из различных материалов, таких как дерево, металл, синтетические материалы, вспенивающийся полистирол (EPS) и другие, в зависимости от необходимого объема и допуска.

C. Изготовление формы

- Вокруг модели формируется огнеупорный материал, устойчивый к высоким температурам (в нашем примере песок). Материал должен быть достаточно прочным, чтобы выдерживать вес расплавленного металла во время литья, и устойчивым к реакции с металлом, но достаточно хрупким, чтобы его можно было легко отделить от затвердевшего металла после остывания отливки.

- Для изготовления формы можно использовать различные песчаные материалы. Песок обычно включает другие материалы, такие как глина или какой-либо химический связующий агент, чтобы укрепить его, чтобы он выдержал процесс заливки.

- В качестве альтернативы форма может быть создана путем обработки полости желаемой формы непосредственно в блоке песка. Этот метод широко используется во время разработки продукта, потому что изменениями конструкции можно управлять и быстро внедрять, или для деталей с нечастым использованием, чтобы избежать хранения или обслуживания физического шаблона.

- Форма обычно изготавливается из двух частей: верхней половины, или «корпуса», и нижней половины, или «перетаскивания». После того, как песок затвердеет (с использованием традиционного / необработанного процесса), половинки разделяются, а рисунок удаляется. Огнеупорное покрытие добавляется для улучшения качества поверхности и защиты формы от турбулентности заливаемого металла. Половинки соединяются вместе, оставляя полость в форме рисунка.

- Форма может также включать стержни, метод, который используется для получения требуемых внутренних каналов в конечном продукте.

D. Заливка металла в форму

- Расплавленный металл заливается непосредственно в статическую форму.

Он заполняет полость, определяющую как готовую деталь, так и подступенки. Райзеры питают отливку имеющимся запасом жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты сосредоточены в стояке, а не в желаемой части.

Он заполняет полость, определяющую как готовую деталь, так и подступенки. Райзеры питают отливку имеющимся запасом жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты сосредоточены в стояке, а не в желаемой части. - Существует несколько вариантов «заливки под наклоном». Это процесс, позволяющий металлу плавно течь в отливку, устраняя турбулентность. Меньшая турбулентность может помочь предотвратить образование оксидов и дефектов литья.

- С помощью этого процесса можно получить практически любой сплав. Для тех материалов, которые особенно реагируют с кислородом, может использоваться такая процедура, как защита аргоном, чтобы воздух не попадал в расплавленный металл.

E. Встряска

- Отливка, включая желаемую деталь и дополнительный металл, необходимый для ее создания, затвердевает и охлаждается. Песок разбит в процессе встряхивания.

- Большая часть песка, используемого для создания формы, улавливается, восстанавливается и используется повторно.

F. Заключительные операции

- Из отливки вырезаются литники, полозья и стояки, при необходимости выполняется окончательная постобработка пескоструйная обработка, шлифовка и т.д. для доведения отливки до размеров. Отливки в песчаные формы часто требуют, по крайней мере, некоторой дополнительной обработки для достижения окончательных размеров или допусков.

- Детали могут подвергаться термообработке для улучшения стабильности размеров или свойств.

- Также может проводиться неразрушающий контроль. Это может включать флуоресцентную пенетрантную, магнитопорошковую, рентгенографическую или другие проверки. Окончательные проверки размеров, результаты испытаний сплавов и неразрушающий контроль проверяются перед отправкой.

Заключение

Процесс литья в песчаные формы является универсальным и хорошо изученным процессом. Усовершенствование процесса с течением времени помогло сделать процесс литья в песчаные формы предпочтительным для применения на многих, многих промышленных рынках.

Как и в случае с большинством материалов и проектных решений, обсуждение с экспертом по металлам может помочь принять наилучшее решение по металлам. Для новых разработок лучше всего обсудить это как можно раньше, чтобы оптимизировать технологичность. Но даже приложения, в которых металлические компоненты использовались одним и тем же образом в течение длительного времени, могут быть оценены для обеспечения более высокой производительности или более экономичного перехода на другой процесс, такой как литье в песчаные формы.

Чтобы узнать больше об этом процессе или определить, подходит ли он для вашего приложения, свяжитесь с нами .

Что такое литье в песчаные формы и как это работает? Плюсы и минусы литья

Процессы литья, производственные процессы

При литье в песчаные формы расплавленный металл заливается в полость одноразовой песчаной формы, где он затвердевает, образуя форму полости.

Содержание данной статьи

Что такое литье в песчаные формы?

В литье в песчаные формы , расплавленный металл заливается в полость расходуемой песчаной формы под действием силы тяжести или силы, затвердевая с образованием детали формы полости. Трехмерный объект, сформированный в результате этого процесса, также называется литьем. Наиболее распространенные отливки в песчаные формы включают блоки цилиндров и головки цилиндров.

Трехмерный объект, сформированный в результате этого процесса, также называется литьем. Наиболее распространенные отливки в песчаные формы включают блоки цилиндров и головки цилиндров.

Это наиболее широко используемый производственный процесс металлического литья , на долю которого приходится значительный процент от общего веса отливки. В процессе литья в песчаные формы материал нагревают до нужной температуры, чтобы расплавить, а иногда и обрабатывают для изменения химического состава для достижения требуемых свойств материала. Затем расплавленный металл заливают в форму с полостью нужной формы для охлаждения и затвердевания.

Чтобы производить отливки в песчаные формы самого высокого качества с наименьшими возможными затратами, проектировщики должны тщательно учитывать несколько технологических требований и понимать ограничения литья в песчаные формы. Существует 8 ключевых элементов литья в песчаные формы, а именно угол уклона, линия разъема, поднутрения и стержни, поперечные сечения, толщина стенки, углы и углы, конструкция соединения и допуск на литье, которые необходимо учитывать, чтобы избежать распространенные ловушки, с которыми сталкиваются инженеры-механики в процессе литья в песчаные формы.

Дефекты или недостатки будут проблемой, только если они влияют на функциональность детали. Таким образом, выбор подходящего производственного процесса жизненно важен для удовлетворения функциональных требований детали.

Характеристики литья в песчаные формы

Литье в песчаные формы является наиболее универсальным методом производства и дает инженерам свободу проектирования сложных деталей из неограниченного количества металлов и сплавов.

- Более 70% всех металлических отливок производится этим способом

- Отливка в песчаные формы может производиться в широком диапазоне размеров, от небольших статуй до деталей весом более 100 тонн

- Очень сложные детали могут быть изготовлены легко и цельнолитыми

- Низкая точность размеров

- Плохая обработка поверхности

- Высокая адаптируемость и может быть использован для управления массовым производством

Как работает процесс литья в песчаные формы?

Элементы литниковой системы

Литейная металлическая литниковая система Литье в песчаные формы является одним из наиболее распространенных процессов литья металлов, форма которого состоит из двух половин. Внутри ящика для фляги находятся две половины, верхняя половина называется копкой, а нижняя половина называется перетаскиванием. На изображении ниже видно, что колба разделена на две половины. Линия, разделяющая две половины, называется линией разъема.

Внутри ящика для фляги находятся две половины, верхняя половина называется копкой, а нижняя половина называется перетаскиванием. На изображении ниже видно, что колба разделена на две половины. Линия, разделяющая две половины, называется линией разъема.

Этапы литья в песчаные формы

Ниже приведены семь основных этапов цикла литья в песчаные формы

Этапы литья в песчаные формы- Этап изготовления модели i n, на котором из подходящего материала изготавливается копия отливаемого объекта. Размер шаблона обычно увеличен, чтобы учесть усадку металла во время фазы охлаждения

- На этапе изготовления формы, песчаная форма формируется путем набивки песка в форму вокруг шаблона. Песчаная форма разделена на две половины, верхняя половина называется «Коуп», а нижняя — «Перетаскивание». При удалении шаблона из полости образуются остатки для заливки расплавленного металла. Пресс-форма будет иметь и другие функции, такие как литник, направляющие, ворота, разливочный стакан, стояк и т.

д., которые будут подробно обсуждаться позже.

д., которые будут подробно обсуждаться позже. - Этап зажима включает в себя две половины пресс-формы, Cope и Drag, надежно сжатые вместе, готовые к заливке металла.

- Заливка расплавленный металл поддерживается при заданной температуре.

- Расплавленный металл заливается быстро, чтобы избежать преждевременного затвердевания, и залитый расплавленный металл начинает охлаждаться и затвердевать внутри полости. Большинство возможных дефектов литья в песчаные формы появляются на этой стадии затвердевания

- По истечении периода охлаждения форму можно вытряхивание/отлом и отливка

- Обрезка включает в себя очистку и удаление части, которая соединяется с основной деталью, такой как желоб, литник и т. д.

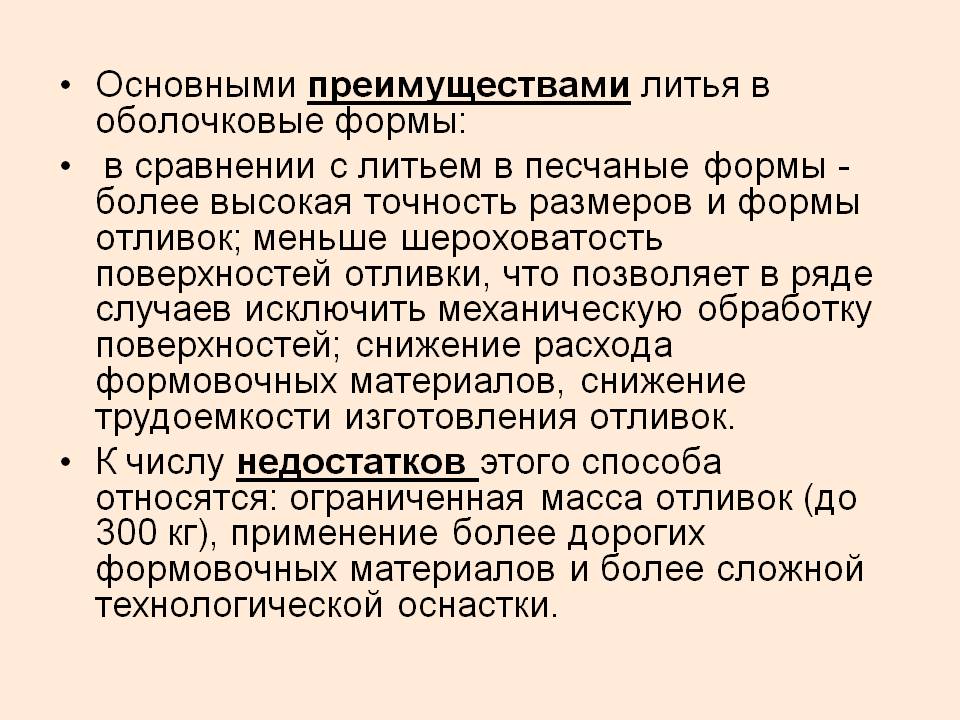

Преимущества и недостатки литья в песчаные формы

процесс, во-первых, необходимо тщательно рассмотреть не только его преимущества, но, в частности, его потенциальные ограничения и трудности процесса.

Преимущества

- Гибкость конструкции – Размер и вес деталей может варьироваться от нескольких миллиметров и граммов до метров и многих тонн. Размер и вес отливки ограничиваются только ограничениями, налагаемыми обращением с расплавленным металлом и его подачей. Таким образом, можно изготавливать большие детали.

- Формы высокой сложности – Ни один другой процесс не предлагает таких возможностей для придания формы сложным элементам, как литье, в результате которого получаются детали почти чистой формы.

- Более широкий выбор материалов – Практически все технические сплавы можно отливать, если их можно расплавить.

- Недорогие инструменты – Затраты на инструменты и оборудование низкие по сравнению с другими процессами производства металлов. Таким образом, это один из самых дешевых методов получения компонентов почти чистой формы.

- Меньше отходов – Металлолом можно перерабатывать

Недостатки

- Низкая прочность материала – Детали имеют Низкую прочность материала из-за высокой пористости по сравнению с обработанной деталью.

- Низкая размерная точность – Усадка и точность размеров отделки поверхности очень низкая.

- Плохая отделка поверхности – Из-за внутренней текстуры поверхности песчаной формы.

- Неизбежные дефекты – Как и в любом другом металлургическом процессе, неизбежны дефекты или изменения качества, такие как усадка, пористость, дефекты заливки металла, дефекты поверхности. Пористость выше при литье в песчаные формы, чем при других процессах литья, таких как литье под давлением и литье по выплавляемым моделям.

- Постобработка — Вторичная обработка часто требуется, если требуется более жесткий допуск для сопряжения с другими сопрягаемыми деталями.

Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.  Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака. Это приводит к неизбежному тепловому сжатию в приемлемых областях (где-то кроме фактического желаемого конечного продукта) и управляет потоком металла и необходимым отводом газа.

Это приводит к неизбежному тепловому сжатию в приемлемых областях (где-то кроме фактического желаемого конечного продукта) и управляет потоком металла и необходимым отводом газа.

Он заполняет полость, определяющую как готовую деталь, так и подступенки. Райзеры питают отливку имеющимся запасом жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты сосредоточены в стояке, а не в желаемой части.

Он заполняет полость, определяющую как готовую деталь, так и подступенки. Райзеры питают отливку имеющимся запасом жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты сосредоточены в стояке, а не в желаемой части.

д., которые будут подробно обсуждаться позже.

д., которые будут подробно обсуждаться позже.