Технология производства нержавеющая сталь: Методы производства и применение нержавеющей стали. Купить сталь сегодня. Лучшая цена от поставщика. / Auremo

alexxlab | 24.10.1984 | 0 | Разное

Как производят приборы из нержавеющей стали?

Как это делается: производство приборов из нержавеющей стали

Вилки, ложки, столовые и кухонные ножи из нержавеющей стали – одни из самых популярных и востребованных. Кроме привлекательного и эффектного внешнего вида, они являются прочными, долговечными и неприхотливыми в уходе и хранении. Попробуем разобраться еще в некоторых секретах популярности нержавеющих столовых приборов, их особенностях и секретах производства.

Нержавеющая сталь – что это?

Это не что иное, как искусственно созданный сплав, состав которого тщательно выверен и абсолютно безопасен. Именно поэтому столовые приборы из него имеют характерный глянцевый блеск и приятную на ощупь текстуру. Основа для данного типа сплава – железо. Но для того, чтобы столовые приборы не окислялись от постоянного контакта с водой, кислыми средами фруктов и овощей, а также не искажали вкус и запах продуктов, к составу добавляют никель, хром и другие вещества. Благодаря наличию хрома приборы приобретают антикоррозионные качества, и никелю – блеск и возможность полировки до практически зеркальной поверхности.

Благодаря наличию хрома приборы приобретают антикоррозионные качества, и никелю – блеск и возможность полировки до практически зеркальной поверхности.

Отличить изделие из нержавеющей стали можно по европейской маркировке «Stainless Steel».

Основные характеристики приборов из нержавеющей стали:

-

Устойчивость к деформации и повышенный уровень прочности. Приборы не становятся хрупкими с годами, не теряют привлекательности и блеска

-

Каким бы изысканным и ароматным ни было блюдо, столовые приборы из нержавеющей стали не испортят и не исказят вкус и аромат, так как не имеют и намека на металлические нотки

-

Невероятная простота ухода и легкость мытья. Особых правил хранения данных столовых приборов нет, их можно также мыть в посудомоечной машине

-

Поверхность нержавеющих столовых приборов буквально притягивает взгляды своим блеском.

При относительной простоте дизайна приборы отличаются красотой, эстетикой и плавностью форм

-

Абсолютная безопасность – сплав не вступает в реакцию с кислотами, щелочами, воздухом или пищей

Как делают столовые приборы?

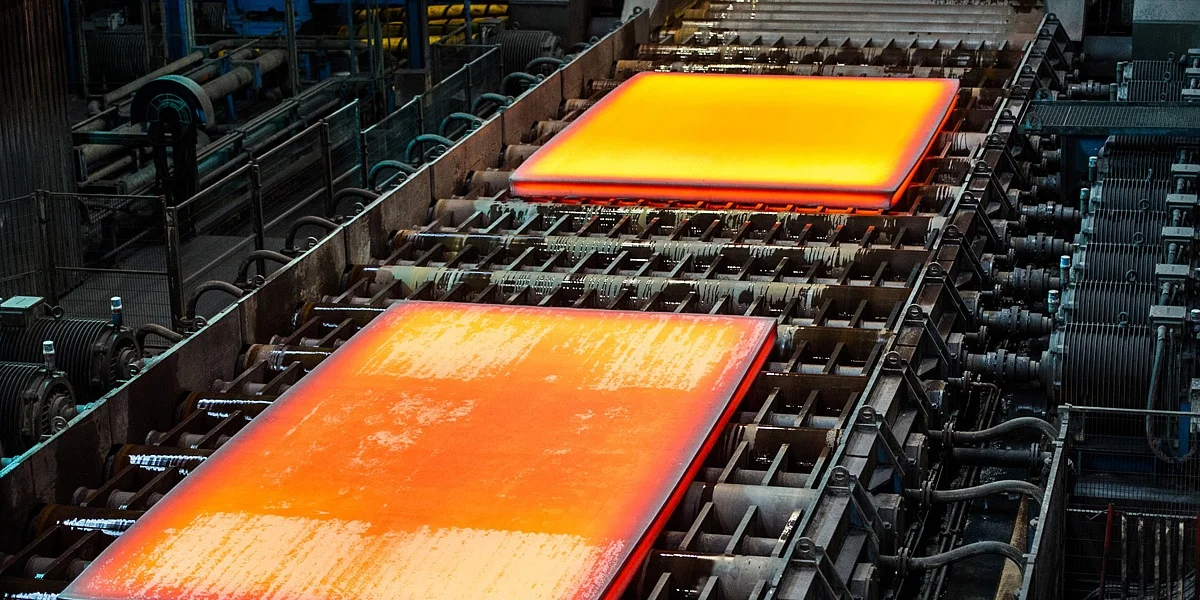

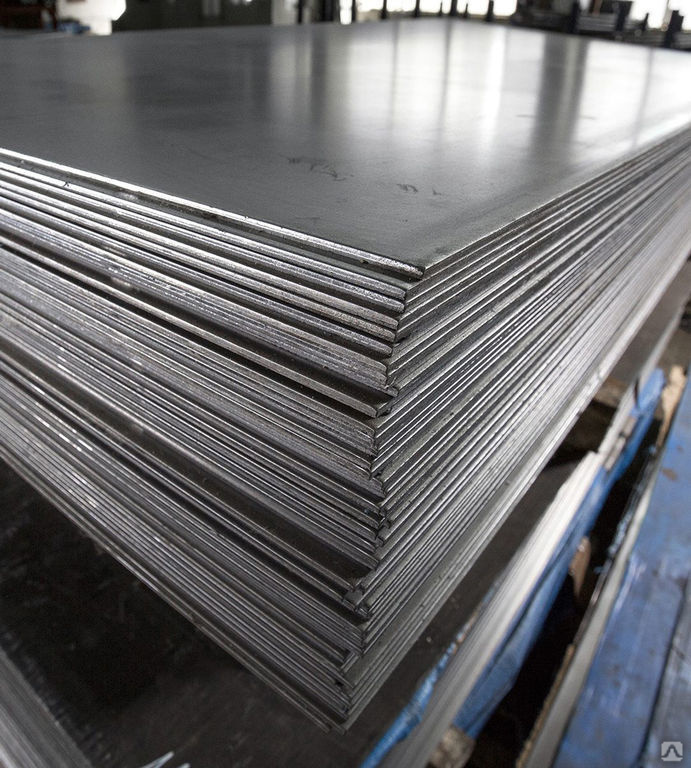

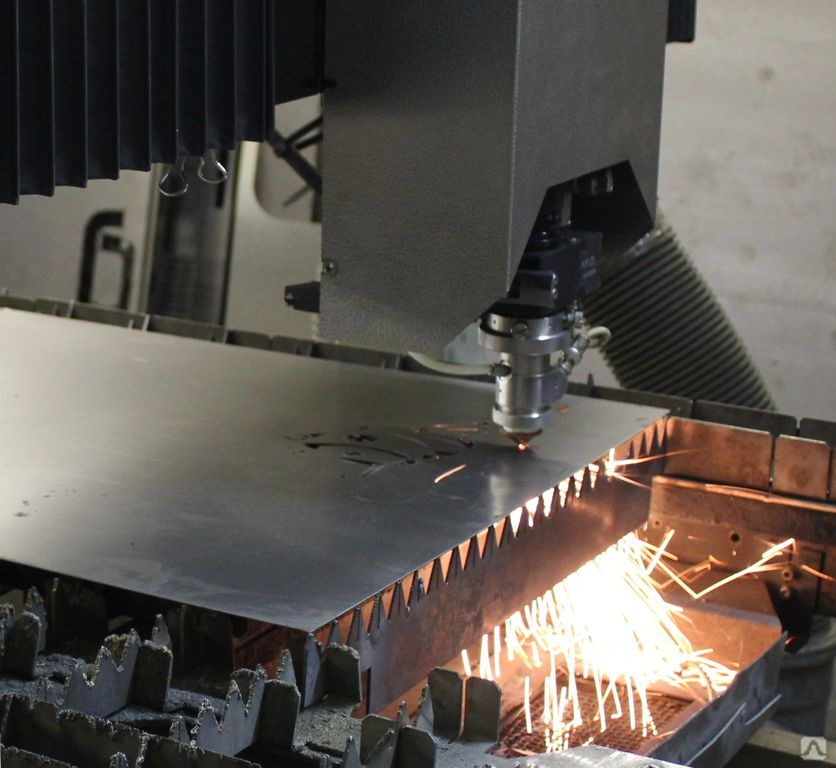

Своей внешней привлекательностью и достоинствами столовые приборы из нержавеющей стали обязаны не только материалу, но и отлаженному производству. Технология изготовления – от листа до готового изделия – проходит в несколько этапов: от штамповки (разрезания) цельного листа до получения тщательно отшлифованного готового изделия. Окончательную, повторную шлифовку, производит шлифовщик – именно он придает матовый или глянцевый вид приборам. Каждый процесс производства требует высококачественных и предельно точных инструментов и движений. За всеми этапами следует обязательный контроль качества и упаковка.

Как проверить качество приборов в домашних условиях?

Самый простой и стопроцентно надежный способ определения типа стали – это проверка магнитом. Сталь, которая содержит никель, – не магнитная, безникелевая сталь будет магнититься.

Сталь, которая содержит никель, – не магнитная, безникелевая сталь будет магнититься.

А повара проверяют качество приборов по-своему: на бифштексе. Так, на вилку отменного качества без труда наказывается хороший кусок свежины.

Обязательная полировка вилки, а точнее – внутренней стороны ее зубцов – это вопрос не столько эстетики, сколько гигиены. Благодаря гладкой и отшлифованной поверхности, в труднодоступных местах не скапливаются остатки пищи и легко удаляются в процессе мытья приборов.

Советы по уходу за столовыми приборами:

-

Не стоит оставлять приборы надолго в воде;

-

Если у вас нет возможности вымыть изделия сразу, ополосните их горячей водой, чтобы смыть кислую или щелочную среду;

-

После мытья обязательно протрите столовые приборы, чтобы не осталось неэстетичных подтеков;

-

Ножи следует мыть отдельно от остальных столовых приборов;

-

Перед подачей на стол протрите изделия сухой бархоткой;

-

Не заполняйте корзину посудомоечной машины плотно.

Струи воды очищают приборы более эффективно, когда они свободно размещены, а не прижаты друг к другу.

Струи воды очищают приборы более эффективно, когда они свободно размещены, а не прижаты друг к другу.

Jay – торжество стиля и воплощение практичности на вашей кухне

Их блеск можно сравнить с блеском драгоценных металлов. Они – настоящий акцент стиля в сервировке стола и качество без компромиссов.

Отличительной особенностью столовых приборов испанского бренда Jay является высокая плотность материала, поэтому поверхность изделий практически не содержит микропор, а грязи негде скапливаться. Данный тип стали устойчив к различным механическим повреждениям: царапинам, коррозии, окислению и сколам.

Впустите в свой дом праздник уже сегодня с линейкой столовых приборов торговой марки Jay от Гранд-Люкс!

Вернуться к списку

Производство консервов от компании «ОЛИМП СТАЛЬ» в Москве

Нержавеющая сталь. Производство консервов

Консервирование – это методика специальной обработки пищевых продуктов растительного или животного происхождения. Консервировать можно практически любые продукты, которые в результате осуществления специальной обработки, могут храниться длительное время. Указанная методика консервирования применима в т.ч для сушки, заквашивания и т.д. – квашеная соленая капуста, огурцы малосольные, сушеная рыба, грибы и т.п.

Консервировать можно практически любые продукты, которые в результате осуществления специальной обработки, могут храниться длительное время. Указанная методика консервирования применима в т.ч для сушки, заквашивания и т.д. – квашеная соленая капуста, огурцы малосольные, сушеная рыба, грибы и т.п.

В нашем обывательском понимании, под консервами мы подразумеваем любые пищевые продукты, которые расфасованы в герметичную тару любого вида. Это может быть металлическая тара (жесть, алюминий), стеклянная или полимерная тара. Любая тара, и консервируемое сырье, должны быть подвергнуты термической обработке для избегания попадания нежелательных микроорганизмов, их подавления. Консервирование позволяет сохранить пищевую ценность продукта, калорийность, состав в т.ч. витаминов (с незначительным уменьшением полезных свойств).

Консервы делятся на следующие виды: на мясные, мясорастительные, молочные, рыбные, овощные (соки, консервированные томаты и их продукты, обеденные блюда, овощи маринованные, квашенные продукты, гомогенизированные продукты детского питания, диетические консервы сбалансированного питания), фруктовые (компоты, соки, пюре, варенье и джемы).

Независимо от вида консервируемого сырья, технология производства практически не отличается. Все оборудование, используемое при производстве, изготавливается из нержавеющей стали «пищевых» марок AISI 304 и AISI 316

Описание первичного процесса переработки

Общий процесс осуществления консервирования состоит из переработки входящего сырья, приготовления смеси, пастеризации, гомогенизации смеси, приготовления и наполнения сахарным сиропом \ иными ароматическими ингредиентами, термической обработки (в т.ч. тары), резервирования, наполнения и укупорки. При производстве отдельных видов продукции (например, сгущенного молока, томатной пасты) потребуется еще сгущение, кристаллизация.

Для переработки овощей, плодов и ягод используются варочные котлы, ванны для мойки, протирочные машины, гомогенизаторы, бланширователи, смесители, транспортеры, установки для получения соковых концентратов, для фасовки измельченных компонентов и для варки варенья и джема и так далее. Оборудование для переработки овощей, плодов и ягод предназначено для изготовления компотов, варенья, джемов, консервированных и маринованных продуктов, квашенных, соленых и моченых овощей, и фруктов.

Оборудование для переработки овощей, плодов и ягод предназначено для изготовления компотов, варенья, джемов, консервированных и маринованных продуктов, квашенных, соленых и моченых овощей, и фруктов.

Сырье для консервирования, поступающее на производство, погружается на лоток (изготовленный из листовой нержавеющей стали марки AISI 304). Затем, сырье доставляется на участок мойки и чистки, где расположены моечные емкости и машина для чистки. Под воздействием воды и\или пара сырье проходит термическую обработку и чистку. Все элементы вышеуказанного оборудования изготавливаются из нержавеющей стали уже упомянутой марки.

Для полноценной переработки отдельных видов сырья необходима комплектация данного оборудования мельницами для измельчения, прессами и емкостями для получения готовой продукции. Обязательно наличие фильтрационного оборудования, где, например, соки, будут очищены от твердой фракции и т.д. Все емкости и оборудование изготавливаются из пищевой нержавеющей стали марки AISI 304, AISI 316.

Следующим этапом переработки является бланширование. Бланширование – это обработка продукта консервирования горячей водой, кипятком, паром. Это необходимо для разрушения ненужных ферментов, удаления воздуха из тканей, уничтожения вредных микроорганизмов. Для бланширования используется погружение плодов, фруктов и овощей в среду (теплая вода, кипяток и\или пар). Для производства бланширователей применяются пищевые нержавеющие стали марки AISI 316/316L.

В зависимости от обрабатываемого сырья, зачастую необходимо применение протирочных машин, которые измельчают, перемешивают продукты консервирования – избавляют сырье от кожуры, косточек, шелухи семечек и т.д. В таких аппаратах есть возможность финиширования (дополнительного измельчения). При производстве оборудования используется нержавеющая сталь марки 316/316L. Данные марки стали наиболее устойчивы к воздействию кислот.

Описание основного процесса переработки

Произведенную жидкую фракцию (например, соки) необходимо прокачивать в коммуникациях трубопровода из нержавеющей стали марки AISI 304, желательно молочного стандарта DIN 11850. Рабочие диаметры и толщина, зависят от плана производства. Насос должен быть произведен с использованием пищевой нержавеющей стали.

Рабочие диаметры и толщина, зависят от плана производства. Насос должен быть произведен с использованием пищевой нержавеющей стали.

В определенных случаях, сырье необходимо подвергать процедуре разваривания, проваривания (фасоль, кукуруза, горох и т.д.). Для этих целей используют разнообразные промышленные варки, которые изготавливаются из нержавеющей стали AISI 304, AISI 316.

Консервирование отдельных видов продукции, требует осуществление процессов гомогенизации. Гомогенизаторы осуществляют гомогенизацию нерастворимых сред, после чего мы получаем эмульсию и суспензию. Данный процесс можно осуществлять для получения сырья не только в пищевой промышленности.

Обрабатываемое сырье неизбежно контактирует с частями гомогенизатора, поэтому он изготавливается из высококачественной нержавеющей стали AISI 304, AISI 316. Для отдельных видов консервирования, например, овощей, гомогенизация конечно же не нужна.

После получения всех компонентов, которые необходимы для консервирования, продукт подлежит пастеризации или же термической обработке (в т. ч. тара). Конкретный вид обработки зависит от продукта консервирования. Например, соки необходимо пастеризовать, а консервируемые овощи подлежат термической обработке паром (если это приемлемо). Эти функции можно осуществлять на специальном оборудовании – пастеризаторе. Оборудование представляет собой модуль термической обработки. Целью пастеризации является полное уничтожение всех микроорганизмов. Здесь применяется технология краткосрочного нагрева и охлаждение продукта до предназначенной температуры хранения. По типам пастеризаторов они подразделяются на периодические и непрерывного действия. Для соков лучше использовать пастеризаторы непрерывного действия, а для производства, например, кетчупов – периодические.

ч. тара). Конкретный вид обработки зависит от продукта консервирования. Например, соки необходимо пастеризовать, а консервируемые овощи подлежат термической обработке паром (если это приемлемо). Эти функции можно осуществлять на специальном оборудовании – пастеризаторе. Оборудование представляет собой модуль термической обработки. Целью пастеризации является полное уничтожение всех микроорганизмов. Здесь применяется технология краткосрочного нагрева и охлаждение продукта до предназначенной температуры хранения. По типам пастеризаторов они подразделяются на периодические и непрерывного действия. Для соков лучше использовать пастеризаторы непрерывного действия, а для производства, например, кетчупов – периодические.

Из буфера консервируемый продукт попадает на пластинчатый теплообменник, где он нагревается до температуры пастеризации. Температура зависит от вида пастеризуемого продукта. Теплообменник изготавливается из нержавеющей стали марки AISI 316L, толщиной 0,6 мм. Затем продукт отправляется на участок трубной выдержки, где он находится при заданной температуре в течение определённого времени, необходимого для обеспечения правильной пастеризации. Регулирование подачи холодной воды осуществляется при помощи трёхходового регулирующего клапана. Процесс управления пастеризатором осуществляется с помощью контрольной панели из нержавеющей стали AISI 304.

Регулирование подачи холодной воды осуществляется при помощи трёхходового регулирующего клапана. Процесс управления пастеризатором осуществляется с помощью контрольной панели из нержавеющей стали AISI 304.

В производстве используются насосы для перекачивания вязких или иных жидкостей. Все соприкасающиеся с продуктом консервирования элементы должны изготавливаться из нержавеющей стали марки AISI 304.

Применяются также вакуум-выпарные установки, которые предназначаются для концентрации томатного сока в томатное пюре, для производства других овощных или фруктовых концентратов, сгущенного молока. С помощью насоса принудительной циркуляции вязких жидкостей пригорание продукта практически невозможно. Данное оборудование характеризуется высокой скоростью переработки, и изготавливается из пищевой нержавеющей стали марки AISI 304 по молочному стандарту.

Кристаллизатор предназначается для производства сгущенного молока. При выгрузке из вакуум-выпарных установок, молоко перекачивают в кристаллизаторы, охлаждают при глубоком вакууме, добавляют лактозу и направляют на фасовку.

Фасовка и упаковка готовой продукции

Дозаторы в процессах консервирования предназначаются для дозирования и наполнения металлических и иных типов банок. Это промышленное оборудование изготавливается из нержавеющей стали AISI 304.

После расфасовки по банкам и их укупорки, вся готовая продукция подлежит стерилизации в автоклаве. Автоклав – это герметичная емкость, где при высоких температурах и повышенном давлении, происходит быстрый процесс стерилизации продуктов. Этот процесс позволяет уничтожить бактерии и микроорганизмы. Посредством термообработки в автоклавах срок хранения продуктов консервирования значительно увеличивается. Автоклавы изготавливают из нержавеющей стали марки AISI 304.

Аппарат для консервирования – закатки металлических крышек изготавливается из нержавеющей стали марки AISI 304.

Во всех закрытых элементах оборудования желательно наличие СИП-системы очистки. Элементы клапанов и сама станция СИП-системы изготавливаются из нержавеющей стали марки AISI 304.

Конкретная толщина указанных здесь марок нержавеющей стали зависит от производственных задач и планируемой производительности, определяется в плане создания производства.

Наше предложение

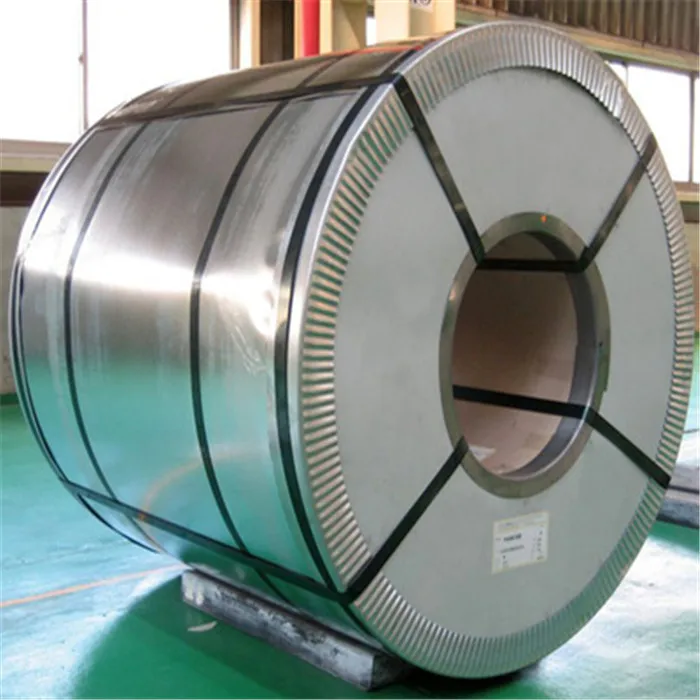

Наша компания сможет предложить Вам весь необходимый ассортимент нержавеющей стали, который Вам необходим. Прекрасно ориентируясь в условиях рынка нержавеющей стали, мы сможем предложить Вам товарные позиции под любой бюджет.

Мы проверяем (анализируем и сопоставляем) насколько запрашиваемая Вами нержавеющая сталь соответствует Вашим техническим целям и задачам. Стремимся предложить Вам именно ту нержавеющую сталь, которая будет применима и подойдет именно в Вашем случае.

Все наши специалисты имеют многолетний опыт работы с нержавеющей сталью и комплектующими. Наши сотрудники могут оказать профессиональные консультации и помощь по всем аспектам работы с нержавейкой.

Мы предлагаем большой ассортиментный ряд разнообразных марок нержавеющий стали, разной толщины и характеристик. Всю эту продукцию, а также комплектующие и элементы для сварки, монтажа мы можем поставить Вам «под ключ». Предлагаем полировку, резку, упаковку поставляемых товарных позиций.

Всю эту продукцию, а также комплектующие и элементы для сварки, монтажа мы можем поставить Вам «под ключ». Предлагаем полировку, резку, упаковку поставляемых товарных позиций.

Если для Ваших потребностей Вы не найдете требуемую марку стали, мы найдем аналог и организуем поставку из России или других стран.

Поставляем нержавеющую сталь со всего мира из Европы, Азии и России.

Мы оперативно доставим заказанную Вами нержавеющую сталь. Для осуществления доставки мы обладаем своим автопарком. В зависимости от стоимости заказа есть гибкая система скидок.

Вы также имеете возможность забрать заказанные товары с нашего склада в Подмосковье (г. Жуковский).

Цены предоставляются по запросу. Стоимость изделия зависит от количества и курса валют.

Нержавеющая сталь для пищевой промышленности| Милберг

Коррозия – одна из основных проблем оборудования для пищевой и многих других отраслей промышленности. Для решения этой задачи была изобретена нержавеющая сталь. Такая сталь представляет собой сплав, содержащий железо, хром и никель. Основным элементом, защищающим сталь от коррозии, является хром. Содержание хрома в нержавеющей стали составляет от 11% до 30%, а для получения необходимых механических свойств добавляют различное содержание никеля, молибдена, меди, серы, титана, ниобия и т.д. Классификация сталей по химическому составу позволяет подобрать марку в зависимости от требований для конкретного применения.

Такая сталь представляет собой сплав, содержащий железо, хром и никель. Основным элементом, защищающим сталь от коррозии, является хром. Содержание хрома в нержавеющей стали составляет от 11% до 30%, а для получения необходимых механических свойств добавляют различное содержание никеля, молибдена, меди, серы, титана, ниобия и т.д. Классификация сталей по химическому составу позволяет подобрать марку в зависимости от требований для конкретного применения.

Нержавеющая сталь является лучшим материалом для производства оборудования в пищевой промышленности.

Немного истории

На самом деле нержавеющий металл известен человечеству очень давно. При раскопках на территории Индии и Египта находят нержавеющие изделия, возраст которых исчисляется тысячелетиями. Несмотря на то, что открытие свойств нержавеющих сталей происходило по всему миру, изобретение «нержавейки» обычно приписывают английскому металлургу Гарри Бреарли. В ходе своих исследований по улучшению стволов винтовок в 1913 году он обнаружил, что добавление хрома, содержанием не менее 11%, делает сталь устойчивой к появлению коррозии и ржавчины.

Классификация нержавеющих сталей

Выделяют несколько видов нержавеющих сталей, различающихся по содержанию углерода и составу легирующих компонентов. Соотношение этих компонентов определяет сферу использования определенного типа стали.

Выделяют следующие типы сталей.

- Аустенитные (немагнитные).

Стали, содержащие большое количество хрома и никеля. Самая популярная – сталь 18/8, содержащая 18% хрома и 8% никеля. Основными достоинствами этой группы сталей, являются исключительная коррозионная стойкость, жаропрочность и холодостойкость, что делает их основными для применения в молокоперерабатывающей промышленности.

2. Ферритные (магнитные).

Стали, содержащие большое количество хрома (16-18%) и около 0,12% углерода. Никеля содержится незначительное количество. Эта группа также устойчива к коррозии и обладает высокой прочностью и хорошей пластичностью. Также распространена в пищевой промышленности. Используется для сильно окисляющих сред.

3. Мартенситные (магнитные).

Мартенситные стали содержат небольшое количество хрома (около 13%, что делает их более дешевыми по сравнению с остальными) и очень большой процент углерода (вплоть до 1%). Такой состав затрудняет формование и сваривание этих сталей, зато делает их крайне твердыми и прочными. Такие стали применяют в основном для изнашивающихся деталей, а также режущих инструментов.

Такие стали применяют в основном для изнашивающихся деталей, а также режущих инструментов.

4. Дуплексные.

Такие стали являются сочетанием составов предыдущих групп и обладают свойствами и тех и других. Так, например, аустенитно-ферритные сплавы более прочные, чем аустенитные и отличаются высокой пластичностью и устойчивостью к коррозии. Цена на них значительно выше других групп.

Подводя итог можно выделить три основных свойства, на которые нужно обращать внимание при выборе стали для пищевого оборудования.

- Достаточное содержание хрома. Нержавеющая сталь должна иметь содержание хрома не менее 11 процентов. Именно этот фактор делает ее устойчивой к ржавчине и коррозии.

- Высокая термостойкость. Большинство технологических процессов в пищевой промышленности предусматривает термическую обработку, поэтому материал, из которого изготовлено оборудование, должен быть устойчив к высоким температурам. Для сохранения термостойкости также важен достаточный процент содержания хрома и никеля.

- Устойчивость к воде и агрессивным средам. Практически все виды нержавеющих сталей выдерживают высокий уровень влажности и достаточно устойчивы к применению химических веществ.

Завод Милберг предлагает широкую линейку оборудования для переработки молока. В соответствии со стандартами обеспечения безопасности и гигиены пищевых продуктов все оборудование, производимое на заводе, изготовлено из высококачественной нержавеющей стали, разрешенной для применения в пищевой промышленности. Мы сотрудничаем только с проверенными поставщиками и можем подтвердить качество применяемых материалов документально.

Если у вас есть потребность приобрести оборудование для переработки молока, заполните заявку на сайте или свяжитесь с нашими специалистами по указанным телефонам.

Металлоснабжение и сбыт

Металлоснабжение и сбыт

Switch to English

- Прайс-листы

- Цены LME

- ООО ПКП “Теплообменные трубы” (582

поз.

)

) - ГК “Интерстилс-Новосибирск” (27828 поз.)

- “АНЭП-Металл” (7038 поз.)

- ООО ПО «Трубное решение» (9085 поз.)

- “БВБ-Альянс” (54610 поз.)

- Снабтехмет-Челябинск (9542 поз.)

Поиск по прайс-листам

Все компании

| Цены LME | |||

| Cash seller & settlement | |||

| Cobalt | 55688,80 | (0,00) | |

| Steel Scrap | 350,00 | (-5,00) | |

| Steel Rebar | 644,00 | (-2,00) | |

| NASAAC | 2305,00 | (9,00) | |

| Aluminium | 2307,50 | (37,00) | |

| Copper | 7729,50 | (-73,00) | |

| Zinc | 3186,50 | (-43,00) | |

| Nickel | 23127,00 | (-1090,00) | |

| Lead | 1916,50 | (-46,00) | |

| Aluminium Alloy | 1760,00 | (50,00) | |

| Tin | 20810,00 | (-367,00) | |

Марочник сталей КП420 Св-08ГС 70пп

Мониторинг цен

Центральный регион, Москва

14 сентября 2022 года

| Сортамент | Средняя цена | Индекс |

|---|---|---|

Арм. А500С ф10 А500С ф10 | 51,018.8 | -1.9 % |

| Арм.А500С ф12 | 49,312.5 | -4.3 % |

| Арм. В500С ф8 | 51,440.0 | 0.0 % |

| Проволока вр ф4-5 | 47,100.0 | -3.5 % |

| Проволока ок ф1,2 | 86,066.7 | -8.0 % |

| Катанка ф6,5 | 49,360. 0 0 | -1.1 % |

| Лист г/к 4 | 54,471.4 | 0.0 % |

| Лист х/к 0,8-1 | 60,516.7 | -0.9 % |

| Лист оц. 0,55 | 72,580.0 | -6.6 % |

| Труба ВГП 20х2,8 | 63,966.7 | 3.5 % |

| Труба ВГП 32х3,2 | 56,800.0 | -9. 2 % 2 % |

| Труба э/с 89х3,5 | 51,300.0 | 3.0 % |

| Труба э/с 102х3,5 | 52,133.3 | -4.6 % |

| Уголок р/п 63х5-6 | 61,100.0 | 0.4 % |

| Швеллер 10 | 71,785.7 | 1.7 % |

| Швеллер 12 | 73,813.3 | -1.0 % |

| Балка 30Б1 | 65,300. 0 0 | 3.2 % |

| Балка 30Ш1 | 62,900.0 | 3.5 % |

| Динамика: | -1.5 % | |

Опрос МСС

Что вы ждете от осени т.г.?

(проводится с 30-08 по 18-09-2022)Роста спроса и цен на стальную продукцию

Стагнацию и падение цен на стальной прокат

Стабильных цен и устойчивого спроса со стороны стройкомплекса

Неопределенность продолжится

Очередных потрясений на рынке металлов и не только

Металлургическая мозаика:

На территории ВНИИМЕТМАШа есть мастерская художницы Александры Ивлевой,

которую называют Weld Queen (королева сварки). Она ваяет интерактивные скульптуры из металла. Первой стал медитирующий кот Тихвами, созданный в 2015 г. Животное весом 250 кг должно настраивать на созерцание и спокойствие.

Она ваяет интерактивные скульптуры из металла. Первой стал медитирующий кот Тихвами, созданный в 2015 г. Животное весом 250 кг должно настраивать на созерцание и спокойствие.

Читать далее

История нержавеющей стали | Появление нержавейки в промышленности

История нержавеющей стали началась более двух веков назад, в 1797 году, когда ученый-химик Воклен, исследуя свойства хрома, обнаружил уникальную особенность данного металла – чрезвычайную устойчивость к воздействию кислоты. Прошло много лет, прежде чем это важное открытие нашло практическое применение в самых разных сферах нашей жизни.

Изобретение нержавеющей стали: у истоков

Версия основная – официальная

Официальным создателем нержавейки считается металлург Гарри Бреарли (Брирли) – английский исследователь, возглавлявший в начале 20 века лабораторию по изучению металлов. Деятельность лаборатории курировали сталеплавильные компании Шеффилда, первостепенной целью которых было изучение стальных сплавов, предназначавшихся для отливки оружейных стволов.

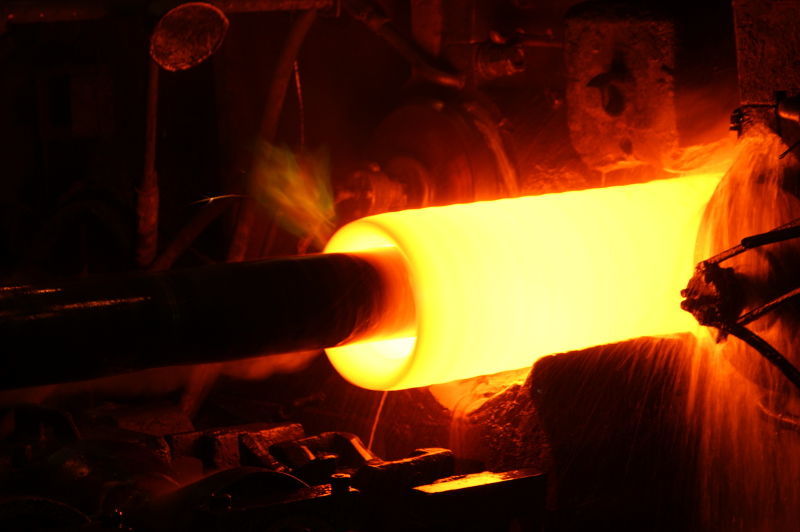

Пытаясь создать сплав с высокими прочностными и жаростойкими характеристиками, Бреарли добавлял к железу различные присадки и опытным способом исследовал получившиеся свойства металла. Неудачные образцы складировались тут же в лаборатории и со временем ржавели. Однажды ученый заметил, что одна из заготовок, отлитая больше месяца назад, не покрылась ржавчиной, а сохранила свой первоначальный блеск.

Этот состав, открытый случайно, и был взят за основу современных нержавеющих сплавов. В его состав входило железо, хром, марганец, углерод и кремний. Именно Гарри Бреарли в 1913 г. получил патент на первый мартенситный сплав, ставший предшественником современной марки AISI 420.

Другие исследователи нержавеющих металлов

Но не все согласны с первенством Бреарли в истории изобретения нержавейки. В 1821 г. французский исследователь Пьер Бертье доказал, что добавление никеля в состав сплава делает его устойчивым к ржавчине. Правда, у этого предшественника нержавейки выявилась другая проблема. Материал получался очень хрупким, что являлось серьезным недостатком для его использования. В дальнейшем над первоначальным рецептом работал ряд авторов. Один из них – Элвуд Хейнс подал документы для получения патента на год раньше Бреарли, но смог получить его только спустя семь лет.

Материал получался очень хрупким, что являлось серьезным недостатком для его использования. В дальнейшем над первоначальным рецептом работал ряд авторов. Один из них – Элвуд Хейнс подал документы для получения патента на год раньше Бреарли, но смог получить его только спустя семь лет.

В 1904 году Джиллет в производстве бритвы использовал сплав, химические свойства которого хорошо противостояли коррозийным процессам. Немецкий ученый Филипп Моннартц в 1911 г. опубликовал свои результаты изучения коррозионностойкой стали. Э. Маурэр и Б. Штраус в 1912 г. получили патент на аустенитный нержавеющий состав с высоким содержанием хрома и никеля.

Тем не менее, Бреарли был признан основоположником и главным исследователем дальнейших теоретических и практических разработок в области нержавейки.

Вывод нержавейки на массовый рынок

Бреарли продолжил свои опыты с необычной заготовкой и выяснил, что получившийся состав устойчив к воздействию кислот. Несомненно, у новой стали был большой потенциал. Несмотря на то, что в оружейном производстве применения она не нашла, ее успешно можно было использовать в других сферах.

Несмотря на то, что в оружейном производстве применения она не нашла, ее успешно можно было использовать в других сферах.

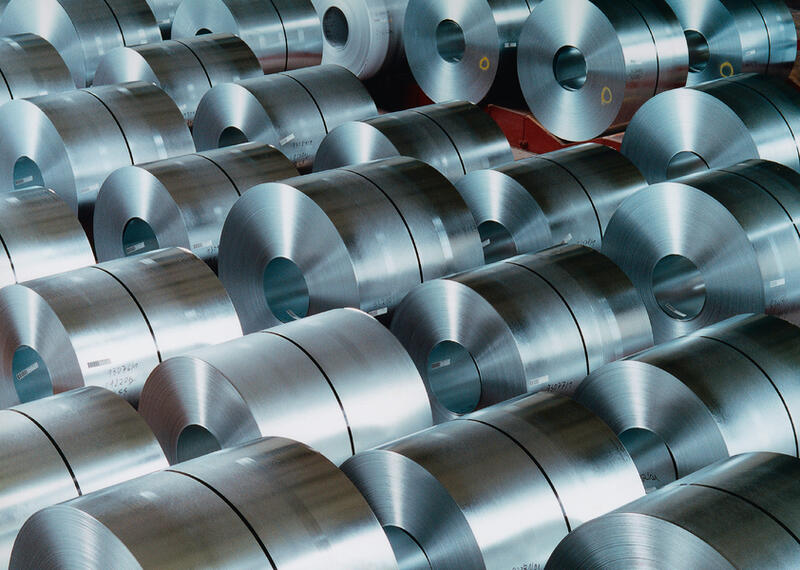

Ученый предложил ведущим металлургическим компаниям использовать прокат с новыми химическими свойствами для изготовления столовых приборов, но не встретил заинтересованности со стороны производителей. Они считали материал бесперспективным, дорогим в производстве и отказались изготавливать продукцию и продвигать ее на рынке. Дальнейшая судьба нержавейки оказалась под большим вопросом.

Но через год Э. Стюарт, сотрудник компании, производящей столовые приборы, согласился в качестве эксперимента выпустить пробную партию ножей. Продукция получила высокую оценку среди потребителей и, после усовершенствования технологии изготовления, компания Шеффилда признала хорошие перспективы нового изобретения на рынке.

Производство набирало обороты. Всего через несколько лет на изобретение были получены патенты в Европе, США и Канаде. В результате сотрудничества Бреарли и Хейнса была создана международная корпорация по производству и изготовлению продукции из мартенситных и ферритных нержавеющих сталей.

Популяризация нержавеющих сплавов

Широкую известность среди мировой общественности нержавеющая сталь получила чуть более 100 лет назад, после выхода заметки в New York Times о технологическом прорыве, совершенном компанией Шеффилда. По заявлению британского производителя, новый вид изделий не подвержен коррозии, не теряет первоначального блеска под воздействием воды и кислот, не покрывается пятнами и не тускнеет со временем.

Изначально новый сплав предназначался для изготовления столовых приборов, но уже через несколько лет стал использоваться в самых разных отраслях промышленности и машиностроения.

Типы нержавеющих сталей

В результате многочисленных экспериментов с базовым химическим составом и соотношением присадок были выделены основные группы сплавов:

- Ферритные – низкоуглеродные, с большим содержанием хрома (до 30%), пластичные и легкие в обработке.

- Мартенситные – хромисто-углеродные составы, обладающие высокой прочностью.

- Аустенитные (хромо-никелевые) – немагнитные сплавы, по антикоррозийным свойствам превосходящие ферритные и мартенситные.

- Комбинированные – сочетающие свойства аустенитных и ферритных сталей.

Нержавеющая сталь сегодня – основные сферы использования

Современную жизнь сложно представить без нержавейки. Когда нержавеющая сталь появилась в промышленности, это упростило многие технологические процессы и помогло модернизировать производство, вывести его совершенно на новый уровень развития.

Пищевая промышленность

Долговечный и практичный металл получил широкое распространение в пищевой промышленности. Оборудование, производственные линии, емкости и резервуары для транспортировки и хранения продукции, столовые приборы и посуда – роль нержавейки в этой сфере, действительно, огромна.

Медицина

В медицине нержавейка решила проблемы обработки и гигиеничности инструментов и рабочих поверхностей. Она используется при изготовлении медицинского оборудования и мебели, расходных материалов, инструментов.

Машиностроение

Основное назначение коррозионностойкой стали в данной отрасли – производство деталей, устройств и агрегатов для станкостроения, транспортного машиностроения, нужд промышленности.

Химическая промышленность

В нефтехимической промышленности коррозионностойкие стали используют в производстве реакторов, труб, агрегатов, узлов, конструкций, резервуаров, к которым предъявляются высокие требования прочности и стойкости к агрессивным средам.

Архитектура и строительство

В архитектуре и строительстве из нержавеющих сплавов изготавливаются элементы декора и отделки, опорные конструкции. Материал великолепно сочетается с деревом, стеклом, камнем и в любом интерьере будет смотреться превосходно.

Космос и авиация

В авиационно-космической промышленности материал незаменим для создания специального оборудования, приборов, деталей.

С годами возможности использования антикоррозийных сплавов только расширяются. Правильно подобранные и обработанные металлоизделия – идеальный материал для длительного и беспроблемного использования. В настоящее время существуют десятки разновидностей металлопроката нержавейки, свойства которого определяются требованиями соответствующей отрасли.

Технологии производства THERMOS GROUP

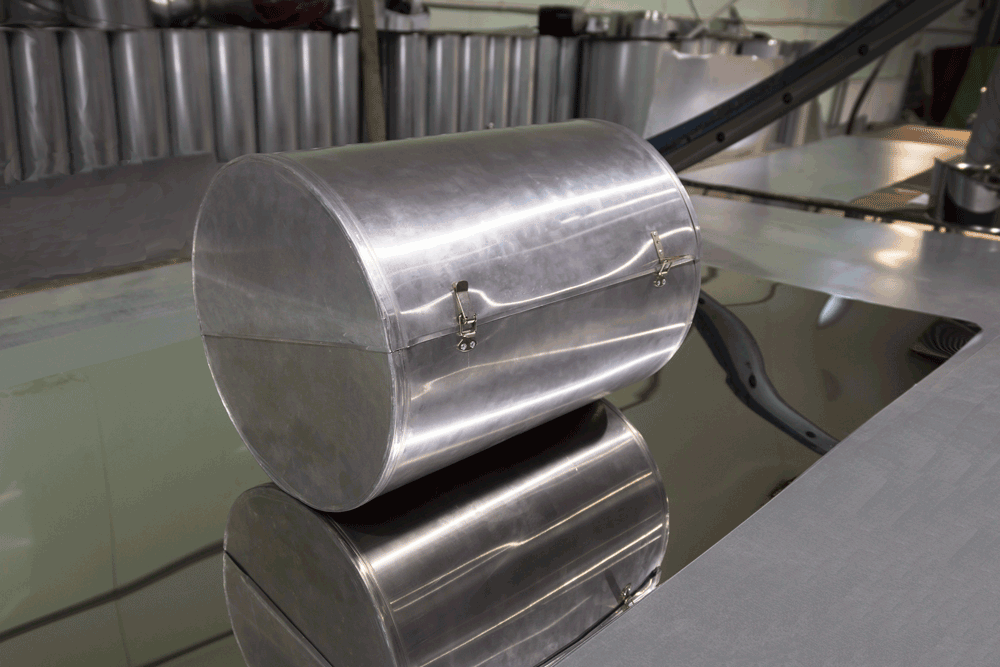

В 1966 г. торговая марка Geniune Thermos® Brand, являясь к тому моменту передовым производителем термосов, в кооперации с японским промышленным гигантом Taiyo Nippon Sanso Corporation (TNSC), создала первую в мире вакуумную бутылку из нержавеющей стали, по своим качественным характеристикам не уступающую стеклянным сосудам. До этого момента, термосы имели стеклянные колбы, поскольку изотермические свойства стекла значительно превышали свойства стали. Технологии создания вакуумных бутылок обогатили ассортимент термосов Geniune Thermos® Brand инновационными изделиями. Наработанный за пол столетия производственный и технологический опыт позволил Thermos Group усовершенствовать стальные вакуумные бутылки и сделать, по их подобию, стальные колбы термосов. Термосы со стальной колбой и вакуумной изоляцией Thermos® стали революционным изобретением, многократно превзошедшим по своим характеристикам все существовавшее ранее.

Наработанный за пол столетия производственный и технологический опыт позволил Thermos Group усовершенствовать стальные вакуумные бутылки и сделать, по их подобию, стальные колбы термосов. Термосы со стальной колбой и вакуумной изоляцией Thermos® стали революционным изобретением, многократно превзошедшим по своим характеристикам все существовавшее ранее.

На сегодняшний день, колоссальный опыт Thermos Group в развитии изотермических технологий в союзе с крупнейшей в Японии промышленной корпорацией TNSC ознаменовал начало новой эры для торговой марки Thermos®.

Стальные колбы Geniune Thermos® Brand постоянно совершенствуются. Инновационные разработки обеспечили минимальный зазор между внутренней колбой и внешним корпусом, максимально увеличив полезный объем изделия. Использование сплавов из сырья премиум-категории и материалов, сертифицированных по японским ЭКО-стандартам, сделало термосы легкими, прочными и компактными. Технология бесшовной сварки (STT) добавила корпусам прочности, что, в совокупности с конструкционными разработками, сделало термосы Geniune Thermos® Brand самыми устойчивыми и надежными из существующих аналогов.

Технология бесшовной сварки (STT) добавила корпусам прочности, что, в совокупности с конструкционными разработками, сделало термосы Geniune Thermos® Brand самыми устойчивыми и надежными из существующих аналогов.

Сегодня, термосы превратились в высокотехнологичные устройства с инновационными патентованными технологиями. Продукция Thermos® изготавливается на заводах в 6 городах мира – собственности компании Thermos Group. Для контроля качества производственного процесса, Thermos Group разработала строгие внутренние стандарты на базе японских стандартов качества, значительно превосходящие по своим показателям общемировые стандарты.

Мы обеспечиваем превосходство наших товаров за счет тщательного контроля качества материалов и технологий сборки на протяжении всего производственного процесса. Потребители, выбирающие продукцию торговой марки Thermos®, чувствуют себя спокойно и уверенно, поскольку знают, что они используют самые безопасные, надежные и экологичные варианты хранения еды и напитков в желаемом температурном режиме.

Стальные сплавы продукции Thermos®

Пружинная нержавеющая сталь 18/8 AISI 304. Для изготовления корпусов продукции Geniune Thermos® Brand используется нержавеющая пружинная сталь из никеля и алюминия в пропорциях 18/8. Это прочный, легко поддающийся обработке материал, устойчивый к действиям агрессивных сред, внешним повреждениям и вмятинам. Пружинная сталь, при существенных ударных и статических нагрузках, не испытывает остаточной деформации и способна противостоять релаксации напряжений. У нее высокие показатели текучести, упругости и выносливости. Такой сплав качественно сопротивляется явлению хрупкого разрушения и характеризуется достаточным уровнем пластичности. Необходимый предел текучести пружинной стали для корпуса получают за счет его закалки, которая дополняется отпуском (он выполняется при температуре от 300 до 480 градусов). Выбор именно такого интервала температур не случаен. Только при соблюдении таких стандартов, предел упругости корпуса становится максимально высоким, а термосы – максимально прочными.

Нержавеющая сталь 18/10 AISI 304. При производстве внутренней стальной колбы используется сырье JIS G4035 марки AISI 304 (Stainless steel) японского стандарта качества, из которого получают сплав стали 18/10 А категории. Это коррозийно-стойкий и жаропрочный сплав наивысшего качества, за счет которого стенки внутренней колбы обладают повышенной устойчивостью к разрушению, при взаимодействии с агрессивными средами, и высокими изотермическими показателями. Данный сплав исключает возможность выделения ядовитых токсинов в продукты питания при их длительном хранении в вакууме.

Медицинская (хирургическая) сталь AISI 316. В отдельных моделях термосов с широким горлом Geniune Thermos® Brand, предназначенных для хранения еды и напитков, стальные колбы изготовлены из медицинской стали. Сталь AISI 316 – сплав высшей категории по своим показателям гипоаллергенности, прочности, гигиеничности и антикоррозийным свойствам. Главный секрет хирургической стали – наличие оксидной плёнки из хрома и 2,5% молибдена, которая препятствует малейшему окислению продуктов внутри термоса. Именно эта пленка делает внутреннюю колбу абсолютно инертной к агрессивной среде (кислым, щелочным или соленым продуктами питания), значительно продлевая срок их безопасного хранения в термосах. Данный сплав, также, исключает возможность выделения ядовитых токсинов в продукты питания при их длительном хранении в вакууме.

Именно эта пленка делает внутреннюю колбу абсолютно инертной к агрессивной среде (кислым, щелочным или соленым продуктами питания), значительно продлевая срок их безопасного хранения в термосах. Данный сплав, также, исключает возможность выделения ядовитых токсинов в продукты питания при их длительном хранении в вакууме.

ВАЖНО! Высококачественные сплавы, в отличие от дешевых аналогов, гарантируют сохранение питательных свойств продуктов и предотвращают возможность гниения пищи в герметичном пространстве или возникновение патогенной флоры.

Вакуумная изоляция Thermos®

Технология вакуумизации Thermos® – разработка, не имеющая аналогов в мире. Производители термопосуды других марок использует стандартную технологию вакуумизации: в пространстве между стенками внешней и внутренней колбы создается вакуум и перенос тепла, обусловленный конвекцией и теплопроводностью воздуха, практически исключается. Однако, обеспечить глубокую степень вакуума в межстеночном пространстве достаточно сложно. Появление даже небольшого давления (10−4 –10−5 бар) приводит к существенному (на порядки) ухудшению теплоизоляции. Запатентованная технология Thermos® решила эту проблему, создав высокотехнологичное оборудование, позволяющее добиться глубокой вакуумной изоляции с фактическим отсутствием давления. Данные об используемом оборудовании являются коммерческой тайной. Технология вакуумной изоляции Thermos® передовая разработка, используемая в разных отраслях промышленности. Именно вакуумизация Thermos® и высочайшее качество сплавов делают продукцию Geniune Thermos® Brand уникальной по своим свойствам и длительности удержания температуры.

Появление даже небольшого давления (10−4 –10−5 бар) приводит к существенному (на порядки) ухудшению теплоизоляции. Запатентованная технология Thermos® решила эту проблему, создав высокотехнологичное оборудование, позволяющее добиться глубокой вакуумной изоляции с фактическим отсутствием давления. Данные об используемом оборудовании являются коммерческой тайной. Технология вакуумной изоляции Thermos® передовая разработка, используемая в разных отраслях промышленности. Именно вакуумизация Thermos® и высочайшее качество сплавов делают продукцию Geniune Thermos® Brand уникальной по своим свойствам и длительности удержания температуры.

Стальная колба и вакуумная изоляция Thermos®

- В обычных стальных бутылках тепло или холод проникают внутрь емкости

- Технология Thermos® cоздает вакуум между двумя стенками, практически полностью предотвращая теплообмен

- Вакуумная изоляция сохраняет напиток холодным или горячим, вне зависимости от окружающей температуры

Стеклянная колба и вакуумная изоляция Thermos®

В продукции Geniune Thermos® Brand используется стеклянная колба. Несравненным преимуществом данных термосов является их стоимость. Существенным минусом является большая хрупкость стеклянной колбы, в сравнении со стальной, и ограничения, накладываемые на методы и места использования таких термосов. Стеклянная и стальная колба равны по своим изотермическим свойствам и гигиеничности.

Несравненным преимуществом данных термосов является их стоимость. Существенным минусом является большая хрупкость стеклянной колбы, в сравнении со стальной, и ограничения, накладываемые на методы и места использования таких термосов. Стеклянная и стальная колба равны по своим изотермическим свойствам и гигиеничности.

В производстве стеклянных колб продукции Thermos® используется боросиликатное стекло (розовая колба) с содержанием кварца не менее 70%. Боросиликатное стекло – особый вид силикатных стекол, в которое помимо основных компонентов (оксидов): кварцевого песка (оксид кремния), углеродистого натрия (соды) и известняка (оксида кальция) – добавлен оксид бора (В2О3). Именно благодаря оксиду бора стекло становится прочнее и устойчивее к низким (до -80 °С) и высоким температурам (до 525 °С), и приобретает инертность к агрессивным средам – кислым, щелочным или соленым пищевым продуктам.

В сравнение с термосами со стеклянной колбой других производителей, термосы Geniune Thermos® Brand обладают повышенной прочностью и защитой внутренней колбы за счет дополнительных трех амортизаторов, размещенных между внешней и внутренней колбой, и дополнительным амортизатором большего диаметра в основании стеклянной колбы. Данная защита предохраняет колбу от повреждений в случае ударов или падения термоса на жесткую поверхность. Каждая колба на заводах Thermos® выдувается отдельно без использования продуктов вторичной переработки и проходит тестирование на прочность. После проверки, на колбу наносится посеребренный зеркальный слой, обеспечивающий дополнительные антимикробные свойства термосу.

Данная защита предохраняет колбу от повреждений в случае ударов или падения термоса на жесткую поверхность. Каждая колба на заводах Thermos® выдувается отдельно без использования продуктов вторичной переработки и проходит тестирование на прочность. После проверки, на колбу наносится посеребренный зеркальный слой, обеспечивающий дополнительные антимикробные свойства термосу.

Между крышкой термоса и стеклянной колбой также установлено кольцо из медицинского силикона, обеспечивающее дополнительную устойчивость колбе внутри корпуса и выполняющее амортизационную роль в верхней части устройства.

Термосы со стеклянной колбой с технологией вакуумной изоляции Thermos® показывают очень высокие качественные характеристики по длительности удержания температур.

Внутреннее устройство корпуса термоса Thermos® со стеклянной колбой

Материалы и конструкторские решения Thermos®

Пластик полипропилен (BPA FREE).

В моделях ассортиментных линеек Geniune Thermos® Brand и подбренда ThermoCafe by Thermos™ пластиковые корпуса, крышки и пробки по типу клапанов состоят из полипропилена, который не содержит токсичный Бисфенол-А (BPA FREE) и безопасен для здоровья. Для заводов Thermos Group изготавливаются гранулы чистейшего полипропилена высшего качества. В дальнейшем, их смешивают со стабилизаторами цветовых гамм. Цветовые решения продукции Thermos® достигается путем применения патентованных технологий смешивания красок при плавлении гранул полипропилена. Все цвета ассортиментных линеек не имеют полных аналогов у других производителей.

ВАЖНО! Большинство пластмассовых и пластиковых изделий при длительном контакте с органической пищей или нагреве выделяют Бисфенол-А (BPA), что делает их опасными для использования в производстве пищевой тары или элементов посуды.

Пластик Tritan®.

При производстве пластиковых крышек и поильников некоторых ассортиментных линеек Geniune Thermos® Brand используется Tritan®. Tritan® — сополиэфир нового поколения, который сочетает в себе прозрачность, вязкость, термостойкость и устойчивость к любому химическому воздействию. Он производится без использования бисфенола А (BPA) и тоже абсолютно безопасен для здоровья.

Tritan® — сополиэфир нового поколения, который сочетает в себе прозрачность, вязкость, термостойкость и устойчивость к любому химическому воздействию. Он производится без использования бисфенола А (BPA) и тоже абсолютно безопасен для здоровья.

Пищевой силикон.

Прокладки, кольца и закрывающие механизмы в изотермической посуде и термосах Geniune Thermos® Brand выполнены из качественного пищевого силикона. Пищевой силикон производится на заводах Thermos Group c соблюдением всех нормативных правил производства, что делает его инертным. Все силиконовые детали функциональны и долговечны. К их безусловным преимуществам можно отнести полную безопасность для здоровья. Пищевой силикон не окисляется и не выделяет вредных веществ даже при сильном нагреве. Это совершенно гипоаллергенный материал, на 100% гигиеничный и экологичный.

Технология бесшовной сварки (STT)

Сварочный процесс STT (сокращение от английского термина «Surface Tension Transfer» – перенос за счет сил поверхностного натяжения) – преемник обычного процесса полуавтоматической сварки в среде защитного газа, реализующего метод переноса короткими замыканиями. Однако STT принципиально отличается от него возможностью прямого управления условиями переноса наплавляемого металла в сварочную ванну. Несмотря на большую стоимость таких систем по сравнению с оборудованием традиционного типа, для достижения максимальных требований к качеству сварных соединений на заводах Thermos Group применяется исключительно данная технология при изготовлении термосов.

Однако STT принципиально отличается от него возможностью прямого управления условиями переноса наплавляемого металла в сварочную ванну. Несмотря на большую стоимость таких систем по сравнению с оборудованием традиционного типа, для достижения максимальных требований к качеству сварных соединений на заводах Thermos Group применяется исключительно данная технология при изготовлении термосов.

Термосумки Thermos® и технология IsoTec®

Термосумки Thermos® обеспечивают автономное сохранение температуры внутри сумки без источников внешней энергии. Помещенные в термосумку продукты питания, готовые блюда или любая другая продукция, нуждающаяся в определенном температурном режиме, не теряет свои качественные характеристики из-за воздействия окружающей среды. Секрет их особых свойств в компоновке материалов внутренних слоев – технологии IsoTec®.

Внешний (наружный) слой термосумок Thermos® состоит из полиэстера 200D+600D или нейлона, благодаря которым изделие более долговечно и легко очищается от загрязнений. В основном отделении термосумки находится внутренний слой PEVA®, который не пропускает горячий или холодный воздух снаружи. Cлой PEVA® экологичен, безопасен для жизни и здоровья, гигиеничен, абсолютно водонепроницаем и прост в уходе. Между наружным слоем и внутренним слоем PEVA® находится вспененный полиэтилен и мембрана. Последовательность расположения слоев и используемых для них материалов являются запатентованной разработкой Thermos Group называются технологией IsoTec®. Именно эта продуманная технология многоуровневой структуры изоляции обеспечивает сохранение температурного режима.

В основном отделении термосумки находится внутренний слой PEVA®, который не пропускает горячий или холодный воздух снаружи. Cлой PEVA® экологичен, безопасен для жизни и здоровья, гигиеничен, абсолютно водонепроницаем и прост в уходе. Между наружным слоем и внутренним слоем PEVA® находится вспененный полиэтилен и мембрана. Последовательность расположения слоев и используемых для них материалов являются запатентованной разработкой Thermos Group называются технологией IsoTec®. Именно эта продуманная технология многоуровневой структуры изоляции обеспечивает сохранение температурного режима.

Изотермические свойства термосумок Thermos® можно усилить за счет использования аккумуляторов температуры Thermos®.

Аккумуляторы температуры представляют собой пакеты с гелем, состоящим на 80,7% из воды, 16,1% этандиола, 2,4% абсорбирующей смолы и 0,8% целлюлозы. Пакеты с гелем предварительно разогревают/охлаждают до нужных температур и размещают во внутреннем отделении термосумок Thermos®. Аккумуляторы температуры Thermos® превосходят по качеству аналоги других производителей.

Аккумуляторы температуры Thermos® превосходят по качеству аналоги других производителей.

Повышение точности обработки нержавеющей стали

Фото предоставлено micrometal GmbH

Нержавеющая сталь обладает многочисленными преимуществами материала для множества промышленных применений, но выбранная технология обработки может повлиять на качество и целостность деталей и компонентов, изготовленных из этого универсального металла.

В этой статье оценивается обоснование использования нержавеющей стали для множества деталей и компонентов, а также рассматривается роль фотохимического травления как технологии обработки, которая может обеспечить производство инновационных и высокоточных конечных продуктов.

Нержавеющая сталь представляет собой в основном низкоуглеродистую сталь, содержащую 10 или более процентов хрома по весу. Добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. При механическом или химическом повреждении эта пленка самовосстанавливается при условии присутствия кислорода — даже в очень малых количествах. Коррозионная стойкость и другие полезные свойства стали улучшаются за счет повышенного содержания хрома и добавления других элементов, таких как молибден, никель и азот.

При механическом или химическом повреждении эта пленка самовосстанавливается при условии присутствия кислорода — даже в очень малых количествах. Коррозионная стойкость и другие полезные свойства стали улучшаются за счет повышенного содержания хрома и добавления других элементов, таких как молибден, никель и азот.

Нержавеющая сталь обладает многочисленными преимуществами. Во-первых, материал устойчив к коррозии, а хром является легирующим элементом, который придает нержавеющей стали это качество. Низколегированные марки устойчивы к коррозии в атмосферных условиях и чистой воде; высоколегированные марки могут противостоять коррозии в большинстве кислот, щелочных растворов и хлорсодержащих сред, что делает их свойства полезными в технологических установках.

Специальные сплавы с высоким содержанием хрома и никеля устойчивы к образованию окалины и сохраняют высокую прочность при высоких температурах. Нержавеющая сталь широко используется в теплообменниках, пароперегревателях, котлах, нагревателях питательной воды, клапанах и основных линиях, а также в авиационной и аэрокосмической технике.

Чистота также имеет большое значение. Легко очищаемая нержавеющая сталь делает ее лучшим выбором для строгих гигиенических условий, таких как больницы, кухни и предприятия пищевой промышленности, а яркая поверхность из нержавеющей стали, за которой легко ухаживать, обеспечивает современный и привлекательный внешний вид.

Наконец, с точки зрения стоимости, а также с учетом стоимости материалов и производства, а также стоимости жизненного цикла, нержавеющая сталь часто является наименее дорогим вариантом материала, а также на 100 % пригодна для вторичной переработки, что обеспечивает завершение полного жизненного цикла.

ФОТОХИМИЧЕСКОЕ ТРАВЛЕНИЕ

«Группа травления» компании micrometal (включающая HP Etch и Etchform) осуществляет травление различных металлов с точностью, не имеющей аналогов в мире. Толщина обрабатываемых листов и фольг колеблется от 0,003 до 2000 мкм. Однако нержавеющая сталь остается выбором номер один для многих клиентов компании благодаря ее универсальности, многочисленным доступным маркам, большому количеству родственных сплавов, благоприятным свойствам материала (как упоминалось выше) и широкому спектру отделки. Это предпочтительный металл для многих применений в самых разных отраслях промышленности, микрометалл, специализирующийся на обработке 1.4310: (AISI 301), 1.4404: (AISI 316L), 1.4301: (AISI 304) и хорошо известных аустенитных металлов. различные ферритные, мартенситные (1,4028 Mo/7C27Mo2) или дуплексные стали, инвар и сплав 42.

Это предпочтительный металл для многих применений в самых разных отраслях промышленности, микрометалл, специализирующийся на обработке 1.4310: (AISI 301), 1.4404: (AISI 316L), 1.4301: (AISI 304) и хорошо известных аустенитных металлов. различные ферритные, мартенситные (1,4028 Mo/7C27Mo2) или дуплексные стали, инвар и сплав 42.

По сравнению с традиционными технологиями обработки листового металла фотохимическое травление (при котором производятся прецизионные компоненты путем выборочного удаления металла через маску фоторезиста) имеет ряд неотъемлемых преимуществ. Что наиболее важно, фотохимическое травление позволяет производить детали, в то же время устраняя деградацию материала, поскольку во время обработки не используются тепло или сила. Кроме того, этот процесс позволяет производить детали почти безграничной сложности, поскольку свойства компонентов одновременно удаляются с помощью химических травителей.

Инструменты для травления либо цифровые, либо стеклянные, поэтому нет необходимости начинать резать дорогие и трудно адаптируемые стальные формы. Это означает, что большое количество продуктов может быть воспроизведено с абсолютно нулевым износом инструмента, гарантируя, что первая и миллионная произведенные детали будут точно такими же.

Это означает, что большое количество продуктов может быть воспроизведено с абсолютно нулевым износом инструмента, гарантируя, что первая и миллионная произведенные детали будут точно такими же.

Цифровая и стеклянная оснастка также может быть адаптирована и заменена очень быстро и экономично (часто в течение часа), что делает ее идеально подходящей как для прототипов, так и для крупносерийного производства. Это позволяет «безрисковую» оптимизацию конструкции без финансовых затрат. Время выполнения работ оценивается в 9На 0% быстрее, чем для штампованных деталей, штамповка также требует значительных предварительных инвестиций в изготовление пресс-форм.

СЕТКИ, ФИЛЬТРЫ, СИТА И ИЗГИБКИ

травление микрометаллом множества компонентов из нержавеющей стали, включая сетки, фильтры и сита, а также плоские и гибкие пружины.

Фильтры и сита требуются во многих отраслях промышленности, и заказчики часто требуют сложности и достижения чрезвычайно высоких параметров точности. Процесс фотохимического травления micrometal используется для изготовления множества фильтров и сит для применения в нефтехимической, пищевой, медицинской и автомобильной промышленности (где используются фильтры фототравления из-за их высокой прочности на растяжение). в системах впрыска топлива и в гидравлических устройствах). Компания micrometal разработала технологию фотохимического травления, позволяющую точно контролировать процесс травления в трех измерениях. Это облегчает создание сложной геометрии, а применительно к изготовлению сеток и сит значительно сокращает время выполнения заказа. Кроме того, специальные функции и различные формы апертур могут быть включены в одну сетку без увеличения затрат.

Процесс фотохимического травления micrometal используется для изготовления множества фильтров и сит для применения в нефтехимической, пищевой, медицинской и автомобильной промышленности (где используются фильтры фототравления из-за их высокой прочности на растяжение). в системах впрыска топлива и в гидравлических устройствах). Компания micrometal разработала технологию фотохимического травления, позволяющую точно контролировать процесс травления в трех измерениях. Это облегчает создание сложной геометрии, а применительно к изготовлению сеток и сит значительно сокращает время выполнения заказа. Кроме того, специальные функции и различные формы апертур могут быть включены в одну сетку без увеличения затрат.

Фото предоставлено micrometal.

В отличие от традиционных технологий обработки, фотохимическое травление обеспечивает более высокий уровень сложности при производстве тонких прецизионных стальных сеток, фильтров и сит.

Благодаря одновременному удалению металла во время травления можно использовать несколько геометрий апертуры без больших затрат на инструмент или обработку, а там, где перфорированные листы склонны к деформации, сетка с фототравлением не имеет заусенцев и напряжений, а деградация материала отсутствует.

Фотохимическое травление не изменяет чистоту поверхности обрабатываемого материала, не используется контакт металл-металл или источник тепла, которые могут изменить свойства поверхности. Таким образом, этот процесс может обеспечить уникально высокоэстетическую отделку нержавеющей стали, что делает ее подходящей для декоративного применения.

Компоненты из нержавеющей стали с фотохимическим травлением также часто используются в критически важных для безопасности или экстремальных условиях условиях, таких как тормозные системы с АБС и системы впрыска топлива. изменить усталостную прочность стали. Альтернативные технологии обработки, такие как механическая обработка и проволока, часто оставляют небольшие заусенцы и отлитые слои, которые могут ухудшить характеристики пружины. Фотохимическое травление

устраняет потенциальные места излома в зерне материала, создавая изгибы без заусенцев и слоев повторного литья, обеспечивая более длительный срок службы продукта и более высокую надежность.

SUMMARY

Сталь и нержавеющая сталь обладают целым рядом характеристик, которые делают их идеально подходящими для многочисленных общепромышленных применений. Хотя фотохимическое травление считается относительно простым материалом для обработки с помощью традиционных технологий обработки листового металла, оно предлагает производителям значительные преимущества при производстве сложных и критически важных компонентов.

Травление не требует сложной оснастки, позволяет быстро перейти от объемов прототипов к крупносерийному производству, предлагает почти неограниченную сложность деталей, производит компоненты без заусенцев и напряжений, не влияет на состояние и свойства металла, подходит для всех марок стали, и достигает точности до ±0,025 мм, и все это при сроках поставки, измеряемых днями, а не месяцами.

Универсальность процесса фотохимического травления делает его привлекательным вариантом для изготовления деталей из нержавеющей стали в самых разных областях применения и стимулирует инновации, поскольку устраняет препятствия для инженеров-конструкторов, присущие традиционным технологиям обработки листового металла.

www.micrometal.de

Об авторе: Йохен Керн, руководитель отдела продаж и маркетинга, micrometal GmbH.

Процесс изготовления нержавеющей стали | ChinaSavvy

Мы рады сообщить вам, что название нашей компании было изменено с Chinasavvy на Omnidex . Посетите наш новый веб-сайт для получения последних обновлений: «OmnidexCN» |

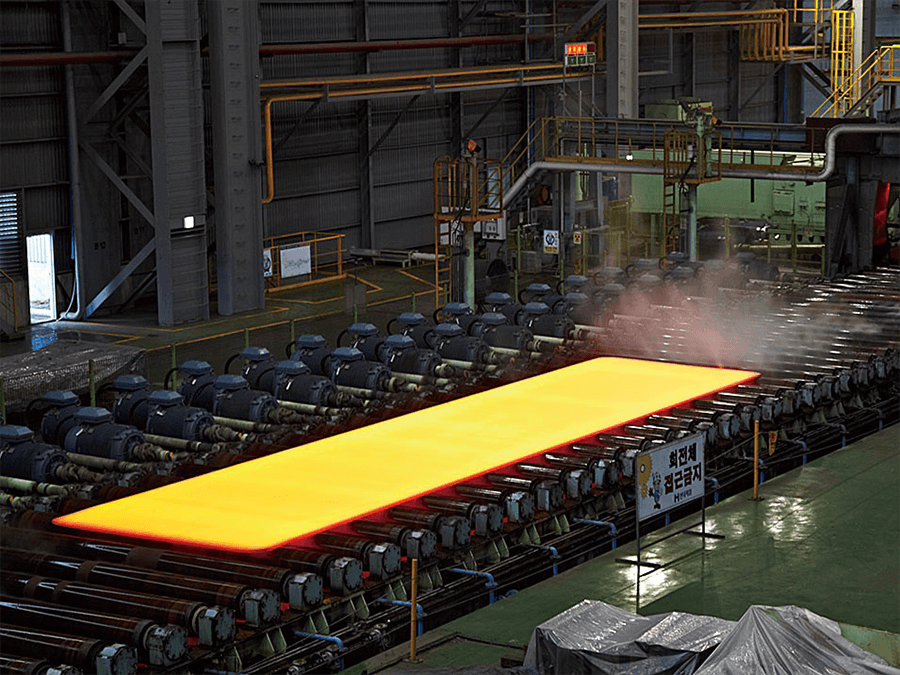

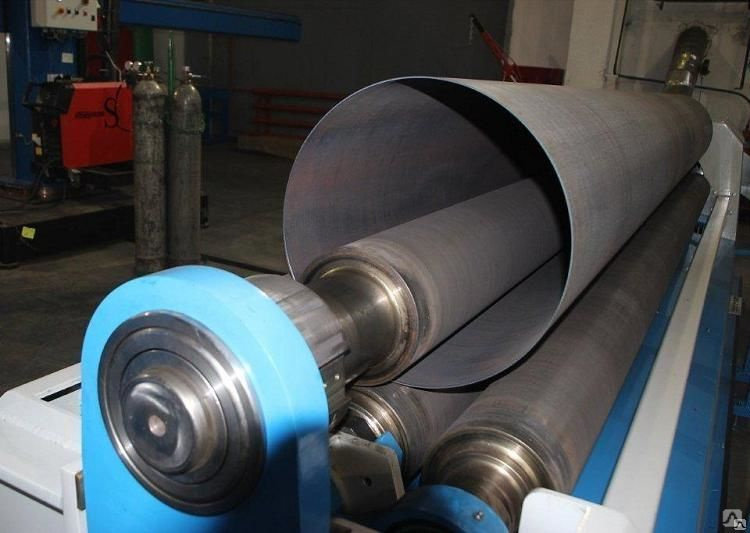

Когда дело доходит до процесса изготовления нержавеющей стали, можно изготавливать все нержавеющие стали, особенно аустенитные марки. Обычно используемые аустенитные марки могут быть подвергнуты глубокой вытяжке, горячей штамповке, холодной штамповке, фальцовке, прокатке и прядению.

Обладая высокой прочностью и скоростью упрочнения, аустенитные нержавеющие стали известны своей высокой пластичностью. Это, в свою очередь, позволяет производить холодную штамповку этих марок нержавеющей стали в изделия глубокой вытяжки.

Процесс производства нержавеющей стали также включает в себя производство других изделий холодной штамповки из других марок нержавеющей стали без возникновения раскола.

Процессы изготовления нержавеющей стали включают:

- Рабочее упрочнение

- Обработка

- Сварка

- Мягкая пайка

- Серебряный припой (пайка)

Нагартовка

В зависимости от типа марки нержавеющей стали, используемой в производственном процессе, металлы могут подвергаться деформационному упрочнению при холодной штамповке.

Аустенитные марки нержавеющей стали затвердевают с высокой скоростью, но скорость холодной обработки нержавеющих сталей серии 400 немного выше, чем у простых углеродистых сталей. Из-за высокой скорости холодной обработки аустенитных марок этот металл подходит для применений, где требуется высокая устойчивость к коррозии и прочность.

Обратите внимание, однако, что аустенитные марки можно упрочнить только с помощью процессов деформационного упрочнения, тогда как мартенситные марки можно упрочнить с помощью термической обработки, такой как отпуск и закалка. Ферритные марки можно упрочнять с помощью процессов холодной обработки давлением, но скорость низкая, что, в свою очередь, затрудняет достижение высоких требований к прочности.

Ферритные марки можно упрочнять с помощью процессов холодной обработки давлением, но скорость низкая, что, в свою очередь, затрудняет достижение высоких требований к прочности.

Также обратите внимание, что марки нержавеющей стали, которые обладают самой высокой скоростью упрочнения, обычно также имеют самую высокую магнитную проницаемость (для количества процессов холодной обработки).

Холодное волочение, метод холодной обработки, позволяет повысить предел прочности при растяжении марок нержавеющей стали (обычно 304, 302 и 301) до 2000 МПа. Обратите внимание, что высокая прочность на растяжение ограничена тонкими сечениями и тонкой проволокой.

По мере увеличения размера материала холодная обработка, необходимая для достижения высоких характеристик растяжения, становится непригодной. Это происходит из-за быстрой скорости упрочнения больших поверхностей.

Скорость упрочнения в процессе производства нержавеющей стали:

Здесь важно отметить, что серия сплавов нержавеющей стали 400 обладает магнитными свойствами при комнатной температуре, что приводит к такой же скорости наклепа, как и у низкоуглеродистых сталей. Изделия из проволоки серии 400 могут подвергаться холодной обработке давлением для достижения предела прочности при растяжении до 1000 МПа, в то время как стержневые изделия обычно подвергают холодной обработке давлением при более высоких скоростях, чем 850 МПа.

Изделия из проволоки серии 400 могут подвергаться холодной обработке давлением для достижения предела прочности при растяжении до 1000 МПа, в то время как стержневые изделия обычно подвергают холодной обработке давлением при более высоких скоростях, чем 850 МПа.

В то время как ферритные сорта нержавеющей стали не могут подвергаться термической обработке, мартенситные сорта могут. Используя процессы закалки и отпуска мартенситных марок стали, производители могут добиться максимальной механической и коррозионной стойкости.

С повышением температуры скорость упрочнения имеет тенденцию к снижению. Нержавеющие стали претерпевают серьезную деформацию в процессе холодной обработки давлением при низких скоростях формования.

Обработка

Аустенитные марки нержавеющей стали, как правило, трудно поддаются механической обработке, но производители нержавеющей стали разработали марку нержавеющей стали для свободной обработки – 303. Обратите внимание, что также доступны версии для свободной обработки как для ферритных, так и для мартенситных марок.

Благодаря наличию сульфида марганца, играющего роль стружколома, марки 430F и 416 также обладают улучшенной обрабатываемостью. Высокий уровень серы приводит к снижению пластичности, что, в свою очередь, приводит к запрету на сварку, гибку и методы холодной ковки.

Наличие неметаллических включений в легкообрабатываемых марках означает, что эти марки на самом деле обладают меньшей коррозионной стойкостью, что делает их непригодными для использования в тяжелых условиях, например, в судостроении.

Версии аустенитных нержавеющих сталей с улучшенной обрабатываемостью (например, марки 316 и марки 304) производятся с помощью процессов плавки стали — процесса, который имеет достаточный эффект стружкодробления, а также возможность значительно улучшить обрабатываемость нержавеющей стали без снижения прочности металла. механические свойства, такие как свариваемость, стойкость к коррозии и формуемость.

Обработка нержавеющей стали:

- При обработке нержавеющей стали крайне важно, чтобы станок был безвибрационным и прочным.

Для правильной работы станка требуется достаточное количество энергии.

Для правильной работы станка требуется достаточное количество энергии. - Постоянная подача необходима для того, чтобы обеспечить правильное размещение работы.

- Обработка нержавеющей стали требует надлежащего использования охлаждающих и смазочных материалов. Например, при обработке аустенитных сплавов на режущих кромках инструмента создается большое количество тепла.

- Большие инструменты могут применяться в процессе изготовления нержавеющей стали, чтобы способствовать рассеиванию выделяемого тепла.

- Режущие кромки инструмента должны быть острыми. Использование тупых инструментов в процессе производства нержавеющей стали может привести к упрочнению поверхности металла, а также к остеклению.

- Баланс между легким резом и глубиной чрезвычайно важен, так как необходима достаточная глубина, чтобы инструмент не способствовал наклепу.

Сварка

Несмотря на то, что почти все марки нержавеющей стали можно сваривать, каждая нержавеющая сталь имеет различную свариваемость, при этом аустенитные марки являются наиболее легко свариваемыми. Свариваемость каждой нержавеющей стали зависит от типа или группы, к которой она принадлежит.

Свариваемость каждой нержавеющей стали зависит от типа или группы, к которой она принадлежит.

Мартенситные марки имеют высокое содержание углерода, а это означает, что во время сварки требуется особая осторожность, и, хотя ферритные марки обладают отличной свариваемостью, сварку следует выполнять с максимальной осторожностью.

Сварка аустенитных нержавеющих сталей

При использовании всех обычных методов электросварки эти группы нержавеющих сталей легко свариваются. Марки с низким содержанием углерода применяют для тяжелых профилей, решая вопросы сенсибилизации и межкристаллитной коррозии.

Марка 303 (марка, допускающая механическую обработку) подвержена горячему растрескиванию и поэтому не является выбранной или предпочтительной маркой, когда речь идет о сварке.

Узнайте больше об аустенитных нержавеющих сталях.

Сварка мартенситных нержавеющих сталей

За исключением марки 416 (которая является легкообрабатываемой маркой с высоким содержанием серы), эту группу нержавеющих сталей можно сваривать с аустенитными присадочными прутками. Использование этих типов стержней приводит к повышению пластичности.

Использование этих типов стержней приводит к повышению пластичности.

Обратите внимание, однако, что твердые и хрупкие зоны образуются рядом с самим сварным швом при использовании аустенитных присадочных стержней. Крайняя осторожность необходима как в процессах предварительного нагрева, так и в процессах после сварки, поскольку в вышеупомянутых зонах может произойти растрескивание.

Узнайте больше о мартенситных нержавеющих сталях.

Сварка ферритных нержавеющих сталей

Из-за повышенной чувствительности, недостаточной пластичности и чрезмерного роста зерен нержавеющие стали этой группы не обладают хорошей свариваемостью. Однако для решения некоторых из этих проблем применяется термообработка после сварки.

Присадочные металлы, которые помогают повысить ударную вязкость, могут быть из аустенитных марок, и, поскольку чрезмерный рост зерна является такой проблемой, которую очень трудно решить, большинство марок сваривают только в тонких слоях.

Стабилизированные ферритные нержавеющие стали также обладают лучшей свариваемостью. В то время как в обычных марках этой группы используются аустенитные наполнители, марка 3CR12 (с низким содержанием углерода) легко поддается сварке и даже может использоваться в толстолистовом прокате.

В то время как в обычных марках этой группы используются аустенитные наполнители, марка 3CR12 (с низким содержанием углерода) легко поддается сварке и даже может использоваться в толстолистовом прокате.

Узнайте больше о ферритных нержавеющих сталях.

Сварка дуплексных нержавеющих сталей

Дуплексные нержавеющие стали, хотя и не обладают такой хорошей свариваемостью, как аустенитные марки, обладают хорошей свариваемостью. Для этой группы нержавеющих сталей можно использовать стандартные процессы сварки, и, как преимущество, эта группа имеет более низкий коэффициент теплового расширения по сравнению с аустенитной группой нержавеющих сталей.

Сварка разнородных металлов

Возможна сварка различных марок нержавеющей стали (например, 430 и 304). Обратите внимание, что меры предосторожности во время этого процесса изготовления нержавеющей стали жизненно важны.

Чтобы уменьшить влияние разбавления на нержавеющую сталь, рекомендуется использовать сверхлегированные аустенитные сварочные прутки. Примером этого может быть использование марки 309.

Примером этого может быть использование марки 309.

Вы можете узнать больше о сварке, посетив нашу страницу сварки TIG нержавеющей стали.

Мягкая пайка

Процесс производства нержавеющей стали, используемый производителями, мягкая пайка включает использование свинцово-оловянного припоя, используемого для пайки всех марок нержавеющей стали. В тех случаях, когда изготавливаемый продукт будет использоваться в пищевой промышленности или на транспорте, следует избегать применения свинцовых припоев.

Кроме того, в тех случаях, когда механическая прочность зависит от паяного соединения, не следует использовать мягкую пайку, так как тип соединений, создаваемых с помощью этого процесса, является относительно слабым.

Прочность соединений можно повысить с помощью:

- Заклепочные кромки

- Кромки с замком

- Кромки для точечной сварки

При применении процессов мягкой пайки важно, чтобы:

- Поверхность стали, подлежащая пайке, чистая и не окисленная.

- Здесь можно использовать любой тип припоя, но рекомендуется использовать не менее 50% олова. Лучшего соответствия цвета и прочности можно добиться, используя припой, содержащий 30–40 % lea и 60–70 % олова.

- Флюс следует наносить только на место пайки, используя кисточку.

- Поскольку шероховатые поверхности улучшают сцепление припоя, придание шероховатости выполняется с помощью напильников, наждачной бумаги или шлифовальных кругов.

- Нержавеющая сталь имеет низкую теплопроводность. Температуру пайки следует поддерживать, как и при пайке углеродистой стали, но это потребует более длительного времени. Здесь можно использовать большой горячий утюг.

- Когда речь идет о мягкой пайке, рекомендуется использовать флюс на основе фосфорной кислоты вместо флюса на основе соляной кислоты, поскольку эти типы флюсов требуют нейтрализации после завершения процесса пайки.

Серебряный припой (пайка)

Серебряный припой, также известный как пайка, применяется в тех случаях, когда требуется прочное соединение, но сварка невозможна.

Соединение, созданное с использованием этой технологии, будет иметь несколько более низкую коррозионную стойкость, чем соединение из нержавеющей стали, но важно отметить, что эти типы соединений способны соответствовать требованиям, предъявляемым к условиям эксплуатации со слабой коррозией, а также требованиям задается атмосферными условиями.

При применении серебряного припоя (или пайки) следует учитывать следующие аспекты:

- При использовании серебряной пайки в качестве процесса изготовления нержавеющей стали используйте серебряные припои с температурой плавления от 590°C до 870°C.

- В случаях пайки сплавов марки 430 важно использовать серебряный припой, содержащий 3% никеля, так как этот сплав в сочетании с аустенитными марками помогает уменьшить щелевую коррозию.

- Использование слегка уменьшенного пламени используется для того, чтобы равномерно прогреть соединение.

- После удаления всех окислов и загрязнений с припаиваемой поверхности следует нанести флюс.

- В случаях высокой производительности обычно используются печи с индукционным нагревом или с контролируемой атмосферой.

- После завершения процесса пайки весь оставшийся флюс следует удалить. Это можно сделать с помощью пара высокого давления или горячей воды.

Вернуться на главную страницу: Изготовление на заказ из нержавеющей стали.

Дополнительная информация:

- Нержавеющая сталь марки

- Изготовление труб из нержавеющей стали

- Отделка из нержавеющей стали

- Сварка TIG из нержавеющей стали

- Допуски на изготовление из нержавеющей стали

Изделия из нержавеющей стали в современной биотехнологии

За последнее десятилетие в биотехнологической и фармацевтической промышленности произошел тройной скачок. Производители стремятся увеличить производительность, добиться гибкости и снизить затраты. Характер каждой из этих потребностей зависит от масштаба и сложности производственного процесса.

Характер каждой из этих потребностей зависит от масштаба и сложности производственного процесса.

Увеличенная производительность позволяет производить больше продукции; большая гибкость позволяет предприятиям исследовать различные процессы; меньшие затраты означают более высокую прибыль и большие возможности для роста, исследований и разработок.

Каждый фактор привел к разработке и внедрению одноразовых систем (SUS). Там, где стационарные системы из нержавеющей стали за многие годы доказали свою надежность и простоту в обслуживании, внедрение SUS предоставило биопроизводителям больше возможностей для выбора, когда дело доходит до того, как они производят свою продукцию.

Размышляя об этих медленных и малозаметных сдвигах в отрасли, Watson-Marlow Fluid Technology Group поговорила с Марком Эмбери из Американского общества инженеров-механиков по биотехнологическому оборудованию (ASME BPE) и производителя клапанов ASEPCO.

Мы видели изделия из нержавеющей стали, описываемые как «устаревшие», но они по-прежнему доминируют в коммерческом производстве. Как, по вашему мнению, достижения в области технологий одноразового использования могут способствовать развитию технологий в области нержавеющей стали и наоборот?

Как, по вашему мнению, достижения в области технологий одноразового использования могут способствовать развитию технологий в области нержавеющей стали и наоборот?

Для этого требуется анализ процесса, чтобы определить, какое оборудование будет наиболее рентабельным и создаст наименьший риск для каждого этапа этого конкретного процесса.

Ответ будет отличаться от процесса к процессу и будет меняться по мере изменения технологии. В настоящее время, например, на рынке имеется несколько различных одноразовых систем отбора проб. Эти системы делают отбор проб быстрым и эффективным в большинстве случаев. Однако у них есть ограниченное количество образцов, которые можно взять.

Итак, предположим, кто-то решил использовать систему отбора проб из мешков, которая может взять только пять проб, прежде чем ее придется заменить. В то же время процесс может потребовать взятия гораздо большего количества проб, чем пять. Комбинируя эту систему отбора проб с клапаном из нержавеющей стали, количество образцов может быть неограниченным, позволяя снимать и заменять систему мешков после каждых пяти образцов и в то же время позволяя стерилизовать путь отбора проб между каждым образцом.

Персонализированные лекарства и небольшие партии

Прогнозируете ли вы, что так называемые персонализированные лекарства или лекарства, предназначенные для небольших групп пациентов, будут доминировать в отрасли в будущем?

Я думаю, что персонализированная медицина будет доминировать в отрасли с точки зрения диагностики, и это позволит назначать правильные лекарства нужным людям для повышения эффективности здравоохранения.

Это не обязательно приведет к тому, что большинство лекарств будет производиться в небольших количествах, по крайней мере, в ближайшее время. Это может просто означать, что целевое лечение можно сделать лучше. Для некоторых видов лечения это может означать выпуск небольших производственных партий, а для других — лучшее распространение.

Я думаю, что предстоит пройти долгий путь, прежде чем сделать возможным индивидуальное лечение. Возьмем, к примеру, CAR-T-терапию, которая доказала свою эффективность. Стоимость такого лечения обычно исчисляется сотнями тысяч долларов, а это не то, что может быть реализовано для больших групп пациентов в нынешних условиях здравоохранения.

Нержавеющая сталь в биотехнологии

Будут ли неудовлетворенные медицинские потребности с потенциально большими популяциями пациентов (рак, деменция, болезнь Альцгеймера, диабет и т. д.) зависеть от нержавеющей стали в следующей эволюции биопроизводства?

Эти потребности будут удовлетворены с помощью комбинации технологий. Всегда будет место для нержавеющей стали в технологических системах, между объемами крупносерийного производства и химической совместимостью некоторых технологических материалов, с которыми не могут справиться одноразовые продукты.

С одной стороны, наша способность нацеливать отдельные виды лечения в сочетании с повышенными титрами и гибкостью одноразовых систем означает, что мы можем ожидать увеличения использования этих систем. С другой стороны, там, где процессы несовместимы с одноразовыми материалами, или когда большие объемы производства более рентабельны, или там, где неотъемлемые риски одноразовой системы перевешивают риски системы из нержавеющей стали, мы ожидаем дальнейшего использования этих материалов. системы из нержавеющей стали.

системы из нержавеющей стали.

С точки зрения поставщика, ищут ли сейчас разработчики лекарств универсального поставщика, когда речь идет о продуктах и валидации?