Технология производства труб: Производство стальных труб в СПб

alexxlab | 26.02.2023 | 0 | Разное

Производство стальных труб в СПб

Методы изготовления металлических труб определяются областью их применения, особенностями материала, видом исходной заготовки, формой, сечением, размерами и требуемым качеством готового изделия.

Трубы разделяют по способу изготовления на бесшовные (произведенные путем горячего или холодного деформирования), литые и сварные (прямошовные и спиральношовные). Выпускается круглая в сечении и профильная трубная продукция.

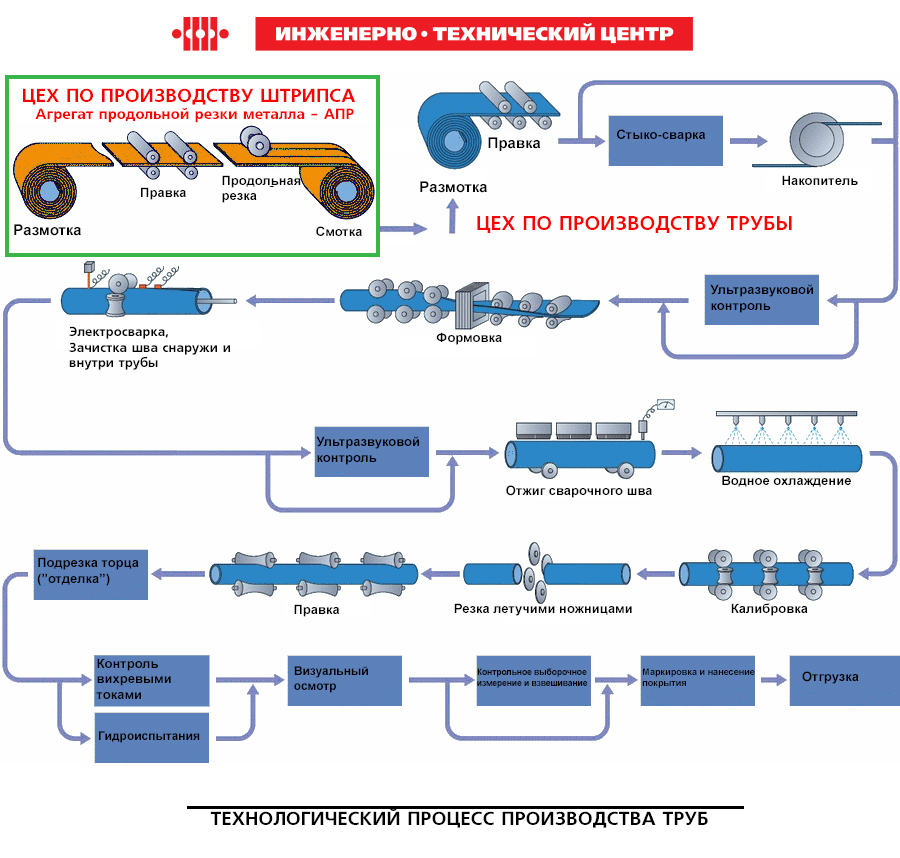

Производство электросварных труб

Электросварные трубы изготавливаются путем сварки стальных полос или листов, заранее отлитых на специальных станках. Производство стальных труб данной разновидности предусматривает различные способы формовки исходной заготовки и последующей сварки ее кромок. Шов трубы может быть продольным и спиральным.

Наиболее распространенными методами сварки являются электродуговая, с помощью индукционных токов высокой частоты, лазерная и газоэлектрическая (плазменная или аргонодуговая).

Основные этапы изготовления электросварных труб:

- резка стальных листов на продольные полосы;

- сварка ленты;

- деформирование ленты в вальцах для получения заготовки круглого сечения; сварка шва;

- калибровка трубы в вальцах;

- неразрушающий контроль шва ультразвуком или гамма-просвечиванием;

- резка трубы.

В ходе производства спиральношовных труб лента заготовки сворачивается в спираль, что обеспечивает высокую прочность полученной трубы на разрыв.

Производство бесшовных труб

При изготовлении бесшовных труб из монолитных цилиндрических заготовок используются методы прокатки, прессования и волочения, позволяющие получить изделия заданных размеров. В зависимости от температурного режима производства выделяют трубы горяче-, холодно- и теплодеформированные.

Основные этапы производства:

- нагрев и раскрой заготовки на мерные длины;

- прошивка — превращение заготовки в гильзу;

- прокатка гильзы на непрерывном стане;

- редуцирование и калибрование;

- охлаждение и резка.

После формирования холоднодеформированные трубы обязательно отжигаются для исключения внутренних напряжений.

Бесшовные трубы могут использоваться на участках трубопроводов с высокими показателями давления. Метод горячей деформации подходит для изготовления толстостенных труб, обладающих высокой прочностью.

Особенности материалов и обработка труб

Материалами для стальных труб служат углеродистые, низколегированные, низкоуглеродистые и другие стали. Для предотвращения коррозии, защиты от механических повреждений и уменьшения теплопотерь внутренние и внешние поверхности изделий обрабатываются лакокрасочными составами, эмалями или цинковым напылением, также используются различные изоляционные покрытия. После изготовления труб выполняется контроль размеров и качества поверхности, маркировка и упаковка.

Группа компаний «Ренессанс» осуществляет производство стальных труб в СПб и продажу трубной продукции многих разновидностей по России.

Производство бесшовных труб

Стенки бесшовных труб не имеют сварных соединений, что положительно сказывается на их прочности. Подобная продукция получается в результате деформации сплошных заготовок на специальных прокатных станах. Готовые бесшовные трубы используются для создания трубопроводов и в качестве исходно материала для изготовления баллонов, обойм подшипников и других изделий.

Основные этапы производства горячекатаных труб

Бесшовные трубы из различных материалов получаются в условиях промышленного оборудования. В процессе используются различные технологические операции для формирования необходимого диаметра и толщины стенок готовой продукции.

Трубы из сплошных заготовок производятся исключительно методом горячей деформации. В качестве исходного материала для холоднокатаных труб служат толстостенные гильзы или трубные заготовки, полученные горячим деформированием.

Подготовка заготовок

Процесс производства труб начинается с подготовки заготовок. Штанги требуемого диаметр из стали заданных марок, цветных сплавов или других металлических материалов делятся на заготовки требуемой длины. Гидравлический пресс или гильотина ломает заготовки по заранее нанесенным меткам.

Штанги требуемого диаметр из стали заданных марок, цветных сплавов или других металлических материалов делятся на заготовки требуемой длины. Гидравлический пресс или гильотина ломает заготовки по заранее нанесенным меткам.

Затем заготовки отправляются в печь, где нагреваются до температуры. Требуемая степень нагрева зависит от свойств исходного материала. Разогретые настройки подаются в контейнер, из которого потом отправляются на прошивку.

Формирование гильзы

Следующий этап производства бесшовных трубы проходит на прошивном стане. В нем заготовка, при помощи валов подается на прошивающую оправку. Расстояние между поверхностями валов, вращающихся в одну сторону, меньше диаметра заготовки. Напряжения в металле, образующиеся таким образом, повышают эффективность прошивки заготовки.

Существуют прошивные станы различных типов. Основное различие между ними заключается в формах валков. Они могут быть:

- дисковыми;

- бочкообразными;

- грибовидными.

Наиболее распространены станы с бочкообразными валками. Продольные оси валков расположены под углом 8-150 к продольной оси прошивки. Этот угол называется углом подачи.

В результате такой обработки сплошная заготовка преобразуется в толстостенную полую гильзу. По отношению к сплошной заготовке диаметр не меняется, но за счет распределения материала гильза в два раза длиннее исходной заготовки.

Горячая прокатка труб

Готовые гильзы транспортируются к прокатным станам. Существует три основных типа станов для прокатки труб:

- Автоматические.

- Трехвалковые.

- Непрерывные.

В автоматических труба формуется на неподвижной оправке между двумя валками с ручьями, которые образуют круглое сечение. В трехвалковые и непрерывные станы гильзы подаются и двигаются вместе с оправками. В трехвалковых станах формование происходит за счет трех валков. Оси валков не параллельны друг другу и оси прокатки. Непрерывные станы представляют собой последовательность клетей количеством до 9. В каждой клети установлены по два валка с ручьями, профиль которых постепенно сужается.

Непрерывные станы представляют собой последовательность клетей количеством до 9. В каждой клети установлены по два валка с ручьями, профиль которых постепенно сужается.

После прокатки трубы проходят серию завершающих этапов обработки:

- Калибровку на менее мощном трехвалковом стане.

- Промежуточную обработку концов, деформированных после извлечения оправки.

- Подгонка размеров на редукционных и калибровочных станах.

- Охлаждение на охлаждающих столах.

- Правка холодных труб на правильных станках для устранения осевой кривизны.

- Торцовка на специализированных токарных станках.

После этого готовые трубы проходят проверку качества, вяжутся в пакеты и поступают на склад готовой продукции.

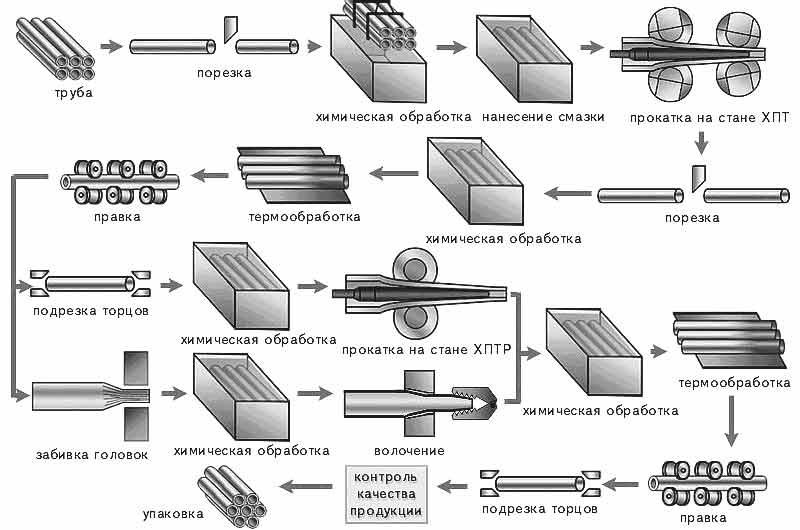

Изготовление холоднокатаных труб

Главное достоинство холоднокатаных труб, как и прочего холодного проката, — это высокое качество поверхности. Формирование упрочненного наружного слоя наклепа позволяет получать поверхности с низкой степенью шероховатости. Кроме того, технология горячего проката не позволяет получать трубы с диаметром менее 16 мм.

Кроме того, технология горячего проката не позволяет получать трубы с диаметром менее 16 мм.

В качестве сырья для холодной прокатки труб выступают тщательно отобранные трубы, получение в горячем прокате. Для начала исходные материалы со склада тщательно проверяются и отбраковываются. Затем режутся на мерные длины. Последующий технологический процесс выглядит следующим образом:

- Предварительная температурная обработка в режиме отжига для конкретного материала.

- Химическое травление окалины на поверхности заготовок.

- Сушка после химической обработки.

- Нанесение технологических покрытий и смазка заготовок.

- Холодный прокат или волочение на соответствующих станах.

- Проверка качества обработанной продукции и повторение всех этапов до достижения необходимого результата.

Для холодного проката среднее количество циклов обработки составляет 2-3. Для получения необходимого диаметра волочением может потребоваться до 15 циклов.

Другие статьи

06.08.2020

Какой металлопрокат выбрать для строительства забора

06.08.2020

Листовая сталь

06.08.2020

Строительная сетка

06.08.2020

Зачем нужна обвязка арматур

06.08.2020

Как происходит резка металла

Tube and Pipe Production

- Our Publications

- The FABRICATOR

- The WELDER

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

- From ФАБРИКАТОР

Сила семейной компании по производству металлоконструкций, насчитывающей несколько поколений

Небольшой калифорнийский цех металлообработки поставляет реквизит для Голливуда

Слияния и поглощения в сфере производства: совместное совершенствование становится реальностью

Шведский производитель скутеров изгибает листовой металл, заботясь об устойчивости магазины

Обучение персонала, занимающегося штамповкой металла, использованию сервопрессов

Обнаружение возникновения заедания при штамповке из алюминиевого сплава, часть III

Основы штамповки: глубокая вытяжка

- От The WELDER

The Last Pass: Новое приключение для давнего сварщика

Металлургический цех в Вашингтоне расширяется благодаря алюминиевым конструкциям технологии должны повышать качество жизни сварщиков

- Из The Tube & Pipe Journal

Что делать производителям металлоконструкций, когда ломается трубогиб

Лазерная система фокусирует контроль сварных швов труб на данных

Планирование перехода для всего предприятия компании

Экономически эффективная автоматизация процесса гибки труб в цеху

- la roladora de placa de dos rodillos

Factores clave para la seguridad de la soldadura con cobot

Consejos para un aserrado exitoso en materiales no ferrosos

Mejore el manejo de sus расходные материалы для плазмы

- Из The Additive Report

полиграфическая компания растет, сосредоточившись на более широкой картине

Шесть тенденций в области аддитивного производства, которые следует учитывать

Производство труб

Область технологии производства труб включает станы и все оборудование, обеспечивающее успешную работу завода: оснастку, сварочные агрегаты, приборы неразрушающего контроля, упаковщики, оборудование для зачистки, правильные машины, измельчители лома и системы промывки.

Подпишитесь сейчас

FABRICATOR — это ведущий в Северной Америке журнал по формовке и обработке металлов. В журнале публикуются новости, технические статьи и примеры из практики, которые позволяют производителям выполнять свою работу более эффективно. FABRICATOR служит отрасли с 1970 года.

начать бесплатную подписку

- Подкастинг

- Актуальные статьи

1

Борьба за исключение инфраструктуры Министерства транспорта США для черной металлургии

2

Шведский производитель скутеров изгибает листовой металл с заботой об окружающей среде

3

Слияния и поглощения в производстве: вместе делаем реальность лучше

4

Обслуживание штампов «молочный прогон» для больших тиражей при штамповке металла магазины

5

Обзор переезда производителя металлоконструкций

- Отраслевые события

Ежегодное собрание FMA 2023

- 28 февраля – 2 марта 2023 г.

- Лас -Вегас, NV

Семинар по формированию рулона мирового класса

- 18 – 19, 2023

- , IL

Все отраслевые события

Все промышленные события

.

Лазерная резка: почему производство азота на месте берет верх и как подготовиться к смене

- 7 марта 2023

Все веб-трансляции

Производственные процессы – Системы пластиковых труб

Производственные процессы – Системы пластиковых труб – TEPPFAСуществует несколько различных производственных процессов для производства пластиковых трубопроводных систем. Правильный выбор зависит от используемого материала.

Экструзия

Трубы в первую очередь производятся методом экструзии. Сырье подается в экструдер через бункер и систему гравиметрического или объемного контроля. Внутри цилиндра экструдера материал нагревается до температуры плавления около 200°C за счет электричества и трения в системе шнеков. Расплавленный материал проталкивается через полость, называемую штамповочной головкой, и таким образом формируется труба. Затем трубу калибруют до нужного размера в вакуумной камере, а затем охлаждают водой в распылительных камерах. Экструзия — это непрерывный процесс, и в принципе можно производить трубы бесконечной длины. В конце производственной линии трубы нарезаются на отрезки и накручиваются или скручиваются в бухты в зависимости от предполагаемого использования.

Сырье подается в экструдер через бункер и систему гравиметрического или объемного контроля. Внутри цилиндра экструдера материал нагревается до температуры плавления около 200°C за счет электричества и трения в системе шнеков. Расплавленный материал проталкивается через полость, называемую штамповочной головкой, и таким образом формируется труба. Затем трубу калибруют до нужного размера в вакуумной камере, а затем охлаждают водой в распылительных камерах. Экструзия — это непрерывный процесс, и в принципе можно производить трубы бесконечной длины. В конце производственной линии трубы нарезаются на отрезки и накручиваются или скручиваются в бухты в зависимости от предполагаемого использования.

Описанный выше процесс предназначен для производства так называемых труб со сплошными стенками, состоящих из одного слоя однородного материала.

Наряду с процессом производства труб со сплошными стенками используются другие варианты производственных процессов, напр. для труб со структурированной стенкой. Трубы со структурированной стенкой имеют оптимизированную конструкцию для удовлетворения физических, механических и эксплуатационных требований при одновременном использовании меньшего количества материалов. Двойная стена является типичной конструкцией для строительства стен из труб. Другим вариантом являются так называемые коэкструдированные трубы, в которых слои могут быть выполнены из разных материалов. Обычно трехслойная соэкструдированная канализационная труба состоит из внешней оболочки и внутренней оболочки из нового (первичного) материала, где средний слой представляет собой переработанный материал. Таким образом, изменение цвета вторичного материала в среднем слое может быть скрыто внутри трубы.

Трубы со структурированной стенкой имеют оптимизированную конструкцию для удовлетворения физических, механических и эксплуатационных требований при одновременном использовании меньшего количества материалов. Двойная стена является типичной конструкцией для строительства стен из труб. Другим вариантом являются так называемые коэкструдированные трубы, в которых слои могут быть выполнены из разных материалов. Обычно трехслойная соэкструдированная канализационная труба состоит из внешней оболочки и внутренней оболочки из нового (первичного) материала, где средний слой представляет собой переработанный материал. Таким образом, изменение цвета вторичного материала в среднем слое может быть скрыто внутри трубы.

Трубы многослойные для водопровода представляют собой конструкцию из ПЭ или РЕХ с алюминиевым слоем внутри стенки трубы. Алюминий имеет две цели: улучшить продольную жесткость и действовать как кислородный барьер. Барьер важен в тех случаях, когда трубы используются для отопления. Барьер также может быть изготовлен из полимера под названием EVOH.

Барьер также может быть изготовлен из полимера под названием EVOH.

Трубы можно соединять различными способами, образуя надежные и герметичные трубопроводные системы. Они могут быть соединены сваркой, вставным соединением с резиновым уплотнением или системой клеевого соединения.

Литье под давлением

Как правило, такие фитинги, как соединения, колена или тройники, производятся методом литья под давлением. Также в производстве коробов для дождевой воды используется процесс литья под давлением.

При литье под давлением пластмасса подается из бункера в секцию плавления машины для литья под давлением. После расплавления с помощью электрического нагрева и трения в винтовой системе материал транспортируется вперед и гомогенизируется перед тем, как впрыскивается в форму для формирования желаемой формы продукта. После остывания форму открывают и извлекают изделие.

Ротационное формование

Ротационное формование — это процесс низкого давления, при котором форма вращается внутри печи вокруг всех трех осей.