Технология резки металла лазером: Принцип лазерной резки: технологии и используемое оборудование

alexxlab | 29.04.2023 | 0 | Разное

Принцип лазерной резки: технологии и используемое оборудование

- Главная >

- Блог >

- Принцип лазерной резки: технологии и используемое оборудование

15.09.2022

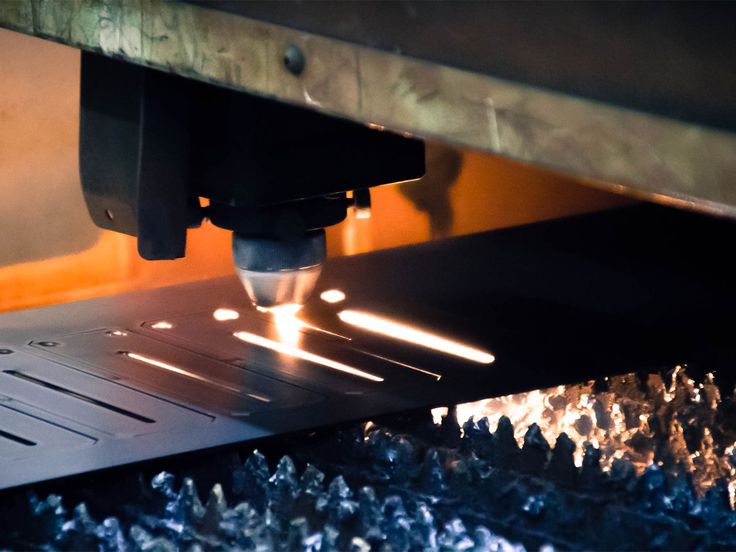

Лазерная резка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Каковы принципы лазерной резки

- Какие лазеры работают по принципу лазерной резки

- На что обратить внимание при выборе оборудования для лазерной резки

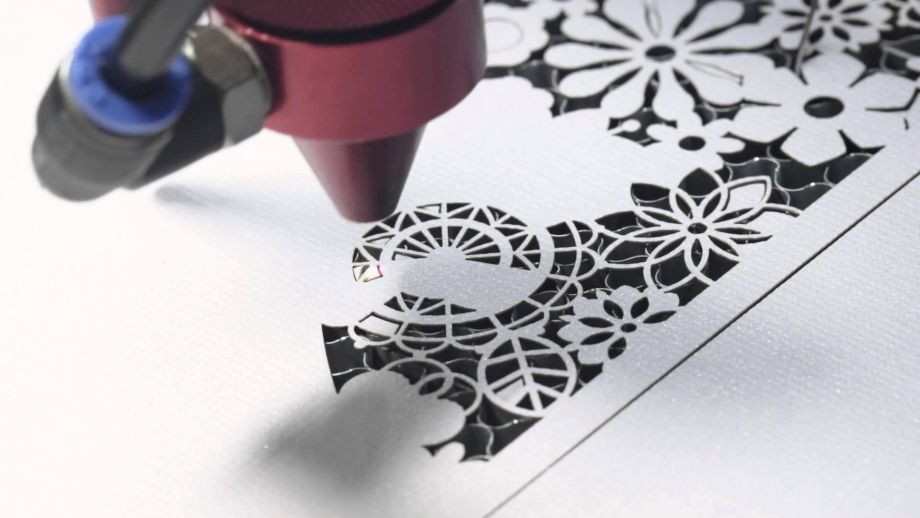

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки.

В этой статье мы расскажем о том, каков основной принцип лазерной резки.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

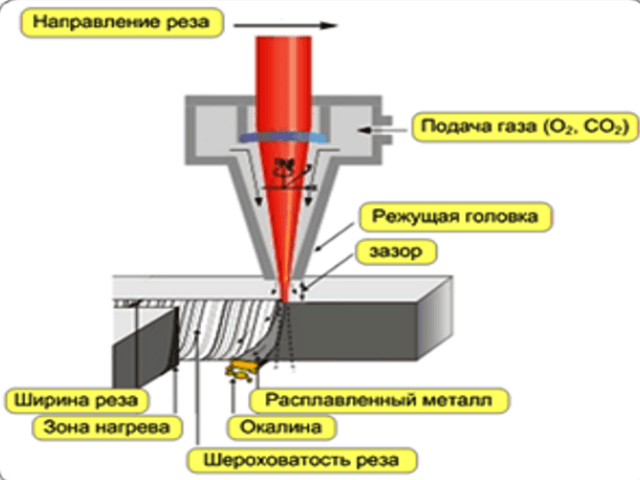

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

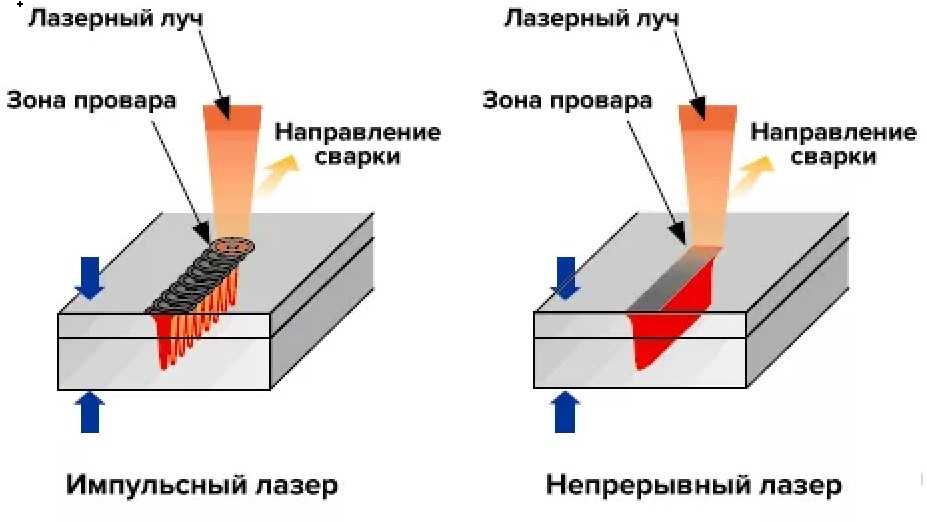

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

- Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

- Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

- Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

1

10-11

0,1–0,15

10–15

0,04–0,06

3

6-7

0,3–0,35

30–35

0,08–0,12

5

3-4

0,4–0,45

40–50

0,1–0,15

10

0,8–1,15

0,6–0,65

70–80

Еще одним преимуществом лазерной резки является ее точность, измеряемая в процентном отношении. В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

На скорость резки влияет также теплопроводность обрабатываемого металла. Чем более высоким будет этот показатель, тем больше энергии необходимо для обработки, поскольку тепло из рабочей зоны будет отводиться более интенсивно. К примеру, лазер, мощность которого составляет 600 Вт, без труда справится с черными металлами или титаном. В то же время работа с медью и алюминием, отличающимися повышенной теплопроводностью, будет намного сложнее. Что касается усредненных показателей, разработанных для разных металлов, они являются следующими:

Толщина, мм

1,0; 1,2; 2,2

3,0

1,0; 1,3; 2,5; 3,2

0,6; 1,0

Мощность лазера, Вт

100; 400; 850

400

100; 400; 400; 400

250; 600

Скорость резания, м/мин

1,6; 4,6; 1,8

1,7

0,94; 4,6; 1,27; 1,15

0,2; 1,5

Качество реза находится в прямой зависимости от принципа лазерной резки и выбранного режима работы. Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Преимущества и недостатки лазерной резки

Лазерная резка обладает неоспоримыми преимуществами.

Лазер позволяет работать с металлами различной толщины (медными – толщиной от 0,2 до 15 мм, алюминиевыми – от 0,2 до 20 мм, стальными – от 0,2 до 20 мм, из нержавейки – до 50 мм).

Поскольку режущий инструмент не контактирует с заготовкой, то можно обрабатывать хрупкие и легко деформирующиеся детали.

Принцип лазерной резки позволяет создавать детали различной конфигурации (особенно при использовании установок с компьютерным обеспечением). Достаточно загрузить в программу чертеж детали, и оборудование выполнит резку самостоятельно, при этом точность будет весьма высокой.

Лазерная резка позволяет работать с высокой скоростью. При необходимости изготовления малой партии деталей она позволит обойтись без таких процессов, как штамповка и литье.

Благодаря лазерной резке снижается себестоимость готовых деталей, а значит, и их конечная цена. Это обусловлено минимумом отходов и чистотой среза.

Процесс резки лазером является наиболее универсальным, позволяющим справляться со сложными задачами.

При этом лазерная резка обладает малым количеством недостатков, среди которых высокое потребление энергии. Именно поэтому такой способ обработки является самым дорогим. Впрочем, если сравнить обработку лазером со штамповкой, для которой требуется дополнительно изготовить оснастку, то использование первого будет более экономичным. Еще одним минусом является небольшая толщина разрезаемых деталей (максимум 20 мм).

Читайте также

03. 02.2023

02.2023

Как сделать наковальню: простые советы и идеи

Подробнее

02.02.2023

Как выбрать сверло: размеры, материал, цвет

Подробнее

27.01.2023

Сплавы черных металлов: классификация и особенности производства

Подробнее

25.01.2023

Как соединить трубы без сварки: обзор популярных методов

Подробнее

23.01.2023

Титан и его сплавы: свойства, применение

Подробнее

20.01.2023

Назначение чугуна: сферы применения и виды материала

Подробнее

18.01.2023

Электрошлаковая сварка: преимущества, технология, оборудование

Подробнее

17.01.2023

Чем отличаются металлы от неметаллов: физические и химические свойства

Подробнее

Как работает лазерная резка: разбираемся в технологии

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

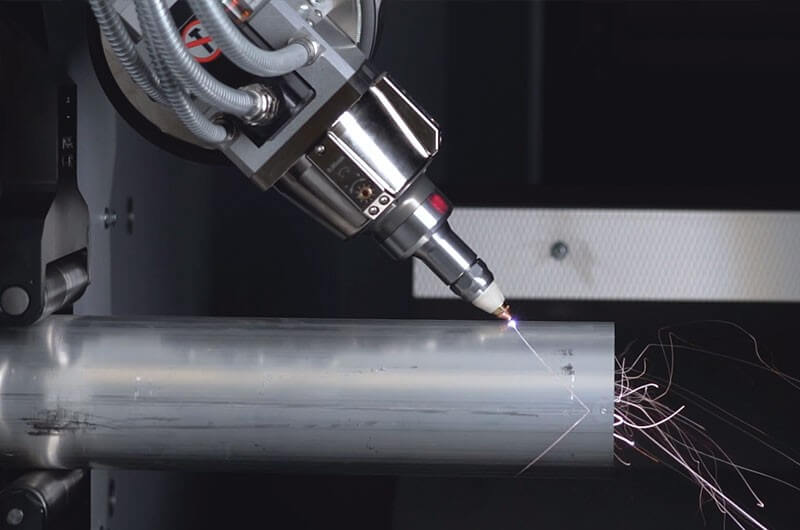

Как работает лазерная резка

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

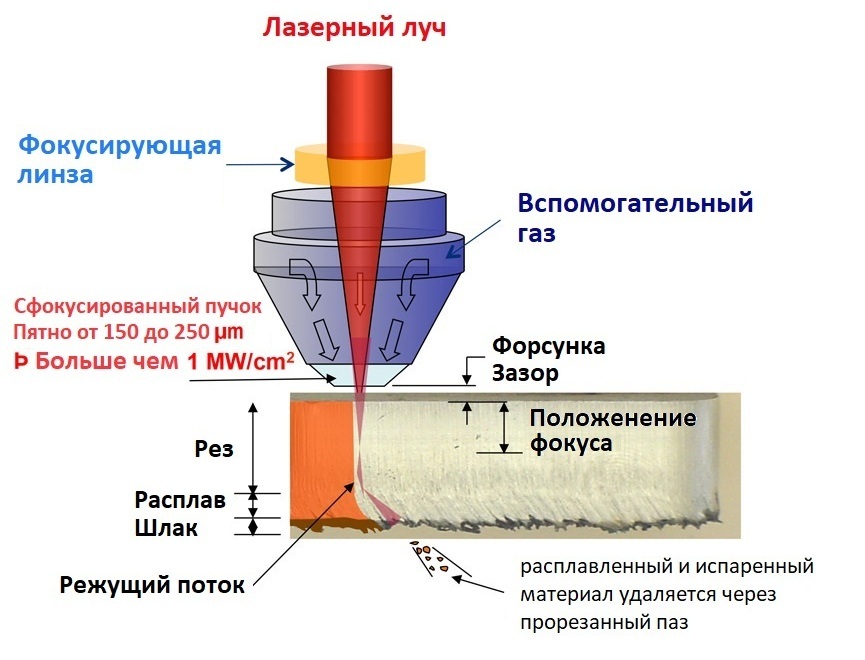

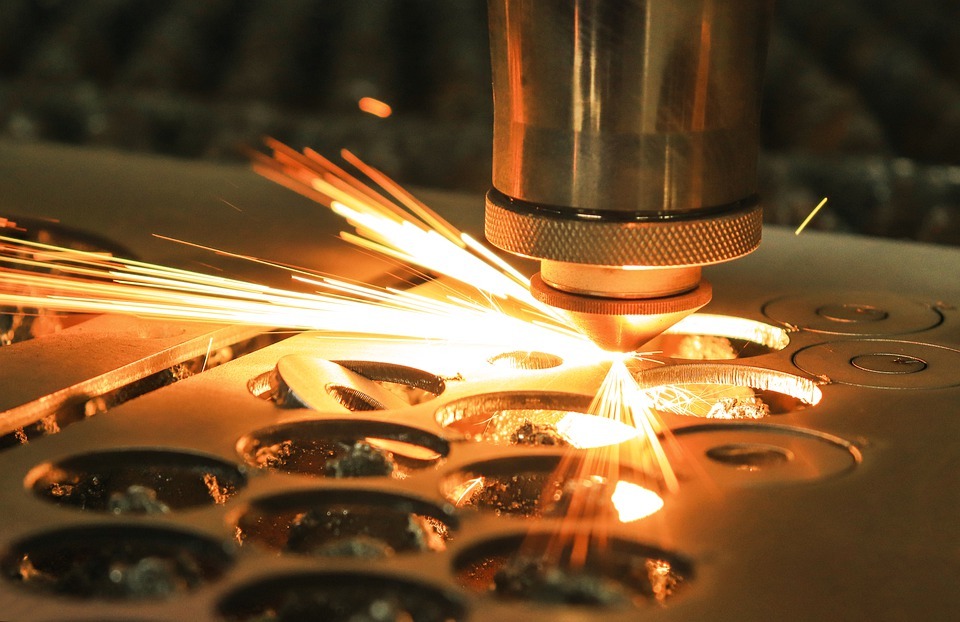

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

- Алюминий.

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

- Латунь.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Положение фокальной плоскости резака относительно детали значительно влияет на качество обработки. Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Шероховатость поверхности реза имеет свою величину, которая характеризуется частотой повторений, наклоном бороздок, глубиной, и изменяется в зависимости от толщины заготовки. У верхнего края находится зона с минимальной глубиной бороздок. Они появляются на верхнем краю и распространяются вглубь материала из-за периодического разрушения. В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

Непосредственно у нижнего края реза находится участок, где бороздки имеют максимальное отставание (наклон) в сторону, противоположную резке. Образуются они из-за воздействия вспомогательного газа и жидкого стекающего металла на кромку обрабатываемого материала. На поверхности реза глубина бороздок становится меньше при возрастании скорости резки и плотности мощности. Глубина, на которую заготовка прогревается, и ширина реза зависит от одних и тех же параметров. Это скорость резки и диаметр сфокусированного луча.

На качество резки неметаллических заготовок оказывают влияние все те же параметры, что и на металлические, с одним исключением – они значительно менее подвержены воздействию излучения. Например, над разлагающимися материалами лазерное оборудование работает с меньшей плотностью излучения. При одинаковой толщине со сталями ширина разреза больше в 1,5–2 раза, шероховатость меньше – имеет размер в 30–40 мкм. Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Несмотря на то, что точность резки является комплексным параметром качества, она на 50–80 % определяется точностью работы оборудования, а также погрешностями в технологии обработки. Толщина заготовки, а также ее последующее предназначение определяют требования к точности резки. В большинстве случаев, допуск должен составить 0,1–0,5 мм.

Технологическая точность во многом зависит от следующих параметров качества: ширины разреза, неперпендикулярности краев, шероховатости среза. В ГОСТах 26940–86 и 5614–74 описывается необходимая для термической резки (которая включает и газолазерную) точность оборудования с числовым программным управлением (ЧПУ). Для окружностей с диаметром 50 см и квадратов, имеющих стороны 50 см, показатель максимальных отклонений от номинала должен быть 0,1–0,25 мм с обе стороны. На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

История технологии лазерной резки

Что вы представляете, когда слышите слово «лазер»? У многих людей лазеры вызывают в памяти образы световых мечей из «Звездных войн» и научно-фантастических фильмов. В то время как лазеры часто фигурируют в популярной культуре, многие отрасли промышленности используют лазерные технологии как часть своих производственных процессов для резки и гравировки материалов. На самом деле, вы почти наверняка сталкивались с изделием, изготовленным с помощью лазерной резки.

Хотя лазерная резка кажется современной технологией, история лазерной резки может вас удивить. Первые лазеры берут свое начало в теоретических работах Эйнштейна и прошли увлекательный путь, прежде чем стать лазерами большей мощности, используемыми сегодня во многих отраслях промышленности. Давайте проследим историю лазерной резки от Эйнштейна до первого работающего лазера и далее до наших дней.

Лазерная резка — это технология, используемая для резки или гравировки твердых материалов путем обжига, плавления или испарения. Этот процесс имеет множество промышленных применений в различных отраслях промышленности и может использоваться для сверления отверстий или вырезания фигур в металле и других материалах на производственной линии. Лазерная резка также используется как художественная техника для гравировки декоративных рисунков на поверхностях.

Основным преимуществом технологии лазерной резки является ее точность, а луч высокой мощности направляется через сопло для лазерной резки для максимальной точности. Современная лазерная резка обычно использует технологию САПР, позволяющую художникам и инженерам создавать сложные конструкции с помощью промышленного лазера.

Как работает лазерная резка? Лазер работает за счет возбуждения атомов в твердой, жидкой или газовой среде. Для этого требуется энергетическая накачка, которая может быть электрическим током или даже вторым лазером. Когда атомы в среде поглощают энергию, они начинают излучать свет. Этот свет концентрируется путем размещения зеркала на каждом конце среды, создавая оптическую полость.

Для этого требуется энергетическая накачка, которая может быть электрическим током или даже вторым лазером. Когда атомы в среде поглощают энергию, они начинают излучать свет. Этот свет концентрируется путем размещения зеркала на каждом конце среды, создавая оптическую полость.

Лазерная резка осуществляется путем фокусировки лазерного луча на листовом металле или другом твердом материале. Зеркала, линзы и сжатые газы, такие как углекислый газ, позволяют техникам регулировать фокус лазерного луча через сопло для лазерной резки.

Затем узкий луч плавит или выжигает материал, после чего техник может перейти к следующей области, перемещая режущие материалы или лазерную головку. Технология САПР позволяет лазерной головке автоматически перемещаться по листовому металлу или другому материалу.

Какие существуют типы лазерных резаков? Лазерные резаки определяются их лазерной средой. Твердотельный лазер использует такой материал, как рубин или стекло, для создания сфокусированного лазерного луча. Для газовой лазерной резки используется газ (обычно CO2), а для жидкостного лазера требуется жидкая среда. Наиболее распространенными видами лазерной резки являются:

Для газовой лазерной резки используется газ (обычно CO2), а для жидкостного лазера требуется жидкая среда. Наиболее распространенными видами лазерной резки являются:

- Газовая лазерная резка: Процесс газовой лазерной резки часто называют резкой CO2-лазером. Лазерный резак CO2 пропускает лазерный луч через смесь CO2. Этот метод обычно используется для резки неметаллических материалов, таких как дерево.

- Лазерная резка хрусталя: Лазерные резаки для хрусталя могут резать и гравировать различные материалы, в том числе металлические и неметаллические поверхности. Однако они не особенно долговечны и дороги в строительстве и эксплуатации.

- Резка волоконным лазером: Волоконный лазерный резак — это новейшая лазерная установка. В такой машине используется среда из оптических волокон, и ее производство дешевле, чем газовые или кристаллические лазерные резаки. Еще одним преимуществом волоконных лазеров является их более высокая выходная мощность.

Этот экономичный режущий инструмент подходит для различных металлических и неметаллических материалов.

Этот экономичный режущий инструмент подходит для различных металлических и неметаллических материалов.

История лазерной резки началась в 1917 году, когда Альберт Эйнштейн выдвинул теорию «стимулированного излучения», лежащую в основе современного лазера. Он предположил, что электроны могут излучать фотоны, когда они поглощают достаточно энергии, чтобы подняться на энергетический уровень внутри атома.

В 1959 году ученый по имени Гордон Гулд расширил теорию Эйнштейна. Он предположил, что вынужденное излучение можно использовать для усиления света. Его теория получила название «Усиление света за счет стимулированного излучения», или сокращенно «ЛАЗЕР».

Перенесемся на год вперед, в 1960 год, когда Теодор Мейман создал первый в мире действующий лазер в калифорнийской лаборатории. Он использовал синтетический рубин для создания темно-красного луча, хотя многие его современники не видели применения его рубиновому лазеру. На самом деле технология была описана как «решение, ищущее проблему» и была встречена общественностью со скептицизмом и даже подозрением. Однако многие члены научного сообщества увидели в изобретении Меймана потенциал, в том числе ученые из Bell Labs в Нью-Джерси.

На самом деле технология была описана как «решение, ищущее проблему» и была встречена общественностью со скептицизмом и даже подозрением. Однако многие члены научного сообщества увидели в изобретении Меймана потенциал, в том числе ученые из Bell Labs в Нью-Джерси.

Только в 1964 году ученый из Bell Labs наконец разработал методы термической резки с использованием лазеров. Кумар Патель изобрел процесс газовой лазерной резки с использованием смеси двуокиси углерода и обнаружил, что это более быстрое и экономичное усовершенствование лазерной резки рубином. Позже в том же году его коллега из Bell Labs Дж. Э. Гейзик изобрел кристаллический лазер. Изобретение захватило популярное воображение и было показано в знаменитой сцене фильма 1964 года « Голдфингер, 9 лет».0058, во время которого главный злодей пытался разрезать Джеймса Бонда надвое с помощью лазерного луча.

Какая группа первой использовала лазерный резак? Первой группой, применившей лазерную резку, был Западный инженерно-исследовательский центр в Буффало, штат Нью-Йорк, в 1965 году. Группа хотела найти более эффективный способ производства электрических проводов. В то время производители использовали алмазные штампы для экструдирования металлической проволоки, а сверление отверстий в штампах было дорогим, трудным и трудоемким.

Группа хотела найти более эффективный способ производства электрических проводов. В то время производители использовали алмазные штампы для экструдирования металлической проволоки, а сверление отверстий в штампах было дорогим, трудным и трудоемким.

Западный инженерно-исследовательский центр впервые применил резку сфокусированным лазерным лучом для более быстрого сверления отверстий. Это был решающий момент в истории лазерной резки, который проложил путь другим компаниям для изучения возможностей использования лазерных технологий. Большая часть работы группы была сосредоточена на том, чтобы узнать больше о безопасности лазерных лучей и их потенциальном влиянии на здоровье человека.

История использования лазерной резки Вскоре после того, как Западный инженерно-исследовательский центр начал использовать технологию лазерной резки в качестве метода сверления, ученые разработали метод газовой лазерной резки с использованием углекислого газа. Эта разработка сделала технологию лазерной резки более универсальной. Разработка лазеров, способных резать такие металлы, как мягкая сталь, имела особое значение для широкого распространения этой технологии.

Разработка лазеров, способных резать такие металлы, как мягкая сталь, имела особое значение для широкого распространения этой технологии.

В 1969 году компания Boeing стала первой компанией, которая начала использовать газовую лазерную резку в коммерческих целях. Трое ее сотрудников написали в соавторстве статью, в которой исследуется концепция использования лазера на углекислом газе для резки титана, хастеллоя и керамики. Этот документ привел к разработке многолучевой лазерной резки, и Boeing начал использовать лазерные лучи в качестве эффективного процесса резки на своих производственных линиях. Вестерн Электрик начала серийное производство режущих машин, которые широко использовались в аэрокосмической промышленности в 19 веке.70-е годы.

Использование газовой лазерной резки получило широкое распространение в 1980-х годах. Считается, что в этот период использовалось около 20 000 промышленных лазерных резаков общей стоимостью около 7,5 миллиардов долларов. Фактически, методы лазерной резки произвели революцию в производственной отрасли до такой степени, что профессор Билл Стин сказал, что их изобретение стало началом новой промышленной революции.

В 1979 году мы достигли еще одного поворотного момента в истории лазерной резки. До этого момента лазерная резка была двухмерной. Компания Prima Industrie из Колленьо, Италия, изобрела технику трехмерной лазерной резки, которая значительно расширила возможности применения технологии лазерной резки.

Лазерные технологии сегодня Лазерная резка прошла долгий путь с тех пор, как в конце 60-х годов компания Boeing начала производить штампы с лазерным сверлением. В настоящее время лазерная энергия широко используется в различных отраслях промышленности, в частности, в автомобилестроении. Достижения в технологии лазерной резки означают, что эту технику можно использовать на более толстых и разнообразных материалах, от металла до керамики и даже бумаги. Методы резки волоконным лазером и CO2-лазером позволяют производителям резать материалы значительно быстрее, чем при использовании предыдущих технологий, что позволяет им наращивать производство и сокращать трудозатраты.

Просто осмотрите свой дом, и вы почти наверняка найдете изделие, вырезанное или выгравированное с помощью лазера. Многие отрасли промышленности используют лазеры для гравировки логотипов или текста на продуктах, таких как буквы на клавиатуре вашего компьютера.

Что дальше?Это еще не конец технологических разработок в области лазерной резки. Инженеры и ученые продолжают внедрять инновации, и это, вероятно, приведет к разработке еще более мощных станков для лазерной резки, позволяющих увеличить толщину, скорость и точность резки. Достижения в области автоматизации позволят производственным линиям работать без участия человека 24 часа в сутки и обеспечат более безопасные условия труда для техников, работающих с лазерными станками.

Поговорите со специалистами по лазерной резке Лазерная резка — увлекательная технология с интересной и часто удивительной историей. Чтобы получить максимальную отдачу от этой точной и эффективной технологии, вам необходимо правильное оборудование.

Thunder Laser USA — один из ведущих американских производителей мощных и высококачественных станков для лазерной резки CO2. Если вам нужна машина для травления, гравировки или резки, Thunder Laser USA может помочь вам найти правильный продукт для ваших уникальных требований. Свяжитесь с экспертной службой поддержки клиентов, чтобы обсудить ваши потребности и узнать, как правильные станки для лазерной резки могут принести пользу вашему бизнесу.

Лучшие лазерные резаки 2023 года

(Изображение предоставлено Glowforge) Выбор лучших лазерных резаков теперь стал сложнее, чем когда-либо, поскольку эти устройства были модернизированы, чтобы их можно было использовать дома и использовать для ремесел, искусства и многого другого. Лучшие лазерные резаки можно использовать для резки материалов, а также для гравировки и надрезов для быстрого создания последовательных профессиональных проектов. Например, если вы мастер, использующий Cricut, лучшие лазерные резаки могут дополнить ваш рабочий процесс.

Для чего можно использовать лазерный резак? Это варьируется, но точность, с которой они могут делать разрезы в материале, наделяет их всевозможными функциями. Работая с программным обеспечением для цифрового рисования, вы можете перенести самые точные рисунки на материал по вашему выбору. Большинство лучших лазерных станков теперь также используют специальные приложения, и вы можете прочитать мой учебник Glowforge: например, как выгравировать цифровое искусство на дереве.

Хотя лазерные резаки намного дешевле и доступнее, чем раньше, они по-прежнему требуют значительных финансовых вложений, поэтому стоит провести исследование и выбрать правильный вариант. Однако они могут помочь поднять ваши ремесленные проекты на новый уровень и являются идеальным дополнением к ремесленным машинам. Взгляните на мой путеводитель по лучшим машинам Cricut и лучшим швейным машинам, чтобы узнать, как улучшить свой рабочий процесс.

Почему вы можете доверять Creative Bloq

Наши эксперты-рецензенты часами тестируют и сравнивают продукты и услуги, чтобы вы могли выбрать лучшее для себя. Узнайте больше о том, как мы тестируем.

Узнайте больше о том, как мы тестируем.

01. Glowforge Pro

Лучший лазерный режущий Лучшие предложения

Причины купить

+

Быстрый лазерный резак и гравер

+

Поддерживает множество типов материалов

+

Удобное в использовании и удобное приложение

Причины, по которым следует избегать

–

В идеале требуется воздушный фильтр.

Glowforge Pro делает для лазерных резаков то же, что Cricut сделал для канцелярских резаков; это красиво оформленный «лазерный принтер», который устраняет беспорядок и суету и упаковывает все это в чистое и доступное устройство. Эта модель является лучшим лазерным резаком Glowforge, в то время как у бренда есть средняя версия Plus и немного менее мощная базовая модель.

Glowforge выполняет ту же резку и гравировку, что и многие из лучших лазерных резаков в моем списке, но его конструкция не допускает беспорядка внутри станка (фильтр всасывает пыль и мусор во внешний воздушный фильтр. Рисунки отправляются в через специальное приложение, а машины Glowforge поддерживают Windows, Mac и планшеты.0003

Рисунки отправляются в через специальное приложение, а машины Glowforge поддерживают Windows, Mac и планшеты.0003

В Glowforge Pro используется высокотехнологичный лазер класса 4 мощностью 45 Вт, который является самым мощным из возможных, кроме промышленного использования. (В моделях Plus и Basic используется лазер класса 1 мощностью 40 Вт, который по-прежнему является более мощным, чем большинство из этого списка.) В моем обзоре Glowforge Pro этот лазерный резак впечатлил своей скоростью, простотой использования и отличным приложением для дизайна. Однако в идеале его необходимо использовать с аксессуаром для воздушного фильтра Glowforge.

Именно благодаря простоте использования и аккуратному подходу к лазерной резке и гравировке Glowforge занимает первое место в моем списке. Он выглядит как обычный принтер, но может гравировать все, от металла до дерева, от плитки до бумаги и кожи — он идеально подходит для любой задачи, требующей точной резки, от создания костюма до работы с моделями. Идеальный.

Идеальный.

Узнайте больше о Glowforge Pro и остальной части линейки Glowforge в нашем путеводителе по лучшим машинам Glowforge.

(изображение Кредит: xtool)02. Xtools M1 Лазерный резак

Лучший лазерный резак для ремесленников

Спецификации

Материалы: различные

Гравю. и 10-ваттные модели, диодный лазер

Лучшие предложения сегодняшнего дня

Причины купить

+

имеют лазерные и лезвия резаки

+

, совместимые с более чем 300 материалами

+

Победитель красной точки 2022

. это нечто совершенно отличное от других машин в моем списке, поскольку в его изогнутой, аккуратно спроектированной коробке трюков есть как лазерная, так и ножевая технология резки. Неудивительно, что его дизайн отмечен наградой Red Dot Award: сочетание инструментов и компактный дизайн делают xTool M1 действительно выдающимся.

Тот факт, что вы можете делать то же, что и лучшие машины Cricut, и использовать лазер для гравировки, резки и надрезов, означает, что этот лучший лазерный резак может делать немного больше, чем некоторые из чистых лазерных станков в этом списке. Лезвие может резать чище, чем некоторые лазеры, без обгорания, а это означает, что вам не нужно тратить время на маскировку материалов перед резкой.

Недостатком является то, что лазер в xTools M1 не такой мощный, как в Glowforge или некоторых других машинах xTools из моего списка. Внутри находится диодный лазер мощностью 5 или 10 Вт, который менее мощный, чем 45-ваттный лазер Glowforge CO2, что означает, что он немного медленнее и может выполнять несколько проходов. Но диодный лазер, вероятно, прослужит немного дольше, и его дешевле заменить, если он выйдет из строя. Лезвие также не вращающееся, как в Cricut Maker 3, а похоже на то, что можно найти в лучших машинах Silhouette.

Если у вас еще нет ремесленного станка, то xTools M1 — хороший вариант, так как он сочетает в себе возможности Cricut с возможностями приличного лазерного резака и гравера. Вы можете узнать больше в моем руководстве по лучшим машинам xTools.

Вы можете узнать больше в моем руководстве по лучшим машинам xTools.

03. Glowforge Basic

Лучший мощный лазерный резак для начинающих

Технические характеристики

Материалы: Различные

2 Площадь гравировки/резки 3,0 5 х 0,9 9,00002 Power: 40 Вт, класс 1 ЛазерЛучшие сегодняшние предложения

Причины для покупки

+

Мощный 40-ваттный лазер

+

Легко в использовании и очень чистый

+

Good Brower на основе приложения на основе Brower на основе Brower на основе Brower на основе приложения на основе Brower на основе

Причины, по которым следует избегать

–

Несовместимость с Chromebook

Glowforge Basic предлагает тот же дизайн и доступное использование, что и более мощный Glowforge Pro, номер 1 в моем списке, но в нем есть ряд изменений, чтобы повысить цену вниз, например, у него более медленная система охлаждения и 40-ваттный лазер, а не 45-ваттный луч.

Но пусть вас не смущает слово «базовый» в названии, Glowforge Basic остается невероятно мощным и быстрым лазерным резаком. Его CO2-лазер класса 1 мощностью 45 Вт мощнее, чем xTools M1, что означает, что работать с ним немного быстрее. В нем также отсутствует слот Pro Passthrough Glowforge Pro, поэтому вы ограничены небольшими проектами или разработкой проектов в пространстве.

Однако при использовании он предлагает тот же быстрый и чистый подход, что и Glowforge Pro с более высокими характеристиками, и использует то же приложение и рабочий процесс. Так что вам просто нужно настроить свой дизайн, дождаться, пока лазерный резак сфокусируется, и нажать светящуюся кнопку «Печать». Легкий. Преимущество Basic по сравнению с Pro заключается в том, что вам также не понадобится воздушный фильтр Glowforge, поскольку его более медленный лазер не производит столько дыма и пыли. Это примерно экономия 1000 долларов / 1000 фунтов стерлингов.

Если вам нужен высококлассный лазерный резак за меньшие деньги, Glowforge Basic — один из лучших на данный момент. Приветствуется экосистема Glowforge, состоящая из материалов, приложений и поддержки, обработанных лазером.

Приветствуется экосистема Glowforge, состоящая из материалов, приложений и поддержки, обработанных лазером.

04. Лазерный лазерный гравер

Лучший портативный лазерный резак

Спецификации

Материалы: древесина, кожа, бумага, Acrylic

Engravition Engravition Engravition Engravication: 10cmcm 9000 9000 3

9000 3 9000 3 : 5 ВтSpeed: 600mm/s

Today’s Best Deals

Reasons to buy

+

Light and portable

+

Useful handle

+

Cuts variety of materials

Reasons to avoid

–

Малая площадь гравировки

–

Низкая мощность в целом

Нужен лазерный резак, который можно легко переносить с места на место? Лазерный гравер LaserPecker 2 — отличный выбор для домашнего мастера или домашнего мастера. Компактный размер (162,5 x 60 x 122 мм), вес всего 2,2 кг и удобная ручка делают его красивым и портативным.

Компактный размер (162,5 x 60 x 122 мм), вес всего 2,2 кг и удобная ручка делают его красивым и портативным.

Этот станок может резать дерево, бумагу, акрил и кожу толщиной 5 мм и менее и обеспечивает максимальный размер гравировки 100×2000 мм. Он также оснащен функциями безопасности, включая защитный экран, очки, защиту от перегрева, блокировку паролем, обнаружение движения, лазерный индикатор и отключение при перегреве.

(Изображение предоставлено xTool)05. Лазерный гравер xTool D1 Pro

Лучший лазерный резак для любителей

Технические характеристики

Материалы: дерево и металл

Область гравировки/разрезания: 43 x 39 x 5 см

Питание: 20W

Лучшие сегодняшние предложения

Причины для покупки

+

Цвет.

Хорошее приложение

Причины, по которым следует избегать

–

Дополнительные принадлежности продаются отдельно

Лазерный гравер xTool D1 Pro — один из многих лазерных резаков и граверов, производимых xTool, этот — мой любимый. В этой машине красного или серого цвета используется новая лазерная технология, которая посылает четыре луча через отражатель, которые объединяются в один лазер мощностью 20 Вт. Результатом этого является то, что он мгновенно окисляет металлические поверхности, что означает, что вы можете создать более 300 цветов из своих металлических гравюр. Он делает это на приличной скорости 400 мм/с.

В этой машине красного или серого цвета используется новая лазерная технология, которая посылает четыре луча через отражатель, которые объединяются в один лазер мощностью 20 Вт. Результатом этого является то, что он мгновенно окисляет металлические поверхности, что означает, что вы можете создать более 300 цветов из своих металлических гравюр. Он делает это на приличной скорости 400 мм/с.

В то время как Glowforge привлек мое внимание на первом месте, xTool D1 Pro по-прежнему представляет собой аккуратное маленькое устройство, полностью изготовленное из алюминия для прочной основы. Это более старый дизайн по сравнению с Glowforge; с открытым верхом вещи могут запылиться. Но, как и Glowforge, xTool — это доступный лазерный резак и гравер, который поставляется с хорошим приложением, которое поможет вам в ваших проектах, а его размер, немного превышающий A3, означает, что на этом станке можно выполнять большие проекты. Обратная сторона? «Подступенки» для увеличения высоты устройства для более крупных объектов продаются отдельно.

06. Обновленная версия Ten-High CO2

Лучший лазерный резак для xxx

Технические характеристики

Материалы: разные (не металл)

0 30Область гравировки: 0 0 3 0 9 0 0 0 0 Мощность: 50 Вт, 60 Вт, 80 Вт, 100 Вт

Лучшие предложения сегодняшнего дня

Причины для покупки

+

Система позиционирования на красный свет

+

Автоматическая подъемная платформа

00003

Причины, по которым следует избегать

–

Не режет металл

Высокая производительность и относительно простота использования, модернизированная версия CO2 Ten-High станет лучшим лазерным резаком для большинства пользователей – в США, по меньшей мере. Он может резать самые разные материалы, включая дерево, кожу, фанеру, акрил, картон, бамбук, ткань, двухцветную пластину и стекло. Обратите внимание, что он не будет резать металл, поэтому, если вы хотите выполнить лазерную резку металла, вам следует перейти к станку для лазерной резки Triumph под номером 3, который специально разработан для этой цели.

Обратите внимание, что он не будет резать металл, поэтому, если вы хотите выполнить лазерную резку металла, вам следует перейти к станку для лазерной резки Triumph под номером 3, который специально разработан для этой цели.

Выравнивание материалов для резки стало проще благодаря обновленной версии CO2 Ten-High благодаря интеллектуальной системе позиционирования с красным светом, а в целях безопасности имеется система подвески, которая немедленно отключает лазер в тот момент, когда открываются двери. С большим количеством места для ваших гравюр и вентилятором, поддерживающим движение выхлопного дыма, Ten-High Upgraded Version CO2 был полностью оборудован. Он также совместим с CorelDRAW и легко подключается через порт USB.

Хотите увидеть модернизированную версию CO2 Ten-High в действии? Посмотрите это видео (откроется в новой вкладке) для быстрой демонстрации.

(Изображение предоставлено Reci)07. Co2-лазер Reci W4 мощностью 130 Вт для гравировки и резки труб

Лучший лазерный резак с большой рабочей зоной

Технические характеристики

Материалы: пластик, дерево, акрил , мрамор, стекло

Область гравировки: 1300 x 900 мм

Мощность: 117 Вт

Скорость: 0-60000 мм/с

Лучшие сегодняшние предложения

Причины купить

+

Большая рабочая область

+

Совместима с AutoCD/CorelDraw

.

номер

номерЧестное предупреждение, это не лазерный резак, если вы работаете в небольшом пространстве. Reci W4 Co2 мощностью 130 Вт — это большой зверь с площадью гравировки 1300 x 900 мм, обеспечивающий скорость гравировки до 600 мм/сек и скорость резки до 300 мм/сек. Если у вас есть ощущение, что вам предстоит выполнить множество проектов по лазерной резке, и у вас достаточно места для этого, этот станок может быть для вас.

Он режет практически все, кроме металла, так что если вы работаете с деревом, пластиком, плексигласом, хрусталем, кожей, резиной, мрамором, керамикой или чем-то еще, все будет в порядке. Он также имеет широкую цифровую совместимость, принимает различные форматы файлов и работает с AutoCAD и CorelDRAW. Опять же, хотя мы действительно не можем не подчеркнуть, это большая вещь. Его размеры составляют около 1829 x 1422 x 1041 мм, так что вы не собираетесь прятать его в углу шкафа.

(Изображение Кредит: Amazon)08. Triumph Fiber Laser Cutch Matche

Лучший лазерный резак для металла

Технические характеристики

Материалы: металл

Область выгравирования: 200 x 200 мм

: 500W, 750 ВВ.

Скорость: 9000 мм/с

Лучшие предложения сегодняшнего дня

Причины для покупки

+

Отлично подходит для металла

+

Поставляется с установленным программным обеспечением Nice

+

00003

Причины, по которым следует избегать

–

Недёшево

Нужно работать с металлом? Волоконно-лазерный станок Triumph специально создан для этого, что делает его идеальным выбором для гравировки. Вы можете резать алюминий, нержавеющую сталь, медь, золото и серебро без затенения благодаря высокоскоростному гальванометру.

Это недешево, но в целом это очень мощная система, позволяющая выполнять резку на рабочей площади до 200 x 200 мм со скоростью 9000 мм/с. Интерфейс относительно прост в использовании благодаря сенсорному экрану и поддержке файлов форматов CorelDraw, AutoCad и Photoshop. И самое главное, он поставляется с предустановленным программным обеспечением, так что вы можете сразу приступить к работе.

09. ORTUR Laser Master 2

Этот недорогой лазерный резак поразительно выгоден. Область гравюры: 400 мм x 430 мм

Питание: 15 Вт

Скорость: 3000 мм/с

Лучшие сегодняшние предложения

Причины для покупки

+

Amazyly Cheap

+

Easy для составления

Amazyly Cheap

+

Легко собрать вместе

+

Easy.0003

+

Достойные результаты

Причины, по которым следует избегать

–

Метод проб и ошибок при резке Вы задаетесь вопросом, во что, черт возьми, вы ввязались. Однако, как только вы пройдете через простой процесс сборки, вы быстро обнаружите, что у вас в руках надежный резак, и отличный по цене, которую вы заплатили.

ORTUR Laser Master 2 не имеет интерфейса, поэтому его необходимо постоянно подключать к компьютеру для программирования разрезов. Вы можете обнаружить, что хотите иметь некоторый избыток доступных материалов, так как иногда может потребоваться некоторая тонкая настройка и метод проб/ошибок, связанные с получением правильных настроек для ваших конкретных проектов – хотя, как только вы справитесь с этим, результаты будут достаточно хорошими. пересечь границу. Есть также несколько удобных функций безопасности, которые ослабят любые опасения по поводу того, насколько открыта и незащищена конструкция — Laser Master отключится, если его ударят или передвинут, или если кабель USB выбит.

Существует ORTUR Laser Master 3, однако он значительно дороже, и нам нравится доступная универсальность Laser Master 2, поэтому пока мы рекомендуем его.

(Изображение предоставлено AtomStack)10. Портативный мини-лазерный гравер AtomStack

Лучший лазерный резак для любителей

Технические характеристики

Материалы: металл, нержавеющая сталь, дерево, кожа, акрил, ткань

3 Область гравировки

3 : 200 х 200 мм

Питание: 40 Вт

Скорость: 2000 мм/мин

Лучшие сегодняшние предложения

Причины для покупки

+

Маленькие и аккуратно сделанные

+

Хорошие результаты для Crafters

.

Предоставлены

Предоставлены20202020202020202020202. Не самая мощная машина

Если вы новичок или любитель, вы, вероятно, ищете что-то дешевое и менее мощное, чем лазерные резаки, о которых мы упоминали до сих пор. В этом случае позвольте нам указать вам на портативный мини-лазерный гравер AtomStack. Несмотря на то, что он приятный и портативный, его лазер мощностью 5 Вт может резать картон, нетканый материал, шпон, акрил, некоторые тонкие пластиковые плиты, губку, МДФ и кожу, а также гравировать такие материалы, как дерево, бамбук, картон, пластик, кожа, МДФ, сланец, лакированный металл и нержавеющая сталь.

Отличный маленький станок для домашних проектов, этот станок поставляется в собранном виде на 85%, что может показаться странным хвастовством, но на самом деле это очень удобно при работе с лазерными резаками. Анодированная конструкция полностью из алюминиевого сплава делает его впечатляюще прочным, и он может резать и гравировать самые мелкие предметы, с которыми вы хотите его использовать, от очков до кожаных сумок и рамок для картин.

11. Лазерный гравер и резак OMTech 40 Вт

Лучший лазерный резак для любителей

Технические характеристики

Материалы: Различные (не металл)

Область гравировки: 200 x 300 мм

Мощность: 40 Вт

Скорость: не указано

Сегодняшние сделки

Причины.

+

Работает с рядом материалов

+

Положительный отзыв

Причины, по которым следует избегать

–

Включенное программное обеспечение не подходит

–

Не подходит для металла0003

Если вы любитель и ищете универсальный лазерный резак, мы рекомендуем OMTech 40W. Он работает с широким спектром материалов, включая бамбук, акрил, ткань, стекло, керамику, делрин, ткань, кожу, мрамор, матовую плиту, меламин, бумагу, майлар, прессованную плиту, резину, стекловолокно, анодированный алюминий, плитку, пластик и Кориан.

Имеется поверхность приличного размера 300×200 мм с зажимами для закрепления режущего материала и ровная доска для работы с более объемными предметами. Указатель с красной точкой указывает точку и путь гравировки, чтобы помочь вам получить правильное положение и масштаб для вашего объекта.

Предварительно установленный вытяжной вентилятор обеспечивает охлаждение и низкий уровень шума. И есть четыре съемных колеса, которые вы можете использовать для легкого перемещения этого лазерного резака. С другой стороны, хотя эта машина поставляется с программным обеспечением, на самом деле не стоит с этим заморачиваться, поэтому мы рекомендуем вместо этого загрузить K40 Whisperer и Inkscape.

(Изображение предоставлено LaserPecker)12. Laserpecker Mini Desktop Laser Engraver

Лучший настольный лазерный резак

Технические характеристики

Материалы: древесина, гофрированная бумага, кожа, фрукты, войлока

Область гравюра: 10 x 10 см

Питание: 1600 МВт

Скорость: N/A

Лучшие предложения

Покупка

+ Сегодняшние предложения

.

Bluetooth Connectivition

+

Отлично подходит для небольших проектов

Причины избежать

–

Непоследовательное качество

–

Нет глубокого гравирования

на вашем компьютерном столе. Он также достаточно портативный, чтобы взять его с собой, если вы хотите заняться творчеством вдали от дома. Чтобы сделать это возможным, он довольно урезан и ограничен в своих возможностях, но все же это удобное устройство.

Просто подключите гравер к телефону или планшету через Bluetooth, и вы сможете перенести свои рисунки на различные легкие материалы. Он способен гравировать большинство неметаллических материалов, включая дерево, кожу, бумагу, бамбук, пластик и ткань. В комплект также входят защитные очки. Хотя он не такой надежный и многофункциональный, как номер 3 в нашем списке, это все же надежный гравер начального уровня.

(Изображение предоставлено Pergear)13.

Лазерный гравер Pergear LaserStorm S5

Лазерный гравер Pergear LaserStorm S5Лучший компактный лазерный резак для гравировки

Технические характеристики

Материалы: дерево, бамбук, картон, пластик, кожа, губка

Область гравировки: 410 x 400 мм

Мощность: 5,5 Вт Скорость-минут

:

2

Лучшие предложения сегодняшнего дня

Причины купить

+

Идеально подходит для гравировки поделок

+

Доступно и приятно в использовании

Причины, по которым следует избегать

Лазер мог бы быть сильнее5

0 –

00003

Как следует из названия, лазерный гравер Pergear LaserStorm S5 предназначен для травления и гравировки предметов коллекционирования и изготовления предметов. Хотя он может резать различные материалы, в том числе тонкий пластик и кожу, LaserStorm создан не для этого; он в нашем списке, так как это отличный гравер.

Pergear LaserStorm может резать большинство материалов, которые вы будете использовать для поделок, включая дерево, бамбук, картон, пластик и кожу. Он может даже гравировать на сланце, что является отличной новостью для всех, кто хочет назвать свой дом. Это хорошо продуманный продукт, который отлично подходит для одной цели — гравировки — и хорош для резки.

Он может даже гравировать на сланце, что является отличной новостью для всех, кто хочет назвать свой дом. Это хорошо продуманный продукт, который отлично подходит для одной цели — гравировки — и хорош для резки.

Что такое лазерный резак?

Лазерный резак — это устройство, которое создает узоры, формы и рисунки на таких материалах, как дерево, стекло, бумага, металл и пластик, путем их разрезания с помощью мощного лазера. Точность лазера обеспечивает чистый срез и гладкую поверхность. Лазерная резка использовалась в течение многих десятилетий в крупномасштабном производстве, но в последнее время лазерные резаки стали более доступными и все чаще используются любителями, школами и малыми предприятиями.

Как выбрать лучший лазерный резак для ваших нужд?

Во-первых, вам нужно установить бюджет. Помните, что если вы собираетесь монетизировать этот навык, то имеет смысл максимально увеличить бюджет, чтобы получить лучший конечный продукт в кратчайшие сроки и с наименьшими затратами на использование. Крайне важно учитывать стоимость запасных частей – вы же не хотите, чтобы машина работала без остановки. Другой — скорость, особенно если ваша цель — массовое производство продукта для продажи в течение ограниченного времени. Точность также важна, поэтому вы можете сосредоточиться на ней при сужении вариантов.

Крайне важно учитывать стоимость запасных частей – вы же не хотите, чтобы машина работала без остановки. Другой — скорость, особенно если ваша цель — массовое производство продукта для продажи в течение ограниченного времени. Точность также важна, поэтому вы можете сосредоточиться на ней при сужении вариантов.

Размер, вес и энергопотребление являются дополнительными соображениями, поскольку у вас может быть пространство, которое просто не поместится для одного из этих зверей, или они могут быть слишком энергоемкими, чтобы вы могли бегать. Тем не менее, если вам нужна скорость, вам может потребоваться больше мощности для более мощного режущего лазера, который быстрее даст конечный результат. Вам также нужно будет проверить размер режущей пластины, чтобы убедиться, что она достаточно велика, чтобы соответствовать тому, что вы режете.

Какие существуют типы лазерного резака?

Существует три основных типа лазерной резки. CO2-лазеры используют электростимулированный CO2 и обычно используются для резки, сверления и гравировки. Это наиболее распространенный лазерный резак, используемый любителями и производителями. Кристаллические лазерные резаки используют nd:YVO и nd:YAG и обладают высокой мощностью, поэтому они могут резать более толстые материалы. Волоконно-лазерные резаки используют стекловолокно и могут работать как с металлическими, так и с неметаллическими материалами.

Это наиболее распространенный лазерный резак, используемый любителями и производителями. Кристаллические лазерные резаки используют nd:YVO и nd:YAG и обладают высокой мощностью, поэтому они могут резать более толстые материалы. Волоконно-лазерные резаки используют стекловолокно и могут работать как с металлическими, так и с неметаллическими материалами.

Какой лазерный резак лучше?