Технология резки металла: Технология резки металла

alexxlab | 24.03.2023 | 0 | Разное

Технология резки металла

БиблиотекаСерии – материалы

| Технология резки металла |

| Каталог серий и ГОСТов о металлоконструкциях. – Серии – материалы | |||

|

В процессе резки металлов врятли возможно избежать различных его деформаций:

Так же это процесс сопровождается трение стружки, отделившейся от металла, о переднюю поверхность резца. Задняя поверхность резца соприкасается и создаёт трение с поверхностью резания. Резка и рубка металла – сложный технологический процессПод воздействием режущего инструмента на поверхность происходит упругопластическая деформация, и образуются новые поверхности. В процессе резки металла может изменяться только схема обработки, а основы резания и установки резки остаются постоянными, вне зависимости от того, каким инструментом производится обработка. Последовательность действий, входящих в технологию обработки металлов:

Элемент стружки образуется в тот момент, когда создавшееся в срезаемом слое напряжение превосходит прочность металла, происходит скалывание (относительный сдвиг частиц). Плоскость, в которой происходит скалывание элементов, называют плоскостью скалывания, а угол, который образуется между этой плоскостью и поверхностью резания – углом скалывания. Угол скалывания выбирают в зависимости от свойств материалов, режима резания и геометрии инструментов. Он может составлять от 145 до 155°. Чем выше пластичность металла, тем большей деформации подвергается его срезаемый слой. Технологический процесс обработки металлаВследствие воздействия высоких температур и большого давления, в зоне резания из сильно деформированных металлических частиц заготовки происходит образование наростов. Достигая определённого размера, наросты срываются и отходят вместе со стружкой. Наросты возникают хаотично, частота их появлений зависит от вязкости и пластичности обрабатываемого металла, скорости резания и геометрии резца. Наросты оказывают негативное влияние на качество обработки металлоконструкции и процесс ее распиловки. Из-за них могут возникать вибрации в системе, снижаться точность обработки, увеличиваться шероховатость обрабатываемой поверхности. С точки зрения рациональной обработки, предполагается, что с увеличением скорости резания уменьшается частота образования наростов. А при достижении скорости от 50 метров в минуту наросты не возникают вообще. Фотогалерея

|

Технология резки металлов :: ТОЧМЕХ

Резание металлов сопровождается сложной совокупностью различных деформаций — смятия, сдвига, среза, сопровождающихся трением отделившейся стружки о переднюю поверхность резца и трением поверхности резания о заднюю поверхность резца.

Технология резки и рубки представляет собой сложный процесс. В результате упругопластической деформации при обработке метала, происходящей под воздействием режущего инструмента, образуются новые поверхности.

Основы резания, установка резки остаются постоянными независимо от того, каким инструментом (резцом, фрезой, сверлом) производится обработка; изменяется лишь схема обработки.

Технология обработки материалов включает в себя последовательность действий:

- инструмент режущей кромкой внедряется в массу заготовки;

- при своем движении инструмент передней поверхностью давит на верхний слой металла и отрывает его от основной массы заготовки.

- части припуска последовательно переходят в стружки.

Плоскость, в которой происходит скалывание элементов, называется плоскостью скалывания, а угол, образованный этой плоскостью и поверхностью резания — углом скалывания. Величина угла скалывания зависит от свойств материала, геометрии инструмента, режима резания и колеблется в пределах от 145 до 155°. Внутри каждого элемента стружки наблюдаются плоскости скольжения, образующие текстуру стружки.

Пластическая деформация распространяется также вглубь заготовки на некоторую величину, в результате чего возникает наклеп под обработанной поверхностью, образуются остаточные напряжения. Нагрев при резке стали также изменяет свойства срезаемого и поверхностного слоев заготовки.

Деформация металла срезаемого слоя заготовки увеличивается с увеличением его пластичности.

Геометрия резца также влияет на усадку: усадка увеличивается с увеличением радиуса при вершине резца и уменьшается с увеличением углов, а также с применением смазочно-охлаждающих жидкостей.

Технологический процесс обработки вследствие большого давления и высоких температур приводит к образованию в зоне резания наростов из сильно деформированных частиц металла заготовки, временно застаивающихся на передней поверхности резца. В процессе резки метала нарост увеличивается за счет новых наслаивающихся частиц, пока не сорвется и отойдет со стружкой (со стороны передней поверхности резца) или будет увлечен заготовкой со стороны задней поверхности резца). Наросты возникают хаотично (до 200 раз в секунду), частота образования их зависит от пластичности и вязкости обрабатываемого металла, геометрии резца и скорости резания.

Образование наростов оказывает вредное влияние на процесс распиловки металла и качество обработки: увеличивает шероховатость обработанной поверхности, снижает точность обработки, может вызывать вибрации системы станок-приспособление-инструмент-деталь. Рациональная обработка резанием материалов предполагает, что с увеличением скорости резания частота образования наростов уменьшается, а при скорости резания 50-70 м/мин и выше наросты не возникают.

Рациональная обработка резанием материалов предполагает, что с увеличением скорости резания частота образования наростов уменьшается, а при скорости резания 50-70 м/мин и выше наросты не возникают.

- Полный каталог статей

— Блог

Наряду с растущим спросом на резку металлов разрабатываются новые технологии резки; которые точнее и экономичнее. Что касается методов обработки металлов, используемых в настоящее время; наиболее распространенными являются лазерная резка, плазменная резка или гидроабразивная резка. Выбор метода резки существенно влияет на общую стоимость изготовления металлических позиций, т.е. конструкций, а также на их качество. Вопрос в том, какая техника резки металла лучше?

Сравнение различных методов резки металла

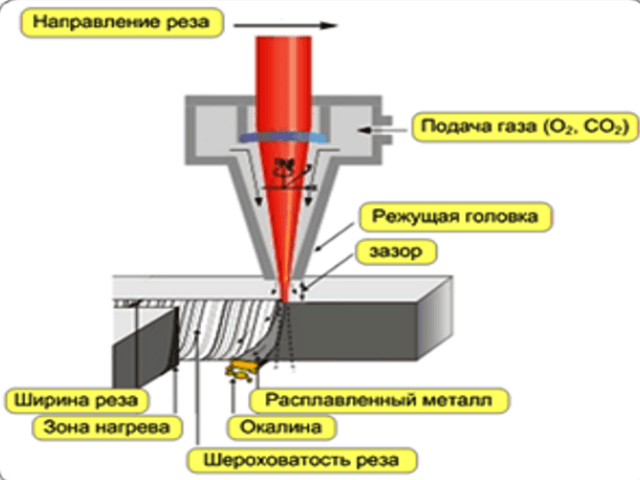

Лазерная резка металла Лазерная резка металла используется уже 25 лет, и технология резки постоянно совершенствуется. С самого начала использования лазеров современные технологии, в частности ЧПУ, позволили повысить точность и экономичность лазерной резки, что сделало ее одной из самых доступных технологий резки. В зависимости от прочности лазерная технология может резать мягкий металл толщиной до 12,7 миллиметров, нержавеющую сталь максимальной толщиной 10 миллиметров и алюминий максимальной толщиной 5 миллиметров. Максимальная толщина металла, который можно резать лазером, составляет 25 мм для конструкционной и нержавеющей стали и 15 мм для алюминия.

В зависимости от прочности лазерная технология может резать мягкий металл толщиной до 12,7 миллиметров, нержавеющую сталь максимальной толщиной 10 миллиметров и алюминий максимальной толщиной 5 миллиметров. Максимальная толщина металла, который можно резать лазером, составляет 25 мм для конструкционной и нержавеющей стали и 15 мм для алюминия.

Лазерная резка металла чаще всего применяется для резки металлов однородной структуры, примеси и примеси сильно снижают качество реза. В дополнение к снижению качества расплавленный металл, являющийся неизбежным продуктом резки, может повредить оптическую линзу лазера. Сегодня на практике возрастает потребность в раскрое очень тонких материалов, требующих дополнительных операций при раскрое. Из-за небольшой толщины материала необходимо отводить тепло, возникающее в результате самого процесса резки.

Таким образом, лазерная резка используется для резки различных типов металлов и максимальной толщины в зависимости от мощности лазера. С экономией и качеством; комбинация лазера и технологии ЧПУ позволяет выполнять резку и очень сложные позиции.

С экономией и качеством; комбинация лазера и технологии ЧПУ позволяет выполнять резку и очень сложные позиции.

Станок для лазерной резки Bystronic

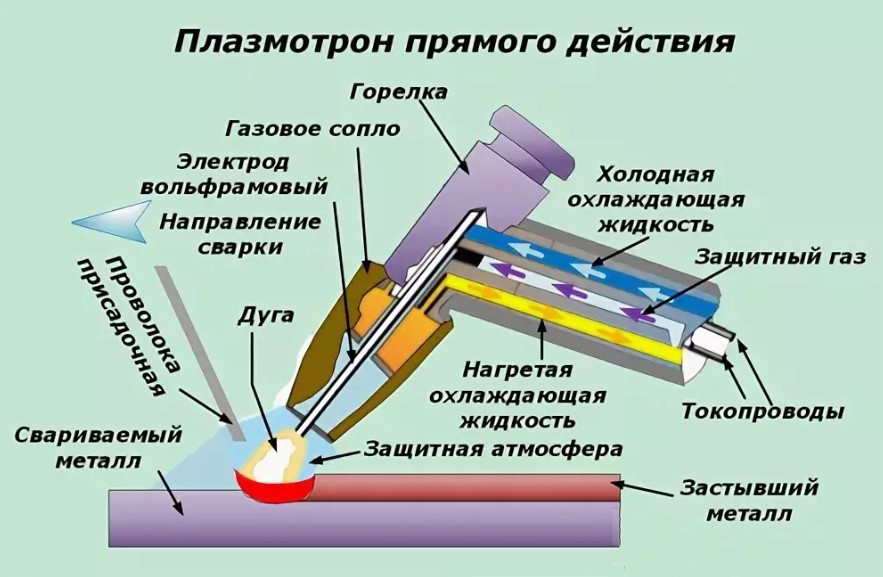

Плазменная резка

Плазменная резка используется на практике с 1960 года, когда она была впервые использована. За последние пять лет эта техника стрижки пережила революцию. Были разработаны новые методы резки, которые позволили повысить точность, толщину металла и качество резки.

Плазменная резка как таковая заключается в почти мгновенном направлении со скоростью звука отрицательно заряженных ионов газа в разрезаемый металл. Следует отметить, что металл при плазменной резке заряжается положительно. После проникновения плазменного луча в металл развиваются температуры до 28000 Со. Из-за высокой температуры существует риск коррозии, поэтому при резке также применяется вспомогательный газ. Выбор вспомогательного газа при плазменной резке во многом зависит от разрезаемого металла. Например, при резке нержавеющей стали можно использовать воздух, кислород или смесь аргона и водорода, а при резке алюминия в качестве вспомогательного газа можно использовать только воздух.

Например, при резке нержавеющей стали можно использовать воздух, кислород или смесь аргона и водорода, а при резке алюминия в качестве вспомогательного газа можно использовать только воздух.

Плазменная резка обычно используется для металлов толщиной от 8 до 31,75 мм. Помимо высокой скорости резки, плазменная резка также характеризуется высокой температурой, которая может повредить разрезаемый материал.

Гидроабразивная резка металла

Гидроабразивная резка металла по применению и практике аналогична двум предыдущим методам резки. Принцип действия гидроабразивной резки заключается в разгоне смеси воды и абразивной среды до скорости звука. На такой скорости вода проникает в разрезаемый металл и так же, как и в предыдущих техниках резки, режет металл.

Параметры гидроабразивной резки практически одинаковы для всех видов разрезаемого металла. Одним из основных преимуществ такой резки металла является высокая точность и низкая температура, развивающаяся при резке. Эти преимущества делают водную резку наиболее приемлемым методом для металлов толщиной до 100 мм. Выше 100 мм гидрорезка теряет точность и выходит из диапазона точности от 0,0076 до 0,381 мм.

Эти преимущества делают водную резку наиболее приемлемым методом для металлов толщиной до 100 мм. Выше 100 мм гидрорезка теряет точность и выходит из диапазона точности от 0,0076 до 0,381 мм.

Какую технику резки выбрать?

При выборе наилучшей техники резки металла в первую очередь необходимо учитывать требуемую точность резки и свойства разрезаемого материала. Кроме того, необходимо включить в расчет скорость или положение, в котором будет заделываться обрабатываемый металл.

Поэтому лазерная резка рекомендуется для металлов, требующих более сложной и точной обработки с высокой точностью и эффективностью резки. На практике это означало бы, что лазерная резка наиболее экономична для металлов толщиной до 10 мм, не обладающих высокими отражающими свойствами, а также средних толщин. Точно так же плазменная резка наиболее экономична для металлов толщиной до 10 мм. Чаще всего плазменная резка применяется для листов больших размеров и более толстого сечения. Резка водой рекомендуется для металлов толщиной до 460 мм или металлов, чувствительных к температуре.

Резка водой рекомендуется для металлов толщиной до 460 мм или металлов, чувствительных к температуре.

Технологии резки металлов, дающие производителям преимущество — лазерная резка в полиамиде и производство металлов в полиамиде — технология BenCo

Работа с партнером по резке и производству с полным спектром услуг, который обладает опытом и технологиями для резки деталей и Безупречная продукция может оказать огромное влияние на способность вашего бизнеса выделиться среди конкурентов.

Одним из наиболее важных аспектов успешного производства продукции является обеспечение того, чтобы детали вырезались с использованием наиболее эффективных процессов резки.

Служба резки металла BenCo Technology располагает собственным оборудованием и опытом, позволяющими удовлетворить требования самых требовательных производственных проектов. Ниже приводится обзор различных возможностей резки, которыми мы располагаем для работы с различными материалами и уровнями сложности.

Четыре режущих кромки BenCo Technology

Лазерная резка плоских листов

Лазерная резка плоских листов обеспечивает скорость и точность при производстве плоских деталей. Наши лазеры для плоских листов TRUMPF режут с исключительной точностью даже при резке большого количества деталей. Они не только вырезают, но также могут добавлять отверстия, травить, добавлять маркировку и выполнять другие задачи одновременно, чтобы сэкономить время и затраты на производство.

Их передовые операции с компьютерным управлением обеспечивают постоянство и четкие края независимо от того, вырезаете ли вы прототип или выполняете полный цикл из тысяч деталей. С помощью нашей технологии резки волоконным лазером мы можем даже резать отражающие металлы, такие как медь и латунь, и мы можем создавать детали из листов горячекатаной стали толщиной до 1 дюйма, нержавеющей стали толщиной до 0,75 дюйма и алюминия толщиной до 0,75 дюйма. 5″ толщиной.

Лазерная резка труб

Конечно, не все детали можно изготовить из плоских листов металла! Для тех, которые имеют многомерные характеристики, мы предлагаем 3D лазерную резку труб. Наши трубные лазеры BLM позволяют нам эффективно резать детали из труб, швеллеров и других заготовок с открытым профилем. Их вращающаяся головка может выполнять несколько процессов одновременно, включая надрез, снятие фасок, снятие фасок, зенкерование, добавление отверстий и многое другое.

Наши трубные лазеры BLM позволяют нам эффективно резать детали из труб, швеллеров и других заготовок с открытым профилем. Их вращающаяся головка может выполнять несколько процессов одновременно, включая надрез, снятие фасок, снятие фасок, зенкерование, добавление отверстий и многое другое.

Использование наших трубчатых лазеров также позволяет сэкономить время и усилия, необходимые для создания сложного приспособления для соединения деталей в одну деталь. С помощью нашего трубчатого лазера мы можем делать выступы и канавки во время резки, так что для окончательной сборки требуется только подогнать заготовку по форме.

Гидроабразивная резка

Гидроабразивная резка еще больше расширяет возможности наших производственных услуг! Поскольку при гидроабразивной резке выделяется минимальное количество тепла, с ее помощью можно резать даже деликатные материалы. От стали до стекла, от меди до графитовых композитов, от латуни до резины, от гранита до пластика и бумаги — гидроабразивная резка может использоваться для резки деталей для бесконечного списка возможностей проекта.

Отличительной чертой нашей водометной струи Techni является функция прокалывания при низком давлении, которая позволяет нам пробивать чувствительные материалы, не делая предварительных отверстий. Он также имеет низкопрофильный поток, которым мы управляем с помощью передового программного обеспечения SofTec для создания подробных шаблонов на деталях, требующих сложной конструкции. А наше гидроабразивное оборудование может резать очень толстые материалы — сталь толщиной до 6 дюймов и резать пакетами до 8 дюймов.

Плазменная резка

Плазменная резка с возможностью плазменной резки высокого разрешения или газокислородной резки завершает список предлагаемых компанией BenCo Technology услуг по резке таких металлов, как нержавеющая сталь, алюминий и низкоуглеродистая сталь.

С головкой для кислородной резки мы можем резать сталь толщиной до 7 дюймов, а наша 5-осевая головка для плазменной резки с высоким разрешением идеально подходит для резки под жесткими углами и изгибами.

Они временно застаиваются на передней поверхности резца и увеличиваются по мере резки за счёт вновь наслаивающихся частиц.

Они временно застаиваются на передней поверхности резца и увеличиваются по мере резки за счёт вновь наслаивающихся частиц. Закладные детали

Закладные детали