Технология сборки металлоконструкций: Технология сборки металлоконструкций – Статья

alexxlab | 24.03.2023 | 0 | Разное

Технология сборки металлоконструкций – Статья

Технология изготовления металлоконструкций – сложный многоэтапный процесс. Такие изделия в современное время используют повсеместно: при строительстве промышленных зданий и объектов общественного назначения. От соблюдения технологии производства зависит безопасная эксплуатация здания и жизнь людей.

Разновидности металлических конструкций

Существует множество критериев для классификации. Одни из таких является технология изготовления и метод сборки:

- Винтовые или болтовые. Их собирают с помощью метизов;

- Клепаные. Для их сборки применяют клепки;

- Кованые;

- Сварные;

- Штампованные;

- Комбинированные, при изготовлении металлоконструкций таким способом используют несколько различных методов.

Еще одним критерием металлических конструкций является тип использования: трансформируемые, цельнолитые и сборно-разборные.

Цельнолитые предполагают создание стационарной конструкции для длительной эксплуатации. Демонтировать их не удастся.

Сборно-разборные позволяют осуществлять сборку и разборку на месте. В результате возможно использовать металлоконструкции не один раз. Трансформируемые аналогичны сборно-разборным с единственным отличием. Из одинакового набора элементов рабочие могут создавать конструкции различных размеров и конфигураций.

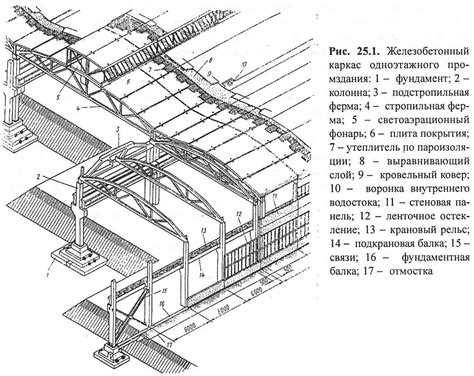

Производители предлагают несущие и ограждающие конструкции. Несущие – это каркас, обеспечивающий прочность и устойчивость конструкции. Ограждающие конструкции – это ограждения и сэндвич-панели.

Еще одним критерием является металл. Бывают конструкции из алюминия, стали, титана и чугуна.

Поэтапное изготовление металлических конструкций

Существует несколько этапов изготовления металлоконструкций на заводе:

- Проектирование элемента. При выполнении изделий учитывают механическую нагрузку, сферу эксплуатации здания и особенности соединения деталей.

В этот момент инженеры определяют подходящий материал;

В этот момент инженеры определяют подходящий материал; - Заготовка. Во время данного этапа определяют вес будущей детали и осуществляется контроль качества. По желанию заказчика ей придают желаемую конфигурацию при помощи различных инструментов;

- Обработка. Нужную конфигурацию детали придают различными путями. К примеру, гибкой, сверлением или шлифовкой;

- Сборка. Во время нее все элементы скрепляются;

- Покрытие составами, защищающими от коррозии;

- Маркировка и упаковка продукции;

- Доставка и монтаж.

Этап сборки

Технология производства металлических конструкций состоит из нескольких этапов. Собирают готовое здание путем

Сварка осуществляется посредством нагрева материала. В результате воздействия высокой температуры края детали начинают плавиться. В процессе применения электродугового сварочного аппарата плавится электрод. Благодаря этому происходит прочная фиксация деталей. Во время сборки может применяться точечная или газовая сварка.

В результате воздействия высокой температуры края детали начинают плавиться. В процессе применения электродугового сварочного аппарата плавится электрод. Благодаря этому происходит прочная фиксация деталей. Во время сборки может применяться точечная или газовая сварка.

Склеивают детали при помощи специального клея. В результате удается состыковать детали максимально точно. В настоящее время используемая технология одна из самых надежных.

Болты и заклепки используют при механическом способе соединения деталей. Такому способу отдают предпочтение, когда во время эксплуатации объект подвергается сильным вибрациям. Гайки в такой ситуации не обеспечат надежную фиксацию.

Методы борьбы с коррозией металла при производстве конструкций из металла

Металл подвержен образованию ржавчины. По этой причине использование способов предупреждения и устранения ржавчины – отдельный шаг.

Существует несколько способов борьбы с появлением ржавчины на металле:

- Предупреждение соприкосновения металлических элементов с водой.

Этот способ имеет ограниченное применение;

Этот способ имеет ограниченное применение; - Добавление в сплав устойчивых к коррозии химических элементов. Благодаря ним у конструкции обеспечивается запас прочности;

- Покрытие изделий водоотталкивающими средствами. Гидрофильный слой предупреждает контакт металла с водой. Чаще всего производители наносят после сборки объектов;

- Использование биметалла

Меры предупреждения появления коррозии на металле продляют срок эксплуатации объекта. Обслуживание объекта своевременно позволяет увеличить этот промежуток вдвое.

Контроль качества производства конструкций из металла

На каждом заводе могут существовать свои правила производства. Закрепить их можно в локальных актах. Контроль за качеством изделий осуществляется в соответствии с нормативно-технической документацией.

Закрепить их можно в локальных актах. Контроль за качеством изделий осуществляется в соответствии с нормативно-технической документацией.

Контроль включает в себя несколько этапов. Первым из них является входной контроль. На данном этапе специалисты оценивают поступающие на склад материалы для дальнейшего их использования. Тщательно проверяют:

- документацию;

- качество металла ультразвуковым методом;

- сортность и соответствие стали классу и марке;

- виды и составы средств для борьбы с коррозией;

- классы приспособлений для монтажа.

На втором этапе осуществляется операционный контроль. В рамках него выбирают случайным образом несколько деталей из одной партии. Их проверяют на соответствие проектной документации и соответствующим стандартам. Специалисты оценивают:

- конфигурацию деталей и качество их обработки;

- качество сборки элементов;

- качество фиксации;

- антикоррозийное покрытие.

Третий важный этап – периодический и приемосдаточный контроль.

Для данной стадии характерно выполнение запланированных и незапланированных испытаний. Незапланированно специалисты проверяют детали в случае их несоответствия проектной документации.

На этом этапе специалисты оценивают:

- возможность правильной сборки деталей при возведении объекта;

- соблюдение технологии производства изделий на предприятии;

- точность и четкое выполнение всех технологических операций;

- подтверждение полученных в ходе входного и операционного контроля качества результатов.

Приемосдаточный контроль осуществляется при сдаче изделия. Независимо от того, элементы — это либо целые партии. На данной стадии проверяют металлоконструкции на видимые эффекты, качество нанесения антикоррозийного покрытия, соответствие конфигурации проектной документации, маркировку и упаковку.

Особенности монтажа

Монтаж металлоконструкций – сложный технологический процесс, направленный на соединение отдельных элементов в готовый объект. В силу того, что металл может деформироваться принимают меры по защите каждого элемента от повреждения. Поэтому при хранении и транспортировке металлоконструкций соблюдают особые правила.

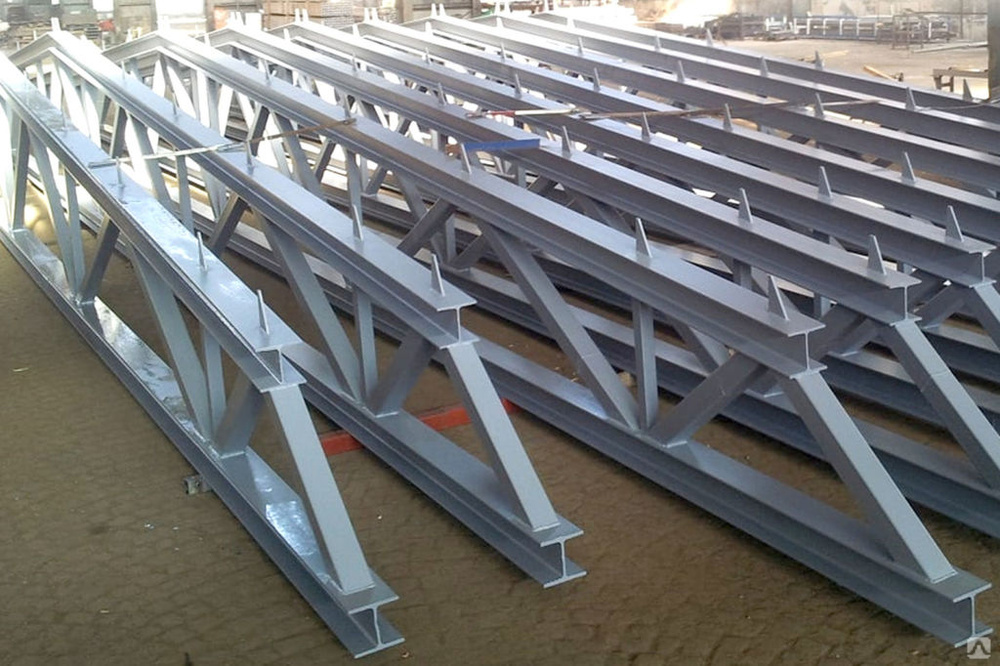

Каждый элемент хранят и перевозят в проектном положении. Исключение составляют вертикальные секции и колонны. Металлоконструкции укладывают на металлические фермы. Их располагают неподалеку от объекта возведения. Элементы кладут на специальные подкладки.

Монтажные работы могут быть выполнены в соответствии с одним из двух вариантов. Первый вариант – монтаж на основании проектных отметок. Такой метод популярен при возведении каркасов зданий.

Второй вариант – сборка объекта на земле с последующей установкой в проектные точки.

До установки и сборки объекта необходимо осуществить приемку фундамента. Рабочие проверяют нормальное расположение фундамента, положение опор и состояние болтов. Эти приспособления должны быть надежно защищены от коррозии и возможных деформаций во время монтажных работ.

Во время монтажа металлоконструкций обязательно используют анкерные болты. Их устанавливают и надежно прикрепляют при заливке фундамента.

На фундамент башмаки стальных колонн опирают одним из нескольких способов:

- на поверхность фундамента. Его возводят до проектной отметки подошвы колонны. Дополнительно такой бетон не заливают;

- на опорные плиты. Их верхняя поверхность должна быть строганой. Опорные плиты должны быть установлены;

- на опорные балки. После монтажа башмаков стальных колонн подливают раствор.

Спроектированное строение должно отвечать нормативным требованиям и государственным стандартам. По этой причине заказывать металлоконструкции необходимо у проверенных производителей с большим опытом работы и высокой квалификации.

По этой причине заказывать металлоконструкции необходимо у проверенных производителей с большим опытом работы и высокой квалификации.

Технология выполнения операций сборки и сварки металлоконструкций

Категория:

Производство подъемно-транспортных машин

Публикация:

Технология выполнения операций сборки и сварки металлоконструкций

Читать далее:

Типовые способы сборки и зажимные элементы

Технология выполнения операций сборки и сварки металлоконструкций

В зависимости от сложности металлоконструкции, ее конфигурации, объема выпуска и способа сварки сборку можно производить по разметке, по первому изделию, на универсальных приспособлениях, по шаблону, на специальных или переналаживаемых стендах и приспособлениях. Сборку по разметке с применением простейших универсальных приспособлений применяют в единичном производстве.

Сборку по первому изделию применяют в мелкосерийном производстве, например, при изготовлении поясов для ферм, опор и т. п. с использованием простейших универсальных приспособлений.

Сборку на плитных настилах с пазами, снабженными упорами, фиксаторами и различными зажимными устройствами, применяют в мелкосерийном и серийном производствах при изготовлении однотипных, но разных по габаритам металлоконструкций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сборку при помощи шаблонов применяют в серийном производстве. Сборку на специальных или переналаживаемых стендах и приспособлениях применяют в серийном и массовом производстве.

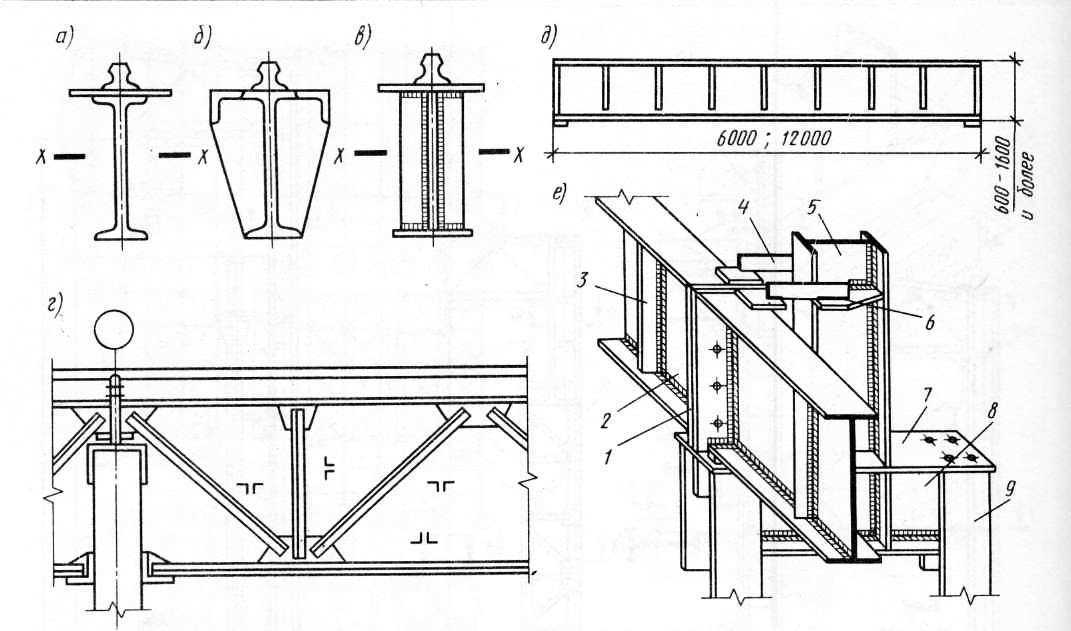

Основными технологическими операциями сборки являются: сборка встык листовых и профильных элементов, сборка внахлестку, втавр, а также сборка продольных и кольцевых стыков обечаек и др.

Рис. 1. Виды сварных соединений

Стыковые соединения являются наиболее распространенными вследствие того, что дают наименьшие напряжения и деформации при сварке. Однако они требуют более тщательной подготовки листов под сварку и точной подгонки друг к другу. Большое значение для качества сварки имеет соблюдение параллельности кромок, а также оставление зазора между свариваемыми кромками для облегчения провара нижних частей кромок. Превышение одной кромки над другой допускается не более 1 мм при автоматической сварке и 1,5—2 мм при ручной и полуавтоматической.

Однако они требуют более тщательной подготовки листов под сварку и точной подгонки друг к другу. Большое значение для качества сварки имеет соблюдение параллельности кромок, а также оставление зазора между свариваемыми кромками для облегчения провара нижних частей кромок. Превышение одной кромки над другой допускается не более 1 мм при автоматической сварке и 1,5—2 мм при ручной и полуавтоматической.

Сварку встык ведут как при разделке кромок, так и без разделки. Без разделки кромок можно соединять листы до 6 мм встык при односторонней и до 8 мм при двухсторонней сварке. При ручной сварке листы толщиной от 3 до 26 мм соединяют встык с односторонней разделкой одной или двух кромок. Листы толщиной 12—40 мм соединяют с двухсторонней разделкой кромок. Двухсторонняя разделка кромок имеет ряд преимуществ перед односторонней разделкой кромок, так как она позволяет уменьшить объем наплавленного металла почти в 2 раза, соответственно уменьшает расход электродов и электроэнергии при сварке и, кроме того, при сварке возникают меньшие коробления и остаточные напряжения. Поэтому желательно, если позволяют размеры изделия и его конструкции, листы толщиной 12 мм и выше соединять с двухсторонней разделкой кромок.

Поэтому желательно, если позволяют размеры изделия и его конструкции, листы толщиной 12 мм и выше соединять с двухсторонней разделкой кромок.

Соединения внахлестку (вид б) применяют при сварке сталей толщиной не более 10 мм электродуговой и до 3 мм роликовой и точечной контактной сваркой. При соединении внахлестку не требуется специальной обработки кромок, кроме обрезки. Сварка листов, должна вестись с двух сторон. Допустимый зазор между свариваемыми листами при автоматической сварке 1 мм, а при ручной и полуавтоматической 1—4 мм в зависимости от толщины листа.

Угловые соединения (вид в) применяют при сварке по кромкам листов, расположенных под прямым или иным углом. Сварку ведут как при’разделке кромок, так и без’разделки, с оставлением зазора между листами до 2 мм и без него.

Тавровые соединения (вид г) выполняют как с разделкой кромок, так и без разделки, сварку ведут с одной или двух сторон. При сварке листов с разделанными кромками для лучшего провара вертикального листа между вертикальным и горизонтальным листом оставляют зазор 2 мм. Разделку кромки с одной стороны листа делают в том случае, когда конструкция изделия не позволяет сваривать тавровое соединение с двух сторон.

Разделку кромки с одной стороны листа делают в том случае, когда конструкция изделия не позволяет сваривать тавровое соединение с двух сторон.

Прорезные соединения (вид д) открытого или закрытого типа применяют, когда длина сварного шва внахлестку не обеспечивает достаточной прочности.

Соединения с накладками (вид е) применяют, когда их нельзя заменить стыковыми или нахлесточными соединениями; такое соединение требует дополнительного расхода металла на накладки.

Новая технология упрощает сборку амбара со стальным каркасом

С помощью компонентов каркаса из холодногнутой стали (CFS) и автоматизированной производственной системы, никогда ранее не использовавшейся при строительстве стоечного каркаса CFS, Джош Каммерер руководил бригадой из четырех необученных рабочих и построил 60 на 140 футов. сарай за два месяца.

«Мы построили наше здание с минимальными измерениями, маркировкой или отходами», — говорит Каммерер, президент Straight Cold Rollin, LLC, Сандэнс, Вайоминг.

«Сборка заняла гораздо меньше времени, чем при сборке бетона, дерева или других материалов».

Сарай размером 60 на 140 футов был спроектирован и спроектирован с использованием программного обеспечения для автоматизации и специального профилегибочного оборудования.

Компания Straight Cold Rollin совершила подвиг с ноября по декабрь 2017 года, используя специальное программное обеспечение CFS для каркаса стен и запатентованное программное обеспечение для проектирования ферм, которые были интегрированы с системой автоматизации производства Straight Cold Rollin.

Интеграция позволила Kammerer изготавливать каждый компонент CFS автоматически, используя одну профилегибочную машину.

Каждая деталь была предварительно вырезана, предварительно перфорирована и снабжена уникальной маркировкой, что позволило его рабочим щелкать и свинчивать стойловый сарай, как монтажный набор.

Крепкий и крепкий

Амбары на столбах представляют собой обычные конструкции, используемые для хранения сельскохозяйственных орудий и материалов, а также для размещения небольших производственных операций. Кит Дейцен, президент и главный исполнительный директор Keymark Enterprises, LLC, говорит, что посткаркасное строительство — это индустрия с оборотом в 15 миллиардов долларов.

Кит Дейцен, президент и главный исполнительный директор Keymark Enterprises, LLC, говорит, что посткаркасное строительство — это индустрия с оборотом в 15 миллиардов долларов.

В то время как большинство амбаров с опорными столбами имеют деревянный каркас, каркас CFS имеет то преимущество, что он более долговечен. Шпильки и фермы CFS не будут гнить, деформироваться или подвергаться воздействию плесени или насекомых. И они огнестойкие.

«Эта структура прочная», — говорит Каммерер. «Удивительно, насколько прочным он становится, когда все собрано вместе».

Выемка позволила решеткам фермы скользить в нужное положение. Никакой сварки или повторного цинкования не потребовалось.

В то время как каркас CFS использовался и раньше для возведения сараев с опорами, то, что произошло в Вайоминге, было первым — сарай с опорами, детали которого были изготовлены с использованием технологии автоматизации и возведены с помощью рабочих, не имеющих формального столярного образования.

Straight Cold Rollin спроектировал конструкцию и занимался изготовлением и сборкой ее компонентов.

Фермы, собранные на месте

Компания Straight Cold Rollin использовала программное обеспечение для проектирования стен и ферм для создания прочной конструкции. Независимые инженерные фирмы штамповали проекты. Программное обеспечение создавало производственные файлы, которые загружались на сталепрокатный стан Straight Cold Rollin в Марионе, штат Канзас. Таким образом, процесс проектирования до производства был автоматизирован.

Straight Cold Rollin просто загрузил свою прокатную машину рулонной сталью. Система изготавливала и маркировала каждую уникальную деталь CFS. Когда груз прибыл в Сандэнс, Каммерер и его 14-летний сын Исайя разгрузили грузовик, разобрали детали и собрали первую ферму менее чем за час.

Каждая ферма была собрана с помощью 350 саморезов. Все детали были промаркированы струйной печатью, чтобы упростить сборку на месте.

«Мы разложили детали, выровняли направляющие отверстия и скрутили их вместе, — говорит Каммерер. «Нам двоим потребовалось 45 минут, чтобы разгрузить и собрать первые 60 футов. ферма с чистым пролетом».

«Нам двоим потребовалось 45 минут, чтобы разгрузить и собрать первые 60 футов. ферма с чистым пролетом».

Таким образом, автоматизированное производство позволило компании Straight Cold Rollin сэкономить тысячи долларов на полевых работах.

Простота сборки

Каммерер нанял трех необученных рабочих и местного пожарного с минимальным строительным опытом для выполнения этой работы. Бригада из четырех человек собрала фермы конструкции, рамы стеновых панелей и поперечные распорки на месте. Они не пользовались ни измерительными приборами, ни отрезными пилами, только шуруповертами.

«У нас было 350 шурупов в каждой ферме и всего 33 треста для сборки, — говорит Каммерер.

Поясы ферм и прогоны поставляются с предварительно установленными отверстиями для выравнивания и пазами. Выемки позволили легко защелкнуть 12-футовый. Установлены С-образные прогоны, повышающие точность и скорость сборки. Таким образом, каждая ферма

была самоустанавливающейся, а разница между фермами отличалась не более чем на 1/64 дюйма, говорит Каммерер.

Стеновые панели крепились к фундаменту с помощью анкеров 5/8 дюйма x 8 дюймов на высоте 32 дюйма. По углам установлены прижимные устройства.

Стеновые панели были спроектированы шириной 4 фута, хотя Каммерер с тех пор перешел на панели шириной 8 футов.

«Таким образом, — говорит он, — мы сможем поставить [гаражные] двери, где захотим».

Стеновые панели обрамлены с двух сторон двумя вертикальными стойками. Одна шпилька заканчивается на верхней направляющей — опорной точке фермы над ней. Другая шпилька проходит дополнительные 18

дюймов через верхнюю направляющую и служит точкой крепления фермы — соединение, сопротивляющееся моменту, которое увеличивает поперечную прочность каркаса здания.

«Это было одно из самых простых зданий, которые я строил за свою карьеру, — говорит Джош Каммерер из Straight Cold Rollin.

«Красивый дизайн, — говорит Каммерер. «Это было одно из самых простых зданий, которые я строил за свою карьеру».

Kammerer более 20 лет занимается строительством каркасных конструкций.

«Мы проводим наших будущих клиентов по всему зданию», — говорит Уилкоксен. «Каждый может испытать на себе современное искусство проектирования офисных зданий штаб-квартиры».

Загрузить полный пример из практики

Как выглядит процесс изготовления и сборки металлоконструкций?

Производство и сборка стальных конструкций

Производство стальных конструкций является точным и трудоемким процессом. Для профессионального подрядчика монтаж качественно изготовленной и доставленной в срок конструкции – одно удовольствие. Оба эти процесса состоят из нескольких этапов, которые приводят к строительству стального каркаса. Современный завод по производству стали работает на основе процедур и инструкций, утвержденных сертификатами (Заводской производственный контроль в соответствии с PN-EN 1090) и стандарты управления производством (Система управления качеством в соответствии с PN-EN ISO 9001). Первым этапом изготовления металлоконструкций является подготовка плана выполнения заказа. Он составляется на основе технической документации, планов обеспечения качества и планов контроля и испытаний продукции. Для каждой задачи составляется подробная технология производства и график работ и заказывается материал, из которого будут построены конструктивных элементов стального зала . Проект цеха предоставляет подрядчику подробную информацию о классе конструкции, обработке поверхности стальной конструкции, методах защиты от коррозии и пожара, требованиях к сварным швам или способу выполнения отверстий. Проект мастерской основан на техническом проекте. Он также содержит полные списки необходимых материалов и крепежа.

Он составляется на основе технической документации, планов обеспечения качества и планов контроля и испытаний продукции. Для каждой задачи составляется подробная технология производства и график работ и заказывается материал, из которого будут построены конструктивных элементов стального зала . Проект цеха предоставляет подрядчику подробную информацию о классе конструкции, обработке поверхности стальной конструкции, методах защиты от коррозии и пожара, требованиях к сварным швам или способу выполнения отверстий. Проект мастерской основан на техническом проекте. Он также содержит полные списки необходимых материалов и крепежа.

Производитель стальных ангаров должен использовать только материалы, отвечающие требованиям европейских стандартов и правил. Каждый раз производитель конструкции проверяет соответствие поставщика стали и материала рабочему проекту уже на этапе подготовки технологии. После получения материала опытный подрядчик сталелитейного цеха сортирует его по типу профиля, толщине или размеру листа и классу соединителей. В настоящее время цены и наличие стали колеблются очень быстро, поэтому важно заказывать весь необходимый материал сразу. После перемещения стальных деталей со склада в производственный цех они проходят предварительную обработку для удаления остатков металлургических процессов и коррозионных отложений, препятствующих сварке. Очищенный материал подвергают термической и механической обработке. Эти работы включают резку прутков и полых профилей на автоматических ленточных пилах. Плиты вырезаются из листов с помощью технологии газовой или лазерной резки с помощью горелок с числовым программным управлением. Тонкие листы толщиной до 15 мм режут на плазменном резаке с управлением от ПК. Надлежащим образом обрезаны и подготовлены к сварке, Компоненты стального цеха перемещаются на сварочные посты.

В настоящее время цены и наличие стали колеблются очень быстро, поэтому важно заказывать весь необходимый материал сразу. После перемещения стальных деталей со склада в производственный цех они проходят предварительную обработку для удаления остатков металлургических процессов и коррозионных отложений, препятствующих сварке. Очищенный материал подвергают термической и механической обработке. Эти работы включают резку прутков и полых профилей на автоматических ленточных пилах. Плиты вырезаются из листов с помощью технологии газовой или лазерной резки с помощью горелок с числовым программным управлением. Тонкие листы толщиной до 15 мм режут на плазменном резаке с управлением от ПК. Надлежащим образом обрезаны и подготовлены к сварке, Компоненты стального цеха перемещаются на сварочные посты.

Подрядчик сталелитейного цеха должен нанимать только опытных и квалифицированных рабочих с соответствующей квалификацией. Сварка – один из важнейших этапов строительства металлоконструкций. Существует множество методов сварки и герметизации материалов. В зависимости от используемых материалов применяются технологии сварки покрытым электродом, дуговой сварки под флюсом и дуговой сварки в защитных газах. В этих процессах используется энергоэффективное автоматизированное сварочное оборудование с компьютерным управлением. Производство и монтаж металлоконструкций – это процессы, требующие постоянного контроля качества изготовления и испытаний, подтвержденных сертификатами и разрешениями, указанными выше. Качество изготовленного элемента обеспечивает соответствующий отдел производителя, прошедший соответствующее обучение и оснащенный новейшим оборудованием. Соответствие технической документации и действующим стандартам проверяется по используемым материалам, размерам, сварным швам, отверстиям и антикоррозионной защите. Неразрушающий контроль сварных швов является особо важным этапом контроля качества. Строгие испытания позволяют устранять дефекты и предотвращать отказы.

Существует множество методов сварки и герметизации материалов. В зависимости от используемых материалов применяются технологии сварки покрытым электродом, дуговой сварки под флюсом и дуговой сварки в защитных газах. В этих процессах используется энергоэффективное автоматизированное сварочное оборудование с компьютерным управлением. Производство и монтаж металлоконструкций – это процессы, требующие постоянного контроля качества изготовления и испытаний, подтвержденных сертификатами и разрешениями, указанными выше. Качество изготовленного элемента обеспечивает соответствующий отдел производителя, прошедший соответствующее обучение и оснащенный новейшим оборудованием. Соответствие технической документации и действующим стандартам проверяется по используемым материалам, размерам, сварным швам, отверстиям и антикоррозионной защите. Неразрушающий контроль сварных швов является особо важным этапом контроля качества. Строгие испытания позволяют устранять дефекты и предотвращать отказы. Одним из последних этапов производства является защита изготовленного элемента от коррозии. Перед нанесением защитных покрытий важно тщательно очистить и обезжирить поверхность детали. В процессе покраски важно следить за температурой и влажностью воздуха в малярном цехе. Измерения шероховатости компонентов и толщины покрытия являются основой для проверки качества этого типа защиты. Завершающим этапом изготовления металлоконструкции является подготовка исполнительной документации и выдача декларации о соответствии качества изготовления.

Одним из последних этапов производства является защита изготовленного элемента от коррозии. Перед нанесением защитных покрытий важно тщательно очистить и обезжирить поверхность детали. В процессе покраски важно следить за температурой и влажностью воздуха в малярном цехе. Измерения шероховатости компонентов и толщины покрытия являются основой для проверки качества этого типа защиты. Завершающим этапом изготовления металлоконструкции является подготовка исполнительной документации и выдача декларации о соответствии качества изготовления.

Сборка стальной конструкции

Разумеется, проект для монтажа стальной конструкции должен быть подготовлен до начала сборки элементов конструкции. Он включает в себя необходимые разрешения и согласования (разрешения на строительство, надлежащие условия охраны труда и техники безопасности для рабочих), проект подготовки площадки и окончательный метод соединения элементов конструкции.

Стальные залы и конструкции возводятся с использованием нескольких основных методов монтажа:

- сборка из отдельных компонентов,

- блочная сборка,

- надвижная сборка,

- последующая сборка.

Первые два метода используются для производственных и складских помещений. При одноэлементном методе сначала возводятся основные колонны, а затем они устанавливаются и выравниваются с помощью геодезических методов. Затем собираются стеновые ригели и компоненты стеновых распорок, чтобы обеспечить устойчивость колонн. На более позднем этапе к колоннам крепятся болтами стропила, фермы, прогоны крыши и раскосы скатов. Целое является каркасом конструкции. Возведение блоков относится к методу соединения отдельных элементов в более крупные структурные сборки перед подъемом (например, скрепление болтами стропил крыши вместе с прогонами на уровне земли, затем подъем всей сборки и ее установка на колонны холла).

Сборка металлоконструкций производится по сборочным чертежам, включенным в строительный проект. Они показывают точное расположение отдельных элементов, уровни фундамента колонн, ординаты высоты несущих балок, а также размер, длину и класс болтов, которые следует использовать для соединения элементов. Для соединений с предварительным натягом проектировщик должен определить момент затяжки болтов с помощью динамометрического ключа.

Для соединений с предварительным натягом проектировщик должен определить момент затяжки болтов с помощью динамометрического ключа.

Завершающим этапом сборки металлоконструкции является монтаж облицовки, придающей зданию соответствующие эстетические и теплоизоляционные свойства.

Подрядчики по возведению стальных конструкций

Стальные цеха и стальные конструкции не могут быть построены без подрядчиков, специализирующихся на сборке таких конструкций. Подрядчики по монтажу металлоконструкций должны иметь опытный персонал, который постоянно повышает свою квалификацию посредством курсов и тренингов. Ежегодно внедряются новое оборудование, приспособления и способы соединения. В дополнение к квалифицированным рабочим компаниям, занимающимся монтажом металлоконструкций, требуется подходящая и надежная строительная техника, такая как:

- мобильные платформы, телескопические погрузчики с переменным вылетом,

- подъемники и краны,

- сварочные и уплотнительные машины,

- пилы по металлу,

- магнитные сверлильные станки,

- другие ручные сборочные инструменты.

В этот момент инженеры определяют подходящий материал;

В этот момент инженеры определяют подходящий материал; Этот способ имеет ограниченное применение;

Этот способ имеет ограниченное применение;