Технология сварка чугуна электродом: Сварка чугуна медными электродами

alexxlab | 15.04.2023 | 0 | Разное

Сварка чугуна медными электродами

Широкое применение при холодной сварке чугуна имеют медные электроды. Обычно такие электроды представляют медные стержни диаметром 3—6 мм, обернутые жестью толщиной 0,3 — 0,5 мм, с покрытием. В некоторых случаях применяют медные трубки с железным сердечником. Швы, наплавленные такими электродами (при правильном ведении сварки), легко обрабатываются. Участок отбеленной структуры имеет небольшие размеры и поэтому не затрудняет обработку. Прочность соединения несколько большая, чем при сварке стальными электродами. Однако швы могут получаться пористыми, особенно возле линии сплавления с чугуном.

Для уменьшения пористости рекомендуется применение флюсов или специальных покрытий. Простейшим флюсом может быть пережженная бура, а простейшим покрытием — меловое с добавкой буры.

Было предложено пользоваться медными электродами без обертки из жести, но с покрытием следующего состава:

Титановая руда | 5 вес. | Графит | 20 вес. частей |

Ферросилиций | 50 » | Мрамор | 15 » |

Алюминий в порошке | 15 » | Плавиковый шпат | 10 » |

Широко известны электроды Московского опытного сварочного завода типа ОЗЧ-1 с составом покрытия (в %):

Железный порошок | 50 | Ферромарганец малоуглеродистый | 2,5 |

Мрамор | 27 | ||

Плавиковый шпат | 7,5 | Ферросилиций | 2,5 |

Кварцевый песок | 4,5 | Ферротитан | 6 |

Жидкое стекло | 10—12/100 в. ч. |

Сварка такими электродами выполняется на постоянном токе обратной полярности.

На многих заводах применяются медные электроды с аналогичными покрытиями. Эти покрытия способствуют мелкокапельному переносу электродного металла и этим самым стабилизируют процесс сварки, защищают расплавленный металл от окисления, обеспечивают раскисление и легирование металла шва, способствуют улучшению устойчивости горения дуги.

В результате при удачном подборе покрытий и правильном выполнении процесса сварки сварные швы получаются совершенно плотные, достаточно прочные, легко обрабатываемые обычным режущим инструментом.

Сварку медными электродами следует вести при умеренной силе тока тонкими валиками. Медные электроды выбираются небольшого диаметра (3—4 мм). Выбор рода тока зависит от состава покрытия. Однако в большинстве случаев лучшие результаты получаются при применении постоянного тока обратной полярности.

Разработан способ холодной сварки чугуна комбинированным пучком электродов, состоящим из стальных толстопокрытых электродов и медных стержней, связанных вместе. Лучшие результаты получаются при применении стальных электродов с покрытиями УОНИ-13/45, УОНИ-13/55 или К-5. Рекомендуются пучки, состоящие из одного стального электрода диаметром 3—4 мм и двух медных стержней такого же диаметра. Весьма желательно в пучок добавлять латунный пруток диаметром 1,5—3 мм или полоску сечения от 4 до 9 мм2.

Лучшие результаты получаются при применении стальных электродов с покрытиями УОНИ-13/45, УОНИ-13/55 или К-5. Рекомендуются пучки, состоящие из одного стального электрода диаметром 3—4 мм и двух медных стержней такого же диаметра. Весьма желательно в пучок добавлять латунный пруток диаметром 1,5—3 мм или полоску сечения от 4 до 9 мм2.

Рекомендуется при сварке вести пучок с наклоном к детали под углом 35—45° (в направлении сварки). Конец электрода должен совершать поперечные дугообразные колебания.

При холодной сварке чугуна любыми электродами важное значение имеет подготовка под сварку: правильная разделка кромок, зачистка кромок от различных загрязнений, от формовочного песка на поверхности и т. д.

- Назад

- Вперед

Электроды, Сварочные материалы в Перми – Сварка чугуна

- Вы здесь:

- Главная

- Полезная информация

- Сварка чугуна – технологии и особенности

Чугун является сплавом железа, который имеет значительное содержание углерода в составе. Содержание углерода колеблется от 2% до 6%. Этот процент примерно в 10 раз больше, чем в других сплавах, например, таких как кованое железо или сталь.

Содержание углерода колеблется от 2% до 6%. Этот процент примерно в 10 раз больше, чем в других сплавах, например, таких как кованое железо или сталь.

В процессе литья чугун образуется относительно легко, и это выглядит следующим образом:

– Сначала обычное железо, которое было очищено в доменной печи, выливается в форму и смешивается с требуемым количеством углерода.

– Процесс перемешивания происходит тогда, когда железо находится в полу расплавленном состоянии. Температура расплавленного металла составляет около 790°С. Это предотвращает углерод от сжигания и помогает смешаться с основным железом.

– Полученному чугуну позволяют постепенно остыть.

– Процесс охлаждения делает поверхность чугуна гладкой и защищает его от растрескивания. Углерод, который присутствует в расплавленном железе, образует хлопья графита в сплаве, что придает чугуну хрупкость. Если процесс охлаждения нарушить, то в чугуне могут появиться трещины.

Особенности сварки чугуна

Чугун имеет ряд специфических свойств и особенностей, которые требуется принимать во внимание перед его сваркой и требуют применения специальных технологий.

- Высокие скорости охлаждения чугуна. Это приводит к так называемому «отбеливанию», когда на поверхности образуется слой белого хрупкого чугуна, который является необрабатываемым.

- Низкие пластические свойства чугуна. Делает чугун способным к перенапряжениям и в результате сварки могут образовываться трещины.

- Выгорание углерода при сварке. В результате выгорания образуется окись CO, которая способствует образованию пор при сварке.

Хотя чугун имеет множество применений, его особенность быть хрупким становится основной головной болью, когда дело доходит до ремонта объектов из чугуна. Ниже приведены некоторые из процессов, которые окажутся полезными при ремонте и сварке чугуна.

Технологии сварки чугуна

Перед сваркой и ремонтом литья из чугуна, всегда желательно, чтобы поверхность под сварку была гладкой и чистой. Чистота поверхности обеспечивает очень хорошее качество сварки, а также защищает чугун от растрескивания. Сварка чугуна может осуществляться в двух направлениях:

- С подогревом – горячая сварка чугуна

- Без подогрева – холодная сварка чугуна

Сварка чугуна с предварительным подогревом – горячая или полугорячая

Технология сварки чугуна с подогревом, как правило, используются в тяжелой промышленности. Концепция применения подогрева делает процесс сложнее, так как для него требуется специальное оборудование для подогрева.

Концепция применения подогрева делает процесс сложнее, так как для него требуется специальное оборудование для подогрева.

В большинстве случаев изделие под сварку нагревается до температуры от 250 до 650°С. Следует избегать нагрева более 750°С, когда металл переходит в стадию расплавления.

После того, как металл достигает требуемой температуры, начинают его сварку на малых токах, чтобы минимизировать перемешивание и остаточные напряжения.

Большое внесение тепла при сварке также может привести к растрескиванию. После сварки изделие должно охлаждаться постепенно. Для постепенного охлаждения изделие следует поместить в песок или накрыть при помощи специальных изоляционных материалов.

Холодная сварка чугуна – без предварительного нагрева

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над сварочной дугой и делать как можно короткие сварочные швы. Самый лучший вариант, чтобы швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

Процессы электродуговой сварки чугуна

- Ручная дуговая сварка электродами

- Аргонодуговая сварка

- Полуавтоматическая сварка

Ручная дуговая сварка чугуна покрытыми электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой основой и стальные электроды. Для использования каждого из этих типов электродов есть свои причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше использовать электроды малого диаметра и относительно низкие токи сварки.

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около 50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь. Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Стальные электроды (E-St) не рекомендуются для сварки чугуна, если сварочный шов будет впоследствии механически обрабатываться. Этот тип электродов должен использоваться только для мелкого ремонта.

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

– Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

– Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

– Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

- – поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

- – деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

- – сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

- – каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

- – после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Итогом данной статьи можно сделать следующие выводы

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

А, следовательно, и отличного качества сварки.

Как сварить чугун? Вы можете сварить его?

Сварка чугуна – сложная задача, требующая множества технических советов и приемов; однако это не невозможно и может быть успешным, если мы будем следовать надлежащей процедуре.

Как правило, сварка чугуна производится при ремонтных работах по дефектам, возникающим в процессе эксплуатации, и при последующем ремонте всякий раз, когда дефекты обнаруживаются после операций литья и последующих процессов механической обработки.

Чугун – это общий термин для сплавов черных металлов, содержащих более 2% углерода и 1-3% кремния, а также фосфора и серы.

Грубо говоря, чугун содержит в десять раз больше углерода, чем большинство сталей. Сплавы чугуна могут иметь другие добавленные элементы, чтобы иметь желаемые свойства прочности, твердости, прокаливаемости и коррозионной стойкости. Этими элементами, обычно добавляемыми в чугунные сплавы, являются хром, медь, молибден и никель.

Типы чугуна

Существует четыре основных типа чугуна:

- Белый чугун.

- Серый чугун.

- Ковкий чугун.

- Ковкий чугун.

В дополнение к чугуну с уплотненным графитом (CG), который является пятым типом чугуна, но не стандартизирован, чугун CG имеет промежуточную микроструктуру между серым и ковким чугуном.

Основное различие между различными типами чугуна заключается в форме углерода в сплаве; углерод может представлять собой связанный углерод, такой как карбиды, отдельный или свободный графит. Форма, размер и распределение графита, присутствующего в матрице сплава, влияют на механические свойства прочности и твердости.

Различные типы чугунов имеют различный химический состав, как показано в таблице, химический состав варьируется для типичных нелегированных чугунов.

| Ассортимент составов для типичных нелегированных чугунов | |||||

| Чугун | углерод % | кремний % | марганец % | сера % | фосфор % |

| Белый | 1,8-3,6 | 0,5-1,9 | 0,25-0,8 | 0,06-0,2 | 0,06-0,2 |

| Ковкий | 2,2-2,9 | 0,9-1,9 | 0,15-1,2 | 0,02-0,2 | 0,02-0,2 |

| Серый | 2,5-4,0 | 1,0-3,0 | 0,2-1,0 | 0,02-0,25 | 0,02-1,0 |

| Ковкий | 3,0-4,0 | 1,8-2,8 | 0,1-1,0 | 0,01-0,03 | 0,01-0,1 |

| Компактный графит | 2,5-4,0 | 1,0-3,0 | 0,2-1,0 | 0,01-0,03 | 0,01-0,1 |

1.

Чугун белый

Чугун белый

Белый чугун образуется при отверждении углерода, а не графита в виде графита, карбидов молибидов; вот почему этот белый чугун твердый и хрупкий. Белый чугун не поддается сварке из-за отсутствия достаточной пластичности, которая требуется при сварке для компенсации термических напряжений в основном металле.

Белый чугун обычно используется в областях, требующих хорошей твердости и стойкости к истиранию, таких как изнашиваемые поверхности (рабочее колесо и улитка) шламовых насосов, вкладыши и подъемные стержни в шаровых мельницах и мельницах самоизмельчения, шары и кольца в уголь рассыпается, и зубья ковша экскаватора.

2. Серый чугун

Серые чугуны представляют собой сплавы железа, углерода и кремния, содержащие несвязанный углерод в виде чешуек графита; эти сплавы железо-углерод-кремний называются серыми чугунами из-за серого цвета изломов этих сплавов. В эти сплавы добавляют медь, хром, молибден и никель для контроля микроструктуры матрицы и образования графита, а также для повышения коррозионной стойкости.

Серые чугуны не обладают пластичностью из-за чешуйчатой формы графита, где графит практически не обладает прочностью, поэтому многочисленные чешуйки создают внутренние выемки в стальной матрице, поэтому разрушение может легко начаться из этих выемок и быстро прогрессировать без пластической деформации. .

Серый чугун обычно используется в машиностроении и автомобилестроении, например, в тормозных барабанах, дисках сцепления и различных других автомобильных деталях.

3. Чугун ковкий

Чугун ковкий получают термической обработкой белых чугунов соответствующих составов, которой способствуют при выполнении следующих условий:

- Низкое содержание углерода и кремния в сплаве .

- Наличие в сплаве карбидообразующих элементов, таких как хром и молибден.

- Быстрое затвердевание и охлаждение сплава.

Термическая обработка белого чугуна с получением ковкого чугуна осуществляется путем нагревания чугуна выше эвтектоидной температуры, которая обычно составляет 927 ° C (1700 ° F) в контролируемой атмосфере в печи и выдержке в течение нескольких часов, когда эта обработка позволяет углероду растворяться в аустените и осаждаться в виде неправильных конкреций графита, которые известны как отпускной углерод .

В результате процесса медленного охлаждения ферритная матрица создается вокруг сформированного темперированного углерода. Кроме того, перлитная или мартенситная матрица может быть получена легированием или закалкой на воздухе или в жидкости от температуры аустенизации, и эти две структуры после закалки отпускаются. Следовательно, механические свойства прочности и пластичности зависят в основном от металлургической структуры матрицы, являющейся ферритной, перлитной или мартенситной, а также от распределения свободного углерода в матрице.

При сравнении механических свойств серого чугуна и ковкого чугуна ковкий чугун показывает некоторое улучшение механических свойств, и это связано с формой свободного графита, где узелки в ковком чугуне придают хорошие механические свойства, а не отщепы в случае серого чугуна, которые представляют собой острую внутреннюю насечку.

Ковкий чугун обычно используется во многих областях, включая фланцы, трубопроводную арматуру и детали клапанов, автомобильные детали, такие как компоненты рулевого управления, коленчатые валы компрессоров, ступицы, трансмиссии и универсальные шарниры, где надлежащая спецификация распространяется на каждое применение.

4. Ковкий чугун

Ковкий чугун и серый чугун имеют одинаковое содержание углерода и кремния. Тем не менее, в случае ковкого чугуна графит присутствует в матрице сплава в виде узелков, а не в виде чешуек в сером чугуне, которые образуют острые внутренние края, что приводит к более низким механическим свойствам по сравнению с ковким чугуном. Сфероидизация или образование гранул графита может быть достигнута путем введения магния или церия в расплав с низким содержанием серы, предпочтительно ниже 0,02%, что может быть достигнуто путем добавления оксида кальция, карбида кальция или карбоната натрия в расплавленный металл.

Из-за природы магния с более низкой температурой испарения магний может быть введен в расплавленный металл в виде сплава магния в сочетании с одним или несколькими элементами никеля, кремния, железа и кальция. Для полной сфероидизации требуется остаточная концентрация 0,035%; поэтому при сварке ковкого чугуна мы должны выбрать процесс с более низким подводом тепла, чтобы иметь как можно меньшее время в расплавленном состоянии, чтобы уменьшить испарение магния и, следовательно, уменьшить деградацию графита материала.

Ковкий чугун обычно используется для литья канализационных и напорных труб, фитингов, клапанов и насосов.

5. Чугун с уплотненным графитом

Чугун с уплотненным графитом производится тем же способом, что и ковкий чугун, но с большим контролем добавления магния в расплав, а графит принимает промежуточную форму по сравнению с ковким чугуном. чугун и серый чугун, в которых графит имеет неправильную форму, а не чешуйки или сфероиды. Таким образом, чугун с уплотненным графитом может иметь сочетание механических свойств между ковким и серым чугуном.

Советы и рекомендации по сварке чугуна

Все виды чугуна, кроме белого чугуна, поддаются сварке, но с меньшей степенью свариваемости, чем сталь. Сварку можно выполнять с использованием различных сварочных процессов: кислородно-топливная сварка (OFW), дуговая сварка в среде защитного газа (SMAW), дуговая сварка с флюсовой проволокой (FCAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW) и дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW). ). Обычными присадочными металлами являются электроды и стержни на основе железа или никеля для получения высококачественных сварных швов.

). Обычными присадочными металлами являются электроды и стержни на основе железа или никеля для получения высококачественных сварных швов.

Особенности сварки чугуна

При сварке чугуна основными моментами, которые необходимо учитывать для получения качественного сварного шва, являются металлургические соображения, соображения прочности, подготовка основного металла, параметры сварки и сварочный присадочный металл. Мы рассмотрим все эти соображения один за другим.

1. Металлургические аспекты сварки чугуна

A. Зона термического влияния

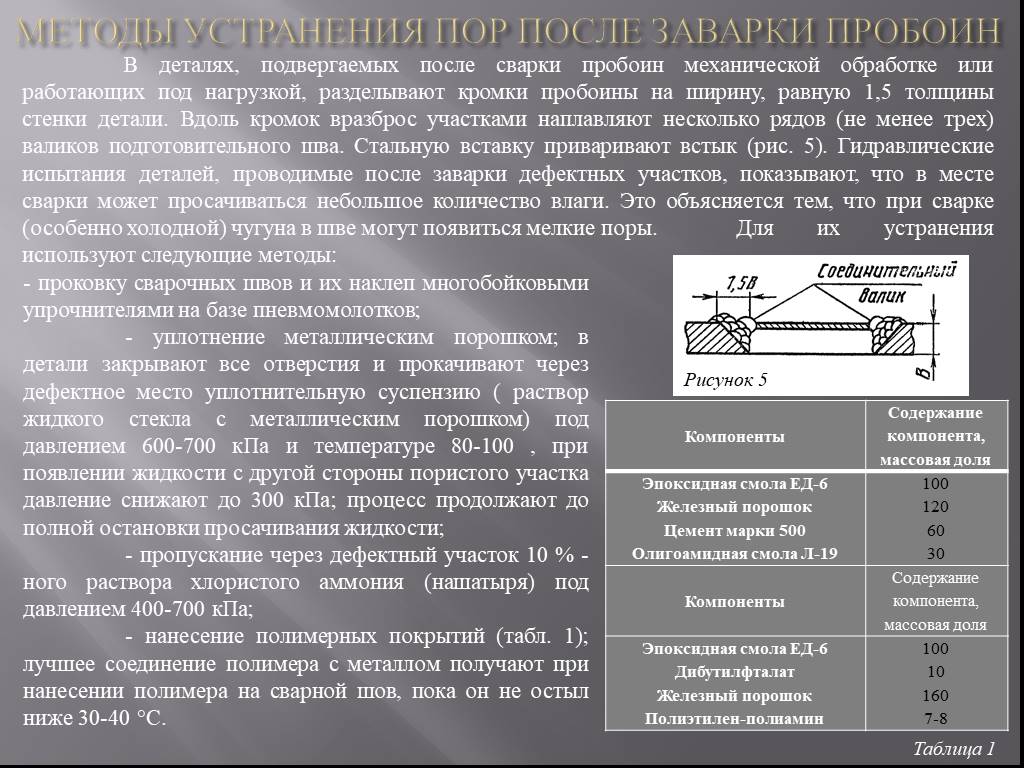

Высокое содержание углерода в чугунах представляет серьезную проблему, влияющую на свариваемость чугуна. В процессе производства становится возможным создавать микроструктуры, обладающие полезными механическими свойствами. Однако сварка чугуна характеризуется более высокой скоростью охлаждения по сравнению с производственным процессом. Поэтому во время сварки в околошовной зоне образуются нежелательные микроструктуры, как показано на рисунке ниже.

Поэтому во время сварки в околошовной зоне образуются нежелательные микроструктуры, как показано на рисунке ниже.

(различные зоны присутствуют в сварных соединениях из чугуна)

При сварке околошовная зона (ЗТВ) нагревается до температуры, близкой к температуре плавления. Скорость охлаждения металла шва и ЗТВ очень высока, что приводит к образованию карбидов в ЗТВ; кроме того, высокая температура и высокое содержание углерода в ЗТВ позволяют углероду диффундировать в аустенит (фазу основного металла при этой температуре), который при охлаждении образует высокоуглеродистую мартенситную структуру. Мартенситные структуры, состоящие из цементита и мартенсита, хрупкие и вызывают растрескивание как после завершения сварки, так и в процессе эксплуатации.

Дуговая сварка вызывает термические циклы в зоне сварки и, следовательно, создает напряжения, поэтому основной металл должен обладать некоторой пластичностью, чтобы выдерживать эти напряжения.

Сварка выполняется с использованием утвержденных процедур сварки, в которых учитываются следующие факторы для учета термических напряжений во избежание растрескивания:

- Предварительный и последующий нагрев.

- Последовательность сварки: обратная ступенчатая, каскадная, блочная и прерывистая сварка.

- Сведение к минимуму разбавления сварочной ванны до нижнего предела, насколько это возможно.

- Межпроходная проковка.

B. Частично расплавленная зона

Частично расплавленная зона представляет собой участок основного металла, примыкающий к линии сплавления, который частично расплавлен. Расплавленная часть становится похожей на расплавленный чугун в эвтектической реакции, как показано в зонах на рисунке выше. Типичное быстрое охлаждение при сварке приводит к образованию белого чугуна со сложной структурой из аустенита и мартенсита, первичного карбида и ледебурита. Следовательно, эта зона является самой твердой зоной в сварном соединении.

C. Зона сплавления

Микроструктура и механические свойства полученного металла шва в зоне сплавления в основном зависят от выбранного присадочного металла и процентного разбавления присадочного металла основным металлом.

Форма графита – Как обсуждалось ранее, форма графита в разных типах чугуна различна и в основном влияет на свариваемость. Когда углерод присутствует в виде графитовых сфероидов, как в случае ковкого чугуна, или в виде симметричных графитовых розеток, как в случае ковкого чугуна. Обе формы графита будут иметь улучшенную свариваемость по сравнению с чугунами, имеющими графит в виде чешуек, как в случае серого чугуна.

2. Соображения по прочности при сварке чугуна

Прочность всех металлов шва является показателем прочности поперечного соединения, и это зависит в основном от присадочного металла, используемого при сварке.

3. Подготовка основного металла чугуна

Сварку производить на хорошо очищенных поверхностях, свободных от масла, жира и остаточного поверхностного графита, который в основном проявляется в виде литейной корки на отливках. Остаточный графит препятствует смачиванию металла шва основным металлом и должен быть удален перед сваркой для обеспечения полного сплавления и соединения свариваемых деталей.

Остаточный графит препятствует смачиванию металла шва основным металлом и должен быть удален перед сваркой для обеспечения полного сплавления и соединения свариваемых деталей.

Поверхность чугунной заготовки можно подготовить любым из следующих способов:

- Операция электрохимической очистки с использованием катализируемого расплава, работающего при температуре 455-510°C в стальном резервуаре.

- Абразивоструйная обработка стальной дробью, подходящая для подготовки поверхностей из ковкого и ковкого чугуна.

- Воздействие на свариваемые поверхности окислительного пламени или нагревание, свариваемые детали до 900°C в странной обезуглероживающей атмосфере.

4. Параметры сварки чугуна

Существуют некоторые параметры, которые необходимо учитывать во время сварки, чтобы уменьшить возникающие термические напряжения и, следовательно, уменьшить возможность распространения трещины; эти переменные следующие:

- Предварительный нагрев.

- Упрочнение.

- Термическая обработка после сварки.

A. Предварительный нагрев

Предварительный нагрев сварного соединения перед сваркой может замедлить скорость охлаждения. Медленная скорость охлаждения становится очень полезной для ограничения твердости ЗТВ, особенно при медленном охлаждении сварного соединения после охлаждения. Кроме того, предварительный нагрев оставляет в сварных соединениях сжимающие напряжения после остывания. Напряжения сжатия очень полезны для предотвращения растрескивания, будь то во время охлаждения или во время эксплуатации заготовки, как показано на следующем рисунке.

B. Проклевка

Проклевка – это механическая обработка сварных швов, которая может снять напряжения, уменьшить деформацию и предотвратить растрескивание ЗТВ. Наклеп выполняется с помощью небольших молотков и применяется между проходами сварки.

C. Термическая обработка после сварки

Термическая обработка после сварки выполняется в основном после сварки для достижения следующих улучшений:

- Повышение пластичности ЗТВ.

- Улучшение обрабатываемости металла шва и ЗТВ.

- Разложить образовавшийся цементит при сварке.

- Снять все остаточные напряжения из-за сварки.

Каждый тип чугуна имеет свои типичные требования к послесварочной термообработке, показывающие требуемые температуры нагрева, время выдержки и скорость охлаждения после послесварочной термообработки.

Снятие напряжения: обработка для снятия напряжения выполняется сразу после сварки путем повышения температуры отливки до диапазона 590-620°С и выдержке при этой температуре ( температура выдержки ) в течение 1 часа/дюйм (толщина сварного шва), затем охлаждение до температуры 370°С со скоростью, не превышающей норм, указанных в следующем стандарте. Процесс снятия напряжения вызывает небольшое снижение твердости, поскольку карбиды стабильны при температуре 590°C.

Процесс снятия напряжения вызывает небольшое снижение твердости, поскольку карбиды стабильны при температуре 590°C.

Полный отжиг: полный отжиг аналогичен снятию напряжения, но температура выдержки выше, около 900°C, и выдерживается в течение подходящего времени для растворения всех образовавшихся карбидов во время сварки с последующим охлаждением до 315°C по ставкам, не превышающим ставки, указанные в следующем стандарте. Процесс полного отжига приводит к максимальному размягчению и снятию напряжения и может привести к снижению прочности, что необходимо учитывать перед выбором этого процесса.

Ферритизирующий отжиг: Ферритизирующий отжиг проводится сразу после сварки, при котором отливка помещается в горячую печь при температуре 590-650°С на некоторое время. Затем температуру печи повышают до 900°С и выдерживают в течение 2-4 часов. Затем охлаждали до 690°С и выдерживали 5 часов. и затем охлаждают до 590°С в печи. Затем заготовку охлаждают до комнатной температуры в печи или на воздухе.

Затем заготовку охлаждают до комнатной температуры в печи или на воздухе.

5. Присадочный металл для сварки чугуна

Выбор присадочного металла в основном зависит от типа свариваемого чугуна, желаемых свойств сварного соединения и экономических соображений.

Присадочные металлы подразделяются на две основные группы:

- Присадочные металлы на основе железа.

- Присадочные металлы на основе никеля.

A. Чугун Присадочные металлы на основе железа

Присадочные металлы на основе железа (электроды) в основном используются в процессе дуговой сварки металлическим электродом в среде защитного газа (SMAW) и относятся к следующим категориям: почему он называется ECI (электрод — чугун) и в основном используется для сварки серого чугуна; однако электроды класса ECI не подходят для сварки ковкого и ковкого чугуна.

Класс EST (Castarc): Эти электроды имеют стальной сердечник и графитовое покрытие. Эти электроды вызывают высокие напряжения в сварном соединении, так как усадка стали выше, чем у чугуна. Поэтому кластовые электроды ЭСт применяются в основном при сварочно-ремонтных работах.

Эти электроды вызывают высокие напряжения в сварном соединении, так как усадка стали выше, чем у чугуна. Поэтому кластовые электроды ЭСт применяются в основном при сварочно-ремонтных работах.

Электроды с низким содержанием водорода имеют базовое покрытие со стальным сердечником, например E7018, E7016 и E7018 . Из-за разбавления основным металлом чугуна первый проход будет иметь высокое содержание углерода, как высокоуглеродистая сталь, которая является твердой и хрупкой. Поэтому электроды с низким содержанием водорода ограничиваются косметическим ремонтом в неструктурных работах.

Электроды из нержавеющей стали: редко используются из-за образования карбидов хрома. Кроме того, электроды вызывают растрескивание из-за различий в прочности и коэффициенте расширения. E308, E309, E310 и E312 являются распространенными электродами, которые можно использовать.

B.

Чугун Присадочные металлы на основе никеля

Чугун Присадочные металлы на основе никеля

Присадочные металлы на основе никеля широко используются при сварке серого, ковкого и ковкого чугуна. Тем не менее, их следует использовать с контролем разбавления для предотвращения растрескивания, так как растворимость углерода в никеле низкая (0,02%). Следовательно, при сильном разбавлении в соседнем металле сварного шва будет высокий процент углерода, который при охлаждении вызовет растрескивание из-за ограниченной растворимости.

ENi-CI, ENiFe-CI, ENiFeT3-CI и ERNiFeMn-CI являются распространенными присадочными металлами на основе никеля.

Электрод для сварки чугуна, основанный на процессах сварки

При сварке чугуна используются многие сварочные процессы: дуговая сварка металлическим электродом в среде защитного газа, дуговая сварка металлическим электродом в среде защитного газа GMAW, дуговая сварка под флюсом (SAW) и вольфрам в инертном газе газовая сварка TIG.

Чугунные стержни для дуговой сварки в защитном металле [SMAW]

Как упоминалось ранее, используются различные электроды SMAW, на основе железа или никеля. Электроды SMAW классифицируются в соответствии с AWS A5.15 (Спецификация сварочных электродов и стержней для чугуна).

Электроды ENiFe-CI предпочтительнее электродов ENi-CI благодаря следующим преимуществам:

- Производят более прочный и пластичный металл сварного шва.

- Более терпим к содержанию фосфора.

- Предотвращение растрескивания линии сплавления как коэффициент расширения разбавленного металла шва.

- Дешевле, чем электроды ENi-CI.

Проволока для дуговой сварки чугуна с флюсовой сердцевиной [FCAW]

В этом процессе используются две основные проволоки: ERNiFeT3-CI и ERNiFe1-CI, за исключением того, что они очень похожи, и 900 ERNiFeT3-CI имеет содержание марганца в диапазоне 3-5% для предотвращения горячих трещин и повышения прочности и пластичности металла шва.

Проволока для дуговой сварки металлическим электродом [GMAW]

Сварка чугуна GMAW в последнее время осуществляется с использованием ERNiFeMn-CI сварочной проволоки необходимости предварительного нагрева, поэтому они становятся более экономичными.

Стержни для дуговой сварки вольфрамовым электродом [GTAW]

Те же присадочные проволоки, которые используются для GMAW, могут использоваться для GTAW, но проволоки будут иметь форму стержней длиной 1000 мм вместо катушек в GMAW .

Расходные материалы для дуговой сварки под флюсом [SAW]

ERNiFeMn-CI и ENiFeT3-CI обычно используются в SAW90 2011 с порошковым флюсом.

Каталожные номера:

- Справочник по сварке AWS. «Материалы и приложения.

- Кэмпбелл, Дж.

, Дж. Т. Свидро и Дж. Свидро. «Справочник ASM по процессам формования и литья, том 1A: Наука и технология чугуна».

, Дж. Т. Свидро и Дж. Свидро. «Справочник ASM по процессам формования и литья, том 1A: Наука и технология чугуна».

Руководство по сварке чугуна Фон

Руководство по сварке чугуна

Фон

Чугун трудно, но не невозможно сварить. В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. Ремонт может производиться в литейном цехе, где производятся отливки, или может производиться для устранения дефектов литья, обнаруженных после механической обработки детали. Неправильно обработанные чугунные детали могут потребовать ремонтной сварки, например, когда отверстия просверлены в неправильном месте. Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

Несмотря на то, что существует множество типов чугуна, наиболее распространенным является серый чугун, и данные рекомендации относятся к этому типу материала.

Несколько фактов о чугуне помогут понять проблемы сварки. Чугун обычно имеет содержание углерода от 2% до 4%, что примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода приводит к тому, что углерод образует чешуйки графита. Этот графит придает серому чугуну его характерный внешний вид при изломе.

При изготовлении отливок расплавленный чугун заливают в форму и дают ему медленно остыть. Когда этому высокоуглеродистому материалу дают медленно остыть, можно делать отливки без трещин. Помнить это полезно при сварке чугуна: во время и после сварки отливка должна либо медленно охлаждаться, либо должна поддерживаться достаточно прохладной, чтобы скорость охлаждения не имела значения.

Критическая температура большинства чугунов составляет около 1450 градусов по Фаренгейту. При этой температуре возникают условия, которые могут привести к растрескиванию. Хотя дуга нагревает отливку до температуры выше этого уровня, важно, чтобы отливка не находилась при этой температуре в течение длительного периода времени.

Выбор электрода

Если деталь будет обрабатываться после сварки, потребуется электрод никелевого типа. Используйте стержневой электрод Lincoln Softweld® 99Ni для однопроходных сварных швов с высоким разбавлением. Softweld 55 Ni предпочтительнее для многопроходной сварки. Иногда корневые швы наносят с помощью Softweld 99 Ni, а затем заполняющие швы с помощью Softweld 55 Ni. Для сварных швов, где механическая обработка не требуется и где ожидается, что сварной шов будет ржаветь, как чугун, можно использовать штучный электрод Lincoln Ferroweld®.

Нагревать или не нагревать

Обычно предпочтительнее сваривать чугун с предварительным подогревом, причем в больших количествах. Но еще один способ успешно сварить чугун — держать его в прохладе — не в холоде, а в прохладе. Ниже будут описаны оба метода. Однако после выбора метода придерживайтесь его. Держите его горячим или держите его прохладным, но не меняйте лошадей посреди потока!

Методы сварки с предварительным подогревом

Предварительный нагрев чугунной детали перед сваркой снижает скорость охлаждения сварного шва и области вокруг сварного шва. Всегда предпочтительнее нагревать всю отливку, если это возможно. Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Всегда предпочтительнее нагревать всю отливку, если это возможно. Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Сварка на слабом токе, чтобы свести к минимуму примеси и остаточные напряжения. В некоторых случаях может быть необходимо ограничить сварные швы небольшими сегментами длиной примерно 1 дюйм, чтобы предотвратить накопление остаточных напряжений, которые могут привести к растрескиванию. В этом отношении также может помочь проковка сварных швов.

После сварки дайте детали медленно остыть. Обертывание отливки изолирующим одеялом или закапывание ее в сухой песок поможет замедлить скорость охлаждения и уменьшить склонность к растрескиванию.

Методы сварки без предварительного нагрева

Размер отливки или другие обстоятельства могут потребовать проведения ремонта без предварительного нагрева. В этом случае деталь должна быть прохладной, но не холодной.

В этом случае деталь должна быть прохладной, но не холодной.

Повышение температуры литья до 100 градусов по Фаренгейту полезно. Если деталь находится на двигателе, можно запустить ее на несколько минут, чтобы получить эту температуру. Никогда не нагревайте отливку до такой температуры, что вы не сможете положить на нее голую руку.

Сделайте короткие сварные швы длиной примерно 1 дюйм. В этом методе важна проклевка после сварки. Дайте сварному шву и отливке остыть. Не ускоряйте скорость охлаждения водой или сжатым воздухом. Можно сваривать другую область отливки, пока предыдущий сварной шов остывает. Все кратеры должны быть заполнены. По возможности шарики должны располагаться в одном направлении, и желательно, чтобы концы параллельных шариков не совпадали друг с другом.

Герметизация трещин

Из-за свойств чугуна рядом со сварным швом часто появляются крошечные трещины, даже при соблюдении надлежащих процедур.