Температура плавления цинка алюминия и – Температура плавления цинка, химические и физические свойства

alexxlab | 02.04.2020 | 0 | Разное

Температура плавления цинка, химические и физические свойства

Цинк — важный элемент, входящий в периодическую таблицу Менделеева. Его обозначение —Zn. Используется в разных отраслях промышленности. Людям, работающим с этим материалом, важно знать температуру плавления цинка, его химический, механические свойства.

Плавление цинка

Что такое цинк

Цинк — металл сине-белого цвета. Стоит под тридцатым номером в таблице Менделеева. При взаимодействии поверхности материала с кислородом, на ней образуется оксидная плёнка. Она скрывает естественный блеск металла, защищает его от окисления.

Структура и состав

В природе цинк нельзя найти в чистом виде. Он будет состоять по большей части из основного металла, дополнительно иметь примеси. К ним относится серебро, кадмий, свинец, медь, железо. Зависимо от процентного содержания дополнительных элементов проводится маркировка материала.

Свойства и характеристики

Характеристики металла зависят от его состава. Зависимо от физических и химических свойств мастера металлургии определяют, где лучше использовать материал, чтобы добиться наилучшей эффективности.

Физические

Физические свойства материала определяют его возможности изменения под воздействием сторонних сил. К ним относятся:

- Легко растворяется в щелочах и кислотах.

- Температура плавления — 419 градусов по Цельсию. Особенности плавления могут изменяться зависимо от присадок в составе цинка. Высокой пластичности материал достигает при нагревании до 100 градусов.

- Температура закипания — 906 градусов.

- Имеет средний показатель твердости.

- Во время охлаждения металл крошится.

- Плотность — 7,133 г/см3.

Механические свойства цинка не подходят для изготовления из него износоустойчивых деталей. Относительно нормальных условий эксплуатации он легко ломается, не устойчив к ударам, большим физическим нагрузкам.

Химические

На химические свойства материала влияют примеси, содержащиеся в его составе. Средние параметры:

- При снижении температур теряет блеск, покрывается оксидной плёнкой.

- Разрушается при длительном воздействии влажного воздуха.

- Активный металл, который относится к энергетическим восстановителям.

- Гидроизолируется при нагревании металла в воде. Во время этого процесса образуется белый осадок.

- Растворяется в мощных минеральных кислотах.

От процентного содержание примесей сторонних металлов зависит воздействие щелочей, кислот на материал.

Области применения

Используют цинк в различных сферах промышленности. Говоря о популярности этого материала относительно мирового масштаба, он стоит на третьем место по добыче среди других цветных металлов. Сферы применения:

- Металлургия — используется как защитное покрытие от коррозий для металлоконструкций. Защищает основу первым контактируя с агрессивными факторами окружающей среды. Используется при производстве стали.

- Ювелирное дело — применяется для восстановления золота и серебра после их добычи.

- Пиротехника — применяется при создании красителей для фейерверков.

- Используется при печати изображений в типографии.

- Медицина — цинк считается качественным антисептиком, добавляется в разные мази, зубные пасты.

Содержится в организме человека, продуктах питания.

С помощью цинка синтезируются различные гормоны, улучшается метаболизм витаминов, расщепляются остатки алкоголя в организме, улучшается работу простаты.

Металлургия

Содержание в природе

В природе нельзя найти чистый цинк. Его добывают из руд, которые содержат примеси других металлов. Основными месторождениями материала являются Россия, Иран, Боливия, Австралия, Казахстан.

Историческая справка

Сплавы на основе цинка с добавлением латуни, меди известны давно. Они применялись в Древнем Египте, Индии, Древней Греции. Только к 1738 году люди научились получать более чистый металл. Для этого применялся дистилляционный способ. К 19 веку мастера металлургии научились получать чистый цинк с помощью технологического процесса прокатки.

Производство

Чтобы получить чистый материал, применяется две технологии:

- Электролитический метод. Масса, полученная из руды, помещается в ёмкость, заполненную серной кислотой. Через раствор пропускают ток. Металл отделяется от примесей. Далее его запекают с помощью промышленных печей.

- Пирометаллургический метод. Сначала проводится обжиг. Далее применяется коксовый уголь для восстановления готовой массы. Последний этапом является процесс отстаивания.

Во время обжига руды выделяется газ, который содержит большое количество серы. Его используют для создания серной кислоты.

Цинк — популярный цветной металл. Он уступает алюминию, меди по количеству добычи. Слабые механические свойства не делают его плохим. Материал нашёл своё применение в разных направлениях промышленности.

metalloy.ru

ГОСТ, температура плавления, свойства, применение :: SYL.ru

Цинк – это металл синевато-белого цвета, в чистом виде который не могли получить долгое время. Только англичанин Дж. Чемпион в 1738 году приобрел патент на его производство. А через пять лет в Европе появился первый цинковый завод в Бристоле. Его производительность составляла ежегодно всего 200 тонн. По использованию этот популярный цветной металл уступает только меди и алюминию. Выплавляют его в мире миллионы тонн в год.

Свойства цинка

Металл имеет слабые механические свойства. Он ломкий и хрупкий при нормальной температуре, а при повышении ее до 100–150 градусов по Цельсию приобретает тягучесть и легко деформируется: его куют и раскатывают в листы. Для увеличения прочности и температуры плавления в цинк добавляют медь, свинец, олово, алюминий, магний.

Это химически активный металл. На открытом воздухе при температуре 100 градусов Цельсия на поверхности появляется пленка и цинк приобретает тусклый вид. Повышенная влажность и углекислый газ способствуют разрушению элемента. Он легко разъедается кислотами и щелочами, поэтому для промышленного использования применяются только сплавы.

Свойства цинковых сплавов

Отмечаются отличные литейные свойства сплавов. Благодаря высокой пластичности в горячем виде, металлы используют для отливок деталей, имеющих сложную форму, глубокие полости, резьбу и тонкой толщины стенки. Они не прилипают к пресс-форме, потому что не вступают в реакцию с железом. Литые детали имеют высокую точность и чистую поверхность. Сплавы обладают отменными механическими свойствами: достаточным пределом прочности, твердостью и хорошо обрабатываются. Их можно паять и сваривать.

Из недостатков следует отметить склонность к старению, большую плотность и коррозию. При использовании цинковых сплавов происходит их естественный процесс старения, в результате детали уменьшаются в размерах. Самая большая усадка происходит в первые 5 недель, а последующая – на протяжении очень длительного периода времени. Для компенсации размеров деталей их подвергают термической обработке – отжигу. Для уменьшения коррозии в сплавах ограничивают содержание магния до 0,1 %. Для увеличения долговечности деталей их подвергают защитным покрытиям: никелируют, хромируют, кадмируют.

Виды сплавов

По назначению цинковые сплавы делятся на:

- Деформируемые. Основу этих сплавов составляет цинк. По свойствам они подобны латуням. Методом литья получают слитки, а из них изготовляют прутки, полосы, листы.

- Литейные. Имеют высокую текучесть. Отлично заполняют форму, не прилипая к ней. Получаются качественные отливки сложной конфигурации литьем под давлением.

- Антифрикционные. Сплавы обладают низким коэффициентом трения и хорошей прирабатываемостью подшипника к шейке вала.

- Припои. Применяются для пайки изделий, обладают хорошей пластичностью и прочностью.

- Типографские. Используют для отливки шрифтов ручного и машинного набора. Заменяют токсичные свинцовые сплавы. Стойкие к истиранию.

- Протекторные. Защищают внутренние и внешние части морских судов от коррозии. Используют их со специальным лакокрасочным покрытием.

Характеристика и свойства латуни

Медно-цинковый сплав, в котором медь является основным компонентом, а цинк – легирующим, называется латунью. Цвет металла находится в зависимости от состава и изменяется от светло-желтых тонов до красноватых оттенков. Такие сплавы характеризуются устойчивостью к коррозии и обладают высокой прочностью. Они хорошо поддаются разным методам обработки. Текучесть латуни позволяет изготовлять детали, используя метод литья. Применяя пластическую деформацию сплава, из него производят проволоку, листы, ленты, разные профили методом прокатки. Содержание цинка в сплаве может быть различным и составлять от 5 до 45 %. Кроме этого, туда входят и дополнительные легирующие компоненты, которые используются для улучшения свойств латуней:

- Никель. Способствует увеличению коррозийности и прочности.

- Кремний. Улучшает антифрикционные свойства.

- Олово. Влияет на прочность и устойчивость к соленой воде.

- Свинец. Совершенствует обрабатываемость.

- Марганец. Воздействует на прочность и коррозийную устойчивость.

При различном комбинировании легирующими компонентами получают латуни с необходимыми качествами и характеристиками. Изделия из таких сплавов не подвергаются влиянию окружающей среды, имеют высокую износостойкость.

Применение сплавов

Без цинка и его сплавов не способны существовать многие отрасли от машиностроения до медицины.

Применение цинковых сплавов в различных сферах и отраслях:

- машиностроительная – для производства бензобаков, крышек багажников, корпусов карбюраторов, глушителей, бензонасосов, радиаторов, насосов, фурнитуры;

- литейная – затворы оружия;

- электротехническая – изготовление аккумуляторов, батареек;

- полиграфическая – для набора текстов и печати иллюстраций;

- обрабатывание металлоконструкций – металлизация и оцинковка различных поверхностей от разрушения и коррозии металла;

- медицина – антисептические и противовоспалительные средства, получение радионуклидов для диагностики и лечения ряда заболеваний;

- производство краски – изготовление цинковых белил;

- строительная – для кровли, облицовки стен, водосточных труб, желобов;

- искусство – чеканка монет, графика;

- ювелирная – личные украшения, шкатулки, пуговицы, молнии, декоративные накладки;

- бытовая – для кухонного оборудования, карнизов.

Цинковые литейные сплавы

К сплавам для литья под давлением предъявляются следующие требования. Они должны:

- обладать отличной жидкотекучестью;

- не вступать в реакцию и не привариваться к пресс-форме;

- иметь небольшой интервал кристаллизации;

- располагать прочностью при высоких температурах.

Такие сплавы используются в следующих случаях:

- Для отливки под давлением деталей, имеющих сложную конфигурацию и тонкие стенки. Так получают детали тормозной аппаратуры, насосы, используя свойства сплавов, как устойчивость к растрескиванию, жидкотекучесть, низкая температура плавления.

- Для изготовления литых декоративных изделий. После гальванизации на поверхности устанавливается красивое и прочное покрытие. Оно может оказаться не совсем качественным при пористой поверхности или излишнем содержании алюминия.

- Для получения антифрикционных цинковых сплавов, используемых в машиностроении.

- Для литья типографских шрифтов. С изменением технологий отпадает необходимость их изготовления.

Автомобилестроение

Автомобильная промышленность – это одна из передовых областей машиностроения. Здесь стабильно проводятся исследования по использованию новейших материалов и сплавов, которые обладают значительными эксплуатационными и технологическими свойствами. К ним можно отнести и цинковые сплавы по ГОСТ 21437-75.

К нему принадлежат четыре марки сплавов, две из которых относятся к литейным, а другие – к обрабатываемым давлением. Данные материалы используются для производства деталей автомобиля (втулок и подшипников), обладающих антифрикционными свойствами. Литые сплавы из цинка ГОСТ 19424-74 и 25140-82 применяют для изготовления карбюраторов, имеющих сложную форму, и бензонасосов методом литья под давлением, используя их свойство высокой жидкотекучести. Недостаток сплавов – детали практически не подлежат ремонту.

Вместо заключения

Латуни – цинковые сплавы – находят широкое применение в машиностроительной промышленности. Их используют для производства особо прочных деталей, где требуются точные отливки. Большая часть вырабатываемого в мире цинка идет на изготовление оцинкованной стали, потому что он образует защитную пленку, предотвращая их от коррозии. Незаменимы сплавы при изготовлении различных источников электрического тока. Являясь компонентом в припоях, этот цветной металл снижает температуру плавления. Медицинские препараты, содержащие окиси цинка, обладают противовоспалительными и антисептическими свойствами.

Недостаточное количество содержания цинкового микроэлемента в организме человека приводит к возникновению серьезных заболеваний: язвы желудка, цирроза печени, атеросклероза.

www.syl.ru

Алюминиево-цинковый сплав – Большая Энциклопедия Нефти и Газа, статья, страница 1

Алюминиево-цинковый сплав

Cтраница 1

Алюминиево-цинковый сплав имеет хорошие литейные свойства, хорошее сопротивление истиранию, легко обрабатывается и имеет при переплавке небольшие потери. Небольшая шероховатость на поверхности штампа не отражается на качестве поверхности отштампованных деталей, что особенно ценно при штамповке облицовочных деталей автомобилей и самолетов. [1]

Конструкция вытяжного штампа из алюминиево-цинкового сплава а прессе двойного действия аналогична конструкции чугунного штампа, за исключением направляющего устройства пуансона. В чугунных штампах направление пуансону обеспечивается закаленными планками, укрепленными на самом пуансоне и на стенках прижима; в алюминиево-цинковых штампах такие планки а пуансоне и а прижиме отсутствуют. Плиты пуансона и матрицы отливают из чугуна, так как обработка их не вызывает затруднений и не является трудоемкой операцией. [2]

Стойкость штампов, отлитых из алюминиево-цинкового сплава, вполне удовлетворительная ( примерно 5000 – 6000 шт. Вследствие невысокой твердости штампов царапины на поверхностях отштампованных деталей не появляются даже и в тех случаях, когда трущиеся поверхности штампов обработаны недостаточно тщательно. Зто обстоятельство особенно ценно при штамповке облицовочных деталей автомобилей. [3]

При изготовлении мелких серий деталей возможно использование матриц из алюминиево-цинковых сплавов ( например, АЦ-13) и некоторых легкоплавких сплавов [62], так как их стойкость по сравнению со штамповкой на падающих молотах существенно повышается из-за равномерного приложения давления по всей поверхности штампа. [4]

Основанием ( каркасом) штампа здесь служит конструкция из алюминиево-цинкового сплава

; поверхность ее заливается термоустойчивой, не дающей усадки, феноловой смолой. [5]На рис. 213 изображен штамп из пластмассы ( феноловой смолы) с корпусом из алюминиево-цинкового сплава. Он предназначен для вытяжки капота автомобиля длиной 1640 мм, шириной 1690 мм, глубиной 220 мм из стального листа толщиной 1 мм. [7]

Магнитопровод состоит из Ш – образного сердечника и замыкающего ярма, залитых с одной стороны алюминиево-цинковым сплавом, в который заложены охлаждающие трубки. Первичная обмотка выполнена в виде секций ( галет) из 6 витков полого медного проводника с термостойкой изоляцией. Заливка образует незамкнутый виток, служащий вторичной обмоткой. [8]

Алюминиево-цинковый сплав, применяемый для вытяжных и формовочных штампов в автомобильной и авиационной промышленности, содержит. [9]

За рубежом ( в США) для этой цели применяется сплав кирксайт А и В, состоящий из 3 5 – 4 5 % А1, 2 5 – 3 7 % Си, 1 25 % Mg; ae 22 – – ч – 28 кГ / лш2 ( 220 – 280 Мн / м2), 8 3 %; температура плавления 365 – 390 С. Алюминиево-цинковый сплав имеет хорошие литейные качества, хорошее сопротивление истиранию, легко обрабатывается и имеет при переплавке небольшие потери. В этих штампах верхние и нижние плиты отливают из чугуна, а рабочие части ( пуансон и матрицу) из приведенных выше сплавов. Стойкость их составляет 5000 – 6000 шт. [10]

Менее сложней Деталь получается обтяжкой главным образом за счет продольного растяжения материала. Болваны, применяемые для обтяжки деталей из плоских заготовок, изготовляются из алюминиево-цинковых сплавов, а также и из сборных деревянных брусков твердой породы; направление волокон древесины должно быть вертикальным. Для увеличения стойкости деревянных болванов иногда поверх них накладывают металлический лист, соответствующий внутреннему профилю готовой детали. [11]

При использовании канатов в качестве инвентарных элементов их крепят муфтами ( стаканами), в которых заделывают концы каната. На конец каната надевают муфту ( рис. 5), затем конец расплетают. Загибают отдельные проволоки и расплетенный конец каната заливают в стакане муфты расплавленным баббитом или специальным алюминиево-цинковым сплавом. [12]

Он имеет магнитопровод броневого типа из стали Э44 толщиной 0 2 мм. Состоит из Т – образного сердечника и замыкающего П – образного ярма. Магнитопровод залит алюминиево-цинковым сплавом, в который заложены трубки охлаждения. Трубки имеют размер 8х X, 12 мм, что значительно облегчает эксплуатацию. Первичная обмотка многовитковая, дисковая. Ее витки выполнены из трубки, изолированной термостойкой изоляцией. Каждая секция-залита алюминием; заливка образует один незамкнутый вторичный виток овальной формы. Для отвода тепла от вторичной обмотки в алюминий заложены трубки охлаждения из нержавеющей стали. Выводы первичной обмотки залиты эпоксидным компаундом. Изменение & тпроизводится переключением числа витков первичной обмотки и параллельно-последовательным включением галет на вторичной стороне. [14]

Твердые припои могут быть изготовлены в виде прутков, тонких листов и гранул. Если позволяет метод нагрева детали при паянии и характер соединения, применяются кольца или прокладка из материала припоя. Это обеспечивает более равномерное распределение припоя и более экономичное использование его. Размеры проволоки в зависимости от площади соединения берутся обычно от 0 4 до 1 5 мм, фольга делается толщиной 0 05 – 0 1 мм. Для пайки алюминия, которая обычно затруднена из – за прочной окисной пленки, применяют алюминиево-цинковые сплавы. Пайка производится специальными ультразвуковыми паяльниками. Ультразвуковые колебания легко разрушают Окисную пленку. [15]

Страницы: 1 2

www.ngpedia.ru

Плавка сплавов на основе цинка

Posted by Менеджер in Плавка сплавов цветных металловЦинк является тяжелым легкоплавким металлом; Тпл = 420 °С, р = 7,13 кг/дм3. Низкая температура кипения цинка (*кип = 907 °С) ограничивает допустимую температуру металла при плавке всех сплавов, в которые он входит. Энтальпия цинка при 500 °С (около 300 кДж/кг) в три раза ниже, чем энтальпия расплавленного алюминия. Удельное электрическое сопротивление расплава цинка 0,35-10~6 Омм.

При низких температурах на воздухе цинк окисляется, образуя плотную защитную пленку из Zn03* 3Zn(OH)2. Однако в плавильных печах цинк окисляется по реакциям:

Для защиты от окисления можно вести плавку в защитной или нейтральной атмосфере, например в среде азота. Однако на практике в большинстве случаев оказывается достаточным не допускать перегрева металла выше температуры 480 °С, при которой начинается интенсивное окисление и насыщение газами цинка. При данной температуре цинк и его сплавы не оказывают заметного влияния на огнеупорную футеровку печи и чугунный или стальной тигель. Повышение температуры приводит к растворению железа тигля в расплаве цинка.

Печи для плавки цинковых сплавов

Учитывая низкую температуру плавления и кипения цинка, плавку цинковых сплавов ведут обычно в тигельных печах, нагреваемых путем сжигания топлива или использования электрического сопротивления и индукции. В дуговых печах плавить цинковые сплавы не следует, так как неизбежный локальный перегрев металла вблизи горения дуги приводит к интенсивному испарению и окислению цинка. Индукционные канальные печи используются для плавки цинковых сплавов. На КамАЗе сплав ЦАМ10-5 для литья под давлением выплавляли в трех индукционных канальных печах емкостью по 2 т с нейтральной футеровкой. Однако перегрев металла в канале приводит к неустойчивости электрического режима плавки (так называемой цинковой пульсации) и принуждает ограничивать мощность, передаваемую в печь.

Технология плавки

Основную часть шихты обычно составляют сплавы цинковые литейные в чушках, свой возврат и лом цинковых сплавов. В качестве покровных флюсов используют смесь хлоридов кальция, калия и натрия, хлористый аммоний или криолит. Для подшихтовки используют первичный алюминий в чушках, катодную медь и магний металлический. Все компоненты шихты должны быть очищены от масел, влаги и других включений. Плавку ведут, не допуская перегрева ванны выше 480 °С. По результатам экспресс-анализа проводят корректировку химического состава.

trastcomp.ru

Удельная теплоемкость цинка и температура плавления.

Температура плавления цинка — одна из самых низких среди используемых в промышленности металлов — 420 °C. При меньшей температуре плавятся олово (232 °С) и свинец (327 °С).

Температура плавления цинка — одна из самых низких.

Добавляя в цинк олово, можно понизить температуру плавления до 199 °С, а в сочетании с оловом и свинцом — до 150 °C. Температура плавления сплавов ниже, чем каждого отдельного элемента.

Немного истории

Р. Магграф первый разработал способ получения чистого цинка.

В чистом виде в лабораторных условиях металл удалось выделить дистилляционным способом. Произошло это в Великобритании в 1738 г. После многочисленных экспериментов в 1743 г. англичанами был разработан промышленный способ получения цинка. Через 3 года в Германии получили цинк из его солей методом их прокаливания без доступа кислорода. Образующийся металлический пар конденсировался в холодильнике. Позже были разработаны электрохимическая технология и технология получения металла методом проката при нагревании до 100–150 °C.

В России первый слиток цинка удалось получить в 1905 г. Древние люди, не зная о существовании цинка, заметили, что включение этого элемента вместе со свинцом в медную руду существенно снижает температуру плавления меди. Поэтому на определенном историческом этапе медь оказалась более востребованной, чем железо, которое плавится при более высокой температуре.

Описание и физические характеристики цинка

- В природе цинк в виде самородков не встречается. На сегодняшний день известно 66 видов минералов, содержащих этот элемент. Чаще всего они встречаются в кислых и вулканических породах, в термальных водах, могут залегать в глубоких слоях земной коры, откуда выносятся подземными водами.

- Самым распространенным минералом является «цинковая обманка». В ее состав входят сульфид цинка и различные примеси. Примеси придают минералам разнообразные цветовые оттенки, поэтому легко «обмануться» и неправильно распознать этот минерал, что усложняет его поиски и добычу.

- Свежий слиток имеет серебристый цвет, но очень быстро, подобно алюминию, свинцу, олову, покрывается оксидной пленкой и тускнеет.

- Удельная теплота плавления цинка равна 122 кДж/кг. Она определяет количество энергии, необходимое для плавления 1 кг цинка, нагретого до температуры плавления. Удельная теплота плавления цинка довольно высокая, она в 2 раз больше, чем у олова, и в 5 раза больше, чем у свинца.

- Удельная теплоемкость цинка 400 Дж/(кг*°С). Величина определяет количество энергии для увеличения температуры металла массой 1 кг на 1 °C. Она совпадает с удельной теплоемкостью меди и латуни. У свинца и олова удельная теплоемкость равны, соответственно, 140 и 230 дж/(кг*°С).

Удельная теплота плавления цинка равна 122 кДж/кг.

Приведенные значения показывают, что плавление цинка требует больших энергозатрат.

Применение цинка и его сплавов

Цинк — один из самых востребованных элементов. Он занимает 3-е место по объему производства среди цветных металлов. Первенство принадлежит меди и алюминию. Но в чистом виде он используется редко: при высоких температурах металл становится мягким, а при низких — хрупким. Процесс, где он применяется в чистом виде — восстановление драгоценных металлов из червонного свинца.

Около 40% произведенного металла используется для защиты стальных конструкций от механических повреждений и коррозии. Высокая степень антикоррозийной защиты объясняется большей, чем у железа, химической активностью. Поэтому цинковый слой вступает в реакции раньше, чем основная конструкция.

Раньше в типографиях использовалась цинковая краска для печати. В настоящее время ее относят к вредным веществам и вместо нее используют другие красители. Но цинковые белила используются и на сегодняшний день, хотя их производство сокращается. Главное их достоинство — высокая сцепляемость с окрашиваемой поверхностью, обеспечивающая качественное покрытие. Белила устойчивы к воздействию ультрафиолетового излучения, долго сохраняют свой цвет.

Цинковая пыль нашла применение в пиротехнике и фейерверках. Она придает пламени голубоватый оттенок.

Цинк — широко используется человеком.

Гораздо чаще применяются цинковые сплавы. Они имеют высокую температуру плавления и механическую прочность. Добавками служат медь, свинец, олово, алюминий, магний.

Сплавы широко применяются в автомобильной, авиационной промышленности, в производстве бытовой техники.

Широкое распространение получили источники тока с электродами из ртутно-цинковых и серебряно-цинковых сплавов.

Благодаря низкой температуре плавления цинковый лом можно расплавить в домашних условиях. Нагревателями могут служить пламя костра, газовой горелки, паяльной лампы, автогена. Расплавить цинк можно на электроплите, в микроволновой печи. Для сбора расплава нужна железная посуда.

Пары цинка представляют опасность для здоровья, поэтому плавку следует проводить на открытом воздухе или в хорошо проветриваемом помещении.

Похожие статьи

ometallah.com

Температура плавления цинка, химические и физические свойства

Цинк — важный элемент, входящий в периодическую таблицу Менделеева. Его обозначение —Zn. Используется в разных отраслях промышленности. Людям, работающим с этим материалом, важно знать температуру плавления цинка, его химический, механические свойства.

Что такое цинк

Цинк — металл сине-белого цвета. Стоит под тридцатым номером в таблице Менделеева. При взаимодействии поверхности материала с кислородом, на ней образуется оксидная плёнка. Она скрывает естественный блеск металла, защищает его от окисления.

Структура и состав

В природе цинк нельзя найти в чистом виде. Он будет состоять по большей части из основного металла, дополнительно иметь примеси. К ним относится серебро, кадмий, свинец, медь, железо. Зависимо от процентного содержания дополнительных элементов проводится маркировка материала.

Свойства и характеристики

Характеристики металла зависят от его состава. Зависимо от физических и химических свойств мастера металлургии определяют, где лучше использовать материал, чтобы добиться наилучшей эффективности.

Физические

Физические свойства материала определяют его возможности изменения под воздействием сторонних сил. К ним относятся:

- Легко растворяется в щелочах и кислотах.

- Температура плавления — 419 градусов по Цельсию. Особенности плавления могут изменяться зависимо от присадок в составе цинка. Высокой пластичности материал достигает при нагревании до 100 градусов.

- Температура закипания — 906 градусов.

- Имеет средний показатель твердости.

- Во время охлаждения металл крошится.

- Плотность — 7,133 г/см3.

Механические свойства цинка не подходят для изготовления из него износоустойчивых деталей. Относительно нормальных условий эксплуатации он легко ломается, не устойчив к ударам, большим физическим нагрузкам.

Химические

На химические свойства материала влияют примеси, содержащиеся в его составе. Средние параметры:

- При снижении температур теряет блеск, покрывается оксидной плёнкой.

- Разрушается при длительном воздействии влажного воздуха.

- Активный металл, который относится к энергетическим восстановителям.

- Гидроизолируется при нагревании металла в воде. Во время этого процесса образуется белый осадок.

- Растворяется в мощных минеральных кислотах.

От процентного содержание примесей сторонних металлов зависит воздействие щелочей, кислот на материал.

Области применения

Используют цинк в различных сферах промышленности. Говоря о популярности этого материала относительно мирового масштаба, он стоит на третьем место по добыче среди других цветных металлов. Сферы применения:

- Металлургия — используется как защитное покрытие от коррозий для металлоконструкций. Защищает основу первым контактируя с агрессивными факторами окружающей среды. Используется при производстве стали.

- Ювелирное дело — применяется для восстановления золота и серебра после их добычи.

- Пиротехника — применяется при создании красителей для фейерверков.

- Используется при печати изображений в типографии.

- Медицина — цинк считается качественным антисептиком, добавляется в разные мази, зубные пасты.

Содержится в организме человека, продуктах питания.

С помощью цинка синтезируются различные гормоны, улучшается метаболизм витаминов, расщепляются остатки алкоголя в организме, улучшается работу простаты.

Содержание в природе

В природе нельзя найти чистый цинк. Его добывают из руд, которые содержат примеси других металлов. Основными месторождениями материала являются Россия, Иран, Боливия, Австралия, Казахстан.

Историческая справка

Сплавы на основе цинка с добавлением латуни, меди известны давно. Они применялись в Древнем Египте, Индии, Древней Греции. Только к 1738 году люди научились получать более чистый металл. Для этого применялся дистилляционный способ. К 19 веку мастера металлургии научились получать чистый цинк с помощью технологического процесса прокатки.

Производство

Чтобы получить чистый материал, применяется две технологии:

- Электролитический метод. Масса, полученная из руды, помещается в ёмкость, заполненную серной кислотой. Через раствор пропускают ток. Металл отделяется от примесей. Далее его запекают с помощью промышленных печей.

- Пирометаллургический метод. Сначала проводится обжиг. Далее применяется коксовый уголь для восстановления готовой массы. Последний этапом является процесс отстаивания.

Во время обжига руды выделяется газ, который содержит большое количество серы. Его используют для создания серной кислоты.

Цинк — популярный цветной металл. Он уступает алюминию, меди по количеству добычи. Слабые механические свойства не делают его плохим. Материал нашёл своё применение в разных направлениях промышленности.

xn—-ntbhhmr6g.xn--p1ai

Литейные алюминиевые сплавы с цинком и магнием

Алюминиевые сплавы бывают деформируемыми и литейными. Исходные слитки деформируемых сплавов подвергают обработке методами обработки металлов давлением — прокатки, прессования (экструзии) или ковки.

И деформируемые, и литейные алюминиевые сплавы имеют, в принципе, одни и те же легирующие элементы. Однако в деформируемых сплавах их содержание намного меньше, чем в литейных. Основными легирующими элементами являются магний, медь, кремний и цинк. Другие легирующие элементы — вспомогательные и модифицирующие — применяют для улучшения физических и механических свойств отливок из литейных алюминиевых сплавов.

Литейные сплавы алюминий-цинк-магний

Алюминиевые литейные сплавы, легированные цинком и магнием, термически упрочняются в процессе обычного вылеживания, то есть естественного старенения. При этом максимальная прочность достигается через 20-30 суток после разливки и при выдержке при комнатной температуре. Это процесс упрочнения может быть ускорен искусственным старением.

В принципе для достижения оптимальных свойств эти сплавы не требуют высокой температуры нагрева под закалку и резкого охлаждения как другие термически упрочняемые сплавы, например, сплав алюминий-медь и алюминий-кремний-магний. Однако из-за проблем в этих сплавах с микросегрегацией фазы магний-цинк обычно их подвергают быстрому затвердеванию.

Алюминиевые литейные сплавы серии 7хх.х

По американской классификации эти сплавы относятся к серии 7хх.х. Они имеют прочностные свойства от средних до высоких. Путем отжига обеспечивается хорошая стабильность размеров. Эвтектическая точка сплавов этой группы является высокой, что благоприятно для деталей, которые подвергаются пайке. Эти сплавы имеют хорошую механическую обрабатываемость. Для них характерна высокая коррозионная стойкость при некоторой склонности к коррозии под напряжением. Их не рекомендуют для применения при повышенных температурах. Прочностные свойства этих сплавов повышаются при комнатной в течение нескольких недель после разливки в результате упрочнения по механизму выделения вторичной фазы. Этот процесс продолжается и после нескольких недель, но уже с уменьшающейся скоростью. К сплавам 707.0, 771.0 и 772.0 могут применяться термические обработки типа Т6 и Т7.

Литейные свойства

Литейные свойства литейных алюминиевых сплавов системы алюминий-цинк-магний весьма посредственные. Поэтому для получения хороших отливок требуется жесткий контроль условий затвердевания. Чтобы предотвратить усадочные дефекты применяют охлаждение с умеренными и высокими температурными градиентами. Чаще для этих сплавов применяют литье в песчаные формы, а при литье в постоянные формы можно столкнуться со значительными трудностями.

Литейный алюминиевый сплав 771.0

Химический состав

Формула сплава: 7Zn-0,9Mg-0,13Cr

Химический состав:

- медь: 0,10 % макс.;

- магний: 0,8-1,0 %;

- марганец: 0,10 % макс.;

- кремний: 0,15 % макс.;

- железо: 0,15 % макс.;

- хром: 0,06-0,20 %;

- цинк: 6,5-7,5 %;

- олово: 3,5 % макс.;

- титан: 0,10-0,20 %;

- другие: 0,05 % каждого, 0,15 % в сумме макс.;

- алюминий: остальное.

Свойства: механические и физические

Типичные механические свойства (Т5):

- прочность на растяжение: 290 МПа;

- предел текучести: 260 МПа;

- относительное удлинение: 1,5 %;

- модуль упругости: 71,0 ГПа.

Физические свойства:

- плотность: 2,823 г/см3;

- температура ликвидус: 645 ºС;

- температура солидус: 605 ºС.

Термическая обработка

Этот сплав можно термически обрабатывать на состояния Т2, Т5, Т51, Т52 и Т71

Термическая обработка на состояние Т5:

- выдержка при 180 ºС в течение 3-5 часов;

- охлаждение вне печи на спокойном воздухе.

Термическая обработка на состояние Т51:

- выдержка при 205 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе.

Термическая обработка на состояние Т6:

- выдержка при 580-595 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе до комнатной температуры;

- старение путем выдержки в течение 3 часов при температуре 130 ºС;

- охлаждение на спокойном воздухе.

Механическая обработка

Сплав 771.0 в состоянии Т5 имеет хорошую стабильность и обрабатываемость резанием. Его можно фрезеровать в 5 раз быстрее, а сверлить в 2 раза быстрее, чем такие сплавы как 356.0 и 319.0.

Сварка

Может свариваться газовой дуговой сваркой вольфрамовым или металлическим электродом с применением алюминиевого сварочного сплава 5356. В зависимости от термического состояния отливки после сварки может возникнуть необходимость специальной термической обработки.

В состоянии Т5 сварку не производят. Для последующей сварки производят термическую обработку на состояние Т51.

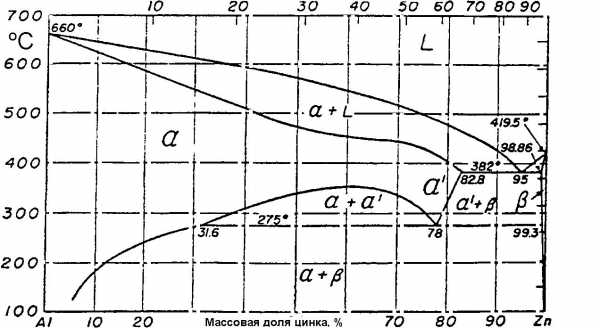

Фазовая диаграмма алюминий-цинк

Фазовая диаграмма алюминий-цинк

Источник: Aluminum and Aluminum Alloys, ASM International, 1996

aluminium-guide.ru