Температура плавления цам: Материал ЦАМ – что это такое? ЦАМ в производстве ручек, замков и фурнитуры

alexxlab | 17.01.2023 | 0 | Разное

Замак сплав: состав, характеристики, технология производства

Главная » Сплавы » Что входит в состав замак сплава и какими характеристиками он обладает?

На чтение 6 мин

Содержание

- История открытия

- Состав сплава

- Способы добычи

- Марки

- Свойства

- Физические свойства

- Механические свойства

- Химические свойства

- Технологические свойства

- Область применения

Далеко не каждый человек сможет ответить сказать, что такое ZAMAK или цамак (в сокращении ЦАМ). Замак — это сплав, в состав которого входит цинк, алюминий и медь. В русскоязычных источниках его называют сокращенно ЦАМ (по названию первых букв компонентов).

Замак сплавИстория открытияВпервые о литейных сплавах группы ЦАМ стало известно в 1930-х годах. В это же время мастера металлургии научились обрабатывать цинк под давлением. Тогда сформировался состав ЦАМ, который не изменился и сейчас. В сплаве содержится 4% алюминия, до 3% меди, а остальное количество занимает цинк. Иногда в состав может добавляться 0.06% магния.

Иногда в состав может добавляться 0.06% магния.

Характеристики материала зависят от его состава. У ЦАМ основой является цинк. В качестве легирующих компонентов выступает медь и алюминий. Классическое соотношение металлов в составе сплава:

- Цинк — 95%.

- Алюминий — 4%.

- Медь — 1%.

Каждый их металлов влияет на характеристики сплава по-разному:

- Цинк — пластичный и хрупкий материал. Обладает низкой температурой плавления. Из него делают основу ЦАМ.

- Чтобы увеличить механические характеристики сплава, в его состав добавляют алюминий. Он уменьшает размер зёрен в структуре материала, тем самым увеличивая общую прочность.

- Дополнительно увеличивают прочность с помощью введения меди. От добавления одного процента этого материала общая прочность сплава увеличивается на 7%. Однако медь ухудшает показатель коррозийной устойчивости материала и снижает его пластичность.

Увеличить устойчивость ЦАМ к коррозии можно при добавлении небольшого количества магния. В смеси можно встретить вкрапления других материалов, которые негативно влияют на его характеристики. К ним относится железо, олово, кадмий и свинец. Если этих материалов в составе содержится слишком много, оно становится менее устойчивым к механическому воздействию. При изменении химического состава сплава можно добиться улучшения или ухудшения физических характеристик материла.

В смеси можно встретить вкрапления других материалов, которые негативно влияют на его характеристики. К ним относится железо, олово, кадмий и свинец. Если этих материалов в составе содержится слишком много, оно становится менее устойчивым к механическому воздействию. При изменении химического состава сплава можно добиться улучшения или ухудшения физических характеристик материла.

Сплавы, состоящие из двух и более компонентов, изготавливаются искусственным путём. Для этого разработаны специальные технологии, на которых базируется изготовление материалов из исходных компонентов. Процесс производства сплавов ЦАМ определён в государственном документе ГОСТ 19424-97.

Чтобы сделать ЦАМ, рабочие на литейных заводах используют низкотемпературные печи. Компоненты расплавляются до однородной массы, тщательно перемешиваются и разливаются по формам. Чтобы снизить количество вредных примесей в составе, применяется метод рафинирования. Он подразумевает под собой отстаивание расплавленного сплава на протяжении нескольких суток. За длительный промежуток времени, сторонние вкрапления всплывут на поверхность сплава. Далее их убирают из металла.

За длительный промежуток времени, сторонние вкрапления всплывут на поверхность сплава. Далее их убирают из металла.

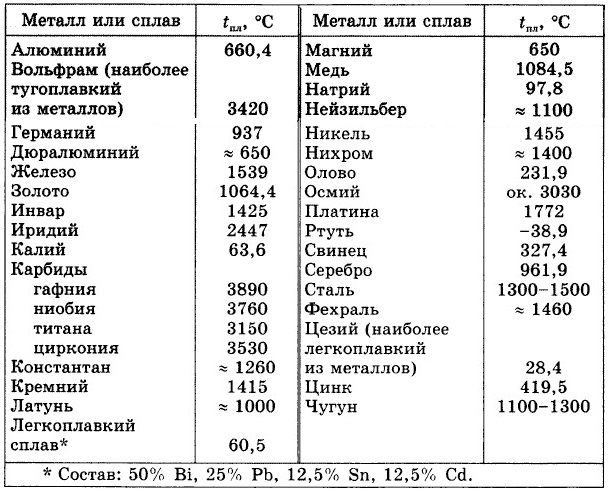

Маркировка металлов и сплавов предназначена для того чтобы человек не путался при использовании материала в каких-либо целях. Самые распространённые марки смесей Замак:

- ЦАМ 4-3.

- ЦАМ 10-5.

- ЦАМ 9-1.5.

- ЦАМ 4-1.

Каждая марка соответствует определённому ГОСТу.

СвойстваЧтобы понять где можно применять готовый материал, нужно учитывать его характеристики. Они полностью зависят от состава и способов обработки сплава Zamak.

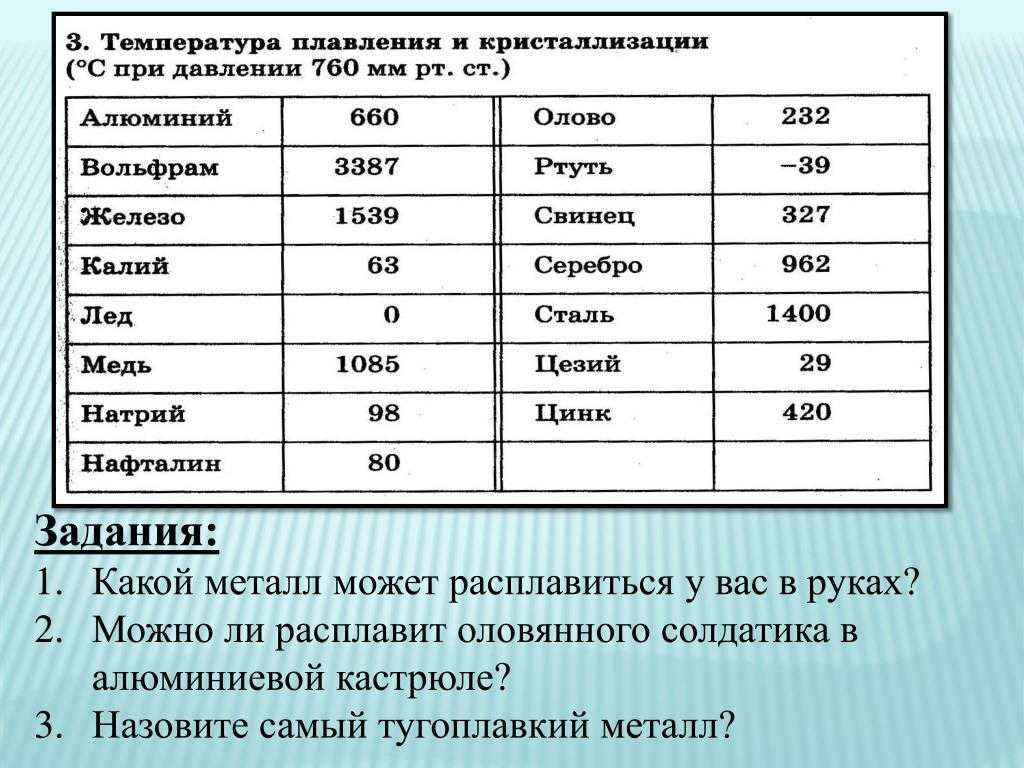

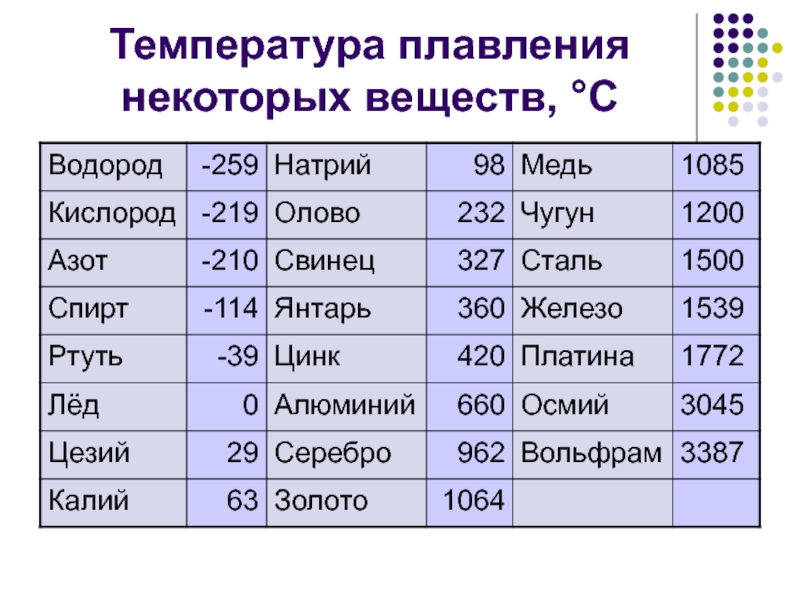

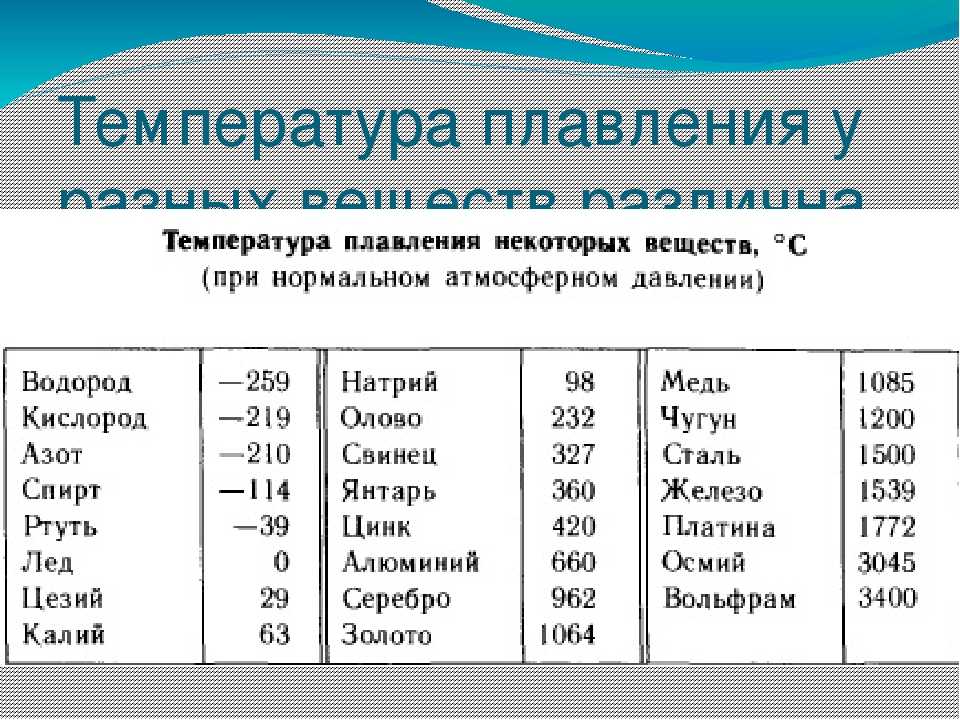

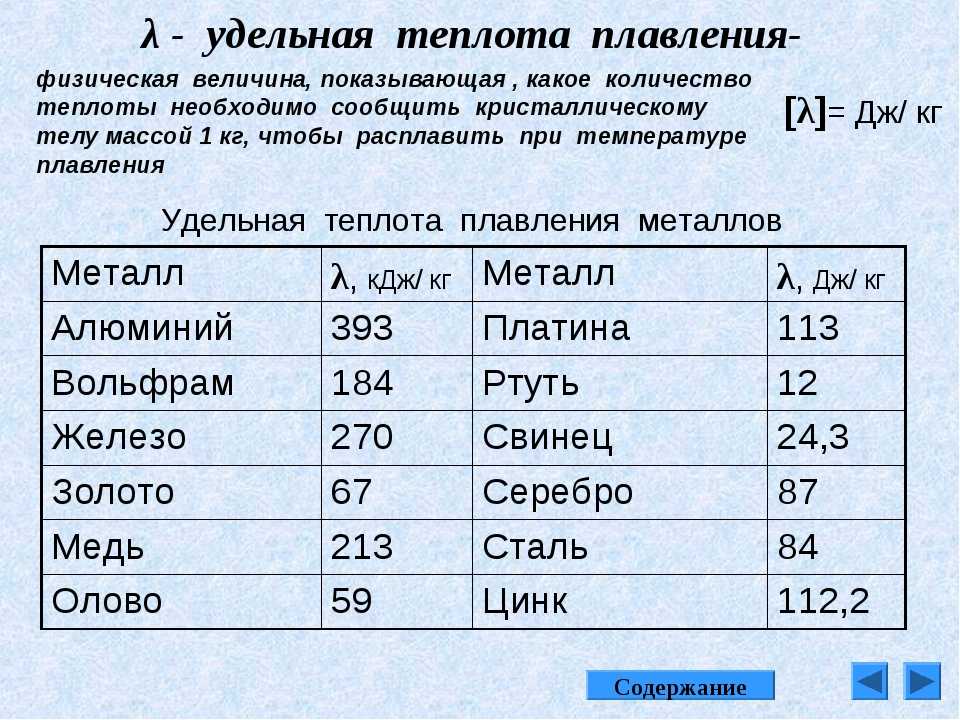

Физические свойстваЗная физические свойства материала, можно выбрать сферы применения для сплава. К ним относятся:

- Плотность — 6700 кг/м3.

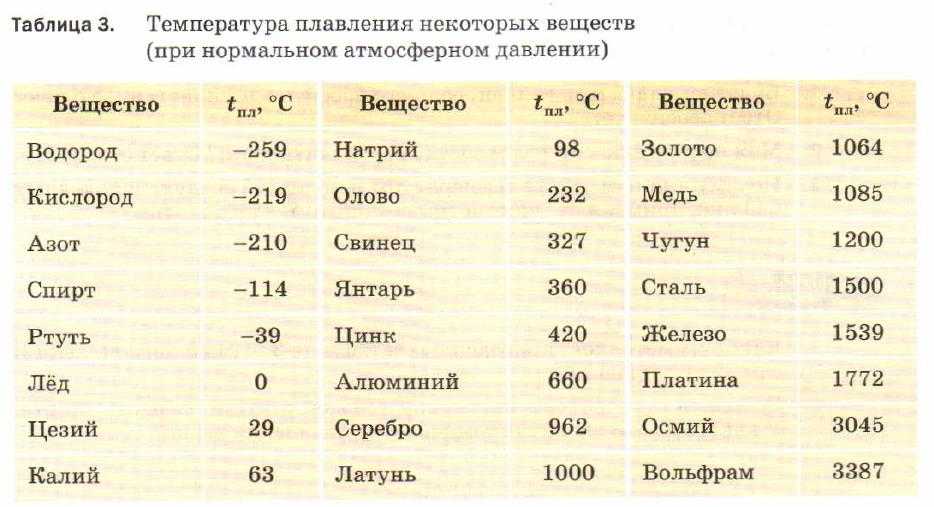

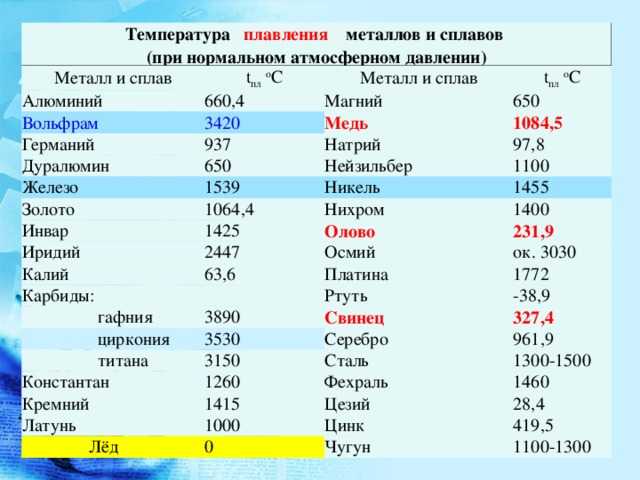

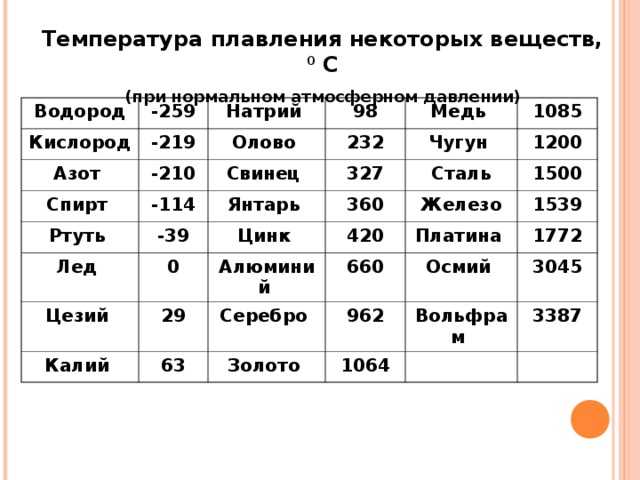

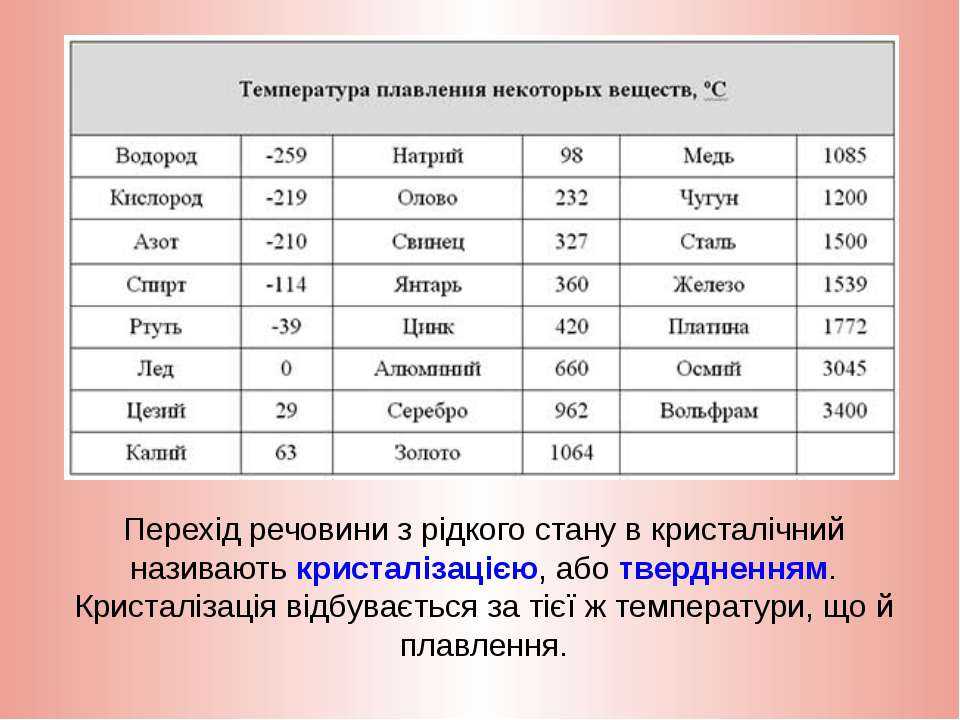

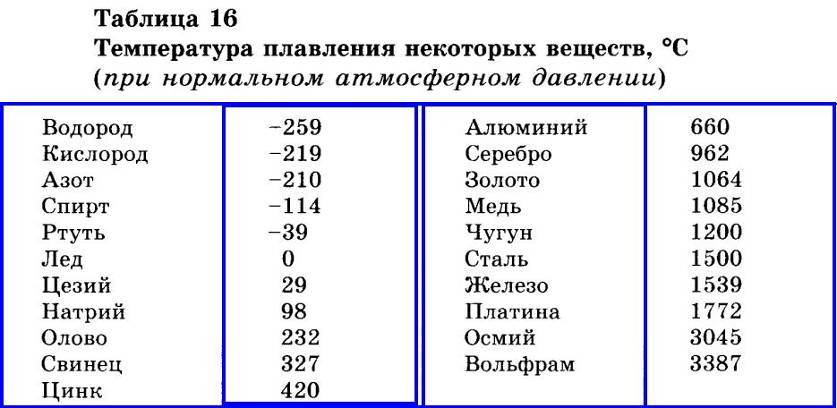

- Максимальная температура плавления — 387 градусов по Цельсию.

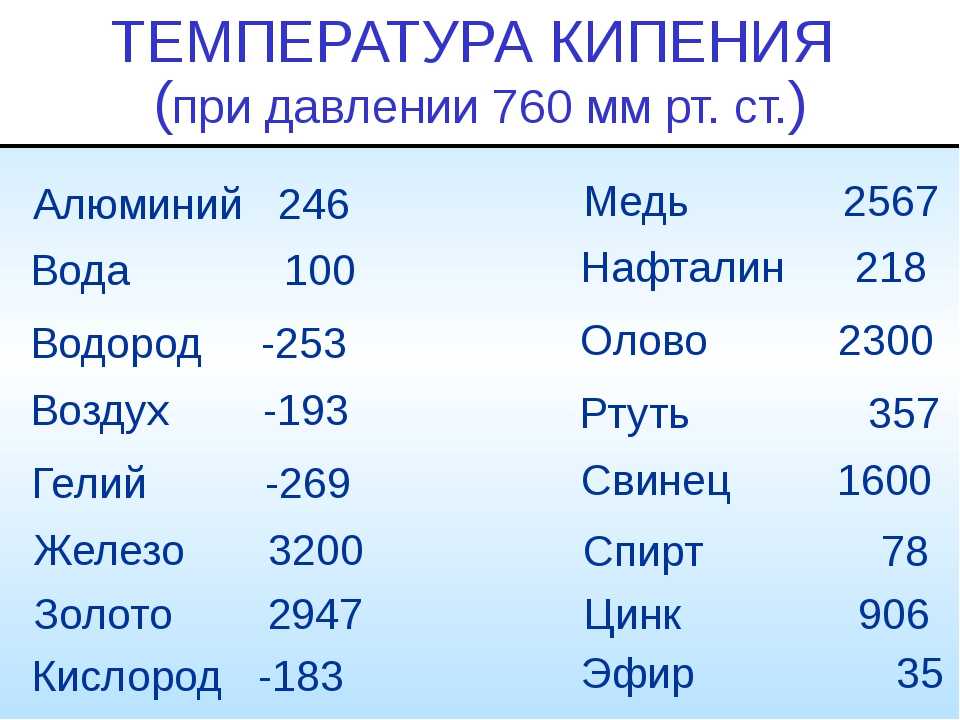

- Температура кипения — 710 градусов.

Сплав обладает хорошей теплопроводностью.

Если говорить о прочности материалов ЦАМ, их можно сравнить со сталью 20. Выдерживают длительное напряжение разрыва при 245 МПа. Деформация структуры сплава происходит при 12 МПа. По шкале Бринелля можно установить диапазон прочности ЦАМ. Он начинается от 95 и доходит до 100 единиц.

Пластичность сплава изменяется в зависимости от количества легирующих добавок в его составе. Он может растягиваться на 0.1% от общего размера.

Химические свойстваХимические свойства также зависят от состава ЦАМ. Например, при минимальном содержании меди он обладает высокой устойчивостью к коррозии. Чтобы увеличить этот показатель, на поверхность материала наносится гальваническое покрытие. Вступает в реакцию с кислотами и щелочами.

Химические свойстваТехнологические свойстваГоворя о технологических свойствах сплавов ЦАМ, их можно разделить на несколько групп:

- Деформируемые составы.

Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся.

Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся. - Литейные смеси. По названию можно понять, что представители этой группы имеют высокие литейные свойства. Показатели жидкотекучести и усадки позволяют изготавливать из них отливки сложной формы с тонкими стенками.

- Антифрикционные сплавы. Металлы с низким коэффициентом трения.

Область примененияГоворя о ЦАМ и работе с этими сплавами на производстве, можно услышать недовольство сварщиков. Связано это с тем, что сделать соединительный шов с помощью сварочного аппарата крайне сложно. При этом поверхность ЦАМ хорошо полируется и шлифуется с помощью различных абразивов. На ней не остаётся заноз, заусенцев.

Характеристики сплавов ZAMAK позволяют использовать их в различных областях. Самые явные примеры:

- Из этого материала изготавливают дверную фурнитуру.

К ней относятся ручки, замочные окантовки и корпуса, петли, декоративные элементы.

К ней относятся ручки, замочные окантовки и корпуса, петли, декоративные элементы. - Детали из ЦАМ присутствуют в конструкциях холодильников и другой бытовой техники.

- Популярны сплавы на основе цинка в автомобилестроения. Из них изготавливаются решётки для радиаторов, детали для гидравлических тормозов, корпуса для насосов и карбюраторов.

- Найти элементы, изготовленные из ЦАМ, можно в военном деле. Из этого материала делают спусковые крючки для стрелкового оружия.

- Часто его применяют при изготовлении подшипников для промышленного оборудования.

- Также этот материал используется для изготовления рыболовных снастей и оснастки. Его можно увидеть в деталях удочек и катушках.

Прежде, чем приобретать изделия из ЦАМ, требуется ознакомиться с его сильными и слабыми сторонами. Преимущества:

- Материал легко поддаётся обработке.

Из него можно изготавливать изделия сложной формы.

Из него можно изготавливать изделия сложной формы. - Хорошо поддается шлифовке. Абразивный материал не оставляет заусенцев, шероховатостей.

- При покрытии гальваническим слоем материал приобретает устойчивость к воздействию коррозии.

- Небольшой удельный вес.

( 3 оценки, среднее 3.67 из 5 )

Поделиться

Отраслевая энциклопедия. Окна, двери, мебель

Содержание

- 1 Цинк

- 2 Цинковые антифрикционные сплавы

- 3 Свойства и характеристики ЦАМ4-1

- 4 Особенности получения цинка ЦАМ4-1

- 5 Рафинирование сплава ЦАМ4-1 при получении

- 6 Особенности литья изделий из цинка ЦАМ4-1

- 7 Вклад участников

Цинк

У цинка гексагональная структура. Этим объясняется резкая анизотропия его свойств. Прочностные свойства в поперечном (к прокатке) направлении значительно выше, чем в продольном. При комнатной температуре цинк в литом состоянии малопластичен, а при 100—150 °С становится пластичным и может быть подвергнут обработке давлением — прокатке, прессованию, штамповке и глубокой вытяжке.

Прочностные свойства в поперечном (к прокатке) направлении значительно выше, чем в продольном. При комнатной температуре цинк в литом состоянии малопластичен, а при 100—150 °С становится пластичным и может быть подвергнут обработке давлением — прокатке, прессованию, штамповке и глубокой вытяжке.

Чистый цинк кристаллизуется в процессе обработки давлением и не нуждается в смягчающем отжиге. Технологичность цинка в процессе обработки давлением зависит от его чистоты. Отрицательное влияние на горячую обработку оказывает примесь олова, образующая с цинком эвтектику с температурой плавления 199 °С, и особенно одновременное присутствие олова и свинца, образующих с цинком тройную эвтектику с температурой плавления 150 °С. Железо задерживает рекристаллизацию цинка.

В процессе естественного старения цинковых сплавов происходит уменьшение размеров отлитых изделий (на 0,07—0,09 %), Две третьих усадки происходит в течение 4—5 недель, остальная — в течение многих лет. Для стабилизации размеров применяют термообработку — отжиг (3—6 ч при 100 °С, или 6—10 ч при 85 °С, или 10—20 ч при 70 °С).

Сплавы могут подвергаться пайке и сварке. Однако эти процессы применяют главным образом для заделки дефектов, так как паяные швы имеют низкую прочность. Оловянно-свинцовыми припоями можно паять только предварительно никелированные сплавы. Флюс — подкисленный хлористый цинк. Лучшие результаты дает припой, содержащий 82,5 % Cd, 17,5 % Zn. В этом случае флюс не требуется.

Сварку ведут в восстановительном пламени. Электроды и изделие изготовляют из одного сплава.

Наиболее широко литейные цинковые сплавы используют в автомобильной промышленности для отливки корпусов карбюраторов, насосов, рам спидометров, решеток радиаторов, деталей гидравлического тормоза, различных декоративных деталей. Помимо этого сплавы применяют для отливки деталей стиральных машин, пылесосов, пишущих машинок, кассовых аппаратов, миксеров, корпусов электрических часов, различного кухонного оборудования и т. д. Эти сплавы нельзя использовать в условиях повышенных и низких температур, так как уже при температуре 100 °С прочность снижается на 30 %, твердость — на 40 %, а при температуре ниже 0 °С они становятся хрупкими.

Для повышения коррозионной стойкости и для декоративных целей на цинковые изделия наносят различные защитные покрытия. В зависимости от условий службы цинковых изделий применяют двух- или трехслойные защитные покрытия различных толщин. Как правило, в качестве покрытий используют медь, никель и хром.

Цинковые антифрикционные сплавы

Наибольшее распространение получили антифрикционные цинково-алюминиево-медные сплавы. Их применяют как в литом, так и в деформированном (прокатанном или прессованном) состоянии.

Отличаясь высокими антифрикционными свойствами и достаточной прочностью при комнатной температуре, эти сплавы служат хорошими заменителями бронз при работе в узлах трения, температура которых не превышает 80—100 °С. При более высоких температурах сплавы сильно размягчаются и намазываются на вал. предусматривает две марки сплава — ЦАМ 9—1,5 в ЦАМ 10-5.

У цинковых сплавов высокий коэффициент линейного расширения, что следует учитывать при установлении величины зазора в подшипнике.

Из цинковых антифрикционных сплавов в основном изготавливают литые монометаллические и биметаллические детали. Из сплава ЦАМ 10-5 изготавливают прокат. При изготовлении литых деталей используют чушковые сплавы либо приготавливают сплав из первичных материалов с использованием оборотов литейного производства и переплава. Плавку рекомендуется проводить под слоем древесного угля. В качестве флюса принимают хлористый аммоний в количестве 0,1—0,2 % от массы плавки. Большее количество флюса добавляют при загрязненной шихте.

Металл нельзя перегревать выше 480 °С, так как при более высокой температуре происходит сильное насыщение расплава газами. Температура литья цинковых антифрикционных сплавов — 440—470 градусов С.

Монометаллические литые детали можно получать отливкой в землю, в кокиль, центробежным способом и литьем под давлением. При разработке технологии отливки изделий следует учитывать, что сплавы ЦАМ 9-1,5 и ЦАМ 10-5 склонны к образованию горячих трещин, поэтому следует избегать форм, создающих затрудненную усадку.

Изделия, отлитые в землю, отличаются от изделий, полученных кокильным литьем, большим количеством пор и более крупными размерами зерен. Наблюдается значительный разброс характеристики механических свойств. Поэтому литье в землю целесообразно применять только для деталей сложной конфигурации, которые трудно отливать в кокиль.

При центробежном литье (линейная скорость на периферии 6—8 м/с, скорость литья 2—2,5 кг/с) следует учитывать возможность получения в отливке зоны столбчатых кристаллов с пониженными механическими свойствами. С увеличением скорости структура становится мелкозернистой, но наблюдается заметная ликвация структурной составляющей сплава, богатой алюминием. Поэтому для получения ответственных деталей центробежное литье нужно применять с осторожностью.

Биметаллические литые детали, состоящие из цинкового антифрикционного сплава и стали, изготовляют путем заливки сплава на сталь через подслой чистого цинка, наносимого способом горячего цинкования. Для получения прочного соединения необходимо обезжирить и протравить стальную поверхность. После флюсования (температура флюса не должна превышать 150 °С) стальное основание подогревают, оцинковывают (в цинковую ванну добавляют 0,5% алюминия; содержание железа в ванне не должно превышать 0,5 %), устанавливают в форму и заливают сплавом.

После флюсования (температура флюса не должна превышать 150 °С) стальное основание подогревают, оцинковывают (в цинковую ванну добавляют 0,5% алюминия; содержание железа в ванне не должно превышать 0,5 %), устанавливают в форму и заливают сплавом.

Существенно повышается коэффициент использования металла при изготовлении деталей из проката. Сплав ЦАМ 9-1,5 хорошо обрабатывается вхолодную, тогда как вырубку и штамповку сплава ЦАМ 10-5 лучше проводить при температуре 100—150 °С, при которой этот сплав весьма пластичен. Биметаллический прокат с обоими сплавами обрабатывается без осложнений вхолодную. Усталостная прочность деформированных сплавов, особенно в биметалле, намного выше, чем литых сплавов. Поэтому изделия из них также могут работать в более тяжелых условиях.

При работе цинкового сплава в паре со стальным валом твердость последнего должна быть не ниже НВ 300. По возможности в конструкции монометаллических трущихся деталей следует избегать бортов, резких переходов и т. д., так как цинковые сплавы плохо сопротивляются усталостным разрушениям в условиях воздействия больших изгибающих усилий.

д., так как цинковые сплавы плохо сопротивляются усталостным разрушениям в условиях воздействия больших изгибающих усилий.

Свойства и характеристики ЦАМ4-1

Особенности получения цинка ЦАМ4-1

Особенности получения цинка ЦАМ4-1: марка относится к сплавам системы Zn-Al-Cu. К промышленным сплавам этой системы также относятся сплавы ЦАМ4-3, ЦАМ10-5, ЦАМ9-4,5. Сплавы типа ЦАМ при плавке в тигельных печах готовят следующим образом.

В тигель, предварительно очищенный и разогретый до 400—500 °С, или в печь, подогретую до 500—600 °С, загружают примерно 2/3 необходимого по расчету количества цинка, алюминиево-медную лигатуру (50 % А1 и 50 % Си), а также чистые алюминий и медь в количествах, определяемых расчетом шихты в зависимости от марки сплава. Шихту засыпают хорошо прокаленным древесным углем. По мере расплавления загруженной части шихты сплав перемешивают, и при температуре 480—500 °С догружают остальной частью цинка (1/3 от общего количества). Непосредственно перед разливкой в расплав вводят магний с помощью дырчатого колокольчика.

Готовый сплав при 470—490 °С рафинируют хлористым цинком или хлористым аммонием (0,1-0,2 % от массы шихты). После отстаивания и удаления с поверхности расплава шлака сплав направляют на разливку.

Плавку ведут при 470-500 °С. Сплавы цинка, в которых основным легирующим компонентом является медь (ЦАМ4-3, ЦАМ10-5), допустимо выплавлять при более высоких температурах (500-550 °С).

Рафинирование сплава ЦАМ4-1 при получении

Рафинирование сплава ЦАМ4-1 при получении: неметаллические включения в цинковом сплаве ЦАМ4-1 присутствуют в виде ферритов типа (Zn, Сu)Ох(Fe, Al)2О3. Позднее было установлено, что в отливках из сплава ЦАМ4-1 наряду с интерметаллидами FeAl3 присутствуют включения SiО2, шпинели 3А12О3•2SiО2 и ZnAl2О4. При этом на долю неметаллических, включений приходится от 30 до 80 % общего содержания включений. В свою очередь оксидные включения представляют собой в основном шпинели, причем доля шпинелей ZnAl2О4 составляет около 90 % от всего их количества.

Источником обогащения отливок включениями ZnAl2О4 является окисленная и влажная шихта. Соединение SiО2 и 3А12О3 • 2SiО2 вносятся в расплав с шихтой, загрязненной кварцевым песком и глиной.

Соединение SiО2 и 3А12О3 • 2SiО2 вносятся в расплав с шихтой, загрязненной кварцевым песком и глиной.

Эффективность рафинирования цинковых расплавов оценивают по изменению плотности и пористости образцов, по изменению количества взвешенных неметаллических включений, скорости коррозии образцов и по другим характеристикам. Так, в работе при выборе оптимального состава флюса в системе ZnCl2 – Na3AlF6 – NaCl, обеспечивающего наилучшую рафинирующую способность сплава ЦАМ4-1, оценивали изменение величины площади, занятой на образце неметаллическими включениями, а также изменение процентного содержания металла в шлаке, снимаемого с обрабатываемой поверхности ванны. Полученные результаты позволили построить диаграмму типа состав-свойство и выбрать оптимальный состав флюса: 64 % ZnCl2, 10 % Na3 A1F6 и 26 % NaCl.

Флюсы вводят в цинковый расплав в два этапа. На первом этапе при проведении предварительной операции рафинирования применяется флюс следующего состава: канифоль 62—89 %, кокосовое масло 3—12 %, хлористый аммоний 8—26 %; на втором (окончательном) этапе рафинирования (при многоступенчатых режимах), флюс содержит: канифоль 57—92 %, битум 5—2 8%, хлористый аммоний 3—15 %.

Особенности литья изделий из цинка ЦАМ4-1

Особенности литья изделий из цинка ЦАМ4-1: цинковые сплавы для литья под давлением должны обладать высокой жидкотекучестью при небольшом перегреве, не взаимодействовать с металлом пресс-форм и камер прессования, не привариваться к пресс-формам. Сплавы должны обладать малым интервалом кристаллизации, прочностью при высоких температурах, так как отливки подвергаются значительным нагрузкам при усадке и плотном обжатии металлических стержней, при снятии со стержней и выталкивании из пресс-формы. В России для литья под давлением применяются в основном цинковые сплавы ЦАМ4-3, ЦАМ4-1, а также некоторые другие.

В России для литья под давлением применяются в основном цинковые сплавы ЦАМ4-3, ЦАМ4-1, а также некоторые другие.

Отливки из цинковых сплавов получают на компрессорных и поршневых машинах для литья под давлением. Наибольшее распространение в нашей стране для получения цинковых отливок получило литье под поршневым давлением на машинах с холодной камерой прессования.

При литье под давлением к конструкции отливок предъявляют следующие требования:

- отливка не должна иметь выступов и поднутрений, препятствующих извлечению стержней и вставок из отливки и удалению ее из формы;

- отливка не должна иметь большого различия в толщинах стенок: утолщение отдельных мест отливок следует уменьшать с помощью ребер, отверстий, уголков жесткости; ребра жесткости обеспечивают необходимую прочность отливки при меньшем расходе металла;

- отливки должны иметь литейные уклоны в направлении извлечения стержней и вставок и разъема формы: для наружных поверхностей уклоны должны быть не меньше 0о 15; а для внутренних поверхностей, оформляемых подвижными стержнями, – не менее 0°30, неподвижными – не менее 1 °;

- отливки не должны иметь острых углов (кроме углов в плоскости разъема) и больших радиусов перехода от одного сечения стенки к другому.

Отливки, получаемые литьем под давлением, по степени сложности делят на три категории:

- I – отливки простой конфигурации с глухими поверхностями или незначительными, простыми по форме ребрами и выступами, имеющие литейные уклоны на внутренней поверхности 1°, на внешней 0°30.

- II – отливки с прямолинейными и криволинейными поверхностями, с углублениями и выступами, с резкими переходами от тонких сечений к толстым; литейные уклоны на внутренней поверхности 0°30 – 1°, на внешней поверхности 0°15-0°30.

- III – отливки сложной конфигурации с прямолинейными и криволинейными поверхностями сложных очертаний, со значительным количеством углублений, выступов, ребер, окон, с глубокими отверстиями малых размеров; минимальные литейные уклоны на внутренней поверхности 0°30, на внешней 0°15.

Точность отливок зависит от правильного исполнения размеров полости пресс-формы с учетом усадки сплава и степени износа формы при эксплуатации. Усадка цинковых сплавов для отливок со стенками толщиной 1-3 мм составляет 0,4-0,5 %; при большей толщине стенок отливки усадка составляет 0,5-0,6 %. Состав сплава, температура сплава и формы, продолжительность выдержки металла в форме также оказывают влияние на точность отливок. Класс точности цинковых отливок, получаемых литьем под давлением, зависит от их номинальных размеров. С увеличением размеров отливок точность уменьшается. Размерам отливок до 30 мм соответствует 4-й класс точности, размерам 30-120 и 120-360 мм – 5-й и 7-й классы соответственно.

Состав сплава, температура сплава и формы, продолжительность выдержки металла в форме также оказывают влияние на точность отливок. Класс точности цинковых отливок, получаемых литьем под давлением, зависит от их номинальных размеров. С увеличением размеров отливок точность уменьшается. Размерам отливок до 30 мм соответствует 4-й класс точности, размерам 30-120 и 120-360 мм – 5-й и 7-й классы соответственно.

Чистота поверхности отливок зависит от чистоты поверхности пресс-формы. При литье под давлением цинковых сплавов чистота поверхности отливок достигает 7-8-го класса. Однако по мере износа пресс-формы чистота поверхности ухудшается. Средние значения чистоты поверхности отливок соответствуют 6-му классу.

Вклад участников

Колупаев Сергей Викторович

Колесов Иван

точка кипения (2021) – IMDB

- номинирован на 4 BAFTA Awards

- 5 побед и 14 номинаций Всего

Videos2

Трейлер 1:54

Watch Office Trailer

Трейлер 1:54

Watch Office Trailer

Трейлер 1:43

Watch Office Trailer

1:43

. Точка кипения

Точка кипения

Фото31

Лучшие актеры

Стивен Грэм

- Энди Джонс

Винетт Робинсон

Элис Фитхэм

62Рэй Пантаки

5 Freeman

Hannah Walters

Malachi Kirby

Izuka Hoyle

- Camille

Taz Skylar

Lauryn Ajufo

- Andrea

Jason Flemyng

- Alastair Skye

Lourdes Faberes

- Сара Саутворт

Дэниел Ларкай

Робби О’Нил

Айн Роуз Дейли

Роза Эскода

Стивен Макмиллан

Thomas Coombes

- Mr.

Lovejoy

Lovejoy

Gary Lamont

- Philip Barantini

- Philip Barantini

- James Cummings

- All cast & crew

- Production, box office & more at IMDbPro

Больше похоже на это

Точка кипения

Банши Инишерина

Треугольник печали

Прогулка

Масса

кипящая точка

Это Англия

I, Daniel Blake

Оставьте

Tár

Квадрафения

Кости и все

1111111111111111111111111111111111 гг.

9/

10

Захватывающая ночь

На стильном уровне это абсолютно потрясающий опыт. Представление в отслеживающем кадре (непрерывном и без трюков) вызывает прилив адреналина в мозг и помогает получить правильный, нервный тон во время выступлений.

Насчет сюжетной линии, в ней есть небольшие недочеты и не все идеально. Но темп и энергетика компенсируют все возможные недостатки.

В общем, захватывающий и захватывающий опыт, который стоит посмотреть, даже если он не для всех.

Полезно • 40

7

- Lareval

- Январь 1, 2022

IMDB Best of 2022

IMDB Best of 2022

Ознакомьтесь с Starscocet Scirecocept On Imdb. Лучшее за 2022 год; включая лучшие трейлеры, плакаты и фотографии.

See more

Details

- Release date

- January 7, 2022 (United Kingdom)

- United Kingdom

- Official Site

- Official Site (Japan)

- English

- Также известен как

- Места съемок

- Jones & Sons, Stamford Works, 3 Gillett Street, London, England, UK

- Производственные компании

- Ascendant Films

- Burton Fox Films

- White Hot Productions

- See more company credits at IMDbPro

Box office

Technical specs

1 hour 32 minutes

- 2.

35 : 1

35 : 1

- 2.

Новости по теме

Внесите свой вклад в эту страницу

Предложите отредактировать или добавить отсутствующий контент

Top Gap

Что такое план сюжета на языке хинди для Точка кипения (2021)?

Ответ

“Сэм Бенедикт” Точка кипячения (телевизионный эпизод 1963)

Сэм БенедиктS1.E18

Все эпизоды

Все

- Эпизод в эфире 12 января 1963

- 1h

9. Лейтенант полиции одержим поиском обвинения для бывшего гангстера, отсидевшего свой срок в тюрьме. Лейтенант винит мужчину в параличе дочери. Лейтенант полиции одержим поиском обвинения для бывшего гангстера, отсидевшего свой срок в тюрьме. Лейтенант винит мужчину в параличе дочери. Лейтенант полиции одержим поиском обвинения для бывшего гангстера, отсидевшего свой срок в тюрьме. Лейтенант винит мужчину в параличе дочери.

Лейтенант винит мужчину в параличе дочери.

YOUR RATING

- Richard Donner

- Paul Mason(teleplay)

- Shimon Wincelberg(story by)

- E. Jack Neuman

- Stars

- Edmond O’Brien

- Richard Rust

- David Wayne

- Ричард Доннер

- Пол Мейсон (Телепл)

- ШИМОН ВИНКЕЛЬБЕРС0006

- Звезды

- Эдмонд О’Брайен

- Ричард Руст

- Дэвид Уэйн

Производство, кассовые сборы и компания. Брайен

Производство, кассовые сборы и компания. Брайен- Сэм Бенедикт

Ричард Раст

- Хэнк Табор

Дэвид Уэйн

- Эдди Джером

Abner Biberman

- Carl Grodek

Joan Tompkins

- Trudy Wagner

Kenneth Tobey

- Lt.

Pete Kender

Pete Kender

Alexander Lockwood

- Judge Owen Baker

Elizabeth MacRae

- Гретхен Джером

Джон Маклайам

- Инспектор

Уильям Сарджент

- Арт Уолтерс

Jo Helton

- Claudia Merriman

Arthur Hanson

- Tom Alderson

Susan Adams

- Iris Walters

Lisa Froug

- Carole Merriman

Dick Cherney

- Detective

- (в титрах)

- Ричард Доннер

- Пол Мейсон (телеспектакль)

- Шимон Винсельберг (рассказ)

- E.

Jack Neuman

Jack Neuman

- All Cast & Crew

- Производство, касса и многое другое по адресу IMDBPRO

Сюжетная линия

Пользовательские обзоры

Будьте первым, кто обзор

BES 2022

Узнайте о звездах, которые взлетели до небес в чарте STARmeter IMDb в этом году, и узнайте больше о лучших фильмах 2022 года; включая лучшие трейлеры, плакаты и фотографии.

Подробнее

Подробнее

- Дата выпуска

- 12 января 1963 г. (Соединенные Штаты)

- Английский

- Metro-Goldwyn-Mayer Studios-10202 W.

- Metro-Goldwyn-Mayer Studios-10202 W.

Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся.

Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся. К ней относятся ручки, замочные окантовки и корпуса, петли, декоративные элементы.

К ней относятся ручки, замочные окантовки и корпуса, петли, декоративные элементы. Из него можно изготавливать изделия сложной формы.

Из него можно изготавливать изделия сложной формы.

Lovejoy

Lovejoy 35 : 1

35 : 1 Pete Kender

Pete Kender Jack Neuman

Jack Neuman