Температура плавления силумина в домашних условиях: Температура плавления алюминия в интернет-магазине ООО “Фурниту”

alexxlab | 17.05.2023 | 0 | Разное

Способы пайки алюминия.

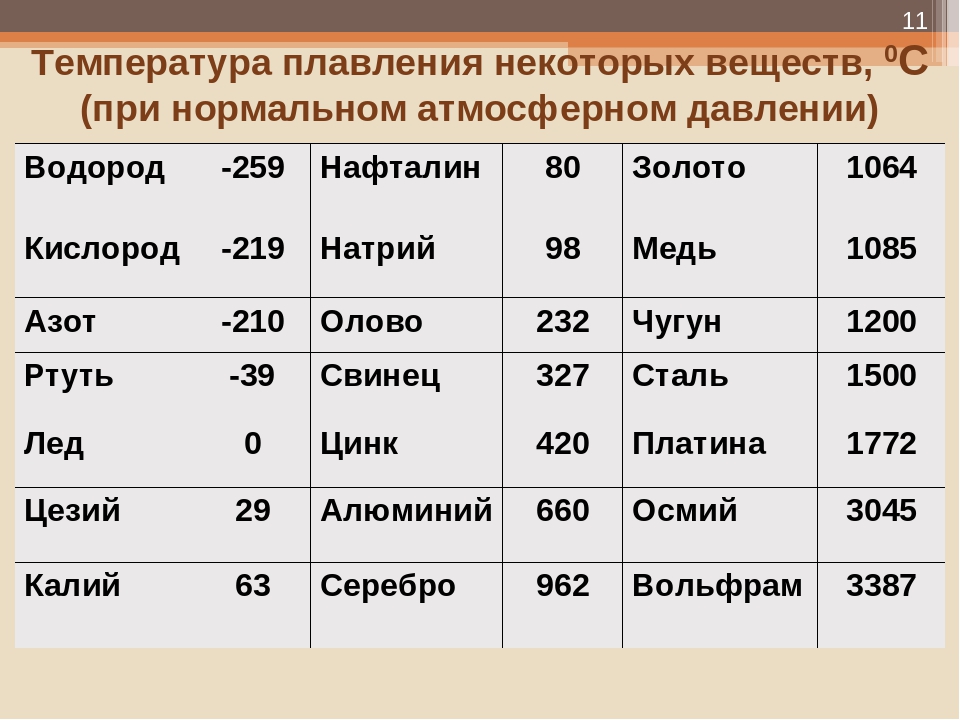

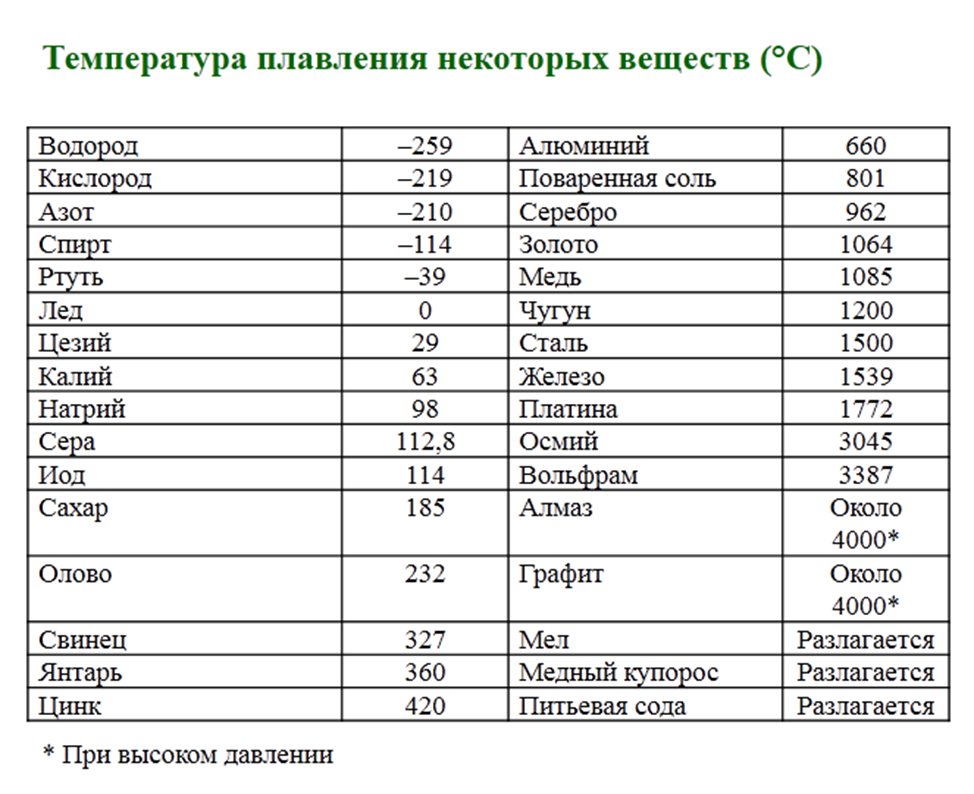

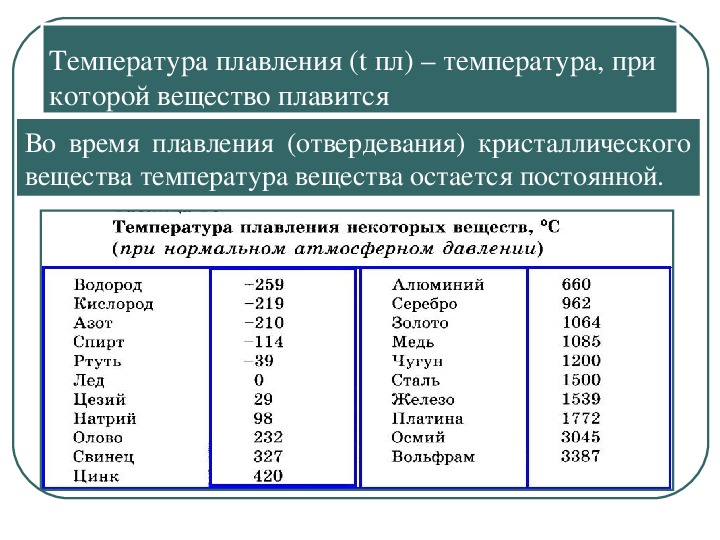

Алюминий — это металл, который активно окисляется на воздухе и на его поверхности образуется тугоплавкая и химически стойкая оксидная пленка. Также температура плавления алюминия всего 660 градусов и его нагрев свыше 300 градусов приводит к уменьшению прочности детали.

Поэтому пайка алюминия должна производиться с использованием специальных химически сильных флюсов и припоем с низкой температурой плавления. Кроме того, есть способы пайки без использования флюсов. Об этих способах написано ниже в статье.

Очень важно, чтобы алюминий был чистым, поэтому обезжириваем будущее место пайки любым растворителем или бензином.

Перед пайкой обязательно чистим алюминиевую деталь наждачной шкуркой или металлической щеткой. Зачистку производим не с целью удалить оксидную пленку, а чтобы сделать поверхность шершавой, что увеличивает площадь соприкосновения будущего места пайки. Это положительно скажется на прочности соединения. В процессе зачистки сдирается слой окислов с поверхности металла, и практически сразу они образуется заново под воздействием кислорода в воздухе. Но новый слой окислов по толщине будет меньше, чем старая оксидная пленка, таким образом облегчается задача флюса.

Но новый слой окислов по толщине будет меньше, чем старая оксидная пленка, таким образом облегчается задача флюса.

Нагреваем деталь до необходимой технологической температуры в 250-300 градусов. Это можно сделать с помощью газовой пропановой горелки или с помощью обычной электрической печки. Если деталь большая и нужно нагреть ее локально, то нужно помнить о том, что из-за высокой теплопроводности алюминия нагретое место будет быстро остывать.

Для разрушения оксидной пленки на поверхности алюминия используем специальный флюс. Подойдет флюс Ф-59А, Ф-61А, Ф-64 или с надписью, что он предназначен именно для пайки алюминия.

Наносим флюс на алюминий и приступаем к лужению.

Для пайки алюминия существуют специальные припои, например ЦОП (цинко-оловянный припой) или А250. Вот их и используем для лужения. Натираем припоем место будущей пайки. Если деталь достаточно прогрета, то припой должен плавиться при соприкосновении с алюминием и образовывать небольшой слой полуды. Если этого не происходит, то еще нагреваем деталь до плавления припоя.

Если этого не происходит, то еще нагреваем деталь до плавления припоя.

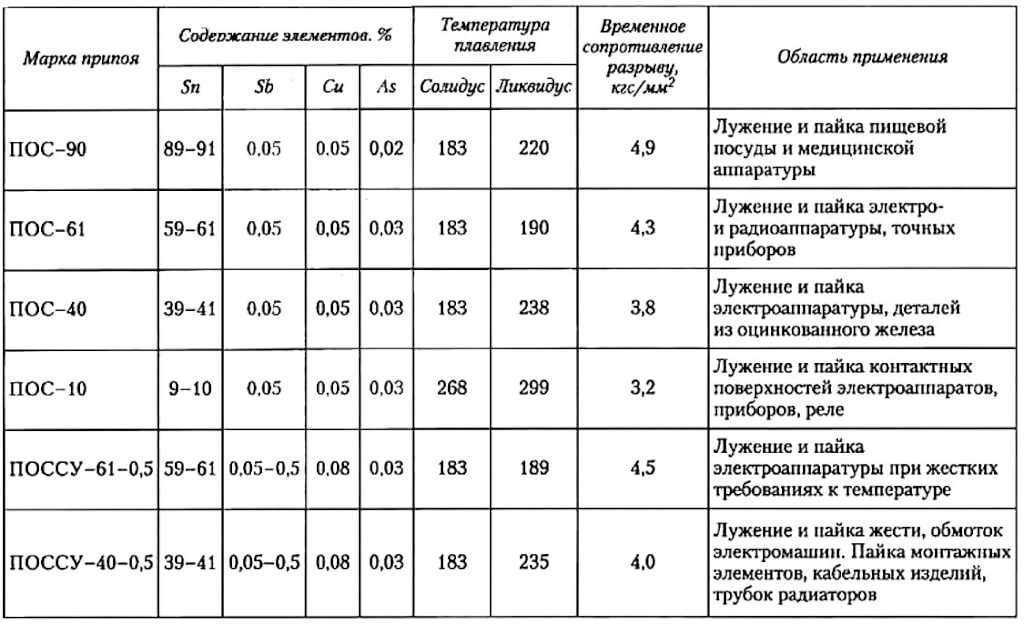

После лужения производим пайку с помощью обычных припоев, например ПОС 30, 40 или ПОС 60.

Пайка с использованием припоев со специальным флюсовым сердечникомДля пайки алюминия существуют специальные прутки, которые состоят из припоя и флюсового сердечника. Например, качественный припой CASTOLIN 192FBK или различные припои от китайских производителей с сайта Али экспресс. Также на официальном сайте производителя CASTOLIN размещена информация, что флюс в данных припоях не оказывает коррозионного воздействия и его в большинстве случаев можно оставлять в месте соединения.

Алгоритм действий пайкиНагреваем алюминиевые детали в месте их будущего соединения. Здесь важно не расплавить сами детали, поэтому нужно контролировать их температуру. Это легко сделать с помощью припоя. Для этого стержнем припоя периодически проводим по месту пайки. Если припой начнет плавиться от разогретых деталей, то это говорит о том, что достигнута нужная температура.

Нагрев может занять от трех до пяти минут. Если же нагреть припой до температуры плавления, но не разогреть алюминиевые детали, то припой не будет к ним приставать.

Ни в коем случае не греем сам припой, так как его температура плавления намного меньше, чем температура плавления алюминия.

Пайка алюминия припоем с флюсовым сердечником.Данная технология довольно простая и если выдержать правильно технологическую температуру пайки, то получается довольно качественное соединение.

Технология лужения алюминия с механическим воздействием без флюсаГлавное отличие данной технологии в том, что здесь не используется флюс для деактивирования пленки окислов на поверхности алюминиевых деталей. Но так как пайка алюминия невозможна с оксидной пленкой, то ее убирают механическим способом. При этом защищают алюминий от дальнейшего окисления или наносят слой припоя до того, как алюминий успевает окислиться.

В первом случае для того, чтобы алюминий не окислялся кислородом из окружающего воздуха, его защищают слоем машинного масла или расплавленной канифоли. Для этого на место пайки наносят слой машинного масла или канифоли. Затем скоблят поверхность алюминия каким-либо твердым предметом, чтобы содрать оксидную пленку. После, не вытирая масла или канифоли наносят припой и втирают его горячим паяльником.

Для этого на место пайки наносят слой машинного масла или канифоли. Затем скоблят поверхность алюминия каким-либо твердым предметом, чтобы содрать оксидную пленку. После, не вытирая масла или канифоли наносят припой и втирают его горячим паяльником.

Таким способом удается выполнить лужение, затем выполняется пайка.

Лужение под слоем масла.Во втором случае алюминиевые детали разогревают до нужной технологической температуры примерно в 250-300 градусов. Сделать это можно любым доступным способом как описано выше по тексту.

Затем на разогретую деталь наносят припой, который расплавляется, но не схватывается с деталью, так как мешает слой окислов.

После припой втирают в деталь используя абразив. Например, можно втирать с помощью бруска точильного камня или использовать шуруповерт с щеткой. Таким образом механически сдирается оксид алюминия, и на его место сразу же втирается припой. Металл просто не успевает окисляться.

Минус этой технологии в том, что разогретый припой в виде капель разлетается во все стороны в момент механического воздействия и таким образом возможен его увеличенный расход. В момент лужения не забываем держать технологическую температуру.

Методы и способы плавления алюминия на производстве и в домашних условиях

Читайте также:

- Алюминиевые сплавы

- Производство алюминия

- Фольга алюминиевая

- Рынок алюминия

Алюминий и его сплавы используются почти во всех сферах промышленности, а также в процессе изготовления предметов домашнего обихода. В условиях комнатной температуры на алюминии образуется тонкая пленка окиси (А12O3), прочно защищающая его от последующего окисления. Время окисления алюминия с ростом температуры резко увеличивается. Именно по этой причине в процессе плавки алюминия и его сплавов в плавильных печах поверхность расплавляемого материала и зеркало ванны очень быстро покрывается пленкой окиси.

Печи для плавки алюминия

Зачастую в производстве вторичного алюминия используют отражательные (подовые) печи. Такой тип печей для плавки алюминия отличается большим количеством модификаций. Однако все они приспособлены под стандартную отражательную печь, под специальные условия работы и особую шихту.

Не меньшей популярность пользуются и тигельные печи, в особенностях, на малых производствах.

Производства вторичного алюминия часто используют в качестве плавильных печей роторные печи, в особенности для того, чтобы переплавить лом с высокой удельной поверхностью, к примеру, алюминиевую стружку, а также очень грязный алюминиевый лом.

Всех производителей вторичного алюминия делят на две категории:

- компании, создающие литейные сплавы для изготовителей алюминиевых отливок

- компании, создающие алюминий для раскисления стали.

Обе категории компаний используют в качестве сырья «старый» лом и производственные отходы литейных заводов.

Плавление алюминия на литейных предприятиях, которые занимаются производством алюминиевых отливок из вторичного литейного алюминия, осуществляется главным образом в тигельных печах – газовых и электрических, индукционных и сопротивления, и для плавки, и для выдержки алюминия, а также для разливки алюминиевого расплава в подготовленные формы.

Температура плавления окиси алюминия составляет примерно 2050° С, что почти в три раза выше, чем градус плавления алюминия металлического.

На сегодняшний день наиболее популярной является плавка алюминия в пламенных отражательных печах, которые работают на углеродистом топливе, и в электрических печах. В ходе плавки алюминия в отражательных пламенных печах и в камерных электропечах сопротивления прогрев обособленных кусков садки стартует в области самых высоких температур, т.

е. в верхней части. В тоже время поверхность садки с большой скоростью окисляется и поглощает много газов.

е. в верхней части. В тоже время поверхность садки с большой скоростью окисляется и поглощает много газов.Внутри канальной индукционной электропечи расплавление кусков алюминия осуществляется в области наивысших температур под слоем жидкого металла, поверхность которого накрыта пленкой окиси алюминия. Области наивысших температур в канальных электропечах расположена в узком канале и в прилегающих к нему частях шихты.

Металл на поверхности шахты имеет самую низкую температуру, вследствие чего получившиеся отливки из канальных электропечей, имеют в своем составе более низкое количество окислов, чем отливки из печей других видов. Таким же преимуществом отличаются тигельные индукционные электропечи, в которых по технологическим требованиям в тигле по окончанию каждой плавки остается некоторое количество жидкого металла, примерно 20—35% от емкости тигля печи.

Помимо этого, в плавильные печи всех видов его можно внести сырой шихтой.

Помимо этого, в плавильные печи всех видов его можно внести сырой шихтой.Жидкий алюминий является хорошим растворителем для многих металлов, к примеру, железа. При этом образуются хрупкие соединения FeAl2 и Fe2Al7, которые снижают качество отливок.

Плавление алюминия в домашних условиях

Очень печально, если в доме выходят из строя маленькие, но важные функциональные составляющие, к примеру, направляющие рольставен или раздвижных дверей (могут лопнуть), фурнитура и прочее. Чаще всего такие элементы создают из алюминия. Искать им замену проблематично, а иногда ликвидировать поломку в функционале двери или окна нужно немедленно, хотя бы временно. Если вы имеете опыт паяния, но большую часть поломок алюминиевой фурнитуры или профиля можно устранить самостоятельно.

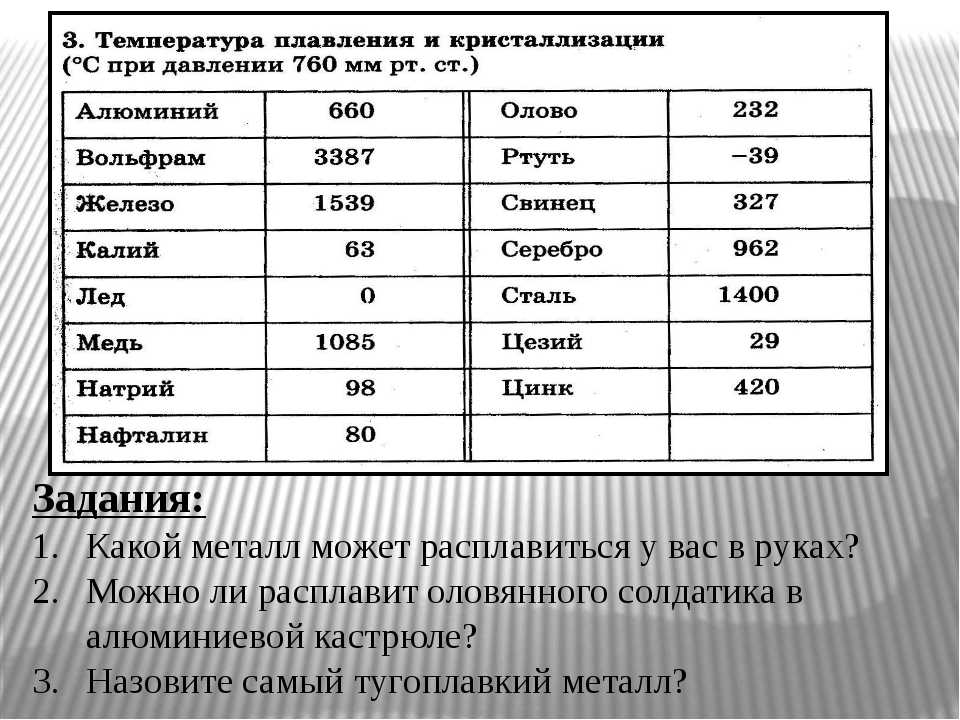

Многие не знают, какая температура плавления алюминия.

Она составляет около 660 градусов. Стандартная газовая плита не способна разогреть металл до такой температуры. Что же делать?

Она составляет около 660 градусов. Стандартная газовая плита не способна разогреть металл до такой температуры. Что же делать?Для начала необходимо приобрести алюминиевую чушку, но можно и использовать обрезки старого профиля. Чтобы расплавить алюминий понадобится портативная газовая горелка или паяльная лампа. Разные модели этих устройств способны дать температуру в пределах 1000 – 1300 градусов.

Подготовленный материал нужно положить в тугоплавкую емкость, к примеру, из нержавеющей стали. Кроме этого, нужна прокаленная стальная пластина или еще одна емкость, в которую мы будем выливать расплавленный металл.

- создание небольшого «колодца». Сверху нужно будет поставить емкость для плавки

- розжиг костра в «колодце». Это необходимо для поддержания тары в нагретом состоянии, после использования горелки. Также костер поможет прогреть алюминий снизу

- после образования жарких углей можно установить емкость с алюминием.

Время плавления алюминия таким образом составляет примерно 15 – 20 минут. Тут же вы можете оставить прогреваться и вторую емкость или пластину

Время плавления алюминия таким образом составляет примерно 15 – 20 минут. Тут же вы можете оставить прогреваться и вторую емкость или пластину - далее нужно включить газовую горелку на максимум и греть алюминий сверху

- плавка металла начинается почти мгновенно, но цель еще не получена. Главная задача – получение однородного прогрева. Чтобы этого добиться нужно периодически встряхивать емкость

- в процессе плавки образуется оксид алюминия, формирующий окалину

- после этого расплавленный металл нужно вылить на прокаленную стальную поверхность, аккуратно, чтобы не высыпалась окалина. Теперь расплавленный алюминий готов к дальнейшей работе.

| Степень чистоты, % | 99,25 | 99,40 | 99,75 | 99.97 | 99,996 | 99.9998 |

| Плотность при 20°С, г/см3 | 2,727 | 2,706 | 2,703 | 2,6996 | 2,6989 | 2,69808 |

| Степень чистоты, % | 99,25 | 99. |

99.75 |

| Плотность, г/см3 | 2,311 | 2,291 | 2,289 |

| Степень чистоты, % | 99,2 | 99,5 | 99,6 | 99,97 | 99,996 |

| Температура плавления, °С | 657 | 658 | 659,7 | 659,8 | 660,24 |

Теги: алюминий , плавление алюминия

i.ytimg.com

- Видео 1

- Видео 2

Комментарии

1 2 »

Добавить комментарий

Какова температура плавления алюминия? Почему это имеет значение?

При оценке алюминия для применения в продукте конструкторы, как правило, больше всего интересуются такими его свойствами, как высокое отношение прочности к весу, его коррозионная стойкость или даже его ценность в качестве теплоотвода. Это означает, что температурой плавления алюминия можно легко пренебречь. Хотя это может не иметь значения в зависимости от того, как используется продукт, возникает проблема, если материал может подвергаться воздействию очень высоких температур.

Это означает, что температурой плавления алюминия можно легко пренебречь. Хотя это может не иметь значения в зависимости от того, как используется продукт, возникает проблема, если материал может подвергаться воздействию очень высоких температур.

В чистом виде элементарный алюминий имеет температуру плавления 1220,58°F (660,32°C) . Однако почти во всех случаях алюминий применяется в виде сплава, а не чистого элемента. И в зависимости от состава рассматриваемого сплава это может значительно снизить температуру плавления по сравнению с чистым алюминием.

В этой статье исследуется температура плавления алюминиевых сплавов и обсуждается, как нагревание алюминия может повлиять на его использование.

Содержание

Какой диапазон температур плавления алюминиевых сплавов?

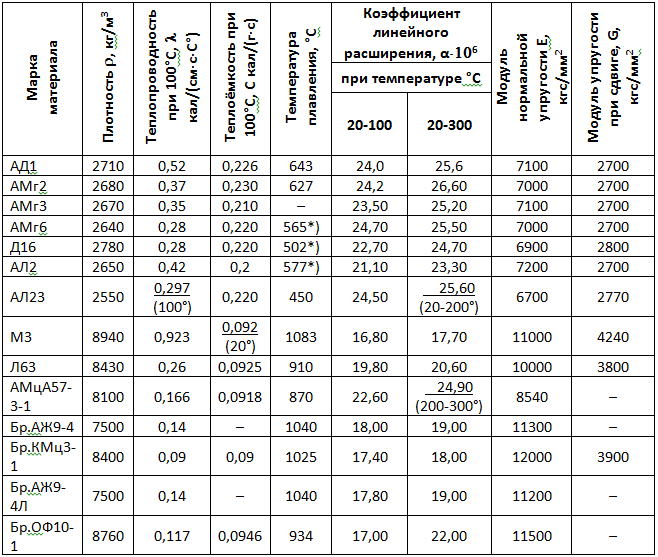

Как мы уже упоминали, добавление легирующих элементов в чистый алюминий снижает температуру его плавления. Этот эффект известен как «депрессия точки плавления». И в отличие от чистого алюминия, у которого очень точная температура плавления, у подавляющего большинства сплавов есть диапазон плавления.

И в отличие от чистого алюминия, у которого очень точная температура плавления, у подавляющего большинства сплавов есть диапазон плавления.

В диапазоне температур плавления сплав может быть как частично жидким, так и частично твердым. Если температура повышается выше диапазона плавления, сплав становится полностью расплавленным, а ниже диапазона – полностью твердым.

Ниже приведены диапазоны плавления нескольких наиболее популярных сплавов для литья под давлением и экструдированных алюминиевых сплавов:

1 – Получено от ASM International

Литые сплавы

2| Сплав | Диапазон плавления (°F) | Диапазон плавления (°C) | Приложения |

|---|---|---|---|

| А360 | 1030 – 1100 | 557 – 596 | Чемоданы для инструментов, детали оросительной системы, детали подвесного мотора, петли |

| А380 | 1000 – 1100 | 538 – 593 | Тиски для верстака и другие ручные инструменты, коробки передач, корпуса газонокосилок |

| А413 | 1070 – 1080 | 574 – 582 | Поршни подвесных моторов, стоматологическое оборудование, корпуса уличных фонарей |

| В390 | 950 – 1200 | 510 – 649 | Поршни, блоки, коллекторы и головки цилиндров двигателей внутреннего сгорания, тормозные цилиндры |

2 – Получено от MatWeb.

Как мы видим, используемые легирующие элементы и их концентрация могут оказывать существенное влияние на температуру, при которой сплав начинает плавиться, и даже на температуру, при которой он становится полностью расплавленным. Переработанный алюминий также может содержать примеси из более ранних этапов жизненного цикла продукта, которые непредсказуемым образом влияют на его диапазон плавления и другие свойства.

Характеристики алюминия при высоких температурах

Алюминий используется повсюду: от автомобильных деталей до ноутбуков и мобильных телефонов и посуды. Хотя многие из наших повседневных применений алюминиевых изделий не связаны с экстремальным нагревом, алюминий настолько широко используется, что он все еще подвергается воздействию некоторых высокотемпературных применений. Это могут быть компоненты промышленного технологического оборудования, аэрокосмические узлы и автомобильные детали.

Более подходящим примером является бытовая посуда. Хотя алюминиевые кастрюли, сковороды, скороварки и противни встречаются реже, чем нержавеющая сталь, они могут быстро нагреваться и равномерно распределять тепло. Однако современные газовые и электрические плиты могут нагреваться до температуры плавления алюминия или выше!

Означает ли это, что алюминиевую посуду можно использовать только на «низком» или «среднем» уровне нагрева? Вообще говоря… нет, вы все еще можете безопасно использовать алюминиевую посуду на сильном огне так же, как и другую посуду. Это связано с тем, что его высокая теплопроводность и большая площадь поверхности кастрюли или сковороды могут эффективно отводить тепло от горелки к пище и окружающему воздуху.

Тем не менее, если алюминиевую посуду оставить на сильном огне без пищи или воды внутри, металл может в конечном итоге расплавиться на некоторых плитах. Короче говоря, при правильном использовании алюминиевая посуда является отличным и долговечным дополнением к кухне.

Другим соображением для разработчиков продукции должно быть то, что алюминиевое изделие, подвергающееся воздействию высокой температуры, может выйти из строя задолго до того, как какая-либо часть алюминиевого сплава начнет переходить в жидкую фазу. Фактически, алюминиевые компоненты, регулярно подвергающиеся воздействию температур всего от 300 до 400°F (150–200°C), могут испытывать заметное снижение своей прочности. Это делает алюминий более восприимчивым к другим механизмам отказа, таким как чрезмерное приложенное напряжение или ползучесть.

Нагрев и плавление во время изготовления алюминия

Существует множество способов, которыми нагрев алюминия может повлиять на свойства материала. Нагрев и охлаждение могут увеличить или уменьшить твердость, ударную вязкость, прочность, коррозионную стойкость алюминия и многое другое даже после того, как температура вернется к норме.

В то время как стандартную термообработку лучше всего проводить в печи, изготовление и обработка алюминия могут также нагревать или даже расплавлять части алюминия в качестве побочного эффекта, изменяя его свойства. Иногда это означает положительные эффекты, такие как снижение остаточного напряжения при горячей прокатке по сравнению с холодной прокаткой. Но это также может означать чрезмерно твердую, хрупкую поверхность во время ковки или литья, что приводит к растрескиванию в процессе эксплуатации.

Иногда это означает положительные эффекты, такие как снижение остаточного напряжения при горячей прокатке по сравнению с холодной прокаткой. Но это также может означать чрезмерно твердую, хрупкую поверхность во время ковки или литья, что приводит к растрескиванию в процессе эксплуатации.

Будь то в течение срока службы продукта или в результате изготовления и обработки, резкие перепады температуры могут оказать существенное влияние на характеристики алюминия. Изучение поведения алюминия при нагревании и плавлении, а также лучшее понимание того, как изготавливается алюминий, может помочь вам управлять характеристиками материала и максимально эффективно использовать алюминиевые детали.

Влияние температур перегрева расплава и разливки на качество отливок из алюминиевых сплавов по газифицируемым моделям

Нестеров Н.В., Ермилов А.Г. Низкочастотные пульсации расплава при литье по газифицируемым моделям: Часть 2, Рос.

J. Цветные металлы. , 2012, том. 53, нет. 2, стр. 150–154.

J. Цветные металлы. , 2012, том. 53, нет. 2, стр. 150–154.Артикул Google Scholar

Чжан Л., Тан В. и Ху Х., Определение коэффициента теплопередачи на границе раздела металл-песчаная форма в процессе литья по газифицируемым моделям, Тепломассообмен , 2016, том. 52, нет. 6, стр. 1131–1138.

Артикул Google Scholar

Тихомирова М.И. 2. Клименок Е.В. Разработка технологии изготовления отливок методом литья по газифицируемым моделям // Литье Металл. , 2013, вып. 3S (72), стр. 132–137.

Google Scholar

Исагулов А.З., Куликов В.Ю., Лоран С., Твердохлебов Н.И., Щербакова Е.П. Совершенствование литья по моделям литья по газифицируемым моделям, Литейное производство. , 2014, вып. 4, стр. 16–18.

Google Scholar

“>Гриффитс, В. Д. и Эйнсворт, М. Дж., Поглощение водорода во время заполнения формы при литье по газифицируемым моделям алюминиевых сплавов, стр. Дж. Матер. науч. , 2012, том. 47, нет. 1, стр. 145–150.

Артикул Google Scholar

Jiang, W., Li, G., Fan, Z., Wang, L. и Liu, F., Исследование характеристик поверхности раздела биметаллических отливок Al/Mg, обработанных методом литья по выплавляемым моделям . Металл. Матер. Транс. А , 2016, т. 1, с. 47, нет. Исс. 5, стр. 2462–2470.

Артикул Google Scholar

“>Бароне, М. и Колк, Д., Анализ заполнения формы при литье алюминия по газифицируемым моделям: метод, Int. Ж. Металлолитейное дело , 2008, т. 1, с. 2, нет. 3, стр. 29–45.

Артикул Google Scholar

Вали, К.Ф., Бхавнани, С.Х., Оверфельт, Р.А., Шелдон, Д.С., и Уильямс, К., Исследование характеристик вспенивающегося полистиролового инжектора для использования в процессе литья по выплавляемым моделям, Metall. Матер. Транс. В , 2003, том. 34, нет. 6, стр. 843–851.

Артикул Google Scholar

“>Гулер К.А., Кисасоз А., Карааслан А. Влияние модельного покрытия и вакуумной поддержки на пористость алюминиевых отливок по выплавляемым моделям // Russ. J. Цветные металлы. , 2014, том. 55, нет. 5, стр. 424–428.

Артикул Google Scholar

Деев В.Б., Пономарева К.В., Юдин А.С. Исследование плотности моделей пенополистирола при реализации ресурсосберегающей технологии изготовления, Рус. J. Цветные металлы. , 2015, том. 56, нет. 3, стр. 283–286.

Артикул Google Scholar

“>Шарифи, А., Мансури Хасан Абади, М. и Ашири Р., Непосредственное наблюдение за влиянием плотности пены, конструкции литника и температуры заливки на процесс заполнения формы при литье по газифицируемым моделям сплава A356, в: Конф.: Учеб. Материалы TMS Ближнего Востока и Средиземноморья. Конгресс по энергетическим и инфраструктурным системам , MEMA, 2015 г., стр. 109–118.

Google Scholar

Диспинар, Д. и Кэмпбелл, Дж., Пористость, содержание водорода и бипленки в отливках из алюминиевых сплавов, Mater. науч. англ. , 2011, том. 528, нет. 10, стр. 3860–3865.

Артикул Google Scholar

“>Табибиан С., Чаркалук Э., Константинеску А. и Шмытка Ф., Оценка поведения, повреждения и усталостной долговечности алюминиевых сплавов для литья по газифицируемым моделям в условиях термомеханической усталости, Procedia Eng. , 2010, том. 2, нет. 1, стр. 1145–1154.

Артикул Google Scholar

Пациняк, Т., Влияние проницаемости огнеупорного покрытия на процесс потери пены, Arch. Литейный инж. , 2008, том. 8, нет. 3, стр. 199–204.

Google Scholar

Griffiths, W.D. and Davies, P.

J., Проницаемость покрытий Lost Foam для отливок из алюминиевых сплавов, J. Mater. науч. , 2008, том. 43, нет. 16, стр. 5441–5447.

J., Проницаемость покрытий Lost Foam для отливок из алюминиевых сплавов, J. Mater. науч. , 2008, том. 43, нет. 16, стр. 5441–5447.Артикул Google Scholar

Деев В.Б., Селянин И.Ф., Куценко А.И., Белов Н.А., Пономарева К.В. Перспективная ресурсосберегающая технология обработки расплавов при производстве литых алюминиевых сплавов // Металлург . 58, вып. 11–12, стр. 1123–1127.

Артикул Google Scholar

Колонаков А.А., Кухаренко А.В., Деев В.Б., Абатурова А.А. Структура и химический состав поршневого сплава АК12ММгН, изготовленного на основе различных шихт, Рус. J. Цветные металлы. , 2015, том. 56, нет. 4, стр. 428–433.

Артикул Google Scholar

Деев В.Б., Селянин И.Ф., Пономарева К.В., Юдин А.С., Цецорина С.А.

Быстрое охлаждение алюминиевых сплавов при литье с газифицирующим стержнем // Steel Transl. , 2014, том. 44, нет. 4, стр. 253–254.

Быстрое охлаждение алюминиевых сплавов при литье с газифицирующим стержнем // Steel Transl. , 2014, том. 44, нет. 4, стр. 253–254.Артикул Google Scholar

Никитин В.И. и Никитин К.В., Наследственность в литых сплавах . М.: Машиностроение-1, 2005.

Google Scholar

Селянин И.Ф., Деев В.Б., Кухаренко А.В. Ресурсосберегающие и экологические технологии производства вторичных алюминиевых сплавов // Рос. J. Цветные металлы. , 2015, том. 56, нет. 3, стр. 272–276.

Артикул Google Scholar

Бранчуков Д. Н., Панфилов А. В. Новые комбинированные флюсы для рафинирования алюминиевых сплавов // Литейное производство. , 2009, вып. 1, стр. 2–5.

Google Scholar

“>Румянцева Г.А., Немененок Б.М., Задруцкий С.П., Муравицкий А.М. Повышение экологической безопасности силуминов за счет применения малотоксичных продуктов и флюсов // Литье Металл. , 2010, вып. 4 (58), стр. 77–82.

Google Scholar

Садоха М.А., Волочко А.Т. Рафинирование алюминиевых сплавов инертными газами // Литье металлов. , 2012, вып. 3 (69), стр. 69–71.

Google Scholar

Грачев А.Н., Леушин И.О., Маслов К.А., Леушина Л.И. Применение шламов солевых закалочных ванн для рафинирования алюминиевых сплавов // Цветн. Встретил. , 2015, вып. 11 (875), стр.

76–79.

76–79.Артикул Google Scholar

Никитин К.В., Никитин В.И., Тимошкин И.Ю., Глущенков В.А., Черников Д.Г. Обработка расплава импульсными магнитными полями с целью управления структурой и свойствами промышленных силуминов, Рус. J. Цветные металлы. , 2016, том. 57, нет. 3, стр. 202–210.

Артикул Google Scholar

Никитин К.В., Амосов Е.А., Никитин В.И., Глущенков В.А., Черников Д.Г. Теоретическое и экспериментальное обоснование обработки расплавов на основе алюминия импульсными магнитными полями. J. Цветные металлы. , 2015, том. 56, нет. 6, стр. 599–605.

Артикул Google Scholar

Прусов Э.С. Свойства литейных композиционных сплавов на основе алюминия, армированных эндогенными и экзогенными фазами, 90–195 РАН, Панфилов А.

А. Металл. , 2011, вып. 7, стр. 670–674.

А. Металл. , 2011, вып. 7, стр. 670–674.Артикул Google Scholar

Прусов Э.С. Влияние повторных переплавов на формирование структуры отливок из алюминиевых матричных композиционных сплавов // Металл. 2013. Тр. 22-я межд. конф. по металлургии и материалам , 2013, вып. 1, стр. 1152–1156.

Google Scholar

Иванов Ю.Ф., Алсараева К.В., Громов В.Е., Попова Н.А., Коновалов С.В. Усталостная долговечность силумина, обработанного высокоинтенсивным импульсным электронным пучком // J. Surf. Вкладывать деньги. Рентгеновские, синхротронные и нейтронные методы , 2015, т. 1, с. 9, нет. 5, стр. 1056–1059.

Артикул Google Scholar

Иванов Ю.Ф., Алсараева К.В., Громов В.Е., Коновалов С.В., Семина О.А. Эволюция Al-19Структура поверхности сплава .

Гулер К.А., Кисасоз А., Карааслан А. Изучение применения вспененного полиэтилена (ЭПЭ) при литье алюминиевых пенопластов // Рус. J. Цветные металлы. , 2015, том. 56, нет. 2, стр. 171–176.

Артикул Google Scholar

Гриффитс, В. Д. и Эйнсворт, М. Дж., Нестабильность поверхности раздела жидкий металл-модель в литье алюминиевых сплавов по газифицируемым моделям, Metall. Матер. Транс. А , 2016, т. 1, с. 47, нет. 6, стр. 3137–3149.

Артикул Google Scholar

Каримян, М., Урджини, А., Идрис, М.Х., и Джафари, Х., Влияние параметров литья на воспроизведение формы и шероховатость поверхности алюминиевого сплава LM6, отлитого с использованием технологии потери пены, Пер. Индийский инст. Встретил. , 2015, том. 68, нет. 2, стр. 211–217.

Артикул Google Scholar

Пациняк, Т. Влияние огнеупорного покрытия на процесс потери пены, Arch. Литейный инж. , 2009, вып. 9 (3), стр. 255–260.

Google Scholar

Сэндс, М. и Шивкумар, С., Влияние плавления валиков пенополистирола на образование складчатых дефектов при литье по газифицируемым моделям из алюминиевых сплавов, Дж. Матер. науч. , 2006, том. 41, нет. 8, стр. 2373–2379.

Артикул Google Scholar

Тен Э.Б., Рахуба Е.М., Киманов Б.М., Жолдубаева Ж.Д. Ресурсы повышения очистной способности фильтров по жидким металлам // Литейщик России. 11, стр. 38–42.

Google Scholar

Время плавления алюминия таким образом составляет примерно 15 – 20 минут. Тут же вы можете оставить прогреваться и вторую емкость или пластину

Время плавления алюминия таким образом составляет примерно 15 – 20 минут. Тут же вы можете оставить прогреваться и вторую емкость или пластину J. Цветные металлы. , 2012, том. 53, нет. 2, стр. 150–154.

J. Цветные металлы. , 2012, том. 53, нет. 2, стр. 150–154. J., Проницаемость покрытий Lost Foam для отливок из алюминиевых сплавов, J. Mater. науч. , 2008, том. 43, нет. 16, стр. 5441–5447.

J., Проницаемость покрытий Lost Foam для отливок из алюминиевых сплавов, J. Mater. науч. , 2008, том. 43, нет. 16, стр. 5441–5447. Быстрое охлаждение алюминиевых сплавов при литье с газифицирующим стержнем // Steel Transl. , 2014, том. 44, нет. 4, стр. 253–254.

Быстрое охлаждение алюминиевых сплавов при литье с газифицирующим стержнем // Steel Transl. , 2014, том. 44, нет. 4, стр. 253–254. А. Металл. , 2011, вып. 7, стр. 670–674.

А. Металл. , 2011, вып. 7, стр. 670–674.