Температура плавления титана и его сплавов: Титан и его сплавы: свойства и сфера применения

alexxlab | 09.08.1985 | 0 | Разное

4. Титановые сплавы. Материаловедение: конспект лекций [litres]

4. Титановые сплавы

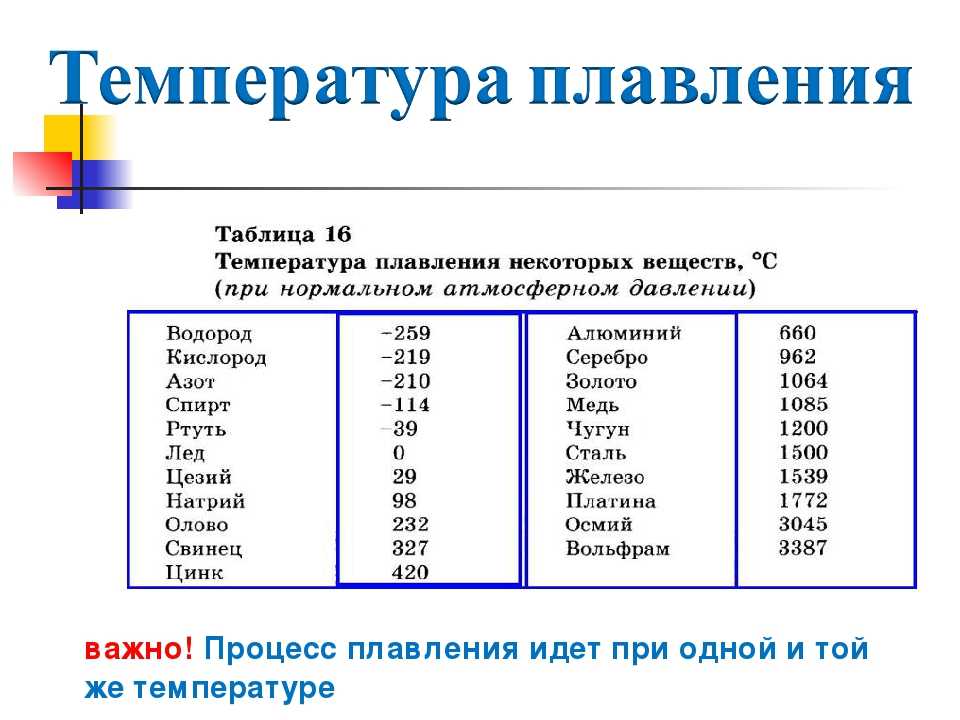

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок (температура плавления 1665 °C), весьма прочен и пластичен. На поверхности его образуется стойкая окисная пленка, за счет которой он хорошо сопротивляется коррозии в пресной и морской воде, а также в некоторых кислотах. При температурах до 882 °C он имеет гексагональную плотно упакованную решетку, при более высоких температурах – объемно—центрированный куб. Механические свойства листового титана зависят от химического состава и способа термической обработки. Предел прочности его – 300—1200 МПа (30—120 КГС/мм 2), относительное удлинение – 4—10 %. Вредными примесями титана являются азот, углерод, кислород и водород. Они снижают его пластичность и свариваемость, повышают твердость и прочность, ухудшают сопротивление коррозии.

Они снижают его пластичность и свариваемость, повышают твердость и прочность, ухудшают сопротивление коррозии.

При температуре свыше 500 °C титан и его сплавы легко окисляются, поглощая водород, который вызывает охрупчи—вание (водородная хрупкость). При нагревании выше 800 °C титан энергично поглощает кислород, азот и водород, эта его способность используется в металлургии для раскисления стали. Он служит легирующим элементом для других цветных металлов и для стали.

Благодаря своим замечательным свойствам титан и его сплавы нашли широкое применение в авиа-, ракето—и судостроении. Из титана и его сплавов изготовляют полуфабрикаты: листы, трубы, прутки и проволоку. Основными промышленными материалами для получения титана являются ильменит, рутил, перовскит и сфен (титанит). Технология получения титана сложна, трудоемка и длительна: сначала вырабатывают титановую губку, а затем путем переплавки в вакуумных печах из нее производят ковкий титан.

Губчатый титан, получаемый магнийтермическим способом, служит исходным материалом для производства титановых сплавов и других целей.

Данный текст является ознакомительным фрагментом.

Медь и сплавы

Медь и сплавы Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы 1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.2.

Медные сплавы

Медные сплавы2. Медные сплавы Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее

3. Алюминиевые сплавы

3. Алюминиевые сплавы Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

5. Цинковые сплавы

5. Цинковые сплавы Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

Сплавы золота

Сплавы золота

Для изготовления ювелирных и других изделий далеко не всегда используют чистые металлы. Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.Сплавы меди с цинком,

8. Сплавы на основе алюминия

8. Сплавы на основе алюминия Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые и литейные), способности к термической обработке (упрочняемые и неупрочнямые) и свойствам (рис. 8.1). Рис. 8.1. Диаграмма состояния алюминий – легирующий элемент

10.

Серебро и его сплавы

Серебро и его сплавы10. Серебро и его сплавы Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

10.4. Сплавы серебра для припоев

10.4. Сплавы серебра для припоев Припой – весьма важный вспомогательный материал в ювелирном деле.Для соединения различных элементов ювелирных изделий между собой, при работе в технике скань и зернь применяют серебряные припои – сплавы на основе серебра. Основное

11. Золото и его сплавы

11. Золото и его сплавы

Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

11.1. Двухкомпонентные сплавы золота

11.1. Двухкомпонентные сплавы золота В ювелирной промышленности иногда применяют двухкомпонентные сплавы: золото – медь и золото – серебро. Рис. 11.1. Диаграмма состояния Сu – Аu.Золото и медь обладают неограниченной растворимостью в жидком, а при высоких температурах и в

11.2. Многокомпонентные сплавы золота

11.2. Многокомпонентные сплавы золота В ювелирной промышленности для изготовления золотых изделий используют в большинстве случаев сплавы системы золото – серебро – медь, которые могут содержать добавки других металлов: никеля, палладия, цинка, платины. Химический

11.6. Золотые сплавы для припоев

11. 6. Золотые сплавы для припоев

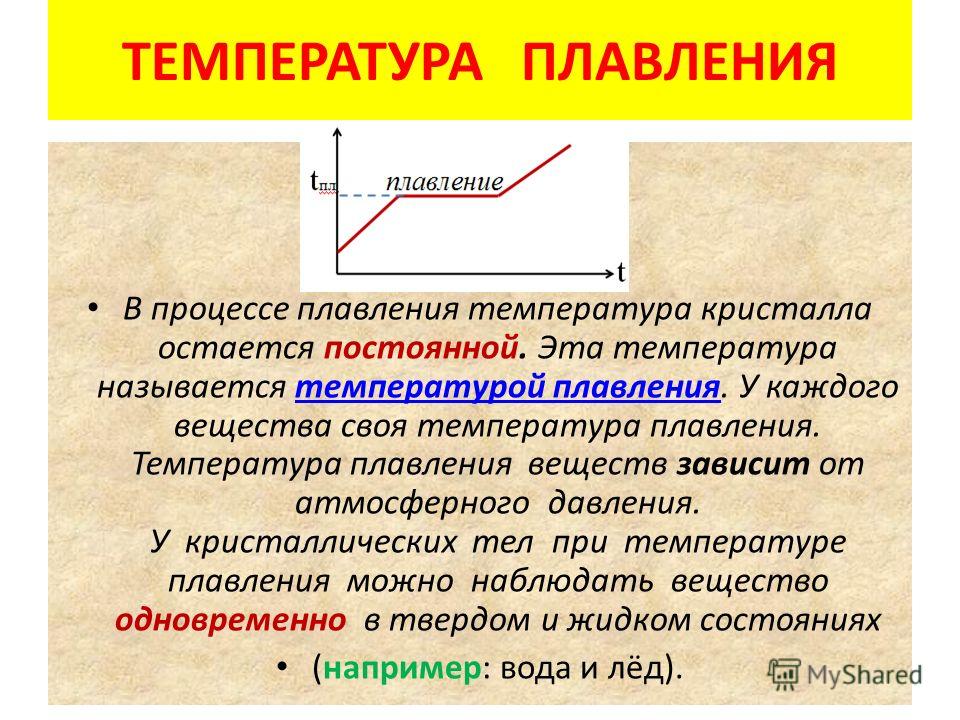

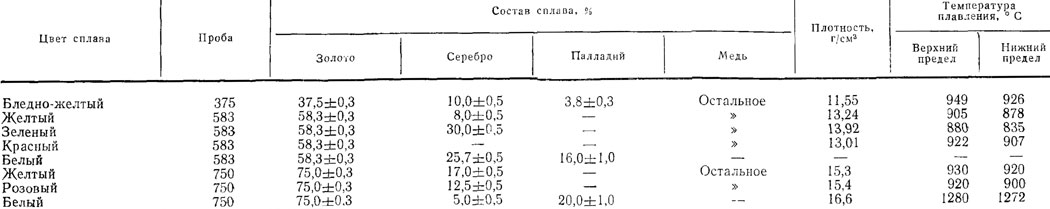

При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

6. Золотые сплавы для припоев

При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

46. Магний и его сплавы

46. Магний и его сплавы Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и

47. Титан и его сплавы

47. Титан и его сплавы Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

Свойства титана | Температура плавления и плотность (Ti)

Свойства титана, которые представляют собой сочетание высокой прочности, жесткости, ударной вязкости, низкой плотности и хорошей коррозионной стойкости, обеспечиваемой различными титановыми сплавами при очень низких и повышенных температурах, позволяют снизить вес в аэрокосмических конструкциях и других высокопроизводительных процессах.

При поддержке adguard программа расширения адгуард от duty-free-spb

Содержание:

Титан — Titanium (Ti) определение

Титан химические свойства

Физические свойства титана

Титан механические свойства

Магнитные свойства (Ti)

Сплавы из титана и их свойства

Применение титановых сплавов

Свойства алюминия

Свойства алюминия создают спрос на изделия из этого металла…

Свойства меди

Свойства меди и её сплавов были известны человеку давно…

Титан имеет температуру плавления 1677°C (3051°F) и температуру кипения 3277°C (5931°F). Плотность (Ti) составляет 4,6 грамма на кубический сантиметр.

Определение: Титан — Titanium (Ti)Титан — это металл группы олова периодической таблицы Менделеева, который по многим своим свойствам напоминает железо. Хотя титан является четвертым металлом по распространенности в земной коре, его трудно извлечь из руд из-за его необычайно высокой реакционной способности при повышенных температурах.

Хотя титан является четвертым металлом по распространенности в земной коре, его трудно извлечь из руд из-за его необычайно высокой реакционной способности при повышенных температурах.

Определение титана описывает серебристо-серый металл, который является химическим элементом в периодической таблице элементов. Позиция таблицы Менделеева титана находится в периоде 4 периода.

Группа 4 (IVб), переходные металлы. Символ титана или аббревиатура титана в периодической таблице — Ti.

Является ли титан соединением? Титан не соединение, а элемент таблицы Менделеева. Элементы определяются как вещества, которые нельзя разложить на более простые вещества с помощью химии. Напротив, соединения определяются как вещества, образованные химической связью двух или более химических элементов.

Титан широко распространен в земной коре, и примерно 0,44% земной коры состоит из титана. Титан чаще всего встречается в природе в форме его руд, ильменита и рутила. Однако соединения титана в той или иной степени обнаруживаются во всех горных породах, почве и живых существах.

Однако соединения титана в той или иной степени обнаруживаются во всех горных породах, почве и живых существах.

Титан находится в середине периодической таблицы. Периодическая таблица представляет собой диаграмму, которая показывает, как химические элементы связаны друг с другом. Титан является переходным металлом и входит в группу 4 (IVB).

СИМВОЛ

TiАТОМНЫЙ НОМЕР

22АТОМНАЯ МАССА

47,88СЕМЕЙСТВО

Группа 4 (IVB)

Переходный металл

Титан был одним из первых элементов, открытых современными химиками. Период «современной» химии начинается после середины восемнадцатого века. Этот период выбран потому, что впервые были разработаны основные понятия современной химии.

Титан был открыт английским священником Уильямом Грегором (1761-1817). Грегор изучал минералы в качестве хобби. Он не считал себя химиком, и все же его исследования привели к открытию титана.

Диоксид титана или рутил (Ti02) и титанат железа или ильменит (FeTiO3) являются основными источниками металла. В настоящее время титан получают путем хлорирования руды в присутствии углерода при высокой температуре с образованием TiCl, который затем восстанавливается расплавленным магнием с образованием MgCl2 и титана.

В настоящее время титан получают путем хлорирования руды в присутствии углерода при высокой температуре с образованием TiCl, который затем восстанавливается расплавленным магнием с образованием MgCl2 и титана.

Полученный губчатый титан разделяют на мелкие частицы (на стружку) путем измельчения и отделяют от избытка магния и хлорида магния, связанных с его восстановлением. Затем он плавится в дуговых печах для получения больших слитков титана или титановых сплавов.

Хотя титановые сплавы обладают свойствами, которые делают их очень привлекательными для определенных конструкционных применений, высокая стоимость этих сплавов в прошлом препятствовала их использованию в инженерных конструкциях. До относительно недавнего интереса к разработке конструкционных титановых сплавов соединения титана в основном использовались в качестве металлургических, раскислителей и денитрогенизаторов для повышения ударной вязкости стальных сплавов, в качестве белых пигментов в красках и керамике, а также в красителях и протравах для бумаги и текстиля.

Конструкционные сплавы титана — пластичны, легки по весу, обладают хорошими усталостными свойствами и коррозионной стойкостью. Удельный вес титана составляет всего 2/3 от веса стали и только на 60 % больше, чем у алюминия. С другой стороны, прочность титана намного выше, чем у алюминия, поскольку она на тот же порядок, что и у легированных сталей. Эти весо-прочностные свойства титановых сплавов обеспечивают им самое высокое соотношение прочности и веса среди всех конструкционных материалов. Считается, что титан занимает промежуточное положение между сталью и алюминием по жесткости при растяжении и сдвиге.

Титан химические свойстваТитан, как и другие элементы, представляет собой смесь нескольких изотопов с атомным весом от 46 до 50. Соотношение этих изотопов было рассчитано на основе спектрографического анализа. Математические расчеты с использованием пропорций и массовых чисел определили средний атомный вес титана 47,88.

Титан имеет большое сечение захвата и были идентифицированы пять других изотопов титана. Титан 43 имеет период полураспада 0,58 секунды и является бета-положительным излучателем. Титан 45 имеет две формы: бета-положительная и гамма-излучающая с периодом полураспада 3,08 часа и вторая форма с периодом полураспада 21 день. Титан 51 имеет период полураспада 72 дня и является бета-отрицательным и гамма-излучателем. Существует также метастабильная форма титана 51 с периодом полураспада 6 минут, которая также является гамма- и бета-отрицательным излучателем.

Титан 43 имеет период полураспада 0,58 секунды и является бета-положительным излучателем. Титан 45 имеет две формы: бета-положительная и гамма-излучающая с периодом полураспада 3,08 часа и вторая форма с периодом полураспада 21 день. Титан 51 имеет период полураспада 72 дня и является бета-отрицательным и гамма-излучателем. Существует также метастабильная форма титана 51 с периодом полураспада 6 минут, которая также является гамма- и бета-отрицательным излучателем.

Валентность

Как и для переходных элементов, титан имеет переменную валентность и обычно находится в двух-, трех- и четырехвалентном состояниях. В литературе сообщается о валентностях пять и выше, но их обоснование никогда не приводилось.

Газы

Химическая активность титана зависит от температуры. Взаимодействие металла с другими веществами легче протекает при повышенных температурах. Это свойство особенно ярко проявляется в чрезвычайной реакционной способности металла по отношению к атмосферным газам при высоких температурах.

Это требует использования инертной атмосферы для горячей обработки и защиты поверхности при высоких температурах. Быстрое сочетание титана с реактивными газами атмосферы при температуре выше 950°F приводит к образованию накипи на поверхности. С большими интервалами времени и повышением температуры газы диффундируют в решетку.

Металл соединяется с кислородом, образуя длинную серию оксидов от TiO до Ti 7 O 12 , каждый из которых имеет свой оттенок и при кратковременном воздействии на поверхность образуется радужная пленка. Хотя это поверхностное окисление происходит при 950°F, заметной диффузии в решетку не происходит ниже 1300°F. Воспламенение металла происходит на воздухе при температуре 2200°F, а атмосфера чистого кислорода снижает эту температуру до 1130°F.

Реакционная способность титана с азотом аналогична его действию с кислородом, при котором на поверхности образуется желто-коричневый налет в виде нитрида. Азот будет диффундировать в решетку с ограниченной глубиной проникновения. Это свойство было использовано в нитридной оболочке из металла.

Это свойство было использовано в нитридной оболочке из металла.

Наиболее уникальной из газотитановых реакций является реакция между водородом и металлом. Реакция протекает при температурах немного выше комнатной, и одним граммом титана может быть поглощено до 400 см3 газа. В небольших количествах газ добавляется в качестве междоузлия, но при более высоких концентрациях образуется гидрид TiH. Однако добавление водорода к титану стабильно только при температуре ниже 680°F; выше этой температуры газ выделяется и горит.

Все эти газотитановые реакции ускоряются при снижении давления паров и требуется полная защита от атмосферы.

Водяной пар и углекислый газ разлагаются горячим металлическим титаном. При температуре выше 1500°F водяной пар и металл объединяются, образуя оксид и выделяя водород. При более высоких температурах горячий металл будет поглощать CO 2 и может образовывать оксид и карбид.

Кислоты

Химическая активность титана по отношению к галогенидам также проявляется в его соединении с их кислотами. Самая быстрая реакция снова с фторидом. Эта реакция имеет различные применения; является одним из основных растворителей металлов и их сплавов для химического анализа; он используется как общий травитель как в макро-, так и в микромасштабе, в металлографических работах; и он также используется в качестве средства для удаления накипи.

Самая быстрая реакция снова с фторидом. Эта реакция имеет различные применения; является одним из основных растворителей металлов и их сплавов для химического анализа; он используется как общий травитель как в макро-, так и в микромасштабе, в металлографических работах; и он также используется в качестве средства для удаления накипи.

Действие соляной кислоты и сходным образом серной кислоты протекает медленно при комнатной температуре. Однако небольшой подвод тепла ускоряет атаку, что приводит к образованию низших хлоридов и моносульфата. Эти реакции используются так же, как и фтористоводородная кислота и поскольку они менее токсичны и коррозионно-активны, они постепенно заменяют фторид кислоты.

Органика

Химическая активность титана по отношению к органическим материалам используется металлургической промышленностью лишь в незначительной степени. Реакции органической кислоты и титана образуют цветные пленки на поверхности металла и используются металлографами для окрашивания микрообразцов.

Твердые вещества

В расплавленном состоянии титан соединяется со многими металлами, металлоидами и углеродистыми веществами, образуя очень важные системы. В оксидном состоянии он реагирует с щелочными, щелочноземельными и тяжелыми неблагородными металлами с образованием титанатов, некоторые из которых изучаются в сочетании с более дешевыми методами производства.

Реакция на металлоиды, особенно на оксиды металлов, чрезвычайно беспокоила литейщиков, поскольку расплавленный титан сильно разрушает большинство известных огнеупоров с образованием систем металл-металлоид. Такие огнеупорные материалы, как двуокись кремния и окись алюминия, настолько сильно разрушаются, что их использование опасно. Из всех металлоидов только оксид бериллия и оксид тория показали сколько-нибудь заметное сопротивление жидкому металлу.

Еще одна очень важная реакция — это реакция углерода и титана. Металл в расплавленном состоянии имеет большое сродство к углероду и из-за его пагубного влияния на свойства титана необходимо соблюдать крайнюю осторожность, чтобы свести к минимуму его присутствие в готовых изделиях.

Электрохимия

Электроосаждение металла может осуществляться различными сложными методами, ни один из которых не дает промышленно применимых пленок. Для восстановления металла из его четырехвалентного состояния в двух- и трехвалентную формы использовались электролитические средства с использованием кислых электролитов и электродов из свинца, меди, платины или ртутной струи.

Безопасность

Химическая активность титана в целом неопасна. За исключением мелкодисперсных частиц, подвергшегося воздействию дымящей азотной кислоты в течение длительного времени, не обнаружено ни взрывоопасности, ни воспламенения.

Физические свойства титанаЧистый металлический титан может существовать в виде темно-серого блестящего металла или в виде темно-серого порошка. Он имеет температуру плавления 1677°C (3051°F) и температуру кипения 3277°C (5931°F). Его плотность составляет 4,6 грамма на кубический сантиметр. Металлический титан хрупок в холодном состоянии и может легко разрушиться при комнатной температуре. При более высоких температурах он становится податливым и пластичным. Ковкий означает, что его можно сбивать в тонкие листы. Пластичный означает, что его можно вытягивать в тонкую проволоку.

При более высоких температурах он становится податливым и пластичным. Ковкий означает, что его можно сбивать в тонкие листы. Пластичный означает, что его можно вытягивать в тонкую проволоку.

Элемент обладает интересным физическим свойством. Небольшие количества кислорода или азота делают его намного сильнее.

Титан — единственный элемент, который может гореть в чистом азоте и горит как в кислороде, так и в азоте при высоких температурах.

Атомный номер | 22 |

Атомный вес | 47,88 |

Относительное содержание в земной коре, % | 0,44 |

Плотность при 25°С, г/см 3 | 4,5 |

Атомный радиус для координационного числа шесть в кристалле, нм | 0,145 |

Температура плавления, °С | 1668 |

Температура кипения, °С | 3287 |

Температура фазового превращения, °С | 882 |

Шестиугольный ⇆ объемно-центрированный кубический | |

Постоянные решетки α-Ti при комнатной температуре, нм | с = 0,4679 |

а = 0,2951 | |

Теплота превращения, кДж/моль | 3,685 |

Коэффициент линейного расширения при 25°С, К –1 | 8,5 × 10–6 |

Скрытая теплота плавления, кДж/моль | 20,9 |

Скрытая теплота возгонки, Дж/моль | 464,7 |

Скрытая теплота парообразования, кДж/моль | 397,8 |

Удельная теплоемкость при 25°С, Дж·г –1· К –1 | 0,523 |

Прочностные свойства

Нелегированный титан может иметь предел прочности при растяжении в диапазоне от 250 МПа для металла высокой чистоты, полученного в процессе восстановления йода, до 690 МПа для металла, полученного из губчатого титана высокой твердости. Изделия из нелегированного титана, выплавленные дугой, обладают достаточной пластичностью.

Изделия из нелегированного титана, выплавленные дугой, обладают достаточной пластичностью.

Пластичность

Пластичные изделия из коммерчески чистого титана, полученные дуговым плавлением, имеют диапазон удлинения от 20% до 40% и уменьшения площади от 45% до 65%, в зависимости от содержания междоузлий. Йодный процесс титана дает продукт, обладающий 55% удлинением при 80% уменьшении площади.

Как и в случае со сталью, титан сплавляют с другими металлами для повышения прочности. Такие металлические добавки, как Al , V , Cr , Fe , Mn , Sn используются либо в виде бинарных добавок, либо в виде сложных систем. Результирующее увеличение прочности достигается при снижении пластичности.

Модуль упругости

Нелегированный титан имеет модуль около 15×10 6 фунтов на квадратный дюйм и может быть увеличен до около 18×10 6 фунтов на квадратный дюйм путем легирования. Модуль титана лучше, чем у алюминия (10,4×10 6 ) и магния (6,4×10 6 ), но хуже, чем у стали (29×10 6 ).

Модуль титана лучше, чем у алюминия (10,4×10 6 ) и магния (6,4×10 6 ), но хуже, чем у стали (29×10 6 ).

Как и модуль упругости, модуль сдвига, модуль жесткости титана находится между алюминием и сталью.

Твердость

Титан является гораздо более твердым металлом, чем алюминий и приближается к высокой твердости, которой обладают некоторые термообработанные легированные стали. Титан йодидной чистоты имеет твердость 90 VHN (Виккерс), нелегированный технический титан имеет твердость около 160 VHN, а при легировании и термообработке титан может достигать твердости в диапазоне от 250 до 500 VHN. Можно ожидать, что типичный коммерческий сплав с пределом текучести 130 000 фунтов на квадратный дюйм будет иметь твердость около 320 VHN или 34 градуса по шкале Роквелла.

Ударопрочность

Знание прочности на растяжение и пластичности металла недостаточно для многих инженерных приложений без знания ударной вязкости. Титан относится к тем немногим металлам, которые обладают хорошей ударной вязкостью наряду с высокой прочностью и пластичностью.

Титан относится к тем немногим металлам, которые обладают хорошей ударной вязкостью наряду с высокой прочностью и пластичностью.

Титан может иметь ударную вязкость в диапазоне от более чем 100 футо-фунтов по Шарпи для йодистого продукта более высокой чистоты и 30 футо-фунтов для коммерческого нелегированного продукта до 1 или 2 футо-фунтов для некоторых высокопрочных, но хрупких сплавов.

Магнитные свойства (Ti) титанаТитан слабо притягивается к магнитам, так как является парамагнитным материалом. Основной причиной его парамагнитной природы является его электронная конфигурация с 4 неспаренными электронами, поскольку парамагнетизм зависит от неспаренных электронов. Второй причиной является его магнитный момент, т.е. 1,73 БМ. Титан является парамагнитным в степенях окисления -1, +2 и +3. Но приятно отметить, что магнитная восприимчивость титана очень мала и положительна, что делает его магнитные свойства очень слабыми по сравнению с ферромагнитными материалами.

Магнитны ли титановые сплавы?

Как и следовало ожидать, некоторые титановые сплавы обладают магнитными свойствами. Все зависит от того, какие материалы интегрированы в этот сплав. Если сплав включает кобальт, железо или никель, то можно определенно ожидать, что титановый сплав, созданный с использованием этих соединений, будет обладать магнитными свойствами. Поскольку титан уже изначально обладает некоторыми магнитными свойствами, ему легко усилить эти свойства при смешивании с магнитным металлом.

Однако это не означает, что все титановые сплавы будут магнитными. На самом деле, правда далека от этого. Здесь вам нужно отметить, что если сплав не содержит материалов с магнитными свойствами, то титан не будет навязывать свои слабые магнитные свойства всему результату. Вместо этого вы получите очень хорошее сочетание материалов, сплав, который можно использовать во многих ситуациях, но который не обладает какими-либо важными магнитными свойствами.

В заключение, титановые сплавы могут быть магнитными, но с такой же вероятностью они не могут быть магнитными. Результат зависит от того, что входит в состав сплава и на основании этого вы сможете получить ответ. Одно можно сказать наверняка: титановые сплавы будут магнитными только в том случае, если титан сочетается с такими материалами, как никель, кобальт, железо или чем-либо еще, обладающим сильными магнитными свойствами. Если нет, то титан не привнесет в сплав никаких своих слабых магнитных свойств.

Результат зависит от того, что входит в состав сплава и на основании этого вы сможете получить ответ. Одно можно сказать наверняка: титановые сплавы будут магнитными только в том случае, если титан сочетается с такими материалами, как никель, кобальт, железо или чем-либо еще, обладающим сильными магнитными свойствами. Если нет, то титан не привнесет в сплав никаких своих слабых магнитных свойств.

Титановые сплавы очень популярны в промышленности из-за их очень высокой прочности на растяжение и ударной вязкости, а также их очень легкого веса и исключительной коррозионной стойкости. Титановые сплавы производятся путем объединения чистого титана с другими металлами или химическими компонентами. Присутствие этих различных металлов и химических компонентов изменяет физические свойства титанового сплава. Титан сам по себе относительно силен — примерно так же прочен, как сталь, — но в сочетании с другими металлами и химическими компонентами он становится значительно прочнее. С другой стороны, титановый сплав имеет и другие преимущества, кроме повышенной прочности.

С другой стороны, титановый сплав имеет и другие преимущества, кроме повышенной прочности.

Что такое титановый сплав?

Титановый сплав представляет собой металлический или химический сплав, преимущественно состоящий из чистого титана с рассеянными другими металлами или химическими элементами. Он сделан путем точного комбинирования титана с другими металлами и химическими ингредиентами. Смеси дают остыть, как только будет достигнуто правильное соотношение. Как правило, титановый сплав содержит следы алюминия, ниобия, тантала, молибдена, ванадия, циркония, марганца, железа, никеля, хрома, кобальта и меди.

Типы титанового сплава

В зависимости от металлургической структуры сплавы титана можно разделить на три широкие категории, перечисленные ниже:

Альфа-сплавы:

Они легированы небольшим количеством кислорода для повышения твердости и прочности на растяжение технически чистого титана.

Можно производить ряд экономически чистых марок титана со значениями прочности в диапазоне от 290 до 740 МПа, регулируя добавляемые количества.

Можно производить ряд экономически чистых марок титана со значениями прочности в диапазоне от 290 до 740 МПа, регулируя добавляемые количества.Хотя небольшие количества бета-фазы возможны, если уровни примесей бета-стабилизаторов, таких как железо, значительны, эти материалы номинально имеют полностью альфа-структуру. Хотя альфа-сплавы не могут подвергаться термообработке для повышения прочности, добавление 2,5% меди к титану позволяет получить материал, который реагирует на обработку раствором и старение так же, как алюминиево-медные сплавы. Алюминий представляет собой альфа-стабилизатор, присутствующий в нескольких коммерчески доступных сплавах в качестве легирующей добавки к титану.

Альфа-бета-сплавы:

Бета-фаза стабилизирована ванадием, молибденом, железом и хромом и были созданы различные альфа-бета-сплавы. Обычно это материалы средней и высокой прочности с пределом прочности при растяжении в диапазоне от 620 до 1250 МПа и сопротивлением ползучести в диапазоне от 350 до 400°C.

Мало- и многоцикловая усталость и вязкость разрушения становятся все более важными для конструктивных характеристик. Таким образом, процессы термомеханической и термической обработки были разработаны для обеспечения наилучших механических свойств сплавов для различных применений. Сплавы, близкие к альфа, используемые для максимального сопротивления ползучести при температурах выше 450°C. При температурах до 600°С они обладают достаточным сопротивлением ползучести.

Мало- и многоцикловая усталость и вязкость разрушения становятся все более важными для конструктивных характеристик. Таким образом, процессы термомеханической и термической обработки были разработаны для обеспечения наилучших механических свойств сплавов для различных применений. Сплавы, близкие к альфа, используемые для максимального сопротивления ползучести при температурах выше 450°C. При температурах до 600°С они обладают достаточным сопротивлением ползучести.Бета-сплавы:

Бета-сплавы представляют собой другой тип титанового вещества. Полностью бета-сплавы могут быть получены, когда к титану добавлено достаточное количество бета-стабилизирующих элементов. Эти материалы существуют уже давно, но только недавно приобрели популярность. Они легче поддаются тяжелой обработке, чем альфа-бета-сплавы, могут подвергаться термообработке до высокой прочности, а некоторые из них обладают лучшей коррозионной стойкостью, чем коммерчески чистые марки. Существуют международные и национальные спецификации для титановых материалов, используемых в аэрокосмической отрасли, но их не существует для материалов, используемых в других областях.

Сборник спецификаций ASTM обычно используется в этой отрасли.

Сборник спецификаций ASTM обычно используется в этой отрасли.

Примеры титановых сплавов

В следующей таблице представлен список титановых сплавов вместе с их примерами.

| Типы титанового сплава | Примеры титанового сплава |

| Альфа-титановый сплав | Сплавы Ti/Pd – ASTM классы 7 и 11 |

| Альфа + соединение | Ti-2,5%Cu – IMI 230 |

| Почти альфа-титановые сплавы | Ti-8%Al-1%Mo-1%V Ti-6%Al-5%Zr-0,5%Mo-0,2%Si – IMI 685 Ti-6%Al—2%Sn-4%Zr-2%Mo -0,08%Si Ti-5,5%Al-3,5%Sn-3%Zr-1%Nb-0,3%Mo-0,3%Si – IMI 829 Ti-5,8%Al-4%Sn-3,5%Zr-0,7%Nb- 0,5%Mo-0,3%Si – IMI 834 Ti-6%Al-3%Sn-4%Zr-0,5%Mo-0,5%Si – Ti 1100 |

| Альфа-бета титановые сплавы | Ti-6%Al-4%V Ti-4%Al-4%Mo-2%Sn-0,5%Si Ti-4%Al-4%Mo-4%Sn-0,5%Si – IMI 551 Ti-6% Al-6%V-2%Sn Ti-6%Al-2%Sn-4%Zr-6%Mo |

| Метастабильные бета-титановые сплавы | Ti-3%Al-8%V-6%Cr-4%Zr-4%Mo – Beta C Ti-15%Mo-3%Nb-3%Al-0,2%Si – Timetal 21 S Ti-15%V -3%Cr-3%Sn-3%Al |

Титановые сплавы также можно классифицировать по их механической прочности следующим образом:

- Низкопрочный титановый сплав (прочность <=500 МПа): например, марки ASTM 1, 2, 3, 7 и 11.

- Титановый сплав средней прочности (прочность от 500 до 900 МПа): например, марки ASTM 4, 5 и 9, Ti-2,5% Cu, Ti-8% Al-1% Mo-0,1% V.

- Титановый сплав средней прочности (прочность от 900 до 1000 МПа): например, Ti-6%Al-2%Sn-4%Zr-2%Mo, Ti-5,5%Al-3,5%Sn-3%Zr-1%Nb- 0,3%Mo-0,3%Si

- Высокопрочный титановый сплав (прочность от 1000 до 1200 МПа): например, Ti-3%Al-8%V-6%Cr-4%Zr-4%Mo, Ti-4%Al-4%Mo-2%Sn- 0,5%Si, Ti-6%Al-6%V-2,5%Sn, Ti-15%V-3%Cr-3%Sn-3%Al, Ti-5%Al-2%Sn-4%Mo- 2%Zr-4%Cr, Ti-6%Al-5%Zr-0,5%Mo-0,2%Si, Ti-6%Al-2%Sn-4%Zr-6%Mo, Ti-11%Sn- 5%Zr-2,5%Al-1%Mo, Ti-5,8%Al-4%Sn-3,5%Zr-0,7%Nb-0,5%Mo-0,3%Si

- Очень высокопрочный титановый сплав (прочность >1200 МПа): например, Ti-10%V-2%Fe-3%Al, Ti-4%Al-4%Mo-4%Sn-0,5%Si

Температура перехода

При комнатной температуре и давлении титан кристаллизуется в плотноупакованную гексагональную фазу с отношением ас/а, равным 1,587. Титан претерпевает аллотропное превращение в объемно-центрированную кубическую фазу при температуре около 890 ° C, которая устойчива к температуре плавления.

Титан претерпевает аллотропное превращение в объемно-центрированную кубическую фазу при температуре около 890 ° C, которая устойчива к температуре плавления.

Некоторые легирующие элементы, известные как альфа-стабилизаторы, повышают температуру перехода из альфа-бета в другие, известные как бета-стабилизаторы, понижают ее. Алюминий, галлий, германий, углерод, кислород и азот являются альфа-стабилизаторами. Бета-стабилизаторами являются молибден, ванадий, тантал, ниобий, марганец, железо, хром, кобальт, никель, медь и кремний.

Марки титанового сплава

- Титановый сплав 5 класса, Ti 6Al-4V. Титан класса 5, является наиболее широко используемым из всех титановых сплавов и известен как «рабочая лошадка» среди титановых сплавов. На его долю приходится половина всего использования титана на планете. Термообработку можно использовать для повышения прочности Ti 6Al-4V. Титан класса 5 используется в сварных конструкциях при температурах до 600 градусов по Фаренгейту.

Превосходная прочность этого сплава при малом весе, полезная формуемость и высокая коррозионная стойкость делают его хорошим выбором. Благодаря своей универсальности сплав Ti 6AI-4V является оптимальным сплавом для использования в различных отраслях промышленности, включая аэрокосмическую, медицинскую, морскую и химическую.

Превосходная прочность этого сплава при малом весе, полезная формуемость и высокая коррозионная стойкость делают его хорошим выбором. Благодаря своей универсальности сплав Ti 6AI-4V является оптимальным сплавом для использования в различных отраслях промышленности, включая аэрокосмическую, медицинскую, морскую и химическую. Титановый сплав 7 класса. Класс 7 механически и физически идентичен классу 2, за исключением того, что он содержит палладий в качестве промежуточного элемента, что делает его сплавом. Титановый сплав Grade 7 является наиболее коррозионностойким титановым сплавом с превосходной свариваемостью и технологичностью. Химические процессы и компоненты промышленного оборудования используют класс 7.

Титановый сплав 11 класса. Марка 11 по существу идентична марке 1, за исключением того, что для улучшения коррозионной стойкости было добавлено небольшое количество палладия, что делает его сплавом. Другими полезными качествами являются оптимальная пластичность, способность к холодной штамповке, функциональная прочность, ударная вязкость и выдающаяся свариваемость.

Этот сплав можно использовать в тех же областях применения титана, что и сплав класса 1, но он более устойчив к коррозии.

Этот сплав можно использовать в тех же областях применения титана, что и сплав класса 1, но он более устойчив к коррозии. Титановый сплав класса 12, Ti 3Al 2,5. Титан марки 12 получает оценку «отлично» за высококачественную свариваемость. Это прочный сплав с высокой прочностью при высоких температурах. Титан марки 12 имеет свойства, эквивалентные нержавеющей стали класса 300. Этот сплав может быть подвергнут горячей или холодной формовке с использованием листогибочного пресса, гидропрессовки, вытяжки или методом ударного молота. Он может быть сформирован различными способами, полезными в широком диапазоне приложений. Сильная коррозионная стойкость этого сплава делает его идеальным для использования в производственном оборудовании, где щелевая коррозия является проблемой.

Титановый сплав Grade 23, Ti 6AL-4V ELI. Представляет собой чистый Ti 6Al-4V. Катушки, пряди, провода и плоские провода могут быть изготовлены из этого типа сплава.

Это лучший вариант для любого применения, где требуется сочетание высокой прочности, легкости, исключительной коррозионной стойкости и высокой ударной вязкости. Он более устойчив к повреждениям, чем другие сплавы. Марка 23 является идеальной маркой стоматологического и медицинского титана из-за этих преимуществ. Из-за его биосовместимости, хорошей усталостной прочности и низкого модуля упругости его можно использовать в биомедицинских приложениях, таких как имплантированные компоненты.

Это лучший вариант для любого применения, где требуется сочетание высокой прочности, легкости, исключительной коррозионной стойкости и высокой ударной вязкости. Он более устойчив к повреждениям, чем другие сплавы. Марка 23 является идеальной маркой стоматологического и медицинского титана из-за этих преимуществ. Из-за его биосовместимости, хорошей усталостной прочности и низкого модуля упругости его можно использовать в биомедицинских приложениях, таких как имплантированные компоненты. Титановый сплав 6 класса, Ti 5Al-2.5Sn. Ti 5Al-2.5Sn — нетермообрабатываемый сплав с хорошими сварочными свойствами и стабильностью. Он также имеет высокую степень термостабильности, прочности, коррозионной стойкости и сопротивления ползучести.

Ползучесть — это термин, используемый для описания процесса пластической деформации с течением времени, происходящего при высоких температурах. Титановый сплав Ti 5Al-2,5Sn используется в самолетах, планерах и криогенных устройствах.

Применение титановых сплавов

Изделия из титана могут поразному вписываться в нашу повседневную жизнь .

Металлический титан безопасен для окружающей среды, потому что он обладает такими превосходными свойствами, как малый вес, высокая прочность, коррозионная стойкость и биосовместимость, и его можно легко перерабатывать благодаря его свойству мало меняться с течением времени. Соответственно, он используется для различных применений в нашей повседневной жизни, начиная от самолетов и заканчивая предметами первой необходимости.

Титановые сплавы находят широкое применение в

- Химической обработке

- Производстве хлората

- Опреснение

- Морские применения

- Компоненты производственного оборудования

- Авиационные турбины

- Компоненты двигателя

- Элементы конструкции самолета

- Аэрокосмический крепеж

- Высокопроизводительные автоматические детали

- Спортивное оборудование

- Ортопедические штифты и винты

- Ортопедические тросы

- Лигатурные зажимы

- Хирургические скобы

- Пружины

- Ортодонтические аппараты

- При замене суставов

- Криогенные сосуды

- Устройства для фиксации костей

- Гидрометаллургическое применение

- Химическое производство при повышенной температуре

- Криогенные процессы

Можно сказать, что аэрокосмическая промышленность подходит для максимального использования свойств титана, таких как легкий вес, высокая прочность и отличная коррозионная стойкость. Титан, который может обеспечить легкий вес при сохранении прочности, является материалом, необходимым для эволюции самолетов, целью которых является не только достижение экономических характеристик, но и дальнейшее повышение эффективности использования топлива.

Титан, который может обеспечить легкий вес при сохранении прочности, является материалом, необходимым для эволюции самолетов, целью которых является не только достижение экономических характеристик, но и дальнейшее повышение эффективности использования топлива.

| Функции | Легкий вес, высокая прочность и высокая коррозионная стойкость |

|---|---|

| Примеры целей использования | Детали реактивных двигателей (например, вентиляторы и компрессоры), конструкционные материалы для корпусов самолетов, топливные баки, шасси, болты и пружины. |

Около половины мирового спроса на титан приходится на аэрокосмическую отрасль. Титан начал использоваться в больших количествах в 1960-х годах, в первую очередь в качестве материала для реактивных двигателей из-за его легких и прочных характеристик, а также он используется в частях корпуса самолета, включая шасси, переднюю кромку и болты. .

Кроме того, поскольку легкие пластмассы, армированные углеродным волокном (CFRP), используются во многих частях корпуса самолета, титан, который имеет коэффициент теплового расширения, близкий к коэффициенту CFRP и не имеет проблем с коррозией, используется более широко, поскольку он хорошо совместим с углепластиком.

Титан, который относительно устойчив к коррозии рядом химических веществ и морской воды, широко используется в установках, таких как заводы по производству сжиженного природного газа (СПГ), заводы по опреснению морской воды и химические заводы.

| Функции | Легкий вес, высокая прочность и высокая коррозионная стойкость |

|---|---|

| Примеры целей использования | Лопасти турбин, оборудование для опреснения морской воды и конденсаторы на электростанциях/опреснителях морской воды; электроды, резервуары для хранения, водопровод и лампочки на химических заводах/электролизных предприятиях |

Автоцистерна. Что касается автоцистерн, которые перевозят такие химикаты, как гипохлорит натрия и хромат натрия, то в качестве материала для цистерн используется легкий, высококоррозионностойкий и прочный титан.

Теплообменник. Титан используется как безопасный и экономичный материал для теплообменников, которые эксплуатируются в тяжелых условиях, в том числе при высокой температуре и высоком давлении.

Строительство — архитектура и памятникиБлагодаря легкому весу, долговечности и признанной текстуре материала титан используется для крыш традиционной японской архитектуры, музеев, крыш и экстерьеров куполообразных стадионов и в настоящее время заслужил репутацию нового и лучшего строительного материала.

| Функции | Легкий вес, высокая прочность, высокая коррозионная стойкость и окрашиваемость |

|---|---|

| Примеры целей использования | Кровельные материалы, стеновые и строительные материалы, внутренние и наружные стены, напольные материалы, строительные материалы для окраски, памятники, таблички и перила |

Титан также играет активную роль в производстве автомобилей и мотоциклов. В частности, из деталей мотоциклов именно в глушителях больше всего используется титан. Титан высоко ценится за его термостойкость, прочность и устойчивость к ржавчине в качестве материала для глушителей, используемых в тяжелых условиях.

В частности, из деталей мотоциклов именно в глушителях больше всего используется титан. Титан высоко ценится за его термостойкость, прочность и устойчивость к ржавчине в качестве материала для глушителей, используемых в тяжелых условиях.

| Функции | Легкий вес, высокая прочность, высокая коррозионная стойкость и высокая термостойкость |

|---|---|

| Примеры целей использования | Глушители, шатуны, клапаны двигателя и пружины |

Титан используется в более широком спектре приложений в нашей повседневной жизни, включая не только клюшки для гольфа, но и теннисные ракетки, наручные часы, очки, ножи, ювелирные изделия и скульптуры.

| Функции | Легкий вес, высокая прочность, модность, высокая коррозионная стойкость и биосовместимость |

|---|---|

| Примеры целей использования | Оборудование для гольфа, теннисные ракетки, лыжные товары, велосипеды и снаряжение для альпинизма. |

Наручные часы и очки. Титан, обладающий такими свойствами, как легкость, коррозионная стойкость, биосовместимость (т. е. не вызывает аллергии на металл), умеренная упругость, широко используется в качестве материала для оправ стекол. По той же причине он также используется для изготовления наручных часов, а роскошная текстура титана является одним из его преимуществ.

Ювелирные изделия. Титан широко используется в ювелирных изделиях, включая серьги-клипсы, ожерелья, булавки для галстука и запонки, потому что он легкий, не вызывает аллергии на металл, имеет уникальную текстуру и модный вид.

Кухонные ножи и другие ножи. Титан подходит для кухонных ножей, так как не наносит вреда человеческому организму и гигиеничен. Он обладает превосходными свойствами, такими как легкий вес и удобство использования, а титановые ножи могут оставаться острыми в шесть раз дольше, чем ножи из нержавеющей стали.

ЗдоровьеПоскольку титан обладает высокой биосовместимостью и редко вызывает аллергию на металлы, он широко используется в качестве материала для имплантатов, таких как искусственные корни зубов и искусственные кости, и область его применения расширяется.

| Функции | Нетоксичность, биосовместимость, высокая коррозионная стойкость и высокая прочность |

|---|---|

| Примеры целей использования | Материалы для искусственных костей, сердечных клапанов, кардиостимуляторов, хирургических инструментов, корней зубов и сплавов с памятью формы. |

Стоматологические инструменты из титана. В стоматологии используются многие инструменты из титанового сплава, который легче стали. Такие инструменты из титана превосходят инструменты из нержавеющей стали по коррозионной стойкости и прочности.

Искусственные корни зубов. Поскольку титан обладает высокой биосовместимостью и безвреден для организма человека, его используют в качестве материала для искусственных корней зубов.

© 2022 All Rights Reserved.

2.3. Титан и его сплавы

Титан – металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см3). Температура плавления титана

(1668 ± 4)°С в зависимости

от степени его чистоты.

Титан имеет две полиморфные модификации: α-титан с гексагональной плотноупакованной решеткой с периодами а = 0,296 нм, с = 0,472 нм и высокотемпературную модификацию (-титан с кубической объемно-центрированной решеткой с периодом а = 0,332 нм при 900°С. Температура полиморфного α↔ превращения составляет 882°С.

Механические свойства титана существенно зависят от чистоты металла от примесей.

Чистый титан с малым содержанием водорода (менее 0,002 %) не обладает хладноломкостью при прочности в = 1300 МПа и сохраняет высокую пластичность даже при температуре жидкого гелия.

По удельной прочности в интервале температур

300÷600°С сплавы титана не имеют себе равных; при темпе-ратуре ниже 300°С они уступают алюминиевым сплавам, а выше 600°С – сплавам на основе железа и никеля.

Титан имеет низкий модуль нормальной упругости

(Е

=

112 ГПа), почти в 2 раза меньший, чем у

железа и никеля, что затрудняет

изготовление жестких конструкций. Для

повышения жесткости приходится

увеличивать толщину деталей и их массу.

Для

повышения жесткости приходится

увеличивать толщину деталей и их массу.

Хотя титан относится к числу химически активных металлов, он обладает высокой коррозионной стойкостью, так как на его поверхности образуется стойкая пассивная пленка ТiO2, прочно связанная с основным металлом и исключающая его непосредственный контакт с электролитом. Оксидная пленка на титане возникает при окислении на воздухе, анодном окислении и самопассивации его не только в сильно окисли-тельных, но и в слабокислых и нейтральных растворах. Толщи-на оксидной пленки, образующейся на титане после длительного пребывания на воздухе, обычно достигает 5÷6 нм.

Благодаря оксидной пленке титан и его сплавы не корродируют в атмосфере, пресной и морской воде, устойчивы против кавитационной коррозии и коррозии под напряжением, а также в кислотах органического происхождения.

Производство

изделий из титана и его сплавов имеет

ряд технологических особенностей. Из-за

высокой химической активности

расплавленного титана его выплавку,

разливку и дуговую сварку производят

в вакууме или в атмосфере инертных

газов.

Из-за

высокой химической активности

расплавленного титана его выплавку,

разливку и дуговую сварку производят

в вакууме или в атмосфере инертных

газов.

Сплавы титана имеют несколько меньшую жаро-прочность, чем специальные стали. Рабочая температура их использования не более 500÷550°С. При превышении этой температуры титан и его сплавы легко окисляются и интенсивно поглощают газы.

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и некоторыми другими элементами.

Титановые сплавы подвергают термической обработке – рекристаллизационному отжигу, закалке и старению, а также химико-термической обработке.

Отжиг

титановых сплавов проводят после

холодной деформации. Температура их

рекристаллизации составляет в среднем

500°С, и отжиг при температуре 700÷800°С

вполне достаточен для устранения

наклепа.

Превращения при закалке и старении в титановых сплавах в принципе похожи на соответствующие превращения в стали. Однако столь существенного упрочнения, как в сталях, в титановых сплавах не происходит. В результате фазовой перекристаллизации происходит измельчение зерна, что положительно сказывается на их пластических свойствах.

Титановые сплавы обладают низкими антифрикци-онными свойствами. Для повышения износостойкости их под-вергают азотированию. Азотирование проводят в среде газообразного азота при температуре около 900°С, длительность процесса до 50 ч.

Азотирование повышает поверхностную твердость, износостойкость и жаропрочность. Для уменьшения хрупкости азотированного слоя проводят вакуумный отжиг заготовок при 800÷900°С.

Для повышения жаростойкости титановые сплавы подвергают силицированию.

Титановые сплавы

по сравнению с техническим титаном

имеют большую прочность, в том числе

при высоких температурах, сохраняя при

этом достаточно высокую пластичность

и коррозионную стойкость.

В табл. 4.9 приведены основные промышленные титановые сплавы. За основу классификации принято соотношение α- и -фаз в структуре сплава и особенности структурных превращений, происходящих при их термической обработке.

Сплавы с α-структурой характеризуются невысокой прочностью при комнатной температуре и не упрочняются при термообработке. Их недостатком является низкая технологи-ческая пластичность, а достоинством – хорошая свариваемость и высокие механические свойства при крио-генных температурах.

Псевдо-α-сплавы, сохраняя достоинства α-сплавов, благодаря присутствию небольших количеств -фазы (до 5 %) имеют более высокую технологическую пластичность и хорошо обрабатываются давлением.

Двухфазные

(α)-сплавы

характеризуются наилучшим сочетанием

механических и технологических свойств.

По структуре после закалки различают

мартенситный и переходный классы

(α)-сплавов.

Сплавы мартенситного класса менее

легированы и в равновесном состоянии

содержат не более 25 % -фазы. Увеличение количества -фазы

в сплавах переходного класса до 50 %

обеспечивает им самую высокую прочность

этой группы сплавов как в отожженном,

так и в закаленном состояниях.

Увеличение количества -фазы

в сплавах переходного класса до 50 %

обеспечивает им самую высокую прочность

этой группы сплавов как в отожженном,

так и в закаленном состояниях.

Таблица 4.9

Классификация титановых сплавов (ГОСТ 19807 – 74)

Группа сплавов | Марка сплава | Средний химический состав, % |

α-Сплавы | ВТ-00 | Нелегированный титан |

ВТ-0 | То же | |

ВТ5 | Ti-5Al | |

ВТ5-1 | Ti-5Al-2,5Sn | |

Псевдо-α-сплавы | ОТ4-0 | Ti-0,8Al-0,8Mn |

ОТ4 | Ti-3,5Al-1,5Mn | |

(α)-Сплавы мартенситного класса | ВТ6С | Ti-5Al-4,0V |

ВТ6 | Ti-6Al-4,5V | |

ВТ16 | Ti-2,5Al-5Mo-5V | |

(α)-Сплавы переходного класса | ВТ22 | Ti-5Al-5Mo-5V-1Fe-1Cr |

ВТ30 | Ti-3Al-7Mo-11Cr | |

Псевдо -сплавы | ВТ35 | Ti-3Al-1,5Mo-15V-3Sn-3Cr |

-сплавы | 4201 | Ti-33Mo |

Псевдо--сплавы

после закалки имеют структуру

метастабильной -фазы. В этом состоянии они имеют хорошую

пластичность и сравнительно низкую

прочность, благодаря чему хорошо

обрабатываются давлением. После старения

их прочность возрастает в 1,5 раза.

В этом состоянии они имеют хорошую

пластичность и сравнительно низкую

прочность, благодаря чему хорошо

обрабатываются давлением. После старения

их прочность возрастает в 1,5 раза.

Однофазные -сплавы отличаются высокой коррозион-ной стойкостью. Однако сплавы со стабильной -структурой сравнительно редко применяют из-за необходимости их легирования большим количеством изоморфных элементов (V, Мо, Nb), имеющих высокую стоимость, и из-за высокой плотности, понижающей удельную прочность изделий.

Титановые сплавы склонны к повышенному налипанию на инструмент, что в сочетании с их низкой теплопроводостью затрудняет процесс механической обработки. При обработке резанием целесообразно применение инструмента с твердосплавными пластинами.

Устойчивость

титана к хлорсодержащим окислительным

средам обусловила его широкое использование

в химической промышленности для

производства хрома, хлоратов, диоксида

хлора. При

этом

оборудование из титановых сплавов

характеризуется высокой долговечностью

и низкими затратами на текущий ремонт.

Титан пригоден для форсунок, работающих на морской воде, сеток фильтров, теплообменников, работающих в азотной кислоте. Так, в 60 %-ной азотной кислоте при 250°С теплообменники из титана работают без повреждений в течение двух лет, а теплообменники из нержавеющей стали – всего 6 месяцев.

Крыльчатки из титана для центробежных насосов показали наиболее высокую коррозионную и эрозионную стойкость.

Паровые реактивные диффузоры, регулирующие высокое давление пара, изготовленные из титана, работают без заметных признаков разрушения 5 лет.

Технический титан марки ВТ1 и сплав 0Т4 применяются при изготовлении теплообменно-конденсационной аппаратуры нефтеперерабатывающих заводов.

Высокая

коррозионная стойкость титана в кислотах

позволяет применять его в нефтяном и

химическом машиностроении. Из титана

изготовляют трубчатые теплообменники

с трубками диаметром 25 мм и

длиной 3 м, работающие

в среде 15 %-ного раствора гипохлорита

натрия. Коррозионная стойкость сварных

соединений ВТ1 и 0Т4 в средах процесса

прямой перегонки нефти (совместное

воздействие хлористого водорода и

сероводорода), а также и в жирных кислотах

не уступает коррозионной стойкости

основного металла. Глубинный показатель

скорости коррозии составляет 0,001÷0,064

мм/год.

Коррозионная стойкость сварных

соединений ВТ1 и 0Т4 в средах процесса

прямой перегонки нефти (совместное

воздействие хлористого водорода и

сероводорода), а также и в жирных кислотах

не уступает коррозионной стойкости

основного металла. Глубинный показатель

скорости коррозии составляет 0,001÷0,064

мм/год.

Титан и его сплавы являются перспективным материалом для изготовления труб конденсационно-холодильного оборудования. В химической промышленности успешно применяют конденсаторы и холодильники с трубными пучками из титана.

Титановые сплавы: классификация, свойства, прочность, маркировка

Титан широко распространен на земле. После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

Содержание

- 1 Общая характеристика свойств титана и его сплавов

- 2 Классификация групп

- 3 Высокопрочные конструкционные ТС

- 4 Жаропрочные Ti-сплавы

- 5 Химические сплавы

- 6 Маркировка титановых сплавов

- 7 Производство титана и его сплавов

- 8 Область применения

- 9 Нюансы термообработки титановых сплавов

Общая характеристика свойств титана и его сплавов

Атомный вес Ti составляет 47.88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Он имеет чрезвычайно низкую плотность примерно 60.0% от плотности Fe. Его можно упрочнить путем легирования растворенным веществом. Ti немагнитен и обладает отличными теплообменными способностями. Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725. 0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Ti пассивирован, и, следовательно, его сплавы имеют высокую степень устойчивости к воздействию большинства минеральных кислот. Он нетоксичен и совместим с биологическими тканями и минералами. Превосходная коррозионная устойчивость и биосовместимость совместно с превосходной прочностью сделали их полезными для химической промышленности и биоматериалов. Ti не является хорошим проводником электротока. Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

Слиток титанаКлассификация групп

Сплавы Ti подразделяют на следующие группы:

- Высокопрочные конструкционные — твердые растворы, с оптимальным соотношением прочностных характеристик и пластичности.

- Жаропрочные титановые сплавы — твердые растворы с необходимым количеством присадок, обеспечивающих стойкость в зонах с высокими температурами при незначительном снижении пластичности.

- ТС на базе химического соединения, способных конкурировать со сплавами Ni в определенном интервале температур.

Высокопрочные конструкционные ТС

Высокопрочные сплавы – ВТ-14, ВТ-22, ВТ-23, ВТ-15 (1000.0-1500.0 МПа).

ВТ-22 – свариваемый ТС с высокими прочностными характеристиками и прокаливаемостью. Он нашел широкое применение при изготовлении отечественных самолетов: Ил-76/ 86/ 96, Ан-72/ 74/124/224/148, Як-42, МиГ-29 и других. Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

ВТ- 22И, полученный высокотехнологичным методом изотермического деформирования в условиях сверхпластичности, может обеспечить выпуск тонкостенных деталей сложной конфигурации и гарантирует надежную сварку титановых сплавов. Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Жаропрочные Ti-сплавы

Жаропрочные титановые сплавы – ВТ3 1, ВТ8-1,ВТ-9, ВТ8М-1, ВТ-18, ВТ-25 (1000.0-1500.0МПа).

ВТ8-1, ВТ8М-1 — эти марки титановых сплавов отличаются жаропрочностью, стойкостью от трещин и стабильностью при Т 400-550С. Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Отечественный сплав ВТ-25 с прочностным показателем до 1150.0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

ВТ-18 обладает самыми прочными свойствами при Т до 600.0С – лучший среди отечественных сплавов, используемых в промышленности.

Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами.

TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Маркировка титановых сплавов

Существуют две кристаллографические формы титана, учитывающихся при маркировке:

- Альфа-титан, в котором атомы расположены в кристаллической решетке;

- бета-титан, в котором атомы расположены в кристаллической решетке с кубическим телом (BCC).

Чистый титан существует в форме альфа-фазы при температуре выше 883 C и в форме бета-фазы при температуре ниже 883 C.Температура аллотропического превращения альфа-титана в бета-титан называется температурой бета-трансуса.

Легирующие элементы в ТС могут стабилизировать либо альфа-фазу, либо бета-фазу сплава.

Алюминий (Al), галлий (Ga), азот (N), кислород (O) стабилизируют альфа-фазу.

Молибден (Mo), ванадий (V), вольфрам (W), тантал (Ta), кремний (Si) стабилизируют вета-фазу.

Титановые сплавы подразделяются на четыре группы по фазовому составу:

- Коммерчески чистые и низколегированные ТС. Он состоит из зерен-фазы и дисперсных сфероидных частиц бета-фазы. Небольшие количества железа, присутствующие в сплавах, стабилизируют бета-фазу и обладает относительно низкой механической прочностью и хорошей коррозионной стойкостью.

- Титановые альфа сплавы состоят исключительно из альфа-фазы. Они содержат алюминий в качестве основного легирующего элемента, стабилизирующего альфа-фазу.

Они имеют хорошую вязкость разрушения и сопротивление ползучести в сочетании с умеренной механической прочностью, которая сохраняется при повышенных температурах. Такие ТС легко свариваются, но их работоспособность в горячем состоянии оставляет желать лучшего.

Они имеют хорошую вязкость разрушения и сопротивление ползучести в сочетании с умеренной механической прочностью, которая сохраняется при повышенных температурах. Такие ТС легко свариваются, но их работоспособность в горячем состоянии оставляет желать лучшего. - Титановые альфа-бета сплавы, содержат 4-6% стабилизаторов вета-фазы, поэтому они состоят из смеси обеих фаз. Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов.

- Титановые бета-сплавы богаты вета-фазой. Они содержат значительное количество вета-фазных стабилизаторов, термически обрабатываемыедо очень высокой прочности и имеют хорошую форму в горячем состоянии. Пластичность и усталостная прочность этих ТС в условиях термообработки низкие.

Титановые сплавы обозначаются согласно их составам:

- Ti-5Al-2.5Sn идентифицирует титановый сплав, содержащий 5% алюминия и 2,5% олова.

- Ti-6Al-4V идентифицирует Ti-сплав, содержащий 6% алюминия и 4% ванадия.

Параллельно этой системе обозначений существуют и другие системы обозначения титановых сплавов (ASTM, IMI, военная система).

Производство титана и его сплавов

Титан производится с использованием процесса Kroll. Основные стадии включают извлечение, очистку, производство губки, создание сплава, а также формование. В начале выплавки производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

Прореагировавший металл помещается в большие дистилляционные емкости и нагревается. На этом этапе примеси отделяются с помощью фракционной перегонки и осаждения. На этом этапе удаляются хлориды металлов, в том числе железо, ванадий, цирконий, кремний и магний.

На этом этапе удаляются хлориды металлов, в том числе железо, ванадий, цирконий, кремний и магний.

Очищенный тетрахлорид титана переносится в виде жидкости в реакторную емкость из нержавеющей стали. Затем добавляют магний, и контейнер нагревают до температуры около 1100 C. Аргон закачивается в емкость для удаления воздуха и предотвращает загрязнение сплава кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. Это оставляет твердое титановое твердое вещество, так как температура плавления титана выше, чем в реакции.

Твердое титановое вещество удаляют из реактора путем бурения, а затем обрабатывают водой и соляной кислотой для удаления избытка магния. Полученное твердое вещество представляет собой пористый металл, называемый губкой. Чистая титановая губка может быть преобразована в пригодный для использования сплав с помощью дуговой печи с расходуемым электродом. В этот момент губка смешивается с различными добавками сплава. Точное соотношение материала губки к сплаву формулируется в лаборатории до производства. Затем эту массу прессуют в компакты и сваривают вместе, образуя губчатый электрод.

Затем эту массу прессуют в компакты и сваривают вместе, образуя губчатый электрод.

Губчатый электрод помещают в вакуумно-дуговую печь для плавления. В этом охлаждаемом водой медном контейнере электрическая дуга используется для плавления губчатого электрода с образованием слитка. Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения.

После изготовления слитка его вынимают из печи и проверяют на наличие дефектов. Поверхность может быть кондиционирована по требованию заказчика. Затем слиток отправляется покупателю готовой продукции, где он может быть измельчен и изготовлен в различные продукты.

Производство титанаОбласть применения

Титановый сплав, который имеет высокую коррозионную стойкость, высокую удельную прочность и хорошую термостойкость, используется для различных частей космического корабля, включая наружную оболочку топливного бака и крылья. Сочетая легкий вес с высокой прочностью, титан помогает усилить планеры и повысить производительность реактивных двигателей. В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В самолетах используется большое количество титанового сплава, потому что он легкий и чрезвычайно прочный при высоких температурах. ТС применяется для укрепления каркасной конструкции и способствует техническому прогрессу реактивных двигателей.

Титановые сплавы применение:

- Установки для сжиженного природного газа;

- установки опреснения морской воды;

- нефтеперерабатывающие заводы;

- атомные электростанции;

- автоцистерны для химических реагентов, потому что ТС легок, устойчив к коррозии, и чрезвычайно сильный;

- теплообменники, которые используются в экстремальных условиях высокой температуры и высокого давления;

- биомедицинские приложения.

Огромными преимуществами титана являются его высокое отношение прочности к весу и антикоррозионность. В сочетании с нетоксичным состоянием и способностью эффективно противостоять коррозии от биологических жидкостей титан стал базовым металлом для имплантата в области медицины, со сроком службы более 20 лет.

Еще одним преимуществом Ti для применения в медицинской отрасли является его неферромагнитное свойство, позволяющее безопасно обследовать больных с применением МРТ и ЯМР.

Титановый протез суставаНюансы термообработки титановых сплавов

В настоящее время из-за растущего спроса на титан и его сплавы с улучшенными физическими и химическими свойствами многие исследователи проявляют большой интерес к улучшению процессов обработки под воздействием температуры для получения новых видов сплавов.

ТС подвергаются термообработке для достижения следующего:

- Снятие напряжения, чтобы уменьшить остаточные явления, возникающие в процессе изготовления.

- Отжиг для достижения оптимального сочетания пластичности, обрабатываемости, стабильности размеров и структурной устойчивости.

- Обработка раствора и старение, для увеличения прочности.

Комбинации процессов используются для оптимизации свойств и получения других преимуществ, таких как:

- Вязкости разрушения;

- предела выносливости;

- высокой температуры ползучести;

- стойкости к преимущественному химическому воздействию;

- предотвращение искажения;

- подготовки ковки для последующих операций формования и изготовления.

Термическая обработка титановых сплавов ее типы:

- Снятие напряжения. С ТС снимается стресс, без отрицательного влияния на прочность или пластичность. Процесс ковки происходит при температуре от 595 до 705 C в течение до двух часов с последующим воздушным охлаждением. Это уменьшает нежелательные остаточные напряжения, которые могут возникнуть в процессе ковки.

- Отжиг, который обычноприменяется для ковки заготовок, не является полным отжигом и может оставить следы холодной или теплой обработки. Дуплексный и триплексный отжиг используются для улучшения сопротивления ползучести и вязкости разрушения.

- Обработка раствора и старение. Этот процесс состоит из нагрева сплава до определенной температуры, закалки с контролируемой скоростью в масле, воздухе или воде и старении. Выдержка состоит из повторного нагревания до температуры от 425 до 650 C в течение примерно двух часов. Этот процесс развивает более сильные стороны, чем другие.

Таким образом, Ti -сплавы обладают огромным потенциалом для выбора дизайнером «материала будущего» из-за его уникального сочетания металлургических свойств, таких как высокое отношение прочности к весу в диапазоне температур от минус до 540 C. В этом отношении его базовые сплавы превосходят все обычные конструкционные материалы, что позволяет применять их в самых важных процессах.

В этом отношении его базовые сплавы превосходят все обычные конструкционные материалы, что позволяет применять их в самых важных процессах.

Обрабатываемость титана и его сплавов » Ремонт Строительство Интерьер

Титан и его сплавы обычно относятся к материалам, имеющим весьма плохую обрабатываемость. Температура плавления титана составляет 1668° С. При комнатной температуре он является пластичным материалом с гексагональной плотноупакованной структурой, переходящей в объемно-центрированную структуру при температуре 882° С. Поставляется несколько марок технически чистого титана в зависимости от соотношения углерода, азота и кислорода; твердость и прочности титана повышаются, а пластичность уменьшается с увеличением содержания этих элементов.

Характеристики обрабатываемости титана отличаются от характеристик обрабатываемости других чистых металлов, рассмотренных ранее, и по нескольким критериям нельзя сказать, что он имеет плохую обрабатываемость. Стойкость инструмента ограничивается или износом задней поверхности, или деформацией инструмента, или обоими критериями вместе. Скорости съема металла для приемлемой стойкости инструмента ниже, чем при обработке железа. Однако силы резания и потребляемая мощность значительно меньше, чем при обработке железа, никеля или даже меди, особенно в диапазоне низких скоростей резания. Эти малые силы резания связаны с гораздо меньшей площадкой контакта на передней поверхности инструмента, чем при обработке резанием любого из ранее рассмотренных материалов, за исключением магния. Вследствие малой площадки контакта угол сдвига большой и стружка тонкая, часто незначительно толще, чем величина подачи. Образующаяся стружка сплошная, но с явно выраженными сегментами («пилообразная»), и при обработке сплавов это становится особенно заметным (рис. 7.33). При резании технически чистого титана нарост не образуется, и зона пластического течения на передней поверхности в среднем очень тонкая, обычно менее 0,012 мм и часто значительно тоньше.

Стойкость инструмента ограничивается или износом задней поверхности, или деформацией инструмента, или обоими критериями вместе. Скорости съема металла для приемлемой стойкости инструмента ниже, чем при обработке железа. Однако силы резания и потребляемая мощность значительно меньше, чем при обработке железа, никеля или даже меди, особенно в диапазоне низких скоростей резания. Эти малые силы резания связаны с гораздо меньшей площадкой контакта на передней поверхности инструмента, чем при обработке резанием любого из ранее рассмотренных материалов, за исключением магния. Вследствие малой площадки контакта угол сдвига большой и стружка тонкая, часто незначительно толще, чем величина подачи. Образующаяся стружка сплошная, но с явно выраженными сегментами («пилообразная»), и при обработке сплавов это становится особенно заметным (рис. 7.33). При резании технически чистого титана нарост не образуется, и зона пластического течения на передней поверхности в среднем очень тонкая, обычно менее 0,012 мм и часто значительно тоньше.

Основные трудности механической обработки титана связаны с большой продолжительностью работы инструмента и низкими допустимыми скоростями съема металла, несмотря на небольшие силы резания. Причиной этого являются высокие температуры и неблагоприятное распределение температуры в инструментах, используемых для обработки титана. Температуры в зоне пластического течения выше, чем при обработке железа при той же скорости резания, например, максимальная температура на передней поверхности инструмента составляла 900°С после обработки технически чистого титана со скоростью 91 м/мин и 650°С после обработки железа с той же скоростью и при стандартных режимах резания. Градиенты температуры в инструментах, используемых для обработки титана, приведенные на рис. 7.34, должны быть сравнены с градиентами температуры при обработке железа и никеля. Распределение температуры при обработке титана более похоже на распределение температуры при обработке железа, однако холодная зона около режущей кромки очень узкая, и зона высокой температуры расположена гораздо ближе к режущей кромке. Общая длина контакта очень короткая, и нагретые зоны не распространяются вдоль передней поверхности. Таким образом, несмотря на низкие силы резания, напряжения на передней поверхности высокие, и в зоне наибольших напряжений возле режущей кромки генерируется высокая температура. Это приводит к деформации режущей кромки и быстрому выходу инструмента из строя вследствие образования новых источников нагрева на деформированной и изношенной задней поверхности. Зачастую разрушение начинается с вершины инструмента.

Общая длина контакта очень короткая, и нагретые зоны не распространяются вдоль передней поверхности. Таким образом, несмотря на низкие силы резания, напряжения на передней поверхности высокие, и в зоне наибольших напряжений возле режущей кромки генерируется высокая температура. Это приводит к деформации режущей кромки и быстрому выходу инструмента из строя вследствие образования новых источников нагрева на деформированной и изношенной задней поверхности. Зачастую разрушение начинается с вершины инструмента.

Градиенты температуры в инструментах для обработки титановых сплавов аналогичны градиентам температуры, возникающим при обработке технически чистых металлов и отличаются от градиентов температуры при обработке стали или никелевых сплавов. Вообще, влияние легирующих добавок проявляется в увеличении температуры при любых режимах резания и, следовательно, в уменьшении допустимой скорости резания. При обработке резанием технически чистого титана влияние увеличивающегося количества посторонних примесей углерода, азота и кислорода имеет явно выраженный характер. В одной серии экспериментов повышение содержания кислорода от 0,13 до 0,20% снизило скорость срезания, при которой образуется температура 900° С, от 91 до 53 м/мин.

В одной серии экспериментов повышение содержания кислорода от 0,13 до 0,20% снизило скорость срезания, при которой образуется температура 900° С, от 91 до 53 м/мин.