Температура закалки стали 45: Закалка и отпуск стали 45. Как закалить сталь 45 в домашних условиях?

alexxlab | 28.05.2023 | 0 | Разное

| Марка: 45ГЛ (заменитель: 40ХЛ) Класс: Сталь для отливок обыкновенная Вид поставки: отливки: ТУ 24-1-12-181-75. Использование в промышленности: блоки, колеса, звездочки, кулачковые муфты, крупные зубчатые венцы и другие детали, требующие повышенной твердости и прочности. | |||||||

| Химический состав в % стали 45ГЛ | ||

| C | 0,42 — 0,5 | |

| Si | 0,2 — 0,45 | |

| Mn | 0,9 — 1,2 | |

| Ni | до 0,45 | |

| S | до 0,04 | |

| P | до 0,04 | |

| Cr | до 0,04 | |

| Cu | до 0,3 | |

| Fe | ~97 | |

| Свойства и полезная информация: |

Термообработка: Закалка 860 — 880oC, вода, Отпуск 580 — 630oC, вода. Температура критических точек: Ac1 = 724 , Ac3(Acm) = 775 , Ar1 = 675 Свариваемость материала: ограниченно свариваемая. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Обрабатываемость резанием: после закалки и отпуска при HB 241-278 и σв=850-980 МПа, К υ тв. спл=0,63 и Кυ б.ст=0,5 Температура начала затвердевания, °С: 1490-1501 Показатель трещиноустойчивости, Кт.у.: 0,9. Склонность к образованию усадочной раковины, Ку.р.:1,1. Жидкотекучесть, Кж.т: 0,8. Линейная усадка, %: 2.2 Склонность к образованию усадочной пористости, Ку.п.:1,0. |

| Механические свойства стали 45ГЛ | |||||||

| Режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж/см2) | НВ, не более |

Закалка 860-880 °С, вода. | До 100 | 490 | 690 | 10 | 25 | 39 | 217-269 |

| Твёрдость стали 45ГЛ после закалки ТВЧ | |

| Режим термообработки | НRCЭ поверхности |

| Закалка ТВЧ, охлаждение в водном растворе глицирина. Низкий отпуск | 42-56 |

| Поверхностная закалка с нагревом газовым пламенем, охлаждение на воздухе, затем в воде | 42 |

Опубликовано: 2010.11.02

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σt | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

химический состав, свойства, термическая обработка, область применения

Эта марка стали характеризуется повышенной прочностью.

Химический состав Сталь 45

Железо и углерод являются основными элементами стали. Сталь 45 не исключение. Процентное содержание углерода 0.42-0.5%. Железо основа, его содержится приблизительно 97%. Содержание других элементов, таких как марганец, кремний, медь, прочих, незначительно. Основными можно назвать магний и кремний. Их присутствие превышает 0.1%.

Химический состав Сталь45 кроме железа. ДиаграмаКоличество примесей, которые ухудшают качество металла, регламентируется ГОСТ. Особое внимание уделяется содержанию серы и фосфора, так как они значительно ухудшают полезные качества стали.

Свойства Сталь 45

Применение стали 45 учитывает ее физические параметры. Она находит много мест и вариантов использования.

Рассмотрим подробнее наиболее важные качественные характеристики:

- Плотность. Удельный вес стали 45 равен 7826 кг/м3. Это не очень высокий показатель, но заготовки получатся немалого веса (разумеется определяющую роль играет размер).

- Отпуск стали 45 делает ее более твердой. Термическая закалка применяется к данному сплаву очень часто. В результате получаем материал с высокой поверхностной твердостью, это существенно расширяет области применения.

- Теплоемкость это еще один важный параметр. Для стали 45 удельная теплоемкость начинается от 473 Дж/кг*0С. С увеличением температуры испытания она увеличивается, и доходит до 708 Дж/кг*0С при температуре 800 градусов.

- Соединение деталей с помощью сварки очень часто упрощает процесс сборки конструкций. Сталь 45 однако плохо поддается сварке. Предварительный нагрев материала часто помогает решить эту проблему.

Правильный выбор электрода также может существенно облегчить процесс соединения элементов конструкций с помощью сварки.

Правильный выбор электрода также может существенно облегчить процесс соединения элементов конструкций с помощью сварки. - Из стали 45 нередко делаются кованые изделия. Куют при температуре 1250 градусов по Цельсию. Завершают ковку при температуре около 700 градусов.

- Предел прочности стали 45 зависит от температуры нагрева поверхности. Предел прочности это то же что и «временное сопротивление«. Это максимальное механическое напряжение, превышение этого порога приводит к разрушению металла. Для стали 45 это значение примерно равно 600 МПа. Приходится учитывать много факторов для определения этого значения, потому точное значение зависит от конкретных условий, в которых эксплуатируется изделие из металла.

Термическая обработка Сталь 45. Видео

Характеристики стали можно изменить с помощью термической обработки. Если соблюдать температурный режим и скорость нагрева, получается материал с новыми свойствами, которые желательно было получить. Изменения конечно зависят от того, какого качества нам нужен сплав, и от выбранного технологического процесса.

Если соблюдать температурный режим и скорость нагрева, получается материал с новыми свойствами, которые желательно было получить. Изменения конечно зависят от того, какого качества нам нужен сплав, и от выбранного технологического процесса.

Видео о термообработке стали:

https://www.youtube.com/watch?v=u262HjEbaEY

По этому следует учитывать следующие факторы:

- Температура плавления стали 45 слишком высока, потому не получится закалить сталь в условиях небольшой мастерской или даже дома. Для этого используются доменные печи.

- Скорость нагрева в процессе термообработки должна строго соблюдаться. Современные установки прекрасно справляются с соблюдением режима прогревания, они имеют электронные блоки, которые обеспечивают полностью контролируемый процесс.

- Под процессом закалки мы имеем в виду более сложный цикл, нежели просто нагрев и охлаждение. Надо учитывать разделение времени прогревания на три участка, у каждого из которых своя критическая температура.

В этих «критических точках» происходит изменение кристаллической структуры металла. Соблюдение режима также требует учета размера и формы заготовки. Это очень непростой этап обработки изделия. Видео закалки стали в домашних условиях:

В этих «критических точках» происходит изменение кристаллической структуры металла. Соблюдение режима также требует учета размера и формы заготовки. Это очень непростой этап обработки изделия. Видео закалки стали в домашних условиях: - Свойства закаленной стали во многом зависят от того, как проходил этап охлаждения. Здесь есть выбор: в воде, в масле, существуют еще и различные порошки. Лучше всего свойства закаленного металла удается сохранить при охлаждении в масле.

Область применения Сталь 45

- Сталь 45 часто применяется при изготовлении инструментов и деталей металлообрабатывающих станков.

Самые часто встречаемые изделия это плоскогубцы, круглогубцы, ручные тиски. Кулачки станочных патронов, шпиндели, шестерни. Везде где требуется выдерживать большие нагрузки.

Ручные тиски

Круглогубцы

Пассатижи

Самые часто встречаемые изделия это плоскогубцы, круглогубцы, ручные тиски. Кулачки станочных патронов, шпиндели, шестерни. Везде где требуется выдерживать большие нагрузки.

Ручные тиски

Круглогубцы

Пассатижи

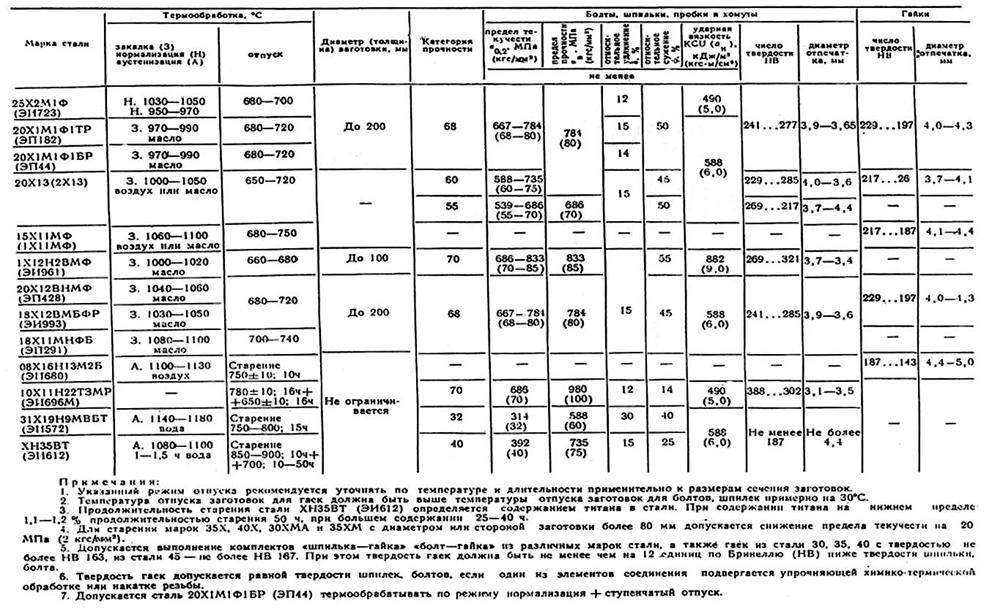

Высокая прочность также требуется и при изготовлении различного крепежа: болтов, гаек, других соединительных деталей. К ним предъявляются серьезные требования, они рассчитаны на работу в самых разных условиях, которые заранее невозможно предсказать.

Чтобы добиться еще более высоких прочностных характеристик, сплав легируют, в частности хромом ( содержание хрома 0.8-1.1% ).

Мы уже упоминали выше, что сталь 45 не подвержена отпускной хрупкости. Поэтому, если вопрос стоит о выборе материала для изготовления сложных форм, то сталь 45 неплохой вариант.

- Круги горячекатанные еще один тип изделий из стали 45. Прокат круглого сечения востребован строителями, при возведении современных многоэтажных монолитных зданий он просто идеальная основа для каркаса.

Круги горячекатанные

- Круги и квадраты кованые часто используются в декоративных целях. А также для укрепления конструкций. В качестве несущих частей мебели, при устройстве каминов и навесов для крепления деталей конструкции.

Квадраты кованые

- Прокат калиброванный круглый, многогранный. Отличается высокими пластическими свойствами. Сфер применения множество. Можно упомянуть дорожное строительство, где из прутков делают ограждения для отделения зоны проезжей части от безопасной пешеходной зоны. Добывающие отрасли энергетики очень нуждаются в прокате разного типа. Практически все скважины состоят из сложных несущих конструкций, и тут не обойтись без прутков, труб, и листового проката.

Прокат калиброванный многогранный

- Прокат тонколистовой. Подходит для создания систем вентиляции и отопления. Вентиляционные отводы по сути это системы коробов из тонкой стали. Кроме коробов здесь широко применяются и трубы, которые также изготавливаются из проката.

Прокат тонколистовой

Области применения традиционной стали удается значительно расширить путем специальной обработки: это термическая обработка или добавление различных легирующих элементов. Например добавление хрома позволяет получать нержавеющие стали.

Сталь 45 благодаря относительно низкой себестоимости является основным сплавом применяемым в машиностроении. Хорошо поддается обработке резанием.

Предыдущая статьяТрубы стальные бесшовные

Следующая статьяБыстрый кредит

ЕЩЁ БОЛЬШЕ НОВОСТЕЙ

Понимание термической обработки углеродистой стали: #45 и 40CR Объяснение

Термическая обработка стали: Означает процесс нагрева, сохранения тепла и охлаждения твердой стали надлежащим образом для получения требуемой структуры и свойств.

700Вт Станок для лазерной резки IPG с волоконным лазером. ..

..

Включите JavaScript

Станок для лазерной резки с волоконным лазером IPG 700Вт для листов из нержавеющей стали также для улучшения технологических показателей стали.

Общим моментом является то, что изменяется только внутренняя организационная структура без изменения формы и размера поверхности.

Процесс термической обработки позволяет значительно улучшить механические свойства стали, увеличить прочность, ударную вязкость и срок службы деталей, повысить твердость и износостойкость.

Поэтому важные детали машин и инструменты должны подвергаться термообработке.

Термическая обработка также может улучшить характеристики обработки заготовки, тем самым повысив производительность и качество обработки.

Таким образом, термическая обработка играет очень важную роль в машиностроении.

В качестве примера возьмем сталь №45 и сталь 40Cr.

Высокотемпературный отпуск после закалки в производстве называется «закалкой и отпуском». Детали после закалки и отпуска обладают хорошими комплексными механическими свойствами и широко используются в различных важных конструктивных деталях, особенно в шатунах, болтах, шестернях и валах, работающих при знакопеременных нагрузках.

Детали после закалки и отпуска обладают хорошими комплексными механическими свойствами и широко используются в различных важных конструктивных деталях, особенно в шатунах, болтах, шестернях и валах, работающих при знакопеременных нагрузках.

Однако поверхностная твердость низкая и не износостойкая.

Поверхностная твердость деталей может быть улучшена путем закалки и отпуска+закалки поверхности.

1. Сталь #45 – высококачественная среднеуглеродистая конструкционная стальСталь #45 обозначается в GB, S45C в JIS, 1045080M46 в ASTM и C45 в DIN; Сталь

№ 45 представляет собой высококачественную углеродистую конструкционную сталь с химическим составом: содержание углерода (C) 0,42 ~ 0,50%, содержание Si 0,17 ~ 0,37%, содержание Mn 0,50 ~ 0,80%, содержание Cr <= 0,25 %.

Производительность холодной и горячей обработки хорошая, механические характеристики хорошие, цена низкая, а источник широкий, поэтому он широко используется.

Его самый большой недостаток в том, что не следует использовать заготовки с низкой прокаливаемостью, большим размером сечения и высокими требованиями.

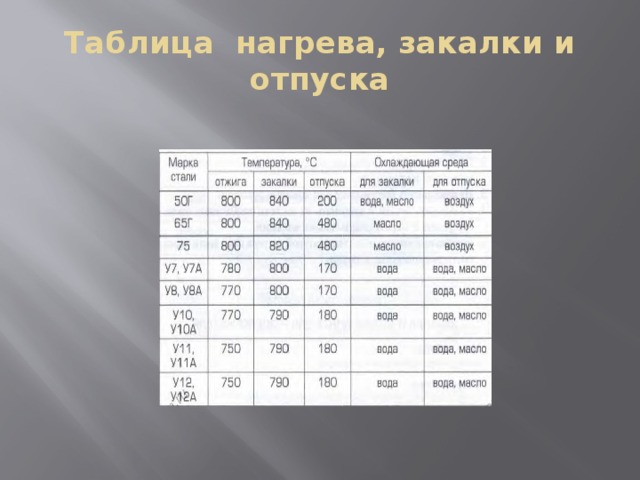

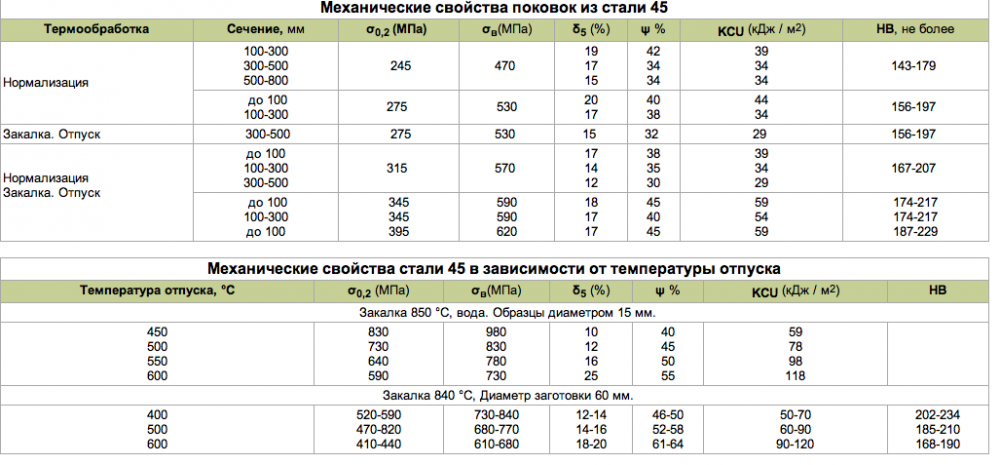

Рекомендуемая температура термической обработки стали №45: нормализация при 850°С, закалка при 840°С, отпуск при 600°С.

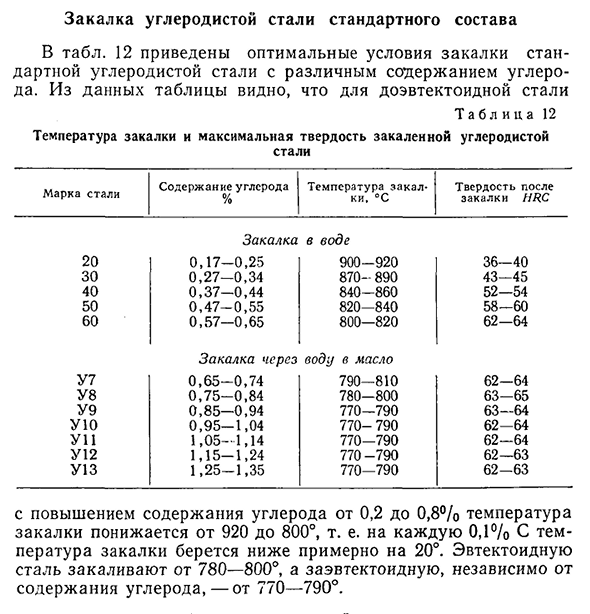

① Сталь №45 считается квалифицированной, если ее твердость превышает HRC55 (до HRC62) после закалки и перед отпуском.

Наивысшая твердость при практическом применении – HRC55 (высокочастотная закалка HRC58).

② Процесс термической обработки науглероживания и закалки не применяется для стали #45.

Закалка и отпуск стали №45: температура закалки стали №45 A3+(30~50) ℃. На практике обычно берется верхний предел.

Более высокая температура закалки может увеличить скорость нагрева заготовки, снизить окисление поверхности и повысить эффективность работы.

Для гомогенизации аустенита заготовки требуется достаточное время выдержки.

Если фактическое количество загрузки велико, необходимо соответствующим образом увеличить время выдержки.

В противном случае может возникнуть недостаточная твердость из-за неравномерного нагрева.

Однако, если время выдержки слишком велико, также возникнут дефекты крупного зерна и серьезное обезуглероживание от окисления, что повлияет на качество закалки.

Мы считаем, что время нагрева и выдержки должно быть увеличено на 1/5, если количество загрузки больше, чем указано в технологическом документе.

Так как прокаливаемость стали #45 низкая, следует использовать 10% солевой раствор с высокой скоростью охлаждения.

После охлаждения заготовки в воду ее следует закалить, но не остудить насквозь.

Охлаждение заготовки в соленой воде может привести к ее растрескиванию.

Это связано с тем, что при охлаждении заготовки примерно до 180 ℃ аустенит быстро превращается в мартенсит, что приводит к чрезмерному структурному напряжению.

Поэтому, когда закаленная заготовка быстро охлаждается до этого температурного диапазона, следует использовать метод медленного охлаждения.

Так как температуру воды на выходе трудно контролировать, ее нужно эксплуатировать опытным путем. Когда заготовка в воде перестанет трястись, выходящую воду можно охладить воздухом (по возможности лучше масляное охлаждение).

Кроме того, заготовка должна двигаться, а не стоять на месте при входе в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки.

Статическая охлаждающая среда плюс статическая заготовка приведут к неравномерной твердости и неравномерному напряжению, что приведет к большой деформации и даже растрескиванию заготовки.

Твердость деталей из закаленной и отпущенной стали #45 должна достигать HRC56~59, а возможность большого сечения ниже, но не может быть ниже HRC48.

В противном случае, это означает, что заготовка не была полностью закалена, и в структуре может быть сорбит или даже ферритовая структура, которая еще сохраняется в матрице после отпуска, и цель закалки и отпуска не может быть достигнута.

Высокотемпературный отпуск стали #45 после закалки, температура нагрева обычно составляет 560~600 ℃, а требования к твердости составляют HRC22~34.

Поскольку целью отпуска является получение комплексных механических свойств, диапазон твердости относительно широк.

Однако, если в чертеже указаны требования к твердости, температура отпуска должна быть скорректирована в соответствии с требованиями чертежа для обеспечения твердости.

Например, некоторые детали вала требуют высокой прочности и твердости;

Однако для некоторых зубчатых колес и деталей валов со шпоночными канавками требования к твердости ниже из-за фрезерования и обработки пазов после закалки и отпуска.

Время сохранения температуры отпуска зависит от требований к твердости и размера заготовки.

Мы считаем, что твердость после отпуска зависит от температуры отпуска и мало связана со временем отпуска, но она должна быть восстановлена.

Как правило, время сохранения тепла отпуска заготовки составляет более одного часа.

Если для науглероживания используется сталь #45, то после закалки в сердечнике появится твердый и хрупкий мартенсит, и преимущества науглероживания будут потеряны.

В настоящее время содержание углерода в науглероженных материалах невелико, а прочность сердцевины может достигать очень высоких значений на 0,30%, что редко встречается в применении.

0,35% никогда не видели примеров, только в учебниках.

Процесс закалки и отпуска + высокочастотная закалка поверхности может быть адаптирован, а износостойкость немного хуже, чем у науглероживания.

2. Сталь 40Cr – легированная конструкционная сталь40Cr относится к GB3077 «Легированная конструкционная сталь».

Содержание углерода в стали 40Cr составляет 0,37–0,44%, что немного ниже, чем в стали №45. Содержание Si и Mn эквивалентно, 0,80% ~ 1,10% Cr.

В случае горячей прокатки 1% Cr практически не работает, а механические свойства обоих примерно одинаковы.

Поскольку цена 40Cr примерно вдвое меньше, чем у стали №45, она не нужна тем, кто может использовать сталь №45 по экономическим причинам.

Закалка и отпуск стали 40Cr: Основная роль Cr в термообработке заключается в улучшении прокаливаемости стали.

Благодаря улучшению прокаливаемости прочность, твердость, ударная вязкость и другие механические свойства стали 40Cr после закалки (или отпуска) также значительно выше, чем у стали №45.

Однако из-за высокой прокаливаемости внутреннее напряжение стали 40Cr во время закалки также выше, чем у стали №45.

В тех же условиях наклон трещины материала 40Cr также больше, чем у стали №45.

Поэтому, во избежание растрескивания заготовок, в качестве закалочной среды при закалке 40Cr в основном используется масло с низкой теплопроводностью (иногда также используется метод двойной жидкостной закалки, обычно известный как закалка водой и охлаждение маслом), а вода с высокой Теплопроводность используется в качестве закалочной среды для стали 45Cr.

Конечно, выбор воды и масла не является абсолютным, и он также тесно связан с формой заготовки.

Закалка в воде также может использоваться для деталей простой формы из стали 40Cr, а для деталей из стали #45 сложной формы можно использовать закалку в масле или даже в солевой ванне.

Для закалки и отпуска заготовки из 40Cr в технологической карте указываются различные параметры.

Наш опыт практической эксплуатации следующий:

(1) Для заготовок из 40Cr после закалки необходимо использовать масляное охлаждение. Сталь

40Cr обладает хорошей прокаливаемостью, может быть закалена при охлаждении в масле, а склонность заготовок к деформации и растрескиванию невелика.

Однако в случае плотной подачи масла малые предприятия могут закаливать в воде заготовку несложной формы без образования трещин, но оператор должен строго контролировать температуру входа и выхода воды исходя из опыта.

(2) Твердость заготовки из 40Cr после отпуска остается высокой, а температура второго отпуска увеличивается на 20~50 ℃, в противном случае трудно снизить твердость.

(3) После отпуска при высокой температуре заготовки 40Cr сложной формы охлаждают в масле и просто охлаждают в воде, чтобы избежать воздействия отпускной хрупкости второго типа.

Заготовки после отпуска и быстрого охлаждения при необходимости должны быть подвергнуты обработке для снятия напряжений.

Максимальная твердость среднеуглеродистой стали после термической обработки составляет около HRC55 (HB538), σb – 600–1100 МПа.

Таким образом, среднеуглеродистая сталь наиболее широко используется в различных приложениях со средним уровнем прочности.

Помимо использования в качестве строительного материала, он также широко используется в производстве различных механических деталей.

Пока среднеуглеродистая сталь имеет достаточную температуру и время выдержки, обычно можно достичь этого значения твердости, и это невозможно, если она не деформируется.

Во-первых, иметь припуск на механическую обработку, а затем использовать шлифовальный станок для обработки, а во-вторых, для закалки поверхности.

0 акции

Введение в процесс термообработки среднеуглеродистой стали (сталь 45, сталь 40Cr)

Термическая обработка стали: это относится к процессу нагрева, удержания и охлаждения твердой стали в подходящий способ получения требуемой структуры и свойств. Термическая обработка может применяться не только для упрочнения стали, повышения эксплуатационных характеристик механических деталей, но и для улучшения технологических свойств стали. Общим моментом является то, что изменяется только внутренняя организационная структура, а форма и размер поверхности не меняются.

Процесс термической обработки позволяет значительно улучшить механические свойства стали, повысить прочность, ударную вязкость и срок службы деталей, а также улучшить твердость и износостойкость. Поэтому важные детали машин и инструменты подлежат термической обработке. Термическая обработка также может улучшить производительность обработки заготовки, тем самым повышая производительность и качество обработки. Поэтому термическая обработка играет очень важную роль в машиностроении. Возьмите в качестве примера сталь 45 и сталь 40Cr.

Поэтому термическая обработка играет очень важную роль в машиностроении. Возьмите в качестве примера сталь 45 и сталь 40Cr.

В производстве закалку и отпуск с последующим высокотемпературным отпуском называют «закалкой и отпуском». Детали после закалки и отпуска обладают хорошими комплексными механическими свойствами и широко используются в различных ответственных конструктивных деталях, особенно в шатунах, болтах, шестернях и валах, работающих при знакопеременных нагрузках. Однако твердость поверхности низкая, и она не является износостойкой. Поверхностная твердость деталей может быть улучшена путем закалки и отпуска + поверхностной закалки.

1. Сталь 45 – высококачественная среднеуглеродистая конструкционная сталь Сталь 45 обозначается в GB, S45C в JIS, 1045080M46 в ASTM и C45 в DIN; Сталь 45 – это высококачественная углеродистая конструкционная сталь. Его химический состав: содержание углерода (C) составляет 0,42~0,50%, содержание Si составляет 0,17~0,37%, содержание Mn составляет 0,50~0,80%, содержание Cr <=0,25%.

Хорошие характеристики холодной и горячей обработки, хорошие механические характеристики, низкая цена, обширный источник, поэтому он широко используется. Его самым большим недостатком является то, что не следует использовать заготовки с низкой прокаливаемостью, большим размером сечения и высокими требованиями.

Рекомендуемая температура для термической обработки стали 45: нормализация 850, закалка 840, отпуск 600

① Сталь 45 считается квалифицированной, если ее твердость выше HRC55 (до HRC62) после закалки и перед отпуском. Наивысшая твердость при практическом применении – HRC55 (высокочастотная закалка HRC58).

②Процесс термической обработки науглероживания и закалки не используется для 45 стали.

Закалка и отпуск стали 45: температура закалки стали 45 составляет A3+(30~50) ℃, а верхний предел обычно берется в реальных условиях эксплуатации. Более высокая температура закалки может ускорить нагрев заготовки, уменьшить окисление поверхности и повысить эффективность работы. Для гомогенизации аустенита заготовки требуется достаточное время выдержки. Если фактическая сумма зарядки велика, необходимо соответствующим образом увеличить время удержания. В противном случае может возникнуть недостаточная твердость из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут возникать дефекты крупного зерна и окислительное обезуглероживание, что повлияет на качество закалки.

Для гомогенизации аустенита заготовки требуется достаточное время выдержки. Если фактическая сумма зарядки велика, необходимо соответствующим образом увеличить время удержания. В противном случае может возникнуть недостаточная твердость из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут возникать дефекты крупного зерна и окислительное обезуглероживание, что повлияет на качество закалки.

Мы считаем, что если загрузка печи превышает положения технологического документа, время нагрева и изоляции следует увеличить на 1/5. Поскольку прокаливаемость стали 45 низкая, следует использовать 10% раствор соли с высокой скоростью охлаждения. После заливки заготовки водой ее следует закалить, но не охлаждать.

Если заготовку охладить в рассоле, она может треснуть. Это связано с тем, что при охлаждении заготовки примерно до 180 ℃ аустенит быстро превращается в мартенсит, вызывая чрезмерное структурное напряжение. Поэтому, когда закаленная заготовка быстро охлаждается до этой температурной зоны, следует применять метод медленного охлаждения. Так как температуру воды на выходе трудно контролировать, она должна управляться опытным путем. Когда заготовка в воде перестанет трястись, выходящую воду можно охладить воздухом (лучше масляное охлаждение). Кроме того, заготовка должна быть динамичной, а не статической при входе в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки. Статическая охлаждающая среда плюс статическая заготовка приведут к неравномерной твердости и напряжению, что приведет к большой деформации и даже растрескиванию заготовки.

Так как температуру воды на выходе трудно контролировать, она должна управляться опытным путем. Когда заготовка в воде перестанет трястись, выходящую воду можно охладить воздухом (лучше масляное охлаждение). Кроме того, заготовка должна быть динамичной, а не статической при входе в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки. Статическая охлаждающая среда плюс статическая заготовка приведут к неравномерной твердости и напряжению, что приведет к большой деформации и даже растрескиванию заготовки.

Твердость деталей из закаленной и отпущенной стали 45 должна достигать HRC56~59, а возможность большого сечения ниже, но не должна быть ниже HRC48. В противном случае это означает, что заготовка не была полностью закалена, и в структуре может появиться сорбитовая или даже ферритовая структура.

Эта структура все еще сохраняется в матрице при отпуске, что не может достичь цели закалки и отпуска. Для высокотемпературного отпуска стали 45 после закалки температура нагрева обычно составляет 560–600 ℃, а твердость должна составлять HRC22–34. Поскольку цель закалки и отпуска состоит в том, чтобы получить всесторонние механические свойства, диапазон твердости относительно широк. Однако, если в чертеже указаны требования к твердости, температура отпуска должна быть скорректирована в соответствии с требованиями чертежа для обеспечения твердости.

Поскольку цель закалки и отпуска состоит в том, чтобы получить всесторонние механические свойства, диапазон твердости относительно широк. Однако, если в чертеже указаны требования к твердости, температура отпуска должна быть скорректирована в соответствии с требованиями чертежа для обеспечения твердости.

Если для некоторых частей вала требуется высокая прочность, требуется высокая твердость; Однако некоторые детали шестерен и валов со шпоночными пазами необходимо фрезеровать и вставлять после закалки и отпуска, поэтому требования к твердости ниже. Что касается времени отпуска и сохранения тепла, то оно зависит от требований к твердости и размера заготовки. Мы считаем, что твердость после отпуска зависит от температуры отпуска и мало связана со временем отпуска, но она должна быть обратным проплавлением. Как правило, время отпуска и сохранения тепла заготовки составляет более одного часа.

Если для науглероживания используется сталь 45, после закалки в сердечнике появится твердый и хрупкий мартенсит, что приведет к потере преимуществ обработки науглероживанием. В настоящее время содержание углерода в материалах, использующих процесс науглероживания, невелико, а прочность сердцевины может достигать очень высокого значения на 0,30%, что редко применяется. 0,35% никогда не видели примеров, а только приводили их в учебники. Можно использовать процесс закалки и отпуска + высокочастотную закалку поверхности, а износостойкость немного хуже, чем у науглероживания.

В настоящее время содержание углерода в материалах, использующих процесс науглероживания, невелико, а прочность сердцевины может достигать очень высокого значения на 0,30%, что редко применяется. 0,35% никогда не видели примеров, а только приводили их в учебники. Можно использовать процесс закалки и отпуска + высокочастотную закалку поверхности, а износостойкость немного хуже, чем у науглероживания.

40Cr относится к GB3077 «Легированная конструкционная сталь». Содержание углерода в стали 40Cr составляет 0,37 ~ 0,44 %, что несколько ниже, чем в стали 45. Содержание Si и Mn эквивалентно, содержание Cr составляет 0,80% ~ 1,10%. В случае горячей прокатки 1% Cr практически неэффективен, и их механические свойства примерно эквивалентны. Так как цена 40Cr примерно вдвое выше, чем у стали 45, нет необходимости использовать 40Cr в целях экономии.

Закалка и отпуск стали 40Cr: Основная роль Cr в термообработке заключается в улучшении прокаливаемости стали. Из-за улучшения прокаливаемости прочность, твердость, ударная вязкость и другие механические свойства стали 40Cr после закалки (или закалки и отпуска) также значительно выше, чем у стали 45, но также из-за сильной прокаливаемости внутренние напряжения стали 40Cr при закалке больше, чем стали 45. В тех же условиях склонность к растрескиванию заготовки из материала 40Cr выше, чем у заготовки из стали 45.

Из-за улучшения прокаливаемости прочность, твердость, ударная вязкость и другие механические свойства стали 40Cr после закалки (или закалки и отпуска) также значительно выше, чем у стали 45, но также из-за сильной прокаливаемости внутренние напряжения стали 40Cr при закалке больше, чем стали 45. В тех же условиях склонность к растрескиванию заготовки из материала 40Cr выше, чем у заготовки из стали 45.

Поэтому, во избежание растрескивания заготовки, в качестве закалочной среды при закалке 40Cr в основном используется масло с низкой теплопроводностью (иногда также используется метод двойной жидкостной закалки, широко известный как водяная закалка с масляным охлаждением), а вода с высокой теплопроводностью проводимости используется в качестве закалочной среды для стали 45Cr. Конечно, выбор воды и масла не является абсолютным, но также тесно связан с формой заготовки. Закалка в воде также может использоваться для простых деталей из стали 40Cr, тогда как закалка в масле или даже в солевой ванне может использоваться для деталей из сложной стали 45.

Закалка и отпуск заготовки из 40Cr указаны в различных технологических картах параметров. Наш опыт в реальной эксплуатации:

1) Заготовки из 40Cr после закалки охлаждаются маслом. Сталь 40Cr обладает хорошей прокаливаемостью и может быть закалена охлаждением в масле, а склонность к деформации и растрескиванию заготовок невелика. Однако в случае плотной подачи масла малые предприятия могут закаливать в воде заготовки несложных форм без образования трещин, но оператор должен строго контролировать температуру воды на входе и выходе согласно опыту.

2) Твердость заготовки из 40Cr остается высокой после закалки и отпуска, а температура второго отпуска будет увеличена на 20~50 ℃, в противном случае трудно уменьшить твердость.

3) После высокотемпературного отпуска заготовки сложной формы из 40Cr охлаждают в масле и просто охлаждают в воде, чтобы избежать влияния отпускной хрупкости второго типа. Заготовка после отпуска и быстрого охлаждения при необходимости подвергается обработке для снятия напряжений.

Правильный выбор электрода также может существенно облегчить процесс соединения элементов конструкций с помощью сварки.

Правильный выбор электрода также может существенно облегчить процесс соединения элементов конструкций с помощью сварки. В этих «критических точках» происходит изменение кристаллической структуры металла. Соблюдение режима также требует учета размера и формы заготовки. Это очень непростой этап обработки изделия. Видео закалки стали в домашних условиях:

В этих «критических точках» происходит изменение кристаллической структуры металла. Соблюдение режима также требует учета размера и формы заготовки. Это очень непростой этап обработки изделия. Видео закалки стали в домашних условиях: Самые часто встречаемые изделия это плоскогубцы, круглогубцы, ручные тиски. Кулачки станочных патронов, шпиндели, шестерни. Везде где требуется выдерживать большие нагрузки.

Ручные тиски

Круглогубцы

Пассатижи

Самые часто встречаемые изделия это плоскогубцы, круглогубцы, ручные тиски. Кулачки станочных патронов, шпиндели, шестерни. Везде где требуется выдерживать большие нагрузки.

Ручные тиски

Круглогубцы

Пассатижи