Термическая обработка сплавов: Термическая обработка металла, сплавов, стали

alexxlab | 29.05.2023 | 0 | Разное

Термическая обработка | Sulzer

Во время эксплуатации детали турбин и компрессоров часто подвергаются воздействию высоких температур. Это может изменить структуру стали и привести к поломкам. Sulzer предлагает специальные процессы термической обработки для повышения прочности, вязкости, стойкости к коррозии и ползучести, а также увеличения твердости поверхности.

- English

- Немецкий

- Русский

- китайский

Легированные стали

Применяются для валов и корпусов турбин, а также для стационарных и рабочих лопаток компрессоров и паровых турбин.

- Закалка стали: углеродсодержащую сталь можно раскалять докрасна; в этом состоянии она очень непрочна и вязка, благодаря чему легко поддается формовке. Закалка в воде сделает ее очень твердой и прочной, но одновременно очень хрупкой. Твердость можно уменьшить с помощью отпуска при промежуточной температуре.

- При правильно разработанной термической обработке можно воспользоваться данными явлениями, создавая высокопрочные и одновременно пластичные виды стали. Мы применяем данные виды термической обработки, чтобы оптимизировать механические свойства компонентов и увеличить срок службы вашего оборудования.

- Низколегированные стали содержат пониженный процент легирующих элементов. Эти сплавы имеют различную структуру кристаллической решетки ниже и выше приблизительно 800 °C. При нагреве и охлаждении материалы рекристаллизуются во время прохождения этой температуры. Такой процесс можно применять для измельчения зерен в объемных поковках и литье.

Мелкозернистая структура означает лучшую прочность и пластичность.

Мелкозернистая структура означает лучшую прочность и пластичность. - При резком охлаждении рекристаллизация не будет доведена до конца. Полученная структура называется «мартенсит». Мартенсит обладает высокими уровнями внутреннего напряжения. Он твердый и прочный, но одновременно хрупкий, поэтому он очень чувствителен к растрескиванию для многих из областей его применения.

- Дополнительная термическая обработка при промежуточной температуре (от 300 до 750 °C) уменьшает чувствительность к растрескиванию и твердость до соответствующих значений.

- Любые действия, такие как сварка, локально нагревающие сплав до температуры свыше 800 °C, неизбежно приведут к образованию мартенсита на этом участке после охлаждения. Поэтому без надлежащей термической обработки сварочное соединение будет неприемлемо хрупким.

- Sulzer обладает этими технологиями и может предоставить индивидуальные решения в соответствии с вашими потребностями.

Свойства большинства материалов определяются их термической обработкой и химическим составом.

Вид необходимой термической обработки существенно меняется для различных групп материалов. Для отдельно взятого материала различные виды термической обработки могут понадобиться для механической обработки, сварки, закалки или восстановления.

Опытный сварочный персонал

Наш опытный персонал ежедневно производит сварку валов и корпусов турбин, а также лопаток компрессоров и паровых турбин. Основополагающий фактор успеха заключается в тщательно разработанной процедуре термической обработки во время и после сварки.

Аустенитные стали и поковки жаропрочных сплавов

Эти сплавы обычно применяются для компонентов камер сгорания и аналогичных малонапряженных компонентов.

Сплавы содержат высокий процент легирующих элементов. Их аустенитная структура плотная, что способствует устойчивости к ползучести, а также стабильная при любых температурах. Поскольку фазовый переход отсутствует, аустенитные сплавы не затвердевают при термических циклах во время термической обработки или сварки.

Поскольку фазовый переход отсутствует, аустенитные сплавы не затвердевают при термических циклах во время термической обработки или сварки.

Для готовых компонентов может применяться гомогенизация с целью растворения хрупких фаз и кристаллизации граничных карбидов. Перегрев может причинить необратимый рост зерен. Мы тщательно подбираем процесс, чтобы не повредить ваши компоненты.

Газовые турбины могут проходить термическую обработку для повышения сопротивления ползучести

Высоколегированные и литые жаропрочные сплавы

Эти сплавы применяются для сопловых и рабочих лопаток в высокотемпературной зоне газовых турбин.

- Сверхпрочные сплавы содержат элементы, образующие вторичные фазы. Вторичные фазы проявляются в виде угловатых частиц в кристаллах и вдоль границ зерен в сплаве. Их присутствие значительно повышает стойкость к ползучести. Для получения лучшего качества необходимо оптимизировать их форму и распределение.

- В сплавах на основе кобальта этими вторичными фазами являются карбиды.

В сплавах на основе никеля алюминий (а также титан, ниобий и/или тантал) соединяется с никелем и образует Ni3Al. Эта фаза обычно называется «гамма-фазой» (γ’), а частицы обычно называют «выпавшей фазой».

В сплавах на основе никеля алюминий (а также титан, ниобий и/или тантал) соединяется с никелем и образует Ni3Al. Эта фаза обычно называется «гамма-фазой» (γ’), а частицы обычно называют «выпавшей фазой». - Эти вторичные фазы, которые могут составлять до 50% и более объема сплава, образуются и формируются с помощью термической обработки. Несмотря на низкий эффект упрочнения, эту термическую обработку часто называют «термической обработкой с дисперсионным твердением». Ее цель заключается не в упрочнении сплава, а в создании хорошего распределения частиц, оптимального для сопротивлению ползучести при определенных температурах.

- Мелкозернистая выпавшая фаза больше всего подходит для высокой прочности и ползучестойкости при средних температурах; крупнозернистая выпавшая фаза больше всего подходит для ползучестойкости при высоких температурах.

- Высоколегированные и литые жаропрочные сплавы выдерживают высокотемпературные режимы. “Работа при высокой температуре сравнима с длительной термической обработкой, которая со временем может привести к значительным изменениям.

- Термическая обработка этих сплавов во время производства и восстановления состоит из высокотемпературной гомогенизации и одного или двух последующих этапов осаждения при промежуточных температурах. Температуру и продолжительность этих этапов следует подбирать с большой осторожностью; может также потребоваться охлаждение.

Восстановительная термическая обработка

Как уже было сказано выше, структура компонентов, бывших в употреблении, может изменяться (деградировать). Деградировавшая структура проявляется в увеличении зернистости существующих фаз и формировании новых, но вредных фаз, например чрезвычайно хрупкой сигма-фазы.

Эти фазы создают локальные неоднородные участки, однако общий состав сплава не изменяется. Восстановительная термическая обработка начинается с гомогенизации при очень высокой температуре, растворяющей выпавшие и вредные фазы. После этого для воссоздания планируемой исходной структуры и распределения выпавших фаз применяется модифицированный вариант стандартной термической обработки.

После этого для воссоздания планируемой исходной структуры и распределения выпавших фаз применяется модифицированный вариант стандартной термической обработки.

Горячее изостатическое прессование

Горячее изостатическое прессование — это термическая обработка в высокотемпературном растворе, выполняемая под аргоновым давлением от 1 000 до 2 000 бар. Изостатическое прессование закрывает внутренние пустоты, которые могут присутствовать в литье, если сплав непрочный и вязкий при высоких температурах. Это отработанная технология для продуктов точного литья, таких как сопловые и рабочие лопатки газовых турбин.

Термическая обработка является важнейшим этапом обслуживания и ремонта компонентов турбин и компрессоров. Наш богатый опыт проведения термической обработки поможет увеличить срок службы ваших компонентов. Наши эксперты подбирают процесс для каждого сплава и компонента в зависимости от его состояния.

ДокументыБрошюры

- Your Service Partner

pdf

Языки:

EN DE ES ZH

- F-Class Turbine Capabilities and Services

pdf

Языки:

EN ES

- Gas Turbine Component Repair and Services

pdf

Языки:

EN ES

- Gas Turbine Rotor Life Assessment pdf

Языки:

EN

Примеры применения

- Improved Turbine Durability Extends Inspection Intervals

pdf

Языки:

EN

- Design Changes Resulting in Lifetime Extension of Gas Turbine Rotor Blades

pdf

Языки:

EN

Информация о продукте

- W501F / SGT6 – 5000F Repair

pdf

Языки:

EN

- Starters for Reciprocating Engines and Gas Turbines

pdf

Языки:

EN

Позвоните или напишите нашим экспертам, чтобы найти оптимальное для вас решение.

Металловедение и термическая обработка металлов

Главная > Металловедение и термическая обработка металлов

ISSN 0026-0819

В журнале освещаются новейшие достижения в области металловедения, термической обработки металлов и оборудования термических цехов. Рассматриваются фундаментальные и прикладные вопросы современного металловедения: исследования и применения перспективных конструкционных и функциональных материалов на основе черных и цветных металлов, порошковых, жаропрочных и коррозионно-стойких сталей и сплавов, сплавов с эффектом запоминания формы, радиационно-стойких сплавов. Значительное внимание уделяется наноматериалам и нанотехнологиям в области металловедения и термообработки. Публикуются также обзорные статьи отечественных и зарубежных ученых по ключевым проблемам современного металловедения, тематические подборки работ, выполненных кафедрами ведущих вузов страны, научными коллективами машиностроительных и металлургических заводов и институтов. В журнале отводится большое место обмену опытом: выпускаются специальные номера или тематические подборки, освещающие состояние и перспективы развития термической обработки на передовых предприятиях страны. Дается подробная информация о конференциях, симпозиумах, семинарах, выставках, проводимых в нашей стране и за рубежом. Публикуются обзоры по истории развития металловедения и термической обработки, а также информация о жизни и деятельности выдающихся отечественных и зарубежных ученых-металловедов. Обращаем внимание авторов!При подаче статей в журнал «Металловедение и термическая обработка металлов» все материалы (текст статьи, рисунки, сопроводительные документы) должны быть представлены в электронном виде на сайте журнала, используя электронную систему Open Journal Systems. Материалы, направленные в Редакцию журнала по электронной почте или каким-либо другим способом, к рассмотрению не принимаются, а рецензии, приложенные авторами, не рассматриваются. |

Объявления

С 13 по 15 сентября 2022 г. в Москве, ЦВК «Экспоцентр» состоится 15-я международная выставка «Термообработка – 2022» | |

| Российские и зарубежные производители презентуют на выставке комплексные решения для организации эффективного процесса термообработки, современное термическое оборудование и технологии для оснащения и модернизации предприятий. | |

| Опубликовано: 2022-03-30 | Далее… |

Новая система управления журналом | |

C 21 июня 2021 г.

Наполнение сайта продолжается. В случае, если вы не находите на сайте важную для себя информацию, просим связаться с нами. Содержание старых номеров журнала, не загруженных пока на новый сайт, можно посмотреть здесь. Мы также приветствуем помощь по настройке сайта. В случае, если вы столкнетесь с какими-то ошибками в его работе, просим уведомить техподдержку. Надеемся, что новая система управления позволит повысить эффективность взаимодействия всех заинтересованных лиц с редакцией журнала. | |

| Опубликовано: 2021-06-20 | |

© Издательский дом «Фолиум», 1998–2023

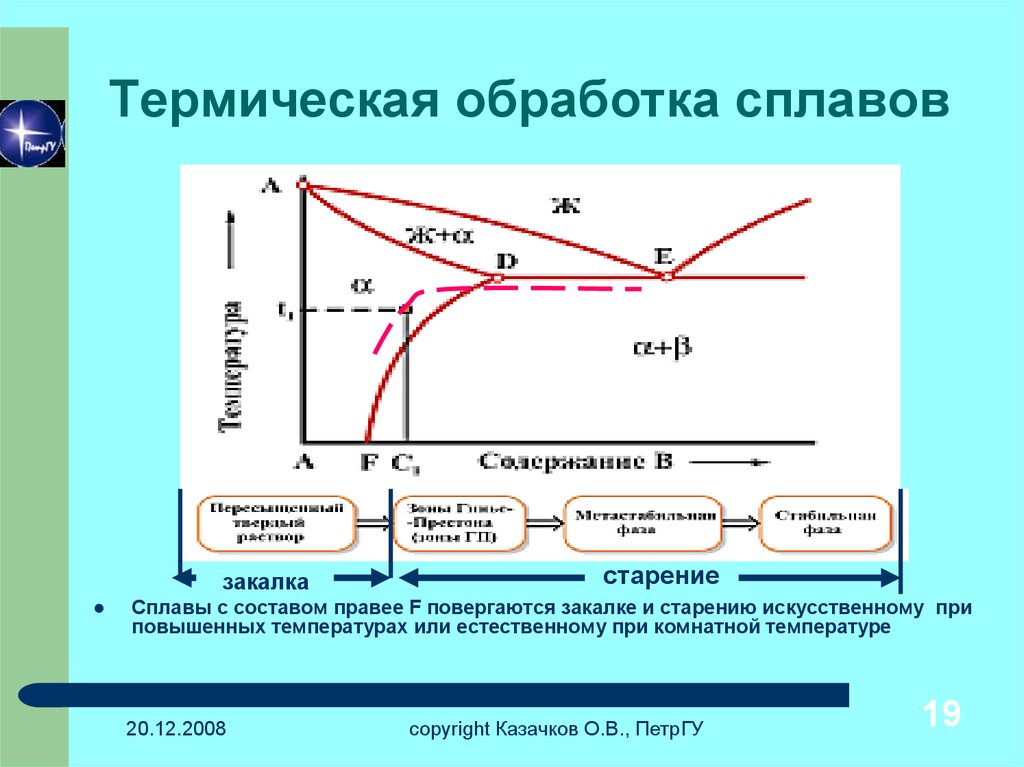

Термическая обработка сплавов

Что такое сплав?Поскольку металлы нерастворимы в воде, спирте; они смешаны с другие металлы в расплавленном состоянии, которые при охлаждении затвердевают до твердого состояния смесь, называемая сплавом. Эта твердая смесь также упоминается как гомогенная жидкая смесь. Сплавы образуются путем смешивания металла с металлом или металла с неметаллом. Из вышеприведенного объяснения ясно, что сплав содержит по крайней мере один металл.

Каковы свойства сплава?- Сплавы более твердые, менее пластичные.

- Обладают низкой температурой плавления, низкой электропроводностью.

- Устойчивы к коррозии и действию кислот.

- Для повышения твердости металла

- Для снижения температуры плавления металлов.

- Для защиты металла от коррозии.

- Для изменения химической активности металла.

- Для изменения цвета металла.

- Для получения хорошего литья металла.

Добавление небольшого количества некоторых металлов придает некоторые особенности такие свойства, как твердость, прочность на растяжение, коррозионная стойкость и т. Такие продукты известны как специальные стали или легированные стали.

Некоторые важные легирующие элементы и их свойства перечислены ниже.

Серийный № | Элемент | Влияние на недвижимость | Использование сплавов |

1 | Никель

| а)

Образуется мелкое зерно. b) Уменьшение коэффициента расширения и повышается коррозионная стойкость. | Для изготовления балансировочных колес. |

2 | Хром

| а) Растяжение повышается прочность, глубина закалки и коррозионная стойкость | Для изготовления хирургических инструментов, столовых приборов, шатуны и др. |

3 | Марганец | а) Устранено горячее укорочение. б) Повышена устойчивость к истиранию. | Для изготовления шлифовальных кругов, рулевых шпинделей и рельсов.

|

4 | Ванадий

| а)

Образуются обратимые напряжения. b) Прочность на растяжение и сопротивление истираемость повышена. | Для изготовления осей, шатунов, тяжелых локомотивов. поковки, поршневые штоки и т. д. |

5 | Молибден

| а) Резка твердость при высокой температуре увеличивается, так как фазы стабилизируются. | Для изготовления высокоскоростных камней. |

Термическая обработка определяется как «процесс нагревания и охлаждения твердого стального изделия в тщательно контролируемых условиях».

При термообработке некоторые физические свойства изменяются без изменения химического состава.

Назначение Термическая обработка:- Улучшение магнитных и электрических свойств.

- Измельчение зернистой структуры.

- Удаление захваченных газов.

- Снятие внутренних напряжений.

- Повышает усталостную и коррозионную стойкость.

Осуществляется путем нагревания металла до высокой температуры с последующим медленным охлаждением в печи. Отжиг также известен как размягчение.

Назначение отжига:

- Повышает обрабатываемость.

- Также удаляет заключённые газы.

Типы отжига:

Отжиг можно проводить двумя способами

- Низкотемпературный отжиг или технологический отжиг

- Высокотемпературный отжиг или полный отжиг

Низкотемпературный отжиг или технологический отжиг:

Нагрев стали до температуры ниже нижней критической температуры с последующим медленным охлаждением.

Высокотемпературный отжиг или полный отжиг:

Нагрев стали до температуры примерно на 30–50⁰C выше

более высокой критической температуре и выдержке при этой температуре в течение

достаточно времени, чтобы позволить внутренним изменениям произойти, а затем

охлаждают до комнатной температуры.

Процесс нагрева стали за пределами критической температуры, а затем резко охладить его либо в масле, либо в рассол или другая жидкость. Закалка увеличивает твердость сталь.

Чем выше скорость охлаждения, тем сильнее будет произведенная сталь.

Назначение закалки:

- Повышает износостойкость, способность резать другие металлы и прочность.

- Повышение стойкости к истиранию, что позволяет использовать его для режущих инструментов.

Процесс нагрева уже закаленной стали до температура ниже собственной температуры закалки и последующего охлаждения медленно.

Цель закалки:

- Снимает любое напряжение и деформацию, которые могли возникнуть во время закалки.

- Уменьшает хрупкость и одновременно увеличивает некоторую твердость, пластичность и ударную вязкость.

- Режущие инструменты, такие как лезвия, резцы, насадки, всегда требуют отпуска.

Процесс нагрева стали до определенной температуры (выше его более высокая критическая температура) и позволяя ему постепенно охлаждаться в воздух.

Цель закалки:

- Измельчает зерна.

- Снимает внутренние напряжения.

- Повышает прочность.

- Нормализованная сталь пригодна для использования в инженерных работах.

Изделие из мягкой стали помещают в чугунный ящик, содержащий мелкие кусочки древесного угля (углеродного материала).

Затем его нагревают примерно до 900–950⁰C и выдерживают в течение достаточного времени, чтобы уголь абсорбировался на необходимую глубину. Статья затем позволили медленно остыть внутри самого железного ящика.

Внешняя оболочка изделия перерабатывается в высокоуглеродистую сталь, содержащую около 0,8-1,2% углерода.

Цель науглероживания:

- Для получения износостойкой поверхности стальных изделий.

Подобно науглероживанию, азотирование представляет собой процесс термической обработки сплавов в присутствии аммиака при температуре около 550⁰C. азот (полученный диссоциацией аммиака) соединяется с поверхности сплава с образованием твердого нитрида.

Назначение азотирования:

- Для получения сверхтвердой поверхности

Для получения дополнительной информации и обучения по неразрушающему контролю, курсам по неразрушающему контролю, сварке курсы у нас есть наш учебный институт, открытый для всех, посетите нас на https://aqcinspection.com/training/. Для получения информации об услугах неразрушающего контроля и испытаниях материалов, услугах по контролю сварки посетите https://aqcinspection.com/non-destructive-testing/

.Термическая обработка: отпуск стальных сплавов | Специальная печь L&L

9 мартачт, 2020 г.

Отпуск — это процесс термической обработки, при котором стали (и другим металлам) придаются более полезные свойства, обычно включающие упрочнение материала. Когда сталь подвергается другим процессам термообработки, связанные с ними нагрев и быстрое охлаждение (закалка) могут сделать материал хрупким. Отпуск решает эту проблему, возвращая компоненту некоторую прочность, чтобы соответствовать увеличению твердости из-за предыдущей термообработки, такой как 9.0003 нитроцементация .

Наиболее распространенной сталью является сплав железа и углерода, но существуют и другие стальные сплавы, каждый из которых включает дополнительные легирующие элементы и обладает своими уникальными свойствами. Эти легирующие элементы включают хром (для нержавеющих сталей), марганец, никель, кремний, алюминий, кобальт, молибден и ванадий. В зависимости от конкретного стального сплава отпуск выполняется для достижения разных свойств и с использованием немного разных методов.

Атмосфера: Стальные сплавы закаляются либо в вакууме, либо в атмосфере инертного газа. Это служит для защиты стали от окисления.

Термическая обработка: При отпуске стальных сплавов они обрабатываются при температуре ниже температуры плавления стали: 2500°F (1371°C). Точная температура, при которой они обрабатываются, зависит от конкретного сплава. Одни сплавы достигают наибольшей прочности при температурах, близких к температуре плавления, другие — при более далеких от нее. Однако, как только этот пик пройден, сила обычно начинает снижаться.

Когда температура стали достигает температуры, она удерживается там в течение заданного времени. Опять же, время, в течение которого сталь выдерживается при температуре, зависит от типа стального сплава и желаемых свойств.

Закалка: Поскольку отпуск — это процесс, который устраняет хрупкость, связанную с быстрой закалкой, сталь обычно охлаждают с более медленной заранее заданной скоростью. Хотя нагрев и быстрая закалка могут увеличить твердость стали, она снижает прочность. Более медленное охлаждение позволит молекулам внутри металла перестроиться в более прочную структуру. Однако чрезвычайно длительное время охлаждения связано со спеканием, еще одним методом термообработки, улучшающим пластичность и электропроводность.

Хотя нагрев и быстрая закалка могут увеличить твердость стали, она снижает прочность. Более медленное охлаждение позволит молекулам внутри металла перестроиться в более прочную структуру. Однако чрезвычайно длительное время охлаждения связано со спеканием, еще одним методом термообработки, улучшающим пластичность и электропроводность.

Прочность и твердость: Закалка используется для того, чтобы стальные сплавы достигли идеального среднего уровня между прочностью и твердостью. Как упоминалось ранее, сталь можно упрочнить путем более ранней термообработки, но это также делает ее хрупкой. Отпуск сохраняет (или улучшает, в зависимости от легирующих элементов) твердость стали при одновременном снижении хрупкости.

Прочность материала относится к его способности выдерживать разрушение под нагрузкой. Более эластичные материалы обычно имеют более высокую прочность, но более низкую твердость. Это означает, что когда на них оказывается давление, они имеют тенденцию изгибаться, а не ломаться.

Твердость противоположна прочности, хотя эти два свойства до сих пор часто идут рука об руку в качестве желаемых свойств. Это относится к способности материала выдерживать деформацию под нагрузкой. Более жесткие материалы обычно имеют более высокую твердость, но меньшую прочность. Это означает, что они имеют тенденцию ломаться, а не сгибаться, когда на них оказывается давление.

В одних случаях лучше использовать материал с высокой прочностью, а в других — с высокой твердостью. Но есть много ситуаций, в которых идеально иметь и то, и другое.

Износостойкость: Поверхностный износ может поставить под угрозу как прочность, так и твердость материала, поэтому износостойкость является важным свойством. Хорошей новостью об износостойкости является то, что она обычно увеличивается с увеличением твердости. Поэтому, если ваш материал уже был закален в результате предварительной термообработки, он, вероятно, также обладает дополнительной износостойкостью. Однако, в зависимости от используемого стального сплава, износостойкость также может быть повышена в процессе отпуска.

Однако, в зависимости от используемого стального сплава, износостойкость также может быть повышена в процессе отпуска.

Детали из сплава закаленной стали используются в тех случаях, когда возникают высокие напряжения или существует постоянная угроза поверхностного износа. Это включает в себя высоконагруженное производственное оборудование, различные применения в автомобильной промышленности и такие детали, как ключи, шестерни, гайки и болты.

Производственные машины и зубчатые передачи, подвергающиеся высоким нагрузкам, часто используются в течение длительных периодов времени с постоянными и повторяющимися нагрузками. И из-за их постоянного движения они подвержены износу поверхности с большей скоростью, чем большинство других деталей. Причина, по которой эти детали должны быть закалены, заключается в том, что в противном случае они требовали бы замены слишком часто. Замена деталей не только стоит денег, но и приводит к дорогостоящим простоям.

Автомобильные детали, ключи, гайки и болты закалены по другой причине. Вместо того, чтобы быть проблемой чрезмерного износа (хотя это все еще может быть), основная причина закалки этих предметов заключается в повышении их эффективности. Если ваш ключ погнулся или сломался, когда вы пытались открыть дверь, это, очевидно, было бы проблемой. Гайки и болты, деформирующиеся или ломающиеся под давлением, могут не только вызвать разочарование, но и быть чрезвычайно опасными в зависимости от их применения. И точно так же автомобильные детали должны быть изготовлены так, чтобы они не поддавались внезапно силам, которым они подвергаются во время вождения.

Заключение Стальные сплавы — это виды стали, свойства которых улучшены за счет добавления других элементов, известных как легирующие элементы. В зависимости от элементов, легированных сталью, можно получить различные полезные свойства. Отпуск — это процесс термической обработки, который служит для дальнейшего улучшения полезных свойств таких сплавов, в частности, за счет повышения прочности.

Мелкозернистая структура означает лучшую прочность и пластичность.

Мелкозернистая структура означает лучшую прочность и пластичность. В сплавах на основе никеля алюминий (а также титан, ниобий и/или тантал) соединяется с никелем и образует Ni3Al. Эта фаза обычно называется «гамма-фазой» (γ’), а частицы обычно называют «выпавшей фазой».

В сплавах на основе никеля алюминий (а также титан, ниобий и/или тантал) соединяется с никелем и образует Ni3Al. Эта фаза обычно называется «гамма-фазой» (γ’), а частицы обычно называют «выпавшей фазой».

Это упрощает и сокращает процесс подачи, рецензирования и публикации статей.

Это упрощает и сокращает процесс подачи, рецензирования и публикации статей. на сайте журнала “Металловедение и термическая обработка металлов” заработала новая система управления, позволяющая авторам, редакторам, рецензентам, корректорам, верстальщикам и менеджерам журнала выполнять разнообразные редакционные функции непосредственно на сайте.

на сайте журнала “Металловедение и термическая обработка металлов” заработала новая система управления, позволяющая авторам, редакторам, рецензентам, корректорам, верстальщикам и менеджерам журнала выполнять разнообразные редакционные функции непосредственно на сайте.