Термическая обработка стали что такое: Термическая обработка металла: назначение и виды

alexxlab | 02.04.2023 | 0 | Разное

Термическая обработка деталей в СПб

Термическая обработка металлов – совокупность последовательных операций нагрева, выдержки и последующего охлаждения заготовок или готовых изделий по определенным режимам для изменения их структуры и предоставления им необходимых механических, физических, химических и прочих свойств. Термобработка обработка позволяет не только улучшить и изменить физико-химические свойства стали, но даже полностью изменить их. Мы предлагаем своим клиентам услуги по профессиональной термической обработки металлов и сплавов и последующую обработку в рамках производства полного цикла. Мы выполняем обработку любых марок сталей с выдержкой технических требований заказчика. |

Закалка металлов и сплавов.

В ходе данной операции металлу придается увеличенная износоустойчивость и твердость. Изделие или заготовка сначала нагреваются, а потом резко охлаждаются в жидкой среде (выбор среды зависит от обрабатываемого металла). Температура нагрева не превышает 1100 С°, а металл раскаляют очень медленно, чтобы избежать его деформации и потери свойств. Затем охлаждают в масле, если это простая сталь, или в воде, если это углеродная сталь. Благодаря данному процессу меняется микроструктура металла, повышая его характеристики.

Отжиг металла

Отжиг является операцией противоположной закалке. Его используют для уменьшения прочностных характеристик металла, чтобы облегчить последующую механическую обработку изделий. Также отжиг используется для устранения перенапряжения изделий, возникающих в процессе обработки. Для подобного размягчения металла его сначала равномерно прогревают, а затем дают медленно остыть.

Азотирование стали

Это процесс, изобретенный академиком Н.

Закалка ТВЧ

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Также данный способ является одним из самых экономичных и технологичных способов упрочнения поверхности изделий. Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки.

Отпуск металла

Данный способ отличается от закалки медленным охлаждением металла, что позволяет избежать образование игольчатых микростуктур. Он позволяет устранить перенапряжение структуры, повысить вязкость и прочность изделия. Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

Посредством термической обработки в широком диапазоне могут быть изменены свойства металлов и сплавов. Такая возможность повысить прочность изделий позволяет не только увеличить допускаемы напряжения, но и уменьшить размеры механизмов без потери характеристик. Также, с помощью термической обработки, можно уменьшить общую стоимость конечных механизмов, за счет использования более дешевых материалов, прошедших обработку.

Для оформления заказа воспользуйтесь формой, расположенной ниже.

Мы гарантируем соблюдение авторских прав заказчика.

Предоставленные нам контакты, чертежи и документация ни в коем случае не станет известна третьим лицам.

6 Термическая обработка стали

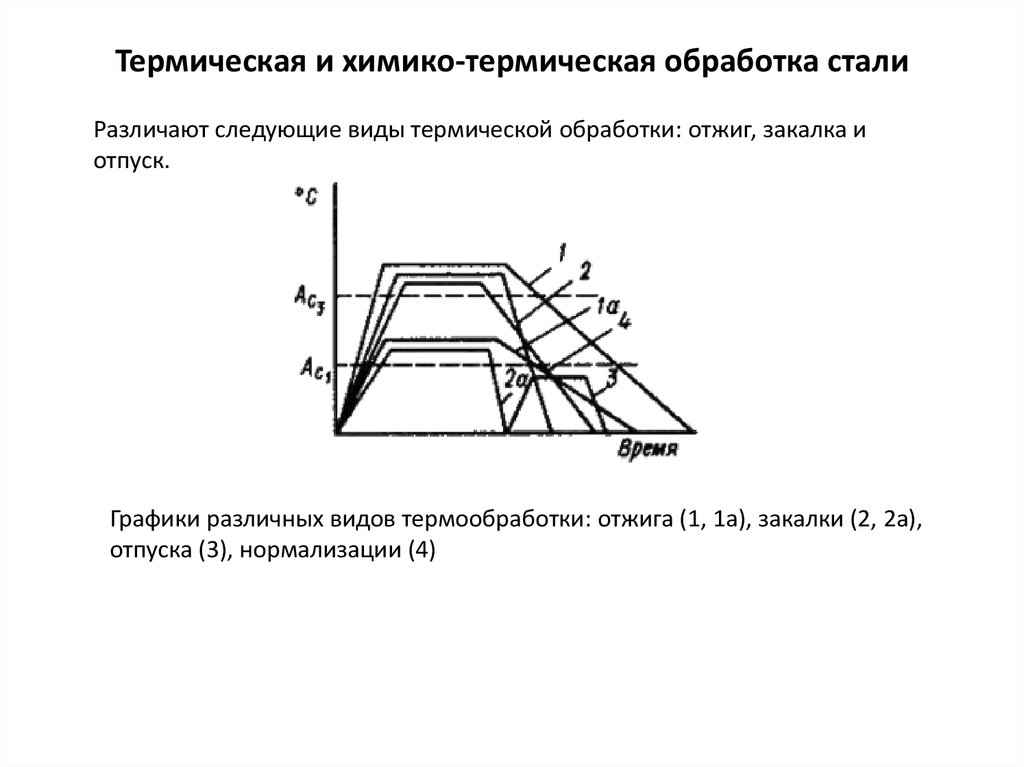

6 | Термическая обработка стали | Классификация видов термообработки стали. Виды термической обработки стали (отжиг, отпуск, закалка). |

Термическая

обработка (термообработка) стали—

процесс изменения структуры стали,

цветных металлов, сплавов при нагревании

и последующем охлаждении с определенной

скоростью. Термическая

обработка (термообработка) приводит к

существенным изменениям свойств стали,

цветных металлов, сплавов. Химический

состав металла не изменяется.

Термическая

обработка (термообработка) приводит к

существенным изменениям свойств стали,

цветных металлов, сплавов. Химический

состав металла не изменяется.

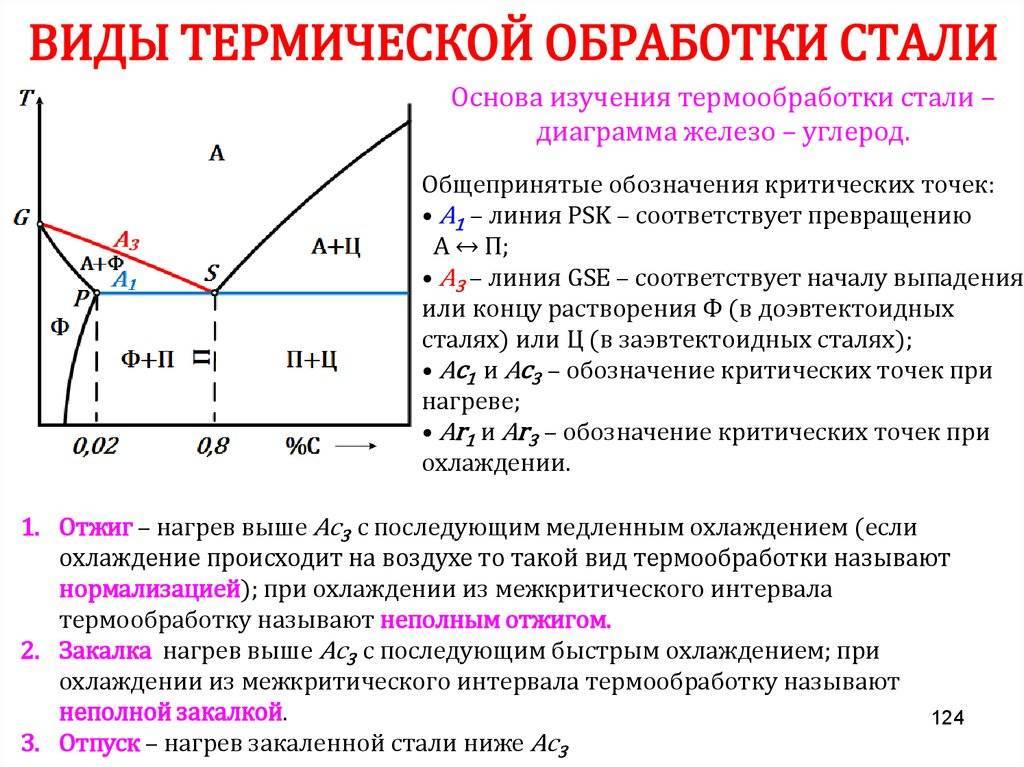

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск —

термическая обработка (термообработка)

стали, сплавов, проводимая после закалки

для уменьшения или снятия остаточных

напряжений в стали и сплавах, повышающая

вязкость, уменьшающая твердость и

хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочности.

Дисперсионное твердение ( старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Термическая обработка металлов разделяется на обработку черных металлов и цветных. Ниже пойдет речь конкретно об видах термической обработке стали. Также можете ознакомится с термической обработкой цветных металлов.

Обжигание —

нагревание стального изделия до

температуры 840—900 °С, выдержка при этой

температуре не меньше 2 ч и охлаждение

вместе с печью. Этот метод применяют

при изготовлении из закаленного изделия

другого или же когда предыдущий закал

был неудачный и инструмент нужно снова

закалить. Если закаливать необожженные

детали, то в них могут возникнуть трещины,

структура металла станет неоднородной,

что резко ухудшает качество изделия.

Нормализация – это нагревание стальных изделий к соответствующей температуре и охлаждению на воздухе.

Закаливание –

нагревание углеродных или некоторых

легированных сталей к определенной

температуре и быстрое ее охлаждение. В

результате этого изменяется кристаллическая

структура металла – он становится

твердее и более антикоррозийным.

Мало-углеродные стали с содержимым

углерода до 0,3 % не закаливаются. В

зависимости от марки сталь нагревают

до определенной температуре. Так, стали

У7, У7А нагревают до 770—790 °С; У8-У13А — до

760—780; Р9-Р18 К5-Ф2 – до 1235—1280 °С. При

нагревании выше этой температуры сталь

теряет свои свойства «Пережиг» —

непоправимый брак. Это также касается

отжига и отпускания.

Цвет. Температура, °С Темно-коричневый………. 530-580 Коричнево-красный ……..580-650 Темно-красный ……………650-730 Темно-вишневый …………730-770 Вишнево-красный ………..770-800 Светло-вишневый………. 800-830 Светло-красный …………830-900 Оранжевый ………………..900-1050 Темно-желтый …………..1050-1150 Светло-желтый ………….1150-1250 Светло-белый …………….1250-1350

Мелкие

изделия, для того чтоб не пережечь, лучше

нагревать на предварительно нагретой

металлической подставке (например,

штабе). Температура нагревания равно

температуре нагревания изделия. Быстрое

охлаждение приводит к твердому закалу,

вследствие чего могут возникнуть большие

внутренние напряжения и даже трещины.

Медленное охлаждение может не дать

нужного по твердости закала Охлаждающими

средами могут быть вода (обычной

температуры или нагретая до температуре

50-50 °С), водные растворы, масло и воздух.

Некоторые плоские детали

(ножи) из нержавеющий стали охлаждают

между двумя металлическими штабами.

Некоторые плоские детали

(ножи) из нержавеющий стали охлаждают

между двумя металлическими штабами.Отпускание — нагревание деталей к определенной температуре, выдерживанию при этой температуре и быстрое охлаждение. Его применяют после охлаждения детали в процессе закаливания, чтобы уменьшить хрупкость и частично твердость. Есть три вида отпускания: низкое, среднее и высокое соответственно в интервале температур до 350 °С, 350—500 и 500—680 °С. Наиболее распространенное низкое отпускание. Нагревание до 170 °С только снимает внутренние напряжения, но не изменяет твердости стали. Температуру нагревания при отпускании определяют специальным термометром, а если его нет, то за цветами побежалости, т.е. цветами окислительной пленки, которая возникает на зачищенной поверхности изделия во время нагревания:

Цвет.

Температура, °С

Светло-соломенный

……..200

Светло-желтый ……………225

Соломенно-желтый

……..240

Коричнево-желтый

………255

Красно-коричневый

……..265

Пурпурно-красный ………275

Фиолетовый

………………. .285

Синий …………………………295

Светло-синий

……………..315

Серый (морская вода) ….330

.285

Синий …………………………295

Светло-синий

……………..315

Серый (морская вода) ….330

После

появления желательного цвета в процессе

нагревания, деталь охлаждают. У

легированных сталей цвета побежалости

появляются при температурах на 12-17 °С

ниже от приведенных. Не имея достаточного

опыта, нагревать закаленные изделия

для отпускания лучше всего на

расплавленном свинце, олове, цинка (для

пружин) или в расплавленной смеси

(поровну) калиевой и натриевой селитры.

Это гарантирует быстрое и равномерное

нагревания и его постоянную температуру.

Можно отпускание соединить с охлаждением.

Для этого нагретый рабочий конец

инструмента погружают во время закаливания

на 20-25 мм в воду и держат, пока металл не

потемнеет. Потом инструмент вынимают

из воды, быстро очищают от охлажденной

части окалину напильником или куском

шлифовального круга. Как только появится,

нужен цвет побежалости, инструмент

погружают в воду сначала наполовину, а

потом полностью и держат до охлаждения.

Термическая обработка металлов для машинистов [Краткое руководство]

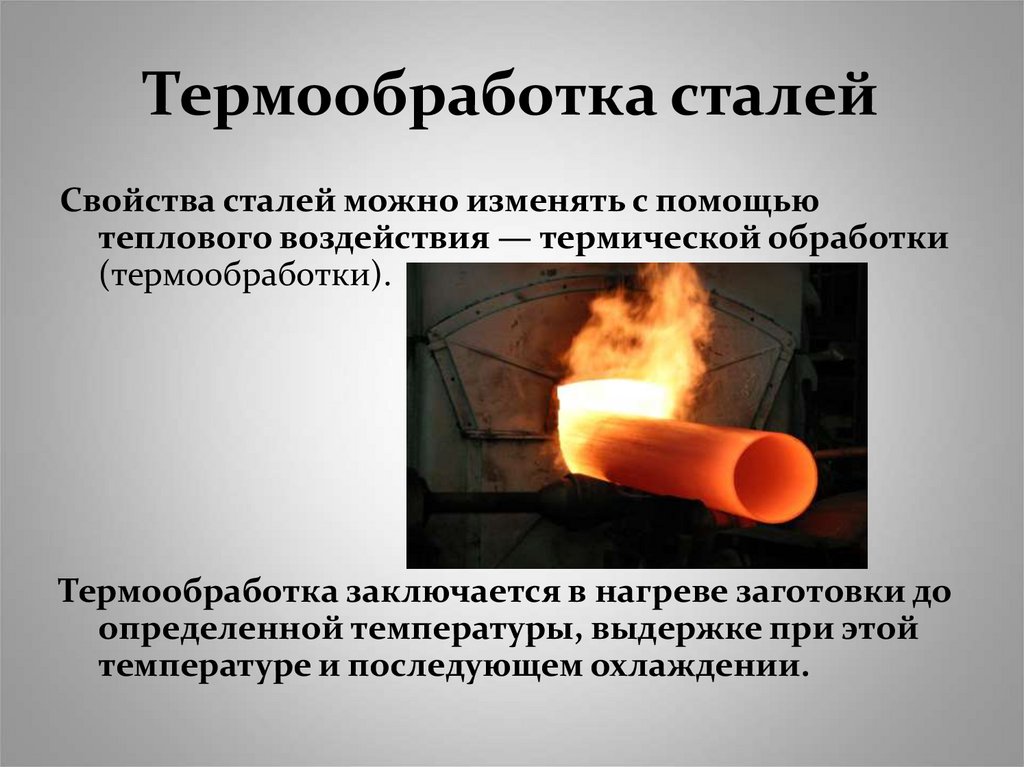

Что такое термическая обработка?

Термическая обработка Производственный процесс, в котором используется тепло для изменения механических свойств материала, например стали. Почти каждый металл, задействованный в производстве, проходит термическую обработку. Люди занимаются термической обработкой на протяжении тысячелетий.

Термическая обработка может смягчить, затвердеть, улучшить формуемость, повысить коррозионную стойкость, повысить стойкость к истиранию и сделать хрупкие материалы более жесткими.

Ичудов – собственная работа, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=6588690

Термически обработанные детали используются практически везде, где называют износостойкость и прочность для. Он популярен в автомобильной, аэрокосмической, компьютерной и тяжелой технике. Детали, особенно подверженные нагрузкам, такие как режущие инструменты, подшипники, шестерни, оси, крепежные детали, распределительные валы и коленчатые валы, зависят от термической обработки.

Хотя железо и сталь составляют подавляющее большинство (80%) термообработанных металлов, сплавы алюминия, меди, магния, никеля и титана также часто подвергаются термообработке.

Термическая обработка увеличивает стоимость металлических изделий примерно на 15 миллиардов долларов в год. Если вы машинист или инженер, разрабатывающий металлические изделия, вы обнаружите, что знание термической обработки необходимо. Общество термообработки ASM занимается продвижением термообработки.

Процессы термической обработки

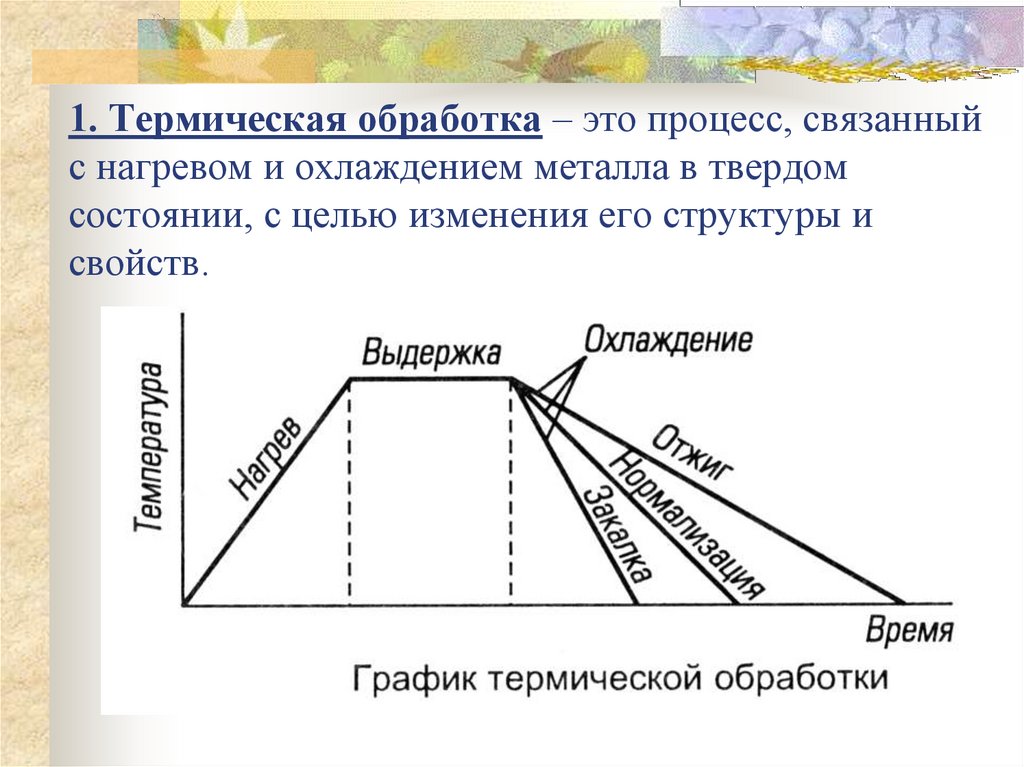

Термическая обработка включает 3 этапа:

- Нагрев

- Замачивание

- Процесс охлаждения

Нагрев

Нагрев является первой стадией процесса термообработки. Металл или сплав доводят до определенной температуры. Обычно это температура Критическая температура . Критическая температура также известна как температура нормализации.

Ключевыми точками трансформации температуры при термообработке являются:

- Температура нормализации: Аустенитная фаза – это место, где формируются другие структуры.

Большинство термообработок начинаются с нагрева стали до однородной аустенитной фазы при температуре 1500-1800°F.

Большинство термообработок начинаются с нагрева стали до однородной аустенитной фазы при температуре 1500-1800°F. - Верхняя критическая температура: это точка, ниже которой начинается образование цементита или феррита. Это происходит при охлаждении стали от температуры нормализации. Это происходит с 1333-1670F.

- Нижняя критическая температура: Это точка превращения аустенита в перлит. Аустенит не может существовать ниже более низкой критической температуры 1333°F.

Замачивание

Замачивание – это выдержка металла при заданной температуре в течение определенного периода времени, чтобы его структура могла полностью измениться. Чем больше масса материала, подвергаемого термообработке, тем дольше он будет пропитываться.

Охлаждение

Охлаждение является третьим и заключительным этапом термической обработки. Также изменяется структура материала. Охлаждение может быть достигнуто путем закалки (помещения материала в какую-либо жидкость с более низкой температурой, чтобы он быстро охладился) или оставления его на неподвижном воздухе для медленного охлаждения.

Типы термообработки

В этом разделе рассматриваются различные методы термообработки, которые могут применяться в определенных рецептах термообработки. Хороший цех термообработки может сделать все это, чтобы придать металлам желаемые свойства, указанные их конструкторами.

Давайте по очереди опишем каждый процесс термообработки:

Процесс отжига

Отжиг — это процесс термообработки, который изменяет физические, а иногда и химические свойства материала для повышения пластичности и улучшения обрабатываемости материала. Например, нередко сырье отжигают перед механической обработкой.

Для отжига поднимите материал выше температуры рекристаллизации на заданное время (время выдержки), а затем охладите. Скорость охлаждения будет зависеть от того, какой материал отжигается.

Например, черные металлы медленно охлаждаются до комнатной температуры посредством охлаждения неподвижным воздухом. Медь, серебро и латунь могут либо охлаждаться неподвижным воздухом, либо быстро охлаждаться в воде.

Далее мы можем выделить три стадии отжига:

- Восстановление: повышение температуры до температуры, достаточной для снятия внутренних напряжений.

- Рекристаллизация: повышайте температуру до тех пор, пока она не станет выше температуры рекристаллизации, но ниже точки плавления материала.

- Рост зерна: зерна будут развиваться по мере охлаждения материала с определенной скоростью. Это то, что делает материал более пригодным для обработки – менее твердым и менее хрупким.

Отжиг может потребоваться для устранения деформационного упрочнения. Если материалы слишком твердые, с ними трудно работать дальше, и они могут треснуть.

Отжиг также может снимать напряжения, возникающие при затвердевании сварных швов. И это может улучшить магнитные свойства и электропроводность.

Процесс закалки

Процесс упрочняющей термической обработки используется для придания материалам большей твердости (да!). Это делается путем нагревания материала до критической температуры, выдерживания этой температуры в течение 1 часа на дюйм толщины, а затем охлаждения со скоростью, которая позволяет материалу затвердевать до гораздо более прочной и жесткой структуры.

Закалка

Закалка – это процесс термической обработки, при котором материал быстро охлаждается.

Закалка в масле. Предоставлено Valvoline…

После того, как материал был нагрет, его можно закалить в воде или масле, чтобы он стал максимально твердым. Закаленные детали никогда не используются до тех пор, пока они не будут состарены, отпущены или сняты напряжения для дальнейшего улучшения и точной настройки их окончательных свойств. По крайней мере, закалка может вызвать множество внутренних напряжений, которые могут привести к деформации деталей.

Снятие напряжения

Детали, подвергнутые тяжелой формовке, механической обработке, резке или сварке, будут иметь внутренние напряжения. Внутреннее напряжение может привести к изгибу или деформации материала с течением времени. Термическая обработка может сделать эти детали свободными от напряжения путем нагревания (тепловая релаксация) и выдержки до тех пор, пока напряжение не будет снято.

Как правило, снятие напряжения производится путем нагревания детали примерно до 75°F ниже температуры трансформации. Удерживайте эту температуру в течение одного часа на дюйм толщины детали.

Термическая обработка деталей для снятия напряжений может потребоваться только для того, чтобы с самого начала обеспечить точную обработку деталей.

Нормализация

Нормализация аналогична отжигу, но отжиг проводится в печи, а при нормализации используется воздушное охлаждение. Для нормализации доведите материал до нужной температуры, дайте ему впитаться в течение 10-20 минут, затем дайте ему свободно остыть в неподвижном воздухе до комнатной температуры.

Нормализация выполняется для уточнения размера зерна материала. Это улучшает механические свойства простых углеродистых сталей. Нормализация повысит пластичность и ударную вязкость. Там, где это применимо, он предпочтительнее закалки и отпуска, потому что он проще и, следовательно, дешевле.

По сравнению с отжигом нормализация делает следующее:

- Более высокая скорость охлаждения

- Повышенная механическая прочность и твердость

- Лучшая обрабатываемость.

Отжиг делает материалы слишком мягкими для хорошего стружкодробления.

Отжиг делает материалы слишком мягкими для хорошего стружкодробления. - Меньшая пластичность, чем при отжиге.

- Дешевле, чем отжиг.

Мы можем нормализовать следующие материалы:

- Железные сплавы, такие как углеродистая сталь, нержавеющая сталь, чугун и т. д.

- Никелевые сплавы

- Медь

- Алюминий

- Латунь

Отпуск

Отпуск производится сразу после закалки. Стали почти никогда не используются в закаленном состоянии. Отпуск снимает напряжения, вызванные закалкой, снижает твердость до определенного диапазона и может улучшить множество других механических свойств.

Мы закаляем путем повторного нагрева при относительно низких температурах для тонкой настройки микроструктуры материала. Точная температура и время должны строго контролироваться в зависимости от материала.

Науглероживание и поверхностная закалка

В этом процессе термообработки поверхность становится более устойчивой к износу, при этом сердцевина детали остается нетронутой. Он работает путем диффузии углерода на поверхность стали, поэтому это процесс поверхностного упрочнения. Сердцевина станет значительно менее твердой.

Он работает путем диффузии углерода на поверхность стали, поэтому это процесс поверхностного упрочнения. Сердцевина станет значительно менее твердой.

Науглероживание и цементация обычно выполняются в печи путем введения газов, содержащих углерод. Это делается при контролируемой температуре и в течение времени, обеспечивающего надлежащее проникновение.

После науглероживания изделие подвергается либо медленному охлаждению, либо прямой закалке.

Цветная закалка винтовки…

Закалка — более старый термин, который чаще всего ассоциируется с огнестрельным оружием. Цвета от него могут быть красивым эффектом, который делает классическое огнестрельное оружие еще более желанным.

Дисперсионное упрочнение

Дисперсионное упрочнение или процесс дисперсионного твердения (также называемый старением) представляет собой процесс термической обработки, при котором вторая фаза, которая начинается в твердом растворе с основным металлом, осаждается из раствора вместе с металлом по мере его закалки, оставляя частицы этой фазы распределенными повсюду, чтобы вызвать сопротивление дислокациям скольжения.

Это достигается путем сначала нагревания металла до определенной температуры, при которой элементы, образующие частицы, растворимы, а затем его закалки, заключающей их в твердый раствор.

После процесса дисперсионного твердения требуется вторая термообработка для старения материала.

Заключение

Термическая обработка как производственный процесс может сделать детали намного более прочными и пригодными для выполнения поставленных задач. Это может сделать их намного легче работать во время производства. Выбор правильных процессов термообработки требует определенного опыта. Мы даем вам базовую терминологию и основу для того, что приемлемо. Вы должны быть в состоянии выбрать процессы термообработки на основе этого или, по крайней мере, понять разговор с цехом термообработки, чтобы правильно термообработать ваши детали.

С другой стороны, мы не предоставили достаточно подробностей для фактического выполнения производственных процессов термообработки. Методы термической обработки должны тщательно контролироваться, а заданная температура каждого шага и время должны точно регулироваться. Отопление и охлаждение требуют правильных условий. Простое знание правильных параметров для термообработанных материалов является сложной задачей. Большинство магазинов полагаются на внешний цех термообработки для надлежащего процесса термообработки, который удовлетворяет их потребности в термообработке.

Методы термической обработки должны тщательно контролироваться, а заданная температура каждого шага и время должны точно регулироваться. Отопление и охлаждение требуют правильных условий. Простое знание правильных параметров для термообработанных материалов является сложной задачей. Большинство магазинов полагаются на внешний цех термообработки для надлежащего процесса термообработки, который удовлетворяет их потребности в термообработке.

Термически обработанные металлы никуда не денутся.

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, включая:

Что такое термообработка? | Mid-South Metallurgical

Что такое термическая обработка? | Металлургия Среднего Юга | Мерфрисборо, ТеннессиТермическая обработка – это процесс нагревания или охлаждения металлов для изменения их физических или химических свойств без изменения размера и формы.

Целью термической обработки является создание термообработанной детали, достаточно прочной для выполнения специальной задачи. Шаги для достижения этих целей одинаковы для всех процессов термообработки:

‣ Термическая обработка до определенной температуры

‣ Поддержание этой температуры в течение определенного времени

‣ Охлаждение металла до комнатной температуры

ФАКТОРЫ ДЛЯ ТЕРМООБРАБОТКИ

Процессы термообработки различаются в зависимости от типа используемого металла и предполагаемой прочности обрабатываемой детали. Наиболее существенное влияние на результаты термической обработки оказывает температура печи. Для некоторых деталей требуется температура печи до 2375 ° F, в то время как для других требуются специальные процессы «термической обработки» при температуре 120 ° F ниже нуля.

Результаты термообработки иногда зависят от скорости нагрева, при этом некоторые процессы нагрева требуют быстрого или медленного нагрева. Неправильные методы термической обработки могут нарушить целостность нагретой детали, что может привести к тяжелым промышленным авариям.

ТЕРМООБРАБОТКА: ПРОЦЕДУРЫ ОХЛАЖДЕНИЯ

Скорость охлаждения от высокой температуры печи также является важной частью процесса термообработки. Если оставить термообработанную деталь в печи для охлаждения с контролируемой скоростью, это будет самая медленная скорость обычного охлаждения. Быстрое охлаждение обычно включает в себя определенный тип жидкости и известно как «закалка». Существует множество различных типов жидкостей, используемых при закалке, в том числе:

Каждая жидкость обеспечивает различную скорость охлаждения, поэтому важно использовать правильную закалочную жидкость для достижения надлежащих уровней охлаждения при термообработке, чтобы избежать растрескивания. Другие методы охлаждения включают принудительное охлаждение воздухом или газами, такими как азот.

Другие методы охлаждения включают принудительное охлаждение воздухом или газами, такими как азот.

ТЕРМООБРАБОТАННЫЕ МАТЕРИАЛЫ

Термической обработке обычно подвергаются стали, но также обычно обрабатываются сплавы меди и титана. Стали различаются по составу в зависимости от количества углерода или других сплавов, смешанных при формировании жидкой стали. «Обычные стали» в основном состоят из железа и углерода, тогда как «легированные стали» состоят из железа и углерода, а также одного или нескольких металлов. Количество углерода в любой стали определяет результирующую прочность, достигаемую в результате термообработки.

Общество автомобильных инженеров (SAE) и Американский институт черной металлургии (AISI) используют четырехзначную систему для классификации типов стали. Первые две цифры обозначают тип стали, а последние две цифры говорят о количестве углерода. Например, в SAE (или AISE) 1040 цифра 10 означает обычную углеродистую сталь, а цифра 40 описывает 40 «точек» углерода. Углеродные точки — это способ указать количество.

Углеродные точки — это способ указать количество.

Каждый тип стали имеет свое обозначение номера. Некоторые распространенные типы стали:

10 – простой углерод

11 – Свободная резка

31- Никель-хром

41- Хром-молибден

46 – никель-молибденовый

52 – Хром

61 – Хром-ванадий

86 – никель-хром-молибден

ТЕРМООБРАБОТАННАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ

«Инструментальные стали» — это стали специального назначения, обычно созданные для обработки других материалов.

Большинство термообработок начинаются с нагрева стали до однородной аустенитной фазы при температуре 1500-1800°F.

Большинство термообработок начинаются с нагрева стали до однородной аустенитной фазы при температуре 1500-1800°F. Отжиг делает материалы слишком мягкими для хорошего стружкодробления.

Отжиг делает материалы слишком мягкими для хорошего стружкодробления.