Термическая обработка стали это: Термическая обработка металла: назначение и виды

alexxlab | 23.04.2023 | 0 | Разное

Термическая обработка металлов: все, что вам нужно знать

- Остин Пэн

- 12 февраля 2021

- Категория: Блог

Пользователи металлов в обрабатывающей промышленности научились улучшать огромное количество металлов. В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионная обработка.

Существуют обширные методы улучшения металлов, один из которых включает термическая обработка металлов. Этот процесс может изменить ряд различных свойств, включая прочность, формуемость, эластичность, твердость, пластичность и обрабатываемость.

Как следует из темы этой статьи, эта статья посвящена всему, что вам нужно знать о термической обработке металлов.

Что такое термическая обработка металлов

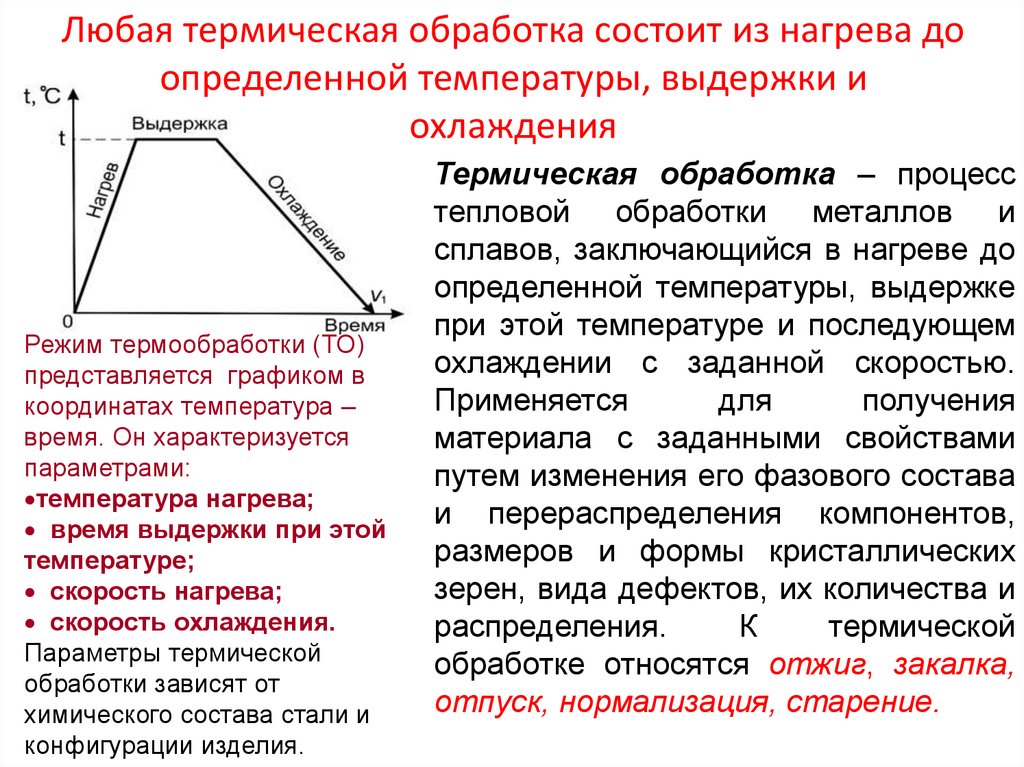

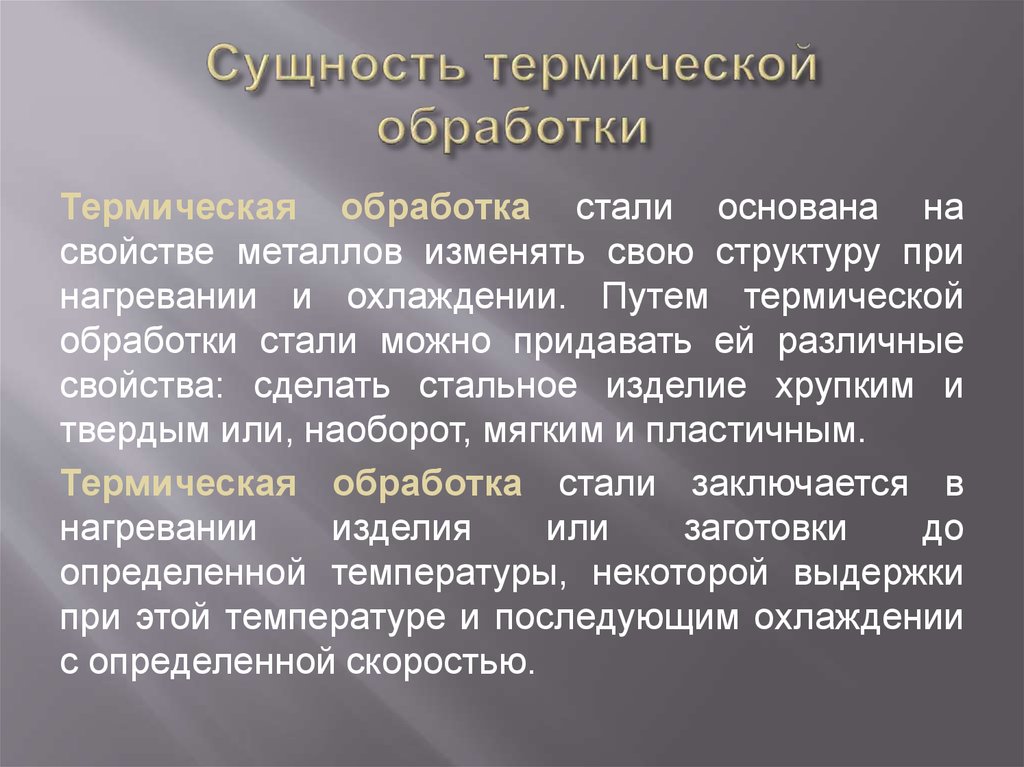

Термическая обработка — это общий процесс использования операций нагрева и охлаждения на различных поэтапных уровнях для изменения физических свойств металлов (микроструктуры), таких как сталь, алюминий и многие другие.

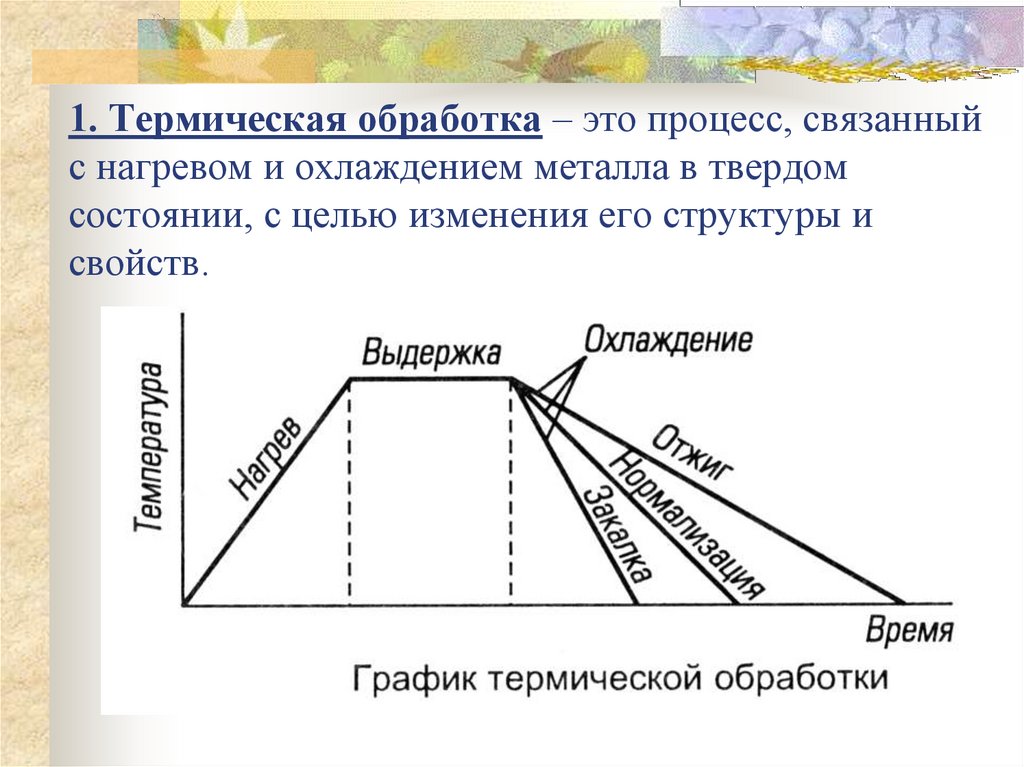

Существует множество разновидностей процессов термической обработки, среди которых поверхностная закалка, отжиг, отпуск, обезуглероживание, нормализация, поверхностная закалка, старение, закалка и многое другое. Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Преимущества термической обработки металлов

В мире производства обычно используется термическая обработка металлов, и это точно контролируемый процесс нагрева и охлаждения. Термическая обработка делает металл не только более твердым, но и более мягким. Размягчение позволяет использовать металлы для рабочих операций, таких как холодная ковка, механическая обработка, глубокая вытяжка и многие другие. Термическая обработка металла выгодна и включает в себя следующее:

- Улучшение обрабатываемости или обрабатываемости:

Термическая обработка помогает улучшить технологичность металла. Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

- Улучшение долговечности и износостойкости

Существует несколько процессов термообработки. Некоторые из этих процессов можно использовать для повышения износостойкости путем упрочнения соответствующих металлов. Такие металлы, как титан, сталь, инконель и некоторые сплавы меди, могут быть закалены либо на поверхности (цементация), либо насквозь (сквозная закалка). Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Локальная закалка может быть выполнена либо индукцией, либо пламенем. Это также может помочь укрепить определенную часть, оставив остальную часть материала нетронутой или неизменной. Наконец, азотирование используется для упрочнения поверхности детали при низких температурах для уменьшения деформации.

- Улучшение прочности и прочности

Прочность и вязкость являются компромиссом, так как увеличение прочности, измеряемой твердостью, может помочь снизить ударную вязкость и вызвать хрупкость. Следовательно, термическая обработка может влиять на предел прочности при растяжении, предел текучести и вязкость разрушения. Посредством закалки или поверхностной закалки можно повысить прочность материала. Тем не менее, материал необходимо будет вытянуть или закалить, чтобы уменьшить хрупкость. Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

- Улучшение магнитных свойств

Многие металлы, в том числе 316 или 1008, имеют тенденцию приобретать магнетизм, который измеряется как магнитная проницаемость. В основном это достигается, когда рассматриваемые материалы упрочняются с использованием методов, включая механическую обработку, штамповку, формование и гибку. Помимо приобретения магнетизма, существует особый тип процесса отжига, который помогает уменьшить магнитную проницаемость. Это важно сделать, если деталь имеет применение в электронной среде.

Какие металлы можно подвергать термической обработке?

В мире термообработки черные металлы составляют большую часть термообработанных материалов. Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Термическая обработка алюминия

Термическая обработка алюминия помогает укрепить и упрочнить определенный набор сплавов алюминия. Сюда входят деформируемые и литейные сплавы, способные к дисперсионному твердению. Эти дисперсионно-твердеющие сплавы алюминия включают марки 2XXX, 6XXX, 7XXX и 8XXX. Отжиг также может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичная термическая обработка алюминия включает отжиг, естественное и искусственное старение, гомогенизацию и термообработку на твердый раствор. Хотя термическая обработка алюминия отличается от других металлов, таких как сталь, температура его печи может варьироваться от 240 до 1000°С. oF в зависимости от конкретного используемого процесса.

oF в зависимости от конкретного используемого процесса.

Термическая обработка стали

Как было сказано ранее, наиболее термообработанным черным металлом является сталь. Регулировка содержания углерода в стали является простейшей термической обработкой стали. Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Кроме того, увеличение скорости охлаждения перлитной стали (0.77 % углерода) примерно до 200oC в минуту создает DPH около 300, а охлаждение – 400.oC в минуту повышает DPH примерно до 400. Повышение твердости связано с образованием более тонкой микроструктуры перлита и феррита, которую можно получить при медленном охлаждении на воздухе.

Как правило, обычно используемые процессы термической обработки стали включают отжиг, закалку, отпуск, борирование, науглероживание, цементацию, азотирование, обезуглероживание, цианирование и многое другое. Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Термическая обработка нержавеющей стали

Еще одним термообрабатываемым металлом является нержавеющая сталь. Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Термическая обработка нержавеющей стали в основном проводится в контролируемых условиях, чтобы предотвратить обезуглероживание, науглероживание и образование накипи на поверхности нержавеющей стали. Обычно используемые методы термической обработки нержавеющей стали включают отжиг (закалочный отжиг, технологический отжиг и стабилизирующий отжиг), закалку, снятие напряжений и многое другое.

Термическая обработка титана

Титан и его сплавы подвергаются термической обработке для снижения остаточных напряжений, возникающих при изготовлении (снятие напряжения). Кроме того, это приводит к оптимальному сочетанию размерной стабильности и обрабатываемости (отжиг). Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

- В то время как альфа- и почти альфа-сплавы титана могут быть сняты с напряжения и отожжены, высокая прочность не может быть достигнута никаким типом термообработки.

- Коммерческие бета-сплавы считаются метастабильными бета-титановыми сплавами. При воздействии выбранных высоких температур оставшаяся бета-фаза разлагается и происходит упрочнение материала. Для получения бета-сплавов можно комбинировать старение и обработку для снятия напряжений, в то время как отжиг и обработка на твердый раствор могут быть идентичными операциями.

- Как следует из названия, сплавы альфа-бета представляют собой двухфазные сплавы, содержащие как альфа-, так и бета-фазы. Они кажутся наиболее универсальными и наиболее распространенными из трех разновидностей сплавов титана.

Термическая обработка меди

Медь как металл имеет приятный цвет, но наиболее важными характеристиками меди являются ее высокая тепло- и электропроводность, прочность, обрабатываемость, хорошая коррозионная стойкость, немагнитность и простота изготовления. Конечные продукты производства меди обычно называют продуктами литейного и прокатного производства. Они могут включать кабель и проволоку, полосу, прут, трубу, литье, профили из порошковой металлургии, листы, плиты, стержни, поковки и многое другое. Эти вышеупомянутые продукты производятся с использованием меди и ее сплавов и могут подвергаться термообработке для самых разных целей.

Наиболее часто используемые методы термической обработки меди включают гомогенизацию, снятие напряжений, отжиг, дисперсионное твердение и многие другие.

Общие методы термообработки

Отжиг — это метод термической обработки, который заключается в нагревании металла до определенной температуры, а затем в медленном охлаждении того же металла, при котором образуется улучшенная микроструктура. Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Это полезно для снятия напряжений в металле, возникающих в результате предшествующих процессов холодной обработки давлением. При рекристаллизации возникшая пластическая деформация снимается, когда температура металла пересекает верхнюю критическую температуру.

Используя этот метод термической обработки, детали, подлежащие термической обработке, могут подвергаться самым разнообразным методам. Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

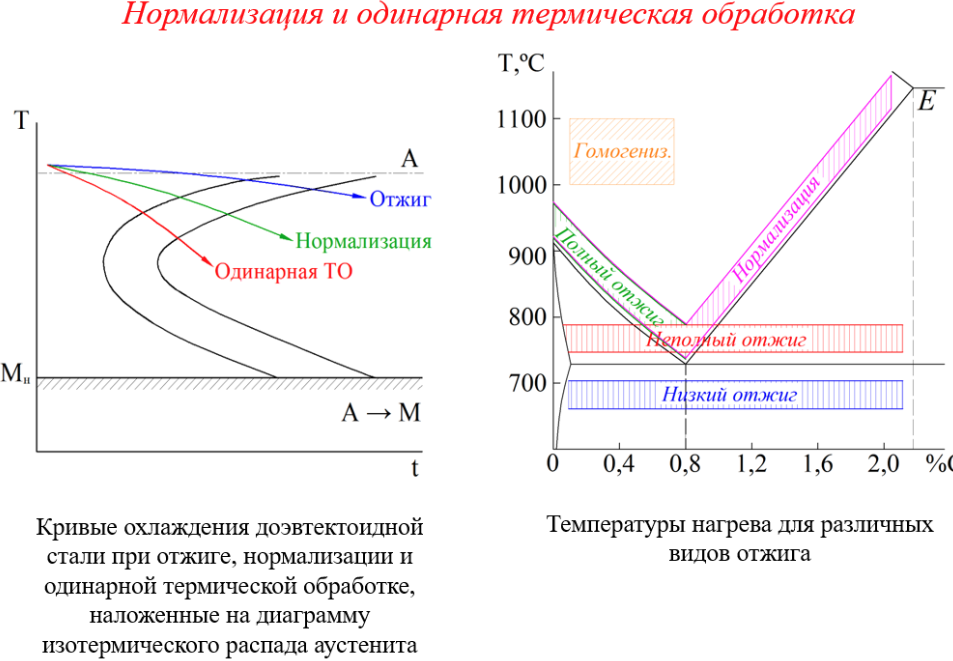

Черные сплавы могут подвергаться либо процессу отжига, либо полному отжигу. В этом случае процесс отжига включает более высокую скорость охлаждения вплоть до нормализации включительно для получения однородной микроструктуры. С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

Цветные металлы в основном подвергаются самым разнообразным методам отжига. Это включает в себя частичный отжиг, полный отжиг, рекристаллизационный отжиг и окончательный отжиг.

Нормализация

Метод нормализующей термической обработки применяют, когда требуется снять внутренние напряжения. Это напряжение может быть вызвано такими процессами, как литье, сварка или закалка. Этот процесс требует нагрева металлических деталей до температуры 40oC выше его верхней критической температуры.

Другая польза нормализации заключается в обеспечении однородности размера и состава при создании сплава. Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Этот метод выгоден, потому что он производит мартенсит, перлит и даже бейнит. Это дает более твердую и прочную сталь, чем отожженная сталь. Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

Снятие стресса

Когда некоторые детали подвергаются процессам, включая формование, прокатку, правку или механическую обработку, в детали остается определенное внутреннее напряжение. Чтобы снять это внутреннее напряжение, используется метод термообработки для снятия напряжения.

Метод термообработки для снятия напряжения используется для уменьшения или устранения напряжений, которые возникли в детали из-за предшествующих технических действий, выполненных с такими деталями. В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

Техника термообработки для снятия напряжения используется на таких предметах, как котлы, воздушные резервуары, сосуды под давлением и многое другое.

старение

Старение также известно как дисперсионное твердение. Этот метод термообработки в основном известен своим применением для повышения предела текучести ковких металлов. Механизм действия этого метода создает однородно диспергированные частицы в зернистой структуре металла, что приводит к изменению свойств.

После технологии термической обработки, достигающей высоких температур, следует дисперсионное твердение. Старение, с другой стороны, только повышает температуру до оптимального уровня и быстро снова снижает ее.

В то время как некоторые металлы стареют естественным образом (при комнатной температуре), другие стареют искусственно — по сути, при повышенных температурах. Естественно стареющие металлы очень легко хранить при более низких температурах. Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

гашение

Закалка или закалка включает в себя нагрев деталей выше их верхней критической температуры и быстрый возврат температуры такой детали до комнатной температуры. Возвращение к комнатной температуре осуществляется путем помещения горячего металла в масло, рассол, растворенный в воде полимер или другую подходящую жидкость для полного затвердевания конструкции. Этот процесс осуществляется в быстром состоянии. Закалка производится как для черных, так и для цветных сплавов. В то время как цветные металлы производят более мягкие детали, чем обычные, сплавы черных металлов производят более твердые детали.

Закалочная твердость желаемой детали зависит от используемого метода закалки и химического состава металла. Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

упрочнение

В области термической обработки закалка является наиболее распространенным методом, используемым для повышения твердости деталей. В некоторых ситуациях закаливается только поверхность этих деталей.

Для этого требуемую для термической обработки деталь закаливают термообработкой до заданной температуры, затем быстро охлаждают путем помещения в охлаждающую среду. Используемая охлаждающая среда включает, помимо прочего, рассол, воду или масло. Конечный продукт термической обработки закалкой повысит прочность и твердость, однако одновременно возрастет и хрупкость материала.

Одним из видов процесса закалки является поверхностная закалка, при которой только металлические детали обладают твердостью внешнего слоя. Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

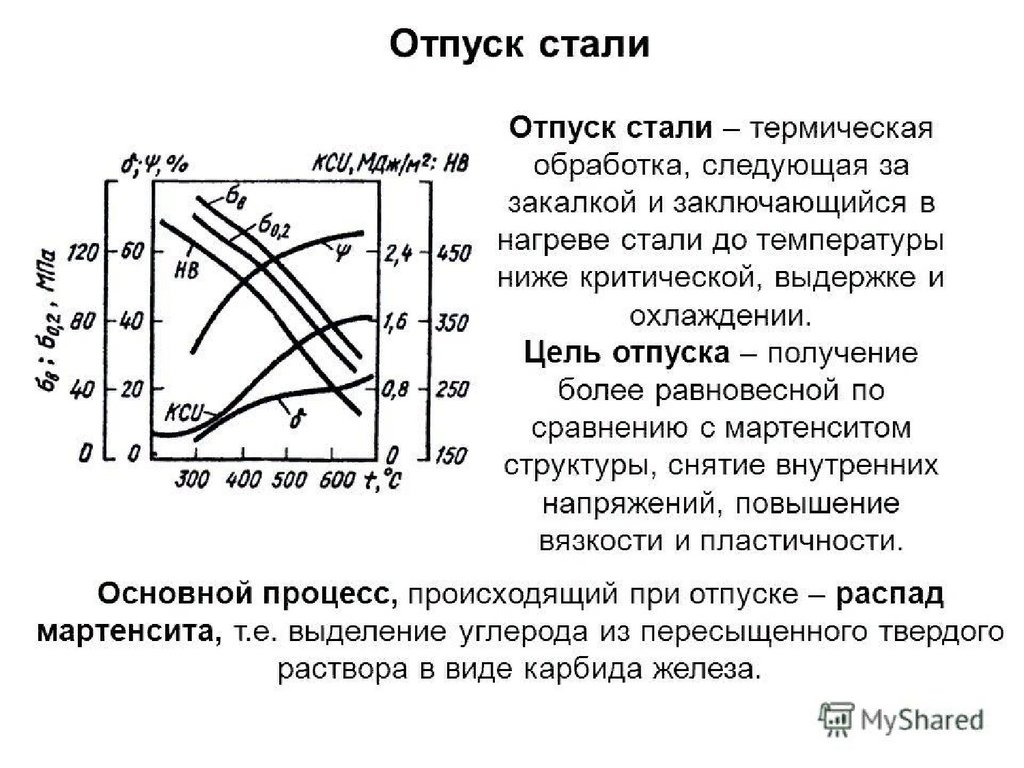

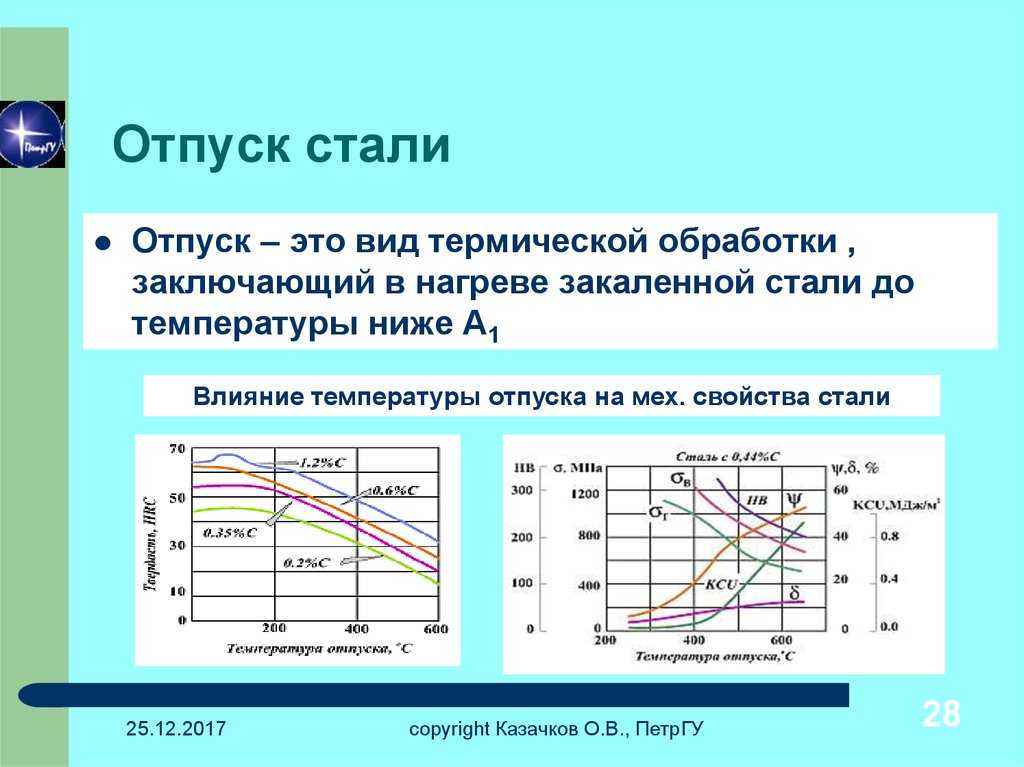

Отпуск — это метод термической обработки, используемый для повышения устойчивости сплавов на основе железа, таких как сталь. Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Другой подход к этому — покупка закаленных деталей или их закалка перед обработкой. В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

обезуглероживание

Обезуглероживание включает удаление углерода с поверхности желаемых деталей либо в процессе нормального старения окисления, либо путем нагревания. Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Содержание углерода в металле влияет на твердость металла. В процессе обезуглероживания углерод диффундирует с поверхности металла, что приводит к его ослаблению. Хотя этот процесс снижает прочность металла, он также увеличивает деформацию сдвига ниже поверхности металла. Это также снижает сопротивление усталости, в то время как скорость износа и рост трещин увеличиваются.

Общий процесс термообработки

В производственных помещениях используются самые разные методы термообработки. Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

- Отопление

- Замачивание

- Охлаждение

Отопление

В большинстве процессов термообработки нагрев является первым этапом. Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Например, механическую смесь можно сравнить с бетоном точно так же, как песок и гравий удерживаются вместе цементом в одно целое. Точно так же в механической смеси элементы и соединения видны и удерживаются вместе матрицей неблагородных металлов.

Твердым раствором называют раствор, в котором два или более металлов поглощаются другим, образуя единое целое. Поэтому, когда сплав находится в виде твердого раствора, элемент и соединения, из которых состоит деталь, поглощаются друг другом.

При комнатной температуре металл в своей механической смеси переходит в частичный раствор или в твердый раствор при нагревании. Во время этого процесса химические свойства и состав изделия могут изменяться по размеру зерна и структуре. Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Замачивание

Этот этап также рассматривается как этап выдержки, металл, подвергающийся термообработке, выдерживается при необходимой температуре. Металл должен оставаться при этой температуре до тех пор, пока тепло не будет равномерно распределено, что называется выдержкой. Продолжительность времени, которое он проведет при этой температуре, зависит от требований. Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Охлаждение

После того, как деталь была пропитана должным образом, следующим шагом будет ее охлаждение. При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Следовательно, можно изготовить широкий спектр металлов, чтобы они соответствовали определенным структурам, чтобы повысить их ударную вязкость, твердость, прочность на растяжение, пластичность и многое другое.

Необходимое оборудование для термической обработки

Для получения успешного процесса термообработки требуется тщательный контроль над всеми факторами, влияющими на нагрев и охлаждение детали. Этот контроль возможен только при наличии надлежащего оборудования, которое соответствует требованиям проекта. Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Кроме того, атмосферные условия внутри печи могут влиять на состояние деталей, подлежащих термообработке. Кроме того, закалочная среда и закалочное оборудование должны подбираться в соответствии с используемым материалом и процессом термообработки. Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

- Печь периодического действия: состоит из изолированных камер с системой нагрева, стальным кожухом и доступом к камере.

- Колпаковая печь: состоит из съемных крышек, называемых колпаковами, которые можно опускать над загрузкой и подом с помощью крана.

- Коробчатые печи: большинство из них были модернизированы до полунепрерывных печей периодического действия с функциями, включающими камеры медленного охлаждения и встроенные закалочные ванны.

- Печь с выдвижным подом: также считается печью с выдвижным подом, которая представляет собой чрезвычайно большую печь периодического действия с подвижной изолированной тележкой, которую можно перемещать в печь и из печи.

- Печь элеваторного типа: под и тележка подкатываются под печь, в отличие от печи с тележкой.

- Печь с кипящим слоем: состоит из цилиндрической реторты, изготовленной из жаропрочного сплава.

- Шахтная печь: печь строится в яме и доходит до уровня пола или немного выше

- Печь для соляных ванн: для термической обработки используются различные соли.

Вопросы и Ответы

Заключение

В заключение, термическая обработка — это способ использования методов контролируемого нагрева и охлаждения для изменения физических свойств металлов с целью их улучшения. В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термическая обработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

Термическая обработка стали – Статьи

Использование изделий из стали и цветных металлов — неотъемлемая часть повседневной жизни. В промышленных масштабах организация производственного процесса также невозможна без использования предметов из стали. Каждый отдельный вид такого изделия согласно назначению должен иметь свои качественные характеристики: плотность, твердость, эластичность и прочие, в соответствии с требованиями. Придать металлу именно те характеристики, которые необходимы, возможно посредством термообработки.

Термическая обработка стали — это процесс, при котором изменяется молекулярное строение металла с помощью нагревания до определенных температур, после чего металл подвергается медленному или быстрому охлаждению. В результате такой обработки существенно изменяются свойства стали, но химический состав остается прежним.

В зависимости от количества операций, проведенных для термической обработки стали, она бывает: простая (один процесс, состоящий из обязательных этапов – нагрева, выдержки и охлаждения) и сложная (несколько операций).

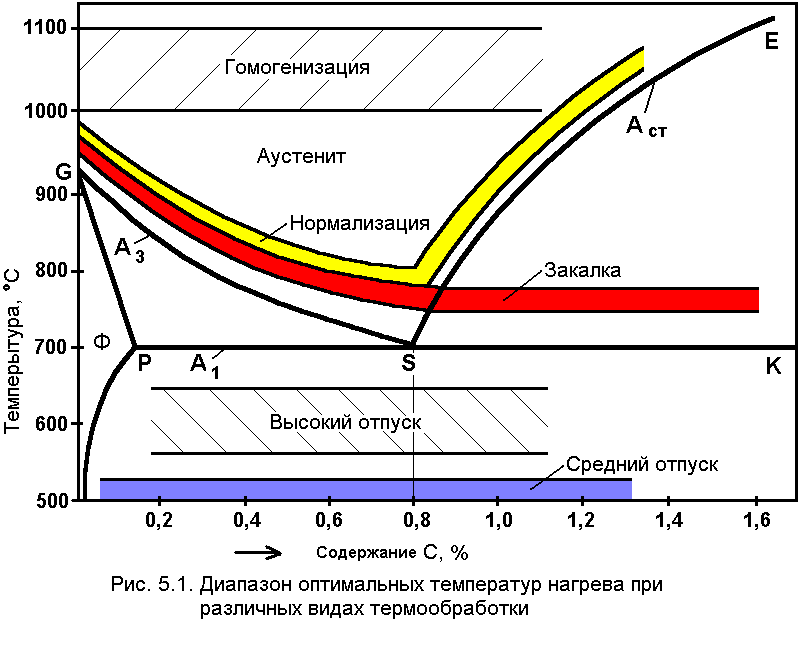

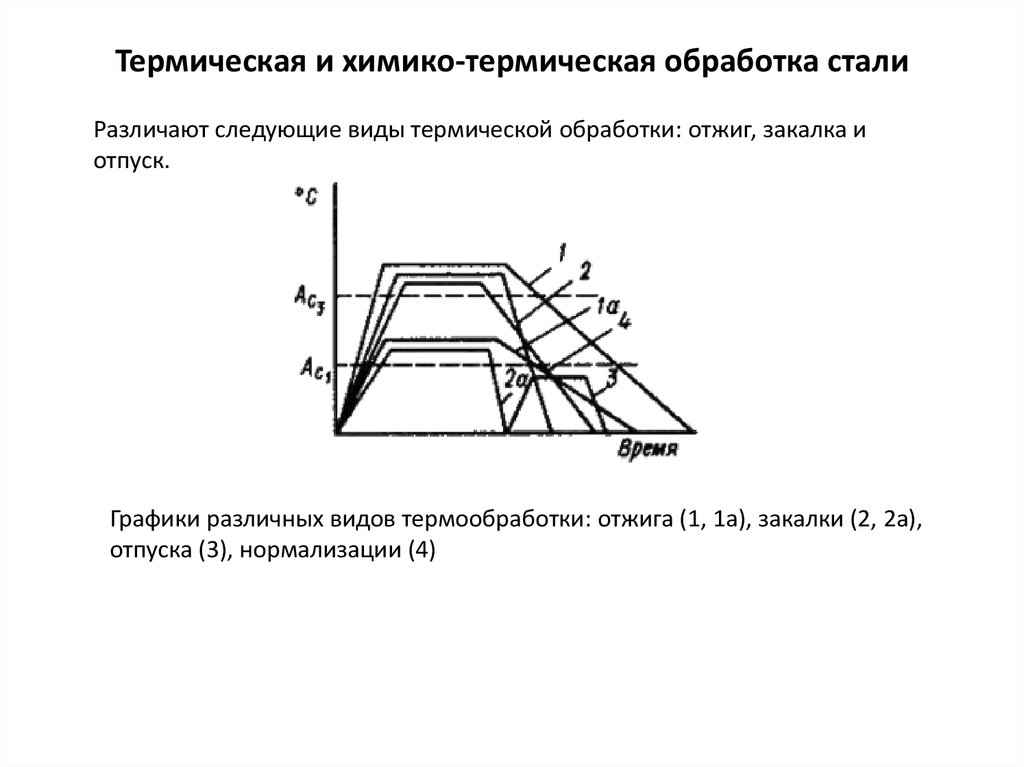

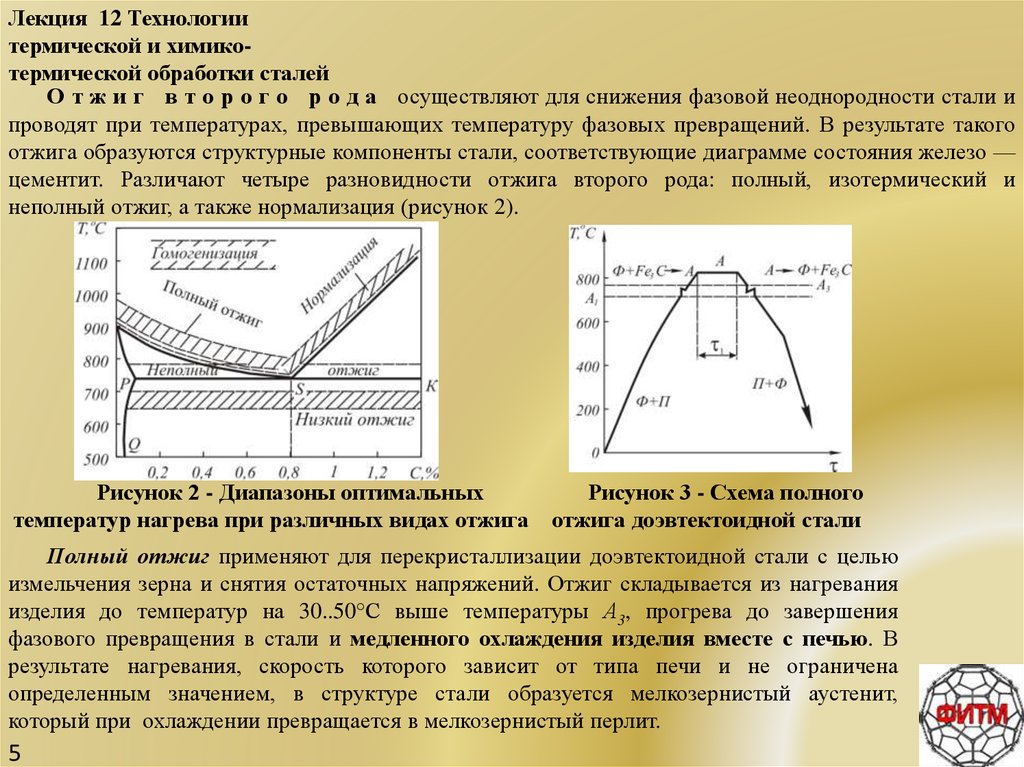

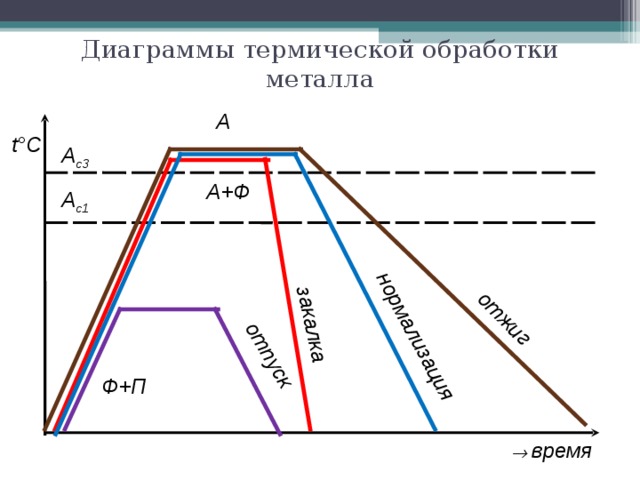

- Отжиг — вид термообработки, нагрев при котором осуществляется посредством высоких температурных режимов (уровень преобразования выше фазового), с обязательной выдержкой. После чего сталь подвергается охлаждению. Этот процесс происходит медленно, не вынимая сталь из печи. Бывает полный отжиг (при полной перекристаллизации) и неполный (при частичной перекристаллизации). Этот вид термической обработки применяется для снижения твердости металла, снятия напряжения и улучшения обработки стали резанием. Это возможно, благодаря повышению пластичности и вязкости.

- Нормализация — процесс идентичный отжигу, с отличием — охлаждение происходит на открытом воздухе. Такой вид термообработки приводит к меньшей эластичности, чем при отжиге.

- Закалка повышает такие свойства, как твердость и прочность, снижая вязкость металла, чем придает хрупкость конечному изделию. При закалке сталь нагревается до температур, при выдержке которых происходит завершение фазовых превращений.

Процесс охлаждения должен быть быстрым в воде, масле или других специальных жидкостях.

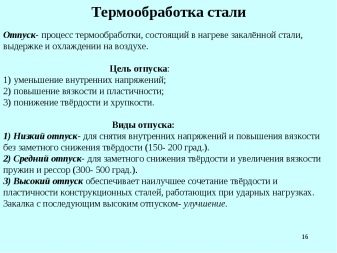

Процесс охлаждения должен быть быстрым в воде, масле или других специальных жидкостях. - Отпуск — вид термической обработки стали после закалки для перехода к более равновесному состоянию и снижению хрупкости. Происходит при более низких температурах, чем закалка, медленно охлаждается на воздухе. В зависимости от температурных режимов делится на низкий (150–250°С), средний (300-450°С), высокий (500-700°С).

- Старение — предполагает продолжительную выдержку стали после закалки при определенном температурном режиме. Применяется для жаропрочных сталей при стабилизации размеров, снятия напряжения при обработке.

Виды термической обработки стали влияют на температуру проведения работ. Режим термической обработки стали зависит и от марки металла согласно ГОСТ.

Назначение термической обработки стали — снятие реактивных напряжений, придание металлу необходимых технических и механических свойств. Зависит от типа конструкции и условий ее последующей эксплуатации. Назначение термической обработки может быть первичное и вторичное. Первичное – подготавливает к механической обработке и окончательной термической. Вторичная же обработка придает сплаву конечную структуру и физико-химические характеристики.

Назначение термической обработки может быть первичное и вторичное. Первичное – подготавливает к механической обработке и окончательной термической. Вторичная же обработка придает сплаву конечную структуру и физико-химические характеристики.

Процесс термической обработки стали: отжиг, нормализация

Обычный процесс термической обработки стали, такой как ножи, включает закалку, отпуск, отжиг, нормализацию и цементацию. Термическая обработка – это процесс, при котором свойства металлов изменяются до желаемых. Сегодня вы познакомитесь с процессом термической обработки стали и термической обработкой ножей.

Подробнее: 3 этапа термообработки

Содержание

- 1 Процесс термической обработки стали

- 1.1 Закалка:

- 1.2 Отжиг:

- 1.3 Нормализация:

- 1.4 Отпуск:

- 1.5 Закалка:

- 1.5. :

- 1.6 Пожалуйста, поделитесь!

Термическая обработка стали включает закалку, отжиг, нормализацию, отпуск и цементацию.

Закалка:

Закалка осуществляется путем нагревания металла до необходимой температуры и последующего быстрого охлаждения в среде закалки, такой как масло или вода. Закалка производится для повышения твердости и прочности металла, что достигается быстрым охлаждением. Металл становится хрупким после быстрого охлаждения.

Отжиг:Сталь отжигают, нагревая ее до определенной температуры и затем медленно охлаждая до комнатной температуры. Это помогает снять внутренние напряжения металлов, сделать их более пластичными и улучшить их зернистую структуру. Во время процесса охлаждения металл покрывается сводами, образующимися при нагреве, или при нагреве в печи ожидается, что он отключит его, оставив металл внутри, позволяя печи и металлу медленно охлаждаться вместе.

Подробнее: Термическая обработка алюминия и алюминиевых сплавов

Я полагал, что вы можете ясно увидеть разницу между двумя процессами, оба подвергаются нагреву, но их процесс охлаждения различается. В случае закалки это делается для повышения твердости металлов, а отжиг – для размягчения металлов.

В случае закалки это делается для повышения твердости металлов, а отжиг – для размягчения металлов.

Нормализация выполняется на черном металле, который подвергается ковке, механической обработке или сварке, чтобы снять внутренние напряжения и сделать его более твердым и прочным. Это делается путем нагревания стали или сплавов до определенной температуры, выдержки до равномерного нагрева, а затем охлаждения на открытом воздухе. Этот метод помогает обеспечить однородность их размера и состава. Температура, применяемая при нормализации, выше, чем при закалке и отжиге, так как придает металлу максимальную ударную вязкость и устойчивость к внешним воздействиям.

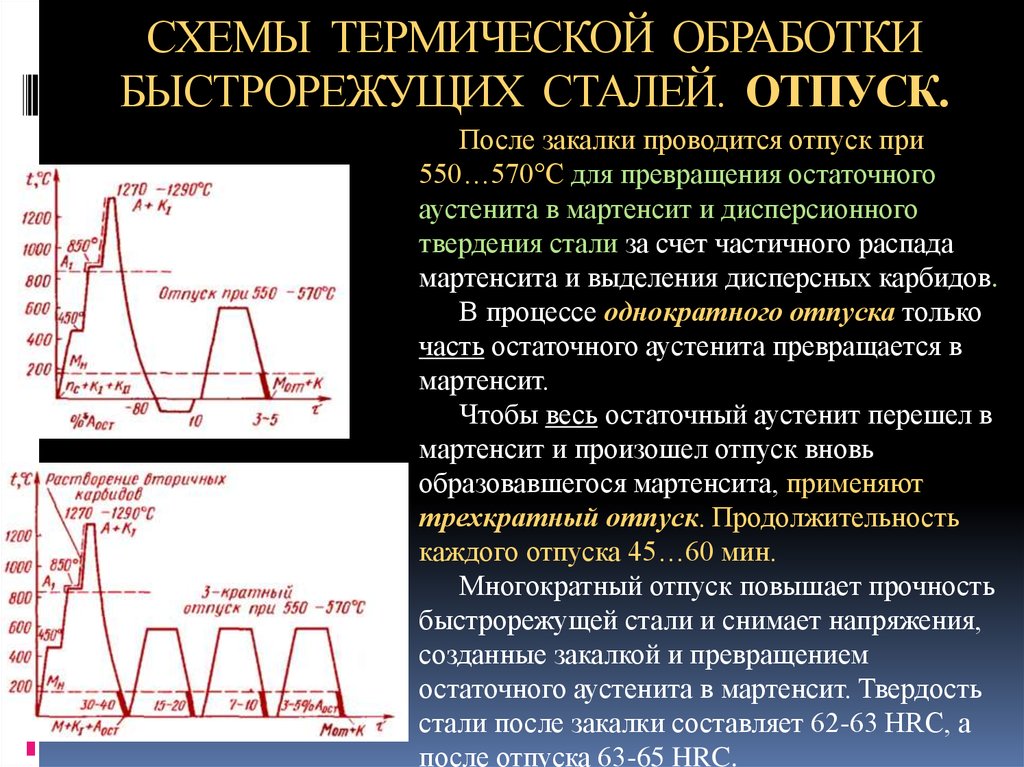

Отпуск: Поскольку свойства стали слишком хрупкие и очень твердые, чтобы ее можно было использовать для большинства изделий, отпуск проводится для уменьшения внутренних напряжений и хрупкости, а также для повышения ударной вязкости стали. Это достигается путем нагрева стали ниже нижней критической температуры, обычно от 400 до 1105 градусов по Фаренгейту или от 205 до 595 градусов по Цельсию в зависимости от требуемого результата, а при более высоких температурах обычно от 1300 градусов по Фаренгейту или 700 градусов по Цельсию в зависимости от сплава и области применения. Высокая температура помогает повысить уровень пластичности, но теряет некоторую прочность. При этой термообработке подвергаемое тепло меньше, чем при закалке, а охлаждение осуществляется на воздухе. Скорость охлаждения определяет, будет ли производиться мягкий или твердый металл. Быстрорежущую сталь получают в результате термической обработки под давлением.

Высокая температура помогает повысить уровень пластичности, но теряет некоторую прочность. При этой термообработке подвергаемое тепло меньше, чем при закалке, а охлаждение осуществляется на воздухе. Скорость охлаждения определяет, будет ли производиться мягкий или твердый металл. Быстрорежущую сталь получают в результате термической обработки под давлением.

Подробнее: Термическая обработка металлов: определение, назначение, преимущества и недостатки

Цементация:

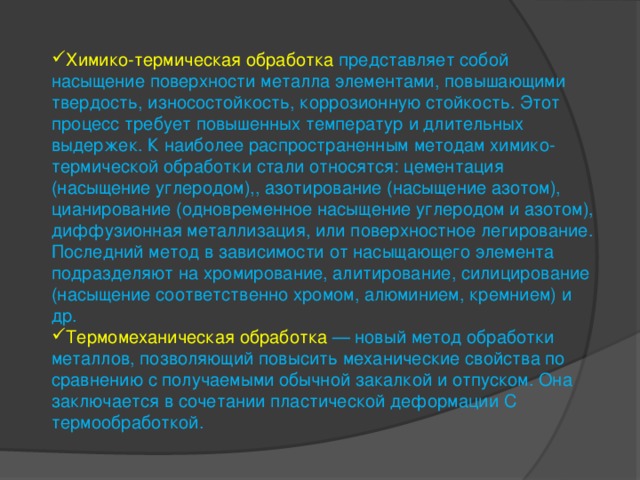

Цементация проводится для упрочнения поверхности металла и придания внутренней части мягкости и прочности. Это процесс диффузии с использованием низкоуглеродистой стали, обычно прямой углеродистой стали или низкоуглеродистой легированной стали, подвергая ее воздействию определенной температуры нагрева и добавляя легирующий элемент, обычно азот или углерод, оставляя больше его на поверхности металла. Он быстро охлаждается, делая внешнюю поверхность твердой, а внутреннюю часть мягкой, но жесткой.

Натурализация, отпуск и поверхностная закалка кажутся совершенно разными процессами, в особенности поверхностная закалка является термохимическим процессом, добавляющим легирующий элемент к поверхности во время процесса заживления, что приводит к двум эффектам на металл. А что касается отпуска, то он использует очень высокую температуру определенной величины при нагреве стали, чтобы уменьшить хрупкость и внутренние напряжения. При отпуске термическая обработка может придать металлу твердость или мягкость из-за низкого приложенного тепла и скорости охлаждения.

А что касается отпуска, то он использует очень высокую температуру определенной величины при нагреве стали, чтобы уменьшить хрупкость и внутренние напряжения. При отпуске термическая обработка может придать металлу твердость или мягкость из-за низкого приложенного тепла и скорости охлаждения.

Подробнее: Термообработка меди и медных сплавов

Посмотрите видео ниже, чтобы узнать, как термически обработать нож:

Подробнее: Термическая обработка цветных металлов

Это все, что касается этой статьи, где термическая обработка процесс стали обсуждается, а также объясняется, как термообработать нож в формате видео. Я надеюсь, что вы получили много от чтения, если да, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Процесс термической обработки стали | Подробное объяснение

Можно изменить свойства стали путем нагревания и охлаждения стали в контролируемых условиях. Термическая обработка стали используется для обозначения процесса нагрева и охлаждения твердой стали для изменения структурных или физических свойств стали.

В процессе термообработки нагрев и охлаждение стали осуществляют по строго заданному температурному режиму, в результате чего происходят структурные изменения стали и специфические механические свойства.

Термическая обработка стали преследует следующие цели:

(i) для изменения магнитных свойств стали,

(ii) для изменения структуры стали,

(iii) для повышения теплостойкости и коррозионной стойкости стали,

(iv) для увеличения твердости поверхности,

(v) для облегчения обработки стали и

(vi) для изменения прочности и твердости.

Основными процессами термической обработки стали являются следующие:

(1) Отжиг

(2) Цементация

(3) Цементирование

( 4·) Закалка

( 5) Азотирование

(6) Нормализация

(7) Отпуск.

(1) Отжиг:

Основной целью этого процесса является размягчение стали, чтобы ее можно было легко обрабатывать машиной.

Отжиг также вызывает следующие эффекты:

(i) измельчение зерна без серьезного снижения пластичности и

(ii) снятие внутренних напряжений, возникших во время предыдущих операций в производстве.

Ниже приведена процедура отжига:

(i) Отожженная сталь нагревается до желаемой температуры. Температура зависит от содержания углерода в стали и колеблется примерно от 50°С до 55°С выше критической температуры. В таблице указана температура, которую необходимо поддерживать при отжиге фаз) с различным содержанием углерода.

ТАБЛИЦА

ТЕМПЕРАТУРА ОТЖИГА

Серийный №. Диапазон температур отжига Углеродосодержание ст.

1. 871 до 925 ниже 0 · 12 %

2. 843 до 870 0 · от 13 до 0 · 29 %

3. 816 до 842 0 · 30 до 0 · 49 %

4. 788 до 815 0 · 50 до l ·00 %

(ii) После достижения желаемой температуры сталь выдерживают в тепле отжига до полного нагрева. Время, необходимое для поддержания температуры отжига, зависит от типа печи, характера работы и т. д. Обычно это время можно назвать временем, достаточным для растворения углерода и его диффузии через материал.

(iii) Затем стали дают медленно остыть в печи, в которой она нагревалась.

( 2) Цементация:

При такой обработке сердцевина образца остается твердой и мягкой, а поверхность в то же время затвердевает. Такой результат достигается увеличением содержания углерода на поверхности.

Ниже приводится процедура цементации:

(i) Изделие, подлежащее науглероживанию, выдерживается в науглероживающей смеси в течение определенного времени и при определенной температуре. Время и температура зависят от необходимой глубины корпуса и состава стали. Его продолжительность колеблется от 6 до 8 часов, а нормальный температурный диапазон составляет 9от 00 °С до 950 °С.

(ii) После науглероживания изделие обрабатывается следующими способами:

(а) Закалка производится непосредственно из коробки при температуре науглероживания.

(b) Охлаждается в камере науглероживания, а затем повторно нагревается и охлаждается.

(C) Осторожно охлаждается в камере науглероживания, затем дважды нагревается и дважды охлаждается.

Выше приведен общий процесс упрочнения корпуса. Были разработаны различные полезные процессы цементации, такие как спекание, индукционная закалка, азотирование, закалка пламенем.

- Глубина цементации:

Следующие факторы влияют на глубину цементации :

(i) период обработки,

(ii) качество и характер цементирующей смеси и

(iii) температура печи.

Замечено, что при более высоких температурах печи глубина цементации больше. Кроме того, если период обработки составляет примерно от 4 до 6 часов, глубина поверхностного упрочнения составляет примерно от 0,50 мм до 1 мм, а если период обработки увеличивается примерно до 18 часов или около того, глубина может составлять примерно 3 мм или около того. так.

- науглероживающие смеси:

Науглероживание, используемое только в случае процесса

(i) древесный уголь животных,

(ii) обрезки костей и рогов,

(iii) цианиды,

(iv) мелко нарезанные кусочки кожи и

( v) древесный уголь и кальцинированная сода, доля 95% и 5% соответственно. Последнее используется чаще. Животный уголь также иногда называют азотом, содержащимся в нем, который помогает углероду быстрее соединяться с железом.

Последнее используется чаще. Животный уголь также иногда называют азотом, содержащимся в нем, который помогает углероду быстрее соединяться с железом.

- Меры предосторожности при закалке:

В процессе цементации следует соблюдать следующие меры предосторожности:

(i) Если изделия изготовлены из легированной стали, их необходимо закалить в масле.

(ii) Закалку следует проводить в воде. Но для изделий с неровной или неравномерной формой или толщиной следует применять шлифование маслом.

(iii) Изделие должно храниться таким образом, чтобы оно свободно простиралось во всех направлениях.

(iv) Изделие, подлежащее обработке, должно быть чистым и свободным от грязи, жира, масла, коррозии и т. д.

(v) Коробка, в которой должен выполняться процесс, должна быть зацементирована огнеупорным раствором. Видно, что воздух полностью исключен из коробки.

(vi) Толщина слоя науглероживания вокруг изделия должна быть не менее 25 мм.

( 3) Цементирование:

В этом процессе или методе покрытие стали насыщается углеродом. Этот процесс включает нагрев стали в богатой углеродом среде от 880°C до 9°C.50°C.

Смотрите также:

(4) Закалка:

Цель этого процесса обратна процессу отжига. Сталь должна быть закалена в этом процессе, но она размягчается в процессе отжига. Процесс закалки такой же, как и при отжиге, за исключением того, что скорость охлаждения варьируется.

В процессе закалки охлаждение должно осуществляться с контролируемой скоростью. Такая регулируемая скорость охлаждения называется закалкой

Ниже приведены среды закалки:

(i) Воздух :

Горячему материалу дают охладиться на постоянном воздухе. Мягкое гашение получается из этой среды.

Мягкое гашение получается из этой среды.

(ii) Масло:

Горячее вещество оставляют в масле для охлаждения. Закалка в масле очень медленная. Но быстрое расширение изделия помогает предотвратить развившиеся закалочные трещины.

(iii) Вода:

Обычно это закалочная среда. Горячее вещество оставляют в воде для охлаждения. Он используется для углеродистых сталей и среднеуглеродистых низколегированных сталей.

( 5) Азотирование:

Процесс насыщения поверхностного слоя стали азотом называется азотированием. Нагрев в атмосфере аммиака осуществляют от 500°С до 700°С. Толщина слоя азотирования может варьироваться от 0·01 мм до l·00 мм. Обработка упрочняет сталь и повышает ее устойчивость к коррозии, износу и усталости.

( 6) Нормализация:

Целью этого процесса является нормализация стальной конструкции, и он применяется, когда стальная конструкция по какой-либо причине серьезно нарушена. Этот процесс делает материал достаточно гладким, не оказывая серьезного влияния на его прочность.

Этот процесс делает материал достаточно гладким, не оказывая серьезного влияния на его прочность.

Ниже приведена процедура нормализации:

(i) Сталь нагревается, обычный диапазон температур составляет от 843°C до 954°C.

(ii) Затем дают остыть на воздухе. По мере того, как охлаждение становится более быстрым, для достижения равновесия остается меньше времени, и в результате материал затвердевает, чем полностью отожженная сталь.

(7) Отпуск:

Этот процесс применяется для закалки обработанных сталей.

Этот процесс позволяет достичь следующих целей:

(i) Он обеспечивает желаемое сочетание твердости и пластичности.

(ii) Снимает высокие остаточные напряжения, возникающие в процессе закалки.

Ниже приведена процедура отпуска:

(i) После охлаждения в процессе закалки изделие повторно нагревают до соответствующей температуры. Эта температура должна быть ниже критической температуры.

Процесс охлаждения должен быть быстрым в воде, масле или других специальных жидкостях.

Процесс охлаждения должен быть быстрым в воде, масле или других специальных жидкостях.