Термическая обработка жаропрочных сталей: Термическая обработка аустенитных жаропрочных сталей и сплавов

alexxlab | 10.10.1984 | 0 | Разное

Термическая обработка жаропрочных сталей и сплавов :: Книги по металлургии

- КЛАССИФИКАЦИЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ИХ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

Понятие «жаропрочные сплавы» объединяет большую группу металлических материалов, применяемых для изготовления деталей машин и конструкций, работающих под нагрузкой при повышенных температурах. Интервал таких рабочих температур очень широк (100—1000° С и более). Этим обусловливается большое разнообразие сплавов, используемых в качестве жаропрочных.

При сравнительно невысоких температурах (100—400° С) в качестве жаропрочных могут применяться обычные конструкционные стали (углеродистые и малолегированные), а также сплавы на основе меди, алюминия и титана. При более высоких температурах (500—700° С) применяются легированные стали перлитного, ферритного, (феррито-мартенситного) и аустенитного классов. Для работы при еще более высоких температурах (700— 1000° С) детали изготовляют из высоколегированных сплавов, содержащих железа меньше 50%, а также безжелезных сплавов на основе никеля, кобальта, хрома, молибдена и других металлов.

Для весьма высоких температур (выше 1000—1200° С) используются металлокерамические сплавы.

Разнообразие жаропрочных металлических сплавов, резко отличающихся между собой по химическому составу, способу производства, структуре и свойствам, естественно затрудняет их классифицирование. Наиболее рациональной на наш взгляд является классификация, предложенная П. Б. Михайловым-Михеевым . Она охватывает почти все металлические сплавы (кроме сплавов на основе меди, алюминия и некоторых других) и более полно по сравнению с ранее предложенными классификациями [2]—[5] учитывает признаки, по которым можно сплавы делить на группы.

По способности подвергаться термической обработке жаропрочные сплавы (как и все металлические сплавы вообще) можно разделить на три группы: сплавы, не имеющие вовсе фазовых превращений в твердом состоянии; сплавы, у которых фазовые превращения связаны с перестройкой кристаллической решетки (полиморфные превращения) и сплавы, у которых фазовые превращения обусловлены только изменением предельной растворимости избыточных компонентов при нагревании и охлаждении.

К первой группе относятся главным образом однофазные жаропрочные сплавы-твердые растворы, такие, например, как чисто ферритные и аустенитные стали, а также нихромы (не содержащие избыточных компонентов, образующих фазы выделения), молибдено-вольфрамовые и другие сплавы. Эти сплавы можно подвергать только такой термической обработке, при которой нагрев производится до температур, находящихся ниже линии солидуса.

Вторую группу составляют сплавы, претерпевающие полиморфные превращения. К ним относятся углеродистые стали и жаропрочные чугуны, мало- и среднелегированные стали перлитного и феррито-мартенситного классов, а также титановые, кобальтовые и другие сплавы.

К сплавам третьей группы относятся дисперсионно-твердеющие аустенитные стали, алюминиевые, никелехромовые и другие сплавы.

Сплавы второй и третьей групп можно подвергать всем видам термической обработки.

На фиг. 1 схематически представлена предлагаемая классификация жаропрочных сплавов по способности подвергаться термической обработке. Все сплавы делятся на три группы: сплавы на железной основе, на нежелезной основе и металлокерамические сплавы.

Все сплавы делятся на три группы: сплавы на железной основе, на нежелезной основе и металлокерамические сплавы.

Первые две группы имеют по три подгруппы, в которых сплавы объединены по способности воспринимать термическую обработку. Металлокерамические сплавы в данной книге не рассматриваются.

К сплавам на железной основе отнесены углеродистые и легированные стали и жаропрочные чугуны. Согласно ГОСТ 5632-61 на коррозионностойкие, жаростойкие и жаропрочные стали и сплавы к легированным жаропрочным сталям условно отнесены сплавы, в которых содержание железа больше 50%. К железохромоникелевым сплавам условно отнесены сплавы, основной структурой которых является твердый раствор хрома и других элементов в железе. При этом суммарное содержание никеля и железа в них должно быть больше 65%. К жаропрочным никелевым сплавам по этому же ГОСТу условно отнесены сплавы, основной структурой которых является твердый раствор хрома (и других легирующих элементов) в никеле, если содержание Ni в сплаве превышает 55%.

Такой же принцип, несмотря на его условность, видимо, следует распространить и на другие сплавы на нежелезной основе — называть кобальтовыми, хромовыми и т. д. при содержании в них соответствующих элементов более 50—55%.

2. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ПРИМЕНЯЕМОЙ ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ И ЕЕ ТЕРМИНОЛОГИЯ

Многочисленные разновидности термической обработки, которой подвергаются черные и цветные металлы и сплавы, А. А. Бочвар разделил на пять видов [6]. В основу классификации положены изменения, происходящие в металлах (сплавах) при термической обработке — изменения фазового состава, структуры и свойств. Эта классификация получила широкое признание [7], [8] и др.

Рассмотрим виды термической обработки, применяемые для изделий из жаропрочных сплавов.

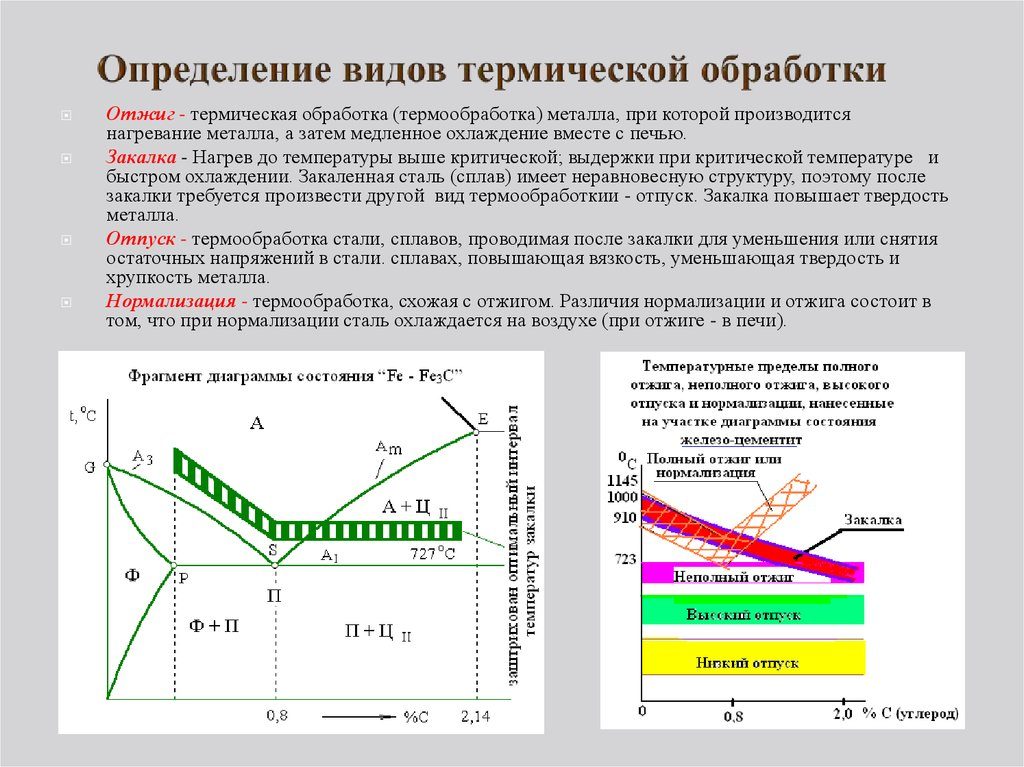

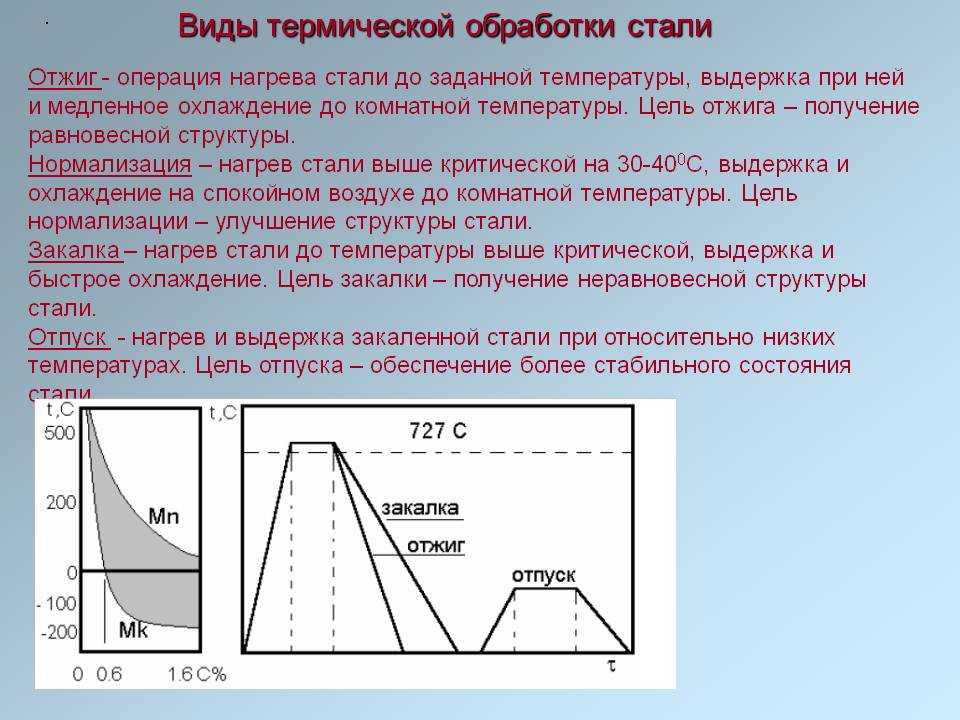

Отжиг 1-го рода. Заключается в нагреве до температуры, лежащей ниже линий диаграммы состояния, выдержки при этих температурах и охлаждения с определенной скоростью. Отжигу 1-го рода подвергаются главным образом однофазные жаропрочные сплавы-твердые растворы (нихромы, молибденовольфрамовые сплавы и др. ). Для этих сплавов такой отжиг является единственно возможным видом термической обработки, не считая химико-термическую. Отжиг преследует разные цели. Его применяют для снятия внутренних напряжений и восстановления структуры и свойств (прочности, пластичности, электропроводности и др.)» изменившихся в результате предшествовавшей обработки. Такой отжиг называется рекристаллизационным или возвратом. При этом нагрев производят до сравнительно невысоких температур. Отжигу 1-го рода также подвергают однофазные жаропрочные сплавы для устранения дендритной ликвации. В этом случае сплав нагревают до высоких температур, лежащих вблизи линии солидуса, выдерживают при этих температурах длительное время (десятки часов) для более полного и легкого происхождения процесса диффузии. Эта разновидность отжига 1-го рода является гомогенизацией или диффузионным отжигом.

). Для этих сплавов такой отжиг является единственно возможным видом термической обработки, не считая химико-термическую. Отжиг преследует разные цели. Его применяют для снятия внутренних напряжений и восстановления структуры и свойств (прочности, пластичности, электропроводности и др.)» изменившихся в результате предшествовавшей обработки. Такой отжиг называется рекристаллизационным или возвратом. При этом нагрев производят до сравнительно невысоких температур. Отжигу 1-го рода также подвергают однофазные жаропрочные сплавы для устранения дендритной ликвации. В этом случае сплав нагревают до высоких температур, лежащих вблизи линии солидуса, выдерживают при этих температурах длительное время (десятки часов) для более полного и легкого происхождения процесса диффузии. Эта разновидность отжига 1-го рода является гомогенизацией или диффузионным отжигом.

Отжиг 1-го рода применим также и для термообработки жаропрочных сплавов, имеющих фазовые превращения. Для его осуществления сплавы нагревают до температур, находящихся ниже линии фазовых превращений.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

Отжиг 2-го рода. Отжигу 2-го рода подвергают только такие жаропрочные сплавы, которые имеют фазовые превращения в твердом состоянии. Если фазовые превращения обусловлены лишь изменением предельной растворимости, то происходит перекристаллизация только избыточных фаз — при нагреве выше линии предельной растворимости они полностью исчезают, растворяясь в основной фазе, а при охлаждении выделяются из твердого раствора, т. е. происходит их новая кристаллизация. Если же в сплаве возможны полиморфные превращения, то фазовые изменения при нагревании и охлаждении протекают во всем объеме — происходит перекристаллизация всех фазовых составляющих. Примером служит образование аустенита при переходе через верхнюю критическую точку при нагревании и образование смеси феррит + цементит при охлаждении у перлитных жаропрочных сталей.

Жаропрочные сплавы с фазовыми превращениями можно подвергать высокотемпературному диффузионному отжигу (гомогенизации) для устранения или уменьшения дендритной ликвации. По существу гомогенизация для таких сплавов является также разновидностью отжига 2-го рода, так как при этом происходит фазовая перекристаллизация.

Обычно диффузионный отжиг применяется для отливок сложной формы из высоколегированных многокомпонентных сплавов.

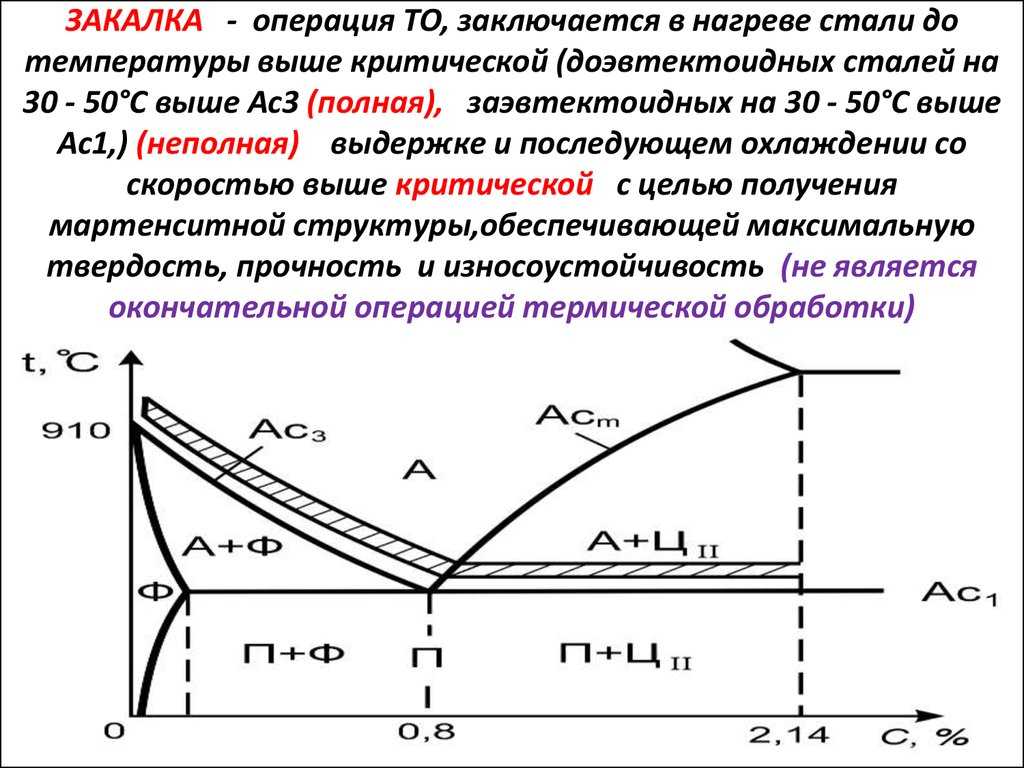

Закалка. Закалке могут подвергаться жаропрочные сплавы, не имеющие полиморфных превращений, и те, которые имеют их. В первом случае в результате закалки при комнатной температуре может быть зафиксировано состояние, свойственное высоким температурам, лежащим выше линии фазового превращения. Такую закалку А. А. Бочвар назвал «истинной закалкой». Структура сплава после закалки представляет собой пересыщенный твердый раствор. Характерным примером «истинной закалки» является закалка жаропрочыых дисперсионно-твердеющих аустенитных сталей и никелехромовых сплавов. В обоих случаях охлаждение от температур, лежащих в однофазной области с достаточно большой скоростью (превышающей критическую скорость закалки), фиксирует при комнатной температуре однофазное состояние, устойчивое только при высоких температурах (см. фиг. 2). При комнатной температуре это состояние сплава неустойчиво. Операция, в результате которой появилось такое состояние структуры, является типичной закалкой и нет никакой нужды давать ей другое название, как это делается, например, в технической литературе США, где она называется: «Solid Solution treatment» (обработка на твердый раствор).

В первом случае в результате закалки при комнатной температуре может быть зафиксировано состояние, свойственное высоким температурам, лежащим выше линии фазового превращения. Такую закалку А. А. Бочвар назвал «истинной закалкой». Структура сплава после закалки представляет собой пересыщенный твердый раствор. Характерным примером «истинной закалки» является закалка жаропрочыых дисперсионно-твердеющих аустенитных сталей и никелехромовых сплавов. В обоих случаях охлаждение от температур, лежащих в однофазной области с достаточно большой скоростью (превышающей критическую скорость закалки), фиксирует при комнатной температуре однофазное состояние, устойчивое только при высоких температурах (см. фиг. 2). При комнатной температуре это состояние сплава неустойчиво. Операция, в результате которой появилось такое состояние структуры, является типичной закалкой и нет никакой нужды давать ей другое название, как это делается, например, в технической литературе США, где она называется: «Solid Solution treatment» (обработка на твердый раствор).

При закалке жаропрочных сплавов, имеющих полиморфные превращения, обычно образуется промежуточное состояние.

Однако и в сплавах, не имеющих полиморфных превращений, наблюдаются случаи, когда охлаждение, даже с весьма большой скоростью, не в состоянии полностью сохранить при комнатной температуре структуру, характерную для высокой температуры.

В этих случаях образуется неустойчивая структура из продуктов распада твердого раствора высокой степени дисперсности. Это сопровождается повышением твердости, прочности, а иногда и хрупкости. В частности, это наблюдается в некоторых высоколегированных никелехромовых сплавах.

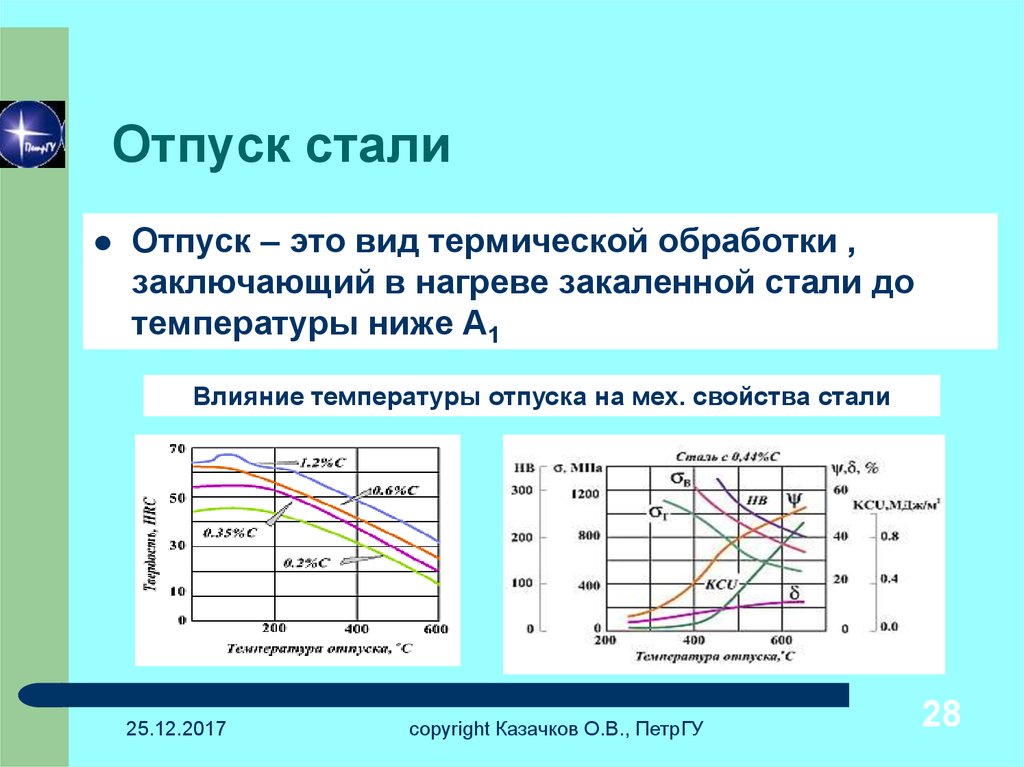

Отпуск. Отпуск является всегда операцией вторичной, следующей после закалки, поэтому для упорядочения терминологии нецелесообразно операцию отжига 1-го рода (низкого отжига), которая по режиму похожа на отпуск (температура нагрева лежит ниже критических точек), называть высоким отпуском.

|

Термическая обработка Категория: Жаропрочное стальное литье Термическая обработка Литые хромоникелевые стали аустенитных марок характеризуются преимущественно крупнокристаллическим строением и большой степенью неоднородности химического состава в микрообъемах. В процессе длительной эксплуатации литых изделий, при высокой температуре, происходит выпадение карбидов из твердого раствора в виде мелкодисперсной фазы, которая затем коагулирует. Выделение карбидов хрома по границам зерен, вызываемое распадом твердого раствора, является главной причиной нестабильности стали и вызывает понижение пластичности, а также повышение склонности стали к межкристаллитной коррозии. Поэтому необходима стабилизация структуры литой стали аустенитных марок небольшими карбидообразующими добавками титана или ниобия. Эти элементы резко уменьшают количество карбидов хрома, выделяемых по границам зерен, и, следовательно, препятствуют обеднению основного твердого раствора хромом. Кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда обнаруживается в незначительных количествах хрупкая составляющая —сигма-фаза, которая, так же как и карбиды хрома, повышает склонность сплава к разупрочнению и межкристаллитной коррозии. Для уменьшения склонности к межкристаллитной коррозии аустенитных сталей рекомендуется понижение содержания углерода и, как уже ранее отмечалось, введение в сталь сильных карбидо-образующих элементов титана и ниобия в количествах, необходимых для полного связывания имеющегося в стали углерода в стойкие карбиды (TiC, NbC) или карбонитриды. В сталях, содержащих титан, принято иметь приблизительно пятикратное отношение титана к углероду, а в сталях, содержащих ниобий, восьми — десятикратное отношение ниобия к углероду. Сталь такого состава практически не склонна к межкристаллитной коррозии в электролите. Механические и жаропрочные свойства ее при комнатной и повышенных температурах значительно превышают свойства стали с обычным содержанием углерода и меньшим содержанием титана. Уменьшение содержания углерода до 0,06% в стали с ниобием приводит к появлению сигма-фазы. В отдельных случаях, а также при более высоких содержаниях углерода, кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда по границам зерен можно наблюдать образование сигма-фазы, что связано с наличием в стали ферритообразующих элементов в избыточном количестве. Ввиду того, что наличие сигма-фазы в стали крайне нежелательно, такие элементы следует добавлять точно в заданных количествах. Все эти процессы происходят в металле очень медленно, но так как срок службы деталей исчисляется несколькими десятками тысяч часов, то за это время в структуре металла, а следовательно, и в свойствах его происходят большие изменения. Перечисленные явления обнаруживаются испытаниями на ползучесть, длительную прочность, релаксацию, старение, усталость при высоких температурах. Для повышения механических свойств металла нужно, чтобы легирующие элементы, в особенности карбидообразующие, переводились в твердый раствор. Для более полного растворения углерода в аусте-ните и уменьшения выделенияшвторичных фаз отливки из стали таких марок следует подвергать закалке с последующеи стаоилизацией. Необходимо также учитывать, что теплопроводность стали аустенитных марок приблизительно в 3 раза меньше теплопроводности углеродистой стали, что дополнительно способствует локализации тепла в отдельных «термических» узлах отливки. Коэффициент же расширения стали таких марок больше углеродистых на 50%, поэтому надо иметь в виду более высокие остаточные напряжения и повышенное коробление отливок. Термическая обработка особенно важна для аустенитных отливок сложной конфигурации, у которых имеются особенно большие внутренние напряжения, резко понижающие эксплуатационные свойства деталей турбин. Крайне незначительное повышение механических свойств при комнатной температуре, наблюдаемое в стали аустенитных марок, после применения соответствующего режима термической обработки не является постоянным, так как происходящие при эксплуатации или при искусственном старении процессы постепенно приводят сталь в более равновесное для данных температурных, условий состояние. В структуре литых деталей турбин из аустенитной стали по границам зерен довольно часто встречаются микро- и макротрещины. Большинство исследователей склонны возникновение этих трещин отнести за счет термических напряжений. В отдельных литературных источниках наличие внутрикристаллических трещин объясняется воздействием коррозионной среды и тепловых ударов в процессе термической обработки. Появление горячих трещин может быть объяснено также низкой температурой плавления эвтектики, в состав которой входит карбид ниобия, обладающий меньшей пластичностью в толстостенных отливках. Исследования структуры опытных и промышленных отливок из стали аустенитных марок ЛА1, ЛАЗ, ЛА4, 1Х20Н12Т-Л и др. показывают, что в тонких сечениях (40—80 мм) наблюдается преимущественно крупное столбчатое строение с направлением кристаллов от поверхности к центру, а в более толстостенных отливках (80— 180 мм) наряду со столбчатым строением в центре наблюдаются зоны более мелких дезориентированных кристаллов. Освещаемые на страницах отечественной и зарубежной литературы взгляды по вопросам, связанным с определением оптимального размера зерна литого изделия из стали аустенитного класса, весьма разноречивы. Например, некоторые советские исследователи утверждают, что в условиях высоких температур крупнозернистое строение существенно влияет на жаропрочные свойства аустенитной стали в сторону понижения этих свойств. В работах отдельных зарубежных исследователей отмечается существенное влияние различных режимов термической обработки на величину зерна кованой стали. Например, длительная прочность сплава 18-8 почти совершенно не зависит от величины зерна, тогда как уменьшение величины зерна с № 2—5 до № 8 способствует существенному повышению удлинения при длительном разрыве. Свойства сплавов 25-20 и 25-12 также существенно меняются с изменением величины зерна. С уменьшением величины зерна предел длительной прочности указанных сплавов снижается. Отмечается, что роль величины зерна тем меньше, чем выше температура испытания, например, при температуре 870° величина зерна не оказывает практически никакого влияния. Наибольшее падение предела длительной прочности при уменьшении величины зерна с № 2/4 до № 8 наблюдаете для сплава 25-20 при температуре 538°. Соответственно понижается удлинение при испытании на длительный разрыв. Особенно заметно влияет величина зерна сплава 25-20 на предел ползучести. Уменьшение величины зерна с № 2/4 до № 8 при температуре 538° способствует понижению предела ползучести с 11 до 3,5 кг/мм2, т. е. приблизительно в 3 раза. С повышением температуры испытания сплава 25-20 влияние величины зерна на предел ползучести постепенно прекращается. Отдельными работами подтверждается, что на процессы ползучести влияют не только свойства собственно кристаллов, но и свойства вещества межкристаллитных прослоек. Отношение объема, занимаемого межкристаллитной прослойкой, к объему собственно кристаллов зависит от размера кристаллов. Это отношение в случае мелкозернистых сплавов больше, чем при крупнозернистых, так как объем межкристаллитного вещества при мелкозернистом строении наибольший. Термическая обработка отливок из стали Режим термической обработки для отливок из аустенитной стали ЛА1 разработан работниками ЦНИИТМАШа под руководством чл.-корр. АН СССР И. А. Одинга. Сталь ЛА1 обладает четко выраженной дендритной кристаллизацией, слабо поддающейся воздействию термической обработки. Вследствие отсутствия фазовых превращений в аустенитных сталях можно только незначительно повлиять на устранение транскристаллизации и дендритного строения отливки. Поэтому термической обработкой преследуются весьма ограниченные цели — гомогенизация твердого раствора с частичным растворением карбидов сложного состава (WC, Сг23С6, МоС, TiC, NbC). На основании многочисленных литературных данных для стали ЛА1 рекомендуется термическая обработка, состоящая из аусте-низации (закалки) и последующей стабилизации (высокого отпуска). С целью более полного перевода в твердый раствор карбидов хрома температура закалки повышается до 1175—1180°. Указанный режим термической обработки находит ширкое применение при производстве отливок из стали аустенитных марок типа ЛА1 для паровых и газовых турбин высоких параметров. Двойной режим термической обработки состоит из двух стадий: аустенизации, применяемой после отрезки литников и прибылей отливок, и последующей стабилизации, производимой после выборки литейных пороков, обдирки и заварки выбранных участков. АУСТЕНИЗАЦИЯ 1) Посадка в печь при температуре не выше 200°. Дальнейшее охлаждение на спокойном воздухе. СТАБИЛИЗАЦИЯ 1) Посадка в печь при температуре не выше 200°. Особый интерес представляет исследование влияния различных режимов термической обработки на качество отливок. Для изучения влияния сварочных напряжений в указанной отливке была произведена специальная выборка глубиной до 60 мм* которая затем была заварена, зачищена и протравлена. Подготовленная таким образом отливка была разрезана на части, подвергнута термической обработке по трем различным режимам термической обработки А, Б и” В. РЕЖИМ А — СТАБИЛИЗАЦИЯ ПОСЛЕ ЗАВАРКИ 1) Посадка в печь при температуре не выше 200°. РЕЖИМ В — СТАБИЛИЗАЦИЯ ПОСЛЕ АУСТЕНИЗАЦИИ ПО РЕЖИМУ Б 1) Посадка в печь при температуре не выше 200° С. После термической обработки по всем приведенным выше режимам каких-либо новых пороков на поверхности отливки не было, обнаружено. Проведенное исследование не позволило установить причины появления интеркристаллитных трещин в процессе заварки и последующей стабилизации, так как разрезка исследуемых частей отливки на мелкие темплеты, по-видимому, сняла имеющиеся напряжения. Заварка же и термическая обработка мелких частей отливки вряд ли могла повлиять на возникновение напряжений, способных вызвать, трещины и надрывы. Обширное исследование режимов термической обработки и влияние их на свойства металла было произведено ЦНИИТМАШем и НЗ им. Ленина на опытно-промышленной отливке из аустенитной стали ЛА4 (модификация стали ЛА1 с несколько повышенным содержанием титана). В качестве объекта для исследования служила отливка сопловой коробки паровой турбины СВК-150. Макроструктура металла этой отливки характеризуется темплетом, представленным на рис. Микроструктура стали в различных участках отливки несколько различна. Однако в большинстве участков она. в основном, состоит из крупнозернистой основы с небольшим количеством выделений состоящих главным образом из карбидов и карбонитридов титана которые достаточно равномерно располагаются в виде включений как внутри аустенитных зерен, так и в виде цепочек по их границам (рис. 2). Рис. 1. Макроструктура отливки сопловой коробки паровой турбины CBK-I50 из стали ЛA4. Рис. 2. Микроструктура металла отливки сопловой коробки паровой турбины СВК-150 из стали ЛА4. Для изучения влияния температуры нагрева при закалке на структуру стали ЛA4 литые заготовки незначительных размеров в лабораторных условиях подвергались нагреву в соляной ванне в течение около 20 мин. Структура и технологические свойства стали ЛА4 проверялись на более крупных промышленных отливках после приведенных ниже режимов термической обработки: Первые три режима термической обработки различаются только температурой максимального нагрева отливок. Все остальные условия термической обработки (скорости нагрева и охлаждения, длительность выдержек) одинаковые. Результаты механических испытаний образцов после различных режимов термической обработки не показывают преимущества того или иного режима термической обработки. Прочностные и пластические свойства стали ЛА4 при 650° в результате старения в течение 2300 и 3000 час. практически не меняются, что свидетельствует о малой чувствительности ее к изменениям режимов термической обработки. При исследовании структуры стали в зависимости от термической обработки для устранения влияния фактора массы образцы отбирали из одинаковых смежных участков отливки. При рассмотрении структуры отливок установить какую-либо зависимость ее от термической обработки не представилось возможным. Заметного роста зерен У стали ЛА4 не наблюдалось даже при очень высоких температурах (1250 и 1300° при кратковременных нагревах). При этих нагревах, по-видимому, возможны только незначительные изменения в структуре отдельных зерен, так как методом оптической металлографии (исключая электронную микроскопию) они не выявляются. Рис. 3. График режима термической обработки (первый вариант). Рис. 4. График режима термической обработки (второй вариант). Рис. 5. График режима термической обработки (третий вариант). При термической обработке с различными нагревами до температур 950, 1050 и 1150° количество выделенных вторичных фаз и характер их распределения во всех случаях остаются примерно одинаковыми. Более заметное изменение структуры стали ЛА4 наблюдается после длительного старения при 700°. При сопоставлении исходной и конечной структуры стали после длительной выдержки при 700° замечается увеличение количества мелких выделений вторичных фаз, концентрирующихся главным образом около границ аустенитных зерен. Выделение субмикроскопических вторичных фаз подтверждается повышением травимости микрошлифов при длительном старении. Рис. 6. График режима термической обработки (четвертый вариант): а — аустенизация; б — стабилизация. Дилатометрические испытания с повышением температуры термической обработки дают сближение кривых нагрева и охлаждения, а также размеров образцов до и после термической обработки. Проведенные исследования показывают, что более высокая температура (1150°) термической обработки стали JIA4 увеличивает стабильность ее при последующих нагревах. В зависимости от применяемого режима термической обработки показатели длительной прочности изменяются следующим образом. Образцы, вырезанные из отливки после термической обработки по режиму: посадка в печь при температуре 20—250°, нагрев до 500° со скоростью 30—50° в час, выдержка при 500° 3 часа, нагрев до 950° со скоростью 90—120° в час, нагрев до 1070° со скоростью 50° в час, выдержка 3—4 часа, охлаждение с печью до 850°, охлаждение до 250° со скоростью 25—30° в час, дальнейшее охлаждение на воздухе, имели при 650° предел длительной прочности, равный 8,5 кг/мм2. Металл этой же отливки после закалки со стабилизацией по режиму: закалка с 1150° после двухчасовой выдержки и последующая стабилизация при 800° в течение 10 час. —имеет предел длительной прочности (ст-105) при 650° — 10 кг!мм2 вместо 8,5 кг!мм2. Приведенные выше эксперименты и ряд других работ по исследованию режимов термической обработки свидетельствуют о том, что для аустенитной стали ЛА4 и ей подобных совмещенный режим термической обработки с максимальной температурой нагрева 1050° в отношении длительной прочности оказался менее рациональным, чем двойной режим термической обработки, состоящей из закалки при 1150° и последующей стабилизации при 800°. Подвергавшаяся исследованию литая сталь марки ЛА4 была выплавлена на свежих шихтовых материалах. В связи с необходимостью применения в качестве шихтовых материалов —50% отходов производства в виде прибылей, литников и продувки жидкой ванны кислородом возникает необходимость дополнительной проверки режима термической обработки для отливок из такой стали. Рис. 7. Дилатометрические кривые нагрева и охлаждения стали ЛA4: 1 — обработанной при 950”; 2 — обработанной при 1050°; 3 — обработанной при 1150° С. Результаты исследований стали ЛA4, выплавленной с применением 50% отходов в шихте, подтвердили целесообразность применения следующего режима термической обработки. Рис. 8. Макроструктура отливки обоймы уплотнения газовой турбины ГТ-12-3 из стали ЛA4. При 1050 —1080° —2 часа, нагрев до 1160°— 3 часа, выдержка при 1160 —1180°—4 часа и охлаждение на воздухе. Указанный выше режим термической обработки был проверен на отливке обоймы уплотнения газовой турбины (плавка № 24214) и Дал положительные результаты. Макроструктура темплетов, вырезанных из разных частей отливки обоймы, характеризуется плотным строением и крупными столбчатыми кристаллами. — При изготовлении сварных узлов авиационных конструкций важное место занимает термическая обработка. Обычно термической обработке подвергаются детали и узлы из сталей, черных сплавов, титановых сплавов и некоторых других материалов. Узлы из легких сплавов, как правило, свариваются из предварительно закаленных и состаренных элементов и последующей термической обработке не подвергаются. При изготовлении сварных узлов из сталей и черных сплавов могут быть два варианта исходного состояния деталей перед сваркой. В первом случае детали термически обрабатываются только до сварки. По второму варианту узлы изготовляются из отожженных или нормализованных элементов с термической обработкой всей конструкции после сварки. Заготовки и узлы в соответствии с технологическим процессом их изготовления могут неоднократно подвергаться различным операциям термической обработки. Подготовительная термическая обработка имеет целью обычно подготовить материал, поступающий с металлургических заводов, к механической обработке, обработке давлением и сварке. В качестве операций подготовительной обработки для сталей, в частности, можно назвать: Промежуточная термическая обработка чаще применяется для узлов и конструкций, подвергающихся после сварки значительной правке или механической обработке. В качестве промежуточной термической обработки часто используются: 3. Закалка для аустенитных сталей и сплавов с целью снятия напряжений, выравнивания структуры и повышения пластичности. К промежуточной термической обработке можно отнести и предварительный подогрев деталей перед сваркой и сопутствующий нагрев сварных соединений при сварке, снимающий внутренние напряжения для предотвращения трещин. Окончательная термическая обработка ставит своей целью придание сварному узлу механических свойств, обусловленных техническими условиями и чертежом, а также снятие внутренних напряжений в изделии, появившихся в результате предыдущих операций. К операциям окончательной термической обработки относятся: Термообработку узлов после сварки стремятся проводить при минимальных припусках на последующую механическую обработку, а часто и при окончательных размерах. Но для крупных узлов со сложной конфигурацией обычные методы термической обработки часто сопровождаются возникновением больших короблений. Особенно это характерно для операции закалки. Правка же закаленных на высокую прочность узлов не всегда желательна ввиду возможности образования трещин. К тому же изотермическая обработка, снижая деформации, способствует тем самым уменьшению припусков на механическую доработку. Выдержка при охлаждении производится в селитровых ваннах при температуре 260 — 270 °С. Большое внимание необходимо также уделять правильному конструированию приспособлений для поддержания изделий при нагреве в закалочной печи, а также быстроте и удобству захвата узлов при выгрузке их из печи и переносе в селитровую ванну или закалочную ванну. Большое значение имеет также выбор правильного расположения изделия в печи в зависимости от его конфигурации. При этом основным требованием является устранение возможности деформации узла за счет провисания его под собственной тяжестью. Охлажденные на воздухе после обработки в селитровой ванне узлы должны быть немедленно и тщательно промыты в горячей воде во избежание разъедания металла, особенно на поверхностях с окончательными размерами. Обычно детали после заготовительно-штамповочных работ, связанных с нагартовкой материала, подвергаются отжигу для снятия имеющихся напряжений с последующим травлением для снятия поверхностных окислов. Детали из титановых сплавов, подвергаемые сварке плавлением, и сварочную проволоку желательно отжигать в вакууме с целью снижения содержания водорода и, как следствие, повышения их пластичности. Отжиг производится при температуре 700 — 800° С и вакууме 10~3 — 10~4 мм рт. .ст. в течение 1 — 2 час. В качестве окончательной термической обработки также обычно используется отжиг. Отжиг титановых сплавов, как правило, не воздействует на механические свойства сварных соединений (для сплавов типа ВТ-1, ВТ-4, 0Т4 и др.), но снижает внутренние напряжения, возникающие в изделии при сварке. Целесообразно отжиг производить в приспособлениях, не допускающих короблений узлов. В некоторых случаях допускается производить местный отжиг сварных соединений с помощью газовой горелки. Операции термической обработки используются также для целого ряда других материалов и сплавов. В зависимости от типа материала и поставленных целей назначаются и соответствующие виды и режимы обработки. Эти вопросы излагаются в специальной литературе. Реклама:Читать далее:Термическая обработка отливок арматуры из стали 1Х20Н12Т-Л, 1Х18Н9Т-Л и других

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Обратная связь ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса – ваш вокал Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими Целительная привычка Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Тренинг уверенности в себе Вкуснейший “Салат из свеклы с чесноком” Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Как слышать голос Бога Классификация ожирения по ИМТ (ВОЗ) Глава 3. Оси и плоскости тела человека – Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д. Отёска стен и прирубка косяков – Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу. Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) – В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар. |

1. 2. Назовите способы упрочнения аустенитных сталей. 3. Основной вид термической обработки для гомогенных аустенитных сталей. 4. Назовите области использования аустенитных сталей. 5. Основные назначение легирования стали никелем. 6. Влияние хрома на свойства аустенитной жаропрочной стали. 7. Области применения никелевых сплавов в качестве жаропрочных. 8. Легирование никелевых жаропрочных сплавов. 9. Основные принципы легирования жаропрочных сплавов. 10. Основные свойства никелевых жаропрочных сплавов 11. Какие фазы снижают жаростойкость, жаропрочность и стабильность сплавов на никелевой основе? 12. Влияние внешних факторов на жаропрочность. 13. Жаропрочные А стали. Термообработка аустенитных сталей. 14. Зачем углеродистые стали легируют? Какой термической обработке подвергают легированные стали? 15. 16. Виды хрупкости хромистых и хромоникелевых сталей. 17. Где можно применять мартенситные и мартенситно-ферритные стали? 18. Какие недостатки присущи этим сталям? 19. Способы упрочнения М сталей. 20. Объясните влияние δ-феррита на уровень прочностных свойств. 21. Какой термической обработке подвергают высоколегированные стали для получения заданного уровня свойств? 22. Какие фазы упрочняют сплавы на никелевой основе? 23. Какова роль карбидной фазы в формировании структуры и свойств сплавов на никелевой основе? 24. Классификация никелевых жаропрочных сплавов. 25. Термическая обработка сплавов на никелевой основе, ее цель. 26. Упрочняющая обработка сплавов типа ХН77ТЮР, нимоников. 27. 28. Преимущества жаропрочных сплавов на основе кобальта. 29. Применение сплавов на основе кобальта. 30. Основные легирующие элементы сплавов на основе кобальта. Раздел 6 Стали и сплавы с особыми физическими свойствами. 1. Магнитотвердые сплавы. Требования. Термическая обработка. 2. Сплавы с низким коэффициентом линейного расширения. 3. Термопарные сплавы. Их термическая обработка. 4. Магнитотвердые сплавы и материалы. Их структура. Требования к ним. 5. Термообработка магнитомягких сталей. 6. Назначение пермаллоев и перминдюров. Что это за материалы? 7. Способы упрочнения сплавов типа элинвары. 8. Чем характерны термопарные сплавы? 9. Назначение термопарных сплавов. Температурный интервал их использования. 10. 11. Легирование сплавов с постоянным модулем упругости. 12. Инвар. Свойства, назначение. 13. Сплавы с низким коэффициентом линейного расширения. 14. Основные свойства, позволяющие применять платинит для пайки со стеклом. 15. Отличительные особенности инвара, суперинвара, платинита. 16. Назовите сплавы, имеющие высокий коэффициент удельного электросопротивления. 17. Назначение сплавов с высокий коэффициентом удельного электросопротивления.

КОНТРОЛЬНЫЕ ЗАДАНИЯ

1. Найти марку стали для изготовления роликов толкателей, имеющую твердость после обработки более 64 НRС. Определите режим ее термической обработки и объясните структурные изменения, происходящие в стали при термообработке. 2. Определите марку стали для изготовления крупных подшипников с диаметром шарика > 60 мм. 3. Опишите износостойкую сталь для работы при температуре до 500°С в агрессивной среде, для изготовления подшипников и втулок. Определите оптимальный режим термообработки. Объясните структурные превращения. Твердость должна быть не менее 57 НRС. 4. Найдите сталь для изготовления крупных подшипников прокатных станов, испытывающих в процессе работы сильные динамические нагрузки. Определите режим термической обработки с объяснением температурноскоростного режима. 5. Выберите сталь для изготовления подшипников на железнодорожный транспорт. Определите ее структуру, термообработки и дайте описание основных свойств. 6. Найти сталь для изготовления втулок, осей, стержней, работающих при Т < 500°С, подвергающихся действию агрессивных сред (морской воды, щелочных растворов), к которым предъявляют требования повышенной износостойкости и прочности. 7. Подобрать материал для изготовления подшипников ответственного назначения, работающих при повышенных ударных нагрузках. Твердость сердцевины 40-45 НRС. Определите режим термической обработки и структуру. 8. Определите марку стали и ее термическую обработку для изготовления роликовых подшипников при условии, что твердость более 58 НRС. Сталь должна быть износостойкой с достаточной контактной прочностью, прокаливаемость – сквозная. Размеры роликов – диаметр 20 мм, толщина стенки 20 мм. 9. Дайте характеристику рессорной стали для независимой подвески в автотракторостроении, если известно, что она должна обладать σв = 1175 МПа, σт = 1270 МПа, δ = 6 %, = 25 %, НВ > 241. Укажите марку стали, ее структуру после термообработки и вид термообработки объясните. 10. Найти сталь для изготовления хирургического инструмента, обладающего после термической обработки коррозионной стойкостью в среде органических соединений, твердостью более 58-60 НRС. 11. Для изготовления фасонных резцов, сверл применяют инструментальные стали с твердостью 63-66 НRС. Найти сталь, выбрать режим ее термической обработки, если прочностные свойства, требуемые для эксплуатации должны соответствовать σв =2300-2500 МПа, σт = 1800-2000 МПа, красностойкость 630°. При обработке стали с твердостью более 280-300 НВ резцы из быстрорежущей стали не имеют достаточной стойкости. Найти состав сплава, обладающего более высокими режущими свойствами. Опишите состав этого сплава, возможность его упрочнения. Покажите, какой металл можно использовать для державки резца, как изготовить такой резец. На предприятии имеются в наличие стали Р6М5 и Р9М4К8. Объясните различия в основных свойствах этих сталей и рекомендуйте оптимальное назначение каждой из них. Выбрать марку стали для резания с высокой скоростью. Укажите состав, структуру, вид и режим термической обработки стали, основные свойства стали и сравните их с аналогичными свойствами быстрорежущих сталей. Объясните, почему для обработки сталей применяют другие стали, чем для обработки чугунов. Для изготовления фрез, для обработки деталей из труднообрабатываемых жаропрочных сплавов и сталей с высокой твердостью необходимо выбрать сталь, описать режим ее термической обработки. Указать структуру стали в состоянии поставки, в состоянии эксплуатации, основные требования к таким материалам. Выбрать сталь для изготовления режущего инструмента, работающего в пищевой промышленности в слабоагрессивной среде. Описать оптимальный режим термообработки, свойства стали, если твердость должна быть не менее 50 НRС. 17. Выбрать материал для изготовления сверл диаметром 7 мм длиной 70 мм, работающих со скоростью резания 20 м/мин. Требуется, чтобы теплостойкость сохранялась до 500°С. Твердость сверла 62-66 НRС. Описать режим термообработки с обоснованием температуры, среды, времени выдержки. 18. Для изготовления плоскогубцев, имеющих высокую износостойкость и достаточную коррозионную стойкость в атмосферных условиях необходимо выбрать сталь, обосновать режим ее термической обработки. НRC 59-61, КCV 35-40 Дж/см . Описать структуру до и после термической обработки. 19. Для штампов (вытяжных матриц), работающих при нагреве до 400°С с высокой скоростью вытяжки, имеющих высокую твердость 58-62 НRС, необходимо выбрать материал, обосновать режим его обработки и структуру. 20. Найти сталь для изготовления хирургического инструмента, если сталь имеет НRС > 57, устойчива против коррозии, σв=1150 МПа, σт=90 МПа, δ = 12%, ψ = 30%. 21. Выбрать сталь для изготовления клапанов гидравлических прессов, подвергающихся ударным нагрузкам, работающих в агрессивных средах. Сталь должна иметь σв > 850 МПа, σт > 650 МПа, δ = 15%, ψ = 50%. Назначить режим термической обработки и объяснить ее назначение, а также исходную и конечную структуру стали, выбранной Вами. 22. Найти сталь для коррозионностойких пружин, работающих при температурах до 600°С, если сталь должна иметь σв = 1100 МПа, σт = 850 МПа, δ = 12%, ψ= 35% и высокий предел упругости. Описать легирующие элементы, введенные в сталь для повышения предела упругости и указать необходимый режим термической обработки. 23. Определить марку стали для изготовления кухонной посуды. Объяснить возможность ее легирования, режим термической обработки. Назвать необходимые требования к сталям для изготовления посуды. 24. Выбрать сталь для изготовления коррозионностойких уплотнительных втулок, работающих в малоагрессивных средах. Сталь должна иметь: σв = 850 МПа, σт > 650 МПа, δ = 10%, КСV = 60 Дж/см . Определить марку стали, режим ее термической обработки и структуру стали в состоянии эксплуатации. 25. Для изготовления лопаток паровых турбин применяют хромистые стали типа 40Х13 и 30Х13, но они быстро выходят из строя. Объясните причины этого и найдите материал для замены хромистых сталей для увеличения срока службы лопаток. 26. Определите марку стали, режим ее термической обработки для изготовления карбюраторных игл, если известно, что сталь должна иметь твердость НRС > 60, σв = 1150 МПа, σт = 950 МПа, δ = 12%. 27. Для изготовления поршневых колец необходимо применять стали, обладающие высокой твердостью, коррозионной стойкостью и сохраняющая эти свойства до сравнительно высоких температур. Найдите возможные марки стали, определите режим их термообработки для получения необходимых свойств. 28. Найти сталь для изготовления клапанов автомобильных моторов, если известно, что рабочие температуры могут достигать 800°С. Определить режим термообработки и структуру стали до и после термообработки. 29. Найти сталь для изготовления руля и судовых валов, если известно, что σв = 850 МПа, σт = 750 МПа, δ = 12%, ψ = 40% (условия работы: возможно действие морской воды). Дать характеристику структуры стали, режим термической обработки для получения свойств. 30. Найти сталь для изготовления лопаток паровых турбин, работающих при температурах до 500-550 °С. Определите химический состав стали, влияние элементов на механические и технологические свойства стали. Дайте основные характеристики свойств при комнатной температуре и при температурах выше 500 °С. Обоснуйте режим термообработки. 31. Определите марку стали для изготовления медицинских инструментов с твердостью 55 НRС, дайте обоснование режима и вида термической обработки, структуры стали и условий эксплуатации. 32. Дайте примерную марку стали для изготовления крыльевых устройств самолетов с прочностными характеристиками: σв = 1200 МПа, σт = 850 МПа, δ = 12%, ψ = 50%, КСV = 60 Дж/см . Описать структуру и режим термообработки для получения этих свойств. 33. Выбрать сталь для изготовления дисков турбин, работающих при температурах 670-700 °С. Выбрать и обосновать режим термической обработки стали. Технические требования: σв = 790 МПа, σт = 390 МПа, δ = 37%, ψ = 47%. 34. Подобрать материал для изготовления емкостей для хранения компонентов ракетного топлива (сжиженный гелий, водород). Технические требования: σв = 270 МПа, σт = 510 МПа, ψ = 45%. Подобрать режим термической обработки. Описать структуру стали до и после термообработки. 35. Подобрать материал для изготовления валов морских судов, если необходимо, чтобы они обладали σв = 1200 МПа, σт = 900 МПа, δ = 10 %, ψ = 45%. 36. Найти сталь для изготовления мембран, работающих в атмосферных условиях, уксуснокислых и других солевых средах при температурах до 700-850 °С. Необходимые свойства: σв = 1200 МПа, σт = 900 МПа, δ = 20%, ψ = 45%. Выбрать и обосновать структурный класс стали, режим термообработки. 37. Найти сталь для изготовления деталей выхлопных систем, работающих при 600-650°С в среде газов длительное время. Определите структуру, режим термообработки. Укажите основные особенности и недостатки стали. 38. Многие детали паровых турбин(диски, лопатки) работают при температурах 600-650°С в условиях воздействия пара и влаги. Сталь должна обладать устойчивостью против коррозии и ползучести в данном интервале температур. Выбрать марку стали и режим термообработки. Описать структуру готового изделия. 39. Выбрать сталь, хорошо сваривающую, работающую в разбавленных кислотах и солях под давлением при температурах -196 до 650°С для изготовления трубопровода в химической промышленности. 40. Выбрать сталь для изготовления клапанов паровых турбин, длительное время работающих при температурах 600-500 °С, обладающих жаропрочностью до 750 °С, если необходимые требования к клапанам: σв = 850 МПа, σт = 650 МПа, δ = 10%, КСV = 60 Дж/см . Выбрать и обосновать режим термообработки, описать структуру стали. 41. Выбрать сталь для изготовления крыльевых устройств самолетов с прочностными характеристиками σв = 1200 МПа, σт = 850 МПа, δ = 12%, ψ = 50%, КСV = 60 Дж/см . Найти и обосновать режим термообработки и структурный класс стали. 42. Найти сталь для изготовления клапанов гидравлических прессов, подвергающихся ударным нагрузкам и работающим в агрессивных средах, если сталь должна удовлетворять следующим требованиям: σв = 850 МПа, σт = 650 МПа, δ = 15%, ψ = 60%. Обосновать режим термообработки и описать структуру стали. 43. 44. Сравните стали 30Х13 и 40Х13 после термообработки (Закалка + Н.О. 200-300 °С). Их минимальную твердость НRС 50 и 52, соответственно. Объясните почему. 45. Выбрать сталь для изготовления скальпелей, если известно, что σв = 160 МПа, σт = 130 МПа, НRС > 45-50, δ = 10%, НВ 350-340. Обосновать вид и режим термообработки для получения необходимых свойств. Описать влияние легирующих элементов на свойства стали. 46. Найти сталь, обладающую стойкостью против действия ряда химических сред (органических кислот) и стойкой против межкристаллитной коррозии после сварки. Дать режим термообработки с обоснованием температурно-скоростного параметра. Объясните причины возникновения МКК.

Доверь свою работу ✍️ кандидату наук! Имя Поможем с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой Выберите тип работыЧасть дипломаДипломная работаКурсовая работаКонтрольная работаРешение задачРефератНаучно – исследовательская работаОтчет по практикеОтветы на билетыТест/экзамен onlineМонографияЭссеДокладКомпьютерный набор текстаКомпьютерный чертежРецензияПереводРепетиторБизнес-планКонспектыПроверка качестваЭкзамен на сайтеАспирантский рефератМагистерская работаНаучная статьяНаучный трудТехническая редакция текстаЧертеж от рукиДиаграммы, таблицыПрезентация к защитеТезисный планРечь к дипломуДоработка заказа клиентаОтзыв на дипломПубликация статьи в ВАКПубликация статьи в ScopusДипломная работа MBAПовышение оригинальностиКопирайтингДругое Нажимая кнопку “Продолжить”, я принимаю политику конфиденциальности |

Жаропрочные стали и сплавы – Металловедение легированных сталей и сплавов и их эксплуатационные свойства

5.7 Жаропрочные стали и сплавы

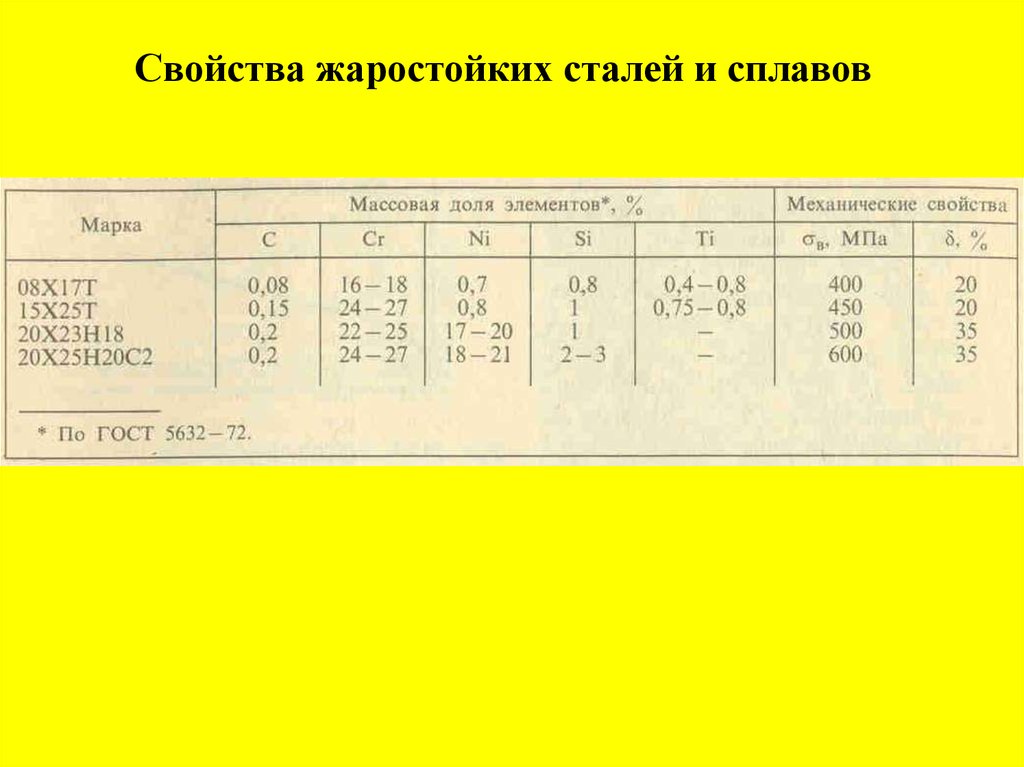

Жаропрочностью называется способность сталей и сплавов сопротивляться деформированию и разрушению при повышенных температурах в течении определенного времени . При температуре до 600С обычно применяют термин теплоустойчивость. Стали и сплавы, предназначены для работы при повышенных и высоких температурах должны обладать не только жаропрочностью, но и жаростойкостью.

Стали и сплавы, предназначены для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали , работающие в нагруженном состоянии при температурах до 600С в течении длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью.

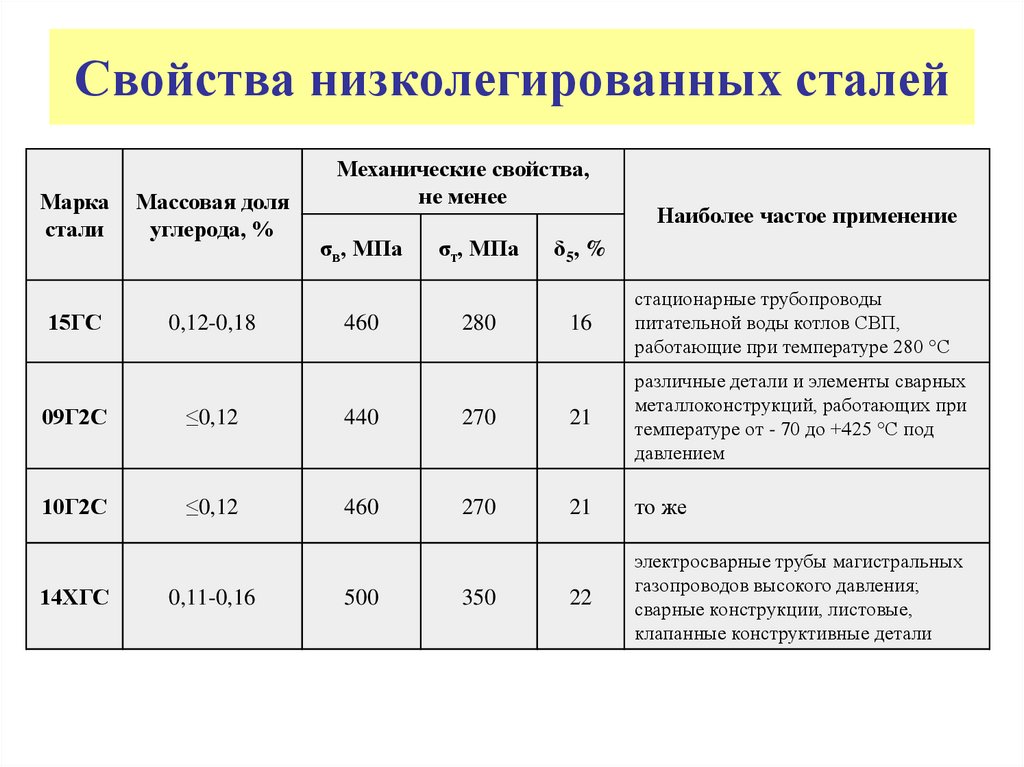

В группу теплоустойчивых сталей входят углеродистые, низко- легированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки стали. После нормализации в структуре стали образуется феррит или ферритокарбидная смесь разной дисперсности( перлит, трости, бейнит).

К жаропрочным относятся стали аустенитного класса на хромо-никелевой и хромоникельмарганцевой основах с различным дополнительным легированием. Условно эти стали подразделяют на три подгруппы :

– гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора;

– стали с карбидным упрочнением;

– стали с интерметаллидным упрочнением. Такое разделение сделано по преимущественному типу упрочнения.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Основные характеристики, определяющие служебные свойства теплоустойчивых и жаропрочных материалов: предел ползучести и предел длитель ной прочности.

Ползучесть – непрерывная деформация металлов под действием постоянно приложенных напряжений.

Сопротивление ползучести характеризуется пределом ползучести – напряжением, которое вызывает данную скорость ползучести или заданную суммарную деформацию ползучести за определённое время при заданной температуре. Например, = 150 МПа – означает напряжение, вызывающее в металле скорость ползучести 1× 10-3 %/ч при 700 °С; = 150 МПа – означает суммарную деформацию ползучести 1 % за 1000 часов при 700 °С.

Пределом длительной прочности называют напряжение, которое приводит к разрушению образца при заданной температуре за определённое время, соответствующее условиям эксплуатации изделия. Предел длительной прочности обозначается как напряжение , где индексы t и τ обозначают температуру в градусах Цельсия (°С) и время испытания в часах до разрушения. Например, = 250°С.

Легирование жаропрочных сталей и сплавов

Состав жаропрочных сталей и сплавов должен обеспечить высокое сопротивление ползучести и газовой коррозии в течение заданного срока службы. При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи у металла, тем большей жаропрочностью должны обладать сплавы на его основе. В качестве основы служат Fe, Ni, Co, имеющие высокие температуры плавления и другие характеристики сил межатомной связи.

При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи у металла, тем большей жаропрочностью должны обладать сплавы на его основе. В качестве основы служат Fe, Ni, Co, имеющие высокие температуры плавления и другие характеристики сил межатомной связи.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твёрдые растворы на основе Fe, Ni, или Co, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Рассмотрим принципы легирования жаропрочных сталей и сплавов. При ползучести деформация осуществляется как сдвиговым путём, т. е. перемещением дислокаций, так и диффузионным путём в основном, перемещением вакансий. Чем выше рабочая температура. тем сильнее проявляется второй механизм, контролируемый диффузией вакансий к границам зёрен и образованием и ростом пор на границах. При рабочей температуре выше 600 °С этот механизм играет основную роль. Поэтому, чтобы повысить характеристики жаропрочности, нужно уменьшить концентрацию и подвижность вакансий. Диффузионная подвижность вакансий определяется энергией межатомного взаимодействия: чем она выше, тем в меньшей степени идут диффузионные процессы. Легирующие элементы, упрочняющие твёрдый раствор, повышающие силы связи в решётке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность вакансий и тем самым повышают жаропрочность. Таким образом, надо ориентироваться на металлы и твёрдые растворы этих металлов, обладающих высокой энергией межатомного взаимодействия. Такие металлы, как Cr, Mo, W, Nb, Ta наиболее сильно упрочняют твёрдый раствор, поэтому жаропрочные материалы легируют этими элементами.

Поэтому, чтобы повысить характеристики жаропрочности, нужно уменьшить концентрацию и подвижность вакансий. Диффузионная подвижность вакансий определяется энергией межатомного взаимодействия: чем она выше, тем в меньшей степени идут диффузионные процессы. Легирующие элементы, упрочняющие твёрдый раствор, повышающие силы связи в решётке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность вакансий и тем самым повышают жаропрочность. Таким образом, надо ориентироваться на металлы и твёрдые растворы этих металлов, обладающих высокой энергией межатомного взаимодействия. Такие металлы, как Cr, Mo, W, Nb, Ta наиболее сильно упрочняют твёрдый раствор, поэтому жаропрочные материалы легируют этими элементами.

Аустенитные стали с ГЦК решёткой имеют значительно большую жаропрочность, чем стали с ОЦК решёткой. Это связано с тем, что ГЦК решётка более плотно упакована, поэтому коэффициент самодиффузии в γ-Fe на два порядка меньше, чем в α-Fe.

Проведенные испытания показали, что сопротивление ползучести при 850 °С аустенитных сплавов значительно выше, чем ферритных, причём аустенитные сплавы даже при 850 °С более жаропрочны, чем ферритные при 650 °С. Максимальной жаропрочностью должны обладать γ – твёрдые растворы, имеющие предельную легированность. Переход к двухфазным α + γ – структурам приводи к резкому снижению жаропрочности.

Максимальной жаропрочностью должны обладать γ – твёрдые растворы, имеющие предельную легированность. Переход к двухфазным α + γ – структурам приводи к резкому снижению жаропрочности.

Чем выше температура рекристаллизации, тем выше жаропрочность, а температура рекристаллизации зависит от температуры плавления, поэтому нужно легировать элементами с высокой температурой плавления (Mo, W, Nb, Ta).

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Для повышения жаропрочности нужно легировать элементами, которые создают очень устойчивые к коагуляции и растворению упрочняющие фазы. Чем выше устойчивость этих фаз, тем до более высокой температуры сохраняется их упрочняющее действие. При температуре 600-700 °С такими фазами являются карбиды сильных карбидообразующих элементов (V, Nb, Ti). При более высоких рабочих температурах это интерметаллиды и прежде всего геометрически плотноупакованные γ‘ – фазы типа Ni3Al, Ni3(Al,Ti,Nb), а также фазы Лавеса Fe2Mo, Fe2W, Co2Ti,; h – фазы типа Ni3Al, m – фазы типа Fe7(Mo,W)6. Введение в сталь сильных карбидообразующих элементов (V, Nb, Ti) связывает практически весь углерод и азот в дисперсные, устойчивые к коагуляции карбиды, которые упрочняют твёрдый раствор, и вместе с тем это позволяет молибдену и вольфраму оставаться в твёрдом растворе, значительно упрочняя его и повышая температуру рекристаллизации.

Введение в сталь сильных карбидообразующих элементов (V, Nb, Ti) связывает практически весь углерод и азот в дисперсные, устойчивые к коагуляции карбиды, которые упрочняют твёрдый раствор, и вместе с тем это позволяет молибдену и вольфраму оставаться в твёрдом растворе, значительно упрочняя его и повышая температуру рекристаллизации.

При температуре более 600 °С деформация при ползучести происходит путём межзёренного скольжения, при этом зерна перемещаются друг относительно друга вдоль общих границ в узкой приграничной области. Для повышения жаропрочности требуется упрочнение границ.

Легкоплавкие примеси (Pb, Cd, Bi, Si и др.), обладающие очень малой растворимостью в жаропрочных сплавах, оказывают резко отрицательное влияние на их жаропрочность, даже при небольшом содержании этих элементов. Эти примеси концентрируются по границам зерен, образуют легкоплавкие соединения или эвтектики и способствуют межзёренному разрушению при ползучести. Введение в сплавы малых количеств щелочноземельных (Mg, Ca, Ba) и редкоземельных элементов (La, Ce), а также циркония и бора оказывает положительное влияние на их жаропрочность по следующим основным причинам: эти элементы очень незначительно растворяются в сплавах (поэтому их вводят в очень малых количествах – тысячные и сотые доли атомных процентов) и концентрируются в приграничных объёмах, замедляя приграничную диффузию; они имеют большое химическое сродство к кислороду, сере, азоту, водороду и образуют тугоплавкие оксиды и сульфиды. Эти элементы способны образовывать тугоплавкие химические соединения с примесями легкоплавких цветных металлов и частично нейтрализовать их отрицательное влияние.

Эти элементы способны образовывать тугоплавкие химические соединения с примесями легкоплавких цветных металлов и частично нейтрализовать их отрицательное влияние.

В порядке уменьшения эффективности влияния на жаропрочность никелевых сплавов эти добавки можно расположить следующим образом: D, La, Ce, Ba. Содержание добавки свыше оптимального уменьшает не только жаропрочность, но и технологическую пластичность сплавов.

Чем крупнее зерна, тем меньше протяженность межзёренных границ и слабее межзеренное скольжение и диффузионный перенос вакансий вдоль границ. Поэтому при рабочих температурах выше 600 С требуется создание в материалах крупнозернистой структуры.

Таким образом, состав и обработка жаропрочных сплавов должны обеспечить высокий уровень сил межатомной связи; тонкую субмикроскопическую неоднородность строения сплавов; условия для выделения оптимального количества упрочняющих фаз в наиболее эффективных для упрочнения форме и состоянии; препятствия для развития межзеренной деформации и диффузии, особенно при высокотемпературной ползучести; стабильность структуры сплавов в течение заданного срока эксплуатации; нейтрализацию вредных примесей и посредством создания тугоплавких соединений и рафинирования сплавов.

Теплостойкие стали

К теплостойким (теплоустойчивым) сталям относятся стали. используемые в энергетическом машиностроении для изготовления котлов, паронагревателей, паропроводов, лопаток турбин, роторов, дисков, крепёжных деталей и др. Эти же стали применяют в химическом и нефтяном машиностроении для работы при повышенных температурах. Рабочие температуры теплостойких сталей достигают 600-650 °С, а давление газовых или жидких сред 20¸30 Мпа. Так, рабочие температуры в паросиловых установках составляют 585 °С при давлении 25,5 Мпа, а в наиболее мощных установках достигают 650 °С при 31,5 Мпа. Детали таких установок должны работать длительное время без замены (100000 ¸ 200000 ч), поэтому заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации.

Теплостойкие стали разделяют на низколегированные и среднелегированные перлитного и мартенситного класса, на которые распространяется ГОСТ 20072 – 74, и высоколегированные хромистые стали, состав которых регламентируется ГОСТ 5632 – 72.

Перлитные стали предназначены для длительной эксплуатации при температурах до 600 °С и применяются, в основном, в котлостроении.

Необходимая теплостойкость перлитных сталей достигается комплексным легированием карбидообразующими элементами (Cr, Mo, V, Nb). Содержание каждого из этих элементов не превышает 1 %, за исключением хрома, содержание которого для повышения жаропрочности доводят до 2,5¸3,0 %. Это низкоуглеродистые стали с содержанием углерода 0,08¸0,2 % (иногда до 0,25¸0,3 %). Низкое содержание углерода обеспечивает хорошую свариваемость, и образование карбидов типа МеС, а не Ме23С6 и Ме2С, выделение которых обеднило бы твёрдый раствор хромом и молибденом.

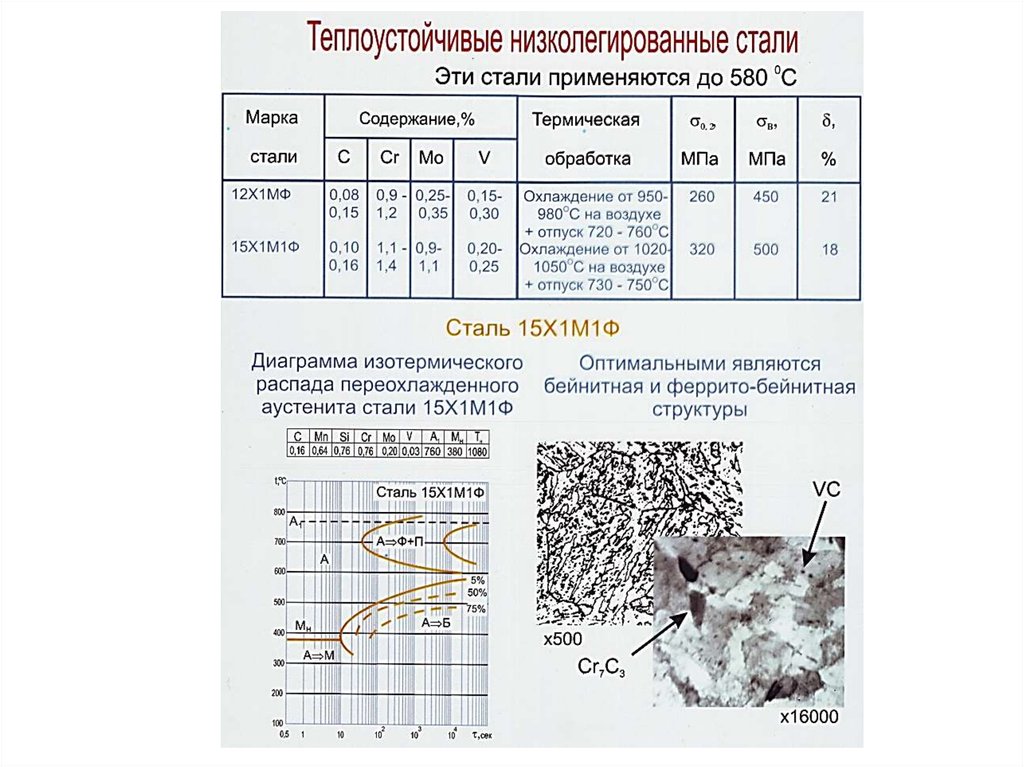

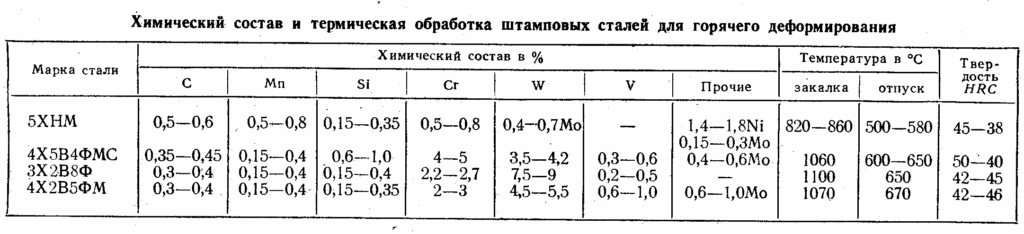

К сталям перлитного класса относятся 12ХМ, 12Х1МФ, 25Х2МФ, 12Х2МФСР и др.

Наиболее широкое применение при температурах 550-600 °С нашла сталь 12Х1МФ, которая применяется на всех мощных электростанциях для изготовления пароперегревателей, коллекторов, паропроводов и т. п. Наиболее часто для этих сталей окончательной термической обработкой является нормализация и последующий высокий отпуск. Так, для стали 12ХМ – нормализация (910-930 °С) и высокий отпуск (670-690 °С) с охлаждением на воздухе; для стали 12Х1МФ – нормализация (960-980 °С) и высокий отпуск (700-750 °С) с охлаждением на воздухе; для стали 25Х2МФ – нормализация (1030-1050 °С) и высокий отпуск (650 -720 °С).

п. Наиболее часто для этих сталей окончательной термической обработкой является нормализация и последующий высокий отпуск. Так, для стали 12ХМ – нормализация (910-930 °С) и высокий отпуск (670-690 °С) с охлаждением на воздухе; для стали 12Х1МФ – нормализация (960-980 °С) и высокий отпуск (700-750 °С) с охлаждением на воздухе; для стали 25Х2МФ – нормализация (1030-1050 °С) и высокий отпуск (650 -720 °С).

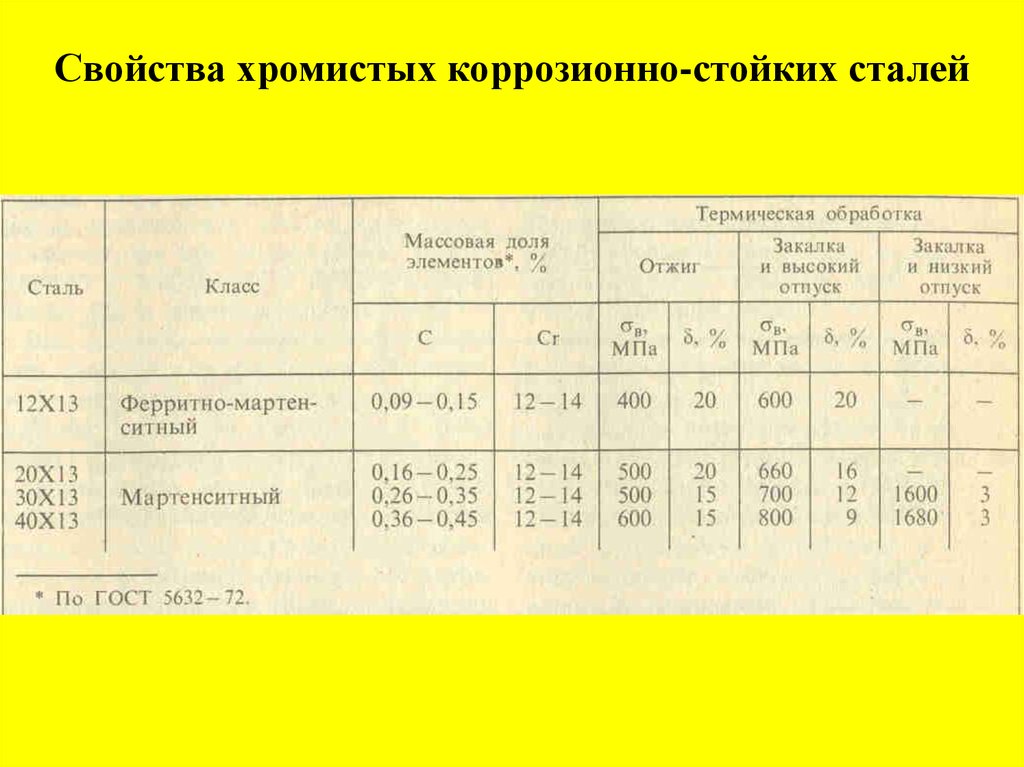

Хромистые стали мартенситного и мартенситно-ферритного класса применяются для различных деталей энергетического машиностроения, работающих при температурах 450-600 °С и отличающихся от перлитных сталей повышенной жаростойкостью в атмосфере пара или топочных газов. Хром, который повышает жаропрочность и жаростойкость, присутствует во всех сталях в количестве 5¸13 %.

Различают две группы мартенситных сталей: с содержанием 10¸12 %Cr, добавками Mo, V, W, Nb и низким, в пределах 0,10¸015 %, содержанием углерода и сильхромы с содержанием 5¸10 %Cr, добавками кремния в количестве до 2,0¸3,0 % и повышенным содержанием углерода, до 0,4 %.

К первой группе относятся стали типа 45Х11МФБ, 18Х11МФБ, 13Х11Н2В2МФ, 13Х14Н3В2ФР и др. Оптимальный режим термической обработки сталей этой группы заключается в закалке или нормализации от 980-1100 °С (для растворения карбидов) с дальнейшим высоким отпуском при 600-740 °С. Структура термически обработанных сталей – смесь легированного феррита и мелких карбидов обеспечивает необходимую жаропрочность и сопротивление коррозии. Благодаря высокому содержанию легирующих элементов, стали глубоко прокаливаются даже при нормализации (до 120¸200 мм). При длительной работе они надёжно работают до 600 °С. Из них изготавливают диски, лопатки, бандажи, роторы паровых турбин, а также трубы пароперегревателей и детали крепления.

При высоком содержании хрома (10¸12 %) и других ферритообразующих элементов и низком содержании углерода стали становятся феррито-мартенситными (15Х12ВНМФ, 18Х12ВМБФР и др.). Количество феррита в этих сталях невелико (не более 10¸15 % d – феррита), поэтому по характеристикам жаропрочности они близки к мартенситным. Упрочнение этих сталей обеспечивается созданием мартенсито-ферритной основы и выделением различных карбидов (типа Ме23С6 и МеС) и фаз Лавеса Fe2(W,Mo). Используется в термически упрочненном состоянии после закалки (нормализации) и старения (высокого отпуска).

Упрочнение этих сталей обеспечивается созданием мартенсито-ферритной основы и выделением различных карбидов (типа Ме23С6 и МеС) и фаз Лавеса Fe2(W,Mo). Используется в термически упрочненном состоянии после закалки (нормализации) и старения (высокого отпуска).

Сильхромы (40Х9СА, 40Х10С2М и др.) повышенной жаростойкостью в среде горячих выхлопных газов и используются для изготовления клапанов двигателей внутреннего сгорания. Оптимальные свойства сильхромы имеют после закалки с 1030-1050 °С и дальнейшего отпуска при 720-780 °С на структуру сорбит. В сталях без молибдена охлаждение после отпуска быстрое во избежание отпускной хрупкости. Чем больше содержание хрома и кремния, тем выше рабочая температура. При длительной эксплуатации сильхромы могут применяться до 600-650 °С.

Жаропрочные стали аустенитного класса

Эти стали по жаропрочности превосходят перлитные и мартенситные стали и используются при температурах выше 600С. В интервале температур от 600 до 750С используют аустенитные стали трех групп:

1) гомогенные стали;

2) стали с карбидным или карбонитридным упрочнением;

3) стали с интерметаллидным упрочнением.

Гомогенные стали

К этой группе относятся главным образом низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими γ – твердый раствор (10Х18Н12Т, 08Х15Н24В4ТР, 10Х14Н16МВБ, 10Х14Н18В2БРЧ). Их жаропрочность обеспечивается в основном растворенными в твердом растворе легирующими элементами. Термин « гомогенные стали » следует понимать условно, так как в структуре этих сталей обычно присутствует количество карбидов и карбонитридов титана или ниобия. Гомогенные аустенитные стали используются преимущественно в энергомашиностроении для изготовления труб паронагревателей и паропроводов, арматуры установок сверхвысоких параметров и рассчитаны на длительную службу при 650-700С. При легировании этих сталей стремятся получить максимально стабильную аустенитную структуру, избежать или замедлить выделение вторых фаз( карбиды, карбонитриды, фаз Лавеса), что позволяет иметь необходимый уровень длительной прочности и пластичности в течение всего ресурса эксплуатации. Важно для этих сталей обеспечить также высокое технологические свойства, такие как способность к горячей пластической деформации, прошиваемость при изготовлении цельнотянутых труб, свариваемость и др. Эти цели достигаются легированием стали содержат 13-15 %Cr , обеспечивающего жаропрочность и жаростойкость . Чтобы получить стабильную аустенитную структуру добавляют аустенито-образующие элементы Ni, Mn , иногда N.

Важно для этих сталей обеспечить также высокое технологические свойства, такие как способность к горячей пластической деформации, прошиваемость при изготовлении цельнотянутых труб, свариваемость и др. Эти цели достигаются легированием стали содержат 13-15 %Cr , обеспечивающего жаропрочность и жаростойкость . Чтобы получить стабильную аустенитную структуру добавляют аустенито-образующие элементы Ni, Mn , иногда N.

В основе сталей лежат композиции Cr-Ni, Cr-Mn, Cr-Ni-Mn. В Cr-Ni композициях для получения стабильной аустенитной структуры отношение Ni/Cr должно быть больше 1. Углерода мало (0,06¸0,12 %). чтобы не образовывались карбидные фазы типа Ме23С6, которые выводят Cr из твёрдого раствора, что снижает жаропрочность и жаростойкость, а также, чтобы обеспечить хорошую свариваемость и пластичность. в состав сталей вводят сильные карбидообразующие элементы Ti, Nb, V, образующие карбиды МеС и карбонитриды Me(C,N), которые препятствуют образованию карбидных фаз типа Ме23С6 и обеднению хромом твёрдого раствора. Это обеспечивается соотношением Ti, Nb/С > 10. Повышенная жаропрочность таких сталей объясняется высокой легированностью твёрдого раствора такими элементами, как W (2¸5 %) и Мо (до 2,5 %). Наличие стабильных карбонитридных фаз и высоколегированного аустенита обуславливает высокие температуры рекристаллизации сталей этого типа.

Это обеспечивается соотношением Ti, Nb/С > 10. Повышенная жаропрочность таких сталей объясняется высокой легированностью твёрдого раствора такими элементами, как W (2¸5 %) и Мо (до 2,5 %). Наличие стабильных карбонитридных фаз и высоколегированного аустенита обуславливает высокие температуры рекристаллизации сталей этого типа.

Многими исследователями также отмечается положительное влияние бора и редкоземельных металлов на жаропрочность сталей этого типа. Бор, церий и другие редкоземельные элементы являются сильными раскислителями, поэтому в их присутствии уменьшается содержание газов и неметаллических включений в сталях, что повышает их качество. Влияние малых добавок РЗМ и бора на сопротивление ползучести также связывают с их горофильностью, т.е. способностью адсорбироваться по границам зерен, что затрудняет зернограничную диффузию и упрочняет границы. Кроме того, бор образует в сталях сложные бориды типа Ме23В2 и Ме2В, которые обладают высокими температурами плавления. Зависимость длительной прочности от содержания бора имеет экстремальный характер. Это связано с тем, что при высоком содержании бора ( > 0,3 %) в большом количестве образуются крупные бориды, которые обедняют твердый раствор ниобием, вольфрамом, хромом и другими элементами. Кроме того, бор обладает увеличенной склонностью к ликвации и образованию строчечной структуры, а что отрицательно сказывается на их пластических и жаропрочных свойствах.

Зависимость длительной прочности от содержания бора имеет экстремальный характер. Это связано с тем, что при высоком содержании бора ( > 0,3 %) в большом количестве образуются крупные бориды, которые обедняют твердый раствор ниобием, вольфрамом, хромом и другими элементами. Кроме того, бор обладает увеличенной склонностью к ликвации и образованию строчечной структуры, а что отрицательно сказывается на их пластических и жаропрочных свойствах.

Таким образом, микролегирование аустенитных сталей бором и РЗМ оказывает положительное влияние на жаропрочность и пластичность как вследствие рафинирующего действия при выплавке, так и упрочнения границ зерен благодаря их горофильности.

Термическая обработка аустенитных гомогенных сталей состоит из закалки (аустенизации) от высоких температур (1050¸1200 °С) или аустенизации и стабилизирующего отпуска (700¸750 °С) и преследует цель получить более однородный γ – твёрдый раствор, заданную величину зерна (балл 3¸6) и стабильную структуру, а также напряжения, которые могут возникнут в процессе изготовления деталей. Следует отметить, что улучшение служебных характеристик и удешевление сталей этого типа обычно связывают со следующими направлениями исследований: оптимизация состава сталей, в частности, частичная замена никеля марганцем и азотом, использование сталей в наклёпанном состоянии (холодная деформация или термомеханическая обработка),особенно при рабочих температурах более низких, чем температура рекристаллизации; более широкое использование легирования сталей бором, р.з.м.; усовершенствование технологии выплавки, обработки давлением и режима термической обработки.

Следует отметить, что улучшение служебных характеристик и удешевление сталей этого типа обычно связывают со следующими направлениями исследований: оптимизация состава сталей, в частности, частичная замена никеля марганцем и азотом, использование сталей в наклёпанном состоянии (холодная деформация или термомеханическая обработка),особенно при рабочих температурах более низких, чем температура рекристаллизации; более широкое использование легирования сталей бором, р.з.м.; усовершенствование технологии выплавки, обработки давлением и режима термической обработки.

Применяются аустенитные гомогенные стали в энергомашиностроении дл изготовления труб паронагревателей и паропроводов, длительное время работающих при 600¸700 °С, а также крепёжных деталей.

Стали с карбидным и карбонитридным упрочнением

Стали с карбидным упрочнением предназначены для работы при температурах 650¸750 °С и, довольно, высоких уровнях напряжений (37Х12Н8Г8, 37Х12Н8Г8МФБ). Их используют для изготовления деталей энергомашиностроения (диски и лопатки турбин, крепёжные детали и др. ).

).

Основу сталей с карбидным упрочнением составляют Cr-Ni, Cr-Ni-Mn – аустенит, содержащий 0,25¸0,5 % углерода.

Никель частично может быть заменен менее дефицитным марганцем.

Карбидообразующие элементы Nb, V, W, Мо связывают часть углерода в специальные карбиды, а также упрочняют матрицу.

Упрочняющими карбидными фазами в аустенитных сталях в основном являются карбиды ванадия и ниобия (VC, NbC), а также карбиды хрома. Последние обычно растворяют в себе другие элементы, поэтому состав этих карбидов изменяется в зависимости от легирования стали и режима термической обработки.

Карбиды ванадия выделяются при старении в высокодисперсном состоянии и обеспечивают значительную долю упрочнения этих сталей.

Специальные карбиды типа МеС в процессах старения практически не участвуют, так как имеют высокие температуры растворения при аустенитизации, карбиды и карбонитриды ниобия начинают растворяться только после нагрева выше 1250 °С, а в основном присутствуют в сталях в виде первичных выделений. Положительная роль этих фаз заключается в том, что они препятствуют росту аустенитного зерна при нагреве, и, в частности, образованию разнозернистости.

Положительная роль этих фаз заключается в том, что они препятствуют росту аустенитного зерна при нагреве, и, в частности, образованию разнозернистости.

Термическая обработка включает закалку с температур 1150¸1200 °С и старение при температурах 780¸1200 °С.

Стали с интерметаллидным упрочнением

Жаропрочные хромоникелевые стали с интерметаллидным упрочнением, а также сплавы на хромоникелевой основе с высоким содержанием никеля (до 38 %) нашли применение при изготовлении компрессоров. турбин , дисков, сварных изделий, шпилек, болтов и других деталей, работающих при температурах до 750¸850 °С. Легирование сталей этого типа преследует цель создания высоколегированного железоникелевого аустенита, обладающего склонностью к распаду при старении, и образования фаз-упрочнителей – интерметаллидных фаз типа γ‘ (Fe,Ni)3(Al,Ti,Nb) и фаз Лавеса Fe2Mo, Fe2W, Fe2(Mo,W)/

Стали с интерметаллидным упрочнением содержат 12¸15 %Cr, менее 0,1 %С, до 3,5 % Мо и W, повышенное количество Al, Ti, Nb для образования интерметаллидных фаз. Примерами таких сталей могут быть Х14Н35ВТЮ, 08Х14Н35ВТЮРЧ и др.

Примерами таких сталей могут быть Х14Н35ВТЮ, 08Х14Н35ВТЮРЧ и др.

Эти стали подвергают закалке с высоких температур (1100¸1180 °С) и старению при 750¸800 °С в течение 15¸25 ч с охлаждением на воздухе.

Жаропрочные сплавы на основе никеля , кобальта,

тугоплавких металлов

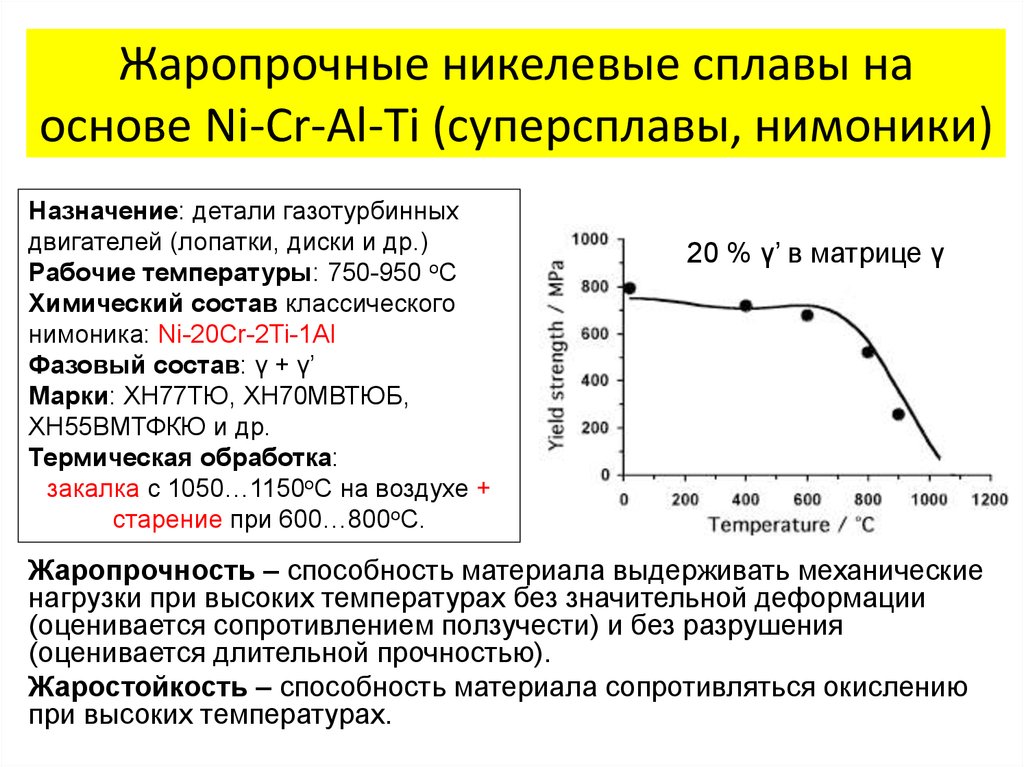

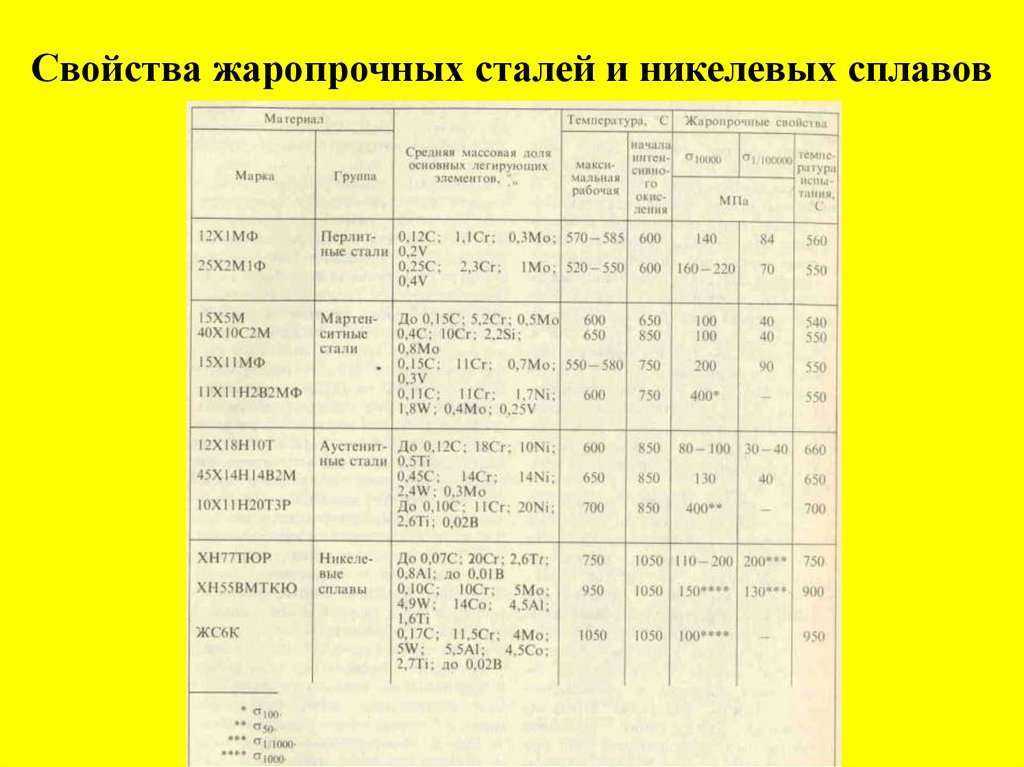

Сплавы на никелевой основе применяют в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100 °С. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, при изготовлении деталей ракетно-космической техники, в нефтехимическом оборудовании. Так,, в авиационном газотурбинном двигателе более 70 % массы составляют жаропрочные сплавы на никелевой и железоникелевой основах – это диски, сопловые и рабочие лопатки турбин, камеры сгорания и т.п. Резко возросло применение этих сплавов и при изготовлении стационарных газовых турбин, так как повышение рабочих температур позволяет значительно улучшить их технико-экономические показатели.

Несмотря на сложность составов, можно сформулировать следующие основные принципы жаропрочных никелевых сплавов:

1. Жаропрочные сплавы представляют собой γ – твёрдый раствор на хромо-никелевой основе, легированный кобальтом и тугоплавкими элементами-упрочнителями (Nb, W, Мо ).

2. В сплавах обязательно присутствуют титан, ниобий и алюминий (суммарно до 8¸10 %), которые в основном обеспечивают образование главной упрочняющей фазы этих сплавов γ’ – фазы.

3. Присутствующие в сплавах хром и алюминий обеспечивают сопротивление окислению и газовой коррозии вследствие образования защитных пленок, богатых оксидами Сr2О3 и А12Оз.

4. Углерод содержится в сплавах в небольших количествах (обычно 0,08¸0,12 %), образуя карбиды и карбонитриды.. Существенное влияние оказывает также бор, который вводится в сплавы в количествах 0,005¸0,015 % и образует бориды типа МеВ2. Кинетика выделения и морфология карбидных и боридных фаз при кристаллизации, термообработке и в процессе эксплуатации также в значительной степени определяет жаропрочность сплавов на никелевой основе.

5. Важное значение имеют в никелевых сплавах легкоплавкие примеси (Pb, Cd, Ag, Sb, S), содержание которых следует ограничивать, так как они снижают их жаропрочные и технологические свойства. Уменьшение количества примесей возможно благодаря применению чистых шихтовых материалов, введению р.з.м. и обработке расплавов специальными шлаками, применением различных методов специальной металлургии (ЭШП, ЭЛЛ, ВДУ и др.).

Таким образом, жаропрочность, жаростойкость и другие характеристики сплавов на никелевой основе связаны с оптимизацией их состава по соотношению легирующих элементов, входящих в матричный γ – твердый раствор и упрочняющие интерметаллидные, карбидные и боридные фазы, а также с уровнем содержания вредных легкоплавких примесей.

Выбор состава сплава следует проводить с учетом его рабочей температуры, напряжений, агрессивности среды, ресурса и режима работы.

В сплавы, предназначенные для работы при сравнительно невысоких температурах (750¸850 °С) длительное время, вводят повышенное количество хрома (до 16¸18 %), молибдена и вольфрама (до 10¸12 % суммарно), титана, ниобия и алюминия (8¸10 % суммарно). Это дает возможность получить большое количество упрочняющей γ’- фазы, высокую легированность и жаропрочность матрицы.

Это дает возможность получить большое количество упрочняющей γ’- фазы, высокую легированность и жаропрочность матрицы.

Для высокотемпературной (975¸1050 °С) работы важно положение температуры солидуса сплава. Поэтому в сплавах ограничивают содержание хрома (6¸10 %), молибдена (3¸4 %) и титана. Введение дополнительно кобальта и вольфрама несколько повышает температуру солидуса, что полезно.

Применяемые никелевые сплавы подразделяют на деформируемые и литейные.

Термическая обработка Сплавов на никелевой основе заключается в закалке (иногда двойной закалке от разных температур) и старении, которые проводят в одну или две стадии: низко- и высокотемпературные.

Цель такой сложной термической обработки – обеспечить наиболее оптимальное сочетание количества и морфологии упрочняющих фаз в сплавах и, следовательно, благоприятное сочетание характеристик жаропрочности и пластичности.

Для деформируемых сплавов первую закалку проводят с целью гомогенизации структуры, растворения γ ‘- фазы и карбидных фаз. Чем легированнее сплав, чем больше в сплаве упрочняющей γ ‘-фазы, тем выше температура закалки. Так, сплавы ХН77ТЮР (ЭИ437Б), нимоник 80 (в которых содержится около 10 % γ ‘ – фазы) закаливают от 1080 °С, а сплавы ХН55ВМТКЮ (ЭИ929), нимоник 110, 115 (35¸45 % γ ‘ – фазы) – от 1200 °С. После такой обработки сплав состоит в основном из γ – матрицы, первичных карбидов МеС и в сложнолегированных сплавах небольшого количества γ ‘ – фазы, которая образуется в процессе охлаждения на воздухе.