Термомеханический класс сварки: Термический класс сварки

alexxlab | 21.01.2023 | 0 | Разное

Термический класс сварки

Главная » Статьи » Термический класс сварки

Виды сварки

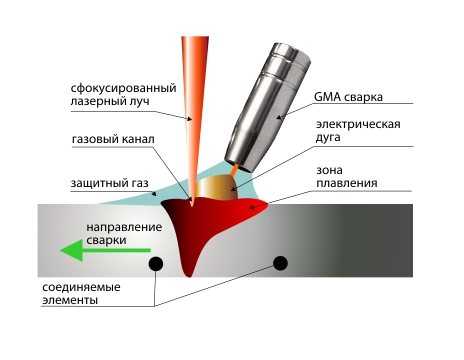

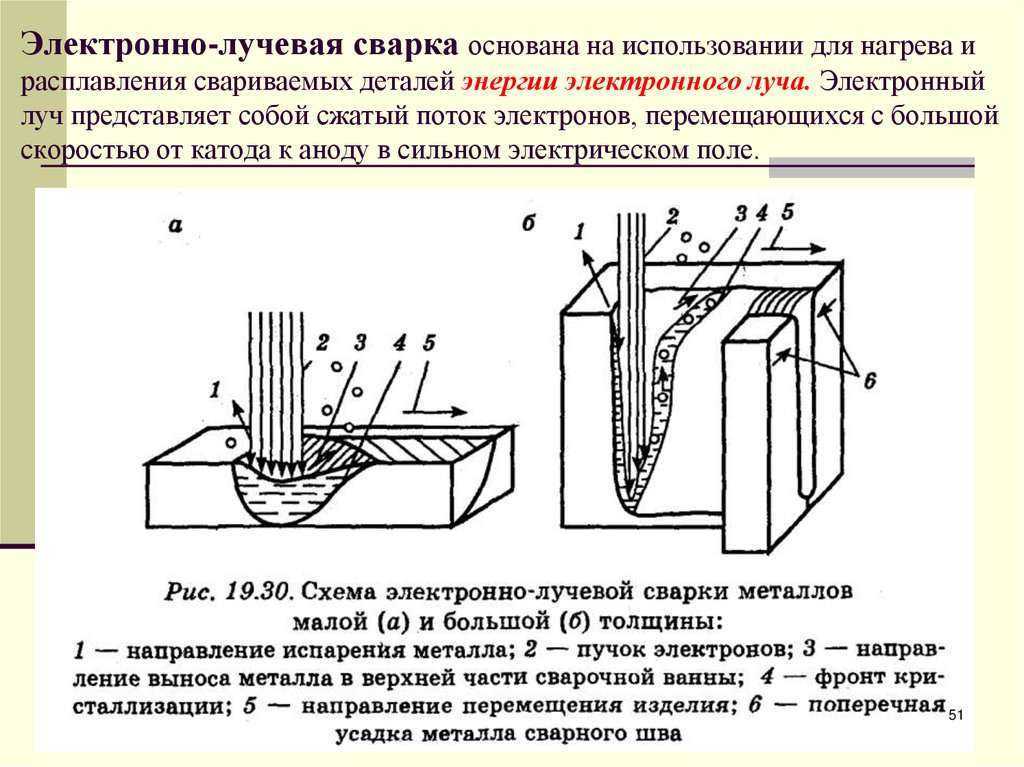

К термическому классу сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии. Тепло для сварки можно получить при помощи электрической дуги (дуговая сварка), от сгорания газовой смеси (газовая сварка), электронным или фотонным лучом (электронно-лучевая или лазерная сварка), сжиганием термитной смеси (термитная сварка), при прохождении электрического тока через расплавленный металл (электрошлаковая сварка) и т.д.

Дуговая сварка

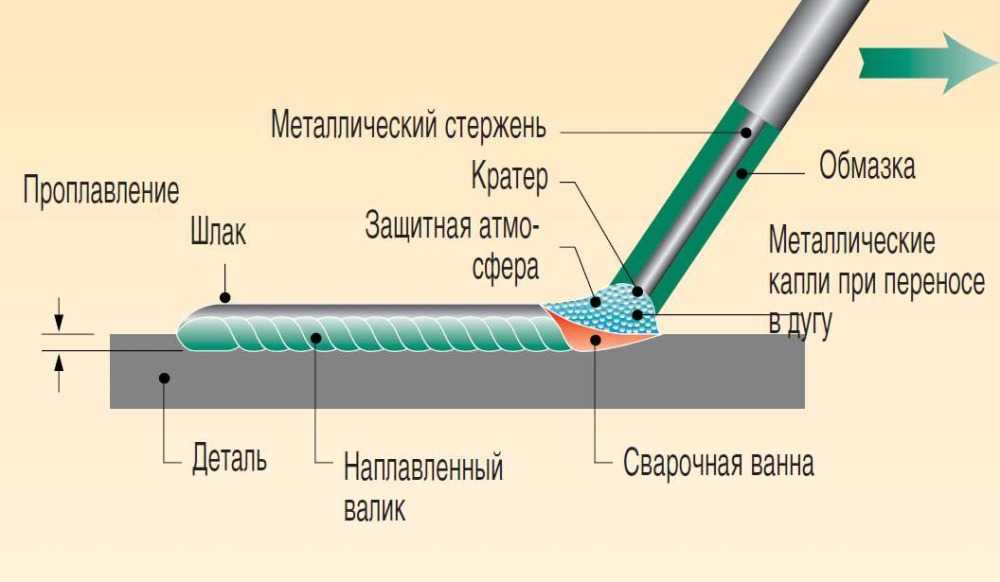

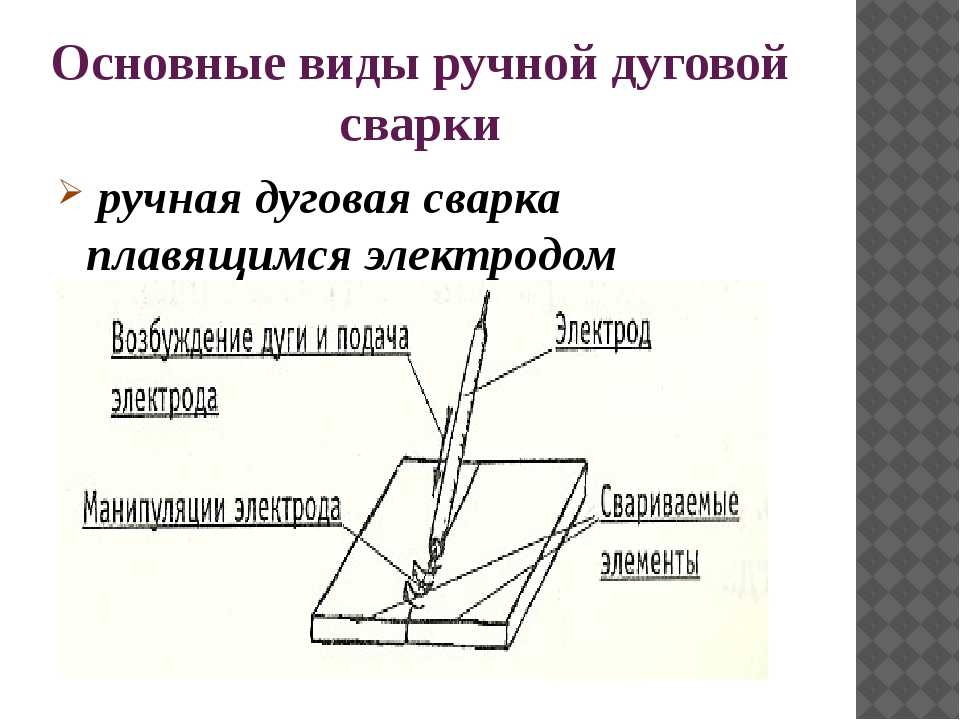

При этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием. Электрическое сопротивление этого зазора поднимает температуру до 4500 – 6000°С, в результате чего расплавляется конец электрода и участок детали, подлежащий соединению посредством сварки. После остывания металла получается сварочный шов, по прочности не уступающий основному металлу изделия. Яркий голубой свет и эффектный фонтан искр являются отличительной чертой дуговой сварки. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляется сжатой дугой.

Яркий голубой свет и эффектный фонтан искр являются отличительной чертой дуговой сварки. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляется сжатой дугой.

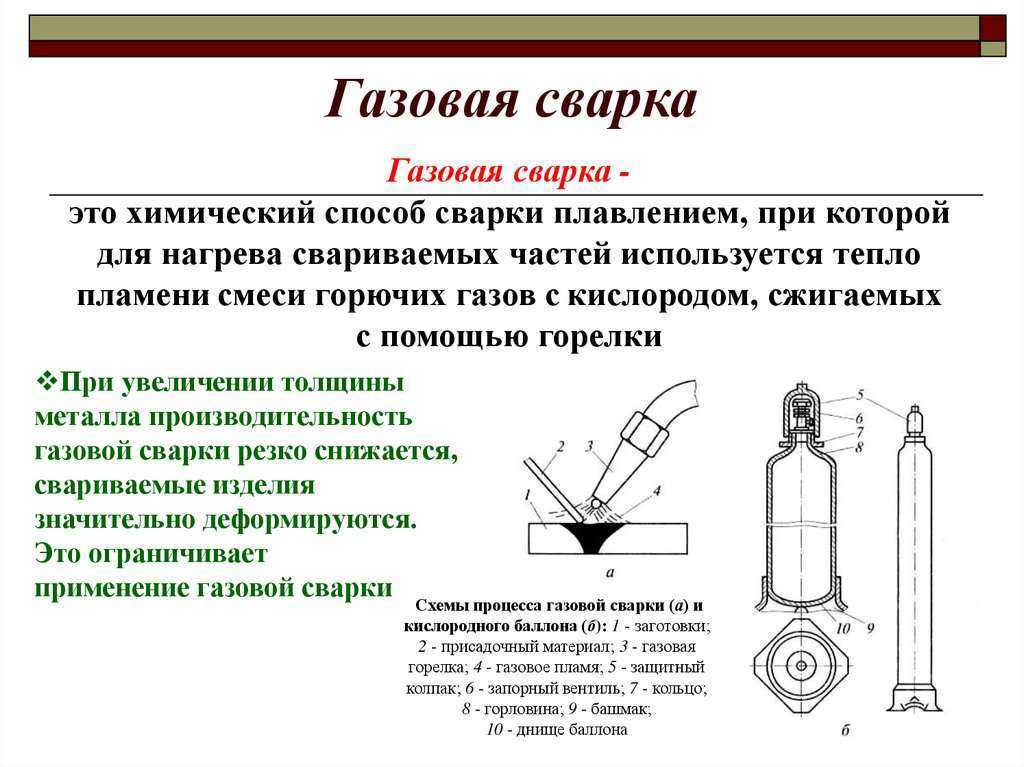

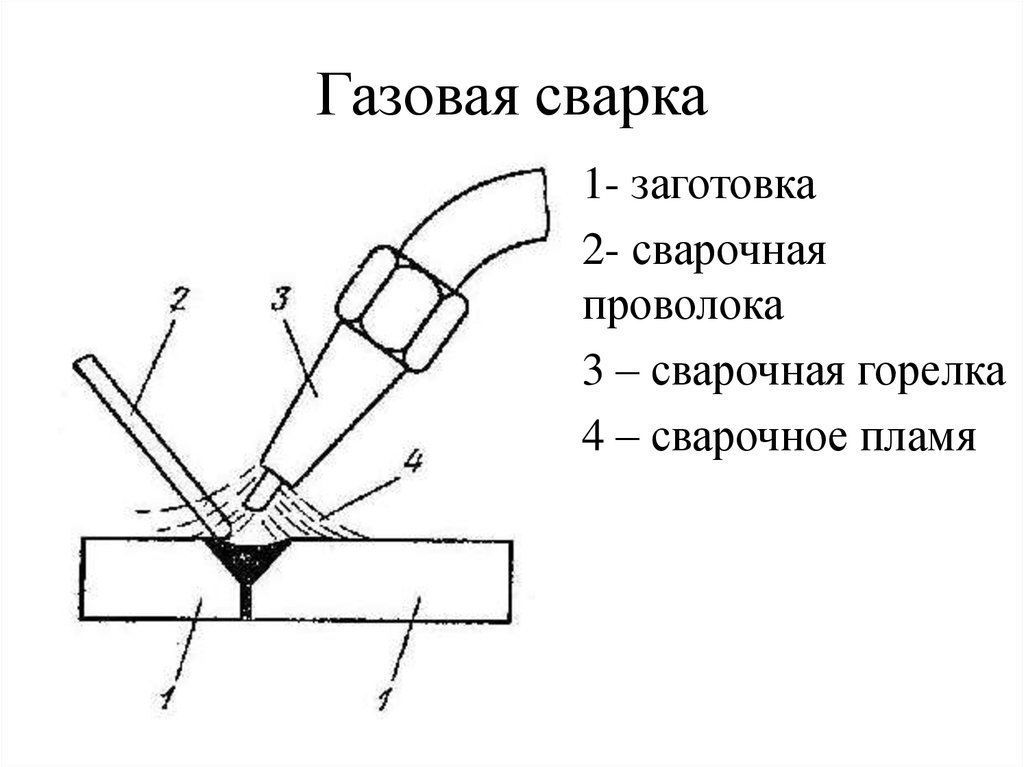

Газовая сварка

При газовой сварке разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т.д.

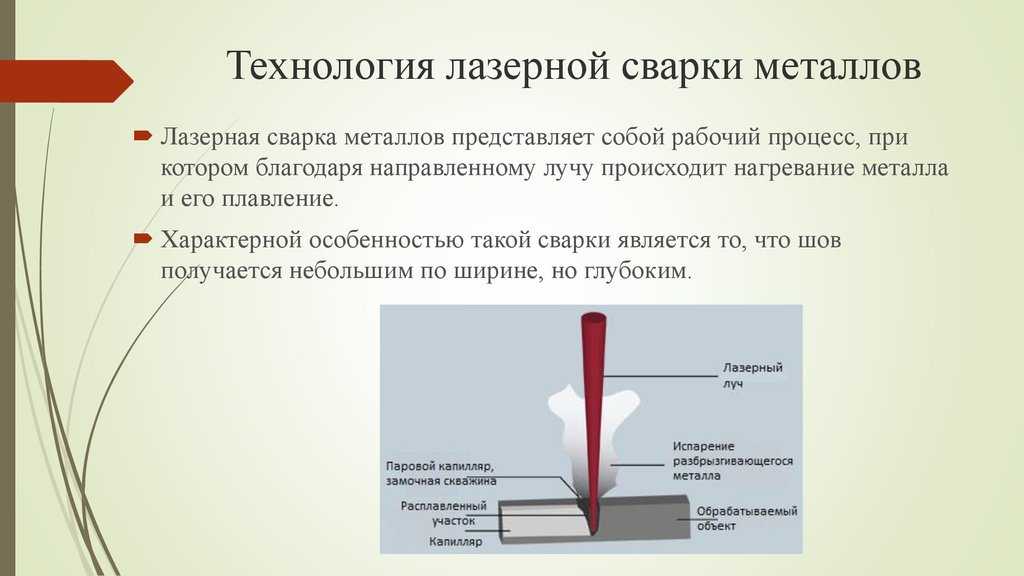

Лучевая сварка

Тепло в зоне сварки при лучевой сварке получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора – электронной пушки, а фотонный поток создают в лазерных установках.

Термитная сварка

При термитной сварке используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Электрошлаковая сварка

При электрошлаковой сварке плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

Термическая разделительная резка

Под термической разделительной резкой понимают процесс обратный сварке, то есть, когда атомы металла сгорают в струе технически чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резания.

Термомеханический класс сварки

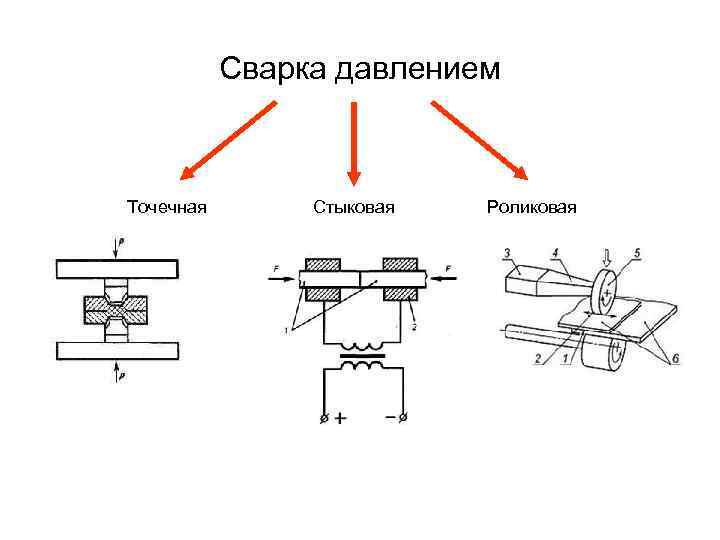

К термомеханическому классу относят кузнечную, контактную, диффузионную и прессовую сварку, использующую одновременно энергию механического и термического воздействия.

Кузнечная сварка

Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева – все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

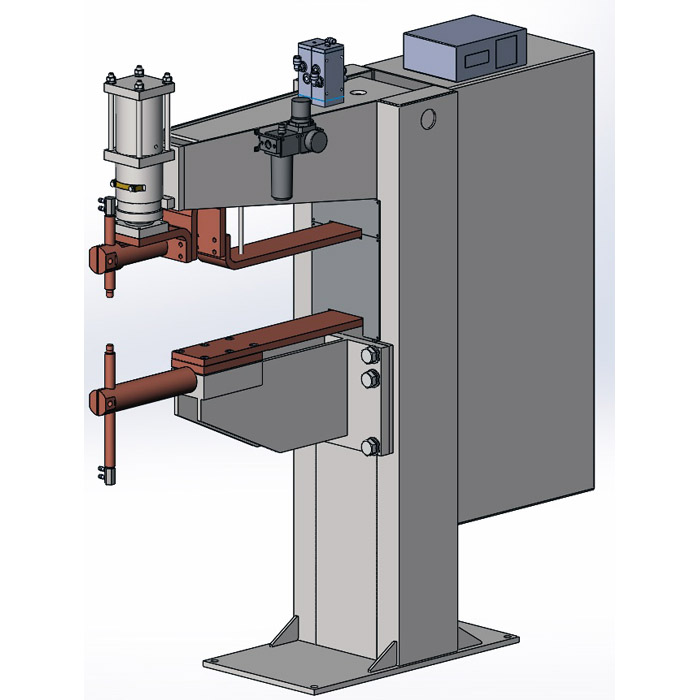

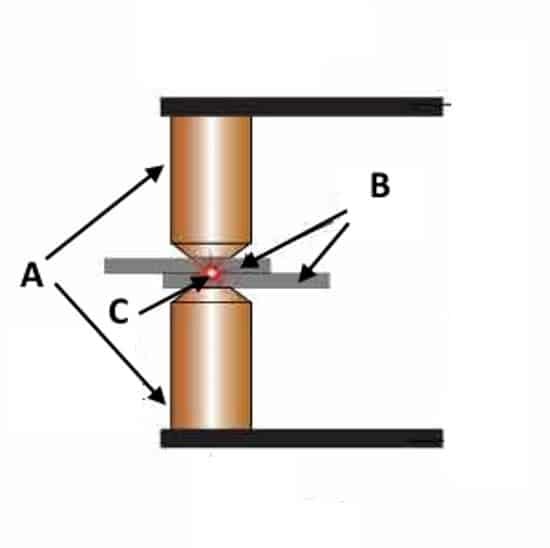

Контактная сварка

Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей. В зависимости от размеров контактной части свариваемых деталей различают точечную, стыковую, шовную и рельефную контактную сварку. Этот вид получил одно из ведущих мест в машиностроении, так как является наиболее экономичным и производительным. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем.

В зависимости от размеров контактной части свариваемых деталей различают точечную, стыковую, шовную и рельефную контактную сварку. Этот вид получил одно из ведущих мест в машиностроении, так как является наиболее экономичным и производительным. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем.

Диффузионная сварка

Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Механический класс сварки

В механическом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника тепла.

Сварка трением

При сварке трением нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

Холодная сварка

При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой.

Сварка взрывом

Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия.

Ультразвуковая сварка

Силы взаимодействия между атомами при ультразвуковой сварке возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

build.novosibdom.ru

Глава 1 Термический класс сварки

Классификация видов сварки плавлением

Термический класс сварки включает все виды сварки с использованием тепловой энергии.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• газовая сварка;

• электрическая дуговая сварка;

• электрошлаковая сварка;

• электронно-лучевая сварка;

• плазменная сварка;

• лазерная сварка;

• термитная сварка.

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

• твердое;

• жидкое;

• газообразное;

• плазму.

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

Таблица 1

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла различают: сварку в воздухе, в вакууме, в среде защитных газов, под слоем флюса, в пене и т. п.

п.

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть образованием физического контакта;

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Следующая глава

info.wikireading.ru

Каталог статей

Виды термического класса сварки

Термический класс объединяет виды сварки,которые производятся местным плавлением металла. Сущность сварки плавлением заключается в расплавлении кромок соединяемых деталей под действием источника нагрева, в результате чего создается общий объем жидкого металла (сварочная ванна), а после остывания – сварной шов. |

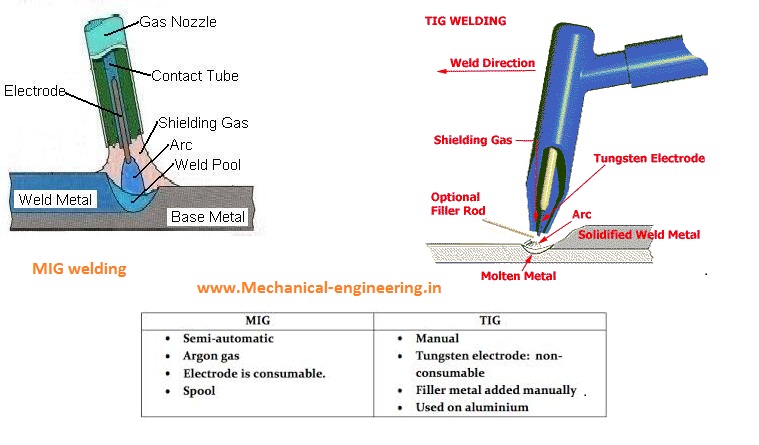

К термическому классу относятся: дуговая, газовая, плазменная, лазерная и другие виды сварки. Охарактеризуем основные виды сварки данного класса.

| Рис.11 – сварочная дуга; 2 – электрод; 3 – электрододержатель; 4- сварочные провода; 5 – источник питания; 6 – основной металл; 7 – сварной шов. | 1. Ручная дуговая сварка (рис. 1) производится металлическими электродами, покрытыми специальной обмазкой. К электроду и свариваемому металлу подводится электрический ток, в результате чего возникает дуга, постоянную длину которой необходимо поддерживать на протяжении всего процесса сварки. Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Капли металла металлического стержня, покрытые шлаком, переходят в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере плавления электрода покрытие образует газашлаковую защиту, изолирующую зону дуги и сварочную ванну от атмосферного воздуха. |

| Рис.21 – горелка; 2 – шланг для подвода ацетилена;3 – шланг для подвода кислорода; 4 – ацетиленовый баллон; 5 – ацетиленовый редуктор;6 – кислородный редуктор; 7 – кислородный вентиль; 8- кислородный баллон. | Рис.З1- присадочная проволока; 2- горелка; 3-основной металл; 4- сварочное пламя. | 2. Газовая сварка (рис. 2) – это сварка плавлением, при которой металл в зоне соединения нагревают газовым пламенем до расплавления. Пламя образуется при сгорании горючего газа в кислороде. При нагреве газовым пламенем (рис. 3) кромки свариваемых заготовок расплавляются вместе с присадочным металлом, который может дополнительно вводится в пламя горелки. После затвердевания жидкого металла образуется сварной шов. |

| Рис.41 – сварочная проволока; 2 – сопло горелки; 3 – защитный газ; 4 – токоподводящий мундштук;5 – подающие ролики ; 6 – сварной шов. | Рис. 51 – горелка; 2 – подающий механизм; 3 – катушка с проволокой; 4- шланг для подачи углекислого газа. 51 – горелка; 2 – подающий механизм; 3 – катушка с проволокой; 4- шланг для подачи углекислого газа. | 3. Полуавтоматическая сварка в среде защитного газа производится сварочной проволокой , которая подается автоматически в зону сварки. Дуга горит между непрерывно подающейся проволокой и свариваемым металлом (рис. 4). Одновременно с проволокой подается газ (углекислый, аргон или др.), который защищает сварочную ванну от вредного воздействия воздуха. Сварщик перемещает горелку вдоль свариваемых кромок. |

| Рис. 61 – автомат (нижняя часть) ; 2 – проволока; 3 – флюс; 4- основной металл; 5 – сварной шов; 6 – шлаковая корка; 7 – сварочная дуга. | 4. Автоматическая сварка под флюсом (рис. 6). При дуговой сварке под флюсом дуга горит под порошкообразным флюсом, слой которого полностью закрывает дугу и зону сварки. Электродом служит голая проволока. Флюс защищает расплавленный металл от газов воздуха и улучшает качество металла шва. Дуговая сварка под флюсом выполняется автоматами и полуавтоматами. Сварочный автомат – это аппарат, в котором подача сварочной проволоки в дугу и перемещение дуги по изделию механизированы. Дуговая сварка под флюсом выполняется автоматами и полуавтоматами. Сварочный автомат – это аппарат, в котором подача сварочной проволоки в дугу и перемещение дуги по изделию механизированы. | |

| Рис. 71 – горелка; 2 – баллон с аргоном; 3 – редуктор; 4 – ротаметр; 5 – сварочный преобразователь; 6 – присадочная проволока. | Рис. 81- горелка; 2 – присадочная проволока; 3 -основной металл; 4- сварной шов; 5 – газ; 6 – сварочная дуга; 7- вольфрамовый электрод. | 5. Аргонодуговая сварка вольфрамовым электродом осуществляется с использованием вольфрамового электрода, который закрепляется в горелке, и одновременной подачей защитного газа аргона, поступающего из баллона под давлением в зону сварки (рис. 7). С помощью редуктора устанавливается нужное давление, а ротаметр измеряет расход газа.Аргонодуговая сварка вольфрамовым электродом может быть как ручной, так и автоматической. Дуга горит между вольфрамовым электродом и основным металлом (рис. 8). Вольфрамовый электрод не плавится. |

газовая сварка, сварка, дуговая сварка

www.sibelektrod.ru

КЛАССЫ СВАРКИ.

Сварка является процессом, в результате которого получают неразъемное соединение. Оно создается при помощи установки межатомной связи между свариваемыми частями при общем или местном нагреве. Сегодня существует достаточно большое количество видов сварки. Все они подразделяются по физическим, технологическим и техническим признакам. Относительно физических признаков и формы используемой энергии выделяют классы сварки:

1) термический

2) термомеханический

3) механический.

Термический класс сварки включает в себя типы сварки, осуществляемые при помощи плавления. Здесь используется тепловая энергия. В этом классе различают такие типы сварки, как плазменная сварка, сварка дуговая, газовая сварка, электрошлаковая сварка. Самым распространенным видом считается электродуговая сварка. Здесь плавление происходит благодаря теплоте от электрической дуги. Также применяется ручная дуговая сварка, которая является универсальным. Она производится в труднодоступных местах, для небольших швов, при монтажных работах. Кромка деталей, которые соединяются, а также присадочная проволока сплавляются в результате электрошлаковой сварки. При плазменной сварке используется сжатая плазменная струя, оказывающая газодинамическое и тепловое воздействие. Такой вид сварки является достаточно многофункциональным. В ходе газопламенной сварки применяется присадочный материал, чтобы усилить швы.

Самым распространенным видом считается электродуговая сварка. Здесь плавление происходит благодаря теплоте от электрической дуги. Также применяется ручная дуговая сварка, которая является универсальным. Она производится в труднодоступных местах, для небольших швов, при монтажных работах. Кромка деталей, которые соединяются, а также присадочная проволока сплавляются в результате электрошлаковой сварки. При плазменной сварке используется сжатая плазменная струя, оказывающая газодинамическое и тепловое воздействие. Такой вид сварки является достаточно многофункциональным. В ходе газопламенной сварки применяется присадочный материал, чтобы усилить швы.

Также классы сварки подразделяются на термомеханический класс, подразумевающий виды сварки, при которых используется давление и тепловая энергия. Данный класс подразделяется на следующие виды: диффузионная сварка и сварка контактная. Кратковременным нагревом без оплавления места соединения характеризуется контактная сварка. В таком случае создается пластическая деформация, в результате которой происходит непосредственно сварное соединение. При применении контактной сварки непосредственно место соединения разогревается при помощи электрического тока, проходящего в месте сварки по металлу.

При применении контактной сварки непосредственно место соединения разогревается при помощи электрического тока, проходящего в месте сварки по металлу.

Механический класс представлен видами сварки, производящиеся с применением механической энергии и давления. Этот класс выделяет ультразвуковую сварку, сварку взрывом, холодную сварку и сварку трением. В этом случае в месте сварочного контакта получается выделение наибольшего количество теплоты.

Классификация контактной сварки.

Контактная сварка включает в себя несколько видов. Классификация сварки зависит от нескольких признаков:

1.В зависимости от формы сварного соединения: рельефная, шовная, точечная, стыковая.

2.Конструкция соединения может быть либо стыковой, либо нахлесточной.

3. По отношению к состоянию металла в месте сварки: без расплавления и с расплавлением металла.

4. В зависимости от способа подвода тока: односторонняя и двусторонняя.

5. По степени перемещения роликов в процессе шовной сварки: шаговая или непрерывная.

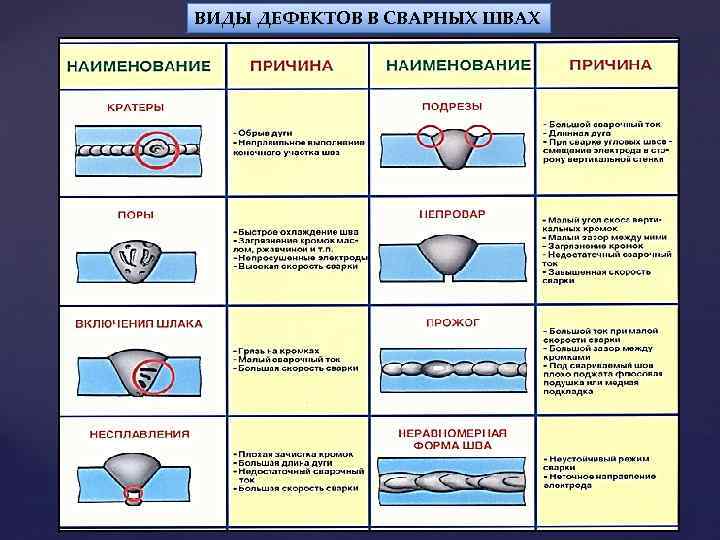

Классы дефектности сварного соединения.

Оценка единичных дефектов по ширине в том случае, если толщина свариваемых элементом в пределах 45 миллиметров, может производиться по нормам третьего класса вместо четвертого. Оценка единичных пор и включений при кольцевом сварном соединении толщиной не больше 10 миллиметров, возможно производить по пятому классу. Имеется возможность допускать внутренний непровар, который располагается в месте смыкания корневого шва. Глубина его должна быть не больше, чем 10 процентов от толщины стенки корпуса, но также и не больше 2 миллиметров.

Непровар допускается в корневом шве, глубина не больше 10 процентов от номинальной толщины свариваемого элемента, но и не больше двух миллиметров:

– в угловом сварном соединении сосудов четвертой и пятой групп, которые предназначены для работы при температурных условиях не выше 0 градусов.

– в кольцевом стыковом соединении, которое доступно для сварки лишь с одной стороны и выполняется без подкладного кольца.

Классификация покрытых электродов.

На сегодняшний день в промышленности используются сварочные электроды для сварки углеродистой конструкционной стали. Такие электроды соответствуют ГОСТу 9467-60. Их основа состоит из разных механических признаков сварных соединений, выполняемых электродами. Кроме того, в наплавленном металле довольно сильно сокращается количество серы и фосфора.

Маркировка сварочных электродов обозначается буквой «Э». Дальше следуют цифры, которые обозначают самое нижнее значение, являющееся прочностью данного электрода. Согласно ГОСТу электроды выделяются от Э34 до Э145. Если после буквы «Э» идет буква «А», то это обозначает, что электрод может обеспечивать большое значение пластических характеристик. Электрод, имеющий характеристику Э34, дает достаточно низкую прочность и относится к таким электродам, которые называются тонким стабилизирующим покрытием.

elektrosvarshchik.ru

Глава 1 Термический класс сварки.

Сварка

СваркаГлава 1

Термический класс сварки

Классификация видов сварки плавлением

Термический класс сварки включает все виды сварки с использованием тепловой энергии.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• газовая сварка;

• электрическая дуговая сварка;

• электрошлаковая сварка;

• электронно-лучевая сварка;

• плазменная сварка;

• лазерная сварка;

• термитная сварка.

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

• твердое;

• жидкое;

• газообразное;

• плазму.

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т.

Таблица 1

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла различают: сварку в воздухе, в вакууме, в среде защитных газов, под слоем флюса, в пене и т. п.

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения..jpg) Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Данный текст является ознакомительным фрагментом.

Глава 2 Механический класс сварки

Глава 2

Механический класс сварки

Классификация видов сварки давлением

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления. К механическому классу относят следующие виды сварки:• холодная сварка;• сварка

К механическому классу относят следующие виды сварки:• холодная сварка;• сварка

Глава 3 Термомеханический класс сварки

Глава 3 Термомеханический класс сварки Классификация видов термомеханической сварки Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу

Глава 12 Технология проведения сварки под флюсом и оборудование для нее

Глава 12 Технология проведения сварки под флюсом и оборудование для нее Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Глава 15 Технология производства сварки легированных сталей

Глава 15

Технология производства сварки легированных сталей

Легирующие элементы

Легированными называют стали, содержащие специально введенный элемент для придания стали определенных свойств и структуры. В зависимости от содержания легирующих элементов стали

В зависимости от содержания легирующих элементов стали

Моделирование сварки и остаточное напряжение

Как моделируются и используются в практических инженерных приложениях остаточные напряжения, вызванные сваркой в металлах? Каковы трудности и проблемы использования программного обеспечения FE для моделирования сварки? Каковы потенциальные ошибки и ограничения решений КЭ при прогнозировании остаточных напряжений, вызванных сваркой? Этот курс дает практические советы с минимумом теории. |

Моделирование сварки и остаточные напряжения

Этот курс электронного обучения предназначен для инженеров и проектировщиков, которые хотят ознакомиться с тем, как можно использовать метод конечных элементов для моделирования процесса сварки металлов и остаточных напряжений, возникающих при сварке. .

.

Курс будет охватывать КЭ-моделирование сварки металлических конструкций с использованием присадочного материала, когда высокие температуры, испытываемые материалами во время сварки, вызывают термомеханические напряжения и микроструктурные изменения. Решения КЭ для остаточных послесварочных напряжений будут обсуждаться и сравниваться с экспериментальными измерениями.

Трудности, с которыми сталкивается пользователь КЭ, и ограничения программного обеспечения КЭ при моделировании процесса сварки будут выделены с помощью примеров, демонстрирующих механику сварки и ожидаемую точность решений КЭ.

Предварительным условием для прохождения этого курса является практическое знание линейной теории конечных элементов и ее приложений. Никаких предварительных знаний в области сварки не требуется. Курс не зависит от какого-либо программного кода конечных элементов.

Цели этого курса:

- Дать делегатам хорошее представление о процессе сварки, используемом в промышленности для соединения двух металлических конструкций

- Осветить трудности, ограничения и источники ошибок, которые могут возникнуть при моделировании сварки и остаточных напряжений после сварки

- Чтобы представить примеры практических задач по сварке и подчеркнуть валидацию решений КЭ

Зачем нужен курс электронного обучения?

Бюджет на поездки и обучение всегда ограничен! Курс электронного обучения был разработан, чтобы помочь вам удовлетворить ваши потребности в обучении.

Если в вашей компании есть группа инженеров или существуют особые требования к обучению по каким-либо предметам, свяжитесь с нами, чтобы обсудить варианты.

Программа курса

Это трехнедельный интерактивный курс электронного обучения с общим объемом 6 часов обучения (двухчасовое занятие в неделю). Делегатам будут предоставлены копии всех слайдов лекции, включая множество задач для самопроверки (с проработанными решениями).

Сессия 1Введение в сварку

- о металлах

- Процессы сварки

- Типы сварочных суставов

- Материальные зоны в сварке

- ОБЪЕДНИКА ДЛЯ СВОРДА

- СВАЛИДА ДЕЛОВЫХ СВАЛИС. Моделирование сварки – требуются знания

- Анализ пластичности

- Термический анализ

- Металлургический анализ

- Анализ ползучести

Вопросы самостоятельного тестирования 1 (дополнительная домашняя задания)- Вопросы для усиления темы, представленных в лекциях

Session 2Остатки

- О остаточных стрессах

- 77 7003700 3003700 3003700 300 3003700 3003700 300 3003700 300 3003700 300 3003.

Термическая обработка сварных швов (PWHT)

Термическая обработка сварных швов (PWHT) - Измерение остаточных напряжений

Компьютерное моделирование сварки

- Термические, механические и металлургические взаимодействия

- Свойства материалов, необходимые для моделирования сварки

- Моделирование термомеханических задач

- Моделирование сварочного источника тепла

- Моделирование фазовых превращений

Решения вопросов для самопроверки 1 контрольные вопросы 2 (факультативное домашнее задание) – Вопросы для закрепления тем, затронутых в лекциях

Сессия 3FE Simulation of Welding

- Материал моделирования Нелинейность

- Время моделирования марш

- Моделирование осаждения наполнителя при сварке

- Проблемы при моделировании проблем сварки

Сварка и остаточные стрессы. 2- Разнородные сварные швы в толстых трубах

Краткое изложение основных моментов, советов и рекомендаций

Ответы на вопросы самопроверки 2

Отзывы бывших слушателей электронного обучения:

«Супер! Лучшего и быть не может.

Хорошая идея начать курсы электронного обучения».

R.P.

“Я очень рад, что не трачу большую часть своего годового бюджета на обучение авиакомпаниям и гостиницам. БОЛЬШОЙ плюс к электронному обучению.”

В.Г.

Термомеханический анализ процесса сварки вольфрама в среде инертного газа для прогнозирования распределения температуры и угловой деформации | Журнал судостроения и проектирования

Пропустить пункт назначения навигации

01 августа 2019 г.

Харендра Кумар Наранг;

Чандан Пандей;

Джаянт Гопал Такаре;

Нитин Шайни;

Манас Мохан Махапатра;

Pradeep Kumar Jha

J Ship Prod Des 35 (03): 241–249.

Номер бумаги: SNAME-JSPD-2019-35-3-241

https://doi.org/10.5957/JSPD.12170057

История статьи

Опубликовано онлайн:

01 августа 2019 г.

- Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Делиться

- Твиттер

- MailTo

Получить разрешения

- Поиск по сайту

Цитирование

Наранг, Харендра Кумар, Пандей, Чандан, Такаре, Джаянт Гопал, Шайни, Нитин, Махапатра, Манас Мохан и Прадип Кумар Джа. «Термомеханический анализ процесса сварки вольфрама в среде инертного газа для прогнозирования распределения температуры и угловой деформации». J Ship Prod Des 35 (2019): 241–249. doi: https://doi.org/10.5957/JSPD.12170057

«Термомеханический анализ процесса сварки вольфрама в среде инертного газа для прогнозирования распределения температуры и угловой деформации». J Ship Prod Des 35 (2019): 241–249. doi: https://doi.org/10.5957/JSPD.12170057

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

Расширенный поиск

В настоящей исследовательской работе обсуждались вопросы прогнозирования геометрии валиков и профилей формы сварных изделий с использованием статистического регрессионного моделирования и методов нечеткой логики. Однако методы регрессионного и нечеткого логического моделирования не учитывают реальных физических свойств и явлений, происходящих при сварке. Более того, такие методы, как регрессионное моделирование и моделирование на основе нечеткой логики, не подходят для прогнозирования распределения переходной температуры и деформации сварных соединений. Для прогнозирования переходного распределения температуры, пикового распределения температуры и остаточной деформации при сварке предпочтительны методы детерминированного моделирования, такие как термомеханический анализ. Однако при выполнении термомеханического анализа сварных соединений размер и размеры армирования наплавленного валика должны быть включены в модель для точного прогнозирования переходных температурных распределений и деформаций. В этой работе для моделирования нестационарного теплового процесса процесса сварки вольфрамовым электродом в среде инертного газа (TIG) использовался круговой движущийся источник тепла. В последующих разделах этой статьи обсуждается термомеханический анализ сварного шва для квадратных стыковых соединений TIG для прогнозирования распределения температуры и угловой деформации.

Более того, такие методы, как регрессионное моделирование и моделирование на основе нечеткой логики, не подходят для прогнозирования распределения переходной температуры и деформации сварных соединений. Для прогнозирования переходного распределения температуры, пикового распределения температуры и остаточной деформации при сварке предпочтительны методы детерминированного моделирования, такие как термомеханический анализ. Однако при выполнении термомеханического анализа сварных соединений размер и размеры армирования наплавленного валика должны быть включены в модель для точного прогнозирования переходных температурных распределений и деформаций. В этой работе для моделирования нестационарного теплового процесса процесса сварки вольфрамовым электродом в среде инертного газа (TIG) использовался круговой движущийся источник тепла. В последующих разделах этой статьи обсуждается термомеханический анализ сварного шва для квадратных стыковых соединений TIG для прогнозирования распределения температуры и угловой деформации. Размеры сварного шва, такие как ширина шва, углубление шва и выпуклость шва, оказали большое влияние на характер угловой деформации.

Размеры сварного шва, такие как ширина шва, углубление шва и выпуклость шва, оказали большое влияние на характер угловой деформации.

1. Введение

В настоящей работе описывается термомеханический анализ процесса открытой дуги, т. е. сварки вольфрамовым электродом в среде инертного газа (TIG) квадратных стыковых соединений с учетом циркулирующего движущегося источника тепла для прогнозирования угловой деформации и теплового профиля ( Панди и др., 2016). Сварка ВИГ обычно используется для соединения тонких листов (Pandey et al. 2018a, 2018b). Как правило, для тонких листов сварка TIG выполняется в автогенном режиме, поэтому присадочный материал не требуется. В некоторых особых случаях, например, при сварке угловых и разделочных швов, в процессе сварки TIG используется присадочная проволока. Деформация квадратных стыковых соединений при сварке TIG в первую очередь зависит от ширины сварного шва, углубления валика и выпуклости (Mahapatra et al. 2006). Если эти факторы геометрии наплавленных валиков находятся в допустимых пределах, то искажение, наблюдаемое в сварном соединении, минимально.

Термическая обработка сварных швов (PWHT)

Термическая обработка сварных швов (PWHT) Хорошая идея начать курсы электронного обучения».

Хорошая идея начать курсы электронного обучения».