Термообработка 40х13 стали: Сталь марки 40Х13 характеристи, применение, термообработка, твердость, расшифровка, аналоги и заменители, механические и физические свойства

alexxlab | 16.03.2022 | 0 | Разное

Сталь марки 40Х13 характеристи, применение, термообработка, твердость, расшифровка, аналоги и заменители, механические и физические свойства

Содержание

- 1 Заменитель

- 2 Аналоги

- 3 Расшифровка

- 4 Вид поставки

- 5 Характериситики, свойства и применение

- 6 Температура критических точек, °С

- 7 Химический состав, % (ГОСТ 5632-72)

- 8 Химический состав, % (ГОСТ 5632-2014)

- 9 Термообработка

- 10 Механические свойства

- 11 Механические свойства в зависимости от температуры отпуска

- 12 Механические свойства при повышенных температурах

- 13 Механические свойства при 20 °С в зависимости от тепловой выдержки

- 14 Ударная вязкость KCU

- 15 Технологические свойства

- 16 Коррозионная стойкость

- 17 Стойкость конструкционных материалов против щелевой эрозии

- 18 Жаростойкость

- 19 Примерное назначение (ГОСТ 5632-2014)

- 20 Твердость HRC (ГОСТ 5949-2014)

- 21 Плотность ρп кг/см3 при температуре испытаний, °С

- 22 Коэффициент линейного расширения α*106, К-1

- 23 Коэффициент теплопроводности λ Вт/(м*К)

- 24 Удельная теплоемкость c, Дж/(кг*К)

- 25 Удельное электросопротивление ρ нОм*м

- 26 Узнать еще

Заменитель

Сталь 30Х13

Аналоги

| Европа (EN) | 1. 4031 4031 |

| Германия (DIN) | X38Cr13, X39Cr13, 40Cr13, 46Cr13 |

| США (AISI) | 420 |

| Великобритания (B.S.) | 420S45 |

| Япония (JIS) | SUS420J2 |

| Франция (AFNOR NF) | Z40C13 |

| Швеция (SS) | 2304 |

Расшифровка

Цифра 40 указывает среднюю массовую долю углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 40Х13 составляет 0,40%.

Буква Х указывает, что сталь легирована хромом (Cr), цифра 13 после буквы указывает, что средняя массовая доля хрома составляет 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88

- Калиброванный пругок ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Проволока 18143-72.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характериситики, свойства и применение

Сталь 40Х13 является хромистой коррозионностойкой (нержавеющей) сталью мартенситного класса и применяется для изготовления деталей работающие при температуре до 400-450°С, а также деталей, работающие в коррозионных средах, например:

- режущий инструмент,

- мерительный инструмент,

- пружины для работы до 400-450°C;,

- карбюраторные иглы,

- предметы домашнего обихода,

- клапанные пластины компрессоров и другие детали

Cталь 40Х13 выплавляется в индукционных или дуговых печах. Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Cталь деформируется. Температура начала горячей деформации 1100°С, конца 850 °С. После деформации обязательно медленное охлаждение в стопе или песке;

Температура критических точек, °С

| Ac1 | Ас3 | Аr1 | Mн |

| 820 | 870 | 780 | 270 |

Химический состав, % (ГОСТ 5632-72)

| C | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,36-0,45 | 0,8 | 0,8 | 12,0-14,0 | 0,030 | 0,025 | 0,2 | 0,30 | 0,6 |

Химический состав, % (ГОСТ 5632-2014)

| Номер марки | Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Коррозионно- стойкая | |

| Не более | ||||||||

| 1-17 | 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 | Осн. | 0,025 | 0,030 | + |

Термообработка

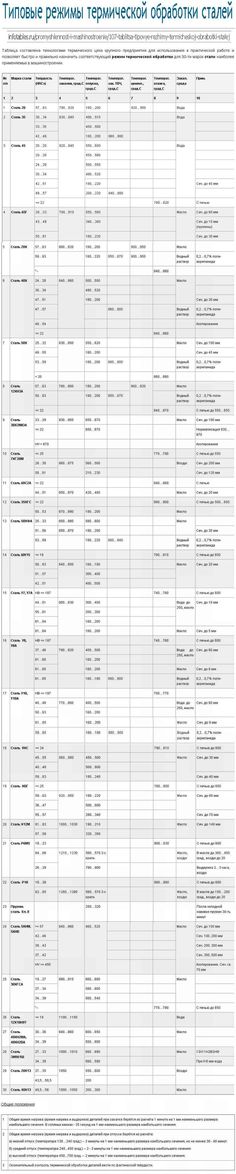

Рекомендуемые режимы термической обработки:

- I — отжиг при 740-780 °С;

- II — закалка с 1030-1100°С на воздухе или в масле, отпуск при 550-650 °С;

- III — закалка с 1050-1100°С в масле, отпуск при 200-300 °С.

При проведении термической обработки следует учитывать возможность самопроизвольного растрескивания детали при длительном вылеживании, поэтому отпуск проводится сразу после закалки.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5, % | Твердость |

| не менее | |||||

| ГОСТ 5949-75 | Пруток.Закалка с 1000-1050 °С в масле; отпуск при 200-300 °С, охл. на воздухе или в масле | Образцы | — | — | Не менее HRCэ 52 |

| ГОСТ 18907-73 | Пруток: шлифованный, обработанный на заданную прочность отожженный | 1-30 Св. | 590-810 — 550 | 10 15 | — HB 143-229 |

| ГОСТ 5582-75 | Лист горячекатаный или холоднокатаный; отжиг или отпуск 740-800 °С (образцы поперечные) | До 3,9 | 550 | 15 | — |

| ГОСТ 18143-72 | Проволока термообработанная | 1-6 | 590-880 | 10 | — |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ, НВ |

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 | НВ 217 |

ПРИМЕЧАНИЕ: закалка с 1000 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 410 470 510 | Закалка с 1030-1050°С на воздухе; отпуск при 530°С, выдержка 2ч, охл. на воздухе | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| 20 200 300 400 500 600 | Закалка с 1050°С на воздухе; отпуск при 600 °С, выдержка 3ч. | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

| 20 400 450 500 | Закалка с 1050°С на воздухе; отпуск при 650 °С, выдержка 3ч.  При 20°С НВ 277-286 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| 800 900 950 1000 1050 1100 1150 1200 | Образец деформированный диаметром 6 мм и длиной 30 мм; скорость деформации 0,009 1/c | 120 100 74 51 45 43 34 27 | 130 125 90 75 57 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

Механические свойства при 20 °С в зависимости от тепловой выдержки

| Термообработка | Тепловая выдержка | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | |

| t, °С | τ, ч | ||||||

| Закалка с 1050 °С в масле; отпуск: | Без тепловой выдержки | 940 | 1140 | 13 | 48 | 21 | |

550 °С, 10ч. | 470 | 1000 3000 | 870 900 | 1080 1080 | 11 13 | 43 42 | — 23 |

| 600 °С, 3ч. | Без тепловой выдержки | 890 | 1120 | 13 | 32 | 11 | |

| 450 | 5000 10000 | 820 840 | 1080 1000 | 12 13 | 28-31 25-33 | — — | |

| 530 °С, 6ч. | 470 | 500 1000 5000 | 930 880 750 | 1100 1060 990 | 13 14 14 | 47 46 37 | 15 — 22 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 370 МПа при σв=880 МПа, HB 270.

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2 при температуре, °С | |

| +20 | -78 | |

| Пруток диаметром 55 мм | 54 | 7 |

Технологические свойства

| Температура ковки, °С | Начала 1200, конца 850.  Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | Kv тв.спл. = 0,6 и Kv б.ст. = 0,4 в закаленном и отпущенном состоянии при НВ 340 и σв=730 МПа. |

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| H2SO4 (концентрированная) | 20 | 720 | 0,01 |

| H2SO4 (63,4%-ный раствор) | 40 | 24 | 5,27 |

| Аммиак (24%-ный) | 20 | 720 | 0,0032 |

Стойкость конструкционных материалов против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал (Хромистая нержавеющая сталь) |

| Стойкая | 3 | 0,25-0,75 | 40X13 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Жаростойкость

Cтойкая при длительном сроке службы с температурой до 600-650°С

Примерное назначение (ГОСТ 5632-2014)

| Номер марки | Назначение | Примечание |

| 1-18 | Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров | Сталь применяется после закалки и низкого отпуска полированной поверхностью, обладает повышенной твердостью |

Твердость HRC (ГОСТ 5949-2014)

| Номер марки | Рекомендуемый режим термической обработки заготовок для изготовления образцов | Твердость HRC, не менее |

| 1-18 | Закалка с температуры (1000-1050)°С, охлаждение в масле, отпуск при температуре (200-300) °С, охлаждение на воздухе или в масле | 50 |

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20°С | 100°С | 200°С | 300°С | 400°С | 500°С | 600°С | 700°С | 800°С |

| 40Х13 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 40X13 | 10,7 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,0 | 13,2 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 40Х13 | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

Удельная теплоемкость

c, Дж/(кг*К)| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 40X13 | 452 | 477 | 502 | 528 | 553 | 678 | 620 | 666 | 691 | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| 40X13 | — | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 |

Обработка сталей: 40х13, У8, 40Х

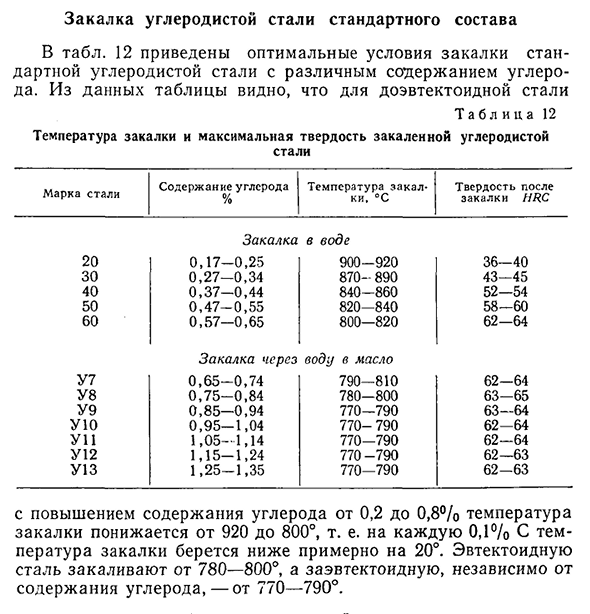

Сталь У8 принадлежит к классу углеродистых эвтектоидных сталей. В исходном состоянии – после ковки или прокатки и охлаждения на воздухе её структура состоит из чистого пластинчатого перлита. Термическую обработку таких сталей делают в два приёма: предварительная и окончательная обработка. Первая заключается в отжиге на зернистый перлит при температуре 750—760 °С. Такая структура, во-первых, облегчает механическую обработку, во-вторых – после закалки свойства будут более однородными. Особенность закалки углеродистых сталей, в том числе У8, недопустимость даже малейшего замедления при закалке из-за очень высокой критическую скорости. Могут образоваться мягкие пятна.

В исходном состоянии – после ковки или прокатки и охлаждения на воздухе её структура состоит из чистого пластинчатого перлита. Термическую обработку таких сталей делают в два приёма: предварительная и окончательная обработка. Первая заключается в отжиге на зернистый перлит при температуре 750—760 °С. Такая структура, во-первых, облегчает механическую обработку, во-вторых – после закалки свойства будут более однородными. Особенность закалки углеродистых сталей, в том числе У8, недопустимость даже малейшего замедления при закалке из-за очень высокой критическую скорости. Могут образоваться мягкие пятна.

Для стали У8 применяют прерывистую закалку. Чтобы её осуществить раскалённую деталь помещают сначала в воду, и вслед за тем, переносят в масло, где происходит окончательное охлаждение. Таким образом, удаётся избежать появления мягких пятен, но из-за уменьшения скорости охлаждения на последнем этапе снижаются структурные напряжения. Закалку стали У8 производят при 780 °C, а температура отпуска – 400 °C.

Сталь 40Х13 хорошо переносит горячую пластическую деформацию, которая проводится в температурном интервале 1100-860 °С.

Сталь склонна к образованию трещин при быстром нагреве или охлаждении. Поэтому нагрев до 830-ти °С применяют медленный, а после деформации охлаждение в песке или в печи.

После горячей деформации применяются промежуточный отжиг при температурах от 740-ка до 800 °С или полный отжиг в интервале от 810-ти до 880 °С с медленным охлаждением не больше, чем 25-50 °С/ч до 600 °С.

Закалка 40Х13 в интервале от 950 до1050 °С применяется как окончательная термическая обработка. Охлаждение – на воздухе или в масле. Далее делается отпуск с учетом заданной твердости и коррозионной стойкости. Для стали 40Х13, применяемой в качестве заготовки для хирургических инструментов, делают ступенчатую закалку с 1030-1040 °С с охлаждением в щелочном растворе при 350 °С. Это нужно, чтобы уменьшить коробление и повысить упругие свойства.

К термообработке стали 40Х предъявляют особые требования. Время охлаждения деталей из этой стали в воде или на воздухе или в воде должно быть небольшим из-за её склонности к отпускной хрупкости и хладноломкости. Наличие хрома уменьшает критическую скорость закалки и предотвращает рост зерна. Температура мартенситного превращения стали 40Х ниже, прокаливаемость её выше, чем у простой углеродистой ст.40. В результате ее отпуск производится при более высокой температуре.

Сталь 40Х относится к группе улучшаемых. Её эксплуатационные характеристики действительно улучшаются в результате правильного термического воздействия. Благодаря ему, механические характеристики стали выше, чем у целого ряда конструкционных сталей. При сохранении достаточно высокой вязкости и пластичности, эта сталь является одной из наиболее прочных.

Steel 40h23 (4Х13) / Evek

Steel 10Х18Н5Г9АС4 (ЭП492; ANS-3)

Steel 10Х32Н4Д (ЭП529)

Steel 10Х17Н5М2 (ЭП405)

Steel 10h27N13M3T (ЭИ432)

Steel 10X17h23M2T (ЭИ448)

Steel 10Х14Г14Н3 (DI-6)

Steel 10Kh24AG15 (DI-13)

Steel 09Kh27N7JU1 (0Х17Н7Ю1)

Steel 09Kh27N7JU (ЭИ973)

Steel 09Kh26N4B (ЭП56; 1Х16Н4Б)

Steel 09Kh25N8JU1 (09h25N8YU; ЭИ904)

Steel 08ХГСДП

Steel 08Kh32N6T (ЭП53)

Steel 08Х21Г11АН6 (APA-53)

Steel 08Х20Н4АГ10 (NN-3)

Steel 08kh28tch (DI-77)

Steel 08Х18Н7Г10АМ3 (08Х18Н7Г10АМ3С2)

Steel 08Х18Н5Г12АБ (NN-3B)

Сталь 08х18N5G11BAFE (NN-3BPE)

Сталь 08х18N4G11AF (HH-3F)

Сталь 08KH28N12T (0х18N12T)

.

Сталь 20Х23Н4Г9(ЭИ100)

Steel Х17Н14М3Т

Steel Х17Н14М2Т

Steel 95X18 (ЭИ229)

Steel 95Х13М3К3Б2Ф (ЭП766)

Steel 65h23

Steel 40h23 (4Х13)

Steel 30Ch23 (upon a time 3×13)

Steel 26Х14Н2 (ЭП208)

Steel 25Х17Н2Б

Steel 25Х17Н2 (ЭП407)

Steel 25Kh23N2 (ЭИ474)

Steel 20Kh27N2 (2Х17Н2)

Steel 08Kh27N15M3T (ЭИ580)

Steel 18Х13Н3

Steel 15Kh28N12S4TJU (ЭИ654; 2Х18Н12С4ТЮ)

Steel 15Х17АГ14 (ЭП213)

Steel 13Х18Н10Г3С2М2 (ЗИ98)

Steel 12h31N5T (ЭИ811; 1Х21Н5Т)

Steel 12Х18Н13АМ3 (ЭП878)

Steel 12h28N10E (ЭП47)

Steel 12Х17Н8Г2С2МФ (ЗИ126)

Steel 12h27G9AN4 (ЭИ878

Сталь 12х13G12AS2N2 (DI50)

Сталь 11х13N3

Сталь 03KH26N15M3 (эI844)

Сталь 04х15ST

) () () () () () () () () () () () () () ().0003Steel 03Х21Н25М5ДБ

Steel 03Kh31N21M4GB (ЗИ35)

Steel 03Х20Н45М5Б (ЧС32; 03ХН45МБ)

Steel 03Х18Н12Т (000Х18Н12Т)

Steel 03Х18Н12 (000Х18Н12)

Steel 03Х18Н11 (000Х18Н11)

Steel 03Х17Н14М2

Steel 03Х17АН9 ( ЭК177)

Steel 04Kh27T

Steel 03Х15Н35Г7М6Б (ЭП855)

Steel 03Х13АГ19 (ЧС36)

Steel 03Х12Н10МТР (ЭП810; VNS-25)

Steel 03Х12К10М6Н4Т (ЭП927)

Steel 03Х11Н10М2Т2 (ЭП853)

Steel 02Х25Н22АМ2 (ЧС108)

Steel 02Х21Н25М5ДБ (ЭК5)

Steel 02Х21Н21М4Г2Б (ЗИ69)

Steel 02Х18Н11

Steel 02Х17Н14М3

Steel 015Х16Н15М3

Steel 06Х14Н6Д2МБТ (ЭП817)

Steel 08Kh27N13M2T (0Х17Н13М2Т; ЭИ448)

Steel 08Kh20N20T2 (0Х10Н20Т2)

Steel 08Х10Н16Т2 (0Х10Н16Т2)

Steel 07Kh31G7AN5 (ЭП222)

Steel 07Х18Н10Р (ЭП287)

Steel 07Kh26N6 (ЭП288; SN-2A; Х16Н6)

Steel 07Kh26N4B

Steel 07Х15Н7ЮМ2 (ЭП35; CH-4; Х15Н8М2Ю)

Steel 07Kh26N6

Steel 06Kh28N11 (ЭИ684)

Steel 06Х15Н4ДМ

Steel 08Kh27N5M3 (ЭИ925)

Steel 06Х13Н4ДМ

Steel 06Х12НЗД

Steel 06Х12Н3Д (08Х12Н3Д)

Steel 05ХГБ

Steel 05Х20Н15АГ6 (ЧС109)

Steel 05Х12Н9М2С3 (ЭП821)

Steel 05Х12Н2К3М2АФ (ANS-40)

Steel 04Х32Н8 (ЭП535)

Steel 04Х25Н5М2 (ДИ62)

Сталь 04Х19МАФТ

Сталь 04Х28Н10 (ЭИ842)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 40Х13 |

| Обозначение ГОСТ латинское | 40X13 |

| Транслитерация | 40х23 |

| По химическим элементам | 40Cr13 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 4Х13 |

| Обозначение ГОСТ латинское | 4X13 |

| Транслитерация | 4ч23 |

| По химическим элементам | 4Cr13 |

Описание

Сталь 40Х13 применяется : для изготовления режущего, мерительного инструмента, пружин, карбюраторных игл, предметов быта, клапанных тарелок, компрессоров и других деталей, работающих при температуре до 400-450 °С; детали, работающие в агрессивных средах; различные детали авиастроения (детали с повышенной твердостью, изнашиваемые, работающие при больших механических нагрузках и в условиях релаксации (нержавеющие пружины, болты, пальцы, арматура, оси и подшипники приборов).

Примечание

Сталь хромистая коррозионно-стойкая мартенситного класса. Сталь

применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, имеет высокую твердость.

Из-за склонности стали к самопроизвольному растрескиванию сразу после закалки деталь подвергают отпуску.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прутки и профили | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока, сталь, сплав | В73 | ГОСТ 18143-72, ТУ 14-173-6-91 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ТУ 14-1-1422-75, ТУ 14-1-2186-77 |

| Классификация, номенклатура и общие правила | В30 | ГОСТ 5632-72 |

| Прутки и профили | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ТУ 14-1-2972-80, ТУ 14-1-377-72, ТУ 14-1-3957-85, ТУ 14-11-245-88 |

| Классификация, номенклатура и общие правила | В20 | ОСТ 1-91 |

Заготовки. Из заготовки. Плиты Из заготовки. Плиты | В21 | ОСТ 1 -75 |

| Заготовки. Из заготовки. Плиты | В31 | ОСТ 3-1686-90, ОСТ 95-10-72 |

| Обработка металлов давлением. Поковки | В03 | ОСТ 5Р.9125-84, ТУ 14-1-1530-75 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2186-77 | 0,35-0,44 | ≤0,025 | ≤0,03 | ≤0,6 | 12-14 | ≤0,6 | ≤0,5 | Остальное | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ГОСТ 5632-72 | 0,36-0,45 | ≤0,025 | ≤0,03 | ≤0,8 | 12-14 | ≤0,8 | ≤0,6 | Остальное | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Fe – основа.

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические свойства

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ U , МПа | г 5 , % | д 4 | д | г, % | KCU, кДж/м 2 | НВ, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|---|

| Стальной прокат. Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 200 | ≥1620 | ≥1840 | ≥1 | – | – | ≥2 | – | – | ≥52 |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥120 | ≥130 | ≥64 | – | – | ≥96 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥870 | ≥1080 | ≥11 | – | – | ≥43 | – | – | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | – | – | – | – | – | – | – | 50-56 |

Заготовка (поковки) ОСТ 95-10-72. Закалка в масло 980-1050 °С + Отпуск при 200-370 °С, охлаждение в масло или воздух (образец) Закалка в масло 980-1050 °С + Отпуск при 200-370 °С, охлаждение в масло или воздух (образец) | ||||||||||

| ≤200 | – | – | – | – | – | – | – | – | – | 48-56 |

| Стальной прокат. Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 350 | ≥1450 | ≥1710 | ≥11 | – | – | ≥22 | – | – | ≥50 |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥100 | ≥125 | ≥68 | – | – | ≥92 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥900 | ≥1080 | ≥13 | – | – | ≥42 | – | – | – |

Прокат стальной. Закалка в масло с 1000 °С + Отпуск Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 500 | ≥1390 | ≥1680 | ≥7 | – | – | ≥9 | – | – | ≥51 |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥74 | ≥90 | ≥84 | – | – | ≥96 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥940 | ≥1140 | ≥13 | – | – | ≥48 | – | – | – |

Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | ||||||||||

| – | – | – | ≥550 | ≥15 | – | – | – | – | – | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,0091/с | ||||||||||

| – | – | ≥51 | ≥75 | ≥70 | – | – | ≥98 | – | – | – |

| Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥840 | ≥1000 | ≥13 | – | – | 25-33 | – | – | – |

| Образцы для махизматов. Закалка в масло с 1000-1050°С на воздухе + Отпуск при 200-300°С, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | – | 52 |

Поковки. Закалка в масло 1000-1050°С + отпуск при 620-680°С, охлаждение на воздухе Закалка в масло 1000-1050°С + отпуск при 620-680°С, охлаждение на воздухе | ||||||||||

| ≤300 | – | – | – | – | – | – | – | – | 269-302 | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥45 | ≥57 | ≥73 | – | – | ≥100 | – | – | – |

| Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥820 | ≥1080 | ≥12 | – | – | 28-31 | – | – | – |

| Проволока термически обработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при номинальной длине образца 100 мм указано для проволоки 1 класса, в скобках – для 2 класса) | ||||||||||

| 1-6 | – | – | 640-880 | – | – | ≥14 (≥10) | – | – | – | – |

Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥43 | ≥53 | ≥60 | – | – | ≥98 | – | – | – |

| Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥890 | ≥1120 | ≥13 | – | – | ≥32 | – | – | – |

| Аренда в состоянии поставки. Отжиг или отпуск при 740-800 °С | ||||||||||

| 1-6 | – | – | 590-880 | – | ≥10 | – | – | – | – | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥34 | ≥40 | ≥64 | – | – | ≥100 | – | – | – |

Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥880 | ≥1060 | ≥14 | – | – | ≥46 | – | – | – |

| Аренда в состоянии поставки. Отжиг или отпуск при 740-800 °С | ||||||||||

| 5 | – | – | – | – | – | – | – | – | 143-229 | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥27 | ≥35 | ≥60 | – | – | ≥100 | – | – | – |

| Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥930 | ≥1100 | ≥13 | – | – | ≥47 | – | – | – |

| Прутки шлифованные, обработанные на заданную прочность (ТС) по ГОСТ 18907-73 | ||||||||||

| 1-30 | – | – | 590-810 | – | – | ≥10 | – | – | – | – |

Прокат стальной. Закалка в масло от 1000 °С + Отпуск при 700 °С Закалка в масло от 1000 °С + Отпуск при 700 °С | ||||||||||

| – | – | ≥500 | ≥780 | ≥35 | – | – | ≥59 | – | ≥217 | – |

| Прокат стальной. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥750 | ≥990 | ≥14 | – | – | ≥37 | – | – | – |

| Прутки горячекатаные и кованые по СТП 26.260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 250-300 | ≥1500 | ≥1800 | ≥10 | – | – | ≥30 | ≥490 | – | – | |

Прокат стальной. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥1420 | ≥1670 | ≥6 | – | – | ≥34 | – | – | – |

| Прутки горячекатаные и кованые по СТП 26.260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 700-750 | ≥650 | ≥900 | ≥12 | – | – | ≥45 | ≥490 | – | – | |

| Прокат стальной. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥1310 | ≥1360 | ≥7 | – | – | ≥36 | – | – | – |

Прокат стальной. Закалка в масло с 1030-1050 °С + Нагрев до 550 °С (выдержка 10 часов), охлаждение на воздухе Закалка в масло с 1030-1050 °С + Нагрев до 550 °С (выдержка 10 часов), охлаждение на воздухе | ||||||||||

| ≤60 | – | ≥960 | ≥1165 | ≥13 | – | – | ≥47,5 | – | – | – |

| Прокат стальной. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥960 | ≥1130 | ≥12 | – | – | ≥45 | – | – | – |

| Прокат стальной. Отжиг на воздухе 1030-1050 °С + Нагрев до 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| ≤60 | – | ≥1145 | ≥1700 | ≥5,5 | – | – | ≥33,5 | – | – | – |

Прокат стальной. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥980 | ≥1070 | ≥12 | – | – | ≥49 | – | – | – |

| Формовка по ОСТ 1 -75. Закалка в масло 1050-1100 °С + Отпуск при 200-300 °С, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | ≥50 | |

| Стальной прокат. Отжиг на воздухе 1050 °С + Отпуск при 600 °С (выдержка 3 часа) | ||||||||||

| – | – | ≥890 | ≥1120 | ≥13 | – | – | ≥32 | – | – | – |

| – | – | ≥810 | ≥940 | ≥11 | – | – | ≥40 | – | – | – |

| – | – | ≥710 | ≥900 | ≥10 | – | – | ≥39 | – | – | – |

| – | – | ≥670 | ≥780 | ≥12 | – | – | ≥45 | – | – | – |

| – | – | ≥470 | ≥520 | ≥20 | – | – | ≥77 | – | – | – |

| – | – | ≥255 | ≥300 | ≥21 | – | – | ≥84 | – | – | – |

Прокат стальной. Отжиг на воздухе 1050 °С + Отпуск при 650 °С (выдержка 3 часа) При 20 °С НВ=277-286 Отжиг на воздухе 1050 °С + Отпуск при 650 °С (выдержка 3 часа) При 20 °С НВ=277-286 | ||||||||||

| – | – | ≥710 | ≥930 | ≥14 | – | – | ≥42 | – | – | – |

| – | – | ≥540 | ≥640 | ≥15 | – | – | ≥44 | – | – | – |

| – | – | – | ≥540 | ≥18 | – | – | ≥67 | – | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ У | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| д 4 | Удлинение после разрыва |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| ККУ | Прочность |

| НВ | Твердость по Бринеллю номер |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Å, ГПа | р, кг/м 3 | л, Вт/(м·°С) | Р, г·м | С, Дж/(кг·°С) | а, 10 -6 1/°С |

|---|---|---|---|---|---|---|

| 0 | 214 | 7650 | 25 | – | – | – |

| 20 | 218 | 7650 | 25 | 590 | 461 | – |

| 100 | 208 | 7630 | 26 | 786 | – | 107 |

| 200 | 202 | 7600 | 27 | 830 | – | 115 |

| 300 | 194 | 7570 | 28 | 890 | – | 119 |

| 400 | 185 | 7540 | 29 | 950 | – | 122 |

| 500 | 173 | 7510 | 29 | 998 | – | 125 |

| 600 | 160 | 7480 | 29 | 1046 | – | 128 |

| 700 | 148 | 7450 | 28 | 1122 | – | 138 |

| 800 | 140 | 7420 | 28 | 1180 | – | 13 |

| 900 | – | – | 29 | 1160 | 666 | – |

| 1000 | – | – | – | – | – | 132 |

| 1100 | – | – | – | – | 691 | – |

Описание физических символов

| Название | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| и | Коэффициент линейного расширения |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Не применяется к сварным конструкциям. |

| Температура ковки | Начало – 1200°С, конец – 850°С. сечения до 200 мм подвергают низкотемпературному отжигу. |

| Обрабатываемость | В закаленном и отпущенном состоянии при нагнетателе СБ 340 и НВ=730 МПа Кн тв.узл.=0,6 Кн б.ст.=0,4. |

| Особенности термической обработки | Изделия из стали можно подвергать закалке, отпуску, отжигу. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданный уровень механических свойств. Закалку стальных изделий проводят в масле с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм – 20 мин, свыше 10 мм – 20 мин + 1 мин на 1 мм максимальной толщины. Стали чувствительны к растрескиванию, поэтому нагрев толстостенных и сложной конфигурации изделий под закалку начинают с 500-650 °С и ведут медленно до 800 °С, после выравнивания температуры скорость нагрева следует увеличивать. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки – 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Стали чувствительны к растрескиванию, поэтому нагрев толстостенных и сложной конфигурации изделий под закалку начинают с 500-650 °С и ведут медленно до 800 °С, после выравнивания температуры скорость нагрева следует увеличивать. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки – 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. |

Производство, применение и характеристики стали 40х13

Популярные

Одним из самых востребованных материалов в сфере деятельности человека является сталь. Сплав железа и углерода обладает уникальными техническими характеристиками, благодаря которым обеспечивается универсальность этого материала. А одними из лучших по техническим характеристикам является сталь 40х13, из-за чего она используется в достаточно большом количестве производственных процессов.

Маркировка стали

Для того, чтобы разобраться в характеристиках, присущих представленному материалу, необходимо разобраться, что означает его маркировка. В мире существует большое количество сталей, все они отличаются по своим свойствам. И каждый день можно производить новую марку материала. Поэтому следует разобраться с аббревиатурой продукта.

Сталь 40х13 является легированной, то есть в ее составе помимо углерода и железа есть и другие активные элементы. В данном случае содержится хром: на это указывает буква Х в маркировке. Его процент составляет 1,3 процента. А вот технические характеристики стали 40х13 зависят в основном от количества содержащегося в ней углерода. В этом случае материал содержит 0,40% элемента с порядковым номером 6.

В данном случае содержится хром: на это указывает буква Х в маркировке. Его процент составляет 1,3 процента. А вот технические характеристики стали 40х13 зависят в основном от количества содержащегося в ней углерода. В этом случае материал содержит 0,40% элемента с порядковым номером 6.

Производство легированной стали

Технология производства легированной стали включает несколько стадий, которые в основном выполняются в электродуговых печах:

- Очистка железной руды.

- Выплавка стали.

- Введение дополнительных добавок.

В первую очередь перерабатывается железная руда: из нее удаляются посторонние компоненты, в основном сера, фосфор. Этот процесс осуществляется в открытых плавильных печах по внепечной технологии обработки. Процесс рафинирования заключается в удалении из состава мышьяка и цветных металлов. Осуществляется с помощью вакуумной плавки.

Следующим этапом производства легированной стали является непосредственно выплавка стальных изделий. Для этого сырье в электродуговой печи нагревают до температуры от 400 до 600 градусов. При плавлении железо превращается в чугун, имеющий нестабильную кристаллическую решетку. Через его стабилизацию и получают сталь.

Для этого сырье в электродуговой печи нагревают до температуры от 400 до 600 градусов. При плавлении железо превращается в чугун, имеющий нестабильную кристаллическую решетку. Через его стабилизацию и получают сталь.

Для этого в камеру подается кислород, который при сгорании выделяет углерод в атмосферу печи. Он, смешиваясь с железом, превращает чугун в сталь. После этого в сырье добавляют гетерогенные добавки (в нашем случае хром). В результате кристаллическая решетка металлических изделий еще больше уплотняется, и получается легированное изделие.

Технические характеристики

После выплавки легированной марки стали следует процесс закалки и отпуска образца. Закалка образца осуществляется при температуре 1100 градусов. После этого важно соблюдать постепенный отпуск, иначе образец растрескается. Чтобы этого не произошло, данное мероприятие проводится при температуре 600 градусов.

Благодаря этому производственному процессу конечный продукт имеет следующие технические характеристики:

- Временное сопротивление растяжению – 1140 МПа.

- Условный предел текучести с остаточной деформацией 910 МПа.

- Удлинение составляет 12,5% на пятикратную длину образца.

- Ударная вязкость – 12 Дж/.

Данные характеристики позволяют использовать материал в различных сферах человеческой деятельности.

Применение

В промышленности широкое применение получила сталь 40х13. В основном используется в помещениях с повышенной влажностью. Содержащийся в нем хром усиливает антикоррозионные свойства, полученные при обычной закалке.

Представленная марка имеет хорошие показатели пластичности: при температуре более 1000 градусов легко поддается деформации. Этот материал активно используется при изготовлении режущего и мерительного инструмента, предметов быта.

Характеристики стали 40х13 позволили использовать ее в производстве деталей машин, в основном подшипников и деталей компрессоров. Главное условие использования готовых элементов – температура рабочей среды не должна превышать 400 градусов. В строительстве материал практически не используется, поскольку не сваривается.

В строительстве материал практически не используется, поскольку не сваривается.

Индикаторы коррозии и их влияние на использование стали

Сталь 40х13 ГОСТобладает отличительными показателями коррозионной стойкости. Достигается закалкой изделия от температуры, при которой обеспечивается полное растворение карбидов. Но, если после термической обработки повысить температуру отпуска, показатели коррозионной стойкости снижаются за счет улетучивания хрома из материала. Снижение параметров происходит при температуре падения выше 600 градусов.

Вследствие этого для получения более благоприятных технических характеристик стали 40х13 ее необходимо подвергать отпуску при температуре от 200 до 300 градусов с целью получения высокой твердости и коррозионной стойкости, либо при температуре 600-650 единиц Цельсия – для преобразования продукта в конструкционную сталь.

5

5