Термообработка это: ТЕРМИЧЕСКАЯ ОБРАБОТКА | это… Что такое ТЕРМИЧЕСКАЯ ОБРАБОТКА?

alexxlab | 12.06.2023 | 0 | Разное

Термообработка в защитных (безокислительных) атмосферах

Почему происходят процессы окисления

С увеличением температуры все процессы ускоряются из-за увеличения скорости диффузии атомов.

При нагреве, в металлах, тоже ускоряются тепломассообменные процессы, особенно на поверхности, так как контактирующие среды

пытаются соединиться в самую устойчивую связь под названием химическое соединение. В данном случае это соединение называется

оксид железа, с химической формулой Fe2O3, или окалина. Величина окисления металлов напрямую зависит от температуры и от

времени. Кроме окисления на поверхности, происходит обеднение железа углеродом. Движение углерода в сторону меньшего

потенциала, а в воздухе углеродный потенциал равен нулю, далее углерод связывания в молекулу СО2 и происходит обеднение

поверхностных слоёв. Данный эффект называется обезуглероживанием наружных поверхностей. В результате воздействия температуры

и кислорода с поверхностью металлических изделий образуется слой окислов различной толщины; от окисной плёнки до отслаивающейся окалины.

С повышением температуры заготовок и временем нагрева угар увеличивается. В зависимости от марки материала слой окалины может отслаиваться ровными и плоскими пластинками, или вспучиваются и не отслаивается, при этом на поверхностном слое металла возникают напряжения, которые могут деформировать тонкостенные изделия. Интенсивность окисления сталей при повышении температуры растёт в геометрической прогрессии. Так, например интенсивность окалинообразования уже высокая при 900°С, при нагреве до 1000°С окисляемость этой же стали увеличивается в 2 раза, а при нагреве до 1200°С – в 5 раз.

Рисунок — График зависимости окисления сталей в зависимости от температуры

Процессы, происходящие при нагреве в защитных атмосферах

Чтобы поверхность металла была без окалины и с нужными свойствами его нагревают атмосфере с определённым химическим составом. Атмосферы с необходимым (нужным) и контролируемым химическим составом называют защитные атмосферы. Концентрация элементов на

поверхности заготовки будет стремиться к равновесию с газовой средой, находящейся вокруг неё. Поверхность свободную от окислов принято

называть светлой , а свободной от окалины чистой .

Атмосферы с необходимым (нужным) и контролируемым химическим составом называют защитные атмосферы. Концентрация элементов на

поверхности заготовки будет стремиться к равновесию с газовой средой, находящейся вокруг неё. Поверхность свободную от окислов принято

называть светлой , а свободной от окалины чистой .

Основные виды и назначение защитных атмосфер

Защитные атмосферы получают методом полного или частичного сжигания углеводородов. Таким образом получают эндогаз и экзогаз. Охлаждением или разделением воздуха получают аргон, азот. Химическим путём, например, в электролизёрах получают водород. В зависимости от характера взаимодействия газов с металлом, защитные атмосферы можно разделить на

Нейтральные атмосферы

Нагрев в таких атмосферах не изменяет химический состав поверхности металлов. К нейтральным газам относятся так называемые инертные газы: аргон, молекулярный азот, углекислый газ, гелий и тому подобные. Одной из разновидностей нейтральных газов считают формир-газы. Формир-газы это инертные газы с незначительными добавками водородсодержащих газов (до 5% H2, в общем объёме). Также инертным газом можно считать экзогаз.

Насыщающие атмосферы

Атмосферы с повышенным содержанием потенциала определённого химического элемента, например, углерода при цементации (эндогаз с добавками метана или пропана), азота при азотировании(частично диссоциированный аммиак) или цинка при цинковании называют насыщающими.

Восстановительные атмосферы.

Этот тип атмосфер с сильными восстановительными свойствами, обусловленными наличием в них высокого содержания водорода. Водород

восстанавливает уже окисленную поверхность до чистого металла. Подобные атмосферы применяют при пайке, спекании, восстановительном

отжиге.

Подобные атмосферы применяют при пайке, спекании, восстановительном

отжиге.

Снижение издержек на изготовление за счёт термообработки в защитных атмосферах

В процессе изготовления сложных изделий металл нагревают много раз и образование на деталях окалины и обезуглероженного слоя при нагреве воздухе рассматривается как неизбежное зло. Дорогой металл уходит в отходы в виде припуска с интенсивным износом инструмента, т.к. сама окалина имеет высокую твердость. Часть окалины, где позволяет оборудование, удаляют дробеструйным методом или травлением.

Слой окалины на поверхности является ещё и тепловой изоляцией, повышающей время на последующий прогрев, например, отпуск при отпуске. Слой окалины является диэлектриком и препятствует свариваемости изделий. Недостатки нагрева в окислительной атмосфере очевидны. Плюс только один атмосфера воздуха бесплатна.

Преимущества термообработки с нагревом в защитной атмосфере.

- Обработанные с применением защитных атмосфер изделия обладают высокой износостойкостью и прочностью, не требуют мех.

обработки для снятия мягкого (обезуглероженного) слоя.

обработки для снятия мягкого (обезуглероженного) слоя. - Значительно уменьшается припуск под механическую обработку, вследствие чего уменьшается время на обработку.

- Атмосферы с присутствием водорода восстанавливают от окислов уже окисленные детали.

- Имеется возможность корректировать хим. состав на поверхности изделий. Повысить концентрацию углерода или азота.

- Исключаются очистные операции после термообработки (дробеструйная и абразивная обработка, галтовка, травление).

- Исключаются некоторые доводочные операции после термообработки.

- Исключается брак в изделии, вызванный недостаточной чистотой поверхности в труднодоступных внутренних полостях, карманах.

- Отпадает необходимость в очистке закалочных баков от окалины. Уменьшается износ загрузочной оснастки. Повышается культура производства.

Термическая обработка металла: сердце промышленности

Ничто не может быть изготовлено без термической обработки. Термическая обработка металла необходима, поскольку она важна для осей, подшипников, шестерен, крепежных деталей и коленчатых валов.

Термическая обработка металла необходима, поскольку она важна для осей, подшипников, шестерен, крепежных деталей и коленчатых валов.

Услуги по термообработке увеличивают стоимость металлических изделий примерно на 15 миллиардов долларов в год за счет придания специфических свойств, необходимых для успешного функционирования деталей.

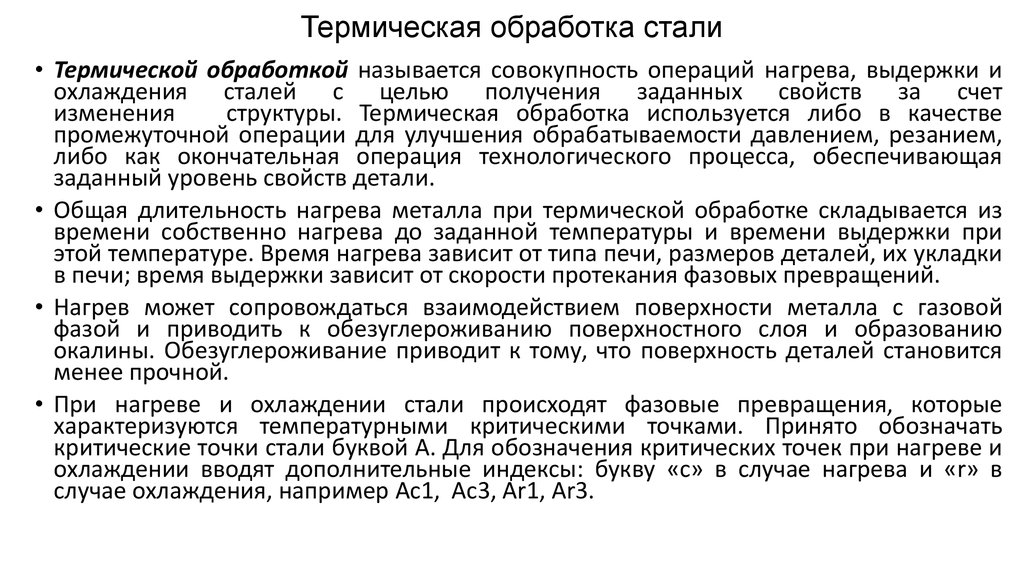

Что такое термическая обработка?

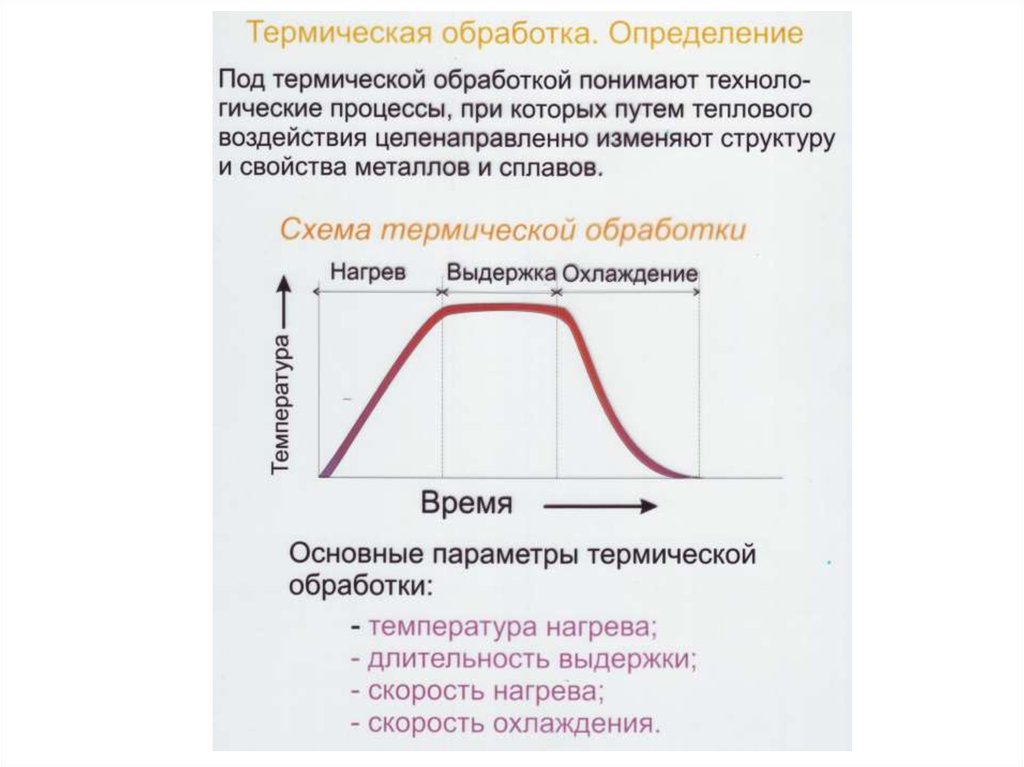

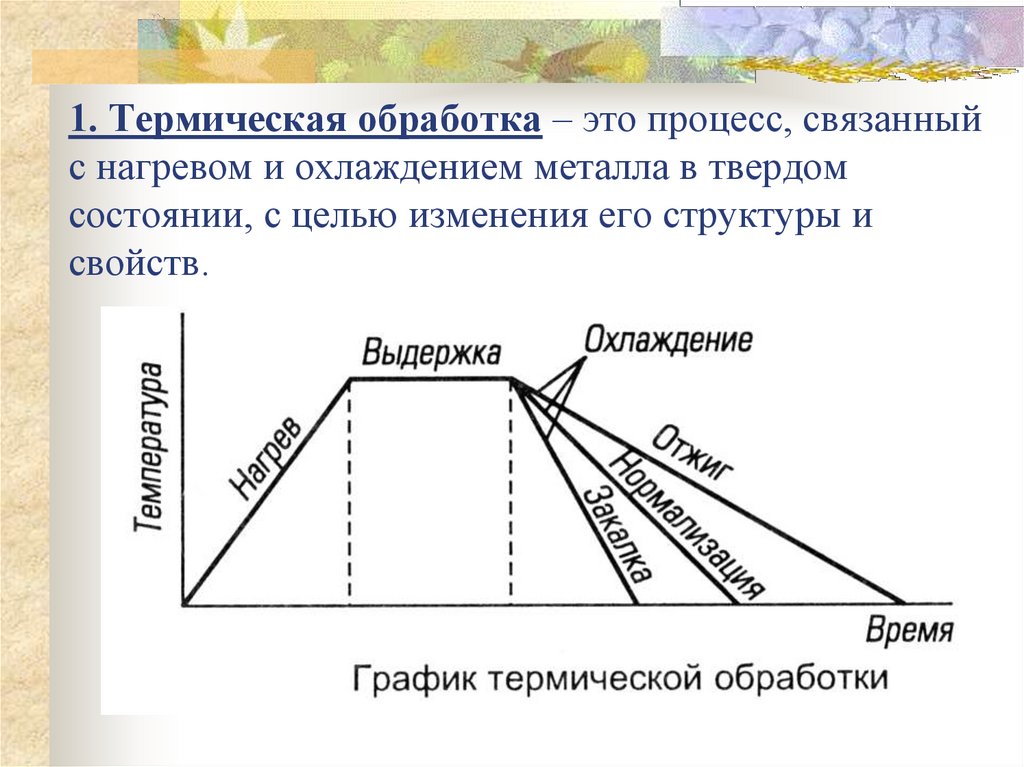

Термическая обработка – это процесс нагрева и охлаждения металла в твердом состоянии для получения желаемых свойств и долговечности без изменения его формы.

Процесс термической обработки используется для упрочнения металла или его смягчения, или для повышения износостойкости металла, или для повышения прочности хрупких изделий.

Термообработанные металлы

Черные металлы составляют большинство термически обрабатываемых металлов. 80% черных металлов – это сталь с термическим нагревом , включая чугун, нержавеющую сталь и инструментальную сталь.

Также можно термически обрабатывать сплавы алюминия, меди, магния, никеля и титана.

Зачем нужна термическая обработка металлов?

- Для повышения твердости металла. Поверхность термообработанных деталей тверже сердечника минимум на 30-40%.

- Для повышения пластичности и обрабатываемости, делая металл пригодным для холодной прокатки, волочения проволоки и т. Д.

- Для повышения устойчивости к износу и коррозии. Положите твердую поверхность на относительно мягкие детали, срок службы продукта больше.

- Для улучшения ломкости.

- Для снятия внутренних напряжений, возникающих при литье, сварке, горячей и холодной обработке.

- Для улучшения электрических и магнитных свойств.

Как работает термообработка?

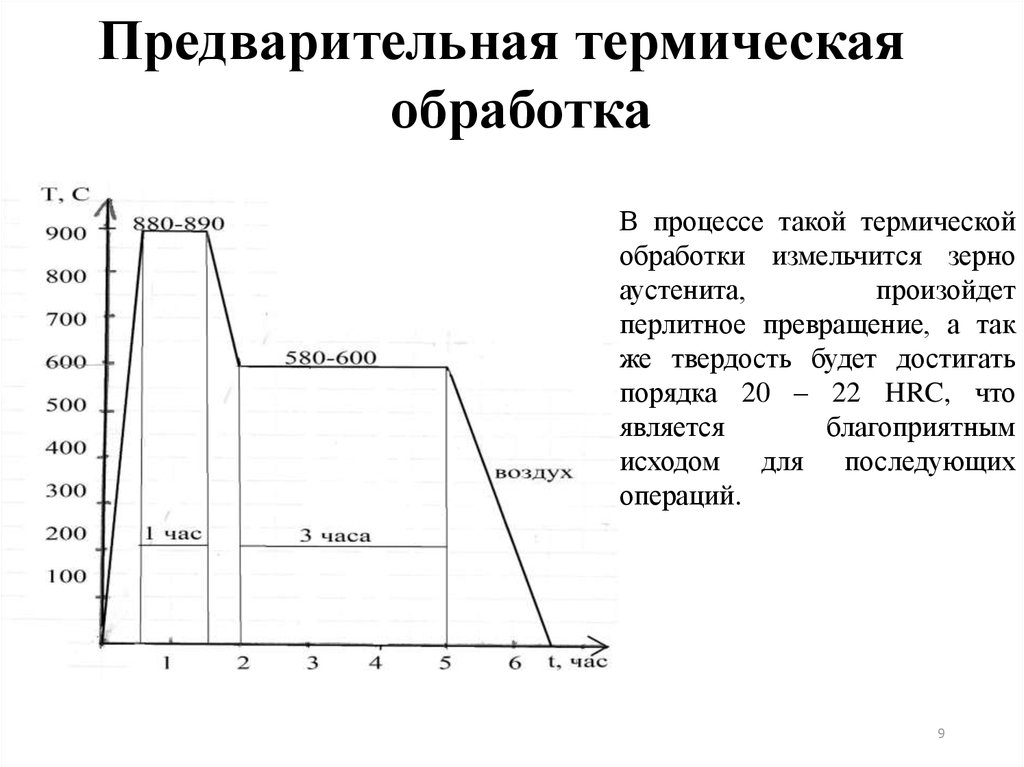

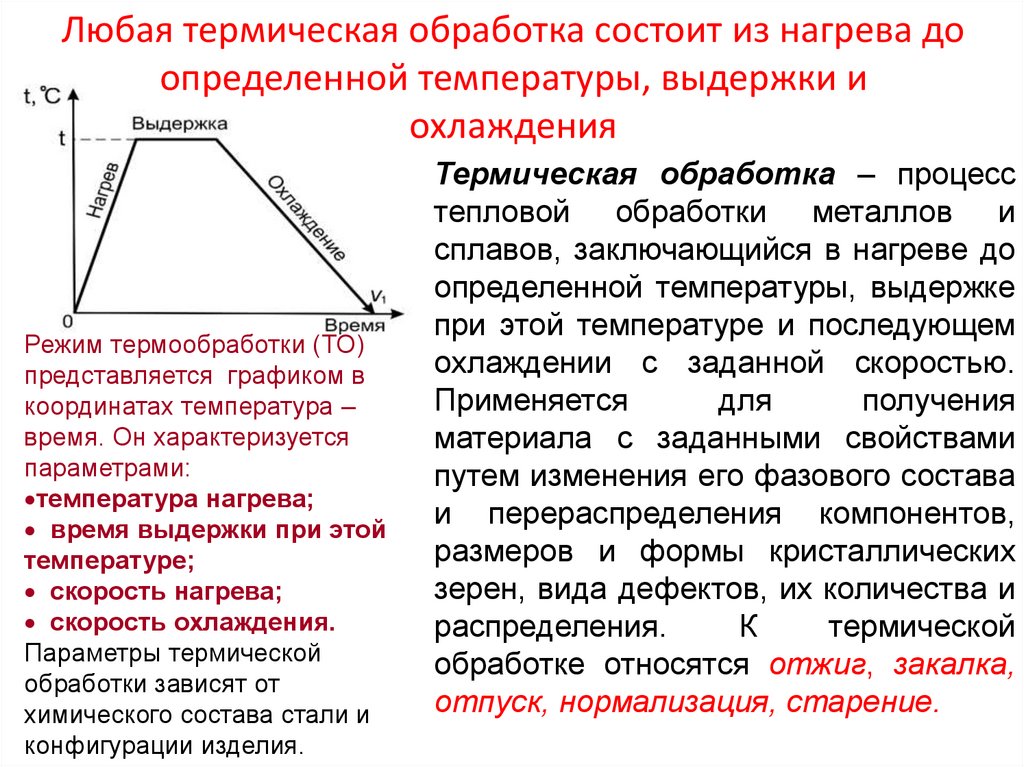

Хотя разные процессы термической обработки приводят к разным результатам в металле, все они включают три стадии: нагрев, выдержку и охлаждение.

1. Отопление

Медленно нагрейте металл до верхней критической температуры, чтобы поддерживать равномерную температуру.

Термообработанные металлы находятся в защитной атмосфере. Для нагрева используется расплавленная соль, вакуум, нанесение покрытия или упаковка. Если металл подвергается термообработке неравномерно, одна часть будет расширяться быстрее, чем другая, что приведет к деформации или трещинам на части металла.

Разные металлы имеют разную температуру термообработки. Скорость нагрева зависит от следующих факторов:

- Теплопроводность металлов. Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.

-

Состояние металлов. Закаленные или подвергшиеся нагрузке инструменты и детали нагреваются медленнее, чем те, которые этого не делали.

- Размер и поперечное сечение металлов. Более крупные детали или детали с неравномерным поперечным сечением нагреваются медленнее, чем мелкие детали.

2. Проведение

Подержите металл при достигнутой температуре в течение некоторого времени.

Время зависит от требований, которые варьируются от нескольких секунд до 60 часов и более.

Время также зависит от типа материала и размера детали. Крупные детали требуют больше времени. Для неравномерных сечений вы можете использовать самое большое сечение для определения времени.

3. Охлаждение

Охладите металл до комнатной температуры. Скорость охлаждения зависит от самого металла и охлаждающей жидкости.

Охлаждающая среда включает рассол, воду, масло и воздух, которые находятся в порядке убывания скорости охлаждения. Рассол поглощает тепло быстрее всего, а воздух – медленнее. Обычно мы используем воду для закалки углеродистой стали, масло для закалки легированной стали и воду для закалки цветных металлов.

Рассол поглощает тепло быстрее всего, а воздух – медленнее. Обычно мы используем воду для закалки углеродистой стали, масло для закалки легированной стали и воду для закалки цветных металлов.

Также можно использовать печи для термообработки для охлаждения . Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

Виды термической обработки

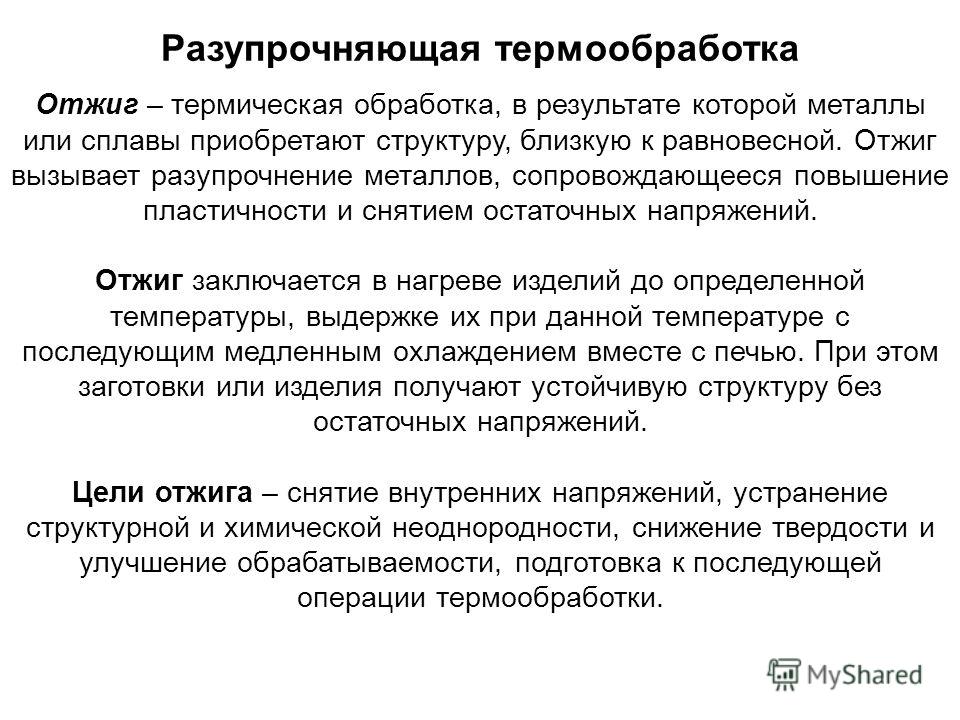

1. Термическая обработка отжигом

Термическая обработка отжига используется для размягчения металлов при холодной обработке и формовке, придавая им высокую пластичность и вязкость. У него меньше внутренних напряжений, деформации и растрескивания, но за счет твердости.

Процесс заключается в том, что отжиг металл нагревается за пределы своего верхнего критическая температура, выдерживают при этой температуре в течение определенного периода времени, а затем очень медленно охлаждают в печи или на воздухе.

Типы отжига в основном включают полный отжиг, диффузионный отжиг, сфероидизирующий отжиг и технологический отжиг.

Технологический отжиг , также называемый докритическим отжигом, нагревает металл до температуры чуть ниже нижней критической температуры стали. В основном он используется для низкоуглеродистой стали для восстановления пластичности. Диапазон температур составляет от 260 °C (500 ° F) до 760 °C (1400 ° F).

Применение. Отожженные металлы включают медь, алюминий, серебро, сталь и латунь. Отжиг меди заставляет ее кататься или гнуться. Отожженная сталь, такая как полутвердая сталь, твердая сталь и легированная сталь, легко режется.

2. Нормализационная термообработка.

Нет никакой разницы между термообработкой отжигом и нормализацией , за исключением того, что нормализационная обработка подвергается воздушному охлаждению. Нормализация снижает внутренние напряжения, вызванные сваркой, литьем или закалкой, чтобы облегчить резку металла.

Нормализация снижает внутренние напряжения, вызванные сваркой, литьем или закалкой, чтобы облегчить резку металла.

Нормализация заключается в том, что металл нагревается до температуры, которая на 40 °C выше его верхней критической температуры, выдерживается в течение определенного периода времени, а затем охлаждается на воздухе с небольшой скоростью.

Применение: Нормализация используется после холодной обработки, такой как прокатка, штамповка и ковка. Нормализованная сталь тверже отожженной стали. Нормализация стали делает сталь более прочной, чем в любом другом состоянии.

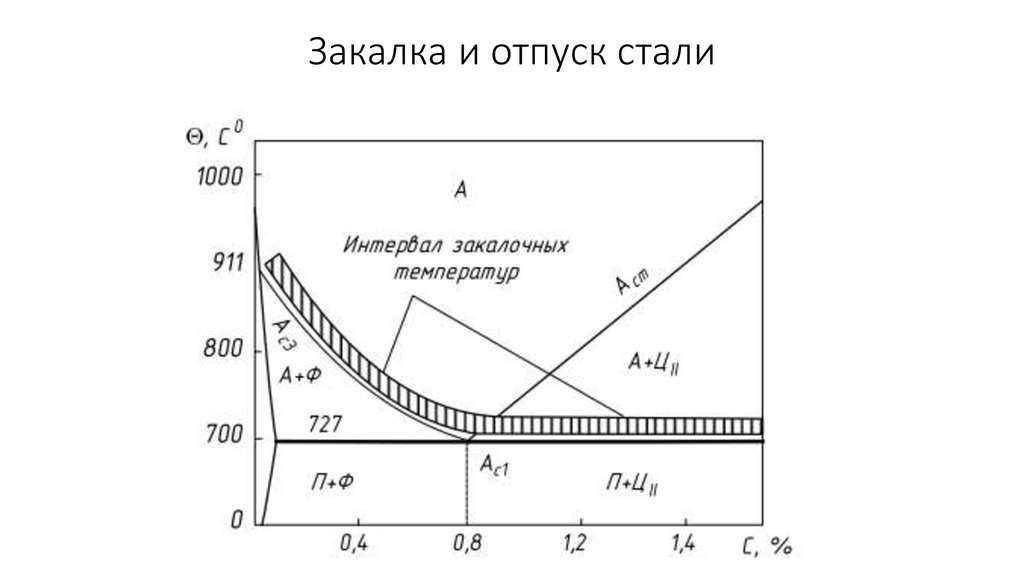

3. Закалочная термообработка.

Закалка подготавливает структуру к отпуску. Он может повысить твердость и износостойкость ,, но за счет низкой пластичности.

Закалочная термообработка заключается в том, что металл нагревают до надлежащей температуры аустенизации и выдерживают в течение некоторого времени. Затем металл быстро охлаждают в воде, масле или рассоле.

Затем металл быстро охлаждают в воде, масле или рассоле.

Применение: Сталь нагревается до 800–850 °C для аустенитизации. Затем быстро охлаждают до образования мартенсита. Эта сталь для закалки в масле довольно прочная, но более хрупкая.

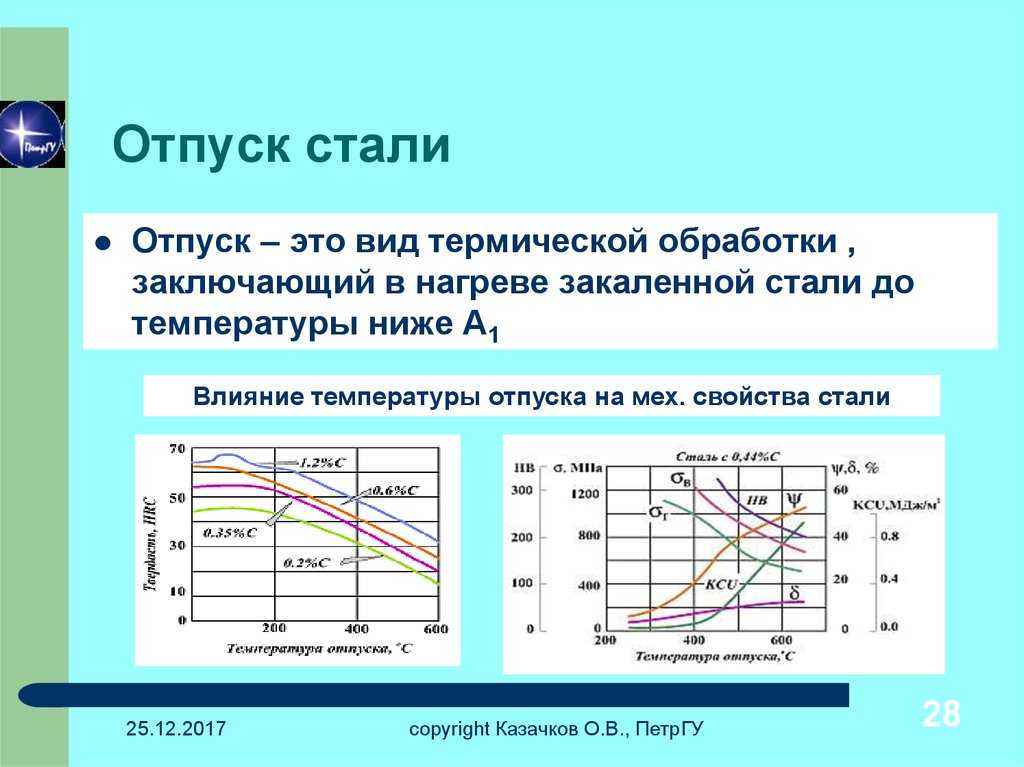

4. Закаливающая термообработка.

Закаливающая термообработка выполняется после отпуска. Это повышает эластичность, вязкость и износостойкость металла.

Закалка заключается в том, что закаленный металл повторно нагревается до температуры ниже нижней критической температуры с последующим экстремальным охлаждением на воздухе, в воде или масле.

Температуры отпуска находятся в диапазоне от 300 ° до 1100 ° F, что обычно намного ниже температуры закалки. Чем выше температура, тем мягче становится.

Применение: Закалка применяется к режущим инструментам, инструментам и зубчатым колесам, которые упрочняются в процессе упрочняющей термообработки. Закаленная сталь (закаленная углеродистая сталь) может снизить хрупкость и сохранить прочность.

Закаленная сталь (закаленная углеродистая сталь) может снизить хрупкость и сохранить прочность.

Скорость охлаждения при отжиге, нормализации и закалке поочередно увеличивается. Чем выше скорость охлаждения, тем тверже металл.

5. Аустемперирование и темперирование

(1) Аустемперирование

Аустемперинг используется для обработки деталей из высокопрочного чугуна или стали. По сравнению с отпуском, он вызывает меньше трещин и деформаций, что делает изделия более пластичными, прочными и ударопрочными. Однако закаленные металлы не могут иметь толщину более 1/2 дюйма.

Austempering направлен на получение структуры бейнита в заготовке для получения жесткого, пластичного материала. Температура нагрева выше, чем у Martempering, обычно между 840 и 950 градусами Цельсия. Охлаждение происходит довольно быстро, и весь процесс не требует окончательного отпуска.

(2) Закупка

Закупка металла позволяет лучше контролировать обезуглероживание и науглероживание. Однако его нельзя использовать для обработки больших заготовок или всех типов стали.

Закалка заключается в том, что металл нагревается до температуры выше верхней критической точки. Затем его охлаждают, чтобы снизить температуру до 150–300 градусов по Цельсию. Эта точка находится выше начальной точки мартенсита. В этом месте выдерживают до тех пор, пока вся заготовка не достигнет однородной температуры. Это позволяет аустениту превращаться в мартенсит. Наконец, его охлаждают на воздухе.

6. Термическая обработка раствора.

Отжиг на твердый раствор ,, также называемый обработкой на твердый раствор, необходим перед старением.

Отжиг в растворе предназначен для растворения осадков, присутствующих в металлических сплавах, с последующим быстрым охлаждением сплавов до комнатной температуры, чтобы избежать образования осадков во время охлаждения. После обработки сплавы будут в мягком состоянии.

После обработки сплавы будут в мягком состоянии.

Применение: аустенитные нержавеющие стали, алюминиевые сплавы, сплавы с высоким содержанием никеля, титановые сплавы и медные сплавы используют растворение в качестве предварительной обработки для возрастное закаливание. Он обеспечивает термостойкость и коррозионную стойкость деталей.

7. Цементная закалка

Поверхностное упрочнение изменяет химический состав поверхностного слоя за счет поглощения углерода, азота или их смеси. Оно только укрепляет внешний слой заготовки, в то время как внутренняя часть остается мягкой.

Обычно используемые процессы цементации включают науглероживание и азотирование.

(1) Науглероживание: после закалки и низкотемпературного отпуска, добавление углерода к поверхности низкоуглеродистой стали для облегчения закалки, но ее центр все еще сохраняет прочность и пластичность.

(2) Азотирование: добавление азота к поверхности стали . Поверхность азотированной стали имеет более высокую твердость, износостойкость, усталостную прочность и коррозионную стойкость. В настоящее время в производстве чаще всего применяется газовое азотирование. Применяется для термообработки зубчатых колес и термообработки чугуна.

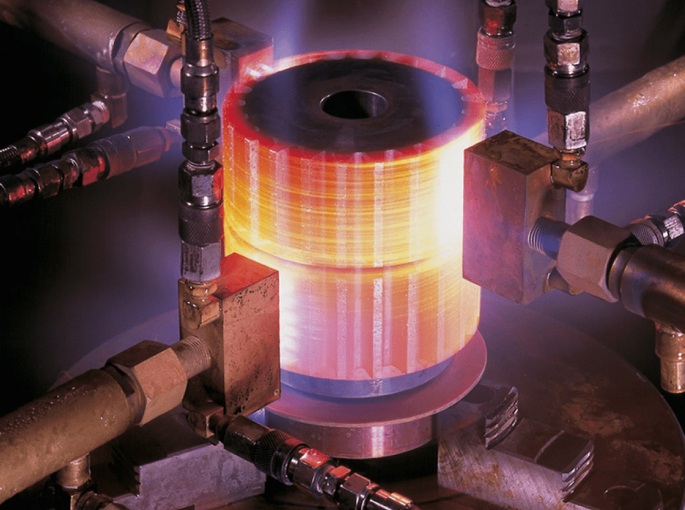

8. Индукционная закалка.

Если для детали возникла деформация, предпочтительным методом является индукционная закалка. Это может быть важным фактором для круглых деталей, таких как шестерни. Поскольку время нагрева невелико, индукционная закалка может увеличить производительность и снизить затраты на рабочую силу.

Индукционная закалка использует электрический ток, передаваемый от медной катушки, размещенной вокруг детали. Направленный ток нагревает выбранные участки стальной детали до необходимой температуры и глубины. Затем деталь закаляется до достижения желаемой твердости.

Затем деталь закаляется до достижения желаемой твердости.

9. Закалка пламенем

Закалка пламенем нагревает только одну область детали. Этот процесс хорошо подходит для небольших объемов работ или очень глубокой гильзы.

Закалка пламенем означает, что металлическая часть нагревается пламенем, а затем закаливается. Часто это можно сделать с помощью очень небольшого количества специализированных инструментов.

10. Термическая обработка для снятия напряжений.

Термическая обработка для снятия напряжений предназначена для возвращения металла как можно ближе к его заводскому состоянию текучести, предела прочности и пластичности. Снятие напряжения металла при сварке может снизить опасность растрескивания сварных деталей корпуса.

Этот процесс заключается в том, что металл нагревается до температуры чуть ниже его нижней критической границы с последующим медленным охлаждением.

Применение: Обычно используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д.

11. Вакуумная термообработка.

Вакуумная термообработка может обеспечить лучшую обработку поверхности и лучшее качество из всех методов термообработки , не требуя дополнительной очистки.

Он помещает стали в печи вакуумной термообработки, содержащие только газообразный аргон. Камера нагревается до 2400 градусов по Фаренгейту с контролируемой скоростью, а затем температура понижается. Цикл вакуумной термообработки занимает 3-24 часа. Процесс управляется компьютером, чтобы обеспечить единообразие и повторяемость.

Применение: Вакуумная закалка применяется для крепежных изделий, которые используются в горнодобывающей, медицинской, аэрокосмической, строительной и т. д.

использованная литература

1. Термическая обработка

2. Процессы термообработки

Процессы термообработки

3. Этапы термообработки

Автор : Jordan Джордан – автор блога, обладающий обширными знаниями в этой отрасли. Самое Самое главное, он искренне надеется помочь вам в ваших проектах.

Что такое термическая обработка/термическая обработка?

Термическая обработка и Термическая обработка относятся к широкому спектру термических процессов, применяемых к множеству компонентов, из которых состоит почти все, к чему мы прикасаемся, что используем и во многих случаях потребляем. В этих процессах тепловая энергия либо добавляется, либо удаляется, а затем возвращается к температуре окружающей среды/комнаты в соответствии с заданным профилем времени/температуры для достижения желаемых условий или свойств, необходимых для дальнейшей обработки или конечного использования компонентов.

Наиболее распространенные формы термической обработки включают закалку и отпуск сталей, отжиг металлов, старение алюминиевых сплавов, отверждение красок, клеев, лаков и резины. Нефтехимические процессы, требующие нагрева реакторов и промежуточных продуктов наряду с осаждением химикатов из масел. Но что это за процессы и почему мы их используем?

Нефтехимические процессы, требующие нагрева реакторов и промежуточных продуктов наряду с осаждением химикатов из масел. Но что это за процессы и почему мы их используем?

Закалка означает придание металлу большей устойчивости к деформации. Твердость связана с прочностью, пластичностью и износостойкостью. В процессе закалки прочность и износостойкость увеличиваются, а ударная вязкость (способность поглощать энергию и пластически деформироваться до разрушения) и пластичность (способность пластически деформироваться без разрушения) снижаются. Закалка металлов может быть осуществлена следующим образом:

- Легирование , также известное как твердый раствор, обычно производится во время производства металла. Поскольку легирование обычно увеличивает стоимость металла, обычно производители выбирают металл с наименьшим содержанием легирующих элементов, который будет соответствовать требованиям применения. Кроме того, для многих применений производители обнаружили, что более высокая твердость необходима только в отдельных областях, где наблюдается высокий износ или напряжения, поэтому были разработаны процессы поверхностного легирования черных металлов (то есть основным ингредиентом является железо).

Поверхностное легирование может быть достигнуто путем нагревания металла до подходящей повышенной температуры и диффузии углерода или азота на поверхность, т.е. науглероживание, азотирование и карбонитрирование. Поверхностное легирование имеет то преимущество, что улучшает поверхностную твердость металла при сохранении жесткого пластичного ядра.

Поверхностное легирование может быть достигнуто путем нагревания металла до подходящей повышенной температуры и диффузии углерода или азота на поверхность, т.е. науглероживание, азотирование и карбонитрирование. Поверхностное легирование имеет то преимущество, что улучшает поверхностную твердость металла при сохранении жесткого пластичного ядра. - Холодная обработка (деформация, например, прокатка, волочение, штамповка) – для некоторых металлов, таких как алюминий 3003 и нержавеющая сталь 304, это единственный способ упрочнить их.

- Дисперсионное твердение (также называемое старением или твердением частиц) представляет собой процесс, при котором металлический сплав подвергается термообработке, специально предназначенной для этого конкретного сплава, с целью образования частиц (осадков) из пересыщенного (однофазного) раствора. . Как правило, процесс термообработки состоит из нагрева металлического сплава до температуры, при которой все составляющие сплава превращаются в однофазный твердый раствор, с последующей закалкой металлического сплава, чтобы зафиксировать все составляющие сплава в пересыщенном твердом растворе.

и, наконец, повторное нагревание металлического сплава до повышенной температуры в течение длительного периода времени (часы или дни), чтобы в металлическом сплаве образовались осадки, которые упрочняют сплав. Этот процесс эффективен для некоторых сплавов цветных металлов (например, алюминиевых сплавов серий 2XXX и 7XXX и инконеля, сплава на основе никеля) и некоторых марок нержавеющих сталей (например, 17-4 PH, 17-7 PH).

и, наконец, повторное нагревание металлического сплава до повышенной температуры в течение длительного периода времени (часы или дни), чтобы в металлическом сплаве образовались осадки, которые упрочняют сплав. Этот процесс эффективен для некоторых сплавов цветных металлов (например, алюминиевых сплавов серий 2XXX и 7XXX и инконеля, сплава на основе никеля) и некоторых марок нержавеющих сталей (например, 17-4 PH, 17-7 PH). - Мартенситное превращение (ферросплавы) – это процесс закалки, о котором думают, говоря о закалке металлов, из-за его коммерческой важности. Этот конкретный процесс термообработки состоит из нагрева стали/железистого сплава до температуры выше (Ac3), при которой структура стали полностью меняется с ферритной структуры (объемно-центрированная кубическая кристаллическая структура) на аустенитную структуру (гранецентрированная кристаллическая структура). кубической кристаллической структурой), а затем быстро охлаждают его, так что образуется мартенсит (телоцентрированная тетрагональная кристаллическая структура).

Превращение аустенита в мартенсит протекает бездиффузионно со скоростью звука. Мартенсит при полировке, травлении и рассмотрении под оптическим микроскопом имеет игольчатую микроструктуру (игольчатую — см. рис. 2), которая очень твердая и хрупкая, поэтому за обработкой мартенситным превращением почти всегда следует отпуск для уменьшения деформации в мартенситная структура.

Превращение аустенита в мартенсит протекает бездиффузионно со скоростью звука. Мартенсит при полировке, травлении и рассмотрении под оптическим микроскопом имеет игольчатую микроструктуру (игольчатую — см. рис. 2), которая очень твердая и хрупкая, поэтому за обработкой мартенситным превращением почти всегда следует отпуск для уменьшения деформации в мартенситная структура.

Рисунок 2: В виде закаленного мартенсита

Содержание углерода в коммерческих сталях обычно колеблется от 0,05% до примерно 1,0%. Как правило, термическая обработка для создания мартенситного превращения применяется к сталям с содержанием углерода не менее 0,3%. Содержание углерода определяет максимальную твердость, которая может быть достигнута путем мартенситного превращения в сталях, особенно в простых углеродистых сталях (сталях Fe-C). Однако по мере увеличения количества углерода в аустените повышается прочность аустенита на сдвиг, и требуется большее переохлаждение, чтобы инициировать сдвиг, чтобы произошло мартенситное превращение. Другими словами, температуры Ms и Mf снижаются, при этом температура Mf падает ниже комнатной температуры в сплавах, содержащих более 0,3% углерода. Поэтому значительное количество непревращенного аустенита (остаточного аустенита) может присутствовать при комнатной температуре, особенно в высокоуглеродистых сталях. Свыше 0,7% углерода остаточный аустенит оказывает значительное влияние на максимальную твердость, которая может быть достигнута с простой углеродистой сталью. Одним из способов обеспечения максимальной твердости этих сталей является их криогенная обработка, при которой сталь закаливается в жидком азоте (-196⁰C или -320⁰F) или жидкий гелий (-296⁰C или -450⁰F), чтобы уменьшить количество остаточного аустенита.

Другими словами, температуры Ms и Mf снижаются, при этом температура Mf падает ниже комнатной температуры в сплавах, содержащих более 0,3% углерода. Поэтому значительное количество непревращенного аустенита (остаточного аустенита) может присутствовать при комнатной температуре, особенно в высокоуглеродистых сталях. Свыше 0,7% углерода остаточный аустенит оказывает значительное влияние на максимальную твердость, которая может быть достигнута с простой углеродистой сталью. Одним из способов обеспечения максимальной твердости этих сталей является их криогенная обработка, при которой сталь закаливается в жидком азоте (-196⁰C или -320⁰F) или жидкий гелий (-296⁰C или -450⁰F), чтобы уменьшить количество остаточного аустенита.

Легирующие элементы также влияют на количество остаточного аустенита, который может присутствовать без использования криогенной обработки.

Некоторыми из ферросплавов, которые обычно упрочняются мартенситным превращением, являются углеродистые стали, легированные стали, включая хромомолибден (AISI 4130) и 52100, литая сталь, ковкий чугун, мартенситные нержавеющие стали и инструментальные стали.

Детали процесса мартенситного превращения в стали

Ниже приведены критические температуры и микроструктуры, связанные со сталями, о которых металлурги должны знать при закалке сталей. Ac1 относится к температуре, при которой в стали начинает образовываться аустенит, а Ac3 — это температура, при которой сталь становится полностью аустенитной. Эти температуры определяются химическим составом (содержанием углерода, а также других легирующих элементов) сплава железа, подвергаемого термообработке. Согласно Джорджу Крауссу в его книге «Стали: обработка, структура и производительность», опубликованной ASM International в 2005 г., Ac3 и Ac1 могут быть аппроксимированы в градусах Цельсия по следующим формулам: 910

AC

3 = 910 – 203√c – 15,2ni + 44,7SI + 104V + 31,5mo + 13,1WAC

1 = 723 – 10,7 млн. – 16,9ni + 29,1SI + 16.9cr + 290 AS + + 290AS + 290AS + 290AS + 290AS + 6,38 Вт Примечание. Типичные опубликованные температуры Ac1 и Ac3 определены с использованием очень низких скоростей нагрева и охлаждения. Поскольку превращения, происходящие при температурах Ac1 и Ac3, контролируются диффузией, температуры Ac1 и Ac3 имеют тенденцию к увеличению выше значений, связанных с равновесием при высоких скоростях нагрева (например, скоростях индукционного нагрева), что дает меньше времени для диффузии. Кроме того, при высоких скоростях нагрева размер и структура зерна стали влияют на температуры Ac1 и Ac3.

Поскольку превращения, происходящие при температурах Ac1 и Ac3, контролируются диффузией, температуры Ac1 и Ac3 имеют тенденцию к увеличению выше значений, связанных с равновесием при высоких скоростях нагрева (например, скоростях индукционного нагрева), что дает меньше времени для диффузии. Кроме того, при высоких скоростях нагрева размер и структура зерна стали влияют на температуры Ac1 и Ac3.

Стали, которые имеют микроструктуру тонкого перлита или микроструктуру «закалки и отпуска», обеспечивают наиболее последовательное аустенитное превращение при высоких скоростях нагрева и коротком времени нагрева из-за более равномерного распределения углерода в микроструктуре перед нагревом. Стали, подвергнутые сфероидизирующей термообработке перед закалкой, хуже всего реагируют на высокие скорости нагрева.

Также содержание углерода и легирующих элементов определяют критическую скорость охлаждения, необходимую для получения мартенситного превращения вместо перлита или бейнита. Перлит представляет собой двухфазную пластинчатую (слоистую) структуру, состоящую из чередующихся слоев феррита (твердый раствор одного или нескольких элементов в объемно-центрированном кубическом железе) и цементита (Fe3C или карбида железа). Бейнит представляет собой агрегат феррита и цементита, который образуется при температурах ниже температуры образования перлита. Верхний бейнит обычно образуется при температуре от 400 до 550⁰C, а нижний бейнит – при температуре от 250 до 400⁰C. Верхний бейнит имеет перистую пластинчатую форму, а нижний бейнит имеет игольчатый вид, напоминающий мартенсит отпуска. Мартенсит превращается в интервале температур от Ms (температура начала перехода аустенита в мартенсит при охлаждении) до Mf (температура, при которой превращение аустенита в мартенсит завершается при охлаждении).

Перлит представляет собой двухфазную пластинчатую (слоистую) структуру, состоящую из чередующихся слоев феррита (твердый раствор одного или нескольких элементов в объемно-центрированном кубическом железе) и цементита (Fe3C или карбида железа). Бейнит представляет собой агрегат феррита и цементита, который образуется при температурах ниже температуры образования перлита. Верхний бейнит обычно образуется при температуре от 400 до 550⁰C, а нижний бейнит – при температуре от 250 до 400⁰C. Верхний бейнит имеет перистую пластинчатую форму, а нижний бейнит имеет игольчатый вид, напоминающий мартенсит отпуска. Мартенсит превращается в интервале температур от Ms (температура начала перехода аустенита в мартенсит при охлаждении) до Mf (температура, при которой превращение аустенита в мартенсит завершается при охлаждении).

Науглероживание

Науглероживание — это термическая обработка, используемая для добавления углерода к поверхности стальных деталей.

Углеродное азотирование

Углеродное азотирование — это термическая обработка, используемая для добавления углерода и азота к поверхности стальных деталей.

Азотирование

Азотирование – это термическая обработка, используемая для добавления азота к поверхности стальных деталей.

Закалка пламенем

Поверхностная закалка, при которой для нагрева поверхности стали используется горелка.

ОтпускОтпуск — это термический процесс, при котором закаленный кусок стали нагревают до температуры ниже температуры аустенитного превращения для снижения твердости и повышения ударной вязкости закаленной стали. Как правило, температура отпуска выбирается выше предполагаемой рабочей температуры компонента при его окончательной сборке.

Отжиг Отжиг – это термический процесс, который расслабляет материал, чтобы он мог существовать в более стабильном состоянии. Он высвобождает энергию деформации из материала, оставляя атомные и кристаллические структуры в более низком энергетическом состоянии, чтобы они могли поглощать больше энергии или работать.

Обработка материала – это приложение силы к материалу для изменения его формы каким-либо образом, т.е. волочение проволоки или прутка меньшего диаметра, прокатка прутков или слябов или другие процессы формовки, такие как ковка. На рисунке 1 показано, как холодная прокатка[1] металла влияет на внутреннюю структуру металла. Исходные зерна представляют собой полностью отожженную свободную от деформации внутреннюю структуру, которая возникает после процесса отжига. Деформированные удлиненные зерна представляют собой то, что происходит с внутренней структурой металла во время холодной прокатки. Иллюстрация того, как зернистая структура металла изменяется во время волочения проволоки или прутка, выглядит так же, как на рисунке 1, за исключением того, что валки будут заменены конической волочильной матрицей, а плоскость иллюстрации представляет собой разрез, проходящий через центральную линию матрицы. и проволока/прут.

Рисунок 1 – Иллюстрация изменения зернистой структуры металла при холодной прокатке.

Если не указано иное, отжиг относится к полному отжигу, при котором происходит рекристаллизация и получаемые в результате зерна не деформируются и являются равноосными (что означает примерно одинаковые размеры во всех направлениях).

В то время как отжиг используется в основном для смягчения металлических материалов, отжиг также используется для получения желаемых изменений микроструктуры и свойств, таких как механические и электрические свойства, а также улучшенной размерной стабильности.

Как правило, циклы отжига состоят из нагрева системы материала до повышенной температуры, выдержки в течение определенного времени, а затем медленного охлаждения материала до комнатной температуры. Черные металлы особенно чувствительны к скорости охлаждения после отжига из-за их способности подвергаться мартенситному превращению при слишком быстром охлаждении. При отжиге стали в печи цикл отжига состоит из нагрева стали до температуры выше Ас3, выдержки при температуре в течение 1 часа на дюйм толщины с последующим медленным охлаждением стали в печи с контролируемой скоростью.

Металлы, которые не претерпевают фазовых переходов в процессе отжига (например, латунь C260 или алюминий 3003), можно охлаждать на воздухе, а в некоторых случаях принудительно без каких-либо вредных последствий.

Примеры оборудования Radyne, используемого для отжига:

- Системы боеприпасов малого калибра

- Системы боеприпасов большого калибра

- Линии трубок светлого отжига

- Линии проволоки для светлого отжига

Нормализация

Нормализация относится к процессу термической обработки, характерному для черных металлов, и очень похожа на полный цикл отжига стали. При нормализации металл нагревают выше температуры Ас3, выдерживают при этой температуре некоторое время, затем вынимают из печи и охлаждают на воздухе.

Единственная разница между циклом отжига стали и циклом нормализации стали заключается в том, что при отжиге используется контролируемая скорость, выполняемая в печи, а при нормализации охлаждение происходит на воздухе.

Сфероидизация

Сфероидизация – это отжиг сталей с содержанием углерода более 0,8%. Сфероидный отжиг заключается в нагреве стали до температуры (обычно около 1200 ⁰F (650 ⁰C)) чуть ниже температуры эвтектоида и выдержке в течение длительного времени, чтобы позволить углероду диффундировать и слиться в виде сфер цементита (Fe3C), окруженных ферритом. Из-за длительного времени при повышенных температурах сфероидный отжиг проводят в защитной атмосфере (обычно эндотермической) для предотвращения окисления и обезуглероживания.

Сфероидизация обычно проводится для улучшения пластичности и ударной вязкости при снижении прочности и твердости, чтобы сталь легче подвергалась холодной обработке или механической обработке.

Сфероидизация также известна как процесс докритического отжига, что означает, что отжиг происходит при температуре ниже температуры Ac1.

Снятие напряжения

Снятие напряжения – это тип термической обработки отжигом; за исключением того, что пиковая температура относительно низка и недостаточно высока для того, чтобы произошла рекристаллизация. (В случае стали снятие напряжения обычно происходит при температуре ниже Ac1.) Как следует из названия, этот термический процесс предназначен для уменьшения остаточных напряжений в материале. Снятие напряжения обычно заключается в нагревании до подходящей повышенной температуры, выдержке достаточно долго для снятия остаточных напряжений и затем медленном охлаждении до комнатной температуры, чтобы свести к минимуму развитие остаточных напряжений. Никаких микроструктурных фазовых изменений в процессе снятия напряжения не происходит.

(В случае стали снятие напряжения обычно происходит при температуре ниже Ac1.) Как следует из названия, этот термический процесс предназначен для уменьшения остаточных напряжений в материале. Снятие напряжения обычно заключается в нагревании до подходящей повышенной температуры, выдержке достаточно долго для снятия остаточных напряжений и затем медленном охлаждении до комнатной температуры, чтобы свести к минимуму развитие остаточных напряжений. Никаких микроструктурных фазовых изменений в процессе снятия напряжения не происходит.

Обработка для снятия напряжения обычно используется после сварки, процессов холодной штамповки (например, штамповки или глубокой вытяжки) и механической обработки для устранения деформации детали, которая может возникнуть во время обработки.

Наплавление Наплавление относится к термическому процессу, используемому для улучшения плотности и сцепления порошкообразного металлического сплава (сплава для твердосплавного покрытия), который был нанесен пламенным напылением на металлическую подложку. При плавлении обычно напыленное пламенем покрытие нагревают до температуры между температурой солидуса и ликвидуса сплава для твердосплавного покрытия, чтобы дать возможность частицам, составляющим покрытие, расплавиться и устранить пустоты в покрытии.

При плавлении обычно напыленное пламенем покрытие нагревают до температуры между температурой солидуса и ликвидуса сплава для твердосплавного покрытия, чтобы дать возможность частицам, составляющим покрытие, расплавиться и устранить пустоты в покрытии.

Отверждение — это термический процесс, при котором повышенные температуры деталей используются для удаления растворителей и/или для сшивания полимеров в красках, клеях, эпоксидных смолах, лаках и других полимерных покрытиях, например Линия покрытия труб Radyne.

Термообработка Определения | Wisconsin Oven

Этот краткий глоссарий терминов термообработки был принят Американской ассоциацией литейщиков, Американским обществом металлов, Американским обществом испытаний и Обществом автомобильных инженеров. Поскольку это не спецификация, а строго набор определений, температуры были намеренно опущены.

Термины термической обработки алюминия

Старение

Описывает изменение свойств некоторых сплавов в зависимости от времени и температуры. За исключением деформационного старения и возрастного размягчения, это результат осаждения из твердого раствора одного или нескольких соединений, растворимость которых уменьшается с понижением температуры. Для каждого сплава, подверженного старению, существует уникальный диапазон температурно-временных комбинаций, на которые он будет реагировать.

За исключением деформационного старения и возрастного размягчения, это результат осаждения из твердого раствора одного или нескольких соединений, растворимость которых уменьшается с понижением температуры. Для каждого сплава, подверженного старению, существует уникальный диапазон температурно-временных комбинаций, на которые он будет реагировать.

Алюминиевые печи периодического действия | Алюминиевые печи непрерывного действия

Отжиг

Термин, обозначающий обработку, состоящую из нагревания и выдержки при подходящей температуре с последующим охлаждением с подходящей скоростью, используемую в первую очередь для размягчения, но также и для одновременного получения желаемых изменений других свойств или микроструктуры. Целью таких изменений может быть, помимо прочего, улучшение обрабатываемости; облегчение холодной обработки; улучшение механических или электрических свойств; или увеличение стабильности размеров. Используемые циклы время-температура широко варьируются как по максимальной достигаемой температуре, так и по используемой скорости охлаждения, в зависимости от состава материала, его состояния и желаемых результатов. Когда применимо, следует использовать следующие более конкретные названия процессов: черный отжиг, синий отжиг, коробочный отжиг, яркий отжиг, циклический отжиг, пламенный отжиг, полный отжиг, графитизация, промежуточный отжиг, изотермический отжиг, технологический отжиг, закалочный отжиг и сфероидизация. . Когда термин используется без уточнения, подразумевается полный отжиг. Когда этот процесс применяется только для снятия стресса, его правильно назвать снятием стресса.

Когда применимо, следует использовать следующие более конкретные названия процессов: черный отжиг, синий отжиг, коробочный отжиг, яркий отжиг, циклический отжиг, пламенный отжиг, полный отжиг, графитизация, промежуточный отжиг, изотермический отжиг, технологический отжиг, закалочный отжиг и сфероидизация. . Когда термин используется без уточнения, подразумевается полный отжиг. Когда этот процесс применяется только для снятия стресса, его правильно назвать снятием стресса.

Печи периодической термообработки | Печи непрерывной термообработки

Выпечка

Нагрев до низкой температуры для удаления вовлеченных газов.

Печи периодического действия и проходные печи | Печи непрерывного действия

С прямым газовым нагревом

Система нагрева, в которой продукты сгорания (побочный продукт системы горелок) циркулируют через рабочую камеру.

Печи периодической термообработки | Печи непрерывной термообработки

Волочение

Волочение, или волочение, является синонимом отпуска, что предпочтительнее.

Печи периодического действия | Печи непрерывной термообработки

Термическая обработка

Сочетание операций нагрева и охлаждения, применяемых к металлу или сплаву в твердом состоянии для получения желаемых условий или свойств. Нагрев с единственной целью горячей обработки исключается из значения этого определения.

Печи периодической термообработки | Печи непрерывной термообработки

Раствор для термообработки

Обработка, при которой сплав нагревают до подходящей температуры и выдерживают при этой температуре в течение времени, достаточного для того, чтобы желаемый компонент превратился в твердый раствор, с последующим быстрым охлаждением до удерживать компонент в растворе. В этом случае материал находится в перенасыщенном, нестабильном состоянии и может впоследствии проявлять старение.

Печи с опускающимся подом | Печи непрерывной термообработки

Удаление водородного охрупчивания

Удаление водорода из компонентов черных металлов, подвергшихся гальванопокрытию. Водород будет образовываться и частично поглощаться в процессе гальванического покрытия на поверхности компонента.

Водород будет образовываться и частично поглощаться в процессе гальванического покрытия на поверхности компонента.

Без обработки атомарный водород, поглощенный металлом, может соединиться с другими атомами, такими как кислород, и образовать водяной пар. Это может привести к микротрещинам. Микротрещины могут привести к преждевременному выходу детали из строя.

Печи периодической термообработки | Печи непрерывной термообработки

Непрямой газовый нагрев

Система нагрева, в которой продукты сгорания (побочный продукт системы горелок) НЕ циркулируют через рабочую камеру.

Печи периодической термообработки | Печи непрерывной термообработки

Нормализация

Процесс, при котором сплав на основе железа нагревают до температуры выше диапазона превращения и затем охлаждают в неподвижном воздухе при комнатной температуре.

Печи периодической термообработки | Печи непрерывной термообработки

Вне автоклава

Внеавтоклавное отверждение композита (OOA) является экономичной альтернативой автоклавному отверждению под высоким давлением. Технология отверждения в печи OOA обеспечивает желаемое содержание волокон и устраняет пустоты, помещая компоненты в режим отверждения только в вакуумном мешке (VBO). Узнайте больше о печах для отверждения композитов OOA компании Wisconsin Oven.

Технология отверждения в печи OOA обеспечивает желаемое содержание волокон и устраняет пустоты, помещая компоненты в режим отверждения только в вакуумном мешке (VBO). Узнайте больше о печах для отверждения композитов OOA компании Wisconsin Oven.

Процесс отверждения композита | Композитные печи для отверждения

Шахтная печь

Это вертикальная печь, устроенная для загрузки деталей в металлическую корзину, которая при опускании на место вставляется в камеру печи таким образом, чтобы обеспечить мертвое пространство для предотвращения прямого нагрева.

Шахтные печи

Предварительный нагрев

Нагрев до соответствующей температуры непосредственно перед аустенитизацией при закалке конструкционных сталей с высокой прокаливаемостью, многих инструментальных сталей и тяжелых профилей.

Печи периодического действия и проходные печи | Непрерывные печи

Закалка

Быстрое охлаждение. Когда это применимо, следует использовать следующие более конкретные термины: прямое гашение, гашение в тумане, горячее гашение, прерывистое гашение, выборочное гашение, слабое гашение, распылительное гашение и временное гашение.

Закалочные баки

Ретортная печь

Это печь вертикального типа, снабженная цилиндрической металлической ретортой, в которой детали, подлежащие термообработке, подвешиваются либо по отдельности, если они достаточно велики, либо в каком-либо контейнере. Использование реторты позволяет использовать специальную газовую атмосферу для науглероживания, азотирования и т. д.

Печи периодической термообработки | Печи непрерывной термообработки

Снятие напряжения

Процесс уменьшения внутренних остаточных напряжений в металлическом объекте путем нагрева объекта до подходящей температуры и выдержки при этой температуре в течение надлежащего времени. Эта обработка может применяться для снятия напряжений, вызванных литьем, закалкой, нормализацией, механической обработкой, холодной обработкой или сваркой.

Печи периодической термообработки | Печи непрерывной термообработки

Закалка

Нагревание закалочно-упрочненного или нормализованного сплава железа до температуры ниже диапазона превращения для получения желаемых изменений свойств. Целью отпуска или волочения является снижение хрупкости закаленной стали и устранение внутренних напряжений, вызванных внезапным охлаждением в закалочной ванне. Процесс отпуска заключается в нагреве стали различными способами до определенной температуры и последующем ее охлаждении. Когда сталь находится в полностью закаленном состоянии, ее структура состоит в основном из мартенсита. При повторном нагревании до температуры примерно от 300 до 750°F образуется более мягкая и прочная структура, известная как троостит. Если сталь повторно нагреть до температуры от 750 до 1290°F образуется структура, известная как сорбит, которая имеет несколько меньшую прочность, чем троостит, но гораздо большую пластичность.

Целью отпуска или волочения является снижение хрупкости закаленной стали и устранение внутренних напряжений, вызванных внезапным охлаждением в закалочной ванне. Процесс отпуска заключается в нагреве стали различными способами до определенной температуры и последующем ее охлаждении. Когда сталь находится в полностью закаленном состоянии, ее структура состоит в основном из мартенсита. При повторном нагревании до температуры примерно от 300 до 750°F образуется более мягкая и прочная структура, известная как троостит. Если сталь повторно нагреть до температуры от 750 до 1290°F образуется структура, известная как сорбит, которая имеет несколько меньшую прочность, чем троостит, но гораздо большую пластичность.

Печи периодической термообработки | Печи непрерывной термообработки

T4

Термическая обработка раствором и естественное старение до практически стабильного состояния. Применяется к продуктам, которые не подвергались холодной обработке давлением после термической обработки на твердый раствор или в которых эффект холодной обработки при сплющивании или выпрямлении может не учитываться в применимых спецификациях.