Термообработка 95х18: Сталь 95Х18 (ЭИ229) / Evek

alexxlab | 13.07.2023 | 0 | Разное

Сталь 95Х18 (ЭИ229) / Evek

Сталь 10Х18Н5Г9АС4 (ЭП492; ВНС-3)

Сталь 10Х32Н4Д (ЭП529)

Сталь 10Х17Н5М2 (ЭП405)

Сталь 10Х17Н13М3Т (ЭИ432)

Сталь 10Х17Н13М2Т (ЭИ448)

Сталь 10Х14Г14Н3 (ДИ-6)

Сталь 10Х14АГ15 (ДИ-13)

Сталь 09Х17Н7Ю1 (0Х17Н7Ю1)

Сталь 09Х17Н7Ю (ЭИ973)

Сталь 09Х16Н4Б (ЭП56; 1Х16Н4Б)

Сталь 09Х15Н8Ю1 (09Х15Н8Ю; ЭИ904)

Сталь 08ХГСДП

Сталь 08Х22Н6Т (ЭП53)

Сталь 08Х21Г11АН6 (ВНС-53)

Сталь 08Х20Н4АГ10 (НН-3)

Сталь 08Х18Тч (ДИ-77)

Сталь 08Х18Н7Г10АМ3 (08Х18Н7Г10АМ3С2)

Сталь 08Х18Н5Г12АБ (НН-3Б)

Сталь 08Х18Н5Г11БАФ (НН-3БФ)

Сталь 08Х18Н4Г11АФ (НН-3Ф)

Сталь 08Х18Н12Т (0Х18Н12Т)

Сталь 08Х18Н12Б (ЭИ402)

Сталь 08Х18Г8Н2Т (КО-3)

Сталь 08Х17Н6Т (ДИ-21)

Сталь 20Х13Н4Г9 (ЭИ100)

Сталь Х17Н14М3Т

Сталь Х17Н14М2Т

Сталь 95Х18 (ЭИ229)

Сталь 95Х13М3К3Б2Ф (ЭП766)

Сталь 65Х13

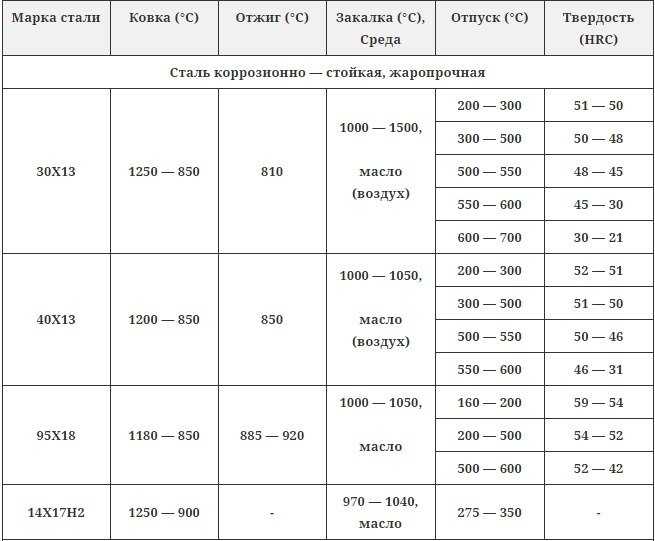

Сталь 40Х13 (4Х13)

Сталь 30Х13 (3Х13)

Сталь 26Х14Н2 (ЭП208)

Сталь 25Х17Н2Б

Сталь 25Х17Н2 (ЭП407)

Сталь 25Х13Н2 (ЭИ474)

Сталь 20Х17Н2 (2Х17Н2)

Сталь 08Х17Н15М3Т (ЭИ580)

Сталь 18Х13Н3

Сталь 15Х18Н12С4ТЮ (ЭИ654; 2Х18Н12С4ТЮ)

Сталь 15Х17АГ14 (ЭП213)

Сталь 13Х18Н10Г3С2М2 (ЗИ98)

Сталь 12Х21Н5Т (ЭИ811; 1Х21Н5Т)

Сталь 12Х18Н13АМ3 (ЭП878)

Сталь 12Х18Н10Е (ЭП47)

Сталь 12Х17Н8Г2С2МФ (ЗИ126)

Сталь 12Х17Г9АН4 (ЭИ878)

Сталь 12Х13Г12АС2Н2 (ДИ50)

Сталь 11Х13Н3

Сталь 03Х16Н15М3 (ЭИ844)

Сталь 04Х15СТ

Сталь 04Х17Н10М2

Сталь 03Х23Н6 (ЗИ68)

Сталь 03Х22Н6М2 (ЗИ67)

Сталь 03Х21Н25М5ДБ

Сталь 03Х21Н21М4ГБ (ЗИ35)

Сталь 03Х20Н45М5Б (ЧС32; 03ХН45МБ)

Сталь 03Х18Н12Т (000Х18Н12Т)

Сталь 03Х18Н12 (000Х18Н12)

Сталь 03Х18Н11 (000Х18Н11)

Сталь 03Х17Н14М2

Сталь 03Х17АН9 (ЭК177)

Сталь 04Х17Т

Сталь 03Х15Н35Г7М6Б (ЭП855)

Сталь 03Х13АГ19 (ЧС36)

Сталь 03Х12Н10МТР (ЭП810; ВНС-25)

Сталь 03Х12К10М6Н4Т (ЭП927)

Сталь 03Х11Н10М2Т2 (ЭП853)

Сталь 02Х25Н22АМ2 (ЧС108)

Сталь 02Х21Н25М5ДБ (ЭК5)

Сталь 02Х21Н21М4Г2Б (ЗИ69)

Сталь 02Х18Н11

Сталь 02Х17Н14М3

Сталь 015Х16Н15М3

Сталь 06Х14Н6Д2МБТ (ЭП817)

Сталь 08Х17Н13М2Т (0Х17Н13М2Т; ЭИ448)

Сталь 08Х10Н20Т2 (0Х10Н20Т2)

Сталь 08Х10Н16Т2 (0Х10Н16Т2)

Сталь 07Х21Г7АН5 (ЭП222)

Сталь 07Х18Н10Р (ЭП287)

Сталь 07Х16Н6 (ЭП288; СН-2А; Х16Н6)

Сталь 07Х16Н4Б

Сталь 07Х15Н7ЮМ2 (ЭП35; СН-4; Х15Н8М2Ю)

Сталь 07Х16Н6

Сталь 06Х18Н11 (ЭИ684)

Сталь 06Х15Н4ДМ

Сталь 08Х17Н5М3 (ЭИ925)

Сталь 06Х13Н4ДМ

Сталь 06Х12Н3Д

Сталь 06Х12Н3Д (08Х12Н3Д)

Сталь 05ХГБ

Сталь 05Х20Н15АГ6 (ЧС109)

Сталь 05Х12Н9М2С3 (ЭП821)

Сталь 05Х12Н2К3М2АФ (ВНС-40)

Сталь 04Х32Н8 (ЭП535)

Сталь 04Х25Н5М2 (ДИ62)

Сталь 04Х19МАФТ

Сталь 04Х18Н10 (ЭИ842)

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | 95Х18 |

| Обозначение ГОСТ латиница | 95X18 |

| Транслит | 95h28 |

| По химическим элементам | 95Cr18 |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кирилица | ЭИ229 |

| Обозначение ГОСТ латиница | EI229 |

| Транслит | EhI229 |

| По химическим элементам | – |

Описание

Сталь 95Х18 применяется: для изготовления втулок, осей, стержней, шариковых и роликовых подшипников, различных деталей авиастроения и авиационного приборостроения и других деталей, к которым предъявляются требования высокой твёрдости и износостойкости и работающие при температуре до +500 °С или подвергающиеся действию умеренных агрессивных сред; шарикоподшипников высокой твёрдости для нефтяного оборудования; деталей подшипников качения специального назначения; ножей высшего качества; втулок и других деталей, подвергающихся сильному износу.

Примечание

Сталь хромистая коррозионностойкая мартенситного класса.

Сталь, как правило, применяется после закалки с низким отпуском.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-1-1848-76 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-595-73, TУ 14-11-245-88 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

Болванки. Заготовки. Слябы Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-10-72 |

| Обработка металлов давлением. Поковки | В03 | СТ ЦКБА 010-2004 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-595-73 | 0.9-1 | ≤0.02 | ≤0.03 | ≤0.7 | 17-19 | ≤0.8 | Остаток | ≤0.3 | ≤0.2 | ≤0.2 | ≤0.3 | ≤0.2 |

| ГОСТ 5632-72 | 0.9-1 | ≤0.025 | ≤0.03 | ≤0.8 | 17-19 | ≤0.8 | Остаток | ≤0.3 | ≤0.2 | ≤0.2 | ≤0.3 | ≤0.2 |

Fe – основа.

По ГОСТ 5632-72 химический состав приведен для стали марки 95Х18.

По ТУ 14-1-595-73 химический состав приведен для стали марки 95Х18-Ш.

Механические свойства

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | KCU, кДж/м2 | HB, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в масло от 1040 °С + Отпуск | ||||||||

| – | 200 | – | – | – | – | ≥265 | – | ≥59 |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | – | – | – | – | – | ≥55 |

| Сортовой прокат. Закалка в масло от 1050 °С, обработка холодом при -70 °С + Отпуск при 400 °С | ||||||||

| – | – | – | – | – | – | – | – | 58-59 |

Сортовой прокат. Закалка в масло от 1040 °С + Отпуск Закалка в масло от 1040 °С + Отпуск | ||||||||

| – | 300 | – | – | – | – | ≥285 | – | ≥53 |

| Сортовой прокат. Закалка в масло от 1050 °С, обработка холодом при -70 °С + Отпуск при 400 °С | ||||||||

| – | – | – | – | – | – | 120-180 | – | 57-58 |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | – | – | – | – | – | 58-62 |

| Заготовки (поковки и штамповки) по ОСТ 95-10-72. Закалка в масло с 1000-1060 °С + Отпуск при 200-300 °С, охлаждение в масле или на воздухе (образцы) | ||||||||

| ≤200 | – | – | – | – | – | – | – | 50-60 |

Сортовой прокат. Закалка в масло от 1040 °С + Отпуск Закалка в масло от 1040 °С + Отпуск | ||||||||

| – | 400 | – | – | – | – | ≥245 | – | ≥56 |

| Сортовой прокат. Закалка в масло от 1050 °С, обработка холодом при -70 °С + Отпуск при 400 °С | ||||||||

| – | – | – | – | – | – | 120-220 | – | 56-57 |

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка с 1000-1050 °С в масло + Отпуск при 200-300 °С, охлаждение на воздухе | ||||||||

| ≤60 | – | – | 1470-1666 | – | – | 29.4-49 | – | 56.5 |

| Сортовой прокат. Закалка в масло от 1040 °С + Отпуск | ||||||||

| – | 500 | – | – | – | – | ≥205 | – | ≥56 |

| Сортовой прокат. Закалка в масло от 1050 °С, обработка холодом при -70 °С + Отпуск при 400 °С | ||||||||

| – | – | – | – | – | – | 120-220 | – | 56-57 |

| Прутки горячекатаные, кованые и шлифованые в состоянии поставки после отжига по ТУ 14-1-595-73 | ||||||||

| – | – | – | – | – | – | ≤255 | – | |

Сортовой прокат. Закалка в масло от 1050 °С + Отпуск Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 150 | – | – | – | – | – | – | 59-64 |

| Прутки и полосы. Подогрев до 850-860 °С. Закалка от 1000-1070 °С в масло или на воздухе + обработка холодом при минус 70-80 °С + отпуск при 150-160 °С, охлаждение на воздухе | ||||||||

| ≤60 | – | – | 1980-2300 | – | – | ≥63 | – | 59 |

| Сортовой прокат. Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 200 | – | – | – | – | – | – | 58-62 |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в масло с 1000-1050 °C + Отпуск при 150-300 °C, охлаждение на воздухе | ||||||||

| – | ≥1900 | ≥2000 | ≥2 | ≥10 | ≥196 | – | – | |

Сортовой прокат. Закалка в масло от 1050 °С + Отпуск Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 300 | – | – | – | – | – | – | 55-59 |

| Сортовой прокат. Неполный отжиг при 730-790 °С (выдержка 2-6 ч.) | ||||||||

| ≤60 | – | ≥770 | ≥880 | ≥12 | ≥25 | – | – | 24-29 |

| Сортовой прокат. Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 400 | – | – | – | – | – | – | 56-59 |

| Сортовой прокат. Полный отжиг при 885-920 °C (выдержка 1-2 ч.) | ||||||||

| ≤60 | – | ≥420 | ≥770 | ≥15 | ≥30 | – | – | – |

| Сортовой прокат. Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 500 | – | – | – | – | – | – | 51-54 |

Штамповки по ОСТ 1 90176-75. Закалка в масло с 1010-1040 °C + Отпуск при 200-300 °C, охлаждение на воздухе или в масле Закалка в масло с 1010-1040 °C + Отпуск при 200-300 °C, охлаждение на воздухе или в масле | ||||||||

| – | – | – | – | – | – | – | ≥55 | |

| Сортовой прокат. Закалка в масло от 1050 °С + Отпуск | ||||||||

| – | 600 | – | – | – | – | – | – | 41-44 |

Описание механических обозначений

| Название | Описание |

|---|---|

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| KCU | Ударная вязкость |

| HB | Твёрдость по Бринеллю |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С | С, Дж/(кг · °С) |

|---|---|---|---|---|---|

| 20 | 204 | 7750 | 24 | – | – |

| 100 | – | 7730 | – | 118 | 483 |

| 800 | – | 7540 | – | – | – |

| 200 | – | – | – | 123 | – |

| 300 | – | – | – | 127 | 483 |

| 400 | – | – | – | 131 | – |

| 500 | – | – | – | – | |

| 700 | – | – | – | 134 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Не применяется для сварных конструкций. |

| Склонность к отпускной хрупкости | Склонна при температуре отпуска 450-600 °C. |

| Температура ковки | Начала – 1180 °C, конца – 850 °C. Сечения до 700 мм подвергаются отжигу с перекристаллизацией, отпуску. |

| Флокеночувствительность | Незначительная. |

| Обрабатываемость резаньем | В отожженном состоянии при НВ 212-217 и sВ=700 МПа Kn тв.спл.=0,86 Kn б.ст.=0,35. Для улучшения обрабатываемости и получения твердости НВ ≤ 240 заготовки подвергают отжигу при 740-780 °C в течение 2-6 ч с охлаждением на воздухе. |

| Макроструктура и загрязненность | Загрязненность прутков неметалличсекими включениями по ТУ 14-1-595-73 не должна превышать (в баллах, не более): для прутков до 20 мм включительно – по оксидам и силикатам – 1,5, по сульфидам – 1,0, по глобулям – 1,0; для прутков свыше 20 до 110 мм включительно – по оксидам и силикатам – 1,5, по сульфидам – 1,5, по глобулям – 1,5; для прутков свыше 110 до 150 мм включительно – по оксидам и силикатам – 2,0, по сульфидам – 2,0, по глобулям – 2,0. При оценке макроструктуры стали допускаются: центральная пористость ≤1,0 балла; общая пористость ≤1,0 балла; ликвационный квадрат ≤0,50 балла. При оценке макроструктуры стали допускаются: центральная пористость ≤1,0 балла; общая пористость ≤1,0 балла; ликвационный квадрат ≤0,50 балла. |

| Микроструктура | Горячекатаные и кованые прутки размером до 11 мм включительно контролируются на наличие карбидной неоднородности. |

| Особенности термической обработки | Изделия из стали можно подвергать закалке, отпуску, отжигу. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданного уровня механических свойств. Закалку изделий из стали проводят в масло с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм – 20 мин, свыше 10мм-20 мин + 1 мин на 1 мм максимальной толщины. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Время между закалкой и началом отпуска – не более 3 часов. Изделия из стали 95X18 после закалки подвергают отпуску по режиму: нагрев до 150-300 °С, выдержка 1-3 ч, охлаждение на воздухе. С целью смягчения стали марки 95X18 производят полный отжиг при 880-920 °С, 1-2 ч. (НВ 95-99) или неполный отжиг при 730-790 °С. 2-6 ч. (HRC 22-27). Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовки для улучшения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. В интервале температур 750 – 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Время между закалкой и началом отпуска – не более 3 часов. Изделия из стали 95X18 после закалки подвергают отпуску по режиму: нагрев до 150-300 °С, выдержка 1-3 ч, охлаждение на воздухе. С целью смягчения стали марки 95X18 производят полный отжиг при 880-920 °С, 1-2 ч. (НВ 95-99) или неполный отжиг при 730-790 °С. 2-6 ч. (HRC 22-27). Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовки для улучшения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. |

Марочник сталей и сплавов онлайн

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Механические свойства стали 95Х18

| Состояние поставки, режим термообработки | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ(HRCэ) |

Закалка при 1000-1050 °С, масло. Отпуск при 200-300 °С, воздух или масло. Отпуск при 200-300 °С, воздух или масло.

|

- | - | - | - | - | > 56 |

| Пруток. Полный отжиг при 885-920 °С, 1-2 часа | 420 | 770 | 15 | 30 | - | - |

| Пруток. Полный отжиг при 730-790 °С, 2-6 часа | 770 | 880 | 12 | 25 | - | 24 – 29 |

| Подогрев при 850-860 °С. Закалка при 1000-1070 °С, масло или воздух. Обработка холодом при 70-80 °С. Отпуск при 150-160 °С, воздух | - | 1980 – 2300 | - | - | 63 | > 59 |

Механические свойства стали в зависимости от температуры отпуска

| Температура отпуска, °С | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ(HRCэ) |

| Закалка при 1040 °С, масло | ||

| 200 | 265 | 59 |

| 300 | 285 | 53 |

| 400 | 245 | 56 |

| 500 | 205 | 56 |

| Закалка при 1050 °С, масло | ||

| 150 | - | 59 – 64 |

| 200 | - | 58 – 62 |

| 300 | - | 55 – 59 |

| 400 | - | 56 – 59 |

| 500 | - | 51 – 54 |

| 600 | - | 41 – 44 |

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ(HRCэ) |

Закалка при 1050 °С, масло. Обработка холодом при – 70 °С. Отпуск при 400 °С Обработка холодом при – 70 °С. Отпуск при 400 °С

|

||

| 20 | - | 58 – 59 |

| 200 | 12 – 18 | 57 – 58 |

| 300 | 12 – 22 | 56 – 57 |

| 400 | 12 – 22 | 56 – 57 |

Предел выносливости стали

| Предел выносливости при испытании на изгиб, σ-1, МПа | Термообработка |

| 960 | Закалка при 1050 °С, масло. Отпуск при 150 °С, твердость поверхности (HRCэ) = 61 |

Физические свойства 95Х18

| Температура, °С | Модуль упругости, E 10– 5,МПа | Коэффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С | Удельная теплоемкость, C, Дж/кг·°С | Удельное электросопротивление, R 10 9, Ом·м |

| 20 | 2,04 | - | 24 | - | - |

| 100 | - | 11,8 | - | 483 | - |

| 200 | - | 12,3 | - | - | - |

| 300 | - | 12,7 | - | - | - |

| 400 | - | 13,1 | - | - | - |

| 500 | - | 13,4 | - | - | - |

Свойства по стандарту

Плотность, г/см3: 7,75*

*Типичное значение свойства для низкоуглеродистой и низколегированной

стали. Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Технологические свойства марки 95Х18

| Удельный вес | 7750 кг/м3 |

| Термообработка | Отжиг при 885 – 920 °С, 1 – 2 часа |

| Температура ковки | Начала – 1180 °С, конца – 850 °С. Сечения до 700 мм подвергаются отжигу с перекристаллизацией, затем отпуску |

| Твердость материала | HB 10 -1 = 230 – 240 МПа |

| Температура критических точек | Ac1 = 830 , Ac3(Acm) = 1100 , Ar3(Arcm) = 810 |

| Обрабатываемость резанием |

В отожженном состоянии при HB 212-217 и σв = 700 МПа, К υ тв. спл = 0,86, Кυ б.ст = 0,35 спл = 0,86, Кυ б.ст = 0,35

|

| Свариваемость материала | Не применяется |

| Флокеночувствительность | Незначительная |

| Склонность к отпускной хрупкости | Склонна |

Свойства по стандарту

Температура критических точек, °С

| Ас1 | Аr1 | Мн |

| 865 | 765 | 190 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Современный стандарт ножевой стали — ТСПРОФ

N690 — Современный стандарт ножевой стали — ТСПРОФ перейти к содержанию Делиться: 5 мая 2022 г. Виктор Дьячков

Виктор Дьячков

Среди современных непорошковых сталей наибольшей популярностью в настоящее время пользуется мартенситная, легированная кобальтом сталь N690 австрийско-шведской компании Böhler-Uddeholm AG. А в последние несколько лет она практически вытеснила своего предка – классическую американскую сталь 440С, очень похожую по составу, но содержащую больше молибдена и кобальта. По заявлению производителя, сталь предназначена для изготовления режущего инструмента, в том числе лезвий ножей, режущих хирургических инструментов, вращающихся ножей для мясоперерабатывающей промышленности, коррозионностойких подшипников качения, поршней для холодильных машин и др. Основные качества N690: хорошая прочность и пластичность, высокая износостойкость, хорошая обрабатываемость, стабильность размеров, полируемость и высокая коррозионная стойкость.

Главным преимуществом этой стали при производстве ножей, несомненно, является ее сбалансированный состав. Этот сплав обладает хорошей коррозионной стойкостью, выдерживает термообработку до твердости 60 HRC и сохраняет высокую ударную вязкость. Однако, как и 440С, N690 уступает в сохранении резкости своим популярным конкурентам, таким как D2 или PGK. Наиболее близкими к нему по составу, кроме 440С, являются японские ВГ-10, АУС-10, а также российские 95х18. Однако более совершенные технологии производства и более высокое качество дают продукции Bohler определенное преимущество. В частности, для закаливания рекомендуется применение криогенной обработки жидким азотом. Это приводит к снятию остаточных напряжений и снижению склонности стали к выкрашиванию, часто встречающейся у аналогов-сталей при напряженной работе с шероховатыми материалами.

Этот сплав обладает хорошей коррозионной стойкостью, выдерживает термообработку до твердости 60 HRC и сохраняет высокую ударную вязкость. Однако, как и 440С, N690 уступает в сохранении резкости своим популярным конкурентам, таким как D2 или PGK. Наиболее близкими к нему по составу, кроме 440С, являются японские ВГ-10, АУС-10, а также российские 95х18. Однако более совершенные технологии производства и более высокое качество дают продукции Bohler определенное преимущество. В частности, для закаливания рекомендуется применение криогенной обработки жидким азотом. Это приводит к снятию остаточных напряжений и снижению склонности стали к выкрашиванию, часто встречающейся у аналогов-сталей при напряженной работе с шероховатыми материалами.

Эта сталь часто используется для изготовления складных ножей, а также различных походных и охотничьих ножей с фиксированным лезвием. Следует, однако, отметить, что для походных ножей она больше подходит, так как сталь не обладает высоким сохранением остроты при использовании на сложных и достаточно абразивных материалах, таких как медвежьи шкуры или крупные копытные животные. С другой стороны, в походных условиях сталь работает очень хорошо. В умеренном климате эта сталь не ржавеет, выдерживает значительные нагрузки на острие лезвия, может использоваться для рубки. Эта сталь также подходит для складных ножей, в первую очередь из-за ее высокой коррозионной стойкости и хорошей пластичности.

С другой стороны, в походных условиях сталь работает очень хорошо. В умеренном климате эта сталь не ржавеет, выдерживает значительные нагрузки на острие лезвия, может использоваться для рубки. Эта сталь также подходит для складных ножей, в первую очередь из-за ее высокой коррозионной стойкости и хорошей пластичности.

Состав стали:

Содержание углерода (С) около 1,08%, повышает прочность стали и придает металлу необходимую твердость. Углерод является наиболее важным элементом сплава, а количество углерода в N690 является золотой серединой для непорошкового легированного металла.

Содержание хрома (Cr) составляет около 17,30%. Хром влияет на антикоррозионные свойства стали и в некоторой степени повышает ее износостойкость. Количество хрома в N690 очень высок, что гарантирует превосходную коррозионную стойкость.

Сталь содержит достаточно высокий процент молибдена (Мо), около 1,10% – что предотвращает хрупкость и ломкость лезвия и придает ему необходимую жесткость.

Одним из важнейших элементов современных сталей является ванадий (V), количество которого в N690 невелико – 0,10%. Он отвечает за прочность, ударную вязкость и износостойкость. Также ванадий усиливает свойства хрома и делает ножевую сталь инертной к агрессивным химическим средам.

Сплав также содержит 1,50% кобальта (Co). Улучшает механические свойства стали.

Сталь N690 легко затачивать точилками TSPROF. Максимальная твердость стали составляет 60 HRC. Это позволяет работать с такими дисками практически любыми абразивами: оксидом алюминия (серии Борид Т2 и ПК), карбидом кремния (Борид КС-ГД, ТСПРОФ КС), а также алмазными брусками Веневского алмазного завода. N690 можно быстро затачивать и с него легко снимать заусенцы, если сохраняется качество термообработки.

Подано в: Статья, Блог

Делиться: Предыдущая статья Нож Барлоу — живая история Следующая статья Как удалить заусенецСталь 40х23 (4Х13) / Эвек

Сталь 10Х18Н5Г9АС4 (ЭП492; АНС-3)

Сталь 10Х32Н4Д (ЭП529)

Сталь 10Х17Н5М2 (ЭП405) 9000 3

Сталь 10х27Н13М3Т (ЭИ432)

Сталь 10Х17х23М2Т (ЭИ448)

Сталь 10Х14Г14Н3 (ДИ-6)

Сталь 10Х24АГ15 (ДИ-13)

Сталь 09Х27Н7Ю1 (0Х17Н7Ю1)

Сталь 09Х27Н7Ю (ЭИ973)

9000 2 Сталь 09Х26Н4Б (ЭП56; 1Х16Н4Б)Сталь 09Х25Н8Ю1 (09х25Н8Ю; ЭИ904)

Сталь 08ХГСДП

Сталь 08Х32Н6Т (ЭП53)

Сталь 08Х21Г11АН6 (АПА-53)

Сталь 08Х20Н4АГ10 (НН-3)

Сталь 08х28ч (ДИ-77)

Сталь 08Х18Н7Г10АМ3 (08Х18Н7Г10АМ3С2)

Сталь 08Х18Н5Г12АБ (НН-3Б)

Ст 2Б (ЭИ402)

Сталь 08Х28Г8Н2Т (КО-3)

Сталь 08Х27Н6Т (ДИ-21)

Сталь 20Х23Н4Г9(ЭИ100)

Сталь Х17Н14М3Т

Сталь Х17Н14М2Т

Сталь 95Х18 (ЭИ229)

Сталь 95Х13М3К3Б2Ф (ЭП766)

Сталь 65х23

Сталь 40х23 (4Х13)

Сталь 30Ч23 (по времени 3х13)

Сталь 26Х14Н2 (ЭП208)

Сталь 25Х17Н2Б

Сталь 25Х17Н2 (ЭП407)

Сталь 25Х23Н2 (ЭИ474)

Сталь 20Х27Н2 (2Х17Н2)

Сталь 08Х27Н15М3Т (ЭИ580)

Сталь 18Х13Н3

Сталь 15Х28Н12С4ТЮ (ЭИ654; 2Х18Н12С4ТЮ)

Сталь 15Х17АГ14 (ЭП213)

Сталь 13Х18Н10Г3С2М2 (ЗИ98)

Сталь 12х31Н5Т (ЭИ811; 1Х21Н5Т)

Сталь 12Х18Н13 АМ3 (ЭП878)

Сталь 12х28Н10Э (ЭП47)

Сталь 12Х17Н8Г2С2МФ (ЗИ126)

Сталь 12х27Г9АН4 (ЭИ878 )

Сталь 12Х13Г12АС2Н2 (ДИ50)

Сталь 11Х13Н3

Сталь 03Х26Н15М3 (ЭИ844)

Сталь 04Х15СТ

Сталь 04 Х17х20М2

Сталь 03Х23Н6 (ЗИ68)

Сталь 03Х32Н6М2 (ЗИ67)

Сталь 03х21N25M5DB

Сталь 03KH31N21M4GB (зI35)

Сталь 03х20N45M5B (чS32; 03хN45MB)

Steel 03х18N2ST (0,0003. 12ST). 000х18N12)

12ST). 000х18N12)

Сталь 03х18N11 (000х18N11)

Сталь 03х17N14M2

Сталь 03х17AN9 ( ЭК177)

Сталь 04Х27Т

Сталь 03Х15Н35Г7М6Б (ЭП855)

Сталь 03Х13АГ19 (ЧС36)

Сталь 03Х12Н10МТР (ЭП810; ВНС) -25)

Сталь 03Х12К10М6Н4Т (ЭП927)

Ст 0003

Сталь 02Х18Н11

Сталь 02Х17Н14М3

Сталь 015Х16Н15М3

Сталь 06Х14Н6Д2МБТ (ЭП817)

Сталь 08Х27Н 13М2Т (0Х17Н13М2Т; ЭИ448)

Сталь 08Х20Н20Т2 (0Х10Н20Т2)

Сталь 08Х10Н16Т2 (0Х10Н16Т2)

Сталь 07Х31Г7АН5 (ЭП222) 9 0003

Сталь 07Х18Н10Р (ЭП287)

Сталь 07Х26Н6 (ЭП288; СН-2А; Х16Н6)

Сталь 07Х26Н4Б

Сталь 07Х15Н7ЮМ2 (ЭП35; Ч-4; Х15Н8М2Ю)

Сталь 07Х26Н6

Сталь 06Х28Н11 (ЭИ684) 9000 3

Сталь 06Х15Н4ДМ

Сталь 08Х27Н5М3 (ЭИ925)

Сталь 06Х13Н4ДМ

Сталь 06Х12НЗД

Сталь 06Х12Н3Д (08Х12Н3Д)

Сталь 05ХГБ

Сталь 05Х20Н15АГ6 (ЧС109)

Сталь 05Х12Н9М2С3 (ЭП821)

Сталь 05Х12Н2 К3М2АФ (АНС-40)

Сталь 04Х32Н8 (ЭП535)

Сталь 04Х25Н5М2 (ДИ62)

Сталь 04Х19МАФТ

Сталь 04Х28Н10 (ЭИ842)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 40Х13 |

| Обозначение ГОСТ Латинская | 40X13 |

| Транслитерация | 40х23 |

| По химическим элементам | 40Cr13 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 4Х13 |

| Обозначение ГОСТ Латинская | 4X13 |

| Транслитерация | 4ч23 |

| По химическим элементам | 4Cr13 |

Описание

Сталь 40Х13 применяется : для изготовления режущего, мерительного инструмента, пружин, игл карбюраторов, хозяйственных изделий, клапанных тарелок, компрессоров и других деталей, работающих при температуре до 400-450 °С; детали, работающие в агрессивных средах; различные детали авиастроения (детали с повышенной твердостью, изнашиваемые, работающие при больших механических нагрузках и в условиях релаксации (нержавеющие пружины, болты, пальцы, арматура, оси и подшипники приборов).

Примечание

Сталь хромистая коррозионно-стойкая мартенситного класса. Сталь

применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, имеет высокую твердость.

Из-за склонности стали к самопроизвольному растрескиванию сразу после закалки деталь подвергают отпуску.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прутки и профили | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока, сталь, сплав | В73 | ГОСТ 18143-72, ТУ 14-173-6-91 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ТУ 14-1-1422-75, ТУ 14-1-2186-77 |

| Классификация, номенклатура и общие правила | В30 | ГОСТ 5632-72 |

| Прутки и профили | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ТУ 14-1-2972-80, ТУ 14-1-377-72, ТУ 14-1-3957-85, ТУ 14-11-245-88 |

| Классификация, номенклатура и общие правила | В20 | ОСТ 1-91 |

Заготовки. Из заготовки. Плиты Из заготовки. Плиты | В21 | ОСТ 1 -75 |

| Заготовки. Из заготовки. Плиты | В31 | ОСТ 3-1686-90, ОСТ 95-10-72 |

| Обработка металлов давлением. Поковки | В03 | ОСТ 5Р.9125-84, ТУ 14-1-1530-75 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-2186-77 | 0,35-0,44 | ≤0,025 | ≤0,03 | ≤0,6 | 12-14 | ≤0,6 | ≤0,5 | Остальное | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ГОСТ 5632-72 | 0,36-0,45 | ≤0,025 | ≤0,03 | ≤0,8 | 12-14 | ≤0,8 | ≤0,6 | Остальное | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Fe – основа.

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические свойства

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ U , МПа | д 5 , % | д 4 | д | г, % | KCU, кДж/м 2 | НВ, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|---|

| Стальной прокат. Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 200 | ≥1620 | ≥1840 | ≥1 | – | – | ≥2 | – | – | ≥52 |

| Образец деформирован диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥120 | ≥130 | ≥64 | – | – | ≥96 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥870 | ≥1080 | ≥11 | – | – | ≥43 | – | – | – |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | – | – | – | – | – | – | – | 50-56 |

Заготовка (поковки) ОСТ 95-10-72. Закалка в масло 980-1050°С + Отпуск при 200-370°С, охлаждение в масле или на воздухе (образец) Закалка в масло 980-1050°С + Отпуск при 200-370°С, охлаждение в масле или на воздухе (образец) | ||||||||||

| ≤200 | – | – | – | – | – | – | – | – | – | 48-56 |

| Стальной прокат. Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 350 | ≥1450 | ≥1710 | ≥11 | – | – | ≥22 | – | – | ≥50 |

| Образец деформирован диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥100 | ≥125 | ≥68 | – | – | ≥92 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥900 | ≥1080 | ≥13 | – | – | ≥42 | – | – | – |

Стальной прокат. Закалка в масло с 1000 °С + Отпуск Закалка в масло с 1000 °С + Отпуск | ||||||||||

| – | 500 | ≥1390 | ≥1680 | ≥7 | – | – | ≥9 | – | – | ≥51 |

| Образец деформирован диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥74 | ≥90 | ≥84 | – | – | ≥96 | – | – | – |

| Закалка в масло от 1050 °С до + Отпуск 550 °С (выдержка 10 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥940 | ≥1140 | ≥13 | – | – | ≥48 | – | – | – |

Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | ||||||||||

| – | – | – | ≥550 | ≥15 | – | – | – | – | – | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,0091/с | ||||||||||

| – | – | ≥51 | ≥75 | ≥70 | – | – | ≥98 | – | – | – |

| Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥840 | ≥1000 | ≥13 | – | – | 25-33 | – | – | – |

| Образцы для махизматов. Закалка в масло с 1000-1050°С на воздухе + Отпуск при 200-300°С, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | – | 52 |

Поковки. Закалка в масло 1000-1050°С + отпуск при 620-680°С, охлаждение на воздухе Закалка в масло 1000-1050°С + отпуск при 620-680°С, охлаждение на воздухе | ||||||||||

| ≤300 | – | – | – | – | – | – | – | – | 269-302 | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥45 | ≥57 | ≥73 | – | – | ≥100 | – | – | – |

| Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥820 | ≥1080 | ≥12 | – | – | 28-31 | – | – | – |

| Проволока термически обработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при номинальной длине образца 100 мм указано для проволоки 1 класса, в скобках – для 2 класса) | ||||||||||

| 1-6 | – | – | 640-880 | – | – | ≥14 (≥10) | – | – | – | – |

Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥43 | ≥53 | ≥60 | – | – | ≥98 | – | – | – |

| Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 600 °С (выдержка 3 часа) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥890 | ≥1120 | ≥13 | – | – | ≥32 | – | – | – |

| Аренда в состоянии поставки. Отжиг или отпуск при 740-800 °С | ||||||||||

| 1-6 | – | – | 590-880 | – | ≥10 | – | – | – | – | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥34 | ≥40 | ≥64 | – | – | ≥100 | – | – | – |

Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥880 | ≥1060 | ≥14 | – | – | ≥46 | – | – | – |

| Аренда в состоянии поставки. Отжиг или отпуск при 740-800 °С | ||||||||||

| 5 | – | – | – | – | – | – | – | – | 143-229 | – |

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||||||

| – | – | ≥27 | ≥35 | ≥60 | – | – | ≥100 | – | – | – |

| Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥930 | ≥1100 | ≥13 | – | – | ≥47 | – | – | – |

| Прутки шлифованные, обработанные на заданную прочность (ТС) по ГОСТ 18907-73 | ||||||||||

| 1-30 | – | – | 590-810 | – | – | ≥10 | – | – | – | – |

Стальной прокат. Закалка в масло от 1000 °С + Отпуск при 700 °С Закалка в масло от 1000 °С + Отпуск при 700 °С | ||||||||||

| – | – | ≥500 | ≥780 | ≥35 | – | – | ≥59 | – | ≥217 | – |

| Стальной прокат. Закалка в масло от 1050 °С до + Отпуск 530 °С (выдержка 6 ч) (при условии температуры и продолжительности теплового воздействия) | ||||||||||

| – | – | ≥750 | ≥990 | ≥14 | – | – | ≥37 | – | – | – |

| Прутки горячекатаные и кованые по СТП 26.260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 250-300 | ≥1500 | ≥1800 | ≥10 | – | – | ≥30 | ≥490 | – | – | |

Стальной прокат. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥1420 | ≥1670 | ≥6 | – | – | ≥34 | – | – | – |

| Прутки горячекатаные и кованые по СТП 26.260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 700-750 | ≥650 | ≥900 | ≥12 | – | – | ≥45 | ≥490 | – | – | |

| Стальной прокат. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥1310 | ≥1360 | ≥7 | – | – | ≥36 | – | – | – |

Стальной прокат. Закалка в масло с 1030-1050 °С + Нагрев до 550 °С (выдержка 10 часов), охлаждение на воздухе Закалка в масло с 1030-1050 °С + Нагрев до 550 °С (выдержка 10 часов), охлаждение на воздухе | ||||||||||

| ≤60 | – | ≥960 | ≥1165 | ≥13 | – | – | ≥47,5 | – | – | – |

| Стальной прокат. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥960 | ≥1130 | ≥12 | – | – | ≥45 | – | – | – |

| Стальной прокат. Отжиг на воздухе 1030-1050 °С + Нагрев до 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| ≤60 | – | ≥1145 | ≥1700 | ≥5,5 | – | – | ≥33,5 | – | – | – |

Стальной прокат. Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе Отжиг на воздухе 1030-1050 °С до + Отпуск при 530 °С (выдержка 2 часа), охлаждение на воздухе | ||||||||||

| – | – | ≥980 | ≥1070 | ≥12 | – | – | ≥49 | – | – | – |

| Формовка по ОСТ 1 -75. Закалка в масло 1050-1100 °С + Отпуск при 200-300 °С, охлаждение на воздухе или в масле | ||||||||||

| – | – | – | – | – | – | – | – | – | ≥50 | |

| Стальной прокат. Отжиг на воздухе 1050 °С + Отпуск при 600 °С (выдержка 3 часа) | ||||||||||

| – | – | ≥890 | ≥1120 | ≥13 | – | – | ≥32 | – | – | – |

| – | – | ≥810 | ≥940 | ≥11 | – | – | ≥40 | – | – | – |

| – | – | ≥710 | ≥900 | ≥10 | – | – | ≥39 | – | – | – |

| – | – | ≥670 | ≥780 | ≥12 | – | – | ≥45 | – | – | – |

| – | – | ≥470 | ≥520 | ≥20 | – | – | ≥77 | – | – | – |

| – | – | ≥255 | ≥300 | ≥21 | – | – | ≥84 | – | – | – |

Стальной прокат. Отжиг на воздухе 1050 °С + Отпуск при 650 °С (выдержка 3 часа) При 20 °С НВ=277-286 Отжиг на воздухе 1050 °С + Отпуск при 650 °С (выдержка 3 часа) При 20 °С НВ=277-286 | ||||||||||

| – | – | ≥710 | ≥930 | ≥14 | – | – | ≥42 | – | – | – |

| – | – | ≥540 | ≥640 | ≥15 | – | – | ≥44 | – | – | – |

| – | – | – | ≥540 | ≥18 | – | – | ≥67 | – | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| σ U | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| г 4 | Удлинение после разрыва |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| ККУ | Прочность |

| НВ | Твердость по Бринеллю номер |

| Твердая сталь | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Å, ГПа | р, кг/м 3 | л, Вт/(м·°С) | Р, г·м | С, Дж/(кг·°С) | а, 10 -6 1/°С |

|---|---|---|---|---|---|---|

| 0 | 214 | 7650 | 25 | – | – | – |

| 20 | 218 | 7650 | 25 | 590 | 461 | – |

| 100 | 208 | 7630 | 26 | 786 | – | 107 |

| 200 | 202 | 7600 | 27 | 830 | – | 115 |

| 300 | 194 | 7570 | 28 | 890 | – | 119 |

| 400 | 185 | 7540 | 29 | 950 | – | 122 |

| 500 | 173 | 7510 | 29 | 998 | – | 125 |

| 600 | 160 | 7480 | 29 | 1046 | – | 128 |

| 700 | 148 | 7450 | 28 | 1122 | – | 138 |

| 800 | 140 | 7420 | 28 | 1180 | – | 13 |

| 900 | – | – | 29 | 1160 | 666 | – |

| 1000 | – | – | – | – | – | 132 |

| 1100 | – | – | – | – | 691 | – |

Описание физических символов

| Наименование | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

| и | Коэффициент линейного расширения |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Не относится к сварным конструкциям. |

| Температура ковки | Начало – 1200°С, конец – 850°С. сечения до 200 мм подвергают низкотемпературному отжигу. |

| Обрабатываемость | В закаленном и отпущенном состоянии при нагнетателе СБ 340 и НВ=730 МПа Кн тв.узд.=0,6 Кн б.ст.=0,4. |

| Особенности термической обработки | Изделия из стали можно подвергать закалке, отпуску, отжигу. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданный уровень механических свойств. Закалку стальных изделий проводят в масле с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм – 20 мин, свыше 10 мм – 20 мин + 1 мин на 1 мм максимальной толщины. Стали чувствительны к растрескиванию, поэтому нагрев толстостенных и сложной конфигурации изделий под закалку начинают с 500-650 °С и ведут медленно до 800 °С, после выравнивания температуры скорость нагрева следует увеличивать. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки – 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Стали чувствительны к растрескиванию, поэтому нагрев толстостенных и сложной конфигурации изделий под закалку начинают с 500-650 °С и ведут медленно до 800 °С, после выравнивания температуры скорость нагрева следует увеличивать. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки – 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. |